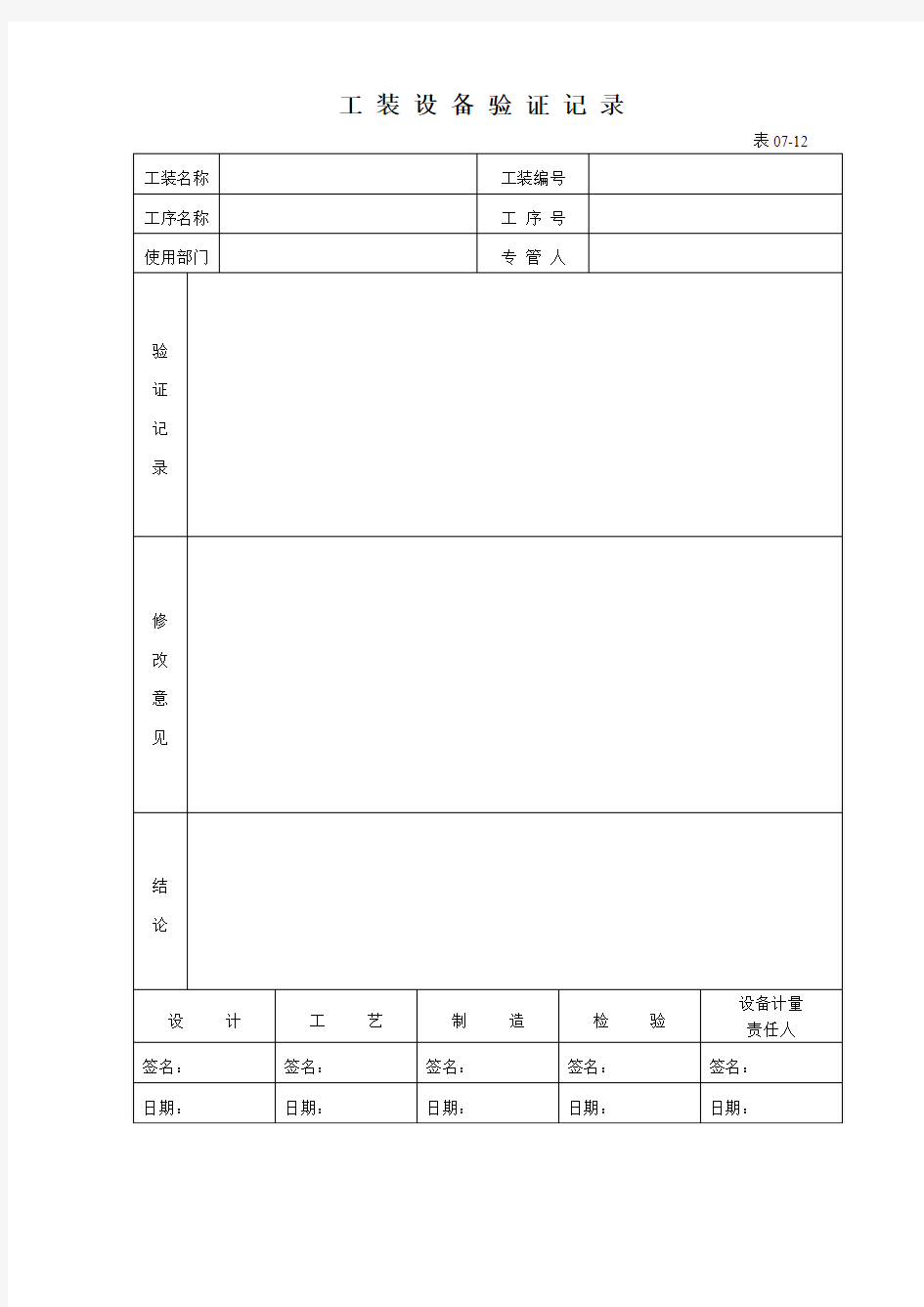

工装设备验证记录表

工装设备验证记录

工装模具管理

工装模具管理 工装、模具管理与制造程序 1. 目的: 对工装、模具整个寿命周期进行管理,确保满足生产需要。 2. 适用范围: 本程序适用于本公司对工装、模具整个寿命周期的管理。 3. 职责: 3.1 总工程师负责工装、模具的采购工作,及工装、模具的制造管 理。 3.2 自制的工装、模具,由技术部负责设计。工装、模具主管部门 负责制作。 3.3 生产部是工装、模具主管部门,负责生产工装、模具的维护、 维修、保养、贮存及日常管理工作。 3.3 公司决策层负责工装、模具寿命周期的管理工作的具体领导及 重大问题的处理及决策。 4 工作程序: 4.1 工装、模具的采购: 4.1.1 购置申请: a、新开发工装、模具由技术部工程师提交购置申请,报总经理批 准。 b、复制工装、模具由工装、模具的使用部门或主管部门根据生产 情况及新产品开发提出工装、模具购置申请,报公司决策层批 准后由总工程师负责采购。 4.1.2 工装、模具厂家选定: a、总工程师负责工装、模具制造厂家的选择(具体参照《供方

选择和评价控制程序》执行),由质量部负责组织相关人员 对工装、模具制造厂家的质量保证能力进行评定,评定合格 后交管理者代表批准,工艺装备工程师将该制造厂家列入 《合格工装、模具制造厂家名单》。 b、总工程师从工装、模具制作的技术、质量及价格等方面综合考虑选定制造厂家(若顾客提供了经批准的工装、模具制造 厂家名单,则从顾客提供名单中选择),并形成报告,说明 选择的理由,由总经理批准。 4.1.3 购置:审批通过后,由总工程师组织与工装、模具制造厂家商定技术协议及商务合同,以上协议及合同经总经理批准 后,由财务部按合同支付货款。 4.1.4 外购工装、模具的验收:工装模具的验收包括新模具制造及模具大修(换芯、整套换叶片)工装、模具制造厂家制作完 成后,由技术部工艺装备工程师将制作厂家提供的样件,按 图纸、工艺要求送生产现场进行试加工,并跟踪全过程,及 时发现问题,做好记录。待样件加工完毕后,交质量部对工 件进行全面检验,并填写检验报告报总工程师审批,由总工 程师与总经理协商后,提出模具修改方案,由总工程师将模 具检验结果及修改方案传递给模具制造厂家。模具制造厂家 按方案修改模具后,再次送不少于20件的合格样品,由技 术部负责送生产现场再次加工成合格品,由质检部对照修改 方案验证。其一,新模具送客户验证;其二,重制模具,本 公司验证。 4.1.5 试生产及交付:

各种试验仪器设备校验方法与规程

混凝土坍落度筒校验方法 编号:SG-C02-01本方法是用于新购和使用中的以及检修后的混凝土坍落度筒及维勃稠度仪用的坍落度筒的校验。 一、概述 坍落度筒是混凝土拌合物稠度试验的专用设备,用于骨料最大粒径不大于40mm、坍落度值不小于10mm的混凝土拌合物稠度测定。 二、技术要求 1.坍落度筒应为薄钢板或其他金属制成的圆台形筒。内壁光滑、无凹凸部位。底面和顶面应互相平行并与锥体的轴线垂直。 2.坍落度筒筒外三分之二高度处应焊两个手把,下端应焊脚踏板。 3.坍落度筒的内部尺寸为 底部直径 200±2mm 顶部直径 100±2mm 高度 300±2mm 筒壁厚度不小于1.5mm 4.捣棒直径(16±0.2)mm,长(600±5.0)mm的钢棒,表面光滑平直,端部应磨圆。 三、校验项目及校验条件 5.校验项目 (1)外观检查 (2)筒各部位尺寸检查 6.校验用仪器 (1)游线卡尺量程300mm,分度值0.02mm (2)钢直尺量程500mm,分度值1mm (3)直角尺 四、校验方法 7.外观检查 目测检查:内壁是否光滑,有无凹凸部位。 8.用钢直尺测量两个把手是否在筒外三分之二高度处。底面和顶面是否平行并与锥体轴线垂直,测量捣棒长度。 9.用游标卡尺测量筒壁厚度及捣棒直径,准确至0.1mm;测量筒底及顶部的直径和高度尺寸,各部位应测量三点,取其算术平均值,准确至1mm。 10.用直角尺量测底面、顶面是否与筒轴线垂直。 五、校验结果处理

全部检验项目结果的,应填写校验证书。全部项目合格,在结论栏内填写“合格”;任一项目不合格时,校验结论为“不合格”,并给出不合格项目的数值。 六、校验周期 校验周期为一年。 注:本方法摘自铁道部《铁路工程试验专用仪器校验方法》。 附录1 坍落筒校验记录 送验单位仪器编号校验号 混凝土及砂浆试模校验方法

017-工艺、工装设计与验证规定

××××有限公司企业标准 Q/HL.801.036-2017 工艺、工装设计与验证规定 1.范围 本标准规定了产品工艺及工装的设计、验证的要求和方法等到内容。 本标准适用于需做产品技术准备的全部产品。 2.职责 技质科负责对产品工艺、工装的设计、验证与管理工作,并对车间进行技术和业务指导。 3.工艺文件的分类 3.1工艺文件 3.1.1指导性文件 3.1.1.1各种工艺方案 a)试制阶段的工艺方案; b)批量生产的工艺方案; 3.1.1.2各种工艺卡片(表) a)过程卡; b)操作指导卡或工艺卡; c)工序质量分析表; 3.1.1.3产品工艺流程图 3.1.1.4通用性工艺文件 3.1.2管理性工艺文件 3.1.2.1各种明细表 a)工序质量控制点明细表 b)特殊工序明细表 3.1.2.2产品工艺文件总目录 3.2材料定额文件 a)材料消耗工艺定额明细表 b)外购、外协件明细表 c)标准件汇总表 3.3工艺装备图样与文件 a)工艺装备图样 b)工艺装备明细表 c)外购工艺装备明细表 3.4检验规范 4.编制工艺文件的原则 4.1工艺文件的编制应符合工艺文件成套性的要求。 4.2编制工艺文件,以保证质量为前提,当产品质量与经济效益冲突时,适当权衡,效益服从质量。 4.3应充分发挥企业的工艺特长,扩大经济效益。

4.4工艺方法力求先进、符合质量的要求,对不成熟或难掌握的先进工艺技术应慎用。 5.产品工艺方案 5.1试制阶段的工艺方案 5.1.1全新设计系列产品的试制,主要验证工艺、工装的设计。通过试制,为编制批量生产工艺方案打下基础。 5.1.2试制阶段工艺方案的主要内容包括 a)产品结构、性能特点及工艺的分析; b)外购、外协件明细表; c)工艺文件目录 d)工装明细表 e)标准件汇总表 5.2批量生产阶段的工艺方案 主要内容包括 a)对试制阶段的工艺总结 b)工艺文件和工装的进一步修改、完善 c)有关新材料、技术、工艺、设备的采用意见。 5.3工艺方案编制的程序 5.3.1编制时间 5.3.1.1全新设计系列产品试制工艺方案,从新产品技术设计方案评审通过后开始编制,到产品工艺性审查时完成。 5.3.1.2批量生产工艺方案,在新产品试制过程中编制,到新产品投产技术鉴定时完成。5.3.2工艺方案由技质科科长组织专业人员制订,确定工艺草案,并由技质科组织评审,技质科根据评审结果组织对工艺方案进行修改,按规定程序审批签字后归档。 6.工艺卡片 6.1工序卡 对产品中主要零部件的加工或关键工艺,需编制工序卡,对其它的加工编制指导卡。 6.2操作指导卡 6.2.1零部件制造的工艺过程复杂,影响因素较多,工序卡不足以说明的关键工序,应编制操作指导卡。 6.2.2操作指导卡的内容,包括工序操作、工序控制、设备、工艺装备及检测方面的要求等。操作指导卡以图形和符号为主,符号应符合有关规定,文字叙述应简明扼要。 6.3工序质量分析表 工序质量分析表由工艺人员按质量管理的有关规定编制,报技术副总批准。 7.工艺流程图 按具体工艺编制(略) 8.管理性工艺文件 8.1各种明细表 明细表是工艺文件的汇总与登记,是必备文件。 8.2产品工艺文件总目录 产品工艺文件总目录根据《产品工艺文件的完整性表》编制。 9.工艺守则 工艺守则的内容包括: a)范围; b)与工艺过程有关的工艺材料的牌号、名称、规格及配方等;

试验仪器设备校验记录表格(DOC 45页)

试验仪器设备校验记录表格(DOC 45页)

水泥抗压夹具校验记录TGX008-2001 送检单位__________ 仪器编号____________ 校验号________ 项目校验数据结果 一、外观1、是否清洁,有否碰伤、划|痕________ 2、是否有铭牌、内容是否完全 _________ 二、上、下压板尺寸、自由距离及球座中心位置1、上压板长______mm、宽 ______mm、厚______mm 2、下压板长______mm、宽 ______mm、厚______mm 3、自由距离______mm 4、球座中心位置______ 校验结论: 校验员________ 核验员________ 校验日期年月日

金属线材反复弯曲试验机校验记录 TGX055-2001 送检单位____________ 仪器编号___________ 校验号__________ 项目校验数据结果 一、外观1、表面描述_________ 2、摇把摆动是否灵活_______ 3、钳口、钢丝眼装卸是否方便_______ 4、顶紧螺栓、顶丝是否好用_________ 二、尺寸1、钳口块尺寸:长_____mm、宽 _____mm、高_____mm 2、钢丝眼内径1____mm、2_____mm、 3_____mm、4_____mm、5_____mm 3、钳口块上端半径:1____mm、 2____mm、3____mm 校验结论: 校验员_______ 核验员________ 校验日期年月日

钢筋冷弯弯心校验记录TGX056-2001 送检单位__________ 仪器编号__________ 校验号_________ 项目校验数据结果 一、外观外观描述________ 二、尺寸1、弯心长度______ 2、弯心直径() 校验结论: 校验员________ 核验员_______ 校验日期年月日

仪器设备校验记录.doc

水泥抗压夹具校验记录TGX008-2001 送检单位__________仪器编号____________校验号________ 金属线材反复弯曲试验机校验记录

TGX055-2001 送检单位____________仪器编号___________校验号__________ 钢筋冷弯弯心校验记录TGX056-2001

送检单位__________ 仪器编号__________ 校验号_________ 校(检) 验证书 _______字第_______号

仪器名称_______________________________________________ 型号_______________________________________________ 制造厂_______________________________________________ 出厂编号_______________________________________________ 送校(检)单位____________________________________________ 校(检)验结论____________________________________________ 校(检)验日期年月日校(检)验周期 有效日期年月日至年月日 校(检)验员核验员 技术负责人校(检)验单位(章) 石料冲击韧度试验机校验记录 TGX030-2001 送检单位__________仪器编号_________校验号_________

圆盘耐磨试验机记录TGX031-2001 送检单位__________仪器编号_________校验号__________

工装验证制度

工装验证制度 Written by Peter at 2021 in January

GL-ZL-05分发号: 工装验证制度 编制: 审核: 批准: 2012年4月10日修订2012年4月10日实施 济源市矿山机械有限责任公司 工装验证制度 1、目的与使用范围 1.1为使工装模具满足工艺要求,验证工装模具的可靠性、合理性和安全性,以保证被加工的零、部件符合设计要求,从而使生产顺利进行。特制订本制度。 1.2本制度适用于公司产品加工过程中所需的工装、模具。 2、制度内容 2.1凡用于生产的工装、模具,都必须按设计图纸检验。 2.2新制工装、模具投入使用前,对新工装模具应进行试模验证,用废品或代用品装机验证,验证合格,并将验证结果填写在《工艺装备验证记录》上,经参与验证的部门签字后存放质量管理科,以备查阅。验证合格后方可投入使用。 2.3工装、模具的验证由生产部组织车间、设计、检验部门进行验证,根据实际情况研究安排,可以现场验证和固定场地验证,也可以依据工艺装备的复杂程度或所加工产品的关键性进行生产验证。 2.4工装、模具的生产验证:工装、模具在检验合格达到设计要求的情况下,生产过程中验证应在产品投产前进行,最迟应在所需工艺装备的投产前的首件上进行。 2.5关键部件的工装、模具的复测验证周期为六个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。

2.6一般部位的工装模具的复测验证周期为12个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行生产验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.7验证不合格的工装、模具,由生产部门负责组织参与验证的人员进行原因分析,制定相应的纠正措施,措施可包括:返工、返修、重新设计制造等。其生产部按纠正措施进行实施,对于返工、返修后的工装模具应按本制度进行重新验证,验证合格后方可使用。2.9未经验证的工装、模具,因任意投入使用而产生零件报废等质量事故,由使用单位负责。 3相关记录 工艺装备验证记录 济源市矿山机械有限责任公司 2012年4月10日 工艺装备验证记录 JL-ZG-27编号

各仪器设备校验记录表

各仪器设备校验记录表

水泥胶砂流动度测定仪校验记录表 送检单位:仪器编号:校验编号: 校验项目单 位 技术要求 校验数据 结 果 测值 平均 值 外观目 测 外观完好,固定在 坚固的基座上,圆 盘台面水平,跳动 灵活,桌面平稳, 不抖动。 圆盘桌面 的水平度 —水平 跳动部分 总质量 kg 4.35±0.15 落距检测mm 10.0±0.2 跳动一个周期25次的时间s 25±1 s 桌面直径mm 300±1

mm 截锥圆模几何尺寸高度 mm 60±0.5 mm 上口内径mm 70±0.5 mm 下口内径mm 100±0.5 mm 下口外径mm 120±0.5 mm 金属捣棒工作部 分 直径 mm 20±0.5 mm 工作部分 长度 mm ≥200 校 验 结 论 核验:校验: 校验日期:年月

日 水泥胶砂试模校验记录表 送检单位:仪器编号:校验编号: 校验项目单 位 技术要求 校验数据 结 果 测值 平均 值 试模外观—试模加工面应光滑、无气孔、整洁、无粗糙不平现象。 试模尺寸长m m 160±0.8 m m

宽m m 40m±0.2 m m m m 深m m 40.1±0.1 m m m m 试模质量kg 6.25±0.25 试模内表面平面 公差m m ≤0.03 试模垂直公差底座与 端板 m m ≤0.2底座与 隔板 m m 隔板与 端板 m m

试模隔板与底板 的间隙m m <0.05 校验结论 核验:校验:校验日期:年月日 水泥胶砂试体成型振实台校验记录表 送检单位:仪器编号: 校验编号: 校验项目单 位 技术要求 校验 数据 结 果 外观及工作状态目 测 1 应有铭牌,其中包括仪 器名称、型号、生产厂、 出厂编号与日期。

工装验证制度

工装验证制度 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

GL-ZL-05分发号: 工装验证制度 编制: 审核: 批准: 2012年4月10日修订2012年4月10日实施 济源市矿山机械有限责任公司 工装验证制度 1、目的与使用范围 1.1为使工装模具满足工艺要求,验证工装模具的可靠性、合理性和安全性,以保证被加工的零、部件符合设计要求,从而使生产顺利进行。特制订本制度。 1.2本制度适用于公司产品加工过程中所需的工装、模具。 2、制度内容 2.1凡用于生产的工装、模具,都必须按设计图纸检验。 2.2新制工装、模具投入使用前,对新工装模具应进行试模验证,用废品或代用品装机验证,验证合格,并将验证结果填写在《工艺装备验证记录》上,经参与验证的部门签字后存放质量管理科,以备查阅。验证合格后方可投入使用。 2.3工装、模具的验证由生产部组织车间、设计、检验部门进行验证,根据实际情况研究安排,可以现场验证和固定场地验证,也可以依据工艺装备的复杂程度或所加工产品的关键性进行生产验证。 2.4工装、模具的生产验证:工装、模具在检验合格达到设计要求的情况下,生产过程中验证应在产品投产前进行,最迟应在所需工艺装备的投产前的首件上进行。 2.5关键部件的工装、模具的复测验证周期为六个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。

2.6一般部位的工装模具的复测验证周期为12个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行生产验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.7验证不合格的工装、模具,由生产部门负责组织参与验证的人员进行原因分析,制定相应的纠正措施,措施可包括:返工、返修、重新设计制造等。其生产部按纠正措施进行实施,对于返工、返修后的工装模具应按本制度进行重新验证,验证合格后方可使用。2.9未经验证的工装、模具,因任意投入使用而产生零件报废等质量事故,由使用单位负责。 3相关记录 工艺装备验证记录 济源市矿山机械有限责任公司 2012年4月10日 工艺装备验证记录 JL-ZG-27编号

工程试验仪器设备校验记录表

工程实验仪器设备校验记录表 中铁工程实验检测协会编 TGX -2012

目录 1、水泥实验筛校验记录表(表TGX001) 2、水泥沸煮箱校验记录表(表TGX002) 3、雷氏夹膨胀值测量仪校验记录表(表TGX003) 4、雷氏夹校验记录表(表TGX004) 5、测氯蒸馏装置校验记录(表TGX005) 6、游离氧化钙测定仪校验记录(表TGX006) 7.水泥抗压夹具实验记录表(表TGX007) 8、水泥规范恒温恒湿养护箱校验记录表(表TGX008) 9、振筛机校验记录(表TGX011) 10、叶轮搅拌器校验记录表(表TGX012) 11、三角网篮校验记录表(表TGX013) 12、集料压碎值校验记录表(表TGX014) 13、砂石碱活性测长仪校验记录表(表TGX015) 14、容量筒校验记录表(表TGX016) 15、集料针状规准仪校验记录(表TGX017) 16、集料片状规准仪校验记录(表TGX018) 17、气孔结构分析仪校验记录表(表TGX019) 18、实验室用强制式混凝土搅拌机校验记录表(表TGX020) 19、坍落度筒及捣棒校验记录表(表TGX021) 20、混凝土含气量测定仪校验记录表(表TGX022) 21、混凝土规范振动台校验记录表(表TGX023)

22、混凝土压力泌水仪校验记录表(表TGX024) 23、混凝土砂浆试模校验记录表(表TGX025) 24、混凝土贯入阻力仪校验记录表(表TGX026) 25、维勃稠度仪校验记录表(表TGX029) 26、混凝土规范养护室校验记录表(表TGX030) 27、混凝土劈裂夹具校验记录表(表TGX031) 28、混凝土抗折夹具校验记录表(表TGX032) 29、混凝土抗渗仪校验记录表(表TGX033) 30、氯离子扩散系数测试仪(RCM装置)校验记录表(表TGX034) 31、砂浆凝结时间测定仪校验方法(表TGX047) 32、水泥净浆流动锥校验记录表(表TGX048) 33、钢筋标距仪校验记录表(表TGX053)34、钢筋冷弯弯芯校验记录表(表TGX054) 35、(金属丝编织网)石灰实验筛校验记录表(表TGX055-1) 36、(金属穿孔板)石灰实验筛校验记录表(表TGX055-2) 37、锯石机校验记录表(表TGX056) 38、钻石机校验记录表(表TGX057) 39、道砟针状规准仪校验记录表(表TGX059) 40、道砟片状规准仪校验记录表(表TGX060) 41、道砟集料压碎率试模校验记录表(表TGX061) 42、道砟规范集料压碎率试模校验记录表(表TGX062) 43、道砟圆盘耐磨硬度实验机校验记录表(表TGX063)

工具工装管理程序及表格

工具工装管理 程序 编制: 审核: 日期:

1、目的 为了能稳定、可靠地保证产品在生产加工过程中的质量,降低其制造成本,从而提高产品在市场中的竞争力,特制定本管理办法。 2、适用范围 本标准适用于集团内各公司所有产品在加工生产过程中所使用的外购或外协来的通用工具工装和专用工具工装,及各生产工序中所自制的工具工装。 3、职责 3.1 各公司制造生产部门负责本管理办法的实施和管理工作。 3.2 各公司技术/工艺部门负责对专用的工艺工装的设计工作及验收。 3.3 各公司采购部门负责外协工装的外包管理。 3.3 各公司品质部门负责按设计图纸要求对所有量具类工装的鉴定及计量工作。 3.4 各公司内其他部门配合本管理程序的实施。 4、工作程序 4.1工装的设计 4.1.1 工装设计依据:任务书、工艺规程、产品图样和技术条件、标准、国内外典型工装图样和有关资料。 4.1.2 工装设计原则:满足工艺要求,结构性能可靠,使用安全,操作方便,经济,合理,逐步形成标准化、通用化、系列化。 4.1.3 设计流程(见附图) 4.1.4各子公司技术工艺等部门,应跟所据所生产的产品设计合适的工装,并在设计工装时应该输出以下资料: a.完成的设计图样及制作标准; b.工装验收标准; c.工装的维护保养标准,必要时还要有工装使用指导书。 d.工装设计与使用中涉及到的各类记录表单。 简易工装由各公司制造部门的工艺科自行设计,并由各车间自行制作,经品质部门验收合格后领用。 4.2工具工装的制作与入库 4.2.1各子公司制造部门接到工装设计图纸后,按图纸安排计划制作,并通知品质部门安排人员对工装制作过程进行检验。

工装设计和验证管理程序

工装设计和验证管理程序

1 目的 对工装的设计、制造、验证、检定和维护保养加以控制,以确保持续稳定地满足产品质量要求。 2 适用范围 本程序适用于本公司产品工艺装备的设计、制造、验证、检定、维修、保管。 3 职责 3.1 控制部依据技术部提供的技术数据和使用性能要求负责工装设计,参与并指挥制造、安装、调试。 3.2 质保部负责工装的检定。 3.3 生产部负责工装的制造、安装、调试、使用和管理。 4 控制程序 4.1 工装的编号 工装编号按TQ/J1.05-01产品(生产线、设备)图样编号的规定执行。 4.2 工装设计、制造 4.2.1 工装设计 a) 新产品工艺设计时,工艺人员根据工艺规程的要求提出“专用工装设计任务书”,经主管工艺师审核,技术副总批准后,由工装设计人员进行设计; b) 工装设计要作到结构合理、使用方便、安全可靠、保证产品质量、符合标准化要求。工装设计人员应深入生产实际与经验丰富的工人协商工装方案; c) 对大型、复杂的工艺装备,应有鉴定技术要求和使用维护说明书; d) 工装设计完成后,连同相应的工艺规程一起,交生产部安排生产。 e) 工装图样按Q/TQ405-01 文件和资料控制程序执行。 4.2.2 工装制造 a) 生产部按计划组织制造工装,本公司无力制造的复杂工装,由采购部负责外协,只有经检验或验证合格的工装,方可入库; b) 工装制造过程的零、部、组件的不合格品,由工装设计者提出具体处理意见解决。 4.2.3 工装验证

Q/TQ409-04 a) 工装投入使用前,必须进行工装验证。大型、复杂工装、质量控制点的工装验证,由生产部组织,技术部、总工办、质保部参加; b) 按工艺文件的规定,进行工装验证。工装应确保加工的零件(组件)符合要求,且操作方便,安全可靠。验证合格后方可投入使用,纳入管理,由总工办保存验证记录; c) 工装投入使用后,应将其成套图样、资料整理归档,建立台帐,使用过程中,应按检定周期检定并记录。 4.2.4 工装定期检定 a) 重要工装(如质量控制点工装),一般半年检定一次,必要时随时检查; b) 一般工装根据工装使用情况随时检定; c) 记录检定结果并保存。 4.3 工装的使用与保管 4.3.1 生产部负责工装的管理。新制造的工装,经验证、检定合格后必须先办理入库手续,登记建帐后,才能办理领用手续。 4.3.2 工装装备在使用前应由操作者验证其完整性和精度。 4.3.3 下岗工装由操作者擦拭干净,涂油,填写相关记录,经检验员签字,送回工装室,管理人员确认后销帐。 5 相关文件及质量记录 Q/TQ405-01 文件和资料控制程序 TQ/J1.05-01 产品(生产线、设备)图样编号的规定 QR4.9-03 工装申请表 QR4.9-04 工装设计任务书 QR4.9-05 工装台帐 QR4.9-06 工装验收单 QR4.9-07 工装修理记录 附加说明: 本程序由规划部提出。 本程序由程序编写组起草。 本程序主要起草人: 本程序审稿人:

工装模具检具管理制度[1]

工装模具量具管理制度 编制: 审核: 批准: 一、目的

通过对工装模具检具的采购、验收、建檔、使用、报废、资产管理等各个环节进行有效控制,减少工装的使用损耗,使其处于良好的技术状态,提高使用工装生产产品的质量和效率,确保满足生产要求,实现投资收益最大化。 二、适用范围 本标准适用于公司所有产品在生产过程中所使用的外购或自制的工装模具和检具。 三、职责 ⑴供应部负责工装模具检具的采购和委托外加工工装模具的外部联络。 ⑵技术部根据产品的需要,按“标准化、通用化、系列化”的原则,负责 产品专用工装模具的设计和验收工作。 ⑶制造部负责工装模具的保管、保养、发放与报废等管理工作。 ⑷质管部负责按设计图纸的要求对所有量具类工装的鉴定、发放及计量工作。 ⑸总经理负责公司工装模具检具的报废等审批工作。 ⑹其它车间各部门负责工装模具检具在使用过程中的保管和保养工作。 四、工作程序 ⑴工装模具检具的新制与复制 ·工装模具检具的新制 ①新产品工装模具检具的订制,由技术部会同制造部根据公司实际情况商定外购或自制。 ②自制工装模具检具由技术部负责开发设计,设计完毕后将技术图纸交送制造部,由制造部负责工装的制造生产。 ③因公司能力所限,需委托其它单位外加工制造的工装,由技术部提供设计图纸等数据,供应部负责联系外加工单位。 ④外购工装由技术部填写《工装申购单》(表1),经总经理批准后,交供应部购买。 ·工装模具检具的复制 ①制造部根据月度生产经营准备计划和现有工装模具检具的技术状态,提出工装复制的需求计划。 ②自制工装的复制,由技术部提供设计图纸、技术参数等数据,由制造部负责加工生产。 ③委托外加工的工装,由技术部提供技术图纸等数据,提交供应部联系外单位加工。 ④外购工装由制造部填写《工装申购单》(表1),经总经理批准后,交供应部购买。 ⑵工装模具检具的设计 ①工装模具检具的设计依据:计划书、工艺规程、产品图样和技术条件、标

工装验证制度

工装验证制度Prepared on 21 November 2021

GL-ZL-05分发号: 工装验证制度 编制: 审核: 批准: 2012年4月10日修订2012年4月10日实施 济源市矿山机械有限责任公司 工装验证制度 1、目的与使用范围 1.1为使工装模具满足工艺要求,验证工装模具的可靠性、合理性和安全性,以保证被加工的零、部件符合设计要求,从而使生产顺利进行。特制订本制度。 1.2本制度适用于公司产品加工过程中所需的工装、模具。 2、制度内容 2.1凡用于生产的工装、模具,都必须按设计图纸检验。 2.2新制工装、模具投入使用前,对新工装模具应进行试模验证,用废品或代用品装机验证,验证合格,并将验证结果填写在《工艺装备验证记录》上,经参与验证的部门签字后存放质量管理科,以备查阅。验证合格后方可投入使用。 2.3工装、模具的验证由生产部组织车间、设计、检验部门进行验证,根据实际情况研究安排,可以现场验证和固定场地验证,也可以依据工艺装备的复杂程度或所加工产品的关键性进行生产验证。 2.4工装、模具的生产验证:工装、模具在检验合格达到设计要求的情况下,生产过程中验证应在产品投产前进行,最迟应在所需工艺装备的投产前的首件上进行。 2.5关键部件的工装、模具的复测验证周期为六个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行验证,并将验证结果填写在《工艺装备验证记

录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.6一般部位的工装模具的复测验证周期为12个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行生产验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.7验证不合格的工装、模具,由生产部门负责组织参与验证的人员进行原因分析,制定相应的纠正措施,措施可包括:返工、返修、重新设计制造等。其生产部按纠正措施进行实施,对于返工、返修后的工装模具应按本制度进行重新验证,验证合格后方可使用。 2.9未经验证的工装、模具,因任意投入使用而产生零件报废等质量事故,由使用单位负责。 3相关记录 工艺装备验证记录 济源市矿山机械有限责任公司 2012年4月10日 工艺装备验证记录 JL-ZG-27编号

工装验证制度

工装验证制度标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

GL- ZL-05 分发号: 工装验证制度 编制: 审核: 批准: 2012年4月10日修订 2012年4月10日实施 济源市矿山机械有限责任公司 工装验证制度 1、目的与使用范围 为使工装模具满足工艺要求,验证工装模具的可靠性、合理性和安全性,以保证被加工的零、部件符合设计要求,从而使生产顺利进行。特制订本制度。 本制度适用于公司产品加工过程中所需的工装、模具。 2、制度内容 凡用于生产的工装、模具,都必须按设计图纸检验。 新制工装、模具投入使用前,对新工装模具应进行试模验证,用废品或代用品装机验证,验证合格,并将验证结果填写在《工艺装备验证记录》上,经参与验证的部门签字后存放质量管理科,以备查阅。验证合格后方可投入使用。 工装、模具的验证由生产部组织车间、设计、检验部门进行验证,根据实际情况研究安排,可以现场验证和固定场地验证,也可以依据工艺装备的复杂程度或所加工产品的关键性进行生产验证。

工装、模具的生产验证:工装、模具在检验合格达到设计要求的情况下,生产过程中验证应在产品投产前进行,最迟应在所需工艺装备的投产前的首件上进行。 关键部件的工装、模具的复测验证周期为六个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 一般部位的工装模具的复测验证周期为12个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行生产验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 验证不合格的工装、模具,由生产部门负责组织参与验证的人员进行原因分析,制定相应的纠正措施,措施可包括:返工、返修、重新设计制造等。其生产部按纠正措施进行实施,对于返工、返修后的工装模具应按本制度进行重新验证,验证合格后方可使用。 未经验证的工装、模具,因任意投入使用而产生零件报废等质量事故,由使用单位负责。 3相关记录 工艺装备验证记录 济源市矿山机械有限责任公司 2012年4月10日 工艺装备验证记录 JL-ZG-27 编号

工装模具验收管理规定

1、 目的

精心整理

为确保生产需求,强化工装模具的制造质量,保证生产出合格产品,特制定此工装/模具验收

规定。

2、 适用范围

本规定只适用于本公司工装/模具开发中验收过程的控制。 3、 术语和定义

无 4、职责

4.1 技术部职责 4.1.1 技术部负责对工装、模具提供详细技术要求(如关键特性,结构,工艺性能,安全性,适用

性,生产效率,使用寿命等),图纸,数模,验收标准等。 4.1.2 技术部负责工装模具的设计变更、结构改善等进行详细分析记录,并通知供应商按变更要求 制作。 4.1.3 技术部负责会同质保部与供应商签订工装/模具的《技术质量协议》。 4.1.4 技术部负责对新开发工装模具入厂前的样件(含设计变更)、检验报告及记录按项目进行存档

和记录工作,保存期限按按规定时间。 4.2 生产部职责 4.2.1 生产部负责工装、模具开发进度的跟踪和反馈,对出现问题进行协调、沟通、解决(技术部

协助解决出现的技术问题)。 4.2.2 生产部参与设计变更及结构改善的协调、沟通等工作。 4.2.3 生产部负责组织工装、模具预验收和验收工作(取模回模、沟通供应商零件状态等)。 4.3 质保部职责 4.3.1 质保部负责组织检具预验收,终验收工作。并对工装,模具,检具试验及验收过程中进行检

测数据并出具检测报告。 检验记录按项目进行存档工作,保存期限按规定时间。 4.4 财务部职责 4.4.1 财务部负责对模具等按按财务资产管理规定归档管理,录入 K3 系统,监督各部门完善台账

登记及实物管理。

5.验收批量

工装模具的稳定性验收批量要求:在工装模具入厂试模样件检验合格后,进行小批量生产验收,数

量为 500 件至 1000 件稳定生产。(如遇新产品尚未批量,可生产 50 件至 100 件做为小批量试模验

收。)

工装验证制度

工装验证制度 GL- ZL-05 分发号: 工装验证制度 编制: 审核: 批准: 2012年4月10日修订 2012年4月10日实施 济源市矿山机械有限责任公司 工装验证制度 1、目的与使用范围 1.1为使工装模具满足工艺要求,验证工装模具的可靠性、合理性和安全性,以保证被加工的零、部件符合设计要求,从而使生产顺利进行。特制订本制度。 1.2本制度适用于公司产品加工过程中所需的工装、模具。 2、制度内容 2.1凡用于生产的工装、模具,都必须按设计图纸检验。 2.2新制工装、模具投入使用前,对新工装模具应进行试模验证,用废品或代用品装机验证,验证合格,并将验证结果填写在《工艺装备验证记录》上,经参与验证的部门签字后存放质量管理科,以备查阅。验证合格后方可投入使用。 2.3工装、模具的验证由生产部组织车间、设计、检验部门进行验证,根据实际情况研究安排,可以现场验证和固定场地验证,也可以依据工艺装备的复杂程度或所加工产品的关键性进行生产验证。 2.4工装、模具的生产验证:工装、模具在检验合格达到设计要求的情况下,生产过程中验证应在产品投产前进行,最迟应在所需工艺装备的投产前的首件上进

行。 2.5关键部件的工装、模具的复测验证周期为六个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.6一般部位的工装模具的复测验证周期为12个月或连续闲置三个月以上重新启用时,必须对该工装、模具重新进行生产验证,并将验证结果填写在《工艺装备验证记录》上,经验证部门签字后存放质量管理科,以备查阅。经验证合格后方可继续使用。 2.7验证不合格的工装、模具,由生产部门负责组织参与验证的人员进行原因分析,制定相应的纠正措施,措施可包括:返工、返修、重新设计制造等。其生产部按纠正措施进行实施,对于返工、返修后的工装模具应按本制度进行重新验证,验证合格后方可使用。 2.9未经验证的工装、模具,因任意投入使用而产生零件报废等质量事故,由使用单位负责。 3相关记录 工艺装备验证记录 济源市矿山机械有限责任公司 2012年4月10日 工艺装备验证记录 JL-ZG-27 编号名称图号数量用途 工 装 的 检 验检验员 : 年月日 所

工装模具检具管理制度[1]

工装模具量具 管理制度 编制: 审核: 批准: 一、目的 通过对工装模具检具的采购、验收、建檔、使用、报废、资产管理等各个环节

进行有效控制,减少工装的使用损耗,使其处于良好的技术状态,提高使用工装生产产品的质量和效率,确保满足生产要求,实现投资收益最大化。 二、适用范围 本标准适用于公司所有产品在生产过程中所使用的外购或自制的工装模具和检具。 三、职责 ⑴供应部负责工装模具检具的采购和委托外加工工装模具的外部联络。 ⑵技术部根据产品的需要,按“标准化、通用化、系列化”的原则,负责产品专 用工装模具的设计和验收工作。 ⑶制造部负责工装模具的保管、保养、发放与报废等管理工作。 ⑷质管部负责按设计图纸的要求对所有量具类工装的鉴定、发放及计量工作。 ⑸总经理负责公司工装模具检具的报废等审批工作。 ⑹其它车间各部门负责工装模具检具在使用过程中的保管和保养工作。 四、工作程序 ⑴工装模具检具的新制与复制 ·工装模具检具的新制 ①新产品工装模具检具的订制,由技术部会同制造部根据公司实际情况商定外购 或自制。 ②自制工装模具检具由技术部负责开发设计,设计完毕后将技术图纸交送制造部, 由制造部负责工装的制造生产。 ③因公司能力所限,需委托其它单位外加工制造的工装,由技术部提供设计图纸 等数据,供应部负责联系外加工单位。 ④外购工装由技术部填写《工装申购单》(表1),经总经理批准后,交供应部购买。·工装模具检具的复制 ①制造部根据月度生产经营准备计划和现有工装模具检具的技术状态,提出工装 复制的需求计划。 ②自制工装的复制,由技术部提供设计图纸、技术参数等数据,由制造部负责加