注塑模具简介及实例

模具设计及塑料注射成型

一、模具结构

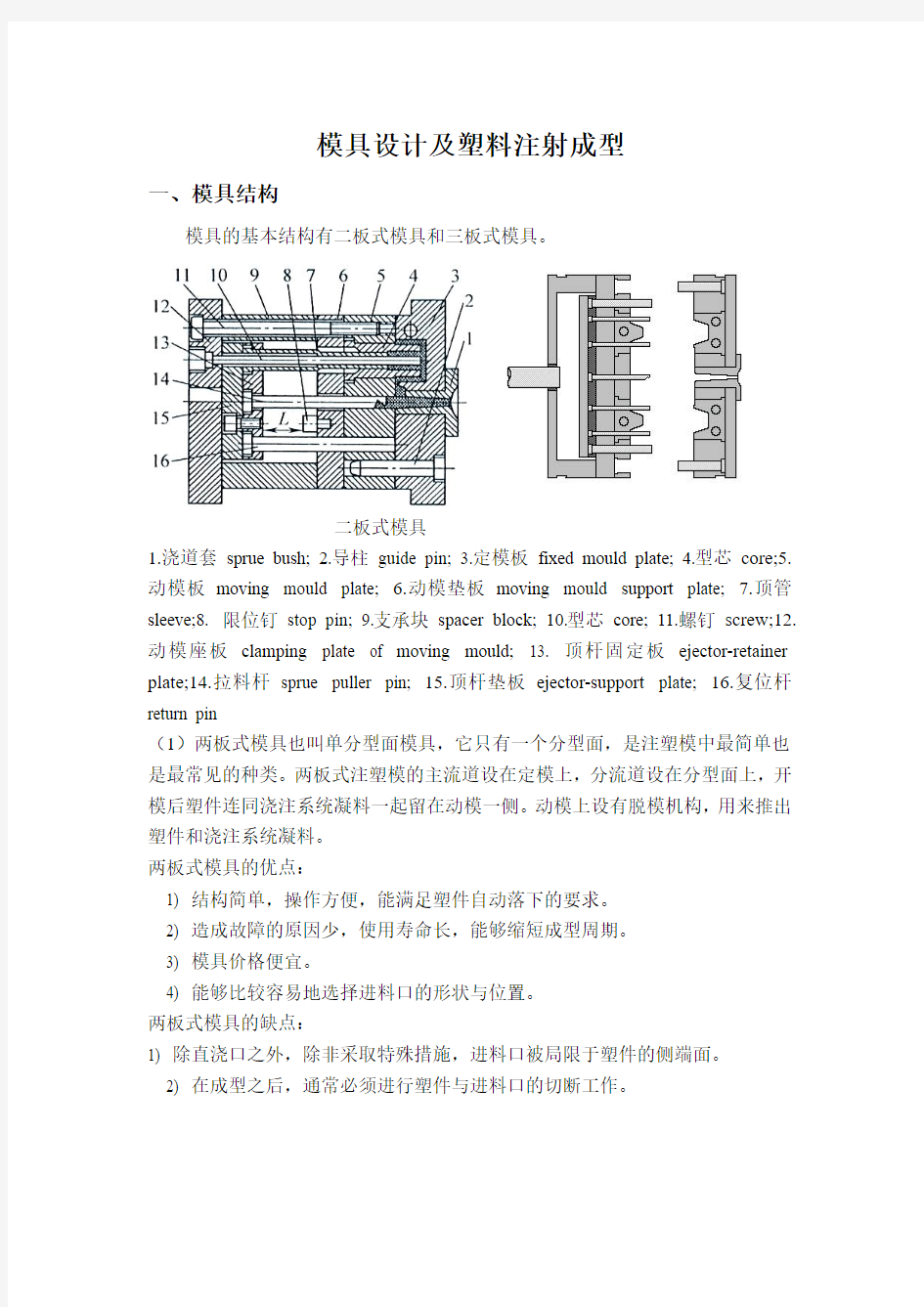

模具的基本结构有二板式模具和三板式模具。

二板式模具

1.浇道套sprue bush;

2.导柱guide pin;

3.定模板fixed mould plate;

4.型芯core;

5.动模板moving mould plate;

6.动模垫板moving mould support plate;

7.顶管sleeve;

8. 限位钉stop pin;

9.支承块spacer block; 10.型芯core; 11.螺钉screw;12.动模座板clamping plate of moving mould; 13. 顶杆固定板ejector-retainer plate;14.拉料杆sprue puller pin; 15.顶杆垫板ejector-support plate; 16.复位杆return pin

(1)两板式模具也叫单分型面模具,它只有一个分型面,是注塑模中最简单也是最常见的种类。两板式注塑模的主流道设在定模上,分流道设在分型面上,开模后塑件连同浇注系统凝料一起留在动模一侧。动模上设有脱模机构,用来推出塑件和浇注系统凝料。

两板式模具的优点:

1) 结构简单,操作方便,能满足塑件自动落下的要求。

2) 造成故障的原因少,使用寿命长,能够缩短成型周期。

3) 模具价格便宜。

4) 能够比较容易地选择进料口的形状与位置。

两板式模具的缺点:

1) 除直浇口之外,除非采取特殊措施,进料口被局限于塑件的侧端面。

2) 在成型之后,通常必须进行塑件与进料口的切断工作。

三板式模具

1.浇道套 sprue bush;

2.导柱 guide pin;

3.定模座板 fixed mould clamping plate;

4.定模板 fixed mould plate;

5.弹簧 spring;

6. 限位钉 stop pin;

7.型芯 core;

8.动模板 moving mould plate;

9.动模垫板 moving mould support plate;10.支承块 spacer block; 11.螺钉 screw; 12.复位杆 return pin; 13.顶杆 ejector pin; 14.动模座板 clamping plate of moving mould; 15.顶杆固定板ejector-retainer plate; 16.顶杆垫板ejector-support plate;

(2)三板式模具也叫双分型面模具,它有两个分型面,浇注系统凝料和塑件分别从不同的分型面取出。三板式模具与两板式模具相比,增加了一个可以移动的中间板(推料板)。开模时,推料板和定模板做定距分离,便于取出这两块板间的浇注系统凝料。三板式注塑模用于点浇口进料的单型腔或多型腔模具。

三板式模具的优点:

1)进料口位置能设置在塑件的中间位置。

2)能采用点浇口。

3)可以满足产品的外观要求,并且可以省略人工切断浇口工作。

三板式模具的缺点:

1)必须有开模行程足够的注射机。

2)结构复杂,发生问题的因素增加,使用耐久性差。

3)模具费用高。

4)成型周期长。

(3)点浇口模架(在直浇口模架上加装推料板和拉杆导柱)基本型分为DA、DB、DC、DD型。

点浇口DA型模架点浇口DB型模架点浇口DC型模架点浇口DD型模架二.、模具的类型

斜导柱抽芯Angle pin core-pulling

斜推杆抽芯Slanted lifer core-pulling

高光无痕注塑Weldless plastic injection

螺纹抽芯Mould with unscrewing unit

定模脱模

热流道系统

叠层模具

双色模具

气体辅助成型模具

斜导柱侧抽芯模具结构

1.顶针固定板ejector-retainer plate;

2.顶针垫板ejector-support plate;

3.齐缝销straight pin;

4.顶针ejector pin;

5.后定位环back locating ring;

6.顶出底板back ejector-support plate;

7.顶柱pillar; 8,16.拉料杆sprue puller pin;

9.顶套ejector bush; 10.定位销location pin;

11.螺钉screw; 12.回程杆return pin;

13.导柱guide pin; 14.导套guide bush;

15.动模垫板moving mould support plate;

17.型芯镶件core insert; 18,21.型腔镶件cavity insert;

19.定位环locating ring; 20.浇道套sprue bush; 22.定模垫板fixed mould support plate;

23.斜滑块slanted slide; 24.斜导柱angle pin; 25,31.耐磨板wear plate;36.压板wedge plate;

27.定模板fixed mould plate; 28.滑动镶件slide insert;29.冷却水管cooling pipe;

30.动模板moving mould plate;32.支撑块spacer block;33.动模座板moving mould clamping plate

斜推杆侧抽芯模具结构

1.顶杆垫板ejector-support plate;

2.导槽架channel frame;

3.滚动轴rolling axis;

4.顶杆ejector pin;

5.动模板moving mould plate;

6.型芯core;

7.斜推杆slanted lifter;

8.定模板fixed mould plate;

三、模具设计

图1 圆盖帽

实验要求:图1中的圆盖帽,直径约为33mm,厚1.5mm,外拔模斜度为0.5,内拔模斜度为0.8。

在SolidWorks软件下其设计具体步骤如下:

1)打开图1所示的圆盖帽。

2)构建热塑件:插入→特征→比例放缩(1.005)

3)抽取外壳:插入→曲面→等距曲面

4)填充孔型:插入→曲面→平面区域

5)设置分型面:插入→曲面→平面区域

6)隐藏实体

7)插入→曲面→缝合曲面

8)插入→切除→使用曲面

9)动模的系列图:

10)整个模具图:

四、注塑成型

塑料成型的方法很多,注射成型就是其中的一种,注射成型又称为注塑成型,简称注塑,是热塑性塑料的一种主要成型方法。由于他具有应用面广、成型周期短、生产效率高、生产条件较好、易于实现机械化和自动化等诸方面的优点,因此在整个塑性成形工艺中站着举足轻重的作用。

注射成型所用的设备是注射机。注射机的类型很多,分类方法也各不相同。应用最普遍的是柱塞式注射机和螺杆式注射机。其中柱塞式注塑机机构如图2:

图2

1.射嘴nozzle;

2.射嘴法兰front adapter;

3.螺旋止逆阀screw head assembly;

4.电热圈heater band;

5.料筒barrel;

6.螺杆injection screw;

7.料斗hopper; 8.轴承bearing; 9.液压马达hydraulic motor;

10.射台液压缸oil tank for injection seat;

11.射台机心cylinder rod for injection seat;

12.射台液压缸塞oil tank stopper for injection;

13.射胶液压缸injection oil tank; 14.射台底座injection unit base block;

15.中心调节螺钉nozzle center adjusting bolt; 16.传动体driving housing;

17.传动体导杆driving housing guide rod; 18.导杆支撑guide rod bracket 1、注射成型原理及工艺过程

(1)、注射成型原理

注射成型就是指将粒状或粉状塑料从注射机的料斗送入高温的料筒内加热熔融塑化,使其成为粘流态熔体,然后再注射机柱塞或螺杆的高压推动下,以很大的流速通过喷嘴,注入模具腔,进过一段时间的保压冷却定型后,开启模具便可以从模腔中脱出具有一定形状和尺寸的塑料制件。如此完成一次注射工作循环,完成一次循环所需的时间可以从几秒到几十秒不等,这主要取决于制件的大小和厚度。图3为注射成型工作循环。

图3

(2)注射成型工艺过程

注射成型工艺过程包括,成型前的准备、注射成型过程以及制件的后处理三个阶段。

成型前的准备:

1)原料外观的检验和工艺性能的测定

检验内容包括对色泽、粒度、均匀性、流动性及收缩率等的检验。

2)原料的预热、干燥

除去原料中过多的水分和挥发物,以防止成型后塑件出现气泡和花纹等缺陷。

3)清洗料筒

当更换原料品种及颜色时需清洗料筒。

4)预热嵌件

因金属与塑料的收缩率不同,为减少嵌件在成型时与塑料熔体的温差,避免或抑制嵌件周围的塑料容易出现的收缩应力和裂纹,成型前应对金属嵌件进行预热。

5)选择脱模剂

为使塑件容易从模具内脱出,模具型腔或型芯需要喷涂脱模剂。

6)模具预热

注射成型过程:

完整的注射成型过程包括加料、塑化、充模、保压、倒流、冷却和脱模等过程。

1)加料

将粒状或粉状塑料加入注射机料斗中,由柱塞或螺杆带入料筒进行加热。

2)塑化

粒状或粉状塑料在料筒内加热熔融呈粘流态并具有良好可塑性的过程,称为塑化。

3)充模

塑化好的塑料熔体在注射机柱塞或螺杆的推动作用下,以一定的压力和速度经过喷嘴和模具的浇注系统进入并充满模具型腔,这一阶段称为充模。

4)保压

充模结束后,在注射机柱塞或螺杆推动下,熔体仍然保持压力,使料筒中的熔料继续进入型腔,以补充型腔中塑料的收缩,从而提高塑件密度,减少塑件收缩,克服塑件表面缺陷,这一阶段称为保压。

5)倒流

保压结束后,柱塞或螺杆后退,型腔中的熔料压力解除,这时型腔中的熔料压力将比浇口前方的压力高,如果此时浇口尚未冻结,型腔中熔料就会通过浇口流向浇注系统,使塑件产生收缩、变形及质地疏松等缺陷,这种现象称为倒流。如果撤除注射压力时浇口已经冻结,则倒流现象就不会发生。由此可见,倒流是否会发生及倒流的程度如何,均与保压时间有关,一般来说,保压时间过长时,倒流较小。

6)冷却

塑件在模内的冷却过程是指从浇口处的塑料熔体完全冻结时起到塑件从模具型腔内推出为止的全部过程。这时补缩或倒流均不再进行,型腔内的塑料继续冷却并凝固定型。

7)脱模

塑件冷却到一定的温度,具有足够的强度,不会产生翘曲和变形,即可开模,在推出机构的作用下将塑件推出模外。

塑件的后处理:

由于塑化不均匀或塑料在型腔内的结晶、取向、冷却及金属嵌件的影响等原因,塑件内部不可避免地存在一些内应力,从而导致塑件在使用的过程中产生变形或开裂。为解决这些问题,可对塑件进行一些适当的后处理。常用的后处理方法有退火和调湿两种。

1)退火处理

退火处理是将塑件放在定温的加热介质(如热水、热空气或液体石蜡等)中保温一段时间,然后缓慢冷却至室温,从而消除塑件内应力的过程。提火温度一般在塑件使用温度以上10-20c至热变形温度以下10-20c之间进行选择和控制。退火时间与塑料品种和塑件厚度、形状、成型条件等有关。退火处理时,冷却速度不应过快,否则会重新产生应力。

2)调湿处理

调湿处理是将刚脱模的塑件放入热水中,以隔绝空气、防止塑件氧化、加快

吸湿平衡的一种后处理方法。目的是使塑件颜色、性能、尺寸得到稳定,尽快达到吸湿平衡。调湿处理主要用于吸湿性很强且又容易氧化的聚酰胺等塑件。

需要指出的是,并非所有的塑件脱模后都需进行后处理,通常只对那些有金属嵌件、尺寸精度高、壁厚大、使用温度范围大的塑件进行后处理。

2、注射成型工艺参数的确定

对于一定的塑件,当选择了适当的塑料品种(本实验选用ABS)、成型方法以及设备,设计了合理的成型工艺过程及模具结构之后,在生产中,工艺条件的选择及控制就是保证成型顺利进行和塑件质量的关键。注射成型最主要的工艺参数是温度、压力和时间。

(1)温度

注塑成型过程需要控制的温度包括料筒温度、喷嘴温度和模具温度。、

1)料筒温度料筒温度的选择应保证塑料塑化良好,能够顺利实现注射,又不引起塑料分解。料筒温度应根据塑料的热性能确定,各种塑料具有不同的流动温度。

采用不同类型的注塑机,塑料在料筒内的塑化过程不同,因此选择料筒的温度也不同。对于柱塞式注塑机,料筒温度应高些,以使料筒内外层受热、塑化均匀。选择料筒温度还应该结合塑件及模具结构特点。薄壁塑件的的模腔较狭窄,熔体注入阻力大,冷却快,因此料筒温度料筒温度应该选择高一些,以便提高塑料的流动性,达到顺利冲模的目的。而对厚壁塑件,则料筒温度可以选择低一些。

2)喷嘴温度塑料在注射时,快速通过喷嘴,尚有一定的摩擦加热作用,为防止喷嘴流涎,喷嘴温度通常略低于料筒的最高温度。但是喷嘴温度过低则造成熔体冷却堵塞喷嘴,或在模腔中流入冷凝料。

3)模具温度模具温度决定于塑料的特性、塑件尺寸与结构、性能要求及其他工艺条件等。

(2)压力

注射成型过程中的压力包括塑化压力、注塑压力和保压压力。它们关系到塑化和成型的质量。

1)塑化压力塑化压力是指采用螺杆式注射机时,螺杆顶部熔体在螺杆旋转后退时所受到的压力,亦称背压,其大小可以通过液压系统中的溢流阀来调整。塑化压力的大小应根据塑料品种而定,对于热敏性塑料,塑化压力应低些,以防止防止塑料过热分解;对于热稳定性高的塑料,塑化压力高些不会有分解的危险;对熔体粘度大的塑料,塑化压力高,螺杆转动系统容易造成超载;注射熔体粘度很低的塑料时,塑化压力要低些,否则塑化效率将很快降低。总的来说,塑化压力不宜过高。

2)注射压力注射压力就是指柱塞或螺杆顶部对塑料所施加的压力。其作用是克服塑料流动冲模过程中的流动阻力,使熔体具有一定的冲模速率,对熔体进行压实。

注射压力的大小取决于塑料品种、注塑机类型、模具结构、塑件厚度和流程以及其他工艺条件,尤其是浇注系统的结构和尺寸。

3)保压压力和保压时间

保压压力的大小取决于模具对熔体的静水压力,与制件的形状和壁厚有关。一般来说,形状复杂和薄壁制件,由于采用的注射压力大,保压药理可以略低于注射压力。

保压压力的时间一般为20~120s,与物料温度、模具温度、制件壁厚、模具的流到和浇口大小有关。保压压力和保压时间的选择原则是保证成型质量。

(3)时间

完成一次注塑过程所需要的时间,成为型周期,它是决定注射成型生产率及塑件质量的一项重要因素。它包括以下介个部分:

冲模时间(柱塞或螺杆前进时间)

注射时间

保压时间(柱塞或螺杆停留在前进位置的时间)

成型周期

闭模冷却时间(柱塞后退或螺杆转动后退的时间聚包括在这段时间

内)

其他时间(指开模,脱模、涂拭脱模剂等)

成型周期直接影响生产效率和设备利用率,应在保证产品质量的前提下,尽量缩短成型周期中的各个阶段的时间。

五、实验结果

以ABS为原料,注塑得到的产品满足实验要求

塑料模具设计实例

塑料模设计实例 塑料注射模具设计与制造实例是通过设计图1.1所示的防护罩的注射模,全面介绍了从塑料成形工艺分析到确定模具的主要结构,最后绘制出模具的塑料注射模具设计全过程。 设计任务: 产品名称:防护罩 产品材料:ABS(抗冲) 产品数量:较大批量生产 塑料尺寸:如图1.1所示 塑料质量:15克 塑料颜色:红色 塑料要求:塑料外侧表面光滑,下端外沿不允许有浇口痕迹。塑料允许最大脱模斜度0.5° 图1.1 塑件图 一.注射模塑工艺设计 1.材料性能分析 (1)塑料材料特性 ABS塑料(丙乙烯—丁二烯—苯乙烯共聚物)是在聚苯乙烯分子中导入了 丙烯腈、丁二烯等异种单体后成为的改性共聚物,也可称为改性聚苯乙烯,具有 比聚苯乙烯更好的使用和工艺性能。ABS是一种常用的具有良好的综合力学性 能的工程材料。ABS塑料为无定型料,一般不透明。ABS无毒、无味,成型塑 料的表面有较好的光泽。ABS具有良好的机械强度,特别是抗冲击强度高。ABS 还具有一定的耐磨性、耐寒性、耐水性、耐油性、化学稳定性和电性能。ABS 的缺点是耐热性不高,并且耐气候性较差,在紫外线作用下易变硬发脆。 (2)塑料材料成形性能

使用ABS 注射成形塑料制品时,由于其熔体黏度较高,所需的注射成形压力较高,因此塑料对型芯的包紧力较大,故塑料应采用较大的脱模斜度。另外熔体黏度较高,使ABS 制品易产生熔接痕,所以模具设计时应注意减少浇注系统对料流的阻力。ABS 易吸水,成形加工前应进行干燥处理。在正常的成形条件下,ABS 制品的尺寸稳定性较好。 (3)塑料的成形工艺参数确定 查有关手册得到ABS (抗冲)塑料的成形工艺参数: 密 度 1.01~1.04克/mm3 收 缩 率 0.3%~0.8% 预热温度 80°c~85°c ,预热时间2~3h 料筒温度 后段150°c~170°c ,中段165°C~180°c ,前段180°c~200°c 喷嘴温度 170°c~180°c 模具温度 50°c~80°c 注射压力 60~100MPa 注射时间 注射时间20~90s ,保压时间0~5s ,冷却时间20~150s. 2.塑件的结构工艺性分析 (1)塑件的尺寸精度分析 该塑件上未注精度要求的均按照SJ1372中8级精度公差值选取,则其主要尺寸公差标注如下(单位均为mm ): 外形尺寸:26.0040+φ、 1.2050+、12.0045+、94.0025+R 内形尺寸:26.008.36+φ 孔 尺 寸:52.0010+φ 孔心距尺寸:34.015± (2)塑件表面质量分析 该塑件要求外形美观,外表面表面光滑,没有斑点及熔接痕,粗糙度可取Ra0.4μm ,下端外沿不允许有浇口痕迹,允许最大脱模斜度0.5°,而塑件内部没有较高的表面粗糙度要求。 (4)塑件的结构工艺性分析

关于注塑模具简介范文

关于注塑模具简介 1.1、实用范围:注塑模具实用于热塑性塑料如ABS、PP、PC、POM等,而热固性塑料如酚醛塑料,环氧塑料等则采用橡胶模; 1.2、注塑模具分类: 按结构:二板模、三板模 按水口:大水口、点水口、热水口 1.3、注塑模具结构 A、成型零部件:也就是我们通常所说的前、后模CORE,也是与产品联系最紧密的部位; B、浇注系统:熔融塑胶从喷嘴引向型腔的流道,可分为:主流道、分流道、浇口、冷料井等; C、导向系统:确定前、后模合模时的相对位置,一般有导柱、导套,必要的情况上,顶出部分也需导柱、导套定位; D、脱模结构:就是将胶件从模具中顶出的装置,常用的有:顶针、顶板、司筒等; E、温度调节系统:为满足注塑成形工艺对模具温度的要求,在前后模所加的冷却水道; F、侧向分型及侧向抽芯:当胶件存在倒扣即与脱模方向不一致的结构时就得使用行位,常见的形式:滑块、斜顶、抽芯等; G、排气结构:常见的排气形式有两种:排气槽、成形零部件间隙。为了在注塑过程中排除型腔中的空气和成型过程中产生的气体,常在分型面设置排气槽。设置排气槽的原则是,在不影响溢料及披锋时,应尽可能大的排气槽。而镶针、顶针、镶件则是利用成型零部件间隙排气。 模具维修 模具在正常使用过程中,由于正常或意外磨损,以及在注塑过程中出现的各种异常现象,都需修模解决。 2.1、模具技工接到任务后的准备工作 A、弄清模具损坏的程度; B、参照修模样板,分析维修方案; C、度数:我们对模具进行维修,在很大程度上是在无图纸条件下进行的,而我们维修的原则为“不影响塑件的结构、尺寸”,这就要求我们修模技工在设计到尺寸改变时应先拿好数再作下一步工作。 2.2、装、拆模注意事项 A、标示:当修模技工拆下导柱,司筒、顶针、镶件、压块等,特别是有方向要求的,一定要看清在模胚上的对应标示,以便在装模时对号入座。在此过程中,须留意两点:1、标

2021年注塑管理个人简历

注塑管理个人简历 注塑管理个人简历范文 不要在里乱吹因为这是不成熟的最明显表现,就好比一个大嘴巴的人说话也不注意什么,这还 ___明这个人极不成熟吗?你在简历里还瞎吹让招聘者觉得你一点都不稳重,在简历里是不用你保持谦虚的但是你想展示自己能靠着乱吹的方式吗?在此时通过实际性的成绩和能力、奖励等去炫耀自己即可。 注意简历语言不要出现感叹的情况,比如:在大学里也不过获得了六次奖学金呀、真想不到第一次参加专业英语四级考试竟然成功过关还获得了六百多分。虽然这些语句并没有带有显著的感叹色彩,可是阅读之后可以明显地感觉到求职者是在利用感叹的方式夸耀自己多么能。其实你直接说明你获得了六次奖学金和英语四级考试证书,如此招聘者就会把目光放在你所填写的成绩上。而你如果采用这种令人觉得别扭的感叹方式,那么招聘者的目光可是会分散在感叹方式上的,如此你的骄人战绩能发挥出那么好的效果吗?甚至影响你的形象度为此使用此类方式也是不可取的。 下面是和大家分享的注塑管理范文,更多内容请关注栏目。

性别:男 婚姻状况:已婚民族:汉族 户籍:广东-潮州年龄: 41 现所在地:广东-东莞身高: 170cm 希望地区:广东-东莞、广东-深圳、广东-惠州、广东-汕头希望岗位:工业/工厂类-生产管理主管/督导 工业/工厂类-车间经理/主管 寻求职位:注塑主管、注塑经理、总经理助理 1986-06 ~ 1988-09 石林中学高中高中 xx-06 ~ xx-08 永佳企业管理顾问公司 ISO9001:2000内审员 **公司 (xx-09 ~至今)

公司性质:私营企业行业类别:家具、家电、工艺品、玩具 担任职位:生产经理岗位类别:生产管理主管/督导 工作描述: .负责团队组建与项目管理; .负责生产的计划、预算控制、资源统筹、质量控制及生产进度管理; .负责对各部门提出问题时进行调研和解决,协调部门关系。 .对全厂各生产的工作进行协调和监督。 .负责工厂的安全生产监督,优化管理制度流程,加深员工对企业的归属感,使人员流失保持在正常水平。. .半年内策划并实行ISO同时也通过认证。 .在1年内成功实行管理人员绩效方法。 .担任公司管理及员工工作培训师。

注塑模具设计工艺及流程解析

注塑模具设计工艺及流程解析 模具,是以特定的结构形式通过一定方式使材料成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的工业产品零部件的一种生产工具。下面带你一起了解注塑模具设计工艺及流 程! 传统的注塑模具设计,主要为二维和经验设计,单使用二维工程图纸已很难正确和详尽地表达产品的形状和结构,且无法直接应用于数控加工,设计过程中分析、计算周期长,准确性差。随着CAD/CAE/CAM 技术的发展,现代注塑模具设计方法是设计者在电脑上直接建立产品的三维模型,根据产品三维模型进行模具结构设计及优化设计,再根 据模具结构设计三维模型进行NC编程。这种方法使产品模型设计、模具结构设计、加工编程及工艺设计都以3D数据为基础,实现数据共享,不仅能快速提高设计效率,而且能保证质量,降低成本。注塑模具的设计是一个经验性很强的题目,由于设计经验有限,很难一次性应 用三维造型软件UG/MoldWizard直接进行设计。 1主要特点 注塑模具设计一、注塑模具加工(RotationalMold) 滚塑成型工艺的方法是先将塑料加入模具中,然后模具沿两垂直轴不断旋转并使之加热,模内的塑料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为所需要的形状,给冷却定型而制得。 二、滚塑成型工艺与传统的吹塑、注塑工艺相比有以下优势:

1、成本优势:滚塑成型工艺中只要求机架的强度足以支承物料、模具及机架自身的重量,以防止物料泄漏的闭模力;并且物料在整个成型过程中,除自然重力的作用外,几乎不受任何外力的作用,从而完全具备了机模加工制造的方便,周期短,成本低的优势。 2、质量优势。滚塑工艺的产品在整个制作过程中,由于无内应力产生,产品质量和结构更加稳定。 3、灵活多变优势。滚塑工艺的机模制造方便,价格低廉,故特别适用于新产品开发中的多品种、小批量的生产。 4、个性化设计优势。滚塑成型工艺中的产品极易变换颜色,并可以做到中空(无缝无焊),在产品表面处理上可以做到花纹、木质、石质及金属的效果,满足现代社会消费者对商品的个性化需求。 三、采用该工艺生产的产品范围采用该工艺生产的产品有:油箱、水箱、机械外壳、挡泥板等。主要替代对象是金属件及玻璃钢制品。 四、注塑 注塑是一种工艺,是基于比如LIGA的微制造技术开发出来的,当然还有很多其他方法。而LIGA工艺就是先生产出一个注塑所需要的模型,也就是俗称的"模子",然后将液态塑料灌注在模具中,最后在分离出来,形成最终所需要的产品。比如一些塑料玩具,产品太多了。 2背景介绍

注塑模具原理及结构知识讲解

注塑模具原理及结构知识讲解 2017-01-02 注塑模基本组成 注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。 模具的结构虽然由于塑料品种和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。模具主要由浇注系统、调温系统、成型零件和结构零件组成。其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。 浇注系统是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。成型零件是指构成制品形状的各种零件,包括动模、定模和型腔、型芯、成型杆以及排气口等。 一.浇注系统 浇注系统又称流道系统,它是将塑料熔体由注射机喷嘴引向型腔的一组进料通道,通常由主流道、分流道、浇口和冷料穴组成。它直接关系到塑料制品的成型质量和生产效率。 1.主流道 它是模具中连接注射机射嘴至分流道或型腔的一段通道。主流道顶部呈凹形 以便与喷嘴衔接。主流道进口直径应略大于喷嘴直径(O.8mm)以避免溢料,并防止两者因衔接不准而发生的堵截。进口直径根据制品大小而定,一般为4-8mm。主流道直径应向内扩大呈3°到5°的角度,以便流道赘物的脱模。 2.冷料穴 它是设在主流道末端的一个空穴,用以捕集射嘴端部两次注射之间所产生的冷料,从而防止分流道或浇口的堵塞。如果冷料一旦混入型腔,则所制制品中就容易产生内应力。冷料穴的直径约8一lOmm,深度为6mm。为了便于脱模, 其底部常由脱模杆承担。脱模杆的顶部宜设计成曲折钩形或设下陷沟槽,以便脱模时能顺利拉出主流道赘物。 3.分流道

InventorMold塑料模具设计实战word文档

Inventor Mold塑料模具设计实战 默认分类 2010-05-28 00:36:30 阅读16 评论0 字号:大中小订阅 本文旨在与读者分享Inventor Mold的设计思路。其特点是在一款三维设计软件中完成所有的设计,并且集成模流分享软件Mold Flow 功能,满足塑料模具设计的整体解决方案。 随着塑料模具行业的快速发展、塑料模具制造精度的提高以及模具行业的激烈竞争,使得消费者对塑料模具设计的要求越来越高,必须同时考虑设计精度和设计周期的影响。目前,大部分塑料模具设计都是在三维软件中进行分模设计,在二维中进行排位的设计。这种方式,由于三维软件和二维软件分别独立,缺乏关联,存在着一些弊病,很容易出现设计的错误。另外三维与二维的“拼凑式”设计, 也严重影响了塑料模具设计的精度。 下面以一个实例,来介绍Inventor Mold的设计流程。塑料产品如图1所示。该产品的特点是需要修补孔,要做抽芯机构。 1.新建模具设计 打开Inventor Mold后,新建一塑料模具设计,进入到Inventor Mold塑料模具设计的环境下,在未导入塑料产品之前,其中很多 的指令都处于不可用状态,如图2所示。

2.导入塑胶产品 执行“塑料零件”指令,选择塑件产品,将塑件产品导入到塑料模具设计环境中,如图3所示。此时可看到菜单都已经被激活,如 图4所示。

3.调整出模方向 此步骤是用来调整塑件产品的出模方向,当塑件导入模具设计环境后,会有一个默认的方向,但是默认的方向有可能不是正确的模具出模方向,所以必须进行调整。如图5所示,这里调整出模方向非常重要,因为Inventor Mold自动补孔(自动修补破孔)方式会根据 出模的方向来定。 4.选择材料 材料库是Inventor Mold的一大特色,Inventor Mold基本上含有模具行业常用的材料,共有七千多种塑料材料,且每种材料都有其属性,包括厂商以及牌号,当然还包括收缩率。之所以Inventor Mold含有如此丰富的材料库,那是因为Inventor Mold中含有Mold Flow 的功能,在进行模流分析时,必须先定义具体的材料,才可以进行工艺的设定和模流的分析。 需要特别注意的是,如果没有选定材料,后面的模流分析将不能进行,收缩率也将没有参考值,如图6所示。

模具师傅工作简历模板

模具师傅工作简历模板 导读:本文是关于模具师傅工作简历模板,希望能帮助到您! 所在公司:深圳平洋电子有限公司 时间范围: 2010年11月 - 2011年10月 公司性质:私营企业 所属行业:五金/机械/设备/制造 担任职位:模具师傅 工作描述:主要是对应新模、改模、修模的开发 所在公司:深圳宝明科技股份有限公司 时间范围: 2011年10月 - 2013年7月 公司性质:股份制企业 所属行业:计算机/互联网/通信/电子 担任职位:跟模工程师 工作描述:主要是跟进新模开发的进度,修模进度,对应新模模结果修模评估,跟进研发工程的产品进度,对要求修模的产品重测修模。 所在公司:深圳市天悦模具塑胶有限公司 时间范围: 2013年7月 - 2014年1月 公司性质:私营企业 所属行业:计算机/互联网/通信/电子 担任职位:模具师傅 工作描述:本公司主要是生产手机底壳、面壳和电池盖以及

移动电源处壳等一系列产品,我只要是对新开模具的制作和修改模具以及对学徒和技工的工作进行安排和指导。 自我评价:本人能吃苦耐劳,对于工作认真负责,勤勤恳恳,主动学习能力强,人际关系处理很好。尊敬领导、团结同事,有较强的工作责任心,适应于工作环境,并融合其中。能够认真完成自已的工作,坚持遵守公司的各种规章制度,服从公司的管理与安排,一切与公司长远的利益出发。在学校期间就参与了社会工作,同时也得到公司领导的好评! 发展方向:本人从事模具行业工作以来,经不懈努力,对各种模具有深刻制作理念,能熟练运用PRO/E、CAD绘图和模具设计。能熟练运用磨床、火花机、铣床、车床,所做的产品有手机壳、手机保护套、移动电源、LED大功率支架模具以及导光板和胶框模具的开发,希望能进一步发展对模具开发的技能。 其他要求:可按照公司人事制度执行

注塑模设计教程

注塑模设计教程 ·补充教程: 注塑模具设计03 标准模架 MoldWizard有电子表格驱动的标准件库,这些库可被客户化,还可以依据用户的需要来扩展这些库以满足特殊的需求。 MW模块的标准件库中包含有模架库和标准件。如何合理的选用模架及标准件,这是每个设计者必须面对的问题,因此需要先了解模架及标准件的相关知识。 标准模架分为两大类:大型模架和中小型模架。两种模架的主要区别在于适用范围。中小型模架的尺寸为B×L≤500mm×900mm,而大型模架的尺寸B×L为630mm×630mm~1250mm×20XXmm。 UG7【模架设计】对话框如图1所示。 图1 在目录下拉菜单可以选择UG自带的标准模架供应厂商。【目录】栏下拉列表显示被 Mold Wizard 选录的生产制造标准模架和标准件,包括四家世界著名公司的名称:美国DME 公司、德国 HASCO 公司、日本 FUTABA 公司、香港 LKM 公司。选择其中一家公司牌号,【模架管理】对话框就显示

该牌号系列标准模架。【UNIVERSAL】选项 是按实际需要自己配置模架模板尺寸。 日本FUTABA 公司的模架结构形式精炼,而且种类也多,标准模架如何选用就用 FUTABA 牌号模架进行介绍。在【目录】 栏下拉列表选择“FUTABA_S”,类型中选择“SB”, 如表1所示。 图2 下面以FUTABA模架管理对话框为例: 1)【目录】FUTABA模架分FUTABA_S、FUTABA_DE、FUTABA_FG、FUTABA_H四个分类,前三个分类又分为小型高强度模架和中小型模架,小型高强度模架用后缀区分。 2)【类型】显示指定供应商提供的标准模架类型号,每一个代号表示一种模架结构。见表1所示为FUTABA的各系列。 3)示图区:显示所选模架的结构示意图、导柱放置位置和推杆与推板固定形式示意图。 4)模板尺寸显示窗:显示所选模架的系列标准模板在X-Y平面投影的有效尺寸,该窗口用来选择模板大小,系统根据模具的布局确定最适合的尺寸作为默认选择。 5)布局信息窗:显示成型零件尺寸。 6)模架组件选择窗:显示组成模架零件的尺寸表达式,

注塑成型个人简历模板

注塑成型个人简历模板 导读:我根据大家的需要整理了一份关于《注塑成型个人简历模板》的内容,具体内容:以下是我收集整理的《》全部内容,希望对大家有所帮助,如果您喜欢我的推荐,请继续关注姓名:蒋先生性别:男婚姻状况:已婚民族:汉族户籍... 以下是我收集整理的《》全部内容,希望对大家有所帮助,如果您喜欢我的推荐,请继续关注 姓名:蒋先生性别:男 婚姻状况:已婚民族:汉族 户籍:湖北-荆州年龄: 30 现所在地:广东-东莞身高: 170cm 意向地区:广东、江苏、湖北 意向职位:机械(电)/仪表类-机械设计/制造工程师 模具类-注塑成型工程师 机械(电)/仪表类-设备修理 寻求职位:注塑领班、注塑成型技术员、注塑成型车间现场管理 教育经历 1998-09 ~ 2001-07 石首市南岳高级中学高中高中 **公司 (2020-04 ~至今) 公司性质:外资企业行业类别:计算机硬件 担任职位:注塑成型技术员岗位类别:总工程师/副总工程师

工作描述:负责产品成型工艺的调较及改善产品质量和产量,对光宝科技,台达电子,鸿富锦,致通电脑和朝阳音响厂等公司所生产的产品较为熟悉。在晋原厂工作期间,主要负责苹果产品专用机台,因公司主要生产各种品牌笔记本电脑的电源适配器及其配件,尤其是苹果的电源适配器,因产品内外全是高光面,色差和尺寸管控方面非常严格,加之塑胶原料价格非常昂贵,对降低产品不良及提高生产效率方面积累了丰富的经验,因其工厂三百六十五天天天都得上班,身体无法抵制这种超长时间上班,故离职另寻发展更为广阔的平台。 **公司 (2008-07 ~ 2009-12) 公司性质:民营企业行业类别:汽车、摩托车及零配件 担任职位:注塑车间领班岗位类别: 工作描述:管理车间20台注塑机的生产及品质的跟踪,对接外贸业务部所提供的订单根据单期进行生产,协调注塑部与各生产车间部门进行沟通,合理安排订单生产与新产品试模试产。 **公司 (2005-06 ~ 2008-07) 公司性质:合资企业行业类别:机械制造、机电设备、重工业 担任职位:注塑成型领班岗位类别: 工作描述:管理24台震雄注塑机,协助PMC排单及根据单期合理安排员工生产。全面管理车间生产之日常事务及品质问题,并对车间展开的5S 工作进行全面的跟踪及指导。协同上级对各验证机构来验厂时注塑部常见问题进行排除和更正。 离职原因:公司倒闭

注塑成型技术员个人简历怎么写

注塑成型技术员个人简历怎么写 这一份注塑成型技术员个人简历模板是由简历模板网提供给需要写作与注塑成型技术员等相关职位的个人简历的求职者参考的,希望对你有所帮助。 姓名:李先生性别:男 婚姻状况:已婚民族:汉族 户籍:湖北-荆州年龄: 30 现所在地:广东-东莞身高: 170cm 意向地区:广东、江苏、湖北 意向职位:机械(电)/仪表类-机械设计/制造工程师 模具类-注塑成型工程师 机械(电)/仪表类-设备修理 寻求职位:注塑领班、注塑成型技术员、注塑成型车间现场管理 教育经历 1998-09 ~ 2001-07 石首市南岳高级中学高中高中 **公司 (2010-04 ~至今) 公司性质:外资企业行业类别:计算机硬件 担任职位:注塑成型技术员岗位类别:总工程师/副总工程师 工作描述:负责产品成型工艺的调较及改善产品质量和产量,对光宝科技,台达电子,鸿富锦,致通电脑和朝阳音响厂等公司所生产的产品较为熟悉。在晋原厂工作期间,主要负责苹果产品专用机台,因公司主要生产各种品牌笔记本电

脑的电源适配器及其配件,尤其是苹果的电源适配器,因产品内外全是高光面,色差和尺寸管控方面非常严格,加之塑胶原料价格非常昂贵,对降低产品不良及提高生产效率方面积累了丰富的经验,因其工厂三百六十五天天天都得上班,身体无法抵制这种超长时间上班,故离职另寻发展更为广阔的平台。 **公司 (2008-07 ~ 2009-12) 公司性质:民营企业行业类别:汽车、摩托车及零配件 担任职位:注塑车间领班岗位类别: 工作描述:管理车间20台注塑机的生产及品质的跟踪,对接外贸业务部所提供的订单根据单期进行生产,协调注塑部与各生产车间部门进行沟通,合理安排订单生产与新产品试模试产。 **公司 (2005-06 ~ 2008-07) 公司性质:合资企业行业类别:机械制造、机电设备、重工业 担任职位:注塑成型领班岗位类别: 工作描述:管理24台震雄注塑机,协助PMC排单及根据单期合理安排员工生产。全面管理车间生产之日常事务及品质问题,并对车间展开的5S工作进行全面的跟踪及指导。协同上级对各验证机构来验厂时注塑部常见问题进行排除和更正。 离职原因:公司倒闭 **公司 (2003-03 ~ 2005-06) 公司性质:外资企业行业类别:机械制造、机电设备、重工业 担任职位:成型技术员岗位类别:

塑料模具设计说明书实例

塑料模具设计说明书实 例 标准化管理部编码-[99968T-6889628-J68568-1689N]

塑 料 模 具 设 计 说 明 书 姓名吴高安 班级模具1301

塑料模具设计说明书 目录

1. 塑件的工艺分析 塑件的成型工艺性分析 塑件如图1所示。 图1 塑件图 产品名称:套管 产品材料:ABS 产品数量:较大批量生产 塑件尺寸:如图1所示 塑件重量:25克 塑件颜色:红色 塑件要求:塑件外侧表面光滑,下端外沿不允许有浇口痕迹。塑件允许最大脱模斜度° 塑件材料ABS的使用性能 可参考《简明塑料模具设计手册》P30表1-13综合性能较好,冲击韧度、力学强度较高,尺寸稳定,耐化学性、电气性能良好;易于成形和机械加工,与有机玻璃的熔接性良好,可作双色成形塑件,且表面可镀铬。 适于制作一般机械零件、减摩耐磨零件、传动零件和电信结构零件。 塑件材料ABS的加工特性 可参考《简明塑料模具设计手册》P32表1-14无定型塑料,其品种很多,各品种的机电性能及成形特性也各有差异,应按品种确定成形方法及成形条件。 吸湿性强,含水量应小于%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。 流动性中等,溢边料 mm左右(流动性比聚苯乙烯,AS差,但比聚碳酸酯、聚氯乙烯好)。

比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。料温对物性影响较大、料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件,模温宜取50~60℃,要求光泽及耐热型料宜取60~80℃。注射压力应比加工聚苯乙烯稍高,一般用柱塞式注塑机时料温为180~230℃,注射压力为100~140 MPa,螺杆式注塑机则取160~220℃,70~100 MPa为宜。 模具设计时要注意浇注系统,选择好进料口位置、形式。推出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失)。脱模斜度宜取2℃以上。 塑件的成型工艺参数确定 可参考《简明塑料模具设计手册》P54表1-18查手册得到ABS塑料的成型工艺参数: 适用注射机类型螺杆式 密度~ g/cm3; 收缩率~ % ; 预热温度 80C°~ 85C°,预热时间 2 ~ 3 h ; 料筒温度后段150C°~170C°,中段180C°~200C°,前段160C°~180C°; 喷嘴温度 170C°~ 180C°; 模具温度 50C°~ 80C°; 注射压力 60 ~ 100 MPa ; 成型时间注射时间20 ~ 90s ,保压时间0 ~ 5s ,冷却时间20 ~ 120s 。 2 模具的基本结构及模架选择 模具的基本结构 确定成型方法 塑件采用注射成型法生产。为保证塑件表面质量,使用直浇口成型,因此模具应为单分型面注射模。

模具基本结构简介之三板模

模具基本结构简介之三板模 主讲:吴会清

三板模或细水口模(3 PLATE MOLD,PIN-POINT GATE MOLD) 有两个分型面将模具分成三部分,比两板模增加了浇口板,适用于制品的四周不准有浇口痕迹的场合,这种模具采用点浇口,所以叫细水口模,这种模具相应复杂些,启动用山打螺丝或拉板。

三板模(小水口DC type)结构形式 大拉杆 上固定板 剥料板 母模板 导柱 公模板 垫块 复位杆 顶针固定板 顶针推板 下固定板 顶板导柱

三板模(小水口DC type)运动过程

典型的三板模(小水口DC type)运动过程: 开模过程:三板模有两次分型,第一次在剥料板与母模板之间,第二次在母模板与公模板之间 1.当公模侧起初受到注塑机的拉力时,公母模板之间由于装有开闭器,而剥料板 与母模板之间没有任何连结和阻碍,(多数情况下小拉杆上还装有弹簧) 这时在拉力作用下剥料板与母模板首先分开,母模板随着公模板一起向后运动,运动到设定距离时,被小拉杆限位块挡住,由于母模板随注塑机继续向后运动,这样小拉杆也被带动,它又带动剥料板运动一个设定距离,以便将料头打下.个设定距离运动完后,小拉杆和母模板都停止运动.

2.注塑机继续向后运动,拉力不断增大,超过开闭器锁紧力.母模板与公模板分 开.分开到设定距离时停止不动. 3.在脊杆地推动下,顶出板带动顶出机构(顶针,顶杆,斜稍etc)开始顶出运动,将 成品顶出(自动落下或由机械手取走) 合模过程:当顶出板上有拉回机构时,在合模前,顶出板被注塑机强制拉回. (1)在注塑机地推动下,公模侧向母模侧运动,若顶出板没有被预先拉 回,RP最先接触母模板,在反作用力下,顶出板在RP的带动下回位. (2)公模板压向母模板和剥料板,最后完全合紧,注塑机上的喷嘴与模具上 的注口衬套密合,开始注塑. 这样就完成塑料模具的整个运动周期.

注塑成型技术员个人简历模板参考

注塑成型技术员个人简历模板参考 以下是关于注塑成型技术员个人简历模板参考,希望内容对您有帮助,感谢您得阅读。 工作描述:管理车间20台注塑机的生产及品质的跟踪,对接外贸业务部所提供的订单根据单期进行生产,协调注塑部与各生产车间部门进行沟通,合理安排订单生产与新产品试模试产。 **公司 (2005-06 ~ 2008-07) 公司性质:合资企业行业类别:机械制造、机电设备、重工业 担任职位:注塑成型领班岗位类别: 工作描述:管理24台震雄注塑机,协助PMC排单及根据单期合理安排员工生产。全面管理车间生产之日常事务及品质问题,并对车间展开的5S工作进行全面的跟踪及指导。协同上级对各验证机构来验厂时注塑部常见问题进行排除和更正注塑成型技术员个人简历模板注塑成型技术员个人简历模板。 离职原因:公司倒闭 **公司 (2003-03 ~ 2005-06) 公司性质:外资企业行业类别:机械制造、机电设备、重工业 ·

担任职位:成型技术员岗位类别: 工作描述:负责调较和维护注塑工艺参数,稳定机台生产效率、质量、产量; 协助领班对作业人员的进行技能培训和安全作业培训; 协助领班对本区域的7S和现场纪律进行管理 离职原因:提升自己,录求更大的发展的空间 **公司 (2002-05 ~ 2002-12) 公司性质:外资企业行业类别:家具、家电、工艺品、玩具 担任职位:上下模岗位类别: 工作描述:从事上下模工作,同时积累成型技术经验。 离职原因:录求发展 技能专长 专业职称: 计算机水平:初级 计算机详细技能: 技能专长:从事塑胶行业7年,对注塑成型加工及现场管理已有多年的工作经验,了解多种注塑机的调较和维修及熟悉常用塑胶原料的特性。本人接触的产品类型主要有玩具类如:遥控仿真汽车、遥控仿真轮船及儿童玩具家居用品、婴儿小推车、画架系列,计算机及其周边零配件,塑胶行李箱和品牌轿 ·

塑料注塑模具经典结构180例[管理资料]

塑料注塑模具经典结构180例[管理资料] 塑料注塑模具经典结构180例 本书汇集了180例国内外先进而实用的经典模具,采用2D和3D相结合的形式,以结构为主理论为辅,再加以简明的文字叙述,详细介绍了各例模具的工作原理和设计方法。全书共分10章,主要按照模具的结构类型进行分类,包括后模滑块与斜顶机构、前模滑块机构、后模内滑块机构、滑块二次抽芯机构、滑块中做顶出机构、二次顶出机构、前模顶出与斜顶机构、热流道机构、脱螺纹机构和圆弧抽芯机构,涵盖了塑料注塑模具的多种类型。书中的每一副模具都体现了各自的特点和难点,并通过了大批量的实际生产验证,结构合理,技术先进,安全可靠。 本书在编写过程中,为了突出重点,使图面更加清晰简洁,特意对一些比较复杂和大型的模具图形进行了适当简化,望读者理解。 本书内容通俗,易学易懂,适用于模具设计与制造的工程技术人员、技术工人和大专院校模具专业的师生阅读。 目录 前言 第1章塑料注塑模具结构的基本分类和概述 1.1 概述 1.2 塑料注塑模具结构的基本分类 1.3 塑料模具热流道系统介绍 第2章后模滑块与斜顶机构20例 2.1 滑块机构与斜顶机构介绍 2.2 实用范例 范例1 无绳电话主机面壳三面滑块机构

范例2 电子插件弹簧斜顶机构 范例3 电池后盖弹簧斜顶机构 范例4 轿车仪表框隧道式滑块机构 范例5 反光镜装饰圈推块式滑块机构 范例6 汽车接插件滑块中进胶机构 范例7 显示器框架斜顶中做顶出块机构 范例8 咖啡壶手柄盖斜顶中做顶出块机构范例9 餐用搅拌机杯子哈夫式滑块机构 范例10 汽车仪表框四面滑块机构 范例11 汽车仪表框针阀式热流道机构 范例12 圆筒无顶板滑块机构 范例13 电热杯外壳液压缸滑块机构 范例14 咖啡壶手柄液压缸抽芯机构 范例15 相机外壳液压缸抽芯机构 范例16 汽车内饰条活动抽芯机构 范例17 分水器壳体液压缸斜抽芯机构 范例18 浮动式滑块液压缸抽芯机构 范例19 轿车后视镜外壳液压缸滑块机构范例20 吸尘器喷水枪外壳滑块脱螺纹机构第3章前模滑块机构20例 3.1 前模滑块机构简介 3.2 实用范例 范例1 轿车仪表盒前模滑块机构 范例2 相机配件前模滑块机构

注塑组长的个人简历模板

注塑组长的个人简历模板 姓名:柏先生性别:男 婚姻状况:已婚民族:汉族 户籍:湖南-永州年龄:36 现所在地:广东-深圳身高:168cm 希望地区:广东 希望岗位:技工/普工类-其他相关职位 寻求职位:注塑组长、试模工程师、注塑班长 待遇要求:6000元/月 最快到岗:半个月之内 教育经历 1996-09 ~1999-07 零陵师范高等专科学校物理大专 工作经验至今7年10月工作经验,曾在3家公司工作 **公司(2010-05 ~2011-12) 公司性质:外资企业行业类别:通讯、电信、网络设备 担任职位:注塑组长岗位类别:其他相关职位 工作描述: 1.有强烈的团队的意识,在上级的指导下出色完成各项工作 2 协助工程师试模,协助处理生产中各种异常问题,优化成型参数提高成品产量和质量 3 负责机台模具的保养维护,现场5S的维护 4 熟练操作ENGEL机,KM机,BABY机,住友机,精通手机生产 离职原因:辞职 **公司(2006-12 ~2009-12) 公司性质:外资企业行业类别:家具、家电、工艺品、玩具 担任职位:注塑主管岗位类别:其他相关职位 工作描述:1:熟悉注塑工作流程,能依生产计划合理安排机台和人员.有管理35台机器的能力 2:丰富的注塑成型经验,能迅速处理各种异常壮况,降低不良率,提高生产效率.对漏电保护器注塑特有经验简历模板https://www.360docs.net/doc/a79449884.html, 3 熟悉模具结构,有试模经验能找出制品不良与模具的关联制定合理的修改模计划 4 依照比例指导员工合理利用水口料,降低生产成本 5 熟练操作东芝.台中精机.海天.震雄.震德。联塑等多种卧式机 离职原因:私事辞职回家 **公司(2003-04 ~2006-07) 公司性质:外资企业行业类别:家具、家电、工艺品、玩具 担任职位:注塑技术员岗位类别:其他相关职位 工作描述:1: 憝悉生产流程能快速配合上级完成各项工作,快速转模换料 2: 工作认真负责,协助班长搞好车间的5S工作维持整个车间的整齐整洁 3: 熟悉各种塑料特性;PS. ABS PBT.POM.PC.PVC.POM.PPO PP.PE.PA快速解决生产中常见的问题. 离职原因:希望进一步提高自身的技术和见识辞职跳槽 技能专长 专业职称: 计算机水平:初级

模具设计实例教程

目录 一、课程报告 摘要:介绍铸造模、锻模、级进模、汽车覆盖件模和塑料注射模CAD/CAE/CAM技术的发展概况并论述了模具CAD/CAE/CAM技术的最新开发成果和发展趋势。 模具CAD/CAE/CAM是改造传统模具生产方式的关键技术,是一项高科技、高效益的系统工程。它以计算机软件的形式,为企业提供一种有效的辅助工具,使工程技术人员借助于计算机对产品性能、模具结构、成形工艺、数控加工及生产管理进行设计和优化。模具CAD/CAE/CAM技术能显著缩短模具设计与制造周期,降低生产成本和提高产品质量已成为模具界的共识。 与任何新生事物一样,模具CAD/CAE/CAM在近二十年中经历了从简单到复杂,从试点到普及的过程。进入本世纪以来,模具CAD/CAE/CAM技术发展速度更快、应用范围更广,为了使广大模具工作者能进一步加深对该技术的认识,更好发挥模具CAD /CAE/CAM的作用,本文针对模具中应用最广泛、最具有代表性的铸造模、锻模、级进模、汽车覆盖件模和塑料注射模CAD/CAE/CAM的发展状况和趋势作概括性的介绍和分析。1.铸造模CAD/CAE/CAM的发展概况铸造成形过程模拟的探索性工作始于求解铸件的温度场分布。1962年丹麦的Fursund用有限差分法首次对二维形状的铸件进行了凝固过程的传热计算,1965年美

国通用汽车公司Henzel等对汽轮机铸件成功进行了温度场模拟,从此铸件在模具型腔内的传热过程数值分析技术在全世界范围内迅速开展。从上世纪70年代到80年代,美国、英国、法国、日本、丹麦等相继在铸件凝固模拟研究和应用上取得了显著成果,并陆续推出一批商品化模拟软件。进入90年代后,我国的高等院校,如清华大学和华中科技大学在该领域也取得了令人瞩目的成就。单纯的传热过程模拟并不能准确计算出铸件的温度变化和预测铸造中可能产生的缺陷,充模过程对铸件初始温度场分布的影响以及凝固过程中液态金属的流动对铸件缺陷形成的影响都是不可忽视的因素。铸件充模过程的模拟技术始于上世纪8 0年代,它以计算流体力学的理论和方法为基础,经历十余载,从二维简单形状开始,逐步深化和扩展,现已成功实现了三维复杂形状铸件的充模过程模拟,并能将流动和传热过程相耦合。目前国外已有一批商品化的三维铸造过程模拟软件,如日本的SOL IDIA、英国的SOLSTAR、法国的SIMULOR、瑞典的NOVACAST、德国的MAGMA和美国的AFSOLID、PROCAST等。国内也有清华大学的铸造之星、华中科技大学的华铸CAE等。这些铸造模CAE软件已覆盖铸钢、铸铁、铸铝和铸铜等各类铸件,大到数百吨,小至几千克,无论是在消除缩孔和缩松,还是在优化浇冒口设计,改进浮渣夹渣等方面都发挥了显著的作用。伴随着CAE技术在铸造领域的成功应用,铸造工艺及模具结构CAD的研究和应用也在不断深入,国外已陆续推出了一些应用软件,如美国铸造协会的

模具设计综合案例

模具设计综合案例

第16章实际模具设计综合案例 本章主要是通过实例的操作来提高实际操作能力,培养的要求:要贯彻以基础知识学习和学员独立操作能力培养的原则,理论讲授与上机实操相结合;扩大学员视野,了解先进的模具设计与制造工艺及方法;在课程实施中,还要注意结合教学内容,培养学员的工程意识、产品意识、质量意识,提高其工程素质。 16.1 一模一腔抽芯机构大水口模具设计 图16-XXX 电器下盖 步骤1 了解模具设计基本信息 本制品模具的入浇方式为大水口直接入浇;注塑机的选用日纲100T的注塑机;模具制造其他信息如下:

产品名称:CANOPY 模具编号:TL_09001M 胶料/缩水:ABS / 1.005 模具材料:738H 模具标准件:FUTABA_MM 标准模架:龙记大水口系列工字模胚 浇注系统:大水口直接入水 冷却系统:采用标准NPT喉牙,冷却直径不限 步骤2 启动产品进行可塑性分析 (1)开启NX6.0打开文件part\chapter_16\section_16.1\CANOPY.prt,进入建模。 (2)选择分析【Analysis】 塑模部件验证【Molded Part Validation】,弹出如图16-XXX 所示的MPV初始化【MPV Initialization】对话框,此时,产品模型被自动选中而呈高亮显示。

图16-XXX MPV初始化对话框 (3)点击选择脱模方向【Specify Draw Direction】图标,弹出矢量【Vector】对话框。如图16-XXX所示,选择矢量类型为ZC轴,选择确定【OK】,自动返回到MPV初始化对话框。在默认状态下,也可以点选屏幕上的蓝色坐标箭头来确认脱模方向。 图16-XXX指定拔模方向 (4)继续在MPV初始化对话框中,确信

2021年注塑成型技术员简历

注塑成型技术员简历 注塑成型技术员简历模板 基本信息资料是编写注塑成型技术员上的重要环节,也是自我简单的介绍,在基本信息中要有个人的姓名、年龄、家庭地址、 ___,这些信息都不能缺少。其他的如民族、性别、宗教等等,则要看你应聘的企业性质而来。 个人信息 性别:男 婚姻状况:未婚 民族:汉 户籍:广西 年龄:29

现所在地:深圳 身高:177 ___: e-mail:./jianli 求职意向 希望岗位:注塑成型工程师 工作年限:7年职称:无职称 求职类型:全职可到职日期:随时 月薪要求:面议 工作经历 xx年3月—至今xx有限公司,担任注塑成型技术员。主要工作是:

负责产品成型工艺的调较及改善产品质量和产量,对光宝科技,台达电子,鸿富锦,致通电脑和朝阳音响厂等公司所生产的产品较为熟悉。晋原厂工作期间,主要负责苹果产品专用机台,因公司主要生产各种品牌笔记本电脑的电源适配器及其配件,尤其是苹果的电源适配器,因产品内外全是高光面,色差和尺寸管控方面非常严格,加之塑胶原料价格非常昂贵,对降低产品不良及提高生产效率方面积累了丰富的经验。 xx年3月—xx年8月xx有限公司,担任注塑车间领班。主要工作是:管理车间20台注塑机的生产及品质的跟踪,对接外贸业务部所提供的订单根据单期进行生产,协调注塑部与各生产车间部门进行沟通,合理安排订单生产与新产品试模试产。 xx年3月—xx年8月xx有限公司,担任注塑成型领班。主要工作是:管理24台震雄注塑机,协助PMC排单及根据单期合理安排员工生产。全面管理车间生产之日常事务及品质问题,并对车间展开的5S工作进行全面的跟踪及指导。协同上级对各验证机构来验厂时注塑部常见问题进行排除和更正。

注塑模具设计的十大步骤

注塑模具设计的十大步 骤 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

注塑模具设计的十大步骤 注塑模具的设计须按照以下几个步骤进行: 1、接受任务书成型塑料制件的任务书通常由制件设计者提出,其内容如下:1、经过审签的正规制制件图纸,并注明采用塑料的牌号、透明度等。 2、塑料制件说明书或技术要求。 3、生产产量。 4、塑料制件样品。 通常模具设计任务书由塑料制件工艺员根据成型塑料制件的任务书提出,模具设计人员以成型塑料制件任务书、模具设计任务书为依据来设计模具。 2 、收集、分析、消化原始资料 收集整理有关制件设计、成型工艺、成型设备、机械加工及特殊加工资料,以备设计模具时使用。 1、消化塑料制件图,了解制件的用途,分析塑料制件的工艺性,尺寸精度等技术要求。例如塑料制件在外表形状、颜色透明度、使用性能方面的要求是什么,塑件的几何结构、斜度、嵌件等情况是否合理,熔接痕、缩孔等成型缺陷的允许程度,有无涂装、电镀、胶接、钻孔等后加工。 选择塑料制件尺寸精度最高的尺寸进行分析,看看估计成型公差是否低于塑料制件的公差,能否成型出合乎要求的塑料制件来。此外,还要了解塑料的塑化及成型工艺参数。 2、消化工艺资料,分析工艺任务书所提出的成型方法、设备型号、材料规格、模具结构类型等要求是否恰当,能否落实。 成型材料应当满足塑料制件的强度要求,具有好的流动性、均匀性和各向同性、热稳定性。根据塑料制件的用途,成型材料应满足染色、镀金属的条件、装饰性能、必要的弹性和塑性、透明性或者相反的反射性能、胶接性或者焊接性等要求。 3、确定成型方法采用直压法、铸压法还是注射法。 3、塑件分析及注射机选用1、明确塑件设计要求? 仔细阅读塑件制品零件图,从制品的塑料品种,塑件形状,尺寸精度,表面粗糙度等各方面考虑注塑成型工艺的可行性和经济性,必要时,要与产品设计者探讨塑件的材料种类与结构修改的可能性。 2、明确塑件的生产批量小批量生产时,为降低成本,模具尽可能简单;在大批量生产时,应保证塑件质量前提条件下,尽量采用一模多腔或高速自动化生产,以缩短生产周期,提高生产率,因此对模具的推出机构,塑件和流道凝料的自动脱模机构提出严格要求。 3、计算塑件的体积和质量计算塑件的体积和质量是为了选用注塑机,提高设备利用率,确定模具型腔数。 4、注塑机选用根据塑件的体积或重量大致确定模具的结构,初步确定注塑机型号,了解所使用的注塑机与设计模具有关的技术参数,如:注塑机定位圈的直径,喷嘴前端孔径及球面半径,注塑机最大注塑量,锁模力,注塑压力,固定模板和移动模板面积大小及安装螺孔位置,注塑机拉杆的间距,闭合厚度,开模行程,顶出行程等。 4、模具设计的有关计算1.凹,凸模零件工作尺寸的计算;? 2.型腔壁厚,底板厚度的确定;3.模具加热,冷却系统的确定。 9. 5、模具结构设计1、型腔布置。 根据塑件的几何结构特点、尺寸精度要求、批量大小、模具制造难易、模具成本等确定型腔数量及其排列方式。