FD3-67涡轮喷气发动机图纸 (Gas.Turbine.Engines.for.Model.Aircraft).Kurt.Schreckling

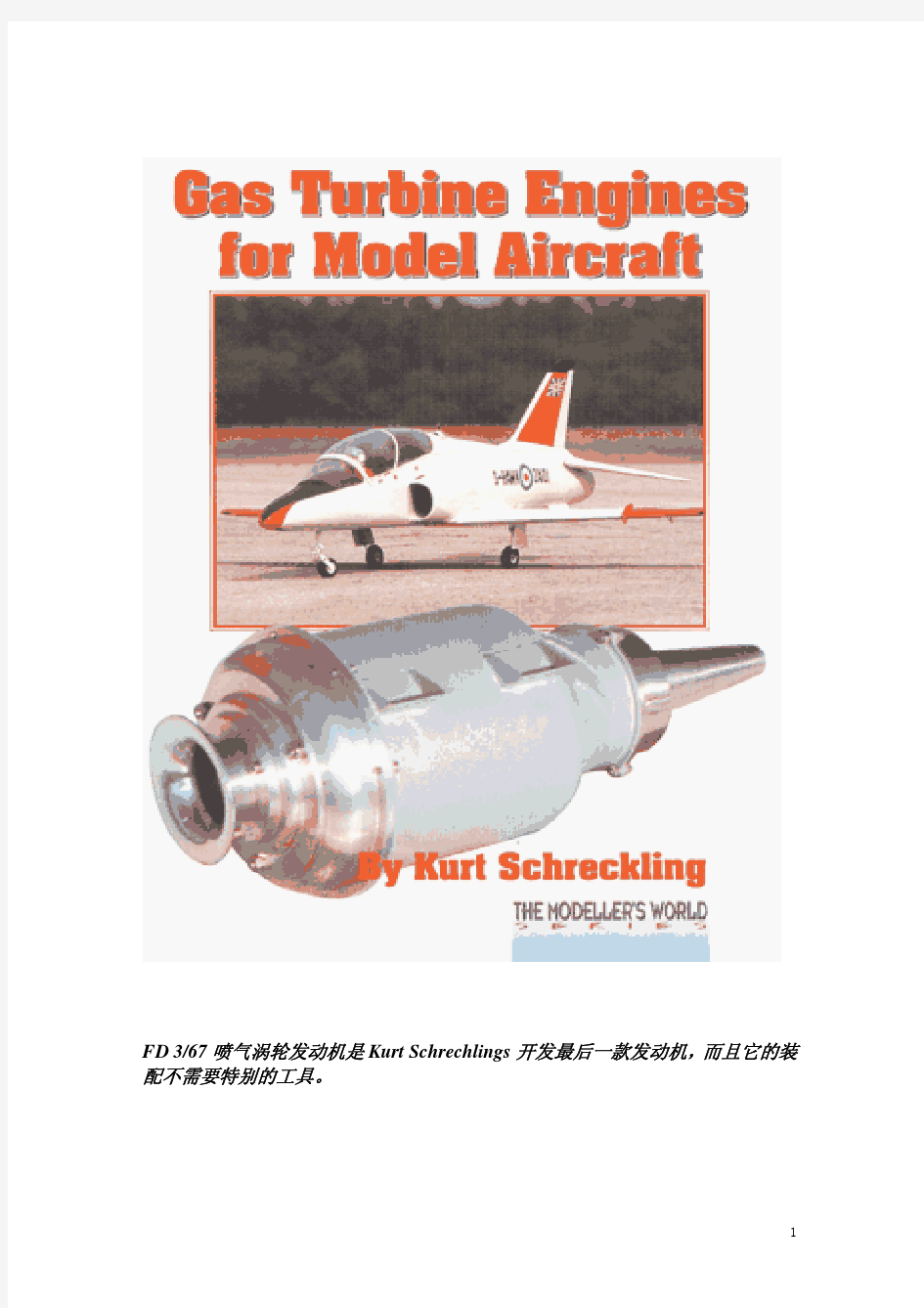

FD 3/67喷气涡轮发动机是Kurt Schrechlings开发最后一款发动机,而且它的装配不需要特别的工具。

关于作者:Kurt Schreckling, Dipl.-Ing.,生于1939年

Kurt Schreckling早期受到过基础技术教育,后来又修完了重点在应用物理学方面的工程课程。之后又在一家大型的化工公司从事工程控制和系统控制方面的工作。

Herr Schreckling在15岁之前已经有了飞行模型的经验,那是他第一次把一套飞机模型套件组装起来后的事。几年之后他开始学习制造模型飞机和无线电控制设备。他特别钟情于模型的动力系统,但那时还没有重大的进展。因此他投入了相当多的时在电动飞行器方面的开发:可调螺距的推进系统和计算机优化的电动飞行系统。接下来他的首次成功尝试是用他自己制作的一套电动直升机,随后

是他为Wolfgang Kueppers设计了电动系统,并创造了竞速模型的速度记录。再随后的五年中他把他的全部业余时间投入了喷气发动机的开发,并且抽出时间写出他在这方面的成功经验。

因此,如决定要开发专业级的模型喷气发动机的话,Herr Schreckling是最适合的合作人选。

虽然Herr Schreckling并不是非常好的模型飞行员,但是他具有独创的见解,并且在一个领域有独创,并把他自己做的发动机装到了模型中并且飞了起来,因此他必定是我们这个时代最多才多艺最有经验的模型制造者。

编

设计涡轮机

我将从尾部开始,也就是涡轮机的喷口。这是经过深思熟虑的,既然涡轮喷气发动机最重要的部分是废气的喷射速度也就是推力,这第一个问题是:如何设计涡轮机产生所需的推力,产生最高的温度和外围速度。压缩机的设计计算方法也同样适用于涡轮机的设计。最大可能的节约,也就是尽量低的燃料消耗,但在短时间的模型飞行中这一点并不是要优先考虑的。

我们限制讨论轴向的涡轮机。轴向的涡轮机的工作气流沿轴向流进桨叶然后又以相同的方向喷出。有一个特性就是相对与涡轮的直径来说,桨叶的长度很短。这样我们需要使用平均速度dm来研究桨叶的速度。草图显示了涡轮桨片的桨叶分布平面图,以及相应的扩散系统。两个剖面分别清晰的显示轴向方向的速度。

在轴向区域外围的速度u与涡轮桨叶的入口和出口速度相同,都是在平均直径dm处测量。

我们将考虑从出口那边气流的流动与机械部件移动的关系,也就是涡轮桨叶的后面。尽管我们关心的是最后的结果,也就是喷气推力。这被箭头c2表示。如果箭头c2直接指向涡轮轴线方向,那么我们就确定它是推力矢量。这个定义是设计过程的开始。c2和涡轮桨叶的外围速度u组成一个一定角度的三角。这个三角的第三边就是喷气速度w2,它在涡轮桨叶的出口被测量。以上全部被称为出口三角。如果涡轮的桨叶靠得很近,那么废气就会沿着桨叶的拱形流动,那么实际上速度w2与u之间的角?2就和涡轮桨叶出口末端的速度一样。用公式表示:c2=u*tan?2

现在我们能够定义从c2到u的比率使用桨叶角?2,同时w2到u也可以同样的表示出来,其中的任何一个值都是理论上可能的。结果是我们从中可以看出

实践中可能出现的范围。

当然,我们必须确保这些所有的情况都是物体本身能够达到的。

为了让你知道如何用理论解决实践中的问题,我们将要精确的评估FD3/64的推力。为了简化问题,我们将忽略喷口的影响。以下是已知的值:da=0.064m di=0.042m

结果dm=(0.064+o.o42)/2=0.053m。

正像已经在第而章中讨论过的哪样,镍铬合金钢(涡轮的基本材料)能承受的最大外围速度是umax=250m/s,和最高桨叶温度600℃,假如我们能够把涡轮盘的温度保持在极限之下。正如我们所了解的,这是可能的。

我们已经定义的数据使我们能够确定最大旋转速度nmax:

nmax=umax/(da*π)=250/(0.064*3.14)*1/s

nmax=1243m/s或接近75000转/分钟。

为了将来的计算我们需要涡轮出口的三角关系和平均外围速度u。

u=dm*π*nmax

u=0.053*3.14*1243m/s=207m/s

目前我们还没有一个值来表示出口桨叶角?2,它的角度是37℃。这个临界值已经被理论和实践确定下来,并且以后将要详细论述。现在我们可以画出出口的三角关系。我们将假设一个直的(也就不是螺旋形)的气流。意思是:出口速度c2是垂直于u,因而平行于转动轴线。C2也能够简单的计算:

c2=207m/s*tan37˙=156m/s

显然出口的速度比任何螺旋桨模型高得多。因此我们有必要安装一个喷口来提高速度。靠这样稍微提高发动机的推力是可能的,以后的方法能提高得更多。

正如预料到的,气体的温度是600℃=873K。我们也需要吸气质量m,也就是经过发动机的气流的质量。既然排放的气体要被解压到周围的空气中,它的密度就很容易计算了:

ρN

ρ=ρN*273/837*kg/m3=0.4kg/m3

氧气仅占空气的一小部分,而在任何燃烧过程中只有氧气被转化成CO2和

水,因此废气的密度与普通新鲜空气密度的差别是无关紧要的,因此能够被忽略。同样我们也能够忽略燃料气流的质量,它必然比空气流的质量小得多。从出口截面面积A,和出口速度c2,我们能够计算出下面的结果:

m˙=A*c2*ρ

A=(da2-di2)*π/4

A=((0.0642-0.0422)*3.14/4)m2

A=0.oo183m2

m˙=0.4*.000183*156kg/s=0.115kg/s

我们还能够计算推力F:

F=m˙*c2=0.114*156kg*m/s2=17.8kg*m/s2=17.8N

显而易见,如果d3和dm增高,而c2和u保持不变,推力将会以相同速率增高这归功与大面积的喷口截面。如果外围速度u能被看成是恒定的,那么?2也就保持不变,但是转速在减小,如果是按以上公式计算的话就会是那样。这会提醒你注意这样一个事实:只说明转速是没用的除非我们知道转子的直径!

现在我们假设我们能够单独的改变排气的温度和桨叶的角度?2。这将有助于我们了解这些因素对推力的影响范围,如果保持别的条件不变。我假设排气温度是低于100℃。排放的气体的温度决定于系数:837/737=1.14。

气流的动量m˙,也就是推力F,被同一个系数增加。结果如下:

F=17.8N*1.14=20.3N

降低排气温度要求我们降低系统的总损失,或者,改进整个发动机的效率。

现在让我们增加浆叶角?2。我们假设不加考虑的增加到40°,其它的条件也不变。使用熟悉的方程,出口的速度c2增加到173.7m/s。动量也增加到0.127kg/s。推力能被类似的公式计算:

F=0,127*173.7N=22N。

你能够看出桨叶角是推力计算中非常重要的决定因素,而且能够猜出它不能够无穷增大。正像我们看到的,当桨叶角?2增大时出口的速度增加结果喷射气流的动能也增加。但是能量必须要有一个来源,在我们的系统中是燃料燃烧的热能。必须要有更高的排气温度,而结果涡轮的运行温度随之升高当?2角增大时。结果我们需要提高材料的极限温度。

精确的描述能量的转化与在涡轮机和增压涡轮机里的气流的关系是可能的。我们回到速度三角关系图上并解释涡轮机的扭矩是如何产生的。为了简化计算我们将假设气体的密度不变当它流过涡轮时。这是允许的,因为涡轮机工作在比较低的压力之下。为了产生扭矩当气体流过涡轮时必须有力作用在涡轮的外围方向上。这个力是当气流偏转涡轮叶片的时候产生的。气流被扩散体叶片输送以便能够以一定的角度?1和一定的相对速度w1流动。偏斜是独立的,在这种情况下是丛角度?1到角度?2,这时会在桨叶上产一个力,就像机翼一样。这个力在叶片所在的管道中被气流的加速度从w1加速到w2。当我们考虑发动机的功率时我们仅需计算涡轮外围方向上的力变化了多少。根据物理规则这个力的大小正比于外围方向上的动量流,用clu来表示。因此我们能够计算涡轮发动机的功率利用下边的公式:

Pw=m˙*clu*u

让我们看速度c2,它由扩散桨叶决定,对涡轮机的功率起着很大的作用。

很久以前模型涡轮发动机已经被开发出来,理论和实践都表明气流的损失都归功于叶片和管道的摩擦力和紊乱气流,这样能量被吸收也就是压力和温度下

降,扩散系统和涡轮都有同样的现象。因此完美设计的扩散系统和涡轮之间的管道应该是一样的,但是具有方向相反的弓形。在这种情况下B1大概是90°,而它们的速度三角关系在涡轮的进口和出口上的方向是相同的但方向相反(镜像对称)。Clu=u涡轮机的轴功率是:

Pw=m˙*u2(这个情况下 1=?2)

而涡轮机总共转化的能量更高,当然,另外一种表示是用输入的能量PE转化成有用的能量的效率nT。公式如下:

Pw=ηT*PE

有用功包括轴动力,像以上描述的,以及喷气动力,我们能用下面方法表示:PE=(m˙*u2+m˙*(c22/2))/ηT=m˙*(u2+c22/2)/ηT

L利用我们已经描述过的速度三角关系图,得出下列公式:

C2=u*tanβ2

这个表达式能够代入上面的公式中得出下面的输入功率的公式:

PE=(m˙*u2*(1+tanβ2))/ηT

这个公式显示B2的增大会导致涡轮机的输入功率迅速增加到无法想象的地步。

我们仍然没有讨论过压力和温度与涡轮机输入功率之间的精确数学关系。这要包括两个计算过程。我们能够从已知的气流动量和轴功率计算出增压涡轮的压缩率同时我们能够得出增压涡轮的效率。使用下面的公式:

Pw*ηv=m˙*cp*T1[π*((x-1)/x)-1]

在公式里各个变量的含义是:

ηv=增压涡轮的效率

Pw=涡轮机的轴动力

m˙=流过增压涡轮和涡轮机的气体动量

cp=空气的热容,这个值大概为1000J/kg*K

T1=入口空气的绝对温度,单位为K,20摄氏度,就是(272+20)K

Pi=压缩率。就是进口的空气压力与增压涡轮后边的空气压力的比值。

x=cp/cv空气的常数,大概为1.4。

既然我们能够用公式Pw=m˙* u2, m˙就能够被消掉:

u2*ηv=cp*T1*[π*((x-1)/x)-1]

公式能够根据pi的值算出。

指数(x-1)/x有这样的值:

(1.4-1)/1.4=0.285

(ηv*μ2)/(cp*T1)+1=π的0.285次方

π=((ηv*μ2)/(cp*T1)) 的0.285次方

现在我们能够计算出涡轮机前边的空气压缩率。我们将使用我们的原始评估u=207m/s,在进气口周围空气温度为T1=293K时效率nv=70%。这个效率是基于我们对压缩机的测量。

π=(((0.7*2072)/(1000*293))+1) 的0.285次方

π=1.408

这个时候我们不必关心对于我们设计的增压涡轮它是如何算出来的这些问题。你要做的就是相信它大概就是70%。如果涡轮前边的空气压强为1帕,我们就能够算出经压缩涡轮处理后压强为1.408帕,或增加了0.408帕.

为了描述涡轮的处理过程我们锁定温度T3,任务是:计算涡轮机中的温度

T3根据给定的压缩率和输入功率。我们使用下面的公式,它的作用是要得出T3:PE=cp*T3(1-1/(π的0.285次方))*m˙

对于Pe我们使用

已知的公式(1)和pi的公式(2);我们就可以得出T3:

T3=u2(1+tanβ22)/2/(ηT*cp*(1-1/((ηv*u2)/(cp*T1)+1)))

这是一个近似公式,但是已经足够让我们看出当涡轮叶片角增大时涡轮前边的温度会升高。注意,公式仅适用反作用力因数为0.5的涡轮机,也就是能量在增压涡轮和涡轮机上的能量转化相等的情况。图片清楚的显示了在不同的效率下温度和桨叶角的关系。外围的最大允许速度是207m/s,这我们已经讨论过。入口温度是15℃,或是288K。使用我们的设备是不可能精确的测量增压涡轮和涡轮机的效率的。我们的测量显示这两个部件的效率都为0.7,因此图表画出效率从0.75到0.65之间时的影响。对于我们的目的不管最后得出增压涡轮的效率为0.72而涡轮机的效率为0.68,还是反过来,这都无足轻重。但如果是其中一个的值很特别的低,那么就表明公式错了。

理论是很有用的,这在“FD”系列的开发过程中已经能清楚的得出这个结论。我已经制造了几个桨叶角分别是30°,37°和43°的,然测量结果和效率为0.7的线精确的吻合了。如果我把温度提高到873K也就是600℃,达到最大允许温度,这时40°的角度仍是可行的。43°的在达到最高温度时运转几分钟后发生了变形。图上这时的桨叶温度为940K=667℃。为了安全,FD3/64的桨叶角被定在37°。测量结果的点与理论计算的推力与旋转速度的吻合再一次证明了理论的正确和有用,虽然它很可能比较简单,在实际设计中,温度与转速的关系也是很重要的。然而,在温度/转速图中显示温度对于转速的影响小于推力对它的影响。推论增加转速的最好方法是增加涡轮的直径,使转速提高。但是转速的增加要求使用特别耐高温的高强度材料来制作涡轮。对于业余爱好者这个技术问题难以解决。推力和转速关系图显示,安装一个锥形的喷口(锥形的角度靠实验确定)可以只在稍微提高温度的情况下明显的增大推力。从计算的曲线可以假设大约可以克服10%的压力损失。

如果你想制作一个更好的喷气发动机使用简单的工具和避免技术上的问题,那么最好的办法就是制作更大的涡轮。如果你保持温度、外围速度、桨叶角不超出上限,那么出口的最大速度就不变。然而截面积由于大直径的涡轮而被增大,空气的流量也就跟着被增大一样的倍率。因而推力就以同样的倍率增加。很简单,发动机的推力会由于裸露的直径增加而增大。维持外围速度不变意思就是相映要降低涡轮的旋转速度。例如如果我们制作了一个80毫米直径的涡轮,那么它与64毫米直径的涡轮相比旋转速度n80降低:

n80=n64*(64/80)

z.B.n80=75000*(64/80)U/min=60000U/min

另一方面,推力增加:

z.B.F80=20N*(80/64)2=31.3N

如果再加上使用喷管推力就有可能再增加20%,最后静态推力变成37N。自然,发动机的质量也会变得更大,实际上所有的部件都要跟着涡轮一起增大,但是你能够发现扩大之后内部的效率会稍微提高。

最后,在理论上还有一个方法可以增加推力那就是增加涡轮的直径、温度和外围速度,这要靠构造一个能够产生更大偏向力的涡轮。图A—D显示了可能的结构。请注意,用图C—D的形式构造涡轮要花费更大的努力。而且也不知道它们在普通模型的尺寸下的效率如何因为没有实际实验过这种类型的涡轮(据我所知),一般我们可以说图中从A--D的任何形状的涡轮形状都可以一试,而我也不能预测出它们的运行特性和计算方法的变化。不用说,每一个配置都需要专门的设计一种类型的增压涡轮机。错误的匹配会改变发动机的强烈依靠于增压涡轮的操作特性。

作为一种检验发动机的方法,我们需要一种计算出口速度c2和动量m˙的方法。对此需要测量静态推力、温度值以及涡轮之后的出口的截面积。排放的废气的密度能从温度计算出来。利用下面的两个公式:

F=m˙*c2

m˙=A*ρ*c2

c2=m˙/(A*ρ)

这个c2的表达式能够代入第一个公式:

F=m˙*(m˙/A*ρ)2

得出m˙:

m˙=√(F*A*ρ)

就像1一样我们能够得出c。

作为一个实践的例子,我们使用FD3/64来做实验。假设推力和温度的值是F=20N以及630℃=903K。

(1N=1kg*m/s2)

ρ=1.29*(273/903)kg/m3=0.39kg/m3

A=0.00183m2

m˙=√(0.00183*0.39*20*m˙2*kg/m3*(kg*m)/s2)

m˙=0.119kg/s

m˙的值能够代入在第一个公式里计算出c2:

c2=F/m˙=20/0.119=168m/s

如果同时我们测量旋转速度,我们就有了一个极好的办法来检验计算结果的数据。使用这种计算方法实际上是靠使用一些经验常数。这种方法同样适用于计算函道风扇发动机的出口速度和动量。我们也能够测量静态的喷气功率使用下面的公式:

Pstrahl=(m˙/2)*c2

旋转的值能够被用来计算系统的效率相对于马达的轴向功率。最后一点:涡轮喷气发动机设计过程中的计算,包括一些与发动机在飞行中的行为的数据(在第3章中有描述)与带螺旋桨的活塞发动机以及函道发动机的简单的多。

涡轮喷气发动机设计过程中的最后一步是热膨胀的评估。使用在发动机中的热气部分的每一种材料的热膨胀系数如下:普通钢12*10-6/K和镍铬合金钢16*10-6。这些值是很精确的,但对于我们的目的并不是很重要。

如果我们假设在加热,长度的改变量可以用下面的公式计算:

△l=l*△T*α

l是部件在标准情况下的长度,以及直径。△T是温度的变化量。在所有金属和合金中热膨胀发生在各个方向上。在涡轮机中我们关心的就只有直径。在FD3/64中涡轮的直径是64毫米。我们假设在最坏的情况下轮子的温度是600℃。结果△T=580℃而直径的改变量是:

△Ф=64*580*0.000016

△Ф=0.59mm

这几乎相当于直径改变1%,也就是涡轮叶片和机壳间的缝隙必须比必须的再0.3mm如果轮子是正确的处于中心的话,并且我们忽略重力。实际上,轮子的中心温度比600℃低得多,另一方面在离心加速度的作用下,涡轮机叶片某些部分的温度会更高。以上的计算值实际上只是计算直径膨胀的最大值。实际上机壳的膨胀使问题简化很多。涡轮机周围的机壳的温度大概400℃,如果它的直径是66毫米,使用普通钢材制作将产生的直径变化是:

△Ф=66*380*0.000012

△Ф=0.3mm

在稳定的情况下,也就是当发动机的温度已经固定下来,我们就可以假设一个平均的涡轮温度约为500℃相应的直径的变化是0.49mm。在稳定的情况下涡轮的直径比机壳的直径多膨胀0.3mm。因此它们间还留有0.15mm的间隙。实际中缝隙在常温下大概是0.4毫米,以避免出现问题。

4.3增压涡轮机的设计

4.3.1在考虑空气流的情况下设计赠压涡轮

我们在涉及到涡轮机的设计中已经把最大转速设定了,用动量m˙和轴功率Pw,我们就能够实际合适的压缩涡轮,这是一个很多专业书刊能帮助我们的领域,比如,Willi Bohi的书“通风机”(“风扇”)。在技术和物理放面风扇和旋转的压缩涡轮没有明显的区别。一般的情况下风扇被看作低压气流设备,与之相比,压缩机能工作在高压状况下。

设计的第一部是为我们的应用选择最合适的压缩涡轮,开始我们要计算运行时的基于涡轮机设计时的数据的因素。所有的风扇专家都熟悉Cordier图,从里边最优的轮形里我们能得到基本的数据,基本类型的轮子的功能就是偏转经过的气流,有一种放射型的轮子是在真空吸尘器中用的。Cordier的另一个极端就是轴向风扇,常用的螺旋桨就是一个很好的例子。在我们找到的推进叶轮中,也就是轴向压缩机的多桨叶风轮和大型涡轮风扇的叶片,没有特别明显的区别。Bohi 总结了Cordier图的结果,把优化的轮子类型分类,在下面的表中:

运行参数轮子类型

0.06-0.8 放射式轮

0.25-1.0 对角式轮

0.6-3 轴向轮

0.35-5 鼓形轮

这些优化的轮子都能在一定的条件下提供最高的效率。正如表中显示的那样,分类间有一部分重叠,当运行参数为0.5时九有可能一个放射轮或对角轮它们的效率几乎相等。在最后一行的鼓形轮我们对它不感兴趣因为它的形状。

第一步我们要用下面的公式计算运行参数:

δ*(2*n*√(V*π))/(3*(2*Yt)/4)

n=在S-1的旋转速度

Yt=总比流供给[“流补给”]功单位J/K

对于我们的应用,我们能够利用下边的表达式从我们的涡轮计算中确定比流供给功:

Pw/m˙=u2

V˙=流过压缩涡轮的气体流量以m3/s记。这很容易通过温度和压缩机旁的压力以及动量m˙计算出来。这儿有一个快速提示:动量等于穿过压缩机和涡轮机的气流的动量。相比之下,气流的容积决定于温度和压力。Pi=3.14 这个数据来源于我们讨论涡轮机的时候:

u=207m/s

m=0.121kg/s

n=1250/s或75000rpm

使用Yt=42800J/kg

我们可以假设涡轮增压机一边的空气密度是1.23kg/m3,因此V=0.097m3/s,

现在我们能够像下面一样计算:

δ=(2.1250*√(0.097*3.14))/((2*42800*3)/4)

δ=0.285

从运行参数很清楚要选择放射形的压缩涡轮,甚至在以上的计算中得出一些不确定的值时我们也可以确定我们能够制造一个稳定可靠的增压涡轮机使用放射结构轮。

然而,我们都知道,全尺寸的涡轮喷气发动机都是采用多级的轴向压缩机,因此我们需要讨论为什么这种结构对于我们的目的不适合。一个原因很明显:多级压缩机的制作难度太大。为达到我们模型中的1.4的压缩率这种类型的压缩机至少需要3级。我自己使用了一个适当尺寸单级的轴向压缩机进行了实验,显示其最大效率约为60%。类似于函道风扇发动机的效率,它也是使用轴向的轮子。不可能拿模型的效率与全尺寸发动机的效率相比因为模型发动机的很低的雷诺系数。相比之下,放射涡轮压缩机的测量效率至少70%。这个发现确定了轴向压缩机只适合与尺寸比较大的发动机。在全尺寸喷气发动机的设计中轴向压缩机的比较小的直径是非常重要的优点,而这个因素在超音速飞行中是非常重要的。模型的速度,在另一方面并不完全适合。对于是不是有可能制作一个模型涡轮发动机使用小尺寸的多级轴向压缩机我们并不抱任何希望,但有一个是确定的:我们绝对不会使用鼓形造型和方法。

阐明和解释不同类型的压缩涡轮机将会要使用几章的内容,因此我们只讨论放射式压缩机。最重要的增加压力的方法就是设法开发当空气从小直径的入口进入大直径的出口时的离心力的作用潜能。同时这种放射涡轮的出口的空气速度与涡轮的外围速度差不多。然后这些高动能的空气的能量能被转化成压力能量。这种转化发生在与增压涡轮机一样结构的固定不动的扩散体的突出部位上。

这时让我们仔细的看看放射轮。很多类型的放射轮能够被制作:比如,前向曲线桨叶,放射尖端桨叶,或是没有桨叶盘的。其中具有反向曲线的桨叶的轮盘轮的效率最高。这就是最好的选择。放射尖端的桨叶能够产生最大的压力增量在小的直径下,但是效率不高,但有可能通过高明的扩散体设计来弥补这个缺点。这是专业发动机的首选方案,比如,APUS(能量补给单元)。一定数量的模型涡轮发动机手册也是使用这种形式的增压涡轮机结构。我们的计算和实验,考虑发动机实际使用的要求,这都显示反向曲线桨叶最适合于我们的应用。

下边的图显示了那样的一个发动机的主体尺寸,以及桨叶进口和出口的速度关系图,以及相应的角度。主体尺寸对于制作那样的一个单元是非常重要的。ds=入口直径,实际中是指入口末端的d1的直径。

d2=外部直径

b1=桨叶通道进口的宽度

b2=桨叶通道出口的宽度

R=桨叶拱形的半径

P=半径R的几何中心

rs=轮盘入口的半径

s=桨叶厚度

这些具体的数字在制作指导中将有详细描述。

既然能量转化是压缩机的主要功能,我们必须考虑整个增压涡轮机的速度和气流情况。在我们钻研复杂的速度平面图之前,我们要先找问题:多少流动能量被转化在零流量损失的情况下?换句话说:多少轴动力被增压涡轮转化成空气的压力和动能?使用下列公式:

Yth=u2*c2u

这里:

u2=外围直径的速度

c2u=出口速度c2的切线方向分量

这很可能让人惊讶,因为进口速度以及速度w1和w2的关系完全没有出现在公式中。这个简单公式的推论如下:对于一个给定的外围速度功的转化使达到速度c2u但是绝对不会超过Yth,而不管空怎样供给空气。就像已经解释过的,这些转化的功由空气流的压力能量和动能组成。不幸的是在扩散系统中,气流的动能转化成压力能量的损失相当高。所以设计压缩涡轮的本质是尽量减少这些损失。如果采用反向曲线桨叶,那么动能所占的比例就比较小,这就是为什么第一种类型比较高效。

较少的本质因数—流量、轴功率和旋转速度,都起源于压缩涡轮的最大外围速度u2—这点已经知道了。从这些信息我们能得出计算d2最大值的公式:

d2max=u2/(π*n)

我们是否要把这个值推向极限这一点无关紧要。以我的观点看,要铭记在心的就是当你企图优化气流的条件时要特别注意涡轮的强度。

d2,考虑d2 处理过程需要定义u1和u2以及空气吞吐速度cs,c1m和c2m和c2u。 d1=ds cs=(V˙*4)/(ds2*π) V˙=空气流量 c1m=V˙/A1 A1=b1*π*d1-(s/sinβ1)*z*b1 c2m=V˙/A2 A2=b2*π*d2-(s/sinβ2)*z*b2 因为压缩率比较低,在压缩涡轮的进口和出口V˙能被假设是一个常数。 C2u=Pw/(u2*m˙)=Yw/u2 对于专家—你们中的想要详细的了接气流的行为—可能会对这个公式不满意。我们已经知道不可避免的损失意思是波长不能被更改。结果Yw的正确表达是Yw*ηv。我们还不得不忍受后来的一些现象,如果涡轮的其中几个桨叶的桨叶角拱形曲线不正确,因此在叶片之间就会产生双倍的循环流。结果角度为β2桨叶的w2的方向就会有很低的效率。一些特别的著作中会特别的论述u的减小的影响。正确的公式是: c2u=(Yw*ηv)/(u2*μ) 如果压缩轮设计得很好,ηv和u就近似相等,并且证明我的简化是正确的。被减少的因素稍微的提高当桨叶的数量增加的时候。现在我们来优化桨叶z的数量。这是一连最有实践和理论经验的理论家都不能断定的事情。但不必担心—8到12片的桨叶对于我们的压缩涡轮都是足够的。据我的经验桨叶的数量从来不会危及我们的目的。 与轮的直径和桨叶宽度这些使用公式,表格和图表[1]有关的优化参数是不可能使用精确的数学方法来解决的。这些优化的值可能对效率有比较好的影响,但是要注意只能稍微的偏离材料的最佳强度条件,这是为了能够抵挡很高的旋转速度产生的离心力。如果我们要从理论上提高高速旋转下的最大可能强度值,我们可以通过采用无盖子的放射尖端式的涡轮或是稍微有一些反向曲线的桨叶。如果我们使用公式来表示上边的情况,就是cu2=u2。意思就是与反向曲线桨叶轮相比做同样的功,空气流的动能占了相更高的比例。这样我们就需要一个复杂的大直径的扩散系统去把动能有效的转化成压力能量。根据这个认识,优化的涡轮发动机形状应该是高度低的,像扁平的饼,带有宽的面向流动的气流。那看上去好像不太对劲。 我做了好多实验去修改轮,结果压缩涡轮的结构就像制作指导里描述的一样。下面的表显示了根据[1]计算的数据和使用制作指导建造的轮子比较的相对和绝对值。 尺寸根据[1]计算的FD3/64 相对尺寸 d2 70 66 最大尺寸 d1 33 33 0.5*d2 b1 16 13 0.2*d2 b2 8.5 7.5 0.11*d2 β1 29° 34° 34° β2 39° 45° 45° R 37.3 42.3 根据公式 ρ 24.2 30.1 根据公式 z 9 11 8 bis 12 s 1.1mm 0.88mm 0.07*b2 R=(d22-d12)/4*(d2*cosβ2-d1*cosβ1) ρ√(R2+d12/4-R*d1*cosβ1) 那些很有经验的模型家会非常惊讶于那些数据那么的靠近临界值。换句话说:如果主要数据都使用表中的值那么会发生什么呢?为了回答这个问题,这里有一些开发FD系列发动机的例子。 例子一 增压涡轮使用出口角度为70°的12片桨叶,b2=8mm而d2=涡轮机轮的直径,结果:涡轮喷气发动机在启动的时候有速度有波动的倾向,而从待机速度加速到工作速度非常的慢。这种波动效果是由于气流在涡轮压缩机和/或者压缩区域发生突变引起的,它的表现是发出低沉的轰隆声, 和一般的喷气声音很不一样。当同一个轮子被用稍微小桨叶角作为扩散装置安装在FD系列发动机中的时候,发动机将不能运行。从这个现象我们可以断定如果压缩轮的尺寸超限的话,系统会崩溃。 例子2 压缩轮装8片放射尖桨,但是外围最大直径相应为涡轮机轮的90%。结果:发动机能够运行,但是涡轮机过热。因而飞行时不可能让发动机运行在最大转速下。 例子3 压缩轮安装12片出口角度为50°的反向曲线叶片,但d2=涡轮机轮的85%。这是所有的实验中最小的轮径。结果:启动性能和加速到最大转速的性能非常的好。而排气温度在500℃以下,但是在转速为75000rpm时推力仅10N。 例子4 压缩轮被做成有盖子的像底座一样的平的形式,也就是,桨叶的进口和出口是一样的。桨叶的数量是12片,桨叶角是40°而其它使用标准数据。结果:使用这样的压缩轮,发动机能勉强飞行,但是推力减小,而涡轮腔内的温度明显的很高。 总结:这些问题仅发生在压缩轮的尺寸超限的时候。可能是由于d2、b2或者β2超限太多。 4.3.2设计扩散系统 空气从压缩涡轮的旋转平面流出,它具有很高的绝对速度c2甚至是使用反向曲线桨叶的时候。使用我们的标准压缩轮这个速度是170m/s在满载的时候。空气流中动能约占压缩涡轮的轴动力的30%--40%。然而我们的目的是让空气以相当低的速度流进燃烧室。合理的目标是使流入燃烧室的气流的速度为50m/s 左右,因此我们应该设法把出口的气流速度c2从170m/s降低到大约50m/s,这样能获得尽可能高的压力增长。理论上可能获得的压力增量△Pleit为: △Pleit=ρm*(c22-c32*m)*ηleit/2 η是扩散系统的效率,估计大概是70%。 Ρm是扩散系统中的空气的平均密度。它大概比周围的空气的密度高10% 。 因此实际压力增量大概为12000帕,相当于0.12个大气压(1pa=1N/m)。 气流速度因为截面积A2增加到A3而从c2减小到c3。A2是压缩涡轮出口的横截面积。 A2=d2*b2*π A3是环形的横截面积,根据公式: A3=π*(d42-d32)/4 因此得到下边的公式: A3/A2=c2/c3 在压缩涡轮的出口和环形裂隙的偏斜区域之间的空间起到了一个扩散体的作用。C2的成分比c3m高的多。包含所有的螺旋运动,这在扩散盘内是不会被降低的。扩散桨叶的作就是要降螺旋运动的速度。这些桨叶的进口角度可以使用以下公式计算: tan =c2m/c2u 一个大概2°必须被加进去,这是为了避免厚的桨叶片收缩的影响。在我们的扩散体系统中正确的角度大概是24°。 桨叶和扩散体盘的入口的间距需要有一个补偿,如果桨叶的角度不很正确。如果我们更仔细的考虑口气流的行为,特别是在发动机加速器期间,我们能发现在轮子的出口气流的方向会发生不可避免的改变,气流的速度也一样。在实际中气流会在桨叶后边发生一些扭曲运动,也就是在扩散系统到燃烧室之间的空间,则不会引起任何问题。 我以已经不在进行系统的实验来优化扩散系统桨叶的片数,但有一点是清楚的:根据几何学一个扩散系统是不可能在没有引导叶片的情况下工作的,因为螺旋运动的影响。引导桨叶的安装位置可以在d3与d4之间的位置。在这种情况下,入口角度也应该先前面介绍过的一样,被弯曲以便出口的点的方向与轴线方向相同。我的最初能够飞行的发动机(FD2和FD3/62)就是使用这种方法制作的。但是这种方法稍微有些难,并且没有实际经验的优势。由于这一点,在FD3/64中使用了技术上更简单的解决方法。 一种螺旋形的空腔带有一个固定风扇常被用做扩散系统,它没有引导桨叶。但是这种螺旋形几何形状的部件占用太大的空间对于我们的模型飞行起来说。我的第一个实验性的发动机使用了一个有四个螺旋管道的压缩机。这种结构被用在第一台涡轮喷气发动机中并能够在涡轮机和增压涡轮的作用下自动运行。4.3.3压缩涡轮的强度 发动机高速旋转的部件强迫我们更仔细的研究它上边的离心荷载。这个问题的详细描述能在Bohi[1]里看到。当我们考虑压缩涡轮的时候我们注意到反向曲线的桨叶受到一个弯曲荷载,我们能够计算这些弯曲力。如果两边都安装了桨叶,那么下面的公式能用来计算桨叶入口末端的弯曲力: δ=(ρ*u12*b12*cosβ12)/d1*s δ=弯矩单位N/m2 u1=进口部分桨叶的外围速度 b1=桨叶宽 s=桨叶厚 d1=桨叶进口直径 我们现在就可以计算压缩涡轮进口点的弯矩,就像制作指导中的描述一样。d1=33mm=0.033m p=1mm u1=0.033*3.14*1250m/s=129.6m/s B1=34° δ=700kg/m3 δ=(700*129.63*0.0132*cos34°)/(0.033*0.001)*kg*m3*m2/m2*s2=50N/mm2各种密度在0.7g/cm3各种木材的抗弯强度范围从70到110N/mm2。我已经用一个木制的轮子在超过90000rpm下短暂的运行,而轮子没发生任何损坏。使用不同的轮子装上更大宽度的桨叶b1=16mm和d1=35mm结果部分桨叶在转速达到76000mpr时在进口边沿发生破裂,虽然把桨叶固定在转盘上的方法不完全和制作指导中描述的一样。因此在计算时我们不得不允许一定程度的不确定性。 现在让我们看桨叶出口末端的弯矩,也就是在宽度b2处。我们可以又一次使用同样的公式,但这一次使用适合于b2的数据: d2=66mm,U2=259.2,b2=7.5mm,β2=45° δ2=((700*259.23*0.00752*cos45°)/(0.066*0.001))*Pa=28.4N/mm2从这个结果我们能看得出桨叶上的弯矩在入口的值比在出口的值大的多。在实验中我做了很多损坏分析同时开发出了一个强度相当满意的轮子这证明这些计算方法能在处理过程中给我们一个好的开端。 计算压缩轮的所有方面的强度,特别是桨叶与轮盘的连接点,这将是更为复杂的一个问题。在任何情况下这些结果可能并不比靠实验得到的结果精确。 然而,评估轮盘的强度是有可能的。对于一个厚度一样并且中央带有一个小孔的轮盘它的最大抗弯强度是amax=0.83*ρ*u2。 使用密度为700kg/m3的木材并且外围最大速度为260m/s(我们的压缩涡轮的最大外围速度),弯矩大概在39Mpa=39N/mm2。最大弯矩发生在中心孔的边缘,而不是在轮盘的边缘尽管你可能那样认为。木材完全能够应付理论水平的弯矩。 但是,在我们的案例中轮盘强度被插入其中桨叶削弱。如果桨叶和轮盘通过连接柄连接,也就是盘上没有开槽,那么轮子依然能够经受50000rpm的转速,相应的外围速度为170m/s。正如所预测的桨叶和无槽轮盘的胶合点是部件上的薄弱环节。另一方面,全木制结构能承受的最大外围速度离我们的发动机的最大转速的要求并不远,因此加强木制结构强度是一个不错的选择。这并不是最早产生的主意—很老的运输车采用木头轮子和铁制轮胎还有木头的桶使用铁制的箍才是最早的。 发生在旋转的环里的张力可以很容易的使用下边的公式计算: δRing=ρ*u2 比如,如果我们假设使用密度为7850kg/m3钢材并且最大外围速度为260m/s,由加强环的质量引起的张力为531Mpa,或是530N/mm2。现在我们将使用碳素纤维作为加强材料重复计算,也就是用碳纤维包裹木制轮的外围。碳纤维的密度大概是1500kg/m2,算出的张力仅为101N/mm2,而碳纤维可以承受的张力却高达1000N/mm2。很明显这种材料是加固压缩涡轮的最好选择。结果得到的组件就是制作指导中描述的那样。 对强度有要求的不仅是这个,然而,我们也要考虑由于离心力的影响而产生 的弹性扭曲变形。对于环形这很容易计算,直径的改变是: Δd=d*δRing*E E是弹性系数。对于钢材这个系数的值为2.1*10ˉ11N/mm2,碳纤维材料的值也一样。我们已经使用以上的公式计算了这些力的作用效果,最后得出对于钢制环直径改变0.17mm而碳纤维的只改变0.03mm。因为碳纤维有很高的抗张力强度,很明显它能够提供比其它加强材料更高的加强强度的效果。材料的外形稳定性在别的条件下的决定性因素是常数p/E。这个值越小材料的尺寸改变在给定的尺度和外围速度下就会约小。这方面碳纤维材料的表现比别的材料要好的多。Aramid碳纤维(凯夫拉尔),也是考虑过的高强度材料,但是它完全不适合用来加固压缩涡轮。这种材料的优点是使之适合应用于需要高强度和高弹性的场合,比如,受震动荷载的部件。 最后一个简短的注释是关于压缩涡轮机在温度升高的时候强度减小的问题。在我们压缩率为1.4的情况下温度升高大约为300℃。以下的公式能给出近似的一个值: T2=T1*π的0.285次方 这里m表示压缩机的压缩率。问题确实在高压缩率的全尺寸发动机被发现,在压缩机的最后一级,温度会抬升到400℃,但是这不会在我们的应用里发生。4.4燃料消耗量 4.4.1计算FD3/64的燃料消耗量 一旦我们确定了与温度和空气流量的运行数据,就很容易计算发动机的最小燃料消耗率。我们假设在低压缩率的热力发动机中热空气热能的主要作用是用来加热工作媒介。输出的热能从热空气比热,流量和温度差异从公式得到: Q˙=c1*m˙*△T c1=热空气的比热 △T是进气口和喷气口的空气温度差。使用我们的涡轮喷气发动机的数据,我们发现: Q˙=0.115*600*1050=72.450W热能输出! 当碳氢化合物燃料比如柴油,汽油和类似的燃料燃烧的时候,每克发出大概4000焦耳的热能。因此我们就能够计算出每秒的最小燃料消耗量73.450/40=1.81g/s。如果燃料的密度为0.85g/ml那么相应的燃料流量是1.81/0.85ml/s=2.13ml/s。 使用这种基于空气流量和排气温度的方法能够精确的评估整个转速范围内的燃料最小消耗率。实际测量的结果比计算结果稍微高一些(请看图表,在5.7章节)。 在燃料消耗率的计算中燃料的热值是唯一的一个决定性因素。 4.4.2最优燃料消耗率下的运行参数 如果我们假设我们的模型飞行器在速度为50m/s左右飞行—一个比较合理的值—我们能够预测推力实际与静态推力相同。我们现在需要考虑是否可以优化这个静态推力下的燃料消耗率。就像我们的计算显示的那样,桨叶角的选择范围相当大,而这个因素影响涡轮机的轴向能量的转化率。但是在一定的流量下能够获得尽可能高的压缩率。众所周知,内燃机的热效率主要依赖于压缩率和内部能量的转化效率。不幸的是这样的基本要求就是使用一个具有大角度偏斜的涡轮,但是这不可能使用简单的工艺和技术达到。 FD3系列发动机的启动装备是很简单的。一个吹头 发的吹风机或是12伏特的真空吸尘器可以用来使发 动机进入最小转速,而用一个小的喷雾器的罐子装 丙烷/丁烷体燃料来预热发动机的燃烧室。如果没装 内部点火系统的话,最后还需要一盒火柴或打火机。 7.2 Constructing the components 7.2.1 The rotor system This consists of the shaft assembly and the compressor and turbine wheels. The wheels can-not be made accurately unless the finished shaft is available. You will need the following measuring equipment: good vernier callipers, a dial gauge graduated to 1/100 mm and a screw micrometer. Vernier callipers with 1/100 mm digital readout can be used instead of a micrometer. The complete rotor,ready to install 7.2.1.1 The shaft This consists of the central shaft and the two bearing spigots. Turn down the central shaft to a diameter of about 14.5 mm, and leave it about 0.5 mm overlength. Bore the 10 mm holes and cut the M6 threads to take the bearing spigots. To avoid imbalance in the finished shaft I recommend that you check that the workpiece runs true using the dial gauge every time you have to re-chuck it. Adjust the centration of the chuck if necessary. The permanent connections consist of M6 screwed joints and 10 mm nominal diameter bores, in which the bearing spigots are an interference fit. Measure the actual dimension and add 0. 1 mm for the diameter of the spigot. Turn it down to this dimension, then chamfer the edge facing the central shaft. With the workpiece held in the chuck, attempt to screw the bearing spigot into the central shaft. It should be possible to screw the spigot into place as far as the 12 mm diameter flange using moderate force. If this is not possible, carefully grind down the diameter. Once you have success-fully completed the screwed joint to the central shaft, pilot-drill the front face of the front bearing spigot (compressor wheel) using a 60° centre drill, and bore the 3.2 mm diameter hole for the M4 thread. Turn down both ballrace journals 0.5 mm oversize. Do the same with the spigot for the M6 thread-ed section which accepts the turbine wheel. With both bearing spigots screwed to the central shaft, clamp the (uncompleted)turbine end of the workpiece in the chuck, and locate the other end on the live centre. It is extremely important that the follow-ing processes are completed without unchucking the shaft; this should ensure that the shaft, and thus the whole rotor, will run absolutely true. This is the sequence of operations: turn the tapered section at both ends, turn down the centre section to the nominal 14 mm diameter, then turn down the ballrace journals. The ballrace journals should be left 0.01 mm oversize. The ball-races should be a light force fit on the journals; this is achieved by polishing the bearing journals with the central shaft in the chuck. I recommend that you use the dial gauge to check that the bear-ing spigot is running true at the start of this process, and adjust the centring if necessary. Finish the job by cutting the M4 and M6 threads. Note: it is also possible to machine the shaft from a single piece of steel. In this case the maximum diameter can be reduced from 14 to 12 mm without loss of bending strength. 7.2. 1 .2 The compressor wheel This component is the most difficult part of the turbo-jet to make. The process is illustrated with photographs as well as drawings. In addition to the lathe you will need a small, precision pillar drill with a maximum speed of at least 6000 rpm, and a miniature hand-held grinder. If your lathe chuck cannot accommodate a blank of at least 50 mm diameter, you will need a 10 mm diameter mandrel and support flange to machine the inside of the cover plate. The first step here is to make the bushes which are fitted to the base disc later. It is important that the bore (nominal diameter 8 mm) of the rear bush is a light force fit on the front 8 mm diameter bearing journal, to ensure that the complete wheel is accurately centred on the shaft. It is also important that the front face of the 10 mm diameter flange, which rests against the inner ring of the ballrace, is exactly perpendicular to the bore. The front bush is not machined to final shape until both bushes have been glued to the base disc. Cut the blanks for the base disc and the cover plate from 6 mm aircraft-grade plywood, and turn them down to an outside diameter of 80 mm. Bore the centre 10 mm diameter. Cut an additional 50 mm diameter blank from the same material for the cover plate. Marking out the blank and pilot-drilling the holes for the blade slots. The base disc and coverplate are drilled through in one operation between di and da. The base disc alone is then drilled between di and do. Cutting the blade slots Mark the centrelines of the curved blade slots on the rear face of the base disc. The easiest way to do this is to draw them on paper, then stick the drawing to the rear face of the base disc. Caution: the direction of rotation appears reversed when you look at the rear of the wheel. To allow for this you must draw the curvature on the template as a mirror-image. The angular division is 360° / 11 = 32.72°, but for our purposes it is sufficient to round the figure to the nearest 0.5° using a protractor, i.e. 32.5°, 65.5°, 98° ... etc. Place the two 80 mm diameter blanks together concentrically and join them by gluing a few strips of wood across them around the outside diameter. Mark the front face of the cover plate and draw alignment marks across the edges with a pencil to establish the position of the discs relative to each other. The first step in cutting the slots is to drill a chain of 1 mm diameter holes spaced about 2 mm apart through both discs. The first holes should be drilled exactly at the inner diameter of 32 mm. Continue drilling until about 2 mm beyond the outside diameter of 66 mm. Separate the discs, then drill the 1 mm holes in the area from 26 to 32 mm in the base disc only. Connect the chains of holes using a fretsaw. On no account continue these cuts right out to the 80 mm outside diameter. Using a 1 mm bit in the pillar drill, machine out the slots using a high speed setting on the drill. Installing the bushes in the base disc The bushes can now be glued to the base disc. They must be a snug fit, and they 涡轮轴发动机概况 只想纯蠢的宅 【摘要】涡轮轴发动机作为有人及无人直升机的主要动力装置,在各类发动机中具有不可替代的地位。本文结合国外涡轴发动机的技术发展历程以及军用涡轴发动机的发展历程,介绍了几种典型军用涡轴发动机的性能特点及各国现役军用涡轴发动机的装备情况;分析并总结了涡轴发动机的工作原理技术特点,预测了涡轴发动机的有关技术趋势。 【关键词】涡轴发动机工作原理特点应用发展 1 引言 作为驱动直升机旋翼而产生升力和推进力的动力装置,可分为活塞式发动机和涡轮轴发动机。相对于活塞发动机来说,涡轴发动机功重比大、振动小、便于维修,且最大截面较小,可以大大提高直升机气动力性能。因此,从20世纪50年代开始,涡轴发动机逐步取代活塞发动机,成为直升机的主要动力装置。随着科技的发展和直升机动力的需求,涡轴发动机的研究与发展愈显重要。 2 涡轮轴发动机工作原理 涡轮轴发动机是航空燃气涡轮发动机中的一种。在核心机或燃气发生器后,加装一套涡轮,燃气在这后一涡轮(动力涡轮或低压涡轮)中膨胀,驱动它高速旋转并发出一定功率,动力轴穿过核心机转子,通过压气机前的减速器减速后由输出轴输出功率,就组成了涡轴发动机。以此涡轮轴发动机按有无自由涡轮(动力涡轮与核心机机械连接为一体)分为自由涡轮式和定轴式。但大体上涡轮轴发动机由进气装置、压气机、燃烧室、燃气发生器涡轮、动力涡轮(自由涡轮)、排气装置及体内减速器(因为其涡轮轴转速极高,需要设减速器来水平输出功率。)、附件传动装置等部件构成。 图1 涡轮轴发动机基本结构示意图 2.1 涡轮轴发动机特点 (1)定轴式涡轮轴发动 机(图2)具有功率传送方 便,结够简单等优点。但其 自身的起动性,加速性以及 航模涡轮喷气发动机制造安装 HerrSchreckling早期受到过基础技术教育,后来又修完了重点在应用物理学方面的工程课程。之后又在一家大型的化工公司从事工程控制和系3统控制方面的工作。HerrSchreckling在15岁之前已经有了飞行模型的经验,那是他第一次把一套飞机模型套件组装起来后的事。几年之后他开始学习制造模型飞机和无线电控制设备。他特别钟情于模型的动力系统,但那时还没有重大的进展。因此他投入了相当多的时在电动飞行器方面的开发:可调螺距的推进系统和计算机优化的电动飞行系统。接下来他的首次成功尝试是用他自己制作的一套电动直升机,随后是他为WolfgangKueppers设计了电动系统,并创造了竞速模型的速度记录。再随后的五年中他把他的全部业余时间投入了喷气发动机的开发,并且抽出时间写出他在这方面的成功经验。因此,如决定要开发专业级的模型喷气发动机的话,HerrSchreckling 是最适合的合作人选。虽然HerrSchreckling并不是非常好的模型飞行员,但是他具有独创的见解,并且在一个领域有独创,并把他自己做的发动机装到了模型中并且飞了起来,因此他必定是我们这个时代最多才多艺最有经验的模型制造者。至今已经有很多种成功类型的FD3/64涡轮喷气发动机被制造出来,这促使我决定要给这本新版本的书添加一个附录,涉及到喷气发动机的一些特殊问题,但是如果我要写一个很透切的附录那肯定会超出本书的范围,甚至会让读者困惑。很多问题摆在我面前,比如说:“为什么你把FD3/64发动机设计 成这个样子而不是那样?”对于这个问题我只能作一些比较片面的回答。当面对一个比较棘手的问题,比如轴承润滑的供给,我试图使用一些简单实用的解决方案而不使用比较完善但复杂的测试每一种方法找出最好的系统的方法。有很多在喷气模型方面比较成功的模型爱好者,他们的活动在1994年在Nordheim举行的争夺战利品Ohain/Whittle中形成了一个高潮。尽管是作为一个非完全专业的模型爱好者来参加竞赛的,但是由ReinerEckstein制作并操作使用FD3/64涡轮喷气发动机的一架“涡轮驯马师”获得了quotBestofShowquot奖。自从第一个版本出现以后很多真正的开发工作已经进行,并且在半像真比例模型和FD3发动机的飞行中获得了很多经验,这导致了一种新的更精确完美的设计的产生:FD3/67LS涡轮喷气发动机套件。当然我会很愿意对按我的图纸制作发动机中遇到的问题进行解释,对于过去在电话中耐心的听我指导的模型爱好者我在这向他们表示感谢。 简介22222.1简单的涡轮喷气发动机如何工作2.2一个用业余制作燃气轮机的好方法2.3燃烧系统2.3.1燃料2.3.2燃烧室和燃油喷射器2.4温度问题2.5冷却33333.1涡轮喷气推进和螺旋桨推进的本质区别3.2在典型的模型飞行器飞行中的动力效应3.2.1滑跑起飞3.2.2爬升性能和最大速度3.2.3典型的动力运动:圆周运动3.3涡轮喷气模型的飞行经验3.3.1今天的涡轮喷气发动机模型3.3.2涡轮喷气发动机模型的特性3.4飞行中的涡轮喷气发动机3.5噪声3.6模型介绍44444.1角速度和平面速度4.2涡轮的设计过程54.3压缩机的设计过程4.3.1增压涡轮的设计与空气动力的关系4.3.2扩散系统的设计4.3.3 喷气发动机原理简介 分类 涡轮喷气式发动机 完全采用燃气喷气产生推力的喷气发动机是涡轮喷气发动机。这种发动机的推力和油耗都很高。适合于高速飞行。也是最早的喷气发动机。离心式涡轮喷气发动机 使用离心叶轮作为压气机。这种压气机很简单,适合用比较差的材料制作,所以在早期应用很多。但是这种压气机阻力很大,压缩比低,并且发动机直径也很大,所以现在已经不再使用这种压气机。 轴流式涡轮喷气发动机 使用扇叶作为压气机。这样的发动机克服了离心式发动机的缺点,因此具有很高的性能。缺点是制造工艺苛刻。现在的高空高速飞机依然在使用轴流式涡喷发动机。 涡轮风扇发动机 一台涡扇发动机的一级压气机 主条目:涡轮风扇发动机 在轴流式涡喷发动机的一级压气机上安装巨大的进气风扇的发动机。一级压气机风扇因为体积大,除了可以压缩空气外,还能当作螺旋桨使用。 涡轮风扇发动机的燃油效率在跨音速附近比涡轮喷气发动机要高。 涡轮轴发动机 主条目:涡轮轴发动机 涡轮轴发动机类似涡桨发动机,但拥有更大的扭矩,并且他的输出轴和涡轮轴是不平行的(一般是垂直),输出轴减速器也不在发动机上。所以他更类似于飞机上用的燃气轮机。 涡轴发动机的大扭矩使他经常用于需要带动大螺旋桨的直升机。它的结构和车用燃气轮机区别不大。 涡轮喷气发动机(Turbojet)(简称涡喷发动机)[1]是一种涡轮发动机。特点是完全依赖燃气流产生推力。通常用作高速飞机的动力。油耗比涡轮风扇发动机高。 涡喷发动机分为离心式与轴流式两种,离心式由英国人弗兰克·惠特尔爵士于1930年取得发明专利,但是直到1941年装有这种发动机的 飞机才第一次上天,没有参加第二次世界大战,轴流式诞生在德国,并且作为第一种实用的喷气式战斗机Me-262的动力参加了1944年末的战斗。 相比起离心式涡喷发动机,轴流式具有横截面小,压缩比高的优点,但是需要较高品质的材料——这在1945年左右是不存在的。当今的涡喷发动机均为轴流式。 一个典型的轴流式涡轮喷气发动机图解(浅蓝色箭头为气流流向)图片注释: 1 - 吸入, 2 - 低压压缩, 3 - 高压压缩, 4 - 燃烧, 5 - 排气, 6 - 热区域, 7 - 涡轮机, 8 - 燃烧室, 9 - 冷区域, 10 - 进气口 第六章双轴涡轮喷气发动机 Twin spool turbo-jet engine 第6.1节双轴涡轮喷气发动机的防喘原理和性能优点Avoiding surge occurred and other adventages of Twin spool turbo-jet engine 采用双轴涡轮喷气发动机的主要目的是防止压气机喘振。双轴发动机把一台高设计增压比的压气机分为二台低设计增压比的压气机,分别由各自的涡轮带动。低压压气机与低压涡轮组成低压转子,高压压气机与高压涡轮组成高压转子,双轴发动机的结构方案如图6.1.1。 图6.1.1 双轴发动机简图 为什么双轴发动机在转速降低时有效的防止压气机喘振?这个问题在前面已经讨论过了,现在联系涡轮的工作状态进一步说明如下: 单轴的高设计增压比压气机在非设计状态下工作严重恶化,是由于沿压气机气流通道轴向速度的重新分布所引起的,根据压气机进口和出口流量相等的条件,可以得到 式中A 2、A 3 、c 2z 、c 3z 、ρ 2 和ρ 3 分别代表压气机进出口的面积、气流轴向分速度 和密度。上式可以改写为 由多变压缩过程的关系可得: 式中 n——多变指数 分别用压气机进出口的周向速度u 2和u 3 除上式左边的分子和分母,可得 上两式中K 1和K 2 为常数。在速度三角形中c z /u称为耗量系数。 由上两式可见,压气机增压比的变化将导致压气机进出口轴向速度之比和耗量系数之比也相应地变化。当发动机相似参数变化时,就会产生这种情 况。发动机相似参数的变化可能是由于转速的变化引起的,也可能是在转速不变时压气机进口温度变化引起的,这两种情况没有本质的差别。 由压气机的气流速度三角形可以知道,耗量系数的变化影响着速度三角形的形状,使气流流入压气机叶片的攻角发生变化。例如,压气机进口耗量系数c 2z 降低,将引起第一级压气机叶片的攻角增大;而压气机出口耗量系数c 3z 增加,将引起末级压气机叶片攻角减小。 因此,当发动机转速相似参数降低后,压气机的最前面几级和末后几级都将 偏离它们的设计状态,中间各级由于耗量系数c z 变化不大,因而工作状态变化不大。压气机前后各级的攻角偏离设计状态,首先使压气机级效率降低,进一步发展将会导致压气机喘振。在非设计状态下前后各级工作不协调的现象对于高设计增压比的压气机将更为严重。 通过上述分析,可以知道,要达到在非设计状态下前后各级协调地工作,最有效的方法是使各级的转速相应于各级进口气流轴向速度的重新分布而各自变 化,以保证各级耗量系数c z 不变。然而这在结构上是不可能的,也不需要这样。在一般情况下只要把压气机分成两组就足够了。这就成为双轴压气机和双轴发动机。 当双轴发动机的转速相似参数降低以后,高压转子和低压转子的转速自动地进行调整,使前后各级能够协调工作。为了说明这个现象,再进一步分析压气机和涡轮工作的某些特点。 压气机由设计状态降低转速和增压比时,前后各级的气流轴向速度和耗量系数都将重新分布,前几级的耗量系数降低,攻角加大;而后几级的耗量系数加大, 攻角减小。攻角的改变将引起各级加功量w c,i 的变化。 对于前面几级,攻角加大时,工作轮出口的气流相对速度方向基本不变,因 而气流转角Δβ加大,扭速Δw u 加大。如果是压气机进口温度增加使转速相似参数降低而工作轮切线速度u不变时,级的加功量也加大。 对于后面几级,流入角减小时,将使气流转角Δβ减小,扭速Δw u 减小, 因而级加功量w c,i 减小。 总之,当压气机增压比降低时,低压压气机的加功量w c,l 和高压压气机的加 功量w c,h 之比将加大,即 式中下角注s表示设计状态下的比值。 如果低压压气机和高压压气机用同一个比值降低转速(这在双轴发动机上当然是不可能的,但为了便于分析,姑且这样假设),那末上述加功量比值的变化关系仍然是正确的。因为 小型涡喷发动机制造材料总结 我是王开心,欢迎大家加入CHNJET中国喷气爱好者原地!介于大家对小型涡喷发动机的热爱以及对制造一个属于自己小型涡喷发动机的追求,在此我写下这点总结以备大家在制造和生产小型涡喷发动机的过程中对于制造材料产生疑惑时做以参考,同时在这里也纠正一些刚刚了解到涡喷发动机和金属材料的朋友们的一个直观错误:选择耐高温材料并不单单只看这个金属材料的熔点,而是应多方面考虑到这个金属材料的蠕变强度,热疲劳性,高温抗氧化性以及高温下金属会产生晶粒长大效应等等因素。 相关名词的解释说明——晶粒长大效应:晶粒长大是金属的一种缺陷,晶粒越大,晶界越少,晶界少了金属各部分抵御外界的能力就变小了,因此晶粒长大效应是判断金属在高温下性能好坏的重要指标。 大家在制造小型涡喷发动机的过程中最能接触到的金属材料我总结为以下几种:304不锈钢,316L不锈钢,310S不锈钢,NAS800,NAS600和K418耐高温合金。下面对上述几种材料在加工和生产中容易遇到的问题和使用中容易遇到的问题做以介绍。 首先304不锈钢,316L不锈钢,310S不锈钢,NAS800,NAS600都属于“奥氏体不锈钢”奥氏体不锈钢具有很高的耐蚀性,良好的冷加工性和良好的韧性、塑性、焊接性和无磁性,下面我们就来分析一下这几种金属在制造微型涡喷发动机时所要了解到的一些特性。 SUS304 304不锈钢介绍:304不锈钢由于含碳量较低,因而有良好的加工成型性和抗氧化性,同时该钢具有良好的焊接性能,适用于各种方法的焊接(备注:该钢焊接后不需进行热处理工艺)。 304不锈钢的抗氧化特性:1,该钢在700-800℃氧化时具有优异的抗氧化性能,属于完全抗氧化级。2,该钢在900℃时表面形成的氧化膜开始脱落,属于抗氧化级。3,该钢在1000℃时属于次抗氧化级。304不锈钢管最高使用温度在750度-860度但是,实际上达不到860度这么高。450度时有个临界点,情况如下:304不锈钢不易保持在450到860度,因为在450度以上的时候,会稀释碳周围的铬,形成碳化铭,造成贫铬区,从而改变不锈钢性能材质;而且,450的温度外加屈服力会使得奥氏体向马氏体转化。说简单通俗一点,经常在450度以上环境下使用,304不锈钢的性能和结构都发生变化。 总结得出:304不锈钢在900℃以下的热空气中具有稳定的抗氧化性,同时在900℃时304不锈钢具有较小的晶粒尺寸,在800-1000℃时产生了奥氏体晶粒长大效应,加温为1000℃时,晶粒的平均截距开始增大。所以在制造小型涡喷发动机时如果设计温度在600-900℃时不建议长期使用304不锈钢。但是,在模友制造过程中 如果受到经费的限制可以考虑用304不锈钢制造一个低推力的小型涡喷发动机的主轴,燃烧室及尾喷口。 SUS316L 产品名称: 微型涡轮喷气发动机 规格型号: 包装说明: 多种规格和型号的微型喷气发动机,推力60kg,40kg,12kg,6kg,能满足不同需要。 本实用新型涉及的一种微型涡轮喷气发动机,它包括有外壳、轴承、转轴、进气外定子、进气定子、轴套、尾排气定子、整流罩、尾轴螺母、排气定子、排气叶轮、控制装置,它还包括有前轴螺母、大轴套、燃烧室,所述转轴的前轴伸端和后轴伸端设有外螺纹,在转轴的前轴伸端的外螺纹上旋有前轴螺母,并且在转轴上向后依次设置有进气叶轮、轴套、一对支撑轴承、轴套、排气叶轮,在后轴伸端的外螺纹上旋有尾轴螺母,所述进气叶轮和排气叶轮与转轴相固定连接;由于采用了本设计方案,提高了航模发动机推动力,大大提高了航模飞行的性能,拓展了航模在现代战争、军事演习和提高军事演练技能上发挥其重要的作用 20CM的涡扇发动机存在使用型号,但全是军用型号,用于某些巡航导弹的。也正因为如此,具体的数值保密,无法知道。但两位工程师大概估算了一下,根据构型不同,最大推力应当在200磅(离心式压气机构型),至400磅(轴流式压气机构型)之间。 航模协会的人说,用于航模的涡喷发动机口径4-8厘米。最大推力20-40公斤,相当吓人。他有一架装备4.3厘米口径涡喷发动机的模型,自重1.6公斤,最大飞行速度可达350公里/小时。 30厘米直径,10000牛?差不多一吨的推力? 双路式涡轮喷气发动机 百科名片 涡轮发动机 涡轮发动机通过增加空气流过发动机的速度来产生推力。它包括进气道,压缩器,燃烧室,涡轮节,和排气节。 如图1 涡轮发动机相比往复式发动机有下列优点:振动少,增加飞机性能,可靠性高,和容易操作。 涡轴发动机概况

航模涡轮喷气发动机制造安装

喷气发动机原理简介

第六章 双轴涡轮喷气发动机

小型涡喷发动机制造材料总结

微型涡轮喷气发动机

涡轮发动机类型

涡轮发动机是根据它们使用的压缩器类型来分类的。压缩器类型分为三类:离心流式,轴流式,和离心轴流式。离心流式发动机中进气道空气是通过加速空气以垂直于机器纵轴的方向排出而得到压 缩的。轴流式发动机通过一系列旋转和平行于纵轴移动空气的固定翼形而压缩空气。离心轴流式设计使用这两类压缩器来获得需要的压缩。 空气经过发动机的路径和如何产生功率确定了发动机的类型。有四种类型的飞机涡轮发动机-涡轮喷气发动机,涡轮螺旋桨发动机,涡轮风扇发动机和涡轮轴发动机。 涡轮喷气发动机

涡轮喷气发动机包含四节:压缩器,燃烧室,涡轮节,和排气节。压缩器部分空气以高速度通过进气道到达燃烧室。燃烧室包含燃油入口和用于燃烧的点火器。膨胀的空气驱动涡轮,涡轮通过轴连接到压缩器,支持发动机的运行。从发动机排出加速的排气提供推力。这是基本应用了压缩空气,点燃油气混合物,产生动力以自维持发动机运行,和用于推进的排气。 涡轮喷气发动机受限于航程和续航力。它们在低压缩器速度时对油门的反应也慢。 涡轮螺旋桨发动机

涡轮螺旋桨发动机是一个通过减速齿轮驱动螺旋桨的涡轮发动机。排出气体驱动一个动力涡轮机,它通过一个轴和减速齿轮组件连接。减速齿轮在涡轮螺旋桨发动机上是必须的,因为螺旋桨转速比发动机运行转速低得多的时候才能得到最佳螺旋桨性能。涡轮螺旋桨发动机是涡轮喷气发动机和往复式发动机的一个折衷产物。涡轮螺旋桨发动机最有效率的速度范围是250mph到400mph(英里每小时),高度位于18000英尺到30000英尺。它们在起飞和着陆时低空速状态也能很好的运行,燃油效率也好。涡轮螺旋桨发动机的最小单位燃油消耗通常位于高度范围25000英尺到对流层顶。 涡轮风扇发动机

涡轮风扇发动机的发展结合了涡轮喷气发动机和涡轮螺旋桨发动机的一些最好特征。涡轮风扇发动机的设计是通过转移燃烧室周围的次级气流来产生额外的推力。涡轮风扇发动机旁路空气产生了增强的推力,冷却了发动机,有助于抑制排气噪音。这能够获得涡轮喷气型发动机的巡航速度和更低的燃油消耗。 通过涡轮风扇发动机的进气道空气通常被分成两个分离的气流。一个气流通过发动机的中心部分,而另一股气流从发动机中心旁路通过。正是这个旁路的气流才有术

航空发动机原理与构造复习题

一、选择题 1.燃气涡轮发动机的核心机包括 C 。 A.压气机、燃烧室和加力燃室B.燃烧室、涡轮和加力燃室 C.压气机、燃烧室和涡轮D.燃烧室、加力燃室和喷管 2.在0~9截面划分法中,压气机出口截面是 B 。 A.1—1截面B.3—3截面C.4—4截面D.6—6截面 3.在0~9截面划分法中,燃烧室出口截面是。 C A.1—1截面B.3—3截面C.4—4截面D.6—6截面 4.发动机正常工作时,燃气涡轮发动机的涡轮是_____B____旋转的。 A.压气机带动B.燃气推动 C.电动机带动D.燃气涡轮起动机带动 5.气流在轴流式压气机基元级工作叶轮内流动,其_____C____。 A.相对速度增加,压力下降B.绝对速度增加,压力增加 C.相对速度降低,压力增加D.绝对速度下降,压力增加 6.气流在轴流式压气机基元级整流环内流动,其____C_____。 A.相对速度增加,压力下降B.绝对速度增加,压力增加 C.相对速度降低,压力增加D.绝对速度下降,压力增加 7.气流流过轴流式压气机,其____C_____。 A.压力下降,温度增加B.压力下降,温度下降 C.压力增加,温度上升D.压力增加,温度下降 8.轴流式压气机基元级工作叶轮叶片通道和整流环叶片通道的形状是____C_____。A.工作叶轮叶片通道是扩散形的,整流环叶片通道是收敛形的 B.工作叶轮叶片通道是收敛形的,整流环叶片通道是扩散形的 C.工作叶轮叶片通道是扩散形的,整流环叶片通道是扩散形的 D.工作叶轮叶片通道是收敛形的,整流环叶片通道是收敛形的 9.轴流式压气机基元级工作叶轮和整流环的安装顺序和转动情况是_____B____。A.工作叶轮在前,不转动;整流环在后,转动 B.工作叶轮在前,转动;整流环在后,不转动 C.整流环在前,不转动;工作叶轮在后,转动 D.整流环在前,转动;工作叶轮在后,不转动 10.轴流式压气机基元级工作叶轮和整流环的安装顺序和转动情况是_____B____。A.工作叶轮在前,不转动;整流环在后,转动 B.工作叶轮在前,转动;整流环在后,不转动 C.整流环在前,不转动;工作叶轮在后,转动 D.整流环在前,转动;工作叶轮在后,不转动 11.多级轴流式压气机由前向后,____A_____。 A.叶片长度逐渐减小,叶片数量逐渐增多 B.叶片长度逐渐减小,叶片数量逐渐减小 C.叶片长度逐渐增大,叶片数量逐渐增多 D.叶片长度逐渐增大,叶片数量逐渐减小 12.涡轮由导向器和工作叶轮等组成,它们的排列顺序和旋转情况是___A_____。A.导向器在前,不转动;工作叶轮在后,转动 B.导向器在前,转动;工作叶轮在后,不转动

涡轮喷气发动机

涡轮喷气发动机(Turbojet)(简称涡喷发动机)是一种涡轮发动机。特点是完全依赖燃气流产生推力。通常用作高速飞机的动力。油耗比涡轮风扇发动机高。 涡喷发动机分为离心式与轴流式两种,离心式由英国人弗兰克·惠特尔爵士于1930年取得发明专利,但是直到1941年装有这种发动机的飞机才第一次上天,没有参加第二次世界大战,轴流式诞生在德国,并且作为第一种实用的喷气式战斗机Me-262的动力参加了1944年末的战斗。 相比起离心式涡喷发动机,轴流式具有横截面小,压缩比高的优点,但是需要较高品质的材料——这在1945年左右是不存在的。当今的涡喷发动机均为轴流式。 一个典型的轴流式涡轮喷气发动机图解(浅蓝色箭头为气流流向) 图片注释: 1 - 吸入, 2 - 低压压缩, 3 - 高压压缩, 4 - 燃烧, 5 - 排气, 6 - 热区域, 7 - 涡轮机, 8 - 燃烧室, 9 - 冷区域, 10 - 进气口目录 1 结构 一个典型的轴流式涡轮喷气发动机图解(浅蓝色箭头为气流流向)图片注释: 1 - 吸入, 2 - 低压压缩, 3 - 高压压缩, 4 - 燃烧, 5 - 排气, 6 - 热区域, 7 - 涡轮机, 8 - 燃烧室, 9 - 冷区域, 10 - 进气口 1.1 进气道 1.2 压气机 1.3 燃烧室与涡轮 1.4 喷管及加力燃烧室 2 使用情况 3 基本参数 结构

离心式涡轮喷气发动机的原理示意图 图片注释: 顺时针依次为: 离心叶轮(压缩机),轴,涡轮机,喷嘴,燃烧室 轴流式涡轮喷气发动机的原理示意图 图片注释: 顺时针依次为: 压缩机,涡轮机,喷嘴,轴,燃烧室 进气道 轴流式涡喷发动机的主要结构如图,空气首先进入进气道,因为飞机飞行的状态是变化的,进气道需要保证空气最后能顺利的进入下一结构:压气机(compressor)。进气道的主要作用就是将空气在进入压气机之前调整到发动机能正常运转的状态。在超音速飞行时,机头与进气道口都会产生激波(shockwave),空气经过激波压力会升高,因此进气道能起一定的预压缩作用,但是激波位置不适当将造成局部压力的不均匀,甚至有可能损坏压气机。所以一般超音速飞机的进气道口都有一个激波调节锥,根据空速的情况调节激波的位置。 离心式涡轮喷气发动机的原理示意图图片注释: 顺时针依次为: 离心叶轮(压缩机),轴,涡轮机,喷嘴,燃烧室 两侧进气或机腹进气的飞机由于进气道紧贴机身,会受到附面层(boundary layer,或邊界層)的影响,还会附带一个附面层调节装置。所谓附面层是指紧贴机身表面流动的一层空气,其流速远低于周围空气,但其静压比周围高,形成压力梯度。因为其能量低,不适于进入发动机而需要排除。当飞机有一定迎角(angle of attack,AOA)时由于压力梯度的变化,在压力梯度加大的部分(如背风面)将发生附面层分离的现象,即本来紧贴机身的附面层在某一点突然脱离,形成湍流。 湍流是相对层流来说的,简单说就是运动不规则的流体,严格的说所有的流动都是湍流。湍流的发生机制、过程的模型化现在都不太清楚。但是不是说湍流不好,在发动机中很多地方例如在燃烧过程就要充分利用湍流。 压气机 压气机由定子(stator)叶片与转子(rotor)叶片交错组成,一对定子叶片与转子叶片称为一级,定子固定在发动机框架上,转子由转子轴与涡轮相连。现役涡喷发动机一般为8-

涡喷发动机的工作原理

1.涡喷发动机的工作原理? 涡喷发动机以空气为介质,进气道将所需的的外界空气以最小的流动损失送到压气机;压气机通过高速旋转的叶片对空气压缩做功,提高空气的压力;空气在燃烧室内和燃油混合燃烧,将燃料化学能转变成热能,生成高温高压燃气;燃气在涡轮内膨胀,将热能转为机械能,驱动涡轮旋转,带动压气机;燃气在喷管内继续膨胀,加速燃气,燃气以较高速度排出,产生推力。 2.涡轮发动机的特征,什么是燃气涡轮发动机的特性?发动机特性分哪几种? 特征:发动机作为一个热机,它将燃料的热能转变为机械能,同时作为一个推进器,它利用所产生的机械能使发动机获得推力。 发动机的特性:燃气涡轮发动机的推力和燃油消耗率随发动机转速、飞行高度和飞行速度的变化规律叫发动机特性。发动机特性分为:保持飞机高度和飞机速度不变的情况下,发动机推力和燃油消耗率随发动机转速的变化规律叫发动机转速特性。在给定的调节规律下,保持发动机的转速和飞机速度不变时,发动机的推力和燃油消耗率随飞机的高度的变化规律叫高度特性。在给定的调节规律下,保持发动机的转速和飞行高度不变时,发动机的推力和燃油消耗量随飞机速度(或马赫数)的变化规律叫速度特性。 3.净推力和总推力 根据牛顿第2,第3定律,气流进入发动机和离开发动机的动量发生变化,产生推力。 净推力:取决于离开发动机的燃气动量与进来的空气动量加进来的燃油动量。净推力还包括喷管出口的静压超过周围空气的静压产生的推力。Fn=Qma(Vj-Va)+Aj(Pj-Pam) 总推力:是指当飞机静止时发动机排气产生的推力,包括排气动量产生的推力和喷口静压和环境空气静压之差产生的附加推力。Fg=Qma(Vj)+Aj(Pj-Pam)。 正常飞行时,压气机、扩压器、燃烧室、排气锥产生向前推力,涡轮、尾喷口产生向后的推力。 4.影响热效率的因素? 热效率表明,在循环中加入的热量有多少变为机械功。影响因素有:加热比(涡轮前燃气总温),压气机增压比,压气机效率和涡轮效率。加热比、压气机效率和涡轮效率增大,热效率也增大。压气机增压比提高,热效率增大,当增压比等于最经济增压比时,热效率最大,继续提高增压比,热效率反而下降。热效率也称做内效率。 5.进气道的作用?什么是进气道总压恢复系数? 一是尽可能多的恢复自由气流的总压并输送该压力到压气机,这就是冲压恢复或压力恢复;二是提供均匀的气流到压气机使压气机有效地工作。进气道出口截面的总压与进气道前方来流的总压比值,叫做进气道总压恢复系数,该系数是小于1的数值,表示进气道的流动损失。 6.进气道冲压比的定义,影响冲压比的因素? 进气道的冲压比是:进气道出口处的总压与远方气流静压的比值。冲压比越大,说明空气在压气机前的冲压压缩程度越大,影响冲压比因素:流动损失,飞行速度和大气温度。(大气密度、高度、发动机转速):当大气温度和飞行速度一定时,流动损失大,则冲压比下降;当大气温度和流动损失一定时,飞行速度越大,则冲压比增加;当飞行速度和流动损失一定时,大气温度上升,则冲压比下降。 7.压气机分哪两种?目前燃气涡轮发动机中常采用哪一种,为什么? 离心式和轴流式。目前燃气涡轮发动机中常采用轴流式压气机。这是因为轴流式压气机具有下述优点:总的增压比高,压气机效率高,单位面积的流通能力高,迎风面积小,阻力小。缺点:单级增压比低,结构复杂 离心式优点:单级增压比高,压气机稳定工作范围宽,结构简单可靠,重量轻,长度短,起动功率小,缺点:流动损失大,效率低,单位面积的流通能力低,迎风面积大,阻力大 8.进口导向叶片的功能是什么?决定进入压气机叶片气流攻角的因素是什么? 为了保证压气机工作稳定,有的在第1级工作叶轮前还有一排不动的叶片称为进口导向叶片。其功能是引导气流的流动方向产生预旋,使气流以合适的方向流入第1级工作叶轮。决定因素是:工作叶轮进口处的绝对速度(包括大小和方向),压气机的转速。 9.简要说明空气在多级压气机中的流动。 基元级的叶栅通道均是扩张形的。在叶轮内,绝对速度增大,相对速度减小。同时,总压、静压和总温、静温都升高;在整流器内,绝对速度减小;静压和静温升高,总压略有下降,总温保持不变。由此可见,空气流过基元级时,不仅在叶轮内受到压缩,而且在整流器内也受到压缩。

最新航空发动机构造复习题

一、填空题(请把正确答案写在试卷有下划线的空格处) 容易题目 1. 航空涡轮发动机的五大部件为进气装置;压气机;燃烧室;涡轮和排气装置;其中“三大核心”部件为:压气机;燃烧室和涡轮。 2. 推力是发动机所有部件上气体轴向力的代数和。 3. 轴流式压气机转子的组成盘;鼓(轴)和叶片。 4. 压气机转子叶片的组成:叶身和榫头。 5. 压气机叶片的榫头联结形式有销钉式榫头;燕尾式榫头;和枞树形榫头。 6. 压气机静子的固定形式T形(或者燕尾形)榫头;柱形榫头和焊接在中间环或者机匣上。 7. 燃气涡轮的组成:转子;静子和冷却系统。 8. 涡轮叶片的特点剖面厚;弯曲大;和内腔有冷却通道。 9. 涡轮不可拆卸式盘轴联接的方案有径向销钉联接方案;盘、轴焊接联接方案和盘轴整体方案 10. 燃烧室的基本类型有:分管式;环管式;环形式;回流式和折流式。 11. 火焰筒的组成:涡流器;筒体及传焰管(连焰管) 12. 加强的盘式转子是在盘式转子的基础上增加了定距环和将轴加粗。 13. 在压气机的某些截面放气的目的是防止压气机发生喘振 14. 燃气涡轮发动机压气机的作用是提高空气压力。 15. 燃气涡轮发动机燃烧室的作用是燃油与空气混合并进行燃烧,提高燃气的温度。 16. 燃气涡轮发动机加力燃烧的作用是加力时,燃油与空气混合并进行燃烧,提高喷管前燃气的温度 17. 燃气涡轮发动机喷管的作用是燃气在其中膨胀加速,高速喷出。 18. 外涵道是涡轮风扇发动机的附件。 19. 燃气涡轮发动机附件机匣的作用是安装和传动附件 20. 影响喷气发动机推力的因素有空气流量和流过发动机的气流的速度增量。 21. 燃气涡轮发动机中,组成燃气发生器的附件有压气机、涡轮和燃烧室。 22. 航空发动机压气机的功用是提高气体压力。 23. 航空发动机压气机可以分成轴流式、离心式和组合式等三种类型。 24. 轴流式压气机叶栅通道形状是扩散形。 25. 轴流式压气机级是由工作叶轮和整流环组成的。 26. 在轴流式压气机的工作叶轮内,气流相对速度减小,压力、密度增加。 27. 在轴流式压气机的整流环内,气流绝对速度减小,压力增加。 28. .多级轴流式压气机由前向后,叶片长度的变化规律是逐渐缩短。 29. 气流M数的定义是某点气流速度与该点音速的比值,称为该点的气流M数。 30. 在绝能条件下,要使亚音速气流加速,必须采用收敛形管道。 31. 在绝能条件下,要使超音速气流加速,必须采用扩散形管道。 32. 在绝能条件下,要使气流从亚音速加速到超速,必须采用先收敛后扩散的管道。 33. 在绝能条件下,要使亚音速气流减速,必须采用扩散形管道。 34. 压气机增压比的定义是压气机出口压力与进口压力的比值。 35. 压气机增压比的大小反映了气流在压气机内压力提高的程度。 36. 压气机由转子和静子等组成。 37. 压气机转子可分为鼓式、盘式和鼓盘式。 38. 压气机转子可分为鼓式、盘式和鼓盘式。 39. 压气机转子可分为鼓式、盘式和鼓盘式。 40.压气机的盘式转子可分为盘式和加强盘式。 41.压气机转子叶片上的凸台的作用是防止叶片振动。 42.压气机转子叶片通过燕尾形榫头与轮盘上的燕尾形榫槽连接在轮盘上。 43.多级轴流式压气机由前向后,转子叶片的长度的变化规律是逐渐缩短。 44.压气机进口可变弯度导流叶片(或可调整流叶片)的作用是防止压气机喘振。 45.压气机是安装放气带或者放气活门的作用是防止压气机喘振 46.采用双转子压气机的作用是防止压气机喘振。 47.压气机进口整流罩的功用是减小流动损失。 48.压气机进口整流罩做成双层的目的是通加温热空气 49.涡轮的功用是把高温、高压燃气的部分热能、压力能转变为旋转地机械功从而带动压气机和其他附件工作 50.涡轮叶片一般通过枞树形榫头与轮盘上的榫槽连接到轮盘上。 51.为了冷却涡轮叶片,一般把叶片做成空心的,通冷却空气。 52.涡轮叶片带冠的目的是减小振动。 53.在两级涡轮中,一般第二级涡轮叶片更需要带冠。 54.空气—空气热交换器的功用是利用外涵道的空气给冷却涡轮的空气降温 55.航空发动机的燃烧室可以分为分管形、环管形和环形。 56.航空发动机的燃烧室可以分为分管形、环管形和环形。 57.航空发动机的燃烧室可以分为分管形、环管形和环形。 12.鼓式转子的优点是抗弯刚性好,结构简单。 三选一 1.加力燃烧室前的气流参数不变,那么,发动机的推力是: A 。 A.增大; B.减小; C.不变 2.直通管气体力恒指 A 方向 A.收敛; B.扩散; C.直径 3.卸荷使发动机推力 B 。 A.增大; B. 不变; C. 减小 4.涡桨发动机承受的总扭矩为 B 。 A.零; B.不为零; C.与螺旋桨扭矩无关 5.发动机转子所受的陀螺力矩是作用在 A 。 A.静子上; B.转子上; C.飞机机体上 6.在恰当半径处 C 。 A.盘的变形大于鼓的变形; B.盘的变形小于鼓的变形; C. 盘的变形等于.鼓的变形 7.涡喷发动机防冰部位 A 。 A.进口导流叶片; B.压气机转子叶片; C.涡轮静子叶片 8.涡轮叶片榫头和榫槽之间的配合是 B 。 A.过渡配合; B.间隙配合; C.过盈配合 9.首当其冲地承受燃烧室排出的高温燃气的部件是A 。 A.涡轮一级导向器; B. 涡轮二级导向器; C. 涡轮三级导向器 10.加力燃烧室的功用是可以 C 。 A.节能; B.减小推力; C.增大推力 四选一 1.燃气涡轮发动机的核心机包括 C 。 A.压气机、燃烧室和加力燃室B.燃烧室、涡轮和加力燃室 C.压气机、燃烧室和涡轮D.燃烧室、加力燃室和喷管 答案:C。 2.下列发动机是涡轮喷气发动机的是 D 。 A.АЛ—31ФB.Д—30 C.WJ—6 D.WP—13 答案:D。 3.下列发动机属于涡轮风扇发动机的是_____A____。 A.АЛ—31ФB.WP—7 C.WJ—6 D.WP—13 答案:A。 8.发动机正常工作时,燃气涡轮发动机的涡轮是____ B.燃气推动____旋转的。 9.气流在轴流式压气机基元级工作叶轮内流动,其____C_ C.相对速度降低,压力增加____。 10.气流在轴流式压气机基元级整流环内流动,其__C_______。A.相对速度增加,压力下降B.绝对速度增加,压力增加C.相对速度降低,压力增加D.绝对速度下降,压力增加答案:C。 11.气流流过轴流式压气机,其_____C____。 A.压力下降,温度增加B.压力下降,温度下降 精品文档

燃气涡轮发动机

燃气涡轮发动机 1.压气机、燃烧室、涡轮称为燃气发生器,燃气发生器又称为核心机。 2.发动机压力比EPR:低压涡轮出口总压与低压压气机进口总压之比,同气流通过发动机的 加速成比例。表征推力。 发动机涵道比:指涡扇发动机通过外涵的空气质量流量与通过内涵的空气质量流量之比。 涵道比为1左右是低涵道比,2~3左右是中涵道比,4以上的高涵道比。低涵道比发动机产生推力是热排气高温高压。高涵道产生推力是风扇。 风扇转速n1:对于高涵道比涡扇发动机,由于风扇产生的推力占绝大部分,风扇转速也是推力表征参数。 3.总推力是指当飞机静止时发动机产生的推力,包括由排气动量产生的推力和喷口静压和环 境空气静压之差产生的附加推力。 4.当量轴功率ESHP:计算总的功率输出时,轴功率加上喷气推力的影响。 5.进气道的流量损失用进气道的总压恢复系数σi表示:σi = p1*/ p0* (进气道出口截面 总压 / 进气道前方来流总压) <1 6.喘振:压气机喘振是气流沿压气机轴线方向发生的低频率、高振幅的振荡现象。喘振的根 本原因是由于气流攻角过大,使气流在叶背处发生分离,而且这种气流分离严重扩展至整个叶栅通道。 7.VSV偏开导致高压压气机流量系数变大,气流在压气机叶盆会发生偏离,形成涡流状态; 高压压气机会变轻,高压压气机转速上升,由于高压压气机出现涡轮状态,导致压气机进气量下降,此时风扇的流量系数下降,会在风扇和低压压气机叶片背处出现分离,发生喘振现象,之后风扇和低压压气机所需的功率上升,低压转子呈减速降低趋势。为保证发动机风扇的转速不变,发动机控制系统就会增加燃油流量,t3*与EGT上升,涡轮做功能力上升,保证风扇转速n1不变,n2上升。 8.防喘措施:防止压气机失速和喘振的方法常用:放气活门、压气机静止叶片可调和采用多 转子。 9.压气机结构的核心是转子组件和机匣。

涡轮喷气发动机转速特性实验

《涡轮喷气发动机转速特性实验》 实验指导书

发动机控制实验室2006年3月

涡轮喷气发动机转速特性实验 1试验目的 测定涡喷发动机转速特性。即在地面台架试车条件下(飞行M=0、飞行高度H=0),测量发动机的推力F、耗油率sfc、压气机增压比 k*、排气温度T4*、空气流量ma随发动机转速n的变化关系。 2实验设备 2.1实验发动机 本试验所用发动机为MAи-201单轴涡喷发动机。该发动机为莫斯科航空学院在涡轮起动机TC-21的基础上制造的,将涡轮起动机带减速器的自由涡轮拆下,换上收敛喷管,在发动机的进口安装了带测量段的进气装置,改装成涡喷发动机。发动机的压气机为一级带导风轮的离心式压气机,燃烧室为带四个单独头部的环形燃烧室,燃油经过四个离心式喷嘴向燃烧室供油。MAи-2 01发动机采用单级涡轮和收敛形尾喷管。 发动机在最大状态工作时的主要参数如下: 发动机转速:50500rpm 增压比: 2.0 涡轮前温度:850°C 空气流量: 1.2kg/s 2.2试车台架 试验台采用弹簧片式的台架,其构造如图1所示。由活动框架1(动架)和固定底架2(定架)两部分组成,动架和定架靠四片弹簧片3相连接,发动机装在动架上。定架用螺钉与地基相连,测力系统测力计4固定在定架上,活塞杆5与动架相连。当发动机工作时,推力通过两侧支架传到动架,通过动架又传递给测力计,实验时根据推力表指示数据查推力校准曲线,即可得到发动机推力。推力校准曲线是根据对发动机台架的校准结果绘制而成的(见图3)。 为了测量空气流量,在发动机的压气机前安装了进气流量管6。 2.3操纵台 操纵台上安装有发动机油门操纵杆,控制和监视发动机工作的开关和仪表,以及测量发动机数据的仪器、仪表。 2.4燃油系统 燃油系统如图2所示,包括油路开关1、油滤2、燃油泵3、油门操纵杆4、油路开关5、油滤6、燃油压力传感器7、测量燃油消耗率的涡轮流量计8等。 2.5监控与测量仪表 2推力表:为一个毫伏表,发动机推力通过推力传感器将推力转换为电压信号。

涡轮轴发动机的诞生

涡轮轴发动机的诞生 涡轮轴发动机首次正式试飞 是在1951年12月。作为直升机的新型动力,兼有喷气发动机和螺旋桨发动机特点的涡轮轴令直升机的发展更进一步。当时涡轮轴发动机还划入涡轮螺桨发动机一类。随着直升机的普及和其先进性能的体现,涡轮轴发动机逐渐被视为单独的一种喷气发动机。 在1950年时,透博梅卡(Turbomeca)公司研制成“阿都斯特 -1”(Artouste-1)涡轮轴发动机。该发动机只有一级离心式叶轮压气机,有两级涡轮的输出轴,功率达到了206千瓦(280轴马力),成为世界上第一台实用的直升机涡轮轴发动机。首先装用这种发动机的是美国贝尔直升机公司生产的Bell47(编号为XH-13F),1954年该机首飞。到了50年代中期,涡轮轴发动机开始为直升机设计者所大量采用。 涡轮轴发动机的原理 涡轮轴发动机与涡轮螺旋桨发动机相似,曾经被划入同一分类。它们都由涡轮喷气发动机演变而来,涡桨发动机驱动螺旋桨,涡轮轴发动机则驱动直升机的旋翼轴获得升力和气动控制力。当然涡轮轴发动机也有自己的特色:通常带有自由涡轮,而其他形式的涡轮喷气发动机一般没有自由涡轮。 涡轮轴发动机具有涡轮喷气发动机的大部分特点,也有着进气道、压气机、燃烧室和尾喷管等基本组件。其特有的自由涡轮位于燃烧室后方,高能燃气对自由涡轮作功,通过传动轴、减速器等带动直升机的旋翼旋转,从而升空飞行。自由涡轮并不像其他涡轮那样要带动压气机,它专门用于输出功率,类似于汽轮机。做功后排出的燃气,经尾喷管喷出,能量已经不大,产生的推力很小,包含的推力大约仅占总推力的十分之一左右。因此,为了适应直升机机体结构的需要,涡轮轴发动机喷口可灵活安排,可以向上,向下或向两侧,而不一定要向后。尽管涡轮轴发动机内,带动压气机的燃气发生器涡轮与自由涡轮并不机械互联,但气动上有着密切联系。对这两种涡轮,在气体热能分配上,需要随飞行条件的改变而适当调整,从而取得发动机性能与直升机旋翼性能的最优组合。 涡轮轴发动机剖视示意图

第二代喷气发动机以为加力式涡轮喷气发动机为主,图331是

第二代喷气发动机以为加力式涡轮喷气发动机为主,图3.3.1是加力式涡轮喷气发动机的示意图。第二代发动机中也有一些加力式涡轮风扇发动机(简称加力涡扇发动机),例如美 1-超声速进气道 2-压气机 3-燃烧室 4-涡轮 5-加力燃烧室 6-尾喷管 图3.3.2 加力式涡喷发动机 国的F111是世界上第一种装有涡轮风扇发动机(TF30)的战斗机,1966年投入使用。英国的F-4鬼怪式战斗机装有斯贝MK.202涡轮风扇发动机代替J79涡轮喷气发动机,1968年投入使用。第二代发动机的推力/重量比为5~6,可以使飞机的最大飞行马赫数 M达到 max 2.0~2.5。 20世纪70年代初,美国研制成推重比为8.0一级的加力式涡轮风扇发动机 F100-PW-100,1974年装有2台这种发动机的F-15战斗机投入使用。使喷气发动机迈入第三代的新阶段。从1974年到21世纪初期,装有第三代喷气发动机的战斗机都是战斗机中的主力,其典型代表列于表3.3.3,结构简图表示于图3.3.3。 图3.3.3 加力式涡轮风扇发动机结构简图

第四代战斗机要求发动机的推重比要在10以上,采用矢量推力喷管,有良好的隐身能力等。 第四代发动机的典型代表列于表3.3.4。 活塞式发动机/螺旋桨动力装置的经济性好,主要是因为在低飞速度度时螺旋桨的效率高,但活塞式发动机笨重、推力差性能差,不适于高速飞行;涡轮喷气发动机适于高速飞行,但低飞速度时经济性差。民用飞机侧重经济性,又要适当提高飞行速度,故20世纪40年代后期便出现了涡轮螺旋桨发动机(简称涡桨发动机)。涡桨发动机可以看成是涡喷发动机与活塞式动力装置的组合,既有螺旋桨的高效率又有涡喷发动机质量轻和推力性能好的优点。图3.3.4是涡桨发动机的原理图,发动机的基本部件与涡喷发动机一样,由进气道、压气机、燃烧室、涡轮和尾喷管组成。不同的是,涡桨发动机的动力涡轮用来驱动螺旋桨,推力主要由螺旋桨产生,动力涡轮后的气流还有较高的能量,经尾喷管排出时的速度虽然远小于涡喷发动机的排气速度,但仍然高于飞行速度,故发动机本身也产生一定的反作用推力。 20世纪50年代60年代涡桨发动机广泛用于民用和军用运输机,20世纪末期欧洲8国计划设计的A400M 军用运输机采用4台涡轮螺浆发动机。 直升机用的发动机,在20世纪50年代中期以前都是活塞式发动机,之后,涡轮轴发动机(简称涡轴发动机)开始用于直升机。60年代后,新的直升机几乎完全都采用涡轮轴发动机。图3.3.5为涡轴发动机原理图。发动机本身与涡桨发动机没有什么差别,不同的只是动力涡轮的功率驱动旋翼,旋翼产生直升机需要的升力和拉力,动力涡轮后的气流能量较低,排气管出口的速度较小,发动机本身基本上不产生反作用推力。 图3.3.4涡浆发动机原理图