旋流燃烧器数值模拟和优化改造

第37卷第4期2006年7月

锅 炉 技 术

BOIL ER TECHNOLO GY

Vol.37,No.4

J ul.,2006

收稿日期:20050519

作者简介:赵振宙(1982),男,内蒙古集宁市人,博士研究生,现从事能源环保、数值建模、流体计算的工作。

文章编号: CN311508(2006)04004906

旋流燃烧器数值模拟和优化改造

赵振宙1, 赵振宁2, 孙 辉2

(1.东南大学洁净煤发电及燃烧技术教育部重点实验室,江苏南京210096;

2.华北电力科学研究院有限责任公司锅炉所,北京100045)

关键词: 旋流燃烧器;数值模拟;优化改造

摘 要: 某电站煤粉锅炉采用旋流燃烧器,在运行中燃烧器出现调节能力差的问题。针对此情况,我们分别按照分析缺陷、虚拟改造以及优化改造3个步骤进行研究,以及对应的3个不同工况进行了数值模拟计算。运用k 2ε数学模型,并借助Fluent 6.0对单个旋流燃烧器的一、二次风的流场进行三维数值模拟计算。通过数值模拟我们对旋流燃烧器进行了优化改造,并通过有限的但是精确的现场测试数据对比,很好地验证了本次数值模拟的准确性。

中图分类号: T K 223.23 文献标识码: A

1 前 言

燃烧器在电站锅炉中起着关键性的作用,它决定着燃料的着火及已经着火后燃烧的稳定等等。它的设计和运行是决定燃烧器设备的经济性和可靠性的主要因素。因此燃烧器必须具备组织良好的空气动力场,保证煤粉及时着火和稳定燃烧;运行可靠;较好的燃料适应性,便于调节等基本特点。某电厂锅炉为W GZ1004/18.4-2型,系武汉锅炉厂生产制造的亚临界、一次中间再热、自然循环汽包炉。锅炉采用单炉膛、平衡通风、双调风轴向旋流燃烧器、前墙布置。使用的燃烧器特点为带有煤粉浓缩装置的双通道轴向可调旋流煤粉燃烧器,该燃烧器自从投运以来一直存在着燃烧调节能力差的问题。从冷态空气动力场的情况来看,表现为内二次风严重不足,即使改变内二次风套筒进行调节,其变化也不明显。为了改变这种状态,电厂已经把风箱内内二次风风口面积加大,在三角形风口处均匀地加了4个长方形风口,但是内二次风依然不足。

随着计算流体力学的发展,CFD 已成为研究流体力学的主要手段。从计算结果与实验结果对比看,数值模拟无论在时间和精度上均有优势,并具有可视性,能够比试验更全面地了解流场的变化情况。为了探究其中的原因,我们在本

文中以Fluent 软件为计算平台,对旋流燃烧器进行模拟计算,达到优化改造的结果。

2 燃烧器概括

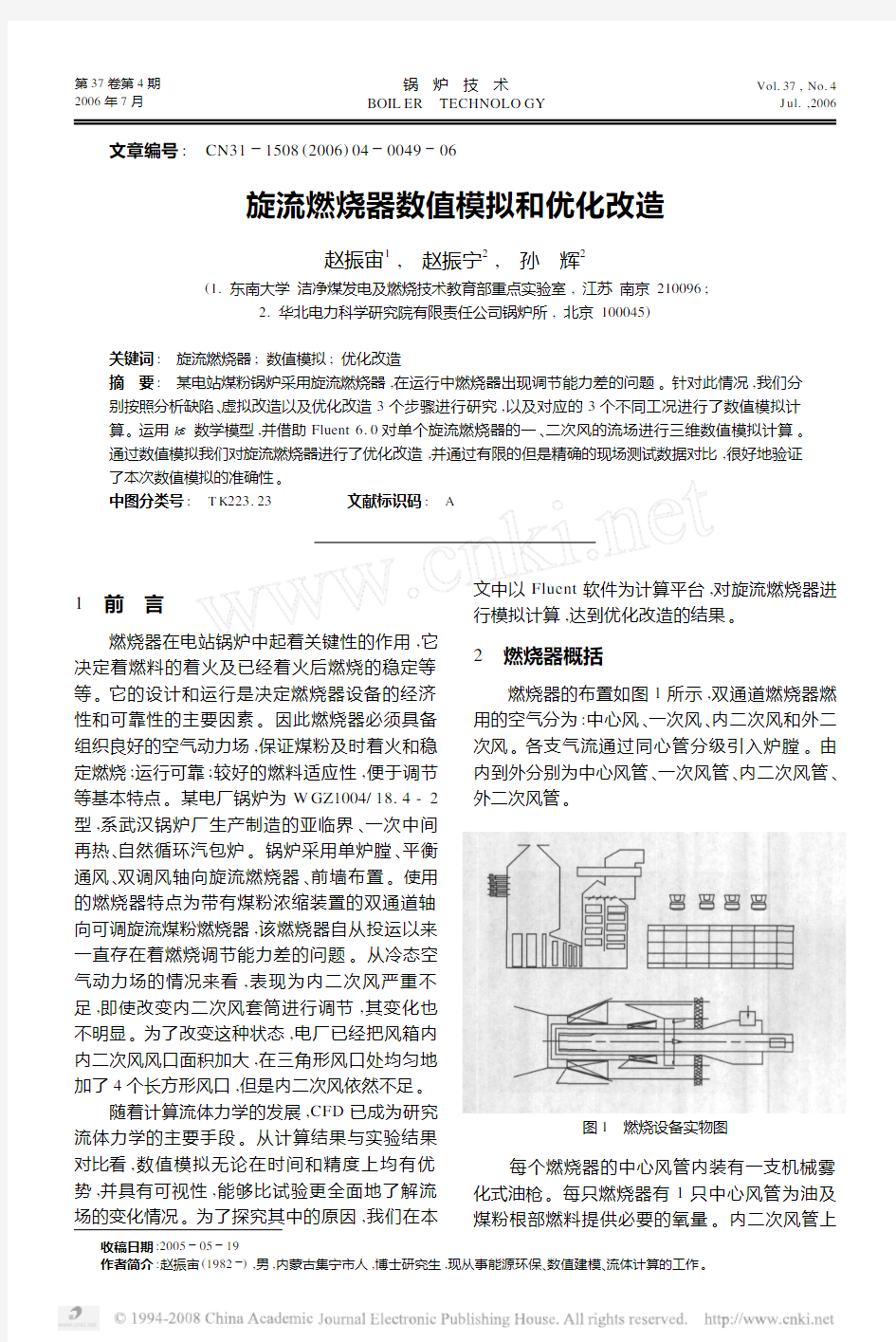

燃烧器的布置如图1所示,双通道燃烧器燃用的空气分为:中心风、

一次风、内二次风和外二次风。各支气流通过同心管分级引入炉膛。由内到外分别为中心风管、一次风管、内二次风管、外二次风管。

图1 燃烧设备实物图

每个燃烧器的中心风管内装有一支机械雾

化式油枪。每只燃烧器有1只中心风管为油及煤粉根部燃料提供必要的氧量。内二次风管上

锅 炉 技 术 第37卷

开有6个三角形的风口,以便空气进入内二次风

管。内、外二次风比例由内二次风套筒控制。外二次风管直接与大风箱相连,使得空气能够直接进入外二次风管道。内二次风和外二次风管的锥状管段分别装有空气旋流发生器。从燃烧器前可对内二次风旋流发生器进行调节,通过推进或收回锥状管段内的叶片可确保内二次风达到最佳的旋流强度。

3 CFD 模拟

3.1几何模型

为了验证燃烧器出口在炉膛内各个喷口出

来的风的混合情况,特别在燃烧器出口后加了一段炉内的空间,炉内的计算部分为直径3m ,长3m 的区域,基本上包含了回流区,使流体在出口处达到较稳定的理想状态。在二次风入口处,由于燃烧器是作为一个整体布置在二次风箱内的,所以把二次风箱的一部分也作为计算的空间。同时,为了减少网格的数量,并考虑到二次风箱属于大空间,其内的流动不是我们所主要关心的。因而,在我们计算中,二次风箱只是在外二次风叶片入口处及内二次风入口处各加了一部分。这样,我们的计算区域由燃烧器、二次风箱部分及部分炉内空间构成,图1为按1∶1比例构造的燃烧器平面实物图,图2为我们计算的几何三维网格图

。

图2 燃烧器的三维模型

3.2数学模型

采用雷诺平均的Navier 2Stocks 方程作为控

制方程,湍流模型采用标准k 2

ε方程,二阶精度,k 2

ε模型通用形式如式(1)。以及基于控制容积守恒的有限差分法将计算域划分成离散的控制容积,对控制方程进行离散化求解、迭代求解,其

收敛条件为二次能量计算余差<10-6,其他计算余差为<10-3。差分的一般形式如式(2)

99X i (ρu i <)=99X i (τ<

9<9X

)

+S <(1)

式中:<———分别代表气相速度的3个分量u 、v 、

w ,以及湍流动能k 和湍流耗散能ε;

τ<———是有效湍流扩散系统;S <———气相流场自身的源项。其各项具体意义请见文献[1]。 a p

+a T (2)式中:<———变量; a ———系数; b ———离散化方程的源相。3.3计算条件 近壁面处采用壁面函数修正。固体壁面采用无速度滑移和无质量渗透边界条件,即相对固体壁面的气流切向分速度和法向分速度为0。由于近壁处存在层流地层,故壁面处的湍动能k 和湍动能耗散率ε亦为0。燃烧器入口条件可以按照一、二次风的流量算出其平均速度,工质流入时的温度,入口处的压力值及该处的湍动能。由于燃烧器属于管流,受管子本身尺寸的影响,涡不能自由地发展,所以管流一般属于弱湍流,给出其湍流强度为2%。湍流耗散强度由涡长给定。根据经验,长度为当量直径的0.7%。由于燃烧器入口的压力基本上与炉膛内的压力值相等,取压力值为-100Pa 。3.4研究工况 本文模拟的旋流燃烧器结构较为复杂。为了研究该燃烧器的流动特性及其改造可能性与效果,本次研究主要分别对燃烧器存在的缺陷、假设改造以及最后完善的整个过程进行了数值模拟,分别对应着3种工况。工况1针对原燃烧器的运行工况,按照冷态空气动力场时的参数进行计算,通过观察该燃烧器的流动特性分析燃烧器的不足之处;工况2是一个虚拟假设的工况,我们根据工况1的计算分析结果,在模拟计算中把内二次风入口压力提高一些,主旨是为了观测一下入口压力对于内二次风及整个燃烧器旋口后流场的影响;第3个工况是根据第1、第2个工况的结果,在工况2的基础上将外二次风叶片与轴线角度由原来的设计值25°加大到40°。3种工况的具体计算参数见表1。 05 第4期赵振宙,等:旋流燃烧器数值模拟和优化改造表1 3个工况下的计算参数 工 况中心风 一次风风速/m ?s -1外二次风压力/Pa 内二次风压力/Pa 外二次风叶片角度/(° )其 它工况1风速24m/s 25入口压力1000Pa 工况21000Pa 251000150025°工况3 1000Pa 25 1000 1500 40° 出口压力为 -100Pa ,风温20℃ 4 计算结果讨论 4.1缺陷分析 由图3可以看出,在工况1中,当内二次风和中心风到达炉内后,形成的速度场很微弱,看不到有任何回流形成在旋口后。从工况1计算的旋流燃烧器中心面上的压力分布,以及进入炉内空间的压力分布来看,内二次风和外二次风在整个过程中压降很大,特别是在离开旋口后压力就迅速变得很低。从图中我们可以分析得出,燃烧器在运行中,一次风混合流体离开燃烧器旋口后的一段距离内,所形成的中间压力峰谷和周围的压力相比较,压差很小。因此,可知在工况1下,燃烧器形成的回流区很弱,卷吸周围高温烟气的能力不强,不利于组织煤粉燃烧,这就是燃烧器调节能力差的关键原因 。 图3 整体速度分布 从图4来看,内二次风在经过导叶后最大速 率达到40m/s 左右,但是轴向速度并不大,而且速度衰减得比较快, 在经过外二次风旋流叶片后 图4 旋口处速度分布 的速率已经降到25m/s 左右,在离开燃烧器旋口处的轴向速度几乎等于0,从而可以看到内二次风在此参数运行时,并没有对旋口混合射流形成有效的内回流区起到关键性的作用,此与内二次风设计的最初宗旨不相符合。从图5内二次风的流线可以看出,内二次风在导叶后径向速度很大,旋转很强烈,但是在轴向方向很小,几乎是径向进入旋口 。 图5 内二次风流线 回流区的大小对煤粉气流的着火和火焰的 稳定起着非常重要的作用。但是对于煤粉燃烧器来说,所形成旋转气流的特点对形成回流区的大小、位置都起着重要的作用。旋转气流离开旋口后应具有以下特点:首先旋转气流出口处有内回流区,在出口处轴线上的轴向速度为负值,回流区结束后才变为正值,但是内回流区不能太靠近燃烧器,以免提前着火而烧毁燃烧器;其次,旋转气流在旋口处有较高的径向速度,来形成较大的气流扩展角,以及加强气流的扰动,同时也应具有较高的轴向速度来加强射程,改善风粉后期混合程度。最后,射流扩流角不能太大而形成“开放型气流”。 4.2虚拟改造 工况2是将内二次风的入口压力提高0.5倍,以及中心风的压力变为1000Pa 后模拟的结果。从图6分析可以看出,如果燃烧器在这种虚拟工况下运行的话,基本没有形成回流区。在工况2下, 内二次风在均匀经过导流叶片后旋转进入旋口, 但是中心风的速度和内二次风的轴向速度太大, 1 5 锅 炉 技 术 第37 卷 图6 工况2中心面上总体速度矢量分布 径向速度过小,内二次风几乎是横着离开旋口的,内二次风在旋口形成的扩张角也非常小。一次风和二次风并没有形成混合,出现分离现象。从我们计算的旋口处的速度分布来看,中心风和二次风很突出,轴向速度很大,而径向速度非常小,即表现为二次风和中心风旋流强度很小。气流旋转较弱,使得气流扩展角及回流区减小,回到火焰根部的热烟气量也变少,同时早期的紊流扩散也变弱,混合过程缓慢,不易着火和燃烧。从图7,一次风、内二次风流线和图8全部混合流线中,可以看到同样的现象,在轴向方向只有微微的旋转流动,但是可以看到旋转很快消失,以后速度方向虽有倾斜,但是不构成旋转,总体表 现为混合射流离开旋口后马上就向轴向发展 。 图7 一次风、内二次风流线图 图8 旋口后的流线图 在工况2模拟结果图示中,出现了内二次风和中心风在离开燃烧器旋口进入炉内一段距离后,产生了气流偏斜的情况。根据文献[2]中所述,此情况为燃烧器本身的结构所致,与旋流强度、叶片角度有关,因此这也是旋流燃烧器自身的一个特点。在本文的模拟结果中,出现旋口后的流场不均匀,这是由于一次风是按涡壳式方式进入一次风通道,即在一次风入口处急剧转弯,再经过一次风导叶后形成具有不对称性的旋转气流。同时,加上二次风进入内二次风管时分配不均匀,导致了流经导叶的气流也具有不均匀性,因此在混合风气流离开旋口后在旋转力的作用下就形成了偏斜的情况。而在实际运行中的旋流燃烧器由于结构影响、加工精度以及进风均匀性等因素,同样不同程度造成甚至加重了出口后的风速分布不均匀。 总结工况2和工况1的模拟结果,2种工况的内二次风的流场都偏离我们想要得到的较为理想空气动力场。但是从某种程度上可以说,工况2解决了燃烧器在运行调试中的内二次风不足的现象。因此,为了进一步改造和完善旋流燃烧器的空气动力场,我们根据前2种工况的计算结果获得工况3的最后完善方案。 4.3优化改造 从图(9~11)可以看出前2种工况对燃烧器射流特性的影响。在前2种计算工况中的外二次风的导向叶片角度为25°, 也是原实际电厂运 图9 内二次风出口处的速度矢量图 图10 外二次风出口处的速度矢量图 25 第4期赵振宙,等: 旋流燃烧器数值模拟和优化改造图11 旋口后的速度矢量图 行中的燃烧器外二次风导向角度,我们在本工况 中将燃烧器的外二次风的导向叶片的角度改为40°。外二次风在组织燃烧过程起着重要的作用,外二次风叶片角度的变化则影响着旋流燃烧器旋口后的流体参数、回流区的位置和大小以及速度的衰减、射流的扩张角。二次风叶片角度对中心回流区的影响也比较明显,当二次风叶片角度为25°时,无论有无中心风,均无明显的中心回流区存在。这是由于此时二次风的轴向速度较大,旋流数较小,流量很大,导致了与内部气流混合后射流旋流数较小,不足以形成内部中心回流区。从文献[4]阐述中得知,二次风叶片角为40°是一个比较合理的角度。 图9所示为内二次风导叶出口的速度矢量图,可以看出内二次风在1500Pa 下,经过导叶后的径向速度和轴向速度都较工况1下的速度有明显提高,从而改善了工况1中内二次风轴向速度低的情况。由工况2的虚拟工况计算得出,此种参数下的内二次风满足燃烧器的改善条件。图10是我们截取外二次风流经导向叶片后的速度矢量图,可以发现外二次风的径向速度较工况1也明显提高。从图11在旋口后的速度矢量图中看出,这时的速度分布已经比较完善。从轴向速度来讲,当射流离开旋口时,中间的中心风速度比较低,而且从中心越往外速度越大,最大处达到了40m/s 左右,这样从整体来说,符合旋转气流的基本规律。 为了较好地从图中观看流体的流场计算结果,我们一般将计算结果的矢量图像都倾斜一个角度观看。但是需要补充说明的是,在图9和图10中的底部都出现了一个局部小旋涡,这是一个视觉上的错误显示,在实际模拟结果中和工程应用中都不存在这个小旋涡。在矢量图中,因为矢量线都有一定方向,而且速度越高矢量线也就越长。我们在图中局部小旋涡的地方看到的都是 向同一逆时针方向倾斜的矢量线,而在局部小旋涡处要显示矢量线方向向我、与我们视线相重合以及背向我们的3种矢量线,因此形成了一个小的旋涡,而且由于图10的矢量更长、更密集,形成视觉上的误觉就更明显。 5 改造后实际运行效果 在经过数值模拟计算后,该厂方采纳了我们 的建议,将旋流燃烧器的运行参数按照工况3的计算参数运行,并将外二次风的导向叶片改为40°。经过该厂长期的运行实践证明,改造后的燃烧器彻底改变了原燃烧器的弊病,能够满足正常运行的要求。 为了更好地验证数值模拟的准确性和可靠性,在该厂进行停炉检修时,我们对现场的旋流燃烧器距离出口处1m 的截面流速进行了冷态测试。采用的测量工具为三维热线风速仪,测试的运行工况为前文中介绍的第3种工况。由于从生产安全以及检修时间上考虑,我们的时间都是有限的,所以我们只能做比较粗的测量工作。只在以燃烧器同轴中心为中心,半径为1.5m 的同一个方向上布置了7个有限的测点。在测试过程中,为了避免每个测点数据一定的偶然性,对每个测点在不同时间共测量5次,然后取5次测量值的平均值。图12为测试值和计算值的比较图,图中的计算值也同样为离开旋口1m 处的截面。测点很有限,但其形成的曲线总体上和计算曲线基本相吻合。由此可得改造后的燃烧器的速度分布基本符合旋流燃烧器气流运动特性 。 图12 计算值和测量值比较 6 结论 (1)通过对3种工况的计算分析,我们发现 3 5 锅 炉 技 术 第37卷 原旋流燃烧器出现的内二次风不足的现象受制于内、外二次风参数等多种因素,如内二次风入口压力,以及外二次风的导叶片的角度等。因此要想将燃烧器的气流场合乎理想状态,必须从多方面因素考虑方可达到。 (2)在CFD流体计算中,采用k2ε模型对旋流燃烧器进行模拟,计算模拟结果能够清晰和较为全面的反映旋流燃烧器的流动特性,这表明我们的模型和算法是可行的。 (3)最后通过试验数据和模拟结果进行比较,以及现场实施运行反映,说明此次改造达到了我们对燃烧器调整的目的。参考文献: [1]陶文铨.数值传热学(第二版)[M].西安:西安交通大学出版 社,2001. [2]何佩鏊,赵仲琥,秦裕琨.煤粉燃烧器设计及运行[M].北京: 机械工业出版社,1957. [3]王启杰.对流传热传质分析[M].西安:西安交通大学出版 社,1961. [4]许昌,吕剑虹,曾庆广,等.500MW锅炉旋流燃烧器空气动力 场试验与数值仿真研究[J].中国电机工程学报,2004,24(5). [5]张泽,吴少华,秦裕琨,等.炉内流场中复杂结构喷嘴射流的 近流线数值模拟[J].中国电机工程学报,2001,21(5). [6]蒋利桥,陈恩鉴,林伯川,等.新型煤粉燃烧器冷态流场特性 和热态实验[J].燃烧科学与技术,2002,(5). [7]吴治永,李文彦.某新型旋流燃烧锅炉的数值模拟[J].现代 电力,2004,21(1). The Nume ri c al Simula t i on a nd Re s e arc h of a Doubl e Pa t h2li ne S w irli ng Combus t or ZHAO Zhen2zhou1, ZHAO Zhen2ning2, SUN Hui2 (1.The Key Laboratory of Clean Coal Power Generation and combustion Technology,Ministry of Education of China,Southeast University,Nanjing210096,China; 2.Boiler Institution,Northern China Electric Power Science Academe Limited Corporation,Beijin100045,China) Ke y w ords:swirling combustor; numerical simulation; combustor deformation Abs t rac t:A power plant p ulverized boiler used swirling combustor and happened combustion regulation worse during t he operation.Aim at t his p roblem,based on t hree step s;analysis deficiency,assumption reform and optimization reform we perform combustor rebuild and simulate t he combustor air flow in corresponding t hree working conditions.t he article applied standard k2εmodel and Fluent6.0software to t he numerical simulation of air condition of a swirling combustor in t hree dimensions.Through numerical simulation we make t he combustor optimization reform.Furt hermore t he result s of simulation are very close to t hat of limited and p recise measured data in t he run state of combustor and validate t he simulation. (上接第48页) Ke y w ords:power and mechanical; swirl2opposed boiler; combustion; emission characteristic; numerical simulation Abs t rac t:It is an effective way to apply Fluent software to st udy on t he emission of pollu2 tant and combustion in opposed firing boiler.Different cases were simulated wit h a mat he2 matical model.The compariso n between t he simulation and t he measurement of hot test shows a good coincidence.The result s illust rate t hat a high temperat ure zone is formed at outlet of RBC oppo sed firing burner,which makes p ulverized coal ignition more favorable. The gas temperat ure at burner region is t he highest.Each species,mass fraction have clo se relatio n wit h t he temperat ure dist ributio n.A great deal of NO x is generated in t he high tem2 perat ure zone.Wit h increase of f urnace height,NO x concent ration decreases. 45 在LNASB燃烧器上进行褐煤掺烧的可操作因素优化 董信光1,何国亮2,李广龙3 (1.山东电力研究院锅炉所山东济南 250002;2.华能沾化发电有限公司山东滨州273400;3.山东里能集团里彦发 电有限公司山东济宁273400) 摘要:在600MW超临界直流锅炉旋流燃烧方式,LNASB燃烧器上进行了大比例褐煤掺烧试验,根据运行人员的实际操作习惯等,对LNASB燃烧器的操作杆,制粉系统和锅炉风量等运行可操作因素进行优化调整,使单台磨的褐煤掺烧比达到50%,并找出了这种炉型褐煤掺烧的最佳运行方式,实现了稳定燃烧,无明显结焦,经济性没有明显降低,能为其他大型旋流燃烧方式的锅炉掺烧褐煤安全运行提供有价值的参考。 关键词:超临界直流锅炉;LNASB;褐煤掺烧;可操作因素优化; Adjustable Factors Optimization of Mixed-burning with Lignite on LNASB DONG Xin-guang1, HE Guoliang2, LI Guanglong3 (1.Boiler Department of Shandong Electric Power Research Institute, Jinan 250002, China; 2.Huaneng zhanhua Power Generation Co. Ltd., Binzhou 273400,China; 3. Shandong Lineng Cooperation Liyan Power Generation Co. Ltd., Jining 273400,China) Abstract: t he mixed-burning test with big proportioning lignite has been performed on the swirling combustion and supercritical once-through 600MW boiler, the designed coal is bituminous. According to the conventional operating mode, the based experiment is carried out, then the adjustable factors of milling system, burner and FD air system have been optimized, on which the proportion lignite can meet 50%, the optimum operating mode with stable flame, no slag and good economic performance, which can be referred to mixed-burning lignite on the same type boiler. Key words:supercritical once-through boiler; swirling firing; Mixed-burning with Lignite;Adjustable Factors Optimization 中图分类号:TK229.6 文献标识码:A 0 前言 国电某电厂两台1913t/h超临界、配低氮旋流燃烧器(LNASB)的锅炉设计煤种为兖州烟煤,但随着煤源供应的变化,单一煤种已不能保证,同时为降低运营成本和建立多煤源供应结构而掺烧价格较低的褐煤成为一种势在必行的选择,但烟煤锅炉掺烧褐煤要解决好煤种与锅炉耦合的诸多问题如掺烧方式、掺烧比例、结焦和蒸汽超温等问题。本文根据锅炉实际运行情况,首次在600MW超临界直流、低氮旋流燃烧方式的锅炉上采用炉外掺配和炉内混烧的综合方式进行褐煤掺烧,经对可操作因素优化调整,实现了大比掺烧褐煤的稳定经济运行。 1 设备简介 哈尔滨锅炉厂引进三井巴布科克能源公司技术生产的超临界变压运行直流Π型锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构,型号为HG1913/25.4-YM3。设计煤种为兖州烟煤。制粉系统为中速辊式磨正压直吹系统,磨煤机型号为ZGM113N中速磨,共6台,每台供一层燃烧器。锅炉燃烧方式为前后墙对冲燃烧,前、后墙各布置3层LNASB(Low NOx Axial Swirl Burner)低NOX 轴向旋流燃烧器,每层各有5只,共30只。在最上层煤粉燃烧器上方,前后墙各布置1层燃烬风口,每层布置5只,共10只燃烬风口。前墙最下层(B层燃烧器)安装了等离子点火系统,其余燃烧器均配有一只油枪,用于点火和助燃。 制粉系统与燃烧器的对应关系为: 燃尽风(前墙),燃尽风(后墙) 磨D-ROW 3(前墙上层),磨A-ROW 6(后墙上层) 磨C-ROW 2(前墙中层), 磨F-ROW 5(后墙中层) 磨B-ROW 1(前墙下层),磨E-ROW 4(后墙下层) 国内图书分类号: TK224 国际图书分类号: 621.18 工学硕士学位论文 周向浓淡旋流燃烧器空气动力场的试验研 究及数值模拟 硕士研究生:魏宏大 导师:李争起教授 申请学位:工学硕士 学科、专业:热能工程 所在单位:能源科学与工程学院 答辩日期:2008年7月 授予学位单位:哈尔滨工业大学 Classified Index:TK224 U.D.C.: 621.18 A Dissertation for the Degree of M. Eng. EXPERIMENTAL STUDY AND NUMERICAL SIMULATION ON AERODYNAMIC FIELD OF TANGENTIAL BIAS SWIRL BURNER Candidate:Wei Hongda Supervisor:Prof. Li Zhengqi Academic Degree Applied for:Master of Engineering Specialty:Thermal Energy Engineering Affiliation: School of Energy Science & Eng. Date of Defence:July, 2008 Degree-Conferring-Institution:Harbin Institute of Technology 哈尔滨工业大学工学硕士学位论文 摘要 哈尔滨锅炉厂引进英国MBEL公司(英巴)公司技术的周向浓淡旋流燃烧器,前后墙对冲布置。在锅炉实际运行中出现了燃烧器附近水冷壁结渣的问题。针对这个问题,结合周向浓淡旋流燃烧器的工作原理,从试验和数值模拟两方面分析产生这些问题的可能原因,建立冷态模化试验台,通过试验和数值模拟的研究,力求寻找可行性方案。 在对周向浓淡旋流燃烧器空气动力场试验结果中可以看出,中心回流区分布均不对称,原燃烧器模型当燃烧器中心风率为设计值时,中心回流区起始于燃烧器喷口内,在一次风与内二次风喷口延长线之间,煤粉易在燃烧器预混段内着火燃烧。原燃烧器模型一次风与二次风混和过早,造成携带煤粉的一次风被旋转的中心风和二次风带动旋转,在经过预混段后进入炉膛,易被甩到水冷壁上,造成燃烧器喷口及周围水冷壁的结渣。试验中射流扩展角最大为90°,乙二醇烟雾示踪试验表明各结构的外二次风扩展角差别不大,均在60°左右,不存在气流飞边的现象。将内二次风喷口向炉内推进使得中心回流区逐渐变小,当推进至外二次风扩口后端时中心回流区最小,中心回流区减小则卷吸的高温烟气量也相应减小,有利于减少燃烧器喷口结渣。 从周向浓淡旋流燃烧器空气动力场模拟结果中可以得出,通过中心线回流区分布不对称的原因是一次风与燃烧器中心线偏离一定距离切向进入,切向速度沿圆周方向分布不对称,导致整个流场的分布不对称,从而产生了中心回流区分布不对称这一现象。从原型燃烧器喷口处轴向、切向、径向速度分析可知,原型燃烧器喷口结渣的原因同样是一次风在旋转的中心风和内二次风的带动下旋转运动并不断向喷口四周扩散,造成一次风携带的颗粒被甩到燃烧器喷口和水冷壁上,从而造成结渣。切向速度差别不大,原型燃烧器模拟的结构轴向速度衰减的最快,径向速度最大,最容易结渣,而将内二次风喷口向炉内推进,径向速度的绝对值最小,有利于减少结渣,但是不能根除结渣,模拟中同样发现不存在气流飞边的现象。 周向浓淡旋流燃烧器空气动力场试验和模拟结果分析,找到了燃烧器附近水冷壁结渣的部分原因,并提出了解决方案,在工程实践中具有一定的指导意义。 关键词旋流燃烧器;结渣;空气动力场;回流区;数值模拟 - I - 锅炉燃烧优化调整方案 为提高锅炉效率,降低辅机耗电率,保持煤粉“经济细度”的要求,力争机械不完全燃烧损失和制粉系统能耗之和最小;保证锅炉设备安全、各经济指标综合最优和环保参数达标排放,制定以下燃烧优化调整方案: 1、优先运行A、B、C、D层煤粉燃烧器,低负荷时运行 B、C、D层煤粉燃烧器,负荷增加时,根据需要依次投入E、F层煤粉燃烧器,运行中应平均分配各层燃烧器出力(可通过各分离器出口风粉温度、压力是否一致判断,通过调整各容量风门偏置维持各容量风门后磨煤机入口风压一致来实现),各层煤粉燃烧器出力应在24~28t/h(根据单只燃烧器设计热负荷,19.65MJ/kg热值对应出力6.1t/h,17.5 MJ/kg 热值对应出力 6.85t/h),单侧运行的磨煤机出力不得超过30t/h(通过节流单侧运行磨煤机热风调节门,维持单侧运行磨煤机总风压偏低正常双侧运行磨煤机0.7~1.0kPa,调整容量风门偏置来实现),在此原则基础上,及时减少煤粉燃烧器运行层数或对角停运燃烧器,一方面,可发挥低氮燃烧器自身的稳定能力,另一方面,较高的煤粉浓度有利于在低氧环境中,集中煤粉挥发分中的含氮基团将NO还原为N2,此外,运行下层燃烧器增加了煤粉到燃尽区(富氧区)的停留时间,可充分利用含氮基团将NO还原为N2,从而降低SCR 入口NOx。 2、锅炉氧量保持:(1)供热期,负荷150~180MW氧量 3.0~5.0%;负荷180~210MW氧量 2.5~ 4.0%;负荷大于210MW氧量2.0~3.2%。(2)非供热期,负荷150~200MW氧量3.2~ 5.5%;负荷200~250MW氧量2.7~4.0%;负荷大于250MW氧量2.0~3.5%。(3)正常情况下,锅炉氧量按不低于2.5%保持,不能超出以上规定区间;环保参数超限,异常处理时,氧量最低不低于1.5%,异常处理结束后应及时恢复正常氧量。通过以上原则保证锅炉不出现高、低温硫腐蚀、受热面壁温超限、空预器差压增大,同时为降低飞灰含碳量、再热器减温水量、排烟温度、引送风机耗电率提供保障。 3、运行中保持二次风与炉膛差压不低于0.3kPa,掺烧贫瘦煤较多时,周界风风门开度在锅炉蒸发量500t/h以下可关至10%(周界风量太大时,相当于二次风过早混入一次风,因而对着火不利),大负荷时周界风风门开度不超过35%,除保持托底二次风至少70%以上开度,其余二次风采用倒塔配风方式。 4、燃尽风量占总风量的20~30%(燃尽风量之和与锅炉总风量的比值),低负荷压低限,优先使用下层燃尽风,锅炉蒸发量600t/h以下最多使用两层燃尽风(燃尽风使用原则:锅炉蒸发量430t/h以上燃尽风A层开50~80%;锅炉蒸发量500t/h以上燃尽风B层逐渐开启至全开;锅炉蒸发 几种常见燃烧器的特点 为方便起见,按第一种分类叙述。 (一)扩散式燃烧器 空气在燃烧时供给,按空气供给方式,可分为自然供风式和鼓风式。自然引风式依靠自然抽力或扩散供给空气,多用于民用。 优点:a.燃烧稳定,不回火; b.结构简单,制造方便; c.操作简单,易于点火,无需鼓风; d.可利用低压燃气,燃气压力为200-400 Pa时,仍正常工作。 缺点:a.燃烧热强度低,火焰大,需较大燃烧室; b.容易产生不完全燃烧,经济性差; c.过剩空气系数大,燃烧温度低。 鼓风式扩散燃烧器,只是所需空气由动力风机供给,其它方式仍与白然引风式扩散烧器相似。 优点:a.结构紧凑,占地少; b.热负荷调节范围大,调节系数一般大于5; c.可预热燃气或空气,预热温度甚至可接近着火温度; d.要求燃气压力低; e.易实现燃气一煤粉、油一燃气混烧。 缺点:a.需鼓风,耗费电能; b.容积热强度较完全预混式小,火焰长,需大的燃烧室容积; c.本身不具备燃气与空气成比例变化的白动调节特性,最好配白动调节装置(二)大气式燃烧器 大气式燃烧器又称引射式预混燃烧器,应用十分广泛。其燃烧所需空气与燃气在燃气燃 烧前已有一定混合,燃烧同时又吸收扩散进来的空气。它由头部和引射器两部分组成。其工作原理是燃气在一定的工作压力下以一定流速从喷嘴喷出,依靠燃气动能产生的 引射作用吸入一次空气,在引射器内燃气与空气混合后,从排列在头部的火孔流出进 行燃烧。这种燃烧器的一次空气系数0 编号:AQ-JS-00246 ( 安全技术) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 低氮燃烧器改造对锅炉运行影 响 Influence of low nitrogen burner transformation on boiler operation 低氮燃烧器改造对锅炉运行影响 使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。 摘要:燃煤电厂作为我国供电来源的主要组成部分,造成严重 的空气污染问题。节能减排背景下我国各大燃煤发电厂采取各种措 施降低氮氧化合物排放指标。其中使用最广泛的就是低氮改造燃烧 器。文中分析低氮燃烧器改造对锅炉运行产生的影响,并给出针对 性的解决措施。 在环保政策的要求下,工业如今也非常重视节能减排措施,低 氮燃烧技术在环保上具有一定优势,但同时对锅炉的运行也存在着 一定的影响,所以要在新环保技术产生问题的处理措施上,进一步 加强,为工业可持续发展争取最大的环保机制。本文对有关内容展 开了论述,具有一定的现实意义。 1、燃烧器内涵分析 燃烧器是燃料发电厂内锅炉的主要燃烧设备,燃烧器位于锅炉 炉膛的四个角上或墙壁上。燃烧器会通过一定的方式将各类燃料和 燃烧时所必备的空气喷入炉膛内,燃料和空气会在炉膛内进行充分的混合,并在一定的气流结构下迅速着火并保持稳定的燃烧。如今使用的燃烧器都是自动化程度比较高的机电设备,燃烧器主要拥有送风、点火、监测、燃料以及电控系统五大系统。 按燃料的种类可以将燃烧器分为煤粉燃烧器、燃气燃烧器以及燃油燃烧器等。其中煤粉燃烧器利用一次风以及二次风把煤粉燃料喷入炉内,在均匀混合燃料与空气的同时形成特殊气流结构,使燃料在炉内稳定点着并完全燃烧。利用二次风旋转射流形成有利于着火的回流区,以及旋转射流内和旋转射流与周围介质之间的强烈混合来加强煤粉气流的着火特性。在二次风蜗壳的入口处装有舌形挡板,用以调节气流的旋流强度,蜗壳煤粉燃烧器的结构简单,对于燃烧烟煤和褐煤有良好的效果,也能用于燃烧贫煤。 2、低氮燃烧器改造对锅炉的影响分析 2.1燃烧稳定性的影响 锅炉的稳定性体现在很多方面,其最主要的体现是在温度的稳定性以及运行过程中的稳定性上。低氮燃烧器在一次喷风口安装了 燃烧器的作用 燃烧器是煤粉炉燃烧设备的主要组成部分,它的作用是把煤粉和燃烧所需的空气送入炉膛,合理地组织煤粉气流,并良好地混合,促使燃料迅速而稳定地着火和燃烧。 一个良好的燃烧器应具备的确良基本条件是: (1)一二次风出口截面应保证适当的一二次风风速比; (2)出口气流有足够的扰动性,使气流能很好地混合; (3)煤粉气流的扩散角,能在一定范围内任意调节,以适应煤种变化的需要;(4)沿出口截面煤粉的分布应均匀; (5)结构应简单、紧凑,通风阻力应小。 旋流式燃烧器 1、旋流式燃烧器的工作原理 旋流式燃烧器由圆形喷口组成,燃烧器中装有各种型式的旋流发生器(简称旋流器)。煤粉气流或热空气通过旋流器时,发生旋转,从喷口射出后即形成旋转射流。利用旋转射流,能形成有利于着火的高温烟气回流区,并使气流强烈混合。 射出喷口后在气流中心形成回流区,这个回流区叫内回流区。内回流区卷吸炉内的高温烟气来加热煤粉气流,当煤粉气流拥有了一定热量并达到着火温度后就开始着火,火焰从内回流区的内边缘向外传播。与此同时,在旋转气流的外围也形成回流区,这个回流区叫外回流区。外回流区也卷吸高温烟气来加热空气和 煤粉气流。由于二次风也形成旋转气流,二次风与一次风的混合比较强烈,使燃烧过程连续进行,不断发展,直至燃尽。 2、旋流式燃烧器的类型 按照旋流器的结构,旋流式燃烧器可分为蜗壳式、轴向叶片式、切向叶片式三大类,常用的有以下几种: 单蜗壳式 蜗壳式 双蜗壳式 三蜗壳式 旋流式燃烧器轴向叶轮式 单调风 双调风 3、双调风旋流式燃烧器 双调风旋流式燃烧器是在单调风燃烧器的基础上发展出来的。双调风式燃烧器是把燃烧器的二次风通道分为两部分,一部分二次风进入燃烧器的内环形通 图4-20 双调风旋流燃烧器 When the lives of employees or national property are endangered, production activities are stopped to rectify and eliminate dangerous factors. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 提高电站锅炉燃烧效率的优化技 术(标准版) 提高电站锅炉燃烧效率的优化技术(标准版)导语:生产有了安全保障,才能持续、稳定发展。生产活动中事故层出不穷,生产势必陷于混乱、甚至瘫痪状态。当生产与安全发生矛盾、危及职工生命或国家财产时,生产活动停下来整治、消除危险因素以后,生产形势会变得更好。"安全第一" 的提法,决非把安全摆到生产之上;忽视安全自然是一种错误。 燃料在锅炉的炉膛中燃烧释放热能,经过金属壁面传热使锅炉中的水转化成具有一定压力和温度的过热蒸汽,随后把蒸汽送入汽轮机,由汽轮驱动进行发电。燃烧优化技术能够有效提高锅炉燃烧的效率并减少污染。本文重点分析能够提高电站锅炉燃烧效率的优化技术。 电站锅炉燃烧优化技术发展 我国经济发展逐渐从粗放型转入集约型,对电站锅炉的燃烧不仅要追求经济效益还要实现安全性及环保性。目前,我国电站锅炉燃烧优化技术取得了长足的进步但还存在一些比较严重的问题。为了保证电能的及时供应,燃煤机组及燃煤技术得到迅速的发展,但电站锅炉的自动化水平仍然非常低。20世纪70年代测量技术的改进有效促进煤炭燃烧效率的提高。氧化锆氧量计大大提高了锅炉燃烧后释放的烟气内氧气含量检测的准确性,在我国各个电站得到普遍应用,另外风速监测技术也是诞生在20世纪70年代的优化技术。 我国在20世纪80年代进行了技术改进,平均煤炭消耗大大降低, 燃烧器设计 一、课程设计题目: -----燃烧器设计 二、课程设计目的及要求 课程设计是专业课教学的重要组成部分,是理论学习的深化和应用。通过课程设计,使学生自觉地树立精心设计的思想,理论联系实际的学风,掌握一般民用燃气灶具的设计程序、方法和步骤。了解和熟悉本领域的新材料、新设备、新方法和新技术。熟悉国家和地方的有关规定和技术措施,学会使用有关的技术手册和设计资料,提高计算和绘图技能,提高对实际工程问题的分析和解决能力。 三、设计步骤与方法。 根据设计任务书中给定的设计题目及具体要求,按照收集资料→确定方案→设计计算→绘制图纸的步骤进行设计,并将各步骤的主要依据成果与结论写入设计说明书。 设计主要内容及注意事项指示如下: (一)设计的原始资料 1、来气压力; 2、气源种类; 3、气源物性参数。 (二)设计计算 1、大气式燃烧器头部设计计算 头部设计以稳定燃烧为原则,保证灶具在使用过程中,在0.5至1.5倍燃气额定 压力范围使用燃具和燃气成分在一定波动范围内,火焰燃烧应稳定,不得出现离 焰、回火、黄焰等现象,同时火焰应当满足加热工艺需要。 1) 选取火孔 ①选取火孔热强度p q 根据给定的气源种类及其相关物性参数确定火孔热强度。 ②选取火孔直径p d 根据选定的火孔热强度确定燃烧器头部的火孔尺寸。 ③计算火孔总面积 按我国现行标准规定,家用燃气灶主火燃烧器的额定热负荷不得小于2.9KW , 但不得大于4.07KW 。 p p q Q F = p F —火孔总面积; Q —灶具额定热负荷 2) 计算火孔数目 24 p p d F n π = n —火孔数目; 3) 确定火孔深度 ①增加孔深,有利于提高灶具的脱火极限,使燃烧器更加稳定,工作范围增大。 ②增大孔深,在一定范围内,回火极限降低,气流阻力加大,不利于一次空气吸入。 ③孔深一般设定为燃烧器火孔直径的2~3倍 4) 确定火孔间距 火孔间距太大,不利于顺利传火;火孔间距太小,容易出现火焰合并,影响二次空气供给,出现黄焰现象。因此一般取火孔间距为火孔直径的2~3倍 5) 设计火孔排列型式 ①设计排数小于四排,对选择燃烧器设计参数无影响,对脱火极限无影响。 ②设计排数大于四排,随着排数增多,二次空气供给受到限制,容易产生黄焰。一般情况下,每增加一排,一次空气系数相应提高5%~7% 6) 确定头部截面积 ①头部截面积过大,点火时头部会积存大量空气,引起爆炸噪声;熄火时头部会积存大量燃气—空气混合物,引起回火噪声。 旋流燃烧器三维等温湍流流动的数值模拟 Artit Ridluan a,Smith Eiamsa-ard a,Pongjet Promvonge b a Department of Mechanical Engineering, Faculty of Engineering, Mahanakorn University of Technology, Bangkok 10530, Thailand b Department of Mechanical Engineering, Faculty of Engineering, King Mongkut's Institute of Technology Ladkrabang, Bangkok 10520, Thailand 摘要 本文对旋流燃烧器中的强烈旋转湍流流动进行了数值模拟。在当前的工作中,对于三维等温旋流燃烧流动的综合科学研究使用了三种一阶湍流模型:标准k-ε湍流模型,RNG湍流模型,SST k-ω模型;二阶湍流模型,雷诺应力模型(RSM)与二阶数值差分格式。计算结果表明RSM在测量旋流流动影响上要优于其他湍流模型。旋流燃烧器流动的数值模拟结果为旋流燃烧器的相关设计与运行参数,包括轴向与径向速度,压力场,湍流动能的流动特点进行了描述。 1. 引言 在过去的数十年中,由于旋流流动在工业上的应用,比如熔炉,燃气涡轮燃烧器,旋风燃烧炉,旋风燃烧器,灰尘收集等,它已受到相当大的关注。一种研发用于加热小中型锅炉的新型不结渣旋流燃烧器可以在干燥的粉状及泥浆的情况下点燃含煤燃料。在对涡流室及低温燃烧中气固两相的强烈旋转流动与燃烧的基本理解基础上,人们提出了旋流燃烧器的概念。旋流燃烧器不仅融合了旋风燃烧器,多级燃烧器,旋风燃烧炉,粉碎性燃煤燃烧器,流化床燃烧器的优点,而且消除了他们本身的大部分缺点。 旋流燃烧器是由Nieh和Fu开发研究以求在高效,清洁方面增加煤的利用。有一种燃烧器与Nieh和Fu的相似,但以稻壳作为替代燃料,Promvonge and Silapabanleng 对这种燃烧器进行了实验研究。数十年来,人们用实验与数值研究的方式对旋流燃烧器的应用进行了众多尝试。Nieh et al测量了流化床旋流燃烧器在不同旋转强度与二次风率情况下的气体流场分布,颗粒质量通量与筛选。Zhang and Nieh ,and Zhang et al利用简化后的代数雷诺应力模型预测了旋流燃烧器中的强烈的旋转等温湍流流动,认为对旋流燃烧器中的轴向与径向速度的预计和在二维对称轴向流动中的测量结果吻合良好。他们认为ASM要优于k-ε模型。Zhang and Nieh同时也通过引入代数雷诺应力模型,在数值与实验上研究了旋流燃烧器中强烈的旋转湍流流动和粉碎煤块的燃烧。他们对气体颗粒的流动与燃烧中的气体速度,湍流量,温度,压力,浓度,颗粒密度,轨迹,燃尽时间,停留时间进行了详尽描述,发现旋流燃烧器在同轴且分级送风时的气体流动具有旋转,发展,再循环的特点。 由于在公开文献中仅介绍了利用标准k-ε湍流模型,ASM的二维轴对称流动, 家用燃气灶具设计指导书燃烧器课程设计 燃烧器课程设计指导书 一、课程设计题目: -----燃烧器设计 二、课程设计目的及要求 课程设计是专业课教学的重要组成部分,是理论学习的深化和应用。通过课程设计,使学生自觉地树立精心设计的思想,理论联系实际的学风,掌握一般民用燃气灶具的设计程序、方法和步骤。了解和熟悉本领域的新材料、新设备、新方法和新技术。熟悉国家和地方的有关规定和技术措施,学会使用有关的技术手册和设计资料,提高计算和绘图技能,提高对实际工程问题的分析和解决能力。 三、设计步骤与方法。 根据设计任务书中给定的设计题目及具体要求,按照收集资料→确定方案→设计计算→绘制图纸的步骤进行设计,并将各步骤的主要依据成果与结论写入设计说明书。 设计主要内容及注意事项指示如下: (一)设计的原始资料 1、来气压力; 2、气源种类; 3、气源物性参数。 (二)设计计算 1、大气式燃烧器头部设计计算 头部设计以稳定燃烧为原则,保证灶具在使用过程中,在0.5至1.5倍燃气额定压 力范围使用燃具和燃气成分在一定波动范围内,火焰燃烧应稳定,不得出现离焰、回火、黄焰等现象,同时火焰应当满足加热工艺需要。 1) 选取火孔 q ①选取火孔热强度 p 根据给定的气源种类及其相关物性参数确定火孔热强度。 ②选取火孔直径p d 根据选定的火孔热强度确定燃烧器头部的火孔尺寸。 ③计算火孔总面积 按我国现行标准规定,家用燃气灶主火燃烧器的额定热负荷不得小于 2.9KW ,但不得大于4.07KW 。 p p q Q F = p F —火孔总面积; Q —灶具额定热负荷 2) 计算火孔数目 24 p p d F n π = n —火孔数目; 3) 确定火孔深度 ①增加孔深,有利于提高灶具的脱火极限,使燃烧器更加稳定,工作范围增大。 ②增大孔深,在一定范围内,回火极限降低,气流阻力加大,不利于一次空气吸入。 ③孔深一般设定为燃烧器火孔直径的2~3倍 4) 确定火孔间距 火孔间距太大,不利于顺利传火;火孔间距太小,容易出现火焰合并,影响二次空气供给,出现黄焰现象。因此一般取火孔间距为火孔直径的2~3倍 5) 设计火孔排列型式 ①设计排数小于四排,对选择燃烧器设计参数无影响,对脱火极限无影响。 ②设计排数大于四排,随着排数增多,二次空气供给受到限制,容易产生黄焰。一般情况下,每增加一排,一次空气系数相应提高5%~7% 6) 确定头部截面积 ①头部截面积过大,点火时头部会积存大量空气,引起爆炸噪声;熄火时 第8卷第4期2009年12月 热科学与技术 Journal of Thermal Science and Technology Vol .8No .4Dec .2009 文章编号:1671-8097(2009)04-0337-06D OI :10.3969/j .issn .1671-8097.2009.04.010 旋流燃气灶数值模拟研究 蒋绍坚, 刘震杰, 张 灿, 艾元方, 蒋受宝, 黄 波 (中南大学能源科学与工程学院,湖南长沙 410083) 摘要: 为缩短燃气灶的研发周期、降低研发成本、进一步提高燃气灶热效率,以旋流燃气灶为对象,以甲烷为燃料,利用F luent 模拟软件,研究了锥角和锅支架高度、一次空气系数因素对燃气灶热效率的影响。模拟结果表明:旋流燃气灶热效率随这三个参数的增大均呈现出先增后减的规律,其最大值分别发生在一次空气系数为0.6、锥角为45°、锅支架高度为22.5mm 时。为确定这三个参数的不同组合对热效率的影响,采用正交试验研究了这三个参数对热效率影响的显著性。试验结果表明:一次空气系数为0.6、锥角为45°、锅支架高度为22.5mm 为最优水平组合。 关键词:民用燃气灶;旋流;数值模拟;正交试验 中图分类号:T U996.75文献标识码:A 收稿日期:2009-09-24; 修回日期:2009-11-03.基金项目:国家自然科学基金资助项目(50006005,50476010);2006年中澳合作科技特别基金项目(50711120414).作者简介:蒋绍坚(1963-),男,湖南邵阳人,硕士,教授,主要从事高效低污染燃烧、生物质能源利用研究.E -m ail :sjjiang @mail .csu . edu .cn 0 引 言 国内燃气灶的研发主要依靠实验方法进行摸索,存在研发周期长、成本高等问题。将数值模拟方法用于燃气灶的开发研究,有助于解决这一问题。旋流燃气灶的火焰及高温烟气在锅底停留时间长,燃烧充分,具有燃烧稳定、热效率高等优点,得到越来越多的使用 [1-5] 。本文基于计算流体力学 软件Fluent ,以旋流燃气灶为研究对象,开展其数值模拟研究。关于旋流燃气灶的研究,虽已有较多文献报道 [6-8] ,但采用数值模拟方法研究旋流燃气 灶的却鲜见报导。燃烧器锥角和锅支架高度、一次空气系数等是影响燃气灶热效率的主要因素,本文首先用数值模拟方法分别研究三者对燃气灶热效率的影响规律,然后用正交试验方法研究三者的组合对热效率的影响,为实现高效率,寻找最佳组合。 1 数值模拟 针对典型旋流燃气灶,进行数值模拟与计算, 提出合理的燃气灶数值模拟方法[9]。通过改变结构与初始条件,分析关键结构参数与初始条件对燃气灶燃烧的影响。1.1 物理模型的建立 依照燃气灶实际尺寸建立三维的物理模型,模型包括燃气灶以及燃气灶上部的受热体。燃气和一次空气的入口简化为均布在圆台壁面上的21个条形孔,圆台底面开口作为空气入口。考虑火焰加热盛水铝锅时的情况,将锅底简化为一个传热壁面,而与之对应的位置考虑一个灶台面。整个模型由燃烧器头部、锅底面以及灶台面三个部分组成。旋流燃烧器本身的腔体和上部的空腔组成燃气的燃烧空间,是数值计算的主要区域。网格划分,考虑到锥形部分是燃气空气混合气体以及底部的次空气集中的一个区域,故将此区域设置网格较密。整个计算区域采用的是非结构混合型的网格,如图1所示。1.2 求解设置 根据相关研究[10],修正热平衡表达式得式(1) [11] 。使用三维稳态隐式分离求解器;选用 垃圾焚烧炉点火燃烧器改造的初步方案 一、改造目的:目前我厂垃圾焚烧炉的点火燃烧器无法远控运行,操作全靠现场手动实现。垃圾焚烧炉当炉温低于850 C时,必须采取补燃措施,我们经过实践摸索,认为用点火燃烧器进行补燃比用辅助燃烧器补燃效果更好,故需对点火燃烧器进行改造,以满足垃圾焚烧炉的快速补燃需要。 二、改造目标: 1.点火燃烧器能实现在主控室远程操作。 2.点火燃烧器能稳定有效的运行。 3.点火燃烧器能实现不同燃油量所对应的雾化风量及燃烧风量的自动 配比。 4.在紧急情况下能马上将补燃系统隔离。 三、改造初步方案:为了系统简单可靠,考虑采用点火燃烧器的燃油量、雾化风量、燃烧风量进行分段调节的方案,能满足工艺要求;控制上采用继电器与DCS相结合的方式进行程序控制。 1. 改造后系统如图1-1 所示:说明: 1)阀1、2、11 为手动闸阀 2)阀4、7、8、10 为针形阀 3)阀15 为助燃风调节挡板,平时全开,启炉时根据需要调整 图1-1 4)阀3、5、6、9为常闭电磁阀 5)件12为油滤网,件13为油流量计,件14为压力表 6)阀1、4在启炉时使用,阀4平时常闭;阀1微开,保持出口压缩空气压力0.1MPa左右 7)阀2开度保持在出口压缩空气压力0.45MPa左右,常开 8)阀7开度保持在油量200kg/h (压缩空气压力0.45MPsj)左右,常开 9)阀8开度保持在油量100kg/h (压缩空气压力0.45MPsj)左右,常开 2.控制要求: 1)可在主控室远程控制助燃风机、及各电磁阀的开关。 2)阀3 与阀5联动,即可通过控制阀3来控制阀5同时开或关。 3)阀6 必须在阀5开启的状态下才能开启(即如果阀5 未开,则 阀6 无法打开)。 4)电控柜上必须有阀9、5、6 的开关按钮,助燃风机的启停按 钮,油流量显示等设置。 5)正常启动控制程序为:开助燃风机—开阀9—开阀3—开阀5— 开阀6。 6)正常停止程序与启动程序相反。 7)紧急情况下直接关闭阀9 实现油系统隔离。 四、改造费用预测: 本项目需增加电磁阀4只,针型阀3 只,现场控制柜1 只,管件、控制线、电缆等诺干,预计改造费用约2 万左右。 五、改造工作实施的初步考虑 1. 材料采购约15 天 2.电控柜制作约15 天(外协)(或者是否可以考虑在现有电控柜 上进行改造) 3.油系统改造由检修班组负责,约15 天 4.调试时须注意点火燃烧器的火焰状况,如果发现点不着火或者火焰 突然熄灭,则需马上关闭阀9。过5 分钟之后再次试验。 胡津烽 烟气再循环天然气预混燃烧器性能优化研究随着国内燃气锅炉NO_x排放标准的逐渐严格和多种低氮燃烧技术联合使用的技术路线的开发应用,越来越多的燃气锅炉采用了耦合烟气再循环的天然气预混燃烧器。而烟气再循环天然气预混燃烧器在应用过程中存在着燃空掺混不均匀、烟气预混气掺混不均匀和火焰不稳定的关键问题。 基于原型天然气预混燃烧器,本文研究了它的燃空掺混均匀性并从结构优化的角度对其燃空掺混不均匀进行了优化。借鉴国内外低氮燃烧器的结构设计特点,本文在原型燃烧器的基础上设计出了烟气内循环结构,并对其烟气预混气掺混不均匀和火焰不稳定进行了相关结构设计优化。 最后,对原型燃烧器和优化了的燃烧器进行了对比分析。根据本文要解决的三个关键问题,简化了原型燃烧器的几何模型,并对其流体域做了结构网格。 为了获得精确的数值模拟结果,对需要用到的数学模型进行了分析和选择。将本文选择的数值模拟方法和前人做过的相似研究的数值模拟方法进行了比较,确保了本文的数值模拟方法是可行的。 使用本文建立的完整结构网格和选择的数值模拟方法做了网格无关性验证。为了解决燃空掺混不均匀问题,本文研究了原型燃烧器在不同负荷下的掺混特性,从预混段长度、燃料喷孔孔径和角间距三个方面分别对燃空掺混特性进行了优化研究。 研究结果表明,混合不均匀度随着预混段长度的增大而逐渐降低,降低速率 越来越慢;混合不均匀度分别随着燃料喷孔孔径和角间距的增大先减小后增大, 存在最佳值。为了解决烟气预混气掺混不均匀问题和火焰不稳定问题,本文分别对烟气内循环结构的形状和自循环率,旋流片安装角和偏心距以及稳燃碟中心通 孔直径进行了优化研究。 研究结果表明,圆形内循环孔的混合不均匀度相对最低;混合不均匀度随着自循环率的增大而增大;随着旋流片安装角的增大,混合不均匀度先增大后减小,中心回流有较小幅度的增强;随着旋流片偏心距的增大,混合不均匀度降低很少,中心回流略有增强;随着中心通孔直径的增大,混合不均匀度先减小后增大再减小,中心回流有较小幅度的减弱。本文对优化了的燃烧器从掺混特性、燃烧特性和排放特性三个方面进行了分析。 分析结果表明优化了的燃烧器的燃料混合不均匀度降低了,火焰结构更合理了,燃烧效率更接近100%了,NO_x排放量明显降低了。 扩散式燃烧器主要尺寸和运行参数的计算 如本章第一节所述,燃烧装置与器具的类型很多。本节重点介绍气体燃料典型燃烧器主要尺寸和运行参数的确定与计算。 6.4.1.1 管式扩散燃烧器的计算 管式扩散燃烧器结构主要尺寸和运行参数的确定与计算,是以动量定理、连续性方程及火焰的稳定性为基础,以确定燃烧器的火孔直径、火孔数目、头部燃气分配管截面积及燃烧器前燃气所需要的压力等,其计算步骤如下: 1)选择火孔直径d p,及间距S 一般取d p=1~4mm,火孔太大不容易燃烧完全,火孔太小容易堵塞:火孔间距S,一般取S=(8~13)d p,以保证顺利传火和防止火焰合并为原则。 2)火孔热强度的选择和火孔出口速度v p的计算火孔热强度qp的选择应根据火孔直径大小和燃烧不同性质燃气种类对火焰状况的影响分析选择。在此基础上,再按式 (6-91)计算火孔出口速度v p: (6-91) 式中 v p为火孔出口速度,Nm/s;q p为火孔热强度,kW/mm2;H L为燃气低热值,kJ/mm3。 3)计算火孔总面积F p (6-92) 式中 F p为火孔总面积,mm2;Q为燃烧器热负荷,kW。 4)计算火孔数目n (6-93) 5)计算燃烧器头部燃气分配管截面积F g为使燃气在每个火孔上均匀分布,以确保每个火孔的火焰高度一致,通常头部截面积不小于火孔总面积的2倍,即 (6-94) 6)计算燃烧器前燃气所需要的压力H 通常燃气在头部流动的方向与火孔垂直,故燃气在头部的动压不能利用,这时头部所需要的压力h为: (6-95) 式中 h为燃烧器头部所需燃气压力,Pa;μp为火孔流量系数,与火孔结构有关:在管子上直接钻孔时,μp=0.65~0.70。对于直径小,而孔深浅的火孔,μp取较小值,反之亦然;ρg为燃气密度,kg/Nm3; T g为火孔前燃气温度,K;Δh为炉膛压力,Pa。当炉膛为负压时,Δh取负值。 为保证火孔的热强度,即保证火孔出口速度v p,燃烧器前燃气压力必须等于头部所需的压力h,故H=h。若H>h,可用阀门或一节流圈减压。 【例6-7】设计一直管式扩散燃烧器 已知:燃气热值H L=16850kJ/Nm3,燃气压力H=800Pa,燃气密度ρg=0.46kg/Nm3,火孔前燃气温度T g=308K,燃烧器热负荷Q=23.4kW,炉膛压力Δh=O。 【解】 民营科技 2008年第3期 科技论坛 1! MYKJ 典型旋流式燃烧器及应用 李斌 (黑龙江省电力开发公司,黑龙江哈尔滨150009) 引言 燃煤发电机组在我国发电设备中占有很大的比例,开展大机组调峰技术的试验研究,解决电网调峰能力不足的问题,同时彻底解决机组频繁启停及低负荷下的稳燃问题,是当前最重要的技术课题。 1旋流式燃烧器的特点与类型 煤粉稳定燃烧技术,国内国外都在开发研究,出现了多种煤粉燃烧器及其稳燃技术研究成果。就其机理而言,煤粉燃烧器可分为旋流式燃烧器,直流式燃烧器两大类。 旋流式燃烧器的特点是:a.旋转射流不但有轴向速度、 径向速度、而且还有切向速度,产生了回流区。在回流区中,轴向速度是反向的,旋转强度越大,回流区也随之增大;b.切向速度衰减很快,轴向速度衰减较慢,但比直流射流衰减快得多,因此,在同样的初始动量下,旋转射流射程短;c.旋转射流的扩展角比直流射流大,旋转强度越大,扩展角也越大;d.旋转射流中的一二次风混合很强烈,但难以控制。 2介绍几种典型的旋流燃烧器2.1径向浓淡旋流燃烧器技术 该项技术是由哈尔滨工业大学秦裕琨教授在风包粉煤粉燃烧原理的基础上提出,系在燃烧器一次风通道中加入百叶窗式煤粉浓缩器,一次风粉混合物分为浓淡两股,浓煤粉气流靠近中心经浓一次风通道喷入炉膛;淡煤粉二次风也分成两部分,一部分经过旋流二次风通道以旋流的形式进入炉膛,另一部分经过直流二次风通道以直流的形式进入炉膛,形成了由高温回流区向水冷壁依次布置浓、煤粉气流、旋风、直流二次风的风包粉形式。从而,在中心回流区边缘附近(高温区域)形成了较高的煤粉浓度区域,保证燃烧区域水冷壁附近形成相对较强的氧化性气氛。 2.2轴向叶片式旋流燃烧技术 采用轴向叶片使二次风旋转,一次风可不旋转,有的在出口处装有扩锥;有些改进型设计还具有燃烧劣质煤和低负荷稳燃的能力。这种新型燃烧器的结构特点是:在一次风通道外壁内侧设置了复线型凸条,可起到弥散煤粉的作用;将二次风的旋流蜗壳改成大风箱结构,从而改善二次风分配和使阻力不过大。工业试验及应用表明,这种燃烧器解决了低负荷或煤质较差工况下燃烧不稳的问题,使锅炉具备了在50%ECR下断油调峰的能力。 2.3HG-STW-Ⅰ型双通道外混式旋流稳燃器 哈尔滨锅炉厂设计生产的这种燃烧器,中心风供燃油或燃煤需要的风量,同时具有冷却喷口的作用。一次风为直流。二次风分两股,内二次风利用轴向固定叶片使气流旋转,同时带动一次风旋转;外二次风为直流,以较高速度喷入炉膛,其速度通过改变风道入口挡板开度的大小来 控制。长山、新华电厂 (410t/h锅炉应用了该型燃烧器,燃烧稳定,最低不投油负荷为40%,具有比过去的单 (双)蜗壳式燃烧器性能好、燃烧较高等特点。哈锅厂在此基础上又设计出HG-STW-Ⅱ型燃烧器,其性能可满足600MW机组锅炉运行要求。 2.4低NOX切向双调风旋流燃烧器 美国Foster-Wheeler公司生产的该型燃烧器已在许多的国家应用,西班牙1/3燃煤炉即采用了这种技术。其优点是燃烧稳定,燃烧效率高,NOX产生量低;缺点是调节机构较复杂,有时调节不灵,造成燃烧器内积粉和烧喷口现象。我国邹县、沙角电厂应用了该型燃烧器。邹县电厂2X600MW机组锅炉燃烧器为前后墙对冲、3层4列布置,共24只燃烧器,层距3355mm,列间间隔3905mm。改造后炉内燃烧良好,燃烧器区均有少量结焦,NOX最大排放量737mg/m3(设计为614mg/m3),最低不投油 稳燃负荷为40%ECR。 2.5低NOX双调风旋流燃烧器 该型燃烧器系加拿大Babcock&Wilcox公司应用Babcock旋流燃烧器技术设计、生产。德国Babcock公司具有125a的电站锅炉设计、制造、安装经验,开发的旋流煤粉燃烧器分了3代,第一代为简单旋流燃烧器,其特点是一次为直流,喷嘴出口处加装稳燃器。二次风装有旋流叶片,叶片使二次风气流做旋转运动并裹着一次风同时旋转。该燃烧器在氧量过 剩的情况下运行,有早期混合好、 燃烧温度高等特点,但NOX排放量高,超过950mg/m3 。第二代(WB型)为20世纪80年代研制的双调风低NOX旋流燃烧器,二次风分为内、外二次风。内二次风为旋转射流,一次风和外二次风为直流。一次风约占总风量的20%,内二次风约占20% ̄30%,其余为二次风量。这种分级燃烧方式有效地降低了NOX排放,约为650mg/m3,但内二次风旋转动量小于第一代燃烧器,回流区卷吸热烟气能力有所减弱,相应地减弱了着火燃烧,外二次风与一次风的混合推迟,燃烧受到控制,火焰峰值温度降低。90年代开发的第三代新型低NOX旋流燃烧器(DS型),可用于前后墙对冲方式,也可用于切圆燃烧方式,煤种适应性强,同时充分考虑了减少NOX的生成。 2.6超低NOX煤粉燃烧器CI-а·WR燃烧器 这是由日本电力中央研究所和石川岛播磨重工业公司共同开发的最新型煤粉燃烧器。此前,曾开发了不增加灰中未燃分而将煤粉燃烧时发生的NOX降低30%以上,可达30%低负荷稳燃器的超低NOX燃烧器(CI-а·WR燃烧器)。 为了进一步改进这种通过在燃烧器附近形成再循环流来促进煤的热分解和早期形成还原火焰的超低NOX燃烧器的低负荷稳燃性能,新开发了具有煤粉浓缩功能的超低NOX大量程煤粉燃烧器(CI-а·WR燃烧器)。它是在燃烧器一次风管道内侧设置流线型环,有效 地将旋转力较强的CI-а 燃烧器的一次风管道内的煤粉浓缩。浓缩效果可通过改变燃烧器出口到环设置的距离来调整。这种新型燃烧器大大地改善了低负荷时的燃烧稳定性和燃烧效率,可同燃油锅炉一样地在20%负荷下稳定燃烧,NOX浓度在240PPM以下。 结语 我国现有的旋流燃烧器类型很多,哈尔滨、 上海、东方、北京、武汉锅炉制造厂都开发有自己特色的旋流式燃烧器,同时还引进了Babcock公司、Foster-Wheeler公司的产品。总体上讲,各类型的旋流式燃烧器都达到了稳燃(特别是低负荷稳燃)、提高燃烧效率(或锅炉效率)和降低NOX排放量的效果。但是,各种低负荷稳燃技术都有其优缺点,也有其缺点或局限性。因此,各电厂都应根据本厂炉型、运行状况以及煤种、煤质情况选择较为适合的改造方案,尤其要注重在燃烧器改造过程中的技术改 进,针对燃烧器运行中暴露的问题,采取相应的改进措施。 在注重其稳燃效果同时,更应注重燃烧器的寿命 (特别是磨损、变形)问题。参考文献 [1]邓广发.几种典型燃烧器在江苏电站锅炉上的应用[J].江苏电力技术, 2000 (1).[2]陈一平,彭敏,熊蔚立.双通道煤粉燃烧器在湖南300MW机组锅炉上 的应用[J].中国电力,1999 (11).作者简介:李斌(1967 ̄)男,山东省人,工程师,毕业于黑龙江电力职工大学热能动力工程专业,现就职于黑龙江电力开发公司,主要从事热力工程管理工作。 摘要:旋流式燃烧器是通过产生具有轴向速度、 径向速度和切向速度的旋转射流形式回流区,借以提高燃烧效率,达到稳燃效果。目前,国内外开发、应用了十几种旋流式燃烧器,其中典型的旋流式燃烧器有:径向浓淡旋流燃烧器、轴向叶片式旋流燃烧器、双通道外混式旋流燃烧器、低 NOX切向双调风旋流燃烧器、 低NOX双调风旋流稳燃器等。关键词:旋流燃烧器;稳燃;调峰 Abstract:SwirlBurnerhasgeneratedthroughtheaxialvelocity,tangentialandradialvelocityrotationalspeedofjetreturningtheform,inor-dertoimprovecombustionefficiencyandachievestablecombustionresults.Atpresent,domesticandinternationaldevelopmentandapplicationofadozenswirlburner,whichtypicallyswirlburner:RBCburner,axialvaneswirlburners,dual-channel,mixed-spinflowburner,lowNOXtangentialdual-channelswirlburner,lowNOXdual-channelswirlstablecombustionvehicles. Keywords:Swirlburner;stablecombustion;peakshaving在LNASB燃烧器上进行褐煤掺烧的可操作因素优化

周向浓淡旋流燃烧器空气动力场的试验研究及数值模拟

锅炉燃烧优化调整方案

几种几种常见燃烧器的特点

低氮燃烧器改造对锅炉运行影响

旋流式燃烧器的工作原理

提高电站锅炉燃烧效率的优化技术(标准版)

课程设计(燃烧器设计)

三维旋流燃烧器数值模拟(中文版)

家用燃气灶具设计指导书 燃烧器课程设计

旋流燃气灶数值模拟研究_蒋绍坚

主燃烧器改造方案

烟气再循环天然气预混燃烧器性能优化研究

扩散式燃烧器主要尺寸和运行参数的计算

典型旋流式燃烧器及应用_李斌