富士康连接器模具设计讲义

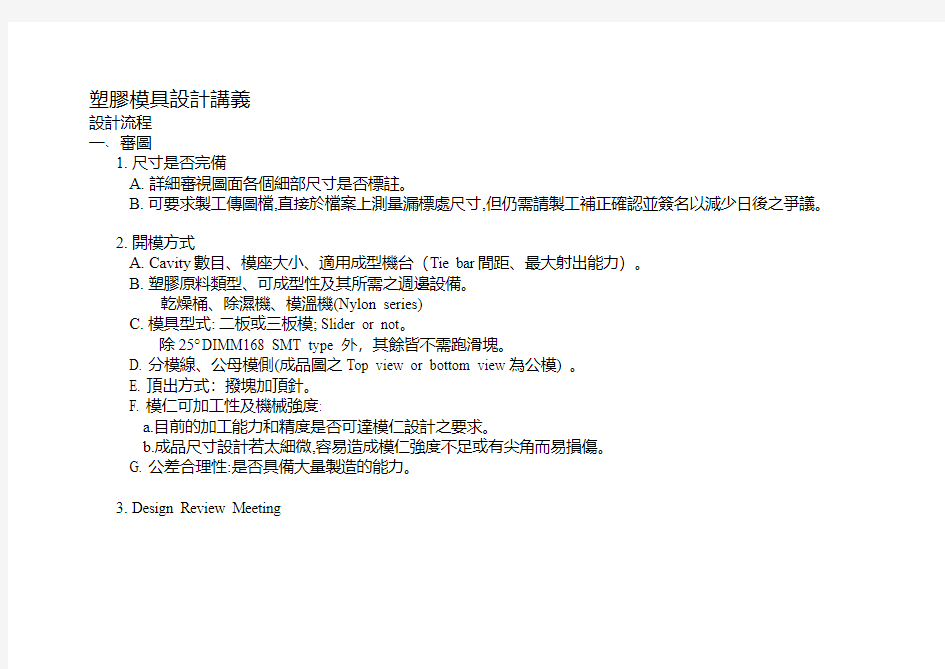

塑膠模具設計講義

設計流程

一﹑審圖

1.尺寸是否完備

A.詳細審視圖面各個細部尺寸是否標註。

B.可要求製工傳圖檔,直接於檔案上測量漏標處尺寸,但仍需請製工補正確認並簽名以減少日後之爭議。

2.開模方式

A.Cavity數目、模座大小、適用成型機台(Tie bar間距、最大射出能力)。

B.塑膠原料類型、可成型性及其所需之週邊設備。

乾燥桶、除濕機、模溫機(Nylon series)

C.模具型式:二板或三板模;Slider or not。

除25°DIMM168 SMT type 外,其餘皆不需跑滑塊。

D. 分模線、公母模側(成品圖之Top view or bottom view為公模)。

E. 頂出方式:撥塊加頂針。

F. 模仁可加工性及機械強度:

a.目前的加工能力和精度是否可達模仁設計之要求。

b.成品尺寸設計若太細微,容易造成模仁強度不足或有尖角而易損傷。

G. 公差合理性:是否具備大量製造的能力。

3.Design Review Meeting

將上述有疑慮及困難的部分或須與其他零件段配合之事項於Design Review會議上提出並提供改善之建議案。

二﹑Shrinkage

1.塑料縮水率(α)

一般計算成型收縮率的方式是由常溫的模具尺寸D與成型品的實際尺寸M:

D M

D-

=

α

在決定模具設計的實際尺寸時,依圖面所用的塑料而先查得成型縮水率,再計算出模具的尺寸。

2. Desktop Memory Socket Connector常用之塑料

A. “Sumitomo LCP E6006” (ref. x:0.1%;y:0.16%;z:0.16%)

B.“Polly LCP L140”

C.“Toray LCP”

D.“Wuno LCP”

E.“南亞、耐特、晉綸PA66”

F. “Arlen PA6T ”

G. “DSM PA46(F8、HF5040)”

3. 可過IR 製程之塑料為“Sumitomo LCP E6006” ,而且其收縮率很小,尺寸安定性極佳,故通常以此種原料為設計基準,其他塑料則以實際射出之尺寸為該料號之圖面尺寸(目前於DIMM 168與DDR 皆採用大範圍之公差將不同原料之成品總長涵蓋,如140.95

25.005.0-+;RIMM 則因為是高頻connector 且Intel 對生產製程尺寸之cpk 值要求非常嚴格,故採用E6006原料) 。

4. 總長取上限(採用Sumitomo LCP E6006時)

140.95±0.05 → 141.00

5. Pitch × 0.1% shrinkage ,其餘兩邊對稱

6. 管制尺寸,附公差之尺寸→依經驗判斷其收縮趨勢,決定適當值

7. 脫模角度及尺寸

三﹑模穴LAYOUT

1. Top & Bottom view

長(141.00)寬(脫模角7.44/7.50)外框

Blanking type 於組裝時採10 Pcs 一起並列組裝,故寬度的設計須與自動

化之組立設計人員事前溝通housing並列堆疊之公差。

2.繪出Latch部分之Top view→從其cross section設計

斜面對插,厚度方向隨之應變;繪出該處公、母模之Top view→side view即可繪出→(A21C)

決定core pin處之Top view及公、母模core pin對插之方式→(A21C)

5.將重繪之Top & Bottom view做上下之Mirror

6.繪上邊件

A.core pin每十pin設計一定位件,儘量採多件定位,尤其在靠gate端。

B.母模靠gate端第一個pin孔模仁最好與pin no.件設計成鑲件,以防高射壓將其撐開。

C.公模靠gate端含第一支頂針之模仁最好設計成定位件,以防高射壓將其撐開。

D.定位件槽距離邊件兩側不得小於1 pitch。

E.母模邊件需含脫模斜度;公模邊件需閃開撥塊位置(撥塊位置與公模仁邊緣需留0.10mm,以防止撥塊頂出

時刮傷公模仁,見p.10)。

F.邊件厚度不得低於2.00mm;公、母模兩者總長及寬度需相等。

G.定位件及頂針位置之設計對不同料號之LAYOUT要能同時滿足,即定位件及頂針位置不可在pin數變化

區(168pin與184pin),需在pin數不變區;特別是公模部分要同時滿足定位件及頂針位置。

H.

編件號標尺寸→完成A03F~及A13M~

四﹑Block區

1.先設計公模。

因為要預留撥塊位置已決定整個block之最小寬度。

2.模穴間之區隔件寬度為10.00mm

因為M5螺絲頭部?徑為8.5mm,區隔件銑螺絲之沉頭孔的?徑最小設

計需為9.0mm以上,兩側留50條的空間,所以模穴與模穴間之區隔件

寬度固定設計為10.00mm。

3.繪出撥塊外形

將公模穴insert兩次,分別置於區隔件兩側,即可繪出兩模穴間撥塊之外形。

连接器壳体注塑模具设计开题报告 (53)

毕业设计(论文)开题报告 题目:连接器壳体注塑模具设计 1 毕业设计(论文)综述 1.1 研究意义 模具作为工业之母,其重要性无需多言,包括我国在内的众多国家都将其单列出来作为一个大的行业,而随着塑料制品的大规模应用,塑料注射模具更在这一行中占了很大的比例。但很可惜的是,由于历史的原因,我国在这一行业,与西方发达国家之间有着很大的差距,但这种差距并非不可弥补的,作为21世纪国家青年,我应当为此而努力,所以现在我理所当然的选择了注射模具毕业设计这一课题。 通过这一课题使我能运用已学的知识,独立进行科学研究活动,学会分析和解决学术问题的方法,锻炼解决某一学术问题的能力。a塑料件制品涉及及成型工艺的选择b一般塑料件制品成型模具的设计能力c塑料制品质量分析及工艺改进、塑料模具结构改进设计的能力d掌握模具设计常用的软件(如AutoCAD、Pro/E等)及同实际设计的结合的能力e使自己在文档组织与检索方面的能力得到提高f掌握写论文的一般步骤及格式方法,同时提高自己的学习、思考、解决问题的能力,为以后的工作奠定良好的基础。 1.2 国内外研究现状及发展趋势 近年来我国的模具技术有了很大的发展,在大型模具方面,已能生产大屏彩电注塑模具、大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具。机密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

在成型工艺方面,多材质塑料成行模、高效多色注塑模、镶件互换结构和抽芯脱模机构的创新业取得了较大进展。气体辅助注射成形技术的使用更趋成熟。热流道模具开始推广,有些单位还采用具有世界先进水平的高难度针阀式热流道模具。 当前国内外用于注塑模具方面的先进技术主要有以下几种:a热流道技术它是通过加热的办法来保证流道和浇口的塑料保持熔融状态。由于在流道附近或中心设有加热棒和加热圈,从注塑机喷出口到浇口的整个流道都处于高温状态,使流道中的塑料成型可在保证产品质量的前提下,大幅度降低成本。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且常用于较复杂的大型制品,模具设计和保持熔融,停机后一般不需要打开流道取出凝料,再开机时只需加热流道到所需温度即可。这一技术在大批量生产塑件、原材料较贵和产品质量要求较高的情况下尤为适用。热流道注塑成型技术应用范围很广,基本上,适用于冷流道模具加工的塑料材料都可以使用热流道模具加工,许多产品如手机壳、按键、面板、尺寸要求精密的机芯部件等都是采用热流道技术成型。一个典型的热流道系统一般由如下几大部分组成:(1)热流道板(MANIFOLD);(2)喷嘴(NOZZLE);(3)温度控制器;(4)辅助零件。 b气体辅助注射成形技术它是向模腔中注入经准确计量的塑料熔体,在通过特殊的喷嘴向熔体中注入压缩气体,气体在熔体内沿阻力最小的方向前进,推动熔体充满型腔并对熔体进行保压,当气体的压力、注射时间合适的时候,则塑料会被压力气体压在型腔壁上,形成一个中空、完整的塑件,待塑料熔体冷却凝固后排去熔体内的气体,开模退出制品。气体辅助注射成形技术的关键就是怎么合理的把握注入熔融的塑料的时间与充人气体的时间的配合。气体辅助注射可以应用在除特别柔软的塑料以外的任何热塑性塑料和部分热固性塑料。应用气体辅助注塑成型技术,可以提高产品强度、刚度、精度,消除缩影,提高制品表面质量;降低注射成型压力以减小产品成型应力和翘曲,解决大尺寸和壁厚差别较大产品的变形问题;简化浇注系统和模具设计,减少模具的重量.减少塑件产品的重量,减少成型时间以降低成本和提高成型效率等。气体辅助成形周期可分为如下六个阶段:塑料熔体填充阶段、切换延迟时间、气体注射阶段、保压阶段、气体释放阶段、推出阶段。 c共注射成形技术它是使用两个或者两个以上注射系统的注塑机,将不同品种或者不同色泽的塑料同时或者先后注射进入同一模具内的成形方法。国内使用的多为双色注塑机。采用共注射成形方法生产塑料制品时,最重要的工艺参数是注射量、注射速度和模具温度[1]。 反应注射成形技术它是将两种或者两种以上既有化学反应活性的液态塑料(单体)同时以一定压力输入到混合器内进行混合,在将均匀混合的液体迅速注入闭合的模具中,使其在型腔内发生聚合反应而固化,成为具有一定形状和尺寸的塑料制品通

连接器工艺流程

电子连接器种类繁多,但制造过程基本可分为下面四个阶段: ·冲压(Stamping) ·电镀(Plating) ·注塑(Molding) ·组装(Assembly) 2.1 冲压 电子连接器的制造过程一般从冲压插针开始。通过大型高速冲压机,电子连接器(插针)由薄金属带冲压而成。大卷的金属带一端送入冲压机前端,另一端穿过冲压机液压工作台缠入卷带轮,由卷带轮拉出金属带并卷好冲压出成品。 2.2 电镀 连接器插针冲压完成後即应送去电镀工段。在此阶段,连接器的电子接触表面将镀上各种金属涂层。与冲压阶段相似的一类问题,如插针的扭曲、碎裂或变形,也同样会在冲压好的插针送入电镀设备的过程中出现。通过本文所阐述的技术,这类品质缺陷是很容易被检测出来的。 然而对於多数机器视觉系统供应商而言,电镀过程中所出现的许多品质缺陷还属於检测系统的"禁区"。电子连接器制造商希望检测系统能够检测到连接器插针电镀表面上各种不一致的缺陷如细小划痕和针孔。尽管这些缺陷对於其他产品(如铝制罐头底盖或其他相对平坦的表面)是很容易被识别出来的;但由於大多数电子连接器不规则和含角度的表面设计,视觉检测系统很难得到足以识别出这些细微缺陷所需的图像。 由於某些类型的插针需镀上多层金属,制造商们还希望检测系统能够分辨各种金属涂层以便检验其是否到位和比例正确。这对於使用黑白摄像头的视觉系统来说是非常困难的任务,因为不同金属涂层的图像灰度级实际上相差无几。虽然彩色视觉系统的摄像头能够成功分辨这些不同的金属涂层,但由於涂层表面的不规则角度和反射影响,照明困难的问题依然存在。 2.3 注塑 电子连接器的塑胶盒座在注塑阶段制成。通常的工艺是将熔化的塑胶注入金属胎膜中,然後快速冷却成形。当熔化塑胶未能完全注满胎膜时出现所谓 "漏?quot; (Short Shots), 这是注塑阶段需要检测的一种典型缺陷。另一些缺陷包括接插孔的填满或部分堵塞(这些接插孔必须保持清洁畅通以便在最後组装时与插针正确接插)。由於使用背光能很方便地识别出盒座漏缺和接插孔堵塞,所以用於注塑完成後品质检测的机器视觉系统相对简单易行 2.4 组装 电子连接器制造的最後阶段是成品组装。将电镀好的插针与注塑盒座接插的方式有两种:单独对插或组合对插。单独对插是指每次接插一个插针;组合对插则一次将多个插针同时与盒座接插。不论采取哪种接插方式,制造商都要求在组装阶段检测所有的插针是否有缺漏和定位正确;另外一类常规性的检测任务则与连接器配合面上间距的测量有关。 和冲压阶段一样,连接器的组装也对自动检测系统提出了在检测速度上的挑战。尽管大多数组装线节拍为每秒一到两件,但对於每个通过摄像头的连接器,视觉系统通常都需完成多个不同的检测专案。因而检测速度再次成为一个重要的系统性能指标。 组装完成後,连接器的外形尺寸在数量级上远大於单个插针所允许的尺寸公差。这点也对视觉检测系统带来了另一个问题。例如:某些连接器盒座的尺寸超过一英尺而拥有几百个插针,每个插针位置的检测精度都必须在几千分之一英寸的尺寸范围内。显然,在一幅图像上无法完成一个一英尺长连接器的检测,视觉检测系统只能每次在一较小视野内检测有限数目的插针品质。为完成整个连接器的检测有两种方式:使用多个摄像头(使系统耗费增加);或当连接器在一个镜头前通过时连续触发相机,视觉系统将连续摄取的单祯图像"缝合"起来,以判断整个连接器品质是否合格。後一种方式是PPT视觉检测系统在连接器组装完成後通常所采用的检测方法。 "实际位置"(True Position)的检测是连接器组装对检测系统的另一要求。这个"实际位置"是指每个插针顶端到一条规定的设计基准线之间的距离。视觉检测系统必须在检测图像上作出这条假想的基准线以测量每个插针顶点的"实际位置"并判断其是否达到品质标准。然而用以划定此基准线的基准点在实际的连接器上经常是不可见的,或者有时出现在另外一个平面上而无法在同一镜头的同一时刻内看到。甚至在某些情况下不得不磨去连接器盒体上的塑胶以确定这条基准线的位置。这里的确出现了一个与之相关的论题-可检测性设计。 可检测性设计(Inspectablity) 由於制造厂商对提高生产效率和产品品质并减少生产成本的不断要求,新的机器视觉系统得到越来

富士康培训资料全

待续改善入佳境 持续一个月的“迎千禧·品质月”活动已经结束。回顾一个月的推动历程,可以说,这是全员参与共同改善的一个月,这是部门协作相互融合的一个月,这是渴求新知团队学习的一个月。 新生冲件自10月30日“迎千禧·品质月”誓师动员会以后,即按照品质月的总体规划积极稳妥地展开工作。下面我就新生冲件的总体活动作总结: 第一,积极宣导,营造声势 充分利用宣传手段对全员进行品质意识的灌输和教育。 本月我们共制作各种品质宣导标语22幅: 1.创5S奇迹,争品质第一; 2.一丝一毫关乎品质,一举一动系于安全; 3.给客户最优的品质,给自己最佳的环境; 4.开机不忘自检,关机不忘保养; 5.全员参与力量大,品质生产靠大家; 6.品质就是企业的生命; 7.品质就是客户满意; 8.小问题,老地方,常是品质的致命伤; 9.人的品质就是产品的品质; 10.不接受不良品,不制造不良品,不流出不良品; 11.没有好品质就意味着明天不会有订单; 12.产量诚可贵,品质价更高; 13.品质是价值与尊严的起点; 14.品质是第一要务; 15.品质的好坏在于每个人的工作态度; 16.品质是一种心态、一种习惯、一种结果; 17.达成零缺点,责在你我; 18.不把品质交给人为因素、不把品质交给前站的制程、不把品质交给不合格的人、不把品质交给不遵守规格的人; 19.品质就是客户愿意用两倍的价格来跟你买,而且还很高兴; 20.不使用过期无效之文件; 21.不使用未按规定检定的检治具; 22.品质稽核是规品质行为的关键步骤。 品质宣传条幅2幅: 学无止境善无止境,永不满足入佳境; 积土成山积水成河,持续改善达目标。 制作品质宣传看板4期: 第一期:现场管理与品质专栏; 第二期:QCC活动宣导专栏; 第三期:QC七大手法专栏; 第四期:解决问题九大步骤 第二,挖掘问题,积极改善 为了利用品质月的机会使现场问题得到大的改观,我们生产部门把现场急需解决的问题点汇总出来,并进行层别。把自己能解决的问题落实下去限期整改;把需要相关部门解决的问题呈给各部门主管,请求协助解决。 本次品质月活动我们共挖掘问题108项,已进行改善的项目有76项,现正在改善中和列入改善计划的有32项。 其中生产需解决的问题40项,有35项已得到改善,有5项正在改善中,本次的改善比较大的项目有: 1.毛丝问题得到较大的改观; 2.由于模工力量的加强,模具改善的思考面倾向于从根本上解决问题; 3.企划部门的窗体流程整合;

模具设计规范标准规范标准

模具设计标准规范 1、目的: 确保模具设计规范化,统一化.能将设计意图正确的传达给制造部门?避免或减少失误。 2、范围: 工程部设计组接收工程部产品组转交的图文件、样品等资料到图纸发行为止之阶段均属之。 3、权责: 3.1工程部设计组:负责模具开发设计及设计变更、2D/3D产品图面设计、3D建模、设计模 具的组立图、3D拆模与拆电极、绘制零件图. 3.2现场加工各组:加工各组的组长,在加工前需先审视加工图,若发现与原先检讨的不符合或有误,甚至不合理,需立即反应工程部检讨查核后,方可继续加工。 4、名词释义: 无 5、作图环境标准: 5.1文字标准 5.1.1字体。数字及英文使用“ Arial ”字体,中文使用“标楷体”。 5.1.2文字大小。为了使整套图面文字视觉效果一致,在标准图框(即1:1图框,A4为297*210)中,设定字高为3.0,宽0.85。 5.2图面标准 5.2.1图框:为了便于查阅,装订,保存,图框统一标准如下: A0图框:841*1189 横印(附件 一) A1图框:594*841 横印(附件 二) A2图框:420*594 横印(附件 三) A3图框:420*297 横印(附件 四) A4图框:297*210 直印(附件 五) 5.2.2 图面要求 5.2.2.1零件图面按照其在模具当中的位置分类摆放,以便于查找。 5.2.2.2尺寸标注方式。除了圆以外,所有模板、模仁之尺寸均采用坐标标注方式

5.2.2.3 视图投影关系:第三视角法。 5.2.3图档版本

版本编号采用大写字母“ A”加上一位数字序号,数字序号按照图文件完成的时间先后顺序进行排列。例如A1、A2、A3等。 524图层与线型:为了便于图形与尺寸的识别,图层与线型统一标准如下:

模具设计规范

文件版本 1.0 标 题 内 容 模 具 设 计 规 范 页 数 共17页 第1页 1.目的: 本标准规定了塑胶模具的设计原则、方法及要求。 2.适用范围: 本标准适用于塑胶模具设计。 3.设计内容 3.1 制品工艺性分析与脱模斜度确定 3.1.1制品应有足够的强度和刚性。 3.1.2制品壁厚均匀,变化不超过60℅;对于特别厚的部位要采取减胶措施。 3.1.3加强筋大端的厚度不超过制品壁厚的一半。 3.1.4制品上的文字原则上采用凸型字,以便于机械加工。 3.1.5制品形状应避免产生模具结构上的薄钢位。 3.1.6工艺圆角是否考虑制品使用性能,是否有利于机械加工。 3.1.7 脱模斜度确定 3.1.7.1 客户资料有明确脱模斜度要求且合理时,按客户资料要求设计脱模斜度。 3.1.7.2 客户资料的脱模斜度不合理时,与客户沟通确定合理的脱模斜度。 3.1.7.3 客户资料未注明或没有明确的脱模斜度时,应明确客户要求后再确定。 3.1.7.4 不影响制品装配的部位应设计1°以上脱模斜度,但需防止缩水;对可能影响产 品装配的部位,以装配间隙差做脱模斜度。 3.1.7.5 应通过计算确定合理的脱模斜度:有特殊要求(如蚀皮纹等)的制品,脱模斜度 应不小于2.5° 3.2 模具分类:根据模胚尺寸将模具分为大、中、小三类。 3.2.1 模具尺寸6060以上称为大型模具。 3.2.2 模具尺寸3030-6060之间为中型模具。 3.2.3 模具尺寸3030以下为小模具。 3.3 模胚选用与设计 3.3.1 优先选用标准模胚,具体按龙记/明利标准执行。 3.3.2 若选用非标准模胚,优先选用标准板厚,具体参照龙记/明利标准执行。 3.3.2.1 大型非标准模胚,导柱直径不小于¢60mm,导套采用铸铜制做。 3.3.2.2 大型非标准模胚导套孔壁厚不得小于10mm,回针孔壁厚为35-40mm,回针直径不 小于φ30。

连接器模具设计-测试题

连接器塑胶模具设计试题 部门: 姓名: 评分: 一、单项选择题:(每题4分、共20分) 1、产品设计的胶槽特征,反应在模具中是凸模结构,此类模仁外形一般考虑设计(B)尺寸, 便于后续产品试配过松时,模仁多一次直接修改的机会。 A 、基准值 B 、上限值 C 、下限值 D 、不确定 2、细水口模与大水口模在模具结构的主要区别是(D)。 A 、进胶点较小 B 、适合成型较小的产品 C 、进料分流道截面较小 D 、较大水口模多一块水口推板 3、模穴号设计一般会选在模仁的正面上,当正面没有适当位置时,会选择在模仁的侧面,这 样考虑便于脱模和模穴字的清晰度,一般情况下字的深度会考虑在(A)。 A 、0.05-0.08mm B 、0.2mm C 、0.3mm D 、0.5mm 4、考虑模具零件便于加工,产品的logo在塑胶上一般设计为(D)结构。 A 、凸字 B 、凹字 C 、凸块凹字 D 、凹块凸字 5、产品有内钩结构时,模具设计一般会考虑用(C)方式项出。 A 、强脱 B 、一般顶出 C 、斜顶 D 、推板 二、多选题:(每题8分、共40分) 1、下列哪些是模具设计时需考虑的情形( ABCDE )。 A、分模面的选择 B、模腔的排位方式 C、产品的公差范围和精度要求 D、模具材料的选用 E、顶针的规格及布置位置的选择 2、下列哪些塑胶料适合产品过IR制程(CDEF )。 A、PBT B、PA66 C、LCP 6808 D、PA46 E、LCP 147i F、PA6T 3、解决产品粘母模的方式:(ABCD)。 A、尽量将产品针槽结构设计在公模上 B、部分针槽适当加点倒钩结构 C、公模模仁尽量减小斜度 D、母模模腔壁增加或尽量加大斜度 E、改善排气

脱螺纹模具设计讲义

自动卸螺纹模具设计初级教程 BY WELLDESIGN17.Nov,04 前言: 塑胶产品螺纹分外螺纹和内螺纹两种,精度不高的外螺纹一般用哈夫块成型,而内螺纹则大多需要卸螺纹装置。今天简单介绍内螺纹脱模方法,重点介绍齿轮的计算和选择。 一、卸螺纹装置分类 1、按动作方式分 ①螺纹型芯转动,推板推动产品脱离; ②螺纹型芯转动同时后退,产品自然脱离。 2、按驱动方式分 ①油缸+齿条

②油马达/电机+链条 ③齿条+锥度齿轮

④来福线螺母 二、设计步骤 1、必须掌握产品的以下数据(见下图) ①“D”——螺纹外径 ②“P”——螺纹牙距 ③“L”——螺纹牙长 ④螺纹规格/方向/头数 ⑤型腔数量

2、确定螺纹型芯转动圈数 U=L/P + Us U 螺纹型芯转动圈数U=L/P + Us U 螺纹型芯转动圈数 Us 数,为保证完全旋出螺纹所加余量,一般取0.25~1 螺纹直径是30 Us 0.25~1 3、确定齿轮模数、齿数和传动比 模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮合齿轮的转速。 在此之前有必要讲一下齿轮的参数和啮合条件。 三、齿轮的参数和啮合条件 模具的卸螺纹机构中大多应用的是直齿圆柱齿轮,而且一般都是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为研究对象。 1、齿轮传动的基本要求 ①要求瞬时传动比恒定不变 ②要求有足够的承载能力和较长的使用寿命

2、直齿圆柱齿轮啮合基本定律 两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的瞬时传动比不变。将所有“C”点连起来就成了2个外切圆,称之为分度圆,分度圆圆心距即齿轮圆心距。详见下图 3、渐开线直齿圆柱齿轮参数 分度圆直径------“d”表示 分度圆周长--------“S”表示 齿轮齿距--------“p”表示 齿轮齿厚--------“sk”表示 齿轮齿槽宽--------“ek”表示 齿轮齿数--------“z”表示 齿轮模数--------“m”表示

连接器模具设计讲义

塑料模具设计讲义 设计流程 一﹑审图 尺寸是否完备 详细审视图面各个细部尺寸是否标注。 依产品设计图档, 直接于档案上测量漏标处尺寸,但仍需产品设计人员补正确认并签名以减少日后之争议。 开模方式 Cavity数目、模座大小、适用成型机台(Tie bar间距、最大射出能力)。 塑料原料类型、可成型性及其所需之外围设备。 干燥桶、除湿机、模温机(Nylon series) 模具型式:二板或三板模;Slider or not。 D. 分模线、公母模侧(成品图之Top view or bottom view为公模) 。 E. 顶出方式:拨块加顶针。 F. 模仁可加工性及机械强度: a.目前的加工能力和精度是否可达模仁设计之要求。 b.成品尺寸设计若太细微,容易造成模仁强度不足或有尖角而易损伤。 G. 公差合理性:是否具备大量制造的能力。 Design Review Meeting

将上述有疑虑及困难的部分或须与其它零件段配合之事项于Design Review会议上提出并提供改善之建议案。 二﹑Shrinkage 塑料缩水率(α) 一般计算成型收缩率的方式是由常温的模具尺寸D与成型品的实际尺寸M: D M D- = α 在决定模具设计的实际尺寸时,依图面所用的塑料而先查得成型缩水率,再计算出模具的尺寸。 2. Desktop Memory Socket Connector常用之塑料 A. “Sumitomo LCP E6006” (ref. x:%;y:%;z:%) “Polly LCP L140” “Toray LCP” “Wuno LCP” “南亚、耐特、晋纶PA66” “Arlen PA6T”

冲压工艺与模具设计复习资料word文档

冲压工艺与模具设计复习资料 1.冲压加工:指利用安装在压力机上的模具,对放置在模具内的板料施加变形力,使板料在模具内产生变形,从而获得一定形状、尺寸和性能的产品零件的生产技术。 2.冲压工艺可分为分离工序和成型工序两大类。 ①分离工序包含切断、落料、冲孔、切口和切边等工序 ②成型工序包含弯曲、拉深、起伏(压肋)、翻边(见书P200-207)、缩口、胀形和整形等工序。 ③立体冲压包含冷挤压、冷镦、压印。 3.冲裁件正常的断面特征由圆角带、光亮带、断裂带和毛刺4个特征区组成。光亮带的断面质量最佳。(详情见书P31) 冲裁件断面质量的影响因素:①材料的性能;②模具冲裁间隙大小(详见书P31); ③模具刃口状态。 4.间隙对冲裁件尺寸精度的影响:①当凸、凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径;②当间隙较小时,由于材料受凸、凹模挤压力大,顾冲裁完后,材料的弹性恢复使落料件尺寸增大,冲孔径变小。 5.刃口尺寸的计算方法(见书P37-38和P40-41) 降低冲裁力的措施:①凸模的阶梯布置;②斜刃冲裁;③红冲(加热冲裁) 6.侧刃在模具中起的作用是①材料送进时挡料(定位)作用;②消除材料弧形,修正材料宽度尺寸;③抑制载体镰刀形弯曲的产生。侧刃的长度等于一个送料步距。 7.板料的弯曲变形特点(见书P108) 8.影响弹性回跳的主要因素:①材料的力学性能;②相对弯曲半径r/t(反映材料的变形程度);③弯曲中心角;④弯曲方式及弯曲模具结构;⑤弯曲形状;⑥模具间隙;⑦非变形区的影响 9.减少弹性回跳的措施:(见书P114-116) ①改进零件的结构设计; ②从工艺上采取措施:a.采用热处理工艺;b.增加校正工序;

模具设计复习资料

第一篇冲模设计 1、模具的类型较多,按照成形件材料的不同可分为哪些类型。(P5) 模具按照成形件材料的不同可分为冲压模具、塑料模具、锻造模具、压铸模具、橡胶模具、粉末冶金模具、玻璃模具和陶瓷模具 2、解释:冲压加工,冲裁,拉深,材料的利用率, 搭边 冲压加工:通过冲压机床经安装在其上的模具施加压力于板料或带料毛坯上,使毛坯全体或局部发生塑性变形,从而获得所需的零件形状的一种压力加工方法。 冲裁: 一种在凸模和凹模刃口作用下,使板材分离的冲压工序,它是落料、冲孔工序的总称。 拉深: 拉深也称拉延,是利用模具使冲裁后得到的平面毛坯变成开口的空心零件的冲压工艺方法。 材料的利用率: 材料利用率η是指在一段条料上能冲出的所有零件的总面积与这段条料的面积之比。它表示冲压工件在坯料上排样的合理程度,也就是材料利用的经济程度。η=实用材料面积/消耗材料面积×100%=nA/hB×100% A—冲裁件面积,n—一个步距内冲裁件的数目,B—条料宽度,h—进距 搭边:排样时工件之间、以及工件与条料侧边之间留下的余料 3、分别说明单工序模、复合模和连续模的结构特点(P19) 按照模具的工位数和在冲床的一次行程(冲压一次)中完成的工序数,冲模可分为以下三类: (1)单工序模(或简单模) 只有一个工位、只完成一道工序的冲模。按照所完成的冲压工序,单工序模还可进一步分为冲裁模、弯曲模、拉深模、翻孔模和整形模等。 (2) 复合模 只有一个工位,且在该工位上完成两个或两个以上冲压工序的模具。按照组合工序的不同,可进一步分为落料、冲孔复合模、落料拉深复合模等。 (3)连续模(或级进模)

具有两个或两个以上工位,条料以一定的步距由第一个工位逐步传送到最后一个工位,并在每一个工位上逐步将条料成形为所需零件的冲模。一副连续模中可包含冲裁、弯曲、拉深等冲压工序,以用于成形精密复杂的冲压件。 4、冲裁件质量包括哪些方面?冲裁件的断面分成哪四个特征区?影响冲裁件断面质量的因素有哪些? 冲裁件质量包括冲裁件的断面状况、尺寸精度和形状误差。 冲裁件的断面可分为圆角带、光亮带、断裂带和毛刺带四个特征区域。 冲裁件断面质量的影响因素:材料性能、模具间隙、模具刃口状态、模具和设备的导向精度。 5、在进行冲压工艺方案设计时,为什么要分析冲压件冲压工艺性?影响冲压件冲压工艺性的因素有哪些?(P1 6、P31) (1)冲压件的冲压工艺性是指其冲压加工的难易程度,它与上述的冲压工序变形特点密切相关。良好的冲压工艺性应保证材料消耗少、工序数目少、模具结构简单、寿命长、产品质量稳定而且操作简单。 冲压件的工艺性分析就是根据冲压件工艺性要求,确定冲压件是否适宜采用冲压加工方法进行生产,或者在满足冲压件的使用性能情况下,确定改变冲压件的形状是否可能达到更好的冲压工艺性。 (2)影响冲压工艺性的因素较多,如冲压件的形状特点、尺寸大小、精度要求和材料性能等。 影响冲压工艺性的因素较多,主要有:㈠冲压件形状和尺寸;㈡冲压件精度;㈢尺寸标注;㈣生产批量;㈤其他因素,冲压件厚度,板料性能以及冲裁、弯曲和拉伸等基本工序中常见的问题。 6、一副完整的冲模通常包括哪几大类零件?各起什么作用?(P22) (1)组成模具的零部件可分为工艺构件和辅助构件两大类。 工艺构件包括那些直接接触板料,使其按要求成形的一组零件,如工作零件(凸模、凹模)、定位零件、卸料及顶料装置等。 辅助构件则主要包括固定、安装、导向工艺构件的一类零部件等,如上下模

富士康各事业群介绍

富士康科技集团是专业从事电脑、通讯、消费电子、数位内容、汽车零组件、通路等6C产业的高新科技企业。 凭借扎根科技、专业制造和前瞻决策,自1974年在台湾肇基,特别是1988年在深圳地区建厂以来,富士康迅速发展壮大,拥有100余万员工及全球顶尖IT客户群,为全球最大的电子产业专业制造商。连续9年雄居大陆出口200强榜首;2011年跃居《财富》全球企业500强第60位。 深耕中国完善布局 富士康持续提升研发设计和工程技术服务能力,逐步建立起以中国大陆为中心,延伸发展至世界各地的国际化版图。 在珠三角地区,建成深圳、佛山、中山、东莞等科技园,深圳龙华科技园旗下3家企业连年进入深圳市企业营收前十强和纳税前十强,每年为深圳税收贡献超百亿元。园区正转型为产品技术研发中心、销售展示及人员训练中心、模具制造及技术研发中心、新材料及新能源研发中心、新设备及自动化制造研发中心、小量制造基地,力争成为深圳建设"国家创新型城市"的主力推手。 在长三角地区,布局昆山、杭州、上海、南京、淮安、嘉善、常熟等地,形成以精密连接器、无线通讯组件、网通设备机构件、半导体设备和软件技术开发等产业链及供应链聚合体系,助推区域产业结构优化和升级。 在环渤海地区,布局烟台、北京、廊坊、天津、秦皇岛、营口、沈阳等地,以无线通讯、消费电子、电脑组件、精密机床、自动化设备、环境科技、纳米科技等作为骨干产业,为区域经济发展输送科技与制造动能。 在中西部地区,投资太原、晋城、武汉、南宁、郑州、重庆和成都等地,重点发展精密模具、镁铝合金、汽车零部件、光机电模组等产品,积极配合“中部崛起”、“西部大开发”国家发展战略实施。 精进科技赢取先机 在持续增强精密模具、关键零组件、机电整合模组等产品既有技术优势的同时,富士康积极推动跨领域科技整合,在纳米科技、精密光学、环保照明、平面显示、自动化、热声磁、工业量测、半导体设备等领域均取得累累硕果。 富士康-清华纳米科技研究中心在碳纳米管可控生长和应用研究领域,持续取得开创性成果。集团自主开发的工业机器人“FOXBOT”,在全球业界赢得技术及制造上的后发优势。 富士康华南及华东检测中心,是ILAC国际实验室认可的合作组织,其中R&D验证、产品检测、仿真实验、材料实验等处于世界领先水平。 富士康积极打造“节能、减排、绿化、循环”绿色企业,厉行RoHS\WEEE等国际环保标准,自主研发LED节能灯、节能铝材、智能全热交换机等绿色产品,推动企业生产条件、生活环境和社会民生品质的持续改善。 富士康已建立起遍布亚、美、欧三大洲的专业研发网络,建立健全创新机制及知识产权管理平台,2010年,实现专利申请15500项,其中80%以上为发明类专利,连续6年名列大陆地区专利申请总量及发明专利申请量前三强。成为华人企业驰骋全球科技业的智权先锋。

富士康塑胶模具设计标准样本

注射模具 设 计 標 准从11页到46页 文件號: 版次:B 执行日期:

产品 一、抄图--------------------------------------------------------------------------------1-2二﹑产品分析与检测-----------------------------------------------------------------3-4 三﹑惯用塑料分析 (一)惯用塑料缩水率-------------------------------------------------------------5 (二)惯用塑料成型性能----------------------------------------------------------5 (三)惯用塑料壁厚值-------------------------------------------------------------6 (四)惯用塑料拔模角度----------------------------------------------------------6 模具 一、排位----------------------------------------------------------------------------------7二﹑模具系统设计 (一)浇注系统 1.1主流道------------------------------------------------------------------------8 1.2分流道------------------------------------------------------------------------8 1.3冷料井------------------------------------------------------------------------9 1.4浇口--------------------------------------------------------------------10-12 1.5转水口-----------------------------------------------------------------------12 1.6典型产品流道浇口布置----------------------------------------------12-13 (二)内模构造------------------------------------------------------------------14-16

连接器壳体注塑模具设计

本科毕业设计(论文) 题目:连接器壳体塑料注塑模具设计 系别:机电信息系 专业:机械设计制造及其自动化 班级: 学生: 学号: 指导老师: 2013年5月

连接器壳体塑料注塑模具设计 摘要 本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。塑料制品具有原料来源丰富,价格低廉,性能优良等特点。它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。注射成形是成形热塑件的主要方法,因此应用范围很广。 注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。 本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。针对连接器的具体结构,该模具采用点浇口双分型面注射模具。由于塑件内侧有小孔,需要设置斜导柱。通过模具设计表明该模具能达到连接器的质量和加工工艺要求。综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。 关键词:连接器壳体;注塑模具;CAD;PRO/E

The connector shell plastic injection mold design Abstract This article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide. Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products. Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc . Key words: the connector shell; Injection mould; CAD; PRO/E

五金模具设计基础原理-

五金模设计 按国家职业定义,模具设计是:从事企业模具的数字化设计,包括型腔模 与冷冲模,在传统模具设计的基础上,充分应用数字化设计工具,提高模具设 计质量,缩短模具设计周期的人员。 连续冲模设计技术(讲义一) 一.前言: 冲压模具依构造可分为单工程模、复合模、连续模三大类。前两类需较多 人力不符经济效益,连续模可大量生产效率高。同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主 要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉 问题,以达到连续模自动化大量生产的目的。 二.单元化设计之概念: 冲压模具整体构造可分成二大部分:(1).共通部分(2).依制品而变动的部分。共通部分可加以标准化或规格化,依制品而变动的部分是难以规格化。 三.模板之构成及规格: 1.模板之构成 冲压模具之构成将依模具种类及构成及相异,有顺配置型构造与逆配置型

构造二大类。前者是最常使用的构造,後者构造主要用於引伸成形模具或配合特殊模具。 从事的主要工作包括: (1)数字化制图一一将三维产品及模具模型转换为常规加工中用的二维 工程图; (2)模具的数字化设计一一根据产品模型与设计意图,建立相关的模具三维实体模型; (3)模具的数字化分析仿真一一根据产品成形工艺条件,进行模具零件的结构分析、热分析、疲劳分析和模具的运动分析; (4)产品成形过程模拟一一注塑成形、冲压成形; (5)定制适合本公司模具设计标准件及标准设计过程; (6)模具生产管理。 2.模具之规格 (1).模具尺寸与锁紧螺丝 模板之尺寸应大於工作区域,并选择标准模板尺寸。模板锁紧螺丝之位置 配置与模具种类及模板尺寸有关。其中单工程模具最常使用锁紧螺丝配置於四 边角,最标准形式工作区域可广大使用。长形之模具及连续模具最常使用锁紧螺丝配置於四边角及中间位置。 (2).模板之厚度

模具设计与制造专业导论

模具设计与制造专业导论 随着高新技术产业的发展,模具技术对模具行业技术人员的素质和能力要求越来越高.而我国目前在模具专业人才的培养模式上存在误区:一是重理论,轻实践;二是教学与生产岗位脱节,导致学生毕业后还需要接受工厂较长时间的再培训,延缓了上岗的时间。面对模具制造与加工业对“零距离”应用型人才的迫切需求,改革现行的课程体系、教学内容和教学方法,已势在必行。为此,我们近年来进行了—些探索与实践。 一、改革培养模式,确立正确的培养目标 思想观念的转变是一个根本性的转变。要进行专业教学改革,就必须要以教育思想、观念改革为先导,摒弃传统的教学理念和方法,把理论与实践、教学与生产紧密地结合起来,确立正确,的培养目标和培养模式。为此,我们做了二个方面的工作:一是成立了以专业教师、省内模具行业知名专家和大型模具厂·,家代表为主的专业指导委员会,用以指导专业的发展方向。指委会成员参与培养方案、教学计划制定,实验室和实训基地建设、师资队伍、教材建设的指导;二是组织专业教师到兄弟学校、20多个模具厂家现场参观考察,了解高职模具专业的办学特点、岗位能力、要素和岗位需求情况;三是组织教师对高职教育与中专、普通本科教育在办学性质、培养目标、教学内容、课程设置等方面进行讨论,弄清专业的目标定位,通过考察参观和学习讨论,大家认识到:高职教育有着特殊的内涵和特征,既不能把它办成本科教育的“压缩饼干”,也不能把它办成中专教育的“延伸”,要根据模具专业技术领域和职业岗位(群)的要求,培养理论知识适度,技术应用能力强,服务于生产、建设、管理第一线的高等技术应用性人才。学生动手能力强应是高职教育的显著特征,应以“对准岗位设课程,对准实践抓教学”的思路来设计学生的知识、能力、素质结构和培养方案,切实抓好课程设置、教学内容、教学方法等方面的改革,建立特色鲜明的高职人才培养模式。 二、改革课程设置和教学内容,构建技术型教学体系 1.改革课程设置 根据模具专业培养目标要求,从课程内容的基础性、学生综合能力的发展和生产岗位的需要,我们通过认真调查、专家认证,在教学计划、课程设置、教学内容及教学质量评价体系等方面做—了调整与改进,减少了一些课程上的理论重复,将一些理论知识有机地融人到实践教学中去。采取“精简、融合、重组、增设??等方式,设置了《机械制图》、《机械原理》、《五金模具设计与制造》、《塑料模具设计与制造》、《综合实训》等主要专业技术课程,突出了专业的针对性、实用性和先进性。在教学.计划的安排上,将理论课与实践课的比例由原来的1∶0.8调到1∶1,加大了实践教学比重。在质量评价中,实践课与理论课同等对待,实践技能考核不及格的不予毕业,从这些硬性措施上保证了课程改革的落实。 2.推行模块式教学 模具技术的发展对模具行业技术人员的素质和能力提出了更高的要求,为在教学内容的改革上直接反映出模具专业内涵的多样化和技术发展要求。我们打破了“先学基础理论再进行实践实习”的传统教学方法,大力推行模块式教学方法,把能力培养贯穿于教学过程的始终,把知识的传授与技能的培养紧密结合起来。将整个教学内容分为两大模块,即教学内容模块和综合能力模块(见图1)。模块确定后,对每一模块又提出具体要求,这样,专业针对性明显增强.学生对专业学习目的更为明确,学习的积极性大大提高。 (1)模具设计模块的要求:能运用常规设计手段和专业模具设计软件进行中.等复杂程度的冲压模具、塑料模具设计;同时能进行模具制造成本核算。 (2)模具制造模块的要求:①普通机械加工模块。能熟练地编写模具零件加工工艺规程.并