第四章_材料的成形凝固与二元合金相图

第四章 材料的成形凝固与二元合金相图

一、纯金属的结晶

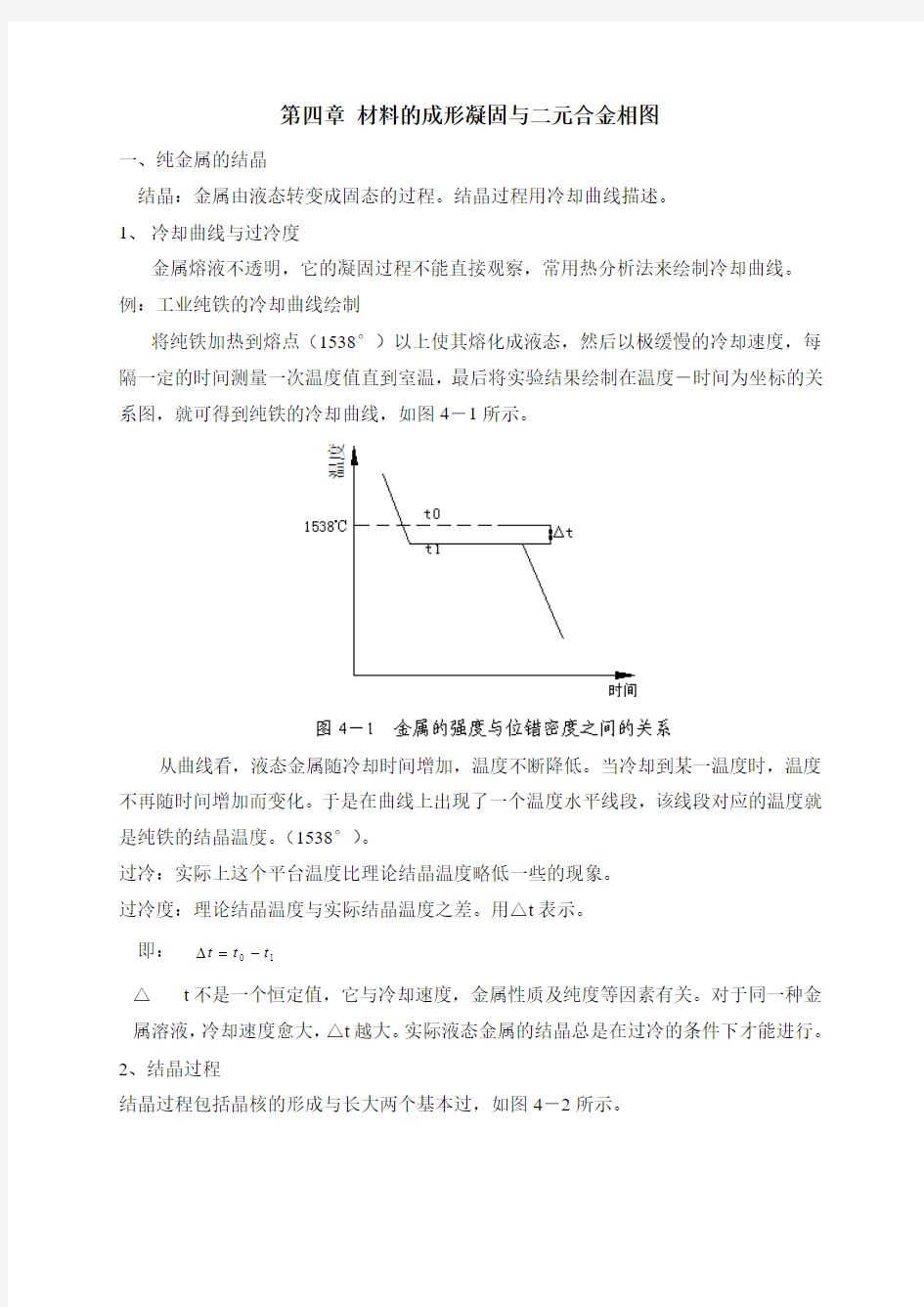

结晶:金属由液态转变成固态的过程。结晶过程用冷却曲线描述。 1、 冷却曲线与过冷度

金属熔液不透明,它的凝固过程不能直接观察,常用热分析法来绘制冷却曲线。 例:工业纯铁的冷却曲线绘制

将纯铁加热到熔点(1538°)以上使其熔化成液态,然后以极缓慢的冷却速度,每隔一定的时间测量一次温度值直到室温,最后将实验结果绘制在温度-时间为坐标的关系图,就可得到纯铁的冷却曲线,如图4-1所示。

从曲线看,液态金属随冷却时间增加,温度不断降低。当冷却到某一温度时,温度不再随时间增加而变化。于是在曲线上出现了一个温度水平线段,该线段对应的温度就是纯铁的结晶温度。(1538°)。

过冷:实际上这个平台温度比理论结晶温度略低一些的现象。 过冷度:理论结晶温度与实际结晶温度之差。用△t 表示。 即: 10t t t -=? △

t 不是一个恒定值,它与冷却速度,金属性质及纯度等因素有关。对于同一种金

属溶液,冷却速度愈大,△t 越大。实际液态金属的结晶总是在过冷的条件下才能进行。 2、结晶过程

结晶过程包括晶核的形成与长大两个基本过,如图4-2所示。

(1)晶核的形成

自发形核:当液态金属冷却到结晶温度以下,其内部存在的微小原子集团变成稳定的结晶核心。

非自发形核:当液态金属中有杂质(自带或人工加入)时,杂质在冷却时就成为结晶核心。

(2)晶核的长大

晶核长大即液态金属中的原子向晶核表面转移的过程。

综上所述,纯金属的结晶总是在怛温下进行,结晶时有结晶潜热放出,结晶过程遵循形核和核长大规律。结晶必须有过冷度条件下才能进行。

2、晶后晶粒大小

(1)晶粒大小对金属力学性能及性能有影响

晶粒愈小,其强度、塑性、韧性愈高。

(2)结晶后晶粒大小与晶体长大速度,形核速度有关

结晶时有较大过冷度,形核率增加比晶核长大速度快,晶粒细小。

控制晶粒大小的途径有:

1)增加过冷度

2)变质处理(孕育处理)

3)振动作用

二、金属的同素异晶(构)转变

金属的同素异晶转变:固态金属随温度的改变,由一种晶格转变为另一种晶格的现象(过程)。

如图4-3所示为工业纯铁冷却曲线晶体晶格与温度的变化。

结晶时有较大的过冷度,应力与变形。 2-4 合金的结晶与二元合金相图

合金:通过熔化或其它方法使两种或两种以上的金属或非金属元素结合在一起所形成的

具有金属特性的物质。

合金相:凡是成分、结构相同并以界面分开的均匀的物质。

按组成合金中合金相的原子排列方式的不同,合金相分为固溶体和金属化合物两类。 1、固溶体

定义:在固态下,一种或若干种元素的溶质原子溶入某一种元素的溶剂晶格中去形成的

均匀固相。

按溶质原子在溶剂晶格中位置不同固溶体分为两类: ⑴间隙固溶体

溶质原子位于溶剂晶格的间隙处,如图4-4a 所示。 ⑵置换固溶体

溶质原子代替部分溶剂原子而占据溶剂晶格中的一些结点位置,如图4-4b 所示。 按溶解度不同,可分为无限溶解固溶体和有限固溶体。

固溶强化:溶质原子的溶入,导致晶格发生畸变,提高材料强度与硬度的现象。

1394℃

γ-Fe

面心立方晶格

δ-Fe 体心立方晶格

1394℃

α-Fe

体心立方晶格

2、金属化合物

定义:合金组元之间相互作用形成具有金属特征的新相。

金属化合物具有熔点高、硬度高、脆性高的特点。

常见的金属化合物有正常价化合物、电子化合物和间隙化合物三类。

间隙化合物以原子直径较大的过渡族金属元素为溶剂,以原子直径较小的非金属元素(C、N、N…)为溶质,两者相互作用形成的。按间隙化合物的晶体结构复杂程度不同,分为二类:

第一类具有简单晶体结构的间隙化合物(当r质/r剂≤0.59时,形成间隙相)。

第二类具有复杂晶体结构的间隙化合物(当r质/r剂≥0.59时),这类间隙化合物具有更高的熔点、硬度,且非常稳定。表2-1中可看出。

表4-1 各种碳化物性能比较

弥散强化:金属化合物以细小颗粒均匀分布在固溶体基体上,使合金的强度、硬度、耐磨性明显提高的现象。

3、合金的结构

合金的结构:由合金相组成的复合组织。(可是固溶体,也可是金属化合物,或是两者组成的复合组织)

三、合金的结晶与二元合金相图

合金相图(合金状态图或合金平衡相图):表示在平衡条件下(平衡表示合金相在一定条件下不随时间而改变的状态),合金的成分、温度、合金相之间的关系图解。

1、二元合金相图的建立

二元合金相图是用一个以温度轴为纵坐标、合金成分为横坐标的平面图形。二元合金相图的建立是用实验和计算等方法测定的。现以Cu-Ni二元合金相图为例,说明用

热分析实验法建立相图的基本过程。

⑴配制一系列不同成分的Cu-Ni合金,如表2-2所列。

表4-26组不同的Cu-Ni合金

⑵将所列合金分别加热到高温液态,然后以极其缓慢的冷却速度冷却到室温,分别测定它们的冷却曲线(如图4-5a),正确标明各相变点。

⑶将冷却曲线上各相变点投影到温度-成分坐标图中相应的合金成分线上,将意义相同的点连接起来就构成了Cu-Ni二元合金相图,如图4-5b所示。

2、二元匀晶相图

定义:凡两组元在液态、固态均能以任何比例互溶,形成无限固溶体的相图。

⑴相图分析

A点:纯Cu的熔点。

B点:纯Ni的熔点。

ALB线:为液相线,表示液态合金冷却时开始结晶的温度线,加热时表示所有固相转变成液态的熔化终了线。

AαB线:为固相线,表示液态合金结晶终了的温度线,加热时表示固相开始熔化的温

度线。

液相线以上全部为液相(L )区。固相线以下为固相(α)区。液相线与固相线间的区域为液、固两相区(L +α)。 ⑵固溶体合金的结晶过程

以含Ni 为X %的合金为例,从高温液态缓慢冷却到室温的结晶过程如图4-6b 、c 所示。

在两相区内某一温度下平衡的两个相(液相L +固相α),它们的相对量可用杠杆定律求出,如图2-10a 所示。设合金总重为m 、液相重为L m 、固相重为αm ,则:

m

m m L =+α

X

m X m X m b a L ?=?+?α

由上两式求得:

)()(X X m X X m b a L -=-α

由于 ac X X a =- bc X X b =- 所以 bc m ac m L ?=?α 从而可得

%ab

bc m

m L 100?= 或

%ab

ac m

m 100?=α

它只适用于两个平衡相的相对重量的计算。

从匀晶相图合金结晶过程可知,固溶体合金的结晶过程与纯金属的结晶不同:

1)固溶体合金的结晶不是在恒温下进行的,而是在一个温度范围内。

2)在结晶过程中,随着温度的降低,剩余液相不断减少,结晶出的固相不断增多,最

终结晶一个以任何比例互溶的无限固溶体合金。

3)结晶过程中平衡的两个相的成分是在不断变化的,液相成分沿液相线变化,固相成

分沿固相线变化。

4)结晶过程中,在某一温度下平衡的两个相的相对重量可由杠杆定律求出。 ⑶枝晶偏析

定义:结晶后的成分不均匀保留在枝晶中。 3、二元共晶相图

定义:两组元在液态下互溶,但在固态下这两种组元可互不溶解或公能部分溶解,形成

两种不同固相并发生共晶转变的相图。

共晶转变:具有一定成分的液态合金,在一定温度下,同时结晶出两种不同成分、结构

固相的转变。即

其转变产物为共晶组织称共晶体。

现以简化后高温部分的Fe -Fe 3C 相图为例(图4-7)说明这类相图的一些特点。

⑴简化后高温部分(>1000℃)的Fe -Fe 3C 二元共晶相图分析

A 点:工业纯铁的熔点。

固相1+固相2

一定成分液相

一定的加热温度

一定的冷却温度

B 点:Fe 3

C 的熔点。

AC 、CD 线:奥氏体(A )和渗碳体液相线。

AECF 线:固相线。其中AE 线是奥氏体结晶终了线,ECF 线为共晶线。 EE ′

线:碳在奥氏体的溶解度曲线。E 是碳在奥氏体中最大溶解度(2.11%)。 C 点:共晶点,是合金以液相存在的最低温度,具有C 点成分(碳含量4.3%)的液相,冷却至1148℃时,会从液相中同时结晶出两种不同固相(E 点成分的A 和F 点成分的Fe 3C ),发生共晶转变:

这种组织称为共晶组织。

凡是ωc >2.11%的液态合金缓冷到该线时(1148℃)均要发生共晶转变。 ⑵二元共晶相图中典型合金的结晶分析 1)II 合金的结晶过程分析

图4-7的II 合金为ωc <0.77%的亚共析钢。 2)III 合金的结晶过程分析

图4-7的III 合金为0.77%<ωc <2.11%的过共析钢。 3)V 合金的结晶过程分析

图4-7的V 合金为2.11%<ωc <4.3%的亚共晶白口铸铁。 4)IV 合金的结晶过程分析

图4-7的IV 合金为ωc =4.3%的共晶白口铸铁。 5)VI 合金的结晶过程分析

图4-7的V 合金为4.3%<ωc 的过共晶白口铸铁。

综合上述五种合金在高温下的结晶过程,可知相图中出现了A 、Fe 3C 两相,称合金的相组分。由于不同合金的形成条件不同,各种相将以不同的数量、形态、大小相互组合,在显微镜下可观察到不同的组织。 4、合金的性能与相图

相图是表示合金成分、温度、合金相之间关系的图解,而合金的性能主要取决于合金的成分与组织,因而合金相图与合金性能存在一定的关系。

如图4-8可知:固溶体合金(匀晶相图)硬度、强度随成分呈凸透镜状曲线变化;

A E +(F e 3C )F

L c

1148℃

共晶合金(共晶相图)则呈关

系;且在共晶点处由于组织细小而使硬度、强度达到最高值。

合金的铸造性能:合金的流动性与产生缩孔的倾向等。共晶合金的铸造性能最好。