刀具路径生成算法

刀具路径生成算法

一、粗加工刀具路径生成算法

1、粗加工路径算法

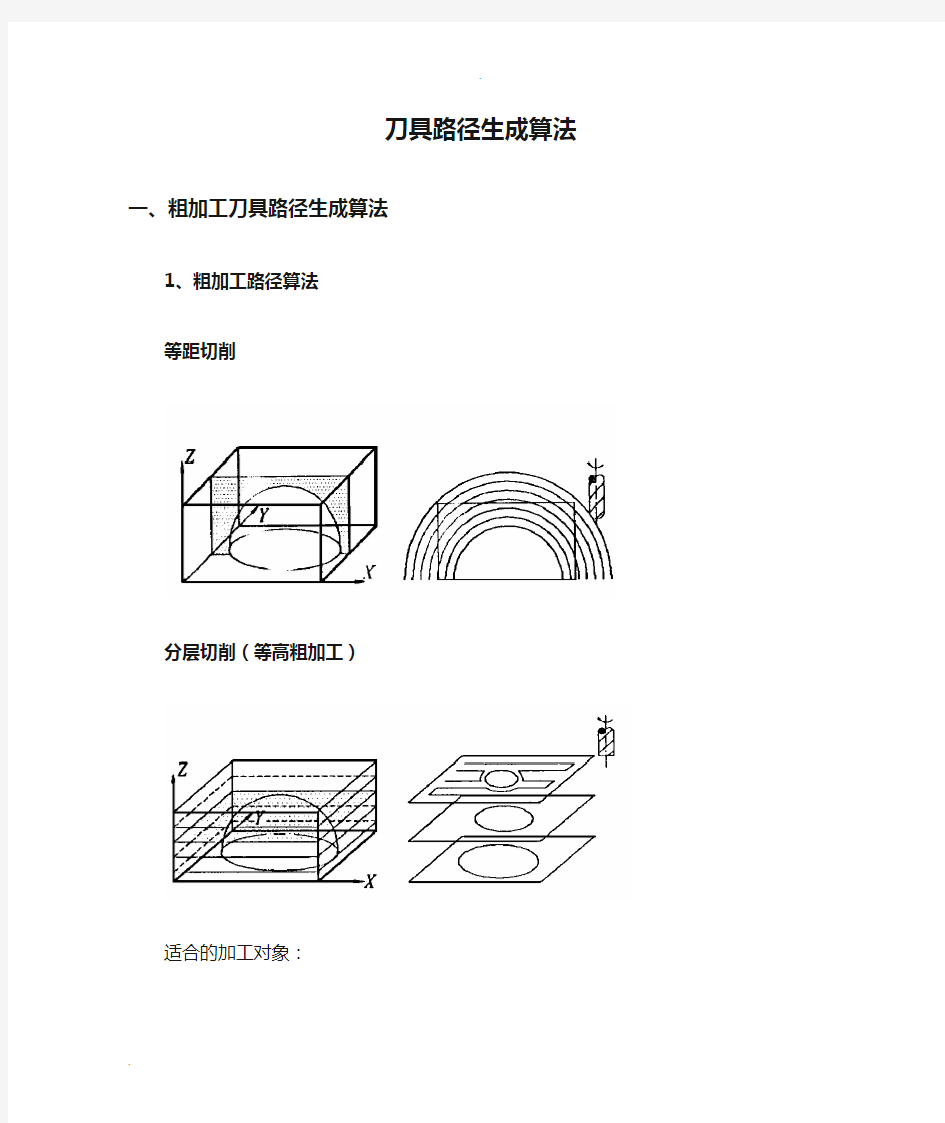

等距切削

分层切削(等高粗加工)

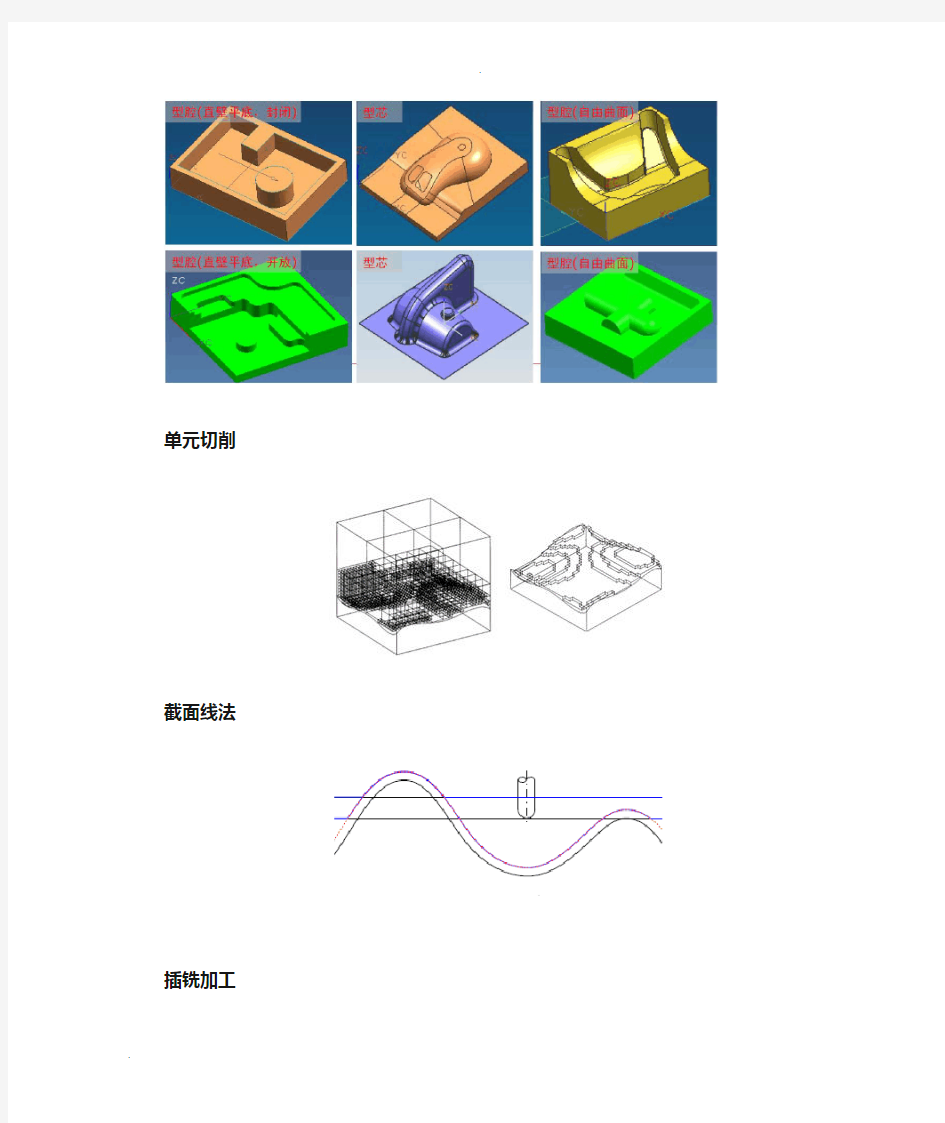

适合的加工对象:

单元切削

截面线法

插铣加工

2、粗加工算法中要解决的主要问题

●切削边界提取

●边界偏置形成刀具路径(针对环切而言)

3、粗加工走到方式

行切

环切

4、构型空间(Configuration Space, C-Space)

将物体中心放在障碍物的边缘,通过Minkowski sum后,物体可作为点来处理。示意图入下:

5、粗加工刀具路径生成算法—G-buffer方法

1)G-buffer模型生成

●G-buffer模型:被加工零件的Configuration Space模型,也是CL Surface ●构造方法:刀具遍历曲面、反转刀具

形成G-buffer模型的示意图:

2)G-buffer模型的构造

●在工件上方构造一网格平面,网格交点为点集{Pij}

●将刀具放在网格平面中的网格点P(i, j)上

●刀具向下移动(投影)直到触碰到工件停止,记录该网格点P(i, j)对应的

Z坐标值Zij

●重复上述步骤,直到得到所有网格点的Z坐标值

●所有网格点的Z值构成了工件的G-buffer模型

3)G-buffer模型与Z-buffer模型的区别

4)切削区域边界

?用等高面Zc与G-buffer求交,形成切削区域边界

●Zij < Zc,记录该网格点P(i, j)

●Zij > Zc,不记录该网格点P(i, j)

●这些被记录的网格点集合{Pij}构成切削区域无干涉边界点

见下图:

?切削区域边界追踪

利用图像处理中轮廓算法,顺序连接位于切削区域边界上的网格点

5)切削区域判定(从外到:一层加工,一层不加工)

边界描述树:用来保存切削区域的边界,并识别切削区域边界拓扑结构的一种树状结构,边界之间的包容关系决定了边界在边界描述树中的位置。

6)刀具路径生成

环切法

环切加工刀具路径生成:利用等距线计算方法,对每个切削区域的边界按走刀步距的数值计算等距线,不断循环偏置,从而产生环切加工刀具轨迹。

等距线计算:直接偏置法和Voronoi方法。

行切法

行切加工刀具路径生成:从刀具路径角度方向,用一组平行于刀具路径角度

的平行线分别与切削区域边界求交,得到交点,生成各切削行的刀具轨迹线段;下图表达了行切法的示意图:

刀具轨迹线段的有序串联。

6、粗加工刀具路径生成算法—Z-map方法

1)Z-map模型方法简介

Z-map模型:被加工零件的近似模型,利用网格点逼近被加工曲

面

构造方法:线面求交

2)Z-map模型与G-buffer模型的区别

3)切削区域边界

?用等高面Zc与Z-map模型求交

●Zij < Zc,记录该网格点P(i, j)

●Zij > Zc,不记录该网格点P(i, j)

●这些被记录的网格点集合{Pij}构成切削区域初始边界点

切削区域确定示意图:

?切削区域初始边界点筛选(比G-buffer要多的一步检查)

●切削区域的初始边界点可能是干涉点

●对每个初始边界点,搜索其邻域的非边界点

●沿初始边界点邻域的每个非边界点方向,利用投影法进行干涉检查

●如果干涉,则删除该边界点;否则,保留

切削区域边界追踪、切削区域判定和刀具路径生成(行切和环切)均可参照G-buffer方法。

7、粗加工刀具路径生成算法—直接求交法

1)直接求交法简介

直接求交法:根据等高面与被加工零件表面的交线,规划刀具路径。

构造方法:面面求交

直接求交法示意图:

2)具体方法

被加工零件与平面交线:被加工曲面集合{Si}(i = 1, 2,…, n),切削层平

面Zc,则交线集合Curi = Si∩Zc

●计算曲面Si位于切削层平面Zc上方的轮廓线Profi

●为每被加工曲面规划切削区域:交线Curi与曲面Si的位于切削层平面Zc

上方的轮廓线Profi在平面上的投影Prji构成曲面Si的非切削区域边界Non CutBndi。

●给定刀具半径D,对每个曲面Si的非切削区域边界Non CutBndi按照距离D/2

偏置,获得偏置边界Non CutBndOffi

边界裁剪合并形成非切削区域。

切削区域判定、刀具路径生可以直接参照G-buffer方法。

二、精加工刀具路径生成算法

1、多面体法

1)概述

多面体法就是采用曲面的离散三角片模型计算刀具轨迹,它是目前各商业CAM系统中应用最广泛、计算最稳定的刀具轨迹生成方式之一。

2)算法思想

?在初始刀位点处,判断刀具表面与多面体中每个三角片的顶点、边和三角面片的干涉关系,计算干涉量并根据干涉量调整刀具,生成无干涉的刀位点。?即刀具竖直由上向下运动(平行于Z轴),当与多面体模型发生接触时刀具所在的位置。

3)算法步骤

被加工曲面的多面体模型(UV参数域法)

上图表示了对于参数曲面的三角片离散过程,不停给的细分。

干涉量计算

●为了提高计算速度,在刀具投影域搜索干涉检查三角片;

●在每个初始刀位点处,计算刀具到每个干涉检查三角片的顶点、边和面的距

离,得到抬刀量。

刀具与三角片顶点、边和面的关系:

无干涉刀位点

刀具以计算得到的最大抬刀量进行抬刀,从而生成无干涉的刀位点。

刀位轨迹生成

顺序连接无干涉刀位点生成刀位轨迹。

2、投影法

1)概述

投影法是UG CAM中使用的三轴刀具轨迹生成算法。

投影法与多面体法的算法思想相同,区别在于:多面体法在消除干涉时,刀具沿着Z轴运动;而投影法在消除干涉时,刀具可以沿着指定的投影矢量运动,从而增加了算法的灵活性。

2)算法容

●给定投影矢量Vector

●将刀具放在Vector的反方向,且与工件不发生碰撞的初始位置

●刀具沿着投影方向向工件移动当刀具碰到工件的时候停止,则刀具停止的位

置为初始位置的Projection

●这里的“刀具”可包括:刀具本体、Holder和主轴

3)投影法刀具路径生成示意图

4)投影(Projection)计算

●计算工件的离散模型Primitives ,如Facet (三角片法)、

Finite-difference(UV参数域法)、Discrete volume(空间离散法)等

●将工件离散模型存放在空间数据结构中(Spatial directory),如Kd-tree、

Octree、Surface-patch tree、3D Grid、OBBTree、AABBTree、Convex hull 等

●在tree中搜索计算

输入:工件模型、刀具形状,刀具在空间的初始位置,投影矢量

输出:投影位置

5)三角片离散方式的投影计算(目的是用于干涉检查)

将工件离散为三角片(Facet),将三角片保存在Tree结构中,每个树节点保存了其对应了Bounding Volume(BV)。示意图:

计算步骤及示意图:

●将刀具放在Tree中最上层节点的BV上,计算Z1

●将刀具放在Tree中第二层节点的BV上,计算Z1和Z2

●将刀具放在Tree中第三层节点的BV上,计算各节点对应的Z值

●以此类推,直到Tree中所有叶子节点的BV都计算了Z值

●搜索最底层叶子节点,选择其中Z最大值为最终位置

2、偏置面法

偏置面法思想:

是最近几年研究比较多的一种方法。

直接在曲面的广义偏置面上生成刀具轨迹。

用三角片表示被加工曲面,分别偏置三角片的顶点、边和面,形成偏置元素(点偏置成球面、边偏置成柱面和面偏置成偏置面),这些偏置元素的包络面就是刀位面,用导动面与这些偏置元素求交得到交线,最后排序、裁剪和连接交线生成无干涉的刀具轨迹。刀具轨迹由曲线段组成。

三、补加工(清根)刀具路径生成算法

1、概述

清根加工目的是去除精加工过程的残余体积,一般通过刀位曲面的清根曲线实现。

球头刀的球心沿工件表面的凹边区域滑动的轨迹称为铅笔曲线(Pencil curve)。示意图如下图:

清根曲线跟踪问题可以认为是一个边缘融合(Edge blending)问题,清根曲线可以用“滚动球”和“球位置采样”方法计算。

清根曲线生成算法可以基于Z-map模型、多面体模型和STL模型等多种方法。

2、补加工刀具路径生成算法_基于Z-map模型

基本思想:在Z-map模型的各行和各列中寻找凹点(称为铅笔点,pencil-points),然后通过跟踪这些铅笔点构造笔式曲线。

计算铅笔点

?输入:CL Z-map模型

?输出:铅笔点、行进方向、质量

?过程

●在X方向的CVS曲线中寻找最大凹点

?设置行进方向为+Y或-Y;

?计算X向CVS上最大凹点处且垂直于行进方向的有效凹角αi;用质量等级规则确定铅笔的质量;

?如果满足栅格条件,则将MCP定义为铅笔点;

●在Y方向的CVS曲线中寻找最大凹点

?设置行进方向为+X或-X;

?计算Y向CVS上最大凹点处且垂直于行进方向的有效凹角αi;用质量等级规则确定铅笔的质量;

?如果满足栅格条件,则将MCP定义为铅笔点;

●如果铅笔点的X向质量比Y向质量好,则返回X方向的初始铅笔点和