焊接接头拉伸试验方法33--ty

焊接接头拉伸试验方法

1

主要内容及适用范围

本标准规定了金属材料焊接接头横向拉伸试验和点焊接头的剪切试验方法,以分别测定接头的抗拉强度和抗剪负荷。

本标准适用于熔焊和压焊对接接头。

2引用标准

GB 2649焊接接头机械性能试验取样方法

GB 228金属拉伸试验方法

GB 4338金属高温拉伸试验方法

3术语

3.1抗剪负荷:试样点焊处在断裂前承受的最大剪切负荷,以P(N)表示。

4样坯的截取

4.1试件的制备应符合GB 1649中3章的规定。

4.2样坯可从焊接试件上垂直于焊缝轴线截取,机械加工后,焊缝轴线应位于试样平行长度的中心。

4.3样坯截取位置、方法及数量按GB 2469中第4章的规定。

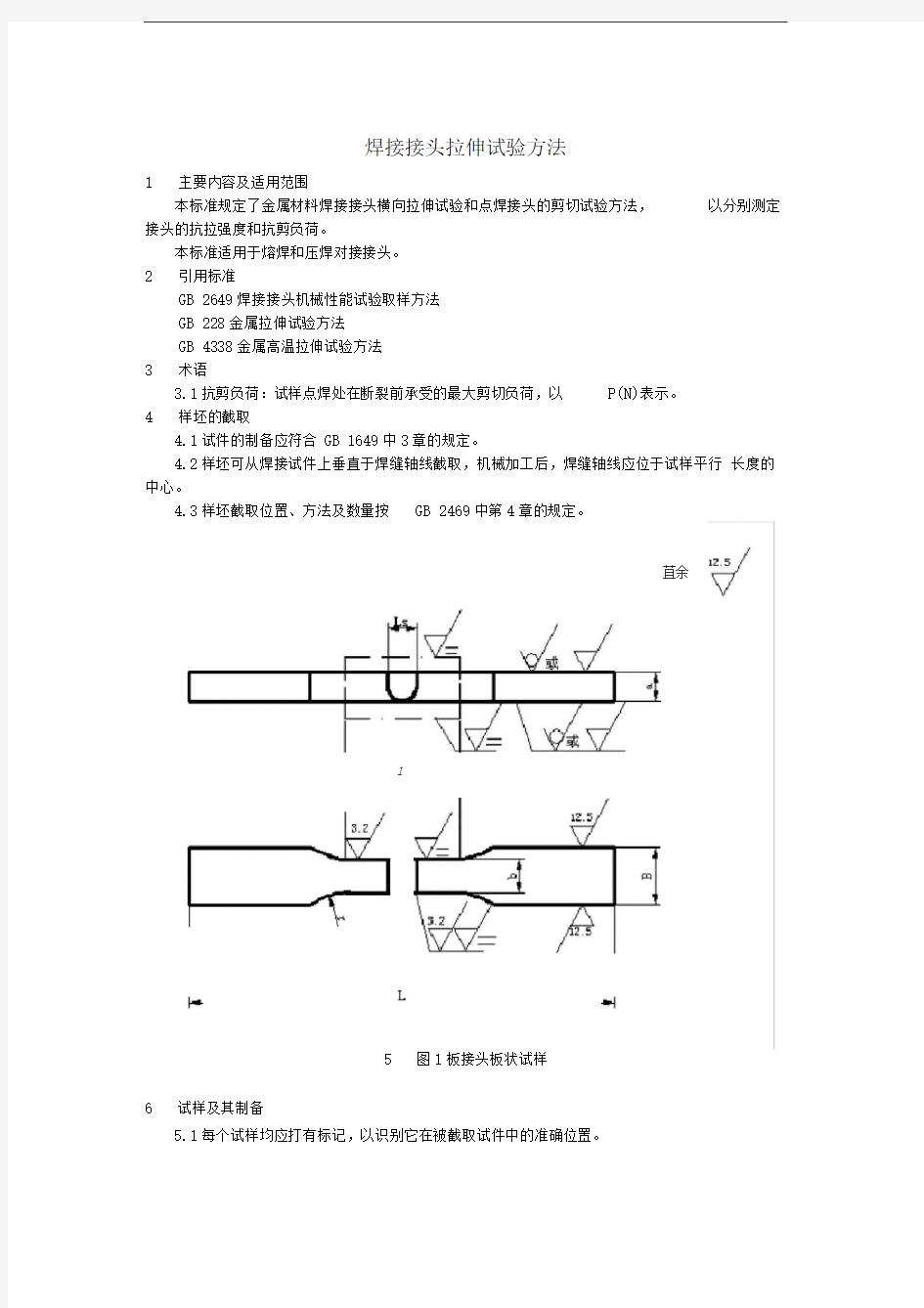

5图1板接头板状试样

6试样及其制备

5.1每个试样均应打有标记,以识别它在被截取试件中的准确位置。

1

苴余

5.2试样应采用机械加工或磨削方法制备,要注意防止表面应变硬化或材料过热。在受试长度L 范围内,表面不应有横向刀痕或划痕。

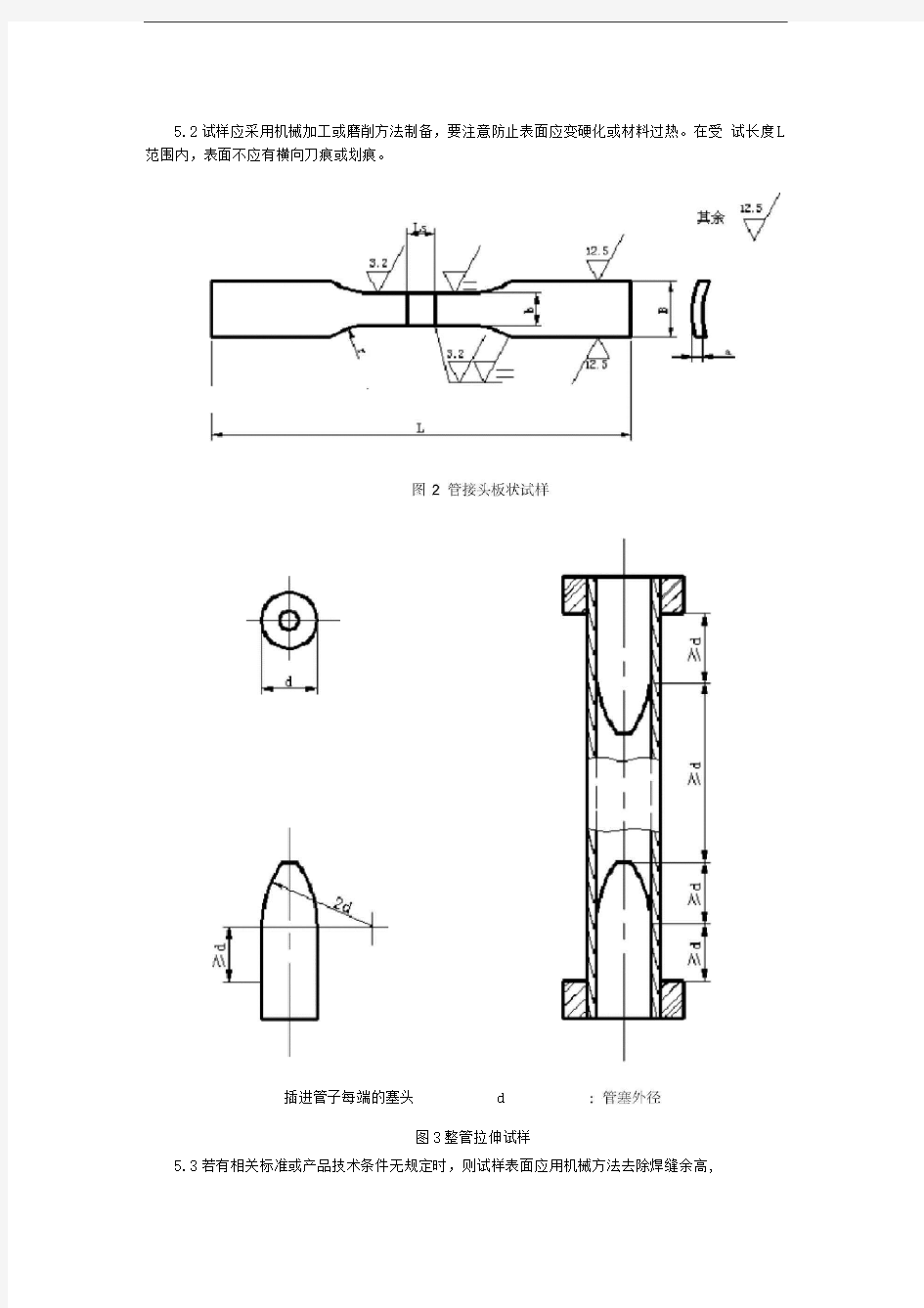

图3整管拉伸试样

5.3若有相关标准或产品技术条件无规定时,则试样表面应用机械方法去除焊缝余高,

插进管子每端的塞头 d

使与母材原始表面齐平。

5.4接头拉伸试样的形状分为板形、整管和圆形三种。应根据试验要求予以选用。

5.5板接头选用图1及表1所表示带肩板状试样。

管接头选用图2及表1所示剖管纵向板状试样。

通常试样厚度a应为焊接接头试件厚度。如果试件厚度超过30mmB寸,则可从接头不同厚度区取若干试样以取代全厚度的单个试样,但每个试样的厚度应不小于30mm且所取试样应覆盖接头的整个厚度(见GB 2649表4)。在这种情况下,应当标明试样在焊接试件厚

度中的位置。

表1板状试样的尺寸

注:为加工后,焊缝的最大宽度;

D为管子外径。

图4圆形试样

注:①试样分为带头和不带头的两种。

②为了考核产品整体性能,可制取尽可能大的圆形试样试验。

图5短时高温试样 表

圆形试样及短时高温试样

外径小于等于的管接头,如图及表所示取整管拉伸试样,为使试验顺利

进行,可制作塞头,比利夹持。

5.7棒材接头选用图形 4及表2所示圆形试样。 5.8点焊接头抗剪试样形状及尺寸应符合图

6和表3规定。

图6点焊接头抗剪试样

表3点焊接头抗剪试样尺寸

注:—试样厚度;

B-试样宽度和搭接长度

7试验与结果记录

6.1试验所涉及的试验仪器,试样尺寸测定,试验条件和性能测定等均应符合GB 228 及GB 4338的规定。

6.2根据试验要求,试验结果可测定抗拉强度(T b或P o

6.3应根据相应的标准或产品技术条件对试验结果进行评定。

6.4试验报告应记录下列内容;

a、试样的型式及截取位置;

b、试样拉断后的抗拉强度或抗剪负荷值;

c、试样断裂后断裂处出现的缺陷种类和数量;

d、试样的断裂位置(如需要可将试样表面进行宏观腐蚀以帮助检查)。

焊接及熔敷金属拉伸试验方法

1主题内容及适用范围

本标准规定了金属材料焊缝及熔敷金属的拉伸试验方法,以测定其拉伸强度和塑性。本标准适用于焊条或焊丝的熔化焊接。

2引用标准

GB 2649焊接接头机械性能试验取样方法

GB 228金属拉伸试验方法

GB 4338金属高温拉伸试验方法

3样坯的截取

样坯截取方位、方法、数量及有关事项按GB 2649的规定。

4试样及其制备

4.1样坯端部经机械切削或砂轮打磨后,用腐蚀剂显示焊缝位置并标定试样中心。保证试样的纵轴与焊缝的轴线吻合。

4.2试样受试部位必须是焊缝或熔敷金属,试样夹持部位允许有未经加工的焊缝表面或

母材。

4.3试样表面有焊接缺陷时,该试样不能进行试验。

4.4试样的形状、尺寸、极限偏差及表面粗糙度应符合图1?图3和表1的规定。对软金属,经双方协议可采用较高的表面粗糙度。

表1

注:①试样直径dO在I长度内的波动(最大值与最小值)不得超过:dO5为0.01mm

5 < dO v 10 为0.02mm d0=10 为0.05mm。

②试样头部尺寸根据试验机夹具结构而定。

5试验及结果记录

5.1试验中所涉及的试样尺寸的测量、试验设备、试验条件、性能测定和测定性能数值的修约等有关事项,应符合GB 228的规定。

高温拉伸试验应符合GB 4338的规定。

5.2应根据相应的标准或产品技术条件对试验结构进行评定。

5.3 试验报告应记录下列内容:a. 所测试得的各项性能数值;

b.试样的形式;

c.试验温度;

d.试样断口上发现的缺陷种类。

焊接接头弯曲及压扁试验方法

本标准弯曲试验部分参照ISO 5173《钢的熔化焊对接接头的横向正弯及背弯试验》及ISO 5177《钢的熔化焊对接接头的横向侧弯试验》

1主要内容及适用范围

本标准规定了金属材料焊接接头的横向正弯及背弯试验、横向侧弯试验、纵向正弯及背

弯试验、管材压扁试验方法,以检验接头拉伸面上的塑性及显示缺陷。

2引用标准

GB 2649焊接接头机械性能试验取样方法

GB 232金属弯曲试验方法

3术语

3.1横弯:焊缝轴线与试样纵轴垂直时的弯曲。

3.2纵弯:焊缝轴线与试样纵轴平行时的弯曲。

3.3正弯:试样受拉面为焊缝正面的弯曲。双面不对称焊缝、正弯试样的受拉面为焊缝最大宽面;双面对称称焊缝,先焊面为正面。

3.4背面:试样受拉面为焊缝背面的弯曲。

3.5侧弯:试样受拉面为焊缝纵剖面的弯面。

匸T

W

T

\ /

L________ L

熔焊

kd

T仅在拉伸面上

压焊

I I图1横弯试样

a—试样厚度;b—试样宽度;

I I L—试样长度;r —圆角半径;

图

3

纵弯试样

熔焊

r r

I H

tzf

1

£

I I 图2侧弯试样

熔焊

扌立伸面

压焊

I| 4 样坯的截取

I I 4.1试件的制备应符合GB 2649第3章的规定。

4.2样坯可从试件上截取。横弯试样应垂直于焊缝轴线截取,机械加工后,焊缝中

心线应位于试样长度的中心。纵弯试样应平行于焊缝轴线截取,机械加工后,焊缝中心

线应位于试样宽度的中心。

|| 4.3样坯截取位置、方法及数量按GB 2649中的第4章的规定。

5试样及其制备

I I 5.1每个试样均应打印标记,以识别它在被截试件中的准确位置。

5.2试样应采用机械加工或磨削方法制备,要注意防止表面变硬化或材料过熟。在受试长度I 范围内,表面不应有横向刀痕或划痕。

I I 5.3在试样整个长度上都应具有恒定形状的横截面。其形状应分别符合图(横弯)、

图2 (侧弯)或图3 (纵弯)的规定。

||横弯和纵弯试样又分为正弯和背弯。

n

|| 5.4焊缝的正、背表面均应用机械方法修整,使之与母材的原始表面齐平。但任何

咬边均不得用机械方法去除,除非产品标准中另有规定外。

I I 5.5横弯试样的尺寸对于板材试件,试样的宽度b应不小于厚度a的1.5倍,至少

为20mm

I I对于管材试件,试样的宽度b为:

II管直径w 50mnfl寸,b为S+0.1D (最小为10mm ;

I I 管直径>50mni寸,b为S+0.5D (最小为10mm最大为40mr)。

I I式中S为管壁厚度,D为管子外径。

通常试样厚度a应为焊接接头试件厚度。

I I如果试件厚度超过20mm则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的厚度应不小于20mm且所取试样应覆盖接头的整个厚度(见

GB 2649表5),在这种情况下,应当标明试样在焊接接头厚度中的位置。

I I 5.6侧弯试样的尺寸

试样厚度a应大于或等于10mm宽度b应当等于靠近焊接接头的母材的厚度。I I当原接头试件的厚度超过40mm寸,则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的宽度b在20?40mm范围内,这些试样应覆盖接头的

全厚度(见GB 2649表5)。在这种情况下,应当标明试样在焊接接头厚度中的位置。I I 5.7纵弯试样的尺寸

试样的尺寸如表1、图3所示。

I I如果接头厚度超过20mm寸或试验机功率不够时,可在试样受压面一侧加工至20mm

n

n表1纵弯试样的尺寸

试样拉伸面上的棱角应当用机械方法加工成半径不超过的圆角(最大值为3mm,其侧面加工粗糙度应低于Ra 12.5卩m

6圆形压头弯曲(三点弯曲)试验法(见图4)。

6.1在进行此试验时,将试样放在两个平行的棍子支承上,在跨距中间,垂直于试样表面施加集中载荷(三点弯曲),使试样缓慢连续地弯曲。

6.2压头的直径D应符合有关标准和技术条件要求。

6.3支承辊之间的距离I (见图4)不应大于D+3&

6.4当弯曲角a (见图4)达到使用标准中规定的数值时,试验便告知完成。试验后检查试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。

6.5试验所涉及的试验仪器、试样尺寸测定、试验条件等均应符合GB 232的规定。

I w D+3a

图4圆形压头弯曲试验

7辊筒弯曲(缠绕式导向弯曲)试验法(见图5)

7.1进行此试验时,将试样的一端牢固地夹紧在具有两个平行辊筒的试验装置内,通过半径为R 的外辊,沿内辊轴线为中心的圆弧转动,向试样施加集中载荷,使试样缓慢连续地

弯曲。

7.2内辊直径D应当符合有关标准和技术条件要求。

7.3当弯曲角a (见图5)达到使用标准所规定的数值时,试验便告知完成。试验后,检查试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。

7.4试验所涉及的试样尺寸测定,试验条件等均应符合GB 232规定。

7.5本试验方法尤其适用于当两种母材或焊缝和母材之间的物理弯曲性能显著不同的材料组成的横向弯曲试验。

7.6当试件厚度超过10mm时,建议可用侧弯试验代替正弯和背试验。

8压扁试验

8.1环焊缝和纵焊缝的小直径管接头,其压扁试样的形状和尺寸应符合图6及图7的规定。管接头的焊缝余高用机械方法去除,使与母材原始表面齐平。

图6环缝压扁试样图7纵缝压扁试样

8.2环焊缝管接头压扁试验如图8所示,环焊缝应位于加压中心线上。纵焊缝压扁试验

如图9所示。纵焊缝应位于与作用力相垂直的半径平面内。两压板间距离H值按下式计算:

(1 + &) £

—e 4- S/D

式中:S—管壁厚,mm

D—管外径,mm

e—单位伸长的变形系数由产品规范规

图5辊筒弯曲试验

图9纵焊缝压扁试样

9结果记录

9.1试样弯曲到规定角度后,沿试样拉伸部位出现的裂纹及焊接缺陷尺寸按相应标准或

产品技术条件进行评定。

9.2压扁试验时,当管接头外壁距离压至H值时,检查焊缝拉伸部位有无裂纹或焊接缺陷,其尺寸按相应标准或产品技术条件评定。

9.3试验报告应记录下列内容:

a.试样的型式及截取位置;

b.弯曲方法及压头或内辊直径;

c.弯曲角度及压扁高度;

d.试样拉伸面上出现的裂纹或焊接缺陷的尺寸及位置。

图8环焊缝压扁试验

ZZ//ZZ/ZZ// / / / /

钢筋焊接接头取样各种钢筋试验的取样方法

钢筋焊接接头取样各种钢筋试验的取样方法 (一)热轧钢筋 1、组批规则 以同一牌号、同一炉罐号、同一规格、同一交货状态,不超过60吨为一批。 2、取样方法 拉伸检验:任选两根钢筋切取。两个试样,试样长500mm。 冷弯检验:任选两根钢筋切取两个试样,试长度按下式计算: L=1.55*(ad)140mm 式中:L—试样长度 a—钢筋公称直径 d—弯曲试验的弯心直径; 按下表取用 钢筋牌号(强度等级) HPB235(Ⅰ级)HRB335HRB400HRB500 公称直径(mm)8~206~2528~506~2528~506~2528~50 弯心直径d1a3a4a4a5a6a7a 在切取试样时,应将钢筋端头的500mm去掉后再切取。 (二)低碳钢热轧圆盘条 1、组批规则 以同一牌号、同一炉罐号、同一品种、同一尺寸、同一交货状态,不超过60吨为一批。 2、取样方法:

拉伸检验:任选一盘,从该盘的任一端切取一个试样,试样长500mm。 弯曲检验:任选两盘,从每盘的任一端各切取一个试样,试样长200mm。 在切取试样时,应将端头的500mm去掉后再切取。 (三)冷拔低碳钢丝 1、组批规则 甲级钢丝逐盘检验。乙级钢丝以同直径5吨为一批任选三盘检验。 2、取样方法 从每盘上任一端截去不少于500mm后,再取两个试样一个拉伸,一个反复弯曲,拉伸试样长500mm,反复弯曲试样长200mm。 (四)冷轧带肋钢筋 1、冷轧带肋钢筋的力学性能和工艺性能应逐盘检验,从每盘任一端截去500mm以后,取两个试样,拉伸试样长500mm,冷弯试样长200mm。 2、对成捆供应的550级冷轧带肋钢筋应逐捆检验。从每捆中同一根钢筋上截取二个试样,其中,拉伸试样长500mm,冷弯试样长250mm。如果,检验结果有一项达不到标准规定。应从该捆钢筋中取双倍试样进行复验。 (五)钢筋焊接接头的取样 A、取样规定[根据《钢筋焊接及验收规程》(JGJ18-2003)] 1、钢筋闪光对焊接头取样规定

焊接接头拉伸试验方法33--ty

焊接接头拉伸试验方法33--ty

焊接接头拉伸试验方法 1主要内容及适用范围 本标准规定了金属材料焊接接头横向拉伸试 验和点焊接头的剪切试验方法,以分别测定接头的抗拉强度和抗剪负荷。 本标准适用于熔焊和压焊对接接头。 2引用标准 GB 2649 焊接接头机械性能试验取样方法 GB 228 金属拉伸试验方法 GB 4338 金属高温拉伸试验方法 3术语 3.1抗剪负荷:试样点焊处在断裂前承受的最大剪切负荷,以P(N)表示。 4样坯的截取 4.1试件的制备应符合GB 1649中3章的规定。 4.2样坯可从焊接试件上垂直于焊缝轴线截取,机械加工后,焊缝轴线应位于试样平行长度的中心。 4.3样坯截取位置、方法及数量按GB 2469中第4章的规定。

5图1 板接头板状试样 6试样及其制备 5.1每个试样均应打有标记,以识别它在被截取试件中的准确位置。 5.2试样应采用机械加工或磨削方法制备,要注意防止表面应变硬化或材料过热。在受试长度L范围内,表面不应有横向刀痕或划痕。

图2 管接头板状试样 插进管子每端的塞头d:管塞外径

图3 整管拉伸试样 5.3若有相关标准或产品技术条件无规定时,则试样表面应用机械方法去除焊缝余高,使与母材原始表面齐平。 5.4接头拉伸试样的形状分为板形、整管和圆形三种。应根据试验要求予以选用。 5.5板接头选用图1及表1所表示带肩板状试样。 管接头选用图2及表1所示剖管纵向板状试样。 通常试样厚度a应为焊接接头试件厚度。如果试件厚度超过30mm时,则可从接头不同厚度区取若干试样以取代全厚度的单个试样,但每个试样的厚度应不小于30mm,且所取试样应覆盖接头的整个厚度(见GB 2649表4)。在这种情况下,应当标明试样在焊接试件厚度中的位置。 表1 板状试样的尺寸

中国接头标准(GB joint standards)

中国接头标准(GB joint standards) 编号中文名称英文名称 DL/T 542-1994(2005) 钢熔化焊T形接头角焊 缝超声波检验方法和质 量分级 () DL/T 820-2002 管道焊接接头超声波检 验技术规程 () DL/T 821-2002 钢制承压管道对接焊接 接头射线检验技术规范 () GB/T 10752-2005 船用钢管对焊接头Marine steel butt-welding fittings GB/T 11265-1989 轻轨用接头夹板Fish plates for light rails GB/T 11363-2008 钎焊接头强度试验办法Test method of the strength for brazed and soldered joint GB/T 11618.1-2008 铜管接头第1部分:钎 焊式管件 () GB/T 11618.2-2008 铜管接头.第2部分:卡 压式管件 Pipe fittings of copper and copper alloys.Part 2:Fittings of press type GB/T 12465-2007 管路补偿接头Piping compensatory couplings GB/T 12605-2008 无损检测.金属管道熔化 焊环向对接接头射线照 相检测方法 Non-destructive testing.Test methods for radiographic testing of circumferential fusion- welded butt joints in metallic pipes and tubes GB/T 12736-2009 输送带机械接头强度的 测定静态试验方法 () GB/T 14137-1993 光纤机械式固定接头插 入损耗测试方法 Optical fiber mechanical-type splice insertion loss test

焊接接头试验

第六讲焊接接头试验 一、焊接接头力学性能试验 力学性能试验是用来测定焊接材料、焊缝金属和焊接接头在各种条件下的强度、塑性和韧性。首先应当焊制产品试板,从中取出拉伸、弯曲、冲击等试样进行试验,以确定焊接工艺参数是否合适,焊接接头的性能是否符合设计的要求。 1、焊接接头的拉伸试验 焊接接头拉伸试验是以国家标准 (GB2651一1989)为依据进行的,该标准适用于熔焊和压焊的对接接头。 (1)试验目的 该标准规定了金属材料焊接接头横向拉伸试验方法,用以测定焊接接头的抗拉强度。 (2)试件制备 1)接头拉伸试样的形状分为板形、整管和圆形三种。可根据要求选用。 2)焊接接头拉伸试验用的样坯从焊接试件上垂直于焊缝轴线方向截取,并通过机械加工制成如图8一1所示形状及表8一1所示尺寸的板接头板状试样,或制成如图8一2所示形 状及表8一1所示尺寸的管接头板状试样。加工后焊缝轴线应位于试样平行长度的中心。 表8一1板状试样的尺寸 总长L 根据实验机定夹持部分宽度 B b+12 平行部分宽度板 b 25≥ 管 b D≤76 12 D>76 20 当D≤38时,取整管拉伸 平行部分长度l >L s+60或L s+12 过渡圆弧r 25 注:L s为加工后,焊缝的最大宽度;D为管子外径。

3)每个试样均应打有标记,以识别它在被截试件中的准确位置。 4) 试样应采用机械加工或磨削方法制备,要注意防止表面应变硬化或材料过热。在受试长度下范围内,表面不应有横向刀痕或划痕。 5)若相关标准和产品技术条件无规定时,则试样表面应用机械方法去除焊缝余高,使其与母材原始表面齐平。 6)通常试样厚度仅应为焊接接头试件厚度。如果试件厚度超过3Omm时,则可从接头不同厚度区取若干试样以取代接头全厚度的单个试样,但每个试样的厚度应不小于3Omm,且所取试样应覆盖接头的整个厚度 (见GB2649)。在这种情况下,应当标明试样在焊接试件厚度中的位置。 7)对外径小于等于38mm的管接头,可取整管作拉伸试样,为使试验顺利进行,可制作塞头,以利夹持,如图8-3所示。 8)棒材接头选用图8一4所示圆形试样。其中: do=(10土0.2)mm;l=Ls+2D;D和h由 试验机结构来定;r mm=4mm。

钢筋焊接接头取样各种钢筋试验的取样方法

(一)热轧钢筋 1、组批规则 以同一牌号、同一炉罐号、同一规格、同一交货状态,不超过60吨为一批。 2、取样方法 拉伸检验:任选两根钢筋切取。两个试样,试样长500mm。 冷弯检验:任选两根钢筋切取两个试样,试长度按下式计算: L=*(ad)140mm 式中:L—试样长度 a—钢筋公称直径 d—弯曲试验的弯心直径; 按下表取用 钢筋牌号(强度等级) HPB235(Ⅰ级)HRB335HRB400HRB500 公称直径(mm)8~206~2528~506~2528~506~2528~50 弯心直径d1a3a4a4a5a6a7a 在切取试样时,应将钢筋端头的500mm去掉后再切取。 (二)低碳钢热轧圆盘条 1、组批规则 以同一牌号、同一炉罐号、同一品种、同一尺寸、同一交货状态,不超过60吨为一批。 2、取样方法: 拉伸检验:任选一盘,从该盘的任一端切取一个试样,试样长500mm。 弯曲检验:任选两盘,从每盘的任一端各切取一个试样,试样长200mm。 在切取试样时,应将端头的500mm去掉后再切取。 (三)冷拔低碳钢丝 1、组批规则

甲级钢丝逐盘检验。乙级钢丝以同直径5吨为一批任选三盘检验。 2、取样方法 从每盘上任一端截去不少于500mm后,再取两个试样一个拉伸,一个反复弯曲,拉伸试样长500mm,反复弯曲试样长200mm。 (四)冷轧带肋钢筋 1、冷轧带肋钢筋的力学性能和工艺性能应逐盘检验,从每盘任一端截去500mm以后,取两个试样,拉伸试样长500mm,冷弯试样长200mm。 2、对成捆供应的550级冷轧带肋钢筋应逐捆检验。从每捆中同一根钢筋上截取二个试样,其中,拉伸试样长500mm,冷弯试样长250mm。如果,检验结果有一项达不到标准规定。应从该捆钢筋中取双倍试样进行复验。 (五)钢筋焊接接头的取样 A、取样规定[根据《钢筋焊接及验收规程》(JGJ18-2003)] 1、钢筋闪光对焊接头取样规定 a在同一台班内,由同一焊工完成的300个同牌号、同直径钢筋焊接接头应作为一批。当同一台班内焊接的接头数量较少,可在一周之内累计计算;累计仍不足300个接头,应按一批计算。 b力学性能检验时,应从每批接头中随机切取6个试件,其中3个做拉伸试验,3个做弯曲试验。 c焊接等长的预应力钢筋(包括螺丝端杆与钢筋)时,可按生产时同等条件制作模拟试件。 d螺丝端杆接头可只做拉伸试验。 e封闭环式箍筋闪光对焊接头,以600个同牌号、同规格的接头为一批,只做拉伸试验。 f当模拟试件试验结果不符合要求时,应进行复验。复验应从现场焊接接头中切取,其数量和要求与初始试验相同。 2、钢筋电弧焊接头取样规定

焊接基础通用标准

标准号标准名称焊接基础通用标准GB/T3375--94 焊接术语GB324--88 焊缝符号表示法GB5185--85 金属焊接及钎焊方法在图样上的表示代号GB12212--90 技术制图焊缝符号的尺寸、比例及简化表示法GB4656--84 技术制图金属结构件表示法GB985--88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB986--88 埋弧焊焊缝坡口的基本形式与尺寸GB/T12467.1—1998 焊接质量要求金属材料的熔化焊第1部分:选择及使用指南GB/Tl2468.2--1998 焊接质量保证金属材料的熔化焊第2部分:完整质量要求GB/Tl2468.3--1998 焊接质量保证金属材料的熔化焊第3部分:一般质量要求GB/Tl2468.4--1998 焊接质量保证金属材料的熔化焊第4部分:基本质量要求GB/T12469--90 焊接质量保证钢熔化焊接头的要求和缺陷分级GBl0854--90 钢结构焊缝外形尺寸GB/T16672—1996 焊缝----工作位置----倾角和转角的定义焊接材料标准焊条GB/T5117--1995 碳钢焊条GB/T5118--1995 低合金钢焊条GB/T983—1995 不锈钢焊条GB984--85 堆焊焊条GB/T3670--1995 铜及铜合金焊条GB3669--83 铝及铝合金焊条GBl0044--88 铸铁焊条及焊丝GB/T13814—92 镍及镍合金焊条GB895--86 船用395焊条技术条件JB/T6964—93 特细碳钢焊条JB/T8423—96 电焊条焊接工艺性能评定方法GB3429--82 碳素焊条钢盘条JB/DQ7388--88 堆焊焊条产品质量分等JB/DQ7389--88 铸铁焊条产品质量分等JB/DQ7390--88 碳钢、低合金钢、不锈钢焊条产品质量分等JB/T3223--96 焊接材料质量管理规程焊丝GB/T14957—94 熔化焊用钢丝GB/T14958--94 气体保护焊用钢丝GB/T8110--95 气体保护电弧焊用碳钢、低合金钢焊丝GBl0045--88 碳钢药芯焊丝GB9460--83 铜及铜合金焊丝GBl0858--89 铝及铝合金焊丝GB4242--84 焊接用不锈钢丝GB/T15620--1995 镍及镍合金焊丝JB/DQ7387--88 铜及铜合金焊丝产品质量分等焊剂GB5293--85 碳素钢埋弧焊用焊剂GBl2470--90 低合金钢埋弧焊焊剂钎料、钎剂GB/T6208--1995 钎料型号表示方法GBl0859---89 镍基钎料GBl0046--88 银基钎料GB/T6418--93 铜基钎料GB/T13815--92 铝基钎料GB/T13679--92 锰基钎料JB/T6045--92 硬钎焊用钎剂GB4906--85 电子器件用金、银及其合金钎焊料GB3131--88 锡铅焊料GB8012--87 铸造锡铅焊料焊接用气体GB6052--85 工业液体二氧化碳GB4842--84 氩气GB4844--84 氮气GB7445--87 氢气GB3863--83 工业用气态氧GB3864--83 工业用气态氮GB6819--86 溶解乙炔GBlll74--89 液化石油气GBl0624--89 高纯氩GBl0665--89 电石其它GB12174--90 碳弧气刨用碳棒焊接质量试验及检验标准钢材试验GBl954--80 镍铬奥氏体不锈钢铁素体含量测定方法GB6803--86 铁素体钢的无塑性转变温度落锤试验方法G132971--82 碳素钢和低合金钢断口试验方法焊接性试验GB4675.1--84 焊接性试验斜Y型坡口焊接裂纹试验方法GB4675.2—84 焊接性试验搭接接头(CTS)焊接裂纹试验方法GB4675.3--84 焊接性试验T型接头焊接裂纹试验方法GB4675.4--84 焊接性试验压板对接(FISCO)焊接裂纹试验方法GB4675.5—84 焊接热影响区最高硬度试验方法GB9447--88 焊接接头疲劳裂纹扩展速率试验方法GB/T13817--92 对接接头刚性拘束焊接裂纹试验方法GB2358--80 裂纹张开位移(COD)试验方法GB7032--86 T型角焊接头弯曲试验方法GB9446--88 焊接用插销冷裂纹试验方法GB4909.12—85 裸电线试验方法镀层可焊性试验焊球法GB2424.17--82 电工电子产品基本环境试验规程锡焊导则GB4074.26—83 漆包线试验方法焊锡试验JB/ZQ3690 钢板可焊性试验方法SJl798--81 印制板可焊性测试方法力学性能试验GB2649--89 焊接接头机械性能试验取样方法GB2650--89 焊接接头冲击试验方法GB2651—89 焊接接头拉伸试验方法GB2652—89 焊缝及熔敷金属拉伸试验方法GB2653--89 焊接接头弯曲及压扁试验方法GB2654--89 焊接接头

焊接冶金实验报告45#钢与Q235焊接焊接接头组织性能分析金相硬1度

45#钢与Q235焊接焊接接头组织性能分析 XXXX(XXXXX) (swjtu材料学院成型一班) 摘要:焊缝组织性能和母材有所区别,选择45#钢与Q235焊接接头作为研究对象,进行手工焊后取样,通过研究硬度分布情况和焊缝、热影响区以及母材的金相组织的变化,分析所需要的结果。 关键词:硬度分布45#钢与Q235接头组织性能 焊缝及热影响区的显微组织是评价焊接接头质量的重要指标之一。焊接金相检验的目的,一方面是为了检验焊接接头的质量是否符合有关标准的规定;另一方面是通过对一些焊接接头的进行分析鉴别金相组织各区域的缺陷的分布、性质,从而判定缺陷产生的原因,45#钢与Q235焊接在定位构件等制造中有重要的应用。 一、实验材料和方法: 1.1实验材料: 焊接使用的材料为45#钢与Q235钢焊接接头试样 1.2.1金相组织观察 取焊接接头试样经240#、600#、800#、1000#、1200#、1500#水磨砂纸打磨后抛光,抛光至无划痕,用4%硝酸酒精试剂腐蚀,用光学显微镜对制备好金相试样进行组织观察与分析。 1.2.2显微硬度测试 试样截取方位,数量及方法按《GB/T2649—81焊接接头机械性能试验取样方法》规定。截取的样坯应包括焊接接头的所有区域。试样表面必须与支撑面相互平行,表面粗糙度应符合相应硬度测试法《GB/T4340.1—2009金属材料维氏硬度试验》的规定。本次试验采用的是HVA-10A型小负荷维氏硬度计和HVS-30型数显维氏硬度计。 本实验中硬度试样为45#钢与Q235焊接焊接接头,硬度点沿垂直于焊缝方向分布,硬度取样点可垂直于焊缝,每个0.5mm测1点,离焊缝较远后可距离大些(母材),2mm 测1点。 2试验结果 2.1 金相试验结果 45#与Q235焊接接头的金相组织见图1所示。 (a) (b) (c)

焊接标准大全-焊接国家标准汇总

焊接国家标准总汇 标准号标准名称 焊接基础通用标准 GB/T3375--94 焊接术语 GB324--88 焊缝符号表示法 GB5185--85 金属焊接及钎焊方法在图样上的表示代号 GB12212--90 技术制图焊缝符号的尺寸、比例及简化表示法 GB4656--84 技术制图金属结构件表示法 GB985--88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸 GB986--88 埋弧焊焊缝坡口的基本形式与尺寸 GB/T12467.1—1998 焊接质量要求金属材料的熔化焊第1部分:选择及使用指南 GB/Tl2468.2--1998 焊接质量保证金属材料的熔化焊第2部分:完整质量要求 GB/Tl2468.3--1998 焊接质量保证金属材料的熔化焊第3部分:一般质量要求 GB/Tl2468.4--1998 焊接质量保证金属材料的熔化焊第4部分:基本质量要求 GB/T12469--90 焊接质量保证钢熔化焊接头的要求和缺陷分级 GBl0854--90 钢结构焊缝外形尺寸 GB/T16672—1996 焊缝----工作位置----倾角和转角的定义 焊接材料标准 焊条 GB/T5117--1995 碳钢焊条 GB/T5118--1995 低合金钢焊条 GB/T983—1995 不锈钢焊条 GB984--85 堆焊焊条 GB/T3670--1995 铜及铜合金焊条 GB3669--83 铝及铝合金焊条 GBl0044--88 铸铁焊条及焊丝 GB/T13814—92 镍及镍合金焊条 GB895--86 船用395焊条技术条件 JB/T6964—93 特细碳钢焊条 JB/T8423—96 电焊条焊接工艺性能评定方法 GB3429--82 碳素焊条钢盘条 JB/DQ7388--88 堆焊焊条产品质量分等 JB/DQ7389--88 铸铁焊条产品质量分等 JB/DQ7390--88 碳钢、低合金钢、不锈钢焊条产品质量分等 JB/T3223--96 焊接材料质量管理规程 焊丝

钢筋接头送检规范要求

钢筋接头送检规范要求 1.每种规格钢筋的接头时间不应少于3根。 2.现场检验应按批进行,同施工条件、同一批材料、同等级、通行时、同规格接头、应以500个位一个验收批进行检验与验收,不足500个应作为一个验收批。对接头的每一批验收,必须在工程结构中随机截取3个接头试件做抗拉强度试验,按设计要求的接头等级进行评定。当3个接头时间的抗拉强度均符合强度要求时,评为合格。如果有一个试件的抗拉强度不符合要求,应再取6个试件进行复验。若复验仍有一个试件的强度不符合要求,则该批次评为不合格。 3.现场检验当连续10个验收批次均一次抽样合格时,检验批接头数量可扩大一倍,即按1000个接头为一批。篇二:钢筋焊接及钢筋机械连接试件的取样方法钢筋焊接及钢筋机械连接试件的取样方 法一、适用范围钢筋混凝土结构中钢筋闪光对焊、电弧焊单面搭焊、双面搭焊、电力压力焊、带肋钢筋套筒挤压连接、钢筋锥螺纹接头。二、引用标准GB/T3057《钢筋粗直螺纹钢筋接头》JGJ18-96《钢筋焊接及验收规程》 JGJ107-96《钢筋机械连接通用技术规程》JGJ108-96《带肋钢筋套挤压连接技术规程》JGJ109-96《钢筋锥螺纹接头技术规程》三、术语钢筋机械连接通过连接件的机械胶合作用或钢筋端的承压作用将一根钢筋中的力传送至另一根钢

筋的连接方法。钢筋锥螺纹接头把钢筋大连接端加工成锥型螺纹简称丝头通过锥螺纹连接套把两根带丝头的钢筋按 规定的力矩连接成一体的钢筋接头。四、一般试验项目抗拉强度。闪光对焊增加一冷弯试验项目。五、验收批及取样数量钢筋闪光对焊在同一台班内有同一焊工完成的300 个同级别、同直径钢筋焊接头作为一批。当同一台班内焊接的接头数量减少可在一周之内累计计算累计仍不足300个接头时应按一批计算。每批接头中随机切取6个试件其中3个做拉伸试验3个做弯曲试验。电弧焊以300个接头为一批。现场安装条件下每一至二楼层以300个同接头形式、同钢筋级别的接头作为一批不足300个时仍为一批从每批中随机切取3个接头进行拉伸试验。电渣压力焊以300个接头为一批。现浇钢筋混凝土多层结构中以每一楼层或施工段中以300个同级别钢筋接头为一批不足300个时仍为一批每批随机切取3个拉伸试验。带肋钢筋套挤压连接同一施工条件下采用同一批材料的同等级、同形式、同规格接头以500个为一个验收批进行检验与验收不足50个也作为一验收批。每批验收随机抽取3个试件作单向拉伸试验。钢筋锥螺纹接头同一施工条件下的同一批材料的同等级、同规格接头以500个为一个验收批进行检验与验收不足500个时也作为一验收批。每一验收批随机抽取3个试件做单向拉伸试验。六、取样要求对焊及电渣压力焊拉伸试件长500?接头应位于试

钢筋焊接接头拉伸试验检测实施细则

钢筋焊接接头拉伸试验检测实施细则 1、目的和适用范围: 本方法适用于电阻点焊、闪光对焊、电弧焊、电渣压力焊、气压焊和预埋件埋弧压力焊的焊接接头的拉伸试验。试验目的是测定焊接接头抗拉强度、观察断裂位置和断口特征,判定塑性断裂或脆性断裂。 2、试验设备: ⑴根据钢筋的级别和直径,应选用适配的拉力试验机或万能试验机,试验机应符合现行国家《金属材料室温拉伸试验方法》GB/T228中有关规定。 ⑵夹紧装置应根据试样规格选用,在拉伸过程中不得与钢筋产生相对滑移。 ⑶游标卡尺、钢直尺等。 3、试样: 试样的尺寸按规定取用; 电阻点焊:L≥300或L≥l s+2l j;闪光对焊ls=8d、L≥l s+2l j; 双面帮条焊ls=8d+l h、L≥l s+2l j;单面帮条焊ls=5d+l h、L≥l s+2l j; 双面搭接焊ls=8d+l h、L≥l s+2l j;单面搭接焊ls=5d+l h、L≥l s+2l j; 熔槽帮条焊ls=8d+l h、L≥l s+2l j;坡口焊ls=8d、L≥l s+2l j; 窄间隙焊ls=8d、L≥l s+2l j;电渣压力焊ls=8d、L≥l s+2l j; 气压焊ls=8d、L≥l s+2l j;预埋件埋弧压力焊L≥200; 预埋件电弧焊L≥200。 注:ls受试长度;

l h焊缝(或镦粗)长度; l j夹持长度(100~200mm); L 试样长度; d 钢筋直径。 4、试验: ⑴试验前应采用游标卡尺复合钢筋的直径和钢板的厚度。 ⑵试验前,应选用适合于试样规格的夹紧装置,在拉伸过程始终将钢筋夹紧,并与钢筋间不产生相对滑移。 ⑶在使用预埋T形接头拉伸试验吊架时,应将拉杆夹紧于试验机的上钳口内,试样的钢筋应穿过垫板放入吊架的槽孔中心,钢筋下端应夹紧于试验机的下钳口内。 ⑷用静拉伸力对试样轴向拉伸时应连续而平稳,加载速率宜为10~30MPa/s,将试样拉至断裂(或出现缩颈),可从测力盘上读取最大力或从拉伸曲线图上确定试验过程中的最大力。 ⑸试验中,当实验设备发生故障或操作不当而影响试验数据时,实验结果应视为无效。 ⑹当在试样断口上发生气孔、夹渣、未焊透、烧伤等焊接缺陷时,应在试验记录中注明。 抗拉强度应按下式计算: R m=F m S0 式中R m抗拉强度(MPa),试验结果数值应修约到5MPa,修约的方法应按现行国家标准《数值修约规则》GB8170的规定进行;

常用焊接国家标准号

最新国家标准目录 序号年份年序标准编号标准名称 1 2008 GB/T 15829-2008 软钎剂分类与性能要求 2 2008 GB/T 10046-2008 银钎料 3 2008 GB/T 19867.4-2008/ISO 15609-4:200 4 激光焊接工艺规程 4 2008 GB/T 11364-2008 钎料润湿性试验方法 5 2008 GB/T 985.2-2008 埋弧焊的推荐坡口 6 2008 GB/T 11363-2008 钎焊接头强度试验方法 7 2008 GB/T 2654-2008/ISO 9015-1:2001 焊接接头硬度试验方法 8 2008 GB/T 985.1-2008 气焊,焊条,电弧焊气体保护焊和高能束焊的推荐坡口 9 2008 GB/T 22086-2008 铝及铝合金的弧焊推荐工艺 10 2008 GB/T 6418-2008 铜基钎料 11 2008 GB/T 22085.1-2008/ISO 13919-1:1996 电子束及激光焊焊接头缺欠质量分级指南第1部分:钢 12 2008 GB/T 22085.2-2008/ ISO 13919-2:2001 电子束及激光焊焊接头缺欠质量分级指南第2部分:铝及铝合金 13 2008 GB/T 10859-2008 镍基钎料 14 2008 GB/T 13815-2008 铝基钎料 15 2008 GB/T 2653-2008/ISO 5173:2000 焊接接头弯曲试验方法16 2008 GB/T 2652-2008 焊缝及熔敷金属拉伸试验方法 17 2008 GB/T 19867.5-2008/ISO 15609-5:2004 电阻焊焊接工艺规程 18 2008 GB/T 19867.3-2008/ISO 15609-3:2004 电子束焊接工艺规程 19 2008 GB/T 9460-2008 铜及铜合金焊丝 20 2008 GB/T 19867.2-2008/ISO 15609-2:2001 气焊焊接工艺规程 21 2008 GB/T 10858-2008 铝及铝合金焊丝 22 2008 GB/T 13814-2008 镍及镍合金焊条 23 2008 GB/T 985.3-2008 铝及铝合金气体保护焊的推荐坡口 24 2008 GB/T 2651-2008 /ISO 4136:2001 焊接接头拉伸试验方法14 9 25 2008 GB/T 2650-2008 /ISO 9016:2001 焊接接头冲击试验方法10 7 26 2008 GB/T 985.4-2008 复合钢的推荐坡口14 8 27 2008 GB/T 324-2008 焊缝符号表示法16 15 28 2008 GB/T 8110-2008 气体保护电弧焊用碳钢、低合金钢焊丝22 26 29 2008 GB/T 15620-2008 镍及镍合金焊丝18 18 30 2008 GB/T 22087-2008 /ISO 10042:2005 铝及铝合金的弧焊接头缺欠质量分级指南18 17 31 2008 GB/T 1954-2008 镍铬奥氏体不锈钢焊缝铁素体含量测量方法16 15 32 2008 GB/T 17493-2008 低合金钢药芯焊丝24 32 33 2005 1 GB/T 3323-2005 金属熔化焊焊接接头射线照相19 39 34 2005 2 GB/T 5185-2005 /ISO 4063:1998 焊接及相关工艺方法代号8 6 35 2005 3 GB/T 19868.4-2005

钢筋焊接接头试验方法

钢筋焊接接头试验方法JGJ27—86 主编单位:陕西省建筑科学研究所批准部门:城乡建设环境保护部实行日期:1986年10月1日通知(86)城 科字第273号由陕西省建筑科学研究所负责组织编制的《钢筋焊接接头试验方法》,经我部审查,批准为部标准,编号GJ27—86, 从一九八六年十月一日起实行。各单位在执行本标准过程中,有何意见和问题,请函告陕西省建筑科学研究所,以便解释,并供修 订时参考。城乡建设环境保护部一九八六年五月二十九日编制说明《钢筋焊接及验收规程》JGJ18—84已经城乡建设环境 保护部批准,并颁发实施。该规程中明确规定,在焊工考试、工程开工前钢筋焊接性能试验,以及钢筋焊接接头和焊接制品的质量 验收中,均需进行拉伸、抗剪和弯曲等基本性能试验。在某些比较特殊的工程(或构件)中,以及进行工程质量事故分析和钢筋焊 接工艺研究时,还需要进行冲击、疲劳、硬度、金相等特殊性能试验。因此,对这些试验方法作出明确的统一的规定,对于提高钢 筋焊接质量,促进钢筋焊接技术的发展,具有十分重要的意义。 城乡建设环境保护部于一九八四年初下达《一九八四年制订、修订标准规范计划》中,第27项为“钢筋焊接接头试验方法” (标准)的制订。 主编单位为陕西省建筑科学研究所。 根据部下达计划,陕西省建筑科学研究所组织中国建筑科学研究院结构所、冶金部建筑研究总院、上海市建筑构件研究所、黑龙江省 低温建筑科研所、南京市混凝土构件公司、铁道部科学研究院等单位有关同志组成本标准编制组。 编制组确定了编制原则和主要内容,进行调查研究,收集并参考国内外有关试验标准和其他技术资料,开展多项试验方法的研究工作,结合钢筋焊接核头的特点,先后编写提出“钢筋焊接接头试验方法”讨论稿四稿,广泛征求全国有关单位的意见,认真修改,最后,经 全国性会议审查定稿。 本标准共包括三章七节四十条,以及附录六份。每一试验方法中,对其适用范围、试件、试验设备、试验方法和试验报告都作了比较 明确的规定。 本标准在实施过程中,希望各单位积累资料,总结经验,如有需要补充或修改之处,请将意见和资料寄陕西省建筑科学研究所“钢筋 焊接接头试验方法”管理组,以便今后修订时参考。 第一章总则 第1.0.1条本标准适用于工业与民用建筑、构筑物的钢筋混凝土和预应力混凝土结构中钢筋焊接接头的基本性能试验和特殊性能试验。第1.0.2条钢筋焊接接头的基本性能试验方法包括拉伸试验、抗剪试验和弯曲试验三种。钢筋焊接接头或焊接制品在质量验收中进行 上述基本性能试验时,其抽样方法、试件数量、试件外观检查质量要求和机械性能试验质量要求均应符合JGJ18-84 《钢筋焊接 及验收规程》中的有关规定。 第1.0.3条钢筋焊接接头的特殊性能试验方法包括冲击试验、疲劳试验、硬度试验和金相试验四种。进行上述特殊性能试验时,凡与本标准有关而本标准又未规定的内容,应遵照相应的其他有关规定。

焊接接头拉伸试验

焊接接头拉伸试验 11.2.1 原理 拉伸试验按GB/T 228进行 除非另有规定,试验应在环境温度为23℃±5℃条件下进行。 11.2.2 样品制备 11.2.2.1 取样位置 试样应从焊接接头垂直于焊缝轴线方向截取,试样加工完成后,焊缝的轴线应位于试样平行长度部分的中间,对小直径管试样可采用整管。相关标准或协议未做特殊规定时,“小直径管”是指外径小于或等于18mm的管子。 11.2.2.2 标记 每个试件应做标记以便识别其他产品或接头中取出的位置。 如果相关标准有要求,应标记机加工方向。 每个试样应做标记以便识别其在试件中的准确位置。 11.2.2.3 热处理及/或时效 焊接接头或试样一般不进行热处理,但相关标准标准规定或允许被试验的焊接接头进行热处理除外,这时应在试验报告中详细记录热处理的参数。对于会产生自然时效的铝合金,应记录焊接至开始试验的间隔时间。 11.2.2.4 取样 11.2.2.4.1 一般要求 取样所采用的机械加工方法或加工方法不得对试样性能产生影响。 11.2.2.4.2 钢 厚度超过8mm时,不得采用剪切方法。当采用热切割或可能影响切割面性能的其他切割方法从焊接或试件上截取试样时,应确保所有切割面距离试样的表面至少8mm以上。平行于焊件或试件的原始表面的切割,不应采用热切割方法。 11.2.2.4.3 其他金属材料 不得采用剪切方法和热切割方法,只能采用机械加工方法。 11.2.2.5 机械加工 11.2.2.5.1 一般要求 公差按照GB/T 228规定 11.2.2.5.2 位置

试样的厚度t s 一般应于焊接接头处母材的厚度相等。当相关标准要求进行 全厚度(厚度超过30mm)试验时,可从接头截取若干个试样覆盖整个厚度。在这种情况下,试样相对接头厚度的位置应做记录。 11.2.2.5.3 尺寸 11.2.2.5.3.1板及管板状试样 试样厚度沿着平行长度L c 应均匀一致。 对于从管接头截取的试样,可能需要校平夹持端;然而,这种变平及可能产 生的厚度的变化不应波及平行长度L c 。 11.2.2.5.3.2 实心截面试样 实心接截面试样尺寸应根据协议要求。当需要机加工成圆柱形试样时,试样 尺寸应据GB/T 228要求,只是平行长度L c 。应不小于L c +60mm。 11.2.2.5.4 表面制备 试件制备的最后阶段应进行机加工,应采取预防措施避免在表面产生变型硬化或过热。试样表面应没有垂直于试样平行长度Lc。方向的话划痕或切痕,不得除去咬边,除非相关标准另有要求。 超出试样表面的焊缝金属应通过机加工除去。除非另有要求,对于有熔透焊道的整管试样应保留管内焊缝。 11.2.2.6 试验程序 依据GB/T 228 规定对试样逐渐连续加载。 11.2.2.7 试验结果 11.2.2.7.1 一般要求 依据GB/T 228 规定确定试验结果 11.2.2.7.2 断裂位置 在报告中应写明断裂位置。 必要时,可以通过宏观浸蚀侧面的方式确定焊缝位置。 11.2.2.7.3 断口表面检验 试样断裂后,应检验断口上对试验可能产生有害影响的缺欠都应在报告中记录,记录内容包括缺欠类型、尺寸和数量。如果出现白点,应予以记录,白点的中心区域应视为缺欠。

焊缝金属和焊接接头的疲劳试验法

为尽快解决国家标准时效性差和总体水平偏低等问题,建立与国民经济和社会发展相适应的标准体系,更好地为社会提供服务,自2003年起,国家质量监督检验检疫总局和国家标准化管理委员会对截止目前的21575项国家标准进行了清理,近日,国家质检总局和国家标准委发布2005年第146号公告,宣布通过清理后,继续有效的国家标准有44.2%,急需修订的有44.2%,废止的有11.6%。通过此次清理,国家标准总体数量将减少23%。请各有关方面停止使用已经废止的国家标准。有关废止的国家标准目录详见国家质量监督检验检疫总局网站(https://www.360docs.net/doc/f73613802.html,)和国家标准化管理委员会网站(https://www.360docs.net/doc/f73613802.html,)。 经查阅,与钢结构检测有关的废止的国家标准有: GB/T 38-1976 螺栓技术条件 GB/T 61-1976 螺母技术条件 GB/T 89-1976 螺钉技术条件 GB/T 223.1-1981 钢铁及合金中碳量的测定 GB/T 223.2-1981 钢铁及合金中硫量的测定 GB/T 223.15-1982 钢铁及合金化学分析方法重量法测定钛 GB/T 223.35-1985 钢铁及合金化学分析方法脉冲加热惰气熔融库仑滴定法测定氧量 GB/T 223.45-1994 钢铁及合金化学分析方法铜试剂分离-二甲苯胺蓝Ⅱ光度法测定镁量 GB 2595-1981 冶金分析化学实验室安全技术标准 GB/T 2655-1989 焊接接头应变时效敏感性试验方法 GB/T 2656-1981 焊缝金属和焊接接头的疲劳试验法 GB/T 2971-1982 碳素钢和低合金钢断口检验方法 GB/T 4158-1984 金属艾氏冲击试验方法 GB/T 4675.1-1984 焊接性试验斜Y型坡口焊接裂纹试验方法 GB/T 4675.2-1984 焊接性试验搭接接头(CTS) 焊接裂纹试验方法 GB/T 4675.3-1984 焊接性试验 T型接头焊接裂纹试验方法 GB/T 4675.4-1984 焊接性试验压板对接(FISCO) 焊接裂纹试验方法 GB/T 4675.5-1984 焊接性试验焊接热影响区最高硬度试验方法 GB/T 9447-1988 焊接接头疲劳裂纹扩展速率试验方法 GB/T 12444.1-1990 金属磨损试验方法 MM型磨损试验 GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分级 GB/T 13321-1991 钢铁硬度锉刀检验方法 GB/T 13816-1992 焊接接头脉动拉伸疲劳试验方法 GB/T 13817-1992 对接接头刚性拘束焊接裂纹试验方法 GB/T 15111-1994 点焊接头剪切拉伸疲劳试验方法 GB/T 15747-1995 正面角焊缝接头拉伸试验方法 钢结构检测专家委员会

焊接相关标准汇总

标准号标准名称 焊接基础通用标准 GB/T3375--94 焊接术语 GB324--88 焊缝符号表示法 GB5185--85 金属焊接及钎焊方法在图样上的表示代号 GB12212--90 技术制图焊缝符号的尺寸、比例及简化表示法 GB4656--84 技术制图金属结构件表示法 GB985--88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸 GB986--88 埋弧焊焊缝坡口的基本形式与尺寸 GB/T12467.1—1998 焊接质量要求金属材料的熔化焊第1部分:选择及使用指南 GB/Tl2468.2--1998 焊接质量保证金属材料的熔化焊第2部分:完整质量要求GB/Tl2468.3--1998 焊接质量保证金属材料的熔化焊第3部分:一般质量要求GB/Tl2468.4--1998 焊接质量保证金属材料的熔化焊第4部分:基本质量要求GB/T12469--90 焊接质量保证钢熔化焊接头的要求和缺陷分级 GBl0854--90 钢结构焊缝外形尺寸 GB/T16672—1996 焊缝----工作位置----倾角和转角的定义 焊接材料标准 焊条 GB/T5117--1995 碳钢焊条 GB/T5118--1995 低合金钢焊条 GB/T983—1995 不锈钢焊条 GB984--85 堆焊焊条 GB/T3670--1995 铜及铜合金焊条 GB3669--83 铝及铝合金焊条 GBl0044--88 铸铁焊条及焊丝 GB/T13814—92 镍及镍合金焊条 GB895--86 船用395焊条技术条件 JB/T6964—93 特细碳钢焊条 JB/T8423—96 电焊条焊接工艺性能评定方法 GB3429--82 碳素焊条钢盘条 JB/DQ7388--88 堆焊焊条产品质量分等 JB/DQ7389--88 铸铁焊条产品质量分等 JB/DQ7390--88 碳钢、低合金钢、不锈钢焊条产品质量分等 JB/T3223--96 焊接材料质量管理规程 焊丝 GB/T14957—94 熔化焊用钢丝 GB/T14958--94 气体保护焊用钢丝 GB/T8110--95 气体保护电弧焊用碳钢、低合金钢焊丝 GBl0045--88 碳钢药芯焊丝 GB9460--83 铜及铜合金焊丝 GBl0858--89 铝及铝合金焊丝

钢筋焊接件试验

一、目的 检测钢筋焊接件的力学性能指标,指导检测人员按规程正确操作,保证检测结果科学、准确。 二、检测参数及执行标准 拉伸试验、冷弯试验。 执行标准: JGJ 18—2003《钢筋焊接及验收规程》; JGJ/T 27—2001《钢筋焊接接头试验方法标准》; GB 2653—89《焊接接头弯曲及压扁试验方法》; GB 8170—2008《数值修约规则与极限数值的表示和判定》; 三、适用范围 适用于闪光对焊、电弧焊、气压焊、电渣压力焊。 四、职责 检测人员必须认真执行国家标准,按照作业指导书操作,作好试验记录,填写检测报告,并对数据负责。 五、样本大小及抽样方法 钢筋闪光对焊应在同一台班内,由同一焊工完成的300个同牌号,同直径钢筋焊接接头应作为一批,当同一台班内焊接的接头数量较少,可在一周之内累计计算,累计不足300个接头应按同一批计算。钢筋电弧焊、钢筋电渣压力焊(接头)在现场安装条件下,应在不超过二楼层中以300个同型式接头,同牌号钢筋的接头作为一批。不足300个时,仍作为一批。闪光焊试件作力学性能试验时,闪光焊试件,应从每批接头中随机切取6

个试件,其中3个做拉伸试验,3个做弯曲试验;电弧焊试件只作3根,用来作拉伸试验。 闪光对焊拉伸试件长度 L=8d0+200mm; 冷弯试样:Ⅰ级钢筋 L=5d0+150mm; Ⅱ—Ⅳ热轧钢筋 L=10d0+150mm; 电弧焊(帮条搭接)拉伸试样长度为单面焊:8d0+300mm; 双面焊:5d0+300mm。 六. 仪器设备 1. 万能试验机,精确度±1%; 2. 游标卡尺,精确度为0.1mm; 3. 引伸计—标距为50mm(每一分格值为0.01-0.002mm); 4. 钢板尺,精确度为0.5mm; 七. 环境条件 试验应在室温10-35℃下进行。 八. 试验步骤及数据处理 1. 拉伸试验 (1) 试验前根据钢筋品种、规格选择试验机(吨位),应采用游标卡尺复核钢筋的直径、钢板厚度和焊缝长度。 (2)将试件夹紧于试验机上,加荷应连续而平稳,不得有冲击或跳动,加荷速度为10-30MPa/s直至试件拉断(或出现颈缩后)为止。 (3)试验过程中应记录下列各项数据。 a 钢筋级别和公称直径。

硬度实验EN15614-1焊接工艺评定

式中: d 为弯头或内辊的直径 t s弯曲试样的厚度 A 材料规程要求的最低延伸率 试验过程中,试样不应在任何方向出现大于3mm的缺陷。评估时在试样边角出现的缺陷可以忽略。 7.4.4 低倍金相检验 试样应按EN 1321规定制备并在一侧腐蚀,以清晰地显示出熔合线、热影响区和各层焊道。 低倍金相检验应包括未受到影响的母材,并每个工艺试验至少再现一次。 7.4.5 冲击试验 对接接头冲击试样和试验应符合本标准对取样部位、试验温度的要求,尺寸和试验应满足EN 875(ISO 9016)规定。 焊缝金属应采用VWT型(V表示恰贝V形缺口;W表示缺口开在焊缝金属;T表示缺口开在厚度方向)试样,热影响区可采用VHT型(V表示恰贝V形缺口;H表示缺口开在热影响区;T 表示缺口开在厚度方向)试样。每个规定部位,各组应包含3个试样。 应采用V型缺口试样,并在母材表面2mm以下沿焊缝垂直取样。 热影响区的缺口应距离熔合线1至2mm,焊缝金属缺口则开在焊缝中心线上。 厚度大于50mm时,应取两组附加试样。一组取自焊缝金属,一组取自恰好位于中间厚度的热影响区或焊缝根部。 除非应用标准另有要求,冲击功一般应符合对应的母材标准。三个试样的平均值应满足规定的要求。对每个缺口部位,单个值可以低于规定的最低平均值,但不得低于该数值的70%。 异种钢接头的冲击试验应采用每侧母材热影响区的试样进行。 用一个试件评定多个焊接方法时,冲击试样应取自每个焊接方法施焊的焊缝金属和热影响区。 7.4.6 硬度试验 硬度试验方法应按EN 1043-1:1995(ISO 9015)的规定,采用载荷为HV10的维氏硬度。为了测量和记录焊接接头硬度值的范围,压痕应打在焊缝、热影响区和母材上。厚度小于或等于5mm 的材料,应在表面2mm处打一排压痕。厚度超过5mm的材料,应在焊接接头的上、下表面2mm 处各打一排压痕。双面焊缝、角焊缝和T型接头对接焊缝,应在根部区域增加一排压痕。典型示例参见EN 1043-1(ISO 9015)的图1a)、b)、e)、f)和图3、图4。 对于每一排压痕,在下列区域应至少包含三个单独的压痕: 焊缝; 两侧的热影响区; 两侧的母材。 对于热影响区而言,第一个压痕应尽可能地靠近熔合线。 硬度试验的结果应当符合表2的要求。而6组(无热处理)、7组、10和11组材料及任何异种材料接头的硬度要求应在试验之前规定。