ASTM D 471-2006 (中文)橡胶性能的标准测试方法-液体的作用(已作废)

编号:D471-06

橡胶性能的标准测试方法--------液体的作用1

此项标准在固定编号D 573下发布,紧随编号的数字表示标准采纳的年度,如果是修正,数字表示最后一次修正的年度。在括号内的数字表示最后一次重申批准的年度。上标ε表示自最后一次修正或重申批准以来的编辑改动。

此项标准已被批准供美国国防部下属机构使用。

1范围

1.1 此测试方法是测试橡胶和类似橡胶化合物对于液体作用的相对抵抗力的规定程序。它测试以下样品:(1) 从标准片上切割下的硫化橡胶试样(见规范D 3182);(2)从有硫化橡胶镀层的织物上切割下的试样(见测试方法D 751);(3)已制成的商品(见规范D3183)。除了11.

2.2中所描述的,此测试方法不适用于泡沫塑料,多孔化合物,压缩的密封填料。

1.2 以前在此方法中作为标准测试液体的A TSM 2号油和ASTM3号油,已不在市场上销售,在1993年分别被IRM902和IRM903所取代。(具体见附录X1)

1.3以前在此方法中作为标准测试液体的A TSM 1号油,已不在市场上销售,在2005年被IRM901所取代,具体见表1,脚注A,和附录X3。

1.4 此方法包括以下内容:

质量变化(浸没后)小节10

体积变化(浸没后)小节11

不溶于水的液体和混合液体的尺寸变化法小节12

只有一个表面接触液体的质量变化小节13

溶于液体的可溶物质质量小节14

抗张强度,延伸率,硬度变化(浸没后)小节15

抗折力,耐破强度,撕裂强度和涂层织物的附着力小节16

测试结果计算(浸没后)小节17

1.5以国际单位(SI)为单位的数值应被认为是标准。在括号内的数值起参照作用。

1.6此项标准不包括与其应用有关的所有的安全隐患。此项标准的使用者有责任在使用前建立合适的安全健康规范以及决定法规限制是否适用

---------------------------------------

1此测试方法属于ASTM D 11橡胶委员会的工作范围,是其下属D11.15降解测试子委员会的直接责任。目前的版本在2006.10.01批准,2006.11出版。原始的版本在1937年批准。上一个版本在1998年批准,编号为D471-98ε2.

2 参考文献

2.1美国材料与试验协会(ASTM)标准2:

ASTM D 92用克利夫兰开杯测定闪点和燃点的标准试验方法

ASTM D 97石油产品倾点的测试方法

ASTM D 287原油产品的API比重的试验方法(比重计法)

ASTM D 412硫化橡胶和热塑合成橡胶的拉伸试验方法

ASTM D 445透明和不透明液体运动粘度的试验方法(包括动态粘度的计算)

ASTM D 611石油产品和烃溶剂的混合苯胺点和苯胺点的试验方法

ASTM D 751涂层织物的试验方法

ASTM D 865橡胶的空气中加热变质试验方法(试管封闭法)

ASTM D 975柴油机燃油油规范

ASTM D 1217采用宾汉比重瓶对液体密度和比重的试验方法

ASTM D 1415 橡胶国际硬度测试方法

ASTM D 1500石油产品的ASTM颜色的试验方法(ATSM 比色刻度尺)

ASTM D 1747粘性材料折射率的试验方法

ASTM D 2008石油产品的紫外线吸收能力的试验方法

ASTM D 2140石油基绝缘油碳型组成试验法

ASTM D 2240橡胶特性的试验方法---肖氏硬度

ASTM D 2699 火花点火发动机燃油的研究辛烷值的试验方法

ASTM D 3182 混合标准化合物及制备标准硫化橡胶薄片用橡胶材料、设备及工序的标准实施规程

---------------------------------------

2如需参照ASTM 标准,访问ASTM网站https://www.360docs.net/doc/f87195992.html,,或联系ASTM客户服务Service@https://www.360docs.net/doc/f87195992.html,. 如需要《ASTM标准年鉴》的内容信息,浏览ASTM网站的标准索引页。

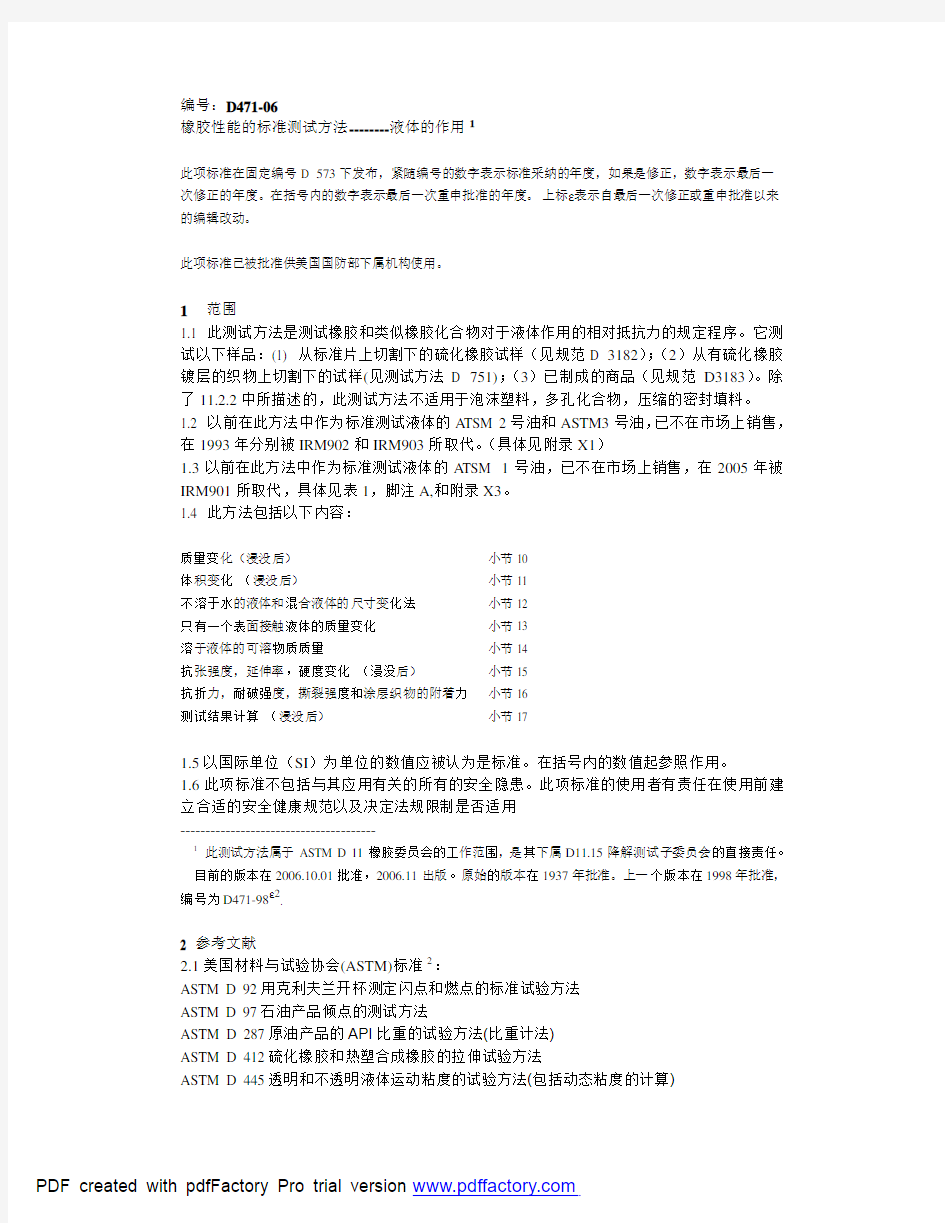

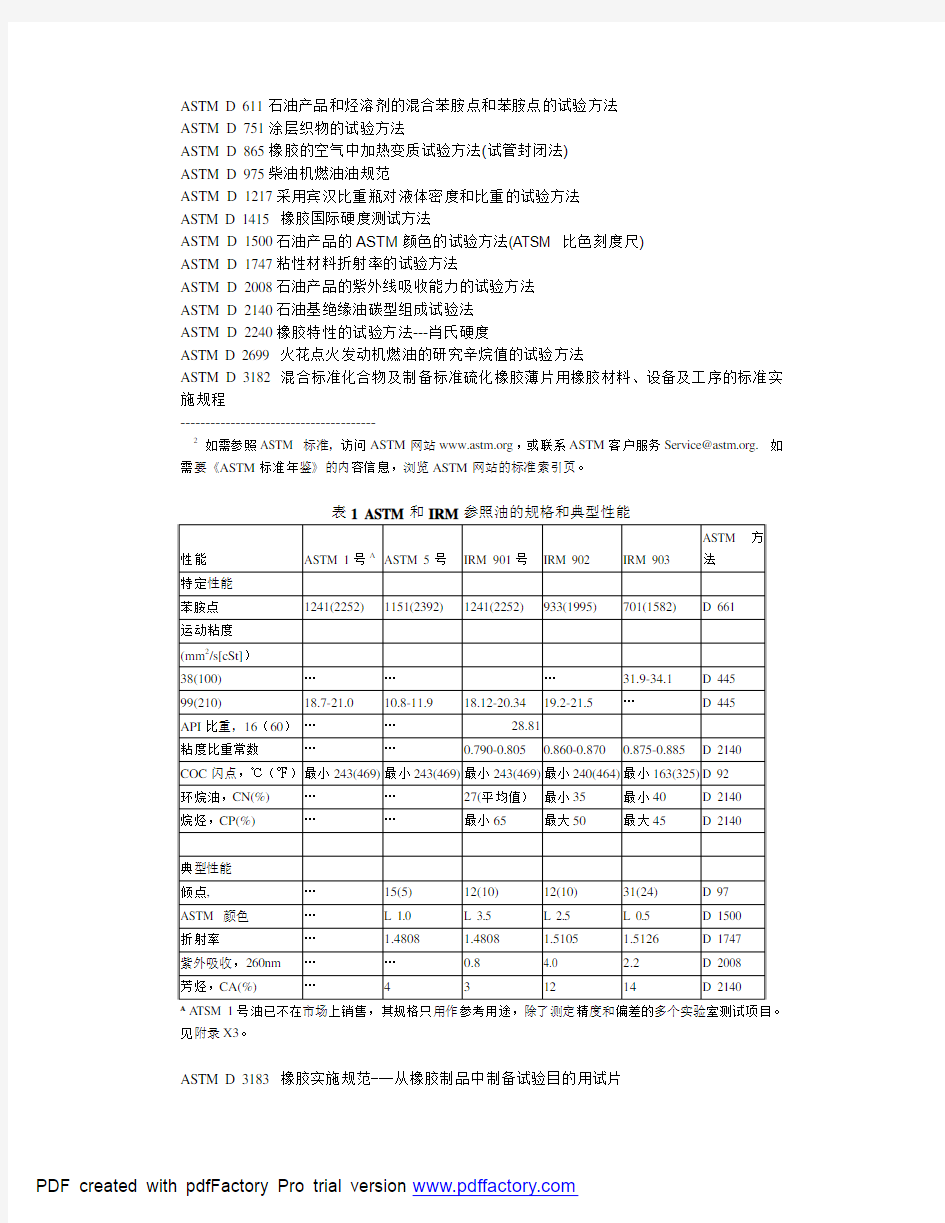

表1 ASTM和IRM参照油的规格和典型性能

性能ASTM 1号A ASTM 5号IRM 901号IRM 902IRM 903ASTM 方法

特定性能

苯胺点1241(2252)1151(2392)1241(2252)933(1995)701(1582) D 661

运动粘度

(mm2/s[cSt])

38(100)………31.9-34.1 D 445

99(210)18.7-21.010.8-11.918.12-20.3419.2-21.5… D 445

API比重,16(60)……28.81

粘度比重常数……0.790-0.8050.860-0.8700.875-0.885 D 2140

COC闪点,℃(℉)最小243(469)最小243(469)最小243(469)最小240(464)最小163(325)D 92

环烷油,CN(%)……27(平均值)最小35最小40 D 2140

烷烃,CP(%)……最小65最大50最大45 D 2140

典型性能

倾点,…15(5)12(10)12(10)31(24) D 97

ASTM 颜色…L 1.0L 3.5L 2.5L 0.5 D 1500

折射率… 1.4808 1.4808 1.5105 1.5126 D 1747

紫外吸收,260nm……0.8 4.0 2.2 D 2008

芳烃,CA(%)…431214 D 2140

A A TSM 1号油已不在市场上销售,其规格只用作参考用途,除了测定精度和偏差的多个实验室测试项目。见附录X3。

ASTM D 3183 橡胶实施规范---从橡胶制品中制备试验目的用试片

ASTM D 4483 评定橡胶和炭黑制造工业试验方法标准的精度的实施规程

ASTM D 4485 发动机油的性能用规范

ASTM D 4806 用作汽车火花点火发动机燃油与汽油混合的变性燃油酒精用规范

ASTM E 145 重力对流式和强制通风式烘炉的规范

2.2 美国机动车工程师协会(SAE)标准3:

J 300 发动机油粘度分级

3测试方法概要

此方法为在特定温度和时长下将试样暴露于液体影响提供了程序。由此产生的变质是由测量浸没前后试样在物理性能(应力应变性能,硬度),质量,体积,尺寸上的变化决定的。

小节19的精度方法基于1981年的一个跨实验室测试项目。此测试项目使用了6种橡胶,ASTM参考燃油B,C,D4和ASTM 1号和3号油。

附录X2中的精度方法基于1993年的一个跨实验室测试项目。此项目是为了找到ASTM 2号和3号油的替代品。因为参加的实验室的数量较小,只能测定重复性,并且不得不使用了4种2号油(2号油和3种候选替代油),4种3号油(3号油和3种候选替代油)的总值。此项目测试了12种橡胶。

---------------------

3可从位于400 Commonwealth Drive, Warrendale,PA 15096的美国汽车工程师协会(SAE)获得.

4此时本委员会知道的参考燃料A,B,C,D,E的唯一供应源为Phillips Petroleum Co.的客户服务中心。邮箱:PO Box 968, Borger.TX 79007. 如果您知道其他的供应商,请向ASTM国际的总部提供信息。您的意见会在相关委员会1的会议上被仔细考虑,您可以参加此会议。

ASTM 1,2,3号油分别被IRM901,902,903取代。

4意义和用途

像封条,垫圈,软管,套筒,子宫帽之类的橡胶制品可能在使用中会接触油脂,燃油或其他液体。这些接触可能是连续的或间断的,可能在很大的温度范围中发生。

橡胶制品的性能与这些液体的接触中降低,影响橡胶部件的表现,并可能引起部分故障。

此测试方法试图在加速测试条件下模仿实际环境,但可能与实际的部件性能没有直接的可比性,因为实际情况差异很大。但其可以的数据可以作为质量预期的根据。

此测试方法可以用于测试产品是否符合规范,质量控制,仲裁和研发。

5测试条件

温度和浸没期----除非另有规定,或者买卖双方另有协定,温度和浸没期应根据预期的使用环境,遵照表2的规定。

5.1.1当测试房间内的温度不是标准的23±2℃(73±4℉),应报告测试温度。

表2 测试温度和浸没时长

温度℃(℉)浸没时长(小时)

-75±2 (-103±4)85±2 (185±4)22

-55±2(-67±4)100±2(212±4)46

-40±2(-40±4)125±2(257±4)70

-25±2(-13±4)150±2(302±4)166

-10±2(14±4)175±2(347±4)670

0±2(32±4)200±2(392±4)1006

23±2(73±4)225±2(437±4)2998

50±2(122±4)250±2(482±4)4990

70±2(158±4)

5.1.2 当已知测试环境的相对湿度影响测试液体的性能时,应报告此相对湿度。

5.1.3 浸没器的选择取决于硫化橡胶的性质,测试温度,测试液体。要获得变质速率的数据,必须在几个浸没期之后都进行测定。

5.1.4 任何测试期的公差应为±15分或浸没期的±1%,以两者的最大值为准。

5.1.5 表2中列出的浸没期是经常使用的,并被认为是标准。但可以根据材料的测试要求或预期的使用环境使用不同的浸没期。

5.2 光照-------浸没测试不应在光照下进行。

6标准测试液体

测试最好能够使用在实际情况下硫化橡胶接触的液体。在使用未知或可疑性能液体的对比测试中,应使用来自相同容器或批次的液体。很多商品,特别是石油基的,变化性很大因此不能被当作测试液体使用。所以建议使用具有实际情况下液体性能的标准测试液体,比如6.1.1和6.1.2中描述的液体。

IRM或ASTM油---测试应使用表1中的石油基的IRM或ASTM油(注1)。测试用油的苯胺点应与实际情况下硫化橡胶可能接触的液体相近,除非6.1.3另有规定。

注1:石油基油的苯胺点似乎可以用来衡量其对于硫化橡胶的膨胀作用。总的来说,苯胺点越低,膨胀作用就越大。表1中的油的苯胺点的范围包括了润滑油常有的苯胺点范围。

6.1.2 ASTM参考燃油-----当在使用中会接触到汽油或柴油,测试应使用表3中的ASTM参考燃油(注2),除非6.1.3中另有规定。

注2----表3中的ASTM参考燃油可以提供商品汽油的最大和最小膨胀作用。参考燃油A对橡胶的膨胀作用较小,可以产生与环烃含量高的直馏型汽油相同的膨胀作用。参考燃油B,C,D模仿大多数商品汽油的膨胀作用,参考燃油C膨胀作用最大,而高膨胀作用是高芳烃含量汽车用高级汽油的典型作用。参考燃油F(柴油)对硫化橡胶的膨胀作用比参考燃油B小。参考燃油G,H,I是燃油和醇的混合物(汽油醇),它们对硫化橡胶的膨胀作用比相应的燃油大。而且与甲醇混合的燃油比与乙醇混合的膨胀作用大。参考燃油K是甲醇含量很高的混合物,它的膨胀作用比组成它的燃油要小很多。参考燃油I,K又分别被叫做M15和M85。

表3 ASTM 参考燃油

燃油类型组成,%

参考燃油A 异辛烷A,100

参考燃油B 异辛烷A,70;甲苯A,30

参考燃油C 异辛烷A,50;甲苯A,50

参考燃油D 异辛烷A,60;甲苯A,40

参考燃油E 甲苯A,100

参考燃油F 柴油燃油,等级号2B, 100

参考燃油G 燃油D, 85; 无水变性乙醇C,15

参考燃油H 燃油C, 85; 无水变性乙醇C,15

参考燃油I 燃油C, 85; 无水甲醇,15

参考燃油K 燃油C, 15;无水甲醇,85

A汽车燃油,见测试方法D 2699小节1

B见规范D 975

C用无铅汽油变性的无水乙醇,见规范D 4806的小节4“性能要求”

实际情况下的液体------一些商品油,燃油和其他的实际情况下的液体(见表4)或者是非石油燃料,或者由石油烃馏分或石油烃馏分和其他成分的混合物化合而成,从而性能超过了表1和3中参考液体的性能范围。与此类液体接触的硫化橡胶的浸没测试应在实际情况下接触的液体中进行。

表4 ASTM 模仿液体

液体成分

模仿液体101A 癸二酸二异辛酯,99.5%;吩噻嗪,0.5%(按质量)

模仿液体102B IRM 901, 95%;

烃化合物添加剂C, 5%(29.5-33.5%,硫,1.5-2.0%,磷,0.7%,氮) (按质量)

模仿液体103D磷酸三丁酯,100%(按质量)

模仿液体104E乙二醇F, 50%; 蒸馏水,50%(按体积)

模仿液体105G,H ASTM 参考用油TMC 1006

模仿液体106I,H ARM 200(航天参考材料200)

A模仿液体101 模仿合成的二酯类润滑油

B模仿液体102模仿液压油的膨胀作用

C此烃油添加剂的性能为:在99℃(210℉)下的运动粘度(mm2/s[cSt])为9.70±0.52(测试方法D 445); COC 闪点,℃(℉)最小为45(113)(测试方法D 92);在℃(℉)下的密度为1.065±0.015(测试方法D 1217); D模仿液体104模仿磷酸酯类的飞机液压油

E模仿液体105 模仿汽车发动机冷却液的膨胀作用

F 应使用试剂级的乙二醇

G模仿液体105是符合规范D 4485和ASE J 300要求的API SJ/1L SAC GF-2 SAE 5W-30参考机油。此时本委员会知道的此机油的唯一供应源是位于6555Penn Avenue, Pittsburgh, PA, 15206-4489的ASTM 测试监控中心。传真:(412)365-1047。

H 如果您知道其他的供应商,请向ASTM国际的总部提供信息。您的意见会在相关委员会1的会议上被仔细考虑,您可以参加此会议。

I模仿液体106是用来最终取代已不作为混合物销售的模仿液体101. 此时本委员会知道的ARM 200的唯一供应源是位于400 Commonwealth Drive, Warrendale,PA 15096的美国汽车工程师协会(SAE)。

6.1.4 水-----因为不同地点的水的纯度不同,所以所有的水浸没测试应在蒸馏水或去离子水中进行。

7试样准备

7.1 应按规范D 3182和D3183准备试样,除非有关规范有其他规定。

8装置

对于不挥发的液体,应使用外径为38mm(1.5in.),长为300mm(12in.)的玻璃试管,

塞子不应太紧。应使用玻璃珠作为缓冲并将试样分开。

对于挥发的液体,8.1中的试管应有一个紧的塞子(见8.2.1)和一个回流冷凝器。在125℃(257℉)或以上的测试温度下,ATSM1号5,6,5号5,6,IRM 9025,6, IRM 9035,6应使用空气冷却的回流冷凝器。冷凝器应为长约500mm(20in.)或以上,外径约15mm(0.6in.)的玻璃管,通过塞子紧密地与浸没管连接(见8.2.1)。冷凝管的底端应突出塞子12mm (0.47in.)。水或其它沸点低的液体应用合适的(水冷却)冷凝器。玻璃珠应按照8.1使用。

8.2.1 塞子不应污染测试液体。当不确定时,用铝箔包裹塞子。

8.3 保持测试温度------用于在浸没测试中保持规定的测试温度的装置和方法随着测试条件,要求和环境的变化而变化。可以使用水浴,合适的载热油浴,热空气炉(注3)或热老化实验箱。

注3---当使用热空气炉时,应注意浸没液体中挥发成分的污染。当同一热空气炉又被用作热空气老化时,这可能影响测试结果。

8.3.1 对于测试方法D 865中描述的液体浸没测试,获取高温的最佳方法是使用老化实验箱(试管型的),因为它的温度范围大并专为这种测试设计。

------------------

5支持数据已在ASTM国际总部存档,可以通过索要研究报告RR:D11-1004(关于ASTM1号油),RR:D11-1069(关于ASTM2号油)获得。关于IRM901的具体信息会出现在即将出台的研究报告山。

6此时本委员会知道的此机油的唯一供应源是R.E.Carroll,Inc. 邮箱:PO.Box 5806, Trenton, NJ 08638-0806.如果您知道其他的供应商,请向ASTM国际的总部提供信息。您的意见会在相关委员会1的会议上被仔细考虑,您可以参加此会议。

8.3.2热空气炉----测试方法E 145描述的IIB型热空气炉在70℃以下可以取得满意的结果。对于更高的温度,必须使用IIA型热空气炉。

8.3.2.1内部尺寸应如下,或具有相同体积:

热空气炉的内部尺寸

最小 300×300×300mm(12×12×12 in.)

最大 900×900×1200mm(36×36×48 in.)

8.3.2.2试样摆放的方式使其不互相接触或接触老化容器壁,并允许其周围空气的适当流动。

8.3.2.3老化容器的加热媒介内部空气应流动,气压为大气压。

8.3.2.4热量来源种类是可选择的,但热源应位于老化容器外,空气供应装置中。

8.3.2.5实际老化温度应由有记录功能的温度计记录。温度计应位于容器的上中部,靠近试样中心。

8.3.2.6应使用恒温控制装置自动控制温度。

8.3.2.7为了使老化容器各部分达到精确均匀的温度,应采取以下特殊预防措施:

8.3.2.8应通过机械搅动使热空气在热空气炉内充分流动。当使用马达驱动的风扇,空气必须不与马达的刷形放电接触,以防止臭氧生成。

8.3.2.9应使用折流板防止局部过热和死角。

8.3.2.10恒温控制装置应位于能够精确控制加热媒介温度的地方。最好的位置是记录温度计的附近。

8.3.2.11应使用位于热空气炉各个部分的最高读数温度计来核实加热的均匀程度。

9试样-----质量或体积变化

标准的试样应为长方形,尺寸为25×50×2.0±0.1mm(1×2× 0.08±0.004in.)。如试样来自商品,当商品的厚度小于2mm(0.08in.)时,试验厚度应与商品厚度相同;如商品厚度大于2mm(0.08in.),应将试样厚度减至2mm(0.08in.)。来自具有不同原始厚度试样的数据不具有可比性。

10质量变化的测定程序

测试组成相同的3个试样。计算每个试样的测试结果(见17.1,Eq 1)并取平均值。在空气中测量每个试样的质量,取精度为1mg,记录此质量为M1,然后将试样浸没在含有100ml测试液体(见10.1.1)的试管中。设法(如使用图1中的穿孔玻璃珠)使试样之间的距离以及试样和试管壁之间的距离大约为6mm(0.25in.)。用于悬挂和将试样分开的材料不应影响测试液体或试样。

图1 分离的方法

10.1.1 不应重复使用测试液体。

10.1.1.1 对于不挥发的液体,在5.1中温度范围以内的特定温度下调整试管装置的温度。温度调整应持续特定的一段时间。应对试管中的测试液体的实际温度做一次测量,以确定温度在规定的温度范围以内。

10.1.1.2 对于挥发液体,在试管装置上装上冷凝管(见8.2)。在5.1中温度范围以内的特定温度下调整试管装置的温度。温度调整应持续特定的一段时间。应对试管中的测试液体的实际温度做一次测量,以确定温度在规定的温度范围以内。

10.2 在浸没测试进行了规定的时间后,取出试样。如果浸没在高温下进行,将试样移至低

温的清洁的测试液体中,浸没30-60分钟,将试样将至室温。然后快速地把试样在丙酮中浸没一下,用没有绒毛和异物的过滤纸吸干,并马上将其放入带瓶塞的配衡瓶中,测量每个试样在测试后的质量M2,取精度为1mg。在测重后,如果需要获取不同的浸没长度下的数据,将试样再次浸没在相同的测试液体(见11.2.1)中。每次操作的时间应越短越好。当使用在室温下挥发的液体时,在从测试液体取出试样到塞上配衡瓶的瓶塞之间不应超过30秒。

-------------------------------------

此时本委员会知道的空心玻璃珠(分类号11-311C)的唯一供应源是位于711T Forbes Ave., Pittsburgh, PA, 15219的Fisher Scientific,Co.。如果您知道其他的供应商,请向ASTM国际的总部提供信息。您的意见会在相关委员会1的会议上被仔细考虑,您可以参加此会议。

10.3 当试样在浸没后又在测试液体内冷却,仅仅在丙酮中快速浸没一下然后用过滤纸吸干可能难以清除粘度比较大的油。这可以产生错误的结果。因为这些油不容易挥发,可以在将试样从测试液体取出后,在室温下在无风的空气中悬挂约30分。大部分的油会从试样表面滴落。然后按照10.2,进行丙酮浸没和吸干。当使用这种冷却试样的方法时应报告。

11体积变化的测定程序

不溶于水的液体和混合液体的排水法------测试3个试样,计算每个试样的测试结果(见17.2,Eq2),取结果的平均值。在空气中测量每个试样的质量M1(见11.2.2),取精度为1mg。然后在室温下,测量浸没于蒸馏水中试样的质量M2。在醇(甲醇或乙醇)中快速浸没试样以去水,用不含绒毛和异物的过滤纸吸干,放入8.1和8.2描述的浸没装置中。向试管加入100cm3的液体(见10.1.1),按照10.1.1.1和10.1.1.2完成浸没测试。在规定的浸没长度后,从试管取出试样。把试样移至低温的清洁的测试液体中,浸没30-60分钟,以将其将至室温。然后快速地把试样在丙酮中浸没一下,用没有绒毛和异物的过滤纸吸干,并马上将其放入带瓶塞的配衡瓶中,测重,记录此质量M3。马上从配衡瓶中取出试样,在蒸馏水中测重,记录此质量M4,以测定浸没后的排水量(见11.2.2和注4)。如果需要获取不同的浸没长度下的数据,在测重后将试样再次浸没在醇(甲醇或乙醇)中以去水(见11.2.3),用没有绒毛和异物的过滤纸吸干,将试样再次浸没在相同的测试液体(见11.2.1)中。每次操作的时间应越短越好。当使用在室温下挥发的液体时,在从测试液体取出试样到塞上配衡瓶的瓶塞之间不应超过30秒,在从配衡瓶取出试样到在水中浸没之间也不能超过30秒。

当试样在浸没后又在测试液体内冷却,仅仅在丙酮中快速浸没一下然后用过滤纸吸干可能难以清除粘度比较大的油。这可以产生错误的结果。参照10.3中的试样冷却的替代方法。

如使用了未经使用的测试液体,应报告。有些测试方法和规范可能要求使用未经使用的测试液体。

必须在蒸馏水中称重前去除试样上的气泡。如果在测重过程中,气泡出现在试样的表面或在5分钟内计算得出的体积变化超过0.5%,那么此试样太多孔而不能用这种方法测试体积。在这种情况下,如果试样是简单几何形状的固体,原始体积可以用合适的测量方法测量其尺寸获得;在浸没后也用相同的方法测量。如果试样体积增长增长主要在厚度上,可以用厚度变化代替体积变化。如果在测中过程中试样浮起,可以用AISI 316号不锈钢作为重物浸没试样。当需要重物来浸没试样时,应使用以下程序。

11.2.2.1 在水中测量带有重物的试样的重量

11.2.2.2 在水中单独测量重物的重量

11.2.2.3 计算两个重量值得差,然后继续计算。

11.2.3 当使用水作为测试媒介时,不应在浸没前后将试样浸没在丙酮中。

注4----可以用处于无风环境中的比重天平来进行这些测量。当使用在室温下挥发的液体时,在从液体中取出试样和完成测重之间不应超过30秒。

溶于水的液体和混合液体(非水)的排液法-------对于容易和水混合或反应的浸没液体,11.1的排水法也许不适用。对于在室温下粘度不太大,又不太容易挥发的液体,可以不在水中,而在浸没液体中测量M2和M4,测量M4的质量应在新浸没液体中进行。这些值被用来按照17.2中的Eq 2计算体积变化。如果这种方法不可行,应用排水法,不过不测量M4,体积变化根据17.2中的Eq3 计算。如果浸没液体是混合液体,因为被吸收的液体的密度与未被吸收的液体的密度也许会不同,从橡胶溶于液体部分的密度也可能与浸没液体不同,所以这种方法只能提供近似的结果。

12不溶于水的液体和混合液体的尺寸变化法

12.1 尺寸变化法-------按照11.1测量3个试样的原始长度和宽度,取精度为0.5mm(0.02in.),取平均值并记录为L0和W0. 使用测试方法D 412的6.3中描述的千分尺测量每个试样的厚度,记录为T0. 按照8.1和8.2将试样放入浸没装置中。向试管加入100cm3的液体(见10.1.1),按照10.1.1.1和10.1.1.2完成浸没测试。在规定的浸没长度后,从试管取出试样。把试样移至低温的清洁的测试液体中,浸没30-60分钟,以将其将至室温。然后快速地把试样在丙酮中浸没一下,用没有绒毛和异物的过滤纸吸干,马上按照以上方法重新测量,记录浸没后的长,宽,厚为L,W,和T,。当使用在室温下挥发的液体时,在从测试液体取出试样后,测试应不超过30秒并在室温下进行。根据17.3中的Eq 4计算测试结果,报告三个试样的平均值。

13只有一个表面接触液体的质量变化测定程序

范围—此测试方法在特定的时间和温度条件下,将薄片状的材料(橡胶涂层织物,子宫帽)的一面与浸没液体接触。

试样---厚度为橡胶薄片或橡胶涂层织物的厚度,直径为60mm(2.4in.)的圆盘状试样。

装置----图2展示了装置的主要部分。装置由底盘A,一端开口的圆柱状容器B。C是试样,B与C靠蝶形螺母D紧密接触,D由螺栓E固定。在测试中,容器顶部的开口被塞子F紧密地塞住。

程序----在空气中测量试样的质量,记录为M1,然后将试样放入图2中的装置。在装置的容器内加入15mm(0.6in.)高的测试液体,塞上塞子F,然后按照5.1和5.2完成测试。在浸没期结束后,将装置降至室温,移除测试液体,取出试样。用没有绒毛和异物的过滤纸擦干或吸干任何遗留在试样表面的液体,并马上将其放入带瓶塞的配衡瓶中。测量每个试样的质量M2,取精度为1mg。当使用在室温下挥发的液体时,在从测试液体取出试样到塞上配衡瓶的瓶塞之间不应超过30秒。使用17.4中的Eq 5计算测试结果。如果测试了多个相同组成的试样,将平均值作为结果报告。

图2 典型的表面浸没装置

14溶于液体的可溶物质质量

此测试方法适用于在挥发液体中进行的浸没,比如ASTM参考燃料(见6.1.2)。按照10.1,10.1.1和10.1.2进行浸没。测试相同组成的3个试样,将平均值作为结果报告。溶于液体的物质的质量可以通过浸没前后试样质量变化获得,或者通过蒸发测试液体,测量不挥发的残留物的质量(注5)。在空气中测量质量,去精度为1mg。

注5---两种方法可能有误差。第一种方法中,浸没前后的质量差可能受浸没过程中的氧化作用影响,在第二种方法中,在蒸发过程中溶于液体的物质也可能被蒸发。方法的选择应根据测试材料和测试条件。比如,当要继续对溶于液体的物质进行测试时,就应使用蒸发法。

质量变化方法----在规定的浸没期结束以后,将试样从试管取出,在约为40℃(104℉)的温度和20kPa(150mm Hg)的绝对气压下将试样干燥至质量不再变化。记录浸没前试样的原始质量为M1,浸没后试样质量为M2,使用17.5中的Eq 6将质量差表达为原始质量的百分比。如果相同组成的多个试样被测试,将平均值作为结果报告。

蒸发法-----将浸没试样的试管中的液体移至合适的容器,然后使用25cm3的新液体在试管中洗涤试样,并把这些液体转移到相同的容器。蒸发液体,然后在约为40℃(104℉)的温度和20kPa(150mm Hg)的绝对气压下将残留物干燥至质量不再变化。将浸没前3个试样的质量和记录为∑M1,干燥的残留物的质量为M3,使用17.5中的Eq 7将M3表达为∑M1的百分比。

15抗张强度,延伸率,硬度变化

原始性能----应在提供浸没试样的橡胶片或橡胶物品上切割3个试样,试样切割的位置应与浸没试样切割的位置相近,然后用这些试样测定原始的抗张强度,极限伸长(测试方法D 412,模具C)和硬度(测试方法D1415或D2240)。根据合适的测试方法报告结果。

立即下降的性能-----使用测试方法D 412的模具C,从宽为2.0±0.1mm(0.08±0.004in.)扁平的硫化橡胶片(见9.1)上切割3个试样用于测定原始的抗张强度,极限伸长和硬度。测量每个试样的厚度,按照8.1把试样放入试管,加入150cm3(见10.1.1)的液体。按照10.1.1.1和10.1.1.2完成浸没测试。在规定的浸没长度后,从试管取出试样。马上把试样移至低温的新测试液体中,浸没30-60分钟,以将其将至室温。然后快速地把试样在丙酮中浸没一下,用没有绒毛和异物的过滤纸吸干。马上标上基准点。

使用未浸没前的原始厚度或截面积(见17.6中的Eq 8),根据测试方法D412测定抗张强度和极限伸长。从冷却液体取出和测试之间的间隔应在2-3分钟之间。

有时需要根据膨胀后的截面积计算抗张强度。在这种情况下,应使用17.6中的Eq 9.当使用此计算方法时应报告。

当试样在浸没后又在测试液体内冷却,仅仅在丙酮中快速浸没一下然后用过滤纸吸干可能难以清除粘度比较大的油。这可以产生错误的结果。参照10.3中的试样冷却的替代方法。

在测试液体蒸发后的性能-------此测试方法适用于在挥发液体中进行的浸没,比如ASTM 参考燃料(见6.1.2)。要测定浸没液体蒸发后的抗张强度,极限伸长和硬度,按照15.2将试样浸没在测试液体中。在规定的浸没期结束时,取出试样,在新的测试液体中放置30-60分钟,以冷却至室温(如必要的话)。

浸没和蒸发后的抗张强度和极限伸长变化也可以使用17.6中的Eq 10,表达为原始值的百分比。硬度变化应根据17.6中的Eq 11用硬度单位表示。

16 抗折力,耐破强度,撕裂强度和涂层织物的附着力

原始性能----应在提供浸没试样的橡胶涂层织物上切割特定数量的试样,试样切割的位置应与浸没试样切割的位置相近,然后根据测试方法D751,用这些试样测定原始的抗折力,耐破强度,撕裂强度和涂层织物的附着力。如果必要的话,也可以从在相同条件下制造的,使用相同批次材料的涂层织物上获取试样。

16.2立即下降的性能-----根据测试方法D751为每个性能准备规定数量的试样用来测定原始

的抗折力,耐破强度,撕裂强度和涂层织物的附着力。按照8.1把试样放入试管,加入150cm 3(见10.1.1)的液体。按照10.1.1.1和10.1.1.2完成浸没测试。在规定的浸没长度后,从试管取出试样。马上把试样移至新测试液体中,浸没30-60分钟,以将其将至室温。然后快速地把试样在丙酮中浸没一下,用没有绒毛和异物的过滤纸吸干。根据测试方法D751(见17.7)测量需测量的物理性能。从冷却液体取出试样和测试之间的间隔应在2-3分钟之间。

16.3 当试样在浸没后又在测试液体内冷却,仅仅在丙酮中快速浸没一下然后用过滤纸吸干

可能难以清除粘度比较大的油。这可以产生错误的结果。参照10.3中的试样冷却的替代方法。

16.4在挥发性的测试液体蒸发后的性能-------要测定挥发性的浸没液体[比如ASTM 参考燃

料(见 6.1.2)]蒸发后的抗折力,耐破强度,撕裂强度和涂层织物的附着力,按照15.2将试样浸没在测试液体中。在规定的浸没期结束时,取出试样,在周围环境中(试样不能被风吹)悬挂2小时±5分钟,然后将试样放置温度在70±2℃(158±4℉)的热空气炉中2小时±5分钟,炉内空气须流动。在干燥结束后,从热空气炉中取出试样,冷却至室温,根据测试方法D751(见17.7)测量需测量的物理性能。从热空气炉中取出试样和测试之间的间隔应在1-2小时之间。

16.5 如果有需要,按照15.5报告浸没和蒸发后结果相对于原始物理性能的百分比变化。

17 计算

根据以下公式计算质量的百分比变化(小节10):

1

2

1

()

100,%M M M M ??=? (1)

M =?质量变化,%

1M =试样在空气中的原始质量,g

2M =在浸没后试样在空气中的质量,g

17.2根据以下公式计算体积的百分比变化(小节11):

3

41212()()

,%100()

M

M M M V M M ???=??? (2)

3112()

,%100()

M M V d M M ?=

??? (3)

V =?体积变化,%

1M =试样在空气中的原始质量,g 2M =试样在水中的原始质量,g

3M =在浸没后试样在空气中的质量,g 4M =在浸没后试样在水中的质量,g

d =标准实验室温度下浸没液体的密度,Mg/m 3

17.3根据以下公式计算尺寸的百分比变化(小节12):

(),%100L L L L ?=?? (4)

L =?长度变化,%

0L =试样原始长度,mm L =浸没后试样长度,mm

使用相同方法计算宽度变化△W, 厚度变化△T

17.4 根据以下公式计算只有一个表面接触液体的试样的质量百分比变化(小节13):

21()

,/10002

A

M M M kg m

A

?=

?? (5) A

M

=?单位面积的质量变化,kg/m 2

1M =试样在空气中的原始质量,g

2M =在接触液体后试样在空气中的质量,g

A =与液体接触的试样面积,mm 2

17.5 根据以下公式计算可溶物质的质量百分比(小节14):

1

12()

100,%E M M M M ??=

(6) 3

1

100,%E M M M ?∑=

(7) E M =可容物质,%

1M =试样在空气中的原始质量,g

2M =在浸没,干燥后试样在空气中的质量,g 1M ∑=试样在空气中的原始质量和,g

3M =在蒸发,干燥浸没液体后,3个试样残留物在空气中的质量,g

17.6 根据测试方法D 412中关于计算的小节,计算立即变质后以及测试液体挥发后的抗张强度。

17.6.1 根据未伸长的原始截面积:

F

TS A

ο=

(8) 17.6.2根据未伸长的膨胀后的截面积:

2/3

(1)

100

S V A F

TS +=

? (9)

17.6.3 使用以下公式表达浸没后的抗张强度和极限伸长相对于原始性能的百分比变化:

%100,i P P P P οο?=?? (10)

17.6.4 浸没后硬度的变化,单位为硬度单位:

i H H H ο=?? (11) TS ο=根据未伸长的原始截面积计算的抗张强度 S TS =根据未伸长的膨胀后的截面积计算的抗张强度

F =测试到的力

A =浸没前试样未伸长的截面积

V =?浸没后的体积膨胀,%

P =?浸没后性能(抗张强度和极限伸长)的变化,%

P ο=浸没前的原始性能

i P =浸没后的性能

H =?浸没后硬度的变化,硬度单位

H ο=浸没前的硬度,硬度单位 i H =浸没后的硬度,硬度单位

17.7 根据测试方法D 751,计算立即变质后以及测试液体挥发后的抗折力,耐破强度,撕裂强度和涂层织物的附着力。如果需要的话,结果也可以如17.6.3一样,表示为浸没后的百分比变化。

18 报告

18.1 申明测试根据测试方法D471进行,并报告以下内容: 18.1.1 样品描述和来源

18.1.2 日期和测试时的室内温度(见5.1)

18.1.3 试样硫化的时长,温度和日期

18.1.4 不同暴露期的日期

18.1.5 使用的浸没液体 18.1.6 暴露温度

18.1.7 暴露时长

18.1.8 所有观测到的和记录的数据,包括被报告的性能的类别 18.1.9 根据小节17计算的结果 18.1.10 目测和手工检查的试样的状况描述 18.1.11 测定硬度的方法 18.1.12 任何与标准测试方法不符的地方

19精度和偏差8

19.1 此精度和偏差小节涉及经测试液体浸没后在抗张强度,极限伸长,硬度和体积上的性能变化。此小节根据规范D 4483编制。有关术语和数据计算请参照规范D 4483.

19.2 此精度和偏差小节的精度结果评估了此测试方法的精度。此评估是基于以下描述的跨实验室测试项目和此项目使用的材料。在没有文件证明精度参数适用于某个材料群和测试此

材料群的测试方法的测试规定时,不应使用精度参数来进行此材料群的认可或否决测试。19.3 一个类型1跨实验室测试项目在1981年被评估,其中使用了6种不同的硫化橡胶化合物(材料)。这些化合物是在一个实验室准备的,试样被分发到9个参加的实验室。每个实验室或自制,或从认可的供应源获得测试使用的液体,或燃油,或两者都有。测试结果(用于计算的)是3个试样的平均值。每个实验室的测试(得出一个试验结果)都持续了两天。所以重复性和再现性都是短期的,测试结果之间只有几天间隔。

19.4 表5,6给出了这6种橡胶或材料浸没测试的精度评估结果。这些浸没测试在两种条件下进行:(1)在23±2℃(73±4℉)下,在参考燃油B,C,D中浸没70小时;(2)在150±2℃(302±4℉)下,在ASTM2号油中浸没70小时。

19.5 精度以测量的物理性能的Sr,r,SR,和R给出。测量的物理性能包括:(1)抗张强度的百分比变化;(2)极限伸长的百分比变化(延伸率也为百分比,用变化的百分比除以原始的延伸率百分比);(3)硬度变化,单位为硬度单位;(4)试样体积的百分比变化。通常使用的表达相对精度的精度参数(r)(R)没有被赋值,因为性能(1)(2)(4)的很多平均值值都接近0,从而产生了异常大的(r)(R)值。当平均值接近0时,这些异常大的值对于精度比较基本上毫无意义。

19.6以上测试方法的精确度可以用以下方式表述。此方法使用r或R的合适值。合适值是指在常规测试操作时,最接近实际平均值的表一中r或R的平均值。此合适值适用于任何浸没液体或橡胶,适用于相似材料的任何测试结果。

19.7重复性----以上测试方法的重复性r以作为合适值在表一中列出。两个在正常测试方法的程序下得出的测试结果(任何值),如相差大于表中的r,必须被认定属于不同或有差异的样品群。

19.8再现性----以上测试方法的再现性R以作为合适值在表一中列出。两个在正常测试方法的程序下得出的测试结果(任何值),如相差大于表中的R,必须被认定属于不同或有差异的样品群。

------------------

8 支持数据已在ASTM国际总部存档,可以通过索要研究报告RR:D11-1069获得。

19.9偏差---在测试方法术语中,偏差是指平均测试结果与参照(或实际)值的差异。因为对于此项测试方法,测试性能值仅由此上测试方法确定,所以没有参照值。所以不能决定偏差。

表5 类型1精度数据A

橡胶张力变化,%延伸率变化,%硬度变化,硬度单位

ASTM参考燃

料B

Within-lab

between lab Within-lab between lab Within-lab between lab Mean Sr r SR R Mean Sr r SR R Mean Sr r SR R

氯丁橡胶48.0 3.128.8 3.269.243.7 4.5512.9 5.3615.216.00.762.1 1.87 5.3氟橡胶7.9 1.94 5.5 3.5510.00.1 3.259.2 3.5810.1 2.30.902.6 1.68 4.8氯硅橡胶30.6 4.1711.8 6.0817.227.1 2.477.07.0519.99.6 1.123.2 2.168.1 NBR-163.6 2.908.2 4.2712.150.3 3.449.77.2420.59.80.872.5 1.32 3.7 NBR-211.8 2.597.3 3.7510.616.3 2.41 6.8 4.5512.912.7 1.153.3 1.73 4.9均聚氯醚橡胶8.6 3.359.5 5.2314.826.0 4.1911.9 3.048.612.4 1.002.8 1.68 4.8总值… 3.078.7 4.4712.6… 3.5210.0 5.3815.2…0.982.8 1.76 5.0 ASTM参考燃

料C

氯丁橡胶57.4 2.707.6 3.499.954.2 3.519.9 5.4715.517.7 1.584.5 3.369.5氟橡胶11.1 3.329.4 6.3417.90.6 2.29 6.5 6.5518.5 2.80.802.3 1.64 4.3氯硅橡胶30.9 2.747.87.2020.428.4 4.0111.3 6.8319.49.7 1.765.0 2.878.1 NBR-168.9 2.777.8 4.1711.858.1 5.2714.9 5.5315.710.7 1.333.8 1.22 3.5 NBR-214.8 3.7810.7 5.1514.621.0 2.878.1 6.3017.818.3 1.123.2 2.958.3均聚氯醚橡胶18.0 3.249.2 3.389.633.9 4.5212.8 2.647.517.3 1.183.3 1.85 5.2总值… 3.108.8 5.1614.6… 3.8911.0 5.7316.2… 1.353.8 2.43 6.9 ASTM参考燃

料D

氯丁橡胶54.8 2.697.6 2.3666.050.9 1.83 5.2 3.6210.216.90.601.7 2.577.3氟橡胶9.2 2.26 6.4 6.0017.00.2 2.838.0 6.8319.3 1.90.852.4 2.46 6.9氯硅橡胶33.2 3.459.8 5.9016.728.5 3.449.77.1320.29.6 1.393.9 2.487.0 NBR-167.4 2.01 5.7 4.0011.355.8 2.35 6.7 5.0514.310.9 1.063.00.98 2.8 NBR-212.4 3.058.6 2.567.218.3 1.78 5.0 6.2117.615.10.792.2 3.399.6均聚氯醚橡胶14.6 3.028.5 3.369.530.0 3.088.7 3.319.415.3 1.173.3 3.419.7总值… 2.817.9 4.2912.1… 2.637.4 5.6315.9… 1.022.9 2.677.6 ASTM1号油

(参照表1的脚

注A)

氯丁橡胶15.4 2.787.9 5.0114.231.3 1.94 5.5 5.2014.78.6 1.393.9 2.807.9氟橡胶 6.1 5.2514.8 6.1117.39.3 4.3812.4 5.7416.2 2.8 1.845.2 3.349.4氯硅橡胶 4.3 5.9316.89.4826.811.9 4.8913.8 4.3412.3 2.4 1.544.4 3.209.0 NBR-118.9 3.5510.0 6.3818.112.5 5.0714.310.4929.7 4.0 1.093.1 2.747.8 NBR-27.7 3.389.69.6727.470.7 3.6710.47.1720.317.2 1.323.7 2.08 5.9均聚氯醚橡胶20.2 4.8113.67.2520.548.5 3.7210.5 4.1711.88.60.671.9 3.249.2总值… 4.4312.57.5221.3… 4.0611.5 6.5518.5… 1.363.8 3.118.8 ASTM3号油

氯丁橡胶42.5 3.439.7 4.1911.942.0 2.647.5 4.4112.519.1 1.273.6 4.4612.6氟橡胶11.3 4.2712.117.2048.7 2.4 4.5812.97.9522.5 2.9 1.153.3 3.6710.4氯硅橡胶18.2 2.848.010.6530.117.9 5.2814.9 6.8319.3 1.9 1.253.5 1.74 4.9 NBR-137.2 5.3215.112.8236.619.5 6.1217.312.1934.512.7 1.444.1 4.6713.2 NBR-227.0 5.6716.014.6441.469.7 3.8017.3 5.7216.210.6 1.393.9 2.228.3均聚氯醚橡胶21.7 6.5018.410.2929.139.7 5.4210.7 4.4012.4 3.30.972.8 2.737.7总值… 4.8513.712.3334.9… 4.7613.57.5521.4… 1.253.5 3.6110.2

A Sr=重复性标准差,单位为测量单位。r=重复性=2.83×Sr。SR=再现性标注差,单位为测量单位。R=再现

性=2.83×SR。

20 关键词

20.1 高温,流体浸没,液体浸没,参考燃油,橡胶制品,橡胶产品,模仿液体。

表6 精度数据A

体积变化,%

橡胶within-liboratory between-laboratory ASTM参考燃料B mean sr r SR R

氯丁橡胶66.20.94 2.7 5.40 15.3氟橡胶 1.50.36 10.34 1氯硅橡胶 5.10.48 1.40.92 2.8 NBR-146.90.38 1.1 3.96 11.2 NBR-2120.73 2.10.63 1.8均聚氯醚橡胶15.60.39 1 1.27 3.6总值…0.60 1.7 2.95 8.4 ASTM参考燃料C

氯丁橡胶108.9 1.04 2.9 4.99 14.1氟橡胶 2.60.46 1.30.32 0.9氯硅橡胶17.80.53 1.5 1.61 4.5 NBR-176.80.59 1.7 3.47 9.8 NBR-222.60.69 20.77 2.2均聚氯醚橡胶25.30.51 1.40.59 17总值…0.64 1.8 2.60 7.4 ASTM参考燃料D

氯丁橡胶90.6 1.52 4.3 3.15 8.9氟橡胶 2.30.33 0.90.56 1.6氯硅橡胶15.90.92 2.6 3.05 8.6 NBR-162.2 1.23 3.5 2.10 5.9 NBR-218.1 1.38 3.9 1.55 4.4均聚氯醚橡胶20.40.89 2.5 1.25 3.5总值… 1.11 3.1 2.26 6.4 ASTM1号油(参照表1的脚注A)

氯丁橡胶15.80.50 1.40.61 1.7氟橡胶 1.20.29 0.8 1.12 3.2氯硅橡胶0.60.57 1.6 1.05 3 NBR-1 3.40.69 1.9 1.88 5.3 NBR-211.20.45 1.30.47 1.3均聚氯醚橡胶 5.20.42 1.20.64 1.8总值…0.50 1.4 1.67 4.7 ASTM3号油

氯丁橡胶75.6 1.03 2.9 1.84 5.2氟橡胶 3.1 1.47 4.2 1.97 5.6氯硅橡胶 2.80.61 1.7 3.75 2.4 NBR-131.40.18 1.5 4.21 11.9 NBR-2 2.10.14 2.50.67 1.9均聚氯醚橡胶 4.20.24 0.70.77 2.2总值…0.88 2.5 2.70 7.6

A Sr=重复性标准差,单位为测量单位。r=重复性=2.83×Sr。SR=再现性标注差,单位为测量单位。R=再现性=2.83×SR。

附录

(非强制性信息)

X1. IRM 902和IRM903代替ASTM 2,3号油

X1.1 ASTM2,3号油被职业安全和健康管理局(OSHA)的危害性通信标准要求贴上致癌危害标签。此危害性通信标准是在1983年11月25日出版的。这导致了这两种油在1990年被停止商业生产。

X1.2 在1985-1986年,ASTM降解测试子委员会D11.15开始寻求这些油的替代品,目标是找到对硫化橡胶作用相近的替代品,但同时不需贴上致癌危害标签。【修改过的逆向污染物致突变性检测(AMES)】。在1993年组织了一个跨实验室的测试项目(ITP)。此项目使用了来自3个不同供应商的六种2,3号油的候选替代油,以及12种不同类型的硫化橡胶。此次跨实验室测试的结果显示,来自Calumet Lubricants 公司的两种油的性能最合适(但不是与2,3号油完全相同),此结果分别被ASTM 子委员会D11.15和SAE汽车橡胶规范委员会(SAE-CARS)核准。2号油的替代品Calumet 2号油与2号油的相似性大于3号油的替代品Calumet 3号油与3号油的相似性。这两种油被选为工业基础材料IRM902(2号油的替代品Calumet 2号油),IRM903(3号油的替代品Calumet 3号油).

X1.2.1 在研究报告RR:D11-1069中可以获得此跨实验室项目的细节。可以从ASTM总部获取此研究报告。附录X2中给出此项目产生的体积膨胀数据的精度说明。

X1.3 自从ASTM2,3号油的储备在1993年低被耗尽时,D-11委员会出版了关于用IRM903和IRM902替代2,3号油的紧急标准ES 27.

X2. 精度和偏差——为了替代ASTM2,3号油的测试项目

X2.1 此精度说明的数据来自1993年为ASTM2,3号油寻找替代品进行的跨实验室测试项目。因为参与的实验室数量少(3个),所以只能评估单个实验室的方差或重复性。此附录中的一些术语在规范D 4483中可找到。具体背景请参照规范D 4483.

X2.2 在此评估项目中12中化合物分4个组被测试。每个组都被3个实验室测试。只进行了3个重复测试(每个实验室进行一个)以评估任一橡胶和油的组合的单个实验室方差。对于这样的评估,此数据缺少自由度。但是,可以合理地认为对于任一橡胶,此四种油中的任何一种的实际测试公差是相同的。在此基础上,对于这四种油的任何组合,四种油中任一种的测试标准差的3自由度评估可以汇总来取得测试标准差的12自由度评估。此附录的单个实验室精度就是基于这些汇总值的。

X2.3 表X2.1给出了体积膨胀百分比的精度结果。因为体积膨胀对变化有很高的敏感度,所以它是唯一进行精度评估的性能。

X2.4 表X2.1列出了重复性标准差Sr;单位为体积膨胀百分比的重复性r;相对重复性(r),(r)是体积膨胀百分比的百分比;为了完整性,也列出了变化系数CV,单位为%。体积膨胀平均值的范围从接近0到160%。精度参数包括的范围也很大。回归和图形分析显示:(1)Sr与体积膨胀平均值有正的(曲线斜率为正)对数关系;(2)相对重复性(r)与体积膨胀平均值逆相关(曲线斜率为负)。每一数据组和汇总的数据都显示了这些关系。

X2.5 表X2.1的结果可以应用在任何商品化合物(特许专卖化合物)的单个实验室数据比较上:在表X2.1中选择与商品化合物性能最接近的橡胶,并选择与商品化合物膨胀最接近的

膨胀水平,然后使用IRM902或IRM903.

X2.5.1 按照以上程序选择的商品橡胶的两个测试结果的差异如大于表中的r或(r),这些橡胶必须被看作来自于不同的样品群(即具有很大不同)。

X2.5.2 按照以上程序选择的橡胶在其他常规的测试下,相同样品群的样品应产生差距在表中r和(r)的范围内的结果。

X2.6 因为测试的性能值仅由此测试方法定义,所以对此类测试不存在偏差参考值。因此不能测定偏差。

X3 用IRM901代替ASTM 1号油

X3.1 因为ASTM1号油突然不再供应,所以没有为其准备精度说明。在即将开始的跨实验室项目结束后,会根据规范D4483准备ASTM1号油的精度和偏差说明。

表X2.1 单个实验室公差的精度数据

注---- Sr=重复性标准差。r=重复性=2.83×Sr。(r)=相对重复性(百分比的百分比)。CV=变化系数,%=(Sr/平均值)×100.

橡胶体积变化,%(总值)

平均值Sr r(r)CV ASTM2号油类型A

丙烯酸橡胶 1.30.57 1.60119.043.2

丙烯酸酯橡胶27.80.82 2.338.4 3.0

均聚氯醚橡胶36.0 1.63 4.6112.8 4.5

氯醚橡胶 3.90.58 1.6542.715.1

三元乙丙橡胶120.2 2.17 6.14 5.1 1.8

醋酸乙烯橡胶34.10.60 1.68 4.9 1.8氟橡胶0.70.200.5776.527.0

氯硅橡胶0.40.310.87198.570.0

氢化丁腈橡胶9.40.300.859.10.3

丁腈橡胶7.60.350.9913.1 4.6

动态硫化橡胶48.4 1.98 5.6211.6 4.1硅橡胶10.4 1.36 3.8437.013.1 ASTM3号油类型B

丙烯酸橡胶8.3 1.31 3.7144.615.8

丙烯酸酯橡胶50.30.73 2.01 4.0 1.4

均聚氯醚橡胶68.1 1.15 3.26 4.8 1.7

氯醚橡胶7.1 1.22 3.4848.517.1

三元乙丙橡胶161.5 5.1914.709.1 3.2

醋酸乙烯橡胶58.7 1.04 2.94 5.0 1.8氟橡胶 1.60.340.9559.120.9

氯硅橡胶 2.00.43 1.2159.521.0

氢化丁腈橡胶15.90.46 1.298.1 2.9

丁腈橡胶14.80.72 2.0513.8 4.9

动态硫化橡胶79.5 1.92 5.43 6.8 2.4硅橡胶43.4 2.30 6.5215.0 5.3

A 2号油和3中替代油的总计结果

B 2号油和3中替代油的总计结果

ASTM国际不确认任何与在此项标准中出现的物品相关的专利权的有效性。ASTM国际明确声明,对于此等专利权有效性的确定,以及侵犯此等权利的风险由标准使用者完全负责。

此项标准在任何时候都可以被负责的技术委员会修正,每五年重申一次。如果重申时没有修正,此项标准就被再认可或取消。欢迎您对修改此项标准或新增标准的建议。此类建议应投往ASTM国际总部。您的建议会由负责的技术委员会会议考虑,您可以参加。如果您觉得您的建议没有获得公平的对待,您应通知ASTM标准委员会。

此项标准的版权由位于100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959, United States的ASTM国际所有。您可以从以上地址获得此项标准的个人翻印(一份或多份),也可以联系610-832-9585(电话),610-832-9555(传真),service@https://www.360docs.net/doc/f87195992.html,,(email)或ASTM网站(https://www.360docs.net/doc/f87195992.html,).

橡胶制品检验标准

橡胶制品检验标准 TTA standardization office【TTA 5AB- TTAK 08- TTA 2C】

橡胶制品进料检验标准 一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定 标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规 则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 1.外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状 突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 2.尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制 造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 3.耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于 10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化 率在-20%以内。 4.耐润滑油性检查 ●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在- 10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10% 以内,伸长变化率在-30%以内。

5.硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 6.耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 7.耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 8.裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在这期间通过肉眼观察,不允许出现裂缝。 注:3-8项测试要求,供应商应提供产品合格证明,以证明产品符合上述要求和国标.

橡胶力学性能测试标准

序号标准号:发布年份标准名称(仅供参考) 1 GB 1683-1981 硫化橡胶恒定形变压缩永久变形的测定方法 2 GB 1686-1985 硫化橡胶伸张时的有效弹性和滞后损失试验方法 3 GB 1689-1982 硫化橡胶耐磨性能的测定(用阿克隆磨耗机) 4 GB 532-1989 硫化橡胶与织物粘合强度的测定 5 GB 5602-1985 硫化橡胶多次压缩试验方法 6 GB 6028-1985 硫化橡胶中聚合物的鉴定裂解气相色谱法 7 GB 7535-1987 硫化橡胶分类分类系统的说明 8 GB/T 11206-1989 硫化橡胶老化表面龟裂试验方法 9 GB/T 11208-1989 硫化橡胶滑动磨耗的测定 10 GB/T 11210-1989 硫化橡胶抗静电和导电制品电阻的测定 11 GB/T 11211-1989 硫化橡胶与金属粘合强度测定方法拉伸法 12 GB/T 1232.1-2000 未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定 13 GB/T 12585-2001 硫化橡胶或热塑性橡胶橡胶片材和橡胶涂覆织物挥发性液体透过速率的测定(质量法) 14 GB/T 12829-2006 硫化橡胶或热塑性橡胶小试样(德尔夫特试样)撕裂强度的测定 15 GB/T 12830-1991 硫化橡胶与金属粘合剪切强度测定方法四板法 16 GB/T 12831-1991 硫化橡胶人工气候(氙灯)老化试验方法 17 GB/T 12834-2001 硫化橡胶性能优选等级 18 GB/T 13248-1991 硫化橡胶中锰含量的测定高碘酸钠光度法 19 GB/T 13249-1991 硫化橡胶中橡胶含量的测定管式炉热解法 20 GB/T 13250-1991 硫化橡胶中总硫量的测定过氧化钠熔融法 21 GB/T 13642-1992 硫化橡胶耐臭氧老化试验动态拉伸试验法 22 GB/T 13643-1992 硫化橡胶或热塑性橡胶压缩应力松弛的测定环状试样 23 GB/T 13644-1992 硫化橡胶中镁含量的测定CYDTA滴定法 24 GB/T 13645-1992 硫化橡胶中钙含量的测定EGTA滴定法 25 GB/T 13934-2006 硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长的测定(德墨西亚型) 26 GB/T 13935-1992 硫化橡胶裂口增长的测定 27 GB/T 13936-1992 硫化橡胶与金属粘接拉伸剪切强度测定方法 28 GB/T 13937-1992 分级用硫化橡胶动态性能的测定强迫正弦剪切应变法 29 GB/T 13938-1992 硫化橡胶自然贮存老化试验方法 30 GB/T 13939-1992 硫化橡胶热氧老化试验方法管式仪法 31 GB/T 14834-1993 硫化橡胶与金属粘附性及对金属腐蚀作用的测定 32 GB/T 14835-1993 硫化橡胶在玻璃下耐阳光曝露试验方法 33 GB/T 14836-1993 硫化橡胶灰分的定性分析 34 GB/T 15254-1994 硫化橡胶与金属粘接180°剥离试验 35 GB/T 15255-1994 硫化橡胶人工气候老化(碳弧灯)试验方法 36 GB/T 15256-1994 硫化橡胶低温脆性的测定(多试样法) 37 GB/T 15584-1995 硫化橡胶在屈挠试验中温升和耐疲劳性能的测定第一部分:基本原理 38 GB/T 15905-1995 硫化橡胶湿热老化试验方法 39 GB/T 16585-1996 硫化橡胶人工气候老化(荧光紫外灯)试验方法 40 GB/T 16586-1996 硫化橡胶与钢丝帘线粘合强度的测定 41 GB/T 16589-1996 硫化橡胶分类橡胶材料

橡胶制品检验标准

一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 1.外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 2.尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 3.耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。 4.耐润滑油性检查

●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 5.硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 6.耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 7.耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 8.裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在这期间通过肉眼观察,不允许出现裂缝。

橡胶制品检验标准

橡胶制品进料检验标准 一目的明确橡胶制品进料品质验收标准,规范检验动作,使检验、判定标准能达到一致性 二范围本标准规定了橡胶制品进料检验的技术要求、包装要求、检验规则。本标准适用于本公司所有橡胶制品的进料检验。 三检验项目及规则 外观检验 ●制品表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感 尺寸检查 ●橡胶件尺寸必须按规定程序批准的产品设计图纸和各相关的国家标准制造,必须符合产品图样或技术文件的要求. 卷尺和卡尺 耐汽油性检查 ●在40OC的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。

耐润滑油性检查 ●在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 硬度检查 ●橡胶件硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。 耐老化性能检查 ●橡胶件必须具有一定的耐老化性。橡胶件在70OC温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 耐温性能检查 ●低温试验后试样敲击无破现象,高温试验后试样弹性良好,弯折无龟裂现象。 裂缝试验 ●根据样品具体形状,用样品的全部或者取其中的一部分呈长条型,将其拉长10%,在变形的情况下,呈南北或东西方向放置三个月,在

橡胶制品常用测试方法及标准

1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 2 3. GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JIS K6251:1993硫化橡胶的拉伸试验方法

DIN 53504-1994硫化橡胶的拉伸试验方法 4.橡胶撕裂性能 GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO 34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片 5. (10— 6.压缩永久变形性能 GB/T 7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ISO 815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定

ASTM D395-2003橡胶性能的试验方法压缩永久变形 JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法 7.橡胶的回弹性 GB/T 1681—1991硫化橡胶回弹性的测定 8. ASTM D 746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTM D 2137-2005弹性材料脆化温度的试验方法 JIS K 6261-1997硫化橡胶及热塑性橡胶的低温试验方法 9.橡胶热空气老化性能

橡胶制品十五种常见试验测试项目和标准

橡胶制品十五种常见试验测试项目和标准 1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法 DIN53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性。 2.橡胶拉伸性能 GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法 JISK6251:1993硫化橡胶的拉伸试验方法 DIN 53504-1994硫化橡胶的拉伸试验方法。 3.未硫化橡胶门尼粘度 GB/T1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定 GB/T1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法 ISO289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定 ISO289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTMD1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法 JISK6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法。 4.压缩永久变形性能 GB/T 7759-1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定 ASTM D395-2003橡胶性能的试验方法压缩永久变形 JIS K6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法。

橡胶性能的标准测试-------硬度

D1415-88 橡胶性能的标准测试-------硬度JACK LIAO 这个标准是在原有的D618老版本的基础上出版的,名称后的数字是指采用这一标准的最初年份,或者,要是修订本,则表示最新版本的发布年份。括号里的数字代表最新改动的年份。标号∈后面的内容表示和上个版本有过改动。 这个标准已经通过美国国防部的批准。 1.范围 1.1 这个测试方法描述了测量橡胶硬度的一种方法。可以通过两种条件来获得橡胶球 式样的硬度:(1)用一个很小的力(2)用一个大很多的力。不同的渗透深度就会用不同的 时间,然后转化为相对的硬度值。 1.2 这个测试方法基本上和ISO48是一致的。 1.3 这个标准并不含有对所有的安全问题的解决方法,即使有,也只是与实 验使用相关的部分。这个标准的使用者,应该有责任去选择合适的安全的操作方 法。 2.相关文件 2.1ASTM Standards D1349 Practice for Rubber—Standard Temperatures for Testing D2240 Test Method for Rubber Prooperty-Durometer Hardness D4483 Practice for Determining Precision for Test Method Standards In the Rubber and Carbon Black Industries 2.2ISO Standard ISO/48 Vulcanized Rubber—Determination of Hardness(Hardness between 30 and 85 IRHD) 3. 测试方法概要 3.1 对于不同尺寸的试样,这里提供了两种不同的测试方法。标准的测试方法是用来用 在厚度大于4mm的试样,8—10mm则更加适宜。而微观的测量方法是用来测量厚度小于4mm 的试样,还有就是厚度大于4mm但是侧面尺寸小于标准测试中的试样的侧面尺寸的,还有就 是表面不够光滑而不适合用标准测试方法来测试的试样。在两种测试方法中,硬度(IRHD) 是起源于渗透深度的不同。在微观测试方法中,不同的渗透深度必须首先考虑刻度因素6。 或者,可以用硬度测量仪来教正,以IRHD为准。 4.重要性和用途 4.1 这个硬度测试是通过在一定条件下,把一个刚性的球放进橡胶试样里,由不同的 深度来转化为国际标准的硬度值。0代表一种材料的弹性模量为0,100则表示一种材料有 无限大的弹性模量。这个范围已经覆盖了在以下条件下的大多数的硬度:和原始模量不同的 是,IRHD采用大约的硬度范围比值来做代表。对于硫化后的橡胶,在通常的弹力范围下, 用IRHD的测量可以和D2240中的方法A的硬度计有可比性。 4.1.1 对于象自然橡胶一样的等方性材料,以IRHD为准的硬度就和标准的原始模量有 很大的关系。而对于各向异向的材料来说,这种关系就没那么明显。 4.1.2 在橡胶中的渗透深度和IRHD的关系可以用以下的来表示: 4.1.2.1 对于等方性的材料,渗透深度和原始模量的关系可以由下式来表达: F/M = 1.9R2(P/R)35.1

橡胶条检验标准

三元乙丙橡胶条(EPDM) 1 适用范围 本标准规定了我公司产品所用三元乙丙橡胶产品的技术条件、检验方法及检验规则。2规范引用型文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T2941 橡胶试样环境调节和试验的标准温度、湿度及时间 GB/T531 橡胶袖珍硬度计压入硬度试验方法 GB/T528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 GB/T529 硫化橡胶或热塑性橡胶撕裂强度的测定 GB/3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验 GB/T7759 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定 GB1682 硫化橡胶低温脆性的测定_单试样法 GB/T 7762 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验 GB/T1690 硫化橡胶或热塑性橡胶耐液体试验方法 3技术指标要求 3.1外观质量 胶条表面不得有气泡、裂纹、折叠、结疤、重皮、麻点和划痕等表面缺陷。 3.2外形尺寸 3.1.1橡胶条的厚度偏差不大于±0.3mm。 3.1.2橡胶条的未注尺寸偏差应符合表1的相关规定。 表1 单位:mm 3.3物理性能指标 胶条的物理性能指标应符合表2的相关。

4检验规则 4.1组批 三元乙丙橡胶每批应由同类别、同规格、同一交货时间组成,每检验批次以1000根(条)为一批,不足1000根(条),但大于100根(条)的也可组成一批。 4.2检验方法 4.2.1三元乙丙橡胶条应逐件进行外观质量检验。 4.2.2三元乙丙橡胶条的外形尺寸采用相应精度的测量工具进行测量,其抽检比例不少于3%,每批不少于5件。 表2 4.2.3 三元乙丙橡胶条的物理性能指标的检验应在每批、任意卷、任意位置取样按表2中相关项目进行检测‘ 硫化胶的硬度应按照GB/T 531—1999的规定要求检验; 拉伸强度按照GB/T528的规定要求进行检验; 拉断伸长率应按照GB/T529的规定要求进行检验; 热空气老化按照GB/T3512的规定要求进行检验;

密封圈检验标准

密封圈检验标准 1.目的 本规范旨在定义我司橡胶采购制品品质标准,为产品设计者提供达到产品图纸图面要求的系统,为质检员提供塑胶制品与判定的参考依据,同时是橡胶制品供应商对我司品质要求认知的准则。 2.范围 本规范适用于本公司对外采购的所有橡胶制品。 3.职责 本规范由品质部和技术部负责制定,品质部负责实施和维护 4.检验方法及标准: 4.1 外观、颜色 4.1.1 测试数量:按规定比例抽查对应的包数,按照称重的方法计算每包的数量。 4.1.2 测试方法:在足够的光照条件下目测产品的外观,并与最初确定的样品对比颜色。 4.1.3 判定标准:1)、制品应无裂口、气泡、杂物、缺胶和修边过度现象, 制品表面应无较大披锋、毛边,并应有橡胶特有的光 泽; 2)、制品表面不得有喷霜、吐蜡等发白现象; 3)、手感不粘手、不能有脱色现象; 4)、制品外观、颜色不得有明显差异。 4.2 尺寸测量 4.2.1 测量器具:卡尺、投影仪 4.2.2 测试方法:按图纸标准的尺寸进行测量(关键尺寸需做破换性切片) 4.2.3 测试数量:按规定比例 4.2.4 判定标准:按图纸标准、并保证在公差范围之内。 4.3 硬度测试 4.3.1 测试器具:针式橡塑硬度计 1 / 2

4.3.2材料规格:被测材料厚度应≥3mm,若单层材料不够3mm,则叠加≤3 层,若三层仍不够,则以厂商提供的试片为准。 4.3.3 测试方法:拿住硬度计,平稳的把压足压在试样上,不能有任何振动, 并保持压足平行于试样表面,以使压针垂直地压入试 样,所施压的力要刚好使压足和试样完全接触,除另 有规定,必须在压足和试样完全接触后1秒内读数, 如果是其它间隔时间读数则必须说明。 4.3.4测试点:分别在材料的中央和边缘至少4个点(取平均值)。 4.3.5测试数量:按规定比例 4.3.6记录方式:指针所指刻度为被测物之硬度,一次性读数,记下最高和 最低值。 5. 检查每次收货时供应商提供的材质保证书,材料是否与前一次所使用材料吻合。 (注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。可复制、编制,期待你的好评与关注)

ASTM D471橡胶性能的标准试验方法-液体影响(中文版)

橡胶性能的标准试验方法-液体影响1.范围 1.1 本实验方法提出了评价橡胶或类橡胶物质抵抗液体作用的相对 能力所需的程序。试验计划:(1)从标准板材(见规范D3182)上裁取硫化橡胶试样,(2)从涂覆硫化橡胶的织物(见试验方法D751)上裁取试样,或(3)采用商业成品(见规范D3183)为试样。除第11.2.2 所提者外,本试验方法不适用于多孔橡胶、泡沫橡胶和压制包装板材。 1.2 ASTM 油类No.2 和No.3 用作本标准的标准工作液体,目前尚未商业化,且在1993 年分别被IRM902 和IRM903 替代(详见附录XI)。 1.3 本试验方法包括以下试验内容: 质量变化(浸泡后)第10 节 体积变化(浸泡后)第11 节 水不溶液体和混合液体尺寸变化第12 节 液体仅在一表面的质量变化第13 节 液体可溶提取物质量的测定第14 节 抗张强度、伸长率和硬度的变化(浸泡后)第15 节 断裂强度、破裂强度、撕裂强度和涂布织物附着力的变化第16 节 计算(试验结果)第17 节 2.引用文件 2.1 ASTM 标准: D 92 用克利福兰得开杯法测定闪点和燃点的试验方法2 D 97 石油产品倾点的试验方法2 D 287 原油和石油产品API 比重的试验方法(液体比重计法) 2 D 412 硫化橡胶、热塑橡胶和热塑合成橡胶张力3

D 445 透明和不透明液体运动粘度的试验方法2 D 611 石油产品和烃类溶剂苯胺点和混合苯胺点的试验方法2 D 751 涂层布试验方法4 D 975 柴油规格 D1217 用宾汉比重瓶法测定液体密度和相对密度(比重)的试验方法2 D 1415 橡胶特性--国际硬度的试验方法3 D 1500 石油产品ASTM 颜色的试验方法(ASTM 比色度) 2 D 1747 石油产品ASTM 颜色的试验方法(ASTM 比色度) 2 D 2008 石油产品紫外线吸收度和吸收系数的试验方法2 D 2140 石油制绝缘油的碳类成份的测试方法5 D 2240 用硬度计测定橡胶硬度的试验方法3 D 2699 研究法测定发动机燃料抗震性的试验方法6 D 3182 混炼标准化合物及制备标准硫化橡胶试片用橡胶材料、设备及工序规程3 D 3183 用橡胶制品制备试验用橡胶试片的规程3 D 4483 橡胶和炭黑制造业用试验方法标准精确性的评定规程7 D 4485 发动机油功能规范3 D 4678 橡胶参考材料的制备、测试、验收、制定文档和使用规程3 D 5900 工业标准物质(IRM)的物理及化学性能规格8 E 145 重力传送和强制通风炉规格8 2.2 SAE 标准: J 300 发动机油粘度分类

橡胶检测常识及国标

1作成:周廷东

门尼机 ?门尼粘度测试是用转动的方法来测定生胶、未胶动种 未硫化胶流动性的一种方法. ?在橡胶加工过程中,从塑炼开始到硫化完毕,都与橡胶的流动性有密切关系,而门尼粘度?值正是衡量此项性能大小的指标.近年来门尼粘度仪在国际上成为测试橡胶粘度或塑性的最 ?广泛、最普及的一种仪器. 2作成:周廷东

用途 用于测定生胶或混炼胶的粘度、?MV-3000用于测定生胶或混炼胶的粘度 焦烧. ?门尼粘度反应橡胶加工性能的好坏和分子 门粘度反应橡胶加性能的好坏和分 量高低及分布范围宽窄.门尼粘度高胶料不 易混炼均匀且不易挤出加工,其分子量高、 分布范围宽.门尼粘度低易粘辊,其分子量低、分布范围窄.门尼粘度过低则硫化后制品抗 拉强度低.门尼粘度-时间曲线还能看出胶料硫化工艺性能. 3 作成:周廷东

原理 ?将橡胶试样放入一个密闭的模腔内,并保将橡胶样放个密闭的模腔内保持恒定试度,转子转动,转子 持在恒定的试验温度下转子转动时转子对腔料产生力矩的作用,推动贴近转子的胶料层流动,模腔内其它胶料将会产生反作用力,并借装置在模腔下部马达固定座上之扭力传感器测得,以此计算出相应数据作为胶料相关性能的评判. 4作成:周廷东

注100mooney :门尼值大于100mooney 时选用 小转子; 门尼值小于100mooney 时选用大转子.MV-3000 5作成:周廷东

?VM(LM)(30 VM(LM) (最后30 秒中最低Mooney,不含保持时间) ?MV (最后一点Mooney,不含保持时间) MV(最后点M不含保持时间 ?t3 (LM+3Mooney,所对应的时间) ?t5 (LM+5Mooney,所对应的时间) ?t10 (LM+10Mooney,所对应的时间) t10(LM+10Mooney所对应的时间 ?t18 (LM+18Mooney,所对应的时间) ?t35 (LM+35Mooney,所对应的时间) t18t3 (旧的?t15) (t18 和t3 二者之间时间差)?t18-t3(t15)t18t3 ?t35-t5 (旧的?t30) t35 和t5 二者之间时间差) 6作成:周廷东

常见的塑料检测标准和方法

常见的塑料检测标准和方法 检测产品/类别检测项目/参数 检测标准(方法)名称及编号(含年号)序 号 名称 塑料1 光源暴露试验方 法通则 塑料实验室光源暴露试验方法第1部分:通则ISO 4892-1:1999 2 氙弧灯光老化 汽车外饰材料的氙弧灯加速暴露试验SAE J2527:2004 汽车内饰材料的氙弧灯加速暴露试验SAE J2412:2004 塑料实验室光源暴露试验方法第2部分:氙弧灯ISO 4892-2:2006 /Amd 1:2009 室内用塑料氙弧光暴露试验方法ASTM D4459-06 非金属材料氙弧灯老化的仪器操作方法ASTM G155-05a 塑料暴露试验用有水或无水氙弧型曝光装置的操作ASTM D2565-99(2008) 3 荧光紫外灯老化 塑料实验室光源暴露试验方法第3部分:荧光紫外灯ISO 4892-3:2006 汽车外饰材料UV快速老化测试SAE J2020:2003 塑料紫外光暴露试验方法ASTM D4329-05 非金属材料UV老化的仪器操作方法ASTM G154-06 4 碳弧灯老化 塑料实验室光源暴露试验方法第4部分:开放式碳弧灯 ISO 4892-4:2004/ CORR 1:2005 塑料实验室光源曝露试验方法第4部分:开放式碳弧灯 GB/T16422.4-1996 5 荧光紫外灯老化 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧 光紫外灯GB/T14522-2008 6 热老化 无负荷塑料制品的热老化 ASTM D3045-92(2010) 塑料热老化试验方法GB/T7141-2008 7 湿热老化 塑料暴露于湿热、水溅和盐雾效应的测定ISO4611:2008 塑料暴露于湿热、水喷雾和盐雾中影响的测定GB/T12000-2003 塑料8 拉伸性能塑料拉伸性能的测定第1部分:总则GB/T1040.1-2006

橡胶热老化试验标准

橡胶热老化试验标准 警告:使用本标准的人员应熟悉正规实验室操作规程。本标准无意涉及因使用本标准可能出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。 1 范围 本标准适用于硫化橡胶或热塑性橡胶在常压下进行热空气加速老化和耐热试验。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 2941-1991橡胶试样环境调节和试验的标准温度、湿度及时间(eqv ISO 471:1983) GB/T 9865.1-1996硫化橡胶或热塑性橡胶样品和试样的制备第一部分物理试验(idt ISO 4661-1:1993) GB/T 14838-1993 橡胶与橡胶制品试验方法标准精密度的确定(neq ISO/TR 9272:1986) 3 原理 试样在高温和大气压力下的空气中老化后测定其性能,并与未老化试样的性能作比较。与使用权有关的物理性能应用来判定老化程度,介在没有这些性能的确切鉴定的情况下,建议测定拉伸强度、定伸应力、拉断伸长率和硬度。 3.1 热空气加速老化 在本试验方法中,氧气浓度很低,即使氧化作用很快,氧气也无法充分扩散到橡胶内部以保持一致的氧化作用。因此,在标准试验方法中规定的厚度的样品适合于本试验方法使用时,本老化试验方法对老化性能差的橡胶可能得出错误的结果。 3.2 耐热试验 在本试验方法中,试样经受与使用时间相同温度和规定时间后,测定适当的性能,并与未老化试样的性能作比较。 4 试验装置 橡胶试样采用热空气老化箱进行试验,老化箱应符合下列要求: a)具有强制空气循环装置,空气流速0.5m/s~1.5m/s,试样的最小表面积正对气流以避免干扰空气流速; b)老化箱的尺寸大小应满足样品的总体积不超过老化箱有效容积的10%,悬挂试样的间距至少 中华人民共和国国家质量监督检验检疫总局2001-08-28批准2002-05-01实施 为10㎜,试样与老化箱壁至少相距50㎜;

橡胶制品常用测试方法及标准

橡胶制品常用测试方法 及标准 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

1.胶料硫化特性 GB/T 9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法) GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性 ISO 3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计 ASTM D2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法 ASTM D5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法 DIN 53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性 2.未硫化橡胶门尼粘度 GB/T —2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定 GB/T 1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法 ISO 289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定

ISO 289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定 ASTM D1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JIS K6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法 3.橡胶拉伸性能 GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定 ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法 JIS K6251:1993硫化橡胶的拉伸试验方法 DIN 53504-1994硫化橡胶的拉伸试验方法 4.橡胶撕裂性能 GB/T 529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)

塑料橡胶常规力学性能测试实验

第二章塑料橡胶常规力学性能测试实验材料在外力作用下所表现的力学行为称为材料的力学性能。材料力学实验的目的在于通过测定材料的强度和刚度等基本性能,得到生产质量的控制和质量验收的依据,同时实验结果还可作为材料应用中使用性能指标和工程设计的基本数据。高分子材料的使用总是要求具有必要的力学性能,而且对大部分应用来说,力学性能比其它物理性能显得更为重要。 高分子材料具有所有已知材料中可变范围最宽的力学性能,这种性能上的多样性为高分子材料在不同领域的应用提供了广泛的选择余地。然而,与其它材料相比,高分子材料结构的多分散性、粘弹行为以及松弛特性,使得高聚物对机械应力的反映性相差较大。实验表明影响高分子材料力学性能测试结果的因素很多,内在因素有:材料本身化学组分,分子量及其分布,结构的规整性,取向及结晶程度,增塑和填充以及内部存在各种缺陷的多少等。外部因素如:测试温度、湿度、外力施加的频率以及试样的形状尺寸和加工质量等。塑料橡胶常规力学性能包括塑料拉伸、压缩、弯曲、冲击、剪切性能,橡胶的拉伸、撕裂性能等,为了使测试结果真实反应性能本质,且测试数据具有较好的重复可比性,要求测试方法的技术条件和操作步骤统一化、标准化、仪器设备定型化。因此,这些性能的测试都有相应的国家或部颁标准。此外,国家标准还对塑料橡胶力学性能测试的方法制定了总则,提出了塑料橡胶力学性能实验中对试样、测试环境的要求。其内容如下: 1、试样制备 ⑴薄膜试样:用锋利的刀片裁切或者用所需形状的冲切刀冲切。 ⑵软板、片试样:用锋利的切样刀在衬垫物上冲切。衬垫物的硬度为70~95(邵氏A)。 ⑶模塑试样:按有关标准或协议模塑。 ⑷硬质板材试样:用机械加工法加工。加工时不应使试样受到过分的冲击、挤压和受热。加工面应光洁。 ⑸各向异性的材料应沿纵横方向分别取样。 2、试样外观检查 试样表面应平整、无气泡、裂纹、分层、明显杂质和加工缺陷。 3、实验环境 温度:热塑性塑料为25±2℃;

橡胶件验收技术标准(精)

橡胶件验收技术标准 1、范围 本标准规定了摩托车和轻便摩托车用橡胶件的技术要求、试验方法和检测频次。 本标准适用于本公司用橡胶件的验收。 2、引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。凡是注日期的引用标准其随后所有的修改单(不包括勘误的内容)或修订版均不适用本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些标准的最新版本。凡不注日期的引用标准,其最新版本适用本标准。 GB/T1690-1992 硫化橡胶耐液体性试验方法 GB/T531-1999 橡胶袖珍硬度计压入硬度试验方法 GB/T1689-1998 硫化橡胶耐磨性能的规定(用阿可龙磨耗法) GB/T528-1998 硫化橡胶或热塑性橡胶拉伸应力变性能的测定 GB/T529-1999 硫化橡胶或热塑性橡胶撕裂强度的测定 GB/T1682-1994 硫化橡胶低温脆性的测定 GB/T3512-2001 硫化橡胶和热塑性橡胶热空气加速老化和耐热试验 GB/T6031-1998 硫化橡胶和热塑性橡胶硬度的测定 GB/T7758-2002 硫化橡胶低温性能的规定温度回缩性(TR试验) 3、技术要求 3.1外观 成型的制品表面应整洁,无飞过,毛剌等,且不允许有杂质。 3.2尺寸 摩托车用橡胶件必须按规定程序批准的产品设计图纸和各相关的国家标准制造。 3.3材料 橡胶件材料必须符合产品图样或技术文件的要求。 3.4 耐汽油性 在40O C的环境温度下,放在汽油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。 3.5耐润滑油性 在70O C的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。 3.6 硬度 橡胶件硬度应符合产品图纸或技术文件的要求。附录A列出常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经双方确认的技术要求执行。 3.7耐老化性能 摩托车用橡胶件必须具有一定的耐老化性。橡胶件在70O C温度试验下,经72h热空气老化试验后,其硬度变化不超过±15%IRHD,拉伸强度变化率不超过±30%,拉断伸长率变化不超过-50%。 3.8 耐温性能 3.8.1低温试验后试样敲击无破现象。 3.8.2高温试验后试样弹性良好,弯折无龟裂现象。; 4、试验方法 4.1外观检查 外观用目测和手感法检验。 4.2尺寸检查 橡胶件的尺寸检查用游标卡尺进行检验或对照样品进行。 4.3耐汽油性试验 在40O C的环境温度下,将试样放入90#汽油中浸泡48h后从试验液体中取出。对样品1用滤纸擦去试样表面上的液体,30s后迅速放入培养皿中,放置30min,并在30s内测量其体积值。对样品2、样品3在绝对大气压约20KPa、温

汽车用橡胶软管的性能检验

汽车用橡胶软管的性能检验 汽车用橡胶软管的性能检验 在汽车中胶管用来传输各种液体和气体,包括燃油,润滑油,制冷剂和水等。胶管安装在汽车中要长期经受行驶条件下的各种环境因素的影响。为了生产和开发出满足实际使用要求的胶管产品,正确评价和检测胶管的使用性能必然成为一项十分重要的工作。 一、各类汽车胶管的性能要求 汽车胶管必须具有一定的梃性和柔性,一定的耐高低温、压力、天候、输送液体及机械振动的能力。汽车胶管可分为燃油胶管,空调胶管,制动胶管,冷却管,动力转向管和空气输送管等,不同用途的胶管又有一些不同要求,表1是各类胶管的性能要求和常用的一些检测方法。 胶管 类型 标准号 主要检测项目 制动管 ISO3996 GB/T7127 液压试验缩颈试验容积膨胀试验爆破压力试验制动液相溶试验曲挠疲劳试验拔脱试验吸水试验低温弯曲试验动态臭氧试验高温脉冲试验盐雾试验 冷却管 HG/T2491(WSE-M96D34)

粘合强度爆破压力外径变化脆性温度臭氧老化热老化(耐冷却液充冷却液老化后的爆破压力弯曲试验低温柔性压缩永久变形脉冲强度电化学腐蚀) 空调管 ISO8066 GB/T20025 制冷剂泄漏和渗透试验老化试验低温曲挠试验真空试验静压长度变化试验爆破压力R134a抽出试验耐R134a试验耐臭氧清洁度脉冲试验湿气进入试验整体密封性压变燃油管 ISO4639 GB/T10542 HG/T3665 HG/T3666 耐液体(C液体含氧燃油氧化燃油3号油)气密性爆破压力粘着强度C液体抽出后臭氧试验低温曲挠清洁度和萃取物燃油渗透真空试验胶管拉伸永久变形和撕裂含氧燃油长期循环试验耐燃性加速老化铜片沉积 动力转 向管 ISO11425 脉冲试验爆破压力液压长度变化试验低温曲挠粘合强度耐臭氧容积膨胀清洁度接头腐蚀耐液性振动疲劳 二、胶管材料性能的检验方法 常用的胶管的材料性能的试验有拉伸性能,硬度,撕裂强度,粘着强度,耐液体性能,空气老化,压缩永久变形和拉伸永久变形,臭氧老化,低温性

橡胶件的技术规范

橡胶件的技术规范 1 范围本标准规定了本公司各类产品中使用的橡胶件的技术要求、试验方法、检验规则、包装及贮存。本标准适用于橡胶件成品件的进货检验、型式检验、包装、贮存管理。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 533 硫化橡胶密度的测定 GB/T 1690 硫化橡胶耐液体试验方法 GB/T 3452.2 液压气动用O 型橡胶密封圈外观质量检验标准 GB/T3452.1 液压气动用O 型橡胶密封圈第1 部分:尺寸系列及公差 GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验 GB/T 5723 硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测量 GB/T 20739 橡胶制品贮存指南 GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定 GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定 BS EN549 燃气器具、设备密封件和膜片用橡胶材料规范 NSF 61 饮用水系统部件健康影响 BS EN331 建筑物燃气供应设备用手动球阀和密封底部锥体旋塞阀ASME B16.33 压力在125PSI 以下燃气系统用手动金属制燃气阀门ASME B16.44 家用管道系统中使用的手工操作的金属气体阀门 CJ 50 瓶装液化石油气调压器 CJ/T 180 家用手动燃气阀门 HG/T 2807 城镇燃气调压器用橡胶膜片 Q/NZFJ30 液化石油气瓶阀 3 技术要求 3.1 通用技术要求 3.1.1 气味:无刺鼻气味; 3.1.2 外观:表面无气泡、无杂质、无飞边、无缺胶、无脱层、色泽一致、无局部缺陷; 3.1.3 尺寸:符合图纸要求;3.1.4 应采用耐工作介质的材料且材料应采用正料。

橡胶国家标准大全

橡胶国家标准大全 No. 标准编号标准名称 1 GB/T 10541-2003 近海停泊排吸油橡胶软管 2 GB/T 19090-200 3 矿用输送空气和水的织物增强橡胶软管及软管组合件 3 GB 7542-2003 铁路机车车辆制动用橡胶软管 4 GB/T 10546-2003 液化石油气(LPG)用橡胶软管和软管组合件散装输送用 5 GB/T 15329.1-2003 橡胶软管及软管组合件织物增强液压型第1部分: 油基 流体用 6 GB/T 18950-2003 橡胶和塑料软管静态下耐紫外线性能测定 7 GB/T 5566-2003 橡胶或塑料软管耐压扁试验方法 8 GB/T 19228.3-2003 不锈钢卡压式管件用橡胶O型密封圈 9 GB 4491-2003 橡胶输血胶管 10 GB/T 19089-2003 橡胶或塑料涂覆织物耐磨性的测定马丁达尔法 11 GB/T 19208-2003 硫化橡胶粉 12 GB/T 13460-2003 再生橡胶 13 GB/T 11409.9-2003 橡胶防老剂、硫化促进剂盐酸不溶物含量的测定 14 GB/T 11409.6-2003 橡胶防老剂、硫化促进剂表观密度的测定 15 GB/T 11409.3-2003 橡胶防老剂、硫化促进剂软化点的测定 16 GB 4655-2003 橡胶工业静电安全规程 17 GB/T 5009.64-2003 食品用橡胶垫片(圈)卫生标准的分析方法 18 GB/T 5009.66-2003 橡胶奶嘴卫生标准的分析方法 19 GB/T 5009.79-2003 食品用橡胶管卫生检验方法 20 GB/T 5009.152-2003 食品包装用苯乙烯—丙烯腈共聚物和橡胶改性的丙烯腈 —丁二烯—苯乙烯树脂 及其成型品中残留丙烯腈单体的测定 21 GB/T 1698-2003 硬质橡胶硬度的测定 22 GB/T 1699-2003 硬质橡胶马丁耐热温度的测定 23 GB/T 18943-2003 多孔橡胶与塑料动态缓冲性能测定 24 GB/T 18944.1-2003 高聚物多孔弹性材料海绵与多孔橡胶制品第1部分: 片 材 25 GB/T 18946-2003 橡胶涂覆织物橡胶与织物粘合强度的测定直接拉力法 26 GB/T 18951-2003 橡胶配合剂氧化锌试验方法 27 GB/T 18952-2003 橡胶配合剂硫磺试验方法 28 GB/T 18953-2003 橡胶配合剂硬脂酸定义及试验方法 29 GB/T 7760-2003 硫化橡胶或热塑性橡胶与硬质板材粘合强度的测定90° 剥离法 30 GB/T 7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验 31 GB/T 4500-2003 橡胶中锌含量的测定原子吸收光谱法 32 GB/T 11202-2003 橡胶中铁含量的测定1,10-菲罗啉光度法 33 GB/T 9881-2003 橡胶术语 34 GB/T 12587-2003 橡胶或塑料涂覆织物抗压裂性的测定 35 GB/T 7755-2003 硫化橡胶或热塑性橡胶透气性的测定