800万吨原油的常减压蒸馏装置设计

800万吨/年原油的常减压蒸馏装置设计

李贺杰

(洛阳石化工程公司洛阳471003)

梗概:镇海炼油化工公司的800万吨原油常减压蒸馏装置设计的设计特点是介绍和比较了各种工艺方案得来的。生产实践证明了主要工艺设计是先进合理的并且工艺参数基本达到了设计要求。

关键词:蒸馏装置;常减压蒸馏装置;设计;改造;大型工艺设备;进口原油

1.简介

该800万吨/年原油常减压蒸馏装置设计是镇海炼油化工公司对800吨/年原油项目扩建主要设备之一。这是一个基于150万吨/年原油常压蒸馏装置改造和扩建工程并且是在中国国内同类单位中最大项目。它的基本设计是洛阳石化工程公司和镇海炼油化工设计公司共同执行,前者负责换热器的详细设计而后者则负责系统其余部分的设计。扩建项目在1999年10月29日被批准并且所有产品在同年11月3日符合标准,这标志着调试成功。

2.单位原有状态

原来的150万吨/年常压蒸馏装置(三期)主要处理来自东南亚的轻质原油,如:Attaka和Tapis原油。其主要产品是液化石油气;石脑油;航空煤油;和柴油馏分。直接用于常压渣油作为重油催化裂化原料。原有工艺技术特点如下:

1.没有压缩机单塔回收轻组分碳氢化合物。

2.初馏塔直径2.6米或3.6米,塔高36.625米,含有26块浮阀塔板,设计压力位0.88MPa. 3.常压塔直径2.2米或4.2米,塔高47.443米,含有49块浮阀塔板和一节炬鞍填料板,设计压力是0.26MPa.

4.丁烷塔直径2.4米或1米,塔高41.72米,含有40块浮阀塔板,设计压力1.83MPa

5.电脱盐鼓直径3.2米,高20.76米,壁厚0.03米,设计压力2.2MPa

6.初步分离塔底再沸器和大气加热被纳入一个炉体设计热负荷29075千瓦

3.改造后的机组

3.1 基本设计

该设计项目是处理800万吨/年的沙特轻质原油.它包括原油的热交换,原油预处理.(脱盐和脱水,缓蚀剂和氨注射),初步分离和闪蒸,常压蒸馏,减压蒸馏,轻烃回收,和石脑油的分离.外观设计的产品是重整原料,航空煤油,柴油,柴油用于加氢裂化或加氢精制.在表1和表2分别列出了原油性质和物料平衡.

列表1原油性质

项目数据

API指数33.4

粘度(15.6?C),mm2/s12.8

倾点,?C -34.4

酸值,mg KOH/g 0.07

含盐量,NaCllb/1000bl 8

硫含量,m% 1.80

硫醇硫,ppm 115

含水量,v% 0.1

氮,m% 0.087

EVP,psi 4.2

轻烃,m/原油

﹤C20.01

C3 0.21

i-C4 0.14

n-C4 0.74

i-C5 0.56

n-C5 1.14

总计 2.80

355?C馏分,% 50.95

535?C馏分,% 80.11

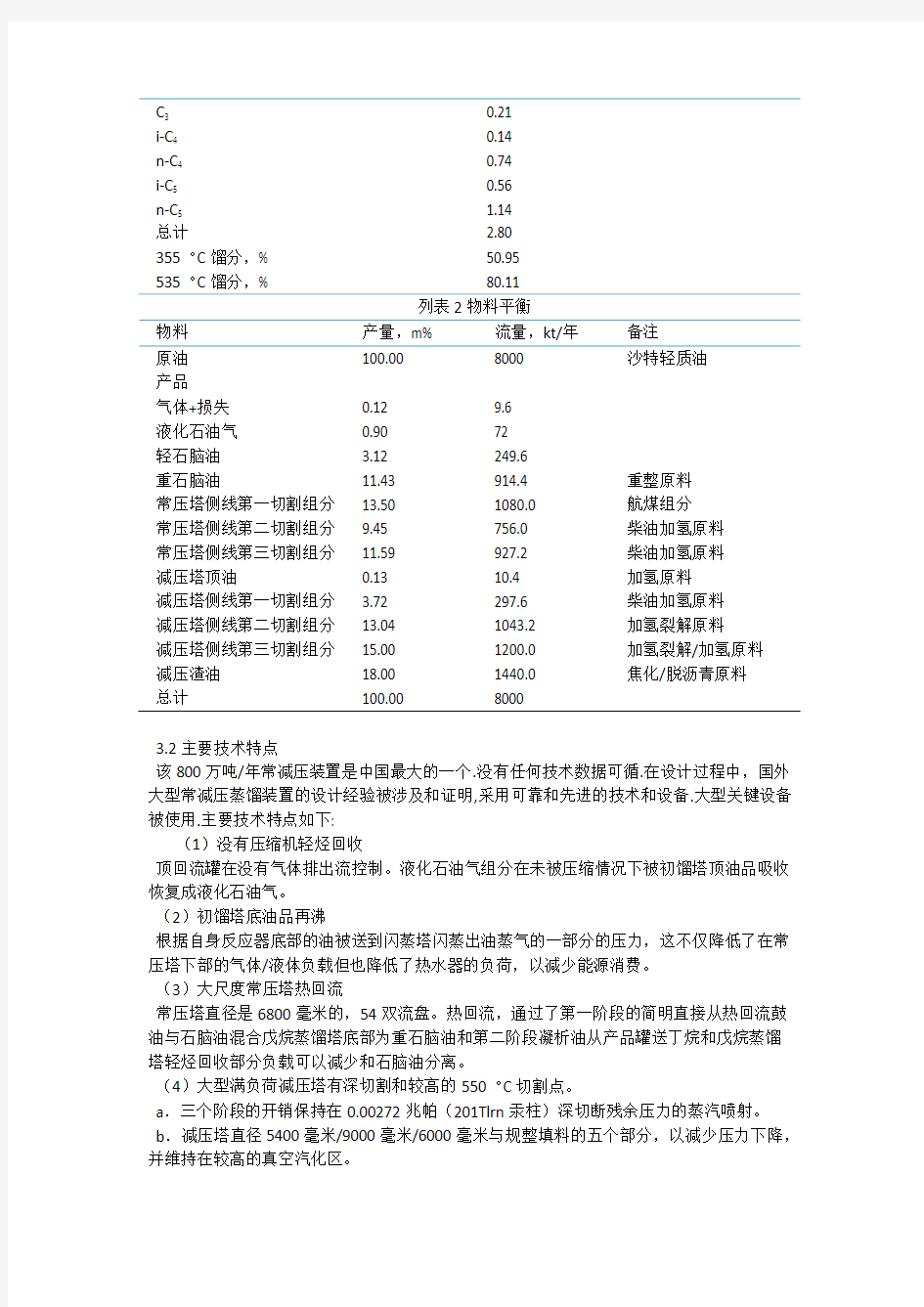

列表2物料平衡

物料产量,m% 流量,kt/年备注

原油100.00 8000 沙特轻质油

产品

气体+损失0.12 9.6

液化石油气0.90 72

轻石脑油 3.12 249.6

重石脑油11.43 914.4 重整原料

常压塔侧线第一切割组分13.50 1080.0 航煤组分

常压塔侧线第二切割组分9.45 756.0 柴油加氢原料

常压塔侧线第三切割组分11.59 927.2 柴油加氢原料

减压塔顶油0.13 10.4 加氢原料

减压塔侧线第一切割组分 3.72 297.6 柴油加氢原料

减压塔侧线第二切割组分13.04 1043.2 加氢裂解原料

减压塔侧线第三切割组分15.00 1200.0 加氢裂解/加氢原料

减压渣油18.00 1440.0 焦化/脱沥青原料

总计100.00 8000

3.2主要技术特点

该800万吨/年常减压装置是中国最大的一个.没有任何技术数据可循.在设计过程中,国外大型常减压蒸馏装置的设计经验被涉及和证明,采用可靠和先进的技术和设备.大型关键设备被使用.主要技术特点如下:

(1)没有压缩机轻烃回收

顶回流罐在没有气体排出流控制。液化石油气组分在未被压缩情况下被初馏塔顶油品吸收恢复成液化石油气。

(2)初馏塔底油品再沸

根据自身反应器底部的油被送到闪蒸塔闪蒸出油蒸气的一部分的压力,这不仅降低了在常压塔下部的气体/液体负载但也降低了热水器的负荷,以减少能源消费。

(3)大尺度常压塔热回流

常压塔直径是6800毫米的,54双流盘。热回流,通过了第一阶段的简明直接从热回流鼓油与石脑油混合戊烷蒸馏塔底部为重石脑油和第二阶段凝析油从产品罐送丁烷和戊烷蒸馏塔轻烃回收部分负载可以减少和石脑油分离。

(4)大型满负荷减压塔有深切割和较高的550?C切割点。

a.三个阶段的开销保持在0.00272兆帕(201Tlrn汞柱)深切断残余压力的蒸汽喷射。b.减压塔直径5400毫米/9000毫米/6000毫米与规整填料的五个部分,以减少压力下降,并维持在较高的真空汽化区。

c.在塔底部和注汽汽提蒸汽真空加热器管道加热器汽化率增加出口和提高产品质量。d.一个隧道式的设计,以减少二氧化碳的残留物和重金属在HVO和降低塔的高度。e.360度,在进料口环的设计,以确保即使上升的气体分布和避免夹带。

f.急冷换热油线在塔底控制底部的温度小于365?C,避免过度底部油裂解。

g.加热管的热膨胀吸收,以减少传输线的压力降和温度下降低真空加热器出口温度。h.一个直径2200毫米低速传输线。

(5)大型换热器

一个80兆瓦常压换热器和一个35兆瓦减压换热器一起应用简化流程,便于操作。从大气的加热和真空炉烟气流结合回收余热。烟气与空气提前换热消除烟气酸露点腐蚀,提高两个加热器的热效率。计算两个加热器的热效率从90%上升到92.9%。节约燃油250公斤/小时。(6)灵活高效率的热交换计划

5-4-2型的原油热交换器采用最终温度高达293?C。单位热回收(不包括热废水和预热空气)达83.44%。

(7)高效率的电脱盐过程

采用的高速美国PETROLITE公司Bilectric脱盐技术,直径3000mm,高19560mm,壁厚32mm 的电脱盐罐的处理能力从2.5MT/年提高到8MT/年。

(8)变频电机

(9)紧凑布局

单位需要一个总用地面积135*73 =9355平方米,并有一个针对中央控制室的安全空间的审议。实际占用土地的单位是114×73=8322平方米。

4工艺方案的选择

4.1无压缩机轻烃回收

在1.5万吨/年常压蒸馏装置,在设计

该.5万吨/年常压蒸馏装置设计师镇海炼油化工公司在1990年完成的。洛阳石化工程公司提出的无压缩机轻烃回收技术。后来这种技术被应用在广东石化总厂,上海石化总厂,扬子石化总厂。经营多年来的实践证明,这项技术是简单的过程,计划指出,降低能源消耗,土地需求少,运营商较少,易于操作和维护。在改造设计中,轻烃回收的各种方案进行了审查,无压缩机回收技术仍被选择。保留和利用原设计压力0.7兆帕下预处理器。

4.2分离石脑油额外的脱戊烷塔

蒸馏装置中的石脑油分离是用于镇海炼化800万吨/年的连续重整装置的有限的预加氢处理能力。利用低温热源的蒸馏装置的水平分开轻石脑油和重石脑油,并且为重整装置预加氢减轻负担。两种工艺方案设计考虑:

计划1:预处理器顶部凝析油和第二阶段的凝析油从常压塔顶被送至丁烷塔和戊烷塔。从戊烷塔顶出来的凝析油被用作轻石脑油,和第一阶段的从常压塔顶出来的凝析油还有戊烷塔底油混合成为重石脑油。

计划2:预馏塔顶凝析油被打至丁烷塔,和丁烷塔底油一起送至常压塔做回流。常压塔顶第一阶段的凝析油直接作为重石脑油而第二阶段从常压塔顶出来的凝析油直接作为轻石脑油。这两项计划的计算如表3所示。

从表3可以看出,它计划具有较高的液化石油气产量,更好地分离的轻,重石脑油, 的重石脑油组件是质量百分数是1.69。方案2对比于方案1有着较低的石油气产量,为6700万吨/年。比计划1轻石脑油产量较高,但是轻重石脑油分离不佳。轻石脑油中有相当比例的重石脑油。﹤C5组分在重油重质量分数为7.18%。计划1的质量控制更容易,也可以使凝析油被发送到脱戊烷塔中以确保重油的质量。至于计划2中没有戊烷塔,质量控制是不容易和操作不灵活。 表3 比较石脑油分离计划 项目计划1 计划2 液化石油气轻石脑油重石脑油液化石油气轻石脑油重石脑油产量m% 0.900 3.120 11.430 0.817 3.5751 11.432 组成m% C2 1.02 1.12 0.02 C3 21.44 0.008 22.07 0.74 0.03 iC4 13.24 0.24 0.01 13.03 0.74 0.06 nC4 60.56 4.19 0.09 59.75 5.30 0.54 iC5 1.80 16.26 0.30 1.81 8.93 1.97 nC5 1.70 36.63 1.28 1.70 16.82 4.58 < nC599.76 1.69 99.48 7.18 > C50.24 42.74 98.31 0.52 67.45 92.82 4.3 反应器底部油的再沸 对于技术,无压缩机轻烃回收,反应器是0.4兆帕的压力下操作的。预分馏器底部重油再沸是为了要进一步减少常压塔热负荷和降低能耗。预分馏器和常压塔之间的压差被利用在使反应器底部油流到再沸器进行再沸。为了讨论预分馏器底部油再沸的节能,进行了在相同的产品质量和产量情况下有和无再沸的模拟。数据列于表4。 列表4在相同的产品质量下有无再沸的换热器负荷 在保证产品的质量和产量相同的情况下,对于含有再沸的计划,塔底油流速小但是它的温度低而且再沸之后使得热交换和常压塔热负荷基本与没有再沸的计划相同。常压塔换热器出口温度比没有再沸的的情况下高7.4?C,减小了减压塔热负荷2.14兆瓦。统计显示,有再沸的计划比没有再沸的计划节约的18.15兆瓦的能量。按着换热器效率为90%计算,节约燃料油173.4公斤/小时。显然含有再沸的计划节能显著。 4.4高速电脱盐 4.4.1背景 改造是基于原来的1.5万吨/年常压蒸馏装置。使用一个小的土地面积只有114×73=8322m2。新的电脱盐区面积是布局设计的关键约束。 4.4.2高速电脱盐技术特点 早在80年代初,中石化集团为5个单位从PETROLITE和豪-贝克公司学习五条先进的电脱盐技术。此外,中石化已经开发出了本国的电脱盐技术。这已被用于在中国很多的常减压蒸馏装置中。在九十年代初,PETROLITE公司已经研发出一项高速脱盐技术。它具有高容量,高效率,低功耗和更少的土地面积要求。这种技术目前在世界上广泛使用。 4.4.3投资和运行成本 对于镇海的800万吨/年常减压蒸馏装置的改进项目,如果采用中国的低速脱盐技术,则至少需要两个直径5400毫米×21000毫米或者四个直径3800毫米×2l768毫米×34毫米的罐。如果采用高速脱盐技术,则只需要两个直径3600毫米×19560毫米×32毫米的罐。由于在中国没有使用大型电脱盐技术的经验,通过电高速高脱盐技术克服了有限空间的限制。然而,投资和运行成本仍然是一个问题。 (1)投资 对于一个单独的电脱盐装置,内部高速电脱盐装置的投资要高于国内技术。然而对于一个大规模的装置项目,总设备的费用要相当或者较少,这是因为需要较少的罐。因此,高速电脱盐装置的投资不是更好。 (2)操作费用 在经营成本方面的主要区别在于功耗。 国内技术:目前,功耗一般在O.5-0.6千瓦/吨原油的水平,至少0.3千瓦/吨原油。对于镇海8万吨/年常减压蒸馏装置先进水平的功耗计算,每年为2400兆瓦。 高速电脱盐技术:对于镇海800万吨/年的常减压蒸馏装置需要两个电脱盐罐,每个用一台75千伏安变压器。根据变压器容量的功耗是每年1200兆瓦。显然,节电显着。 5.操作 修改后的项目于1999年7月30日被批准而且首批原油于1999年10月29日获批。截止2000年9月底,该厂已连续运行336天的原油加工五四七一七四七吨。共有处理26种原油。镇海炼化性能测试厂于2000年6月5日至6如完成。在测试中处理的原油是伊朗的轻质原油而不是设计中的沙特轻质油。 原油流率率为835.8吨/小时,7.04万吨/年,低于设计能力8万吨/年(预分馏器直径为2.6米,限制吞吐量进一步增加)。常压切割率为53.22%,比设计的50.04%高。减压切割率为25.4%,比设计的31.96%低。总切割率为78.62%,比设计的82.00%低。原油热交换的截止温度为290.7?C。不考虑热量损失情况下,热量消耗为11.72公斤标准燃油/吨原油。低于设计的12.086公斤标准燃油/吨原油。产品质量满足下游单位的原料规格。保持稳定运行的高速电脱盐。脱盐后原油盐含量保持在约3毫克氯化钠/ 升。 8万吨/年蒸馏装置,工程设计和调试,正常运行与2.5-5.0万吨/蒸馏装置有很大不同。镇海的800万吨/年常减压蒸馏装置是第一个委托中国工程师设计的大规模蒸馏装置设计。在过 去两年的商业运作已经证明,设计先进合理的。主要工艺参数基本达到设计要求。这样一个单位的建设和调试在中国的大型蒸馏装置设计中提供了有益的经验。 常减压蒸馏装置开工方案 装置开工程序包括:物质、技术准备、蒸汽贯通试压,开工水联运、烘炉和引油开工等几部份,蒸汽贯通试压已完成,装置本次检修为小修,水联运、烘炉可以省略,本次开工以开工前的准备,设备检查,改流程,蒸汽暖线,装置引油等几项内容为主。 一、开工前的准备 1、所有操作工熟悉工作流程,经过工艺、设备、仪表以及安全操作等方面知识的培训. 2、所有操作工已经过DCS控制系统的培训,能够熟练操作DCS。 3、编制开工方案和工艺卡片,认真向操作工贯彻,确保开车按规定程序进行。 4、准备好开工过程所需物资。 二、设备检查 设备检查内容包括塔尖、加热炉、冷换设备、机泵、容器、仪表、控制系统、工艺管线的检查,内容如下: (一)塔尖 1、检查人孔螺栓是否把好,法兰、阀门是否把好,垫片是否符合安装要求。 2、检查安全阀、压力表、热电偶、液面计、浮球等仪表是否齐全好用。 3、检查各层框架和平台的检修杂物是否清除干净。 (二)机泵: 1、检查机泵附件、压力表、对轮防护罩是否齐全好用。 2、检查地脚螺栓,进出口阀门、法兰、螺栓是否把紧。 3、盘车是否灵活、电机旋转方向是否正确,电机接地是否良好。 4、机泵冷却水是否畅通无阻。 5、检查润滑油是否按规定加好(油标1/2处)。 6、机泵卫生是否清洁良好。 (三)冷换设备 1、出入口管线上的连接阀门、法兰是否把紧。 2、温度计、压力表、丝堵、低点放空,地脚螺栓是否齐全把紧。 3、冷却水箱是否加满水。 (四)容器(汽油回流罐、水封罐、真空缓冲罐、真空罐、真空放空罐) 1、检查人孔螺栓是否把紧,连接阀门、法兰是否把紧。 2、压力表、液面计、安全阀是否齐全好用。 (五)加热炉 1、检查火嘴、压力表、消防蒸汽、烟道挡板,一、二次风门、看火门、防爆门、热电偶是否齐全好用。 2、检查炉管、吊架、炉墙、火盆是否牢固、完好,炉膛、烟道是否有杂物。 3、用蒸汽贯通火嘴,是否畅通无阻,有无渗漏。 (六)工艺管线 1、工艺管线支架、保温、伴热等是否齐全。 1998年6月 PETROL EUM PRO CESS IN G AND PETRO CH EM ICAL S 常减压蒸馏装置加工国外轻 质原油的工艺路线选择 范晓梅 (镇海炼油化工股份有限公司工程设计公司, 宁波 315207) 第29卷第6期 1 前言 摘要结合镇海炼油化工股份有限公司3套常减压蒸馏装置的改造, 对加工伊朗原油、沙特原 油等国外轻质原油中所采纳的闪蒸流程、轻油回收、减压深拔等工艺路线进行了探讨。 主题词: 原油常减压蒸馏装置炼油工艺过程方案评价 国外轻质原油的改造, 装置从加工2. 5 M t?a胜利原 镇海炼油化工股份有限公司 (下称镇海公司) 自 1989年开始加工国外原油以来, 国外原油的比例逐 年上升。依照总体规划, 1999年原油加工能力将为12 M t?a, 到2003年原油加工能力将扩大至16 M t?a, 其 中约70% 为沙特轻质原油 (下称沙特轻油) 和伊朗轻 质原油 (下称伊朗轻油)。 本文结合镇海公司在3套常减压蒸 馏装置改造中, 对有关加工国外轻质原油的工艺路线选择作一 探讨。 2 装置概况及原油性质 21 装置概况 镇海公司目前共有3套常减压蒸馏装 置。其中, 第é套常减压蒸馏装置原设计能力为2. 5 M t?a (以 胜利原油为设计依据) , 后经1986年及1987年两次扩 能改造, 处理能力达到3 M t?a (以管输油为设计依 月进行了单炼据)。为使装置能适应日益增加的中东 含硫轻质原油 的需要, 1995年对该装置进行了4 M t?a ( 以伊朗轻 油+ 沙特轻油为设计依据) 的技术改 造, 改造的重点 在常压部分和换热系统。常压部分由 原来的初馏塔 流程改为目前国内尚属首次使用的二 段闪蒸流程, 换热系统由原来的二路换热流程改为 多路换热流 程。依照总体规划, 为使装置处理能 力达到5 M t?a, 因此, é套常减压蒸馏装置在1997年 5月大修期间, 对装置的瓶颈部位——电脱盐、常压 炉及减压塔等 进行了改造。该装置大修后, 投料试 车一次成功。 ê套常减压蒸馏装置原设计能 力为2. 5 M t a (以胜利原油为设计依据)。于1990年1 580万/年原油常减压蒸馏装置工艺设计 (年处理量250+33*10=580万吨/年) 一.总论 1.1概述 石油加工是国民经济的主要产业以及国民经济的支柱产业之一,在国民经济中有着重要的地位。石油产品应用在国民经济中的各行各业,涉及到民用以及军用。石油已是一个国家懒以生存产品,是一个国家能否兴旺发达的有力支柱。 目前,国际原油供不应求,价格高居不下,原油供应紧张,并由原油所引发起不少主要产油地区的不稳定。我国是一个人口大国,石油的需求在近年来尤其紧张,并随着经济的发展,市场需求越来越大,石油产品利润很高。 本设计是以大港原油为加工原油,采用常减压蒸馏装置蒸馏加工(580万吨/年)原油,而分离出以汽油,煤油,轻柴油,重柴油以及重油为主要产品的各种油产品。本方法简单实用,处理量大,技术成熟,是目前国内外处理原油最主要的方法。 1.2文献综述 本设计是以课程设计、化工设计为基础,以课程中指导老师给出的数据为依据,参考《化工原理》、《化工设计》、《石油练制工艺学》、《石油化工工艺计算图表》《工程制图》等资料。采用原油常减压蒸馏装置工艺设计以生产重整原油,煤油,轻柴油,重柴油,重油等产品。所采用的方法是目前国内外最实用,最普遍,最成熟的原油加工方法。适用国内大中小企业等使用。 1.3设计任务依据 所设计任务是以指导老师给出的原油数据为依据。 所设计的设备参数是以一些权威书籍为参考。 1.4主要原材料 本设计主要的原材料主要有大港原油、水、电 1.5其它 本设计应设计应用在一些交通运输方便,市场需求大的附近。同时,生产过程中应与环境相给合,注重“三废”的处理,坚持国家可持续发展的战略,坚持和谐发展的道路,与时俱进。同时应注意到,废品只是一种放在待定时间与空间中的原材料,在另一些场所,它们又是一种原材料,因而,在生产过程中,应把“三废”综合利用。 辽宁石油化工大学毕业设计(论文)Graduation Project (Thesis) for Undergraduate of LSHU 题目800万吨/年大庆原油常减压蒸馏装置的工艺设计—方案设计与流程模拟 TITLE Process Design of 8 Million t/a Atmospheric and Vacuum Distillation Unit for Daqing Crude Oil—Scheme Design and Process Simulation 学院化学化工与环境学部 School Liaoning Shihua University 专业班级加工1301班(化工1304班)Major&Class Chemical Engineering and Technology 1304 姓名武志涛 Name Zhitao Wu 指导教师刘洁/李文深Supervisor Jie Liu/Wenshen Li 2017年 6 月 3 日 论文独创性声明 本人所呈交的论文,是在指导教师指导下,独立进行研究和开发工作所取得的成果。除文中已特别加以注明引用的内容外,论文中不包含任何其他个人或集体已经发表或撰写过的研究成果。对本设计的工作做出重要贡献的个人和集体,均已在文中以明确方式标明并致谢。本声明的法律结果由本人承担。 特此声明。 论文作者(签名): 年月日 摘要 本次设计主要是对处理量为800万吨/年的大庆原油常减压蒸馏装置的工艺流程设计。运用化工模拟软件Aspen Plus对大庆原油蒸馏装置进行模拟优化,并运用软件Aspen Energy Analyzer 对常减压蒸馏装置的工艺流程进行全面的热集成分析。首先通过查阅文献得到原油的TBP曲线、API重度以及轻端组成等原油性质数据,在模拟计算过程中通过这些数据来生成油品的虚拟组分,从而对原油蒸馏装置进行准确的模拟,包括原油初馏、常压蒸馏、减压蒸馏三个重要过程。软件会得到原油蒸馏过程的运行数据,包括整个设备的物料平衡数据,初馏塔和常压塔的温度分布,压力对比和气液分布等。其次对常减压蒸馏工艺的全流程进行了热集成分析,采用夹点分析对冷、热流股进行匹配,生成初始换热网络,并对其进行改进优化。 本次设计模拟结果表明,原油蒸馏装置过程模拟的操作条件能反映常减压蒸馏装置操作的真实状况,设计所建立的工艺流程模拟数据可为实际生产的常减压操作提供理论依据。采用夹点技术通过热集成分析,通过改善夹点附近的流股匹配,减少穿越夹点的热流量,可以减少整个系统的公用工程消耗量,最终可获得最优的换热网络。 关键词:常减压蒸馏;流程模拟;夹点技术;换热网络;热集成 常减压蒸馏装置的操作 主讲人:王立芬 一、操作原则 ●根据原料性质,选择适宜操作条件,实现最优化操作。 ●严格遵守操作规程,认真执行工艺卡片,搞好平稳操作。 ●严格控制各塔、罐液面、界面30~70%。 ●严格控制塔顶及各部温度、压力,平稳操作 ●根据原油种类、进料量、进料温度调整各段回流比,在提高产品质量的同时提高轻质油 收率和热量回收率。 二、岗位分工 ●负责原油进料、电脱盐罐、初馏塔液面、常顶回流罐、初顶回流罐液面界面、常一线、 常二线、常三线汽提塔液面以及常一中、常二中蒸发器液面调节,和本岗位计量仪表的数据计量工作。 ●调节各回流量及各部温度、流量,保证产品合格。 ●负责空冷风机的开停操作。 ●负责低压瓦斯罐及低压瓦斯去减压炉操作。 ●负责本岗位塔、容器、换热器、冷却器及所属工艺管线、阀门、仪表等设备的正确操作、 维护保养、事故处理。 ●负责与中心化验室的联系工作,及时记录各种分析数据。 ●负责本岗位消防设施管理。 ●负责本岗安全生产工作,生产设备出现问题要及时向班长汇报,并迅速处理。 ●.负责本岗位所属工艺管线、阀门等防凝防冻工作。 ●如果班长不在,常压一操执行班长的生产指挥职能或由车间指派。 ●负责仪表封油、循环水、风、9公斤蒸汽等系统的调节。 1 正常操作法 初馏塔底液面调节 控制目标:50% 控制范围:±20% 控制方式:正常操作时,初馏塔底液面LIC-105与原油控制阀FIC-102进行 串级控制,当LIC-105低于设定时,FIC-102开大,当LIC-105 高于设定时,FIC-102关小,从而实现初馏塔底液面的控制。 2 初馏塔塔顶压力调节 控制目标:≤0.08MPa 控制方式:正常操作时,初馏塔塔压通过塔顶风机运转数量调节,压力升高, 增加风机的运转数量,压力下降,减少风机运转的数量,从而实现 初馏塔塔压的控制。 异常处理 3 初馏塔塔顶温度调节 控制目标:≤125℃ 控制范围:视加工原油情况和产品质量控制调节,上下波动不超过10% 控制方式:正常操作时,初馏塔塔顶温度TIC-107与塔顶回流控制阀FIC- 103进行串级控制,当TIC-107低于设定时,FIC-103开大,当 TIC-107高于设定时,FIC-103关小,从而实现初馏塔塔顶温度 的控制。 1000万吨/年大庆原油常减压工艺设计 摘要 本文对近年来常减压蒸馏工艺的研究现状及发展趋势进行了综述,介绍了石油蒸馏过程的基本原理及重要性、国内外现状及发展趋势,简要分析了能源利用与环境保护问题。从常减压蒸馏工艺流程出发对换热流程进行了优化、对比各种方案的优劣制定了加工方案、从目前的能量系统综合与优化技术、低温余热回收技术及清洁能源的开发和利用等方面介绍了国内外节能技术改造措施,通过技术的更新和设备的改造达到了扩大生产、节约能源、提高产品质量与拔出率、稳定生产、提高经济效益的目的,从而使常减压技术达到或接近当代世界先进水平,满足了当代社会的需求。本设计以大庆原油为原料,从原油的物理性质估算数据出发确定工艺流程加工方案,以物料平衡和热平衡为基础进行常减压蒸馏装置设计,其中包括初馏塔、常减压塔及加热炉的设计,并进行了塔板的设计与水力学计算。其特点是处理量大、操作弹性好、生产灵活,在工业生产中具有较大可行性,对国内炼厂企业有一定的指导意义。 关键词:蒸馏;常减压蒸馏装置;节能;设计; Technical design of atmosphoric and vacuum distillation of DaQing crude oil ten million tons annually Abstract Atmosphoric and vacuum distillation processes and the future research trend are reviewed in this paper. It introduces the basic priciple and the importance of the distillation. It also describes the demetic state as well as international and the future research trend is pointed out. Problems between energy utilization and environment protection are analysized concisely in the paper. Thinking of the technical process of atmosphoric and vacuum distillation, the heat exchange process is optimized. Contrasting the superiority and inferiority of all kings of projects, the processing programme is established. It also introduces the conservation measures from the angular of optimization tecnology of energy systerm, tecnology of energy, tecnology of heat recovery and the development and utilization of clean energy. Though technical and equipment renovation, increasing capacity, saving energy, rasing product quality and extraction, stability production and rasing economic benefit are realized.So the atmosphoric and vacuum distillation technical receive or approach the world leading revel and meet the socal requirment..The paper is designed for processing light Da Qing crude oil, on the basis of extination of physical properties data, material balance and thermal balance, the primaary disitillation tower, atmosphoric and vacuum tower and heater are designed. It has great flexibilities both in operation and produce slates and all products in with in specifications.It alsohasgreat value for demetic refinery. 第三节原油蒸馏工艺流程 一、原油蒸馏工艺流程的类型 原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。 现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。 图2.3.1 三段汽化的常减压蒸馏原理工艺流程图 经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。 常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。塔顶分出不凝气和水蒸气,进入冷凝器。经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。减压塔一般设有 4-5根侧线和对应的汽提塔。经汽提后与原油换热并冷却到适当温度送出装置。减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。 润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。对塔底不吹过热蒸汽、侧线油也不设汽提塔的燃料型减压塔,因塔内无水蒸气而称为干式操作。它的优点是降低能耗和减少含油污水量,它的缺点是失去了水蒸气汽提降低油气分压的作用,对减少减压渣油<500℃馏分含量和提高拔出率不利,对这一点 500万吨/年炼油减压蒸馏装置设计书 第一章文献综述 1.1石油工业简介 石油又称原油,是从地下深处开采的棕黑色可燃粘稠液体。由碳和氢化合形成的烃类构成石油的主要组成部分,约占95%~99%,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。不同产地的石油中,各种烃类的结构和所占比例相差很大,但主要属于烷烃、环烷烃、芳香烃三类。通常以烷烃为主的石油称为石蜡基石油;以环烷烃、芳香烃为主的称环烃基石油;介于二者之间的称中间基石油。我国主要原油的特点是含蜡较多,凝固点高,硫含量低,镍、氮含量中等,钒含量极少。除个别油田外,原油中汽油馏分较少,渣油占1/3。组成不同类的石油,加工方法有差别,产品的性能也不同,应当物尽其用。 石油炼制工业是国民经济最重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。据统计,全世界总能源需求的40%依赖于石油产品,汽车,飞机,轮船等交通运输器械使用的燃料几乎全部是石油产品,有机化工原料主要也是来源于石油炼制工业,世界石油总产量的10%用于生产有机化工原料。 石油是十分复杂的烃类非烃类化合物的混合物。石油产品种类繁多,市场上各种牌号的石油产品达1000种以上,大体上可分为以下几类: ⑴燃料:如各种牌号的汽油、航空煤油、柴油、重质燃料油等; ⑵润滑油:如各种牌号的燃机油、机械油等; ⑶有机化工原料:如生产乙烯的裂解原料、各种芳烃和烯烃等; ⑷工艺用油:如变压器油、电缆油、液压油等; ⑸沥青:如各种牌号的铺路沥青、建筑沥青、防腐沥青、特殊用途沥青等; ⑹蜡:如各种食用、药用化妆品用,包装用的石蜡和地蜡; ⑺石油焦炭:如电极用焦、冶炼用焦、燃料焦等。 从上述石油产品品种之多和用途之广也可以看到石油炼制工业在国民经济和国防中的重要地位。 石油作为一种能流密度高,便于储存、运输、使用的清洁能源已广泛应用于国民经济的方方面面。按2001年中国各行业石油消费构成看,交通运输业占30%以上,是消费石油最多的行业。 在交通运输业中,汽车是最大的石油消费用户。在石油产品中,汽油的85%~90%和柴油的30%被汽车所消耗。面对中国目前汽车的飞速发展,保有量的迅猛增长,不能不未雨绸缪,以防石油短缺制约汽车工业的正常发展。从世界围看,汽车的出现把石油工业推向了快速发展的轨道,加快了石油产品的消费和需求。 文献综述 化学工程与工艺 常减压蒸馏装置研究现状与概述——250万吨/年常减压蒸馏装置常压系 统工艺设计 [前言] 本课题的主要内容是对年处理量250万吨常减压蒸馏装置常压系统进行工艺设计。 常减压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料及产品都是由常减压蒸馏装置提供。常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及渣油等。 石油又称原油,是从地下深处开采的棕黑色可燃粘稠液体。由碳和氢化合形成的烃类构成石油的主要组成部分,含硫、氧、氮的化合物对石油产品有害,在石油加工中应尽量除去。不同产地的石油中,各种烃类的结构和所占比例相差很大,但主要属于烷烃、环烷烃、芳香烃三类。通常以烷烃为主的石油称为石蜡基石油;以环烷烃、芳香烃为主的称环烃基石油;介于二者之间的称中间基石油。我国主要原油的特点是含蜡较多,凝固点高,硫含量低,镍、氮含量中等,钒含量极少。除个别油田外,原油中汽油馏分较少,渣油占三分之一。组成不同类的石油,加工方法有差别,产品的性能也不同,应当物尽其用。 石油炼制工业是国民经济最重要的支柱产业之一,是提供能源,尤其是交通运输燃料和有机化工原料的最重要的工业。据统计,全世界总能源需求的大部分依赖于石油产品,汽车,飞机,轮船等交通运输器械使用的燃料几乎全部是石油产品,有机化工原料主要也是来源于石油炼制工业,用于生产有机化工原料也占了小部分。 [主题] 国内外现状 石油是重要的能源之一,世界的工业生产和经济运行都离不开石油,但是,石油不能直接作为产品使用,必须经过各种加工过程,炼制成多种在质量上符合使用要求的石油产品。 世界炼油厂平均规模不断提高,从1982年的491万吨/年提高到2008年的653万吨/年。全球最大的25家炼油公司合计炼油能力为25.72万吨/年,占世界炼油总能力的60.1%。全球炼油能力大于等于2000万吨/年的炼厂共19座,合计炼油能力达5.13亿吨/年[1]。 文献综述 化学工程与工艺 年产150万吨常减压蒸馏装置常压系统工艺设计 [前言] 石油又称原油,是从地下深处开采的棕黑色可燃的粘稠性液体,主要是各种烷烃、环烷烃、芳香烃的混合物。由碳和氢化合形成的烃类是石油的主要组成部分,大约占95%~99%,其中含硫、氧、氮的化合物对石油产品有害的,在石油加工中应该尽量除去。不同产地的原油中,各种烃类所占的比例和结构相差较大,但是基本上为烷烃、环烷烃、芳香烃三类。石蜡基石油通常以烷烃为主的石油;环烃基石油以环烷烃、芳香烃为主;介于二者之间的称中间基石油。我国主要原油的特点是含蜡较高,凝点较高,庚烷沥青质含量较低,硫含量低,镍氮含量中等,钒含量极少,相对密度大多在0.85~0.95之间,属于偏重的常规原油。个别油田除外,原油中汽油馏分含量较少,渣油占三分之一。组成不同类的石油,加工方法有差别,产品的性能也不同。 原油精馏装置是炼油企业的“龙头”装置,在炼油工业中算得上是第一道工序,是原油加工的基础。其拔出率高低和能量的综合利用程度体现在石化企业的效益上,因此,开展常压精馏装置的研究很有意义跟价值的。 原油常减压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。但与国外先进水平相比,仍存在较大的差距,装置能耗仍然偏高,分馏精度和减压拔出深度偏低,对含硫原油的适应性差等。进一步提高常减压装置的操作水平和运行水平,显著日益重要,对提高炼油企业的经济效益也具有重要意义。[主题] 原油蒸馏一般情况下包括三道工序:①原油预处理:将原油中的水和盐脱出。②常压蒸馏:近似常压下的条件下馏出汽油、煤油(或喷气燃料)、轻柴油、重柴油直馏馏分,塔底剩余的是常压渣油(即重油)。③减压蒸馏:原油中350℃以上的高沸点馏分是润滑油馏分和催化裂化、加氢裂解等的原料,但是由于在高温下会发生分解反应,所以只能在减压和较低温 原油蒸馏的基本原理及特点 1、蒸馏与精馏蒸馏是液体混合物加热,其中轻组分汽化,将其导出进行冷凝,使其轻重组分得到分离。蒸馏依据原理是混合物中各组分沸点(挥发度)的不同。 蒸馏有多种形式,可归纳为闪蒸(平衡汽化或一次汽化),简单蒸馏(渐次汽化)和精馏三种。其中简单蒸馏常用于实验室或小型装置上,它属于间歇式蒸馏过程,分离程度不高。 闪蒸过程是将液体混合物进料加热至部分汽化,经过减压阀,在一个容器(闪蒸罐、蒸发塔)的空间内,于一定温度压力下,使汽液两相迅速分离,得到相应的汽相和液相产物。精馏是分离液体混合物的很有效的手段,它是在精馏塔内进行的。 2、原油常压蒸馏特点原油的常压蒸馏就是原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油常压精馏塔,它具有以下工艺特点: (1)常压塔是一个复合塔原油通过常压蒸馏要切割成汽油、煤油、轻柴油、重柴油和重油等四、五种产品馏分。按照一般的多元精馏办法,需要有n-1个精馏塔才能把原料分割成n个馏分。而原油常压精馏塔却是在塔的侧部开若于侧线以得到如上所述的多个产品馏分,就像n个塔叠在一起一样,故称为复合塔。 (2)常压塔的原料和产品都是组成复杂的混合物原油经过常压蒸馏可得到沸点范围不同的馏分,如汽油、煤油、柴油等轻质馏分油和常压重油,这些产品仍然是复杂的混合物(其质量是靠一些质量标准来控制的。如汽油馏程的干点不能高于205℃)。35℃~150℃是石脑油(naphtha)或重整原料,130℃~250℃是煤油馏分,250 ℃~300℃是柴油馏分,300℃~350℃是重柴油馏分,可作催化裂化原料。>350℃是常压重油。 (3)汽提段和汽提塔对石油精馏塔,提馏段的底部常常不设再沸器,因为塔底温度较高,一般在350℃左右,在这样的高温下,很难找到合适的再沸器热源,因此,通常向底部吹入少量过热水蒸汽,以降低塔内的油汽分压,使混入塔底重油中的轻组分汽化,这种方法称为汽提。汽提所用的水蒸汽通常是400℃~450℃,约为3M PA的过热水蒸汽。 在复合塔内,汽油、煤油、柴油等产品之间只有精馏段而没有提馏段,这样侧线产品中会含有相当数量的轻馏分,这样不仅影响本侧线产品的质量,而且降低了较轻馏分的收率。所以通常在常压塔的旁边设置若干个侧线汽提塔,这些汽提塔重叠起来,但相互之间是隔开的,侧线产品从常压塔中部抽出,送入汽提塔上部,从该塔下注入水蒸汽进行汽提,汽提出的低沸点组分同水蒸汽一道从汽提塔顶部引出返回主塔,侧线产品由汽提塔底部抽出送出装置。 原油蒸馏的工艺流程 第一节石油及其产品的组成和性质 一、石油的一般性状、元素组成、馏分组成 (一)石油的一般性状 石油是一种主要由碳氢化合物组成的复杂混合物。世界各国所产石油的性质、外观都有不同程度的差异。大部分石油是暗色的,通常呈黑色、褐色或浅黄色。石油在常温下多为流动或半流动的粘稠液体。相对密度在?0.98g/cm 3之间,个别的如伊朗某石油密度达到,美国加利福尼亚州的石油密度低到。 (二)石油的元素组成石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油, 在组成和性质上也可能有很大的差别。但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。其中碳、氢两中元素占96%?99%,碳占到83%?87%,氢占11%?14%。其余的硫、氧、氮和微量元素含量不超过1%?4%。石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。 (三)石油的馏分组成 石油的沸点范围一般从常温一直到500C以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。一般把原油从常压蒸馏开始镏出的温度(初馏点)到180C的轻馏分成为称为汽油馏分,180C?350C的中间馏分称为煤柴油馏分,大于350C的馏分称为常压渣油馏分。 二、石油及石油馏分的烃类组成 石油中的烃类包括烷烃、环烷烃、芳烃。石油中一般不含烯烃和炔烃,二次加 工产物中常含有一定数量的烯烃。各种烃类根据不同的沸点范围存在与对应的馏分中。 三、石油中的非烃化合物石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。石油中的硫、氧、氮等杂元素总量一般占1%- 4% 但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%-20%。 (一)含硫化合物(石油中的含硫量一般低于%)含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增 加,其种类和复杂性也随着馏分沸点升高而增加。石油中的含硫化合物给石油加工过程和石油产品质量带来许多危害。 1 、腐蚀设备 在石油炼制过程中,含硫化合物受热分解产生HS、硫醇、元素硫等活 性硫化物,对金属设备造成严重的腐蚀。石油中通常还含有MgC2、CaCb等 盐类,含硫含盐化合物相互作用,对金属设备造成的腐蚀将更为严重。石油产品中含有硫化物,在储存和使用过程中同样腐蚀设备。含硫燃料燃烧产生的SO、SO遇水后生成H2SO、H2SQ会强烈的腐蚀金属机件。 2、影响产品质量 硫化物的存在严重的影响油品的储存安定性,是储存和使用中的油品容易氧化变质,生成胶质,影响发动机的正常工作。 3、污染环境 含硫石油在加工过程中产生的H2S 及低分子硫醇等有恶臭的毒性气体, 会污染环境影响人体健康,甚至造成中毒,含硫燃料油燃烧后生成的SO2、 400万吨/年常减压蒸馏装置工艺设计 摘要 随着原油供需矛盾趋紧和原油价格持续走高,中国石化炼油企业原油采购日益重质化,造成部分常减压蒸馏装置的减压系统超负荷,蜡渣油分割不清,蜡油馏分流失到渣油当中,渣油量的增大又造成炼油厂重油装置能力吃紧和不必要的能量消耗,部分企业还不得以出售渣油,削弱了加工重质原油的应有效益。为了缓解加工原油变重对二次加工装置的影响,提高重油加工装置的营运水平,充分发挥原油采购重质化的效益,提高蒸馏装置减压系统的拔出水平显得尤为重要。 常压蒸馏是石油加工的“龙头装置”,后续二次加工装置的原料,及产品都是由常减压蒸馏装置提供。常减压蒸馏主要是通过精馏过程,在常压和减压的条件下,根据各组分相对挥发度的不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和多次冷凝,将原油中的汽、煤、柴馏分切割出来,生产合格的汽油、煤油、柴油及蜡油及渣油等。 本文以400万吨/年常减压蒸馏装置为例,着重介绍了大港原油的炼制。以及常减压装置的生产流程和设计计算方法等。 关键词:精馏过程;传质传热;汽液两相 ABSTRACT With crude oil, the contradiction between supply and demand and continuing tightening crude oil prices high, China petrochemical refining enterprise crude oil purchasing increasingly heavy qualitative, caused part often vacuum distillation device pressure system overload, wax, residual segmentation is not clear, oil fractions of loss to the residue, residual amount of increase and caused heavy oil refinery capacity and unnecessary device tight energy consumption, part of the enterprise also shall not sell residual, weaken the processing of heavy oil should benefit. In order to alleviate processing crude oil weight to the influence of two processing equipment, improve the service level of heavy oil processing device, give full play to purchase heavy crude oil qualitative benefits, and improve the system of the reduced pressure distillation unit draw level is particularly important. Atmospheric distillation is oil processing "leading device", the subsequent two processing device of raw materials, and products are often provided by vacuum distillation device. Often vacuum distillation is mainly through the distillation process in atmospheric pressure and reduced pressure conditions, according to the various 毕业设计(论文)题目: 22原油减压蒸馏装置设计 原油减压蒸馏控制系统设计 摘要 石油在加热条件下容易受热分解而使油品颜色变深、胶质增加。在常压蒸馏时,为保证产品质量,炉口温度一般不高于370℃,通过常压蒸馏,可以把原油中350℃以前的汽油、煤油、轻柴油等直流产品分离出来。350℃以上的高沸点馏分则难以蒸出,而这部分馏分油是生产润滑油和催化裂化原料油的主要原料,但是由于这部分油在高温下会发生分解反应,只能通过降低系统压力从而降低其沸点的方法来获得,所以一般情况下,炼油厂都会在常压蒸馏之后设置减压蒸馏过程,用以获取更大的经济效益。 根据生产任务的不同减压塔可以分为润滑油型和燃料油型两种。本次设计参考大庆原油的基本性质,其属于低硫石蜡基原油,其特点是高含蜡,高凝点,沥青质含量低,350~500℃减压馏分的润滑油含量约占原油的15%,而粘度指数可达90~120,是生产润滑油的良好原料,加工大庆原油时可以根据市场对产品的需求、经济效益等方面的因素,采用润滑油型加工方案。 本次设计根据任务书的要求,参照大庆原油的常减压蒸馏的部分操作数据,设计一座年处理量为300万吨的减压蒸馏装置,设计的主要内容包括:工艺流程的确定;抽真空系统相关参数的计算;加热炉负荷计算。 关键词:减压塔计算抽真空系统加热负荷 ABSTRACT Oil under color, increases in glial, in the atmospheric distillation, in order to ensure product quality, the mouth temperature is not 370 ℃,by atmospheric distillation, gasoline, kerosene, light diesel oil that lower than 350 ℃of DC products are separated. The 350 ℃distillation fraction is difficult to isolate, but this part o the distillate is the main raw material of producing lubricants and fluid catalytic cracking feedstock. As this part of the oil at , therefore, under normal circumstances, refinery will set the vacuum distillation process after distillation at normal pressure to obtain greater economic benefits. According to different production tasks, vacuum tower can be divided into two kinds of lubricant type and fuel type, the design references the basic nature of Daqing crude oil. It belongs to low sulfur paraffinic crude oil, characterized by of lubricating oil. Daqing crude oil can be processed in accordance with market demand on the production level, economic and other factors, using lubricant type processing program. According to the task requirements, refers to the operation data of Daqing crude oil vacuum distillation ,to design an annual unit. The main design elements include: vacuum tower of the industrial design calculations; vacuum system related calculations; Key words: vacuum tower calculations;vacuum systems;)和故障容错(Fault Tolerance)。提高计算机控制系统硬件可靠性的措施:冗余结构设计;提高元器件和部件的可靠性;合理设计系统结构;采用抗干扰技术。 本系统的上位机选用IPC-619研华工控机,深度仅为429 mm的紧凑型,4U 年产4500吨填料塔乙醇连续精馏塔 班级:制药工程0901 参与人员:贾红茹、田婧、朱璐莹、杨烽、 张彦冰、赵璐菁、陈雯雯、 马杰伟、吴涛、曹昱 指导教师:韦雄雄 时间:2012.5.30至2012.6.15 目录 1.概述 (2) 1.1设计目的 (2) 1.2设计任务 (2) 1.3生产流程简介 (2) 2.工艺计算 (4) 2.1全塔物料衡算: (5) 2.2组分的y-x相平衡图: (5) 2.3确定最小回流比Rmin以及实际的R: (5) 2.4确定理论板数 N: (5) T 2.5摩尔流率的计算 (6) 2.6热量衡算 (6) 2.7填料的选择: (8) 2.8塔径的确定: (9) 2.9校核: (11) 2.10填料层高度 (13) 3. 辅助设备的设计 (14) 3.1填料塔的附属元件设计 (14) 3.2塔附属高度 (15) 3.3管道设计(GB/T8163—1999) (16) 3.4贮罐选择 (19) 3.5换热器选型 (20) 3.6泵的选择 (24) 4.数据汇总表 (26) 5.认识与体会 (27) 摘要:乙醇是工业上最常见的溶剂,也是非常重要的化工原料之一,因其良好的理化性能,而被广泛地应用于化工、日化、医药等行业。近些年来,由于燃料价格的上涨,乙醇燃料越来越有取代传统燃料的趋势。本文主要介绍了年产4500吨乙醇的生产工艺,通常设置乙醇回流装置,将使用过的和未反应的乙醇予以提纯回收,根据医药工业生产特点和工厂试验经验,设计乙醇连续精馏装置,得乙醇产品。本文主要承担填料塔的设计,根据物料性质采用填料精馏塔。并通过物料衡算和热量衡算,进行设备选型及塔体工艺尺寸的计算,设计出符合要求的填料精馏塔。 关键字:乙醇;填料塔;精馏塔 精馏塔(板式塔)设计程序 ——精馏塔设计说明书编制提纲 任务书 目录 前言 §1、流程确定和说明 内容包括加料方式、进料状态、冷凝方式、回流方式、加热方式、再沸器型式等的确定与选择;说明设计理由,明确设计结果,画出流程示意图。 §2、精馏塔设计计算 一、操作条件与基础数据 操作压力选择 气液平衡关系及平衡数据 注:理想系统列出计算公式和Antoine常数;非理想系统列出平衡的x、y数据,画出t~x~y图。 计算出塔顶、进料和塔底温度tD、tF、tW;计算出平均相对挥发度。 回流比确定 计算出最小回流比,扩大一定倍数得出操作回流比。 二、精馏塔工艺计算 物料衡算(衡算步骤、画物流示意图、物料衡算、列物料衡算表) 热量衡算(步骤同上) 塔板数计算 三、精馏塔主要尺寸的设计计算 (一)塔和塔板设计的主要依据和条件 塔顶条件下的流量及物性参数 塔底条件下的流量及物性参数 精馏段的流量及物性参数 提馏段的流量及物性参数 (二)塔径和塔板间距 (三)溢流装置设计计算 (四)塔板布置 确定Ws,Wc,Aa等;2、估算筛孔数N;3、筛孔排列 (五)塔板流体力学验算 (六)画负荷性能图 §3、附属设备及主要附件的选型计算 冷凝器2、再沸器3、接管及除沫器4、裙座、人孔等5、精馏塔的高度 §4、设计结果及自我总结与评价 精馏塔主要工艺尺寸与主要设计参数汇总表 设计结果的自我总结与评价 主要参考资料 精馏塔(填料塔)设计程序 ——精馏塔设计说明书编制提纲 任务书 目录 前言 §1、流程确定和说明 内容包括加料方式、进料状态、冷凝方式、回流方式、加热方式、再沸器型式等的确定与选择;说明设计理由,明确设计结果,画出流程示意图。 §2、精馏塔设计计算 一、操作条件与基础数据 操作压力选择 汽液平衡关系及平衡数据 注:理想系统列出计算公式和Antoine常数;非理想系统列出平衡的x、y数据,画出t~x~y图。 计算出塔顶、进料和塔底温度tD、tF、tW;计算出平均相对挥发度。 回流比确定 计算出最小回流比,扩大一定倍数得出操作回流比。 二、精馏塔工艺计算 物料衡算(衡算步骤、画物流示意图、物料衡算、列物料衡算表) 热量衡算(步骤同上) 塔板数计算 三、精馏塔主要尺寸的设计计算 (一)塔和塔板设计的主要依据和条件 1、塔顶条件下的流量及物性参数 2、塔底条件下的流量及物性参数 3、精馏段的流量及物性参数 4、提馏段的流量及物性参数 (二)塔径设计计算 填料选择2、塔径设计计算 (三)填料层高度设计计算 填料层高度计算 填料层压降计算 填料层的持液量计算 §3、附属设备及主要附件的选型计算 1、冷凝器 2、再沸器 3、接管、除沫器、液体分布器、液体再分布器和支撑板等。 §4、设计结果及自我总结与评价 1、精馏塔主要工艺尺寸与主要设计参数汇总表 2、设计结果的自我总结与评价常减压蒸馏装置开工方案

原油常减压蒸馏装置炼油工艺过程预案评价

580万年原油常减压蒸馏装置工艺设计

800万吨年大庆原油常减压蒸馏装置的工艺设计—方案设计与流程模拟

常减压蒸馏装置的操作

大庆原油常减压蒸馏工艺设计

第三节 原油蒸馏工艺流程原

500万吨年炼油减压蒸馏装置设计书

常减压蒸馏装置研究现状与概述——250万吨年常减压蒸馏装置常压系统工艺设计【文献综述】

年产150万吨常减压蒸馏装置常压系统工艺设计【文献综述】

原油蒸馏的原理

原油蒸馏的工艺流程

400万吨年常减压蒸馏装置工艺设计

(完整版)22原油减压蒸馏装置设计_毕业设计论文

乙醇-水连续精馏装置的工艺设计

蒸馏塔设计流程