不同版本的阴极炭块标准中性能指标对比情况

不同版本的阴极炭块标准中性能指标对比情况

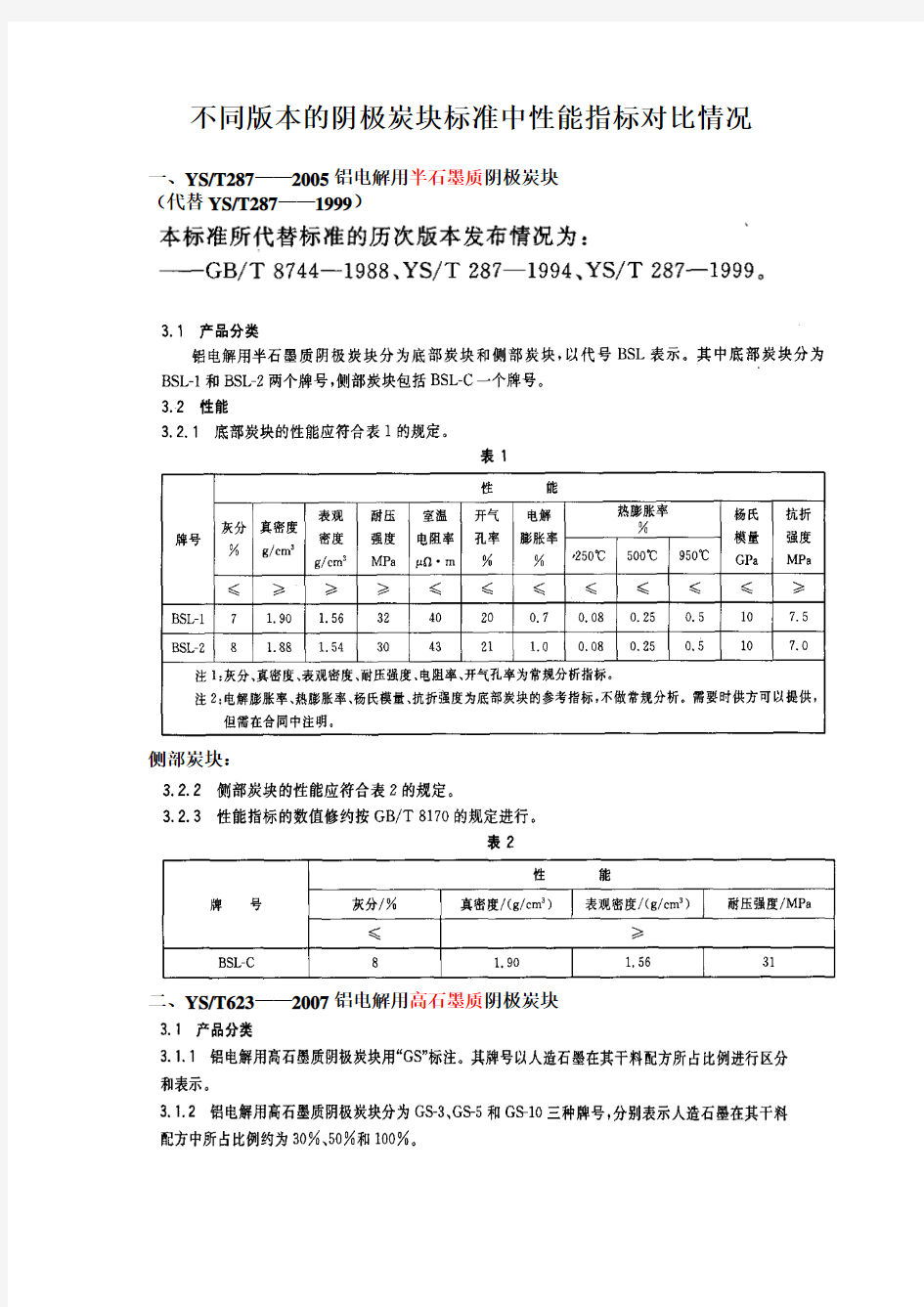

一、YS/T287——2005铝电解用半石墨质阴极炭块

(代替YS/T287——1999)

侧部炭块:

二、YS/T623——2007铝电解用高石墨质阴极炭块

性能指标:

三、YS/T623——2012铝电解用石墨质阴极炭块本标准前言:

底部炭块性能指标:

侧部炭块性能指标:

四、YS/T699——2009铝电解用石墨化阴极炭块

四个标准理化指标对比情况如下:YS/T287——2005铝电解用半石墨质阴极炭块

YS/T623——2007铝电解用高石墨质阴极炭块

YS/T623——2012铝电解用石墨质阴极炭块

YS/T699——2009铝电解用石墨化阴极炭块

附西格里(德国SigRi)的指标:

附:

一些学术材料对各种阴极炭块性能指标的比较三种国产阴极炭块理化指标对比表:

阴极炭块产品理化指标比较:

部分国家铝用阴极炭块理化指标对照表:

半石墨质阴极炭块性能比较:

国内外学术界对铝电解阴极炭块的分类及其性能:

炭素焙烧炉节能研究与应用

万方数据

万方数据

万方数据

炭素焙烧炉节能研究与应用 作者:张斌, 谭芝波, ZHANG Bin, TAN Zhi-bo 作者单位:山东晨阳碳素股份有限公司,山东济宁,272000 刊名: 炭素技术 英文刊名:CARBON TECHNIQUES 年,卷(期):2010,29(5) 本文读者也读过(10条) 1.吉延新.魏新伟.李宪磊.杨静.于易如.贾鲁宁.王平甫.JI Yan-xin.WEI Xin-wei.LI Xian-lei.YANG Jing.YU Yi-ru.JIA Lu-ning.WANG Ping-fu炭阳极在铝电解槽中混装使用的试验分析和建议[期刊论文]-炭素技术 2011,30(1) 2.魏新伟.吉延新.杜滨滨.刘志强.于易如.贾鲁宁.WEI Xin-wei.JI Yan-xin.DU Bin-bin.LIU Zhi-qiang.YU Yi-ru.JIA Lu-ning优化焙烧曲线生产优质预焙阳极[期刊论文]-炭素技术2010,29(3) 3.顾伟良.薛殿贵.刘春雷.GU Wei-liang.XUE Dian-gui.LIU Chun-lei炭素炉窑的发展趋势及节能措施[期刊论文]-炭素技术2011,30(4) 4.李宪磊.杨静.杜滨滨.于易如.贾鲁宁.王平甫.LI Xian-lei.YANG Jing.DU Bin-bin.YU Yi-ru.JIA Lu-ning. WANG Ping-fu预焙阳极电阻率的影响因素分析与探讨[期刊论文]-炭素技术2010,29(6) 5.常先恩.陈开斌.CHANG Xian'en.CHEN Kai-bin铝用炭阳极焙烧炉节能技术探讨[期刊论文]-炭素技术 2007,26(5) 6.王忠心.WANG Zhong-xin敞开式阳极焙烧炉发展方向展望[期刊论文]-轻金属2005(5) 7.杨正华阳极焙烧炉节能型炉具的应用与研究[期刊论文]-轻金属2009(8) 8.林萍.张峰.张艳伟.李庆余.王红强.LIN Ping.ZHANG Feng.ZHANG Yan-wei.LI Qing-yu.WANG Hong-qiang铝电解用炭素阳极抗氧化涂层的性能研究[期刊论文]-应用化工2011,40(1) 9.张明谦.ZHANG Ming-qian预焙炭阳极生产工艺改进[期刊论文]-炭素技术2010,29(5) 10.龚思如.GONG Si-ru提高阳极一级品率,降低阳极消耗[期刊论文]-轻金属2010(10) 本文链接:https://www.360docs.net/doc/001788636.html,/Periodical_tsjs201005013.aspx

阳极炭块基础知识

阳极炭块基础知识: 碳素是什么? 炭和石墨材料是以碳元素为主的非金属固体材料,其中炭材料基本上由非石墨质碳组成的材料,而石墨材料则是基本上由石墨质碳组成的材料。为了简便起见,有时也把炭和石墨材料统称为炭素材料(或碳材料)。 炭素制品按产品用途可分为石墨电极类、炭块类、石墨阳极类、炭电极类、糊类、电炭类、炭素纤维类、特种石墨类、石墨热交换器类等。石墨电极类根据允许使用电流密度大小,可分为普通功率石墨电极、高功率电极、超高功率电极。炭块按用途可分为高炉炭块、铝用炭块、电炉块等。炭素制品按加工深度高低可分为炭制品、石墨制品、炭纤维和石墨纤维等。炭素制品按原料和生产工艺不同,可分为石墨制品、炭制品、炭素纤维、特种石墨制品等。炭素制品按其所含灰分大小,又可分为多灰制品和少灰制品(含灰分低于l%)。 我国炭素制品的国家技术标准和部颁技术标准是按产品不同的用途和不同的生产工艺过程进行分类的。这种分类方法,基本上反映了产品的不同用途和不同生产过程,也便于进行核算,因此其计算方法也采用这种分类标准。下面介绍炭素制品的分类及说明。 一、炭和石墨制品 (一)石墨电极类 主要以石油焦、针状焦为原料,煤沥青作结合剂,经煅烧、配料、混捏、压型、焙烧、石墨化、机加工而制成,是在电弧炉中以电弧形式释放电能对炉料进行加热熔化的导体,根据其质量指标高低,可分为普通功率、高功率和超高功率。石墨电极包括: (1)普通功率石墨电极。允许使用电流密度低于17A/m2的石墨电极,主要用于炼钢、炼硅、炼黄磷等的普通功率电炉。 (2)抗氧化涂层石墨电极。表面涂覆一层抗氧化保护层的石墨电极,形成既能导电又耐高温氧化的保护层,降低炼钢时的电极消耗。 (3)高功率石墨电极。允许使用电流密度为18~25 A/m2的石墨电极,主要用于炼钢的高功率电弧炉。 (4)超高功率石墨电极。允许使用电流密度大于25 A/m2的石墨电极。主要用于超高功率炼钢电弧炉。 (二)石墨阳极类 主要以石油焦为原料,煤沥青作粘结剂,经煅烧、配料、混捏、压型、焙烧、浸渍、石墨化、机加工而制成。一般用于电化学工业中电解设备的导电阳极。包括: (1)各种化工用阳极板。 (2)各种阳极棒。 (三)特种石墨类 主要以优质石油焦为原料,煤沥青或合成树脂为粘结剂,经原料制备、配料、混捏、压片、粉碎、再混捏、成型、多次焙烧、多次侵渍、纯化及石墨化、机加工而制成。一般用于航天、电子、核工业部门。 它包括光谱纯石墨,高纯、高强、高密以及热解石墨等。 (四)石墨热交换器 将人造石墨加工成所需要的形状,再用树脂浸渍和固化而制成的用于热交换的不透性石墨制品,它是以人造不透性石墨为基体加工而成的换热设备,主要用于化学工业。包括:

炭渣和废阴极炭块回收

铝工业是国民经济的基础工业,也是高能耗、高污染行业,其健康协调可持续发展越来越受到更多人的支持和关注。目前影响铝工业可持续发展的瓶颈问题主要是外排的固体废物,其中包括铝电解炭渣和废阴极炭块。 目前,世界电解铝工业均采用埃尔-霍鲁法生产工艺,即在冰晶石-氧化铝的熔盐体系中电解还原制取金属铝。据工业铝电解槽的氟平衡调查统计结果,每生产一吨铝平均消耗30kg氟(从冰晶石、氟化铝和其它氟盐换算得出),其中30~40%渗透入碳阴极中。按每吨铝计算,大约有10kg氟被电解槽的碳阴极吸收。 我国的电解槽一般在3~6年之后就要进行大修,大修时从电解槽刨出大量含有氟盐电解质的阴极炭块。随槽龄不同,废旧阴极炭块中的电解质含量有所不同,一般槽龄越长电解质含量越高。以4年槽龄的废旧阴极炭块来看,电解质含量约30~40%,大体上主要是氟化钠和冰晶石,其余为少量的氧化铝、氟化钙、碳化铝和氰化物等。 炭渣和废阴极炭块是铝电解工业中不可避免排放的废渣。到目前为止,炭渣和废旧阴极炭块仍露天堆放,可溶性的氰化物和氟化物侵占土地、污染大气和水体,已经引起人们的高度重视。国内外的铝电解企业和相关研究人员已进行了大量的研究工作和工业试验。但是由于处理成本过高和易于引起二次污染,尚未开发出一种足够经济环保从而被铝电解企业所广泛接受和推广的处理工艺,以彻底解决炭渣和废旧阴极炭块的污染和资源浪费问题。 炭渣和废阴极炭块的主要组成是炭和电解质,都是铝电解工业所用的宝贵原料。为了避免环境污染和提高经济效益,需要采用合理技术实现炭和电解质的分离回收。浮选法是一种低能耗、易操作的环保分离处理技术。东北大学对炭渣和废阴极炭块无害化和资源化进行了

焙烧极常见外观缺陷分析

焙烧极常见外观缺陷分析 摘要:本文立足于阳极焙烧几年来的生产实践及取得的经验,对焙烧块常见外观缺陷产生的原因进行简要分析,并提出了一些建议以供探索。 关键词:焙烧外观缺陷分析探索 一、焙烧的目的 焙烧是炭阳极生产流程中的一个重要环节、也是影响产品质量的重要工序之一。在一定的混捏配料、振动成型工艺下形成的生块经过热处理,使之成为具有一定理化性能和外观要求的熟块,以满足铝电解生产工艺之需要. 二.焙烧机理 1.以粘结剂-改质沥青为载体看生块在焙烧过程中的变化:(附表格1) 表-1 生块焙烧过程中性能变化表

[注:本组数据取自于<<炭素工艺学>>--冶金工业出版社,仅供参考] 2.石油焦煅烧温度T1 阳极焙烧温度T2 电解液温度T3 之间的内在逻辑性:T1>T2>T3 其中兼顾考虑到a。石油焦中硫份在焙烧过程的气胀行为;b。石油焦和沥青在电解过程中存在选择性氧化之差异(即工业术语下的掉炭渣)一般T1略大于T2 3。改质沥青即高温沥青,和一般中温沥青相比,其软化点高(95-120℃),挥发份含量低、残炭率高. 从以上可知焙烧过程实质上是粘结剂-沥青不同温度段的软化迁移、挥发份逸出、焦化收缩特性在工业生产中的应用. 三、常见外观缺陷: 焙烧阳极质量主要从理化性能和外观质量两方面进行评价、衡量。作为外观质量更为直观地体现了阳极焙烧的过程控制状态和特征。1998年至1999年焙烧块质量情况见表2: 表-2 98-99年焙烧块外观质量统计表

由表明显看出,不合格项主要为:水平裂纹、垂直裂纹、孔间裂纹及其它(包括长包、底缺、掉棱角、变形、粘料等). 四、焙烧裂纹 裂纹是最常见的外观缺陷,主要体现为孔间裂纹.水平垂直裂纹.从工业生产上看,裂纹产生的主要原因有: 1.前期的密度差在后期相对一致温度下因收缩不一造成的裂纹. 2.前期相对均匀的密度在后期较大温差下收缩不一产生的裂纹. 3.内在的气体急剧逸出造成过大的应力. 然而对于同一制品裂纹,其往往是以上三种原因掺混在一起综合作用的结果.使解决实际问题的难度比理论上分析要复杂得多.这时候只有在理论指导下,通过实践摸索的经验才能进一步从中找到问题的主要矛盾和矛盾的主要方面所在。 <一>.水平、垂直裂纹

中国铝用阴极炭块的现状与发展

CARBON TECHNIQUES 炭 素 技 术 2011年第4期 第30卷 2011№4Vol.30 作者简介:潘三红 男 汉族,1967年12月生,工程师,现 从事炭素生产工艺技术研究与管理工作,在《炭素技术》发表论文11篇,获省部级科技进步奖1项,主编的《铝用炭素煅烧工培训教材》由中国矿业大学出版社出版。收稿日期:2011-02-01 中国铝用阴极炭块的现状与发展 潘三红,米寿杰 (山东兖矿炭素制品公司,山东邹城 273500) 摘要:阐述了铝用阴极炭块与电解铝产量和技术的发展关系,简述了我国铝用阴极炭块质量的技术改进措施和取得的技术 进步,并针对存在的问题提出了发展思路。关键词:阴极炭块;电解铝;技术进步中图分类号:TQ127.11;TF821 文献标识码:B 文章编号:1001-3741(2011)04-41-04 Situation and development of cathode carbon blocks for aluminium in China PAN San -hong,MI Shou -jie (Yankuang Carbon Co.,Ltd.,Shandong Zoucheng 273500,China ) Abstract:The relations between the output of cathode block and electrolytic aluminium and the technical development were summarized in this article.The measures for improving the quality of cathode block and technology advancement were described,and the problems existed were put forth. Key words :Cathode block;electrolytic aluminium;technology advancement 1铝用阴极炭块的发展历程 铝用炭素材料是铝电解用炭素材料的简称,在 炭素材料中产量和用量最大。根据炭素材料在电解槽中的位置和作用不同,铝用炭素材料可分为铝用阳极材料和铝用阴极材料两大类(包括糊类和炭块类新产品)。铝用阴极炭块是以煅烧无烟煤、人造石墨、石油焦等为骨料,煤沥青等为黏结剂制成的,主要用于铝电解槽炭质内衬。这类炭素材料经过加工、砌筑或捣固,构成铝电解槽槽底和槽侧壁的主体,用于盛装铝电解反应所需的电解质和生产的铝液,并将电流通过嵌入阴极中的钢棒导出槽外。 铝用炭素材料具有抗高温、耐腐蚀、导电性能好等特性,因此,自从1886年霍尔(Hall )和埃鲁特(Heroult )发明电解法生产金属铝以来,就一直被用作铝电解槽的内衬和导电阴极。最初使用的是用炭糊捣打成的整体炭素阴极;1920年出现了预焙阴极炭块,为提高抗电解质侵蚀能力,现在用煅烧无烟煤为骨料进行生产,并称之为普通阴极炭块;本世 纪50年代开始使用石墨及半石墨阴极炭块,这种材料比普通炭块导电、导热性能好,耐电解质侵蚀能力强,有较好的强度和抗热震性能;惰性阴极材料(如TiC 、NbN 、TiB 2等)、SiC 侧部材料是铝电解槽的新型阴极材料。 中国铝用阴极炭素材料的生产是与铝工业同步发展起来的,1954年第一个铝厂———抚顺铝厂投产,以后其他铝厂陆续投产建设,与其相适应的铝用炭素材料也逐步发展起来。在20世纪50年代初,吉林炭素厂年产2000t 阴极炭块及配套糊料生产线建成投产。其后,陆续建成的兰州炭素厂、上海炭素厂、山西炭素厂都生产阴极炭素材料。20世纪70年代,我国已能生产规格为400mm ×400mm 普通阴极炭块,全国的生产规模约为1.7万t (含糊 0.4万t )。20世纪80年代初贵州铝厂从日本引进了 以电煅无烟煤为主要原料生产阴极炭块和配套阴极糊料的生产线,可以生产规格为3250mm ×515 mm ×450mm 的半石墨阴极炭块及其配套半石墨阴极糊,供大型预焙电解槽使用,1992年扩建后产能达2.0万t ,其中含糊料0.6万t ,使我国阴极炭素材 料生产的装备水平、产品质量有很大提高。“七五”、“八五”期间,国家实行“优先发展铝”的方针,阴极材料的生产得到迅速发展,有30余家中小企业先后投产。20世纪90年代中期以来,全国铝用阴极材

行业标准《铝电解用石墨质阴极炭块》编制说明

YS/T 623-201X 铝电解用石墨质阴极炭块 编制说明 (送审稿) 中铝贵州分公司 2012.2.13

YS/T 623-201X铝电解用石墨质阴极炭块编制说明 (送审稿) 1、任务来源 根据工业和信息化部《关于印发2011年第二批行业标准制修订计划的通知》(工信厅科[2011] 134号)及有色标委[2011] 23号关于转发2011年第二批有色金属行业标准制(修)订项目计划的通知安排,有色行业标准《铝电解用石墨质阴极炭块》由中国铝业贵州分公司、青铜峡青鑫炭素、山东兖矿炭素、山西晋阳碳素、郑州浩宇炭素、宁夏宁平炭素、云南万盛炭素负责起草,由山西三晋炭素、方圆集团鲁山新兴炉衬材料有限公司参加起草。项目编号2011-0901T-YS,项目起始年限为2011年,完成年限为2012年。 2、主要起草单位概况与优势 中国铝业贵州分公司位于贵州省贵阳市白云区境内,离贵阳市老城区和市政府所在地—金阳新区,分别约为15公里和8公里左右。有自备的铁路和公路专用线与国铁干线和210国道相连,具有地理位置优越和交通便利的优点。现有员工8000人,各类专业工程技术人员600余人。 该公司旗下的碳素厂,早期的生产工艺和设备于上世纪八十年代全套从日本引进,是一个能生产各类阴、阳极制品的综合企业,已具有三十余年的生产经历,率先开发出各类形状和结构的预焙阳极、半石墨质阴极碳块、高石墨质系列阴极碳块、全石墨质阴极碳块、石墨化阴极碳块、各类阴极捣固糊、电极糊以及各种规格的高炉碳砖和微孔砖。现已形成年产阳极制品23万吨、阴极制品和各种冶炼炉专用材料2.5万吨的综合生产能力。 3、工作简况 计划下达后,由中铝贵州分公司负责,组织成立了起草小组,主要进行以下工作: 1)确立标准起草遵循的基本原则; 2)收集相关技术资料; 3)查阅国外先进标准; 4)确定产品主要技术内容; 5)对全国主要生产厂家的产品进行取样 6)对样品进行分析测试; 7)根据测试数据确定技术指标取值范围; 8)编写征求意见稿草案; 9)形成最终送审稿。 4、标准制定原则与标准的主要内容 4.1 标准制定遵循以下的基本原则 A、实事求是原则 按照我国自然资源、生产、使用、流通和法规等实际情况。 B、科学、合理原则 参照法国沙瓦公司的指标体系和产品标准,积极采标,做到技术先进、指标科学与合理。 C、用户为主的原则 D、和谐一致的原则 与本标准相关联的分析标准和分析方法要协调一致和衔接配套,并符合我国标准体系的

【CN110127649A】一种电解铝电解槽废旧阴极炭块的回收利用方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910373382.5 (22)申请日 2019.05.06 (71)申请人 广西纳保环境科技有限公司 地址 531500 广西壮族自治区百色市田东 县乐德路1号 (72)发明人 周佐 罗轩 秦祖赠 谢新玲 苏通明 何珍莉 李启后 (51)Int.Cl. C01B 32/05(2017.01) C25C 3/08(2006.01) C01B 7/19(2006.01) C01F 7/02(2006.01) C01D 5/08(2006.01) (54)发明名称一种电解铝电解槽废旧阴极炭块的回收利用方法(57)摘要本发明公开一种铝电解槽废旧阴极炭块的回收利用方法,该方法将铝电解槽废旧阴极炭块原料经过破碎、粉碎、球磨形成粉末后加入双氧水以除去氰化物;再加入浓硫酸反应生成氟化氢气体,通入冷凝吸收塔,用去离子水或低浓度氢氟酸溶液循环吸收后,得25%-40%的氢氟酸产品;炭粉经加NaOH中和、过滤、干燥后可作为加工新阴极的原料循环使用;最后,滤液中所含大量硫酸钠经浓缩后可得硫酸钠晶体。本发明的优点:工艺先进,优势明显,实现回收利用过程环境污染物“零”排放;经过处理后的废旧阴极炭块达到可重复利用加工新阴极炭块的目的,并将原废旧阴极炭块中的主要有害成分氟转变成高副加值氟化氢, 实现对氟的循环利用。权利要求书1页 说明书4页 附图1页CN 110127649 A 2019.08.16 C N 110127649 A

权 利 要 求 书1/1页CN 110127649 A 1.一种电解铝电解槽废旧阴极炭块的回收利用方法,其特征在于,处理过程包括以下步骤:将电解铝电解槽废旧阴极炭块原料破碎、研磨至小于45目的炭粉;在炭粉中按重量比1∶1加入浓度为30wt%的双氧水,在80℃、50~200rpm搅拌10~30min以分解氰化物以及过量双氧水;将去除氰化物的物料,按原炭粉重量的5~7倍量加入95~98wt%的浓硫酸,在120℃和100~200rpm的搅拌速度下,生成HF气体;将HF气体通入氟化氢冷凝吸收塔,用去离子水或低浓度氢氟酸循环吸收,获得浓度为25~40wt%的高浓度氢氟酸;去除氟后的炭粉降温至室温,加入浓度为40wt%NaOH水溶液至pH值为5,获得沉淀,沉淀经过滤、洗涤、在60℃烘干后得可供加工新阴极炭块的炭粉;滤液继续加浓度为40wt%NaOH溶液至pH值达7左右,经过滤、洗涤、80℃烘干后得氢氧化铝沉淀,可经1000℃煅烧后得氧化铝;上一步滤液经蒸发浓缩后,得Na2SO4·10H2O(芒硝)。 2

电解铝预焙阳极炭块焙烧质量分析

电解铝预焙阳极炭块焙烧质量分析 一、前言 我公司焙烧有54炉室和18炉室两个生产系统,焙烧炉是敞开式、w型环式炉,分别采用煤气和重油做燃料进行加热升温。54室焙烧炉结构为8火道7料箱,料箱尺寸为:3440×730×4170mm,每炉平装生块84块,有三个火焰系统每个火焰系统为18个炉室。18室焙烧炉结构为9火道8料箱,料箱尺寸为:5330×703×5240mm,每炉立装生块192块,一个火焰系统。两系统年生产能力达到8万吨。 二、制定合理的升温曲线 焙烧是炭素制品生产中的一个重要工序,生坯炭块的焙烧是生坯炭块在专门设计的加热炉内周围用填充料隔绝空气,按一定升温速度将生坯加热到1000℃---1050℃左右的生产工序。在焙烧过程中生坯炭块主要是进行粘结剂的分解和聚合反应。焙烧的升温速度、温度梯度及最高温度对阳极质量都有很大影响。 生坯炭块在焙烧过程中主要是粘结剂的焦化过程,即是沥青进行分解、环化、芳构化和缩聚等反应的综合过程。具体生坯炭块在焙烧炉内焦化过程与温度加热变化如下表。 我公司根据生坯炭块在焙烧炉内焦化的过程及54室焙烧炉室、18室焙烧炉室的结构和煤气、重油的热值计算,分别对54室焙烧炉室和18室焙烧炉室采用了252小时和168小时的加热炭块升温曲线的生产过程。移炉周期分别采用36小时和28小时。 低温预热阶段 200℃左右 制品粘结剂开始软化 中温阶段 200℃--300℃ 制品内吸附的水和化合水以及低分子烷烃被排出。 400℃ 以上变化最为突出 500℃--650℃ 碳环聚合形成半焦 高温烧结阶段 700℃以上

半焦结构分解,逐渐形成焦炭,构成乱层堆积结构基本单位的六角网状平面。 900℃以上 这种二维排列的碳原子网格进一步脱氢和收缩,以后就变成了沥青焦。 燃料生产大规格炭块和炭块平装的生产要求,及用重油作为燃料生产大规格炭块和炭块立装的生产要求,该曲线容易操作又安全,尤其在排出挥发份阶段,排出的挥发份不但能充分燃烧,焦化反映比较彻底,而且对低温炉室起到一个很好的预热作用,使系热得到合理利用,烟气进入烟斗后温度平均为200 ℃,到净化系统温度在60℃--130℃,达到技术要求,有利于净化系统对烟气的净化与排放。从产品质量取样结果分析看,理化指标和外观质量都比较好,故我公司54室焙烧炉室采用252小时加热升温曲线,18室焙烧炉室采用168小时加热升温曲线是合理的。 三、炭块变形破损原因分析及解决 生炭块经过焙烧后出下列几种废品 1.立装炭块炭碗塌陷变形 18室焙烧炉室立装炭块经焙烧后炭碗塌陷变形,导致阳极导杆不能安装。其原因: 1.1立装炭块在炉室内填充料不能将炭碗填实, 炭碗内有空隙。在焙烧炭块过程中制品处在软化阶段时,由于炭碗内有空隙炭碗处制品塌陷引起变形,造成废品。 1.2生炭块粘结剂用量偏高。 1.3振动成型压力较低。 我公司现使用纸板将装满填充料的炭碗先固定后再装炉。具体是先将填充料填满炭碗,再用根据炭碗结构尺寸制作的纸板将炭碗内的填充料固定,使立装起的炭块炭碗内被填充料填实,在焙烧过程中炭块炭碗内没有空隙就避免了炭块炭碗的变形。 2.炭块表面出现裂纹 2.1横裂:横裂是沿制品方向产生的裂纹,主要是生炭块质量偏低所引起,其原 因: 2.1.1原料煅烧温度过低,炭质原料得不到充分收缩,挥发分不能完全排除,原料理化性能达不到稳定。在焙烧进程中骨料颗粒产生大的二次收缩,则可能在炭块表面出现不规则的裂纹(网状)。 2.1.2振动成型进糊料温度低,振动时间不够。 2.1.3前后糊料的差别较大且结合不好,振动成型时造成生炭块内部结构有缺陷,虽然

铝电解槽全石墨化阴极碳块的应用

铝电解槽全石墨化阴极碳块的应用 全石墨化阴极碳块的优越性能主要表现为降低炉底压降和延长电解槽的使 用的寿命。 一、全石墨化阴极炭块试验电解槽的内衬及筑炉工艺改进。 1、在不违背电解槽三场设计原则的前提下,我们对试验槽的内衬结构进行了合理的设计优化,以增强电解槽底部隔热保温性能和减少全石墨化阴极散热率高的负面影响。 (1)在保证炉膛深度不变的前提下,在试验槽炉底增加了一层厚10mm的石棉板,并相应减少10mm厚的干式防渗料,加强了炉底保温。 (2)试验槽投入运行后,在槽壳底部和各阴极方钢出口端,增添了20mm 厚的硅酸铝纤维粘保温层,减少了槽底和阴极方钢散发的热量。 2、根据碳素公司多年来的生产经验,设计方案中,我们选用了冷捣式全石墨质阴极碳间糊进行筑炉。其筑炉方案及其它所用材料按原方案要求保持不变。 二、电解槽启动及运行情况: 1、焙烧启动: 两试验槽于2004年12月通电焙烧,其焙烧启动一切正常。均采用焦粒—石墨粉混合料(石墨粉含量30%)焙烧工艺和无效应湿法启动。用分流片进行分流控制电流上升速度与温度上升速度。起步电流21KA,瞬间冲击电压4.17V,相比其它常规槽通电时瞬间电压(5.3~6V)要低1伏多。 焙烧过程中,从测量阳极和阴极导电棒的电流分布情况得知:试验槽的电流分布十分均匀,整个焙烧过程的槽电压相对较低。全石墨化阴极炭块的电阻率低的特点已明显表露出来,均匀焙烧,对延长电解槽使用寿命有着良好的影响。 2、启动后期的管理与调整: 保持高分子比建炉膛,确保槽温缓慢有序地下降,伴随炉膛建立过程,逐步降低电压和增加保温料。在三个月非正常期将槽设定电压逐步降至4.16伏(对比槽设定电压为4.20V)。此时检测电解极距为:5~5.5cm,从启动后第2天开始,按规定检测炉底电压降。 试验槽转入非正常期运行后,由于缺乏对试验槽后期建炉膛管理上的技术及经验,试验槽运行前半年热平衡始终未能达到最佳状态,槽电压偏高,再加上基层生产操作管理上的习惯性人为干扰,给现场电解微机的正常运行及自动控制带来了不利影响,致使试验槽启动后前半年(2005年1月~8月),槽工作电压居高不下(与正常槽工作电压相当),炉膛尚未完全规整和建立,槽电流效率偏低(4月~8月平均为93%左右)。 3、2005年8月,修改完善相应的工艺技术管理方案;在试验槽槽壳外围各阴极方钢端部用包裹硅酸纤维粘的办法减少阴极方钢散热量;在2台槽壳外底部加上一层20mm硅铝毡,加强保温;加强现场生产检查与监督;管理规范一线员工不良操作习惯;尽量减少人工对现场计算机的干扰;并将试验槽设定电压按照10~20mv/次的下降规律逐渐下降,最终将其稳定在了目前最合适的最低设定电压4.16V上。试验槽达到了稳定的热平衡状态。

阴极炭块

重庆铝业环保搬迁大板锭项目 第一批“预焙槽阴极碳块及配套材料”采购项目 技术协议 买方(甲方):重庆旗能电铝有限公司 卖方(乙方):山西亮宇炭素有限公司 2011年9月

1 工程概况 重庆旗能电铝有限公司项目位于重庆市綦江县古南镇河坝村,距重庆市区约60Km,。该项目年设计产能66万吨铝型材;与之配套的炭素产品年产能34万吨;建设期为2年,一期计划于2012年下半年投产。 2工作环境条件 2.1 自然环境 年平均气温:18.7℃ 极端最高气温:44.5℃ 极端最低气温:-1.7℃ 年均降水量:1039.0mm 最大积雪深度:4cm 年平均相对湿度:78% 地震基本烈度:Ⅵ度(中国烈度) 2.2 海拔高度 设备安装厂房操作面海拔高程:265m 2.3 交通运输与通讯 1飞机场 本项目地址距离重庆飞机场约65km。 2铁路 最近的铁路货运站为綦江火车北站。铁路运输允许的最大限制尺寸应满足铁路运输2级超限的有关规定。 3厂区交通

设备进厂交通为公路进厂。 2.4 使用环境条件 ·电流正常电流强度420KA-450KA。 ·预焙槽槽壳侧面温度:200~750℃ ·预焙槽槽底温度:50~150℃ ·电解质温度:950~1000℃ ·最大磁场:150GS 3 工作内容 卖方的工作内容包括预焙槽车间的148台槽所需的3552块阴极炭块及配套糊料和侧部炭块的制造、包装、运输、现场开箱检查、验收。卖方应保证材料、文件和技术服务按合同要求的时间及内容进行,每个预焙槽系列由两栋厂房平行排列,每栋预焙槽厂房配置148台GP-420KA预焙槽。 4质量要求 4.1总的技术要求 4.1.1所有预焙槽用预焙槽阴极碳块及配套材料的正确制造,买方欢迎卖方提供优于本技术协议要求的先进、成熟、可靠的设计和制造。买方不接受带有试制性质的材料及制造技术,如果采用带有试验性质的技术,必须征得买方同意。 4.1.2预焙槽用阴极碳块及配套材料应采用先进、可靠的加工制造技术,应有良好的表面几何形状及合适的公差配合。 4.1.3所用的材料应符合有关规范的要求,且应是全新的和优质的,并满足当地环境条件的要求。外购材料须选用优质、节能、先进的产品,并有生产许可

铝电解用石墨质阴极炭块(标准状态:现行)

I C S71.100.10 Q52 中华人民共和国有色金属行业标准 Y S/T623 2012 代替Y S/T287 2005,Y S/T623 2007 铝电解用石墨质阴极炭块 G r a p h i t i f e r o u s c a t h o d e c a r b o nb l o c k f o r a l u m i n i u me l e c t r o l y s i s 2012-12-28发布2013-06-01实施

前言 本标准按照G B/T1.1 2009给出的规则起草三 本标准代替Y S/T287 2005‘铝电解用半石墨质阴极炭块“和Y S/T623 2007‘铝电解用高石墨质阴极炭块“三 本标准与Y S/T287 2005和Y S/T623 2007相比主要差异如下: 将半石墨质阴极炭块和高石墨质阴极炭块的牌号合并,并重新对各牌号产品进行了规定; 对热膨胀率指标和钠膨胀率指标进行统一,取消了电解膨胀率指标; 对真密度二耐压强度二表观密度和室温电阻率进行了修订; 删除了Y S/T287 2005中气孔率指标二B S L-2牌号以及附录A和附录B; 增加了G S-C侧部炭块牌号; 增加了侧部炭块参考指标项目三 本标准由全国有色金属标准化技术委员会(S A C/T C243)归口三 本标准负责起草单位:中国铝业股份有限公司贵州分公司二中电投宁夏能源铝业青鑫炭素有限公司二山东兖矿炭素制品有限公司二山西晋阳碳素股份有限公司二云南铝业股份有限公司二宁夏宁平炭素有限责任公司二郑州浩宇炭素材料有限公司三 本标准参加起草单位:山西三晋碳素股份有限公司二方圆集团鲁山新兴炉衬材料有限公司三 本标准主要起草人:白强二何璞睿二段学良二侯新二陈晓军二刘志祥二刘祯二席兆阳二赵伟荣二张涛二曹培峰二周昌贤二李春虎二吴建国二胡建栋二柏登成二叶乐二乔继承二陈爱民二姜浩三 本标准所代替标准的历次版本发布情况为: Y S/T287 1999二Y S/T287 2005; Y S/T623 2007三

预焙阳极产生裂纹的原因分析

预焙阳极产生裂纹的原因分析 青海桥头铝电股份有限公司(以下简称青桥铝)炭素分公司设计产能为年产12万吨铝用预焙炭阳极,生阳极以煅后石油焦和煤沥青作为主要原料,焙烧工序采用两台34室敞开式环式焙烧炉,以天然气为燃料,于2003年11月投入生产。投产7年来,裂纹缺陷在每年的废块总量中所占比例较大,因此,对预焙阳极产生裂纹的原因进行查找对提高产品质量有重大意义。 1 预焙阳极裂纹类型及其危害 预焙阳极裂纹主要分为内部裂纹和表面裂纹。顾名思义,内部裂纹产生于炭块内部,只有在取样过程中才能看见;表面裂纹产生于炭块表面,用肉眼就可以看见。内部裂纹会影响预焙阳极在电解槽上的应用效果,而裂纹扩展引起的掉块、阳极断层甚至会导致电解槽发生重大事故。表面裂纹只能作为废品处理,这将导致焙烧车间的合格率降低和生产成本的增加,直接影响到企业的经济效益。由此看来,预焙阳极产生裂纹对企业的危害比较大。 2 裂纹产生的原因分析 2.1 生阳极制造过程导致的裂纹 2.1.1 原料质量 生产炭阳极的主要原料是石油焦和煤沥青,原料的组成及性能对阳极质量的影响极大,石油焦的成分很复杂,其中部分杂质元素如硫、磷等若含量过高,则阳极脆性较大,在焙烧过程中易发生气胀、裂纹现象。实际生产中,含硫量一般不得大于1.5%。沥青组分中的甲苯不溶物是煤沥青形成粘结焦的主要成分,含量过低则游离炭含量少,焙烧时残留的炭少,孔隙得不到充分填充,会造成阳极气孔率大、强度低等缺陷,容易导致裂纹和分层,甲苯不溶物一般为28%~34%。适量的喹啉不溶物有利于提高煤沥青焦化时的残炭量,从而提高阳极的密度和机械强度,若过低,会使糊料分层,阳极焙烧时产生裂纹,喹啉不溶物一般为8%~14%左右。 另外石油焦煅烧温度不够也会导致裂纹,煅烧温度对煅后焦的质量以及炭阳极的性能影响比较大,煅烧温度影响到炭阳极在焙烧过程中的体积收缩率。如果煅烧温度偏低,石油焦在煅烧时就得不到充分的收缩,其热解缩聚反应程度不够,这样在后序焙烧过程中煅后焦颗粒就会再次发生收缩,导致炭阳极收缩率增大,焙烧时煅后焦原料不稳定而与粘结剂同步发生结构变化,容易导致炭块产生裂纹,因此煅烧温度必须控制在1250℃以上。 2.1.2 粉料用量 粉料的作用是与粘结荆沥青形成胶体填充颗粒料的孔隙并把颗粒料粘结在一起,粉料用量过多或纯度过高,形成的糊料粘结力强,弹性后效力增大,在焙烧过程中会产生大量裂纹废品;粉料用量过少或纯度过低,形成的胶料粘结力小,糊料塑性差,振动成型时易产生碳碗间贯通性大裂纹,因此,粉料用量一般控制在27%左右。 2.2 焙烧过程中产生的裂纹 2.2.1 生块放置时间过短装入炉室焙烧产生的裂纹 当炭块开始焙烧时,热量从阳极表面穿透进入内部,生块放置时间过短,成型和冷却过程引起的应力还未被释放出来,将会在阳极内部形成应力,如果这种应力超过临界值,将会产生裂纹。2009年2月份,青桥铝曾因生炭块紧张,生

铝用阴极炭块安全生产规范

铝用阴极炭块安全生产规范 1 范围 本标准规定了铝电解用阴极炭块安全生产的基本安全要求和设备设施安全作业要求等。 本标准适用于铝电解用阴极炭块生产企业的设计、施工、安装、生产和设备检修、维护中的安全管理。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 3095 环境空气质量标准 GB 4053.1 固定式钢直梯安全技术条件 GB 4053.2 固定式钢斜梯安全技术条件 GB 4053.3 固定式工业防护栏安全技术条件 GB 4053.4 固定式工业钢平台安全技术条件 GB 4387 工业企业厂内铁路、道路运输安全规程 GB 8958 缺氧危险作业安全规程 GB 8978 污水综合排放标准 GB 12348 工业企业厂界噪声标准 GB 15600 炭素生产安全卫生规程 GB 15630 消防安全标志设置要求 GB 16297 大气污染物综合排放标准 GB 18218 危险化学品重大危险源辨识 GB 50034 工业企业照明设计标准 GB/T 11651 个体防护装备选用规范 GBZ 1 工业企业设计卫生标准 AQ/T 9002 生产经营单位安全生产事故应急预案编制导则 电监[2011]23号发电企业安全生产标准化规范及达标评级标准 国电发[1999]579号汽轮机运行规程 3 基本安全要求 3.1 设计 3.1.1 新建、改建及扩建项目的安全设施,职业健康安全、环保设施,应与主体工程同时设计、同时施工、同时投入生产和使用。安全设施的投资应纳入建设项目概算。 3.1.2 建设工程的安全设施设计,应由具有相应资质的设计单位承担,必要时需经安全生产监督管理部门审查同意。安全设施设计若作重大变更,须经原设计单位同意,并报原审查部门审查同意。建设工程初步设计文件应有安全生产、职业健康、环境保护、消防专篇文件,安全卫生设计应贯穿于各专业设计之中。3.1.3 建设项目的安全设施设计应当包括主要灾害的防治措施。所确定的设施、设备、器材等应当符合国家标准和行业标准。 3.1.4 设计应技术先进,经济合理,安全可靠。应优先选用安全程度高的工艺与设备,以提高机械化与自动化水平,减轻操作者的劳动强度,减少人身危害因素。 3.1.5 对引进国外技术项目或设备配套项目的设计,应符合国家有关安全生产的法律法规。 3.1.6 厂房设计应考虑良好的通风散热、防洪防雪、采光照明等外部环境条件。 13

石墨化阴极炭块制备工艺探究

第37卷第2期 2 0 1 7年4月 黑龙江冶金 Heilongjiang Metallurgy Vol.37 No.2 April20 17石墨化阴极炭块制备工艺探究 杨健壮 (兰州资源环境职业技术学院冶金工程系,甘肃兰州730021) 摘要:本文以无烟煤为主要原料,分别配以不同比例的石油焦粉,再加人20%改质沥青,人工搅拌冷混均匀,在35 MPa压力下热模压成型成一定规格的生坯,在电阻炉中焙烧后,置于石墨化炉中进行石墨化。通过检测 炭块电阻率、密度、抗压强度等参数,探究炭块制备方法对其性能的影响。 关键词:石墨化;阴极炭块;制备 Study on the properties preparing ofgraphite cathode carbon blocks Yang Jianzhuang (1. LanzhouResources&Environment Vcc - Tech College Metallurgical Engineering Department Gansu Lanzhou 730021, China) Abstract : Select suitable anthracite as the main material, match with 20% modified pitch and differ-ent proportion petroleum coke powder, respectively. Matched material are mixed artificially at room temperature. The green samplemolding under 35 MPa pressure in hot mould. The green sampleshave been baked in resistance furnace. After that the samples have been graphitedin graphitizationfumace. Effects of preparationmethods on their properties through test parameters of resistivity, density and compressive strength. KeyWords :graphitization; cathode carbon blocks; properties preparing 高石墨化度的石墨化阴极炭块,电阻率低、膨 胀率低,抗熔盐侵蚀能力强,抗热震性能好,铝电 解槽阴极压降较低,大大降低了铝电解的单位电 耗,而且提高了电解槽的使用寿命,降低了生产成 本[1]。其主要用于现代大容量高效型铝电解槽,是阴极炭块的发展方向之一[2]。而炭块制作工艺 对其质量好坏有很大影响。本文通过对配料、混 捏与成型等工序的研究,探索提高炭块质量的工 艺条件。1无烟煤基炭块的制备 l.i原料选择 选取煅后宁夏太西煤,煅后石油焦作为基本 骨料,改质沥青为粘结剂。 1.2无烟煤基炭块的制作 参照工业试验选取合适的粒度组成,以无烟 煤为主要原料,分别配以一定比例的石油焦和20%改质沥青。阴极炭块生坯的制作过程如下: (1)配料。阴极炭块的粒度配比如表1所示。 表1炭块配比比例 试样炭块组成 〇.5~ 2 m m无烟煤0.2 ~ 0.5 m m无烟煤<0. 2 m m无烟煤<0.2 m m石油焦A全无烟煤45%10%45%0 B无烟煤+30%石油焦45%10%15%30% C无烟煤+40%石油焦45%10%5%40% D无烟煤+45%石油焦45%10%045% 收稿日期=2017 -05 -17 作者简介:杨健壮(1989 -),毕业于东北大学冶金工程专业,现工作于兰州资源环境职业技术学院,从事高炉炼铁和铝电 解方面的教学工作。 33

阴极炭块

阴极炭块 简介 阴极炭块(底块)(cathode carbon block) 以优质无烟煤、焦炭、石墨等为原料制成的炭块。用作铝电解槽的阴极。它砌筑在电解槽底部亦称底部炭块。特性阴极炭块起导电和构成电解槽内衬双重作用。铝电解生产要求阴极炭块有耐高温。耐熔盐侵蚀和导电、导热性能良好及机械强度高、抗热震性好和抗钠侵蚀性强等特性,这有利于和铝电解生产节能和槽寿命的提高。 制备 阴极炭块的种类根据制品的质量要求、选用的原料和采用工艺条件,中国对阴极炭块基本划分为普通阴极炭块、半石墨质炭块和石墨质炭块3大类。普通阴极炭块以1250~1350℃煅烧的无烟煤为主要原料。半石墨质炭块根据生产工艺不同分为两种。 一种是以优质高温电煅烧无烟煤或者,以较多的石墨碎块甚至全部用石墨碎块为骨料,成型后的生坯制品只经过焙烧(焙烧温度不超过1200℃)不再进入石墨化炉热处理,这种炭块称半石墨质炭块。 另一种用较多的易石墨化的焦炭为骨料,生制品焙烧以后再进入石墨化炉在1800~2000℃的温度下进行热处理,这种炭块称半石墨(化)炭块。前者的强度、硬度较高,后者的导电性能及整体性效果较好。石墨质炭块,以易石墨化焦为原料,其石墨化处理温度应达到2500℃左右。 半石墨质炭块与石墨炭块的区别在于制品晶格有序排列的程度的不同,即石墨化度的不同。可以用制品电阻率的大小来表示石墨化程度的高低。石墨质炭块的晶格基本完全处于有序排列的状态,电阻率小于15μΩ?m;半石墨质炭块的石墨化程度较低或只有部分石墨化,电阻率15~45μΩ?m。在工艺上表现为热处理温度,半石墨质炭块的热处理最高温度2000℃左右,石墨质炭块的石墨化处理温度为2500~2800℃。普通阴极炭块,电阻率50~60μΩ?m。石墨阴极炭块中国尚无应用。

电解槽焙烧启动要点分析

电解槽焙烧启动要点分析 前言 现在大型预焙槽的焙烧大部分采用焦粒焙烧法,焦粒焙烧相比铝液焙烧可避免铝液对槽内衬材料的冲击,同时电解质提前进入从而阻挡了铝液从炉底及侧部缝隙向外渗透。根据我们在日常的生产当中焙烧启动过程中容易出现的各种问题加以分析总结,分析出其原因并采取合适措施避免类似问题发生,通过对焙烧启动过程中阳极电流分布及电解槽槽电压变化规律研究,从理论上解释其变化原因及变化规律。 1焙烧前准备工作 1.1铺焦粒与挂阳极的要求及影响 电解槽焙烧前要求铺焦粒,对于焦粒的铺设有严格的要求,铺焦所用的焦粒粒度为1~4mm,要求铺焦平整,阳极自然下落后与焦粒充分接触,可用钢板尺检查焦粒与阳极底掌是否接触完全,对于接触面积小的应重新调整阳极导杆位置,尽可能使阳极底掌与阴极碳块接触面积较大。放下阳极后,可将阳极周围焦粒向填充不实的部位塞进去,保证阳极与阴极底掌完全接触。实际铺焦过程中经常容易出现这样的问题,作业人员为保证阳极导杆与阳极大母线之间缝隙较小,铺焦过程中往往将阳极外侧焦粒铺的比内侧稍厚一点,这样阳极碳块放下后阳极导杆向大母线方向倾斜,容易保证阳极导杆与大母线的间隙较小,但这种铺焦方式会为以后的焙烧启动工作带来麻烦,具体表现在由于阳极外侧焦粒较厚,阳极外侧接触好,通电焙烧后外侧电流就比内侧大,外侧发热量多导致冰晶石靠槽帮一侧先熔化,靠中缝侧由于发热量少中间冰晶石熔化速度慢,由于中见熔化差,不具备启动条件造成焙烧时间被迫延长情况发生。然而,由于上述的原因,导致培烧时间的延长。所以,我们根据实际的操作,把以往的这种方式改变为铺焦粒是用纱网式工具,如图: 它的利处就是:当阳极坐放在焦粒层上时,由于阳极底面高低不平一般相差5~10mm,一方面利用小而密集的圆锥焦粒体填充找平阳极底面凹凸;另一方面,阳极局部挤压焦粒层时,由于锥体之间存在较大空间,被挤压的焦粒向周围空间扩散,使阳极底掌其余部分与其它圆锥焦粒体进一步接触,有效的增加了阳极底面与焦粒层的接触面积,从而达到阳极与焦粒层充分接触的目的。

阴极炭块的特性及应用

阴极炭块的特性及处理使用 (根据百度资料整理) 一、理化特性 1、物理指标 典型值 牌号 G(浸渍) K(不浸渍) 真密度(g/cm3) 2.2 2.2 表观密度(g/cm3) 1.59 1.56 灰份(%)0.30 0.30 抗压强度(MPa)24 20 抗折强度(MPa)12 8 2、化学指标 主要组成是C、N aF、Ca F 2、冰晶石、 a- A l2O3 等。 发热值:5023kcal/kg(21MJ/kg); 化学成分(ppm): 含量43959 38780 7520 0.37 7939 238 34 45 2189 69 4 7 89.55 3、安全 废阴极中含有大量的氟化物和氰化物, 氟化物是由电解质中的氟化铝和冰晶石带入的, 废阴极碳块不能在其它方面利用和不 能随意堆存的主要原因就是由于其中含有大量的氟。氰化物主要 是从阴极棒处渗透进来空气中的氮和碳反应生成, 一般有两种化 合物, 一种是N a CN, 另一种是N a 4Fe( CN ) 6, 氰根浓度局部 最高可以达到1% 以上。要消除或降低其危害的方法有两个: 一

是在处理碳块前将其在一个充有氧化剂的池子中浸泡, 把氰化物氧化除去。另一个方法是防止其生成, 在阴极炭块阴极棒周围加入少量氧化硼, 可以有效减少氰化物生成, 据资料介绍, 可以把氰化物浓度降低至1p pm 的水平。 二、应用实践 ( 1 )掺入量为5. 44kg / t - 熟料) 的情况下完全可行, 烟气排 放低于国家排放标准( 10 mg/ m3( N ) ) 。 ( 2 ) 废阴极炭块进入流程后, 各测点氰化物的含量均不高于 0. 1ppm, 不会对人和环境造成危害。 ( 3 ) 阴极炭块的添加量为5kg / t- 熟料时, 不会影响到水泥熟料的质量。 废炭块做为烧成煤, 在企业生产过程中最好不要单独添加, 先按较小的比例( 如5% ) 添加, 根据流程出现的问题或是承受能力逐步加大添加量。 三、建议 1、利用生产线现有设备进行工业试验,判定设备能否适应物 料的性能。 2、选择合适的装备,将炭块尽可能破碎到最小,从分解炉少 量均匀掺入。