FLUENT薄板型铸造件型腔充填过程数值模拟

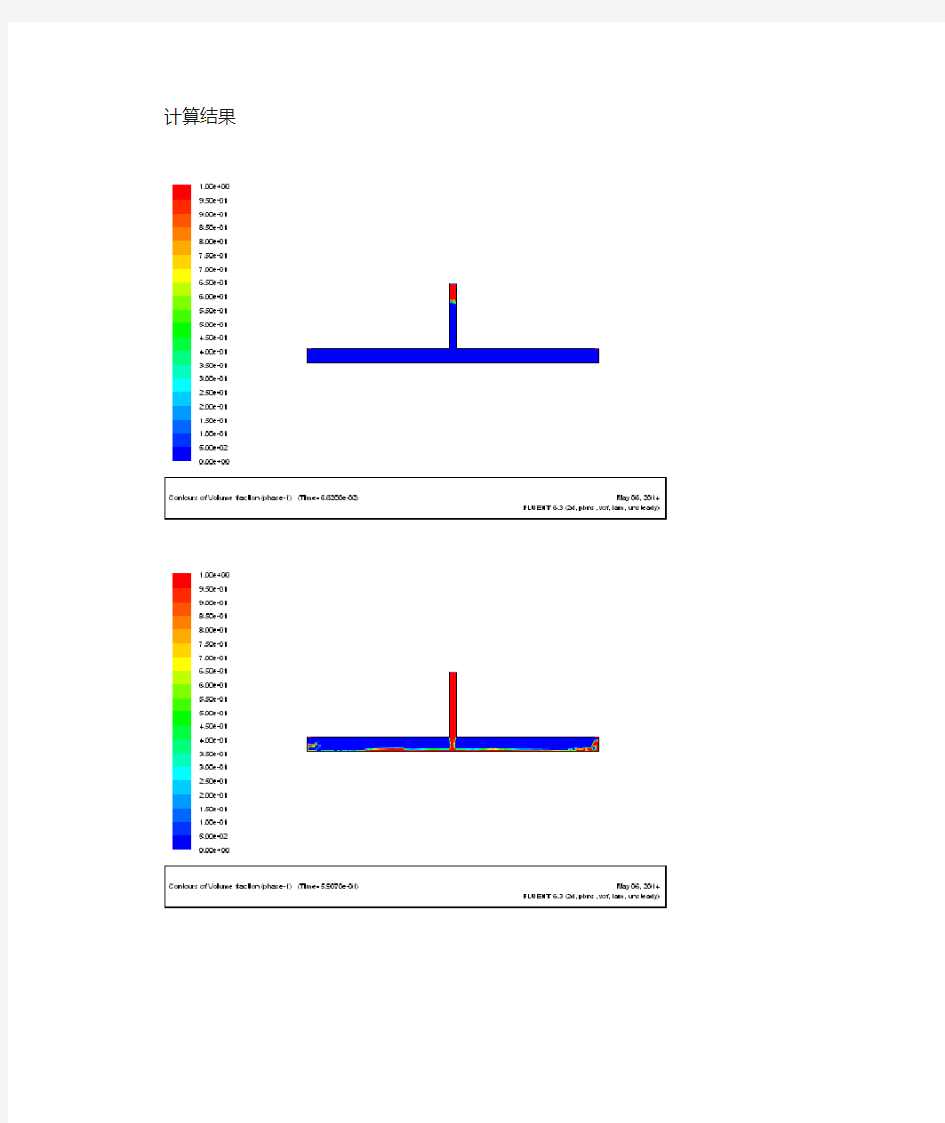

计算结果

铸造过程模拟仿真

铸造过程模拟仿真 1、概述 在铸造生产中,铸件凝固过程是最重要的过程之一,大部分铸造缺陷产生于这一过程。凝固过程的数值模拟对优化铸造工艺,预测和控制铸件质量和各种铸造缺陷以及提高生产效率都非常重要。 凝固过程数值模拟可以实现下述目的: 1)预知凝固时间以便预测生产率。 2)预知开箱时间。 3)预测缩孔和缩松。 4)预知铸型的表面温度以及内部的温度分布,以便预测金属型表面熔接情况,方便金属型设计。 5)控制凝固条件[1]。 为预测铸应力,微观及宏观偏析,铸件性能等提供必要的依据和分析计算的基础数据。作为铸造工艺过程计算机数值模拟的基础,温度场模拟技术的发展历程最长,技术也最成熟。温度场模拟是建立在不稳定导热偏微分方程的基础上进行的。考虑了传热过程的热传导、对流、辐射、结晶潜热等热行为。所采用的计算方法主要有:有限差分法、有限元法、边界元法等;所采用的边界条件处理方法有N方程法、温度函数法、点热流法、综合热阻法和动态边界条件法;潜热处理方法有:温度回升法、热函法和固相率法。 自丹麦Forsound于1962年第一次采用电子计算机模拟铸件凝固过程以来,为铸造工作者科学地掌握与分析铸造工艺过程提出了新的方法与思路,在全世界范围内产生了积极的影响,许多国家的专家与学者陆续开展此项研究工作。在铸造工艺过程中,铸件凝固过程温度场的数值模拟计算相对简单,因此,各国的专家与学者们均以铸件凝固过程的温度场数值模拟为研究起点。继丹麦人之后,美国在60年代中期开始进行大型铸钢件温度场的计算机数值模拟计算研究,且模拟计算的结果与实测温度场吻合良好;进入70年代后,更多的国家加入了铸件凝固过程数值模拟的研究行列中,相继开展了有关研究与应用,理论研究与实际应用各具特色。其中有代表性的研究人员有美国芝加哥大学的R.D.Pehlke教授、佐治亚工学院的J.Berry教授、日本日立研究所的新山英辅教授、大阪大学的大中逸雄教授、德国亚探工业大学的P.Sham教授和丹麦科技大学的P.N.Hansen教授等。我国的铸件凝固过程温度场数值模拟研究始于70年代末期,沈阳铸造研究所的张毅高级工程师与大连工学院的金俊泽教授在我国率先开展了铸造工艺过程的计算机数值模拟研究工作,虽然起步较晚,但研究工作注重与生产实践密切结合,取得了较好的应用效果,形成了我国在这一研究领域的研究特色[2]。 1988年5月,在美国佛罗里达州召开的第四届铸造和焊接计算机数值模拟会议上,共有来自10个研究单位的从事铸造凝固过程计算机数值模拟技术研究的专家和学者参加了会议组织的模拟斧锤型铸件凝固过程的现场比赛。由于该铸件在几何形状上属复杂类型,模拟计算有一定的难度。从比赛结果看,绝大部分的模拟结果与实际测温结果相吻合。此次比赛得出如下结论[8]: l)铸件凝固过程的计算机模拟达到了相当的水平,如三维自动刻分、三维模拟计算、三维温度场显示等,并产生了一些软件包,如日立公司的HICASS、丹麦的Geomesh、大阪大学的SOLAM及亚琛的CASTS等。 2)模拟计算的结果都接近实测,这说明有限差分、有限元和边界元这三种计算方法对温度场计算都能满足精度要求,同时也说明了铸件凝固过程温度场计算机模拟计算技术已趋成熟。

铸造工艺的数值模拟优化

! 收稿日期:2006-01-16;修回日期:2006-07-19 作者简介:胡红军(1976-),男,重庆工学院讲师,主要研究铸造CAD/CAE软件研究和开发。E-mail:hhj@cqit.edu.cn。 铸造工艺的数值模拟优化 胡红军,杨明波,龚喜兵,李国瑞 (重庆工学院材料科学与工程学院,重庆400050) 摘 要:为了研究和预测铸造工艺对铸件质量的影响,设置合理的军用汽车转向臂的铸造浇冒口系统和工艺参数。应用铸 造模拟软件对转向臂的三种不同工艺方案进行凝固模拟,根据凝固模拟结果显示的缺陷及内部缩松情况,提出改进工艺方案并对其进行凝固模拟,选择最佳方案应用于生产。研究表明,3#是最合理的浇冒口布置方式,最优的浇注温度825℃,浇注时间15s,采用水平分型。应用表明,铸造模拟软件能够准确地预测充型凝固过程中可能产生的缺陷,从而辅助工艺人员进行工艺优化。 关键词:凝固模拟;军用汽车转向臂;铸造工艺优化;浇冒口系统;缩孔;铸造模拟软件中图分类号:TG250.6 文献标识码:A 文章编号:1004-244X(2006)06-0051-03 Optimizationofcastingprocessesbasedoncomputernumericalsimulation HUHong-jun,YANGMing-bo,GONGXi-bing,LIGuo-rui (ChongqingInstituteofTechnology,Chongqing400050,China) Abstract:Inordertostudyandpredicttheinfluenceofcastingprocessoncastingsquality,therationalpouringsystemandprocessparametersareset.Threekindssolidificationsimulationschemehavebeenappliedwiththehelpofsimulationsoftware.Re-sultsandappearancedefectsandinnershrinkageporosityofthecastingsintrialproductionhavebeenbasedupontobringfor-warddifferenttechnologyimprovementsandselectanoptimalprojectusedinbatchproduction.Researchresultsshowthatno.3castingsstructureisreasonable,themostreasonablepouringtemperatureis825℃,pouringtimeis15s.Theapplicationshowsthatthesoftwarecanhelptechnologiststooptimizecastingprocessbyforecastingcastingdefectsduringmoldfillingandsolidi-ficationprocessesandinstructtheproductionofcasting. Keywords:solidificationsimulation;steeringarmcomponentusedinheavymilitarytruck;castingprocessoptimization;pour-ingandrisersystem;shrinkage;castingsimulationsoftware 铸造数值模拟是要通过对铸件充型凝固过程的数值计算,分析工艺参数对工艺实施结果的影响,便于技术人员对所设计的铸造工艺进行验证和优化,以及寻求工艺问题的尽快解决办法。为技术人员设计较合理的铸件结构和确定合理的工艺方案提供了有效的依据,从而避免传统的依靠经验进行结构设计和工艺制定的盲目性,节约试制成本[1-4]。 1 铸造过程充型数值模拟方法 军用汽车转向臂的几何实体造型采用UG软件建 立,在得到三维几何数据后,利用UG软件的反向出模模块,通过设定铝合金收缩率、铸件起模斜度、浇注系统的位置和分型面等,作为凝固模拟的几何模型。由于金属液充型过程数值模拟技术所涉及的控制方程多而复杂,需要根据连续性方程、动量方程及能量方程,并进 行速度场、压力场的反复迭代,计算量大而且迭代容易发散,致使其难度很大。通过不断完善数值计算方法,如有限差分法和SOLA-VOF体积函数法,开发出一些实用软件。该产品的凝固模拟就是采用MAGMA软件。作为整个模拟的核心部分,CAE的数值模拟效果最终将影响模拟的真实与否。在液态金属浇注过程中,热传导过程计算是数值模拟的主要内容。处理热传导问题采用傅里叶定律(式1),式2是根据能量守恒定律推导的方程[5-8]。 q=-λ !t !n (1)ρc!t!τ=!!x(λ!t!x)+!!y(λ!t!y)+!!z(λ!t !z)+qv (2)其中q为热流密度,λ为导热系数,t为温度(函数), n为温度传递方向上的距离,Τ 为温度,ρ为密度,c为质! 2006年11月兵器材料科学与工程 ORDNANCEMATERIALSCIENCEANDENGINEERING Vol.29No.6Nov.,2006 第29卷第6期

砂型铸造工艺流程

砂型铸造工艺流程 砂型铸造工艺流程图 制作木模-造型-熔化-浇注-落砂-冒口拆除-检验入库 熔模铸造工艺 失蜡铸造现在称为熔模铸造。这是一种很少切割或不切割的铸造工艺,是铸造行业的一项优秀技术。它被广泛使用。它不仅适用于各种类型和合金的铸造,而且可以生产出比其他铸造方法具有更高尺寸精度和表面质量的铸件,甚至复杂的、耐高温的、难以加工的、其他铸造方法难以铸造的铸件也可以通过熔模精密铸造来铸造。 熔模铸造是在古代蜡模铸造的基础上发展起来的。作为一个古老的文明,中国是最早使用这项技术的国家之一。早在公元前几百年,中国古代劳动人民就创造了这种失传的铸蜡技术,用来铸造钟鼎和具有各种精美图案和文字的器皿,如春秋时期曾侯乙墓的青铜板。曾侯乙墓雕像板的底座是多条龙缠绕在一起,首尾相连,上下交错,形成一个中间镂空的多层云纹图案。这些图案很难用普通的铸造工艺来制作,而失蜡法的铸造工艺可以利用石蜡无强度、易雕刻的特点,用普通的工具雕刻出与曾侯乙墓的雕像板相同的石蜡工艺品,然后加入浇注系统,经过上漆、脱蜡、浇注,得到精美的曾侯乙雕像板 现代熔模铸造法在20世纪40年代实际应用于工业生产当时,航空喷气发动机的发展要求制造具有复杂形状、精确尺寸和光滑表面的耐热合金部件,如叶片、叶轮和喷嘴。由于耐热合金材料难以加工,零件形状复杂,因此不可能或难以用其他方法制造。因此,需要找到一

种新的精确的成型工艺。因此,现代熔模铸造法借鉴了古代传下来的失蜡铸造法,通过对 材料和工艺的改进,在古代工艺的基础上取得了重要的发展。因此,航空工业的发展促进了熔模铸造的应用,熔模铸造的不断改进也为航空工业进一步提高性能创造了有利条件。 中国在20世纪50年代和60年代开始将熔模铸造应用于工业生产此后,这种先入为主的铸造技术得到了极大的发展,并已广泛应用于航空、汽车、机床、船舶、内燃机、燃气轮机、电信仪器、武器、医疗器械、切割工具等制造业,以及工艺品的制造。所谓的 熔模铸造工艺简单地指用易熔材料(如蜡或塑料)制作易熔模型(称为熔模或模型),在其上涂覆几层特殊的耐火涂层,干燥并硬化形成整体外壳,然后用蒸汽或温水将外壳上的模型熔化,然后将外壳放入砂箱中,在其周围填充干砂,最后将模具放入穿透式烘烤器中进行高温烘烤(例如,当使用高强度外壳时,脱模后的外壳可以不造型直接烘烤)、模具或外壳 熔模铸件尺寸精度高,一般可达CT4-6(砂型铸造CT10~13,压铸CT5~7)。当然,由于熔模铸造工艺过程复杂,影响铸件尺寸精度的因素很多,如模具材料的收缩、熔模的变形、加热和冷却过程中模壳的线性变化、合金的收缩率以及铸件在凝固过程中的变形等。因此,普通熔模铸件的尺寸精度相对较高,但其一致性仍有待提高(使用中高温蜡材料的铸件的尺寸一致性有待提高)用 压制熔体模具时,采用型腔表面光洁度高的型材,因此熔体模具的

砂型铸造的基本过程 Jun-2014

?砂型铸造的基本过程https://www.360docs.net/doc/054986673.html,/20111213/62031.html ?砂型铸造有六个基本步骤: 1) 把模样放入砂中制成一个模具。 2) 在浇注系统中把原型和砂子接合起来。 3) 把模样去掉。 4) 把模具的空隙用熔化了的金属填充起来。 5) 让金属冷却。 6) 把砂型模具敲掉取出铸件。 砂型铸造案例 项目导入:轴承座铸件的造型工艺方案。 铸件简图:轴承座如图2-1所示。 铸件材料:HT150。 体积参数:轮廓尺寸240mm′65mm′75mm,铸件重量约5kg。 生产性质:单件生产。 项目要求:确定铸件的造型工艺方案并完成造型操作。

图2-1 轴承座 将液体金属浇入用型砂捣实成的铸型中,待凝固冷却后,将铸型破坏,取出铸件的铸造方法称为砂型铸造。砂型铸造是传统的铸造方法,它适用于各种形状、大小及各种常用合金铸件的生产。套筒的砂型铸造过程如图2-2所示,主要工序包括制造模样型芯盒、制备造型材料、造型、制芯、合型、熔炼、浇注、落砂、清理与检验等。 图2-2 套筒的砂型铸造过程 铸件生产前需根据零件图绘制出铸造工艺图,铸造工艺图是在零件图上用各种工艺符号及参数表示出铸造工艺方案的图形。其中包括:浇注位置,铸型分型面,型芯的数量、形状、尺寸及其固定方法,加工余量,收缩率,浇注系统,起模斜度,冒口和冷铁的尺寸和布置等。铸造工艺图是指导模样(型芯盒)设计、生产准备、铸型制造和铸件检验的基本工艺文件。砂型铸造主要工序包括: (1) 根据零件图制造模样和型芯盒; (2) 配制性能符合要求的型(芯)砂; (3) 用模样和型芯盒进行造型和造芯; (4) 烘干型芯(或砂型)并合型; (5) 熔炼金属并进行浇注; (6) 落砂、清理和检验。 2.1.1 常用造型工模具 1. 砂箱

铸造数值模拟

铸造过程数值模拟 摘要:铸造过程数值模拟技术是当今公认材料科学的重要前沿领域。铸造过程的数值模拟是本学科发展的前沿之一,包含铸件充型、凝固过程、缩松缩孔的预测、应力场、热裂、微观组织的计算机模拟以及计算机模拟软件开发等研究内容。 关键词:数值模拟;充型过程;微观组织;应力;热裂; 计算机技术的飞速发展,已使其自电力发明以来最具生产潜力的工具之一,数字化时代正一步步向我们走来。计算机辅助设计(CAD)、计算机辅助工程分析(CAM)和计算机辅助制造(CAE)等技术在材料科学领域的应用正在不断扩大和深入,已经成为材料科学领域的技术前沿和十分活跃的研究领域。就铸造领域而言,铸造过程数值模拟已经成为计算机在铸造研究和生产应用中最为核心的内容之一,涉及铸造理论、凝固理论、传热学、工程力学、数值分析、计算机图形学等多个学科,是公认的材料科学的前沿领域。 一、铸件充型过程数值模拟的研究概况 液态金属的充型过程是铸件形成的第一个阶段, 许多铸造缺陷, 如卷气、夹渣、浇不足、冷隔及砂眼等都是在充型不利的情况下产生的。然而由于本身的复杂性, 与凝固过程相比, 充型过程计算机数值模拟技术的起步较晚。长期以来人们对充型过程的把握和控制主要是建立在大量的试验基础上的经验准则。从20世纪80年代开始, 在此领域进行了大量的研究, 在数学模型的建立、算法的实现、计算效率的提高以及工程实用化方面均取得了重大突破。 许多铸造缺陷如卷气、夹杂、缩孔等都与液态金属的充型过程有关。为了控制充型顺序和流动方式,对充型过程进行数值模拟非常必要。其研究多数以SOLA—VOF法为基础,引人体积函数处理自由表面,并在传热计算和流量修正等方法进行研究改进。有的研究在对层流模型进行大量实验验证之后,用K一£双方程模型模拟铸件充型过程紊流现象。 目前,虽然已研究了许多算法,如并行计算法、三维有限单元法等,但最好的算法仍然没有找到。常用的网格划分为矩形单元(2D)或正交平行六面体(3D)。日本的I.Ohnaka等人提出了无结构非正交网格,这种技术是通向较高精度充型模拟的可能途径之一。砂型铸造的充型模拟研究在铸造过程计算机模拟中占主导地位,然而消失模铸造、金属型铸造等充型模拟的研究工作已经开始。充型模拟的另一发展趋势是浇注系统辅助设计,R.McDavid和J.Dantzig在这方面进行了尝试,并取得了一定的成果。 二、缩松和缩孔预测的数值模拟研究概况 铸件缩松、缩孔形成的模拟预测是铸件充型凝固过程模拟软件的主要功能之一。目前国内外常用的凝固模拟软件中均提供了多种判据用于铸件缩松、缩孔的预测.但是,大多数判据均是在用于铸钢件或不含石墨的铸造合金时比较有效。由于石墨铸铁凝固时析出比体积较大的石墨。因此其体积变化较铸钢等复杂得多,必须采用专门的判据。 铸钢件缩松、缩孔预测判据经过多年的发展,从最初的定性温度场热节法,发展到后来的E.Niyama提出的G/R1/2法,再到后面的流导法、固相率梯度法等定量预测方法,无论从精度还是从使用范围看,均达到了较高的水平,可以有效地预测铸件钢中的缩松、缩孔。 而铸铁件,特别是球墨铸铁件缩松、缩孔的预测一直缺乏可靠有效的判据。1994年,李嘉荣等在大量试验的基础上提出了球墨铸铁缩松、缩孔形成预测的“收缩膨胀动态叠加法(DECAM)”,该法基于Fe—C平衡相图,用杠杆原理计算凝固过程中收缩和膨胀量,将收缩和膨胀量进行叠加,可以预测球墨铸铁件缩松、缩孔的形成.李文珍等在进行球墨铸铁微观

铸造模拟

三个基本问题 1)什么是金属材料制备工艺? 通过一定的生产流程,获得可以作为工业或工程中使用的金属材料或者构件,这个过程称之为金属材料制备与加工。 2)什么是金属材料制备工艺的计算机模拟? 根据用户要求,基于一定的判据设计的制备与加工工艺过程,建立起数学物理模型,在计算机上进行造型、运算,并将得到的成千上万的数据综合在一起逼近研究对象的全貌,表达出成分工艺组织性能的演变规律,用形象的图形或者动画形式,显示出这些过程的直观画面称之为计算机模拟。 3)为什么进行金属材料制备工艺的计算机模拟? 基本的加工工艺 1)铸造,凝固成形,液固相变。 2)焊接,凝固成形,液固相变,热影响区晶粒长大。 3)压力加工,固态成形,固态相变。 4)热处理,固态相变。 5)冷成形模拟 模拟的框架1)前处理,造型,数据输入等 2)计算,算法的优化 3)后处理,模拟结果输出,判据函数 4)数据库 模拟具有实时性,模拟的准确性取决于模型的精度。 开展工艺模拟的目的 1)优化现有工艺 2)进行模具与新工艺设计 3)缩短设计、试制和生产周期,降低成本 4)工艺的可视化,工程师和模拟工作者之间能够共同分析出达到最佳工艺的判据标准 5)机理性分析 热加工过程的结果成型和改性:使材料的成分、组织、性能最后处于最佳状态 热加工工艺设计根据所要求的组织和性能,制定合理的热加工工艺,指导材料的热加工过程热加工工艺设计存在的问题 复杂的高温、动态、瞬时过程:难以直接观察,间接测试也十分困难 建立在“经验”、“技艺”基础上 解决方法 热加工工艺模拟技术:在材料热加工理论指导下,通过数值模拟和物理模拟,在实验室动态仿真材料的热加工过程,预测实际工艺条件下的材料的最后组织、性能和质量,进而实现热加工工艺的优化设计 热加工过程模拟的意义 认识过程或工艺的本质,预测并优化过程和工艺的结果(组织和性能) 与制造过程结合,实现快速设计和制造 热加工过程模拟的部分商业软件 铸造PROCAST, SIMULOR 锻压DEFORM, AUTOFORGE, SUPERFORGE 通用MARC, ABAQUS, ADINA, ANSYS 三种传热方式:热对流,热传导,热辐射。

基于Fluent的三通管数值模拟及分析

第40卷第2期 当 代 化 工 Vol.40,No. 2 2011年2月 Contemporary Chemical Industry February,2011 收稿日期: 2010-08-17 作者简介: 魏显达(1983-),男,硕士,黑龙江北安人,2007年毕业于大庆石油学院电子信息工程,研究方向:塔顶流出系统的腐蚀与防 基于 Fluent 的三通管数值模拟及分析 魏显达,王为民, 徐建普 (辽宁石油化工大学石油天然气工程学院, 辽宁 抚顺 113001) 摘 要:Fluent 软件作为流体力学中通用性较强的一种商业CFD 软件应用范围很广。通过利用Fluent 计算流体动力学(CFD)的软件,对石油工业系统中常见的三通管内部流体进行了模拟分析,得到了三通管内在流体流动时的速度、压力和温度场分布图,为石油管道中的流体输送提供了理论依据。 关 键 词:Fluent;三通管;模拟分析;分布图 中图分类号: TQ 018 文献标识码: A 文章编号: 1671-0460(2011)02-0165-03 Numerical Simulation and Analysis of Fluid in Three-way Connection Pipe Based on Fluent Software WEI Xian-da ,WANG Wei-min ,XU Jian-pu (Institute of Petroleum and gas engineering , Liaoning Shihua University, Liaoning Fushun 113001,China ) Abstract : As a commercial CFD software with good universality, the Fluent software has been used extensively. In this paper, Simulation analysis on fluid in the three-way connection pipe of the oil industry was carried out by the software of fluid mechanics computation .Then distribution graphs of velocity , pressure and temperature of fluid in the three-way pipe were gained ,which can offer theoretical basis on fluid transportation in the petroleum pipeline. Key words : Fluent three-way ;Connection pipe ;Simulation analysis ;Distribution graphs Fluent 是目前国际上比较流行的商用CFD 软件包,在美国的市场占有率为60%,广泛应用于流体、热传热和各种化学反应等有关工业。软件包括前处理器(利用Gambit 进行物理建模、网格划分和划定边界层条件)、求解器(根据专业条件不同,采用不同的求解器,并规定物性、外部工作环境和进行数值迭代)和后处理器(把一些数据可视化,满足用户的特定要求)。 三通管在石油工业中应用广泛,采用传统的设计开发方法,存在经济成本高,研发周期长等缺陷,耗费大量的人力、物力 [1-2] 。应用CFD 软件,能够在 相对较短的设计周期内,较低的成本运行下,准确模拟流动具体过程,如速度场、压力场和温度场等的时变特性等。CFD 技术已经成为不可缺少的设计手段。 本文利用Fluent 的超强数值计算和分析能力对三通管道内原油流动时的速度、压强和温度场进行了数值模拟和分析,为石油管道中的流体输送提供了可靠的理论依据。 1 数学模型的建立和分析 输油管道管中,原油在三通管内的流动属于湍流,简化方程管道内的流体流动满足质量守恒、动量守恒、能量守恒、状态方程等。 连续性方程(连续性方程式质量守恒定律在流体力学中的表现形式)在直角坐标系下表示为((1)方程) [3-5] : 0)()()(=??+??+??+??z y x t z y x νννρρρρ (1) 式中:V x ,V y ,V z 是速度矢量ν在x 、y 和z 轴方向的分量,t 是时间,ρ是密度。 最常用的湍流求解模型是标准k -ε湍流模型。它需要求解湍动能k ((2)方程)和耗散率ε((3)方程),具体如下所示: Y G G x x M b k i t i k t k ?+++??+??=ρεσμρ μ)[(d d (2) K K k t C G C G C x x b K i t i εμρεσμερεεε2 231)(])[(d d ?++??+??= (3)

铸造模拟软件讲解

PROCAST ProCAST由法国ESI公司开发的综合的铸造过程软件解决方案,有20多年的历史,提供了很多模块和工程工具来满足铸造工业最富挑战的需求。基于强大的有限元分析,它能够预测严重畸变和残余应力,并能用于半固态成形,吹芯工艺,离心铸造,消失模铸造、连续铸造等特殊工艺。 procast 百科名片 ProCast软件界面 ProCAST由法国ESI公司开发的综合的铸造过程软件解决方案,有20多年的历史,提供了很多模块和工程工具来满足铸造工业最富挑战的需求。基于强大的有限元分析,它能够预测严重畸变和残余应力,并能用于半固态成形,吹芯工艺,离心铸造,消失模铸造、连续铸造等特殊工艺。 目录 适用范围材料数据库 模拟分析能力 分析模块 ProCAST特点 模拟过程 展开 适用范围 材料数据库 模拟分析能力 分析模块 ProCAST特点 模拟过程 展开 ProCast应用(10张) 编辑本段适用范围 ProCAST适用于砂型铸造、消失模铸造、高压铸造、低压铸造、重力铸造、

软件操作界面 倾斜浇铸、熔模铸造、壳型铸造、挤压铸造、触变铸造、触变成形、流变铸造。由于采用了标准化、通用的用户界面,任何一种铸造过程都可以用同一软件包ProCAST进行分析和优化。它可以用来研究设计结果,例如浇注系统、通气孔和溢流孔的位置,冒口的位置和大小等。实践证明,ProCAST可以准确地模拟型腔的浇注过程,精确地描述凝固过程。可以精确地计算冷却或加热通道的位置以及加热冒口的使用。 编辑本段材料数据库 ProCAST可以用来模拟任何合金,从钢和铁到铝基、钴基、铜基、镁基、镍基、钛基和锌基合金,以及非传统合金和聚合体。ESI旗下的热物理仿真研究开发队伍汇集了全球顶尖的五十多位冶金、铸造、物理、数学、计算力学、流体力学和计算机等多学科的专家,专业从事ProCAST和相关热物理模拟产品的开发。得益于长期的联合研究和工业验证,使得通过工业验证的材料数据库不断地扩充和更新,同时,用户本身也可以自行更新和扩展材料数据。除了基本的材料数据库外,ProCAST还拥有基本合金系统的热力学数据库。这个独特的数据库使得用户可以直接输入化学成分,从而自动产生诸如液相线温度、固相线温度、潜热、比热和固相率的变化等热力学参数。 编辑本段模拟分析能力 ProCAST可以分析缩孔、裂纹、裹气、冲砂、冷隔、浇不足、应力、变形、模具寿命、工艺开发及可重复性。ProCAST几乎可以模拟分析任何铸造生产过程中可能出现的问题,为铸造工程师提供新的途径来研究铸造过程,使他们有机会看到型腔内所发生的一切,从而产生新的设计方案。其结果也可以在网络浏览器中显示,这样对比较复杂的铸造过程能够通过网际网络进行讨论和研究。 编辑本段分析模块 ProCAST是针对铸造过程进行流动一传热一应力耦合作出分析的系统。它主要由8个模块组成:有限元网格划分MeshCAST基本模块、传热分析及前后处理(Base License)、流动分析(Fluid flow)、应力分析(Stress)、热辐射分析(Radiation)、显微组织分析(Micromodel)、电磁感应分析(Electromagnetics)、反向求解(Inverse),这些模块既可以一起使用,也可以根据用户需要有选择地使用。对于普通用户,ProCAST应有基本模块、流动分析模块、应力分析模块和网格划分模块。 1)传热分析模块 本模块进行传热计算,并包括ProCAST的所有前后处理功能。传热包括

应用FLUENT进行射流流场的数值模拟

应用FLUENT进行射流流场的数值模拟 谢峻石何枫 清华大学工程力学系 一.引言 射流是流体运动的一种重要类型,射流的研究涉及到许多领域,如热力学、航空航天学、气象学、环境学、燃烧学、航空声学等。在机械制造与加工的过程中,就经常利用压缩空气喷枪喷射出高速射流进行除尘、除水、冷却、雾化、剥离、引射等。在工业生产中,改善气枪喷嘴的设计,提高气枪的工作效率对于节约能源具有重大的意义。 FLUENT是目前国际上比较流行的商用CFD软件包,它具有丰富的物理模型、先进的数值方法以及强大的前后处理功能,在航空航天、汽车设计、石油天然气、涡轮机设计等方面都有着广泛的应用。本文的工作就是将FLUENT应用于喷嘴射流流场的数值模拟,使我们更加深刻地理解问题产生的机理、为实验研究提供指导,节省实验所需的人力、物力和时间,并对实验结果的整理和规律的得出起到很好的指导作用.。 二.控制方程与湍流模式 非定常可压缩的射流满足如下的N-S方程: (1) 上式中,是控制体,是控制体边界面,W是求解变量,F是无粘通量,G是粘性通量,H是源项。

采用二阶精度的有限体积法对控制方程进行空间离散,时间离散采用Gauss-Seidel隐式迭代。 FLUENT软件包中提供了S-A(Spalart-Allmaras),K-(包括标准K-、RNG K-和Realizable K-),Reynolds Stress等多种湍流模式,本文在大量数值实验的基础上,亚音速射流选择RNG K-湍流模式,超音速射流选择S-A湍流模式。 三.算例分析 (一)二维轴对称亚声速自由射流 计算了一个出口直径为3mm的轴对称收缩喷嘴的亚声速射流流场,压比为1.45。外流场的计算域为20D×5D(见图1)。 图1 计算域及网格示意图 图2显示的是速度分布,图3、图4分别显示了轴线上的速度分布以及截面上的速度分布计算值与实验值的比较。从图中可以看出,亚声速自由射流轴线上的速度核心区的长度约为5~6D,计算值与实验值吻合的比较一致,证明RNG k-湍流模式适合于轴对称亚音速自由射流的数值模拟。

Fluent数值模拟步骤

Fluent数值模拟的主要步骤 使用Gambit划分网格的工作: 首先建立几何模型,再进行网格划分,最后定义边界条件。 Gambit中采用的单位是mm,Fluent默认的长度是m。 Fluent数值模拟的主要步骤: (1)根据具体问题选择2D或3D求解器进行数值模拟; (2)导入网格(File-Read-Case),然后选择由Gambit导出的msh文件。 (3)检查网格(Grid-Check),如果网格最小体积为负值,就要重新进行网格划分。(4)选择计算模型(Define-Models-Solver)。(6) (5)确定流体的物理性质(Define-Materials)。 (6)定义操作环境(Define-Operating Conditions)。 (7)指定边界条件(Define-Boundary Conditions )。 (8)求解方法的设置及其控制(Solve-Control-Solution)。 (9)流场初始化(Solve-Initialize)。 (10)打开残插图(Solve-Monitors-Residual)可动态显示残差,然后保存当前的Case和Data文件(File-Writer-Case&Data)。 (11)迭代求解(Solve-Iterate)。 (12)检查结果。 (13)保存结果(File-Writer-Case&Data),后处理等。 在运行Fluent软件包时,会经常遇到以下形式的文件: .jou文件:日志文档,可以编辑运行。 .dbs文件:Gambit工作文件,若想修改网格,可以打开这个文件进行再编辑。 .msh文件:Gambit输出的网格文件。 .cas文件:是.msh文件经过Fluent处理后得到的文件。 .dat文件:Fluent计算数据结果的数据文件。 三维定常速度场的计算实例操作步骤 对于三维管道的速度场的数值模拟,首先利用Gambit画出计算区域,并且对边界条件进行相应的指定,然后导出Mesh文件。接着,将Mesh文件导入到Fluent求解器中,再经过一些设置就得到形影的Case文件,再利用Fluent求解器进行求解。最后,可以将Fluent 求解的结果导入到Tecplot中,并对感兴趣的结果进行进一步的处理。

铸造过程的数值模拟

铸造过程的数值模拟 1零件分析 本次铸造过程的数值模拟所用的零件为方向盘,该零件结构复杂,并且在实际使用过程 中,需要承受较大的扭转力,因此选用镁合金并采用压铸工艺。此项工作需要在方向盘上建 立合适的浇注系统和溢流槽,进行充型模拟,得到合理的压铸方案。在建立浇注系统之前,需要合理选择分型面,然后选择浇注系统的内浇口位置,待浇注系统建立好之后,进行一次预模拟,从而确定溢流槽的数量和位置。 2工艺设计 2.1浇注系统 该铸件的分型面为铸件的最大截面,选定的浇注系统在铸件上的位置如下图所示。 rr 口斗+带〒 *”斗-T 已知数据有:压室直径60mm,压室速度0.1m/s-3m/s,铸件材料AM50A,方向盘质量 595g,压射温度685C。 查表取值:AM50A 镁合金密度1.75g/cm3;充填时间t= 0.05s;内浇口厚度b=2.5mm ; 取充填速度v仁50m/s。 铸件的体积v= — = —95 =340000mm 3; P 1.75 根据经验,可以取溢流槽的体积为铸件体积的10%,则溢流槽的体积v^ 34000mm3。 计算内浇口面积(V铸件+ V溢流槽) vt 二340 34 -50 0.05二149.6 2 mm

内浇口宽度 s c 2 b 冲头速度 4v 1s 4x 50 x149.6 “ , V ? 2 2 2.65 m / s nd 兀汽60 横浇道选用等宽横浇道 厚度 bh=10mm ,斜度10°,宽度B=( 1.25-3)An/bh ;圆角半径 r=2mm ,横浇道宽 2 度为 30mm 。增压时间 k=1.5s ,: =0.005 t = k : b 1.5 0.005 9 = 0.0675s 直浇道的设计 因为压室直径为60mm ,因此可以将直浇道与压室相连处的直径设计为 60mm ,直浇道 的高度为40mm ,拔模斜度为5 °。 2.2排溢系统 根据前面所述,溢流槽的总体积设计为铸件总体积的 10%,则v^ 34000mm 3。并且 设计三个溢流槽,分布在方向盘的圆周上,具体位置根据铸件最后充型位置确定。 根据经验和查表,溢流槽的桥部的尺寸与内浇道的尺寸的差距不宜过大, 因此选取溢流 槽的尺寸为 A=30mm , B=35mm , H=12mm ,a=9mm , b=22mm , c=1mm ,溢流槽桥部厚度 为h=1.3mm 。则溢流槽的仓部体积和为 v 溢=3 ^B_H = 3 30 35 37800mm 3。 149.6 治 30 mm

fluent模拟基本步骤及注意事项

二维模拟: 一、模拟类型: 1、 大区域空间速度场模拟 计算区域大小设置:迎风面是建筑长度的3倍,背风面是建筑长度的12倍,两侧面是建筑宽度的3倍,高度是建筑高度的4倍。 根据相似理论:l C -几何比例尺 速度比例尺:2 10l C C =υ 风量比例尺:2520l l Q C C C C =?=υ 热量比例尺: 250l T Q C C C Cq =?=? 2、 建筑户型温度场、速度场模拟 二、基本操作步骤及注意事项: A gambit 建模 1、 建模: 方法一:直接在GAMBIT 建模; 方法二:CAD 导入gambit ; 1) 在CAD 中用PL 线将户型的基本构造画出来,创建为面域; 2) 输入命令acisoutver ,把‘70’修改为‘30’。 3) “文件”——“输出”——sat 文件 4) 在gambit 中导入Acis 文件 注意:在用PL 线构画户型时,在进口和出口边界(窗户、内户门),要各边界端点连续画线。 2、 划分网格: Interval Size :50 3、 设置边界条件 内部开口边界(门)设置为internal ,房间相邻墙壁设置为Wall 4、 保存文件,并输出mesh 文件 B 导入fluent 计算: 1、 导入mesh 文件 2、 检查网格 3、 设置单位 gambit 里可以缩小建筑比例建模,在fluent 中设置单位恢复原模型。 4、 选择计算模型 5、 设置材料类型 6、 设置边界条件 7、 设置模拟控制条件 8、 边界初始化

9、设置监视窗口 10、设置迭代次数进行计算 11、结果显示 12、保存文件 三、需解决问题: 1、湍流强度等计算; 2、层流湍流界定问题; 3、壁面湿度设置问题; 四、待提高部分: 1、户型流场模拟时,墙壁考虑采用双钱; 2、南京理工校区原始模型(不简化)模拟; 3、三维模型模拟; 五、

实体入水FLUENT模拟过程_包括划分网格方法

实体入水模拟过程 3.2.1利用GAMBIT建立计算模型 1)启动GAMBIT,打开对话框如图3.2.1选择工作目录为D:\GAMBIT working。 图 3.2.1 2)首先建立等边三角形,单击Geometry Vertex Create Real Vertex,在Create Real Vertex面板的x、y、z坐标输入(0,0,0),单击Apply按钮生成第一个点,按同样的方法建立点(0.4,0,0)。然后单击Geometry Edge Create Straight Edge,在Create Straight Edge面板中选择点1与点2,连接这两点省成线段。如图3.2.2 图3.2.2 3)单击Edge面板中的Move/Copy Edges按钮,打开如图3.2.3的面板,选择线段1,单击copy按钮,并选择Operation为Rotate,在Angle栏输入60,其他保持默认,单击Apply 按钮。即旋转复制生成第二条线段。

图3.2.3 4)剩下的一条线段只需连接右侧两点即可,如图3.2.4所示。 图3.2.4 5)创建三角形面。单击Geometry Face Create Face from Wireframe,在Create Face from Wireframe面板中利用鼠标左键框选等边三角形的三条边,然后单击Apply按钮创建面。 6)由于三角形面域的位置不对,所以还要对其位置进行调整。首先需将其旋转210度。单击Face面板中的Move/Copy Faces按钮,在Move/Copy Faces面板中,选择面1(face.1),单击Move并选择Operation为Rotate,在Angle栏输入210,其他保持默认,单击Apply 按钮。其次,需要将三角形平移,在Move/Copy Edges面板中选择面1(face.1),单击Move 并选择Operation为Translate,在x与y栏分别输入3和8.4,单击Apply按钮完成平移操作,此时的视图窗口如图3.2.5所示。

加工过程的数值模拟作业

材料加工数值模拟 论文 专业:材料加工 姓名:闫禹伯 学号:2013432109

目录

第一章.铸造过程的数值模拟分析 传统铸件的生产是根据经验确定铸造工艺,先试浇铸,检验试样是否存在浇铸缺陷,如有则修改工艺方案,然后重复上述过程,直至获得合格铸件。由于这种方法必须在浇铸后才能对铸件工艺是否合理进行评价,因而该方法存在设计周期长、生产成本高、效率低等缺点;而且得到的往往不是最终铸造工艺,对于大型或复杂形状铸件该缺点显得更加突出。铸造CAE模拟技术是利用计算机技术来改造和提升传统铸造术,对降低产品的成本、提高铸造企业的竞争力有着不可替代的作用。 一.铸造过程数值模拟的发展现状 计算机技术的飞速发展,已使其自电力发明以来最具生产潜力的工具之一,数字化时代正一步步向我们走来。计算机辅助设计(CAD)、计算机辅助工程分析(CAM)和计算机辅助制造(CAE)等技术在材料科学领域的应用正在不断扩大和深入,已经成为材料科学领域的技术前沿和十分活跃的研究领域。就铸造领域而言,铸造过程数值模拟已经成为计算机在铸造研究和生产应用中最为核心的内容之一,涉及铸造理论、凝固理论、传热学、工程力学、数值分析、计算机图形学等多个学科[1-5],是公认的材料科学的前沿领域。 铸造过程数值模拟技术经过了四十年的发展历程,其间,从简单到复杂、从温度场发展到流动场、应力场,从宏观模拟深入到微观领域,从普通的重力铸造拓展到低压、压铸等特种铸造,从实验室研究进入到工业化实际应用。特别是近些年来,在包括计算机硬件、软件、信息处理技术以及相关学科的强有力的支持下,数值模拟技术在人类社会的各个领域得到了广泛的应用,取得了长足的进步。如果说10年前,大多数铸造技术人员对模拟仿真技术还抱有观望、怀疑的态度的话,那么10年后的今天,已有众多的企业纷纷采用数值模拟技术,应用于实际生产。目前欧美日等西方发达国家的铸造企业普遍应用了模拟技术,特别是汽车铸件生产商几乎全部装备了仿真系统,成为确定工艺的固定环节和必备工具。上世纪90年代中后期以来,国内铸造厂家逐渐认识到其重要性,纷纷引入该技术,目前已有超过200家铸造企业拥有模拟仿真手段,在实际生产中起到了较为

砂型铸造实习报告

砂型铸造实习报告 篇1:砂型铸造实习报告钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。砂型铸造所用铸型一般由外砂型和型芯组合而成。为了提高铸件的表面质量,常在砂型和型芯表面刷一层涂料。涂料的主要成分是耐火度高、高温化学稳定性好的粉状材料和粘结剂,另外还加有便于施涂的载体(水或其他溶剂)和各种附加物。 铸造分类铸造分类主要有砂型铸造和特种铸造两大类。 1 普通砂型铸造,利用砂作为铸模材料,又称砂铸,翻砂,包括湿砂型、干砂型和化学硬化砂型3类,但并非所有砂均可用以铸造。好处是成本较低,因为铸模所使用的沙可重复使用;缺点是铸模制作耗时,铸模本身不能被重复使用,须破坏后才能取得成品。 2特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、壳型铸造、负压铸造、实型铸造、陶瓷型铸造,消失模铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。 砂型材料 制造砂型的基本原材料是铸造砂和型砂粘结剂。最常用

的铸造砂是硅质砂。硅砂的高温性能不能满足使用要求时则使用锆英砂、铬铁矿砂、刚玉砂等特种砂。为使制成的砂型和型芯具有一定的强度,在搬运、合型及浇注液态金属时不致变形或损坏,一般要在铸造中加入型砂粘结剂,将松散的砂粒粘结起来成为型砂。应用最广的型砂粘结剂是粘土,也可采用各种干性油或半干性油、水溶性硅酸盐或磷酸盐和各种合成树脂作型砂粘结剂。砂型铸造中所用的外砂型按型砂所用的粘结剂及其建立强度的方式不同分为粘土湿砂型、粘土干砂型和化学硬化砂型3种。 1.粘土湿砂型 以粘土和适量的水为型砂的主要粘结剂,制成砂型后直接在湿态下合型和浇注。湿型铸造历史悠久,应用较广。湿型砂的强度取决于粘土和水按一定比例混合而成的粘土浆。型砂一经混好即具有一定的强度,经舂实制成砂型后,即可满足合型和浇注的要求。因此型砂中的粘土量和水分是十分重要的工艺因素。 优点:①粘土的资源丰富、价格便宜。②使用过的粘土湿砂经适当的砂处理后,绝大部分均可回收再用。③制造铸型的周期短、工效高。④混好的型砂可使用的时间长。⑤砂型舂实以后仍可容受少量变形而不致破坏,对拔模和下芯都非常有利。 缺点:①混砂时要将粘稠的粘土浆涂布在砂粒表面上,需要使用有搓揉作用的高功率混砂设备,否则不可能得到质量良好的型砂。②由于型砂混好后即具有相当高的强度,造