塔器强度校核

轴强度校核

1?轴I的强度校合 (1)求作用在齿轮上的力 F ri F t1tan20 3381.3 tan 20 1230.69N (2)求轴承上的支反力 (1)画受力简图与弯矩图 V 根据第四强度理论且忽略键槽影响 M 70MPa F ti 2T i d i 2 138633 82 3381.30N 垂直面内:F NV1 917N F NV2314N 水平面内:F NH1 2518N F NH2 863N 1

9.2 10 6 F a F t tan 9967 tan 14 2485N (2)求轴承上的支反力 水平面内: F NV 1 (85 118 97) F r3 97 F 「2 (118 97) F a3 号 求得 F NV 1 162N F NV2 (85 118 97) F r3 (118 85) F a F r2 85 W 3 旦) 32 (M M 2 °.7叮 2 , (1)求作用在齿轮上的力 F t2 F t1 3381.30N F r2 F r1 1230.69N F t3 2T n 2 588023 9967N d 3 118 F r3 F tan a . cos 9967 tan 20 cos14.6 所以轴的强度足够 2.校合轴II 的强度 3739N cal 1.93 105 10 3 9.2 10 6 25.69Mpa 1 70MPa ca2 2.34 105 10 3 3 0.1 0.045 20.69Mpa 1 70MPa

32 F NHI (85 118 97) F t2 (118 97) F t3 97 求得 F NH 1 =5646N F NH 2 (85 118 97) F t3 (85 118) F t 2 85 求得 F NH 2 =7700N (2) 画受力简图与弯矩图 I MV I (4)按弯扭合成应力校核轴的强度 在两个轴承处弯矩有最大值,所以校核这两处的强度 求得F N V2 垂直面内: -2670N 51 % t ------------------------- 1 t3 「r~3 J “ r ■皂 F L : f TT*r I H I 1 N “ iHt .................... mu R t ^r-TrrrnTfH iE ■mi F t3 [irnrrmTrnrr ^ f 卜 NHff NHi? F" NV1 M 2 ( T)2 ca 70MP a 3

轴的强度校核方法

第二章 轴的强度校核方法 2.2常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0 ≥[]T T T d n P W T ττ≤2.09550000≈3 =[]T τ

空心轴扭转强度条件为: d d 1 = β其中β即空心轴的径1d 与外径d 之比,通常取β=0.5-0.6 这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=2.475kw ,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475 .2112110 min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm ][7.1][≤1-0σσσ== W M ca

机械设计强度计算

第3章 剪切和挤压的实用计算 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 剪切和挤压的强度计算

剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2F F Q = 图3-2 由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。在这种计算方法中,假设应力在剪切面内是均匀分布的。若以A 表示销钉横截面面积,则应力为 A F Q =τ (3-1) τ与剪切面相切故为切应力。以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。 当F 达到b F 时的切应力称剪切极限应力,记为b τ。对于上述剪切试验,剪切极限应力为 A F b b 2= τ 将b τ除以安全系数n ,即得到许用切应力

轴结构设计和强度校核

一、轴的分类 按承受的载荷不同, 轴可分为: 转轴——工作时既承受弯矩又承受扭矩的轴。如减速器中的轴。虚拟现实。 心轴——工作时仅承受弯矩的轴。按工作时轴是否转动,心轴又可分为: 转动心轴——工作时轴承受弯矩,且轴转动。如火车轮轴。 固定心轴——工作时轴承受弯矩,且轴固定。如自行车轴。虚拟现实。 传动轴——工作时仅承受扭矩的轴。如汽车变速箱至后桥的传动轴。 固定心轴转动心轴

转轴 传动轴 二、轴的材料 轴的材料主要是碳钢和合金钢。钢轴的毛坯多数用轧制圆钢和锻件,有的则直接用圆钢。 由于碳钢比合金钢价廉,对应力集中的敏感性较低,同时也可以用热处理或化学热处理的办法提高其耐磨性和抗疲劳强度,故采用碳钢制造尤为广泛,其中最常用的是45号钢。 合金钢比碳钢具有更高的力学性能和更好的淬火性能。因此,在传递大动力,并要求减小尺寸与质量,提高轴颈的耐磨性,以及处于高温或低温条件下工作的轴,常采用合金钢。 必须指出:在一般工作温度下(低于200℃),各种碳钢和合金钢的弹性模量均相差不多,因此在选择钢的种类和决定钢的热处理方法时,所根据的是强度与耐磨性,而不是轴的弯曲或扭转刚度。但也应当注意,在既定条件下,有时也可以选择强度较低的钢材,而用适当增大轴的截面面积的办法来提高轴的刚度。

各种热处理(如高频淬火、渗碳、氮化、氰化等)以及表面强化处理(如喷丸、滚压等),对提高轴的抗疲劳强度都有着显著的效果。 高强度铸铁和球墨铸铁容易作成复杂的形状,且具有价廉,良好的吸振性和耐磨性,以及对应力集中的敏感性较低等优点,可用于制造外形复杂的轴。 轴的常用材料及其主要力学性能见表。

轴的强度校核方法

第二章 轴的强度校核方法 常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及] [r τ值见下表: 表1 轴的材料和许用扭转切应力 空心轴扭转强度条件为: d d 1 = β其中β即空心轴的内径1d 与外径d 之比,通常取β=这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 T τ[]T τ

根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm W 为危险截面抗扭截面系数(3mm )具体数值查机械设计手册~17. ][1σ为脉动循环应力时许用弯曲应力(MPa)具体数值查机械设计手册 2.2.3按弯扭合成强度条件计算 由于前期轴的设计过程中,轴的主要结构尺寸轴上零件位置及外载荷和支反力的作用位置均已经确定,则轴上载荷可以求得,因而可按弯扭合成强度条件对轴进行强度校核计算。 一般计算步骤如下: (1)做出轴的计算简图:即力学模型 通常把轴当做置于铰链支座上的梁,支反力的作用点与轴承的类型及布置方式有关,现在例举如下几种情况: 图1 轴承的布置方式 当L e d L 5.0,1≤/=,d e d L 5.0,1/=>但不小于(~)L ,对于调心轴承e=0.5L 在此没有列出的轴承可以查阅机械设计手册得到。通过轴的主要结构尺寸轴上零件位置及外载荷和支反力的作用位置,计算出轴上各处的载荷。通过力的分解求出各个分力,完成轴的受力分析。 ][7.1][≤1-0σσσ== W M ca

结构设计及强度校核

专业综合训练任务书: 49.9米150吨冷藏船结构设计及总纵强度计算 一、综合训练目的 1、通过综合训练,进一步巩固所学基础知识,培养学生分析解决实际工程问题的能力,掌握静水力曲线的计算与绘制方法。 2、通过综合训练,培养学生耐心细致的工作作风和重视实践的思想。 3、为后续课程的学习和走上工作岗位打下良好的基础。 二、综合训练任务 1.150吨冷藏船结构设计,提供主要构件的计算书。 2.参考该船图纸和相关静水力资料、邦戎曲线图,按照《钢质内河船舶建造规范》的要求进行总纵 强度计算,提供总纵强度计算书。 3.参考资料: 1)中国船级社. 钢质海船入级与建造规范 2009 2)王杰德等. 船体强度与结构设计北京:国防工业出版社,1995 3)聂武等. 船舶计算结构力学哈尔滨:哈尔滨工程大学出版社,2000 三、要求: 1、专业综合训练学分重,应予以足够重视; 2、计算书格式要符合要求; 如船体结构设计计算书应包括:(a)对设计船特征(船型、主尺度、结构形式等)的概述,设计所根据的规范版本的说明等;(b)应按船底、船侧、甲板的次序,分别写出确定每一构件尺寸的具体过程,并明确标出所选用的尺寸。(c)计算书应简明、清晰、便于检查。 3、强度计算: a)按第一、二章的要求和相关表格做,如静水平衡计算,静水弯矩计算等; b)波浪弯矩等可按规范估算; c)相关表格用计算器计算,表格绘制于“课程设计”本上 注意:请班长到教材室领取课程设计的本子和资料袋(档案袋),各位同学认真填写资料袋封面。 4、专业综合训练总结:300~500字。 四、组织方式和辅导计划: 1、参考资料: a)船体强度与结构设计教材 b)某船的构件设计书 c)某船的总纵强度计算书 d)《钢质内河船舶建造规范》,最好2009版 2、辅导答疑地点:等学校安排。 五、考核方式和成绩评定: 1、平时考核成绩:参考个人进度。 2、须经老师验收合格,故应提前一周交资料,不合格的则需回去修改。 3、第18周星期三下午4:00前必须交资料,资料目录见第2页。 4、一旦发现打印、复印、数据格式完全相同等抄袭现象,均按规定以不及格计。 5、成绩由指导教师根据学生完成质量以及学生的工作态度与表现综合评定,分为优、良、中、及格、 不及格五个等级。 六、设计进度安排: 1、有详细辅导计划,但具体进度可根据个人情况可以自己定。 附录:档案袋内资料前2页如下

轴的强度计算

轴的强度计算 一、按扭转强度初步设计阶梯轴外伸端直径 由实心圆轴扭转强度条件 τ= 33102.09550?=n d P W T ρ≤[τ] 式中,τ为轴的剪应力,MPa ;T 为扭矩,N ·mm ;ρW 为抗扭截面系数,mm 3;对圆截面,ρW =π3d /16≈0.23d ;P 为轴传递的功率,KW ;n 为轴的转速,r/min ;d 为轴的直径,mm ;[τ]为许用切应力,MPa 。 对于转轴,初始设计时考虑弯矩对轴强度的影响,可将[τ]适当降低。将上式改写为设计公式 d ≥ []3 33 32.0109550n P A n P =?τ (16.1) 式中,A 是由轴的材料和承载情况确定的常数。见表16.7;P 为轴传递的功率,KW ; n 为轴的转速,r/min ;d 为轴径,mm 。 注:1.轴上所受弯矩较小或只受转矩时,A 取较小值;否则取较大值。 2.用Q235、3SiMn 时,取较大的A 值。 3.轴上有一个键槽时,A 值增大4%~5%;有两个键槽时,A 值增大7%~10%。 可结合整体设计将由式(16.1)所得直径圆整为按优先数系制定的标准尺寸或与相配合零件(如联轴器、带轮等)的孔径相吻合,作为转轴的最小直径。 二、按弯扭组合强度计算 轴系结构拟定以后,外载荷和轴的支点位置就可确定,此时可用弯扭组合强度校核。如图16.39(a),装有齿轮的传动轴,切向力P 作用在齿轮的节圆上,通过齿轮的受力分析(图16.39(b)),可知齿轮作用于轴上的是一个通过轴线并与之轴线垂直的力P 和一个作用面垂直于轴线的力偶PR m = (图16.39(c))。力P 使轴产生弯曲变形(图16.39(d)),力偶PR m =则产生扭转变形(图16.39(e)),所以此轴是弯扭组合变形。 分别考虑力P 与力偶m 的作用,画出弯矩图(图16.39(f))和扭矩图(图16.39(g)),其危险截面上的弯矩和扭矩值分别为 l Pab M = T =PR m = 危险截面上的弯曲正应力和扭转剪应力的分布情况如图(16.40(a)),由于C 、D 两点是危险截面边缘上的点,扭转剪应力和弯曲正应力绝对值最大,故为危险点,其正应力和剪应力分别为 σ=W M τ= ρ W T

回弹法测砼强度值的计算方法和步骤

回弹法测砼强度值的计算方法和步骤在学习计算方法和步骤之前,先了解几个术语: 1、测区:检测结构或构件砼抗压强度时的一个检测单元。 2、测点:在测区内进行的一个检测点。 3、测区砼强度换算值:由测区的平均回弹值和碳化深度值通过测强度曲线或查表得到的该检测单元(测区)的现龄期砼抗压强度值。 回弹法检测砼强度试用于工程结构普通砼抗压强度的检测。砼强度值的确定分为如下几个步骤:1、回弹值测量2、碳化深度值测量3、回弹值计算4、砼强度的计算 一、回弹值测量 1、一般规定:结构或物件砼强度检测可采用下列两种方式,其适用范围及结构或构件数量应符合下列规定: (1)、单个检测:适用于单个结构或构件的检测。 (2)、批量检测:适用于相同的生产工艺条件下,砼强度等级相同,原材料、配合比、成型工艺、养护条件基本一致且龄期相近的同类结构或构件,按批进行检测的结构构件。抽检数量不得少于同批构件总数的30%且不得少于10件。 2、每一结构或构件的测区应符合下列规定: (1)、每一结构或构件测区数量应不少于10个。对某一方向尺寸小于4.5米,且另一方向尺寸小于0.3米的构件其测区数量可适当减少,但不应少于5个。 (2)、相邻两测区的间距应控制在2米以内。测区离构件端部或施

工缝边缘的距离不宜大于0.5米,且不宜小于0.2米。 (3)、测区应选在使回弹仪处于水平方向检测砼浇筑侧面,当不能满足这一要求时,可使回弹仪处于非水平方向检测砼强度浇筑侧面、表面或底面。但回弹值需修正。 (4)、测区宜选在构件的两个对称可测面上,也可选在一个可测面上,且应均匀分布。在构件的重要部位及薄弱部位必须布置测区,并应避开预埋件。 (5)、测区的面积不宜大于0.04㎡。 (6)、检测面应为砼表面,并应清洁平整,不应有疏松层、浮浆、油垢、涂层以及蜂窝、麻面。必要时可用砂轮清除疏松层和杂物,且不应有残留的粉末或碎屑。 3、回弹值测定 (1)、检测时,回弹仪的轴线应始终垂直于结构或构件的检测面。缓慢施压,准确读数,快速复位。 (2)、测点宜在测区范围内均匀分布。相邻两测点的净距不宜小于20mm。测点距外露钢筋、预埋件的距离不宜小于30mm。测点不应在气孔或外露石子上,同一测点只应弹一次,每一测区应取16个回弹值。 二、碳化深度测量值 1、回弹值测量完毕后,应在有代表性的位置上测量碳化深度值。 测点不应小于构件测区数的30%,取其平均值为该构件的每测区的碳化深度值,当碳化深度最大值与最小值之差大于2.0mm

轴的强度校核方法

第二章 轴的强度校核方法 常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3mm n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0≥[]T T T d n P W T ττ≤2.09550000≈3=[]T τ

空心轴扭转强度条件为: d d 1=β其中β即空心轴的内径1d 与外径d 之比,通常取β=这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475.2112110min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm W 为危险截面抗扭截面系数(3mm )具体数值查机械设计手册][7.1][≤1-0σσσ==W M ca

轴的强度校核方法

第二章 轴的强度校核方法 2.2常用的轴的强度校核计算方法 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 对于传动轴应按扭转强度条件计算。 对于心轴应按弯曲强度条件计算。 对于转轴应按弯扭合成强度条件计算。 2.2.1按扭转强度条件计算: 这种方法是根据轴所受的扭矩来计算轴的强度,对于轴上还作用较小的弯矩时,通常采用降低许用扭转切应力的办法予以考虑。通常在做轴的结构设计时,常采用这种方法估算轴径。 实心轴的扭转强度条件为: 由上式可得轴的直径为 为扭转切应力,MPa 式中: T 为轴多受的扭矩,N ·mm T W 为轴的抗扭截面系数,3m m n 为轴的转速,r/min P 为轴传递的功率,KW d 为计算截面处轴的直径,mm 为许用扭转切应力,Mpa ,][r τ值按轴的不同材料选取,常用轴的材料及][r τ值见下表: T τn P A d 0 ≥[]T T T d n P W T ττ≤2.09550000≈3=[]T τ

空心轴扭转强度条件为: d d 1 = β其中β即空心轴的内径1d 与外径d 之比,通常取β=0.5-0.6 这样求出的直径只能作为承受扭矩作用的轴段的最小直径。例如,在设计一级圆柱齿轮减速器时,假设高速轴输入功率P1=2.475kw ,输入转速n1=960r/min ,则可根据上式进行最小直径估算,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。 根据工作条件,选择45#钢,正火,硬度HB170-217,作为轴的材料,A0值查表取A0=112,则 mm n P A d 36.15960 475 .2112110 min =?== 因为高速轴最小直径处安装联轴器,并通过联轴器与电动机相连接,设有一个键槽,则: mm d d 43.16%)71(36.15%)71(min ' min =+?=+= 另外,实际中,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不能相差太大,否则难以选择合适的联轴器,取电动机轴d d 8.0'min =,查表,取mm d 38=电动机轴,则: mm d d 4.3038*8.08.0' min ===电动机轴 综合考虑,可取mm d 32'min = 通过上面的例子,可以看出,在实际运用中,需要考虑多方面实际因素选择轴的直径大小。 2.2.2按弯曲强度条件计算: 由于考虑启动、停车等影响,弯矩在轴截面上锁引起的应力可视为脉动循环变应力。 则 其中: M 为轴所受的弯矩,N ·mm ][7.1][≤1-0σσσ== W M ca

平键的选择和计算资料

平键的选择和计算

第六章:平键的选择和计算 6.1:高速轴与V 带轮用键连接 1、选用圆头普通平键(A 型) 按轴的直径d=45mm,及带轮宽mm 3552=B ,据文献得键的键 宽b ?键高h 为914?,长度mm 45=L 的键。 2、强度校核 键材料选择45钢,V 带轮材料为铸铁,查表得键联接的 许用应力[]MPa P 80~70=σ,键的工作长度 mm h k mm L l 5.495.05.0382 14452b -=?===-==, 挤压应力 []安全)(8.3845 385.4171.14920002000P I P MPa kld T σσ<=???== 6.2:低速轴与大齿轮用键连接 1、选用圆头普通平键(A 型) 按轴的直径d=64mm,据文献得键的键宽b ?键高h 为1118?,长度mm 63=L 的键。 2、强度校核 键材料选择45钢,大齿轮的材料也为45钢,查表得键联接的许用应力[]MPa P 150~120=σ,键的工作长度 mm h k mm L l 5.5115.05.0542 18632b -=?===-==, 挤压应力

[]安全)(77.7764 545.517.73920002000P II P MPa kld T σσ<=???== 6.3:低速轴与联轴器用键连接 1、选用圆头普通平键(A 型) 按轴的直径d=50mm ,据文献查得键的的键宽b ?键高h 为914?,长度mm 63=L 的键。 2、强度校核 键材料选择45钢,联轴器的材料为钢,查表得键联接的许用应力[]MPa P 150~120=σ,键的工作长度 mm h k mm L l 5.495.05.0562 14632b -=?===-==, 挤压应力 []安全)(33.11750 565.417.73920002000P II P MPa kld T σσ<=???==

轴的强度校核方法

轴的强度校核方法 摘要 轴是机械中非常重要的零件,用来支承回转运动零件,如带轮、齿轮、蜗轮等,同时实现同一轴上不同零件间的回转运动和动力的传递。轴的设计时应考虑多方面因素和要求,其中主要问题是轴的选材、结构、强度和刚度。其中对于轴的强度校核尤为重要,通过校核来确定轴的设计是否能达到使用要求,最终实现产品的完整设计。 本文根据轴的受载及应力情况采取相应的计算方法,对于1、仅受扭矩的轴2、仅受弯矩的轴3、既承受弯矩又承受扭矩的轴三种受载情况的轴的强度校核进行了具体分析,并对如何精确计算轴的安全系数做了具体的简绍。 校核结果如不满足承载要求时,则必须修改原结构设计结果,再重新校核。 轴的强度校核方法可分为四种: 1)按扭矩估算 2)按弯矩估算 3)按弯扭合成力矩近视计算 4)精确计算(安全系数校核) 关键词:安全系数;弯矩;扭矩

目录 第一章引言--------------------------------------- 1 1.1轴的特点---------------------------------------------1 1.2轴的种类---------------------------------------------1 1.3轴的设计重点-----------------------------------------1 第二章轴的强度校核方法----------------------------4 2.1强度校核的定义-------------------------------------4 2.2轴的强度校核计算-----------------------------------4 2.3几种常用的计算方-----------------------------------5 2. 3.1按扭转强度条件计算-------------------------------5 2.3.2按弯曲强度条件计算-------------------------------6 2.3.3按弯扭合成强度条件计算---------------------------7 2.3.4精确计算(安全系数校核计算)----------------------9 2.4 提高轴的疲劳强度和刚度的措施---------------------12 第三章总结------------------------------------------13参考文献--------------------------------------------14

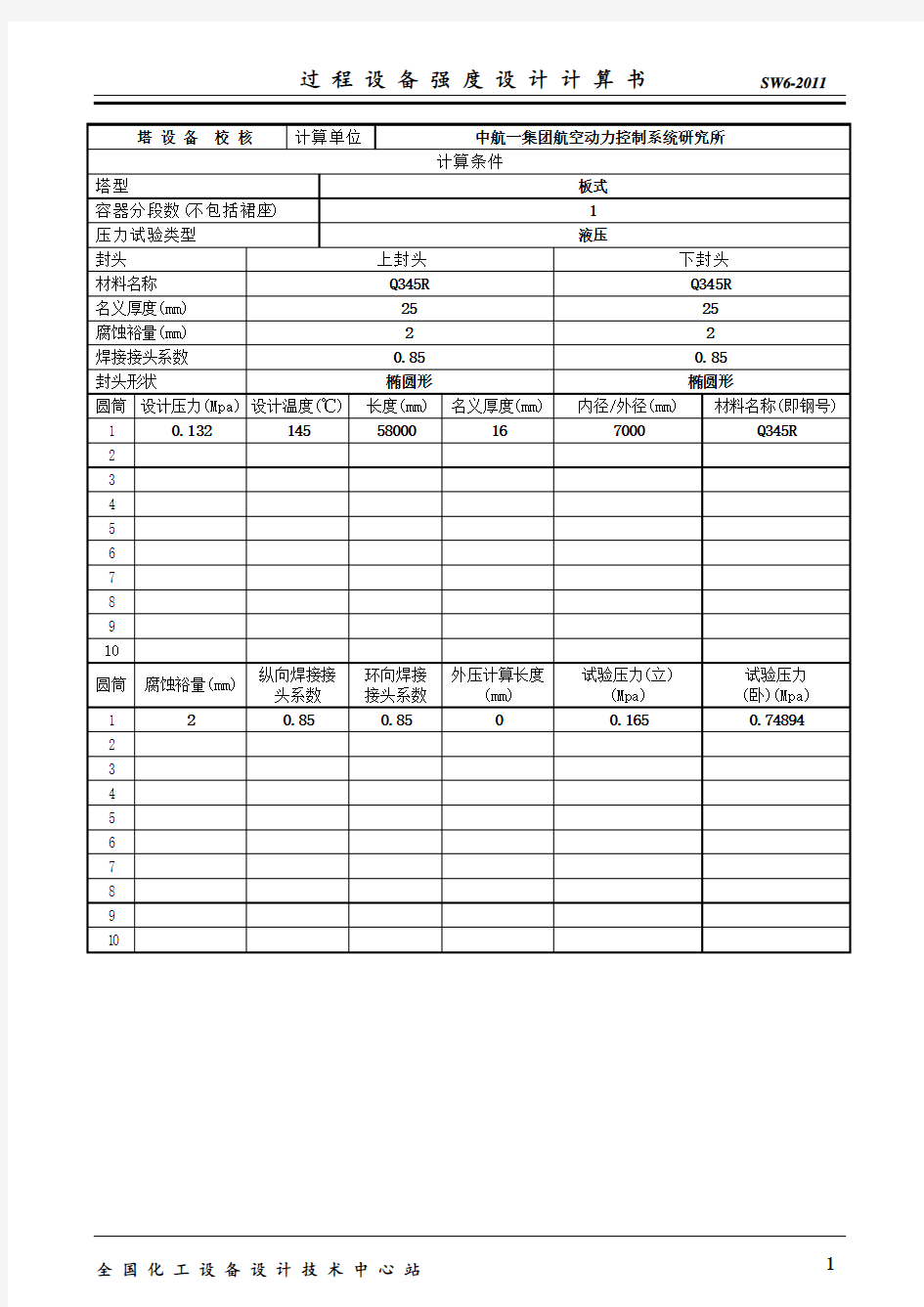

塔设备设计说明书

《化工设备机械基础》 塔设备设计 课程设计说明书 学院:木工学院 班级:林产化工0 8 学号: 姓名:万永燕郑舒元 分组:第四组 目录 前言............................................................... 错误!未定义书签。 摘要 (2) 关键字 (2) 第二章设计参数及要求 (2) 1.1符号说明 (2) 1.2.设计参数及要求 (3) 3 3 第二章材料选择 (4) 2.1概论 (4) 2.2塔体材料选择 (4) 2.3 裙座材料的选择 (4) 第三章塔体的结构设计及计算 (5) 3.1 按计算压力计算塔体和封头厚度 (5) 3.2 塔设备质量载荷计算 (5) 3.3 风载荷和风弯矩 (6) 3.4 地震弯矩计算 (7) 3.5 各种载荷引起的轴向应力 (7) 3.6 塔体和裙座危险截面的强度与稳定校核 (8) 3.7 塔体水压试验和吊装时的应力校核 (9) 3.7.1 水压试验时各种载荷引起的应力 (9) 9 3.8塔设备结构上的设计 (10) 10 10 板式塔的总体结构 (11) 小结 (11) 附录 (11) 附录一有关部件的质量 (11)

附录二矩形力矩计算表 (12) 附录三螺纹小径与公称直径对照表 (12) 参考文献 (12) 前言 摘要 塔设备是化工、石油等工业中广泛使用的重要生产设备。塔设备的基本功能在于提供气、液两相以充分接触的机会,使质、热两种传递过程能够迅速有效地进行;还要能使接触之后的气、液两相及时分开,互不夹带。因此,蒸馏和吸收操作可在同样的设备中进行。根据塔内气液接触部件的结构型式,塔设备可分为板式塔与填料塔两大类。板式塔内沿塔高装有若干层塔板(或称塔盘),液体靠重力作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。气、液两相在塔内进行逐级接触,两相的组成沿塔高呈阶梯式变化。填料塔内装有各种形式的固体填充物,即填料。液相由塔顶喷淋装置分布于填料层上,靠重力作用沿填料表面流下;气相则在压强差推动下穿过填料的间隙,由塔的一端流向另一端。气、液在填料的润湿表面上进行接触,其组成沿塔高连续地变化。目前在工业生产中,当处理量大时多采用板式塔,而当处理量较小时多采用填料塔。蒸馏操作的规模往往较大,所需塔径常达一米以上,故采用板式塔较多;吸收操作的规模一般较小,故采用填料塔较多。 板式塔为逐级接触式气液传质设备。在一个圆筒形的壳体内装有若干层按一定间距放置的水平塔板,塔板上开有很多筛孔,每层塔板靠塔壁处设有降液管。气液两相在塔板内进行逐级接触,两相的组成沿塔高呈阶梯式变化。板式塔的空塔气速很高,因而生产能力较大,塔板效率稳定,造价低,检修、清理方便 关键字 塔体、封头、裙座、。 第二章设计参数及要求 1.1符号说明 Pc ----- 计算压力,MPa; Di ----- 圆筒或球壳内径,mm; [Pw]-----圆筒或球壳的最大允许工作压力,MPa; δ ----- 圆筒或球壳的计算厚度,mm; δn ----- 圆筒或球壳的名义厚度,mm; δe ----- 圆筒或球壳的有效厚度,mm;

主轴的强度校核

主轴的强度校核 根据通风机的轴向尺寸和带轮的大小以及结构上的要求,确定主轴的形状和尺寸如图所示 图5-5 主轴 由参考文献[7]图5-57得本设计中离心通风机的传动方式为C 式传动。主轴在运转过程中,同时承受弯矩和转矩,所以在设计过程中要分别计算出主轴的最大弯矩和转矩,然后计算出合成应力。 主轴承受的负荷 如图5-5所示,主轴承受的负荷如下 由于悬臂端轴的直径是节段式的,为了简化起见,视为等直径轴。 估算叶轮质量kg m 4501= 带轮直径m D 56.0=,估算带轮质量kg m 502=。 两支承间轴的重量 )(36.59381.91085.7]036.011.04 6.0125.04[32244N g m G =?????+??==ππ 叶轮端悬臂轴的重量 )(37.22181.91085.7366.01.043255N g m G =?????==π 叶轮重量与不平衡力之和由参考文献[7]式(5-30)得

)(60.4503450])2135 950(81.9[])2135([2121N m n g G =?+=+= 带轮重量与带拉力之和由参考文献[7]式(5-32)得 )(08.248310950 56.037865.281.950865.2422N Dn N g m G =???+?=+= 带轮端悬臂轴的重力 )(28.9881.91085.71625.01.043266N g m G =?????==π 计算弯矩和扭矩 支撑A 的反作用力为 )(19.7081636 .01625.0)28.9808.2483(318.036.593)366.0636.0()37.22160.4503()())((2 6244151N l l G G l G l l G G F A =?+-?++?+=+-+++= 支撑B 的反作用力为 ) (50.81819.708128.9837.22136.59308.248360.450365421N F G G G G G F A B =-++++=-++++= 截面A 上的弯矩 )(34.1729366.0)37.2216.4503()(151m N l G G M A ?=?+=+= 截面B 上的弯矩 )(47.4191625.0)28.9808.2483()(262m N l G G M B ?=?+=+= AB 段轴的扭矩由参考文献[7]式(5-18)得 )(99.371950 3795519551m N n P M t ?=?== 计算轴的最大应力和材料选用 最大弯矩值为 m N M ?=89.1842max 最大弯矩发生在A 截面,故最大合成应力也发生在A 截面。合成应力值由参考文献[7]式(5-33)得 W M n n =σ 式中,n M 由参考文献[1]式(9-6)得 )(70.176899.37134.17292222max m N M M M t n ?=+=+=

键的强度计算

键的强度计算 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

键连接的选择和计算 1.键的选择 I 轴齿轮1处选择普通平头平键 键128,12,8,40b mm h mm L mm ?===; 联轴器处选择普通平头平键 键87,8,7,32b mm h mm L mm ?===; II 轴齿轮2处选择普通平头平键 键149,14,9,36b mm h mm L mm ?===; 齿轮3处选择普通平头平键 键149,14,9,70b mm h mm L mm ?===; III 轴齿轮4处选择普通平头平键 键2012,20,12,70b mm h mm L mm ?===; 联轴器处选择普通平头平键 键1610,16,10,70b mm h mm L mm ?===; 2.键的强度计算 假定载荷在键的工作面上均匀分布,普通平键联接的强度条件为 3 210[]P P T kld σσ?=≤ 查表6-2得,钢材料在轻微冲击下的许用挤压应力为100~120MPa ,所以取

[]120P MPa σ= (1) I 轴齿轮1上键的强度计算 1111170.180.50.58440T N m k h mm l L mm =?==?=== 所以 3 1270.181022[]44040 P P MPa σσ??==≤?? 满足强度条件 I 轴联轴器上键的强度计算 1111170.180.50.57 3.532T N m k h mm l L mm =?==?=== 所以 3 1270.181050[]3.53225 P P MPa σσ??==≤?? 满足强度条件 (2). II 轴上齿轮2处键的强度计算 22222317.70.50.59 4.536T N m k h mm l L mm =?==?=== 所以 32 2317.71087[]4.53645 P P MPa σσ??==≤?? 满足强度条件 II 轴上齿轮3处键的强度计算

轴强度校核

. . . 1.轴I 的强度校合 (1)求作用在齿轮上的力 111221386333381.3082 t T F N d ?=== 11tan 203381.3tan 201230.69r t F F N =?=??= (2)求轴承上的支反力 垂直面:NV1F 917=N NV2F 314=N 水平面:12518NH F N = NH2F 863N = (1) 画受力简图与弯矩图 根据第四强度理论且忽略键槽影响 []170M MPa W σσ-==?=

(M =3 32W d π=) 69.210W -=? []531161.93101025.69709.210ca M Mpa MPa W σσ---??===?=? ()[]53132 2.34101020.69700.10.045ca M Mpa MPa W σσ--??===?=? 所以轴的强度足够 2.校合轴II 的强度 (1)求作用在齿轮上的力 21t t F F == 3381.30N 21r r F F ==1230.69N 33225880239967118 t T F N d ?===Ⅱ 3tan tan 2099673739cos cos14.6n r t a F F N β?==?=? tan 9967tan142485a t F F N β==??= (2)求轴承上的支反力 水平面: 31323(8511897)97(11897)2NV r r a d F F F F ?+++?=?++? 求得1NV F =162N 3232(8511897)(11885)852NV r a r d F F F F ?+++?++?=?

曲轴设计加工及强度仿真校核方法

Value Engineering 0引言 曲轴的破坏形式主要是疲劳断裂和轴颈严重磨损,疲劳断裂抗力或疲劳寿命及其耐磨性,主要取决于以下两点:①合理选择曲轴的材质,并用先进的加工技术和强化 工艺。 ②曲轴的结构。主要取决于产品的设计问题曲轴有组合式和整体式之分。前者用于重型和低速发动机中,后者主要用于中大功率发动机中。对于整体结构的曲轴,球铁材质的可以制成空心的,它比实心结构的疲劳强度(抗力)能提高10%左右,如果适当加大曲轴连杆轴颈的过渡圆半径,还能提高疲劳抗力5%。在曲轴上合理地开卸载槽也能提高疲劳抗力。 1内燃机曲轴结构设计的基本要求 对内燃机曲轴的抗弯疲劳强度和扭转刚度有影响的,主要是内燃机曲轴部分的结构形状和主要尺寸,因而内燃机曲轴设计须主要满足以下要求: ①合理配置平衡块,减轻主轴承负荷和振动。应根据各种内燃机的不同特点,结合总体设计综合考虑,上述各项设计要求相互关联,又相互制约。②合理的曲柄排列,改善轴系的扭振情况,扭矩均匀,使其工作时运转平稳。③轴颈—轴承副油孔布置合理,具有足够的承压面积和较高的 耐磨性。④为保证活塞连杆组和曲轴各轴承可靠工作, 应保证足够的刚度,减少曲轴挠曲变形,以尽量避免在工作转速范围内发生共振,提高曲轴的自振频率。⑤功率输出端的静强度、扭转疲劳强度以及曲柄部分的弯曲疲劳强度,都要进行保证。 2曲轴材料和加工工艺的选择①锻钢曲轴(如图1所示)按照曲轴的工作条件,材料在通过强化处理后,应具有优良的综合机械性能,较高的强度和韧性;良好的疲劳抗力,防止疲 劳断裂,提高寿命;良好的耐磨性。 曲轴的材料一般为中碳钢与合金钢,如35CrMoA 、42CrMoA 等。大功率、大排量柴油机多采用综合机械性能较高的锻钢曲轴,但其消耗大量优质合金材料和加工工时,生产周期长,昂贵的设备,使得一般企业难以具备。 ②锻造曲轴(如图2所示)锻造曲轴具有成本低,耐磨性好,吸振能力强,缺口敏感性低以及抗扭转疲劳强度高,变形小,有良好的自润滑能力,抗氧化性好等优点,因此,国内 外中小型内燃机多倾向采用锻造球铁曲轴,这是由于用球铁制造曲轴,可充分利用锻造工艺的优越性,制作复杂的曲柄和内部油腔等,能够得到理想的结构形状,使应力分布更加合理,材料利用的更加充分,同时加工余量小,加工方便,生产周期短,便于大量生产。表1为部分锻造球铁与锻钢曲轴材料的性能比较。 通过上表可以看出,运用不同材料和加工工艺得到的 曲轴在机械性能和硬度方面有较大的差异。 3曲轴的应力分析及强度校核 为对内燃机曲轴进行应力分析及强度校核,内燃机曲 轴的应力分析及强度校核广泛应用CAE 软件-ANSYS , 下面以单缸机分析为例来具体说明。即利用建立的有限元模性来进行校核和分析。 3.1三维模型的建立将在UG5.0中建立的曲轴模型另存为CATIA 模型文件(*.model )格式,导入到AN -SYS10.0如图3所示。 —————————————————————— —作者简介:尤杨(1984-),女,河北唐山人,工学学士,助教,研究方 向为汽车底盘电控和发动机电控。 浅谈曲轴设计加工及强度仿真校核方法 Process and Strength Simulation Test Method in Crankshaft Design 尤杨YOU Yang (天津机电职业技术学院,天津300410) (Tianjin Institute of Mechanical &Electrical Engineering , Tianjin 300410,China )摘要:在内燃机曲轴设计时曲轴的结构强度和材料选择具有重要的作用,一方面通过对内燃机曲轴疲劳破坏形式及其主要原因 的分析;另一方面通过计算机仿真来进行强度振动分析,曲轴的质量优劣直接影响着发动机的性能和寿命。 Abstract:Crankshaft quality directly affects the engine performance and life.In the design of internal combustion engine crankshaft, crankshaft structure strength and material selection plays an important role.On the one hand,the paper analyzes the internal combustion engine crankshaft fatigue failure forms and main reason;on the other hand,it makes strength vibration analysis through the computer simulation. 关键词:内燃机;曲轴设计;强度仿真Key words:internal combustion engine ;crankshaft design ;strength simulation 中图分类号:TG519.5+4文献标识码:A 文章编号:1006-4311(2013)02-0051-02 图1锻钢曲轴 表1锻造球铁与锻钢曲轴材料的性能比较 材料机械性能硬度HB 抗拉强度 σb (N/mm 2 )屈服强度 σs (N/mm 2 )延伸率δ5(%)35CrMoA 42CrMoA QT700-2QT800-2 9801080700800 835930420480 121222 170-217280-320225-305245-335 图2锻造曲轴 ·51·