污泥亚临界热水解新技术

最新的污泥处理处置技术

RRS?亚临界热水解技术

RRS?亚临界热水解技术(又称RRS蒸汽热解技术)是针对污泥资源化处理而开发的新一代的热水解技术。该技术突破了传统热水解技术只能处理低含固污泥(即含固率不能高于10%或含水率必须高于90%)的限制,可直接处理(无需预先浆化调质)任何含固率(或含水率)的污泥。RRS?技术通过饱和蒸汽与污泥的热水解反应,破坏污泥的胶状絮体持水结构,将机械方式难以去除的“结合水”释放出来,转化为可通过机械方式脱除的“自由水”,从而实现污泥的无相变脱水,大幅度降低污泥脱水能耗和处理成本,在确保经济可行的前提下,实现污泥的减量化、无害化和稳定化。除此之外,RRS?技术还适用于厨余及餐厨垃圾、禽畜粪便及尸体、食品废弃物、园林废弃物等各种有机废弃物的资源化处理。

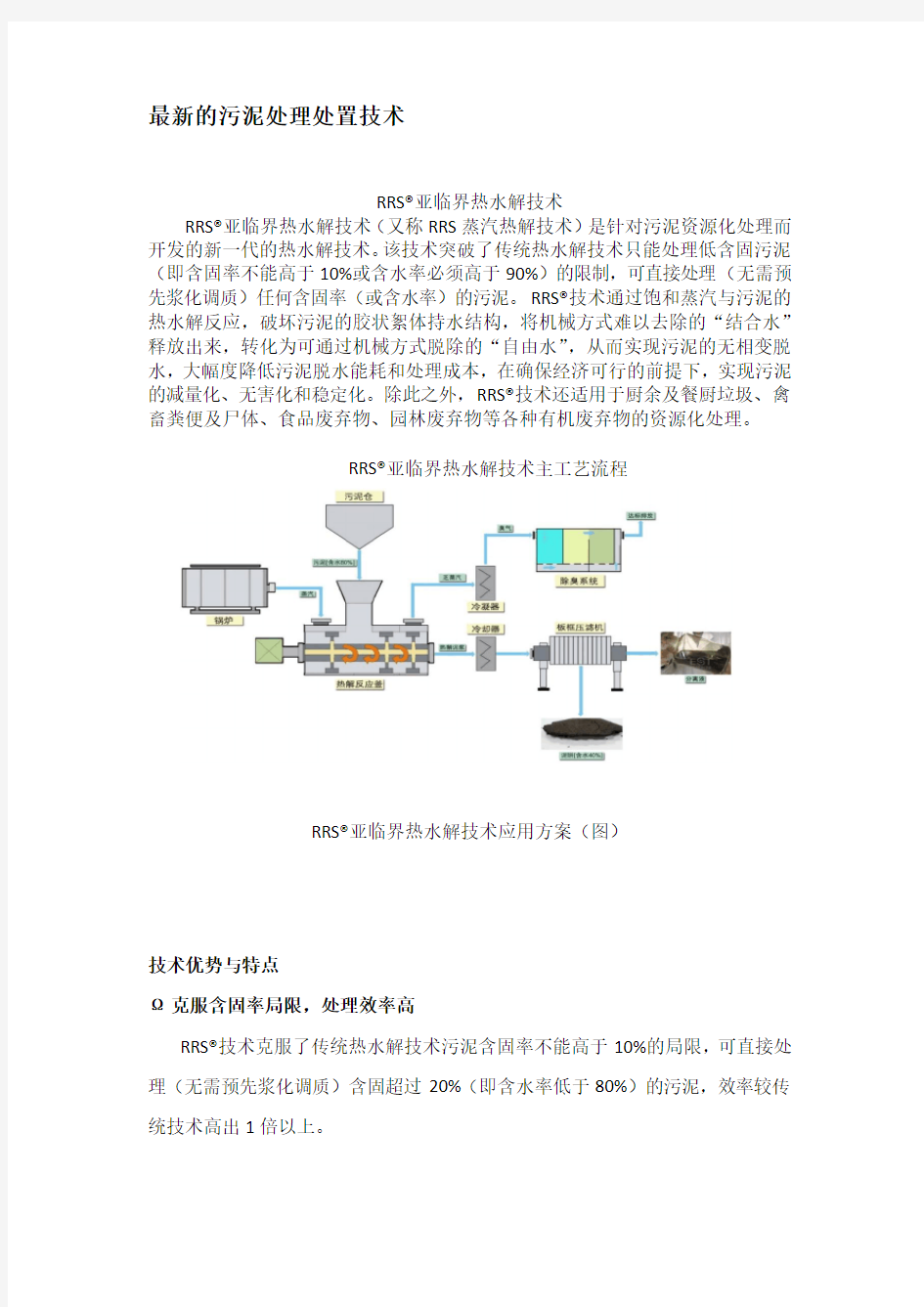

RRS?亚临界热水解技术主工艺流程

RRS?亚临界热水解技术应用方案(图)

技术优势与特点

Ω克服含固率局限,处理效率高

RRS?技术克服了传统热水解技术污泥含固率不能高于10%的局限,可直接处理(无需预先浆化调质)含固超过20%(即含水率低于80%)的污泥,效率较传统技术高出1倍以上。

Ω不添加化学药剂,环保、安全

RRS?工艺全过程不添加任何化学药剂,杜绝二次污染风险;同时,全流程封闭运行+高效多级生化除臭系统,确保全流程环保、安全。

Ω占地少,实现源头治污

RRS?系统处理每吨污泥占地只需8平方米,能直接安装于污水厂内,免除征地选址烦恼,实现源头治污,彻底消除污泥转运的二次污染隐患,大幅节省运输成本超过70%。

Ω无相变脱水,节能效果显著

RRS?技术通过原理的创新,实现无相变脱水,大幅降低脱水能耗,较热干化技术节能50%以上。

RRS?技术与热干化脱水能耗比较示意图

Ω真正实现污泥处理处置“四化”目标

?无害化:高温蒸汽将污泥中的病原体、害虫卵等全部杀灭;通过水解蛋白

与重金属的络合反应和螯合反应消除重金属毒性;

?减量化:经RRS?技术处理,污泥减量化超过80%;

?稳定化和资源化:RRS?技术处理过程不添加任何化学药剂,全部产物均可

资源化利用,且安全、稳定。

Ω技术适用性广,建设周期短

RRS?技术适用于各种成分和含水率的污泥、厨余及餐厨垃圾、禽畜粪便及尸

体、食品废弃物、园林废弃物等各种有机废弃物的资源化处理;同时,RRS?系统流程简单,建设周期短(6个月),见效快。

Ω模块化设计,工艺方案可自由组合

RRS?技术采用模块化设计,可以根据各地场地、污泥性质和处理、处置要求的不同,与厌氧消化技术、焚烧技术、生物陶粒技术、制肥技术自由组合,变废为宝,实现污泥的资源化利用。

处理效果展示

(加:处理前后污泥检测报告)

表1 处理前后污泥臭味成分对比单位:PPM

表2 处理前后污泥病菌数量对比

MDS多级生化除臭技术

MDS多级生化除臭技术是针对热水解过程中产生的高浓度恶臭气体,历经4年开发的多级化学/生物组合除臭技术,适用于各种浓度有机废气的处理。该技术由多个化学反应器和多级生物系统组成,可处理臭气浓度高达100万PPM的恶臭气体,各种恶臭成分去处率高达97%以上,处理后气体达到或优于一级排放标准。MDS技术第一个产业化项目于2013年2月投入运行,至今已稳定运行超过两年,项目规模5000 Nm3/h,进气浓度超过70万PPM,处理后达到《恶臭污染物排放标准》(GB14554-93)厂界一级标准。

技术优势与特点

1.适用于各种浓度恶臭气体处理,包括臭气浓度高达100万PPM的恶臭气体;

2.除臭效率高,各种恶臭成分去处率高达99%以上;

3.不使用无硫酸等高危化学品,环保友好安全,药剂储存保管方便;

4.低运行成本;

5.全自动运行,易操作,管理维护方便。

XXX污水处理厂污泥处理配套臭气处理工程项目检测结果一览表

污泥亚临界热水解新技术

最新的污泥处理处置技术 RRS?亚临界热水解技术 RRS?亚临界热水解技术(又称RRS蒸汽热解技术)是针对污泥资源化处理而开发的新一代的热水解技术。该技术突破了传统热水解技术只能处理低含固污泥(即含固率不能高于10%或含水率必须高于90%)的限制,可直接处理(无需预先浆化调质)任何含固率(或含水率)的污泥。RRS?技术通过饱和蒸汽与污泥的热水解反应,破坏污泥的胶状絮体持水结构,将机械方式难以去除的“结合水”释放出来,转化为可通过机械方式脱除的“自由水”,从而实现污泥的无相变脱水,大幅度降低污泥脱水能耗和处理成本,在确保经济可行的前提下,实现污泥的减量化、无害化和稳定化。除此之外,RRS?技术还适用于厨余及餐厨垃圾、禽畜粪便及尸体、食品废弃物、园林废弃物等各种有机废弃物的资源化处理。 RRS?亚临界热水解技术主工艺流程 RRS?亚临界热水解技术应用方案(图) 技术优势与特点 Ω克服含固率局限,处理效率高 RRS?技术克服了传统热水解技术污泥含固率不能高于10%的局限,可直接处理(无需预先浆化调质)含固超过20%(即含水率低于80%)的污泥,效率较传统技术高出1倍以上。

Ω不添加化学药剂,环保、安全 RRS?工艺全过程不添加任何化学药剂,杜绝二次污染风险;同时,全流程封闭运行+高效多级生化除臭系统,确保全流程环保、安全。 Ω占地少,实现源头治污 RRS?系统处理每吨污泥占地只需8平方米,能直接安装于污水厂内,免除征地选址烦恼,实现源头治污,彻底消除污泥转运的二次污染隐患,大幅节省运输成本超过70%。 Ω无相变脱水,节能效果显著 RRS?技术通过原理的创新,实现无相变脱水,大幅降低脱水能耗,较热干化技术节能50%以上。 RRS?技术与热干化脱水能耗比较示意图 Ω真正实现污泥处理处置“四化”目标 ?无害化:高温蒸汽将污泥中的病原体、害虫卵等全部杀灭;通过水解蛋白 与重金属的络合反应和螯合反应消除重金属毒性; ?减量化:经RRS?技术处理,污泥减量化超过80%; ?稳定化和资源化:RRS?技术处理过程不添加任何化学药剂,全部产物均可 资源化利用,且安全、稳定。 Ω技术适用性广,建设周期短 RRS?技术适用于各种成分和含水率的污泥、厨余及餐厨垃圾、禽畜粪便及尸

西安交通大学科技成果——城市污泥热水解技术及其系统集成

西安交通大学科技成果——城市污泥热水解技术及 其系统集成 项目简介 城市污泥是城镇污水处理过程中的副产物。一方面,城市污泥产量大、含水率高、水分难以脱除、无害化率低,直接排放对环境有害,但是其热值高,可以资源化利用。另一方面,城市污泥的减量化要求高,污泥的传统处理方式,如填埋、堆肥和焚烧都对污泥含水率有较高要求。 污泥进一步的脱水可以采用热干化方法,但是传统热干化方法费用高,急需一种经济的方法代替传统热干化法。 污泥热水解技术可以进一步高效经济地降低污泥的含水率,该技术是基于细胞破壁原理,可以低能耗、高效率地实现污泥脱水干化。 技术创新性和技术领先性 城市污泥热水解技术流程见图1,该技术方案具有如下特点: (1)均质浆化单元:均质单元具有储存、稀释和浆化污泥这几种作用,独特的均质器设计以及稀释水与闪蒸蒸汽混合方式使污泥进入泵之前先得以快速均质,方便后续输运。 (2)水热单元:水热单元中污泥升温升压,发生水热反应,反应器可以为间歇式或连续式(包括辐流式或塔式),独特的反应器结构和搅拌装置使得蒸汽利用效率高,反应快速彻底,反应后固体和液体能够有效分离。 (3)闪蒸单元:闪蒸单元主要起到卸压和降温的作用,同时产

生的闪蒸蒸汽通入均质浆化单元中进行回收利用。 图1 城市污泥热水解技术流程 (4)换热器:独特的换热器结构可以有效地防堵,闪蒸污泥通过换热后温度降低,方便后续脱水。 (5)脱水单元:脱水单元采用高效的压滤技术可使热水解后污

泥含水率降低到30%左右。 (6)经济性:投资运行费用远低于干化焚烧技术(干化焚烧投资:25-50万元/吨含水率80%污泥,干化焚烧运行费用:225-490元/吨含水率80%污泥)。 经过该技术处理后,污泥的形态和粘度有明显的变化,见图2。 a.城市污泥原样 b.均质浆化后 c.热水解后 图2 城市污泥热水解前后效果图 a.热水解后低速离心(3000r/min) b.热水解后高效压滤 图3 含水率与热水解温度的关系 污泥热水解后细胞破壁,水更容易与污泥颗粒分离,经过简单低速离心(3000r/min),在反应温度达到170℃以上就能使低速离心后

一种污泥热水解反应器

说明书摘要 本实用新型公开了一种污泥热水解反应器,包括:进泥泵、反应器和调压板,反应器上安装有加热换热器和回收换热器。该反应器中,没有水的相变过程,热量回收充分,能量利用率高。

摘要附图

权利要求书 1、一种污泥热水解反应器,包括:进泥泵、反应器和调压板。其特征在于,所述进泥泵出口与所述反应器入口封闭连接,所述反应器出口处有调压板。所述反应器上安装有加热换热器、导热油加热炉、回收换热器、导热油回流泵和搅拌器。所述导热油加热炉出口与所述加热换热器入口封闭连接,所述加热换热器出口与所述导热油回流泵入口封闭连接,所述导热油回流泵出口与所述回收换热器入口封闭连接,所述回收换热器出口与所述导热油加热炉入口封闭连接。 2、根据权利要求1所述的一种污泥热水解反应器,其特征在于,所述加热换热器和回收换热器内焊接有环绕反应器的螺旋通道。 3、根据权利要求1所述的一种污泥热水解反应器,其特征在于,所述搅拌器的叶片不等长,其长端紧贴于反应器壁。

说明书 一种污泥热水解反应器 技术领域 [001] 本实用新型涉及一种污泥调质设备,尤其涉及一种将污泥进行高温水解的热调质设备。 背景技术 [002] 研究表明,污泥高温加热(热水解)后,脱水性能提高,水溶性COD提高,可进行深度脱水或厌氧消化等后续处理,因此,目前,对其研究很多。 [003] 最初提出热水解技术路线时,是因为热水解过程中,没有水的相变过程,因此,能耗比热干燥要低许多。但是,随着研究的深入,热水解工艺出现了两个难题:如果使用浓缩污泥进行热水解,虽然其传热性能良好,由于需加热的水量太大,能耗也很高,而且,还产生大量的难处理的热水解黑液;如果使用脱水污泥进行热水解,其能耗低了,黑液量低了,但由于脱水污泥的传热性极差,使得加热时间很长,生产率低,反应器体积过大而难于制造。 [004] 为了解决这些难题,大多的研究者都选择了“蒸汽直接加热”和“闪蒸回收能量”的工艺路线。这也就意味着,人为的引进了水的相变过程,使得热水解工艺最初的优势丧失殆尽。如果再加上水解黑液的处理费用,热水解工艺的成本也很高。 [005] 本实用新型提出的设备,在坚持热水解工艺无水的相变这一优点的同时,提高了污泥的导热性能,其反应器的体积在一个可能接受的范围,为热水解工艺的大规模应用提供了一条途径。 发明内容 [006]本实用新型所要解决的技术问题是提供一种无水的相变、能量利用率高、反应器体积可接受的热水解反应器,包括:进泥泵、反应器和调压板。其特征在于,所述进泥泵出口与所述反应器入口封闭

热水解-高温厌氧消化工艺处理污泥的方法

热水解-高温厌氧消化工艺处理污泥的方法 2011年我国污泥产量约2188万t,预估到2015年我国污泥产量将超过3000万t,已成为我国最紧迫的环境问题之一[1]. 其中接近70%的直接填埋,15%去向不明,存在突出的二次污染. 厌氧消化是一项广泛应用的污泥稳定化、减量化、无害化、资源化技术,并且能够回收沼气. 欧盟地区50%以上污水厂均采用污泥厌氧消化[2]. 各国厌氧消化比例:比利时67%,丹麦50%,法国49%,德国64%,希腊97%,意大利56%,卢森堡81%,西班牙65%[3]. 厌氧消化也是我国鼓励的主要污泥处理技术. 国家近年发布的《城镇污水处理厂污泥处理处置技术指南(试行)》、《“十二五”期间污泥处置建议》和《城镇污水处理厂污泥处理处置及污染防治技术政策(试行)》等均明确提出“大中型厂宜优先选用厌氧消化污泥处理工艺”、“鼓励城镇污水处理厂采用污泥厌氧消化工艺”等. 但目前为止,全国仅50余家污水厂建有污泥厌氧消化设备,且40%左右停运[4]. 全国经过厌氧处理的污泥不足2%. 高含固率的污泥厌氧消化(简称高固消化,进泥含固率8%以上)是近年受到关注的污泥消化新技术[5, 6, 7, 8]. 与传统污泥厌氧消化(进泥含固率3%~5%)相比,单位投资可减少40%~50%[9],又明显节省加热量,故经济优势明显. 另一方面,我国的污泥有机物含量明显低于欧美,也是厌氧技术推广难的原因之一. 考虑到污泥消化的速控步骤是污泥水解,而我国污泥有机物含量低的情况,提出了“热水解-高温厌氧消化”的高固污泥处理工艺. 该工艺的主要特点包括:①采用70℃热水解作为预处理来促进细胞溶解; ②采用高温厌氧消化来加快消化. 目前高固消化的研究还不够充分,尤其缺乏设计和实际运行经验. 本研究具有较好的参考价值. 1 材料与方法 1.1 工艺流程 本中试在广州市某水质净化厂进行,共持续9个多月. 中试的工艺流程见图 1. 进泥在水解罐中水解,之后用泵打入高温厌氧罐. 热水解罐和高温罐的有效容积分别为0.6 m3和2.0 m3,前者的反应温度为70℃±1℃,后者为55℃±1℃. 热水解的固体停留时间(solid retention time,SRT)为3 d. 图 1 工艺流程示意 1.2 接种污泥和处理的污泥 接种污泥为中温厌氧消化污泥,接种挥发性悬浮固体(volatile suspended solid,VSS)浓度为17.01 g ·L-1,有机物含量为57%. 试验所用进泥为污水厂的脱水剩余污泥配制,含固率为8%~9%,有机物含量为59.76%~69.94%,VSS为52.95~58.45 g ·L-1,SCOD为1268~3443 mg ·L-1,氨氮60~336 mg ·L-1. 该污水厂进水中工业废水约占70%左右. 1.3 有机物去除率 有机物去除率以VSS去除率表示,其计算是基于相同SRT下的稳定运行阶段的物料平衡得出:

热水解污泥的厌氧消化试验研究

论述与研究 热水解污泥的厌氧消化试验研究 王治军, 王 伟, 夏 州, 吴舒旭 (清华大学环境科学与工程系,北京100084) 摘 要: 先用热水解对污泥进行预处理,然后进行厌氧消化试验。结果表明,最适宜的热水解温度为170e 、反应时间为30min;经热水解污泥的厌氧消化性能和系统的处理效率都得到显著提高,COD 去除率最大时提高了20.18%,日均产气量则增加了79.20%~99.55%。 关键词: 剩余污泥; 热水解; 厌氧消化 中图分类号:X703.1 文献标识码:A 文章编号:1000-4602(2003)09-0001-04 Experimental Study on Thermal Hydrolysis and Anaerobic Digestion of Sewage Sludge WANG Zhi 2jun, WANG Wei, XIA Zhou, WU Shu 2xu (Dept o f Envir onmental Science a nd Engineering ,Tsinghua Univer sity ,Beijing 100084, China ) Abstract : Sewage sludge was pretreated by using thermal hydrolysis process before anaerobic di 2gestion.T he result showed that the optimal temperature for thermal hydrolysis is 170e and reaction time is 30min.Both the anaerobic digestion performance of thermally hydrolyzed sludge and treatment efficiency of the system are improved significantly with COD removal increased by 20.18%at maxi 2mum and average daily gas production increased by 79.20%~99.55%. Keywor ds : excess sludge; thermal hydrolysis; anaerobic digestion 基金项目:国家高技术研究发展计划(863)项目(2002AA644010) 为了克服传统污泥厌氧消化工艺存在的消化速率慢、停留时间长、处理效率低的缺点,相继出现了机械破碎、超声波、碱处理、热水解、臭氧处理、酶法等预处理方法 [1~4] 。笔者对在不同条件下热水解的 剩余污泥进行了厌氧消化试验以研究热水解对污泥厌氧消化的影响规律。1 试验方法 111 试验装置和流程 热水解试验装置:G SH-10型高压釜,有效容积为10L,最大压力为12.5MPa,最高温度为325e 。 厌氧消化试验流程如图1所示。热水解后的污泥置于污泥储槽,再通过蠕动泵进入消化反应器。 消化反应器的容积为3L,污泥容积为2L,反应器内设水封套管,顶部设水封槽。反应器外壁用电热膜包裹,通过温控仪来控制反应器内的温度为(35?1)e 。由于日处理污泥量较小,因而采用半连续方式(2次P d)进料,进料时间为5min P 次,搅拌器运行时间为10min P h 。所产生的沼气通过泡沫分离瓶分离泡沫后,再利用含有饱和食盐水的集气柜收集。共有5套反应器。 中国给水排水 2003Vol.19 CH INA WAT ER &WASTEWATER No.9

剩余污泥“热水解-ASBR”处理工艺

剩余污泥“热水解-ASBR”处理工艺 王治军,王伟 (清华大学环境科学与工程系,北京 100084) 摘要:建立了处理剩余污泥的“热水解-ASBR”工艺。研究结果表明,ASBR具有在较低的水力停留 时间下保持较高的固体停留时间的特性,这使得该工艺具有较高的处理效率,同时能大幅度缩短水力停留 时间。当HRT=20 d时,该工艺的总COD(TCOD)去除率为67.71%,同Cambi工艺相比,HRT可以从 20 d降至10 d,同传统的厌氧消化相比,HRT可以从20 d降至5 d。 关键词:污泥;热水解;ASBR;厌氧消化 1 背景 随着污水处理事业的迅猛发展,剩余污泥量不断增大。目前我国每年排放的干污泥大约1.3×106t,而且还以每年大约10%的速率增加。厌氧消化处理污泥可以回收沼气、有效杀灭病原菌、实现污泥的稳定化和减量化,因此在世界各国得到广泛应用。厌氧消化过程中,污泥在微生物的作用下要经历水解、产酸及产甲烷三个阶段。由于污泥中固体有机物的水解速率低,水解成为污泥厌氧生化降解的控制性步骤,因此,污泥的厌氧消化所需停留时间长(20 ~ 30天)、处理效率低(挥发性固体VS的去除率25% ~ 40%)。 鉴于此,人们从二十世纪八十年代开始研究加速污泥固体有机物水解的物理化学预处理技术,期望从根本上逾越速率控制的瓶颈,提高系统的处理效率。 自1978年Haug采用热水解预处理来增强污泥的厌氧消化性能以来,污泥的“热水解-厌氧消化”工艺得到世界各国的重视,近二十年来,美国、日本、德国等开展了系列研究。热水解预处理可以加速污泥微生物细胞的溶化,促使固体有机物水解成小分子有机物,从而污泥的消化性能得到显著提高。1997年,挪威的Cambi公司将其开发的“热水解-厌氧消化”工艺(称为Cambi)成功用于挪威Hammer污水处理厂,随后在泰晤士水厂、苏格兰、爱尔兰应用。和传统的厌氧消化工艺相比,Cambi工艺的TCOD去除率从40%提高到59%,系统净剩余能量增大20%。因此,Cambi工艺成为近三十年来污泥处理技术发展史上的重要里程碑。然而,不得不承认的是,Cambi工艺处理热水解污泥时采用的仍然是传统的CSTR厌氧消化池,水力停留时间(HRT)仍然很长,17 ~ 20 d。 2 “热水解-ASBR”工艺的建立 在处理废水时,由于是溶解性基质产甲烷阶段是整个生化过程的控制性步骤。然而,污泥处理不同:95%的有机物以悬浮固体形式存在,并且作为基质的有机固体的水解速率低,客观上需要较长的固体停留时间。那么,提出一个设想:能否在反应器内将污水和固体有机物质分离,在一定的HRT下,尽可能保持较高的固体停留时间(Solid retention time,SRT)。如果能实现污水与固体有机物分离,并能保持高的固体停留时间,必然会增大处理效率。 在过去的二十年间,一些高效反应器,如上流式厌氧污泥床(UASB)、膨胀颗粒污泥床(EGSB)得到广泛应用。然而,这些高效反应器只能适用于含较低悬浮固体浓度的废水,就悬浮固体含量较高(SS>2%)的废物而言,一直采用厌氧消化池(CSTR方式运行)。近年来对厌氧序批式反应器(ASBR)的研究,给含有高悬浮固体的废弃物的高效厌氧处理提供一条新途径。ASBR的一个运行