多层板来料检验报告

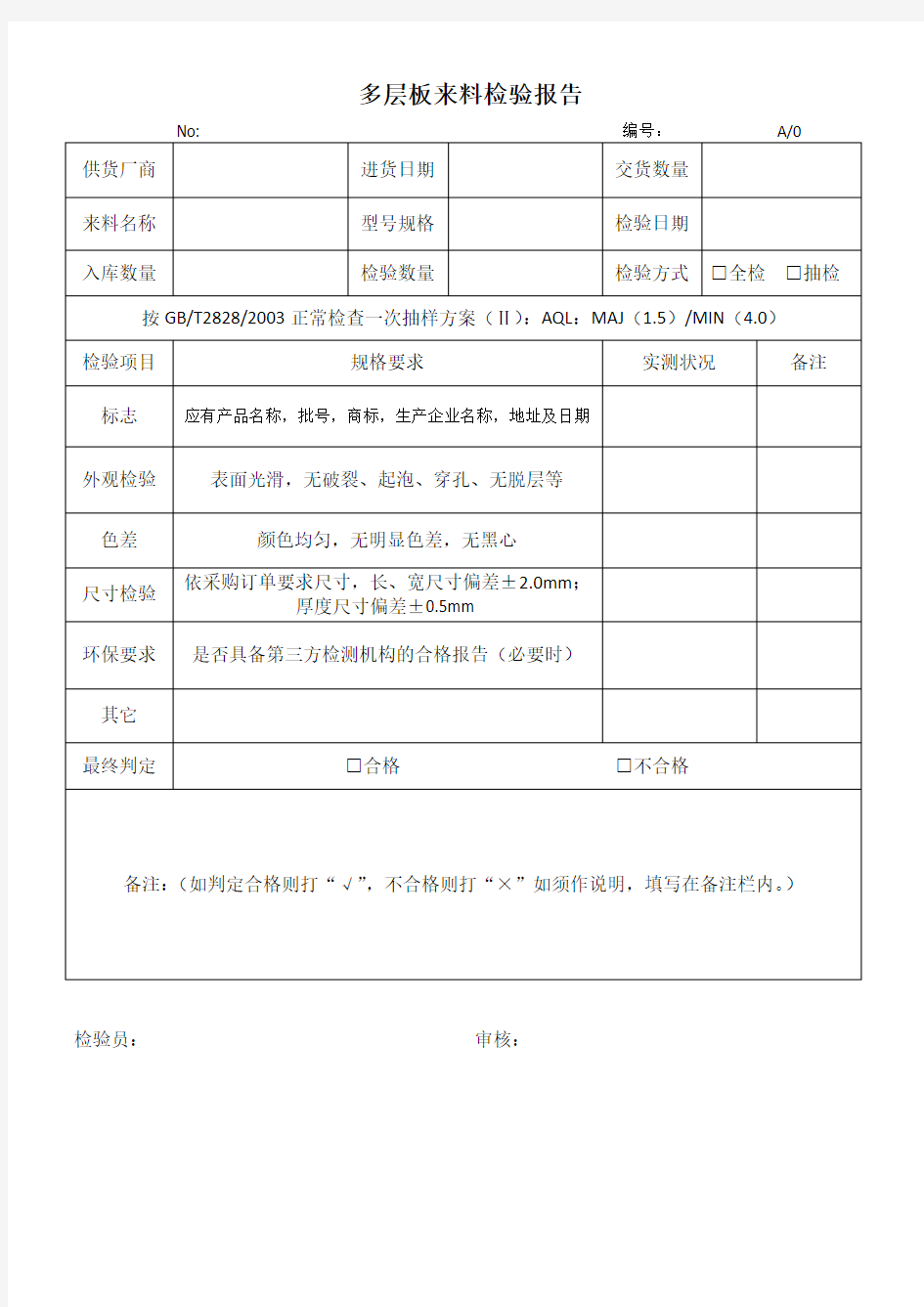

多层板来料检验报告

检验员:审核:

原材料、零部件入库检验办法

原材料、零部件入库检验办法 1.目的: 为检查生产用原材料、辅料及零部件的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 2.适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 3.定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 4.职责: 4.1 质检部负责进货的检验和试验工作; 4.2 库房负责验收原材料的数量(重量)并检查包装情况; 4.3 采购部、技术部负责制定《来料检验控制规定》。 5. 来料检验注意事项: 5.1来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处 要向来料检验主管咨询,直到清楚明了为止; 5.2 对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。 5.3 来料检验时的考虑因素; 5.3.1 来料对产品质量的影响程度; 5.3.2 供应商质量控制能力及以往的信誉; 5.3.3 该类货物以往经常出现的质量异常; 5.3.4 来料对公司运营成本的影响; 5.3.5 客户的要求。 6.来料检验方法: 6.1 外观检测:一般用目视、手感、限度样品进行验证;

6.2 尺寸检测:一般用卡尺、千分尺等量具验证; 6.3 结构检测:一般用拉力器、扭力器、压力器验证; 6.4特性检测:如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来 验证。 7.来料检验方式的选择: 7.1 全检: 适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 7.2 抽检: 对于原材料、外协件的入库验收不进行抽样检验,均进行全数验收;外购件、零部件的抽样数量为入库量的30%,另外,入库量在10以内(包括10)则进行全数验收,当入库量超过10,但是按30%算出的抽样量不达到10的,则按10的抽样量进行抽样验收。 7.3检查方法及检查条件 原材料、外协件、外购件、零部件入库验收的检查条件(即前提)是供货商所出具的供货清单上所列物品与我公司的订货清单所列物品一致;具体的检查方法是:按照订货清单所列物品名称、规格型号检查物品是否相符,再检查物品的出厂合格证所列规格型号与实物是否一致,最后按照物品的出厂合格证或说明书上所列的技术数据进行相关检验 8. 来料检验的程序: 8.1采购部制定《来料检验控制规定》,由采购部经理批准后发放至检验人员执行。检验和 试验的规范包括材料名称、检验项目、标准、方法、记录要求。 8.2采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收 和检验工作。 8.3来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质 量管理部检验专员到现场检验。 8.4 来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并 填写《产品进厂检验单》。相应的检验记录,和检验日报。 8.5 检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 8.6 如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制制度》中规定 的程序执行。 8.7 检测中不合格的来料应根据《不合格品控制程序》的规定进行处置,不合格的来料不

零件检验指导书-来料零件检验标准

金金盛怡科技有限公司 来料零件检验标准 DOC-NO:QA009W REVISION:A5 WRITTEN:石建华UPDATE:Nov/10/06 TOTAL PAGE:3 OF 54 一、目的: 通过实施本标准,对来料零件进行检验与判定使产品品质满足规定要求。 二、适用范围 本标准适用于本公司来料零件检验。 三、验收方式: IQC采用抽样检验方式对产品进行品质判定,抽样标准按《品质抽样计划(GB2828-87)》正常检验一次抽样表检验。品质水准AQL规定如下:(Ⅱ级水准,LEVEL Ⅱ)。 AQ 严重缺陷重缺陷轻缺陷 L 类别 塑胶件CR=O maj=0.65 min=2.45 电子组件CR=O maj=0.4 min=1.5 四、定义 1、严重缺陷CR------ 可能危害使用者生命安全,可能引起燃烧、爆炸等相关安全性能 不良,可能引起索赔或内外包装不符、外观严重不良等。 2、缺陷MAJOR---- 因作业人员疏忽或器件损坏,是产品失去功能不能正常使用之不 良。 3、轻缺陷MINOR-----不影响产品性能、不妨碍使用寿命之不良。 五、判定准则 1、公司全体人员积极配合并遵循。 2、IQC检验时按照《品质抽样计划(GB2828-87)》、《来料零件检验标准》判定。IQC 检验具备条件: ROHS报告,材质成分表,规格承认书,环保声明. 3、判定NG之产品,由IQC发《供应商产品不良报告书》给供应商,由供应商针对不 良项目按照(品质抽样计划《GB2828-87》)重工并回复.同时不合格之检验报告应 立即提交给PMC及采购部,以便及时跟进.

4、如公司生产急需要用此批物料,必须有物控召开MRB会,申请特采使用,IQC接到特 采单后,确定各级主管签名后,给产品放行,并贴特采管制标签. 金盛怡科技有限公司 来料零件检验标准 DOC-NO:QA009W REVISION:A5 WRITTEN:石建华UPDATE:Nov/10/06 TOTAL PAGE:4 OF 54 5、尘点、伤痕不良依一:《照附表尘点、伤痕允收标准》 附表一:尘点、伤痕允收标准 尘点允收标准: 缺陷项目大小明度A面允收点数B面允收C面允收 尘点小于0.02mm100%不计不计不计0.02~0.05mm 小于51%不计不计不计 大于50%3 5 不计0.051~0.1mm 小于30%不计不计不计 30%~40%1 3 不计 大于40%0 2 不计0.11~0.15mm 小于20%1 2 不计 大于19%0 1 不计0.151~0.2mm 小于11%1 1 不计 大于10%0 1 不计大于0.2mm大于20% 00 1 缺陷项目长度A面允收伤痕 条数 B面允收伤痕 条数 C面允收伤痕 条数 轻微划伤长度<3mm 1 2 不计划伤3mm<长度<6mm0 1 1 严重划伤6mm<长度0 0 0 2.点与点间,间距须大于1.0cm。