硅微工艺湿法刻蚀常见材料刻蚀剂和刻蚀速率

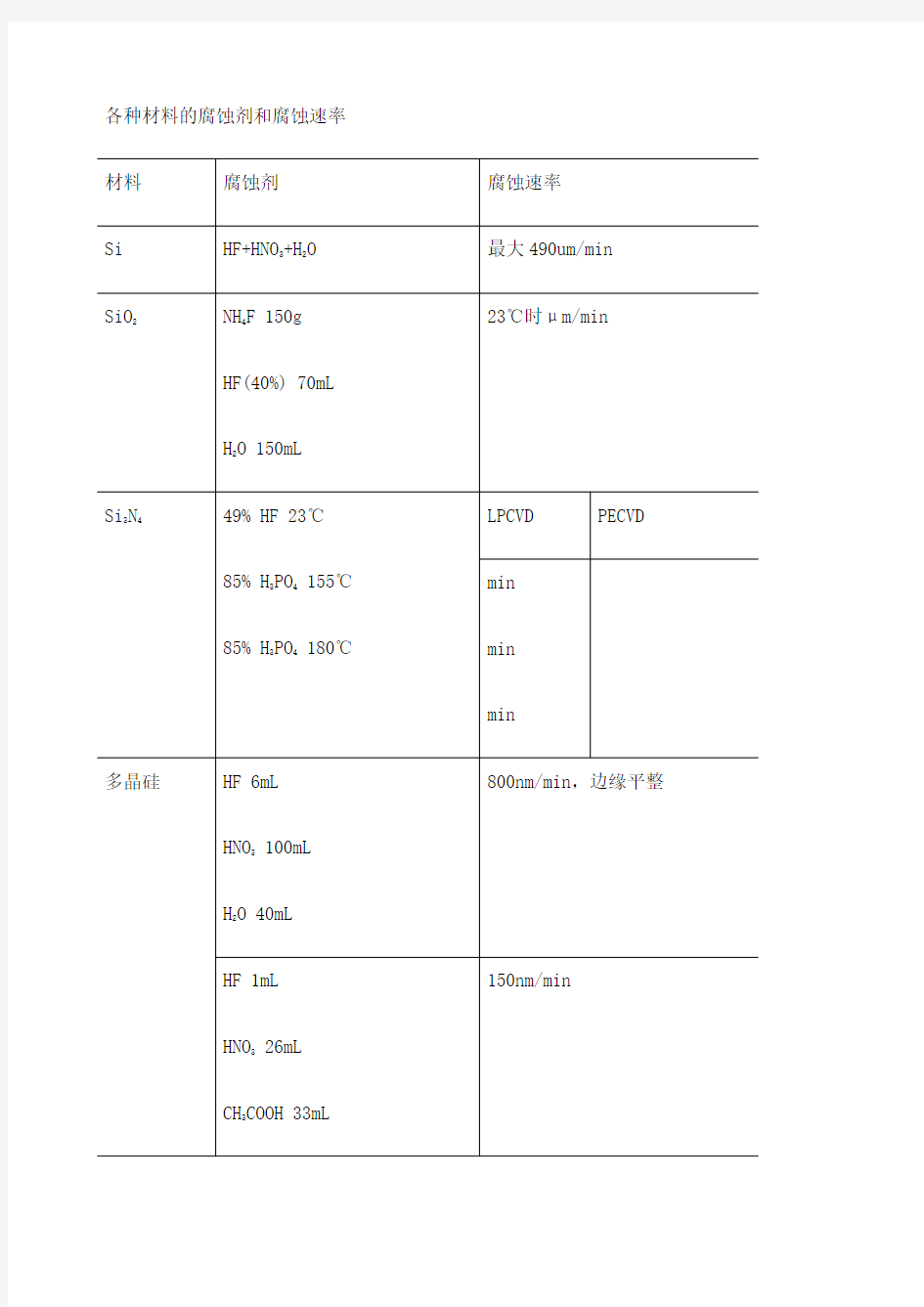

各种材料的腐蚀剂和腐蚀速率

硅常见各向异性刻蚀

MEMS深硅刻蚀工艺研究报告

MEMS深硅刻蚀工艺 研究报告

学院:机械与材料工程学院 班级:机械14-5 姓名: 学号: 指导教师: 目录 1、背 景................................................................................. (3) 2、ICP干法刻蚀原 理 (6) 3、ICP刻蚀硅实 验 (8)

3.1、光刻工艺 3.2、ICP刻蚀硅工艺 背景 一、什么是MEMS 微机电系统(MEMS, Micro-Electro-Mechanical System),也叫做微电子机械系统、微系统、微机械等,是指尺寸在几毫米乃至更小的高科技装置,其内部

结构一般在微米甚至纳米量级,是一个独立的智能系统。主要由传感器、动作器(执行器)和微能源三大部分组成。MEMS是在微电子技术(半导体制造技术)基础上发展起来的,融合了光刻、腐蚀、薄膜、LIGA、硅微加工、非硅微加工和精密机械加工等技术制作的高科技电子机械器件。 微机电系统是集微传感器、微执行器、微机械结构、微电源微能源、信号处理和控制电路、高性能电子集成器件、接口、通信等于一体的微型器件或系统。MEMS是一项革命性的新技术,广泛应用于高新技术产业,是一项关系到国家的科技发展、经济繁荣和国防安全的关键技术。 二、MEMS用途 MEMS侧重于超精密机械加工,涉及微电子、材料、力学、化学、机械学诸多学科领域。它的学科面涵盖微尺度下的力、电、光、磁、声、表面等物理、化学、机械学的各分支。 MEMS是一个独立的智能系统,可大批量生产,其系统尺寸在几毫米乃至更小,其内部结构一般在微米甚至纳米量级。常见的产品包括MEMS加速度计、MEMS麦克风、微马达、微泵、微振子、MEMS光学传感器、MEMS压力传感器、MEMS陀螺仪、MEMS湿度传感器、MEMS气体传感器等等以及它们的集成产品。 三、刻蚀工艺用途 刻蚀技术(etching technique),是在半导体工艺,按照掩模图形或设计要求对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的技术。刻蚀技术不仅是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路

利用湿法刻蚀的方式制备黑硅

2011年9月15日第34卷第18期 现代电子技术 M odern Electro nics T echnique Sep.2011V ol.34N o.18 利用湿法刻蚀的方式制备黑硅 张安元,吴志明,赵国栋,姜 晶,郭振宇 (电子科技大学光电信息学院电子薄膜与集成器件国家重点实验室,四川成都 610054) 摘 要:采用一种简便的方法制备出具有很好光吸收性能的黑硅材料,利用化学气象沉积和光刻的方式在硅片(100)表面形成圆形Si 3N 4掩膜,然后采用两种湿法刻蚀相结合方式来制备黑硅材料。首先采用碱刻蚀的方式对硅片进行各向异性刻蚀,刻蚀完成后在硅片表面形成尖锥形貌;后期利用金纳米颗粒作为催化剂,采用酸刻蚀的方式对硅片表面进行改性,在硅片表面形成多孔结构。这种黑硅材料在250~1000nm 波段的光吸收率可以达到95%以上。 关键词:黑硅材料;湿法刻蚀;表面形貌;光吸收率 中图分类号:T N304-34 文献标识码:A 文章编号:1004-373X(2011)18-0133-04 Preparation of Black Silicon by Means of Wet Etching ZH A NG A n -y uan,WU Zh-i ming ,ZH A O G uo -do ng ,JIA N G Jing ,GU O Zhen -yu (St ate K e y L abo ratory of Elect ro nic T hin Fil m s and Integ rat ed Dev ices,School of Opt oelect ro nic Inf ormat i o n, Universi t y of Electronic Sci ence and T echnolo gy of China,Cheng du 610054,China) Abstract :A simple met ho d of preparing black silico n (BS)with hig h o ptical absor pt ivity is introduced.During t he prepa -r atio n,the chemical vapor deposition and photo litho gr aphy are emplo yed to fo rm a nitride mask on the surface of silicon (100),and then tw o kinds o f wet etching ar e used to prepare the black silico n mater ial.T he fir st step is that the anisot ropic etching on a silico n wafer is perfor med w ith the method of a lkali etching to for m the t ip mor pho log y on the silicon surface.Af -ter that,some go ld nanoparticles ar e taken as t he cataly st to mo dif y the sur face of the silico n by the method o f acid etching fo r for ming a po rous str ucture on the silico n sur face.T he optical absor ptivity o f the black silico n can reach 95%at t he wav elength of 250~1000nm. Keywords :black silico n mater ial;w et etching ;surface mor pho log y;optical absor ptivity 收稿日期:2011-04-29 基金项目:国家自然科学基金资助项目(61021061);电子薄膜 与集成器件国家重点实验室开放资助基金(KFJJ200806) 0 引 言 黑硅(black silicon)[1]作为兴起的一种新型硅材料,以其在可见光与近红外波段有极高的光吸收率[2],使其对光线十分敏感,它的光敏感度可以达到传统硅材料的100~500倍。在正常情况下,一个光子只能产生一个电子,而在黑硅这种材料中,由于它具备光电导增益效果[3],可以由一个光子产生多个电子,从而使电流增大到200~300倍,使其在微光探测方面的性能较一般材料有着飞跃般的进步,并且黑硅的制造工艺可以较容易地嵌入到目前的半导体工艺中,使其在照相机、夜视仪等光电探测[4]方面有着广阔的应用前景。目前国际上其通用的制备方式主要有两种:飞秒激光器刻蚀和深反应离子刻蚀(DRIE)。其中,飞秒激光器刻蚀 [5] 是 SF 6环境下,利用飞秒激光器产生的超短脉冲激光对硅片表面进行辐照,其激光脉冲的高能在与硅片表面作用的同时,在表面附近积聚大量能量,能瞬间使背景气体 SF 6分解出游离的F -离子,并与表面汽化的Si 原子生成易挥发的SiF 2和SiF 4,使硅片表面不断被刻蚀,最终形成准规则排列的微米量级尖锥结构。这样改造后的硅表面具有极高的光吸收率,而反应离子刻蚀(RIE)[6]的原理是利用一定压强下的刻蚀气体在高频电场的作用下,通过气体辉光发电产生等离子体(其中包含了大量的分子游离基团),通过电场加速活性基团对被刻蚀物体进行离子轰击和化学反应,生成挥发性气体,反应产物在低压真空腔中被抽走来实现对材料的刻蚀,最终在硅片表面得到与飞秒激光器刻蚀相似的微结构,从而制备所说的黑硅。目前这两种方式都比较成熟,都能得到稳定的结果,但是这两种方式对反应条件要求苛刻,实验设备成本高昂,不利于大规模生产。 本文采用两种湿法刻蚀相结合的方法制备黑硅材料。先利用Si 3N 4充当掩膜层,用光刻的方式在硅片表面形成图案,然后通过KOH 溶液对其进行刻蚀,在硅

深硅刻蚀工艺原理

硅蚀刻工艺在MEMS中的应用 文章来源:本站原创 点击数:97 录入时间:2006-4-7 减小字体增大字体 Dave Thomas / Trikon Technologies,Newport,Wales,United Kingdom 本文介绍了在现代微机电系统(MEMS;Micro Electro-Mechanical System)制造过程中必不可少的硅蚀刻流程,讨论了蚀刻设备对于满足四种基本蚀刻流程的要求并做了比较,包括块体(bulk)、精度(pre cision)、绝缘体上硅芯片(SOI;Silicon On Insulator)及高深宽比的蚀刻(high aspect ratio etching)等。并希望这些基本模块能衍生出可提供具备更高蚀刻率、更好的均匀度、更平滑的蚀刻侧壁及更高的高深宽比的蚀刻能力等蚀刻设备,以满足微机电系统的未来发展需求。 微机电系统是在芯片上集成运动件,如悬臂(cantilever)、薄膜(membrane)、传感器(sensor)、反射镜(mirror)、齿轮(gear)、马达(motor)、共振器(resonator)、阀门(valve)和泵(pump)等。这些组件都是用微加工技术(micromachining)制造的。由于硅材料的机械性及电性众所周知,以及它在主流IC制造上的广泛应用,使其成为微加工技术的首要选择材料。在制造各式各样的坑、洞、齿状等几何形状的方法中,湿式蚀刻具有快速及低成本的优势。然而,它所具有对硅材料各方向均以相同蚀刻速率进行的等向性(isotropic)蚀刻特性、或者是与硅材料的晶体结构存在的差异性、产生不同蚀刻速率的非等向性(a nisotropic)等蚀刻特性,会限制我们在工艺中对应用制造的特定要求,例如喷墨打印机的细微喷嘴制造(非等向性蚀刻特性总会造成V形沟槽,或具锥状(tapered walls)的坑洞,使关键尺寸不易控制)。而干式蚀刻正可克服这个应用限制,按照标准光刻线法(photolithographic)的光罩所定义的几何图案,此类干式蚀刻工艺可获取具有垂直侧壁的几何图案。举例来说,通常要蚀刻定义出较大尺寸的组件,如电容式加速微传感器(capacitive accelerometers)。通常我们会优先考虑湿式蚀刻方式,但对于需要更精确尺寸控制、或是整体尺寸需微缩的组件的制造,则会考虑选择采用干式蚀刻来达到工艺要求。 硅蚀刻 广泛应用的硅蚀刻方法,是起源于德国Robert Bosch公司开发的非等向性硅蚀刻工艺方法,被称为Bosch 气体交替技术(Bosch gas-switching technique)[1]。利用具有非等向性蚀刻反应的等离子源,与通过反应形成高分子蔽覆层(polymeric passivation layer)的另一种等离子源,两者反复交替进行的方法,以达到硅蚀刻的工艺要求。常用的在硅蚀刻生产过程中的气体选择,多是采用SF6(六氟化硫),因其可在能量只有2 0eV的条件下即可分解出6个氟原子,而这些氟原子会继续与Si反应形成挥发性SiF4(四氟化硅)。理论上,已定义几何图案的6寸硅晶圆占据了大约15%的裸片面积,设定等离子反应室内压力>30mtorr、SF6

干法刻蚀工艺

干法刻蚀工艺 干法刻蚀工艺可分为物理性刻蚀与化学性刻蚀两种方式。物理性刻蚀是利用辉光放电将气体(如氩)电离成带正电的离子,再利用偏压将离子加速,溅击在被刻蚀物的表面而将被刻蚀物的原子击出,该过程完全是物理上的能量转移,故称为物理性刻蚀。其特色在于,具有非常好的方向性,可获得接近垂直的刻蚀轮廓。但是由于离子是全面均匀地溅射在芯片上,所以光刻胶和被刻蚀材料同时被刻蚀,造成刻蚀选择性偏低。同时,被击出的物质并非挥发性物质,这些物质容易二次沉积在被刻蚀薄膜的表面及侧壁上。因此,在超大规模集成化制作工艺中,很少使用完全物理方式的干法刻蚀方法。 化学性刻蚀或称为等离子体刻蚀( PLASMA Etching,PE),是利用等离子体将刻蚀气体电离并形成带电离子、分子及反应性很强的原子团,它们扩散到被刻蚀薄膜表面后与被刻蚀薄膜的表面原子反应生成具有挥发性的反应产物,并被真空设备抽离反应腔。因这种反应完全利用化学反应,故称为化学性刻蚀。这种刻蚀方式与前面所讲的湿法刻蚀类似,只是反应物与产物的状态从液态改为气态,并以等离子体来加快反应速率。因此,化学性干法刻蚀具有与湿法刻蚀类似的优点与缺点,即具有较高的掩膜/底层的选择比及等向性。鉴于化学性刻蚀等向性的缺点,在半导体工艺中,只在刻蚀不需要图形转移的步骠(如光刻胶的去除)中应用纯化学刻蚀方法。 最为广泛使用的方法是结合物理性的离子轰击与化学反应的反应离子刻蚀( RIE)。这种方式兼具非等向性与高刻蚀选择比的双重优点。刻蚀的进行主要靠化学反应来实现,加入离子轰击的作用有两方面。 1)破坏被刻蚀材质表面的化学键以提高反应速率。 2)将二次沉积在被刻蚀薄膜表面的产物或聚合物打掉,以使被刻蚀表面能充分与刻蚀气体接触。由于在表面的二次沉积物可被离子打掉,而在侧壁上的二次沉积物未受到离子的轰击,可以保留下来阻隔刻蚀表面与反应气体的接触、使得侧壁不受刻蚀,所以采用这种方式可以获得非等向性的刻蚀效果。 当应用于法刻蚀时,主要应注意刻蚀速率、均匀度、选择比及刻蚀轮廓等因素。

湿法刻蚀毕业论文

苏州市职业大学 毕业设计(论文)说明书 设计(论文)题目太阳能电池片湿刻蚀的应用系电子信息工程系专业班级08电气2 姓名李华宁 学号087301218 指导教师孙洪 年月日

太阳能电池片湿刻蚀的应用 摘要 湿刻就是湿法刻蚀,它是一种刻蚀方法,主要在较为平整的膜面上刻出绒面,从而增加光程,减少光的反射,刻蚀可用稀释的盐酸等。湿法刻蚀是将刻蚀材料浸泡在腐蚀液内进行腐蚀的技术。它是一种纯化学刻蚀,具有优良的选择性,刻蚀完当前薄膜就会停止,而不会损坏下面一层其他材料的薄膜。着重研究各种化学品的流量对电池片刻蚀深度的影响。首先查看各种资料,掌握本课题相关的知识:通过对氢氟酸,硝酸,盐酸,氢氧化钠等化学品流量,温度,湿度等对太阳能电池片的影响。通过技术软件分析,优化工艺参数,得到最优参数。 关键词:湿法刻蚀;腐蚀;流量;太阳能电池

Solar cell wet etching application Abstract Wet carved is wet etching, it is a kind of etching method, mainly in the relatively flat membrane surface, thereby increasing suede carving out process, reduce light light reflection, etching available dilute hydrochloric acid etc. Wet etching is will etching materials soaked in a mordant within the corrosion of technology. It is a kind of pure chemical etching, has excellent selectivity, etching the current film will cease, and won't damaged following a layer of film to other materials. Research on various chemicals to the flow the influence of battery piece etching depth. First check all kinds of material, grasps this topic relevant knowledge: by hydrofluoric acid, nitric acid, hydrochloric acid, sodium hydroxide etc chemicals flow, temperature, humidity and so on the influence of solar cell. Through technology software analysis, optimization of process parameters, obtain optimal parameters. Keyword:wet etching; Corrosion; Flow; Solar battery

太阳能电池湿法刻蚀工艺指导书

设计文件名称Edge Isolation & PSG Selective Emitter工 艺操作规程 T-IS-026 产品型号名称156×156多晶绒面电池共6页第1页1、工艺目的: 通过化学反应,将硅片上下表面的PN结刻断,以达到正面与背面绝缘的目的;另外经过化学反应,刻蚀掉未被蜡覆盖的硅片表面的一定深度,做选择性发射极;最后用BDG去除inkjet 工序中的喷涂的层蜡,用KOH药液去除硅片表面的多孔硅;同时用HF去除表面的磷硅玻璃层。 2、设备及工具: Edge Isolation & PSG Selective Emitter 、电子天平、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋、GP Solar电阻测试仪(边缘电阻)、浓度分析仪等。 3、适用范围 本工艺适用于Edge Isolation & PSG Selective Emitter。 4、职责 本工艺操作规程由工艺工程师负责调试、修改、解释。 5、材料: 合格的多晶硅片(INKJET后)、HF(49%,电子级,工作压力3-5bar, KOH(49%,电子级,工作压力3-5bar)、HNO 3 (65%,电子级,工作压力3-5bar),DI水(工作压力3-5bar)、压缩空气(工作压力6-7bar,除油,除水,除粉尘), Butyldiglycol(2一(2一丁氧乙氧基)乙醇)(BDG)(100%,电子级,工作压力3-5bar), 冷却水(入水:工作压力3-4bar,最大入水温度25°C,出水工作压力:最大2bar),新鲜空气(Fresh air用于旋转器腔室)(工作压力100Pa), 乙二醇(制冷机)。 6、工艺描述: 6.1、工艺条件:环境温度:+ 22°C to + 24°C;环境湿度: 45 to 65 % RH at 24°C;

刻蚀工艺

硅片工艺程

集成电路工艺之

Materials

IC Fab Metallization CMP Dielectric deposition Test

Wafers

刻蚀

Thermal Processes Masks

Implant

Etch PR strip

Packaging

Photolithography Design

Final Test

刻蚀

1、基本介绍 2、湿法刻蚀 3、干法刻蚀 4、刻蚀工艺

刻蚀的定义

基于光刻技术的腐蚀:刻蚀 湿法称腐蚀?干法称刻蚀? 将光刻胶上的IC设计图形转移到硅片 表面 腐蚀未被光刻胶覆盖的硅片表面,实 现最终的图形转移 化学的,物的或者两者的结合

栅极光刻对准

栅极光刻掩膜

光刻胶 多晶硅

STI P-Well

USG

栅极光刻曝光

Gate Mask

显影/后烘/检验

Photoresist Polysilicon STI P-Well USG STI

PR Polysilicon USG P-Well

多晶硅刻蚀(1)

Polysilicon

多晶硅刻蚀(2)

Gate Oxide Polysilicon

PR STI P-Well USG STI

PR USG P-Well

去除光刻胶

Gate Oxide Polysilicon

离子注入

Gate Oxide Dopant Ions, As Polysilicon

+

STI P-Well

USG

STI

n+ P-Well

n+

USG Source/Drain

湿法刻蚀硅片v型槽

用湿法刻蚀的方法在硅片上做连续V型槽 图l 硅片v型槽示意图 图中V型槽的两个斜面为(111)晶面,底面为(100)晶面。由晶体结构学原理可以知道,(111)晶面与(100)晶面的夹角为54.74°。在(100)硅片上,沿着(110)方向腐蚀时可以暴露出倾角为54.74°的(111)面,从而形成V型槽结构。由于硅片的腐蚀存在备向异性,硅(111)晶面的腐蚀速度远小于(100)面的。因此,只要选择适当的腐蚀温度和时间,就能得到如图1所示的硅片V型槽。将硅单晶体按(100)方向切成所需大小的硅片。通过氧化、光刻、腐蚀,即可制作出合格的硅片V型槽。 1氧化 硅片经抛光表面、清洗后,在1130℃下,先通湿氧氧化2.5 h,再通干氧氧化l h,在其表面就氧化出一层厚度大约为1μm、均匀致密的氧化层,该氧化层作为腐蚀硅的掩模层。 2光刻 采用双层掩模法,即在氧化硅表面蒸发上一层铬、金,厚度分别为50 nm、80 nm。因为铬、金腐蚀时间较短,光刻胶的抗腐蚀性已足够。这样,用光刻胶作掩模先腐蚀铬、金,再用铬、金作掩模腐蚀SiO2。SiO2腐蚀液配为HF:NH4F:H20=1:2:3,腐蚀时间约10 min。这种双层掩模光刻法腐蚀出的SiO2层图形边缘平整、无锯齿。最后去胶,将SiO2层残留的铬、金完全腐蚀掉。整个光刻过程如图2所示。 图2 湿法刻蚀流程示意图 3硅腐蚀

将已定域腐蚀SiO2层的硅片放入已配好的硅腐蚀液中,硅腐蚀液的配方为氢氧化钾:异丙醇:水=1:2:2。在78℃下腐蚀。由于硅的腐蚀存在各向异性,经一定的腐蚀时间,大约80 min 即可得到要求的V型槽。另外,为防止V型槽底部出现“小岛”,在腐蚀过程中,需要一定的搅拌。

【CN110071039A】深硅沟槽刻蚀方法及硅器件【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910353084.X (22)申请日 2019.04.29 (71)申请人 苏州工业园区纳米产业技术研究院 有限公司 地址 215000 江苏省苏州市工业园区金鸡 湖大道99号苏州纳米城西北区23幢3 楼 (72)发明人 陈桥波 (74)专利代理机构 苏州谨和知识产权代理事务 所(特殊普通合伙) 32295 代理人 唐静芳 (51)Int.Cl. H01L 21/306(2006.01) (54)发明名称 深硅沟槽刻蚀方法及硅器件 (57)摘要 本发明涉及一种硅器件及深硅沟槽刻蚀方 法,该深硅沟槽刻蚀方法包括以下步骤:S1、提供 硅衬底和光阻,将所述光阻涂布到硅衬底上;S2、 进行曝光显影,采用反应离子刻蚀工艺,利用干 法刻蚀对所述硅衬底进行刻蚀,其中,刻蚀气体 包括SF 6、O 2和HBr;S3、反应离子刻蚀结束后,进 行干法去胶并清洗,得到硅器件,所述硅器件上 具有深硅沟槽。该刻蚀方法采用SF 6+O 2+HBr的气 体组合刻蚀深硅沟槽,其刻蚀率高,工艺流程简 便。所制备得到的硅器件具有光滑、平整且垂直 的深硅沟槽,有效解决了目前rie干法刻蚀深硅 沟槽的沟槽侧壁角度倾斜度较大、底部较粗糙, 不满足工艺需求等问题。权利要求书1页 说明书3页 附图2页CN 110071039 A 2019.07.30 C N 110071039 A

权 利 要 求 书1/1页CN 110071039 A 1.一种深硅沟槽刻蚀方法,其特征在于,包括以下步骤: S1、提供硅衬底和光阻,将所述光阻涂布到硅衬底上; S2、进行曝光显影,采用反应离子刻蚀工艺,利用干法刻蚀对所述硅衬底进行刻蚀,其中,刻蚀气体包括SF6、O2和HBr; S3、反应离子刻蚀结束后,进行干法去胶并清洗,得到硅器件,所述硅器件上具有深硅沟槽。 2.如权利要求1所述的深硅沟槽刻蚀方法,其特征在于,在所述刻蚀气体中,SF6和HBr的体积比为1:2至2:1。 3.如权利要求2所述的深硅沟槽刻蚀方法,其特征在于,在所述刻蚀气体中,SF6和HBr的体积比1:1。 4.如权利要求1所述的深硅沟槽刻蚀方法,其特征在于,在所述干法刻蚀过程中,聚合物覆盖在所述深硅沟槽的侧壁作为刻蚀阻挡层。 5.如权利要求1或4所述的深硅沟槽刻蚀方法,其特征在于,在所述干法刻蚀过程中,射频功率为700-1100W。 6.如权利要求1所述的深硅沟槽刻蚀方法,其特征在于,在所述干法去胶过程中,温度为80-140℃。 7.如权利要求1所述的深硅沟槽刻蚀方法,其特征在于,所述深硅沟槽的深度大于6μm。 8.根据权利要求1至7中任一项所述的深硅沟槽刻蚀方法所制得的硅器件,其特征在于,所述硅器件上设有深硅沟槽,所述深硅沟槽的深度大于6μm。 2

第七讲 硅的深刻蚀技术

硅的深刻蚀技术 硅RIE刻蚀的基本原理 含有F, Cl, Br,I单质或者化合物气体均可以作为硅的刻蚀剂, 添加一些辅助气体有助于提高它的选择性, 常用刻蚀剂组合如:CF4/O2, CF2CL2, CF3CL, SF6/O2/CL2,CCL4, NF3, CCL4, CHF3等 不管上述哪一种化合物作为刻蚀剂,在等离子体中都会存在大量的卤素原子,它们以化学吸附方式与硅表面结合,在没有外力作用的情况下,反应生成的产物分离的速率很慢,特别是Cl,Br,I原子更是如此,构成了Si与其它活性成份进一步接触的障碍,但是,当它们得到电子之后,就会与Si 一起离开表面,

所以,重掺杂的N型硅会显著增加自发反应的速度。这种反应是热力学上自发进行的反应,只要使它们相遇便能够促成反应,因此它是各向同性的,从热力学观点出发,按照F, Cl, Br, I顺序,它们与Si自发反应的能力逐渐减弱,I并不常用,可能是它的蒸汽压比较低,与硅的化合物不那么稳定。 各向同性刻蚀的典型剖面 高深宽比刻蚀的机理 RIE刻蚀效应被分为两种机制: 溅射刻蚀 化学反应刻蚀

研究表明,具有20-40eV以上能量的粒子均有可能通过轰击而使固体表面的原子脱离原来位置,形成溅射刻蚀,它主要是借助离子轰击实现的。前面曾经讲到离子束刻蚀,方向性是它的重要特征。 化学刻蚀则是借助接触吸附,各向同性地进行,它主要是中性粒子完成的,它的存在需要满足两个方面的条件: 1.体系中存在能够形成挥发性化合物的基础物质,并且能够扩散到达硅表面 2.最终要挥发的化合物必须有足够的稳定性,以便它一旦形成,便有足够稳定性以减少再次分解的几率。 同时,要创造条件促成其尽快脱离反应界面,如低气压等 其实简单地将它们二者相加并不能很好地解释各种实验现象,研究人员发现,中性粒子化学作用与离子轰击相结合所能够产生的刻蚀速率,会十倍于它们单独作用的速率和。

硅刻蚀

硅刻蚀技术简介 在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。 湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。 湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。 基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。 1、硅等离子体刻蚀工艺的基本原理 干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。 干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。 刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生挥发性的反应生成物(各向同性),并被真空设备抽离反应腔。 2、硅刻蚀工艺的要求

太阳能电池-湿法刻蚀工艺指导书

蒈 Edge Isolation & PSG Selective Emitter 工艺操作规程 莁产品型号名称 賺156X 156多晶绒面电池 薆共6页 蒄第 腿设计文件名称 羅 T-IS-026

肂1、工艺目的: 节通过化学反应,将硅片上下表面的PN结刻断,以达到正面与背面绝缘的目的;另外经过 化学反应,刻蚀掉未被蜡覆盖的硅片表面的一定深度,做选择性发射极;最后用BDG去除inkjet工序中的喷涂的层蜡,用KOH药液去除硅片表面的多孔硅;同时用HF去除表面的磷硅玻璃层。 罿2、设备及工具: 肇Edge Isolation & PSG Selective Emitter 、电子天平、PVC手套、口罩、防护服、防护眼罩、防护套袖、橡胶手套、防酸碱胶鞋、GPSolar电阻测试仪(边缘电阻)、浓度分析仪等。 袂3、适用范围 聿本工艺适用于Edge Isolation & PSG Selective Emitter 。 肇4、职责 薇本工艺操作规程由工艺工程师负责调试、修改、解释。 薃5、材料: 肁合格的多晶硅片(INKJET后)、HF(49%电子级,工作压力3-5bar,

葿KOH(49%,电子级,工作压力3-5bar )、HNO(65% 电子级,工作压力3-5bar),羆DI水(工作压力3-5bar )、压缩空气(工作压力6-7bar,除油,除水,除粉尘) 莃Butyldiglycol (2 一(2 一丁氧乙氧基)乙醇)(BDG (100%,电子级,工作压力 3-5bar), ),膂冷却水(入水:工作压力3-4bar,最大入水温度25°C,出水工作压力:最大2bar 薈新鲜空气(Fresh air用于旋转器腔室)(工作压力100Pa), 莅乙二醇(制冷机)。 肃6、工艺描述: 羀6.1、工艺条件:环境温度:+ 22° C to + 24° C;环境湿度:45 to 65 %RHat 24° C;

半导体设备硅刻蚀机概述

半导体设备硅刻蚀机概述 在众多半导体工艺中,刻蚀是决定特征尺寸的核心工艺技术之一。刻蚀分为湿法刻蚀和干法刻蚀。湿法刻蚀采用化学腐蚀进行,是传统的刻蚀工艺。它具有各向同性的缺点,即在刻蚀过程中不但有所需要的纵向刻蚀,也有不需要的横向刻蚀,因而精度差,线宽一般在3um以上。干法刻蚀是因大规模集成电路生产的需要而开发的精细加工技术,它具有各向异性特点,在最大限度上保证了纵向刻蚀,还可以控制横向刻蚀。本节介绍的硅刻蚀机就是属于干法ICP(Inductively Coupled Plasma)刻蚀系统。它被广泛应用在微处理器(CPU)、存储(DRAM)和各种逻辑电路的制造中。 典型的硅刻蚀机系统结构如下图2-1所示。整个系统分为传输模块(Transfer Module)、工艺模块(Process Module)等。 图2-1 典型的硅刻蚀机系统结构 传输模块由Loadport、机械手(Robot)、硅片中心检测器等主要

部件组成,其功能是完成硅片从硅片盒到PM的传输。Loadport用于装载硅片盒,机械手负责硅片的传入和传出。在传送过程中,中心检测器会自动检测硅片中心在机械手上的位置,进而补偿机械手伸展和旋转的步数以保证硅片被放置在PM静电卡盘的中心。 工艺模块(PM,如图2-2所示)是整个系统的核心,刻蚀工艺就在PM中完成。一个机台可以带2-4个工艺模块,工艺模块包括反应腔室、真空及压力控制系统、射频(RF)系统、静电卡盘和硅片温度控制系统、气体流量控制系统以及刻蚀终点检测系统等。其反应原理概述如下: 刻蚀气体(主要是F基和Cl基的气体)通过气体流量控制系统通入反应腔室,在高频电场(频率通常为13.56MHZ)作用下产生辉光放电,使气体分子或原子发生电离,形成“等离子体”(Plasma)。在等离子体中,包含由正离子(Ion+)、负离子(Ion-)、游离基(Radical)和自由电子(e)。游离基在化学上很活波、它与被刻蚀的材料发生化学反应,生成能够由气流带走的挥发性化合物,从而实现化学刻蚀。另一方面,如图2-2所示,反应离子刻蚀腔室采用了阴极面积小,阳极面积大的不对称设计。在射频电源所产生的电场作用下带负电的自由电子因质量小,运动速度快,很快到达阴极;而正离子则由于质量大,速度慢不能在相同的时间内到达阴极,从而使阴极附近形成了带负电的鞘层电压。同时由于反应腔室的工作气压在10-3~10-2Torr,这样正离子在阴极附近得到非常有效的加速,垂直轰击放置于阴极表面的硅片,这种离子轰击可大大加快表面的化学反应以及反应生产物

硅的干法刻蚀简介

https://www.360docs.net/doc/395417577.html, → 着硅珊MOS器件的出现,多晶硅渐渐成为先进器件材料的主力军。除了用作MOS栅 极之外多晶硅还广泛应用于DRAM的深沟槽电容极扳填充,闪存工艺中的位线和字线。这些工艺的实现都离不开硅的干法刻蚀技术其中还包括浅槽隔离的单晶硅刻蚀和金属硅化物的刻蚀。为了满足越来越苛刻的要求,业界趋向于采用较低的射频能量并能产生低压和高密度的等离子体来实现硅的干法刻蚀。感应耦合等离子刻蚀技术(ICP)被广泛应用于硅及金属硅化物刻蚀,具有极大技术优势和前景。它比典型的电容耦合(CCP)等离子刻蚀技术高出10 ̄20倍。此外,其对离子浓度和能量的独立控制扩大了刻蚀工艺窗口及性能。 硅栅(Poly Gate)的干法刻 蚀: 随着晶体管尺寸的不断缩小对硅栅的刻蚀就越具有挑战性。这种挑战体现在对关键尺寸(CD)及其均匀性的控制,即对栅氧化层选择比的提高,对剖面轮廓的一致性控制以及减少等离子导致的损伤。 因为受到光刻线宽的限制,为达到最后的CD 线宽要求往往需要先对光阻进行缩小处理,然后进一步往下刻蚀。BARC打开后,再以光阻为阻挡层将TEOS 打开。 接着把剩余的光阻去除,再以TEOS作为阻挡层对硅栅进行刻蚀。为了保护栅极氧化层不被损伤,通常要把硅栅的刻蚀分成几个步骤:主刻蚀、着陆刻蚀和过刻蚀。主刻蚀通常有比较高的刻蚀率但对氧化硅的选择比较小。通过主刻蚀可基本决定硅栅的剖面 硅的干法刻蚀简介 应用材料中国,葛强 轮廓和关键尺寸。着陆刻蚀通常对栅极氧化层有比较高的选择比以确保栅极氧化层不被损伤。一旦触及到栅极氧化层后就必须转成对氧化硅选择比更高的过刻蚀步骤以确保把残余的硅清除干净而不损伤到栅极氧化层。 CL2,HBr,HCL是硅栅刻蚀的主要气体,CL2和硅反应生成挥发性的SiCl4而HBr和硅反应生成的SiBr4 同样具有挥发性。通常会在这些主刻蚀气体中加入小流量的氧气,一方面是为了在侧壁生成氧化硅从而增加对侧壁的保护;另一方面也提高了对栅极氧化层的选择比。在标准的ICP双耦合刻蚀腔体中,HBr-O2的组合通常能达到大于100:1的选择比。为了避免伤及栅极氧化层,任何带F基的气体如CF4,SF6,NF3都不能在过刻蚀的步骤中使用。 浅沟槽(STI)的干法刻蚀: 在0.25um和以下的技术节点中,浅沟槽隔离技术被广泛应用。 因为它在减小表面积的同时提供更加有效的隔离。作为沟槽硅刻蚀的阻挡层可以直接用光阻但更多是采用氮化硅作为硅刻蚀的阻挡层。先用光阻作为氮化硅刻蚀的阻挡层,然后用氧等离子体将剩余的光阻除去,最后以氮化硅为阻挡层完成浅沟槽的刻蚀。 浅沟槽刻蚀的难点在于沟槽深度的匀度小于100仯 饩拖嗟庇谛∮?.25% 的均匀性。随着硅片尺寸的增加要达到这样的要求就必须严格控制氮化过刻蚀、BT刻蚀和浅槽刻蚀的均匀性,每一步都会对最后的结果产生影响。其次为了满足沟槽隔离氧化物的填充要求,剖面轮廓的控制也是非常重要的环节。因 随 为太垂直的轮廓不利于HDPCVD的沉积,所以通常会要求适当的倾斜度。另外随着工艺尺寸的缩小,要求达到更高的深宽比使得剖面轮廓控制和深度均匀性控制受到更大的挑战.。当然CD 的均匀性和剩余氮化硅的均匀性也是重要的技术指标。 CL2和HBr依然是浅沟槽的刻蚀的主要气体,再配合小流量的氧气和氮气来产生氮氧化硅形成侧壁钝化层从而达到理想的刻蚀剖面轮廓。氦气和氩气通常用作辅助稀释的作用。 另外浅槽底部轮廓同样影响到氧化物的填充。采用CL2 做为主刻蚀的气体容易形成比较直的剖面轮廓和凸型的底部轮廓。采用HBr 作为主刻蚀气体能得到比较斜的剖面轮廓和凹形的底部轮廓。 在实际生产中经常会遇到硅刻蚀的反应物没有被及时的清洗从而导致产品被污染的现象。这是因为硅片完成刻蚀离开反应腔时,在硅片的表面还有大量的Cl 和Br 残留。 它们具有较强的挥发 性。当硅片暴露在空气中,空气中的水汽和CL、Br形成HCL和 HBr。这些酸性物质会腐蚀和它们接触的表面形成一定程度的污染。为了防止这样的现象发生可以采用O2等离子清除表面的残留,或者利用腔体净化功能减少污染源。另外还应尽量减少硅片暴露在空气中的时间,尽快洗去表面污染物。 随着关键尺寸的不断缩小和硅片尺寸的扩大。先进的300mm 硅刻蚀工艺腔体的气体和温度多采用内圈和外圈独立的控制以满足苛刻的工艺要求。可变的腔体尺寸也是业界的方向之一。腔体内环境的控制和不同硅片的一致性控制也是生产中最常遇到的问题。

1 干法刻蚀和湿法刻蚀

1 干法刻蚀和湿法刻蚀 干法刻蚀是把硅片表面暴露于空气中产生的等离子体,等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应,从而去掉暴露的表面材料。 湿法腐蚀是以液体化学试剂以化学方式去除硅片表面的材料。 2刻蚀速率是指在刻蚀过程中去除硅片表面材料的速度,通常用。A/min表示 刻蚀速率=T/t(。A/min) 其中T=去掉的材料厚度 t=刻蚀所用的时间 为了高的产量,希望有高的刻蚀速率。 3刻蚀选择比指的是同一刻蚀条件下一种材料与另一种刻蚀材料相比刻蚀速率快多少。他定义为被刻蚀材料的刻蚀速率与另一种材料的刻蚀速率的比。 干法刻蚀的选择比低,通常不能提供对下一层材料足够高的刻蚀选择比。 高选择比意味着只刻除想要刻去的那层。 4干法刻蚀的主要目的完整的把掩膜图形复制到硅片表面上。 优点:刻蚀剖面是各向异性,具有非常好的侧壁剖面控制, 好的CD控制 最小的光刻胶脱落或粘附问题 好的片内,片间,批次间的刻蚀均匀性 较低的化学制品使用和处理费用 不足:对下层材料的差的刻蚀选择比,等离子体带来的器件损伤和昂贵的设备。 5化学机理:等离子体产生的反应元素与硅片表面的物质发生反应,为了获得高的选择比,进入腔体的气体都经过了慎重选择。等离子体化学刻蚀由于它是各向同性的,因而线宽控制差。 物理机理:等离子体产生的带能粒子在强电场下朝硅片表面加速,这些离子通过溅射刻蚀作用去除未被保护的硅片表面材料。 6基本部件:发生刻蚀反应的反应腔,一个产生等离子体的射频电源,气体流量控制系统,去除刻蚀生成物和气体的真空系统。 氟刻蚀二氧化硅,氯和氟刻蚀铝,氯,氟和溴刻蚀硅,氧去除光刻胶。 7 ECR反应器在1-10毫托的工作压力下产生很密的等离子体,他在磁场环境中采用2.45GHz 微波激励源来产生高密度等离子体。ECR反应器的一个关键点是磁场平行于反映剂的流动方向,这使得自由电子由于磁力的作用做螺旋形运动。当电子的回旋频率等于所加的微波电场频率时,能有效把电能转移到等离子体中的电子上。这种振荡增加了电子碰撞的可能性,从而产生高密度的等离子体,获得大的离子流。 8氟基气体 三个步骤:1,预刻蚀,用于去除自然氧化层,硬的掩蔽层和表面污染物来获得均匀的刻蚀2,刻至终点的主刻蚀,用来刻蚀大部分的多晶硅膜,并不损伤栅氧化层和获得理想的各向异性的侧壁剖面。

一种控制硅深刻蚀损伤方法的研究

一种控制硅深刻蚀损伤方法的研究 阮 勇1,叶双莉1,张大成2,任天令1,刘理天1 (1.清华大学微电子所微/纳器件与系统实验室,北京 100084; 2.北京大学微电子研究院,北京 100871) 摘要:提出了提高硅深反应离子刻蚀的新方法。该方法在硅的侧壁PECVD淀积SiO2,硅的底部采用热氧化的方法形成SiO2。由于在刻蚀中硅与SiO2的刻蚀选择比为120∶1~125∶1,因此SiO2层可以抑制在硅2玻璃结构的刻蚀中出现的lag和footing效应,扫描电镜结果也证明,采用改进工艺后的硅结构在经过长时间的过刻蚀后仍然保持了完整性。硅陀螺测试结果也证明了改进工艺的正确性。 关键词:微电子机械系统;硅2玻璃阳极键合;硅深刻蚀;刻蚀损伤 中图分类号:TN405.983 文献标识码:A 文章编号:167124776(2007)07/0820037203 Study on Methods to Protect Silicon Microstructures from the Dam ages in Deep R eactive Ion Etching RUAN Y ong1,YE Shuang2li1,ZHAN G Da2cheng2,REN Tian2ling1,L IU Li2tian1 (1.Micro/N ano Devices and S ystems Di vision,I nstit ute of Microelect ronics, Tsinghua Universit y,Bei j ing100084,China; 2.I nstit ute of Microelect ronics,Peki ng Uni versit y,B ei j ing100871,Chi na) Abstract:New met hods for improving t he quality of t he silicon deep reactive ion etching(DRIE) procedure were investigated.It suggested t hat a PECVD o xide layer was deposited at t he silicon sidewall and a t hermal oxide layer was formed at t he silicon backside.Due to t he silicon to SiO2 etching selectivity(120∶1~125∶1),t hese oxide layers could protect t he silicon microst ruct ures from t he damages caused by t he lag and footing effect s usually occurred in t he basic silicon2on2 glass(SO G)p rocess.The SEM result confirms t hat t he silicon struct ure can endure a long time overetch and t he st ruct ure surface can remain intact by t he modified processes.The gyro scope de2 vice test result s are also in good agreement wit h new process met hods. K ey w ords:M EMS;silicon2glass anodic bonding;silicon DRIE;etching damage 1 引 言 在(M EMS)器件的制备中,硅反应离子刻蚀是一项重要的加工技术,特别在体硅与玻璃键合的M EMS结构上(SO G),硅反应离子深刻蚀更是被广泛使用。由于SO G结构M EMS器件使用的单晶硅材料没有残余应力,这一特性更加适用于如陀螺、加速度计等惯性器件的使用。而且高深宽比的硅结构(high aspect ratio silicon,HA RS)能够使器件具有更高的灵敏度[123]。因此,很多类型的高密度等离子体刻蚀设备被不断开发出来。感应耦合等离子体刻蚀是一种应用较广的设备,其代表有英国STS公司的ASE○R工艺[426]。 在高深宽比刻蚀中与刻蚀速率有关的包括刻蚀尺寸与面积、形貌、深宽比以及刻蚀工艺参数(刻蚀、钝化交替时间,线圈功率,偏压,气体压力,气体流速, 收稿日期:2007204202 Micro nano ele ctro nic F e ch no lo gy/J uly~Augus t2007 37 微纳电子技术 2007年第7/8期