不良品处理记录表

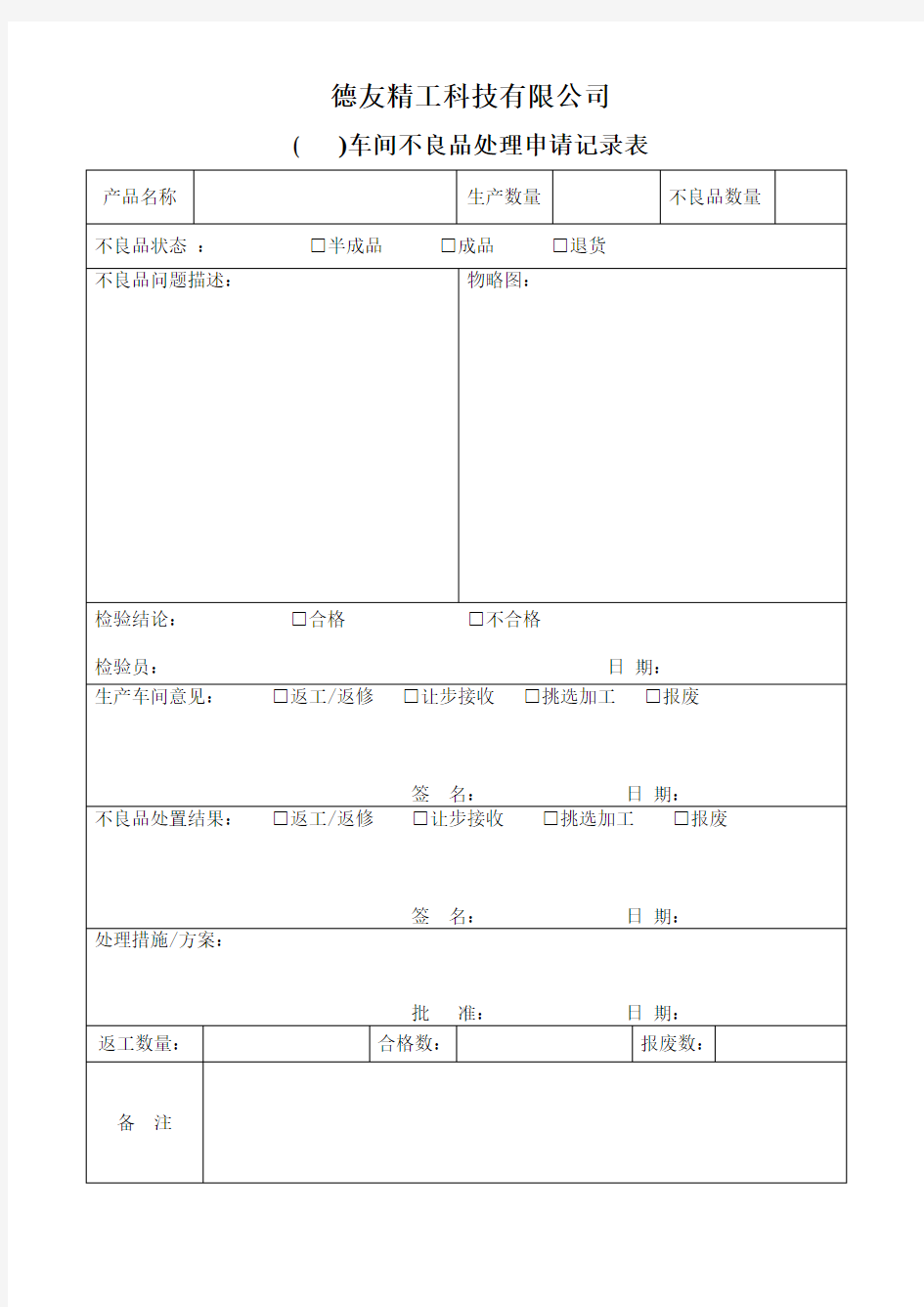

德友精工科技有限公司

( )车间不良品处理申请记录表

产品名称生产数量不良品数量不良品状态:□半成品□成品□退货

不良品问题描述:物略图:

检验结论:□合格□不合格

检验员:日期:

生产车间意见:□返工/返修□让步接收□挑选加工□报废

签名:日期:

不良品处置结果:□返工/返修□让步接收□挑选加工□报废

签名:日期:

处理措施/方案:

批准:日期:

返工数量:合格数:报废数:备注

不良品维修流程

浙江点金照明有限公司文件名称:不良品维修流程 文件编号:WI-EN- 版本版次:A/0 总共页数:页 修订日期:2016年5月4日 生效日期:2016年5月4日 编制:______________ 审核:______________ 批准:______________

1 目得 为了规范不良品得维修,使不良品能有效、快捷得返修,避免影响生产流水线作业,同时根据不良品维修情况改善产品品质。 2 范围 适用于本公司灯具产品、 3职责 3、1 工程部:指导维修作业,统计与分析维修记录并实施对策; 3.2 生产部:规范落实维修作业,监督不良品进出维修过程; 3。3 IPQC:确认不良品分类与维修后品质; 4 内容 4。1 不良品分类与标识 4。1。1SMT车间: 不良品来源目检或测试站,分为外观不良与功能不良,目检站产生得外观不良品用不良箭头标签标识不良部位,测试站产生得功能不良品用不良标签标识并在标签上写明现象,如不亮、独眼、色差等,不良情况同时记录在生产不良报表上、 4、1。2PCB车间: 不良品来源功能测试站(补焊目检站不良品由补焊线返修),测试站产生得功能不良品用不良标签标识并在标签上写明现象,如不亮、功率高、色差等,不良情况同时记录在生产不良报表上。 4。1。3 组装车间: 不良品来源外观目检站、功能测试站与暗房测试,外观目检站产生得不良品用不良箭头标签标识不良部位,功能测试站与暗房测试站用不良标签标识并在标签上写明现象,如不亮、功率高、色差、无感应等,不良情况同时记录在生产不良报表上。 4、1。4 包装车间: 整灯不良品退给组装车间,组装车间根据分类标识。 4.2维修作业 4、2。1 送修:

不良品管理制度

不良品管理制度 一、不良品控制原则:当检验中发现不良品后,质检部应以检验报告单通知各相关部门;一旦发现不良品,各相关部门要及时做好标识;做好不良品的记录,确定不良品的范围,如:生产时间、地点、产品批次、设备、责任人等;由检验员会同技术人员对不良品进行评价,并提出处理意见,以确定是否能让步接收或返工、报废或拒收,相关责任部门应严格按处理意见对不良品进行处理;应将不良品与合格品隔离存放,防止在处理前的误用;根据处理意见,各相关部门对不良品进行处理,检验员监督实施。 二、包装材料不良品的控制:包装材料仓接到不良品通知单后,要对不良品进行隔离放置,并做好标识;采购责任人接到不良品通知单后,负责通知供方,退换或索赔;检验室对不良品情况进行统计,作为评审供方依据之一;不良品严禁进入生产。 三、不合格原料的控制:原料仓接到不良品通知单后,要对不良品进行隔离放置,并做好标识;采购责任人接到不良品通知单后,负责通知供方,退换或索赔;工程部对不良品情况进行统计,作为评审供方依据之一;不良品严禁进入生产;对于可以让步接收的,生产部要按检验处理意见对原料进行处理。 四、半成品不良品的控制:生产部接到不良品通知单后,要对不良品进行隔离放置,并做好标识;生产部按不良品处理意见对半成品不良品进行处理,返工或报废;对于不能返工的不良品严禁包装出公司,

返工后还要对其质量进行检验,合格才能包装。

五、成品不良品的控制:生产部接到不良品通知单后,按处理意见对可以返工的进行处理,对不能返工的作报废处理,并要查找原因,责任人;返工后的成品必须重新检验;不良品不准进入仓库,不准出厂。 不良品管理制 度 一、不良品的种类 不良品包括:废品(不合格品) ,返修品和回用品三种。 1. 发现不良品后应由检验员按规定作好不合格品标记隔离存放,并开不良品 报告通知单一式二份;一份交仓库做退货依据,一份由品质部留存。 2. 返修品处理 返修品由检验员做规定返修标记,并开返修通知单一式二份:一份交责任车 间、班组或责任者,一份由品质部留存。 3. 回用品的处理 产品、零件经检验员检验判定为不合格,但责任或有关部门认为仍可使用时, 应由责任单位或有关部门认为可使用时,应由责任单位或有关部门填写“不良品 回用申请单”一式三份,请技术部审批,品质部会签后,方可同意转序或入库, 必要时报请总经理批准。 “回用单” 一份由申请单位自留,一份交技术部,一份由 检验部门留存。 二、不良品的管理 1. 不良品的标记

不良品处理作业规范、处理方法及管理制度

不良品物料处理作业规范 1、目的: 规范不良品退料流程,明确不良品归属和处理责任。 2、适用范围: 本作业程序适用于生产单位在生产过程中发现或产生的不良品处理,以及不良品仓库存处理。3、引用文件: 3.1 JS-COP-804 不合格品控制程序 3.2 JS-WI-PM-22 不良品处理作业规范 4、定义: 来料不良品:在物料进料检验过程中发现不符合零件承认书之要求;在制程中发现不良但属于 来料本身劣质和不合格品。 制程不良品:在制造过程中若因加工、组装、测试和包装等作业造成物料的划伤、脱漆、断脚、变形、破裂、坏死等或因产品元器件异常导致不良发生。 5、职责: 5.1 生产部: 负责在线不良品(来料和制程)反馈、报废申请及退库作业。 5.2品管部: 负责对不良品的性质判定及甑别材料所属供应商等评审,提供不良品检验报告。 5.3 采购部:负责对不良品处理意见的评审和最终处理决议的执行。 5.4 资材部: 负责不良品帐物管理,并监督、跟进落实相关部门对不良品的处理结果。 6、内容: 6.1 生产退料作业 6.1.1 产线在生产过程中发现有不良物料时,材料员按来料不良、作业不良区分合理包装存放,再办理退库作业。 6.1.2 物料员按不良属性开出“来料不良退仓单”(属来料不良),或“不良品退库单”(属作业不良、返修拆卸品),并附有品质小票,单据和小票内容必须填写有料号、品名、数量、不良原因、供 应商名称,然后交部门主管审核。 6.1.3 物料员将审核好的单据、物料、小票送随线IQC 裁定,IQC 对不良材料裁定其不良属性、供应商是否准确,包装是否合理,有问题的当场纠正,如果是作业不良的应注明处理意见,物料员根据品管裁定的不良属性分别送不良品仓退库。 6.1.4 不良品仓库收到物料员退来的不良品时,一定要核实单据、小票、实物是否一致,三者缺一不可,确认品管部所签署的意见并提供不良品检验报告,依据品管裁定的不良属性区分点收,退货单签字后留白联(仓库联)存底做帐,对描述不清楚、包装不合要求的拒收。 6.1.5 物料员拿仓库签字的退库单交物管开单,属“来料不良”的开调拨单领取良品材料,“作业不良”的开领料单超耗领取良品材料。 6.2 不良品仓库存处理作业: 6.2.1 仓管员每天对所进出的不良品(含来料、制程),按来料不良、制程不良、报废品做电子档帐,在次日9 点前转发至物管、采购部、品管部,以便不良品周转信息的查询。 6.2.2 急需材料、批量性的不良品要当天反馈给物管员和采购员附来料检验报告,以便及时处理,同时跟进处理进度,并将结果反馈给物管员和采购员。

SMT不良品维修作业指导书

1. 目的 规范不良品维修处理的过程及要求,保证不良品维修品质。 2. 范围 此文件适用于SMT中心试产、量产、重工过程中产生的不良品处理所涉及的活动。 3. 权责 3.1生产部负责生产过程中将不良品截出并隔离、标识、反馈,维修组负责对不良品的具体维修工作。 3.2工程部负责对不良品分析并给出改善控制措施,指导维修组维修不良品。 3.3品质部负责对不良品的最终判定及维修过程的制程监督。 4. 定义 4.1不良品:生产过程中外观、焊接、功能达不到相关品质检验标准的PCBA板称为不良品

4.2名词解释:

SMT( Surface Mount Technology ) PCB ( Printed Circuit Board ) PCBA( Prin ted Circuit Board Assembly POP ( Package On Package) MSD( Moisture Sensitive Device ) ESD ( Electro Static discharge) 5. 流程图 <外观不良维修流程> 线片贴贴片不良 (B面) T面投板 炉后录入 不良(B 面) 炉后录入 不良(T/B 面) N Y不良判 ---------------------------- — 录入MES 定维修维修系统 库(判断是 否录入不 良) Y 贴测试标签 返还产线 U断是否 功能测试 N 过ME系统 ■. ■■ 外观目检Y出库返还 对应产线 产线分板下载 软件还维修组 Y 表面贴装技术 印刷电路板 )印刷电路板组件 堆叠装配技术 潮湿敏感元件 静电释放

SMT不良品维修作业指导书

1.目的 规范不良品维修处理的过程及要求,保证不良品维修品质。 2.范围 此文件适用于SMT中心试产、量产、重工过程中产生的不良品处理所涉及的活动。 3.权责 3.1 生产部负责生产过程中将不良品截出并隔离、标识、反馈,维修组负责对不良品的具体维修工作。 3.3品质部负责对不良品的最终判定及维修过程的制程监督。 4.定义 4.1不良品:生产过程中外观、焊接、功能达不到相关品质检验标准的PCBA板称为不良品。

4.2名词解释: SMT (Surface Mount Technology)表面贴装技术PCB (Printed Circuit Board)印刷电路板PCBA(Printed Circuit Board Assembly)印刷电路板组件POP (Package On Package)堆叠装配技术MSD (Moisture Sensitive Device)潮湿敏感元件ESD (Electro Static discharge) 静电释放

5.流程图

6.作业内容 6.1 不良品送修前产线要进行标识,区分并录入MES系统。 6.1.1 不良品分为三大类 A:外观类不良品,B:下载类不良品,C:功能校准类不良品。 6.1.2 属外观、焊接不良直接用红箭头贴贴在不良位号处。 6.1.3下载和功能校准性不良品需用故障贴写上故障现象贴于板上。 6.1.4 不良品送修前将条码及不良位号或不良现象输入MES系统进行过站处理。 6.1.5 针对数量大于50PCS的批量不良,工程需出重工(维修)方案指导作业方可进行维修,并在批量维修前制作首件。 6.2 安全要求 6.2.1职业安全 6.2.1.1焊接维修工位需装备合适的排烟系统用于焊接烟雾的排除 6.2.1.2 维修工位必须有化学品的MSDS文件(material product safety data sheet) ,化学品必须贴有MSDS标签 6.2.1.3 维修设备必须有详细的安全操作指导书 6.2.1.4 焊接操作和使用化学品人员要佩戴个人防护用品,包括但不限于:防静电工作服、防静电手套、口罩。 6.2.1.5 维修员/工程师禁止对原理图进行任何方式的下载,拷贝,不得私自转发或扩散,否则按公司《信息安全管理规定》进行处罚。

生产现场不良品处理跟踪方案

生产现场不良品处理方案 一目的 为了使现场生产过程中出现的不良品处理过程及时、有效,减少不良品的处理过程不规范给生产带来不良影响,缩短跟踪时间,减少浪费,特制定本方案二适用范围 本方案适用于本工厂所有不良品的处理过程 三不良品定义 不良品是指生产过程中由于设备、环境、不达标辅料、操作人员等一项和多项原因造成所生产产品不能达到客户产品使用要求和标准 四不良品的分类 1、对制程半成品检验发现的不良品 2、对最终产品检验发现的不良品 3、其他原因发现的不良品 五不良品的判定 质量管理部制订的《质量检验规范》、《检验标准书》将作为判定不良品的依据。判定依据包括以下内容: 1、客户提供的检验规范、标准或样品 2、国家标准和行业标准 3、设计指标、技术参数 4、工厂品质方针、策略 5、同行业或同类型产品样品 6、其他可参考的数据 六不良品的处理 1、一般品质异常由当班巡检根据相关依据判定,当班巡检不能判定的由质量管理部门领导判定 2、重大质量事故由品管部、生产部、销售部共同商榷处理办法,分析不良品的成因及采取相应预防措施,将评审结果交由责任车间,由相关责任车间具体处理不良品 3、三部门不能判定的情况下,提请总经理助理、总经理判定

4、由当班巡检开具返工单,并将返工单信息记录在返工单发放确认表上,车间主任签字确认 5、质量管理部门将不良品所有信息张贴在不良品处理跟踪看板上面,责任班组或个人什么时侯处理结案,什么时候取下 6、责任车间根据“品质异常单”的评审结论和处理意见,对可修复使用、返工的不良品制订返工返修方案,并规定负责返工、返修的班组或个人以及返工期限、质量要求等,对返修后有轻微质量问题的产品做明显区别于正常产品的标识,并通知质量管理部再次检验 7、对无法返修、返工的产品或返修成本高过产品本身价值时,做报废处理,由车间提出报废申请,经质量管理部核实后报废 8、不良品处理方案的实施由质量管理部门负责全程跟踪 七不良品的处理期限和处罚 1、责任部门或个人收到返工、返修单后必须于返工、返修单上面规定的时间内完成 2、对于不良品数量过大的、短时间不能处理的由责任车间和质量管理部门协商,商定处理时间 3、不良品的处理时间规定为三天,特殊情况除外 4、超出规定完成时间一天的给予口头提醒 5、超过二天口头提醒无效的给予警告处分 6、超过三天者给予记过处分 7、超过四天及以上者给予其责任车间主任记大过处分 八不良品处理责任划分 1、车间主任负有监督的责任 2、班组长、责任人负有直接责任 3、当班巡检必须于本工作日本巡检范围内的不良品处理完必,如不能结案的要与对班巡检交接,监督各工序把不良品放到不良品放置区,当班巡检每天负有跟踪、提醒的责任,如不能履职的给予警告处分 4、车间主任如监督不到位此次不良品处理的,承担此次处罚的全部责任 九本方案由质量管理部负责起草和修订 十本方案经总经理审批后生效

不良品维修流程

浙江点金照明有限公司 文件名称:不良品维修流程 文件编号:WI-EN- 版本版次:A/0 总共页数:页 修订日期:2016年5月4日 生效日期:2016年5月4日 编制:______________ 审核:______________ 批准:______________ 修改履历 页次版次修改内容修改日期 A/0首版发行2016.5.4

修订日期2016-5-4 生效日期2016-5-4 1目的 为了规范不良品的维修,使不良品能有效、快捷的返修,避免影响生产流水线作业,同时根据不良品维修情况改善产品品质。 2范围 适用于本公司灯具产品。 3职责 3.1工程部:指导维修作业,统计和分析维修记录并实施对策; 3.2生产部:规范落实维修作业,监督不良品进出维修过程; 3.3IPQC:确认不良品分类和维修后品质; 4内容 4.1不良品分类和标识 4.1.1SMT车间: 不良品来源目检或测试站,分为外观不良和功能不良,目检站产生的外观不良品用不良箭头标签标识不良部位,测试站产生的功能不良品用不良标签标识并在标签上写明现象, 如不亮、独眼、色差等,不良情况同时记录在生产不良报表上。 4.1.2PCB车间: 不良品来源功能测试站(补焊目检站不良品由补焊线返修),测试站产生的功能不良品用不良标签标识并在标签上写明现象,如不亮、功率高、色差等,不良情况同时记录在生 产不良报表上。 4.1.3组装车间: 不良品来源外观目检站、功能测试站和暗房测试,外观目检站产生的不良品用不良箭头标 签标识不良部位,功能测试站和暗房测试站用不良标签标识并在标签上写明现象,如不亮、 功率高、色差、无感应等,不良情况同时记录在生产不良报表上。 4.1.4包装车间: 整灯不良品退给组装车间,组装车间根据分类标识。 4.2维修作业 4.2.1送修: 不良品分类标识后由班组长确认,并送至维修站,填报《不良品送修表》,包含日期、产品名、订单号、投入数、不良现象、不良数、送修人等信息,并由维修员确认查收。 4.2.2维修: 维修员需经过工程部培训上岗,新产品另需专项培训,维修OK后去掉不良标签,并 于线路板上记号笔打点,表示维修品,与正常品区分,同时根据情况分类记录于《不良维修 记录表》:焊接不良(如虚焊、连焊等)、来料不良(如焊盘少、线路断等)、元件不良(如

不良品维修作业指示

FIND 弗兰德科技(深圳)有限公司 文件类别三阶文件 文件编号 不良品维修作业指示 文件版本 页次 修订记录 项次修订日期修订页次修订记录修订人核准 1 首次发行 2 3 4 5 6 7 8 9 制订日期2006-11-25 发行管制章核准审核制订修订日期 制订单位组装部

FIND 弗兰德科技(深圳)有限公司 文件类别三阶文件 文件编号三阶文件不良品维修作业指示 文件版本 页次 1.0 目的 为了规范不良品维修工作流程;确保不良品能够及时得到维修和处理,使得维修后产品的符合品质要求,特制定作业指示。 2.0 范围 本流程适用于弗兰德科技(深圳)有限公司组装部所有不良产品统计和维修。 3.0 定义 无 4.0 责任 4.1 由生产线指派专人负责不良品数量的统计、清点和送修。 4.2由生产线指派专人负责不良品的分析、维修、确认及记录。 4.3由生产工程师指导维修过程中难点的分析、统计和处理。 4.4 由质量部工程师对维修后产品的进行追踪。. 5.0 说明 5.1 不良品的标识及存放 对于生产测试过程中出现的不良品,由生产线负责不良品的标识和存放,标识要明显,以便于识别,并放置在专用的不良品存放区域。该区域须进行隔离,防止不良品在决定处置之前被使用。 5.2不良品的送修 对于生产过程中出现的不良品,由生产线派专人负责不良品的收集、数量的统计和送至维修区域,不造成生产区域内不良品的堆积。 5.3 不良品的分析、维修及记录 不良品送至维修区域后,维修人员需及时对不良品进行分析和维修,维修合格后,维修人员需填写《维修日报表》,详细记录维修的情况。对于出现的大批量不良现象,维修人员需及时将情况反映给生产线组长和产品工程师,以便于不良现象能得到及时的控制和纠正。维修出现的难点和多次返修的产品,由产品工程师协助指导分析、处理及记录。

现场不良品记录表

现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231 产量:1064pcs 不良数:19pcs 现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231 产量:1064pcs 不良数:85pcs

现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231 产量:1064pcs 不良数:30pcs 现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231 产量:1920pcs 不良数:50pcs

现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231底壳产量:pcs 不良数:pcs 现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为S14 产量:pcs 不良数:pcs

现场不良品记录表 备注:机型为DSR6231 产量:pcs 不良数:pcs 现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231视窗产量:pcs 不良数:pcs

现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231视窗产量:pcs 不良数:pcs 现场不良品记录表 图片有模糊之处,请见谅!备注:机型为DCR7413视窗产量:pcs 不良数:pcs

现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR6231上盖产量:pcs 不良数:pcs 现场不良品记录表 图片有模糊之处,请见谅! 若详知,见实物 备注:机型为DSR7413面板产量:pcs 不良数:pcs

电子科技公司不良品返修及报废流程附流程图

不良品返修及报废流程 制单: 审核: 批准: 流程 责任部门(人) 依据及说明 记录表单 IC 不良 板不良 开调拨单 签名 比例异常 提交审核 采购 1. 不良品退回后,属于元器不良的,采购应详细了解此元器不良比例,判定不良比例是否合理,若不合理,应第一时间联系供应商协调退换。 2. 若可与供应商退换货,则提交采购退货单作退换处理,换回后作采购入库单。 仓库文员 1. 仓库对收回的货品进行数量清点,将借入单原件交助理文员做帐。 2. 板不良开具不良品返厂维修单,填好数量,交工厂,工厂核对数量并在返厂维修单上签字确认。仓管开借出单作帐并将有工厂签字的返厂维修单附在后面保存。 3. IC 不良品开具调拨单到工程部检测。 工程部 1. 工程部接收仓库提交的不良品核对数量后进行检测。 2. 对不良产品判别不良率,确认不良品是属来料不良或是因工艺不良造成,并提出解决办法。 3. 确认需报废的提交报废申请单。 返厂维修 1. 对于返修的产品,报废率不得超过8%,若超出8%的须特殊处理,并拿回给工程部检测。 2. 工厂提出报废的,应把PCB 板拆下按报废数量上交仓 库,并把IC 、二极管、MOS 管、电杆拆下来,能用的,仓库开拆装单后再发料单给工厂下次使用。不能用的交回仓库,仓库走报废流程。 总经理 1. 由总经理根据情况判定是否与供应商或工厂协调处理,若需协调处理,告知助理文员并交给其跟进。 2、待定 行政 1、审核不良报废申请,了解报废原因并作记录留档。 2、每日审核进销存数据,发现异常,寻找原因。 仓管 (不良仓库) 返厂维修 工程检测 修好 不良需报废 报废申请 行政审核走出货流程 总经理 客户

(推荐)不良品处理流程

不良品处理流程 1、目的 为了加强不良品管制,有效防止不良品的漏失及不良报表的记录真实性,特制订本流程。 2、适用范围 适用于公司制程不良品、检验验出不良品和客户检出不良品及不良品维修管制。 3、职责 3.1 质检部: 3.1.1负责不良品分析&确认。 3.1.2 负责监督生产部门之不良品识别,区分的执行。 3.2技术部: 3.2.1 负责不良品分析&确认。 3.2.2 协助有关工艺技术方面问题的解决; 3.3 生产部门: 3.3.1 作业员负责自检发现不良品。 3.3.2 全检人员发现不良品,使用红色不良标签或美纹胶纸进行标识区分, 并认真填写检验日报表。 3.3.3 维修人员负责依维修流程对不良品进行维修,并认真及时地填写维 修记录表。 3.3.4 车间主任负责不良品分析&确认。

4、作业流程 4.1 不良品标识管理: 4.1.1 由各生产部门依实际不良进行标识(小零件直接放入红色不良盒内)。 4.2 不良品发现: 4.2.1 作业前,作业员应先对上工站作业品质进行确认,如发现异常立即返还上一工站。再对原物料外观进行基本确认,如发现来料不良时,立即将不良品放入不良盒。 4.2.2 作业完毕后,应对本工站的作业品质进行确认,无误后方可投入下一工站。如发现作业不良,立即将不良品放入不良盒。 4.2.3 测试工站检测到不良品时,先将产品顶部贴纸并在上面描述清不良现象,然后放在不良品区域内。并作好相应记录。注:所有测试发现的不良品,不可进行第二次测试。 4.2.4 外观检验工站发现产品不良现象,用红色水笔对不良部位进行标识,然后将不良品放入不良区域内,并立即相应记录。 4.2.5 当发现不良时,应及时反馈上级主管。 4.2.6 各工序作业员不可私自维修不良品。 编制:审核:审定:

不良品处理作业规范处理方法及管理规定(终审稿)

不良品处理作业规范处理方法及管理规定 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

不良品物料处理作业规范 1、目的: 规范不良品退料流程,明确不良品归属和处理责任。 2、适用范围: 本作业程序适用于生产单位在生产过程中发现或产生的不良品处理,以及不良品仓库存处理。 3、引用文件: JS-COP-804 不合格品控制程序 JS-WI-PM-22 不良品处理作业规范 4、定义: 来料不良品:在物料进料检验过程中发现不符合零件承认书之要求;在制程中发现不良但属于 来料本身劣质和不合格品。 制程不良品:在制造过程中若因加工、组装、测试和包装等作业造成物料的划伤、脱漆、断脚、 变形、破裂、坏死等或因产品元器件异常导致不良发生。 5、职责: 生产部: 负责在线不良品(来料和制程)反馈、报废申请及退库作业。 品管部: 负责对不良品的性质判定及甑别材料所属供应商等评审,提供不良品检验报告。采购部:负责对不良品处理意见的评审和最终处理决议的执行。 资材部: 负责不良品帐物管理,并监督、跟进落实相关部门对不良品的处理结果。 6、内容: 生产退料作业 产线在生产过程中发现有不良物料时,材料员按来料不良、作业不良区分合理包装存放,再办理退库作业。 物料员按不良属性开出“来料不良退仓单”(属来料不良),或“不良品退库单”(属作业不良、返修拆卸品),并附有品质小票,单据和小票内容必须填写有料号、品名、数量、不良原因、供 应商名称,然后交部门主管审核。 物料员将审核好的单据、物料、小票送随线IQC 裁定,IQC 对不良材料裁定其不良属性、供应商是否准确,包装是否合理,有问题的当场纠正,如果是作业不良的应注明处理意见,物料员根据品管裁定的不良属性分别送不良品仓退库。 不良品仓库收到物料员退来的不良品时,一定要核实单据、小票、实物是否一致,三者缺一不可,确认品管部所签署的意见并提供不良品检验报告,依据品管裁定的不良属性区分点收,退货单签字后留白联(仓库联)存底做帐,对描述不清楚、包装不合要求的拒收。 物料员拿仓库签字的退库单交物管开单,属“来料不良”的开调拨单领取良品材料,“作业不良”的开领料单超耗领取良品材料。 不良品仓库存处理作业:

不良品维修管理规范 (修复的)

不良品维修管理规范

1 目的:使维修工作明确化、有条理化,管制不良品维修及不符规格之产品,以防止误用,并采取 适当之处理措施。 2 范围:本公司生产制造过程中之半成品及成品维修均适应。 3 权责: 作业员: 将不良品的不良原因标识明确。 班长: 不良品确认,及记录。 维修员: 对不良品进行维修并分析原因及记录在<维修日报表>上。 品管: 对维修品进行检验,判定。 4作业程序: 4.1 不良品的整理:分类、标示、记录 4.1.1分类: 外观不良分为: a).来料不良维修品:在制程中发现的原料本身劣质和不合格品。 b).制程不良维修品:在制造过程中因加工、组装、测试和包装等作 业造成的划伤、变形、破裂等不良品。 功能类不良:使指在测试过程中发现的产品之性能达不到该产品所需的要求。 功能不良分为: a).半成品不良维修品:PCBA在焊接后经测试性能与SIP不符。 b).成品不良维修品:产品组装完成后经最终测试性能与SIP不 符。 4.1.2标示:所有不良品都要做好详细的不良原因标示。 外观类不良,由作业员使用红色箭头标识不良,然后移交给目检员。 功能类不良,由测试人员使用白色贴纸写明不良现象标识,然后移交给班组长。 4.1.3记录:外观不良由目检员在生产过程中做好生产检查日报表)并记录。 功能不良由测试员在测试过程中做好(生产检查日报表)并记录。 4.2 不良品的维修 4.2.1 外观不良品由生产部班长进行再一次确认,处理方式有让步接收、返工、报废等。对 于返工、报废之外观不良由产线辅助人员进行外壳维修或更换。 4.2.2 功能不良品由测试员检验确认,经产线班组长移交给维修员进行维修并做好<不良品 维修登记表>记录在案。 4.2.2.1 半成品功能不良的,维修员修复完毕后,直接通知产线班组长.班组长取回 修复的半成品时须在(不良品维修登记表>上签字确认。 4.2.2.2 成品功能不良的,维修员修复完毕后,须通知品管检验其功能与外观,并签 字确认,方可通知产线班组长取回, 班组长取回修复的成品时须在<不良品 维修登记表>上签字确认。 4.3.维修过程中更换物料的处理:

不良品管理办法

不良品管理办法

不良品管理办法 一、目的 为了加强自主产品生产过程中产生不良品管理,降低不良品的发生率,降低生产成本,控制和减少生产过程损耗,规范生产过程,提升生产质量,制定该管理办法。 二、适用范围 1、公司自主生产的电子类产品,包括成品与原材料; 2、公司自主生产的集成类产品,包括成品与原材料。 三、工作职责 1、生产技术管理部 1.1、负责生产过程不良品控制与管理; 1.2、负责监控工厂对于故障设备的清理与处理,减少生产过程中产生的不良品; 1.3、负责规范生产操作过程,控制维修过程,减少不良品的产生; 1.4、负责不良品处理流程的发起; 2、品质管理部 2.1、负责反馈商务,原材料的不良情况,同时跟踪处理情况; 2.2、负责生产不良品的检验与故障责任判定,出具检验表; 2.3、负责联系沟通产品部技术人员以及供应商技术人员,协助判定不良品; 3、商务部

3.1、负责联络供应商,处理不良材料的换货、维修、退货等工作; 3.2、负责沟通外协工厂,落实原材料超额损耗的赔偿处理; 3.3、负责承诺生产技术管理部配件返修的时间周期; 4、信控物流部(仓库) 4.1、负责不良品进出库管理; 4.2、负责不良品库存管理; 4.3、负责库存不良品报废申请; 5、产品实现部门 5.1、配合与支持品质管理部,实现不良的故障界定与分析; 5.2、负责提供不良配件等的判定标准; 6、财务部 6.1、负责审核核算不良品报废数据及费用; 6.2、负责工厂超额损耗费用的核算与处理; 四、工作内容 1、定义 1.1、不良品:包含不良元器件、不良部件、不良成品等; 1.2、进货检验不良品:在采购到料后进仓前,IQC进行常规的进货检验中出现的不良品; 1.3、生产制程不良品:生产加工装配过程中出现的安装不良、结构不良、功能不良产生的不良品,主要为设备外壳、功能部件、各种零配件、线束等; 1.4、维修不良品:电话产品生产过程中产成品维修、机芯板维修等过程产

不良品处理作业指导书

1.目的Intent 规范不合格品处理的过程方法,以确保不合格品的有效处理,防止不合格品混入合格品中,满足质量管理体系要求;确保不合格品的特采、挑选、返工、返修、报废的过程得到有效的控制,保证产品符合标准和减少损失。 2. 适用范围Application 适用于客户退货不合格品以及生产过程产生的不符合质量要求的零部件/半成品/成品的返工/返修作业(外包产品参照外协加工的方式处理)。包括以下三种情况: 1)客户退回需返工返修的产品 2)成品库中需返工返修的产品 3)生产过程中的半成品,经检验判定不符合品质标准 3. 定义及术语Definition and term 1)返修:使不合格产品满足预期用途而对其采取的措施; 2)返工:使不合格产品达到规定要求而对其采取的措施; 3)报废:为避免不合格产品原有的预期用途而对其采取的措施。 4.职责与权限Function and Purview 1) 质量部 负责组织不合格品产生的原因调查,下达<返工返修通知单>,协同生产技术部制订返工返修方案,对返工返修过程产品质量进行监控,以及返工后零件的质量检查判定,和对后续改善对策的确认。 2)生产部 负责<生产路线单>的记录,不合格品的筛选和返工返修方案的实施,返工返修的产品和区域标识,提出返工返修不合格物料处置申请;返工返修完成后,汇总统计返工返修工时和所耗费物料,报告财务部。 3)生产技术部 负责根据不合格品产生原因和质量标准,制订返工返修方案和<作业指导书>,并跟进方案实施过程。 4)生产计划部 负责下达返工返修<生产计划>,主导供应商来料不良的退货和制程不良品返工返修。 5)市场部 负责与客户沟通和协调退货状况,并出具客户退货清单,明确客户处理要求。 5.作业内容Operation content 1)不良品的返工返修作业 ? QC在检验过程中,发现在制品未达到品质要求时,检验员首先将不合格批贴上不合格标签进行标识,开具<不合格品处置单>,连同不良样品及时交由QE和生产主管确认。 ?生产主管安排将不合格批及时移入不合格品区域进行隔离。 ? QE对检验员开具的<不合格品处置单>,组织生产部和生产技术部进行不合格批的原因分和不合格品的审理,确定不合格批处理方案(返工/返修/报废/特采)。 2)不良品的返工返修 ?生产技术部根据QC开的<返工返修通知单>和质量标准,制订返工返修流程和<作业指导书>。

不良品维修流程

不良品维修流程 The latest revision on November 22, 2020

浙江点金照明有限公司文件名称:不良品维修流程 文件编号:WI-EN- 版本版次:A/0 总共页数:页 修订日期:2016年5月4日 生效日期:2016年5月4日 编制:______________ 审核:______________ 批准:______________

1目的 为了规范不良品的维修,使不良品能有效、快捷的返修,避免影响生产流水线作业,同时根据不良品维修情况改善产品品质。 2范围 适用于本公司灯具产品。 3职责 3.1工程部:指导维修作业,统计和分析维修记录并实施对策; 3.2生产部:规范落实维修作业,监督不良品进出维修过程; 3.3IPQC:确认不良品分类和维修后品质; 4内容 4.1不良品分类和标识 4.1.1SMT车间: 不良品来源目检或测试站,分为外观不良和功能不良,目检站产生的外观不良品用不良箭头标签标识不良部位,测试站产生的功能不良品用不良标签标识并在标签上写明现象,如不亮、独眼、色差等,不良情况同时记录在生产不良报表上。 4.1.2PCB车间: 不良品来源功能测试站(补焊目检站不良品由补焊线返修),测试站产生的功能不良品用不良标签标识并在标签上写明现象,如不亮、功率高、色差等,不良情况同时记录在生产不良报表上。 4.1.3组装车间: 不良品来源外观目检站、功能测试站和暗房测试,外观目检站产生的不良品用不良箭头标签标识不良部位,功能测试站和暗房测试站用不良标签标识并在标签上写明现象,如不亮、功率高、色差、无感应等,不良情况同时记录在生产不良报表上。 4.1.4包装车间: 整灯不良品退给组装车间,组装车间根据分类标识。 4.2维修作业 4.2.1送修: 不良品分类标识后由班组长确认,并送至维修站,填报《不良品送修表》,包含日期、产品名、订单号、投入数、不良现象、不良数、送修人等信息,并由维修员确认查收。 4.2.2维修: 维修员需经过工程部培训上岗,新产品另需专项培训,维修OK后去掉不良标签,并于线路板上记号笔打点,表示维修品,与正常品区分,同时根据情况分类记录于《不良维修记录表》:焊接不良(如虚焊、连焊等)、来料不良(如焊盘少、线路断等)、元件不良(如破损、击穿等)、外观不良(如部件划

SMT不良品维修作业指导书

SMT中心文件编号:SMT-WI-030

1.目的 规范不良品维修处理的过程及要求,保证不良品维修品质。 2.范围 此文件适用于SMT中心试产、量产、重工过程中产生的不良品处理所涉及的活动。 3.权责 3.1 生产部负责生产过程中将不良品截出并隔离、标识、反馈,维修组负责对不良品的具体维修工作。 3.2工程部负责对不良品分析并给出改善控制措施,指导维修组维修不良品。

6.2 安全要求 6.2.1职业安全 6.2.1.1焊接维修工位需装备合适的排烟系统用于焊接烟雾的排除 6.2.1.2 维修工位必须有化学品的MSDS文件(material product safety data sheet) ,化学品必须贴有MSDS标签 6.2.1.3 维修设备必须有详细的安全操作指导书 6.2.1.4 焊接操作和使用化学品人员要佩戴个人防护用品,包括但不限于:防静电工作服、防静电手套、口罩。

6.2.1.5 维修员/工程师禁止对原理图进行任何方式的下载,拷贝,不得私自转发或扩散,否则按公司《信息安全管理规定》进行处罚。 6.3 ESD静电防护要求 6.3.1 所有产品和物料必须保证ESD储存,操作和包装 6.3.2 在接触PCBA板或静电敏感元件时必须配戴静电环或防静电手套 6.3.3 设备和工装须符合ESD要求 6.3.4 防静电设备需定期检查防护效果 6.3.5 烙铁在使用时要进行了接地,并每周安排静电测试。 6.4 6.4.1板每个位号的 6.4.2 6.4.3 当在修 ,不可使用红 6.5 PCBA和物料烘烤 6.5.1 如果PCBA在车间暴露时间超过168小时(从SMT贴装过炉后开始计时),并且需要维修大于6mm 的CSP/BGA/LGA、带底部散热面的LGA、POP等,在实施维修操作前需要先烘烤PCBA。 6.5.2 烘烤温度和时间设置:手机主板为80°C烘烤24小时;手机小板为。

不良品维修作业流程

文件名称不良品维修作业流程生效日期 页码 1 / 6 管理規定 文件名称不良品维修作业流程 文档编号发放编号 日期版本修改摘要编制审核批准AO 首次发行 编制:审核:批准: 日期:日期:日期:

文件名称不良品维修作业流程生效日期 页码 2 / 6 1.目的 为使维修人员能够按流程作业从而保证各制程段造成不良产品能够得到可追溯的监控管理,从而保证产品的质量 2.适用范围 适用于公司所有产品维修 3.权责 制造部:生产线作业员发现不良品,将不良品隔离并放置不良品区域,贴上不良标签,生产线班组长再进行不良品确认,确认后的不良品由生产线送修人员扫入系统系统并送修 维修组:维修人员对不良品进行维修,同一时间段(2H)同一不良超出3pcs须反馈给各制程段,维修OK品由维修员扫出维修系统 工程部:制程批量性不良进行异常分析 品质部:IPQC负责对维修品进行全检 4.作业内容 4.1不良维修作业细则 4.1.1人员 维修人员必须持有上岗证 4.1.2工具 4.1.2.1烙铁符合ESD要求:无铅产品焊接温度为380±10℃,烙铁功率为50W-120W,每天需做点检记录 烙铁嘴为K型:适应一般产品(0402、0805、0603、TSOP封装的IC、DIP件)的焊接焊接嘴为尖型:适应精密零件(0201、1005)的焊接 4.1.2.2拔焊台(热风枪):输出功率为600W-900W 使用热风枪维修时,由于热风直接作用于元件和PCBA局部区域,因此需要特别注意温度和时间的控制,以免造成对元件和PCB的损坏,热风枪焊接要求如下:

文件名称不良品维修作业流程生效日期 页码 3 / 6 热风枪焊接要求表参数规格 PCB板表面测量的最高 温度 260°C 拆除或焊接最长时间40s 温度测量及校准每天使用校准期内的温度测量仪来测量温度(热风枪须按照实际焊接操作需求来设置温度),焊接温度不能超过380°C,温度检测点选择离风嘴5mm的地方,测量时风嘴垂直向下,不符合温度要求的设备停止使用;接地检测 风嘴外形和尺寸依据电子元件来选择合适的风嘴 使用热风枪焊接维修时,需按照元器件外形尺寸选择合适的风嘴,加热时风嘴垂直向下,直接向元件或上錫引腳吹热风,从风嘴距离元器件25mm开始预热(如果风嘴尺寸小于元器件,加热时使热风以稳定的圆周方式运动接近元器件),慢慢接近元器件,风嘴与元器件最小距离保持在3~5mm,禁止风嘴接触元器件本体 拆除或焊接单个电子元器件的时间最长为40s, 每次焊接操作时间最长为120s BGA、QFN(或底部接地)封裝尺寸小于等于 6mm×6mm的元器件可以使用热风枪拆卸;封裝尺大6mm×6mm的元器件必须使用BGA工作台拆卸、焊接元件(针对大T客户产品所有BGA器件维修必须使用BGA返修台拆卸、焊接 4.2 物料 4.2.1辅料 4.2.1.1 无铅焊锡丝 4.2.1.1.1 料号N014-00038,直徑1.0MM,适应一般产品(0402、0805、0603、TSOP封装的IC、DIP件)的焊接 4.2.1.1.2 料号N014-00231,直徑 0.6MM,适应精密零件(0201、1005)的焊接 4.2.1.1.3助焊膏为Alpha 7LV (LR721H2 ),料号:N014-00039 4.2.1.1.4清洗剂为ECO CLEANER700-6 PCBA 板面清洗;料号:N014-00006 4.2.2电子料 4.2.2.1维修员在维修过程中发现有物料不良,先在为了待领料本上记录好物料所使用的机型料号、位号、需求数量 4.2.2.2维修物料员依据BOM查询向对应的物料料号,填写物料领料单进行领料 4.2.2.3维修物料员将领到的电子物料存放在防潮柜,温度为常温、湿度湿度≤10%RH 4.2.2.4所有的零件都要有品名描述,料号标识 4.2.2.5维修员替换是以相同型号、相同规格、相同料号替换 4.2.2.6不良物料维修物料员一原包装的方式退库,以便工程、IQC、厂商进行分析 4.3不良品判别、标识 4.3.1作业员按SOP要求检测或外观检验标准检查各项指标

不良品处理作业规范、处理方法及管理制度

不良品处理作业规范、处理方法及管理制度 标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DQQTY-

不良品物料处理作业规范 1、目的: 规范不良品退料流程,明确不良品归属和处理责任。 2、适用范围: 本作业程序适用于生产单位在生产过程中发现或产生的不良品处理,以及不良品仓库存处理。3、引用文件: JS-COP-804 不合格品控制程序 JS-WI-PM-22 不良品处理作业规范 4、定义: 来料不良品:在物料进料检验过程中发现不符合零件承认书之要求;在制程中发现不良但属于 来料本身劣质和不合格品。 制程不良品:在制造过程中若因加工、组装、测试和包装等作业造成物料的划伤、脱漆、断脚、变形、破裂、坏死等或因产品元器件异常导致不良发生。 5、职责: 生产部: 负责在线不良品(来料和制程)反馈、报废申请及退库作业。 品管部: 负责对不良品的性质判定及甑别材料所属供应商等评审,提供不良品检验报告。 采购部:负责对不良品处理意见的评审和最终处理决议的执行。 资材部: 负责不良品帐物管理,并监督、跟进落实相关部门对不良品的处理结果。 6、内容: 生产退料作业 产线在生产过程中发现有不良物料时,材料员按来料不良、作业不良区分合理包装存放,再办理退库作业。 物料员按不良属性开出“来料不良退仓单”(属来料不良),或“不良品退库单”(属作业不良、返修拆卸品),并附有品质小票,单据和小票内容必须填写有料号、品名、数量、不良原因、供 应商名称,然后交部门主管审核。 物料员将审核好的单据、物料、小票送随线IQC 裁定,IQC 对不良材料裁定其不良属性、供应商是否准确,包装是否合理,有问题的当场纠正,如果是作业不良的应注明处理意见,物料员根据品管裁定的不良属性分别送不良品仓退库。 不良品仓库收到物料员退来的不良品时,一定要核实单据、小票、实物是否一致,三者缺一不可,确认品管部所签署的意见并提供不良品检验报告,依据品管裁定的不良属性区分点收,退货单签字后留白联(仓库联)存底做帐,对描述不清楚、包装不合要求的拒收。 物料员拿仓库签字的退库单交物管开单,属“来料不良”的开调拨单领取良品材料,“作业不良”的开领料单超耗领取良品材料。 不良品仓库存处理作业: 仓管员每天对所进出的不良品(含来料、制程),按来料不良、制程不良、报废品做电子档帐,在次日9 点前转发至物管、采购部、品管部,以便不良品周转信息的查询。 急需材料、批量性的不良品要当天反馈给物管员和采购员附来料检验报告,以便及时处理,同时跟进处理进度,并将结果反馈给物管员和采购员。