电动车用无刷直流电动机的调速控制

中图分类号:T M 383 4+1 文献标识码:A 文章编号:1001 6848(2006)07 0088 02

电动车用无刷直流电动机的调速控制

黄 涛 李 晶

(武汉理工大学信息学院,武汉 430070)

摘 要:对当前无刷直流电动机在电动车中的应用做了简单分析,详细阐述了其驱动电路和调整部分的实现方案以及过流保护等功能。

关键词:无刷直流电动机;霍尔位置传感器;驱动电路;调速;过流保护;电动助力车;应用

收稿日期:2005 08 29

1 概 述

当给无刷直流电动机定子绕组通电时,该电流与转子永磁体的磁极所产生的磁场相互作用而产生转矩,驱动转子旋转,再由位置传感器将转子位置变换成方波信号,通过控制电路去控制开关线路的通断,从而使定子各相绕组按一定顺序导通,定子相电流随转子位置的变化而按一定的次序换相。由于电子开关线路的导通次序是与转子转角同步的,因而起到了机械换相器的换相作用。因此,所谓无刷直流电动机,就其结构而言,可以认为是一台由电子开关线路、永磁式同步电动机以及位置传感器三者组成的 电动机系统 。

2 设计方案

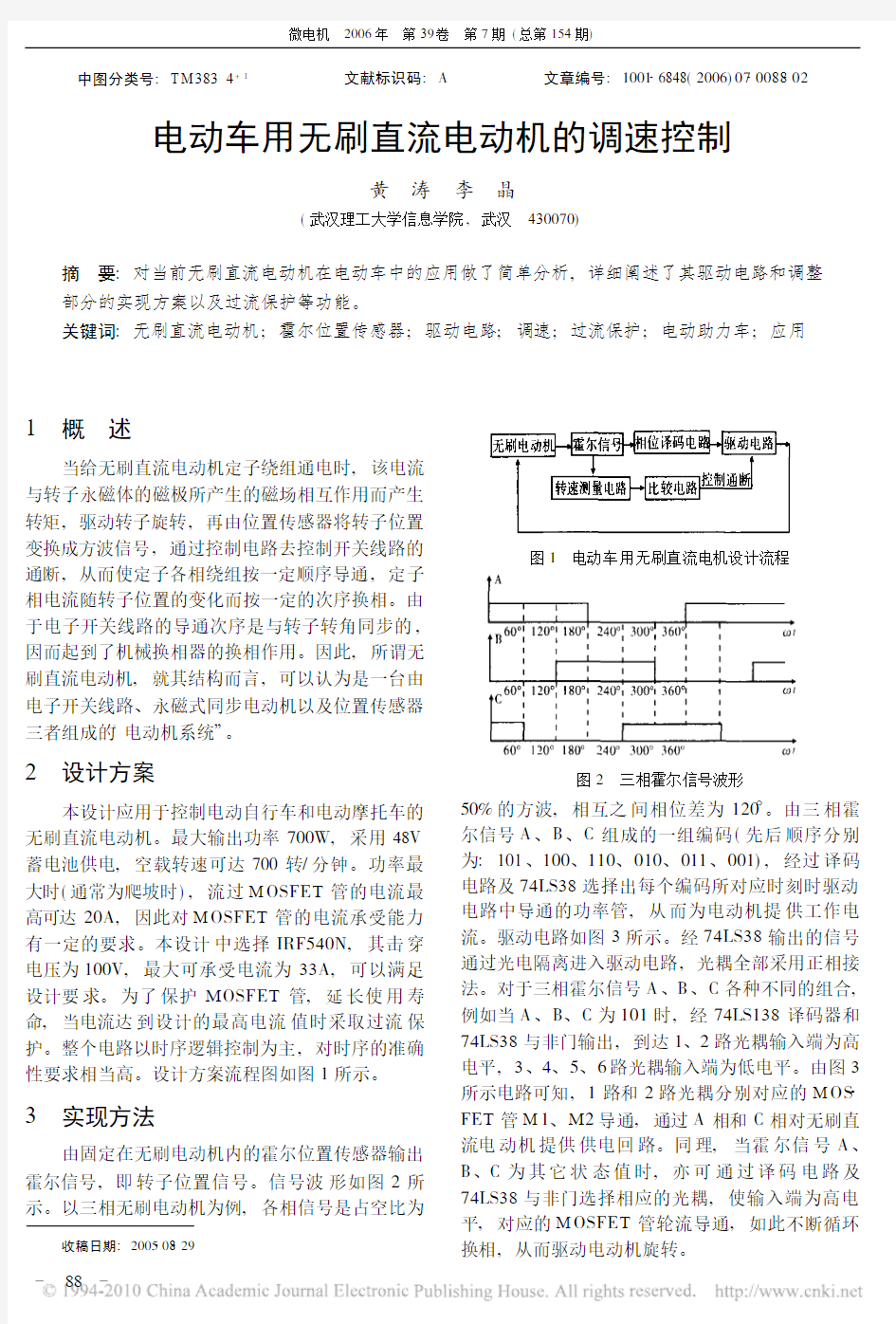

本设计应用于控制电动自行车和电动摩托车的无刷直流电动机。最大输出功率700W,采用48V 蓄电池供电,空载转速可达700转/分钟。功率最大时(通常为爬坡时),流过M OSFET 管的电流最高可达20A,因此对M OSFET 管的电流承受能力有一定的要求。本设计中选择IRF540N,其击穿电压为100V,最大可承受电流为33A,可以满足设计要求。为了保护MOSFET 管,延长使用寿命,当电流达到设计的最高电流值时采取过流保护。整个电路以时序逻辑控制为主,对时序的准确性要求相当高。设计方案流程图如图1所示。

3 实现方法

由固定在无刷电动机内的霍尔位置传感器输出霍尔信号,即转子位置信号。信号波形如图2所示。以三相无刷电动机为例,

各相信号是占空比为图1 电动车

用无刷直流电机设计流程

图2 三相霍尔信号波形

50%的方波,相互之间相位差为120!。由三相霍

尔信号A 、B 、C 组成的一组编码(先后顺序分别为:101、100、110、010、011、001),经过译码电路及74LS38选择出每个编码所对应时刻时驱动电路中导通的功率管,从而为电动机提供工作电流。驱动电路如图3所示。经74LS38输出的信号通过光电隔离进入驱动电路,光耦全部采用正相接法。对于三相霍尔信号A 、B 、C 各种不同的组合,例如当A 、B 、C 为101时,经74LS138译码器和74LS38与非门输出,到达1、2路光耦输入端为高电平,3、4、5、6路光耦输入端为低电平。由图3所示电路可知,1路和2路光耦分别对应的M OS FET 管M 1、M2导通,通过A 相和C 相对无刷直流电动机提供供电回路。同理,当霍尔信号A 、B 、C 为其它状态值时,亦可通过译码电路及74LS38与非门选择相应的光耦,使输入端为高电平,对应的M OSFET 管轮流导通,如此不断循环换相,从而驱动电动机旋转。

?

88?

微电机 2006年 第39卷 第7期(总第154期)

图3 驱动电波

对无刷直流电动机速度进行调节控制,可以由图4所示的方案实现。电动机起动之后在驱动电路的作用下,不断加速旋转,直至达到给定的速度。所谓给定速度实质上是通过可调电阻得到一电压值V1,输入LM324的比较器反相输入端,由无刷电动机输出的霍尔方波信号(如图2),经过沿触发电路,在方波上跳沿和下跳沿分别产生触发脉冲,达到2倍频。霍尔信号和触发脉冲的频率皆与电动机转速成正比。将A、B、C三相霍尔信号得到的沿触发脉冲叠加输入单稳态触发器4538,由4538输出频率为霍尔信号频率6倍的方波信号,经由RC 电路整流,获得直流电压值V2。时间常数RC的值越大,即电容充电时间越长,直流效果越好。将V2输入LM324比较器的正相输入端,与给定电压V1比较,通过比较器输出调速控制信号V S来控制驱动电路的开断。当V1 在本设计中,无刷直流电动机做为电动助力自行车和电动摩托车驱动系统,驱动电路所采用的 MOSFET管最大承受电流可达33A。当对电动机外加较大负载时,流过M OSFET管的电流将急剧增加,为保护MOSFET管,防止电流过大,将采取过流保护措施。在MOSFET 管与地之间接 图4 力度不超过80mm 入采样电阻R0,R0的阻值要尽可能小,可根据所选用的M OSFET管所能承受最大电流而选择合适的阻值。在本设计中选择R0=0 2 。R0的功率要较大。通过采样电阻得到反馈电压V f,将V f输入比较器反相输入端,将前文所述的控制驱动电路开断的信号V s输入比较器正相输入端。当流过M OSFET管的电流接近所能承受最大电流时,得到的V f值较大,将超过V s的最大值,则此时不论V s为何值,比较器均输出低电平,从而关断所有M OSFET管,起到过流保护作用。 综上所述,本文所设计的无刷直流电动机调速控制系统,具有结构简单、成本低廉、维护方便等特点。经过多种环境下的试验验证本系统性能可靠,具有良好的调整特性,能够较好的应用于电动助力自行车和电动摩托车的驱动系统。 参考文献 [1] 张琛.直流无刷电机原理及应用[M].北京:机械工业出版 社,1996. [2] 叶金虎,徐思海.无刷直流电动机[M].北京:科学出版社, 1992. ? 89 ? 电动车用无刷直流电动机的调速控制 黄 涛 李 晶 电动车直流无刷电动机的调速控制 作者:黄涛李晶李志刚单位:武汉理工大学信息学院 摘要:对当前无刷电动机在电动车领域的应用做了简单分析,简要介绍了直流无刷电动机的组成和工作原理,提出设计总体方案,详细阐述了驱动电路组成和调速部分的具体实现方法,并且介绍了电路的过流保护功能。 关键词:直流无刷电动机霍尔位置传感器驱动电路调速过流保护 中图分类号:TP332.3 文献标示码: B Timing Control to the Brushless electromotor of Electric-automobile Author: HuangTao LiJing LiZhigang Department: Information College Wuhan University of Technology Abstract:Analyze simply to the application of Brushless electromotor in Electric-automobile field.Take a introduction to the composing and principle of Brushless electromotor.Give a designing blue print and the material method of the driving circuit and timing control circuit.Moreover,introduce the function of over-current protection. Key words: Direct current Brushless electromotor Hall position sensor Driving circuit Timing Control Over-current protection 1.引言 随着当前油价上涨,能源紧张以及人们环保意识的不断加强,具有“节能、环保、轻便灵活”等特点的电动车越来越受到了人们的青睐。目前市场上电动车大多数停留在有刷电动机阶段。有刷电动机采用机械换向,对控制系统的技术要求较低,但是相比无刷电动机,有刷电动机存在着明显的劣势:寿命短,噪声大,效率低,返修率较高,因此电动车采用直流无刷电动机做为驱动系统是一个必然的大趋势。针对这种情况,本文介绍了对电动车直流无刷电动机调速控制的一套切实可行的设计方案,该方案可实现对三相无刷电动机转速进行精确控制。 2. 无刷电动机基本组成和工作原理 2.1 基本组成 直流无刷电动机的结构原理如图1所示。它主要由电动机本体、位置传感器和电子开关线路三部分组成。A相、B相、C相绕组分别与功率开关管V1、V2、V3相接。位置传感器的跟踪转子与电动机转轴相连接。本设计主要实现电子开关线路的功能。 《电力拖动技术课程设计》报告书 直流电动机调速设计 专业:电气自动化 学生姓名: 班级: 09电气自动化大专 指导老师: 提交日期: 2012 年 3 月 前言 在电机的发展史上,直流电动机有着光辉的历史和经历,皮克西、西门子、格拉姆、爱迪生、戈登等世界上著名的科学家都为直流电机的发展和生存作出了极其巨大的贡献,这些直流电机的鼻祖中尤其是以发明擅长的发明大王爱迪生却只对直流电机感兴趣,现而今直流电机仍然成为人类生存和发展极其重要的一部分,因而有必要说明对直流电机的研究很有必要。 早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工作效率。 直流电动机具有良好的起动、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。从控制的角度来看,直流调速还是交流拖动系统的基础。早期直流电动机的控制均以模拟电路为基础,采用运算放大器、非线性集成电路以及少量的数字电路组成,控制系统的硬件部分非常复杂,功能单一,而且系统非常不灵活、调试困难,阻碍了直流电动机控制技术的发展和应用范围的推广。随着单片机技术的日新月异,使得许多控制功能及算法可以采用软件技术来完成,为直流电动机的控制提供了更大的灵活性,并使系统能达到更高的性能。采用单片机构成控制系统,可以节约人力资源和降低系统成本,从而有效的提高工效率。 永磁无刷直流电动机的基本工作原理 无刷直流电动机由电动机主体和驱动器组成,是一种典型的机电一体化产品。 1. 电动机的定子绕组多做成三相对称星形接法,同三相异步电动机十分相似。电动机的转子上粘有已充磁的永磁体,为了检测电动机转子的极性,在电动机内装有位置传感器。驱动器由功率电子器件和集成电路等构成,其功能是:接受电动机的启动、停止、制动信号,以控制电动机的启动、停止和制动;接受位置传感器信号和正反转信号,用来控制逆变桥各功率管的通断,产生连续转矩;接受速度指令和速度反馈信号,用来控制和调整转速;提供保护和显示等等。 无刷直流电动机的原理简图如图一所示: 永磁无刷直流电动机的基本工作原理 主电路是一个典型的电压型交-直-交电路,逆变器提供等幅等频5-26KHZ调制波的对称交变矩形波。 永磁体N-S交替交换,使位置传感器产生相位差120°的U、V、W方波,结合正/反转信号产生有效的六状态编码信号:101、100、110、010、011、001,通过逻辑组件处理产生T1-T4导通、T1-T6导通、T3-T6导通、T3-T2导通、T5-T2导通、T5-T4导通,也就是说将直流母线电压依次加在A+B-、A+C-、B+C-、B+A-、C+A-、C+B-上,这样转子每转过一对N-S极,T1-T6功率管即按固定组合成六种状态的依次导通。每种状态下,仅有两相绕组通电,依次改变一种状态,定子绕组产生的磁场轴线在空间转动60°电角度,转子跟随定子磁场转动相当于60°电角度空间位置,转子在新位置上,使位置传感器U、V、W按约定产生一组新编码,新的编码又改变了功率管的导通组合,使定子绕组产生的磁场轴再前进60°电角度,如此循环,无刷直流电动机将产生连续转矩,拖动负载作连续旋转。正因为无刷直流电动机的换向是自身产生的,而不是由逆变器强制换向的,所以也称作自控式同步电动机。 2. 无刷直流电动机的位置传感器编码使通电的两相绕组合成磁场轴线位置超前转子磁场轴线位置,所以不论转子的起始位置处在何处,电动机在启动瞬间就会产生足够大的启动转矩,因此转子上不需另设启动绕组。 由于定子磁场轴线可视作同转子轴线垂直,在铁芯不饱和的情况下,产生的平均电磁转矩与绕组电流成正比,这正是他励直流电动机的电流-转矩特性。 电动机的转矩正比于绕组平均电流: Tm=KtIav (N·m) 电动机两相绕组反电势的差正比于电动机的角速度: ELL=Keω (V) 所以电动机绕组中的平均电流为: Iav=(Vm-ELL)/2Ra (A) 其中,Vm=δ·VDC是加在电动机线间电压平均值,VDC是直流母线电压,δ是调制波的占空比,Ra为每相绕组电阻。由此可以得到直流电动机的电磁转矩: Tm=δ·(VDC·Kt/2Ra)-Kt·(Keω/2Ra) Kt、Ke是电动机的结构常数,ω为电动机的角速度(rad/s),所以,在一定的ω时,改变占空比δ,就可以线性地改变电动机的电磁转矩,得到与他励直流电动机电枢电压控制相同的控制特性和机械特性。 创新设计创新设计名称: 直流电动机调速系统设计 目录 目录 (1) 1 引言 (2) 1.1 设计背景 (2) 1.2 系统可实现的功能 (2) 2 总体方案设计 (3) 2.1 单片机选型方案 (3) 2.2 转速测量方案选择 (4) 2.3直流电机驱动电路介绍 (5) 2.4 PWM调宽方式的选择 (6) 2.5键盘的选择 (6) 2.6整体方案设计框图 (6) 3 硬件电路设计 (7) 3.1 系统的整体硬件框图 (7) 3.2 按键模块电路设计 (7) 3.3数码管显示模块电路设计 (8) 4系统软件设计 (10) 4.1 PWM输出程序设计 (10) 4.2 数字PID算法程序设计 (11) 4.3速度采集模块程序设计 (12) 4.4 按键设定程序设计 (13) 4.5 速度显示模块程序设计 (15) 5 总结 (16) 6参考文献 (17) 附录A系统原理图 (18) 1 引言 1.1 设计背景 现代工业生产中,电动机是主要的驱动设备,目前在直流电动机拖动系统中已大量采用晶闸管(即可控硅)装置向电动机供电的KZ—D拖动系统,取代了笨重的发电动一电动机的F—D系统,又伴随着电子技术的高度发展,促使直流电机调速逐步从模拟化向数字化转变,特别是单片机技术的应用,使直流电机调速技术又进入到一个新的阶段,智能化、高可靠性已成为它发展的趋势。直流电机调速基本原理是比较简单的(相对于交流电机),只要改变电机的电压就可以改变转速了。改变电压的方法很多,最常见的一种PWM脉宽调制,调节电机的输入占空比就可以控制电机的平均电压,控制转速。本设计主要研究了利用MCS-51系列单片机,通过PWM方式控制直流电机调速的方法。PWM控制技术以其控制简单、灵活和动态响应好的优点而成为电力电子技术最广泛应用的控制方式,也是人们研究的热点。由于当今科学技术的发展已经没有了学科之间的界限,结合现代控制理论思想或实现无谐振软开关技术将会成为PWM控制技术发展的主要方向之一。 1.2 系统可实现的功能 设计一个直流电机调速系统,要求系统具有如下功能:通过按键设定转速的大小,然后由单片机产生PWM控制信号,控制直流电机驱动器L298N,使电动机以一定的转速旋转,为实现闭环控制,通过外围器件为单片机提供测量转速的电平变化信号,单片机测得转速后,与设定的转速值相比较,通过数字PID算法产生控制信号,改变PWM输出的占空比,从而改变电动机转速,从而实现闭环控制,使电动机在一个转速值上较稳定的旋转。 直流无刷电动机及其调速控制 1.直流无刷电动机的发展概况与应用 有刷直流电动机从19世纪40年代出现以来,以其优良的转矩控制特性,在相当长的一段时间内一直在运动控制领域占据主导地位。但是,有机械接触电刷-换向器一直是电流电机的一个致命弱点,它降低了系统的可靠性,限制了其在很多场合中的使用。为了取代有刷直流电动机的机械换向装置,人们进行了长期的探索。早在1917年,Bolgior就提出了用整流管代替有刷直流电动机的机械电刷,从而诞生了无刷直流电机的基本思想。 1955年美国的D.Harrison等首次申请了用晶体管换相线路代替有刷直流电动机的机械电刷的专利,标志着现代无刷直流电动机的诞生。无刷直流电动机的发展在很大程度上取决于电力电子技术的进步,在无刷直流电动机发展的早期,由于当时大功率开关器件仅处于初级发展阶段,可靠性差,价格昂贵,加上永磁材料和驱动控制技术水平的制约,使得无刷直流电动机自发明以后的一个相当长的时间内,性能都不理想,只能停留在实验室阶段,无法推广使用。1970年以后,随着电力半导体工业的飞速发展,许多新型的全控型半导体功率器件(如GTR、MOSFET、IGBT等)相继问世,加之高磁能积永磁材料(如SmCo、NsFeB)陆续出现,这些均为无刷直流电动机广泛应用奠定了坚实的基础。在1978年汉诺威贸易博览会上,前联邦德国的MANNESMANN公司正式推出了MAC无刷直流电动机及其驱动器,引起了世界各国的关注,随即在国际上掀起了研制和生产无刷直流系统的热潮,这业标志着无刷直流电动机走向实用阶段。 随着现代永磁材料和相关电子元器件的性能不断提高,价格不断下降,无刷电动机的到了快速发展,并被广泛应用于各个领域,例如,在数控机床、工业机器人以及医疗器械、仪器仪表、化工、轻纺机械和家用电器等小功率场合,计算 无刷直流电机的组成及工作原理 2.1 引言 直流无刷电动机一般由电子换相电路、转子位置检测电路和电动机本体三部分组成,电子换相电路一般由控制部分和驱动部分组成,而对转子位置的检测一般用位置传感器来完成。工作时,控制器根据位置传感器测得的电机转子位置有序的触发驱动电路中的各个功率管,进行有序换流,以驱动直流电动机。下文从无刷直流电动机的三个部分对其发展进行分析。 2.2 无刷直流电机的组成 2.2.1 电动机本体 无刷直流电动机在电磁结构上和有刷直流电动机基本一样,但它的电枢绕组放在定子上,转子采用的重量、简化了结构、提高了性能,使其可*性得以提高。无刷电动机的发展与永磁材料的发展是分不开的,磁性材料的发展过程基本上经历了以下几个发展阶段:铝镍钴,铁氧体磁性材料,钕铁硼(NdFeB)。钕铁硼有高磁能积,它的出现引起了磁性材料的一场革命。第三代钕铁硼永磁材料的应用,进一步减少了电机的用铜量,促使无刷电机向高效率、小型化、节能的方向发展。 目前,为提高电动机的功率密度,出现了横向磁场永磁电机,其定子齿槽与电枢线圈在空间位置上相互垂直,电机中的主磁通沿电机轴向流通,这种结构提高了气隙磁密,能够提供比传统电机大得多的输出转矩。该类型电机正处于研究开发阶段。 2.2.2 电子换相电路 控制电路:无刷直流电动机通过控制驱动电路中的功率开关器件,来控制电机的转速、转向、转矩以及保护电机,包括过流、过压、过热等保护。控制电路最初采用模拟电路,控制比较简单。如果将电路数字化,许多硬件工作可以直接由软件完成,可以减少硬件电路,提高其可靠性,同时可以提高控制电路抗干扰的能力,因而控制电路由模拟电路发展到数字电路。 驱动电路:驱动电路输出电功率,驱动电动机的电枢绕组,并受控于控制电路。驱动电路由大功率开关器件组成。正是由于晶闸管的出现,直流电动机才从有刷实现到无刷的飞跃。但由于晶闸管是只具备控制接通,而无自关断能力的半控性开关器件,其开关频率较低,不能满足无刷直流电动机性能的进一步提高。随着电力电子技术的飞速发展,出现了全控型的功率开关器件,其中有可关断晶体管(GTO)、电力场效应晶体管(MOSFET)、金属栅双极性晶体管IGBT 模块、集成门极换流晶闸管(IGCT)及近年新开发的电子注入增强栅晶体管(IEGT)。随着这些功率器件性能的不断提高,相应的无刷电动机的驱动电路也获得了飞速发展。目前,全控型开关器件正在逐渐取代线路复杂、体积庞大、功能指标低的普通晶闸管,驱动电路已从线性放大状态转换为脉宽调制的开关状态,相应的电路组成也由功率管分立电路转成模块化集成电路,为驱动电路实现智能化、高频化、小型化创造了条件。 2.2.3 转子位置检测电路 课程设计任务书 学生姓名:专业班级: 指导教师:工作单位: 题目: 直流电动机调速系统设计 初始条件: 采用MC787组成触发系统,对三相全控桥式整流电路进行触发,通过改变直流电动机电压来调节转速。 要求完成的主要任务: (1)设计出三相全控桥式整流电路拓扑结构; (2)设计出触发系统和功率放大电路; (3)采用开环控制、转速单闭环控制、转速外环+电流内环控制。 (4) 器件选择:晶闸管选择、晶闸管串联、并联参数选择、平波和均衡电抗 器选择、晶闸管保护设计 参考文献: [1] 周渊深.《电力电子技术与MATLAB仿真》.北京:中国电力出版社, 2005:41-49、105-114 时间安排: 2011年12月5日至2011年12月14日,历时一周半,具体进度安排见下表 指导教师签名:年月日 系主任(或责任教师)签名:年月日 目录 1概述 0 2转速、电流双闭环直流调速系统的组成及其静特性 0 2.1转速、电流双闭环直流调速系统的组成 0 2.2 稳态结构框图和静特性 (1) 3双闭环直流调速系统的数学模型与动态过程分析 (2) 3.1双闭环直流调速系统的动态数学模型 (2) 3.2双闭环直流调速系统的动态过程分析 (3) 4转速电流双闭环直流调速系统调节器的工程设计 (5) 4.1转速和电流两个调节器的作用 (5) 4.2调节器的工程设计方法 (5) 4.2.1设计的基本思路 (6) 4.3 触发电路及晶闸管整流保护电路设计 (6) 4.3.1触发电路 (6) 4.3.2整流保护电路 (7) 4.3.2.1 过电压保护和du/dt限制 (7) 4.3.2.2 过电流保护和di/dt限制 (8) 4.4 器件选择与计算 (8) 5心得体会 (13) 参考文献 (14) 附录:电路原理图 (15) 实验题目类型:设计型 《电机与拖动》实验报告实验题目名称:直流电动机启动、调速控制线路 实验室名称:电机及自动控制 实验组号:指导教师: 报告人:学号: 实验地点:实验时间: 指导教师评阅意见与成绩评定 一、实验目的 1、掌握并励直流电动机电枢电路串电阻起动的方法。 2、掌握并励直流电动机改变电枢电阻和改变励磁电流调速的方法。 3、掌握并励直流电动机的制动方法。 4、提交实验成果。 二、实验设备 三、实验技术路线 实验前预习要点: 1.直流电动机的起动 起动的方法 a)串电阻起动 串电阻起动就是在启动时将一组启动电阻R串入电枢回路,以限制启动电流,而当转数上升到额定转数后,再把启动变阻器从电枢回路中切除。 串电阻起动的优点是启动电流小;缺点是变阻器比较笨重,启动过程中要消耗很多的能量。 b)降电压起动 降电压起动就是在启动时通过暂时降低电动机供电电压的办法来限制启动电流,当然降压启动要有一套可变电压的直流电源,这种方法只适合于大功率直流电机。 2.直流电动机的调速 调速的种类与方法: a)调节电枢供电电压 改变电枢电压主要是从额定电压往下降低电枢电压,从电动机额定转速向下变速,属恒转矩调速方法。对于要求在一定范围内无级平滑调速的系统来说,这种方法最好。变化遇到的时间常数较小,能快速响应,但是需要大容量可调直流电源。 b)改变电动机主磁通 改变磁通可以实现无级平滑调速,但只能减弱磁通进行调速(简称弱磁调速),从电机额定转速向上调速,属恒功率调速方法。变化时间遇到的时间常数同变化遇到的相比要大得多,响应速度较慢,但所需电源容量小。 c)电枢回路串电阻调速 电动机电枢回路外串电阻进行调速的方法,设备简单,操作方便。但是只能进行有级调速,调速平滑性差,机械特性较软;空载时几乎没什么调速作用;还会在调速电阻上消耗大量电能。 3.直流电动机的制动方 法 能耗制动 并励直流电动机在能耗制动时要保持励磁电流不变,在电枢两端从电源断开的同时,其立即接到一个制动电阻上。这时电动机内主磁场保持不变,电枢因机械惯性继续旋转,电动机由电动机状态立即转至发电机状态,此时电枢电流反向。从而产生的电磁转矩与原来反,称为制动转矩,故转速迅速下降,直到停转。电动机机械系统所储存的动能,全都转为电能而消耗在制动电阻上,所以称能耗制动。 反接制动 概述 (2) 1 设计任务与分析 (3) 1.1 任务要求 (3) 1.2 任务分析 (3) 2方案选择及论证 (4) 2.1 三相可控整流电路的选择 (4) 2.2 触发电路的选择 (4) 2.3 电力电子器件的缓冲电路 (5) 2.4 电力电子器件的保护电路 (5) 3主电路设计 (7) 3.1 整流变压器计算 (7) 3.1.1 U2的计算 (7) 3.1.2一次侧和二次侧相电流I1和I2的计算 (8) 3.1.3变压器的容量计算 (8) 3.2 晶闸管元件的参数计算 (9) 3.2.1晶闸管的额定电压 (9) 3.2.2晶闸管的额定电流 (9) 3.3 电力电子电路保护环节 (10) 3.3.1交流侧过电压保护 (10) 3.3.2直流侧过电压保护 (11) 3.3.3晶闸管两端的过电压保护 (11) 3.3.4过电流保护 (11) 4触发电路设计 (11) 4.1 触发电路主电路设计 (11) 4.2 触发电路的直流电源 (13) 5电气原理图 (14) 小结与体会 (15) 参考文献 (16) 附录 (16) 直流电动机具有良好的起动和制动性能,广泛应用于机械、纺织、冶金、化工、轻工等工业系统。随着电力电子技术的发展,晶闸管在直流电动机的调速系统中得到广泛应用。晶闸管直流电动机调速系统,可实现电动机的无级调速,具有调节范围宽,控制精度高,使用寿命长、成本低等优点。正确掌握晶闸管直流电动机调速系统的设计方法,对系统的可靠运行及应用有重大意义。 本设计以晶闸管直流电动机调速装置为主,介绍了系统的各个部件的组成及主要器件的参数计算。调速装置以可控整流电路作为直流电源,把交流电变换成大小可调的单一方向直流电。通过改变触发电路所提供的触发脉冲送出的早晚来改变直流电压的平均值。 关键词:可控整流晶闸管触发电路保护电路 东北石油大学MATLAB电气应用训练 2013年 3 月 8日 MATLAB电气应用训练任务书 课程 MATLAB电气应用训练 题目直流电动机开环调速系统仿真 专业电气信息工程及其自动化姓名赵建学号 110603120121 主要内容: 采用工程设计方法对双闭环直流调速系统进行设计,选择调节器结构,进行参数的计算和校验;给出系统动态结构图,建立起动、抗负载扰动的MATLAB /SIMULINK 仿真模型。分析系统起动的转速和电流的仿真波形,并进行调试,使双闭环直流调速系统趋于合理与完善 基本要求: 1.设计直流电动机开环调速系统 2.运用MATLAB软件进行仿真 3.通过仿真软件得出波形图 参考文献: [1] 陈伯时. 电力拖动自动控制系统—运动控制系统第3版[M]. 北京:机械工业出版社, 2007. [2] 王兆安, 黄俊. 电力电子技术第4版[M]. 北京:机械工业出版社, 2000. [3] 任彦硕. 自动控制原理[M]. 北京:机械工业出版社, 2006. [4] 洪乃刚. 电力电子和电力拖动控制系统的MATLAB仿真[M]. 北京:机械工业出版社, 2006. 完成期限 2013.2.25——2013.3.8 指导教师李宏玉任爽 2013年 2 月25 日 目录 1课题背景 (1) 2直流电动机开环调速系统仿真的原理 (2) 3仿真过程 (5) 3.1仿真原理图 (5) 3.2仿真结果 (9) 4仿真分析 (12) 5总结 (13) 参考文献 (14) 1课题背景 直流调速是现代电力拖动自动控制系统中发展较早的技术。在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。晶闸管-直流电动机调速系统为现代工业提供了高效、高性能的动力。尽管目前交流调速的迅速发展,交流调速技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢迎。但是直流电动机调速系统以其优良的调速性能仍有广阔的市场,并且建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。现在的直流和交流调速装置都是数字化的,使用的芯片和软件各有特点,但基本控制原理有其共性。 长期以来,仿真领域的研究重点是仿真模型的建立这一环节上,即在系统模型建立以后要设计一种算法。以使系统模型等为计算机所接受,然后再编制成计算机程序,并在计算机上运行。因此产生了各种仿真算法和仿真软件。 由于对模型建立和仿真实验研究较少,因此建模通常需要很长时间,同时仿真结果的分析也必须依赖有关专家,而对决策者缺乏直接的指导,这样就大大阻碍了仿真技术的推广应用。 MATLAB提供动态系统仿真工具Simulink,则是众多仿真软件中最强大、最优秀、最容易使用的一种。它有效的解决了以上仿真技术中的问题。在Simulink中,对系统进行建模将变的非常简单,而且仿真过程是交互的,因此可以很随意的改变仿真参数,并且立即可以得到修改后的结果。另外,使用MATLAB中的各种分析工具,还可以对仿真结果进行分析和可视化。 Simulink可以超越理想的线性模型去探索更为现实的非线性问题的模型,如现实世界中的摩擦、空气阻力、齿轮啮合等自然现象;它可以仿真到宏观的星体,至微观的分子原子,它可以建模和仿真的对象的类型广泛,可以是机械的、电子的等现实存在的实体,也可以是理想的系统,可仿真动态系统的复杂性可大可小,可以是连续的、离散的或混合型的。Simulink会使你的计算机成为一个实验室,用它可对各种现实中存在的、不存在的、甚至是相反的系统进行建模与仿真。 传统的研究方法主要有解析法,实验法与仿真实验,其中前两种方法在具有各自优点的同时也存在着不同的局限性。随着生产技术的发展,对电气传动在启制动、正反转以及调速精度、调速范围、静态特性、动态响应等方面提出了更高要求,这就要求大量使用调速系统。由于直流电机的调速性能和转矩控制性能好,从20世纪30年代起,就开始 单片机原理及应用课程设计报告设计题目: 学院: 专业: 班级: 学号: 学生姓名: 指导教师: 年月日 目录 设计题目:PWM直流电机调速系统 本文设计的PWM直流电机调速系统,主要由51单片机、电源、H桥驱动电路、LED 液晶显示器、霍尔测速电路以及独立按键组成的电子产品。电源采用78系列芯片实现+5V、+15V对电机的调速采用PWM波方式,PWM是脉冲宽度调制,通过51单片机改变占空比实现。通过独立按键实现对电机的启停、调速、转向的人工控制,LED实现对测量数据(速度)的显示。电机转速利用霍尔传感器检测输出方波,通过51单片机对1秒内的方波脉冲个数进行计数,计算出电机的速度,实现了直流电机的反馈控制。 关键词:直流电机调速;定时中断;电动机;波形;LED显示器;51单片机 1 设计要求及主要技术指标: 基于MCS-51系列单片机AT89C52,设计一个单片机控制的直流电动机PWM调速控制装置。 设计要求 (1)在系统中扩展直流电动机控制驱动电路L298,驱动直流测速电动机。 (2)使用定时器产生可控的PWM波,通过按键改变PWM占空比,控制直流电动机的转速。 (3)设计一个4个按键的键盘。 K1:“启动/停止”。 K2:“正转/反转”。 K3:“加速”。 K4:“减速”。 (4)手动控制。在键盘上设置两个按键----直流电动机加速和直流电动机减速键。在 手动状态下,每按一次键,电动机的转速按照约定的速率改变。 (5)*测量并在LED显示器上显示电动机转速(rpm). (6)实现数字PID调速功能。 主要技术指标 (1)参考L298说明书,在系统中扩展直流电动机控制驱动电路。 (2)使用定时器产生可控PWM波,定时时间建议为250us。 (3)编写键盘控制程序,实现转向控制,并通过调整PWM波占空比,实现调速; (4)参考Protuse仿真效果图:图(1) 图(1) 2 设计过程 本文设计的直流PWM调速系统采用的是调压调速。系统主电路采用大功率GTR为开关器件、H桥单极式电路为功率放大电路的结构。PWM调制部分是在单片机开发平台之上,运用汇编语言编程控制。由定时器来产生宽度可调的矩形波。通过调节波形的宽度来控制H电路中的GTR通断时间,以达到调节电机速度的目的。增加了系统的灵活性和精确性,使整个PWM脉冲的产生过程得到了大大的简化。 本设计以控制驱动电路L298为核心,L298是SGS公司的产品,内部包含4通道逻辑驱动电路。是一种二相和四相电机的专用驱动器,即内含二个H桥的高电压大电流双全桥式驱动器,接收标准TTL逻辑电平信号,可驱动46V、2A以下的电机。可驱动2个电机,OUTl、OUT2和OUT3、OUT4之间分别接2个电动机。5、7、10、12脚接输入控制电平,控制电机的正反转,ENA,ENB接控制使能端,控制电机的停转。 本设计以AT89C52单片机为核心,如下图(2),AT89C52是一个低电压,高性能 8位,片内含8k bytes的可反复擦写的只读程序存储器和256 bytes的随机存取数据存储器(),器件采用的高密度、非易失性存储技术生产,兼容标准MCS-51指令系统,片内置通用8位中央处理器和Flash存储单元,AT89C52单片机在电子行业中有着广泛的应用。 图(2) 对直流电机转速的控制即可采用开环控制,也可采用闭环控制。与开环控制相比,速度控制闭环系统的机械特性有以下优越性:闭环系统的机械特性与开环系统机械特性相比,其性能大大提高;理想空载转速相同时,闭环系统的静差(额定负载时电机转速降落与理想空载转速之比)要小得多;当要求的静差率相同时, 闭环调速系统的调速范 直流电动机的电气调速方法 直流电动机的电气调速方法下的调速性能及其应用。关键卸电机调违方法性能化较基本调速方法电机的电磁转炬和转速是表征电机运斤状态的主要物理量直流他励电机的电磁转矩和转速。 在恒负载转矩始下,若改变电枢回路所串联电阻化,改变电枢两端电压,或改变磁通,都可改变直流电机的机械特性,达到调速的目的。 因此,人为的改变电机的运行参数而实现的调速方法有:电枢回路串联电阻调速;改变电枢电压调速;减弱通调速这种人为的改变电机的运斤参数而得到的机械特性称人工机械特化电枢回路串联电阻调速持电源电压和磁通H为额定值不变,控制触点。 接通或断开可得到定负载转矩下电机的不同转速,电枢回路串接不同电阻下的空载转速。保持不变,而负载时的转速降将随电枢串联电阻的增加而大,电机的转速随电枢回路串联电阻的加而减小。 由于电枢电阻为恒值旧而电机的转速只能在额定转速下调整,电机的机械特性变软,在负载转炬变化时,转速降落较大,保持磁通为额定值,电枢回路不串入电阻,通过改变调压装置改变电枢电压,使其在额定电压凹下变化,其调速特性改变电枢电压的人工机械特性为条平行于自然机械特性的直线。随着电枢电压下降电机的空载转速降低,负载时的转速降保持不变,电机转速随电枢电压降低而下降。由 于电枢电压只能在额定电压化判下变化,因此改变电枢电压调速只能在额定转速下调整,电机的机械特性硬,在负载转矩变化时,转速降落较小。 以上两种调速方法在拖动恒转矩负载,稳定在不同转速下运行时,在采用电枢回路串入电阻调速或改变电枢电调速时,力辉电动机的负载能力具有恒转矩特化改变域通调速于额定磁通下,磁路系统已接近饱和,因此改变磁通只能在额定磁通巧下减小。在某负载转矩化下,保持电枢电压为额定电压化,电枢回路不串入电阻,调整励磁电阻况使励磁电流减小,从而减小磁通。随着磁通的减小,电机的空载转速将加内,电机的转速将随着磁通的减弱而增加内内减弱磁通调速只能得到高于额定转速的转速,且电机的机械特性变软,在负载转矩变化时,转速降落较大采用弱磁调速方法时,若拖动恒转炬负载,电动机运行于不同转速下的电枢电流。 调速的相对稳定性调速的相对稳定性亦称静差率,是衡量调速精度的指示它是指负载转矩变化时,转速变化的程度,其定义为:电动机由理想空载到额定负载时转速降落n.与理想空载转速《之比的百分数,常用来表示式中心电动机的额定转速。越小调速的相对稳定性越好,越大调速的相对稳定性就越差。电动机受负载变化所引起的转速降。系统的相对稳定性就越好,调速的精度就越高;电动机的理想空载转速。越低,义就越大,系统的相对稳定性就越差,调速的精度就越低。 题目直流小电机测速系统 一.题目要求 设计题目:直流小电动机调速系统 描述:采用单片机、uln2003为主要器件,设计直流电机调速系统,实现电机速度开环可调。 具体要求:1、电机速度分30r/m、60r/m、100r/m共3档; 2、通过按选择速度; 3、检测并显示各档速度。 实验器件: 实验板、STC89C52、直流电机、晶振(12MHz)、电容(30pFⅹ2、10uFⅹ2)、)uln2003、小按键、按键(4个)、、数码管、以及 电阻等 二.组分工 摘要 在电气时代的今天,电动机在工农业生产与人们日常生活中都起着十分重要的作用。直流电机作为最常见的一种电机,具有非常优秀的线性机械特性、较宽的调速围、良好的起动性以及简单的控制电路等优点,因此在社会的各个领域中都得到了十分广泛的应用。 本文设计了直流电机测速系统的基本方案,阐述了该系统的基本结构、工作原理、运行特性及其设计方法。本系统采用PWM 测量电动机的转速,用MCS-51单片机对直流电机的转速进行控制。本设计主要研究直流电机的控制和测量方法,从而对电机的控制精度、响应速度以及节约能源等都具有重要意义。 ·关键词:直流电机单片机 PWM 转速控制 硬件部分 1.时钟电路 系统采用12M晶振与两个30pF电容组成震荡电路,接STC89C52的XTAL1与XTAL2引脚 2.按键电路 三个按键分别控制电机的不同转速,采用开环控制方法 3.电机控制与驱动部分 电机的运行通过PWM波控制。PWM波通过STC89C52的P2.4口输出。 显示部分 采用4位共阳极数码管实现转速显示。数码管的位选端1~4分别接STC89C52的P2.0~P2.3管脚。 完整仿真电路图 目录 1、引言 (2) 二、初始条件: (2) 三、设计要求: (2) 四、设计基本思路 (3) 五、系统原理框图 (3) 六、双闭环调速系统的动态结构图 (3) 七、参数计算 (4) 1. 有关参数的计算 (4) 2. 电流环的设计 (5) 3. 转速环的设计 (6) 七、双闭环直流不可逆调速系统线路图 (8) 1.系统主电路图 (8) 2.触发电路 (9) 3.控制电路 (13) 4. 转速调节器ASR设计 (13) 5. 电流调节器ACR设计 (14) 6. 限幅电路的设计 (14) 八、系统仿真 (15) 1. 使用普通限幅器进行仿真 (15) 2. 积分输出加限幅环节仿真 (16) 3. 使用积分带限幅的PI调节器仿真 (17) 九、总结 (20) 一、设计目的 1.联系实际,对晶闸管-电动机直流调速系统进行综合性设计,加深对所学 《自动控制系统》课程的认识和理解,并掌握分析系统的方法。 2.熟悉自动控制系统中元部件及系统参数的计算方法。 3.培养灵活运用所学自动控制理论分析和解决实际系统中出现的各种问题 的能力。 4.设计出符合要求的转速、电流双闭环直流调速系统,并通过设计正确掌 握工程设计的方法。 5.掌握应用计算机对系统进行仿真的方法。 二、初始条件: 1.技术数据 (1)直流电机铭牌参数:P N =90KW, U N =440V, I N =220A, n N=1500r/min,电枢电阻Ra=0.088Ω,允许过载倍数λ=1.5; (2)晶闸管整流触发装置:Rrec=0.032Ω,Ks=45-48。 (3)系统主电路总电阻:R=0.12Ω (4)电磁时间常数:T1=0.012s (5)机电时间常数:Tm =0.1s (6)电流反馈滤波时间常数:Toi=0.0025s,转速率波时间常数:Ton=0.014s. (7)额定转速时的给定电压:Unm =10V (8)调节器饱和输出电压:10V 2.技术指标 (1)该调速系统能进行平滑的速度调节,负载电机不可逆运行,具有较宽的调速范围(D≥10),系统在工作范围内能稳定工作错误!未指定书签。; (2)系统静特性良好,无静差(静差率s≤2); (3)动态性能指标:转速超调量δn<8%,电流超调量δi<5%,动态速降Δn≤8-10%,调速系统的过渡过程时间(调节时间)ts≤1s; (4)调速系统中设置有过电压、过电流等保护,并且有制动措施。三、设计要求: (1)根据题目的技术要求,分析论证并确定主电路的结构型式和闭环调速系统的组成,画出系统组成的原理框图; (2)调速系统主电路元部件的确定及其参数计算。 (3)动态设计计算:根据技术要求,用Mrmin准则设计转速环,确定ASR 调节器与ACR调节器的结构型式及进行参数计算,使调速系统工作稳 定,并满足动态性能指标的要求; (4)绘制V-M双闭环直流不可逆调速系统线路图(主电路、触发电路、控 直流电动机转速控制 王文玺 (北京交通大学机械与电子控制工程学院,北京) 摘要:通过对直流电动机控制系统的建模,再利用Matlab对建模后的系统进行分析,来加深对自动控制系统的理解。找到系统的输入、输出,理清经历各环节前后的信号变化,找出系统传递函数。 关键词:直流电动机、Matlab、建模、传递函数 1、直流电动机动态数学模型建立 1.1直流电机数字PID闭环速度控制,系统实现无静差控制。 这是一个完整的带PID算法的直流电动机控制系统。目标值为给定的期望值,期望值与被测输出结果形成的反馈做比较,得到误差信号。误差信号经过PID控制环节得到控制信号。继而经历驱动环节得到操作量,驱动量作用与对象即电动机然后得到输出信号即转速。转速通过传感器得到反馈信号。 1.2PID控制环节 1.3被控对象(直流电动机)的统一数学模型 信号类型一次为,输入信号为电压,然后电流、电流、转矩、转速,反馈信号为电压。 各环节的比例函数为: 1.3.1额定励磁条件下,直流电机的电压平衡关系: (Ud为外加电压,E 为感应电势,R a为电枢电阻 ,La为电枢电感,i a为电枢电流。) 拉氏变换后: (ra—L /R ,为电枢时间常数) 1.3.2直流电机的转矩平衡关系及拉氏变换: (Te 为电磁转矩,Tl 为负载转矩,B为 阻尼系数,J 为转动惯量,w为电机机 械转速,rm=J/B,为机械时间常数) 1.3.3电动机传递函数 可见直流电动机本身就是一个闭环系统,假设电机工作在空载状态,且机械时间常数远大于电枢时间常数,则电机传递函数可近似为: 1.4具体实例 电枢控制直流电动机拖动惯性负载的原理图,涉及的参数有:电压U为输入,转速为输出,R、L为电枢回路电阻、电感,K 是电动机转矩系数,K 是反电动势系数,K 是电动机和负载折合到电动机轴上的黏性摩擦系数,.厂是电动机和负载折合到电动机轴上的转动惯量。已知:R一2.0 Q,L:==0.5 H ,K = Kb一0.015,Kf一0.2 Nms,J— o.02kg.m 。 ( 取电压U为输入,转速叫为输出,由已知条件和原理图,根据直流电机的运动方程可以求出电动机系统的数学模型为: 中图分类号:T M 383 4+1 文献标识码:A 文章编号:1001 6848(2006)07 0088 02 电动车用无刷直流电动机的调速控制 黄 涛 李 晶 (武汉理工大学信息学院,武汉 430070) 摘 要:对当前无刷直流电动机在电动车中的应用做了简单分析,详细阐述了其驱动电路和调整部分的实现方案以及过流保护等功能。 关键词:无刷直流电动机;霍尔位置传感器;驱动电路;调速;过流保护;电动助力车;应用 收稿日期:2005 08 29 1 概 述 当给无刷直流电动机定子绕组通电时,该电流与转子永磁体的磁极所产生的磁场相互作用而产生转矩,驱动转子旋转,再由位置传感器将转子位置变换成方波信号,通过控制电路去控制开关线路的通断,从而使定子各相绕组按一定顺序导通,定子相电流随转子位置的变化而按一定的次序换相。由于电子开关线路的导通次序是与转子转角同步的,因而起到了机械换相器的换相作用。因此,所谓无刷直流电动机,就其结构而言,可以认为是一台由电子开关线路、永磁式同步电动机以及位置传感器三者组成的 电动机系统 。 2 设计方案 本设计应用于控制电动自行车和电动摩托车的无刷直流电动机。最大输出功率700W,采用48V 蓄电池供电,空载转速可达700转/分钟。功率最大时(通常为爬坡时),流过M OSFET 管的电流最高可达20A,因此对M OSFET 管的电流承受能力有一定的要求。本设计中选择IRF540N,其击穿电压为100V,最大可承受电流为33A,可以满足设计要求。为了保护MOSFET 管,延长使用寿命,当电流达到设计的最高电流值时采取过流保护。整个电路以时序逻辑控制为主,对时序的准确性要求相当高。设计方案流程图如图1所示。 3 实现方法 由固定在无刷电动机内的霍尔位置传感器输出霍尔信号,即转子位置信号。信号波形如图2所示。以三相无刷电动机为例, 各相信号是占空比为图1 电动车 用无刷直流电机设计流程 图2 三相霍尔信号波形 50%的方波,相互之间相位差为120!。由三相霍 尔信号A 、B 、C 组成的一组编码(先后顺序分别为:101、100、110、010、011、001),经过译码电路及74LS38选择出每个编码所对应时刻时驱动电路中导通的功率管,从而为电动机提供工作电流。驱动电路如图3所示。经74LS38输出的信号通过光电隔离进入驱动电路,光耦全部采用正相接法。对于三相霍尔信号A 、B 、C 各种不同的组合,例如当A 、B 、C 为101时,经74LS138译码器和74LS38与非门输出,到达1、2路光耦输入端为高电平,3、4、5、6路光耦输入端为低电平。由图3所示电路可知,1路和2路光耦分别对应的M OS FET 管M 1、M2导通,通过A 相和C 相对无刷直流电动机提供供电回路。同理,当霍尔信号A 、B 、C 为其它状态值时,亦可通过译码电路及74LS38与非门选择相应的光耦,使输入端为高电平,对应的M OSFET 管轮流导通,如此不断循环换相,从而驱动电动机旋转。 ? 88? 微电机 2006年 第39卷 第7期(总第154期) . .. 无刷直流电动机的发展现状 无刷直流电动机的发展现状:无刷电动机的诞生标志是1955年美国D.Harrison等人首次申请了用晶体管换相电路代替机械电刷的专利。而电子换相的无刷直流电动机真正进入实用阶段,是在1978年的MAC经典无刷直流电动机及其驱动器的推出。之后,国际上对无刷直流电动机进行了深入的研究,先后研制成方波无刷电机和正弦波直流无刷电机。20多年以来,随着永磁新材料、微电子技术、自动控制技术以及电力电子技术特别是大功率开关器件的发展,无刷电动机得到了长足的发展。无刷直流电动机已经不是专指具有电子换相的直流电机,而是泛指具有有刷直流电动机外部特性的电子换相电机。 直流电动机以其优良的转矩特性在运动控制领域得到了广泛的应用,但普通的直流电动机由于需要机械换相和电刷,可靠性差,需要经常维护;换相时产生电磁干扰,噪声大,影响了直流电动机在控制系统中的进一步应用。为了克服机械换相带来的缺点,以电子换相取代机械换相的无刷电机应运而生。1955年美国D.Harrison等人首次申请了用晶体管换相电路代替机械电刷的专利,标志着现代无刷电动机的诞生。而电子换相的无刷直流电动机真正进入实用阶段,是在1978年的MAC经典无刷直流电动机及其驱动器的推出。之后,国际上对无刷直流电动机进行了深入的研究,先后研制成方波无刷电机和正弦波直流无刷电机。20多年以来,随着永磁新材料、微电子技术、自动控制技术以及电力电子技术特别是大功率开关器件的发展,无刷电动机得到了长足的发展。无刷直流电动机已经不是专指具有电子换相的直流电机,而是泛指具有有刷直流电动机外部特性的电子换相电机。 无刷直流电动机不仅保持了传统直流电动机良好的动、静态调速特性,且结构简单、运行可*、易于控制。其应用从最初的军事工业,向航空航天、医疗、信息、家电以及工业自动化领域迅速发展。 在结构上,与有刷直流电动机不同,无刷直流电动机的定子绕组作为电枢,励磁绕组由永磁材料所取代。按照流入电枢绕组的电流波形的不同,直流无刷电动机可分为方波直流电动机(BLDCM)和正弦波直流电动机(PMSM),BLDCM用电子换相取代了原直流电动机的机械换相,由永磁材料做转子,省去了电刷;而PMSM则是用永磁材料取代同步电动机转子中的励磁绕组,省去了励磁绕组、滑环和电刷。在相同的条件下,驱动电路要获得方波比较容易,且控制简单,因而BLDCM的应用较PMSM要广泛的多。 无刷直流电动机一般由电子换相电路、转子位置检测电路和电动机本体三部分组成,电子换相电路一般由控制部分和驱动部分组成,而对转子位置的检测一般用位置传感器来完成。工作时,控制器根据位置传感器测得的电机转子位置有序的触发驱动电路中的各个功率管,进行有序换流,以驱动直流电动机。电动车直流无刷电动机的调速控制

直流电动机调速课程设计

永磁无刷直流电动机的基本工作原理

直流电动机调速系统

直流无刷电动机及其调速控制

无刷直流电机的组成及工作原理

直流电动机调速系统设计方案

直流电动机启动、调速控制线路

直流电动机调速系统设计综述

直流电动机开环调速MATLAB系统仿真

单片机课程设计完整版《PWM直流电动机调速控制系统》

直流电动机的电气调速方法

直流小电动机调速系统

双闭环直流电动机调速系统设计及MATLAB仿真

直流电动机转速控制

电动车用无刷直流电动机的调速控制

无刷直流电动机的发展现状