运动控制指令介绍

运动及轴命令

ACC

类型:轴指令

语法: ACC(rate)

注意:这个指令用来和旧的Trio控制器兼容。在新控制程序中加速度率和减速度率可用ACCEL 和DECEL轴参数设定。

说明:同时设定加速度率和减速度率

参数:rate:加速率,单位:UNITS/SEC/SEC

例子:

例1:把轴的加、减速设置成相同的值,在指定的速度下,运行电机

ACC(120) ‘ 加减速同时设为 120 units/sec/sec

SPEED=14.5 ‘ 电机速度设为 14.5 units/sec

MOVE(200) ‘ 电机走 200个units的增量距离

ADD_DAC

类型:轴指令

语法: ADD_DAC(轴)

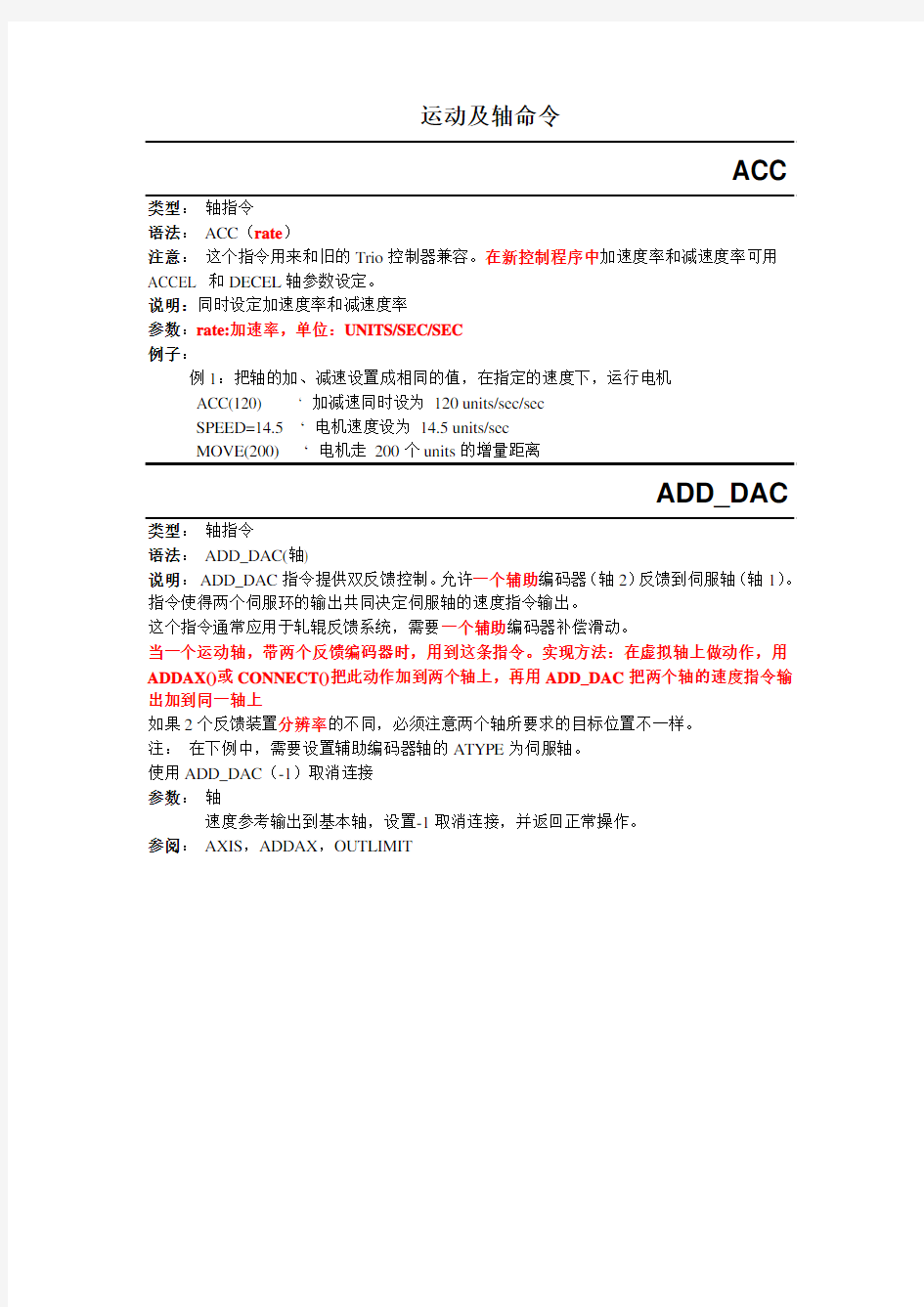

说明: ADD_DAC指令提供双反馈控制。允许一个辅助编码器(轴2)反馈到伺服轴(轴1)。指令使得两个伺服环的输出共同决定伺服轴的速度指令输出。

这个指令通常应用于轧辊反馈系统,需要一个辅助编码器补偿滑动。

当一个运动轴,带两个反馈编码器时,用到这条指令。实现方法:在虚拟轴上做动作,用ADDAX()或CONNECT()把此动作加到两个轴上,再用ADD_DAC把两个轴的速度指令输出加到同一轴上

如果2个反馈装置分辨率的不同,必须注意两个轴所要求的目标位置不一样。

注:在下例中,需要设置辅助编码器轴的ATYPE为伺服轴。

使用ADD_DAC(-1)取消连接

参数:轴

速度参考输出到基本轴,设置-1取消连接,并返回正常操作。

参阅: AXIS,ADDAX,OUTLIMIT

例1:

BASE(1)

‘使两轴编码器在相同的线性距离反馈回相同的计数

ENCODER_RATIO(counts_per_mm2, counts_per_mm1)

UNITS AXIS(1) = counts_per_mm1

UNITS AXIS(2) = counts_per_mm1 ‘ 单位必须相同

ADD_DAC(2) ' 把轴2 的DAC_OUT叠加到轴1上

ADDAX(1) AXIS(2) ' 把轴1的轨迹加到轴2上

‘到现在,两轴已经准备就绪

MOVE(1200)

WAIT IDLE

ADDAX

类型:运动控制指令

语法: ADDAX(轴号)

说明: ADDAX指令将2个或多个的运动叠加形成较复杂的运动轨迹。

ADDAX指令把指定轴的目标位置(DPOS)的变化,附加到指令指向的轴(基准轴)的任意运动上。指定轴可以是任一轴,不一定在系统里物理存在。ADDAX指令发出后两轴的链路保持连接。直到断开。指定轴上的进一步运动被附加到基准轴上。使用ADDAX(-1)取消轴的连接。ADDAX允许执行两轴叠加运动。当带有编码器接口的伺服轴的轴参数SERVO 设置到OFF也就是开环,所测位置MPOS被复制到需求位置DPOS。可以使用ADDAX统计编码器输入。

参数:轴号:指定轴

注意:ADDAX指令在做运动叠加时,是在轴参数units下计算的。

例1

UNITS AXIS(0)=1000

UNITS AXIS(1)=20

' 把轴1叠加到轴0

ADDAX(1) AXIS(0)

MOVE(1) AXIS(0)

MOVE(2) AXIS(1)

' 轴0将运动1*1000+2*20=1040个边沿

例2 物体放置在连续运动的同步带上,并在不远处拾起。传感器给出信息物体在需要位置之前还是之后,有多远的距离。

在以下例子中,轴0假设为基本轴并连续正向运动,叠加轴2依据子程序计算出的偏移运动到轴0。

FORWARD AXIS(0) ‘设置连续运动

ADDAX(2) ‘叠加轴2的偏移运动到轴0

REPEAT

GOSUB getoffset ‘计算偏移

MOVE(offset) AXIS(2)在轴2上作偏移的运动

UNITL IN(2)=ON ‘直到校正结束

例3 有一个cambox运动,用一个编码器输入轴(可以是手轮)作主轴,其实现方法:用一个虚拟轴做主轴,执行cambox运动。把编码器输入的脉冲输入加到这个虚拟轴上。

' 轴0执行凸轮运动,轴2做主轴

' 轴1有一个编码输入子板

' 轴2是虚拟轴

SERVO AXIS(1)=OFF

ADDAX(1) AXIS(2) ’把编码器输入的脉冲输入加到这个虚拟轴上。

...

CAMBOX(1000,1100,4,600,2) AXIS(0) ’ 轴0执行凸轮运动,轴2做主轴

AXIS

类型:修改指令

语法: AXIS(轴号)

说明: AXIS修改设置单轴运动指令或单轴参数读写。AXIS参数在命令行或程序行特别有效。

注意:如果需要修改下面的所有指令的作用轴应该用BASE指令

参数:轴号

任何有效的BASIC表达式,指定轴号。

注意:AXIS指令可用于修改以下指令的轴参数:ADDAX,CAM,CAMBOX,CANCEL,CONNECT,DATUM,DEFPOS,FORWARD,MOVEABS,MOVECIRC,MOVELINK,MOVE,MOVEMODIFY,REVERSE,REGIST,WAIT IDLE,WAIT LOADED。

参阅: BASE()

例子:例子1

>> PRINT MPOS AXIS(3)

例子2

MOVE(300) AXIS(2)

例子3

REPDIST AXIS(3)=100

注意:请注意上面例子中执行动作和参数读写时在写法上的区别。

BASE

类型:运动控制指令

语法: BASE(轴1,轴2,轴3)

说明: BASE指令用于导向下一个运动指令轴的参数读/写入特定轴或轴组,设置的缺省值依次为:0,1,2…

每一个过程有其自己的BASE基本轴组,每个程序能单独赋值。

Trio Basic 程序与控制轴运动的运动发生器分开。每个轴的运动发生器有其独立的

功能,因此每个轴能以自己的速度、加速度等进行编程,单独运动,同时运动,或者通过插补或链接运动链接在一起。

AXIS()命令只要应用正在进行的单命令可以重新导向不同的轴。而BASE()指令,导向接下来的所有指令,除非用AXIS规定轴号

参数:轴号:轴号或轴组号成为新的基准轴排列,即轴号或轴组发送运动指令给多轴指令里的第一个轴。

基本轴的轴数和顺序轴在轴组用于多轴运动。

例子:例子1

BASE(1)

UNITS=2000 ‘设置轴1的转换因子。

SPEED=100 ‘设置轴1的速度

ACCEL=5000 ‘设置轴1的加速度

BASE(2)

UNITS=2000 ‘设置轴2 的转换因子

SPEED=125 ‘设置轴2的速度

ACCEL=10000 ‘设置轴2的加速度

例子2

BASE(0,4,6)

MOVE(100,-23.1,1250)

注意:轴0移动100单位,轴4移动-23.1单位,轴6移动1250单位。这些轴会轴0的速度,加速度运动到特定位置。

注意:BASE指令为每一个过程设置一个内部轴队列。默认值为:0,1,2一直到控制器上的最大轴号。如果BASE没有指定所有轴,则自动把其他值填入。首先

填入的是比最后制定的轴号大的轴,然后按顺序填入其他轴:

例子3

在MC216控制器上设置16轴的基本排列。

BASE(2,6,10)

设置16轴的内部排列

2,6,10,11,12,13,14,15,0,1,3,4,5,7,8,9

注意:在命令行处理过程中,通过输入

>>BASE

(0,2,3,1,4,5,6,7)

>>

例子是8轴控制器MC206

CAM

类型:轴指令

语法: CAM (start point,End point,Table multiplier,distance)

说明: CAM指令按存储在TABLE变量中数组的位置曲线来运动。Table数组由TABLE指令定义。Table值是相对于cam运动起始点的绝对位置,并特指编码器的边沿。

运动可由TABLE数组中3到数组容许的任意个点来定义。运动控制器根据table里的运动曲线通过插补控制电机做出圆滑的运动。

参数: start point

Table数组中使用的第一个元素的地址。

允许Table数组保留多个轨迹或其它信息。

End point

Table数组中最后一个元素的地址。注意:2个或2个以上CAM()指令同时执

行时可以用数组中的相同一组值。

Table multiplier

Table倍乘值用于成比例的放缩Table里存储的数值。因为Table值特定为编码器的

沿。控制运动轨迹的幅值。

Distance

用户定义的单位控制整个运动速度。执行CAM依据当前轴的速度和距离。控制频率例如:假定程序单位为mm同时速度设置成10mm/s,加速度足够高。如果定义距离100mm,CAM的执行需要10秒。

速度可以由其他控制指令随时更改。加速度为当前指定的ACCEL值。注意为了跟随CAM轨迹,ACCEL参数必须比SPEED参数大1000倍。(假设默认

SERVO_PERID是1ms )

参阅: ACCEL,AXIS,CAMBOX,SPEED,TABLE

例子:假定运动需要遵循以下位置等式:

T(x)=x*25+10000*(1-cos(x))

上等式中,X是角度。客户在利用这个例子时应注意上面的算式,在给table赋值时,cos(x)里的x要换算成弧度。这个例子提供简单的常速摆动。循环执行需要以下代码。

FOR deg=0 TO 360 STEP 20 ‘用来给table赋值的循环

rad = deg * 2 * PI/360 ‘角度转化为弧度

x = deg * 25 + 10000 * (1-COS(rad))

TABLE(deg/20,x) ‘table赋值

NEXT deg

WHILE IN(2)=ON ‘input 2 为on时,CAM循环

CAM(0,18,1,200)

WAIT IDLE

WEND

注:子程序camtable加载以下数据到table数组。

Table位置角度值

1 0 0

2 20 1103

3 40 3340

4 60 6500

5 80 10263

6 100 14236

7 120 18000

8 140 21160

9 160 23396

10 180 24500

11 200 24396

12 220 23160

13 240 21000

14 260 18236

15 280 15263

16 300 12500

17 320 10340

18 340 9103

19 360 9000

注意:当CAM指令执行时,ENDMOVE参数设成上一运动的结束位置。

例2:电机上安转一个打印模版,上面有0到9十个数字,激光射到哪个数字,哪个数字就会被打印。需要打印的数字来自PORT1,ASCII码。

编码器是4000个边沿每转,所以数字与数字之间是400。Camtable从0到1,这样,cammultiplier应该是400的整数倍,这样才能保证在每个位置之间运动。速度设为10000 边沿/s,每个cam运动周期设为固定0.25s,这样distance参数应该是10000*0.25=2500

程序如下:

GOSUB profile_gen

WHILE IN(2)=ON

WAIT UNTIL KEY#1 '等待来自port1的数字

GET#1,k

IF k>47 AND k<58 THEN '是否有效

position=(k-48)*400 '转化为绝对位置

multiplier=position-offset '计算相对运动

'检查反方向运动是否更近

IF multiplier>2000 THEN

multiplier=multiplier-4000

ELSEIF multiplier<-2000 THEN

multiplier=multiplier+4000

ENDIF

CAM(0,200,multiplier,2500) '做cam运动

WAIT IDLE

OP(15,ON) '触发激光

WA(20)

OP(15,OFF)

offset=(k-48)*400 '计算当前位置

ENDIF

WEND

profile_gen:

num_p=201

scale=1.0

FOR p=0 TO num_p-1

TABLE(p,((-SIN(PI*2*p/num_p)/(PI*2))+p/num_p)*scale)

NEXT p

RETURN

CAMBOX

类型:运动控制指令

语法:CAMBOX(start point, end point, table multiplier, link distance ,link axis<,link options><, link pos>)

说明: CAMBOX指令按存储在TABLE变量中数组的位置曲线来运动。运动与另一轴的测量位置连接,构成连续软件电子齿轮。 Table值是相对于起始点的绝对位置并特指编码器的边沿输入。

Table数组由TABLE指令定义。运动可由TABLE数组中3到数组容许的任意个点来定义。从动轴依据Table定义的点作插补运动,使得少量点定义的运动轨迹形成平滑的曲线。

参数: start point

Table数组可能保留多个轨迹或其它信息。此参数指定Table数组中使用的第一个元

素的地址。

End point

Table数组中使用的最后一个元素的地址。注意:2个或2个以上CAM()指令同

时执行时可以用数组中的相同一组值。

Table multiplier

Table倍乘值用于成比例的放缩Table里存储的数值。因为Table值特定为编码器的沿, Link distance

用户定义的连接(主)轴运动完成特定输出运动。连接距离必须定义成正的距离。

Link axis

连接的轴

link option

1.当主轴色标信号触发时,从轴与主轴开始连结。

2.当主轴运动到设定的绝对位置,从轴与主轴开始连结。(见参数7)

4.CAMBOX自动重复连续双向运行。设置REP_OPTION=1,取消此操作。

8.PATTERN模式, CAMBOX的高级用法,允许在一个CAMBOX执行周期中实现多个

波动幅度值。一般与模式4一起使用。

注意:前两个选项(1和2)要和后两个选项(4和8)结合使用

Link pos 这个参数是绝对位置,当参数6设成2,CAMBOX在这个位置开始连结。注意:当执行CAMBOX时,ENDMOVE参数会被设置成前一运动的结束。REMAIN参数保留剩余距离。

参数6和7可选。

例子1: num_p=30

scale=2000

''

产生正弦速度轨迹的子程序

'

'用: p 循环计数

' num_p table中存储点的个数

' scale 倍乘比例因子

FOR p=0 TO num_p

TABLE(p,((-SIN(PI*2*p/num_p)/(PI*2))+p/num_p)*scale)

NEXT p

上图给出了数组元素与位置阵列的对应关系。这在调用CAMBOX指令时与电机位置和连接位置的对应是一致的。电机的速度曲线与位置曲线相关:

速度曲线

例2:下图为塑料薄膜的送料部分,送料与主轴编码器输入同步,当主轴位置=变量“start”时,触发送料轴,开始送料

本例用到例1产生的table中的0到30点:

start=1000

FORWARD AXIS(1)

WHILE IN(2)=OFF

CAMBOX(0,30,800,80,15,2,start)

WA(10)

WAIT UNTIL MTYPE=0 OR IN(2)=ON

WEND

CANCEL

CANCEL AXIS(1)

WAIT IDLE

注意:

0:TABLE中运动轨迹的开始处

30:TABLE中运动轨迹的结束处

800:倍乘因子,每一次CAMBOX运动会因此而转800*2000个边沿

80:传送带上链接运动执行的距离。单位是链接轴上指定的单位。

15:指定链接轴

2:设置链接选项。链接运动在链接轴的绝对位置开始

Start: 变量“start”。15轴到达“start”位置时开始链接

例3:

轴0需要做和机械凸轮一样的动作。与轴3 同步。Table(1000)——table(1035)存放着运动轨迹。Table数组值代表机械凸轮,但可以缩放。

TABLE(1000,0,0,167,500,999,1665,2664,3330,3497,3497)

TABLE(1010,3164,2914,2830,2831,2997,3164,3596,3830,3996,3996)

TABLE(1020,3830,3497,3330,3164,3164,3164,3330,3467,3467,3164)

TABLE(1030,2831,1998,1166,666,333,0)

BASE(3)

MOVEABS(130)

WAIT IDLE

‘start the continuously repeating cambox

CAMBOX(1000,1035,1,360,3,4) AXIS(0)

FORWARD ‘start camshaft axis

WAIT UNTIL IN(2)=OFF

REP_OPTION = 2 ‘cancel repeating mode by setting bit 1

WAIT IDLE AXIS(0) ‘waits for cam cycle to finish

CANCEL ‘stop camshaft axis

WAIT IDLE

参阅: AXIS,CAM,REP_OPTION,TABLE。

CANCEL

类型: 运动控制指令

语法: CANCEL/ CANCEL(1)

备选: CA

说明: CANCEL指令取消轴或插补轴组的当前运动。速度轨迹(FORWARD,REVERSE,MOVE,MOVEABS,MOVECIRC)将会以DECEL参数减速直到停止。其它运动会立即停止。

CANCEL(1)指令取消已缓存的运动而不影响正在执行的运动,

注意:1.CANCEL只能取消当前执行的运动。如果在缓存中还有运动,它会继续被加载。参阅: AXIS,MTYPE,NTYPE,PMOVE,RAPIDSTOP

例子:例子1

FORWARD

WA(10000)

CANCEL ‘十秒钟后停止运动

例子2

在飞剪系统中,用一系列的Movelink指令,使得基本轴跟随轴4编码器输入。当剪子到达最高位时,会触发控制器的数字输入,用这个信号取消缓存的Movelink,取而代之的是用来减速的Movelink指令,是从轴(基本轴)减速到0。

ref_axis = 4

REPEAT

MOVELINK(100,100,0,0,ref_axis)

WAIT LOADED ‘ 保证每次Ntype为空

UNTIL IN(5)=ON

CANCEL(1) ‘ 取消Ntype中缓存的运动

MOVELINK(100,200,0,200,ref_axis) ‘ 减速

CANCEL ‘ 取消当前Movelink指令,启动减速

例3:两轴以1:2的比率链接,1秒后取消轴0运动,当轴1速度降到一定速度时取消轴1运动。当第一个Cancel指令取消后,轴1以Dedel减速,当Connect指令被取消后,轴1立刻停止。

BASE(0)

SPEED=10000

FORWARD

CONNECT(0.5,0) AXIS(1)

WA(1000)

CANCEL

WAIT UNTIL VP_SPEED<=7500

CANCEL AXIS(1)

CONNECT

类型:轴指令

语法: CONNECT(ratio,driving_axis)

备选: CO(ratio,driving_axis)

说明:用来实现电子齿轮,从轴(基本轴)的Dpos跟随主轴(driving_axis)的Mpos 。比率可以通过在相同的轴再执行CONNECT而随时改变。不需取消以前的CONNECT指令可自动更新速率。

参数: RATIO:电子齿轮的联接率。比率定义为编码器边沿比率。主轴按增量运行。比率可正可负,并有16位的分辨率。

DRIVING_AXIS:主轴

CONNECT可以通过CANCEL或RAPIDSTOP取消。

例子:

例1 :

在0轴和1轴之间建立电子齿轮,0轴为从中,1轴为主轴,0轴为从中,0轴和1轴速比1:4

BASE(0)

SERVO=ON

CONNECT(0.25,1)

例2:某台机器,在轴1上连接的是自动给料装置,轴1需要以设定比率跟随轴0。数字两输入0-2的状态决定链接比率,也就是速比。比如:in(1)=on,and in(2)=on,速比是6:1

BASE(1)

FORWARD AXIS(0)

WHILE IN(3)=ON

WA(100)

gear = IN(0,2)

CONNECT(gear,0)

WEND

RAPIDSTOP ‘ 取消 FORWARD and CONNECT

注意:为实现精确的分数比率链接,如:1024/3072。可用MOVELINK指令,需设置连续重复模式

DATUM

DATUM 原点搜寻

类型:运动控制指令

语法: DATUM(sequence)

说明: DATUM指令有6种原点搜寻方式, DATUM使用爬行速度和指定速度用于原点搜寻。爬行速度用CREEP参数设定。指定速度用SPEED参数设定。DATUM(0)有特殊用

法,在轴出错的时候用来复位系统参数,此过程不改变位置。

参数:

Seq. 说明

0 跟随误差超过FE_LIMIT时,通过把AXISSTATUS以下位清零来清除

跟随误差:

BIT 1 跟随误差警告

BIT 2 远程驱动通讯错误

BIT 3 远程驱动错误

BIT 8 跟随误差超限

BIT 11 取消运动

对于带位置校正的步进轴,当前位置设为目标位置。FE清零。DATUM

(0)必须在wdog=off时应用。

1 轴以爬行速度(CREEP)正向运行直到发现Z信号。目标位置重置为

0同时纠正测量位置,维持跟随误差。

2 轴以爬行速度(CREEP)反向运行直到发现Z信号。目标位置重置为

0同时纠正测量位置,维持跟随误差。

3 轴以程序设定速度(SPEED)正向运行,直到碰到原点开关。随后轴

以爬行速度反向运动直到原点开关复位。目标位置重置为0同时

纠正测量位置,维持跟随误差。

4 轴以程序设定速度(SPEED)反向运行,直到碰到原点开关。随后轴

以爬行速度正向运动直到原点开关复位。目标位置重置为0同时

纠正测量位置,维持跟随误差。

5 轴以程序设定速度(SPEED)正向运行,直到碰到原点开关。随后轴

以爬行速度反向运动直到碰到Z信号。目标位置重置为0同时纠

正测量位置,维持跟随误差。

6 轴以程序设定速度(SPEED)反向运行,直到碰到原点开关。随后轴

以爬行速度正向运动直到碰到Z信号。目标位置重置为0同时纠

正测量位置,维持跟随误差。

注意:原点输入低电平有效。当输入OFF时认为原点到。feedhold,reverse jog,forward jog,forward,reverse limit inputs均是低电平有效。低电平输入设计处于安全保护。

例子:

例1:当生产线因突发事件而被迫停止,会产生运动错误,当突发事件处理完毕,

系统需要复位,按一下复位按钮,重起生产线。

FORWARD '启动生产线

WHILE IN(2)=ON

IF MOTION_ERROR=0 THEN

OP(8,ON) '绿灯代表正常生产

ELSE

OP(8, OFF)

GOSUB error_correct

ENDIF

WEND

CANCEL

STOP

error_correct:

REPEAT

OP(10,ON)

WA(250)

OP(10,OFF) '红灯闪烁,代表出错

WA(250)

UNTIL IN(1)=OFF

DATUM(0) '清除轴错误

SERVO=ON '重新闭环

WDOG=ON '使能

OP(9,ON) '提示生产线即将复位

WA(1000)

OP(9,OFF)

FORWARD '重新启动

RETURN

例2:通过Z相脉冲定位,把Z相脉冲的位置设置为0,并且让轴转到这里。用指令datum(1)实现,由于轴发现Z脉冲后开始减速,就会导致轴停的位置不在0位,而是走过一点,这样可以用Move指令是轴停到Z脉冲的位置。SERVO=ON

WDOG=ON

CREEP=1000 '设置原点搜寻速度

SPEED=5000 '设定速度

DATUM(1) 'Z脉冲方式寻原点

WAIT IDLE

MOVEABS (0) '转到0位

例3:有一台机器使用它尾部的一个极限开关做为原点,在运转之前,机器要回原点,可用datum(4)指令实现。

SERVO=ON

WDOG=ON

REV_IN=-1 '暂时取消限位功能

DATUM_IN=5 '输入通道5做原点开关

SPEED=5000 '设定速度

CREEP=500 '设置爬行速度

DATUM(4) '寻找原点指令

WAIT IDLE

DATUM_IN=-1

REV_IN=5 '设置输入通道5为极限开关

例4:和例3中的机器差不多,原点开关在轴的正方向上,寻原点要求:轴以程序设定速度(SPEED)正向运行,直到碰到原点开关。随后轴以爬行速度反向运动直到碰到Z信号。用指令datum(5)实现。如果有必要,可以再用一个Move指令使轴运动到绝对0位置。

SERVO=ON

WDOG=ON

DATUM_IN=7 'input 7 做为原点开关

SPEED=5000 '设定速度

CREEP=500 '设置爬行速度

DATUM(5) '执行原点搜寻指令

WAIT IDLE

DEC

DEC减速度率

类型:运动控制指令

语法: DEC(RATE)

说明: DEC指令为某个轴设置减速度,不同的轴可以设置不同地减速度。该指令用来保持与老控制器的兼容性,新程序中都用DECEL代替。

参数:单位 UNITS/SEC^2

注意:ACC同时设置加速度和减速度,想要设置不同的加减速度时,DEC要在ACC之后使用。

参阅:ACCEL、DECEL

例子:设置不同的加减速,做一个运动。

ACC(120) '同时设置加减速 120 units/sec/sec

DEC(90) '设置减速度为90 units/sec/sec

SPEED=14.5 '设置速度为 to 14.5 units/sec

MOVE(500) '运动 500 UNITS

DEFPOS

DEFPOS 定义位置

类型:运动控制指令

语法: DEFPOS(POS_1[,POS_2[,POS_3]])

备选: DP(pos_1[,pos_2[pos_3]])

说明:重新定义当前位置。Pos_#直接给DEFPOS,同时调整MPOS值,以保证FE不变。此操作在下一伺服周期完成。Defpos指令执行过程中,offpos值非0。当defpos执行完,dpos 和Mpos更新完毕,offpos会重新回到0。Defpos可以在任何时候执行,包括轴运动的过程中。但该指令的主要功能是,在轴静止时重置轴或轴组的当前位置。

参数: POS1:绝对位置,使用用户定义单位设置基本轴

POS2:绝对位置,使用用户定义单位设置基本排列中的下一个轴

POS3:绝对位置使用用户定义单位设置基本排列中的下一个轴。

注意:可以指定的参数和系统中的轴数相同

参阅: AXIS,DATUM,DPOS,OFFPOS,MPOS,UNITS

例1:在两个轴回到原点后,需要改变当前位置值,以使当前位置不为0。

DATUM(5) AXIS(1) ‘ 轴1回原点

DATUM(4) AXIS(3) ‘ 轴2回原点

WAIT IDLE AXIS(1)

WAIT IDLE AXIS(3)

BASE(1,3) ‘ 设置基本轴组

DEFPOS(-10,-35) ‘ 重新定义两轴的当前位置 -10 and -35

例2:定义轴的当前位置是10,之后做绝对位置运动。一定要保证新的当前位置已经更新,再做运动:

DEFPOS(10.0)

WAIT UNTIL OFFPOS=0' 保证当前位置已经更新

MOVEABS(25.03)

例3:在Motion Perfect终端里设置前四轴当前位置为0

>>BASE(0)

>>DP(0,0,0,0)

>>

运动技能学习与控制(作业),DOC

1.简述运动技能的四个特征 指向目标,即动作技能都有操作目标; 动作技能的操作具有随意性; 动作技能需要身体、头、和/或肢体的运动来实现任务目标; 为了实现技能的操作目标,需要对动作技能进行学习或再学习;在金泰尔的分类法中,动作技能分类的两个纬度分别是什么 操作的环境背景特征:①调节条件 ②尝试间变化 表征技能的动作功能:①身体定向 ②操纵 在金泰尔的分类系统中调节条件是指什么 调节条件是指技能操作中必然存在并影响操作者运动特征的环境背景。 第二章 什么是操作结果测量、操作过程测量两者的差异根据两者测量的方法举出三至四个运动教学中运动技能 测量的例子。 操作结果测量:指为了说明动作技能操作结果而进行测量。 操作过程测量:为了说明在动作操作过程中运动控制系统某些方面的操作状态而进行的一种动作技能操作测量。

①操作结果测量没有提供产生操作结果前肢体或身体行为的任 何信息; ②没有关于运动过程中参与工作的肌肉系统的活动信息; 举例: 操作结果测量:①一英里跑或打一个字所用的时间; ②从发令枪响到起跑动作开始的时间; ③垂直纵跳的高度; 操作过程测量:①动作过程中肢体经过的高度; ②动作过程中肢体运动速度; ③运动中加速或减速的模式; 2.简述简单反应时、选择反应时和辨别反应时及区别。(1)简单反应时:指测试情景中只包含单一刺激并要求被试者做出单一反应动作,这时所测的反应时称为简单反应时。 (2)选择反应时:指测试情景中包含两个或两个以上的信号,每个信号需要特定的反应形式,这时测得的反应时为选择反应时。 (3)辨别反应时:指测试情景中包含两个或两个以上的信号,但被试者只需对其中的一个做出反应,对其他信号不做反应,这时测得的反应时为辨别反应时。 区别:①从刺激信号的数量来判断是不是简单反应 时;②从做出的反应的信号数量来判断是不是辨别反应时。

冲压模具设计中对机械运动的控制和运用

冲压模具设计中对机械运动的控制和运用 摘要:在冲压过程中,机械运动贯穿始终。各种冲压工艺的实现都有其基本运动机理,这种运动是与模具密切相关的,各种模具的结构设计和力学设计最终都是为了满足其能够实现特定运动的要求。设计的模具能否严格完成实现冲压工艺所需的运动,直接影响到冲压件的品质,所以在模具设计中应对机械运动进行控制。同时为了达到产品形状尺寸的要求,不能够拘泥或局限于各种工艺基本运动模式中,而应不断发展和创新,在模具设计中对机械运动灵活运用。 关键词:冲压模具设计,机械运动,控制,灵活运用 1.引言 本论文是以冲压工艺学基本理论为依据,通过对各种冲压工艺基本运动的分析,提出了对冲压模具设计的要求。首先阐述冲压过程中,机械运动的基本概念,然后逐项分析了冲裁、弯曲、拉深工艺的基本运动机理,指出模具设计中应着重控制到的内容,并介绍了在模具设计中对机械运动灵活运用的方法和一些实例。最后总结了根据具体情况进行产品工艺运动分析的方法,并强调在模具设计中,对机械运动的控制和灵活运用对提高设计水平和保证冲压件品质的重要意义。 2.冲压过程中机械运动的概述 冷冲压就是将各种不同规格的板料或坯料,利用模具和冲压设备(压力机,又名冲床)对其施加压力,使之产生变形或分离,获得一定形状、尺寸和性能的零件。一般生产都是采用立式冲床,因而决定了冲压过程的主运动是上下运动,另外,还有模具与板料和模具中各结构件之间的各种相互运动。 机械运动可分为滑动、转动和滚动等三种基本运动形式,在冲压过程中都存在,但是各种运动形式的特点不同,对冲压的影响也各不相同。 既然冲压过程存在如此多样的运动,在冲压模具设计中就应该对各种运动进行严格控制,以达到模具设计的要求;同时,在设计中还应当根据具体情况,灵活运用各种机械运动,以达到产品的要求。 冲压过程的主运动是上下运动,但是在模具中设计斜楔结构、转销结构、滚轴结构和旋切结构等,可以相应把主运动转化为水平运动、模具中的转动和模具中的滚动。在模具设计中这些特殊结构是比较复杂和困难,成本也较高,但是为了达到产品的形状、尺寸要求,却不失为一种有效的解决方法。 3.冲裁模具中机械运动的控制和运用 冲裁工艺的基本运动是卸料板先与板料接触并压牢,凸模下降至与板料接触并继续下降进入凹模,凸、凹模及板料产生相对运动导致板料分离,然后凸、凹模分开,卸料板把工件或废料从凸模上推落,完成冲裁运动。卸料板的运动是非常关键的,为了保证冲裁的质量,必须控制卸料板的运动,一定要让它先于凸模与板料接触,并且压料力要足够,否则冲裁件切断面质量差,尺寸精度低,平面度不良,甚至模具寿命减少。

运动控制卡概述

运动控制卡概述 ? ?主要特点 ?SMC6400B独立工作型高级4轴运动控制器 功能介绍: 高性能的独立工作型运动控制器以32位RISC为核心,控制4轴步进电机、伺服电机完成各种功能强大的单轴、多轴运动,可脱离PC机独立工作。 ●G代码编程 采用ISO国标标准G代码编程,易学易用。既可以在文本显示器、触摸屏上直接编写G代码,也可以在PC机上编程,然后通过USB通讯口或U盘下载至控制器。 ●示教编程 可以通过文本显示器、触摸屏进行轨迹示教,编写简单的轨迹控制程序,不需要学习任何编程语言。 ●USB通讯口和U盘接口 支持USB1.1全速通讯接口及U盘接口。可以通过USB接口从PC机下载用户程序、设置系统参数,也可用U盘拷贝程序。

●程序存储功能 程序存储器容量达32M,G代码程序最长可达5000行。 ●直线、圆弧插补及连续插补功能 具有任意2-4轴高速直线插补功能、任意2轴圆弧插补功能、连续插补功能。应用场合: 电子产品自动化加工、装配、测试 半导体、LCD自动加工、检测 激光切割、雕铣、打标设备 机器视觉及测量自动化 生物医学取样和处理设备 工业机器人 专用数控机床 特点: ■不需要PC机就可以独立工作 ■不需要学习VB、VC语言就可以编程 ■32位CPU, 60MHz, Rev1.0 ■脉冲输出速度最大达8MHz ■脉冲输出可选择: 脉冲/方向, 双脉冲 ■2-4轴直线插补 ■2轴圆弧插补 ■多轴连续插补 ■2种回零方式 ■梯型和S型速度曲线可编程

■多轴同步启动/停止 ■每轴提供限位、回零信号 ■每轴提供标准伺服电机控制信号 ■通用16位数字输入信号,有光电隔离 ■通用24位数字输出信号 ■提供文本显示器、触摸屏接口 技术规格: 运动控制参数 运动控制I/O 接口信号 通用数字 I/O 通用数字输入口 通用数字输出口 28路,光电隔离 28路,光电隔离,集电极开路输出 通讯接口协议

施耐德运动控制概述motion_guide

第六章. 运动控制6.1 运动控制的定义 6.2 运动控制的组成 6.2.1 同步伺服电机 6.2.2 步进电机 6.2.3 驱动器 6.2.4 控制器 6.3 运动控制系统的结构 6.4 运动控制要解决的问题 6.5 伺服电机的选型计算 6.6 典型应用

6.1 运动控制的定义 运动控制是指动作的单元以非常精确的设定速度在规定时间到达准确位置的可控运动. 运动单元的运动有如下特点: 路径: 有一个初始位置 有一个终点位置 稳定的速度和上升,下降斜率 动作: 静态和动态响应非常精确 运动响应很快 运动很稳定 位置: 有绝对位置 有相对位置 根据不同的应用工艺, 我们把运动分为有限轴运动和无限轴运动. 有限轴运动是指运动体的运动在一定范围内, 如机械手的运动在设计范围内抓取工件. 无限轴运动是指运动体连续不断的向一个方向运动,没有边界. 如传送带的运动. 6.2 运动控制的组成 运动控制的组成离不开以下4个单元,如图: 运动控制器: 控制运动按照设定的轨迹动作,不断计算位置和速度的匹配 驱动器: 把普通电能转化为向电机提供运动的动力 电机: 产生对负载推动的扭矩 位置传感器: 提供电机轴实时的位置和速度 所以, 运动控制要完成可控的动作, 主要对3个变量进行控制. 即: 电机的力矩, 速度, 位置 如图所示

6.2.1 同步伺服电机 首先让我们看一下运动控制中的执行器: 伺服电机 电机是把电枢电流转化为电机轴输出力矩的一种装置. 从技术角度, 我们通常把电机分为异步电机, 同步电机和步进电机. 从运动形式来分,可分为旋转电机和直线电机。如图所示:

双轴运动控制器操作手册

双轴运动控制器操作手册 目录 一 与外部驱动器及IO(输入输出)接线图 (3) 二 用户管理操作 (4) 三 系统参数设置 (5) 四 IO(输入输出)设置 (6) 五 系统自检操作 (8) 六 手动操作 (9) 七 编程操作 (11) 八 自动执行 (13) 九 指令详解 (14) 十 电子齿轮计算及公式 (15) 十一 编程案例 (17)

十二 常见问题及处理 (19)

一与外部驱动器及IO(输入输出)接线图 1.控制器与步进驱动器或伺服驱动器的连接(红色线为1号线) 2.IO(外部开关及继电器)的接线图(红色线为1号线) 注:因输入采用低电平有效,若选用光电开关,则需要选择NPN型。

二 用户管理操作 注意:所有重要参数只有用户登录以后才可修改保存。防止他人随意更改参数,影响加工质量。 从主画面进入参数设置,并进入用户管理,进行密码输入。 输入用户密码,按确认键,若输入正确,则提示“用户登陆成功”,否则提示“密码错误,请重新输入”。用户密码出厂值为“123456”。 用户登录成功后,则可进行加工参数的修改保存。否则加工参数不可修改保存。若进入此界面后,提示“用户已登录!”,表示用户登录成功。 然后直接按退出按键,对系统参数及IO 设置进行编辑,编辑完成,再次进入用户管理,并选择用户退出,按确认键,当前参数设置里的内容全部不可更改。若需要修改,再次进入用户管理进行登录。 注:用户密码可以修改。但是必须要记忆下新设的密码,否则加工参数将不可修改保存。

三系统参数设置 从主界面的参数设置里进入系统参数,通过移动光标,对光标所在位置进行数据修改。共分4屏,按“上页”“下页”键切换。 控制参数修改完毕可进入速度参数界面进行速度的参数修改,共2屏,修改方式同上。 修改完成后,按参数保存进入参数保存界面,按确认键对当前修改完成的数据进行保存。若保存成功则提示“参数保存成功”。

机械运动方案设计

机械运动方案设计 机械系统通常由原动机、传动部分、执行机构和控制部分等组成。机械运动方案设计的主要内容是:根据给定机械的工作要求,确定机械的工作原理,拟定工艺动作和执行构件的运动形式,绘制工作循环图;选择原动机的类型和主要参数,并进行执行机构的选型与组合,随之形成机械系统的几种运动方案,对运动方案进行分析、比较、评价和选择;对选定运动方案中的各执行机构进行运动综合,确定其运动参数,并绘制机构运动简图,在此基础上,进行机械的运动性能和动力性能分析。 一、机械运动方案设计的步骤 机械运动方案设计的一般过程如下:构思机械工作原理,针对设计任务书中的规定的机械功能,构思实现该功能所采用的科学原理和技术手段,即机械的工作原理;由工作原理进一步确定机械所要实现的工艺动作,复杂的工艺动作可分解为几种简单运动的合成,选用适当的机构实现这些运动就是机械运动方案设计的主要任务。 二、绘制机械工作循环图(又称运动循环图) 针对机械要实现的工艺动作,确定执行构件的数目,为了实现机械的功能,各执行构件的工艺动作之间往往有一定的协调配合要求,为了清晰地表述各执行构件运动协调关系,应绘制机械的工作循环图。机械工作循环图也是进行机构的选型和拟定机构的组合方案的依据。 三、选择执行机构类型 根据执行构件的运动形式和运动参数,选定实现执行构件工艺动作的执行机构,并将各执行机构有机的组合在一起,以实现机械的整体工艺动作。在进行执行机构选型时,应首先满足执行构件运动形式的要求,然后通过对所选机构进行综合、组合、变异和调整等,以满足执行构件的运动参数和运动特性等要求。一般来说,满足执行构件工艺动

作的执行机构往往不是一种,而是多种,故应该进行综合评价,择优选用。 四、绘制机械运动示意图 依据机械工作性质和工作环境等,合理选取原动机类型;原动机的运动和动力经传动系统的传递和转化后,驱动执行机构的主动件,使执行机构实现预期的工艺动作。根据机械的工作原理、执行构件运动的协调配合要求,和所选定的各执行机构,拟定机构的组合方案,画出机械运动示意图,这种示意图就表示可机械运动配合情况和机构组成情况,代表机械运动系统的方案,对于运动情况比较复杂的机械,机械运动示意图还可以采用轴测投影的方法绘制出立体的机械运动示意图。 五、执行机构的尺度综合 根据各执行构件和主动件的运动参数,以及各执行构件运动间的协调配合要求,同时考虑执行机构的动力性能要求,确定各执行机构中构件的尺寸和几何形状(如凸轮廓线)等。 六、绘制运动机械简图 针对各机构尺度综合所得结果,进行机构的运动分析和动态静力分析,并从运动规律、动力条件、工作特性等多方面进行综合评价,确定机构其它相关尺寸。然后绘制出运动简图。根据机械运动简图所求得的运动参数、动力参数,可以作为机械零部件结构设计的依据。 七、编制设计说明书 设计说明书是设计人员对整个设计计算过程的系统整理和归纳总结,是审核设计的主要技术文件之一,也是进行图纸设计的理论依据。因此编定好设计说明书是整个设计工作中一项必不可少的重要组成部分。 设计说明书的内容应根据设计任务的要求而定,一般来讲包括以下几个方面:

运动控制卡简介

运动控制卡是一种基于PC机及工业PC机、用于各种运动控制场合(包括位移、速度、加速度等)的上位控制单元。 运动控制卡是基于PC总线,利用高性能微处理器(如DSP)及大规模可编程器件实现多个伺服电机的多轴协调控制的一种高性能的步进/伺服电机运动控制卡,包括脉冲输出、脉冲计数、数字输入、数字输出、D/A输出等功能,它可以发出连续的、高频率的脉冲串,通过改变发出脉冲的频率来控制电机的速度,改变发出脉冲的数量来控制电机的位置,它的脉冲输出模式包括脉冲/方向、脉冲/脉冲方式。脉冲计数可用于编码器的位置反馈,提供机器准确的位置,纠正传动过程中产生的误差。数字输入/输出点可用于限位、原点开关等。库函数包括S型、T型加速,直线插补和圆弧插补,多轴联动函数等。产品广泛应用于工业自动化控制领域中需要精确定位、定长的位置控制系统和基于PC的NC控制系统。具体就是将实现运动控制的底层软件和硬件集成在一起,使其具有伺服电机控制所需的各种速度、位置控制功能,这些功能能通过计算机方便地调用。现国内外运动控制卡公司有美国的GALIL、PAMAC,英国的翠欧,台湾的台达、凌华、研华,国内的雷赛、固高、乐创、众为兴等。 运动控制卡的出现主要是因为: (1)为了满足新型数控系统的标准化、柔性、开放性等要求; (2)在各种工业设备(如包装机械、印刷机械等)、国防装备(如跟踪定位系统等)、智能医疗装置等设备的自动化控制系统研制和改造中,急需一个运动控制模块的硬件平台; (3)PC机在各种工业现场的广泛应用,也促使配备相应的控制卡以充分发挥PC机的强大功能。 运动控制卡通常采用专业运动控制芯片或高速DSP作为运动控制核心,大多用于控制步进电机或伺服电机。一般地,运动控制卡与PC机构成主从式控制结

机械运动控制在冲压模具设计中的运用

机械运动控制在冲压模具设计中的运用 在冲压过程中,机械运动贯穿始终。设计的模具能否严格完成实现冲压工艺所需的运动,直接影响到冲压件的品质,所以在模具设计中应对机械运动进行控制。同时为了达到产品形状尺寸的要求,不能够拘泥或局限于各种工艺基本运动模式中,而应不断发展和创新,在模具设计中对机械运动灵活运用。 标签:机械运动控制冲压模具设计运用 1.冲压过程中机械运动的概述 冷冲压就是将各种不同规格的板料或坯料,利用模具和冲压设备(压力机,又名冲床)对其施加压力,使之产生变形或分离,获得一定形状、尺寸和性能的零件。一般生产都是采用立式冲床,因而决定了冲压过程的主运动是上下运动,另外,还有模具与板料和模具中各结构件之间的各种相互运动。 机械运动可分为滑动、转动和滚动等三种基本运动形式,在冲压过程中都存在,但是各种运动形式的特点不同,对冲压的影响也各不相同。 既然冲压过程存在如此多样的运动,在冲压模具设计中就应该对各种运动进行严格控制,以达到模具设计的要求;同时,在设计中还应当根据具体情况,灵活运用各种机械运动,以达到产品的要求。 冲压过程的主运动是上下运动,但是在模具中设计斜楔结构、转销结构、滚轴结构和旋切结构等,可以相应把主运动转化为水平运动、模具中的转动和模具中的滚动。在模具设计中这些特殊结构是比较复杂和困难,成本也较高,但是为了达到产品的形状、尺寸要求,却不失为一种有效的解决方法。 2.机械运动控制在冲压模具设计中的运用 (1)机械运动控制在冲裁模具设计中的运用 冲裁工艺的基本运动是卸料板先与板料接触并压牢,凸模下降至与板料接触并继续下降进入凹模,凸、凹模及板料产生相对运动导致板料分离,然后凸、凹模分开,卸料板把工件或废料从凸模上推落,完成冲裁运动。卸料板的运动是非常关键的,为了保证冲裁的质量,必须控制卸料板的运动,一定要让它先于凸模与板料接触,并且压料力要足够,否则冲裁件切断面质量差,尺寸精度低,平面度不良,甚至模具寿命减少。 按通常的方法设计落料冲孔模具,往往冲压后工件与废料边难以分开。在不影响工件质量的前提下,可以采用在凸凹模卸料板上增加一些凸出的限位块,以使落料冲孔运动完成后,凹模卸料板先把工件从凹模中推出,然后凸凹模卸料板再把废料也从凸凹模上推落,这样一来,工件与废料也就自然分开了。

基于某STM32的机械臂运动控制分析报告设计

机器人测控技术 大作业课程设计 课程设计名称:基于STM32的机械臂运动控制分析设计专业班级:自动1302 学生姓名:张鹏涛 学号:201323020219 指导教师:曹毅 课程设计时间:2016-4-28~2016-5-16 指导教师意见: 成绩: 签名:年月日 目录 摘要.............................................................................................................................. I V 第一章运动模型建立................................................................................................. V

1.1引言............................................................................................................. V 1.2机器人运动学模型的建立........................................................................... V 1.2.1运动学正解................................................................................... VII 第二章机械臂控制系统的总体方案设计............................................................. VIII 2.1机械臂的机械结构设计........................................................................... VIII 2.1.1臂部结构设计原则...................................................................... VIII 2.1.2机械臂自由度的确定..................................................................... I X 2.2机械臂关节控制的总体方案...................................................................... I X 2.2.1机械臂控制器类型的确定............................................................. I X 2.2.2机械臂控制系统结构...................................................................... X 2.2.3关节控制系统的控制策略.............................................................. X 第三章机械臂控制系统硬件设计............................................................................ X I 3.1机械臂控制系统概述.................................................................................. X I 3.2微处理器选型............................................................................................ XII 3.3主控制模块设计........................................................................................ XII 3.3.1电源电路....................................................................................... XII 3.3.2复位电路...................................................................................... XIII 3.3.3时钟电路...................................................................................... XIII 3.3.4 JTAG调试电路 ........................................................................... X IV 3.4驱动模块设计........................................................................................... X IV 3.5电源模块设计........................................................................................... X VI 第四章机械臂控制系统软件设计........................................................................XVII 4.1初始化模块设计......................................................................................XVII 4.1.1系统时钟控制.............................................................................XVII 4.1.2 SysTick定时器......................................................................... XVIII 4.1.3 TIM定时器 ................................................................................. X IX 4.1.4通用输入输出接口GPIO ............................................................ XX 4.1.5超声波传感器模块....................................................................... XX 总结........................................................................................................................... X XI 参考文献..................................................................................................................XXII 附录A .................................................................................................................... XXIII 附录B .................................................................................................................... XXIV

运动控制指令介绍

运动及轴命令 ACC 类型:轴指令 语法: ACC(rate) 注意:这个指令用来和旧的Trio控制器兼容。在新控制程序中加速度率和减速度率可用ACCEL 和DECEL轴参数设定。 说明:同时设定加速度率和减速度率 参数:rate:加速率,单位:UNITS/SEC/SEC 例子: 例1:把轴的加、减速设置成相同的值,在指定的速度下,运行电机 ACC(120) ‘ 加减速同时设为 120 units/sec/sec SPEED=14.5 ‘ 电机速度设为 14.5 units/sec MOVE(200) ‘ 电机走 200个units的增量距离 ADD_DAC 类型:轴指令 语法: ADD_DAC(轴) 说明: ADD_DAC指令提供双反馈控制。允许一个辅助编码器(轴2)反馈到伺服轴(轴1)。指令使得两个伺服环的输出共同决定伺服轴的速度指令输出。 这个指令通常应用于轧辊反馈系统,需要一个辅助编码器补偿滑动。 当一个运动轴,带两个反馈编码器时,用到这条指令。实现方法:在虚拟轴上做动作,用ADDAX()或CONNECT()把此动作加到两个轴上,再用ADD_DAC把两个轴的速度指令输出加到同一轴上 如果2个反馈装置分辨率的不同,必须注意两个轴所要求的目标位置不一样。 注:在下例中,需要设置辅助编码器轴的ATYPE为伺服轴。 使用ADD_DAC(-1)取消连接 参数:轴 速度参考输出到基本轴,设置-1取消连接,并返回正常操作。 参阅: AXIS,ADDAX,OUTLIMIT

例1: BASE(1) ‘使两轴编码器在相同的线性距离反馈回相同的计数 ENCODER_RATIO(counts_per_mm2, counts_per_mm1) UNITS AXIS(1) = counts_per_mm1 UNITS AXIS(2) = counts_per_mm1 ‘ 单位必须相同 ADD_DAC(2) ' 把轴2 的DAC_OUT叠加到轴1上 ADDAX(1) AXIS(2) ' 把轴1的轨迹加到轴2上 ‘到现在,两轴已经准备就绪 MOVE(1200) WAIT IDLE ADDAX 类型:运动控制指令 语法: ADDAX(轴号) 说明: ADDAX指令将2个或多个的运动叠加形成较复杂的运动轨迹。

运动控制系统基本架构及控制轨迹要点简述

运动控制系统基本架构及控制轨迹要点简述 运动控制起源于早期的伺服控制。简单地说,运动控制就是对机械运动部件的位置、速度等进行实时的控制管理,使其按照预期的运动轨迹和规定的运动参数进行运动。早期的运动控制技术主要是伴随着数控技术、机器人技术和工厂自动化技术的发展而发展的。早期的运动控制器实际上是可以独立运行的专用的控制器,往往无需另外的处理器和操作系统支持,可以独立完成运动控制功能、工艺技术要求的其他功能和人机交互功能。这类控制器可以成为独立运行的运动控制器。这类控制器主要针对专门的数控机械和其他自动化设备而设计,往往已根据应用行业的工艺要求设计了相关的功能,用户只需要按照其协议要求编写应用加工代码文件,利用RS232或者DNC方式传输到控制器,控制器即可完成相关的动作。这类控制器往往不能离开其特定的工艺要求而跨行业应用,控制器的开放性仅仅依赖于控制器的加工代码协议,用户不能根据应用要求而重组自己的运动控制系统。 运动控制的定义 运动控制(MC)是自动化的一个分支,它使用通称为伺服机构的一些设备如液压泵,线性执行机或者是电机来控制机器的位置和/或速度。运动控制在机器人和数控机床的领域内的应用要比在专用机器中的应用更复杂,因为后者运动形式更简单,通常被称为通用运动控制(GMC)。运动控制被广泛应用在包装、印刷、纺织和装配工业中。 运动控制系统的基本架构组成 一个运动控制器用以生成轨迹点(期望输出)和闭合位置反馈环。许多控制器也可以在内部闭合一个速度环。 一个驱动或放大器用以将来自运动控制器的控制信号(通常是速度或扭矩信号)转换为更高功率的电流或电压信号。更为先进的智能化驱动可以自身闭合位置环和速度环,以获得更精确的控制。 一个执行器如液压泵、气缸、线性执行机或电机用以输出运动。

S71200 运动控制 回原点(2)

MC_Home 指令名称:回原点指令 功能:使轴归位,设置参考点,用来将轴坐标与实际的物理驱动器位置进行匹配。 使用要点:轴做绝对位置定位前一定要触发MC_Home指令。 『注意』部分输入/输出管脚没有具体介绍,请用户参考MC_Power指令中的说明。 ①Position:位置值 ?Mode = 1时:对当前轴位置的修正值 ?Mode = 0,2,3时:轴的绝对位置值 ②Mode:回原点模式值 ?Mode = 0:绝对式直接回零点,轴的位置值为参数“Position”的值 ?Mode = 1:相对式直接回零点,轴的位置值等于当前轴位置+ 参数“Position”的值 ?Mode = 2:被动回零点,轴的位置值为参数“Position”的值 ?Mode = 3:主动回零点,轴的位置值为参数“Position”的值 下面详细介绍模式0和模式1. Mode = 0绝对式直接回原点 以下图为例进行说明。该模式下的MC_Home指令触发后轴并不运行,也不会去寻找原点开关。指令执行后的结果是:轴的坐标值更直接新成新的坐标,新的坐标值就是MC_Home指令的“Position”管脚的数值。例子中,“Position”=0.0mm,则轴的当前坐标值也就更新成了0.0mm。该坐标值属于“绝对”坐标值,也就是相当于轴已经建立了绝对坐标系,可以进行绝对运动。

『优点』MC_Home的该模式可以让用户在没有原点开关的情况下,进行绝对运动操作。 Mode = 1相对式直接回原点 与Mode = 0相同,以该模式触发MC_Home指令后轴并不运行,只是更新轴的当前位置值。更新的方式与Mode = 0不同,而是在轴原来坐标值的基础上加上“Position”数值后得到的坐标值作为轴当前位置的新值。如下图所示,指令MC_Home指令后,轴的位置值变成了210mm.,相应的a和c点的坐标位置值也相应更新成新值。 Mode = 2和Mode = 3已在前面介绍过,这里不再赘述。 『注意』用户可以通过对变量<轴名称>.StatusBits.HomingDone = TRUE与运动控制指令“MC_Home”的输出参数Done = TRUE进行与运算,来检查轴是否已回原点。

精密机械运动控制系统

第1章绪论 1.1 机械运动控制系统的内容与分类 1.1.1 机械运动控制系统的定义、由来与内容 1.1.2 机械运动控制系统的分类 1.2 机械运动控制系统的应用 1.2.1 运动规划 1.2.2 多轴插补 1.2.3 电子齿轮与电子凸轮 1.2.4 比较输出与同步跟踪 1.2.5 精密探针位置测量 1.3 机械运动控制系统中的非线性及其补偿 1.3.1 机械运动控制系统中的连续与不连续非线性 1.3.2 机械运动控制系统中常见不连续非线性及其补偿 1.4 机械运动控制系统的发展趋势 第2章运动控制系统中的机械结构 2.1 滑动螺旋传动与滑动导轨 2.1.1 滑动螺旋传动 2.1.2 滑动导轨 2.2 滚动螺旋传动与滚动导轨 2.2.1 滚动螺旋传动 2.2.2 滚动导轨 2.3 齿轮减速与谐波减速 2.3.1 齿轮减速器的型式与应用 2.3.2 行星齿轮减速器的传动比计算 2.3.3 谐波齿轮减速器 2.4 空气静压技术与磁浮技术 2.4.1 空气静压技术简介及应用 2.4.2 磁浮技术简介及应用 第3章机械运动控制系统中的位置测量 3.1 光电编码器 3.1.1 增量式光电编码器 3.1.2 光电编码器的读数原理 3.1.3 绝对式光电编码器 3.2 直线光栅尺 3.2.1 光栅的概念 3.2.2 直线光栅的测量原理 3.2.3 直线光栅的信号处理电路 3.3 磁栅尺 3.3.1 磁栅尺的测量原理 3.3.2 磁栅尺的检测电路 3.4 激光干涉测量 3.5 电容式传感器 3.5.1 电容式传感器的工作原理 3.5.2 变极距式电容式传感器

3.5.3 变面积式电容式传感器 3.5.4 电容式传感器的特点 3.6 电感式传感器 3.6.1 自感式传感器 3.6.2 互感式(差动变压器式)传感器 3.6.3 涡流式传感器 第4章机械运动控制系统的数学模型 4.1 机械运动系统的动力学方程 4.2 机械运动控制系统的非线性与线性化 4.2.1 典型的非线性系统 4.2.2 非线性系统的线性化 4.2.3 分析非线性系统的方法 4.3 机械运动控制系统中的运动规律设计 4.3.1 运动规律的相关概念 4.3.2 运动规律的设计 4.3.3 运动规律的设计实例——柔性臂残余振动的控制 4.4 机械运动系统的惯量等效 4.4.1 等效力矩和等效力的计算 4.4.2 等效转动惯量和等效质量的计算 4.4.3 电机多轴拖动系统等效动力学模型的建立 第5章步进电机运动控制系统 5.1 步进电机的工作原理与分类 5.2 步进电机的运行特性与控制系统建模 5.2.1 静态运行特性 5.2.2 单脉冲运行特性 5.2.3 连续脉冲运行特性 5.3 步进电机的控制电路 5.3.1 单电压功率驱动电路 5.3.2 高低压功率驱动电路 5.3.3 斩波恒流驱动电路 5.3.4 双极性驱动电路 5.3.5 细分驱动电路 5.4 步进电机在自动测量仪器中的应用 5.4.1 步进电机的选择 5.4.2 步进电机在柴油发动机活塞环梯形角度测量仪中的应用第6章直流伺服电机运动控制系统 6.1 直流伺服电机的工作原理 6.1.1 直流伺服电机的基本结构与工作原理 6.1.2 直流电机的机械特性 6.1.3 空心杯直流伺服电机 6.2 直流伺服电机运动控制系统的数学模型 6.2.1 电枢控制直流电机的数学模型 6.2.2 磁场控制直流电机的数学模型 6.3 直流伺服电机的脉宽诃制控制

伺服电机与运动控制卡的连接

伺服电机与运动控制卡的连接 1、初始化参数 2、在接线之前,先初始化参数。 在控制卡上:选好控制方式;将PID参数清零;让控制卡上电时默认使能信号关闭;将此状态保存,确保控制卡再次上电时即为此状态。 在伺服电机上:设置控制方式;设置使能由外部控制;编码器信号输出的齿轮比;设置控制信号与电机转速的比例关系。一般来说,建议使伺服工作中的最大设计转速对应9V的控制电压。比如,松下是设置1V电压对应的转速,出厂值为500,如果你只准备让电机在1000转以下工作,那么,将这个参数设置为111。 2、接线 将控制卡断电,连接控制卡与伺服之间的信号线。以下的线是必须要接的:控制卡的模拟量输出线、使能信号线、伺服输出的编码器信号线。复查接线没有错误后,电机和控制卡(以及PC)上电。此时电机应该不动,而且可以用外力轻松转动,如果不是这样,检查使能信号的设置与接线。用外力转动电机,检查控制卡是否可以正确检测到电机位置的变化,否则检查编码器信号的接线和设置 3、试方向 对于一个闭环控制系统,如果反馈信号的方向不正确,后果肯定是灾难性的。通过控制卡打开伺服的使能信号。这是伺服应该以一个较低的速度转动,这就是传说中的“零漂”。一般控制卡上都会有抑制零漂的指令或参数。使用这个指令或参数,看电机的转速和方向是否可以通过这个指令(参数)控制。如果不能控制,检查模拟量接线及控制方式的参数设置。确认给出正数,电机正转,编码器计数增加;给出负数,电机反转转,编码器计数减小。如果电机带有负载,行程有限,不要采用这种方式。测试不要给过大的电压,建议在1V以下。如果方向不一致,可以修改控制卡或电机上的参数,使其一致。 4、抑制零漂 在闭环控制过程中,零漂的存在会对控制效果有一定的影响,最好将其抑制住。使用控制卡或伺服上抑制零飘的参数,仔细调整,使电机的转速趋近于零。由于零漂本身也有一定的随机性,所以,不必要求电机转速绝对为零。 5、建立闭环控制 再次通过控制卡将伺服使能信号放开,在控制卡上输入一个较小的比例增益,至于多大算较小,这只能凭感觉了,如果实在不放心,就输入控制卡能允许的最小值。将控制卡和伺服的使能信号打开。这时,电机应该已经能够按照运动指令大致做出动作了。 6、调整闭环参数

船舶运动控制概述

船舶运动控制概述 随着经济全球化的加剧,现代物流业飞速发展,市场对进出口的需求越发的加大,造成了与之相应的航运自动化的繁荣发展,各种新的控制算法不断地应用于传播控制以提高营运的经济效益。作为大连海事大学自动化专业的学生,我们有必要了解船舶相关的知识,包括船舶运动控制,船舶控制系统,船舶导航等的相关知识。并将储备的知识运用到以后的学习与工作中。 一、欠驱动船舶的控制器设计 首先我们先来聊聊船舶的驱动。由于船舶动力驱动结构具有非完整约束和典型的欠驱动特性,而且航行条件的变化、环境参数的严重干扰和测量的不精确性等又使船舶运动呈现出大惯性、长时滞、非线性等特点,采用传统的船舶控制方法已经不能满足控制要求,必须探索新的船舶控制方法。 欠驱动系统是指由控制输入向量空间的维数小于系统广义坐标向量空间维数的系统,即控制输入数小于系统自由度的系统[1]。欠驱动船舶模型一般都具有非线性运动方程的形式,欠驱动船舶模型一般都具有非线性运动方程的形式,欠驱动船舶模型一般都具有非线性运动方程的形式,约束都是不可积的微分表达式,属于非完整系统。 研究欠驱动船舶的控制器设计也具有非常重要的现实意义。一个欠驱动船舶以较少数目的驱动器来完成航行任务,降低了系统的费用及重量,提高了营运效益,同时也会因控制设备的减少而降低船舶机械故障的发生率,使系统运行更加稳定而易于维护。更为重要的是,欠驱动控制同时对船舶完全驱动系统提供了一种备份控制技术。如果全驱动系统遇故障不能正常运行时,可采用欠驱动船舶控制策略,利用仍在工作的控制器对船舶进行有效控制,增大设备出现故障时系统的可靠性。 正是由于上述原因,对欠驱动船舶的控制研究得到了广泛重视并成为控制领域的研究热点之一[2]。作为一种特殊的非线性控制方法,欠驱动船舶控制技术的发展目前还存在着很多问题,有待于更多的科技工作者致力于深入的研究。为了促进欠驱动船舶控制技术的发展,本文在查阅有关资料的基础上,对欠驱动船舶数学模型、控制方法及其发展做了较为详细的综述,并对该领域存在的问题以及可能的发展方向进行了探讨。 如果把船舶作为一个刚体来研究,则船舶的运动有六个自由度,称之为横摇、纵摇、艏摇、横荡、纵荡和垂荡。考虑常规船舶水平面运动的控制,所关心的主要是船舶在水面上的位置和航向,而且就低重心的普通船舶而言,垂荡、纵摇和横摇对其水平面运动影响甚微,可以忽略。因此水面船舶的六自由度运动就可以简化为沿x方向前进、y方向横移及绕z轴旋转(艏摇)的三自由度运动。由于船舶的推进装置仅装备有螺旋桨推进器和船舵,也就是说系统只有2个控制输入(前向推力和旋转力矩),但需要同时控制船舶在水平面运动的3个自由度,因此对常规船舶平面运动的控制研究可归结为欠驱动控制问题。 上述的船舶的控制问题 ,船的质量和阻尼矩阵都假定为三角阵 ,船舶模型参数和环境干扰的不确定性也被忽略 ,都是在理想的条件下对船舶进行镇定Π跟踪控制。

运动控制向导为运动轴创建的指令

运动控制向导为运动轴创建的指令 运动向导根据所选组态选项创建唯一的指令子程序,从而使运动轴的控制更容易。各运动指令均具有“AXIS x_”前缀,其中x代表轴通道编号。由于每条运动指令都是一个子程序,所以11 条运动指令使用11 个子程序。 说明:运动指令使程序所需的存储空间增加多达1700 个字节。可以删除未使用的运动指令来降低所需的存储空间。要恢复删除的运动指令,只需再次运行运动向导。

详细的运动控制指令介绍请参考:S7-200 SMART 系统手册 运动控制指令使用准则 必须确保在同一时间仅有一条运动指令激活。 可在中断例程中执行AXISx_RUN 和AXISx_GOTO。但是,如果运动轴正在处理另一命令时,不要尝试在中断例程中启动指令。如果在 中断程序中启动指令,则可使用AXISx_CTRL 指令的输出来监视运动轴是否完成移动。 运动向导根据所选的度量系统自动组态速度参数(Speed 和C_Speed)和位置参数(Pos 或C_Pos)的值。对于脉冲,这些参数为DINT 值。对于工程单位,这些参数是所选单位类型对应的REAL 值。例如:如果选择厘米(cm),则以厘米为单位将位置参数存储为REAL 值并以厘米/秒(cm/sec) 为单位将速度参数存储为REAL 值。 有些特定位置控制任务需要以下运动指令: 要在每次扫描时执行指令,请在程序中插入AXISx_CTRL 指令并使用SM0.0 触点。

?要指定运动到绝对位置,必须首先使用AXISx_RSEEK 或AXISx_LDPOS 指令建立零位置。 ?要根据程序输入移动到特定位置,请使用AXISx_GOTO 指令。 ?要运行通过位置控制向导组态的运动包络,请使用AXISx_RUN 指令。 其它位置指令为可选项。 常用运动控制指令介绍 1. AXISx_CTRL 功能:启用和初始化运动轴,方法是自动命令运动轴每次CPU 更改为RUN 模式时加载组态/包络表。 图1. AXISx_CTRL指令 注意: 在您的项目中只对每条运动轴使用此子例程一次,并确保程序会 在每次扫描时调用此子例程。使用SM0.0(始终开启)作为EN 参数的输入。