CFD案例5-发动机仿真

ANSYS对航空工业解决方案(三)航空发动机仿真方案_2

发表时间:2008-10-23 作者: 安世亚太来源: 安世亚太

关键字: 航空航天 CAE 仿真解决方案 ANSYS 安世亚太

第三章航空发动机仿真方案航空发动机行业概况航空发动机研制中的典型CAE问题航空发动机结构力学计算需求及ANSYS实现航空发动机流体力学和温度场的计算需求及ANSYS实现航空发动机电磁场计算需求及ANSYS实现航空发动机耦合场计算需求及ANSYS实现航空发动机关键零部件的设计分析流程简要说明

4航空发动机流体力学和温度场的计算需求及ANSYS实现

航空燃气涡轮发动机内的流场很复杂,不仅动静流场同时存在,同时还伴有多相流、传热、燃烧等现象,即使从物理上进行很大的简化,模型最后仍然是三维、有粘、非定常的可压流动。航空发动机流场数值计算的发展经历了S2流面法、基于一元管道的流线曲率法、有限差分方法求解非正交曲线坐标系中的S1、S2流面基本方程、有限差分、有限体积和有限差分与流线曲率混合的方法对S1流面跨音速流场的计算,而现在由S1与S2流面相互迭代形成的准三元和全三元计算也发展起来了。现在的采用有限体积法求解NS方程全三维流场计算已经广泛采用,航空发动机的流场数值计算已趋于成熟,可以充分考虑旋转流动、转静干涉问题、多相流、燃烧、亚超跨音速等复杂现象。而且现在求解的规模也不断扩大,利用并行等成熟的CFD技术可以计算达几千万甚至上亿的计算网格。因此结果也更为真实有效。

ANSYSCFX凭借TASCFLOW在叶轮机旋转流动的传统优势,结合更为先进的网格处理技术和高效的求解器,更适合航空发动机流动的复杂性,求解问题的规模和计算精度大大提高,一直处于航空发动机流动模拟的最前沿。

4.1.进气道及风扇气动分析

CFX对进气道和风扇的模拟主要是研究进气道存在摩擦、激波和分离等产生的损失,风扇效率。在亚音速时进气道的工况,在超音速时的工况,并精确计算附面层及分离损失。并研究进气道在非设计工况下性能的恶化情况。还可以模拟在非定常情况下进气道及其风扇的气动特性。

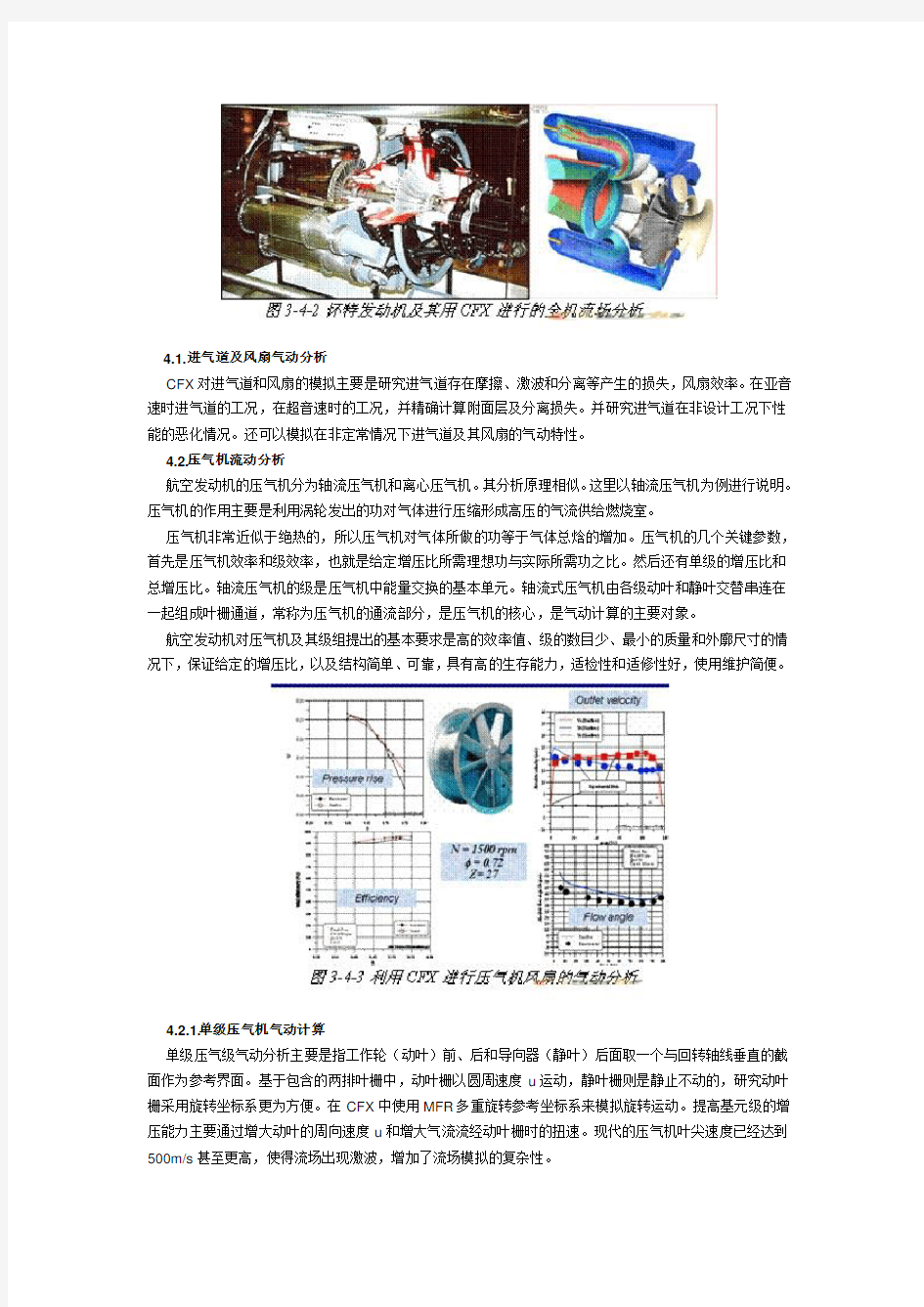

4.2.压气机流动分析

航空发动机的压气机分为轴流压气机和离心压气机。其分析原理相似。这里以轴流压气机为例进行说明。压气机的作用主要是利用涡轮发出的功对气体进行压缩形成高压的气流供给燃烧室。

压气机非常近似于绝热的,所以压气机对气体所做的功等于气体总焓的增加。压气机的几个关键参数,首先是压气机效率和级效率,也就是给定增压比所需理想功与实际所需功之比。然后还有单级的增压比和总增压比。轴流压气机的级是压气机中能量交换的基本单元。轴流式压气机由各级动叶和静叶交替串连在一起组成叶栅通道,常称为压气机的通流部分,是压气机的核心,是气动计算的主要对象。

航空发动机对压气机及其级组提出的基本要求是高的效率值、级的数目少、最小的质量和外廓尺寸的情况下,保证给定的增压比,以及结构简单、可靠,具有高的生存能力,适检性和适修性好,使用维护简便。

4.2.1.单级压气机气动计算

单级压气级气动分析主要是指工作轮(动叶)前、后和导向器(静叶)后面取一个与回转轴线垂直的截面作为参考界面。基于包含的两排叶栅中,动叶栅以圆周速度u运动,静叶栅则是静止不动的,研究动叶栅采用旋转坐标系更为方便。在CFX中使用MFR多重旋转参考坐标系来模拟旋转运动。提高基元级的增压能力主要通过增大动叶的周向速度u和增大气流流经动叶栅时的扭速。现代的压气机叶尖速度已经达到500m/s甚至更高,使得流场出现激波,增加了流场模拟的复杂性。

利用CFX可以模拟压气机基元的亚、跨、超音速流动,并模拟转静干涉的情况。计算单级效率。通过

改变相应的叶型参数研究提高压气机单级效率的方法。

分页

4.2.2.多级压气机气动计算

航空发动机的压气机应在宽广的工作范围内,具有良好的特性。由于航空发动机的多状态性、结构形式的复杂性和很高的工作过程参数值等原因,使得压气机所需要的使用工作范围扩大。在非设计状态下,压

气机级组中发生严重的级间不匹配,导致这些参数变差(效率降低、增压比与空气流量下降),尤其危险

的是,在某些级中出现使压气机进入不稳定工作的气流。通过合理选择压气机结构形式和设计参数(正确

选择级组数目、单级负荷等)得到改善,也可以通过广泛采用各种调节方法达到改善。

多级压气机最主要的气动问题就是各级流动是否匹配,总的效率是否达到设计要求。利用CFX可以重

复验证各级匹配的情况,找到影响压气机效率的症结所在。

图3-4-5是对西门子公司某发动机15级轴流压气机的气动分析,包括进口导流叶片,同时有15级转子,15级静子。网格规模为3200万节点。计算结果与试验符合得很好。

4.3.燃烧室流动分析

燃烧室主要作用是组织气体燃烧,形成高温高压的燃气推动涡轮旋转。现代燃烧室的进气温度可达800K,今后可能达到900K,进口压力为30e5Pa,今后将达到35~40e5Pa。燃烧室出口温度现在为1650K到1700K,今后会达到1800K以上。所以燃烧室面临的问题就是在高温高压的环境中,如何提高燃烧室的使用寿命。还要求能够点火可靠,稳定燃烧,保证高的燃烧效率,出口温度分布均匀。燃烧室必须采用合理

的冷却方式,避免烧蚀。现在环保的要求较高,因此对发动机排放也有要求,要减少排气污染。

从气动分析的角度,燃烧室需要解决的主要问题在于燃烧室内流动分布是否均匀,燃烧模型和计算,化学反应动力学分析碳氢燃料燃烧的污染物生成模型,污染物的排放,燃烧室的冷却分析,燃烧室点火和灭

火模型等等。

4.3.1.燃烧室燃烧分析

随燃烧室压力的提高,燃烧室排气冒烟增大,主燃区中生成的炭粒子增多,主燃气辐射换热增大,结果使壁温增高,寿命降低。解决途径主要是设计接近于化学恰当比的主燃区。

主燃区进行的燃烧过程,包括燃油雾化、蒸发、混合及燃烧化学反应。燃烧室的设计本来就是解决多种矛盾的综合折衷的结果。例如,燃烧室内气流速度低,点火可以改善,火焰稳定也改善,但燃烧室尺寸大了;火焰筒开孔面积减小,射流的混合改善,但压力损失增大了等等。利用CFD分析可以充分考虑各种因素的相互作用,找到最佳的匹配方案。CFX的具有的油燃烧模型可以充分模拟燃烧室内的燃烧情况,可以模拟各种油气比的分析方案,点火、灭火模型也可以模拟高空中特殊情况下的点火和灭火情况的模拟。同时流动分析能够给出流动均匀,保证火焰稳定的流动条件。

利用CFX的拉格朗日多相流和欧拉多相流技术可以烟气、碳粒子的形成和运动轨迹,多组份流体的传输扩散过程。在CFX软件中,提供了丰富的:

燃烧模型:旋涡耗散模型(EDM),有限化学速率模型(FRC),小火焰面模型(Flamlet),混合的模型(EDM/FRC)。

相间燃烧模型:当燃料是油时,需要用到相间燃烧模型,实际上是首先采用拉格朗日颗粒运动模型计算油滴的运动轨迹;在油滴运动过程中考虑了油滴的加热过程,油滴挥发成可燃气的过程;最后计算可燃气的燃烧过程。

NO生成模型:采用CFX软件中的NO生成模型可以计算污染物的排放过程。该模型求解NO的输运方程,计及了三种基本的NO机理:热力型NO,瞬态型NO,燃料型NO。

辐射模型:燃烧室内部的温度非常高,辐射效应也不容忽视。在计算燃烧室的燃烧过程时,一般都要用CFX中的辐射模型。CFX提供了四种辐射模型:扩散近似模型(Rosseland),球面谐波模型(P-1),离散传输模型,蒙特卡罗模型。

分页

4.3.2.燃烧室冷却分析

燃烧室是高温部件,常常有掉块、裂纹、皱曲等缺陷。这些缺陷网格是由于火焰筒的局部过热引起。局部过热的原因有喷嘴加工不良,喷嘴表面积碳引起喷雾畸变。皱曲则主要是高温和高温度梯度引起的。为

保证火焰筒具有较长寿命,必须使火焰筒壁温及壁温梯度降至某个允许值以下。现在常用的镍基合金,要

使火焰筒的壁温大体在850~900℃。必须采用冷却措施将热量从火焰筒带走或隔绝热量向火焰筒壁的传递。常用的是引出压气机气体来对火焰筒进行气膜冷却,另外可以加强火焰筒外表面的散热。这种有主流流动

燃烧,又有冷却气流的复杂对流换热问题的准确模拟,对CFD软件本身也是一个挑战,利用CFX的SST 湍流模型可以模拟含分离、漩涡的复杂流场,结合CFX的二阶精度处理,将有更高精度的结果,可以与试验进行对比,从而改进冷却方式的设计。

4.4.涡轮流动分析

航空发动机涡轮是用来驱动压气机,空气螺旋桨和发动机附件。涡轮由转子和静子组成。一个导向器和一个转子的总合称之为涡轮级。涡轮分为轴流式、径流式涡轮和斜流式涡轮。这里以轴流涡轮为例进行说明。

4.4.1.涡轮单级气动计算

涡轮级计算的基本参数包括总压、气流总温、燃气流量、有效功和涡轮转速。可以模拟涡轮级的效率,研究带有叶冠、拉筋情况下对流场的扰动,并模拟涡轮效率的改变情况。模拟得到叶尖、叶根和平均叶高

上速度方向与设计之间的差别,并模拟不同工况下速度的变化情况,是否出现流动分离和效率急剧降低的

情况。

利用CFX进行涡轮级模拟可以得到涡轮级效率,沿叶高不同半径处流动的变化情况,涡轮的温度场、

温度梯度的分布。

4.4.2.涡轮多级气动计算

多级涡轮计算主要解决通路方案、涡轮级数及其功分配,选择涡轮级的基本设计参数,确定涡轮及其各级导向器和转子的尺寸,确定涡轮后燃气参数。选择涡轮及其各级的基本设计参数时,必须保持涡轮重量

和轮廓尺寸最小的情况下,以获得损失最小的给定功率,并获得涡轮和压气机参数的良好匹配。

可以利用CFX的瞬态转静干涉模拟功能来准确预测多级涡轮的流场分布、温度分布和压力变化过程,

以及总体效率。

4.4.3.涡轮叶片冷却分析

随着对发动机推重比要求越来越高,涡轮前温度也随之不断升高,为避免涡轮不致于高温烧坏以及延长寿命需要对其进行冷却,尤其是前几级。而冷却通道一般设在叶片内部,有多条,并有很多横肋、凸台等,这使得涡轮叶片内部结构很复杂,其中流动也相应很复杂。如何设置冷却通道,以及评估现有流道的冷却效果,都可以利用CFX实现。从而验证涡轮叶片的工作负荷是否在一个合理的温度范围。利用CFX可以研究通道的布置型式,气流流线通量的组织。

分页

4.4.4.涡轮非设计状态下的工作

涡轮的基本物理值(总温、总压和比热)的总和,成为涡轮的工作状态。设计状态指发动机的起飞状态和额定工作状态。在设计状态下,保证叶片在最佳攻角下的叶片无分离绕流。涡轮在非设计状态下,攻角偏离其设计值,因此叶型损失、二次损失和端面损失均发生变化。此时还需要得知涡轮效率,进出口压降情况等参数。

利用CFX可以准确模拟攻角偏离设计值,涡轮功率损失、涡轮效率等关键参数。给设计与分析提供准确参考。

4.5.尾喷管流动分析

CFX能够详细模拟航空发动机尾喷管内的流动情况。包括气流在尾喷管及其出口的膨胀过程,内外涵道气流的混合,流动参混的情况,温度的变化过程,污染物流动及其排放的情况。还能够模拟气流在尾喷管内的换热过程,模拟气流对喷管壁面的温度冲击。

4.6.CFX适于航空发动机流场模拟的特点

4.6.1.CFX可以获得准确的航空发动机流场结果

首先,在数值方法上,CFX采用了CFD领域最新的成果,即基于有限元的有限体积法。这种方法的优点是:

保证了有限体积法的守恒特征;

与其它的有限体积法软件相比,对每个控制体引入了更多的积分点。例如,对一个四面体单元,CFX采用了60个积分点,而其它的有限体积法软件仅有四个积分点,这种多达15倍的积分点从数值方法的本质上保证了CFX的计算结果的高度精确。

值得说明的是,CFX内在的高效算法决定了这种高度精确离散方法并不会消耗更多的计算资源。

其次,在湍流模型上,CFX提供了一种全新的湍流模型SST,其主要的优势在于:

消耗的计算资源少,相当于双方程湍流模型的消耗量;

与传统的双方程模型相比,对流场中细微涡的捕捉更有效,从而有更精确的计算结果;

适用的范围更广,尤其是结合了自动壁面函数,对近壁面处网格条件的要求更低,将使用者从需要确定Y+的苦恼中解放出来了。

4.6.2.CFX能够实现快速可靠的收敛

我们独创性地采用了全隐式多重网格耦合求解器,保证了模拟结果的稳定收敛。具体来讲有:

全隐式的耦合求解器同时求解U、V、W三个动量方程和连续性方程,使得一般的问题在大约100个迭代步就能达到收敛。而传统的半隐式算法(SIMPLE系列)不仅需要对以上四个方程单独求解,而且需要对动量方程中的压力偏导数项“假设-修正-再假设”的反复迭代过程,这种特点大大降低了收敛的稳定性。就通常的问题来讲,CFX的全隐式耦合算法比其它CFD软件中通用的半隐式算法要快一到两个数量级;

我们的求解器的计算速度和网格数量之间是线性比例的关系,即当网格数量增加一倍时,计算时间也增加一倍;而对于半隐式算法来讲,计算速度和网格数量呈指数关系,当网格增加一倍时,计算时间要增加好几倍才行。

我们的多重网格求解器要大大优于传统的高斯-塞德尔迭代算法。这种做法不仅加快了收敛速度和稳定性,而且能把粗网格的低频误差“转换”成高频误差,并通过强有力的光顺算法消除高频误差,从而使结果更精确。

CFX中所有的物理模型都支持全隐式耦合算法。

4.6.3.CFX对大规模问题的计算速度

对大规模问题来讲,依靠单个计算机的资源往往难以完成,这时,人们迫切希望CFD软件的并行算法具有并行效率高、简单易用的特点。

高效率的、线性化的加速比。CFX软件并行计算的加速比是随着CPU数目的增加近似线性关系的,即使CPU数目很多时也是如此。同时,CFX并行计算时对内存的额外需要非常少。

混合网络的并行。CFX在UNIX、LINUX、WINDOWS等不同操作系统构成的混合网络上并行计算通样简单易用。能最大限度地利用现有硬件资源,减少硬件的额外投资。

CFX并行的优异性能还表现在:对同一问题,采用并行计算和采用单CPU计算,其收敛曲线是完全一样的。

CFX中所有的物理模型都支持并行算法。

4.6.4.压气机和涡轮中的动静叶片干涉问题

航空燃气涡轮发动机中压气机和涡轮的转子和静子之间的流场干涉很久以来都是CFD方法主要研究的内容之一,这种干涉效应不但是发动机气动特性本身所关心的,而且它也是发动机叶片高周振动疲劳的振动源,因而具有非常重要的意义。在ANSYSCFX软件中,可以采用了以下几种技术方案来很好地模拟动静干涉问题。

分页

多重参考坐标系MFR,即把转子的运动放在旋转坐标系下求解,而静子的流场在静止坐标系下求解。在转子和静子之间取出一个假象的面,叫做掺混面,用掺混面模型来考虑转子和静子的流场干涉现象。

Stage模型,对燃气涡轮发动机来讲,气流沿轴向和径向变化大,而沿周向变化很小,这时,采用在掺混面上做周向平均,仅考虑径向流场变化的方法就是Stage模型。这种模型的优点是计算代价小。

FrozenRotor模型,和Stage模型比较起来,FrozenRotor模型考虑了周向的变化,引入了假稳态的概念,不再做周向的平均。因此,对于带有涡壳的流体机械更适合用FrozenRotor模型来计算。

TransientRotor-Stator模型,完全的瞬态计算,没有做任何假设。这种方法的计算结果最为精确,但相应地其计算代价也最大。一般在特别需要考虑瞬态效应时才会采用TransientRotor-Stator模型。

5.航空发动机电磁场计算需求及ANSYS实现

电磁场分析技术在航空燃气涡轮发动机领域的应用研究一直以来都是处于“不很重要”的地位,通常都只是在一些配套的电子器件厂商中简略地考虑部分电磁分析工作,但这一现象在上个世纪末由于对全新概念的“磁悬浮多/全电航空发动机”的蓬勃研究而发生了根本性的改观。在1988年美国制定的“IntegratedHighPerformanceTurbineEngineTechnology(IHPTET)”计划中,其主要内容之一就是研究以磁悬浮轴承支撑的多电或全电航空发动机,1998年在该计划的10年进展中称已经研制成功了能够满足上天要求的高温磁悬浮轴承系统。1992年,美国又在其“AeronauticalTechnologiesfortheTwentyFirstCentury”中将磁悬浮轴承列为21世纪先进航空发动机的关键技术。由于研制以磁悬浮轴承支承的航空发动机将会导致空中优势的变化和航空市场的重新分配,经过紧急磋商后,1997年12月,欧洲组成了一个由5个工业发达国家(英国、德国、法国、奥地利和瑞士)参加的联合舰队,制定了“ActiveMagneticBearingsinAircraftTurbo-machinery(AMBIT)”研究计划,专门研究以磁悬浮轴承支承的航空发动机。其目的就是要和美国争夺这个高技术领域的至高点,期望率先研制出性能优良的新一代航空发动机,抢占21世纪的航空市场,保持欧洲的空中优势和安全。该计划从1998年4月正式启动,具体由英国的帝国理工学院(ImperialCollege)负责,参加单位有德国Darmstadt技术学院、德国MTU发动机公司、瑞士联邦技术学院(ETH)、瑞士的磁悬浮轴承公司(Mecos)、法国的Tobomeca发动机公司、奥地利的燃气轮机公司(AEE)共7个单位。

5.1.多/全电航空发动机的特点

所谓磁浮多/全电航空发动机,就是在航空发动机上用磁悬浮轴承取代传统的滚动轴承,用集成在发动机主轴上的起动发电机给发动机和飞机提供所需的电源,并用全部电气化传动附件取代机械式传动附件,实现发动机和飞机的全电气化传动。国外将这种发动机称为多电发动机(More-ElectricGasTurbineEngines),或全电发动机(All-ElectricGasTurbineEngines)。多/全电技术对航空发动机领域所产生的影响是革命性的:

大幅度减轻发动机重量并提高效率:

由于采用磁悬浮轴承和全电气化传动,可取消发动机原有的齿轮传动和外部附件齿轮箱及润滑系统,还可以省去结构复杂的轴承腔、腔密封装置和密封增压系统。美国NASA的研究结果表明,可将发动机的重量减轻10~15%!由于磁悬浮轴承允许旋转轴具有更高的转速,需要更少的冷却空气,而且能对叶尖间隙进行主动控制,因而可使发动机效率可提高5~15%。同时,发动机的可靠性、可维护性大大提高,因此,该技术是未来高推重比发动机首选的动力传输方案。

显著提高轴承的工作温度和Dn值:

由于传统滚动轴承的温度极限只有150℃左右,这不仅需要将轴承远离燃烧室或燃汽涡轮,而且需要设计充分的冷却系统对轴承进行冷却。由于磁悬浮轴承的工作温度可达550~600℃,这不仅可以节省大量的冷却介质,而且还可以将磁悬浮轴承尽量靠近燃烧室或燃汽涡轮,大大减小了发动机的轴向尺寸,简化了发动机的结构,提高了发动机的性能。滚动轴承的Dn值一般都较小,只有1.5×106r/mm/min左右,这就限制了发动机转子轴颈处的线速度不能太大,并导致转子动力学性能降低。磁悬浮轴承的Dn值一般可达滚动轴承的3倍,从而可以采用较大的轴颈,能够显著提高发动机的转子动力学性能。利用这一特点,发动机的设计工程师们正在考虑是否可以将三轴发动机的内转子改由两个磁悬浮轴承来支承。

提高了发动机的安全性:

滚动轴承一般都要用油润滑,由于油和油雾的存在,当发动机发生泄漏、零部件疲劳故障或联接件的失效时,容易引起火灾事故。由于磁悬浮轴承不需要润滑,从根本上杜绝了这种火灾事故的可能性。此外,在传统的发动机上,为了防止滚动轴承润滑油的泄漏,往往采用迷宫密封装置。众所周知,迷宫密封装置会导致转子动力学的不稳定性,采用磁悬浮轴承后这种由密封造成的不稳定性就消除了。

为大幅度提高发动机的整机性能提供了可能性:

欧共体的AMBIT研究计划认为:现代航空发动机的性能几乎已经达到了相当完美的程度,要想进一步大幅度地提高航空发动机的性能,就必须采用新型的零部件技术,更新设计思想,而以磁悬浮轴承支承的航空发动机的性能有可能得到大幅度的提高。

磁悬浮多/全电航空发动机的核心关键技术主要是高温磁悬浮轴承技术,附件电传动技术,发动机的结构设计,备用轴承、磁悬浮轴承与发动机控制系统的一体化控制等。从中可以看出,电磁特性设计分析是重中之重,主要体现在三个方面:磁悬浮轴承电磁特性设计分析、附件电传动(启动发动机)电磁特性计算、控制系统电磁特性计算等。下面3个小节中对这些方面分别予以简述。

5.2.多/全电发动机耐高温高性能磁悬浮轴承电磁特性计算

磁悬浮轴承作为多/全电发动机的核心部件,其电磁性能设计和分析至关重要。在特定的发动机设计指标要求下,以及在特定的永磁以及铁磁材料(如钴铁软磁合金等)等条件下,如何设计磁极几何尺寸和极数、励磁线圈等参数,才能使磁悬浮轴承具有足够的径向/轴向磁浮力?

类似的问题可以用成熟的电磁场分析程序来完成优化设计和分析仿真过程。

ANSYS低频电磁场分析模块即是这样一个软件,其完善的低频电磁分析功能足以完成磁悬浮轴承在永磁体、励磁线圈电流和电压、外电压/电流源、外部电路等的共同作用下轴承内部的三维磁场分布,这种计算可以是稳态的、也可以是谐波或瞬态的(轴承启动/停止过程)。并同时得到在各种状态下轴承的电磁力大小及分布、功耗等参数。另外,ANSYS电磁场分析功能还可详细计算轴承在各种状态下的集总特性参数,比如电感、阻抗等,以便在控制系统设计中准确地考虑轴承电参数对电路设计的影响。

同时,磁悬浮轴承的磁路设计直接影响到轴承的工作效率,在设计过程中应力求避免产生漏磁、避免局部区域磁场饱和(磁场饱和不但降低效率、而且额外增加轴承的热负荷)。ANSYS完备的有限元分析技术,以及包括诸如棱边单元法、远场单元、独特的等效线圈等在内的高级处理手段,可对由复杂材料构成的结构复杂的磁悬浮轴承进行准确的静态/瞬态/低频的线性/非线性磁场分析,为轴承的改进设计及优化设计提供直接的指导。

分页

耐高温是航空发动机用磁悬浮轴承的另一个重要指标,在ANSYS磁场分析的同时,可以准确地获得轴承本身的电磁发热,再结合ANSYS电磁-流体-热等多物理场耦合分析功能,即可详细了解轴承在各种工作状态下的温度分布状态,提高轴承的可靠性。

5.3.启动发电机电磁特性计算

多/全电发动机要求采用电力启动机,并与发电机结合,形成直接置于发动机主轴上的“内装式整体无刷启动发电机”。其转子绕组直接绕在发动机主轴上,静子绕组镶嵌在对应的发动机静止结构内,它取消了功率分出轴、减速器、以及附件机匣,进一步简化了发动机的结构、减小迎风面积、减轻重量。这种启动发电机还有另外的诸多好处,比如:

由于所产生的电功率由两根以上发动机轴分担,可以重新优化燃气发生器,有利于控制发动机喘振和扩大空中点火包线,改善发动机的适用性;

易于获得非常大的电力功率(可达数兆瓦),除为飞机的用电设备提供电力外,还可用于机载高能束武器的能源;等等。

多/全电发动机的启动发电机具有相当高的设计要求:电机结构简单、体积小、重量轻、过载能力大、效率高、安全性好,因而一直以来都是研制难点。目前已经研究和应用过的启动发电机结构形式包括感应电机、稀土永磁电机、三极式电励磁同步电机、开关磁阻电机、双凸极电机等,其中最具前景的是双凸极电机,它不仅具有开关磁阻电机的耐高温、高功率密度的优点,而且绕组上的电流是非脉冲电流,在全周期内出力,具有很高的功率密度。初步研究表明,在额定功率相同、外形尺寸基本一致的情况下,双凸极电机的转矩/电流比是永磁无刷直流电机的1.7倍、开关磁阻电机的1.6倍、同步电机的1.2倍、感应电机的3.2倍;转矩/惯量比是永磁无刷直流电机的5.8倍、开关磁阻电机的1.4倍、同步电机的3.6倍、感应电机的10倍。

与磁悬浮轴承一样,电机的电磁场分析在设计中占据极其重要的地位,ANSYS低频电磁场分析功能可以确定各种结构形式的电机在永磁体、分布电流、外电压源、外电流源、外部电路等的共同作用下电机内部的三维磁场分布,这种计算可以是稳态的、也可以是谐波或瞬态的(启动过程和停机过程)。并同时得到在各种状态下电机的电磁转矩、功率、损耗、矩角特性等参数。其分析结果可以为电机的设计提供全方位的帮助:可以辅助调整永磁体、迭片和线槽等的分布、方向、数量、尺寸等;可以辅助调整结构以使得电机端部的负面效应最小、漏磁量最小、外电路和负载的影响最小等;可以优化电机的启停机特性等。ANSYS独特的场路耦合(电路-电磁场耦合)分析功能使得在电机电磁场分析中可以非常方便地考虑外部复杂电路(包括电阻、电感、互感、电容、独立电压和电流源、受控电压和电流源、二极管等等)的影响,使分析结果与实际情况更为接近。

另外,ANSYS电磁场分析功能还可详细计算电机在各种状态下的集总特性参数,比如电感、阻抗等,以便在控制电路设计中准确地考虑电机参数对电路设计的影响。

电机发热是电机设计中非常关心的问题,在ANSYS中可以非常方便地计算模拟:首先通过电磁场分析确定电机各部件的电磁生热,然后在ANSYS的热分析功能中自动将这些发热量作为载荷施加在热分析模型上,同时再加上各种热边界条件,就可以得到整个电机内部的温度分布。通过修正边界条件,可以模拟电机在多种不利状况下(如局部冷却通道阻塞、环境高温等)的热性能;也可以在分析结果的基础上通过

修正局部结构以改善电机的热性能等。电机的散射通常都是通过空气的自然对流或强迫对流来实现,在这些散热方式下,如果仅采用纯粹的热分析功能,往往得不到比较合理的结果,因为某些必须预先知道的边界条件-如环境温度、对流换热系数等对流散热参数-不容易得到准确的值。此时,采用ANSYS的计算流体动力学分析模块,利用其流固耦合共轭传热分析功能,可以无需知道各部位的环境温度和换热系数(全部自动计算获得),从而非常方便准确地计算各种自然和强迫对流换热问题。

分页

5.4.其它传动附件及控制系统电磁特性计算

多/全电发动机上广泛采用电子传动、传感和控制器件,这些器件主要设计两个方面的电磁问题:一是其本身的电磁特性。比如,用于传动的非机械式电磁齿轮,其对电磁特性的分析需求与磁悬浮轴承和启动发电机类似;再比如,位移传感器作为磁悬浮轴承控制系统的关键部件,广泛采用电感传感器或涡

流传感器设计,这些器件的“位移-电磁”响应甚至“温度-电磁”效应都广泛的需要电磁特性计算以及结构-热-电磁耦合计算。

二是电磁干扰/电磁兼容问题。比如,目前普遍采用开关功率放大器来驱动磁悬浮轴承的励磁线圈的电流,这种功放最大的不足在于对外界电子设备的干扰,而在发动机和飞机上有大量的电子控制仪器,因此迫切需要解决开关功放的干扰问题;另外,在多/全电发动机上今后会普遍采用分布式控制系统,每个控制器件通过高速数据总线与发动机余度全权数字电子控制器(FADEC)相连,这些控制系统本身(多为机-电一体化装置)、数据总线网络、FADEC等都不可避免地会受到发动机/飞机本身的电磁噪声以及其它外界电磁干扰源的影响,因而这些器件和装置的抗电磁干扰能力的计算仿真是非常关键的。

ANSYS提供的一整套低频和高频电磁分析能力和独特的耦合场分析能力为如上问题的解决提供了最完整的解决方案。

6.航空发动机耦合场计算需求及ANSYS实现

如前所述,航空燃气涡轮发动机的研制涉及了非常广泛的结构力学、流体力学、温度场、电磁场分析问题,对于许多关键零部件的设计而言,往往都会涉及到这些问题的综合作用,亦即需要进行耦合场分析,诸如:

风扇和压气机叶片的气动-结构耦合分析:

风扇叶片和压气机叶片(主要是低压压气机叶片)由于质量大、厚度薄、质心半径大、转速高,因而在工作过程中的气动力和强大离心力共同作用下会发生相对较大的变形,显著地影响其气动性能;同时气动性能的变化反过来又引起叶片结构载荷的变化,叶片的结构变形也将发生改变……,这样的不断相互影响,构成一个典型的气动-结构双向相互耦合问题。

涡轮叶片、涡轮盘、燃烧室以及喷管的气动-热-结构耦合分析:

涡轮叶片等高温部件的气动/燃烧性能、温度分布(冷却措施)、结构强度等多方面问题都比较突出。以涡轮叶片为例,首先需要的是对其进行内(冷却通道内的冷却空气)外(从燃烧室出来的高温燃气)流场耦合的气动/流固共轭传热计算,以获得其气动特性(如涡轮效率,对后续结构分析来说则是流固界面处的压力)和整个叶片的温度分布,继而再将气动压力、叶片上的温度分布作为载荷,加上旋转离心载荷,进行结构强度计算。通常,涡轮叶片由于展弦比小、厚度大,结构变形比较有限,对气动/温度的影响不显著,因而这种耦合分析可以只是单方向的。同样,对于燃烧室和喷管,其承受高温高速气流的作用,热应力是重点关心的对象,因为如果在25毫米的长度上存在200度的温差,热应力就足以导致结构的破坏,足见其气动-热-结构耦合计算的重要性。

磁悬浮轴承、启动发电机电磁-热-结构耦合分析:

这些零部件由于其电功率非常大,电磁发热引起的温度问题、电磁力以及温度共同引起结构强度问题都非常突出。过高的温度、过大的结构变形对轴承和发电机引起的后果都是灾难性的,因而需要有电磁场分析(获得电磁特性、电磁力、电磁生热)->温度场分析(获得温度分布)->结构分析(在电磁力和温度分布作用下的结构变形和强度)这样一个耦合分析流程。

在以前条件不成熟的情况下,针对上述问题只能分解开来,由不同的人员、不同的部门、采用完全不同的分析手段、相互独立地解决各单一物理场的计算,最后通过人工的交流、数据传递、数据修正、往复迭代来简单地考虑一些必须要考虑的相互影响。很显然,这样的处理方式在方便性、效率、精度等各个方面都是不尽人意的。

现代CAE技术的发展已经使得便捷、直接、准确、全面地考虑多种物理问题的相互影响在工程上成为现实,而ANSYS就是这样一个软件。事实上,ANSYS正是以多物理场耦合分析为其主要特色而闻名的,多物理场也是ANSYS的代名词。在ANSYS环境下,多场耦合具有如下显著特点:各物理场的模型和网格相互独立,场间网格可以完全不同(比如,气动计算和结构计算在交界面处的网格可以完全不一样、温度计算和结构计算的体网格也可以完全不一样,只需要几何体的位置匹配就可以了,因而可以由不同的人或部门相互独立来建立分析模型)

用面和体来定义载荷传递区域,场间通过载荷向量来体现耦合(面载荷主要传递压力、位移、速度等,体载荷主要传递温度)

各场的分析类型可以完全不一样(比如,气动-结构耦合计算时,气动可以是非定常求解,而结构则可以是稳态计算)

各场可使用不同的求解器和求解选项,并且有各自的结果文件(这样可以完全发挥各场求解器、后处理等手段的所有优势)

非结构区域网格的自动随移和重划分(比如,可以避免结构的过大变形引起流场区域的网格质量变差)自动进行双向耦合迭代求解(无需人工干预耦合求解过程、无需人工判断迭代收敛状况)

很多问题可以在矩阵级别进行直接的耦合求解(如热-结构耦合、电磁-热-结构耦合、流固耦合振动等)……

下面用一个ANSYSCFX和ANSYSStructural联合对涡轮叶片进行气动-热-结构的耦合计算为例、阐述ANSYS的耦合分析特点及其对航空发动机设计的重要性。

分页

众所周知,ANSYSCFX由于其强大的复杂流动、燃烧、多相流等模拟功能以及诸如叶片设计、叶片网格处理等一系列旋转机械专用技术,使得其一直占据着包括航空发动机在内的所有旋转机械领域CFD市场90%以上的份额。在最新的ANSYS版本中,ANSYS结构分析与CFX实现了非常直接的单向和双向耦合计算能力,使得ANSYSCFX流体分析和ANSYSStructural结构分析的功能相互都获得了极大的拓展。如图3-6-1所示,先用在ANSYSCFX中用流场分析模型进行涡轮叶片的气动-热耦合计算,然后再将流场计算的表面压力结果和内部温度场分布结果直接传到结构分析模型上去进行强度分析。

7.航空发动机关键零部件的设计分析流程简要说明

航空发动机零部件众多,由于对性能和可靠性的苛刻要求,每个零部件的设计流程都非常复杂,而各种物理问题的分析仿真在其中又起着非常关键的作用。我们在此以航空发动机中最重要的零件——转子叶片——的设计分析为例,来简要阐述ANSYS在其设计分析流程中的作用。

转子叶片是风扇、压气机和涡轮中完成功能转换的重要零件,在整个发动机设计中占据最重要的地位,良好的转子叶片设计对发动机的气动性能、安全性、推重比等关键指标都会产生显著影响。通常来说,叶片设计由如下几个步骤构成:

(1)气动性能设计部门对压气机/涡轮进行气动计算,获得叶型关键参数、叶片气动和温度载荷;

(2)结构设计部门根据气动计算的叶型参数,完成叶片三维几何设计;

(3)强度计算部门对结构设计部门提供的叶片模型进行强度计算。

7.1.叶片气动分析步骤

7.1.1用ANSYS专用的交互式涡轮机械叶片设计工具CFX-BladeGen进行叶型设计;

说明:BladeGen具有丰富的叶片结构类型库,叶型设计极其方便快捷

7.1.2将叶型数据直接转入ANSYS模板化叶片流场网格划分专用工具CFX-TurboGrid划分网格;

说明:TurboGrid具有丰富的叶片结构化网格拓扑库,网格划分极其方便快捷

7.1.3将网格直接转入ANSYSCFX物理前处理器CFX-Pre,定义流场分析的物理参数和求解参数;

7.1.4进行ANSYSCFX求解(单级叶栅、多级叶栅);

说明:最新版本的CFX5继承了ANSYS涡轮叶片专用分析程序TASCflow的所有功能,并且还支持混合网格求解(详见前面第5章“航空发动机流体力学和温度场的计算需求及ANSYS实现”)

7.1.5在ANSYSCFX的后处理器CFX-Post中查看流场分析结果、进行叶片流场专用后处理;

说明:CFX-POST中具有叶轮机械流场专用后处理工具,后处理有极高的专业性

7.1.6如果流场参数不满足设计要求,重复步骤7.1.1~7.1.5。

对于有内部冷却通道的涡轮叶片而言,需要补充如下步骤:

7.1.7在此插入下面步骤7.2.1,并考虑内部冷却通道的几何设计,形成完整的叶片三维模型;

7.1.8用ANSYS高级流场网格处理模块ICEMCFD对整个涡轮叶片、叶栅流道、冷却流道整体划分非结构化、结构化或混合网格,形成完整流固耦合气动-传热分析模型;

分页

7.1.9将网格直接转入ANSYSCFX物理前处理器CFX-Pre,定义流场分析的物理参数和求解参数;

7.1.10进行ANSYSCFX求解(气动-共轭传热分析);

说明:详见前面第5章“航空发动机流体力学和温度场的计算需求及ANSYS实现”

7.1.11在ANSYSCFX后处理器CFX-Post中查看流场/温度场分析结果、进行叶片流场专用后处理;

7.1.12如果流场气动参数不满足设计要求,重复步骤7.1.1~7.1.11;如果冷却(传热)参数不满足设计要求,重复步骤7.1.7~7.1.11。

7.2.叶片三维结构设计

7.2.1将7.1-1中获得的叶型参数直接传入UG、Pro/E、CATIA、AutoCAD等CAD软件,或ANSYS的专用三维参数化CAD建模工具DesignModeler,或ANSYSPrepPost中,再配以缘板、伸根、榫头等结构参数,形成叶片完整的三维实体几何模型。

说明:利用ANSYSPrepPost提供的APDL参数化设计语言可以设计一个“叶片建模专用程序”,在完整的叶型坐标参数的基础上,可以很方便地、自动地建立叶片三维几何实体模型,对程序作适当修改就可以适应多种叶片结构形式。

7.2.2叶片强度/振动分析步骤

7.2.3将7.2.1中获得叶片三维实体模型直接传入ANSYS经典前后处理环境PrepPost、或ANSYS新一代工作平台环境AWE、或ANSYS高级结构网格处理工具AI*Environment(基于ICEMCFD高级网格技术,与ICEMCFD具有相同的使用界面和核心功能,可面向多种CAE求解器);

7.2.4对叶片进行网格处理;

说明:叶片的结构特点是厚度小、扭曲大、曲面形状和连接形式复杂,要做到既要计算精度高、又要计算规模小,其网格划分采用任何手段可能都不会是绝对令人满意的。对于任何结构分析来说,在同样的精度条件下,六面体网格的计算规模要远小余四面体网格的计算规模,而对于叶片模型来说,一般的方法是难以划分全六面体协调网格的。ANSYS提供两种方式可对整个叶片结构划分全六面体或几乎全六面体协调网格,一是ANSYSAI*Enviroment(或ICEMCFD)模块提供的Hexa拓扑映射式网格划分,另外就是ANSYSAWE环境下提供的全自动HexaDomain六面体网格划分模块(如图3-7-1所示)。

7.2.5施加叶片气动、温度和旋转速度载荷,并予以适当约束条件

说明:将气动和温度载荷施加到叶片上有两种方式,一是CFX-POST直接就提供了将气动压力和温度载荷施加到ANSYS结构有限元分析模型上的功能(气动和结构分析网格模型可完全不一样),无需用户

任何手工操作。二是利用ANSYSPrepPost提供的“表格方式”加载功能,将压力载荷数据和温度载荷数据定义为一个与空间坐标相关的“三维表格”,程序可以自动将载荷经过空间插值后转换到有限元模型上。

7.3.1用ANSYS结构分析模块Structural或Mechanical进行(线性/非线性)应力强度计算、(循环对称/预应力)模态分析、(循环对称/预应力)谐响应分析等各种计算(详见前面第4章“航空发动机结构力学计算需求及ANSYS实现”)

7.3.2叶片强度计算结果后处理

说明:ANSYS提供了非常丰富的后处理功能,比如,在叶片强度校核中通常需要将应力等计算结果在某平面截面(存在或者虚拟)上按面积加权平均,最新版本的ANSYS就直接提供了此功能,除了对截面上的包括应力在内的所有结果进行面积加权平均外,还针对截面提供多种多样的、类似于原来路径操作里的复杂数学计算功能。

7.3.3局部高周和低周疲劳寿命计算

说明:ANSYS提供了三类疲劳分析功能,一是在ANSYS结构分析中的通用疲劳计算,二是AWE环境下的Fatigue模块提供了中级的疲劳计算能力(比如双轴疲劳分析、各种平均应力影响等),三是独立的高级疲劳分析模块FeSafe,它提供了各种先进的疲劳分析技术(比如精确的多轴算法、考虑加工状态的影响等等),用户可以根据情况选择使用(详见前面第4章“航空发动机结构力学计算需求及ANSYS实现”)。

7.3.4叶片罩量调整

说明:罩量调整的目的是平衡叶片各截面的气动力弯矩和离心力弯矩,使弯曲应力达到最小。在ANSYS 中有两种实现方式,第一种方式非常直接,即利用ANSYS最新的“ParaMesh”模块提供的网格随移(Morph)功能,它可对有限元模型进行类似于几何模型的参数化调整(即,可将有限元模型视为几何模型,并随意设定几何调整参数,网格随移功能保证了网格质量)。第二种方式是利用前面7.2-1中提到的“叶片建模专用程序”,在偏移后的叶型坐标参数的基础上自动重新建立叶片几何模型并重新划分网格(如果是采用

AI*Enviroment的Hexa网格划分方式,无需重新设置网格划分参数即可在调整后的模型上自动形成与先前形态一致的网格)。

7.3.5确定叶片冷态位置

说明:叶型坐标参数是由气动计算而来,气动计算的叶片为热态位置(工作位置),初始的强度计算也用热态位置来完成,在叶片变形不大的情况下(如涡轮叶片和高压压气机叶片),采用热态位置进行强度计算在精度上是可以接受的,只是需要在出加工图前由强度计算给出其冷态位置(静止位置)即可。如果叶片变形较大(如风扇叶片和低压压气机叶片),强度计算的模型就需要用冷态位置来做,建议的做法是:在每个叶型坐标参数点定义一个对强度计算不产生影响的“点单元”(如很小的质量单元),通过最新版ANSYS提供的MPC功能,将这些“点单元”与整个叶片有限元模型“粘接”起来,加上气动力和转速的初次计算后,就直接获得了每个“点单元”的位移量,将位移数值取负值即可直接获得每个叶型参数点的静止位置偏移量,如此迭代几次即可。

7.3.6生成计算报告

说明:ANSYSPrepPost和AWE环境均提供了计算报告自动生成系统并支持用户定制,可以非常方便快捷地形成满足企业要求的计算报告。

第七 章 CFD仿真模拟

第七章CFD仿真模拟 一.初识CFD CFD是英文Computational Fluid Dynamics(计算流体动力学)的简称。它是伴随着计算机技术、数值计算技术的发展而发展的。简单地说,CFD相当于"虚拟"地在计算机做实验,用以模拟仿真实际的流体流动情况。而其基本原理则是数值求解控制流体流动的微分方程,得出流体流动的流场在连续区域上的离散分布,从而近似模拟流体流动情况。可以认为CFD是现代模拟仿真技术的一种。 1933年,英国人Thom首次用手摇计算机数值求解了二维粘性流体偏微分方程,CFD由此而生。1974年,丹麦的Nielsen首次将CFD用于暖通空调工程领域,对通风房间内的空气流动进行模拟。之后短短的20多年内,CFD技术在暖通空调工程中的研究和应用进行得如火如荼。如今,CFD技术逐渐成为广大空调工程师和建筑师解决分析工程问题的有力工具。 二.为什么用CFD CFD是一种模拟仿真技术,在暖通空调工程中的应用主要在于模拟预测室内外或设备内的空气或其他工质流体的流动情况。以预测室内空气分布为例,目前在暖通空调工程中采用的方法主要有四种:射流公式,Zonal model,CFD以及模型实验。 由于建筑空间越来越向复杂化、多样化和大型化发展,实际空调通风房间的气流组织形式变化多样,而传统的射流理论分析方法采用的是基于某些标准或理想条件理论分析或试验得到的射流公式对空调送风口射流的轴心速度和温度、射流轨迹等进行预测,势必会带来较大的误差。并且,射流分析方法只能给出室内的一些集总参数性的信息,不能给出设计人员所需的详细资料,无法满足设计者详细了解室内空气分布情况的要求; Zonal model是将房间划分为一些有限的宏观区域,认为区域内的相关参数如温度、浓度相等,而区域间存在热质交换,通过建立质量和能量守恒方程并充分考虑了区域间压差和流动的关系来研究房间内的温度分布以及流动情况,因此模拟得到的实际上还只是一种相对"精确"的集总结果,且在机械通风中的应用还存在较多问题; 模型实验虽然能够得到设计人员所需要的各种数据,但需要较长的实验周期和昂贵的实验费用,搭建实验模型耗资很大,有文献指出单个实验通常耗资3000~20000美元,而对于不同的条件,可能还需要多个实验,耗资更多,周期也长达数月以上,难于在工程设计中广泛采用。 另一方面,CFD具有成本低、速度快、资料完备且可模拟各种不同的工况等独特的优点,故其逐渐受到人们的青睐。由表1给出的四种室内空气分布预测方法的对比可见,就目前的三种理论预测室内空气分布的方法而言,CFD方法确实具有不可比拟的优点,且由于当前计算机技术的发展,CFD方法的计算周期和成本完全可以为工程应用所接受。尽管CFD方法还存在可靠性和对实际问题的可算性等问题,但这些问题已经逐步得到发展和解决。因此,CFD方法可应用于对室内空气分布情况进行模拟和预测,从而得到房间内速度、温度、湿度以及有害物浓度等物理量的详细分布情况。 进一步而言,对于室外空气流动以及其它设备内的流体流动的模拟预测,一般只有模型实验或CFD方法适用。表1的比较同样表明了CFD方法比模型实验的优越性。故此,CFD方法可作为解决暖通空调工程的流动和传热传质问题的强有力工具而推广应用。 表1四种暖通空调房间空气分布的预测方法比较 比较项目 1射流公式 2 ZONAL MODEL 3CFD 4模型实验 房间形状复杂程度简单较复杂基本不限基本不限 ?对经验参数的依赖性几乎完全很依赖一些不依赖

一维CFD模拟仿真设计

CFD simulation in Laval nozzle SIAE 090441313 Abstract We aim to simulate the quasi one dimension flow in the Laval nozzle based on CFD computation in this paper .We consider the change of the temperature ,the pressure ,the density and the speed of the flow to study the flow.The analytic solution of the flow in the Laval nozzle is provided when the input velocity is supersonic.We use the Mac-Cormack Explicit Difference Scheme to slove the question. Key words :Laval nozzle ,CFD,throat narrow. Contents Abstract .................................................. . (1) Introduction .............................................. .. (2) Simulation of one-dimensional steady flow (3)

Basis equations ................................................. (3) Dimensionless .......................................... . (10) Mac -Cormack Explicit Difference Scheme (11) Boundary conditions ................................................ (13) Reference .............................................. (13) Annex .................................................. .. (14) Introduction Laval nozzle is the most commonly used components of rocket engines and aero-engine, constituted by two tapered tube, one shrink tube, another expansion tube. Laval nozzle is an important part of the thrust chamber. The first half of the nozzle from large to small contraction to a narrow throat to the middle. Narrow throat and then expand

CFD仿真验证及有效性指南

CFD仿真验证及有效性指南 摘要 本文提出评估CFD建模和仿真可信性的指导方法。评估可信度的两个主要原则是:验证和有效。验证,即确定计算模拟是否准确表现概念模型的过程,但不要求仿真和现实世界相关联。有效,即确定计算模拟是否表现真实世界的过程。本文定义一些重要术语,讨论基本概念,并指定进行CFD仿真验证和有效的一般程序。本文目的在于提供验证和有效的重要问题和概念的基础,因为一些尚未解决的重要问题,本文不建议作为该领域的标准。希望该指南通过建立验证和有效的共同术语和方法,以助于CFD仿真的研究、发展和使用。这些术语和方法也可用于其他工程和科学学科。 前言 现在,使用计算机模拟流体的流动过程,用于设计,研究和工程系统的运行,并确定这些系统在不同工况下的性能。CFD模拟也用于提高对流体物理和化学性质的理解,如湍流和燃烧,有助于天气预报和海洋。虽然CFD模拟广泛用于工业、政府和学术界,但目前评估其可信度的方法还很少。这些指导原则基于以下概念,没有适用于所有CFD模拟的固定的可信度和精确度。模拟所需的精确度取决于模拟的目的。 建立可信度的两个主要原则是验证和有效(V&V)。这里定义,验证即确定模型能准确表现设计者概念模型的描述和模型解决方案的过程,有效即确定预期模型对现实世界表现的准确度的过程。该定义表明,V&V的定义还在变动,还没有一个明确的最终定义。通常完成或充分由实际问题决定,如预算限制和模型的预期用途。复合建模和计算模拟没有任何包括准确性的证明,如在数学分析方面的发展。V&V的定义也强调准确度的评价,一般在验证过程中,准确度以对简化模型问题的基准解决方法符合性确定;有效性时,准确度以对实验数据即现实的符合性确定。 通常,不确定性和误差可视为与建模和仿真准确度相关的正常损失。不确定性,即在任一建模过程中由于缺乏知识导致的潜在缺陷。知识缺乏通常是由对物理特性或参数的不完全了解造成的,如对涡轮叶片表面粗糙度分布的不充分描述。知识缺乏的另一个原因是物理过程的复杂性,如湍流燃烧。误差即在建模和

车流量仿真分析-Flotran CFD

2006年用户年会论文 基于ANSYS流体动力学的车流量仿真分析1 [刘长虹,郑杰,朱晓华,张海波,黄虎,陈力华] [上海工程技术大学汽车工程学院,上海,201600] [ 摘要 ] 将交通流比拟为管道流体模型并且利用有限元分析软件ANSYS中的FLOTRAN CFD流体分析模块对隧道口交通流进行比拟及仿真,得出相应交通流量模型和车辆流动模拟图。并对不同车速下 交叉道口的通行能力进行模拟,确定出最佳车速比。且对不同入口形状进行车流通畅度的 ANSYA软件比较模拟,通过模拟直观的展示出不同道路入口形状对车流和道路的影响。最后对 高峰路段路口设计提出有关建议。 [ 关键词]交通流,交通流模型,ANSYS,模拟 Simulating to Traffic Flux By the ANSYS Fluid Dynamic Analysis [Liu Changhong, Zheng Jie, Zhu Xiaohua, Zhang Haibo, Huang Hu, Chen Lihua] [Automobile College Shanghai University of Engineering Science, Shanghai 201600] [Abstract ] Firstly, based on the fluid dynamic mechanics of channel, a traffic flow model is built. Secondly, the traffic flow model on cross road is simulated with the finite element method software (ANSYS). Then according to the calculating results, the simulating traffic ability at the entrance of the roadl in different speed and the different entrance figures are calculated directly. Finally, some suggestions of designing the heavy road are given. [ Keyword ] traffic flow, traffic flow simulation, ANSYS, Simulation. 1.前言 当前,社会经济的迅速发展与交通建设的相对滞后,已经构成非常突出的世界性矛盾,在发展中国家尤其突出。在我国许多大城市中,交通堵塞,事故频繁,成了众所周知的“都市顽症”。以上海市为例,上世纪九十年代的资料表明,在交通高峰期,市中心机动车平均车速不到15km/h,最低的车速仅仅为4km/h,即低于正常的步行速度。解决这个矛盾的一个重要办法是大力进行市政交通建设,实现交通的立体化,现代化。同时还要保证建设道路的合理性。交通流理论是解决这类方法的一种理论方法[1,2],其中有根据流体动力学理 1上海市教委基金项目(041NE31)和上海市科委基金项目(04QMX1452)资助

CFD案例5-发动机仿真

ANSYS对航空工业解决方案(三)航空发动机仿真方案_2 发表时间:2008-10-23 作者: 安世亚太来源: 安世亚太 关键字: 航空航天 CAE 仿真解决方案 ANSYS 安世亚太 第三章航空发动机仿真方案航空发动机行业概况航空发动机研制中的典型CAE问题航空发动机结构力学计算需求及ANSYS实现航空发动机流体力学和温度场的计算需求及ANSYS实现航空发动机电磁场计算需求及ANSYS实现航空发动机耦合场计算需求及ANSYS实现航空发动机关键零部件的设计分析流程简要说明 4航空发动机流体力学和温度场的计算需求及ANSYS实现 航空燃气涡轮发动机内的流场很复杂,不仅动静流场同时存在,同时还伴有多相流、传热、燃烧等现象,即使从物理上进行很大的简化,模型最后仍然是三维、有粘、非定常的可压流动。航空发动机流场数值计算的发展经历了S2流面法、基于一元管道的流线曲率法、有限差分方法求解非正交曲线坐标系中的S1、S2流面基本方程、有限差分、有限体积和有限差分与流线曲率混合的方法对S1流面跨音速流场的计算,而现在由S1与S2流面相互迭代形成的准三元和全三元计算也发展起来了。现在的采用有限体积法求解NS方程全三维流场计算已经广泛采用,航空发动机的流场数值计算已趋于成熟,可以充分考虑旋转流动、转静干涉问题、多相流、燃烧、亚超跨音速等复杂现象。而且现在求解的规模也不断扩大,利用并行等成熟的CFD技术可以计算达几千万甚至上亿的计算网格。因此结果也更为真实有效。 ANSYSCFX凭借TASCFLOW在叶轮机旋转流动的传统优势,结合更为先进的网格处理技术和高效的求解器,更适合航空发动机流动的复杂性,求解问题的规模和计算精度大大提高,一直处于航空发动机流动模拟的最前沿。

CFD仿真技术在航空发动机中的应用

CFD仿真技术在航空发动机中的应用 摘要:随着科学技术的发展,航空航天和空间技术有了飞跃的发展,在这些飞 跃的发展技术中主要的技术就是CAE技术。航空工业可以说是CAE技术发展的摇篮,各种CAE技术正是在以航空工业为主的实际工业应用的推动下在不到半个世 纪时间里迅猛发展起来的。以ANSYS、LS-DYNA、Nastran、CFX、Fluent等为代表 的高端CAE软件早已活跃在全球航空工业中。 关键词:CFD仿真技术;航空发动机;应用 1 引言 目前国际知名企业的航空发动机研制周期从过去的10~15年缩短到6~8年 甚至4~5年,试验机也从过去的40~50台减少到10台左右。在发达国家的航 空企业里CAE已经作为产品研发设计与制造流程中不可逾越的一种强制性的工艺 规范加以实施,在生产实践作为必备工具普遍应用。 2、CFD技术国内外使用状况简介 CFD作为CAE技术的一种,已经越来越多的被国内外航空企业广泛的得以应用。第一个商用CFD软件包FLUENT,由与美国空军合作的流体技术服务公司Creare公司于1983年推出的。商业CFD软件的开发及应用,加速了航空工业的 发展,使得基于虚拟样机仿真的现代设计方法成为了可能。以波音公司航空研发 发展历史为例,不难发现,波音公司先后采用了经典的实验测试方法、半经验的 方法、空气动力学的计算、政府内部及企业的CFD代码及广泛的采用CFD商业代码。在波音公司2005年的软件应用报告中明确指明,在1998至2005年内,其 公司每年数值仿真成果的增加量都接近84%左右,采用CAE/CFD的速度超过了工 业的成长速度,CFD技术已经成为其设计的主要手段之一。另外从美国软件公司ANSYS公司的销售业绩报告上显示,航空工业上的应用产值是其公司的主要收益 来源之一。 CFD软件正以其强大的优势在研发中发挥的巨大的作用,例如在NISA的报告 中提到,原本需要7年完成的维吉尼亚级潜水艇的设计,通过CFD技术的应用, 5年就顺利完成;而预计需要11年完成的B-2轰炸机的飞行测试,则在短短的4 年内就通过了测试。 国内在CFD技术上的应用一般,特别是在航空发动方面的使用上,起步与国 外相比较晚,力度上也相差较多。 3、CFD技术的应用 目前在航空发动机的实际应用中是最广泛的一款CFD商业软件是ANSYS旗下 的商业软件FLUENT,其不仅容易使用,而且其准确性及行业的广泛性都是其它商业软件所不能比拟的。CFD软件的使用已经遍及了航空发动机的各个部分的研究,接下来本文通过对其它文献的分析逐一介绍CFD在航空发动机中的使用。 3.1 CFD技术在压缩机、涡轮方面的应用 气动稳定性的设计是当代航空发动机发展研制过程中的重要技术问题之一。 在航空发动机中,对气流最敏感的部件是风扇、压气机和涡轮。在以上3个部件中,CFD的主要应用集中在对压气机和涡轮效率分析上,多级压气机/涡轮最主要 的气动问题就是各级流动是否匹配,总的效率是否达到设计要求。在涡轮方面,CFD不仅可以计算涡轮效率,而且对涡轮叶片的冷却效果分析有着重要的应用。

传热模拟CFD 总结

CFD总结一 CFD是英文computational Fluid Dynamics(计算流体力学)的简称。它是伴随着计算机技术和数值计算技术的发展而发展的。简单地说,CFD相当于虚拟的在计算机内做实验,用它模拟仿真实际流体的流动情况。而其基本的原理是数值求解控制流体的微分方程,得出流体流动的流场在连续区域上的离散分布,从而近似模拟流体流动的情况。即CFD=流体力学+热学+数值分析+计算机科学。 流体力学就不用多说了,很多专业都要用到,主要的概念有层流和湍流,牛顿流体和非牛顿流体等等。热学包括热力学和传热学。数值分析就是如何用计算机解人工很难完成的计算,如何处理无解析解得方程。计算机科学主要是计算机语言,如c、fortran)还包括一些图形处理技术,如在后处理,为了使用户对结论有一个很直观的认识,就需要若干图表。以下就对经常在CFD使用的软件做简单的介绍。 一、CFD的结构: 1、提出问题——流动性质(内流、外流;层流、湍流;单相流、多项流;可压、不可压……),流体属性(牛顿流体:液体、单组分气体、多组分气体、化学反应气体;非牛顿流体) 2、分析问题——建模——N-S方程(连续性假设),Boltzmann方程(稀薄气体流动),各类本构方程与封闭模型。 3、解决问题——差分格式的构造/选择,程序的具体编写/软件的选用,后处理的完成。 4、成果说明——形成文字,提交报告,赚取应得的回报。 二、CFD实现过程: (一)建模——物理空间到计算空间的映射。 主要软件: 二维: AutoCAD: 大家不要小看它,非常有用。一般的网格生成软件建模都是它这个思路,很少有参数化建模的。相比之下 AutoCAD的优点在于精度高,草图处理灵活。可以这样说,任何一个网格生成软件自带的建模工具都是非参数化的,而对于非参数化建模来说,AutoCAD应该说是最好的,毕竟它发展了很多很多年! 三维: 1、CATIA: 航空航天界CAD的老大,法国人的东西,NB,实体建模厉害,曲面建模独步武林。本身可以生成有限元网格,前几天又发布了支持ICEM-CFD的插件ICEM-CFD CAA V5。有了它和ICEM-CFD,可以做任何建模与网格划分! 2、UG: 软件本身不错,大公司用得也多,可是就这么打市场,早晚是走下坡路。按CAD建模的功能来说它排不上第一,也不能屈居第二,尤其是加上了I-DEAS更是如虎添翼。现在关键是看市场了。 3、Solidworks: Solidworks讲的是实用主义,中端CAD软件它功能最强,Solidedge功能是不比它差,但是Solidworks的合作伙伴可能是SE的十几倍,接口也比SE多很多,相比之下Solidworks是最佳选择。Autodesk Inventor也只能算是中端软件,目前说来,我是处于观望态度,看发展再决定。总之,Solidworks目前的发展如日中天,合作伙伴多如牛毛。用起来极其顺手。这里极力向大家推荐的是ICEM-CFD DCI FOR Solidworks!有了这个东西画个全机网格也很容易了。

基于CFD的内压式MBR污水处理过程的模拟与仿真

International Journal of Mechanics Research 力学研究, 2019, 8(2), 118-125 Published Online June 2019 in Hans. https://www.360docs.net/doc/4812292754.html,/journal/ijm https://https://www.360docs.net/doc/4812292754.html,/10.12677/ijm.2019.82014 Simulation and Simulation of Internal Pressure MBR Wastewater Treatment Process Based on CFD Xuefei Dai, Chunqing Li, Ming Ma School of Computer Science and Software Technology, Tianjin Polytechnic University, Tianjin Received: May 16th, 2019; accepted: Jun. 4th, 2019; published: Jun. 11th, 2019 Abstract MBR (membrane bioreactor) is an emerging high-efficiency water treatment technology in recent years. Its working principle is to use the membrane separation equipment to intercept the acti-vated sludge and macromolecular organic matter in the sewage. The essence of this process is solid-liquid separation. To study the wastewater treatment process of MBR, we simulated the process using CFD-related software. First, the membrane module portion of the internal pressure MBR is selected for modeling and meshing. Then, we use the Euler multiphase flow model to set the fluid in the membrane tube as water and suspended particles. The model was solved by FLUENT calculation, and it was found that after 500 iterations, the residual curve converges at about 17 times. Finally, the calculation results were imported into the post-processing software for visualization. It was observed that the pressure distribution and water flow direction of the membrane module were consistent with the actual situation. At the same time, the actual data of a sewage treatment plant was used for calculation and verification, which proved that the model is reliable and effective. Keywords CFD, MBR, Euler Multiphase Flow Model 基于CFD的内压式MBR污水处理过程的 模拟与仿真 戴雪飞,李春青,马明 天津工业大学计算机科学与软件学院,天津

CFD仿真

3.1气体泄漏扩散的模拟方法 目前在研究气体扩散领域应用较多的模拟方法主要有三种,即:物理模拟方法、数学模拟方法和CFD 数值模拟方法。当然在实际的模拟仿真过程中,经常是两种或是三种方法同时使用,以此来验证模拟的准确性。 3.1.1物理模拟方法 物理模拟是模拟的基础方法,[31]指在不同与实体的规模上将某一过程再现,并分析其物理特性和线性尺度对实体的影响,进而对所研究实体或过程进行直接实验。将实际地形物理按比例的缩小模型置于实验体(如风洞、水槽等)内,在满足基本相似条件(主要包括几何、运动、热力、动力和边界条件相似)的基础上,模拟真实过程的主要特征,如空气动力规律和扩散规律。 物理模型建立的理论基础是相似理论。进行进行物理模拟研究,必须解决如何设计和制作模型以及将模型实验的结论在实体上应用等问题。相似原理是研究、支配力学相似系统的性质及如何用模型实验解决实际问题的一门科学,是进行模型实验研究的依据。 根据相似理论,物理模型若能与原型保持相似,则由物理模型经过实验得到的规律,原型也同样适用。建立物理模型要遵循很多相似条件,如几何相似、运动相似、动力相似及热相似等。在建立模型时,由于所有相似条件不可能完全满足,所以针对研究的具体要求,要适当做出取舍,恰当选取相似参数是实现物理模拟的关键。物理模拟主要用于数值计算模式难于处理的复杂地形以及受到建筑物影响时的扩散研究。与现场实验相比,特别是复杂条件下的现场试验相比,物理模拟实验条件易控制、可重复,且可节省人力、物力,可进行较全面和规律性实验,是大气扩散研究的重要手段。 3.1.2数学模拟方法 数学模拟方法是解决简单扩散问题的常用方法,此方法是[31]通过用数学模型、在一定条件下来研究一个物理或化学过程,或通过模型描述一个复杂的物理或化学过程的某些特点。此种方法所借助的数学模型的方式没有固定限制,可以是一系列代数式或微分、积分方程,也可以简化为一个关系式。 其中常见的数学模型:高斯模型、箱及相似模型、浅层模型、Sutton 模型以及唯象模型。 3.1.3CFD 数值模拟方法 CFD 模拟是一种数值模拟方法,用此方法解决流体运动问题于数学方法的研究思路不同,此种方法对扩散的研究不必依赖偏微分方程的求解,在解决问题时,根据具体研究的要求,不是去求解析解,而是运用有限元的思想对具体问题建模,并通过相应的软件技术对模型进行模拟仿真计算,使对具体的流动过程的分析和研模拟。 采用这种数值模拟方法进行模拟有一定的程序。第一步,根据泄漏介质的特点和泄漏条件建立基本守恒方程,包括质量方程、动量方程、能量方程以及组分方程等;第二步,判断和选择初始和边界条件,对扩散中的各种场函数进行模拟,这些场主要有流场、温度场、浓度场等。第三步,对各种描述结果进行分析,完成模拟目的。[40]此种方法是在借助计算机的基础上完成的,模拟过程中不需要对