内燃机配气机构系统动力学分析_张晓蓉

第31卷第3期重庆大学学报

Vo.l 31 No .3 2008年3月

Jour nal of Chongqi n g U niversity

M ar .2008

文章编号:1000-582X (2008)03-0294-05

内燃机配气机构系统动力学分析

张晓蓉1,2

,朱才朝2

,吴佳芸

2

(1.重庆科技学院机械学院,重庆400042;2.重庆大学机械传动国家重点实验室,重庆400030)

摘 要:内燃机配气机构直接影响着内燃机的性能和可靠性。论文对顶置四气门配气机构工作过程进行了分析,采用理论计算和实验方法确定了配气机构动力学模型的主要参数,利用AVL /

TYCON 分析软件建立了顶置配气机构凸轮轴)摇臂)气门系统的一维动力学分析模型,并对其动态特性进行了数值仿真,验证了动力学模型及分析结果的正确性,为配气机构动态性能的评价和优化提出了理论依据。

关键词:内燃机;配气机构;动力学 中图分类号:TH 132.47

文献标志码:A

System Dynam ic Analysis of Engine Valve -train

ZHANG X i a o-ro ng 1,2

,ZHU C a i -cha o 2

,W U J i a -yun

2

(1.C ollege o fM echan ical Eng i n eeri n g ,Chongqi n g U niversity o f Science and Techno l o gy ,Chongqing

400042,P .R .China ;

2.State K ey Laboratory o fM echan ica lTrans m issi o n ,Chongqing University ,Chongq i n g 400030,P .R.Ch i n a)Abst ract :Va l v e tra i n is the key factor for the perfor m ance and reliab ility of eng ine .W e analyze the w or k i n g m echanis m of over head va l v e train w ith four valves ,and obtained the m a i n para m eters o f dyna m ic m odeli n g w ith t h eore tica l and experi m ental m ethods .On the basis of the above stud i e s ,w e buil d the m odel o f ca m shaf-t rocke-t

valve syste m w ith AVL /TYCON soft w are .Its dyna m ic characteristics is si m ulated and ver ified by experi m ents .Th is paper prov ides a theoretical approach for the evaluati o n and opti m izati o n of dyna m ic perfor m ance of valve tra i n .K ey w ords :eng i n e ;va lve -train ;dyna m ics

配气机构是内燃机的重要组成部分,其设计优良与否直接影响内燃机的性能指标。这些指标不仅包括动力性、经济性,也包括运转性能如内燃机的振动、噪声、排放指标和可靠性等,因而开展配气机构系统动力学研究具有重要意义。

配气凸轮机构一直是内燃机研究的重要组成部分,研究内容已从最初单纯的凸轮经验设计,拓展到整个配气机构的运动学与动力学的综合研究。国外自20世纪初就有许多学者开始进行这方面的深入

研究;相比而言,国内则起步较迟,20世纪70年代起才开始全面研究凸轮设计与动力学分析,研究的重点放在凸轮型线设计、多质量动力学研究方面

[1-3]

。目前,国际上已有各种配气凸轮设计软件,

国内也出现了一些类似的软件,这些软件在速度与计算精度上都有所提高。文中以顶置四气门配气机构为例,通过理论计算和利用实验方法确定了配气机构动力学模型的主要参数,利用TYCON 分析软件建立了该配气机构的凸轮轴)摇臂)气门系统动力

学分析模型,对其动态特性进行了数值仿真和实验研究。

1 配气机构动力学建模

配气机构在实际运动过程中,运动从凸轮开始,经过一长串传动链才传到气门。由于传动链本身具有一定的质量和弹性,工作时产生的弹性变形会使位于传动链末端气门处的运动产生很大畸变,即气门的升程、速度、加速度曲线/失真0。气门的运动有时滞后于挺柱,有时又超越于挺柱,使传动链脱节,气门开闭不正常、反跳,整个机构振动和噪声加大,甚至机构的正常工作遭到破坏。随着发动机转速的提高,这种因传动链变形而产生的不利影响尤为明显,因此有必要对内燃机配气机构进行动力学计算,以便对配气机构的动力性能进行评价,为配气机构的设计提供一种评价的理论依据

[4-5]

。

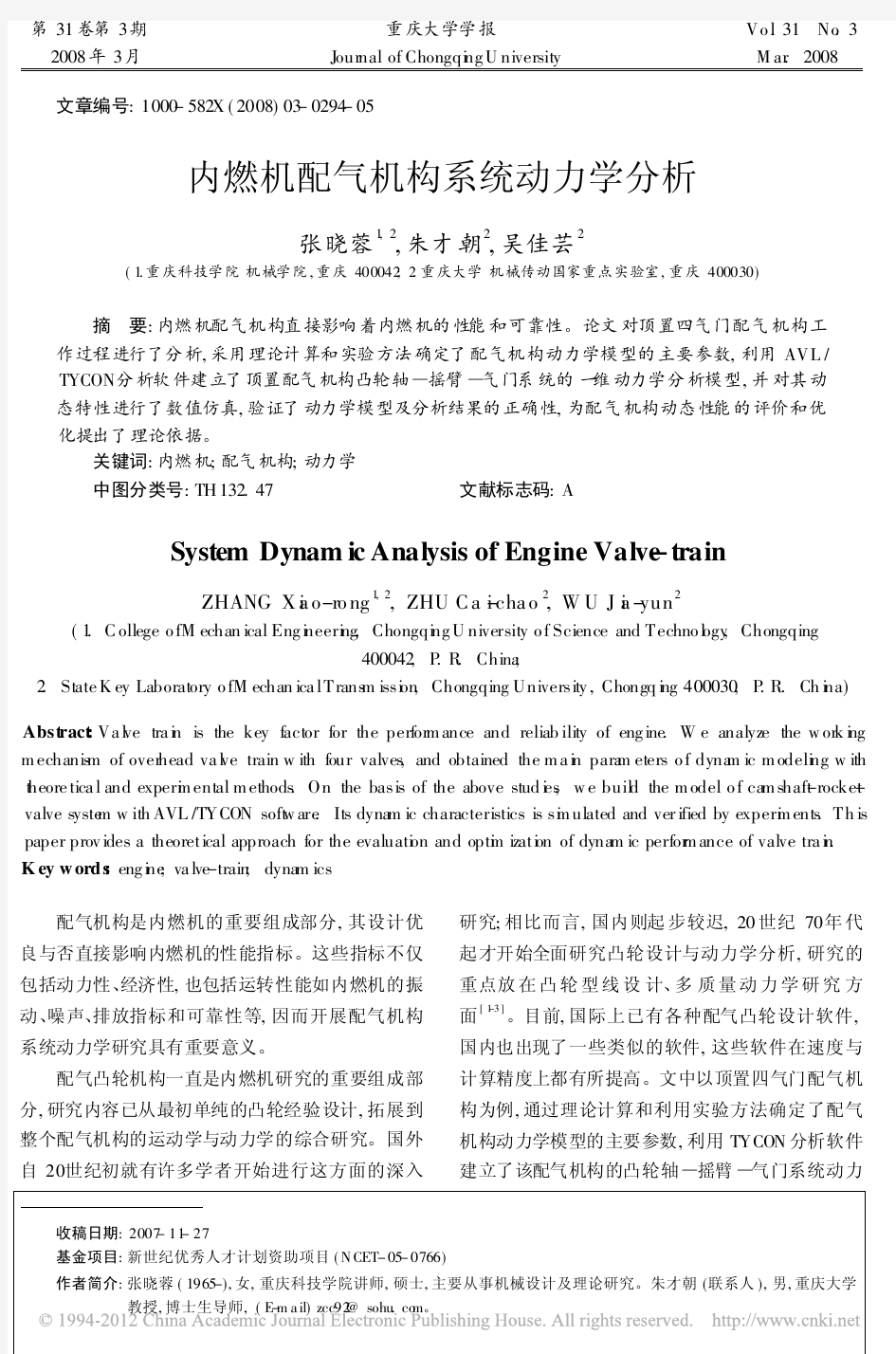

在建立配气机构系统动力学分析模型时,首先要确定配气机构系统的特征参数。其特征参数有:系统及各构件的刚度、阻尼系数、气门与气门座的冲击力、凸轮与摇臂接触应力、气门杆端与气门间隙调节螺栓的赫兹应力等。这里以一款单缸四气门顶置配气机构为例,通过理论计算和实验测试相结合,得到其部分特征参数见表1[6]

。

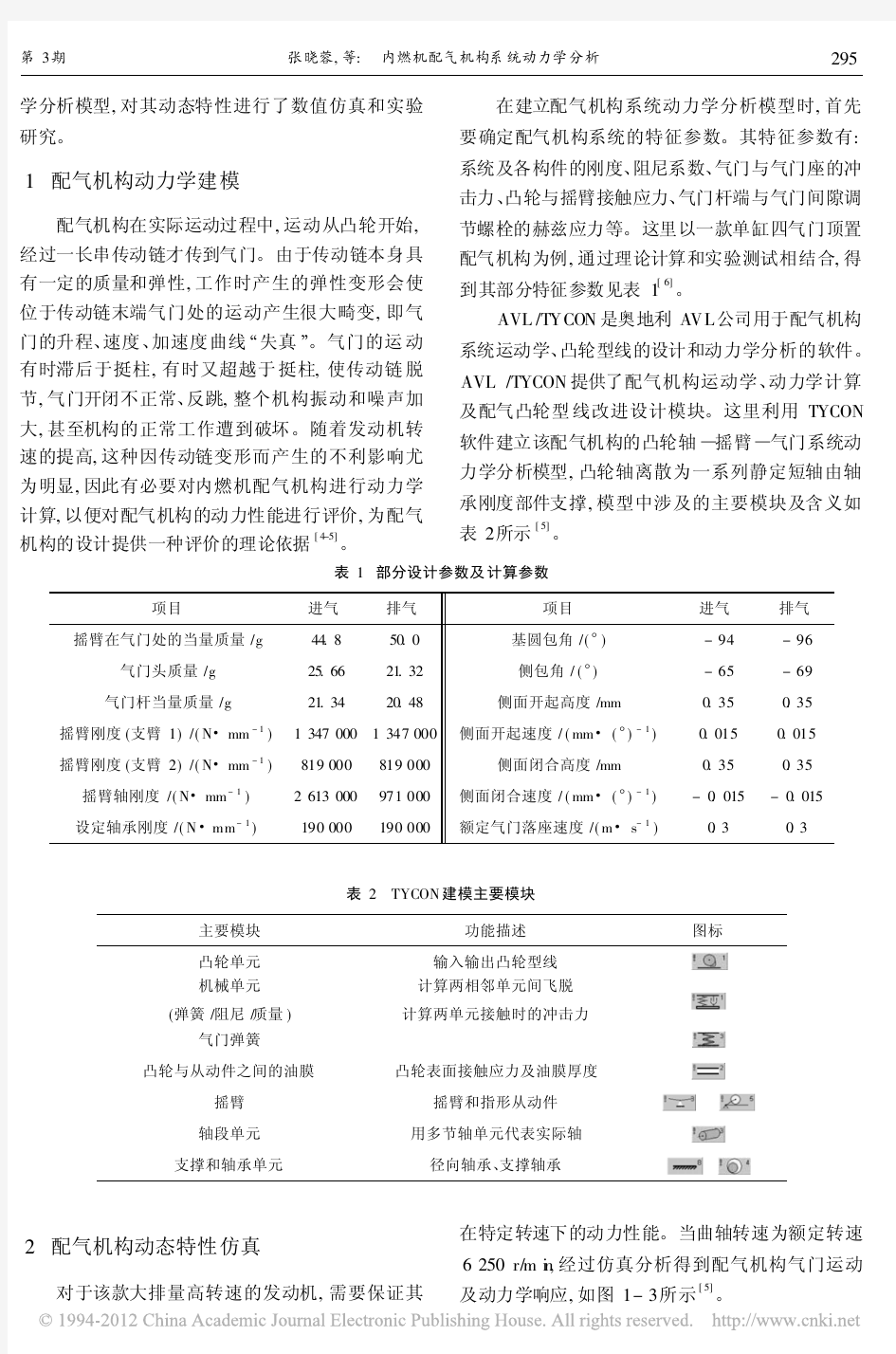

AVL /TYCON 是奥地利AVL 公司用于配气机构系统运动学、凸轮型线的设计和动力学分析的软件。AVL /TYCON 提供了配气机构运动学、动力学计算及配气凸轮型线改进设计模块。这里利用TYCON 软件建立该配气机构的凸轮轴)摇臂)气门系统动力学分析模型,凸轮轴离散为一系列静定短轴由轴承刚度部件支撑,模型中涉及的主要模块及含义如表2所示

[5]

。

表1 部分设计参数及计算参数

项目

进气排气项目进气排气摇臂在气门处的当量质量/g

44.8

50.0基圆包角/(b )-94-96气门头质量

/g 25.

6621.

32侧包角/

(b )

-65-69

气门杆当量质量/g 21.34

20.48

侧面开起高度/mm 0.350.35摇臂刚度(支臂1)/(N #mm -1)13470001347000侧面开起速度/(mm #(b )-1)

0.0150.015摇臂刚度(支臂2)/(N #mm -1)819000819000侧面闭合高度/mm 0.350.35摇臂轴刚度/(N #mm -1)2613000971000侧面闭合速度/(mm #(b )-1)-0.015-0.015设定轴承刚度/(N #mm -1)

190000

190000

额定气门落座速度/(m #s -1)

0.3

0.3

表2 TYCON 建模主要模块

主要模块功能描述图标

凸轮单元输入输出凸轮型线机械单元(弹簧/阻尼/质量)

计算两相邻单元间飞脱计算两单元接触时的冲击力

气门弹簧

凸轮与从动件之间的油膜

凸轮表面接触应力及油膜厚度

摇臂摇臂和指形从动件轴段单元用多节轴单元代表实际轴支撑和轴承单元

径向轴承、支撑轴承

2 配气机构动态特性仿真

对于该款大排量高转速的发动机,需要保证其

在特定转速下的动力性能。当曲轴转速为额定转速6250r/m i n ,经过仿真分析得到配气机构气门运动及动力学响应,如图1-3所示

[5]

。

295

第3期 张晓蓉,等: 内燃机配气机构系统动力学分析

图1 进气门加速度

由图1-2可知,气门升程和速度曲线光滑,配气机构运行平稳,未出现不连续的情况,说明没有飞脱现象发生。一般对于合金钢材料的气门座圈,其落座速度应小于0.6m /s ;对于铸铁及粉末冶金材料的气门座圈,其落座速度应小于0.3m /s ,由气门速度曲线可以得到最大气门落座速度为0.202m /s ,小于许用落座速度,气门升程曲线连续且在闭合处无波动,气门落座速度也无跳动,表明气门不存在反跳现象。

气门加速度是配气机构动力学特性的重要指标,在凸轮型线设计中,常将其正向加速度峰值和反向加速度峰值作为约束条件,控制凸轮接触应力以及防止机构中产生气门飞脱。由进排气门的加速度图可以看出,进气门加速度最大值为722.2r/rad 2

,在限制范围1000r/rad 2

内,气门运动平稳,过度平顺,无大的突变;负加速度区间较大,在该特征速度

下动力学性能良好。

图2

排气门加速度响应曲线

图3 气门力响应曲线

296

重庆大学学报 第31卷

图3-4是气门落座力和凸轮摇臂接触力变化曲线。从图中可以看出气门落座力小于弹簧预紧力的6倍,气门落座力的范围为(-300~300N),强度中等且小于6倍弹簧预紧力。凸轮和摇臂之间的接触力、接触应力连续,说明凸轮与摇臂工作接触过程中无脱离现象。凸轮与摇臂材料分别为冷激铸铁和钢,其允许最大接触应力为1100N /mm 2

,而实际凸轮与摇臂的接触应力最大值为650N /mm 2,在允许

最大接触应力范围内。

图4 凸轮摇臂接触力变化曲线

3 实验研究

为了验证仿真结果的正确性,对该款内燃机配气机构的气门加速度和摇臂的动态应变进行了试验研究

[5]

。图5是进气门试验结果与计算结果的比较

图,从图中可以看出,计算结果与试验结果随凸轮转角的增加其变化趋势一致。就数值结果而言,试验值较计算值偏大,尤其是气门落座时刻,气门提前在工作段落座,落座时刻加速度振荡幅度较大,落座时刻加速度振荡持续时间较计算结果加长。

图6是摇臂凸轮接触应力分布图,图7是气门杆杆身动态应变变化曲线,从试验和计算的动态应力应变曲线来看,计算结果和试验结果的曲线形状

基本一致。凸轮轴在转动过程中,当摇臂与气门之

图5 气门加速度计算与试验结果

图6 摇臂凸轮接触应力分布图

间的气门间隙消除,凸轮驱动摇臂和气门运动,应变数值迅速增加,同时由于测试中气门间隙比理论值偏大,使测试结果在气门刚开始升起阶段,应力应变曲线变化斜率较计算结果曲线的斜率陡。随着凸轮轴的继续转动,凸轮转到气门关闭段的缓冲段附近,

297

第3期 张晓蓉,等: 内燃机配气机构系统动力学分析

计算结果与实验结果吻合较好,应力应变数值同时快速减小,

而且具体结果数值差别较小。

图7 曲轴转速6250r /m i n 时气门杆杆身动态应变

4 结 论

配气机构控制内燃机进排气过程,直接影响着内燃机的性能和可靠性。随着对发动机性能的要求不断提高,研究发动机配气机构动力学特性具有十分重要的意义。文中对顶置四气门配气机构工作过程进行了分析,通过理论计算和实验方法确定了配气机构动力学模型的主要参数,利用AVL /TYC ON 分析软件建立了顶置配气机构凸轮轴)摇臂)气门系统动力学分析模型,对其动态特性进行了数值仿真和评价,实验验证了动力学模型及分析结果的正确性。研究结果表明:该内燃机配气机构气门升程曲线连续光滑,配气机构运行平稳;最大气门落座速

度小于许用落座速度,且气门落座速度也无跳动,说明了气门不存在反跳;进排气门负加速度区间大,动力性能良好;凸轮和摇臂之间的接触力、接触应力连续,说明凸轮与摇臂工作接触过程中无脱离现象发生,且接触应力最大值小于许用接触应力等结论。参考文献:

[1]尚汉冀.用摄动方法研究配气机构动力学[J].内燃机学

报,1984,2(4):15-17.S HANG HAN-JI .

A St udy of V a l ve D yna m i cs by t he

Perturbation M ethod [J].T ransacti ons o f CSICE,1984,2(4):15-17.

[2]袁兆成,王建华.用多质量模型研究配气机构的动态特

性[J].农业工程学报,1998(3):48-52.YUAN Z HAO-CHENG,

W ANG

JIAN-HUA.

Study on

D ynam ics of V alve T ra i n w it h M u lti M ass M ode l [J].T ransacti ons of T he Ch i nese So ciety o f A gr i cultural Eng i neeri ng ,1998(3):48-52.

[3]LEE ,

J ON-GM I N.

D ynam ic m ode li ng and experi m ental

ver ifi cation o f a va l ve tra i n i nc l ud i ng lubricati on and friction

[D ].M ich i gan :T he U n i versity o fM ichi g an ,1993:30-35.[4]浦耿强.小型高速车用发动机顶置凸轮轴配气系统综合

技术研究[D ].武汉:华中理工大学,1999.

[5]廖琪梅,张驰云.内燃机配气机构ADAM S 虚拟样机技术

研究[J].内燃机工程,2003(3):23-26.

L I AO Q I -M E I ,ZHANG C H I -YUN.R esearch on V irtual Proto t ype T echn i c o f V alve T ra i n Syste m

i n In ternal

Combustion Eng i nes [J ].Ch i nese Interna l Combustion Eng i ne Eng i neerr i ng ,2003(3):23-26.

[6]吴佳芸.发动机配气机构多体耦合系统动力学研究

[D ].重庆:重庆大学,2007.

(编辑 陈移峰)

298

重庆大学学报 第31卷

内燃机简介

内燃机 内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。 广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。 活塞式内燃机以往复活塞式最为普遍。活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能使气缸内产生高温高压的燃气。燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。 内燃机的发展历史 活塞式内燃机自19世纪60年代问世以来,经过不断改进和发展,已是比较完善的机械。它热效率高、功率和转速范围宽、配套方便、机动性好,所以获得了广泛的应用。全世界各种类型的汽车、拖拉机、农业机械、工程机械、小型移动电站和战车等都以内燃机为动力。海上商船、内河船舶和常规舰艇,以及某些小型飞机也都由内燃机来推进。世界上内燃机的保有量在动力机械中居首位,它在人类活动中占有非常重要的地位。 活塞式内燃机起源于用火药爆炸获取动力,但因火药燃烧难以控制而未获成功。1794年,英国人斯特里特提出从燃料的燃烧中获取动力,并且第一次提出了燃料与空气混合的概念。1833年,英国人赖特提出了直接利用燃烧压力推动活塞作功的设计。 之后人们又提出过各种各样的内燃机方案,但在十九世纪中叶以前均未付诸实用。直到1860年,法国的勒努瓦模仿蒸汽机的结构,设计制造出第一台实用的煤气机。这是一种无压缩、电点火、使用照明煤气的内燃机。勒努瓦首先在内燃机中采用了弹力活塞环。这台煤气机的热效率为4%左右。 英国的巴尼特曾提倡将可燃混合气在点火之前进行压缩,随后又有人著文论述对可燃混合气进行压缩的重要作用,并且指出压缩可以大大提高勒努瓦内燃机的效率。1862年,法国科学家罗沙对内燃机热力过程进行理论分析之后,提出提高内燃机效率的要求,这就是最早的四冲程工作循环。

凸轮机构

第三章凸轮机构 案例导入:通过内燃机的配气凸轮机构、绕线凸轮机构导入凸轮机构的概念,从中观察发现:从动件的运动规律是由凸轮轮廓曲线决定的,只要凸轮轮廓设计得当,就可以使从动件实现任意给定的运动规律。在实际生产中,通常是根据需要对从动件的运动规律提出要求,再由从动件的运动规律设计凸轮轮廓,这就是本章的重点。 第一节概述 一、凸轮机构的应用、组成和特点 在各种机器中,为了实现各种复杂的运动要求经常用到凸轮机构,在自动化和半自动化机械中应用更为广泛。 图3-1所示为内燃机配气凸轮机构。凸轮1以等角速度回转,它的轮廓驱使从动件2(阀杆)按预期的运动规律启闭阀门。 图3-2所示为绕线机中用于排线的凸轮机构,当绕线轴3快速转动时,经齿轮带动凸轮1缓慢地转动,通过凸轮轮廓与尖顶A之间的作用,驱使从动件2往复摆动,因而使线均匀地缠绕在轴上。 图3-3为应用于冲床上的凸轮机构示意图。凸轮1固定在冲头上,当冲头上下往复运动时,凸轮驱使从动件2以一定的规律水平往复运动,从而带动机械手装卸工件。 图3-4为自动送料机构。当带有凹槽的凸轮1转动时,通过槽中的滚子,驱使从运件2作往复移动。凸轮每回转一周,从动件即从储料器中推出一个毛坯,送到加工位置。 图3-1内燃机配气凸轮机构图3-2 绕线机的凸轮机构 从以上的例子可以看出:凸轮机构主要由凸轮、从动件和机架三个基本构件组成。 凸轮机构的优点为:只需设计适当的凸轮轮廓,便可使从动件得到所需的运动规律,并且结构简单、紧凑、设计方便。它的缺点是凸轮轮廓与从动件之间为点接触或线接触,易于磨损,所以通常多用于传力不大而需要实现特殊运动规律场合。 二、凸轮机构的分类 根据凸轮和从动件的不同形状和形式,凸轮机构可按如下方法分类。 1.按凸轮的形状分

14_奇瑞_崔英杰_利用AVL EXCITE Timing Drive进行配气机构动力学分析

利用AVL EXCITE Timing Drive进行配气机构动力学分析 崔英杰刘波张璐 (奇瑞发动机工程研究二院试验与分析部,安徽芜湖, 241009)摘要:利用A VL Timing Drive建立某机型配气机构的单阀系模型,评价凸轮型线和配气机构各零件的动力学表现。首先分析凸轮型线运动学,然后判断该配气机构是否会出现气门飞脱、反跳、弹簧并圈、液力挺柱失效、凸轮磨损等现象,评价气门动力学特性及本组型线的可行性。 关键词:发动机;配气机构;运动学;动力学 主要软件:A VL EXCITE Timing Drive 1. 前言 本文通过A VL EXCITE Timing Drive建立配气机构的单阀系仿真模型,继而对一组凸轮型线进行动力学分析,考察是否会出现气门飞脱、反跳、弹簧并圈、液力挺柱失效、凸轮磨损等现象,评价气门动力学特性及本组型线的可行性。 2.模型搭建 2.1 配气机构布置图 该机型采用双顶置凸轮轴,配气机构主要由凸轮、液力挺柱、指型摇臂、气门及气门弹簧等零件组成,摇臂几何尺寸由机构布置如图1确定。 图1 配气机构布置图 2.2 零件质量、刚度、阻尼参数值确定 各零件质量、转动惯量均从Pro/E三维数模中分析所得。 指型摇臂、气门杆、气门阀面的刚度按照培训教材推荐采用有限元方法计算,弹簧的刚度则由弹簧测力曲线用曲线拟合方法得到变刚度值。

零件相互之间相对阻尼,都采用培训教材中所推荐的值。 2.3 其他参数 缸内压力曲线、排气道压力曲线由BOOST提供,如图2、3。 图2 缸内压力曲线图3 排气道压力曲线 2.3 EXCITE Timing Drive模型建立 采用以上数据,建立A VL EXCITE Timing Drive单阀系分析模型,如图4。 图4 TYCON分析模型 3.计算结果分析 3.1 型线运动学分析 以该发动机超速转速,分析这组凸轮型线。图5、6分别为进、排气气门的升程、速度、加速度曲线。 图5 进气运动学分析图6 排气运动学分析

配气机构答案

单元三配气机构 一、填空题 1.充气效率越高,进人气缸内的新鲜气体的量就__多_____,发动机研发出的功率就__高____。 2.气门式配气机构由__气门组___ 和___气门传动组______组成。 3.四冲程发动机每完成一个工作循环,曲轴旋转__2___周,各缸的进、排气门各开启 ___1____ 次,此时凸轮轴旋转___1___周。 4.气门弹簧座是通过安装在气门杆尾部的凹槽或圆孔中的___锁片____或___锁块____ 固定的。 5.由曲轴到凸轮轴的传动方式有下置式、上置式和中置式等三种。 6.气门由__头部___和___杆身____两部分组成。 7.凸轮轴上同一气缸的进、排气凸轮的相对角位置与既定的___配气相位____相适应。 8.根据凸轮轴___旋向_____和同名凸轮的____夹角____可判定发动机的发火次序。 9.汽油机凸轮轴上的斜齿轮是用来驱动__机油泵___和__分电器____的。而柴油机凸轮轴上的斜齿轮只是用来驱动___机油泵____的。 10.在装配曲轴和凸轮轴时,必须将___正时标记____对准以保证正确的___配气相位__。 二、判断题 1.充气效率总是小于1的。( √) 2.曲轴正时齿轮是由凸轮轴正时齿轮驱动的。( X) 3.凸轮轴的转速比曲轴的转速快1倍。( X) 4.气门间隙过大,发动机在热态下可能发生漏气,导致发动机功率下降。( √) 5.气门间隙过大时,会使得发动机进气不足,排气不彻底。( √) 6.对于多缸发动机来说,各缸同名气门的结构和尺寸是完全相同的,所以可以互换使用。( X) 7.为了安装方便,凸轮轴各主轴径的直径都做成一致的。( X) 8.摇臂实际上是一个两臂不等长的双臂杠杆,其中短臂的一端是推动气门的。 ( X) 9.非增压发动机在进气结束时,气缸内压力小于外界大气压。(X) 10.发动机在排气结束时,气缸内压力小于外界大气压。(X)

配气机构的作用及组成

1.配气机构的作用及组成 一、功用: 是按照发动机每一气缸内所进行的工作循环或发火次序的要求,定时开启和关闭各气缸的进、排气门,使新鲜可燃混合气或空气得以及时进入气缸,废气得以及时从气缸排出。 二、组成: 气门组:气门及与之关联的零件; 气门传动组:从正时齿轮到推动气门动作的所有零件。 2.为什么要预留气门间隙?什么是气门间隙?为什么要留气门相位? 在气门杆尾端与摇臂端(侧置式气门机构为挺杆端)之间留有气门间隙,是为补偿气门受热后的膨胀之需的. 发动机发动时,气门将因气温升高而膨胀。如果气门以其传动件之间在冷态时无间隙或间隙过小,则在热态下,气门及其传动件的受热膨胀势必引起气门关闭不严,造成发动机在压缩和作功行程中的漏气,从而使功率下降,严重时甚至不易启动。为了消除这种现象,通常在发动机冷态装配时,在气门与其传动机构中预留一定的间隙,以补偿气门受热后的膨胀量。这一间隙被称为气门间隙。 但是,如果气门间隙留得太大,冷态下传动零件之间以及气门和气门座之间产生撞击,而且加速磨损,同时使得气门开启的持续时间减少,汽缸的充气情况变坏。 所以高级轿车上都采用液压挺柱,挺柱长度能自动变化,随时补偿气门的热膨胀量,故不需要预留气门间隙。 3.为什么有的配气机构中采用两个套装的气门弹簧 你所指两套装置的气门弹簧我可否理解成控制气门开闭的弹簧。 所有的气门弹簧都是大簧套小簧;并且是是旋向相反。 采取这种结构的原因是防止因为气门弹簧旋向的原因产生谐振,造成气门关闭不严,所以设置成旋向相反的两个气门弹簧,让它们的谐振频率相反进行抵消,消除谐振引起的气门关闭不严的现象 4.什么是点火提前角,其过大或过小有什么危害 点火提前角:从点火时刻起到活塞到达压缩上止点,这段时间内曲轴转过的角度称为点火提前角。 点火过早,会造成爆震,活塞上行受阻,效率降低,磨损加剧。点火过迟,气体做功效率低,排气声大。不论点火过早或过迟,都会影响转速的提升。 若点火提前角过大,则活塞还在向上止点运动时,气体压力已达很大的数值,活塞受到迎面而来的反向压力的作用,压缩行程的负功增加使发动机功率下降,甚至有时造成曲轴反转使发动机不能工作。而且点火提前角过大也易于发生不正常燃烧--爆燃。 若点火提前角过小,混合气的燃烧将在逐渐增大的容积内进行,因而燃烧最高压力降低,而且补燃增加,热损失增大,于是发动机功率下降,油耗增加,并使发动机过热 5.膜片弹簧式离合器特点? 6.从动盘摩擦片上的铆钉为什么要沉入摩擦片平面以下? 如果不沉头,摩擦的就不是摩擦片,而是铆钉了。 五、问答题 1.汽油机燃料供给系的作用是什么? 2.化油器的作用是什么? 3.主供油装置的作用是什么?它在哪些工况下参加供油? 4.为什么把加浓装置称为省油器? 5.在加速泵活塞与连接板之间为什么利用弹簧传力?

凸轮型线设计资料

内燃机课程设计 凸轮说明书 题目90kW四行程四缸汽油机凸轮型线设计学院机电工程学院 专业热能与动力工程专业 班级热动1002 学号 姓名 指导老师刘军 日期2013-6-25

90kW四行程四缸汽油机凸轮型线设计 前言 四冲程汽车发动机都采用气门式配气机构,其功用是按照发动机的工作顺序和工作循环要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气从气缸排出。其中,凸轮机构作为机械中一种常用机构,在自动学和半自动学当中应用十分广泛,凸轮外形设计在配气机构设计中极为重要,这是由于气门开关的快慢、开度的大小、开启时间的长短都取决于配气机构的形状。因此,配气凸轮的外形设计和配气凸轮型线设计就决定了时间的大小、配气机构各零件的运动规律及其承载情况。 任务书首先对凸轮进行设计,然后利用最大速度和最大加速度位置基于高次方程凸轮运动规律进行凸轮型线的优化设计,建立数学模型,并设计图论过渡段和绘制图轮廓图。 凸轮的设计 1.给定的参数及要求 (1)凸轮设计转速n c =4636r/min; (2)进气门开启角233°(曲轴转角),凸轮工作段包角 116.5°; (3)排气门开启角220°(曲轴转角),凸轮工作段包角 110°; (4)气门重叠角15°(曲轴转角),凸轮转角7.5°; (5)凸轮基圆直径 28mm; (6)进气门最大气门升程h vmax =8.2,排气门最大气门升程h vmax =8。 2.凸轮型线类型的选择 配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和

寿命有极大的影响。其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。 凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。其中,高次方、多项动力、谐波凸轮等具有连续的高阶倒数的凸轮型线,具有良好的动力性能,能满足较高转速发动机配气机构工作平稳性的要求。 由于凸轮设计转速为n c =2318 r/min ,即每分钟凸轮轴转2318圈,属于高速发动机,且为使发动机运动件少,传动链短,整个机构的刚度大,因此我们用双圆弧凸轮的凸轮轴上置式配置机构。 由于四冲程发动机每完成一个工作循环,每个气缸进、排气一次。这时曲轴转两周,而凸轮轴只旋转一周,所以曲轴与凸轮轴的转速比或传动比为2:1,即由上式已知可知曲轴的转速为2318*2=4636r/min 。 3.计算凸轮的外形尺寸 图一 圆弧凸轮的几何参数示意图 由上图可知,圆弧凸轮有五个参数:基圆半径r 0=PR ,腹弧半径r 1=OA ,

汽车内燃机配气机构毕业设计

本科专业职业生涯设计 姓名 学号 年级 专业 系(院) 指导教师 2010年 4 月 15 日

目录 第一部分 同舟共济,自强不息,我的汽车工程师之路 (5) 前言 (5) 1 自我探索 (5) 1.1 职业兴趣 (5) 1.1.1 自我评估的结果:ECR (5) 1.1.2 职业测评的结果:SRI (6) 1.1.3 职业兴趣探索小结 (6) 1.2 职业能力 (7) 1.2.1 自我评估的结果:RIC (7) 1.2.2 职业测评的结果:RIS (7) 1.2.3 360度评估结果 (8) 1.2.4 职业能力探索小结 (8) 1.3 职业价值观 (9) 1.3.1 职业价值观测评结果 (9) 1.3.2 职业价值观小结 (9) 1.4 个性特征 (9) 2 了解和分析职业 (10) 2.1 世界大背景 (10) 2.2 国内汽车行业行情 (10) 2.3 汽车行业人才需求情况 (11) 3 匹配抉择 (11) 3.1 性格与爱好的匹配 (11) 3.2 性格与价值取向的匹配 (11) 3.3 爱好与价值取向的匹配 (11) 3.4 我的职业目标 (12) 3.4.1 同济大学汽车学院简介 (12) 3.4.2 执行路线 (13)

4 自我监控和调整 (13) 4.1 监控 (13) 4.1.1 目的 (13) 4.1.2 内容要素 (14) 4.2 修正方案 (14) 5 结束语 (14) 第二部分 汽车内燃机配气机构的优化设计 (15) 摘要 (15) ABSTRACT (16) 1 课题背景 (16) 1.1 配气机构的研究历程 (17) 1.2 配气机构优化设计的目的及意义 (17) 2 配气机构简介 (18) 2.1配气机构概述 (18) 2.2配气机构采用的新技术 (20) 2.2.1顶置凸轮轴技术 (20) 2.2.2 多气门技术 (20) 2.2.3 可变气门正时配气机构(VVA) (21) 3 总布置设计 (22) 3.1 气门的布置形式 (22) 3.1.1 气门顶置式配气机构 (22) 3.2 凸轮轴的布置形式 (22) 3.3 凸轮轴的传动方式 (22) 3.4 每缸气门数及其排列方式 (22) 3.5 气门间隙 (23) 4 配气定时工作原理 (23) 5 配气机构的零件和组件 (24) 5.1 气门组 (24)

基于PROE的四缸内燃机凸轮配气机构的结构设计及运动仿真分析

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ 湖北文理学院 毕业设计(论文)正文题目 基于PRO/E的四缸内燃机凸轮配气机构的结 构设计及运动仿真分析 专业机械设计制造及其自动化 班级机制0812班 姓名李旭东 学号08116249 指导教师 职称 李梅 副教授 2012年5 月23日

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊基于PRO/E的四缸内燃机凸轮配气机构的结构设计及运动仿 真分析 摘要:配气机构作为内燃机的重要组成部分,其设计合理与否直接关系到内燃机的动力性能、经济性能、排放性能及工作的可靠性、耐久性。随着内燃机高功率、高速化,人们对其性能指标的要求越来越高,要求其在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。配气凸轮型线是配气机构的核心部分,配气凸轮型线设计是配气机构优化设计的重要途径之一。模拟计算和实验研究是内燃机配气机构研究两种重要手段。 运用多体力学的方法对配气机构进行了动态仿真分析,采用数字多体程 序的方法,建立了配气系统的理论模型,进行配气机构的运动学、动力学分析,除了得到气门的升程、速度、加速度外,还考虑了摇臂与气门之间的碰撞,以及摇臂支座的柔性。因此得到气门与摇臂之间的碰撞力,摇臂支座的柔性衬套的受力,气门弹簧力,凸轮轴支座反力,气门座反力及凸轮与摇臂之间的压力角等。为凸轮型线、摇臂形状和整个配气机构的设计改进提供了重要依据。 利用pro/e强大的分析仿真功能, 对凸轮式配气机构的运动特性以及弹簧刚度对系统运动的影响进行了仿真分析, 得出弹簧刚度与气门振动的关系图, 为改善系统动力学性能和关键零部件设计提供了依据。利用计算机软件仿真, 有利于降低研发成本并缩短产品的开发周期。 关键词:内燃机;配气机构;凸轮型线;优化设计;汽车;发动机;配气系统;顶置凸轮;动态仿真

内燃机配气机构系统动力学分析_张晓蓉

第31卷第3期重庆大学学报 Vo.l 31 No .3 2008年3月 Jour nal of Chongqi n g U niversity M ar .2008 文章编号:1000-582X (2008)03-0294-05 内燃机配气机构系统动力学分析 张晓蓉1,2 ,朱才朝2 ,吴佳芸 2 (1.重庆科技学院机械学院,重庆400042;2.重庆大学机械传动国家重点实验室,重庆400030) 摘 要:内燃机配气机构直接影响着内燃机的性能和可靠性。论文对顶置四气门配气机构工作过程进行了分析,采用理论计算和实验方法确定了配气机构动力学模型的主要参数,利用AVL / TYCON 分析软件建立了顶置配气机构凸轮轴)摇臂)气门系统的一维动力学分析模型,并对其动态特性进行了数值仿真,验证了动力学模型及分析结果的正确性,为配气机构动态性能的评价和优化提出了理论依据。 关键词:内燃机;配气机构;动力学 中图分类号:TH 132.47 文献标志码:A System Dynam ic Analysis of Engine Valve -train ZHANG X i a o-ro ng 1,2 ,ZHU C a i -cha o 2 ,W U J i a -yun 2 (1.C ollege o fM echan ical Eng i n eeri n g ,Chongqi n g U niversity o f Science and Techno l o gy ,Chongqing 400042,P .R .China ; 2.State K ey Laboratory o fM echan ica lTrans m issi o n ,Chongqing University ,Chongq i n g 400030,P .R.Ch i n a)Abst ract :Va l v e tra i n is the key factor for the perfor m ance and reliab ility of eng ine .W e analyze the w or k i n g m echanis m of over head va l v e train w ith four valves ,and obtained the m a i n para m eters o f dyna m ic m odeli n g w ith t h eore tica l and experi m ental m ethods .On the basis of the above stud i e s ,w e buil d the m odel o f ca m shaf-t rocke-t valve syste m w ith AVL /TYCON soft w are .Its dyna m ic characteristics is si m ulated and ver ified by experi m ents .Th is paper prov ides a theoretical approach for the evaluati o n and opti m izati o n of dyna m ic perfor m ance of valve tra i n .K ey w ords :eng i n e ;va lve -train ;dyna m ics 配气机构是内燃机的重要组成部分,其设计优良与否直接影响内燃机的性能指标。这些指标不仅包括动力性、经济性,也包括运转性能如内燃机的振动、噪声、排放指标和可靠性等,因而开展配气机构系统动力学研究具有重要意义。 配气凸轮机构一直是内燃机研究的重要组成部分,研究内容已从最初单纯的凸轮经验设计,拓展到整个配气机构的运动学与动力学的综合研究。国外自20世纪初就有许多学者开始进行这方面的深入 研究;相比而言,国内则起步较迟,20世纪70年代起才开始全面研究凸轮设计与动力学分析,研究的重点放在凸轮型线设计、多质量动力学研究方面 [1-3] 。目前,国际上已有各种配气凸轮设计软件, 国内也出现了一些类似的软件,这些软件在速度与计算精度上都有所提高。文中以顶置四气门配气机构为例,通过理论计算和利用实验方法确定了配气机构动力学模型的主要参数,利用TYCON 分析软件建立了该配气机构的凸轮轴)摇臂)气门系统动力

凸轮轴和配气相位:配气机构精髓所在

凸轮轴和配气相位:配气机构精髓所在对于四冲程汽油机来说,发动机能够良好工作的基础有四点:一是需要良好的气缸密封性,保证气缸压力正常,这由活塞、气缸、活塞环、气缸垫、气门、缸盖保证;二是合适混合气的浓度,这由燃油供给系统指供;三是良好的润滑和冷却、这由发动机的冷却系统来保证;四是足够的点火能量,这由点火系统提供;五是正确的配气时间和点火时间:即在进气时进气门适时的打开,当压缩和作功时必须关闭,当排气时排气门要及时打开,保证燃烧后的废气排出。在混合气被压缩到一定程度后,点火系统要适时的点燃混合气。对于这些必需有时间保证的控制,在原系统的设计的基础上,需要维修工在装配时保证配气时间和点火时间的正确,这些操作的理论基础即是发动机的工作原理和配气相位。面对多种设计的配气机构和点火系统,本文将分析发动机工作原理和配气机位在发动机维修中的指导意义。 配气相位是研究发动机工作时气门的开启和关闭时间的,配气相位的基础是气门的早开和晚关。因为气门的开启和关闭由凸轮驱动,而凸轮的曲线设计决定了气门在打开和关闭时需要一段时间,而全开的时间更短,为了保证充气效率,在凸轮设计上保证气门提前打开并迟后关闭。 理解四冲程发动机的工作原理对理解配气相位有重要作用 为了了解配气相位,要从四冲程发动机的工作原理中应掌握三点内容: 一是进气、压缩、作功、排气这四个冲程中活塞的运动方向,冲程开始时活塞处于哪个点、结束时处于哪个点:进气和作功活塞下行,开始于上止点、结束于下止点;压缩与排气活塞上行,开始于下止点、结束于上止点。

二是四个冲程中气门的状态:进气时进气门打开、排气时排气门打开,在其它冲程时处于关闭状态; 三是什么时间点火:压缩即将结束,活塞到达上止点前的某一时刻,火花塞点燃气缸的混合气; 进气门开启时间:为了实现进气门早开,在进气冲程的前一个冲程即排气冲程即将结束时,也就是活塞到达上止点前某刻进气门开始开启,当排气结束活塞处于上止点时,进气门处于微开状态,这体现了进气门的早开。 进气门完全关闭时间:进气结束活塞处于下止点时,进气门并没有完全关闭,当活塞上行一段,此时已是压缩冲程,进气门才完全关闭,这体现了进气门的晚关。 排气门开启时间:为了实现排气门早开,在排气冲程的前一个冲程即作功冲程即将结束时,也就是活塞到达下止点前某刻排气门开始开启,当作功结束活塞处于下止点时,排气门处于微开状态,这体现了排气门的早开。 排气门完全关闭时间:排气结束活塞处于上止点时,排气门并没有完全关闭,当活塞下行一段,此时已是进气冲程,排气门才完全关闭,这体现了排气门的晚关。 配气相位中重要的是两个点:压缩结束上止点和排气结束上止点。在压缩结束活塞处于上止点时,进气门和排气门均处于完全关闭状态;而在排气结束活塞处于上止点时,进气门和排气门均没有完全关闭,此时即将完全关闭的是排气门、而即将打开的是进气门。 维修中的应用主要是能依据凸轮轴位置来判断某缸是处于压缩结束还是排气结束上止点。 多缸发动机同位缸的概念 多缸发动机为了保证工作平稳,要求各缸作功应均匀间隔,所以在曲轴的设计上出现了有两个缸的活塞运动方向相同,此时的两个缸被称为同位缸。当两缸活塞上行时,一个缸处于压缩冲程、另一个缸处于排气冲程,当他们处于上止点时,运用配气相位的知识,通过凸轮轴位置可以判断哪个缸处于排气结束,哪个缸处于压缩结束:两个气门均完全关闭的气缸处于压缩结束,而两个气门均处于微开一点的气缸是排气结束。 满足配气相位的要求,在曲轴的驱动下,定时的打开的关闭气门;采取化油器供油的发动机,凸轮轴上还设有偏心轮,用于驱动汽油泵;同时凸轮轴上的螺旋齿轮驱动分电器,有些发动机的螺旋齿轮同时驱动分电器和机油泵

配气机构文献综述

文献综述 题目 168F汽油机设计——配气机构 二级学院车辆工程学院 专业能源与动力工程 班级 112040601 学生姓名彭元平学号 11204060117 指导教师屈翔职称副教授 时间 2016-3-20

摘要: 配气机构作为内燃机的重要组成部分其设计合理与否直接关系到内燃机的动力性、经济性能、排放性能及工作的可靠性、耐久性。本文综述了汽油机配气机构的发展现状,论述了对配气机构优化设计的必要性,阐述了发动机配气机构优化设计的发展方向。 关键词:配气机构、凸轮型线、配气相位、气门弹簧。 Abstract: As important part of the internal combustion engine, valve mechanism with right design is a must, for it is directly relevant to power, economic performance, emission performance, reliability and durability of the internal combustion engine. This paper reviewed the gasoline engine valve mechanism from the aspects of the state-of-the-art and the necessities of its optimization design, and set forth the development of engine valve mechanism optimization design. Key words:Air distribution mechanism Cam type line Gas distribution phase Valve spring 1.前言 配气机构是汽油机最重要的组成部分它的功能是实现换气过程,即根据气缸的工作次序,定时的开启和关闭进、排气门,以保证换气充分。一台汽油机的工作是否稳定可靠[1],噪声与振动是否控制在较低的水平,都与其配气机构设计合理的是密不可分的。配气机构要使各气缸都保持换气良好的状态,使充气系数尽可能的提高,按照工作的需要,科学的开启与关闭进气门和排气门。 随着人们的需求,发动机的设计趋于高速化、高功率化。人们对其性能的要求也越来越高,配气机构作为发动机的配给系统,很大程度的决定了发动机的优劣[2]。所以想要提高发动机的性能,配气机构的优化设计也是必不可少的。随着前人的不断积累,配气机构的供给能力及结构形式都发生了很多改观,下面我将介绍配气机构的发展现状及主要优化形式。 2.凸轮型线的优化 内燃机配气凸轮机构是由配气凸轮驱动的,所以配气机构的这些性能指标在很大程度上取决于配气凸轮的结构。尤其是当发动机转速提高以后,凸轮型线设计的好坏对发动机的充气性能和动力性能的影响更大[3]。最近,海马轿车有限公司的王艳芳、王少辉[4]等汽车工程师做了相应的实验,他们选择了三种不同型线的进气凸轮轴和同

配气机构凸轮型线优化设计

一、绪论 1.1引言 配气机构是内燃机的重要组成部分。它的功能是实现换气过程,即根据气缸的工作次序,定时地开启和关闭进、排气门,以保证气缸吸入新鲜空气和排除燃烧废气。一台内燃机的经济性能是否优越,工作是否可靠,噪音与振动能否控制在较低的限度,常常与其配气机构设计是否合理有密切关系。 设计合理的配气机构应具有良好的换气性能,进气充分,排气彻底,即具有较大的时面值,泵气损失小,配气正时恰当。与此同时,配气机构还应具有良好的动力性能,工作时运动平稳,振动和噪音较小,不发生强烈的冲击磨损等现象,这就要求配气机构的从动件具有良好的运动加速度变化规律,以及合适的正、负加速度值.内燃机配气凸轮机构是由凸轮轴驱动的,配气机构的这些性能指标很大程度上取决于配气凸轮的结构。本文从改进配气凸轮型线设计角度来进行配气机构优化设计研究。 1.2配气凸轮型线设计 凸轮机构从动件滚子直接与凸轮轮廓而接触并产生相对运动,利用滚子的滚动以减小因相对运动产生的摩擦与磨损,以提高机构的寿命和可靠性。在设计凸轮型线时首先满足从动件的运动规律。 从动件运动规律的应满足下列要求: ①应保证能获得尽量大的时间断面值,气门开启和关闭要快以求在尽可能小的凸轮转角内气门接近全开位置。 ②应保证配气机构各零件所受的冲击和振动尽可能小,以求大得配气机构工作得平稳性和可靠性。 为满足以上从动件的设计要求,一条良好的凸轮型线应能保证: ①适宜的配气相位。使配气相位符合发动机的特性要求,如功率、油耗、怠速及最大功率和扭矩时的转速等,保证配气机构获得尽可能大的时面值或丰满系数,以提高内燃机的充气效率和降低残余废气系数。 ②使发动机具有较好的充气性能。由于发动机的形式不同,需要的气门运动规律也就有所不同。例

发动机配气机构系统的动力学建模及仿真分析

发动机配气机构系统的动力学建模及仿真分析 罗卫平,陈曼华,姜小菁,王 (金陵科技学院机电工程学院,江苏南京211169) 摘要:针对发动机配气机构系统,在ADAM S/Engine软件中建立了其虚拟模型,在此基础上,对该机构进行了仿真分析,得到了气门的升程、速度、加速度和摇臂与挺柱的接触力等特性曲线,为配气机构动态性能的评价和优化提出了理论依据,从而为虚拟样机技术在新产品开发中的应用提供了有效方法。 关键词:配气机构;ADAM S/Engine;虚拟样机;多体动力学 中图分类号:U463.33;TP391.9文献标识码:A文章编号:1672-1616(2012)01-0051-04 配气机构的功用是根据发动机每一汽缸内进 行的工作循环顺序,定时地开启和关闭各汽缸的 进、排气门,以保证新鲜可燃混合气或空气得以及 时进入汽缸,并把燃烧后生成的废气及时排出汽 缸。配气机构的传统开发方法往往是多方案的比 较和试凑过程,这种基于物理样机的频繁的试验, 会延长研发周期和增加开发成本。虚拟样机技术 就是在这种情况下产生的一种数字化的研发模式, 即工程师在计算机上建立样机模型,对模型进行各 种动态性能的分析,然后改进样机设计方案,最后 投入生产。本文就是在这样的背景下,以多体动力 学为理论基础,采用美国MDI公司开发的 ADAM S软件。对发动机配气机构进行建模与仿 真,预测实际产品的特性,提供一个全面地研究产 品工作性能的方法。 1多体系统动力学研究的理论基础 随着多体动力学的发展,目前应用于多刚体系 统动力学的方法主要有以下几种:牛顿-欧拉法、 拉格朗日方法论、图论4法、凯恩法、变分法、旋量 法等。ADAMS用刚体i的质心迪卡儿坐标和反 映刚体方位的欧拉角作为广义坐标,即:q i=[x, y,z,W,H,<]T i,q=[q T1,,,q T n]T。采用拉格朗日 乘子法建立系统运动方程[1]: d d t 5T 5q# T - 5T 5q T +f T q Q+g T q#L=Q(1) 式中:T为系统动能;q为系统广义坐标列阵;Q 为广义力列阵;Q为对应于完整约束的拉氏乘子列阵,完整约束方程时,f(q,t)=0;L为对应于非完整约束的拉氏乘子列阵,非完整约束方程时,g(q, q#,t)=0。 2配气机构的动力学建模 配气机构是由凸轮轴、摇臂、气门、气门弹簧、挺柱、气门座等多个构件组成的机械系统,它是由凸轮的旋转带动驱动气门按预定的运动规律开启和关闭来实现配气的过程。ADAM S/Engine提供了多种配气机构部件模型的模板,因此在建立配气机构的模型时只需在ADAMS/Engine软件中选取 正确的模板,然后根据实际部件的特征,修改部件几何参数。如果模型库中不包含要建立的几何部件类型,则可以根据需要建立新的模板,然后导入标准界面进行分析[2]。本文利用ADAM S/Eng ine 模板建立了某柴油发动机顶置凸轮轴式配气机构的多刚体虚拟样机模型,如图1所示。 1)凸轮轴;2)摇臂;3)挺柱;4)气门弹簧; 5)气门;6)气门座 图1配气机构的虚拟样机模型 收稿日期:2011-08-10 作者简介:罗卫平(1973-),女,江苏南京人,金陵科技学院讲师,硕士,主要研究方向为虚拟技术和动力学仿真。

第三章 汽车发动机的配气系统及工作原理

第三章汽车发动机的配气机构及工作原理 目前,四冲程汽车发动机都采用气门式配气机构。其功用是按照发动机的工作顺序和工作循环的要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气从气缸排出。进入气缸内的新气数量或称进气量对发动机性能的影响很大。进气量越多,发动机的有效功率和转矩越大。因此,配气机构首先要保证进气充分,进气量尽可能的多;同时,废气要排除干净,因为气缸内残留的废气越多,进气量将会越少。第一节配气机构的功用及组成气门式配气机构由气门组和气门传动组两部分组成,每组的零件组成则与气门的位置、凸轮轴的位置和气门驱动形式等有关。现代汽车发动机均采用顶置气门,即进、排气门置于气缸盖内,倒挂在气缸顶上。凸轮轴的位置有下置式、中置式和上置式3种。 一、凸轮轴下置式配气机构凸轮轴置于曲轴箱内的配气机构为凸轮轴下置式配气机构。其中气门组零件包括气门、气门座圈、气门导管、气门弹簧、气门弹簧座和气门锁夹等;气门传动组零件则包括凸轮轴、挺柱、推杆、摇臂、摇臂轴、摇臂轴座和气门间隙调整螺钉等。下置凸轮轴由曲轴定时齿轮驱动。发动机工作时,曲轴通过定时齿轮驱动凸轮轴旋转。当凸轮的上升段顶起挺柱时,经推杆和气门间隙调整螺钉推动摇臂绕摇臂轴摆动,压缩气门弹簧使气门开启。当凸轮的下降段与挺柱接触时,气门在气门弹簧力的作用下逐渐关闭。四冲程发动机每完成一个工作循环,每个气缸进、排气一次。这时曲轴转两周,而凸轮轴只旋转一周,所以曲轴与凸轮轴的转速比或传动比为2∶1。 二、凸轮轴中置式配气机构凸轮轴置于机体上部的配气机构被称为凸轮轴中置式配气机构。与凸轮轴下置式配气机构的组成相比,减少了推杆,从而减轻了配气机构的往复运动质量,增大了机构的刚度,更适

配气机构的多体系统动力学分析英文

Article ID:100420579(2000)0420375205 Multibody System Dynamics Analysis for V alve T rains Q IN Wen2jie, ZUO Zheng2xing (School of Vehicle and Trans portation Engineering,Beijing Institute of Technology,Beijing100081) Abstract:The theory of multibody system dynamics is used to simulate valve trains’kinematics and dynamics characteristics,and the methods of establishing and analyzing the multibody sys2 tem dynamics model for valve trains are discussed.Since most of the flexible bodies of a valve train are slender parts,the finite segment method is used to build their models.Other parts such as cams,valve heads etc.,are built as rigid bodies.After applying the constraints,forces and motions,the establishing of the whole system is accomplished,and the Lagrange’s multiplier method can be used to obtain its dynamics constitutive equations.As an example,a valve trainπs multibody system model of4100QB engine made by the Yunnan Internal Combustion Engine Limited2Liability Company is established,and the analysis results obtained show that its work2 ing performance is generally good except that the air2pass ability and the lubrication effect of the cam and the tappet have to be improved. K ey w ords:valve train;multibody system;dynamics C LC number:T K4 Document code:A Valve trains are broadly used to control the induction and exhaust of four2stroke engines. They are usually designed as rigid systems,in which valves’movements are completely controlled by the cam’s profiles.In fact,a valve train is an elastic system and the valve’s motion will devi2 ate from the theoretical result derived from the kinematics analysis due to the effect of the inertia and the elastic vibration.Thus the separation in the mechanism will occur and this will make its working conditions worse[1].With the improvement of engine’s speed,these dynamics problems become more and more significant.Therefore,the valve train’s dynamics characteristics must be checked. Usually a valve train is considered as a single2mass or multi2mass vibration system in the dy2 namic analysis[2].But this method cannot reflect the parts’movement and deformation directly, and the model’s parameters must be derived from experiments or other analysis.This will in2 crease the difficulties of model establishment and influence the calculation’s explicitness.Multi2 body system dynamics is a new science which studies the mechanics properties of the system com2 posed of flexible bodies and rigid bodies during the large span spatial movements.According to such a structure2mechanism system as a valve train,using it can not only simulate the motions and R eceived d ate:2000206212 Biography:QIN Wen2jie(1968-),female,lecturer,master.

内燃机配气机构噪声

内燃机配气机构机械噪声的产生机理及其控制措施 蒋明刚,200710603128,车辆工程072班 摘要:本文对发动机的机配气机构机械噪声的产生机理进行了简要说明,并针对这些噪声的产生机理提出了一些减小噪声的合理改进措施。 序论:配气机构作为发动机两大机构之一,是发动机的重要组成部分。其功能是实现换气过程,定时开启和关闭气门,以保证吸入新鲜空气和排出废气。配气机构由于零件多,结构比较复杂,而且高速运转,所以在发动机运行过程中,它产生的机械噪声在发动机总体机械噪声中占有很大比重,所以研究配气机构机械噪声的产生机理及控制措施,对进一步减小发动机噪声,以及提高发动机整体的经济型,排放性能有很大作用。 1 .配气机构噪声产生的机理 四冲程内燃机基本都采用气门— 凸轮式配气机构。这种机构包括凸轮 轴、挺柱、挺杆、摇臂、气门等。零件 多、刚度差是配气机构的显著特点,因 而易于激发起振动和噪声。其基本结构 如右图所示: (1)正时齿轮的啮合噪声; 齿轮噪声是由于在齿轮啮合过程 中,齿轮受到连续的冲击、振动而产生 的。在齿轮的加工与安装中都必然有误 差,齿廓表面也不可能是绝对准确的渐 开线曲面,啮合中由于力的作用会引起 变形等,这些都是引起噪声的原因。齿 轮传动机构中的齿轮噪声,实际上还会 由一些其他原因引起,如传动节负荷的 变动,驱动轴的跳动,电机转动不稳等, 都会引起齿于齿之间的撞击,也就会引 发噪声,所以齿轮传动中的齿轮噪声, 是一种因素很复杂的噪声。 (2)摇臂与凸轮表面之间摩擦振动噪 声; 由于凸轮和挺柱之间在很大的正 压力之下进行相对滑动,因此存在很大 的摩擦力。这种摩擦力不可避免的要激发起摩擦振动,产生噪声。 (3)气门杆与摇臂的敲击噪声;