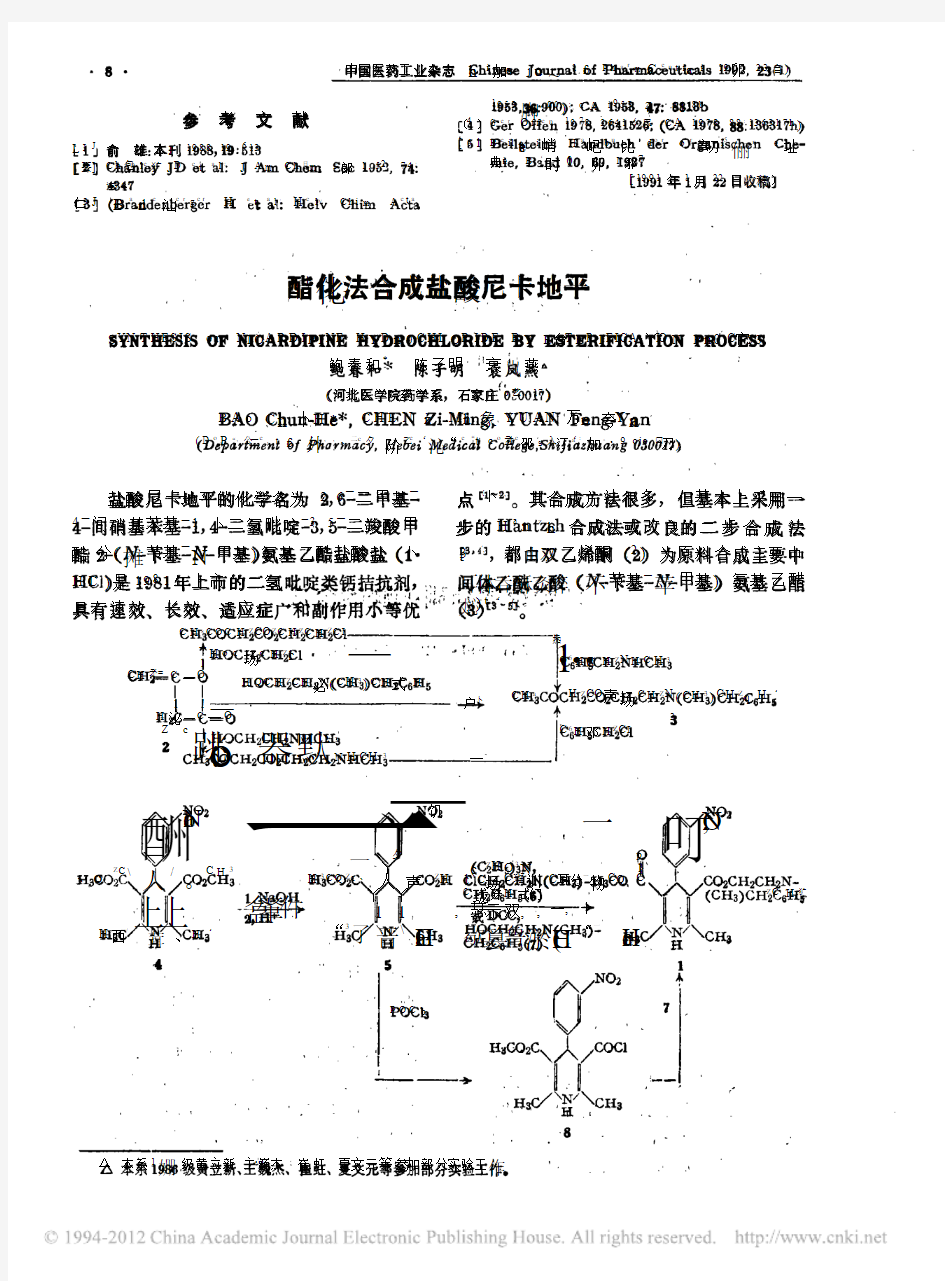

酯化法合成盐酸尼卡地平_鲍春和

直接酯化法制备棕榈酸异丙酯工艺路线探讨

信阳师范学院学报(自然科学版)Journal of X inyang T eachers Co llege 第11卷 第3期 1998年7月(N atural Science Editi on)V o l.11N o.3.Jul.1998α 直接酯化法制备棕榈酸异丙酯工艺路线探讨井强山 王振海 王慎典 (信阳师范学院.河南.信阳464000)(郸城县教师进修学校.河南.周口477150) 摘 要 在直接酯化法制备棕榈酸异丙酯中利用苯—异丙醇—水三相混合物组成恒沸剂带 出水,同时以对甲苯磺酸替代浓硫酸作为催化剂使产率达到85%,且降低了对搅拌和设备防腐的 要求。 关键词 棕榈酸异丙酯;直接酯化法;恒沸剂;合成工艺;对甲苯磺酸 分类号 TQ225.24 最早的棕榈酸异丙酯是从天然油脂中提取出来的[1],到本世纪七、八十年代,合成棕榈酸异丙酯主要有以下几种方法:1.酰氯法:即脂肪酸和氯化亚砜作用后将产物在吡啶溶液中与异丙醇反应。存在的问题是需要尾气处理、整个系统的防腐要求高。21酰交换醇解法:缺陷为两步反应,产率较低。31直接酯化法[2]:这是目前棕榈酸异丙酯的主要工业生产方法,主要存在问题是这是一可逆反应、硫酸催化而引起碳化现象导致产率低。本文主要对直接酯化法制棕榈酸异丙酯的影响因素进行探索实验,寻找合理经济的合成工艺路线。 1直接酯化法的合成路线及工艺原理111反应原理 直接酯化反应式为 RCOOH+(CH3)2CHOH?RCOOCH(CH3)2+H2O 从反应式上看,这是一酸催化可逆反应,优点是原料成本低、反应产物易分离、无需特殊的后处理。而目前直接酯化法生产的缺陷在于反应的可逆性使产率较低,以棕榈酸异丙酯计小于70%,浓硫酸催化对工业生产系统防腐要求较高。生产上亟待解决的问题是提高产率、降低对生产设备较高的防腐要求。 112 合成路线及工艺方法 用苯或甲苯与异丙醇及水组成恒沸剂带出反应生成的水使反应向有利于目的产物的方向移动,提高产物的收率。用对甲苯磺酸作催化剂,使产物的收率提高,简化后处理和降低对设备防腐能力的要求。 2 实验部分 211 实验药品及反应装置 211.1 实验药品 异丙醇、苯、甲苯、浓硫酸、对甲基苯磺酸(均为化学纯)、棕榈酸。211.2 实验装置 三颈瓶作反应器,中间孔装搅拌装置,一侧孔装温度计,另一侧孔连结分水器,分水器上连结循环水冷凝管,分水器的支管及三颈烧瓶的上部用玻璃布包好进行保温,用酒精灯进行空气浴加热。 212 配制三相恒沸剂 212.1 苯—异丙醇—水三相混合液 用量筒分别量取苯38m l,异丙醇11m l,水1m l倒入100m l广口瓶中摇匀。 212.2 甲苯—异丙醇—水三相混合液 用量筒分别量取甲苯21.3m l,异丙醇16.8m l,水3m l倒入100m l 广口瓶中摇匀备用。 213 合成棕榈酸异丙酯 213.1 对甲苯磺酸作催化剂,苯—异丙醇—水作恒沸剂 将10.3g(0.04mo l)棕榈酸,2g对甲苯磺酸置入三颈烧瓶中,用量筒量取异丙醇7.6m l,苯30m l一并倒入三颈烧瓶,装好反应装置,在分水器中加入苯—异丙醇—水三相混合液加至溢流口,装好冷凝装置,搅拌并加热回流,回流温度75~76℃,直至分水器中不再有水珠生成。停止加热和搅拌,放出分水器下层水相,再放出三相混合液(可循环使用),三颈烧瓶中产品冷却至室温待后处理。改变反应物配比、催化剂、恒沸剂的用量重复以上实验。 213.2 对甲苯磺酸作催化剂,甲苯—异丙醇—水作恒沸剂 反应步骤同213.1,回流温度84~86℃。213.3 浓硫酸作催化剂、苯—异丙醇—水作恒沸剂在100m l三颈烧瓶中加入苯40m l、异丙醇7. 6m l、分水器中加入苯—异丙醇—水恒沸剂至溢流口, α

聚酯装置生产操作工(直接酯化法)(高级工题库)

1、我国国内现在聚酯生产采用的技术方法多为酯交换法。答:× 正确答案:我国国内现在聚酯生产采用的技术方法多为直接酯化法。 2、生产聚酯的主要技术方法中,生产时有甲醇产生的是()。 A、直接酯化法 B、酯交换法 C、EO法 D、以上都有答:B 3、生产聚酯的主要技术方法包括()。 A、直接酯化法 B、酯交换法 C、EO法 D、流化床法答:A,B,C 4、开车前PTA浆料调制时,应该先进乙二醇,当(),才可以启动PTA下料系统。 A、乙二醇将罐底充满时 B、乙二醇达到一半液位时 C、乙二醇没过搅拌叶时 D、浆料罐有液位显示时答:C 5、开车前PTA浆料调制应提前确认()。 A、料仓内已有足够的PTA B、乙二醇能保证随时供应 C、催化剂能保证随时供应 D、酯化釜可随时接料答:A,B,C 6、氦检漏是通过真空泵将泄漏点外部注射的氦气吸入到氦检仪内,使氦检仪检测到氦气的增多,从而判断泄漏。答:√ 7、氦检漏进行检漏时,氦气是注射在()。 A、被检测系统内 B、被检测点外部 C、氦检仪内 D、氦检仪冷凝罐内答:B 8、装置开车前需要对自动阀进行检查的是()。 A、自动阀动作是否与要求一致 B、自动阀是否处于全开状态 C、自动阀是否处于全关闭状态 D、自动阀是否能够动作答:A 9、开车前阀门确认的要点包括()。 A、各反应釜之间阀门关闭 B、物料管线上各取样阀在升温时打开防止憋压,在开车排料时关闭 C、各自动阀动作正常 D、各反应釜氮气管线阀门打开答:A,B,C 10、氦检仪应与被检测系统的最低点相连接。答:× 正确答案:检仪应与被检测系统的最高点相连接。 11、氦检仪的启动顺序是()。 A、先启动氦检仪再启动真空泵 B、同时启动氦检仪和真空泵 C、先启动真空泵再启动氦检仪 D、没有启动先后顺序的要求答:C 12、真空系统进行氦检漏时应注意保证氦检漏仪入口冷凝罐内随时都有液氮冷凝。答:√ 13、真空系统氦检漏时应注意()。 A、保证系统在常温状态 B、保证系统在高温状态 C、保证系统内尽量干燥 D、保证系统内没有物料答:C 14、氦检仪启动时首先应注意()。 A、氦检仪是否运转正常 B、真空泵的性能 C、真空泵电机正反转 D、氦检仪的氦气显示量答:C 15、热模拟时,当酯化釜压力上升应完全打开压力控制阀防止压力上升。答:× 正确答案:热模拟时,当酯化釜压力上升应将压力控制阀打开一个小的开度,保证酯化I釜压力进一步缓慢上升至规定值。 16、热模拟操作的最终标准是()。 A、系统温度达到规定值 B、系统压力达到规定值 C、系统液位达到规定值 D、系统达到平衡状态答:D 17、热模拟时,当工艺塔塔中段温度高于()时,开始塔顶水喷淋。 A、80℃ B、100℃ C、150℃ D、178℃答:B 18、热模拟时应有规律的稳步提高酯化釜和工艺塔温度。答:√ 19、热模拟前应确认的是()。 A、酯化系统温度已到设定值 B、酯化系统压力已到设定值 C、酯化系统已具备开车条件 D、PTA浆料已调制答:C 20、酯化系统开车前应确认()。 A、温度已达到设定值 B、压力已达到设定值 C、液位已达到设定值 D、热模拟已达到平衡答:D 21、酯化系统开车前,PTA浆料系统应处于()。 A、浆料系统正要开始调制 B、浆料系统正在调制过程中 C、浆料已调制完毕,打循环 D、已调制完毕,浆料泵停止答:C 22、酯化系统开车前应具备的条件有()。 A、热模拟已达到平衡状态 B、PTA浆料已调制完毕,正在打循环 C、酯化釜液位已手动控制 D、酯化釜搅拌已经启动答:A,B,C 23、预聚系统开车前应确认()。 A、产量已达到设定值 B、真空度已达到设定值 C、液位已达到设定值 D、以上都对答:B 24、预聚系统进料时,酯化釜应处于()。 A、物料已经没过盘管 B、液位低报已经消除 C、液位已接近规定值 D、液位已到达规定值答:C 25、预聚系统开车前应具备的条件有()。 A、预聚系统热媒已循环并升温 B、预聚真空系统开始填充EG C、预聚系统真空已抽至规定值 D、酯化系统已运转答:A,C,D 26、终聚系统进料时,预聚釜应处于()。 A、搅拌器正准备启动 B、液位低报已经消除 C、液位已接近规定值 D、液位已到达规定值答:C 27、终聚系统进料前,预聚输送泵应该()。 A、直接启动向终聚釜进料 B、先盘泵再启动 C、先排料再向终聚釜进料 D、先盘泵再启动泵排料再向终聚釜进料答:D 28、终聚系统开车前应具备的条件有()。 A、终聚系统热媒已循环并升温 B、真空喷射泵已运转 C、终聚系统真空已抽至规定值 D、预聚系统已运转答:A,B,C,D 29、真空泵的性能可根据空负荷下真空泵所能抽下的最低

1聚酯合成工艺

1聚酯合成工艺 聚对苯二甲酸乙二醇酯(PET)是由单体对苯二甲酸乙二酯(BHET)经逐步增长的缩聚反应而成的。BHET的合成有两种方法 对苯二甲酸二甲酯(DMT)和乙二醇(EG)的酯交换法(DMT法), 反应式为DMT+EG=BHET+2CH30H 对苯二甲酸(TPA)和乙二醇(EG)的直接酯化法(TPA法), 反应式为TPA+2EG = BHET+2H20 我们研究第二种 TPA和EG 直接酯化反应,形成含有BHET和少量短链低聚物的预聚体,而副产物水可以经分馏系统排出 酯化温度250 ----265 反应压力1.2~1.8x10 5 停留时间180~360MIN 聚合度4~6 在酯化阶段主要的设备一般是两个酯化反应器。 在PET合成中,要获得足够高的反应速度就必须用到催化剂,但是一些催化剂也会加速副反应的进行。酯化反应,还有酯基转移反应可以分别用质子或羧基官能团催化。在酯化反应中,羧基的浓度是足够高的,而不需要再额外添加催化剂。然而,在一些工业化生产中,其金属催化剂和稳定剂却都是在这一反应阶段加入的。在缩聚过程中,羧基的浓度因太低而不足以有效地催化反应,因此要加入合适的催化剂是不可避免的,锑系化合物是目前最常用的缩聚催化剂。酯化和缩聚过程都是可逆平衡反应,通常是在催化剂存在下进行。因此优选催化剂、有效控制最佳工艺条件、促进平衡向产品方向移动,是工艺过程的关键问题。从体系状态看,固体TPA在反应条件下只能部分溶于EG,因此反应过程前期为固一液非均相体系。在酯化过程中,TPA首先通过扩散作用溶解于EG,然后溶解于液相中的TPA与EG进行均相酯化反应。TPA在EG—BHET中溶解速度随着低聚物的增加而增大,当全部溶解即出现清晰点,这时开始均相反应,一般酯化率在85%左右达到清晰点【6】。TPA和EG酯化过程中不断脱出水,且TPA溶于预聚体,体系逐渐由非均相向均相转化,由混浊趋向透明,达到清晰点。在过程由酯化向缩聚过渡中 EG和TPA完成酯化反应时其反应所需的摩尔比为2:1,即两个EG分子与一个TPA分子发生酯化反应生成1个分子的BHET。但是,从最终产品的结构来看,EG和TPA完成整个反应时所需的摩尔比接近1:1。即n个EG分子与n个EG分子缩聚得到1个PET大分子。所以,从原料配比来看,TPA与EG的摩尔比理论上应该是1:1投料,但配制后的浆料则需要按2:1的配比首先进入酯化反应。 酯化工艺对反应器的要求 酯化过程主要目标是达到缩聚工艺要求的酯化率 不同的缩聚工艺对酯化率要求稍有差异(96%~98%)。酯化反应是一个可逆平衡反应,在一定工况条件下存在一个反应所能达到的最高酯化率,即它的平衡酯化率。降低反应压力、增大原料量比,可以提高平衡酯化率,而温度变化对平衡酯化率影响很小。在压力高于常压条件下平衡酯化率只能达到95 %~96 % ,在反应压力降低到接近常压,平衡酯化率可以提高到97 以上。酯化过程需要从外界吸收大量热,包括物料的升温,水和乙二醇的蒸发以及酯化反应本身的吸热等。为此要求反应器提供相应热负荷。在酯化过程,有大量的水和乙二醇从物系中脱除。不同酯化工艺下的蒸发强度不同,对反应器中蒸发空间大小的要求也不同。高的原料量比、较低反应压力都会使反应器中蒸发强度大大增加。

聚酯装置流程与聚酯生产概述

聚酯装置流程与聚酯生产概述-----------------------作者:

-----------------------日期:

第一章 聚酯装置流程介绍 18万吨/年聚酯装置是中国纺织设计院设计的国产化生产线, 在工艺上以精对苯二甲酸(PTA)和乙二醇(EG)为原料,采用直接酯化连续缩聚的五釜工艺流程,装置设计负荷为日产500吨。该聚酯装置具有单系列生产能力大、生产弹性大、化工料品种少、原料消耗低、三废少等特点。在控制系统上,聚酯装置采用了先进的集中分散DCS 控制系统,具有操作控制方便、人机联系好、功能齐全、可靠性高等特点。 本聚酯装置的产品为半消光纤维级聚酯熔体及切片,可用于直接纺制涤纶长丝或短纤。 聚酯生产装置包括主生产装置和辅助生产装置两大部分。主生产装置包括以下生产工序: (一)PTA 卸料及输送(设PTA 库房两座,两座库房面积共9800m 2,贮存周期约25天) (二)浆料制备 (三)酯化(第一、二酯化及工艺塔) (四)预缩聚(第一、二预缩聚,预聚物过滤及输送) (五)终缩聚(终缩聚、熔体输送及过滤) (六)切片生产、输送及包装 (七)尾气淋洗 (八)催化剂制备 (九)消光剂制备 辅助生产装置包括以下部分: (一)热媒站(配备单台热负荷800万大卡的热媒炉三台,两用一备) (二)罐区(设容积5000m 3的乙二醇贮罐两个,贮存周期约52天;设容积1000m 3的燃料油贮罐两个,贮存周期约32天。) (三)过滤器清洗 (四)化验室 聚酯装置主工艺流程图如下: 终缩聚 预缩Ⅱ预缩Ⅰ酯化Ⅱ酯化Ⅰ浆料配制EG动力蒸汽

外购原料PTA通过叉车将PTA贮存于PTA仓库,人工将PTA投入链板输送前的小料仓后,用链板输送方式将PTA送到聚酯大楼的日料仓。另一主要原料乙二醇贮存在罐区,用泵通过管线送入车间。催化剂三醋酸锑(或乙二醇锑)用桶装、消光剂二氧化钛用袋装运入聚酯大楼四楼。 聚酯装置主要由催化剂配制、二氧化钛配制、浆料配制、酯化、缩聚、切片生产及包装等几个工序组成。酯化缩聚设置了五个反应器,其中两个是酯化反应器,两个是预缩聚反应器,一个后缩聚反应器。两个酯化反应器为立式搅拌釜,设内盘管加热,两台反应器共用一个分离乙二醇和水的工艺塔。第一预缩聚反应器为立式槽,不设搅拌装置,用液环真空泵产生真空。第二预缩聚反应器和后缩聚反应器为圆盘转子式,两个反应器共用一套三级乙二醇蒸汽喷射泵系统(它用液环泵作排气的),在每个缩聚反应器和它的真空装置间设刮板冷凝器。在第二预缩聚反应器和后缩聚反应器之后分别设有熔体过滤器。从终缩聚反应器出来的熔体每天300吨供应长丝八条生产线,每天200吨供应另外的长丝四条生产线,其余大约有每天20--40吨熔体通过水下切粒机生产半消光切片,本装置配有两台切粒机,切出的切片通过干燥装置后,用气相脉冲输送方式将切片送至切片料仓,打包后出厂。 辅助装置有:热媒(HTM)系统(主要由三台800万大卡的热媒炉组成)、过滤器清洗等辅助设施。本装置用液相热媒作反应器等设备、管线的加热和保温,共设置了十一个二次热媒回路,分别服务不同的使用点。 聚酯生产中的每一段工序其作用分别简要说明如下: 1、浆料配制 原料PTA自PTA储存料仓采用星型给料器出料,通过振动筛去除夹带的异状物,质量流量计连续计量后,送入浆料调配槽。原料PTA和MEG以及催化剂溶液按规定比例连续送入浆料配制槽中,由特殊设计的搅拌器使之充分混合并配制为恒定摩尔比(MEG/PTA)的浆料,经浆料输送泵连续送入酯化反应器中。 2、酯化反应 酯化反应系统共设置两台酯化反应器。在第一酯化反应器中酯化率可以达到91%;第二酯化反应器后控制酯化率在96.5%左右。通过调节反应器的温

酯化法

酯化法: 是利用酸和醇的酯化反应,向浓度范围在10%到30%之间的醋酸水溶液中加入醇,在无机酸的催化下发生酯化反应。从而达到生成酯并分离醋酸的目的,酯与水的沸点相差较大,所以可以采用普通精馏方法将生成的酯分离,然后水解可得到醋酸和醇。 案例1:张章福等就利用醋酸和乙醇的酯化反应,以含醋酸的废水生产醋酸乙酯。开发出了一套新工艺,小试成功后,在椒江市光明化工厂实现了该工艺的工业化。生产出来的醋酸乙酯达到了工业级的标准,并收到了良好的经济效益。 案例2:辽宁石油化工大学石油化工学院刘春生等采用酯化法,以十二烷基磺酸铁为催化剂使异辛醇与醋酸反应,对质量分数为6%的低含量醋酸水溶液的处理进行了研究。考察了反应时间、催化剂质量、醇酸摩尔比等因素对醋酸转化率的影响。结果表明,当质量分数为6%的醋酸溶液为100mL 时,醇酸摩尔比为3∶1,十二烷基磺酸铁质量为0.6g,99℃下反应6h 后醋酸转化率达68.6%。不仅有效地降低了溶液中的醋酸含量,产物乙酸异辛酯还是重要的化工产品,具有环保和经济双重价值。此法具有催化剂用量少、不水解、反应条件温和、速度快、转化率高、无污染等优点,操作简单安全,有着良好的实用前景。 络合萃取法: 案例:大庆石油化工总厂采用萃取—蒸馏和萃取—反萃取工艺选择了 N235 与磷酸三丁酯混合萃取剂回收大庆石油化工总厂废水中的醋酸,回收率达到 90%以上,并且大大的降低了废水的 COD 。以叔胺为络合剂的三元混合萃取剂实验了脉冲筛板塔萃取分离醋酸稀溶液过程,并对萃取剂的再生和回收做了详细的研究,结果表明该萃取剂具有良好的稳定性,可以多次循环使用。 合成醋酸盐法 合成醋酸盐法是通过对浓醋酸废水或稀醋酸废水经过浓缩后,加入一些化合物,经过反应而生成醋酸盐。直接用含醋酸质量分数为 30%~40%废醋酸液与质量分数在 98%以上的纯碱为原料合成能广泛运用于化工行业和医药行业中的三水醋酸钠。该法进行了工业化试验取得了满意效果,得到的醋酸纳产品符合国家标准。 方法1:合成醋酸钙镁盐 醋酸钙镁盐(CMA)是醋酸钙和醋酸镁的混合物,是一种环保型化学品,可作为替代氯化钠作为高速公路除冰剂,但其价格较氯化钠高,只能用于环境控制要求严格的地区,若使用价格低廉的废醋酸作为原料生产 CMA,将会极大地降低 CMA 生产成本,又能从根本上治理醋酸废液。用三辛胺萃取醋酸废水中的醋酸,加入白云石灰乳反萃,制得环保型除冰剂醋酸钙镁盐(CMA),采用该法处理稀醋酸,工艺简单、醋酸利用率高。 萃取法: 强萃取能力的萃取剂主要是叔胺类化合物的三辛胺(TOA)和磷酰类化合物的氧化三辛膦(TOPO)。大庆石化公司研究院张春燕等[10]用50%N235+30%正辛醇+20%磺化煤油混合溶剂为萃取剂,用35%氢氧化钠反萃取,对6.8%的醋酸废水进行萃取试验研究。试验结果表明,混合溶剂对废水中的醋酸的萃取率可以达到95%,反萃取率为98.4%。经过萃取-反萃处理后,醋酸废水总排量的COD 指标可下降15%~20%,减少了对环境的污染。

直接酯化法聚酯生产工艺原理

直接酯化法聚酯生产工艺原理 §1-1 反应机理 用PTA 和EG 为原料合成PET 的主要化学反应包括酯化反应和缩聚反应。 一、酯化反应: 想象一下这样的化学实验:将一定MR 比的EG/PTA 浆料加入到带有搅拌器、分馏塔的反应器中,开始搅拌、逐步升温,则PTA 和EG 开始发生化学反应。在所发生的化学反应中,固态粉末状的PTA 和液态EG 之间所发生的酯化反应反应速率很慢,一般忽略部不计。在酯化反应的初始阶段,固态PTA 和EG 之间进行的酯化反应分为如下两步:固态粉末状的PTA 溶解于EG/酯化物的混合物中,已溶解的PTA 在高温下与EG 发生酯化反应,生成酯化物;其中主要的酯化物是对苯二甲酸双羟乙酯(简称BHET )。反应的方程式如下: PTA (固体) PTA (液体) (包括2~5聚体) 由于PTA 在EG 中的溶解度很小,在酯化反应的开始阶段,反应体系是一个固液非均相体系。因为PTA 的溶解速度远大于已溶解的PTA 和EG 之间的反应速度,溶液中的PTA 总是处于饱和状态,所以在酯化反应的初始阶段,化学反应是控制步骤,此时的反应速率与PTA 和EG 的浓度无关,只是依赖于反应温度,该化学反应是零级反应。 由于PTA 在反应混合物中的溶解度远比在纯EG 中的溶解度大,随着反应的进行,PTA 的溶解度逐渐增大。当达到一定的反应程度时,PTA 完全溶解,反应进入均相酯化反应阶段,这时的酯化率就称为“清晰点”(Es 约为89%)。至此,酯化反应速率将随着PTA 和EG 浓度的改变而变化;这阶段的酯化反应可近视看作二级反应。 酯化反应是一个微放热的可逆反应,其化学平衡常数比较小,必须将反应产生的水不断除去,才能使酯化反应不断地向正反应方向进行下去。因此,在酯化反应阶段,都设有用于分离和去除水的工艺塔。酯化反应时由于PTA 上的羧基电+2CH 2OH 2OH COOH COOH +2 H 2O HOCH 2CH 2O C O CH 2CH 2OH O C O

醇酸树脂的酯化工艺

脂肪酸法或醇解法生产醇酸树脂的酯化工艺上都是采用溶剂法脱水。因为醇酸树脂最基本的化学反应是酯化反应,反应产生的水必须及时除去,酯化反应才得以深度进行。熔融法靠不断通入惰性气体以帮助搅拌,排出酯化反应产生的水汽和防止反应氧化。而溶剂法是利用有机溶剂作为共沸液体带出水帮助酯化, 在酯化阶段加入反应物量的3%~5%的溶剂(主要是二甲苯)。脂肪酸法制醇酸树脂时,在投入多元酸、多元醇、脂肪酸同时加入溶剂,升温进行酯化,共沸脱水。醇解法生产醇酸树脂是在完成醇解反应加完苯胺后,加回流二甲苯。溶剂法反应温度比较容易控制,通过增减溶剂来进行调节。表1 用量与沸点的关系 溶剂用量/% 沸点/℃ 二甲苯 3 251~260 二甲苯 4 246~251 二甲苯7 204~210 溶剂法生产醇酸树脂,在反应釜上装有蒸汽加热的分馏柱,柱内装有填料。这个设备有利于含有低沸点成分的配方,如含有苯甲酸(沸点249℃)、乙二醇(沸点198℃),如果没装分馏柱则损失太大。两一个优点是有利于溶剂和水的分离,加快酯化反应的进行。分馏柱用蒸汽加热,可使酯化生成的水蒸出,而其他醇和酸、部分溶剂回流回收。 注意经冷凝器回到反应釜内的二甲苯温度不可过高,这是因为在较高的温度下水在二甲苯中的溶解度将增大。表2 水在二甲苯中的溶解度 表3 苯二甲酸酐在二甲苯中的溶解度 温度/℃10 25 40 55 70 如果带回反应釜的水增多,不利于酯化反应的进行。特备是在酯化反应的后期出水很少,二甲苯带回到水将延长反应时间。反之,低温会使苯酐在二甲苯中的溶解度下降,有造成冷凝器被堵得危险(表3)。返回反应釜的二甲苯应控制在25~40℃,反应生成的水,应收集计量,以便了解酯化反应进行的程度。 本文来自:https://www.360docs.net/doc/5113211635.html,中国新型涂料网

§1直接酯化法聚酯生产工艺原理

§1-1 反应机理 用PTA和EG为原料合成PET的主要化学反应包括酯化反应和缩聚反应。一、酯化反应: 想象一下这样的化学实验:将一定MR比的EG/PTA浆料加入到带有搅拌器、分馏塔的反应器中,开始搅拌、逐步升温,则PTA和EG开始发生化学反应。在所发生的化学反应中,固态粉末状的PTA和液态EG之间所发生的酯化反应反应速率很慢,一般忽略部不计。在酯化反应的初始阶段,固态PTA和EG之间进行的酯化反应分为如下两步:固态粉末状的PTA溶解于EG/酯化物的混合物中,已溶解的PTA在高温下与EG发生酯化反应,生成酯化物;其中主要的酯化物是对苯二甲酸双羟乙酯(简称BHET)。反应的方程式如下: PTA(固体) PTA(液体) (包括2~5聚体) 由于PTA在EG中的溶解度很小,在酯化反应的开始阶段,反应体系是一个固液非均相体系。因为PTA的溶解速度远大于已溶解的PTA和EG之间的反应速度,溶液中的PTA总是处于饱和状态,所以在酯化反应的初始阶段,化学反应是控制步骤,此时的反应速率与PTA和EG的浓度无关,只是依赖于反应温度,该化学反应是零级反应。 由于PTA在反应混合物中的溶解度远比在纯EG中的溶解度大,随着反应的进行,PTA的溶解度逐渐增大。当达到一定的反应程度时,PTA完全溶解,反应进入均相酯化反应阶段,这时的酯化率就称为“清晰点”(Es约为89%)。至此,酯化反应速率将随着PTA和EG浓度的改变而变化;这阶段的酯化反应可近视看作二级反应。 酯化反应是一个微放热的可逆反应,其化学平衡常数比较小,必须将反应产生的水不断除去,才能使酯化反应不断地向正反应方向进行下去。因此,在酯化反应阶段,都设有用于分离和去除水的工艺塔。酯化反应时由于PTA上的羧基电离出H+,对酯化反应具有催化作用。

酯化岗位工艺操作规程

酯化岗位工艺操作规程 1检查: 认真检查清理酯化釜设施、确认所要加料的酯化釜的所有管道、阀门是否完好,开闭是正确,2进 DD油: 确认阀门的开启情况后,启动原料泵,通过酯化釜流量计来控制泵的起停,将原料罐中的DD油定量(4500KG ,5M3)地打进有关酯化釜中,关闭进料阀门,要求DD油水分在0,6%以下,如果水分大于0.6%,原料在酯化釜中,达不到要求,要就真空脱水。DD油每釜必须检水分 3 进甲醇 确认阀门的开启情况后。启动甲醇泵,由甲醇流量计控制泵得启停,将甲醇定量(1350KG,1.7M3)地打入有关酯化釜中,关闭进料阀门。 2.3进硫酸 浓硫酸储罐中的浓硫酸经过硫酸泵打入酯化车间屋面平台上的浓硫酸高位槽中以备用。 计录浓硫酸高位槽中的初始刻度,(硫酸高位槽直接以上14.6cm),开启搅拌,然后缓慢的开启浓硫酸加料阀门。切记,浓硫酸必须缓慢的加入。 3一次酯化:确认阀门开启状况,缓慢的开启蒸汽阀门,并开启蒸汽疏水旁通阀门放水后,安照正常程序对物料加温,使物料温度上升到68/72’C,维持恒温对物料进行回流酯化,回流适中开始计时,时间为什么2.5hr。 4测酸价:回流酯化反应2.5hr后,从取样口取样,送酯化液到化验室测定酸价,同时在此段时间中,酯化照常进行。如果酸价小趋于额定值,则进入下一步;如果酸价大于额定值,则继续酯化0.5hrr后,继续取样测定酸价(此过程可往复操作,直到酸价小于3为止)。 5静置、分水:酯化合格后,物料静置0.5hr,打开出料口分水,硫酸和甲醇的混合液,反复静置把水,硫酸和甲醇的混合物分干净,检测酯化液水分在0.6以下合格。把分出的水排入低醇水罐内。 6 酯交换: 6.1在甲酯碱高位槽中人工加入固体片碱(90Kg或甲醇钠75KG, 5.5吨120公斤)。确认阀开启情况后,用甲醇钠泵把物料打入高位槽,特别注意不要打过量,启动搅拌搅匀待用 6.2片碱完全溶于甲醇后。开动甲醇碱高位槽循环泵使溶解后的加醇碱溶液慢慢加入酯化釜。开始加加醇碱时不要太快。以防溢釜,待回流正常时,再大量投料量,甲醇碱投完后,关闭相应的阀门,开启蒸加热阀门,使物料温度上升到68—72 后维持恒温对物料进行回流酯化。正常时计时,时间为3.0HR. 7 二次酯化;待回流酯教换3.0HR以后。再开启浓硫酸阀门,向酯化釜中加入定量(135KG)的浓流酸进行补充酯化,时间2.5HR,温度68-72. 加酸时缓慢加入,不要太快。 8 测酸价;反应2.5HR后,从取样口取样。送化验室测定酸价。同时在此段时间内。酯化照常进行。如果酸价小于额定值,则进入下一步;如果酸大于额定值2.5,则酯化0.5HR后继续取样测定酸价(此过程可往复操作,只到酸价小于额定值为只) 9 静置。分水;酯化合格后,停止搅拌,物料静止0.5HR,打开出料口分出水,硫酸甲醇的混合液,把分出的混合液体排放到低位罐。似水非水似油非油物全分到低醇水罐。10 第一次水洗

聚酯工艺操作工试题

2017年CP1测试题甲班版 一.填空题(30分) 1.写出酯化一的液位计有浮筒液位计和压差液位计类型,位号分别是AB40A11LR01和AB40A11LR02(4分) 2.63E03设备是提供真空系统的动力蒸汽,其压力设定是1480mbar。(2分) 3.SSP的热媒低排可以排至XA40A50V01和XA30A32V10/11.(2分) 4.SSP的氮气露点-40℃,公司干燥单元采取时间控制模式,目前是11小时。(3分) 5.露点高的主要影响是循环氮气中的水含量高了,小分子不易脱出,切片高温含水导致降解,主要影响粘度,目前我们采取的防范操作是在再生是温度70度以上时每半小时中控排水一次,现场在分子筛冷却过程10-20分钟间手动排一次。(4分) 6.工艺塔的作用是分离EG和水,降低水中的EG含量,塔顶的EG含量要求小于0.5%(2分) 7.固相缩聚的产量是由25QM01旋转喂料器决定的,固相缩聚装置中的氮气补加量由系统压力控制.(2分) 8.1MPA=10bar;1mbar=0.1kpa(2分) 9.化学需氧量用COD表示.(1分) 10.5S管理的内容是整理整顿清洁清扫素养(2分)

11.生产基础切片CR8828F的催化剂是由浆料釜加入,磷剂由酯化二加入;生产CR8828的催化剂是由酯化二加入,磷剂浆料釜加入。(4分) 12.热媒高位槽位号是XA30-A32V01,它存在的作用是缓冲、脱水排气。(2分) 二.判断题(15分) 1.催化剂的用量过多会导致切片b值增加,而a值变小。(√) 2.在熔融缩聚中,为了排除小分子,通常采用提高真空度的方法和物料薄层操作。(√) 3.我公司使用的一次热媒为氢化三联苯,其凝固点为12摄氏度。(×) 4.IPA是类似PTA的一种苯基二羧酸,两者的主要不同在于端羧基在苯环的位置不同,如果用IPA来代替PTA分子,就会在PET链的结构中产生更多的棱角,最终产品的属性也会发生诸如更低的熔点、更低的玻璃化温度等变化,IPA的使用最终降低了产品的透明度。(×) 5.SSP的氮气净化系统既有化学过程又有物理过程。(√) 6.预热器出料设计了4根出料管是为了防止漏斗效应。(√) 7.在中控对一般控制模块打校验,其控制块的状态(控制模式)不会发生改变。(×) 8.离心泵的泵壳即是汇集叶轮抛出液体的部件,又是流体机械能的转换装置。(√)

酯的合成方法研究

酯的合成方法研究 刘 聪 东北大学理学院高分子化学与物理 羧酸酯是一类重要的化工原料 ,它的用途相当广泛 ,可用作香料、溶剂、增塑剂及有机合成的中间体;同时在涂料、医药等工业中也具有重要的使用价值[1]。作为液晶化合物最基本和最重要的中心桥键之一,酯基的合成具有十分重要的意义。在过去很长一段时间里,酯的合成主要是采用一些经典的方法,如酸催化、酰氯法、酯交化法等;随着对各种新的催化剂和有机反应机理的研究,出现了一些新颖的合成方法,如Mitsunobu 反应、Steglich 酯化法、CAN 催化法、Me 3SiCl 催化法、DBU 催化法等等[2]。对这些新的合成方法进行研究,有助于在实验室推广采用更简单、更有效、更温和的方法合成羧酸酯,并进一步实用于工业化生产。 一、经典酯化反应 1、酯化反应机理: 羧酸与醇在催化剂作用下生成酯。例如: CH 3COOH + HOC 2H 5 CH 3COOC 2H 5 + H 2O H 酯化反应是可逆反应。为了提高酯的产率,可采取使一种原料过量(应从易得、 价廉、易回收等方面考虑),或反应过程中除去一种产物(如水或酯)。工业上生产乙酸乙酯采用乙酸过量,不断蒸出生成的乙酸乙酯和水的恒沸混合物(水6.1%,乙酸乙酯93.9%,恒沸点70.4℃),使平衡右移。同时不断加入乙酸和乙醇,实现连续化生产[3]。 羧酸的酯化反应随着羧酸和醇的结构以及反应条件的不同,可以按照不同的机理进行。酯化时,羧酸和醇之间脱水可以有两种不同的方式: R C O O H HO R' R C OH H O O R' R ,R ’分别是烷基。(Ⅰ)是由羧酸中的羟基和醇中的氢结合成水分子,剩余部分结合成酯。由于羧酸分子去掉羟基后剩余的是酰基,故方式(Ⅰ)称为酰氧键断裂。(Ⅱ)是由羧酸中的氢和醇中的羟基结合成水,剩余部分结合成酯。由于醇 (Ⅰ) (Ⅱ)

热态模拟的操作与控制

热态模拟的操作与控制 热态模拟是聚酯装置的最后开车准备工作,也是酯化系统的最终泄漏检验,对机械、仪表设备进行全面的性能试验,创造物料进入系统的条件,也可以说是整个开车过程的第一步。热态模拟主要是建立酯1、酯2、工艺塔三者之间的综合平衡,具体操作步骤如下: 1. 将塔顶回流罐至工艺塔管线上调节阀的保护阀开启,旁通关闭。中控关闭该调节阀。 2. 将塔底EG循环泵输送至酯1、酯2、回用EG罐管线上调节阀的保护阀开启,旁通关闭。中控将三个调节阀关闭。 3. 将塔底过滤器的放空阀和排放阀关闭。 4. 向塔顶回流罐加入脱盐水至溢流位置。 5. 打开工艺塔的新鲜EG补充阀,向工艺塔加入EG至70%—80%。 6. 启动塔底EG循环泵进行自循环。 7. 将塔顶冷凝器的循环水阀门进出口打开。 8. 打开工艺塔热媒调节阀的保护阀,手动调节该调节阀,以每小时10—15℃的速度给工艺塔升温。 9. 当工艺塔灵敏板温度升至100℃时,手动调节灵敏板温度控制调节阀,控制灵敏板温度在130℃,然后投自动控制。 10. 注意塔顶回流罐的液位,若该液位过低则补充脱盐水。 11. 将塔底物料温度升至180℃后,将热媒调节阀投自动控制。 12. 给予酯1压力调节阀一定的开度,防止酯1进EG时瞬间釜内压力超压。

13. 调节酯1回流EG调节阀,酯1开始加入塔釜EG。 14. 调节工艺塔的新鲜EG补充阀,保持工艺塔液位稳定。 15. 当酯1加入EG累计至淹没搅拌器底部桨叶时,现场启动搅拌器,注意搅拌器运转情况,中控记录启动电流,如有异常及时停运,并检查原因。 16. 酯1升温至200℃时,将酯1的部分EG排入酯2,注意酯1的液位控制,防止出现液位过低导致搅拌器联锁停。 17. 酯2中EG蒸汽进入工艺塔,注意观察工艺塔液位及温度变化情况,调整酯1回流EG调节阀保持物料平衡。 18. 酯1逐步升温至230℃—240℃,釜内压力达到150—250Kpa 时手动稳定一段时间后将压力调节阀投自动控制。 19. 酯2液位达到搅拌器顶部后,现场启动搅拌器。(同酯1搅拌器启动方法) 20. 关闭酯1到酯2的物料手阀和调节阀。 21. 酯2逐步升温。 22. 控制各釜回流EG阀,温度调节阀寻找酯1、酯2、工艺塔的液位平衡,稳定工艺塔灵敏板温度。 23. 检查系统泄漏情况,如有泄漏及时处理,热态模拟2小时,可以进行装置投料。 (酯2热模的实际意义不大,一般不做。) 备注:①热态模拟使用的介质是乙二醇,而乙二醇长时间在高温下易发生醚化反应生成二甘醇(DEG)。而热态模拟阶段产生的DEG会直接进

两步酯化法生产生物柴油的工艺及设备

说明书 两步酯化法生产生物柴油的工艺及设备 技术领域 本发明涉及一种两步酯化法生产生物柴油的工艺及设备,属于化学化工领域,具体地涉及一种用废油脂两步酯化法生产生物柴油的工艺及设备以获得高收率高品质的生物柴油。 背景技术 废油脂是指食品生产经营单位在经营过程中产生的不能再食用的动植物油脂,包括油脂使用后产生的不可再食用的油脂,餐饮业废弃油脂以及含油脂废水经油水分离器或者隔油池分离后产生的不可再食用的油脂。例如:煎炸废油、工业猪皮杂碎熬制的非食用猪油、潲水油、油烟机排放的废油脂等。中国废油脂的产量很大,据估算,废弃油脂的量约占食用油总消费量的20%-30%。以中国年均消费食用油21Mt计,每年产生废油4-8Mt。收集起来能够作为资源利用的废弃油脂有4Mt左右。据报道,北京市内的餐馆一天就可以产生约20t废油脂,每年可达7kt以上。中国又是世界上制油大国,每年可加工食用油10Mt以上,而且有几千家食用油及肉类、皮革、骨粉、骨胶、明胶等骨产品加工企业,每年可排放动植物油脂下脚料几百万吨。这些废油脂和动植物油下脚料若直接排放,不仅造成环境和水质污染,而且也是一种严重的资源浪费。据报道,日本每年使用约2Mt食用油,产生400-600kt废食用油,其中有250-260kt被回收再利用。目前,利用餐饮废油脂和动植物油下脚料的主要工业用途是生产动物饲料用油、肥皂、涂料及洗涤剂等化工产品,用废食用油脂添加的动物饲料存在严重的安全隐患,已经被严令禁止。为了彻底杜绝废食用油脂及动植物油下脚料的危害,提高其利用价值,寻找新的利用途径已成为当务之急,将其用于生产生物柴油是一个很好的发展方向。 由于废油脂大多腐败严重,酸值很高,常规生产工艺转化率很低。酯化反应属于可逆反应,同时酯化反应又会产生大量水分,水分的存在对酯化反应的深入进行起着抑制作用,这是常规生产工艺收率低、品质差的根本原因。 发明内容 为了解决以上问题,本发明创造提供一种两步酯化法生产生物柴油的工艺 1

乙酸酯化法 生产乙酸乙酯的详细工艺

乙酸酯化法是传统的乙酸乙酯生产方法,在催化剂存在下,由乙酸和乙醇发生酯化反应而得。 CH3CH2OH+CH3COOH=CH3COOCH2CH3+H2O 乙醇乙酸乙酸乙酯水 反应除去生成水,可得到高收率。该法生产乙酸乙酯的主要缺点是成本高、设备腐蚀性强,在国际上是属于被淘汰的工艺路线。 目前世界上工业乙酸乙酯主要制备方法有乙酸酯化法、乙醛缩合法、乙烯加成法和乙醇脱氢法等。传统的乙酸酯化法工艺在国外被逐步淘汰,而大规模生产装置主要是乙醛缩合法和乙醇脱氢法,在乙醛原料较丰富的地区万吨级以上的乙醛缩合法装置得到了广泛的应用。乙醇脱氢法是近年开发的新工艺,在乙醇丰富且低成本的地区得到了推广。最新的乙酸乙酯生产方法是乙烯加成法,1998年在印度尼西亚迈拉库地区采用日本昭和电工专利技术建成了50 kt/a生产装置。 (1)乙酸酯化法 乙酸酯化法是传统的乙酸乙酯生产方法,在催化剂存在下,由乙酸和乙醇发生酯化反应而得。 CH3CH2OH+CH3COOH=CH3COOCH2CH3+H2O

乙醇乙酸乙酸乙酯水 反应除去生成水,可得到高收率。该法生产乙酸乙酯的主要缺点是成本高、设备腐蚀性强,在国际上是属于被淘汰的工艺路线。 (2)乙醛缩合法 在催化剂乙醇铝的存在下,两个分子的乙醛自动氧化和缩合,重排形成一分子的乙酸乙酯。 2CH3CHO→CH3COOCH2CH3 乙醛乙酸乙酯 该方法20世纪70年代在欧美、日本等地已形成了大规模的生产装置,在生产成本和环境保护等方面都有着明显的优势。 (3)乙醇脱氢法 采用铜基催化剂使乙醇脱氢生成粗乙酸乙酯,经高低压蒸馏除去共沸物,得到纯度为99.8%以上乙酸乙酯。

PET的合成及生产工艺

P E T的合成及生产工艺 SANY GROUP system office room 【SANYUA16H-

高聚物合成工艺学 系别:化学与环境工程学院 专业:08高分子材料与工程 姓名:刘世博 PET的合成及生产工艺 摘要:聚对苯二甲酸乙二醇酯(PET)为聚对苯二甲酸和乙二醇直接酯化法或聚对苯二 甲酸二甲酯与乙二醇酯交换法制成的聚合物,俗称涤纶,简称PET或PETP。聚对苯二甲酸 二乙酯作为纤维原料已有50多年的历史,本文对PET的研究,生产和应用进行了详细的概述,阐述了其在化学工业中的作用和地位。并介绍了PET的制备方法和确定了PET的生产工艺。 关键字:聚对苯二甲酸乙二醇酯苯二甲酸乙二醇直接酯化法 聚对苯二甲酸乙二醇酯(简称PET)化学式为-[OCH2-CH2OCOC6H4CO]-,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。 PET为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好。 1.PET原料准备与精制过程 1.1精对苯二甲酸加氢精制法

该法以高纯PX 为原料,醋酸为溶剂,醋酸钴、醋酸锰为催化剂,溴化氢或四溴乙烷为促进剂,空气作氧化剂,使用大型单台连续搅拌式氧化反应器,使PX 在氧化反应器中生成对苯二甲酸粗制品。为了进一步氧化中间产物,缓和主氧化反应器的操作条件,增加产物的收率,减少溶剂的消耗,提高产品质量,使主氧化反应器出来的氧化液进入第一结晶器,同时将占整个气体体积2%的空气通入第一结晶器中进行二次氧化。结晶分离出的粗对苯二甲酸用水配成约31%的浆料,经增压、预热后进入加氢反应器。浆料经反应器下部的钯/碳(Pd/C)催化剂床层流到反应器底部的过程中,粗对苯二甲酸中的杂质对羧基苯甲醛在催化剂床层进行动态加氢反应,还原成对甲基苯甲酸。对甲基苯甲酸较易溶于水,在过滤母液时,从系统中除掉。加氢反应器中的浆料经5级连续结晶、分离洗涤、干燥即得产品TPA 。 1.2EG 的用量 加入适量的EG ,使TPA EG =1.3~1.8,或低于1.3,以抑制醚化反应。 1.3加入Co 、Zn 、Mn 等金属的化合物可以抑止醚化反应。 2.催化剂(或引发剂)配制过程 目前世界绝大多数PET 聚酯生产装置仍采用锑类的催化剂,锑催化剂用量约占90%,其它还有锗和钛类催化剂,尽管这些锑类催化剂的催化效果很好,但随着人们认识的提高,锑的毒性问题愈来愈受到人们关注。因此近年来PET 非锑催化剂研究非常活跃。随着人类对环保的认识和要求的提高,这类催化剂开发将有广阔的前景。 反应采用三氧化二锑作为催化剂,在反映前用160度的高温乙二醇进行溶解,冷却到120度进入反应系统;为保证反应顺利进行,产物品质稳定,用磷

聚酯聚合装置中高温酯化蒸气的余热利用

龙源期刊网 https://www.360docs.net/doc/5113211635.html, 聚酯聚合装置中高温酯化蒸气的余热利用 作者:陈瑞秋 来源:《中国化工贸易·中旬刊》2017年第08期 摘要:聚酯聚合装置经过几十年的发展,生产工艺已经非常成熟,同时针对聚酯聚合装 置节能降耗方面的改造也在不断创新。聚酯聚合装置正常运行中,在酯化反应段会产生一定量的酯化蒸气,这些酯化蒸气携带的大量热量通过冷却水冷却后排放。本文分析了聚酯聚合装置中高温酯化蒸气的余热利用。 关键词:聚酯聚合装置;高温酯化蒸气;余热利用 酯化蒸气会带走大量的热能,在传统的工艺设计中,冷凝后在废水收集罐中收集,一部分进工艺塔回流,一部分排至下游处理,这一过程中浪费了大量的热能。聚酯部和动力部一起进行酯化蒸气余热回收改造,改造后对循环冷却水进行降压,减少了动力部的耗电量,降低了生产运行成本。 1 概述 高温酯化蒸气的余热利用改造方法及运行中的酯化段产生的高温酯化蒸气通过板式换热器进行换热,将热量传递给循环热水,热水经热水循环泵强制循环进入溴化锂制冷机,通过溴化锂制冷机将冷冻水回水温度降低后由冷水循环泵送回冷冻水总管管网,达到制冷目的。经过板式换热器冷却后的酯化蒸气进入凝液收集槽中,再通过塔顶回流泵打回到工艺塔中进行喷淋,多余的冷凝液由凝液收集槽的溢流线流到工艺废水收集槽中。溴化锂机组所需的热水和酯化蒸气在换热器内进行换热,换热后热水温度升高,经热水泵进入溴化锂机组,机组出口温度较低的热水再进入板式换热器与酯化蒸气换热,往复循环。酯化蒸气经过换热冷凝成温度较高的废水,通过位差流入由6台风机组成的空冷器冷却至55℃左右,最后进入废水收集罐。 2 聚酯聚合装置中高温酯化蒸气的余热利用 2.1 基本原理 溴化锂吸收式制冷节能技术利用“溴化锂—水”组成的二元溶液为工质,完成制冷循环。采用水为制冷剂,溴化锂溶液为吸收剂,利用水在高真空(绝对压力:870Pa)状态下蒸发、吸热和溴化锂溶液吸收水蒸气的特性进行热交换,制取615℃的冷媒水,用作空调或生产工艺的冷源,从而实现制冷的目的。工质中溴化锂水溶液是吸收剂,可在常温和低温下强烈地吸收水蒸气,但在高温下又能将其吸收的水分释放出来。吸收与释放周而复始,不断循环,因此,蒸发制冷循环也连续不断。制冷过程所需的热能可为蒸气,也可利用废热、废气以及地下热水(65℃以上)。水进入低压(正常设计在真空状态)条件下快速蒸发而充分吸收提取外部间接与之接触的流体的热能,溴化锂具有强吸收水蒸气并释放溶解热,且其沸点远远大于水,不易