汽车发动机橡胶悬置产品结构

汽车发动机橡胶悬置产品结构

(中鼎密封件有限公司赵季勇242300)

摘要:本文介绍了常规结构发动机悬置的特点和应用,液压结构发动机悬置的发展历程和应用.

关键词: 减震橡胶发动机悬置静刚度动刚度

Abstract

This text gives a description of the characteristic and application on generally configurated engine mount, of hydraulic engine mount development and application

Key words: damping rubber engine mount static stiffness dynamic stiffness

1.前言

现实生活中振动无处不在,振动的现象是不容忽视也是不可缺少的,但是振动也会对人们的生活产生许多不利的影响,如:共振会导致装置的损坏,噪音会影响人类的生活环境等.怎样将振动对人们产生的不利影响减到最小,是当前减震技术发展和追求的方向.

减震技术的核心是消除干扰性振动或找出解决的方法,现在比较适用和成熟的减震方法是橡胶减震系统,于1932年出现了最早的橡胶减震制品,使得减少底盘和引擎系统产生的振动成为可能, 20世纪50年代起越来越多的发动机悬置得以应用, 1979年德国大众成功地将液压悬置应用到发动机悬置系统,使得减震技术得到很大的发展.

2.普通标准结构

发动机悬置的工作状况如下:发动机是通过发动机悬置与车身相连接,发动机与车身之间发动机是振动源车身是防振对象,这就要求发动机悬置的性能为:能够有效地吸收振动,降低振动的传导率,避免将发动机的振动传递到车身,发动机工作时振动频率与振幅有如下关系,在低频振动时振幅较大,高频振动时振幅较小,因此对发动机悬置则要求在发动机低频振动区域有较大的损耗系数,以便能够迅速将大的振幅消减下来,而在发动机高频振动区域有较小的动刚度, 以便能够更好地吸收发动机的振动降低振动的传导率.

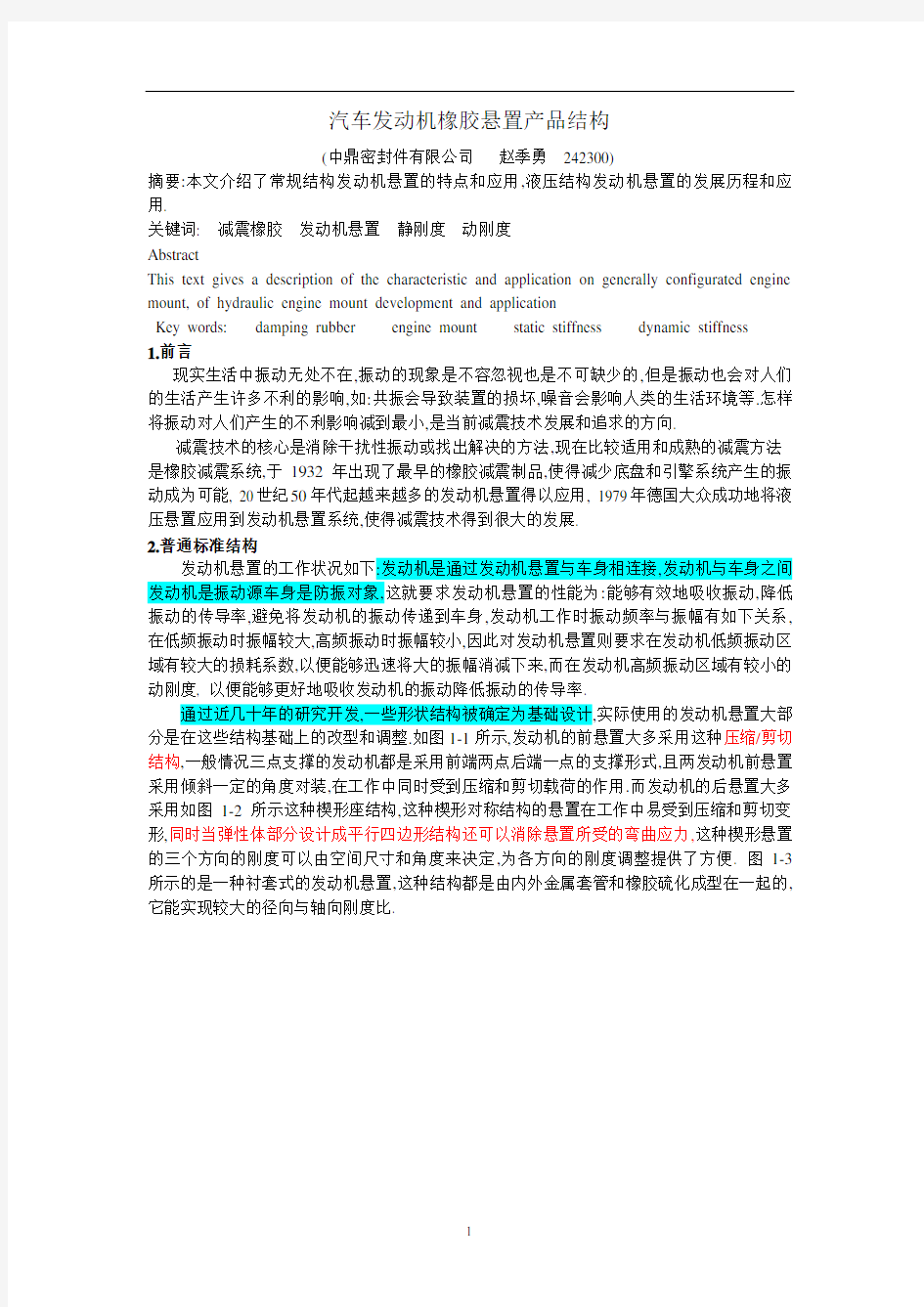

通过近几十年的研究开发,一些形状结构被确定为基础设计,实际使用的发动机悬置大部分是在这些结构基础上的改型和调整.如图1-1所示,发动机的前悬置大多采用这种压缩/剪切结构,一般情况三点支撑的发动机都是采用前端两点后端一点的支撑形式,且两发动机前悬置采用倾斜一定的角度对装,在工作中同时受到压缩和剪切载荷的作用.而发动机的后悬置大多采用如图1-2所示这种楔形座结构,这种楔形对称结构的悬置在工作中易受到压缩和剪切变形,同时当弹性体部分设计成平行四边形结构还可以消除悬置所受的弯曲应力,这种楔形悬置的三个方向的刚度可以由空间尺寸和角度来决定,为各方向的刚度调整提供了方便. 图1-3所示的是一种衬套式的发动机悬置,这种结构都是由内外金属套管和橡胶硫化成型在一起的,它能实现较大的径向与轴向刚度比.

图1 发动机悬置常用标准结构型式

以上这些发动机悬置都是属于常规的普通结构形式,对于在发动机的减震性能上都存在一定的局限性,对发动机悬置要求的性能是:高频时低的动刚度,低频时高的阻尼系数,实际上这是一对相互的矛盾体,因为悬置的动刚度和损耗系数都是橡胶自身的固有特性且都是随振动频率的增大而增大,在提高其损耗系数时动刚度也会随之增大,因此作为一般的减震橡胶已无法满足发动机悬置的这一特殊要求.

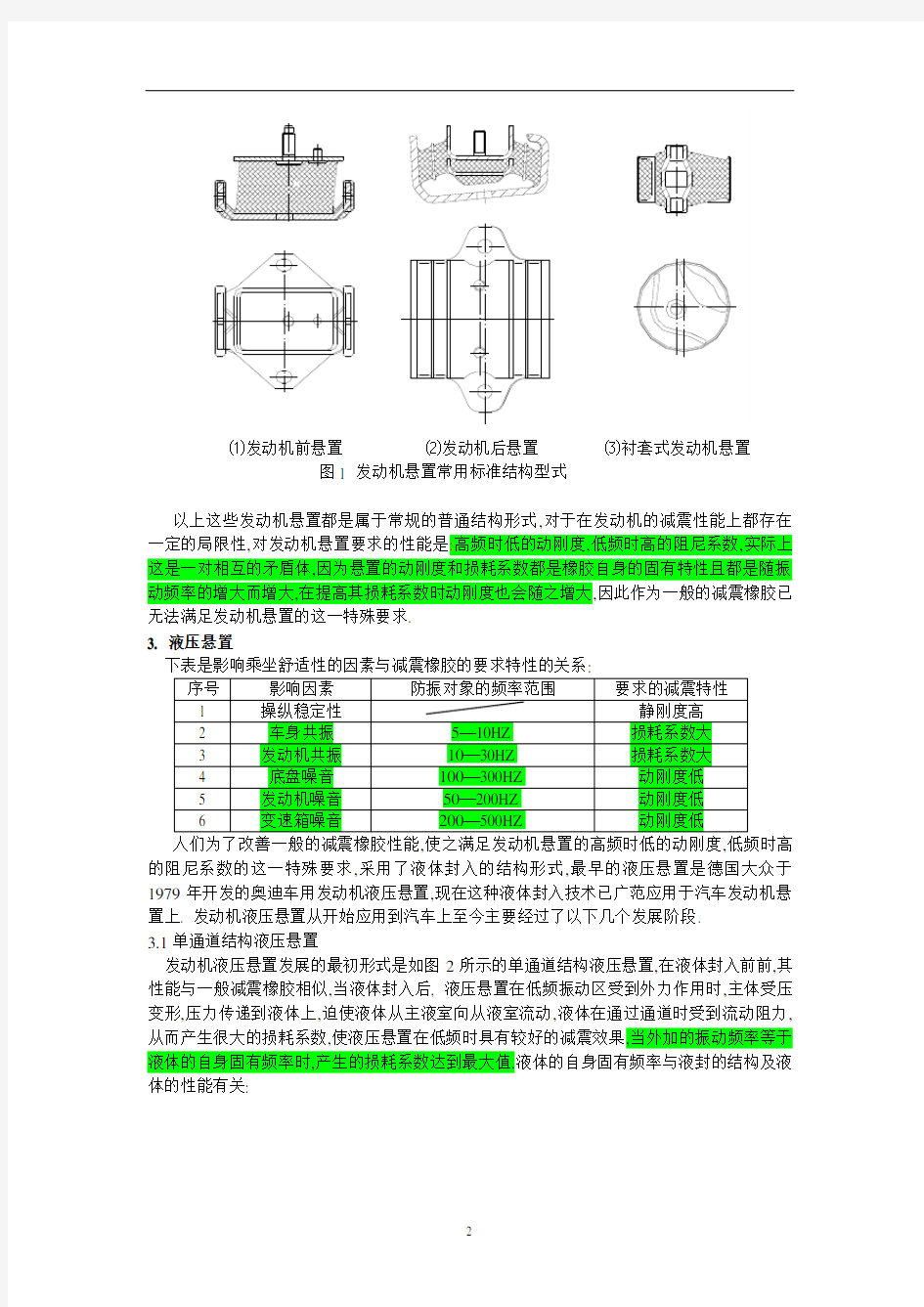

3. 液压悬置

的阻尼系数的这一特殊要求,采用了液体封入的结构形式,最早的液压悬置是德国大众于1979年开发的奥迪车用发动机液压悬置,现在这种液体封入技术已广范应用于汽车发动机悬置上. 发动机液压悬置从开始应用到汽车上至今主要经过了以下几个发展阶段.

3.1单通道结构液压悬置

发动机液压悬置发展的最初形式是如图2所示的单通道结构液压悬置,在液体封入前前,其性能与一般减震橡胶相似,当液体封入后, 液压悬置在低频振动区受到外力作用时,主体受压变形,压力传递到液体上,迫使液体从主液室向从液室流动,液体在通过通道时受到流动阻力,从而产生很大的损耗系数,使液压悬置在低频时具有较好的减震效果,当外加的振动频率等于液体的自身固有频率时,产生的损耗系数达到最大值.液体的自身固有频率与液封的结构及液体的性能有关:

ωn: 液体的固有频率; S0: 流道的截面积; K1: 主体的动刚度

K2: 液室部的动刚度; ρ: 液体密度; L0: 流道的长度

液压悬置设计时应考虑到使液体的固有频率调整到与防震对象的频率一致,使得液封具有最佳的防振效果.

3.2双通道结构液压悬置

当外界施加的振动频率超过液体的固有频率后,液压悬置的动刚度有增大的趋势,这时动刚度就不能满足使用的要求,需要对液压悬置的结构进行改良,改良方法如图3所示,在开设低频通道的同时增设可动板结构(或叫解偶膜).

当汽车在正常行驶时振动频率低振幅较大,可动板的移动量大,能够把可动板附近的高频通道封住,此时液体只在低频通道中产生流动,由于通道的阻力产生较大的阻尼系数,有利于阻止发动机的振动传递到车身,提高减震效果.

后性,致使液体无法跟随外加振动而流动,在低频通道中不会产生液体的流动,此时因振幅较小,可动板的移动量小,不能将可动板附近的高频通道封住,可动板运动时带动周围的液体运动,使得液压悬置的动刚度降低,从而改善液压悬置在高频时的减震性能.

3.3双通道带翼板结构液压悬置

当外界施加的频率超过50HZ时,可动板振动的滞后性也使它无法跟随外界的振动而振动时,可动板的结构效应达到极限,动刚度又会有增大的趋势,此时如图4所示,在主体上增加翼

随着人们对汽车乘坐舒适性的的要求的不断提高,开始出现了可转换装置的悬置,实现动刚度和阻尼的要求可以转换,图5就介绍了一种可转化装置的悬置,在传统的液压悬置的主体和主液室间增加了一个附加膜,当发动机处在空转时,附加膜和主体间的空气对降低小振幅的动刚度有一定的效果,当汽车行驶时,真空泵将空气全部吸出,附加膜直接和主体连在一起,整个装置就成了一个传统结构的液压悬置,实现在低频下的高阻尼作用.这样就可以随着发动机的信号,通过真空泵的开关,实现降低动刚度和增大阻尼间的随意切换.

图5 可转换装置液压悬置结构图

4.2主动装置

人们在新开发的产品中,有一种叫主动装置的悬置,这就意味着在运动中的零件可以对相关参数如阻尼和动刚度进行控制,以适合实际的行驶状态,主动意味着在短时间内这些参数可以调整. 图6就介绍了一种主动装置的悬置,在该结构中将通道壁设计成电极装置,通过对电极

随着汽车工业的高速发展和人们对汽车乘坐舒适性的要求不断提高,对发动机的隔震技术要求越来越高,与此相适应的是人们不断开发出各类结构特性的发动机悬置来满足这种要求, 随着化工,振动学和电子控制等多学科的综合运用,发动机的隔震技术的发展前景非常广阔,也将为人们提供更加舒适的乘坐环境.

优化汽车发动机性能

一、前言 20世纪90年代以来,汽车行业的竞争已从单一的性能竞争转向性能、环保、节能等多元综合竞争。仅就汽车发动机而言,为应对世界能源危机和减少对环境污染,其研究开发工作已侧重于降低油耗、减少排放、轻质及减少磨损等方面,在这些研究中优化技术将得到广泛的应用。汽车发动机与航空发动机同属热机范畴,二者在许多方面有相通之处。近年来,汽车发动机优化工作已具有一定基础,而针对航空航天发动机所建立及应用的优化技术则已取得较大的进展。将这些先进优化技术特别是多学科优化技术移植应用于汽车发动机优化设计可望提高汽车以节能与环保为中心的综合性能。作者就当前汽车发动机及航空航天发动机领域的优化技术的一些进展作一个简略的叙述,并对利用优化技术提高汽车发动机综合性能潜力进行一些探讨。二、发动机优化技术研究和应用现状目前各类发动机研发工作的共同重点包括降低油耗、减少排放、减轻质量以及减少磨损等,为了达到这些目标,在发动机设计中应用优化技术是一个重要的手段。当前发动机的优化工作主要在发动机结构、材料、燃料及燃烧、排放以及多学科优化等几个方面展开。(一)发动机结构及材料优化技术发动机结构优化主要是优化关键零部件的形状以改善发动机性能,此方面的研究有:将BP神经网络和遗传算法相结合用于航空发动机的结构优化以获得最优的推重比;通过优化固体火箭发动机的结构以获得最轻的结构质量和最大的装填密度;总结了国内外对航空发动机叶片-轮盘结构优化设计的研究现状,提出了一种将动态分析与结构形状优化设计相结合的新方法;阐述了CAD/CFD技术在汽车发动机设计开发中的重要性,给出了CAD/CFD技术在电喷汽油机进气歧管设计和柴油机螺旋气道设计的应用效果;将边界元法与罚函数优化方法相结合,研究了承受拉、压交变载荷的发动机连杆的形状优化;基于一种高效的有限元方法对三维复杂形状连杆进行优化设计;基于有限元分析和优化技术,提出了一种发动机曲轴的结构优化方法;对火箭发动机机匣进行优化,讨论了应力比及PV/W的优化选择问题等。为改进发动机结构及使发动机轻量化,对其材料进行优化设计是一种重要手段。近年来,包括新型复合材料如碳化硅、氮化硅、氧化锆、石墨及合成石墨等不断用于发动机结构。通过建立发动机复合材料叶片各截面应力应变解析式和最大应力准则,对叶片进行最大强度的优化分析。对固体火箭发动机的复合材料壳体进行优化设计,使得发动机结构在满足强度约束的要求下获得最小的质量。(二)发动机燃烧优化技术随着世界能源问题和环境污染问题的日趋严重,飞机及汽车作为污染环境和消耗能源的大户,备受人们的关注。发动机燃烧过程直接影响节能和环保,对发动机燃烧过程优化的研究越来越受到重视。目前主要是从喷射系统、进气管系、燃烧室形状等几方面对其进行优化设计。在发动机燃烧喷射系统方面,借助于先进电子控制技术,能准确地调节燃油供给,优化喷油定时和喷油次数,控制气缸内的混合状态、燃烧室内的燃油分布,降低排放污染。对新型脉动式电控燃油喷射系统的喷射定时问题,研究了发动机直接喷射技术的优化问题。采用了多目标设计方法,优化了发动机燃烧系统和配气机构匹配。在新型燃料发动机燃烧过程的优化研究中,在建立氢燃料发动机最优控制模型的基础上,提出了双模式控制方式;用计算机仿真分析手段对天然气汽车发动机的空燃比进行优化来改善发动机的性能。(三)发动机多学科优化技术发动机设计以结构、热力、燃烧、强度、振动、流体、传热等多个学科为基础,可变因素多,随机性大,是一个可变互耦系统的优化问题。多学科设计优化通过充分利用各个学科之间的相互作用所产生的协同效应,获得系统的整体最优解,因而在发动机设计图1 传统设计流程图上有很大的应用优势。 在航空发动机领域,多学科优化技术已被用于建立优化模型并开展了涡轮叶片设计、压气机叶片设计及发动机总体方案设计,将传统的优化设计方法(如图1所示)转变为图2所示多学科优化并行设计流程,综合考虑了气动、振动、强度和疲劳寿命等方面的要求,可缩短设计周期和提高优化效果。如:利用单级优化算法对航空发动机喷管进行了多学科优化设计;在内燃机的优化研究中引入了多学科鲁棒性设计优化方法来评价设计过程中的不确定性;采

橡胶硫化工艺

概述: 橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。在橡胶的网状结构中,硫磺交联键(其中硫的原子数n≥1;而未交联的硫原子数为S x或S y)的密度,决定着橡胶的硫化程度。后者在工艺实践中,是以胶料宏观的物理机械性能或橡胶粘度的变化来判断的。 硫化条件: 影响硫化过程的主要因素是硫磺用量、硫化温度及硫化时间。① 硫磺用量。其用量越大,硫 化速度越快,可以达到的硫 化程度也越高。硫磺在橡胶 中的溶解度是有限的,过量 的硫磺会由胶料表面析出, 俗称“喷硫”。为了减少喷 硫现象,要求在尽可能低的 温度下,或者至少在硫磺的熔点以下加硫。根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。②硫化温度。若温度高10℃,硫化时间约缩短一半。由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品一般采用

逐步升温、低温长时间硫化。③硫化时间。这是硫化工艺的重要环节。时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度过高(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能。 硫化方法: 按硫化条件可分为冷硫化、室温硫化和热硫化三类。冷硫化可用于薄膜制品的硫化,制品在含有2%~5%氯化硫的二硫化碳溶液中浸渍,然后洗净、干燥即可。室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。 ①直接硫化,将制品直接置入热水或蒸汽介质中硫化。②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。 上述硫化方法均属于间歇生产,有些长度不限的橡胶制品可以连续硫化,如压出制品的盐浴硫化、沸腾床硫化、微波或高频硫化、胶带及胶板的鼓式硫化机硫化等。除硫磺硫化外,橡胶制品还可采用无硫硫化、高能射线硫化等,但其应用面均有限。 热硫化的工艺方式:

发动机性能有关术语

发动机性能有关术语 Accelerator 加速踏板——一种控制装置,通常由脚操作,连接到节气门。Accelerator pump加速泵——化油器内的泵,当节气门位置变化时,为过渡工况提供额外的燃油。 Accessory drive 附件驱动——发动机罩下由驱动带驱动的附件——风扇、发动机、空调、动力转向、空气喷射泵。 Air/fuel mixture空气/燃油混合气——提供给发动机的空气和燃油混合气。Analyzer 分析仪——一种设备,如示波器,具有数据读取功能,帮助进行正确修理。 Automatic choke 自动阻风门——自动确定阻风门位置的系统。 Back pressure 背压——发动机曲轴箱内积累的多余压力;排气系统阻力。 Battery 蓄电池——以化学能形式存储电能的装置。 Battery cable 蓄电池电缆——连接到蓄电池正极(火线)和负极(地线)的粗导线。Battery charger 蓄电池充电器——用来给蓄电池充电和再充电的设备。 Bearing 轴承——具有内外座圈、一排或多排钢球的装置。 Catalytic converter催化转化器——一种汽车排气系统部件,用不锈钢制造,含有降低发动机排气内碳氢化合物、一氧化碳和氮氧化物的催化剂。Check valve 单向阀——允许液体或气体在一个方向流动而堵住另一个方向的装置。Coil 线圈——点火系统零件,为火花塞提供高电压。 Cold-cranking amperage冷起动电流——完全充电的蓄电池30s内,端电压不会降到 7.2V以下所能提供的电流。 Combustion chamber燃烧室——活塞在上止点位置时活塞上部区域,燃烧就在这里进行。Compression 压缩——将气体挤压到更小空间的过程。 Compression test压缩测试——控制起动阶段气缸所能产生压力的一种测量方式。Comouter 计算机——为了执行操作,能够按照指令进行工作和以期望的方式交换数据而不需要人工干预的系统。 Cooling system 冷却系统——散热器、软管、暖风散热器芯和冷却水套,带走发动机热量并散发到周围空气中。 Cruise control 巡航控制——在各种条件下自动维持预定车速的系统。 Customer complaint客户抱怨——客户提供的故障说明,通常是汽车驾驶员。Cylinder balance 气缸平衡——一种动态测试,每次使一个气缸不工作,比较各缸的动力损失,精确确定工作差的气缸。 Cylinder head 气缸盖——发动机的一部分,覆盖在缸体上。 Cylinder leakagetest气缸泄漏测试——当活塞在上止点位置,气门关闭时,确定气缸密封好坏的一种测试。 Deck 配合面——发动机缸体和缸盖的配合平面。 Dedicated ground专用接地——在汽车上有许多接地连接,有些是特定的部件或电路专用。 Diaphragm 膜片——柔性的类似橡胶的膜。 Digital ohmmeter数字欧姆表——一种向孤立电路提供少量的电流并以数字方式指示电阻值的设备。 Digital voltmeter数字电压表——以数字方式读取电路两点间电压的设备。

橡胶的硫化工艺

橡胶的硫化工艺 一、实验目的 1、掌握硫化的本质和影响硫化的因素。 2、掌握硫化条件的确定和实施方法。 3、掌握平板硫化机的操作方法。 4、了解硫化设备之一平板硫化机的结构。 二、实验原理 硫化是在一定温度、时间和压力下,混炼胶的线型大分子进行交联,形成三维网状结构的过程。硫化使橡胶的塑性降低,弹性增加,抵抗外力变形的能力大大增加,并提高了其他物理和化学性能,使橡胶成为具有使用价值的工程材料。 硫化是橡胶制品加工的最后一个工序。硫化的好坏对硫化胶的性能影响很大,因此,应严格掌握硫化条件。 1.硫化机两热板加压面应相互平行。 2.热板采用蒸汽加热或电加热。 3.平板在整个硫化过程中,在模具型腔面积上施加的压强不低于3.5MPa。 4.无论使用何种型号的热板,整个模具面积上的温度分布应该均匀。同一热板内各点间及各点与中心点间的温差最大不超过1℃;相邻二板间其对应位置点的温差不超过1℃。在热板中心处的最大温差不超过±0.5℃。 技术规格 最大关闭压力 200吨 柱塞最大行程 250毫米 平板面积 503毫米×508毫米 工作层数两层 总加热功率 27千瓦 1-机座2-油箱和油泵 3-控制阀4-液压控制面板 5压力表 6立柱 7上横梁 8上加热平板9下加热平板 10-电热线管 11-配电柜 12-移动平台和下加热平板 13-柱塞

橡胶包辊后,按下列一般的顺序加料:橡胶、再生胶、各种母炼胶→固体软化剂(如较难分散的松香、硬脂酸、固体古马隆树脂等)→小料(促进剂、活性剂、防老剂)→补强填充剂→液体软化剂→硫黄→超促进剂→薄通→倒胶下片。 三、实验设备及材料 平板硫化仪XK–160型双辊开炼机天然橡胶高耐磨炭黑氧化锌升华硫 四、实验内容及步骤 1、实验步骤 1 检查机器的油箱油位高低和导向部分润滑状况,立柱上下两端的螺母是否松动,根据制品硫化工艺条件,调节液压系统的工作压力和热板的加热温度。 2 根据制品硫化压力、模具的承压面积和柱塞的面积确定压力的大小,然后调整压力指针到所需刻度。 3 设置加热温度。 4 启动机器检查运行状况是否正常,包括柱塞升降速度、电接点压力表指示的刻度和压力控制情况、机器的噪音和震动情况。 5 将生产或试验用模具清理后置于热板上进行预热。 6 检查、称量所需半成品或胶料,有压延方向要求需标注压延方向。 7 从热板上取下模具,打开上模,将半成品或胶料加入模具型腔,将上模板放到模具上并置于热板上。注意模具应放置在热板中央位置,防止出现偏载情况。 8 启动油泵电机,升起热板进行合模,在上升之间严禁用手或其他东西触及模型或位于

橡胶硫化工艺方法简介

橡胶硫化工艺方法简介 一、传统橡胶硫化工艺 1、影响硫化工艺过程的主要因素: 硫磺用量。其用量越大,硫化速度越快,可以达到的硫化程度也越高。硫磺在橡胶中的溶解度是有限的,过量的硫磺会由胶料表面析出,俗称“喷硫”。为了减少喷硫现象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。 硫化温度。若温度高10℃,硫化时间约缩短一半。由于橡胶是不良导热体,制品的硫化进程由于其各部位温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品一般采用逐步升温、低温长时间硫化。 2、硫化时间: 这是硫化工艺的重要环节,时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度过高(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能 二、橡胶硫化工艺方法 按硫化条件可分为冷硫化、室温硫化和热硫化三类。 1、冷硫化可用于薄膜制品的硫化,制品在含有2%~5%氯化硫的二硫化碳溶液中浸渍,然后洗净干燥即可。 2、室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。 3、热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。 ①直接硫化,将制品直接置入热水或蒸汽介质中硫化。 ②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。 ③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。 三、橡胶硫化工艺: 橡胶在未硫化之前,分子之间没有产生交联,因此缺乏良好的物理机械性能,实用价值不大。当橡胶加入硫化剂以后,经热处理或其他方式能使橡胶分子之间产生交联,形成三维网状结构,从而使其性能大大改善,尤其是橡胶的定伸应力、弹性、硬度、拉伸强度等一系列物理机械性能都会大大提高。橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。 四、注压成型硫化工艺: 普通模压与注压最明显的区别在于前者胶料是以冷的状态充入模腔的,而后者则是将胶料加热混合,并在接近硫化温度下注入模腔。因而,在注压过程中,加热模板所提供的热量仅仅只用于维持硫化,它能很快将胶料加热到190℃-220℃。在模压过程中,由加热模板所提供的热量首先要用于预热胶料,由于橡胶的导热性能差,如果制品很厚,热量要传导到制品中心需要较长的时间。采用高温硫化也可在一定程度上缩短操作时间,但往往导致靠近热板的制品边缘出现焦烧。采用注压法硫化,可以缩短成型周期,实现自动化操作,这对大批量生产最为有利。注压还具有以下优点:可以省去半成品准备、起模和制品修边等工序;可以生产出尺寸稳定、物理机械性能优异的高质量产品;减少硫化时间,提高生产效率,减少胶料用量,降低成本,减少废品,提高企业经济效益。 五、注压成型硫化工艺注意事项: 采用合理的螺杆转速、背压,控制适当的注射机温度。一般地,应保持出料口胶温和控制循环温度之差不大于30度为宜。注射机螺杆的用途是在选定的和均匀的温度下为每一循环制备足够量的胶料;它明显地影响着注射机的产量。背压是通过放慢注射缸中出油口的流量而产生的,并对注射机所射出胶料,对注射油缸的推挤作用进行限制。实践中,背压只会稍微增加对胶料的剪切,而不会引起硫化制品物理性能的降低。 喷嘴的设计:

硫化橡胶制品常见缺陷

橡胶制品常见缺陷及解决方法一、表皮气泡现象 NO 原因分析解决方法 1 硫化不充分,导致制品 表面有气泡,割开其内 部呈蜂窝海绵状 ①延长硫化时间,提高硫化温度 ②保证硫化有足够的压力 ③调整配方,提高硫化速度 2 橡胶-金属粘接不良引 起粘结部位残留气体, 橡胶层较薄且面积较大 的橡胶和金属之间会出 现气泡 ①按表格橡胶-金属粘接不良所述方法解决 3 有气体裹入胶料,气体 不易排除,随胶料一起 硫化,从而在制品表面 出现气泡 ①增加模具合模后放气次数;对模具进行抽真空 ②提高混炼胶温度;采用门尼粘度较高的橡胶 ③入料前挑破胶料上的气泡;改进模具的排气槽,溢 料槽等 ④改进开炼机混炼工艺,尽量避免气体混入胶料 ⑤改进注压条件,使胶料能较慢的进入模具型腔 4 胶料配方中有易挥发物①调节适当的硫化条件,温度不宜太高 ②使用的原料应注意使用前的防潮工作,必要时可以 进行干燥 ③减少使用低沸点的增塑剂、填充油、软化剂 二、橡胶表面发粘 No 原因分析解决方法 1 模具型腔局部滞留气体, 从而影响传热和胶料受 ①对模具进行抽真空,保证胶料进入型腔内处于真空 状态,确保抽真空完好,以抽出模具内的气体

热硫化②增加模具合模后放气次数;在模具上设置排气槽或 溢胶槽 2 模具型腔不对称,有死 角,传热不均匀导致硫化 不均匀 ①调整胶料配方,使硫化曲线平坦期长的胶料 ②调节硫化条件,延长硫化时间或提高硫化温度 3 胶料压出或压延夹入气 体 ①改进压出,延压条件和工艺 橡胶制品常见缺陷及解决方法 三、分层 No 原因分析解决方法 1 胶料表面污染,特别是油 污 ①清洁胶料表面或换用干净的胶料 2 喷霜①按表格喷霜所述方法解决 3 相容性差的橡胶混合不 均匀 ①在配方设计时选用相容性好的胶种 四、橡胶-金属粘接不良 N o 原因分析解决方法 1 胶浆选用不对①参考具体使用手册,选择合适的胶粘剂 2 金属件表面处理不良①金属件表面不能有锈蚀,不能沾到油污、灰尘、杂 质等 3 胶浆涂刷工艺稳定性差, 胶浆太少、漏涂、少涂、 残留溶剂 ①注意操作,防止胶浆漏涂、少涂 ②涂好胶浆的金属件应注意充分干燥,让溶剂充分发 挥,防止残留溶剂随硫化时挥发,导致粘胶失败 4 配合不合理,胶料硫化速①改进配方以保证有充足的焦烧时间

橡胶硫化工艺

概述: 橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立 体 网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中 的最后一个工序,可以得到定型的具有实用价值的橡胶制品。 在橡胶 的网状结构中,硫磺交联键(其中硫的原子数 n 》1;而未交联的硫 原子数为&或S y )的密度,决定着橡胶的硫化程度。后者在工艺实践 中,是以胶料宏观的物理机械性能或橡胶粘度的变化来判断的。 硫化条件: 影响硫化过程的主要因素是 硫磺用量、硫化温度及硫化时间。 u ①硫磺用量。其用量越大, \ 厂硫化速度越快,可以达到 的 硫化程度也越高。硫磺在橡 胶中的溶解度是有限的,过 量的硫磺会由胶料表面析 出,俗称“喷硫”。为了减 少喷硫现象,要求在尽可能 低的温度下,或者至少在硫 磺的熔点以下加硫。根据橡胶制品的使用要求,硫磺在软质橡胶中的 用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶 中的用量可高达40%以上。②硫化温度。若温度高10C ,硫化时间 约缩短一半。由于橡胶是不良导热体,制品的硫化进程由于其各部位 温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品一般 采用逐步升温、低温长时间硫化。③硫化时间。这是硫化工艺的重要 环节。时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度 过高刚用度 S2 牡代程度与槍战临理机取性能的捷累 1拉伸強虔2定*宣力3徉栓 4伶畏事5 6本丸愛刑 摆啊 里显罔 £

(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能。 硫化方法: 按硫化条件可分为冷硫化、室温硫化和热硫化三类。冷硫化可用于薄膜制品的硫化,制品在含有2%~ 5%氯化硫的二硫化碳溶液中浸渍,然后洗净、干燥即可。室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。①直接硫化,将制品直接置入热水或蒸汽介质中硫化。②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。 上述硫化方法均属于间歇生产,有些长度不限的橡胶制品可以连续硫化,如压出制品的盐浴硫化、沸腾床硫化、微波或高频硫化、胶带及胶板的鼓式硫化机硫化等。除硫磺硫化外,橡胶制品还可米用无硫硫化、咼能射线硫化等,但其应用面均有限。| 热硫化的工艺方式: 反应性注射模压硫化法: 是指在高压(14-20MPa下撞击混合两种或种以上组分,然后将按一一定比例混合均匀的物料经注射机定量注射到有一定温度的模腔中进行硫化,成型为制品,由于在生产过程中将原料的聚合反应和制品的模塑成

汽车发动机可靠性试验方法 GBT 19055-2003

GB/T 19055-2003 前言 本标准与GB/T 18297-2001《汽车发动机性能试验方法》属于同一系列标准,系汽车发动机试验方法的重要组成部分。 本标准自实施之日起,代替QC/T 525-1999。 本标准的附录A为规范性附录。 本标准由中国汽车工业协会提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:东风汽车工程研究院。 本标准主要起草人:方达淳、吴新潮、饶如麟、鲍东辉、周明彪。 引言 本标准系在JBn 3744-84即QC/T 525-1999《汽车发动机可靠性试验方法》长期使用经验的基础上参考国外的先进技术,制定了本标准。 本标准对QC/T 525-1999的重大技术修改如下: ——拓展了标准适用范围,不仅适用于燃用汽、柴油的发动机,还适用于燃用天然气、液化石油气和醇类等燃料的发动机; ——修改了可靠性试验规范,对最大总质量小于3.5t的汽车用发动机采用更接近使用工况的交变负荷试验规范;对最大总质量在3.5t~12t之间的汽车用发动机采用混合负荷试验规范,以改进润滑状态;冷热冲击试验过去仅在压燃机上进行,现扩展到点燃机,并增加了“停车”工况,使零部件承受的温度变化率加大; ——修改了全负荷时最大活塞漏气量的限值,首次推出适用于不同转速范围的非增压机、增压机、增压中冷机的限值计算公式,使评定更为合理; ——为使汽车发动机满足国家排放标准对颗粒排放物限值的要求,修改了额定转速全负荷时机油/燃料消耗比的限值(由原来1.8%改为0.3%); ——增加“试验结果的整理”的内容,并单独列为一事,要求对整机性能稳定性、零部件损坏和磨损等进行更为规范和详尽的评定; ——增加“试验报告”的内容,并单独列为一章,明确试验报告主要内容,使试验报告更为规范。 ——增加了附录A《汽车发动机可靠性评定方法》,使评定更为准确和全面, ——鉴于汽车发动机排放污染物必须满足国家排放标准的要求,在认证时按排放标准进行专项考核,故本标准不再涉及。 汽车发动机可靠性试验方法 1 范围 本标准规定厂汽车发动机在台架上整机的一般可靠性试验方法,具中包括负荷试验规范(如交变负荷、混合负荷和全速全负荷)、冷热冲击试验规范及可靠性评定方法。 本标准适用于乘用车、商用车的水冷发动机,不适用于摩托车及拖拉机用发动机。该类发动机属往复式、转子式,不含自由活塞式。其中包括点燃机及压燃机;二冲程机及四冲程机;非增压机及增压机(机械

橡胶基本工艺流程

一、基本工艺流程 橡胶制品种类繁多,但生产工艺过程却基本相同。以一般固体橡胶——生胶为原料的橡胶制品的基本工艺过程包括:塑炼、混炼、压延、压出、成型、硫化6个基本工序。当然,原材料准备、成品整理、检验包装等基本工序也少不了。橡胶的加工工艺过程主要是解决塑性和弹性性能这个矛盾的过程。通过各种工艺手段,使得弹性的橡胶变成具有塑性的塑炼胶,再加入各种配合剂制成半成品,然后通过硫化使具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 二、原材料准备 1.橡胶制品的主要原料是以生胶为基本材料,而生胶就是生长在热带,亚热带的橡胶树上通过人工割开树皮收集而来。 2.各种配合剂,是为了改善橡胶制品的某些性能而加入的辅助材料。 3.纤维材料有(棉、麻、毛及各种人造纤维、合成纤维和金属材料、钢丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。在原材料准备过程中配料必须按照配方称量准确。为了使生胶和配合剂能相互均匀混合,需要对材料进行加工。生胶要在60--70℃烘房内烘软后再切胶、破胶成小块,配合剂有块状的。如石蜡、硬脂酸、松香等要粉碎。粉状的若含有机械杂质或粗粒时需要筛选除去液态的如松焦油、古马隆需要加热、熔化、蒸发水分、过滤杂质, 配合剂要进行干燥不然容易结块、混炼时若不能分散均匀硫化时产生气泡会影响产品质量。 三、塑炼 生胶富有弹性,缺乏加工时必需的可塑性性能,因此不便于加工。为了提高其可塑性,所以要对生胶进行塑炼,这样在混炼时配合剂就容易均匀分散在生胶中,同时在压延、成型过程中也有助于提高胶料的渗透性渗入纤维织品内和成型流动性。将生胶的长链分子降解形成可塑性的过程叫做塑炼。生胶塑炼的方法有机械塑炼和热塑炼两种。机械塑炼是在不太高的温度下通过塑炼机的机械挤压和摩擦力的作用使长链橡胶分子降解变短由高弹性状态转变为可塑状态。热塑炼是向生胶中通入灼热的压缩空气在热和氧的作用下使长链分子降解变短从而获得可塑性。 四、混炼 为了适应各种不同的使用条件、获得各种不同的性能,也为了提高橡胶制品的性能和降低成本必须在生胶中加入不同的配合剂。混炼就是将塑炼后的生胶与配合剂混合、放在炼胶机中通过机械拌合作用使配合剂完全、均匀地分散在生胶中的一种过程。混炼是橡胶制品生产过程中的一道重要工序,如果混合不均匀就不能充分发挥橡胶和配合剂的作用影响产品的使用性能。混炼后得到的胶料人们称为混炼胶它是制造各种橡胶制品的半成品材料,俗称胶料通常均作为商品出售购买者可利用胶料直接加工成型、硫化制成所需要的橡胶制品。根据配方的不同?混炼胶有一系列性能各异的不同牌号和品种?提供选择。 五、成型 在橡胶制品的生产过程中利用压延机或压出机预先制成形状各式各样、尺寸各不相同的工艺过程?称之为成型。成型的方法有 1.压延成型 适用于制造简单的片状、板状制品。它是将混炼胶通过压延机压制成一定形状、一定尺寸的胶片的方法叫压延成型。有些橡胶制品?如轮胎、胶布、胶管等所用纺织纤维材料必须涂上一层薄胶在纤维上涂胶也叫贴胶或擦胶??涂胶工序一般也在压延机上完成。纤维材料在压延前需要进行烘干和浸胶烘干的目的是为了减少纤维材料的含水量以免水分蒸发起泡?和提高纤维材料的温度以保证压延工艺的质量。浸胶是挂胶前的必要工序目的是为了提高纤维材料与胶料的结合性能。 2.压出成型 用于较为复杂的橡胶制品?象轮胎胎面、胶管、金属丝表面覆胶需要用压出成型的方法制造。它是把具有一定塑性的混炼胶放入到挤压机的料斗内在螺杆的挤压下通过各种各样的口型也叫样板进行连续造型的一种方法。压出之前胶料必须进行预热使胶料柔软、易于挤出从而得到表面光滑、尺寸准确的橡胶制品。 3.模压成型 也可以用模压方法来制造某些形状复杂如皮碗、密封圈的橡胶制品?借助成型的阴、阳模具将胶料放置在模具中加热成型。

汽车发动机性能检测

实验一 汽车发动机性能检测 一、实验目的 1、 了解汽车发动机台架、测功机、油耗计的结构、工作原理及使用方法; 2、 了解测功机、油耗计的种类及测量原理; 3、 了解汽车发动机的检测内容和方法,掌握测试发动机转速特性的方法; 4、 掌握发动机各项参数的检测方法以及检测结果分析方法; 5、 分析实验中可能出现的问题,并作出预案,以备出现紧急情况时及时处置。 二、实验设备与工具 1、桑塔那AJR 型发动机1台 2、FC2000发动机自动测控系统 GW 电涡流测功机 FC2010A 测控仪自动控制单元 FC2110油门/励磁驱动单元 3、FC2210智能油耗仪 三、实验课时与分组 3学时、8~10人一组 四、FC2000发动机自动测控系统简介 FC2000发动机自动测控系统由GW 电涡流测功机、FC2010测控仪(包括FC2010A 测控仪自动控制单元、FC2110油门/励磁驱动单元等)、FC2020数据采集系统、FC2310角行程油门执行器、FC2000系统软件等组成。FC2010A 测控仪自动控制单元、FC2110油门/励磁驱动单元则是测控系统在主要控制元件。 FC2010A 测控仪自动控制单元控制面板见下图1所示。 图1 FC2010A 测控仪自动控制单元控制面板 FC2010发动机测控仪 长沙湘仪动力测试仪器有限公司 转速 r/min 转矩 N.m 功率 kW 油压 kPa 油门 % 水温 ℃ 油温 ℃ 电流 % 排温 ℃ 油耗 g/kw.h FUN CONTROL /P SET 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 M n P REM PRT M/n M/P n/M M/n 2 n/P P1/P 17

橡胶硫化工艺

橡胶硫化工艺 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

概述: 橡胶大分子在加热下与交联剂硫磺发生化学反应,交联成为立体网状结构的过程。经过硫化后的橡胶称硫化胶。硫化是橡胶加工中的最后一个工序,可以得到定型的具有实用价值的橡胶制品。在橡胶的网状结构中,硫磺交联键(其中硫的原子数n≥1;而未交联的硫原子数为S x或S y)的密度,决定着橡胶的硫化程度。后者在工艺实践中,是以胶料宏观的物理机械性能或橡胶粘度的变化来判断的。 硫化条件: 影响硫化过程的主要因素是硫磺用量、硫化温度及硫化时间。 ①硫磺用量。其用量越 大,硫化速度越快,可以 达到的硫化程度也越高。 硫磺在橡胶中的溶解度是 有限的,过量的硫磺会由 胶料表面析出,俗称“喷 硫”。为了减少喷硫现 象,要求在尽可能低的温度下,或者至少在硫磺的熔点以下加硫。根据橡胶制品的使用要求,硫磺在软质橡胶中的用量一般不超过3%,在半硬质胶中用量一般为20%左右,在硬质胶中的用量可高达40%以上。②硫化温度。若温度高10℃,硫化时间约缩短一半。由于橡胶是不良导热

体,制品的硫化进程由于其各部位温度的差异而不同。为了保证比较均匀的硫化程度,厚橡胶制品一般采用逐步升温、低温长时间硫化。③硫化时间。这是硫化工艺的重要环节。时间过短,硫化程度不足(亦称欠硫)。时间过长,硫化程度过高(俗称过硫)。只有适宜的硫化程度(俗称正硫化),才能保证最佳的综合性能。 硫化方法: 按硫化条件可分为冷硫化、室温硫化和热硫化三类。冷硫化可用于薄膜制品的硫化,制品在含有2%~5%氯化硫的二硫化碳溶液中浸渍,然后洗净、干燥即可。室温硫化时,硫化过程在室温和常压下进行,如使用室温硫化胶浆(混炼胶溶液)进行自行车内胎接头、修补等。热硫化是橡胶制品硫化的主要方法。根据硫化介质及硫化方式的不同,热硫化又可分为直接硫化、间接硫化和混气硫化三种方法。①直接硫化,将制品直接置入热水或蒸汽介质中硫化。 ②间接硫化,制品置于热空气中硫化,此法一般用于某些外观要求严格的制品,如胶鞋等。③混气硫化,先采用空气硫化,而后再改用直接蒸汽硫化。此法既可以克服蒸汽硫化影响制品外观的缺点,也可以克服由于热空气传热慢,而硫化时间长和易老化的缺点。 上述硫化方法均属于间歇生产,有些长度不限的橡胶制品可以连续硫化,如压出制品的盐浴硫化、沸腾床硫化、微波或高频硫化、胶带及胶板的鼓式硫化机硫化等。除硫磺硫化外,橡胶制品还可采用无硫硫化、高能射线硫化等,但其应用面均有限。 热硫化的工艺方式:

教你从汽车发动机参数看汽车(教你看懂汽车配置表—发动机)

教你看懂汽车配置表:发动机参数部分 出处:宁夏汽车网作者:李女士时间:2013-02-19 本期将向大家介绍发动机相关参数中的玄机。 ●排量(单位:mL) 活塞从气缸的上止点移动到下止点所通过的空间容积称为气缸排量,由于汽车发动机通常都有若干个气缸,所以发动机的排量就是所有气缸排量之和。

排量可以说是发动机最重要的参数之一,它直接关系到发动机的很多技术指标。通常来说,在自然吸气和增压发动机的各自范畴内,排量和动力是成正比的,同时排量也和油耗以及碳排放成正比,不过这也不是绝对的。比如当今一台1.6L自然进气发动机已经可以与几年前的1.8L甚至2.0L发动机的动力相媲美,而燃油经济性则更加出色,这就是技术发展所带来的成果。 如果整体来看,现今增压技术的广泛应用使得小排量增压发动机做到了更优的动力性和更少的燃油消耗。总的来说,一台发动机的排量基本代表了一辆车的定位,同排量发动机之间由于技术方面的原因在动力性(功率、扭矩)和油耗方面会有一定的差异。 ●进气方式 进气方式主要有两种:自然进气和增压进气。由于自然进气发动机是利用气缸运行中所产生的负压将外部空气吸入,所以这种进气方式的发动机也称为自然吸气式发动机, 也可以表示为“NA”。 前面我们提到,由于发动机的排量在一定程度上是和油耗以及碳排放成正比关系的,所以为了在有限的排量内尽可能增加发动机的动力,同时油耗和碳排放还能保持在相对合理的范围内,所以就此引入了增压进气的方式。简单来说,这种进气方式就是在进气口前加装一个“增压风扇”,通过风扇的转动强制增加发动机的进气量。进气量增大后,发动机电脑便可以适当的多喷油来提高发动机的动力。当前增压进气的方式主要有涡轮增压和机械增压两种。 ◆涡轮增压 涡轮增压器实际上就是一个空气压缩机,它利用发动机排出的废气气流作为动力来推动涡轮增压器内的涡轮,涡轮又带动同轴的叶轮,叶轮来压缩由空气滤清器管道送来的新鲜空气,然后再送入气缸。

橡胶硫化的三大工艺参数

橡胶件硫化的三大工艺参数是:温度、时间和压力。其中硫化温度是对制品性能影响最大的参数,硫化温度对橡胶制品的影响的研究也比比皆是。但对硫化压力比较少进行试验。 硫化压力是指,橡胶混炼胶在硫化过程中,其单位面积上所承受的压力。一般情况下,除了一些夹布件和海绵橡胶外,其他橡胶制品在硫化时均需施加一定的压力。 橡胶硫化压力,是保证橡胶零件几何尺寸、结构密度、物理机械的重要因素,同时也能保证零件表面光滑无缺陷,达到橡胶制品的密封要求。作用主要有以下几点: 防止混炼胶在硫化成型过程中产生气泡,提高制品的致密性; 提供胶料的充模流动的动力,使胶料在规定时间内能够充满整个模腔; 提高橡胶与夹件(帘布等)附着力及橡胶制品的耐曲绕性能; 4)提高橡胶制品的物理力学性能。 硫化压力的选取需要考虑如下几个方面的因素: 1)胶料的配方; 2)胶料可塑性的大小; 3)成型模具的结构形式(模压,注压,射出等); 4)硫化设备的类型(平板硫化机,注压硫化机,射出硫化机,真空硫化机等); 5)制品的结构特点。 硫化压力选取的一般原则: 1)胶料硬度低的(50-Shore A以下或更低),压力宜选择小,硬度高的选择大; 2)薄制品选择小,厚制品选择大; 3)制品结构简单选择小,结构复杂选择大; 4)力学性能要求高选择大,要求低选择小; 5)硫化温度较高时,压力可以小一些,温度较低时,压力宜高点。 对硫化压力,国内外一些橡胶厂家有如下一些经验值供参考: 1)模压及移模注压的硫化方式,其模腔内的硫化压力为:10~20Mpa; 2)注压硫化方式其模腔内的硫化压力为:0~150Mpa; 3)硫化压力增大,产品的静态刚度也随之增大,而收缩率随之逐渐减小;(在国内的减振橡胶行业内,对于调整产品的刚度,普遍采用的依然是增加或者降低产品所使用的胶料硬度,而在国外,已经普遍采用了提高或者降低产品硫化时的胶料硫化压力来调整产品的静态刚度。) 4)随着硫化压力的不断提高,产品胶料的收缩率会出现一个反常的现象,即当产品胶料的硫化压力达到83Mpa时,产品胶料的收缩率为0,若产品胶料的硫化压力继续不断上升,产品胶料的收缩率会出现负值,也就是说,在这种超高的产品胶料硫化压力下,产品硫化出来经停放后,其橡胶部分的尺寸比模具设计的尺寸还要大; 5)在模压和注压方式下,模腔内胶料的硫化压力随着时间的延长,总是先增高后减少,并最终处于平坦状态; 6)随着胶料硫化压力的提高,其胶料的300%定伸和拉伸强度均随之提高,其胶料的扯断

橡胶生产基本工艺流程介绍

橡胶生产基本工艺流程介绍 一、基本工艺流程 橡胶制品种类繁多,但生产工艺过程却基本相同。以一般固体橡胶——生胶为原料的橡胶制品的基本工艺过程包括:塑炼、混炼、压延、压出、成型、硫化6个基本工序。当然,原材料准备、成品整理、检验包装等基本工序也少不了。橡胶的加工工艺过程主要是解决塑性和弹性性能这个矛盾的过程。通过各种工艺手段,使得弹性的橡胶变成具有塑性的塑炼胶,再加入各种配合剂制成半成品,然后通过硫化使具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。 二、原材料准备 1.橡胶制品的主要原料是以生胶为基本材料,而生胶就是生长在热带,亚热带的橡胶树上通过人工割开树皮收集而来。 2.各种配合剂,是为了改善橡胶制品的某些性能而加入的辅助材料。 3.纤维材料有(棉、麻、毛及各种人造纤维、合成纤维和金属材料、钢丝)是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。在原材料准备过程中配料必须按照配方称量准确。为了使生胶和配合剂能相互均匀混合,需要对材料进行加工。生胶要在6070℃烘房内烘软后再切胶、破胶成小块,配合剂有块状的。如石蜡、硬脂酸、松香等要粉碎。粉状的若含有机械杂质或粗粒时需要筛选除去液态的如松焦油、古马隆需要加热、熔化、蒸发水分、过滤杂质, 配合剂要进行干燥不然容易结块、混炼时若不能分散均匀硫化时产生气泡会影响产品质量。 三、塑炼 生胶富有弹性,缺乏加工时必需的可塑性性能,因此不便于加工。为了提高其可塑性,所以要对生胶进行塑炼,这样在混炼时配合剂就容易均匀分散在生胶中,同时在压延、成型过程中也有助于提高胶料的渗透性渗入纤维织品内和成型流动性。将生胶的长链分子降解形成可塑性的过程叫做塑炼。生胶塑炼的方法有机械塑炼和热塑炼两种。机械塑炼是在不太高的温度下通过塑炼机的机械挤压和摩擦力的作用使长链橡胶分子降解变短由高弹性状态转变为可塑状态。热塑炼是向生胶中通入灼热的压缩空气在热和氧的作用下使长链分子降解变短从而获得可塑性。

橡胶的硫化体系

第二章橡胶的硫化体系 硫化是橡胶制品加工的主要工艺过程之一,也是橡胶制品生产中的最后一个加工工序。在这个工序中,橡胶要经历一系列复杂的化学变化,由塑性的混炼胶变为高弹性的交联橡胶,从而获得更完善的物理机械性能和化学性能,提高和拓宽了橡胶材料的使用价值和应用范围。因此,硫化对橡胶及其制品的制造和应用具有十分重要的意义。 本章要求: 1.掌握硫化概念、硫化参数(焦烧、诱导期、正硫化、硫化返原)、喷霜等专业术语。 2.掌握硫化历程、各种硫化剂、促进剂的特性; 3.掌握硫化体系与硫化胶结构与性能的关系、硫化条件的选取与确定。 4.了解各种硫化体系的硫化机理、硫化工艺及方法。 本章主要参考书: 橡胶化学(王梦蛟译)、橡胶化学与物理、橡胶工业手册(2、3分册) §1 绪论 一.硫化发展概况 1839年,美国人Charles Goodyear发现橡胶和硫黄一起加热可得到硫化胶; 1844年,Goodyear又发现无机金属氧化物(如CaO、MgO、PbO)与硫黄并用能够加速橡胶的硫化,缩短硫化时间; 1906年,使用了有机促进剂苯胺。Oenslager发现在硫化性能最差的野生橡胶中添加苯胺后,可使其性能接近最好的巴拉塔胶。 NR+S+PbO+苯胺——→硫化速度大大加快,且改善硫化胶性能; 1906-1914年,确定了橡胶硫化理论,认为硫化主要是在分子间生成了硫化物; 1920年,Bayer发现碱性物有促进硫化作用; NR+S+ZnO+苯胺——→ 1921年,NR+S+ZnO+硬脂酸+苯胺——→ 同年又发现了噻唑类、秋兰姆类促进剂,并逐渐认识到促进剂的作用,用于橡胶的硫化中。在此之后又陆续发现了各种硫化促进剂。 硫黄并非是唯一的硫化剂。 1846年,Parkes发现SCl的溶液或蒸汽在室温下也能硫化橡胶,称为“冷硫化法”; 1915年,发现了过氧化物硫化; 1918年,发现了硒、碲等元素的硫化; 1930年,发现了低硫硫化方法; 1940年,相继发现了树脂硫化和醌肟硫化; 1943年,发现了硫黄给予体硫化; 二战以后又出现了新型硫化体系,如50年代发现辐射硫化;70年代脲烷硫化体系;80年代提

橡胶硫化与硫化工艺

橡膠硫化與硫化工藝 橡膠硫化 “硫化過程(Curing)”一詞在整個橡膠工業中普遍使用,在橡膠化學中占有重要地位。橡膠的硫化就是通過橡膠分子間的化學交聯作用將基本上呈塑性的生膠轉化成彈性的和尺寸穩定的產品,硫化后的橡膠的物性穩定,使用溫度范圍擴大。橡膠分子鏈間的硫化(交聯)反應能力取決于其結構。不飽和的二烯類橡膠(如天然橡膠、丁苯橡膠和丁腈橡膠等)分子鏈中含有不飽和雙鍵,可與硫黃、酚醛樹脂、有機過氧化物等通過取代或加成反應形成分子間的交聯。飽和橡膠一般用具有一定能量的自由基(如有機過氧化物)和高能輻射等進行交聯。含有特別官能團的橡膠(如氯磺化聚乙烯等),則通過各種官能團與既定物質的特定反應形成交聯,如橡膠中的亞磺酰胺基通過與金屬氧化物、胺類反應而進行交聯。 橡膠硫化體系: 多數的通用橡膠采用硫黃或硫給予體硫化,即在生膠中加入硫黃或硫給予體以及縮短硫化時間的促進劑和保證硫黃交聯效率的氧化鋅和硬脂酸組成的活性劑。在實際中通常按硫黃用量及其與促進劑的配比情況劃分成以下幾種典型的硫化體系: 普通硫磺硫化體系由常用硫黃量(>1.5份)和常用促進劑量配合組成。使用這種硫化體系能使硫化膠形成較多的多硫鍵,和少量的低硫鍵(單硫鍵和雙硫鍵)。硫化膠的拉伸強度較高,耐疲勞性好。缺點是耐熱和耐老化性能較差。 半有效硫化體系由硫黃量0.8~1.5份(或部分硫給予體)與常用促進劑量配合所組成。使用這種硫化體系能使硫化膠形成適當比例的低硫鍵和多硫鍵,硫化膠的扯斷強度和耐疲勞性適中,耐熱、耐老化性能較好。

有效硫化體系由低硫黃量(0.3~0.5份)或部分硫給予體與高促進劑量(一般為2~4份)配合組成。使用這種硫化體系能使硫化膠形成占絕對優勢的的低硫鍵(單硫鍵和雙硫鍵),硫化膠的耐熱、耐老化性能好,缺點是拉伸強度和耐疲勞性能較低。 無硫硫化體系不用硫黃而全部用硫給予體和促進劑配合組成。這種硫化體系與有效硫化體系的性能相似。 橡膠交聯鍵結構與硫化膠性能: 使用硫黃或硫給予體作交聯劑的情況,生成的可以是單硫鍵(x=1)、雙硫鍵(x=2)和多硫鍵(x=3~8); 使用樹脂交聯和肟交聯的情況; 使用過氧化物交聯的過氧化物硫化和利用輻射交聯的輻射硫化的情況,生成碳-碳鍵。 橡膠硫化工藝 一、傳統橡膠硫化工藝 1、影響硫化工藝過程的主要因素: 硫磺用量。其用量越大,硫化速度越快,可以達到的硫化程度也越高。硫磺在橡膠中的溶解度是有限的,過量的硫磺會由膠料表面析出,俗稱“噴硫”。為了減少噴硫現象,要求在盡可能低的溫度下,或者至少在硫磺的熔點以下加硫。根據橡膠制品的使用要求,硫磺在軟質橡膠中的用量一般不超過3%,在半硬質膠中用量一般為20%左右,在硬質膠中的用量可高達40%以上。 硫化溫度。若溫度高10℃,硫化時間約縮短一半。由于橡膠是不良導熱體,制品的硫化進程由于其各部位溫度的差異而不同。為了保證