稀土在钢中的应用

第一章综述

在钢的冶炼中应用稀土是我国推广稀土应用最早的领域之一。通过冶金工作者40多年的努力,我国已研制出稀土耐热钢、稀土耐磨钢、稀土耐腐蚀钢和稀土高强度低合金等钢种。

1.1 稀土的分类及用途

稀土是指元素周期表中第ⅢB族镧系元素以及与镧系元素在化学性质上相近的钪和钇,共计17种元素,是芬兰学者加多林(Johan Gado1in)在1794年发现的,当时在瑞典的矿石中发现了矿物组成类似“土”状物而存在的钇土,且又认为稀少,便定名为“稀有的土”(Baxe Earth)。此后,又陆续发现了与此同类的多种元素,统称为稀土。但后来研究发现,稀土在地壳中的含量要比人们想象的多得多。如铈比锡多得多,钇也比铅多,即使含量最少的稀土元素也比铂族元素多,说明稀土并不稀少,也不是“土”,全部都是金属元素[1]。

稀土元素根据其性质的差异和分离工艺的要求一般分为轻稀土和重稀土两类,其中镧、铈、镨、钕、钜、钐、铕为轻稀土。稀土元素是典型的金属元素,它们的金属活泼性仅次于碱金属和碱土金属,较其他金属元素都活泼,能与多种元素化合,且稀土金属的燃点很低,如铈165℃,钕270℃,极易与氧发生反应。所有的稀土金属能在180℃-200℃的空气中被氧化成RE2O3型氧化物,稀土氧化物的熔点都很高,生成自由能负值很大,说明其氧化物都是很稳定的化合物。由于稀土元素的性质特殊,决定了稀土的用途。钢铁工业中应用的主要是稀土硅铁合金(含轻稀土混合金属20%-45%),稀土硅铁镁合金(稀土金属6%-25%,镁7%-12%),重稀土硅铁合金(含钇类混合稀土60%以上)。混合稀土金属(含轻稀土95%以上),富铈或镧的稀土硅铁合金(Ce占70%或La占50%以上)。其中炼钢生产中最常用的有两种,一是稀土合金,块状稀土硅铁合金,以前用于大包投入,大包压入,粉状一般用于大包内喷粉、模铸中注管喷粉等方法加入钢中;二是混合稀土金属,制成丝(φmm-φmm)或棒(≥φmm),丝用于钢包、中注管或连铸结晶器,用喂丝机喂入钢中,棒采用模内吊挂的方法熔入钢中。稀土金属包芯线作为线性添加材料的新品种,由于喂丝技术在炼钢生产中的广泛应用,必将得到进一步的发展。

我国稀土资源丰富,为世界上其它任何一个国家所不及。现已探明的工业储量为3600万吨,约占全世界总量的80%,且品种繁多,分布较集中。其中包头市白云鄂博矿山的储量就占了全国储量的95%以上,所以才有了“世界稀土在中国,中国稀土在包头”的说法。现在包钢每年采出的稀土矿石量约为230万吨到250万吨,这一部分矿石中多数稀土含量都比较高,能达到7.25%以上。经过几十年的研究开发,生产技术不断完善,生产规模不断扩大,现在已经形成了年产稀土精矿6万吨,稀土合金1.5万吨、湿法稀土产品折合氧化物5800吨的83个品种、195种规格的世界最大的稀土矿产品生产基地。

1.2 稀土元素的主要特性

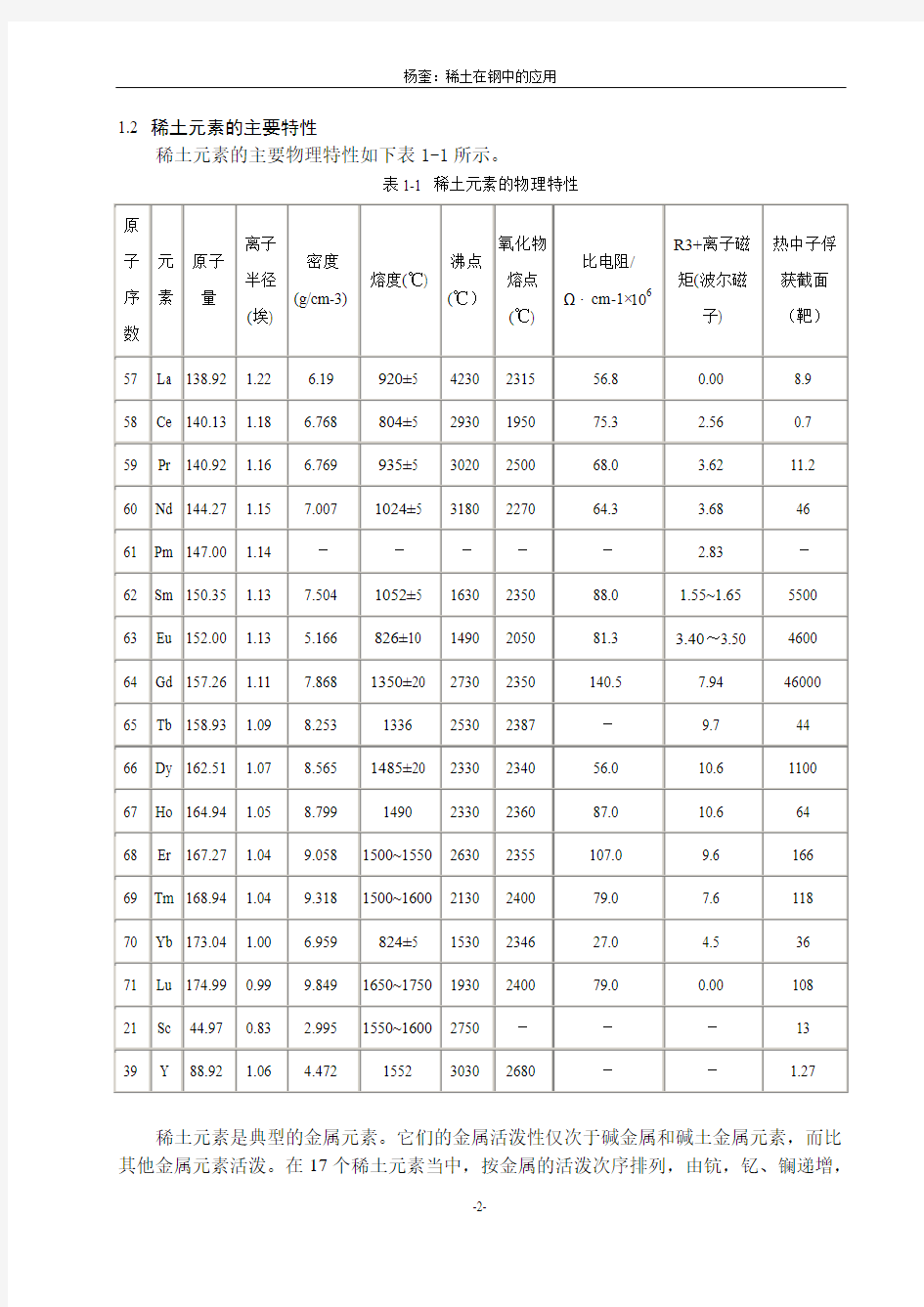

稀土元素的主要物理特性如下表1-1所示。

表1-1 稀土元素的物理特性原

子序数元

素

原子

量

离子

半径

(埃)

密度

(g/cm-3)

熔度(℃)

沸点

(℃)

氧化物

熔点

(℃)

比电阻/

Ω· cm-1×106

R3+离子磁

矩(波尔磁

子)

热中子俘

获截面

(靶)

57 La 138.92 1.22 6.19 920±5 4230 2315 56.8 0.00 8.9

58 Ce 140.13 1.18 6.768 804±5 2930 1950 75.3 2.56 0.7

59 Pr 140.92 1.16 6.769 935±5 3020 2500 68.0 3.62 11.2

60 Nd 144.27 1.15 7.007 1024±5 3180 2270 64.3 3.68 46

61 Pm 147.00 1.14 ----- 2.83 -

62 Sm 150.35 1.13 7.504 1052±5 1630 2350 88.0 1.55~1.65 5500

63 Eu 152.00 1.13 5.166 826±10 1490 2050 81.3 3.40~3.50 4600

64 Gd 157.26 1.11 7.868 1350±20 2730 2350 140.5 7.94 46000

65 Tb 158.93 1.09 8.253 1336 2530 2387 -9.7 44

66 Dy 162.51 1.07 8.565 1485±20 2330 2340 56.0 10.6 1100

67 Ho 164.94 1.05 8.799 1490 2330 2360 87.0 10.6 64

68 Er 167.27 1.04 9.058 1500~1550 2630 2355 107.0 9.6 166

69 Tm 168.94 1.04 9.318 1500~1600 2130 2400 79.0 7.6 118

70 Yb 173.04 1.00 6.959 824±5 1530 2346 27.0 4.5 36

71 Lu 174.99 0.99 9.849 1650~1750 1930 2400 79.0 0.00 108

21 Sc 44.97 0.83 2.995 1550~1600 2750 ---13

39 Y 88.92 1.06 4.472 1552 3030 2680 -- 1.27

稀土元素是典型的金属元素。它们的金属活泼性仅次于碱金属和碱土金属元素,而比其他金属元素活泼。在17个稀土元素当中,按金属的活泼次序排列,由钪,钇、镧递增,

-2-

由镧到镥递减,即镧元素最活泼。稀土元素能形成化学性质稳定的氧化物、卤化物、硫化物。稀土元素可以和氮、氢、碳、磷发生反应,易溶于盐酸、硫酸和硝酸中。

稀土易和氧、硫、铅等元素化合生成熔点高的化合物,因此在钢水中加入稀土,可以起到净化钢的效果。由于稀土元素的金属原子半径比铁的原子半径大,很容易填补在其晶粒及缺陷中,并生成能阻碍晶粒继续生长的膜,从而使晶粒细化而提高钢的性能。

稀土元素具有未饱和的4f电子层结构,并由此而产生多种多样的电子能级。因此,稀土可以作为优良的荧光,激光和光电源材料以及彩色玻璃、陶瓷的釉料。

稀土离子与羟基、偶氮基或磺酸基等形成结合物,使稀土广泛应用于印染行业。而某些稀土元素具有中子俘获截面积大的特性,如钐、铕、钆、镝和铒,可用作原子能反应堆的控制材料和减速剂。而铈、钇的中子俘获截面积小,则可作为反应堆燃料的稀释剂。

稀土具有类似微量元素的性质,可以促进农作物的种子萌发,促进根系生长,促进植物的光合作用[6]。

1.3 稀土处理钢在国内外应用情况

稀土是我国的富有资源,已经应用在国民经济的许多领域中,特别是在钢铁工业中得到广泛的应用。50年代初,美国用稀土处理不锈钢和铸钢,解决了这类钢的质量问题,引起了各国对稀土应用于钢处理的浓厚兴趣。60年代后期,稀土已成为低合金高强度刚硫化物的控制元素,改善了钢的冷成型性能,同时脱氧、脱硫,提高横向性能以及低温韧性是稀土元素在钢中应用地主要目的,另外,稀土还有微合金化的作用。由于稀土原子在晶界处偏聚,与其它元素交互作用,引起晶界的结构、化学成分和能量的变化,并影响其它元素的扩散和新相的成核长大,最终会导致钢的组织性能变化。稀土在钢中的巨大作用,使稀土在钢中的应用取得了突破性地进展,在短短几年的时间里,钢铁工业中稀土的消耗量由每年不足100t急剧增加到每年的6000t左右。1978年至1982年,西方国家稀土处理钢年产量均为410~905万t,现今美国年产量为400t。稀土处理钢主要用于管线钢,以控制硫化物形态,提高钢管横向性能及低温韧性。我国从60年代就开始稀土处理钢的研究,取得了一定的成绩,1966年稀土处理钢年产量达5~6万t,到90年代初已提高到60多万t。

近几年来国内外的钢铁生产实践表明,经过稀土处理的钢,可对钢的性能产生一系列的作用。现在我国用稀土处理钢有80多个品种,年产量达60万吨,预计2002年全国稀土钢产量达300万吨。包钢是稀土之乡,稀土处理钢也开发了一些,但只占包钢钢产量的0.5%。因此着力开发应用稀土资源,进行稀土钢的开发及应用研究有待发展[3]。

稀土在钢中的应用始于60年代。当时稀土当作灵丹妙药,认为无论放到哪种钢里都有作用,甚至提出过“以稀土代替镍、铬”的口号,到70年代中期,对稀土在钢中的应用出现了两种截然不同的见解,一种意见认为稀土在有些钢中作用很明显,应该继续进行试验研究;另一种意见则认为,稀土对含硫较高的钢有一些作用,但是随着生铁含硫量的降低,稀土这一作用将逐渐消失,因此稀土处理钢是没有前途的。到80年代后期,由事实证明,稀土确实有用,当然也不是万能的。钢中含有微量稀土元素,即可明显地优化铸坯质量,提高钢的塑、韧性,改善钢材横向性能和低温韧性,初步的有了定性概念[4]。

表1-2 我国主要稀土钢种

序号钢号用途生产厂家

武汉钢铁公司;攀枝花钢铁公

1 09CuPTi(RE)09CuTiRE 铁路货车、客车、桥梁

司

上海钢铁一厂;上海钢铁研究

2 10CuP(RE) 建筑、化工、桥梁、钢结构、钢门窗

所

3 06CuP(RE) 汽车、铁路车箱、集装箱武汉钢铁公司

4 40MnNbRE 普通石油套管、液压支架、千斤顶包头钢铁公司

5 30MnNbRE 抗H2S套管、抽油杆、高压气瓶包头钢铁公司

6 20REg 锅炉用钢管包头钢铁公司

7 20RE 普通流体管包头钢铁公司

8 18MnNb(RE) 建筑结构Ⅱ级螺纹钢筋包头钢铁公司

9 16MnRE 造船及结构厚板、压力容器、汽车板武汉钢铁公司;鞍山钢铁公司

10 X60H 石油管线武汉钢铁公司

11 X42、X52、X56、X60 管线管钢宝山钢铁公司

12 20-25-30TiBRE 齿轮钢大冶钢铁厂

13 55SiMnVBRE 弹簧钢大冶钢铁厂

14 H295 煤气瓶用钢太原钢铁公司

包头钢铁公司、鞍山钢铁公司、15 BNbRE&PD3RE 铁路钢轨

攀枝花钢铁公司

进入90年代,随着钢铁工业的发展,出现了众多与稀土有关的课题,炉外精炼、模铸、连铸等不同工艺的稀土应用领域,极大地推动了稀土处理钢生产的发展。进一步确认稀土在钢中有净化钢液、变性夹杂和微合金化作用,有利于提高钢的冷冲压成型性,横向及低温韧性、高温强度、焊接性及耐蚀性等,进一步有了定性的概念。由于没有达到量化,所以至今尚未制定有关稀土钢的标准,只能把稀土处理钢叫做稀土钢。对某一钢种来讲,钢中含有多少稀土,它对什么性能有多大影响等,还没有搞清楚,对稀土钢的生产技术和控制手段还没有完全掌握,这样也影响了稀土钢的发展。我国现有主要稀土钢的种类如表1-2所示。

通过国家“七五”科技攻关,初步解决了钢中稀土的加入方法问题,稀土在钢中的作

-4-

用机理研究也取得了重大突破。几年前,冶金部专门制定了炼钢用稀土丝、棒的标准,模铸钢锭模吊挂法和连铸结晶器喂丝法的稀土加入方法标准;国家计委稀土办公室成立了全国稀土在钢铁中应用协作网,各地方稀土办公室也积极抓这项工作。这一切,都有利地推动了我国稀土钢的发展,使稀土钢产量由1985年的11万吨增长到1999年的80万吨,品种已发展为80多个,为国家创造了巨大的经济效益和社会效益。仅武钢一家,“八五”期间就生产了160万吨稀土钢,创造经济效益3.2亿元、社会效益18.3亿元,节约外汇5000万美元。2002年全国稀土钢产量达300万吨。

关于稀土在钢中的作用机理研究,北京科技大学、钢铁研究总院、东北大学、中科院沈阳金属所取得了很大成绩,如稀土在钢中的物理化学行为、存在形式,特别是晶界偏聚特征、稀土在钢中的微合金化作用等,达到了国际先进水平,为推广稀土在钢中的应用打下了理论基础[5]。

第二章稀土元素在钢中的作用机制

生产实践证明,稀土处理钢是提高钢的质量、开发新品种的有效措施之一。稀土处理钢所需投资很小,炼钢中不需要另外增加处理时间。稀土加入钢中能够起到净化(脱氧、脱硫)、变质和微合金化作用,能大大减小低熔点杂质的有害影响,是硅钙处理所不能完全替代的。

2.1 稀土元素在钢中的作用机理

2.1.1 稀土在钢中的净化作用

(1)与有害元素的作用

一定量(量的多少有待测算)的稀土可以与钢中磷、砷、锡、锑、铋、铅等低熔点有害元素相互作用。一方面,稀土可以与这些杂质形成熔点较高的化合物;另一方面,还能抑制这些夹杂在晶界上的偏析。例如,钢的热脆性,是由于钢中有一些低熔点的金属元素,当把稀土加入钢液中,生成高熔点金属化合物,不熔于钢中而进入炉渣,起到净化作用,使钢中杂质减少,从而克服了热脆性。

稀土元素在钢液中与O、S、As、Sn、Sb、Pb等这些有害元素具有较强的亲合力,与这些元素生成化合物后,作为夹杂物可从钢液中排除,以达到净化钢液的目的。

在炼钢温度下,稀土元素首先与钢中的氧化合生成RE2O3,然后依次是RE2O2S、RExSy、以及REx(As、Sn、Sb、Pb、Bi)。一般稀土化合物的物理特性如表2-1所示。

表2-1钢中稀土化合物和其部分一般化合物的物理特性

化合物熔点℃密度㎏/m3生成热kJ/mol

氧化物

CeO ~2599 7300 1026

Ce2O3~1691 (1821)

La2O3~2249 6500 1792

Nd2O3~2271 7300 1809

Pr2O3~2199 (1842)

Al2O3~2030 4000 …

CaO ~2600 3400 636

硫化物

-6-

CeS ~2099 5900 557 Ce2S3~2149 5200 1453 LaS ~1971 5800 …La2S3~2099 5000 1432 NdS ~2138 6200 …Nd2S3~2199 5400 …Pr2S3…6600 …MnS 1530 4000 205 硫氧化物

Ce2O2S 1949 6000 …La2O2S 1993 5800 …Nd2O2S 1988 6300 …Pr2O2S …6200 …

氮化物

CeN (327)

LaN (302)

TiN (337)

ZrN (366)

AlN (320)

-8-

1650℃时,稀土元素和Ca 、Mg 、Ti 、Mn 等元素的氧化物、硫化物的标准生成自由能如图2-1和2-2。

图2-1 1650℃时稀土和部分元素氧化物的标准生成自由能

图2-2 1650℃时稀土和其部分元素硫化物标准生成自由能

铁液中Ce 和Al 与氧的平衡反应式:

2[Ce]+3[O]=Ce 2O 3(s)

(-ΔG 0)/(K J /m o l O 2)

(-ΔG 0)/(K J /m o l S )

ΔG°=-1888400+676.76T-lg[%Ce]2a03=98611/T-35.34

2[Al]+3[O]=Al2O3(s)

ΔG°=-1218799+394.13T-lg[%Al]2a03=63655/T-20.58

1600℃时,K Ce≈4.9×10-18;K Al=4.0×10-14。

从上述数据中看出,RE2O3的标准生成自由能很低,并且稀土元素是唯一具有很高沸点的元素,又是能在钢液中保持较高浓度的元素,因此可以说稀土元素是最强、最有效的脱氧剂。尽管Mg、Ca等其它添加剂的脱氧产物生成自由能也较低,但由于它们的沸点很低,导致它们在钢液中的浓度不会高于0.010%,致使脱氧效果受到严重影响。应该指出的是,由于稀土元素氧化物的熔点较高,密度较大,因此从钢液中上浮排除的难度较大,这一点也是其使用不当,污染钢液的主要原因。另外,稀土元素的原子量约为Al的5倍,故要脱掉同量的氧,稀土元素的加入量应为Al的5倍。稀土元素可与钢中的S生成RES、RE3S4、RE2S3、RES2等类型的硫化物,稀土硫化物熔点在1500~2450℃范围内,密度在3.3~6.4g/cm3范围内,在其熔化温度内有一定蒸发,因此容易从钢液中排除。由图2-2可见当钢中存在一定量的稀土元素后,生成MnS的可能性很小。稀土加入钢中可以形成一种特殊的化合物即稀土氧硫化物(RE2O2S),这类化合物的熔点在1900~2200℃之间,1600℃温度下RE2O2S (s)=2[RE]+2[O]+[S]的脱氧硫常数K(活度积)在10-15以上,远低于稀土脱硫常数,与脱氧常数相当。因此单从热力学角度看,当钢中存在一定浓度的硫和氧时,加入稀土,钢中率先生成的是稀土元素硫氧化物或稀土元素氧化物,最后生成稀土硫化物。只有当[O]降到一定程度后稀土元素才能起到明显的脱硫作用。但实际过程相当复杂,到底生成哪类化合物取决于[RE]、[O]和[S]的不同数值以及与反应动力学有关的其它因素。有人认为稀土能减小钢中Pb、Sn、Sb、As、P等元素的有害性。俄歇谱仪和扫描电镜研究Sn、P、稀土元素在α铁晶界上的偏聚行为及它们之间的交互作用的结果表明,Sn、P和稀土元素均有在α铁晶界上偏聚的倾向,在低硫、磷Fe-Sn合金中加入稀土,可以减少Sn 在α铁晶界上的偏聚,Sn的偏聚随稀土元素的增加而减少,可抑制α铁的低温晶界脆断。另外,热力学研究表明,稀土元素与C相互作用增加溶解度,碳含量高有利于提高稀土的回收率;稀土元素与H原子在钢组织不均匀处发生某种“吸附结合”降低了自由氢原子,因而降低了白点敏感性;稀土元素与N在铁液中相互降低活度,在[O]、[S]含量很低的条件下,稀土有明显的控制N的作用。

(2)变性夹杂

稀土加入钢液中生成球状稀土硫化物或硫氧化物,取代容易形成的长条状MnS夹杂,使硫化物形状得到控制,提高了钢的热塑性,特别是横向冲击韧性,改善钢材的各向异性。稀土使棱角状高硬度的氧化铝夹杂转变为球状硫氧化物及铝酸稀土,有利于提高钢的疲劳性能[9]。

在含有少量Mn和用Al脱氧的镇静钢中,硫化物通常以对钢的性能危害最大的第Ⅱ类形式分布在晶界。未加入稀土元素前,钢中夹杂物主要是长条状的MnS和少量串状的Al2O3和铝酸盐,加入稀土元素后,形成高熔点的在晶内任意分布的球形夹杂,取代了沿晶分布的第Ⅱ类硫化物和串状Al2O3。这种变性了的夹杂物的成份和分布取决于RE/S值和钢中的

[O]及其它合金元素的含量。当钢中[S]/[O]值较高时,变质硫化物以RE2S3为主;当[S]/[O]较低时,稀土夹杂物则以REAlO3和RE2O2S为主,当RE/S=3~4时,稀土硫化物能完全取代MnS,此时夹杂物的心部为黑色RE2O2S;外层为浅灰色的稀土硫化物;少量的Al2O3可以成为稀土硫化物的结晶核心。当稀土加入量适宜时,稀土元素不仅能减少夹杂数量,还能使之细化。由于夹杂的变质,能增加夹杂物与晶界之间及晶界抵抗裂纹形成与扩展的能力,从而提高了钢的横向塑性和冲击韧性。

(3)稀土元素的脱硫和脱氧

热力学分析和大量有关钢中稀土夹杂研究表明,钢中[O]、[S]含量在一定范围内,钢液中加入稀土时,极易生成稀土的氧硫化物。当钢中氧含量降至201ppm以下时、加入钢液中的稀土首先形成RE2O3S型夹杂物,而后形成RE3S4或RES型的硫化物,这些硫化物可能围绕在氧硫化物外围,组成复合夹杂物或稀土硅酸盐化合物,它们熔点高且非常稳定,呈球状,钢液经过适当的平静之后,这些稀土氧化物、硫化物或稀土硅酸盐化合物将从钢中去除,从而净化了钢液。稀土在钢中的作用90%是通过对硫化物形态地控制来实现的。当RE/S为2.7-3.0时,硫化物形态控制的效果达到最佳。

(4)捕氢作用

稀土能吸收大量的氢,可以制成储氢材科,稀土加到钢中,可以抑制钢中由氢引起的脆性和白点。现有研究表明,稀土能降低氢的扩散系数,延缓氢在裂纹尖端塑性区的富集,从而使裂纹扩展的孕育期和断裂时间适当的延长。因此,稀土有抑制钢的氢脆作用。

2.1.2 微合金化作用

稀土元素的微合金化作用初步认定是主要是稀土原子在晶界上偏聚与其它元素交互作用,引起晶界的结构、化学成分和能量的变化,并影响其它元素的扩散和新相的成核与长大,最终导致钢组织与性能地变化。钢中稀土金属含量因不同钢种,不同冶炼方法和不同的稀土加入方法而存在很大差异。稀土在钢中的含量与微合金化的直接关系,还有待进一步研究。

与净化和变质作用相比,对稀土在钢中的微合金化作用的研究,尚不十分成熟,甚至成为国内外学术界长期争论的问题。根本分歧在于,稀土元素的原子半径远远大于Fe,稀土元素在铁中的固溶量很少,所以其固溶强化作用受到怀疑。迄今为止,有关合金化作用的主要研究结果集中在以下几方面:

(1)虽然稀土固溶量甚微,但由于其原子半径较大,仍然起到一定的固溶作用。

(2)稀土在晶界与低熔点有害元素交互作用,抑制它们在晶界的偏聚,净化和强化晶界。(3)抑制形变奥氏体再结晶和奥氏体晶粒长大。

(4)与C、N、H作用,球化、细化碳化物;减少氢致裂纹倾向,改善铸件表面的渗层组织。

(5)与Nb、V、Ti等合金元素作用,促进它们的沉淀相在铁素体中细化,弥散析出,增大沉淀强化效果。

2.1.3 弥散硬化作用

-10-

向钢液中喷吹稀土氧化物(CeO2)粉剂,可以提高钢的强度和韧性,降低脆性转变的温度提高钢的持久强度。其原因是一方面CeO2可以作为结晶核的细化铸态晶粒;另一方面,弥散分布的CeO2质点可以提高晶界对位错运动的阻力。

2.2 典型稀土元素铈对钢性能的影响

2.2.1 稀土元素铈的性质

稀土铈的一些性质见表2-3,稀土元素铈属于轻稀土元素,其电子结构见表2-4。

表2-2 稀土铈的性质

名称熔点℃沸点℃密度㎏/m3原子半径°A 负电性

Ce 789 3257 6.166 1.824 1.1

表2-3 铈原子的电子层结构

主层M N

亚层3S 3P 3d 4s 4p 4d 4f

电子层 2 6 10 2 6 10 1

Ce是强还原剂,能与元素周期表中许多元素反应。常温下,Ce易被氧化而失去光泽;在20℃以上时,Ce易与氧气和氯气迅速反应,在酸性介质中,Ce3+可被少数强氧化剂所氧化,生成的Ce4+是强氧化剂;在一定温度下,Ce还可与惰性气体以外的其它非金属反应形成二元化合物。许多研究已表明:Ce易偏聚于晶界、相界处,是强的脱氧剂并促进脱硫。

研究已经发现,稀土铈加入到碳锰纯净钢中有降低腐蚀电流和提高点蚀击穿电位的作用,并可降低腐蚀速度,起到净化合金表面、微合金化的作用。

2.2.2 稀土元素铈对钢耐腐蚀性能的影响

在碳锰纯净钢中添加稀土铈可以提高点蚀击穿电位和腐蚀电流能被降低,又因为腐蚀电流和腐蚀速度存在一定的关系,所以腐蚀速度也随着变化。在锡黄铜HSn70- 1A中添加Ce等合金元素得到的稀土钢的耐蚀性比以前的钢高了很多,但是稀土不能添加过量,因为加的过多反而起到相反的作用,在稀土加入量一定范围内,合金的抗腐蚀性在很大程度上得到了提高。

在316L和00Cr18Ni14MoZ等不锈钢中加入稀土铈,两种钢的耐蚀性得到提高,特别是发生孔蚀的几率得到了降低。研究发现,随铈含量的增加,孔蚀电位得到了提高,在41℃下,于3.3%FeCl2和1/20NaCl两种溶液中失重下降。也不是说铈含量越高越好,想要得到最佳的添加量需要根据钢种本身硫、氧含量来确定铈的含量,稀土加进钢中主要是以夹杂物的形态存在,改变了钢中硫化物夹杂的成分,最终导致钢的耐蚀性提高。

在上面的两种钢种添加稀土研究表明,想要控制引起点蚀的MnS夹杂物的形成,稀土含量必须加到一定范围,只有Ce/S比值为10-15时,夹杂物的面积最小,点蚀发生率被降低到最小,这样钢的耐蚀性才能在最大程度上得到提高。而在18-8型不锈钢中添加的稀土铈含量在0.015~0.07%范围内,钢在腐蚀介质中发生孔蚀的机会才能被降低,18-8型不锈钢的稀土钢的耐蚀性被提高。

稀土提高钢的耐蚀性机理并没有达成一致,但是大致可以归结以下一些原因,稀土元素能和氧和硫元素很好的结合,形成化合物,降低了钢中有害物质,对钢起到了很大的净化作用,减小了夹杂物和金属接触,隔绝了发生腐蚀的源头和元素之间发生的局部腐蚀,同时钢中氧和硫两种元素得到了降低,提高了稀土钢一些性能。由于在钢中添加稀土元素,很多夹杂物的形态被改变,球化后的硫化物,有助于锈层与基体的钉扎作用,在腐蚀过程还可能形成保护膜阻碍腐蚀,提高了耐蚀性。其次,稀土在晶界上的富集,晶界电位得到了提高,并抑制碳向该处偏聚,使Fe3C量减少。还有稀土对氢的溶解作用很大,使阴极强烈极化[11]。

-12-

第三章稀土钢生产制备及组织性能

随着国民经济建设的发展,除了要求钢材有高的强度和韧性外,同时还要求有良好的耐腐蚀性能,这方面稀土元素能起到关键作用。稀土元素通过改变钢的组织性能,对在提高钢材的韧、塑性、耐热抗氧化和耐磨性方面都有重要作用。

3.1 稀土的添加方法及工艺

稀土在钢中的添加方法主要有以下几种:投入法、压入法、喷入法、吊挂法、喂线法、电渣重熔还原法。

3.1.1 投入法

投入法是将稀土直接投入钢中炼制的方法,此方法是最早的加入方法,此方法造成稀土回收率较低。

3.1.2 压入法

把稀土硅铁合金装入铁盒或铁筐内用钢坯或机械设备压入钢水中并来回搅动,从而使钢水面上保持高碱度低氧化性熔渣。然而稀土的回收率因钢包材质而异,粘土砖包平均25%,镁质包约50%,锆英石包约70%。但我国压入法一般不吹氩,否则回收率低,且稀土易为大气及包衬所氧化[12]。

3.1.3 喷入法

喷入法是采用稀土硅铁合金粉在钢包中进行喷吹,其稀土回收率达30%~50%。

3.1.4 吊挂法

在钢锭模中用吊架固定混合稀土金属棒,稀土棒随钢液上升逐渐熔入钢中,这是在模内加入稀土的一种方法。稀土回收率高达70%~80%,且稀土在钢锭中分布基本均匀。

3.1.5 喂线法

把稀土硅铁合金包制成合金芯线,用喂线机以一定的速度加入钢包中,回收率可高达90%以上,稀土分布均匀。

3.1.6 电渣重熔还原法

配制含稀土氧化物的渣料,在钢进行电渣重熔时加入,使部分稀土还原进入钢中,冰通过稀土电渣处理,钢的性能可得到改善。

3.2 稀土对钢热处理的影响

3.2.1 对奥氏体化的影响

加稀土后,未溶碳化物数量增加,奥氏体晶粒尺寸减小。文献[7]指出稀土元素降低高温奥氏体晶界能。在淬火温度下,作为大尺寸的稀土原子,在奥氏体晶界上仍有相当的偏聚。这样,沿晶界扩散的碳原子必然与晶界上的稀土原子发生联系,极易形成稀土原子与碳原子的混合集团。形成集团的碳原子扩散减慢,也阻碍了随后的其他碳原子穿过这样的原子集团向奥氏体中的扩散,从而导致未溶碳化物数量增多。由于正常奥氏体化之后仍保留有较多弥散分布的碳化物颗粒,所以可有效地阻碍奥氏体晶粒在高温下的长大,细化了

奥氏体晶粒,同时提高耐磨性能。

3.2.2 对淬裂敏感性的影响

加稀土的钢裂纹扩展很慢,裂纹扩展到很小距离(1.5 mm)时,扩展就不明显了;而未加稀土的钢每增加一次淬火,裂纹都要扩展0.5 mm左右,裂纹扩展到很长距离(4 mm)时,扩展才渐渐不明显。这说明加稀土后抗淬裂能力提高了。将淬裂试样打断,在扫描电镜下观察裂纹前端断口形貌。未加稀土钢为沿晶断裂,有二次裂纹;而加稀土的钢为沿晶与穿晶断裂混合形式,表明韧性提高。

3.2.3 对抗回火性能的影响

加稀土比未加稀土的钢推迟了回火各阶段的转变,使各阶段的回火温度提高10~20℃。稀土推迟各个阶段的回火转变,必然要反映在硬度变化上。每个试样测10点,去掉最低值和最高值后取其平均值。加稀土比未加稀土的钢硬度高。若使两者的硬度相等,加稀土的钢要提高回火温度10~20℃。可见,9Cr2Mo钢添加稀土后回火稳定性提高。

将不同温度下回火后的试样进行电解脱溶,收集回火后析出的碳化物粉末,再从中减去未溶碳化物数量,加稀土与未加稀土分别减去6.5 %与3.6 %,其余为回火析出的碳化物量。通过计算碳化物在钢中所占比例,说明稀土提高了9Cr2Mo钢的回火稳定性。

3.3 稀土对钢组织的影响

加入稀土后钢的洁净度不断提高,稀土元素的微合金强韧化作用日益突出。微合金化的强韧化程度决定于微量稀土元素的固溶强化、稀土元素与其他溶质元素的交互作用、稀土的存在状态(原子、夹杂物或化合物)大小、形状和分布、特别是在晶界的偏聚,以及稀土对钢表面和基体组织结构的影响等。

3.3.1 影响杂质元素的溶解度和减少脱溶量

稀土降低碳、氮的活度,增加碳、氮的溶解度,降低其脱溶量,使它们不能脱溶进入内应力区或晶体缺陷中去,减小了钉扎位错的间隙原子数目,因而提高了钢的塑性和韧性。另外,稀土影响碳化物的形态、大小、分布、数量和结构,提高了钢的机械等性能。

3.3.2 与其它微量合金元素的交互作用

稀土不仅能净化钢液,而且能细化钢的凝固组织,改变夹杂物的性质、形态和分布,从而提高钢的各项性能。夹杂物的“形态控制”是稀土在钢中的主要作用之一,稀土可控制硫、氧夹杂物的形态。如果用少量的Al终脱氧并加入稀土,则会形成高熔点的在晶内任意分布的球形夹杂,取代沿晶界分布的第二类硫化物。这种夹杂物全部为灰黑色的RE2O2S,外层为浅灰色的稀土硫化物,Al2O3可以作为稀土硫化物的结晶核心,从而使群聚的Al2O3消失。根据钢液成分,包括不同的氧、硫以及其它微量元素含量,要使硫化物完全球化,必须准确控制好RE/S这个重要参数。当稀土加入量适宜时,稀土硫化物可以完全取代MnS。稀土化合物在钢热加工变形时,仍保持细小的球形或纺锤形,较均匀地分

-14-

布在钢材中,消除了原先存在的沿钢材轧制方向分布的呈长条状MnS等夹杂。控制硫化物为主的夹杂形态所带来的好处,明显地表现在改善钢的横向韧性、高温塑性、焊接性能、疲劳性能、耐大气腐蚀性能等。稀土夹杂物的热膨胀系数和钢的近似,可以避免钢材热加工冷却时在夹杂物周围产生大的附加应力,有利于提高钢的疲劳强度。夹杂的变质,能增加夹杂物与晶界抵抗裂纹形成与扩展的能力。凝固“组织控制”—稀土在钢中形成较高熔点的化合物,在钢液凝固前析出,呈细小的质点分布在钢液中,作为非均质形核中心,降低钢液结晶的过冷度,因而可细化钢的凝固组织,减少偏析,实现凝固“组织控制”。

3.3.3 改善晶界和抑制局部弱化

固溶在钢中的稀土往往通过扩散机制富集于晶界,减少了杂质元素在晶界的偏聚。如稀土降低高速钢中晶界磷的偏聚量;Ce降低Sb在α-Fe晶界的偏聚速度,在500~600℃范围显著降低Sb在晶界的平衡偏聚浓度;在25MnTiB钢中,加0.4%RE在一定淬火温度范围内阻碍硼在奥氏体晶界的偏聚。改善晶界和抑制局部弱化:如低温脆性、疲劳性能、晶界腐蚀、高温强度和回火脆性等。作者研究发现[26],稀土有减少磷的区域偏析作用,使磷不再集中于晶界;显著强化10MnP(RE)和15MnP(RE)钢的奥氏体,大大提高了钢抗可逆回火脆性能力,在室温至-100℃冲击打断,不发生晶界断裂,一般都是脆性解理断裂,解理断裂晶面富磷。稀土使09CuPTi(RE)钢磷的宏观偏析及在晶界上的偏聚减少,使磷的分布更均匀,减少了夹杂物的微区域腐蚀。

3.3.4 影响相变和改善组织

稀土对相变有影响,如影响钢的临界点,淬火钢回火以及马氏体和残余奥氏体分解热力学与动力学等。试验观察到稀土影响钢的相变温度:A c1、A r1、A c3、A r3、M s、M f等,改变相变产物的组织结构。在不同的稀土钢中分别观察到细化渗碳体、细化板条马氏体亚结构或位错马氏体结构,改变铁素体的含量和尺寸、抑制碳化物相的聚集粗化等现象。研究含稀土的低碳、中碳、高碳Mn-Nb(V)钢的过冷奥氏体连续冷却转变,观察到稀土提高过冷奥氏体的稳定性,使连续冷却转变曲线(CCT)向右下方向移动,不同转变产物数量变化,组织细化。

3.3.5 控制硫化物的形态

通过不同的稀土处理,掌握钢中合适的〔RE〕/〔S〕比值,可以实现夹杂物的形态控制,使其轴比下降,从而改善了钢材性能。另外,稀土还可以影响钢中硼的偏聚行为,改变钢中夹杂物的类型和性质,特别是减少钢中铝酸盐的夹杂含量,从而提高钢材综合性能。

从80年代开始,世界各国相继开展了稀土钢水-钙复合处理工艺的研究。稀土元素与钙相比,其沸点高、蒸气压低,并且稀土在铁液中可以与铁完全相溶,而钙在铁液中几乎是不溶的。在钢液中〔RE〕/〔S〕的比值容易达到要求数值,而〔Ca〕/〔S〕的比值在钢中很难达到。因此,对于硫化物夹杂,采用适当的稀土处理,其效果明显好于钙的处理效果。

采用新型的RE-Ca复合处理方法,可以综合稀土处理和钙处理的优点,以达到控制钢

中硫化物和氧化物夹杂的最理想状态。

例如16MnRE钢,当〔RE〕/〔S〕=1.16时,可基本消除细长条状MnS,〔RE〕/〔S〕=2.5~3.0时,MnS完全消失,完全变成为球点状稀土硫氧化物和稀土硫化物。

3.4 稀土对钢性能的影响

3.4.1 固溶强化

由稀土-铁系相图可知,稀土元素在铁液中与铁原子是互溶的,但其在铁基固溶体中的分配系数极小,在铁液凝固过程中,被固/液界面推移最后富集于枝晶间或晶界。用内耗法、X射线测定晶格畸变法、非水电解分离夹杂物和ICP光谱测稀土合金化量等方法研究说明稀土固溶量基本在10-6~10-5数量级,还有达到10-4。由于稀土原子半径比铁原子大,对固溶体能提供强化作用。

3.4.2 冲击韧性[13]

冲击断口形貌如图3-1所示,图3-1 (b)、(d)分别为图3-1 (a)、(c)白色方框区的放大像,其中(a)、(b)加稀土,(c) 、(d)未加稀土。未加稀土的断口表面会有较多的二次裂纹,二次裂纹的周围为解理小平面,而且二次裂纹较深,表明基体较脆;加稀土的断口表面有较多的撕裂棱,并且二次裂纹的数量明显减少,表明材料的韧性有较大幅度提高。

图3-1 冲击断口形貌

3.4.3 改变钢的机械性能

汽车工业用的许多钢板,要经受不同程度的冷变形。在通常的炼钢工艺条件下,硫含量在0.02%左右,容易产生冲压废品。目前鞍钢、武钢、上钢三厂生产的16MnL、09Mn 等钢号,通过不同的稀土处理使〔RE〕/〔S〕的比值达到一定的要求,实现夹杂物形态控制,保证了汽车冲压件的合格率。目前稀土处理钢已深受汽车工业的欢迎。与不加RE的钢相比,钢材的宽冷弯、冲击韧性,特别是低温冲击韧性有显著提高。例如16Mn钢,经稀土处理后,其冲击值明显提高,且裂纹尖端张力位移COD值测定结果也表明,稀土处理使钢的断裂韧性明显改善。

3.4.4 稀土对钢的耐磨性的影响

-16-

近年来,鞍钢、上钢三厂等先后在高强度钢板上进行了测试,用于大型载重汽车箱、推土机刀片等钢采用稀土处理的方法,使产品的实际使用寿命大大提高,研究表明,钢中的稀土固溶量与〔RE〕/〔S〕的比值有一定关系,固溶稀土可提高铁素体硬度,硬度值与钢中稀土固溶量存在线性关系。

3.4.5 稀土处理对钢耐蚀性的影响

以08CuPVRE的实验研究为例,该钢具有良好的韧性,在-80℃下低温冲击值Ak仍达到75.5J,断口未出现结晶断裂,仍为解理断口。而不加稀土的CuP钢在-60℃已出现较多的结晶断裂,这是由于稀土的加入,减少了磷在晶界的偏聚,净化晶界,稀土对钢质的净化是提高钢的耐蚀性的重要因素。

3.4.6 稀土对提高钢材抗疲劳的作用

钢中加入RE,可以改善铸态组织,缩短柱状晶,减少枝晶偏析,同时也使Al2O3链状夹杂和MnS长条夹杂球化,从而改善了热疲劳裂纹的生成条件,对防止热疲劳断裂有积极的作用。

第四章稀土钢的应用与展望

稀土元素在金属材料中的研究和应用已有八十多年的历史。近二十多年来,美、日、西欧等国把稀土研究开发重点转向高新技术应用的新材料。我国是钢产量第一的钢铁大国,因此把稀土元素应用于钢中提高钢质的国际竞争力,把稀土资源优势转化为钢的品种优势和经济优势,具有十分重要的战略意义。

3.1 稀土钢研发生产过程中存在的不足

对钢进行稀土处理,具有投资少、无污染、见效快、经济效益高的特点,但同时也暴露出较多不足之处。北京钢铁研究总院与武汉钢铁公司共同做的几种钢的盐雾腐蚀对比试验结果表明,稀土耐候钢的耐腐蚀性能是普通钢(Q235)的近2倍,超过了国际名牌耐候钢美国的Corte钢的水平。中科院沈阳金属研究所研制了一种水电站水轮机、水泵用加稀土的不锈钢,抗磨损性能比目前国内外使用最多的0Cr13Ni4Mo钢提高近一倍。该所做了大量对比试验,这种不锈钢加适量稀土(0.3%)比不加稀土的性能大幅度提高,稀土对合金抗腐蚀、抗磨损和抗磨蚀性能分别比不加稀土的合金提高57%、55%、83%。

(1)稀土夹杂物比重大,一般在 5.5~6.5之间,不易上浮,特别是当稀土加入过量时,会增加钢中的夹杂,甚至产生脆性的稀土与铁的金属间化合物恶化钢的性能。通过计算机模拟计算,可以确定最佳稀土加入量。稀土喂丝机的自动化可以实现稀土加入量的准确控制,达到提高钢性能的目的。

(2)稀土处理钢浇注时水口易结瘤,用强脱氧剂如A1、Zr 脱氧时,也常出现水口结瘤问题。目前是采用在连铸结晶器喂稀土丝,绕开水口的方法来解决这个问题。杜挺、韩其勇、王常珍教授指出,用熔融石英水口和锆质水口,对防止含稀土钢水口的结瘤具有较好效果。

(3)稀土金属的价格较贵。稀土金属丝和棒的价格是10万/t以上,比硅钙合金贵,这影响了稀土钢的较大范围推广[14]。

3.2 稀土钢研发生产过程中应注意的事项

综上所述,稀土元素能明显改善钢的性能,应大力推广其在钢中的应用,使其能很好地发挥作用,同时也应看到稀土元素本身的活泼性,所以在钢中应用稀土元素还需注意或进一步研究以下问题[15]:

1.明确使用目的。根据稀土元素处理钢液的目的不同,可在不同的时机和钢液条件下加入稀土,并同时配以合适的冶金措施。例如:(1)有人提出可用稀土元素合金作为终脱氧剂,在转炉钢包内终脱氧。这就对出钢过程以及后续的钢液搅拌提出了较高要求。如前所述,脱氧剂的消耗也要比Al大5倍左右;(2)若希望达到深脱氧和硫的目的,可在精炼时期加入稀土元素,充分搅拌钢液,使脱氧、硫产物尽量从钢中排除,以防大量的夹杂物留在钢中,污染钢液,这是由该类夹杂物的特性所决定的;(3)若希望发挥稀土元素对钢的净化、变性和微合金化作用则需保证钢液的深脱氧和硫,并严格控制稀土元素的加入

-18-

量。

2.采用合适的稀土加入方法。使用稀土元素的目的以及炼钢工艺不同,所采用的稀土元素加入方法也应不同。用于脱氧或深脱氧、硫的稀土元素,可在出钢后,将稀土元素块或粉投入、压入或喷入钢包中,并伴以充分的搅拌。模铸时采用中铸管喂稀土元素丝或模内吊挂稀土元素棒可实现稀土元素对钢液的净化、变性和合金化。为达到这一目的,连铸大板坯结晶器喂稀土元素丝也已经取得许多成功经验。但对于多流方坯或圆坯连铸机来说,由于现场操作不便,结晶器喂稀土元素丝的方法受到一定程度的限制。包钢已在大方坯结晶器内进行两轮喂丝试验,在稀土元素元素的均匀分布以及对钢材性能的影响等方面取得了肯定效果,但在喂丝机的速度控制、稀土元素丝的加入数量、稀土元素对结晶器保护渣性能影响等方面还在作进一步调整或研究。结合包钢工艺特点,课题组正试图进行其它的稀土元素加入方法的探讨[16]。

3.相关工艺条件的保证。所有与钢中稀土元素接触的耐火材料都可能对稀土元素在钢中的使用效果产生影响。在用压入法向钢中添加稀土元素时,使用MgO、CaO含量高的包衬材料,处理效果最佳。结晶器喂稀土元素丝时,保护渣对稀土元素侵入的“宽容度”,直接影响保护渣的效果和正常的拉坯操作。钢中加入稀土元素后,防止钢液的二次氧化,是保证实现加稀土元素目的的关键措施之一。全程保护浇注是必不可少的,否则,稀土元素收得率降低,钢中夹杂增加,水口堵塞等将不可避免。高熔点的稀土元素夹杂物在水口壁处沉积、烧结、长大,造成的结瘤或与水口中的Al2O3和SiO2反应生成的复合相和玻璃相,是引起稀土元素处理钢水口堵塞的原因,也是限制稀土在钢中应用的主要原因之一。减少钢中夹杂物,防止钢液的二次氧化,改变水口材质(用石英质、粘土质及镁质)或改变稀土元素的加入方法,都有利于解决这个问题。

4.新钢种开发。在扩大稀土元素在钢中的应用范围,开发新的耐磨、耐热、抗冲击的稀土元素钢种时,应尽量用稀土元素替代我国资源比较短缺的合金元素,变我们的资源优势为品种优势和经济优势。同时也应注意充分发挥稀土元素与Nb、V、Ti等合金元素的相互促进作用,合理设计钢种成分。

5.加强基础研究。虽然稀土元素对钢的作用研究已经取得很大进展,但以合金化作用为代表的某些问题,还需进一步弄清。另外,稀土元素钢的加热与轧制及稀土元素在钢中的检测手段等领域的研究工作也应给予足够的重视。

与永磁、发光、催化、电池等行业对稀土元素的要求相比,钢对稀土元素的要求不甚苛刻。在提取其它行业有用的元素之后的稀土元素仍然能够满足炼钢的需求。但对产品的价格、性能的均匀与稳定和产品的适用性等将会提出更高的要求[17]。

4.3稀土钢的应用展望

稀土处理是炉外精炼技术的一种,稀土处理基本上不需要技术改造投入,喂丝机设备仅几万元一台,试验成功就可以转产。稀土既是优良的变质剂,又是一种强效微合金元素,这是硅钙所不能代替的。许多钢铁厂的实践证明,对钢进行稀土处理,是提高钢质、发展新品种的最有效措施之一。

随着国民经济建设的发展,除了要求钢材有高的强度和韧性外,同时还要求有良好的耐腐蚀性能,这方面稀土能起关键作用。稀土在提高钢材的韧、塑性、耐热抗氧化和耐磨性面也有重要作用,这是稀土钢的优势,其发展前景很好。耐候钢(耐大气腐蚀钢)的目前稀土耐候钢年产量40万t,主要用于集装箱钢板、火车车箱、大桥和体育场的栏杆,今后的应用前景非常广阔。我国集装箱钢板年生产能力150万t,建筑用耐候、耐火钢特别是轻钢结构也有百万吨的潜在市场,还有电气化铁路铁塔等,预计“十二五”期间,稀土耐候钢市场年需求量80万t。未来的几年,我国建筑用结构钢将由目前的150万t增长到700万t,这为稀土耐候钢的发展提供了广阔的空间。重轨钢。未来的10年,包括西部大开发在内,我国铁路建设将有较大发展,目前重轨年生产能力137万t。包钢的稀土、铌重轨通过了铁道部的鉴定,下一步工作是实现产业化。鞍钢也给沈阳铁路局、哈尔滨铁路局试制了上万吨该品种钢轨,受到了好评。预计2005年我国含稀土的重轨产量可达30~40万t。焊接气瓶用钢。太原钢铁公司在焊接气瓶用钢中,通过加稀土提高了性能,发展势头良好,近年来,本溪钢铁公司、攀枝花钢铁公司稀土气瓶钢的开发也取得了可喜成绩,“十二五”期间,随着“西气东输”全国用量可达50~60万t。船板钢等造船用钢板是一个重要的品种,年用钢量可达120万t左右。稀土在903舰板钢中,对提高韧性和耐腐蚀性能起了很好的作用,有望在民用船板中得到推广。另外,海上采油平台和隧道用钢筋都需要提高耐腐蚀性能,加稀土也有很好的应用前景。预计“十二五”期间全国稀土船板钢可达20万t[13]。

美国在年产1亿吨钢时,稀土钢、稀土处理钢年产量曾接近过800万吨。我国是钢产量第一大国,在这样一个量大面广的领域,加强稀土的应用,具有相当重大的意义。

随着国民经济建设的发展,除了要求钢材有高的强度和韧性外,同时还要求有良好的耐腐蚀性能,这方面稀土能起关键作用。稀土在提高钢材的韧、塑性、耐热抗氧化和耐磨性方面也有重要作用,这是稀土钢的优势,其发展前景很好[18]。

-20-

稀土金属的特性及其在钢铁中的作用

稀土金属的特性及其在钢铁中的作用殷都学刊 f, 稀三,午问.衔破lI (自然斟学版)1993年第3期 ].I 6一 稀土金属的特性及其在钢铁中的作用 田沂ji『 稀土金属(Re)的研究日益深入,稀土工业在迅速发展.我们应当对稀土的性质和在 钢铁中的作用有较多的认识. 1稀土金属的特性 稀土金属指钪,钇和1;个镧系元素.它们的原子结构有两个明显的特征:一是稀土原 子的价电子基本构型同为(n,1)dns.,有三个价电子.二是由于镧系收缩形成的稀土原 子相互间的原子半径,离子半径相差不大.这两个因素决定了稀土金属之间性质十分相 似,化学活性很强. 稀土金属单质多显银白色或灰色,有金属光泽,辩和钕显淡黄色.钪的 比重为3.】,钇 的比重为4.3.其余介于6—9之间.镧和铈柔软可塑与锡相似.钕和钐的硬度和铁相似,

稀土金属的熔点大致随着原子尺寸的减小而顿序增高.按La到cd到Lu的顺序由9000 到1700?逐渐增加. 稀土的化学活性很大,与许多元素反应,尤其与氧,硫反应最为强烈稀土金属在化合 物中多为三价,有些元素表现出三价或四价稀土元素以氧化物的形式存在于自然界,因 彼此性质相似成为分离稀土的难题.从化合物中分离稀土的方法一般有分步结晶法,分级 沉淀法,氧化还原法及离子交换法.有时根据性质和用途把稀土金属分为两个系列;一个 是从La到Eu,一个是从Gd到Lu.短系列开始的元素表现出较高化合价,短系列未端表 现出低出化合价.这正符合4f亚层上电子排布1—7成半充满状态,另一为8一】4到全充 满状态.半充满或全充满的状态表现出较稳定的低价性质.还依比重数值称作轻稀土金 属和重稀土金属.这均显示结构决定着性质的原则. 2稀土在钢铁中的作用 稀土在钢铁中应用很广,在稀土处理钢的品种方面已纳入标准,通过鉴正的品种达 40多个,我国经常生产的已有2O多种. 稀士处理的铸铁有球铁,蠕铁及灰铁三大类.我国还发展了一些中国特色的用作球化

17种稀土元素名称及用途

17种稀土元素名称及用途 镧(La) "镧"这个元素是1839年被命名的,当时有个叫"莫桑德"的瑞典人发现铈土中含有其它元素,他借用希腊语中"隐藏"一词把这种元素取名为"镧"。镧的应用非常广泛,如应用于压电材料、电热材料、热电材料、磁阻材料、发光材料(兰粉)、贮氢材料、光学玻璃、激光材料、各种合金材料等。她也应用到制备许多有机化工产品的催化剂中,光转换农用薄膜也用到镧,在国外,科学家把镧对作物的作用赋与"超级钙"的美称。 铈(Ce)"铈"这个元素是由德国人克劳普罗斯,瑞典人乌斯伯齐力、希生格尔于1803年发现并命名的,以纪念1801年发现的小行星--谷神星。 铈的广泛应用: (1)铈作为玻璃添加剂,能吸收紫外线与红外线,现已被大量应用于汽车玻璃。不仅能防紫外线,还可降低车内温度,从而节约空调用电。从1997年起,日本汽车玻璃全加入氧化铈,1996年用于汽车玻璃的氧化铈至少有2000吨,美国约1000多吨. (2)目前正将铈应用到汽车尾气净化催化剂中,可有效防止大量汽车废气排到空气中。美国在这方面的消费量占稀土总消费量的三分之一强。 (3)硫化铈可以取代铅、镉等对环境和人类有害的金属应用到颜料中,可对塑料着色,也可用于涂料、油墨和纸张等行业。目前领先的是法国罗纳普朗克公司。 (4)Ce:LiSAF激光系统是美国研制出来的固体激光器,通过监测色氨酸浓度可用于探查生物武器,还可用于医学。铈应用领域非常广泛,几乎所有的稀土应用领域中都含有铈。如抛光粉、储氢材料、热电材料、铈钨电极、陶瓷电容器、压电陶瓷、铈碳化硅磨料、燃料电池原料、汽油催化剂、某些永磁材料、各种合金钢及有色金属等。 镨(Pr) 大约160年前,瑞典人莫桑德从镧中发现了一种新的元素,但它不是单一元素,莫桑德发现这种元素的性质与镧非常相似,便将其定名为"镨钕"。"镨钕"希腊语为"双生子"之意。大约又过了40多年,也就是发明汽灯纱罩的1885年,奥地利人韦尔斯巴赫成功地从"镨钕"中分离出了两个元素,一个取名为"钕",另一个则命名为"镨"。这种"双生子"被分隔开了,镨元素也有了自己施展才华的广阔天地。镨是用量较大的稀土元素,其用于玻璃、陶瓷和磁性材料中。 镨的广泛应用: (1)镨被广泛应用于建筑陶瓷和日用陶瓷中,其与陶瓷釉混合制成色釉,也可单独作釉下颜料,制成的颜料呈淡黄色,色调纯正、淡雅。

稀土在高分子材料中的应用

稀土在高分子材料中的应用 摘要:论述了稀土在高分子材料中的基本应用,如作为稳定剂、催化剂、补强剂、促进剂、偶联剂、颜料、催干剂及其特殊的功能性应用,如作为磁性剂、抗菌剂、阻燃剂、光能转化剂等。并展望了稀土在高分子材料中的应用前景。 关键词:高分子材料;稀土;应用 Application of Rare Earths in Polymeric Materials Lei Guo,Ge Hu Abstract:In this paper, the traditional applications of rare earth such as stabilizers, catalyzers,accelerants, coupling agents, and pigments as well as the functional applications such as magnetic agents,antimicrobial agents, fire retardants, and light energy converters in the polymeric materials wereintroduced. An outlook was given on the future application of rare earths in the polymeric materials. Key words:polymeric material; rare earth; application 1引言 稀土共17种元素,包括Sc、Y和镧系(从La到Lu)。稀土元素具有独特的4f电子结构,丰富的能级跃迁,大的原子磁矩,很强的自旋轨道耦合等特性。与其他元素形成稀土配合物时,配位数可在3~12间变化,使稀土化合物晶体结构多样化[1]。 这些特性赋予稀土元素及其化合物独特的光、电、磁、热等功能,在一些体系中加入少量的稀土化合物往往产生不同于原体系的性能,因而有“工业味精”之称,被认为是构筑信息时代新材料的宝库。稀土在轻工纺织和农林畜牧等各个领域以及有色冶金、石油化工、玻璃陶瓷、磁性材料等功能材料方面均取得了可喜的成绩。稀土在高分子材料中的应用是其应用研究的一个重要方面,涉及有机合成、精细化工、材料加工等领域。有关研究已显示稀土化合物在改进高分子材料加工和使用性能等方面具有独特的功效,并赋予高分子材料新的特殊功能[2]。本文系统论述了稀土在高分子材料中的应用。 2稀土在高分子材料中的基本应用 2.1稳定剂 稀土稳定剂的主要成分是镧和铈的有机或无机盐类。其主要品种是硬脂酸稀土及稀土盐和铅盐复合型稳定剂。

稀土在金属表面改性中的应用

应用技术 稀土在金属表面改性中的应用 李安敏,许伯藩 (武汉科技大学材料与冶金学院,湖北武汉430081) [摘要] 扼要总结了有关稀土在金属表面改性中的应用研究情况,分析了稀土在金属表面改性中的作用,并对其机理进行了初步探讨。 [关键词] 稀土元素;金属表面;表面改性 [中图分类号]TG113.2;TG146.4 [文献标识码]B [文章编号]1001-3660(2002)04-0040-03 The Application of R are E arth to the Surface Improvement of Metal Material LI An2min,XU Bo2fan (C ollege of Material&Metallurgy,Wuhan University of Science&T echnology,Wuhan430081,China) [Abstact] The effects of the rare-earth to the surface of metal material are reviewed,and s ome trend to research im proving the surface properties of metal material is introduced. [K eyw ords] Rare-earth element;Metal surface;Snrface im proverment 0 引言 由于稀土以其优良的性能,被广泛应用于冶金、电子、化工、医学等行业中,特别是在钢铁生产中,由于稀土的净化作用、变质作用、微合金化作用[1],改善铸锭冶金质量,提高钢材的性能,取得了显著效益。近年来,稀土逐渐被应用于金属表面改性工程(如化学热处理、激光表面改性、喷焊、堆焊等)中,也显示出稀土元素独特的改性作用,同时稀土在这些金属表面改性的行为及其改性机理需要材料工作者进一步研究,使稀土更好地发挥其在金属表面改性中的作用。 1 稀土在金属表面改性中的作用 由于稀土有上述的特点,材料科学工作者利用稀土的这些特点,将稀土应用于金属表面改性中,并取得了一定的成果。 1.1 稀土在化学热处理中的应用 稀土在化学热处理中的应用有以下4种方法:粉末法、盐浴法、熔盐电解法、气体法。孙轩华等用自制 的稀土硅和E NE催化剂对45钢进行了稀土覆层的研究,研究表面渗后试样表面为高硬度的白亮层,过渡层中先共稀铁素体消失,全部变为细球状珠光体,其硬度增至H V504。 王荣滨等[3]用(70%FeB+20%K BFe+10%RE)进行固硼稀土共渗,获得70~80μm的单相致密的Fe2B渗层,硬度可达H V2000~2100。王荣滨还用(70%NaB 4 O7+10%NaF+10%Na2O3+10%RE)进行盐浴硼稀土共渗,处理的Crl2钢制无缝钢管冷拔内、外模,可提高寿命10倍以上。 程先华[4]在化学热处理渗剂中添加微量稀土元素,研究其对工艺过程、渗层的组织和性能的影响以及其在生产中的应用,发现稀土元素在化学热处理中显示出优异催渗效果,与普通化学热处理相比,可使渗入速度提高20%~35%。 杨顺贞[5]研究发现稀土对低温固体B2C2N共渗与有催渗作用。王伟兰等[6]研究稀土对H13模具钢低温粉末渗硼的影响,发现加稀土渗硼仍具有比较明显的“滑化”效果,能够提高渗硼的耐磨性,合适的饿稀土加入量促进渗层趋向均匀,致密,并有一定的催渗作用。 [收稿日期]2002203202 [作者简介]李安敏(1973-),女,广西武鸣人,硕士,主要从事金属表面改性研究。 04Aug. 2002 SURFACE TECHN OLOG Y V ol.31 N O.4

稀土在钢中的作用

稀土在钢中的应用 1 概况 稀土,系指元素周期表中第ⅢB族镧系元素以及与镧系元素在化学性质上相近的钪和钇,共计17种元素。是芬兰学者加多林(Johan Gado1in)在1794年发现的。当时在瑞典的矿石中发现了矿物组成类似“土”状物而存在的钇土,且又认为稀少,便定名为“稀有的土”(Baxe Earth)。此后,又陆续发现了与此同类的多种元素,总称为稀土。但后来研究发现,稀土在地壳中的丰度要比人们想象的多得多。如铈比锡多得多,钇也比铅多,即使丰度最少的稀土元素也比铂族元素多,说明稀土并不稀少。也不是“土”,全部是金属元素。 我国稀土资源丰富,为世界上其它任何一个国家所不及。现己探明的工业储量为3600万吨,约占全世界总量的80%,且品种繁多,分布集中。其中包头市白云鄂博矿山的储量就占了全国储量的95%以上。所以才有了“世界稀土在中国,中国稀土在包头”之说。现在包钢每年采出的稀土矿石量为230万吨-250万吨,这一部分矿石中多数稀土品位都比较高,能达到7.25%以上。经过几十年的研究开发,生产技术不断完善,生产规模不断扩大。现已形成了年产稀土精矿6万吨,稀土合金1.5万吨、湿法稀土产品折合氧化物5800吨的83个品种、195种规格的世界最大的稀土矿产品生产基地。 包钢虽然有很丰富的稀土资源,但在稀土处理钢的品种及处理效果等方面,与武钢、济钢、本钢等相比还有很大差距。如何把稀土的资源优势变成经济优势,还需进一步研究和开发。 2 稀土在钢中应用的现状 近几年来国内外的钢铁生产实践表明,钢经过稀土处理,可对钢的性能产生一系列的作用。现在我国用稀土处理钢有80多个品种,年产量达60万吨,预计2002年全国稀土钢产量达300万吨。包钢是稀土之乡,稀土处理钢也开发了一些,但只占包钢钢产量的0.5%。因此大力开发应用稀土资源,进行稀土钢的开发及应用研究,应提到日程上来。 包钢研究稀土在钢中的应用始于60年代。当时稀土当作灵丹妙药,认为无论放到哪种钢里都有作用,甚至提出过“以稀土代替镍、铬”的口号,到70年代中期,对稀土在钢中的应用出现了两种截然不同的见解,一种意见认为稀土在有些钢中作用很明显,应该继续进行试验研究;另一种意见则认为,稀土对含硫较高的钢有一些作用,但是随着生铁含硫量的降低,稀土这一作用将逐渐消失,因此稀土处理钢是没有前途的。到80年代后期,由事实证明,稀土确实有用,当然也不是万能的。钢中含有微量稀土元素,即可明显地优化铸坯质量,提高钢的

稀土材料的应用简介

稀土矿的应用简介 一、稀土矿的简介 1、稀土的发现史 从1794年发现元素钇,到1945年在铀的裂变物质中获得钷,前后经过151年的时间,人们才将元素周期表中第三副族的钪、钇、镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥17个性质相近的元素全部找到,把它们列为一个家族,取名稀土元素。我国稀土品种全,17种元素除钷尚未发现天然矿物,其余16种稀土元素均已发现矿物、矿石。2、资源储量分布 我国稀土矿产主要集中在内蒙古白云鄂博铁-铌、稀土矿区,其稀土储量占全国稀土总储量的90%以上,是我国轻稀土主要生产基地。即轻稀土主要分布在北方地区,重稀土则主要分布在南方地区,尤其是在南岭地区分布可观的离子吸附型中稀土、重稀土矿,易采、易提取,已成为我国重要的中、重稀土生产基地。此外,在南方地区还有风化壳型和海滨沉积型砂矿,有的富含磷钇矿(重稀土矿物原料);在赣南一些脉钨矿床(如西华山、荡坪等)伴生磷钇矿、硅铍钇矿、钇萤石、氟碳钙钇矿、褐钇铌矿等重稀土矿物,在钨矿选冶过程中可综合回收,综合利用。 二、稀土的用途 稀土(RE)常被冠以“工业味精”的美誉。稀土元素因其具有独特的电子结构而表现出特殊的光、电、磁学等物理化学性质。无论是稀土金属还是其化合物都有良好的应用价值。1、传统领域中的稀土材料 (1)稀土在农轻工中的应用 稀土元素作为微量元素用于农业有2个优点:一是作为植物的生长、生理调节剂;二是稀土属低毒、非致癌物质,合理使用对人畜无害、环境无污染。如添加稀土元素的硝酸盐化合物作为微量元素化肥施用于农作物可起到生物化学酶或辅助酶的生物功效,具有增产效果。 纺织业中:铈组元素(Eu以前的镧系元素)的氯化物或醋酸盐可提高纺织品的耐水性,并使织物具有防腐、防蛀、防酸等性能。某些稀土化合物还可以作为皮革的着色剂或媒染剂,La、Ce、Nd的一些化合物可用作油漆的干燥剂,增强油漆的耐腐蚀性。 (2)稀土在冶炼工业中的应用 稀土元素对O、S和某些非金属具有强亲和力,利用这一特点,将稀土用于炼钢中能净化钢液,能起到脱S和脱O的作用,其原理是加入钢中的稀土能结合钢中可能生成的MnS、Al2O3和硅铝酸夹杂物中的O和S形成化合物。 钢的脱硫:在钢中添加混合稀土金属的目的之一是控制硫夹杂物的含量和形状。炼钢通常要添加锰,锰与硫结合形成硫化物夹杂物,这种夹杂物在轧钢时会变形。而添加混合稀土金属则能产生稀土的硫化物、硫氧化物,它们在轧钢时形状保持不变,使钢的性能得到改善。 稀土球墨铸铁:混合稀土金属以稀土硅铁合金或硅镁钛合金的形式加入铁不中促进石墨的球化,从而提高铸铁的可锻强度。产品称球墨铸铁。 打火石:混合稀土金属制造打火石,这是75%的混合稀土金属和25%的铁制成的一种合金。 有色金属合金中:稀土金属有色金属合金中也获得广泛应用。例如有一种稀土镁合金(含有Mg、Zn、Zr、La、Ce)可用于制造喷气式发动机的传动装置,直升飞机的变速箱,飞机的着陆轮和座舱罩。在镁合金中添加稀土金属优点是可提高其高温抗蠕变性,改善铸造性能和室温可焊性。有一种铝锆钇合金用作电线,其特点是输出功率高、耐热、耐振动和耐腐蚀。(3)稀土在炼油业中的应用 目前,世界上90%的炼油裂化装置都使用含稀土的催化剂,其中稀土分子筛型石油裂化

浅谈稀土的应用现状与前景

浅谈稀土的应用现状与前景 12化本 120900017 贺惠苹 摘要:21世纪的发展使稀土工业面临着新的挑战。为了适应时代的脉搏,探索新的产品和用途,必须对各种形式的稀土产物的特性和可能产生的附加值进行广泛、深入的研究。我国有丰富的稀土资源,约占世界己探明储量的80%以上。我国是世界稀土资源大国,我国稀土资源的特点是储量大、类型多、品种全、质量好、开采成本低。除Pm外的16个稀土元素,在我国从南到北分布齐全。北方以包头矿为主,生产轻稀土;南方以江西、四川、湖南、广东等省为主,生产中、重稀土。目前已形成了良好的生产布局,产量稳居世界首位。因此,开发推广稀土应用对充分利用我国富有的稀土资源、推动稀土产业的发展,具有重要的社会意义。 关键字:稀土资源应用前景 引言:稀土在国民经济发展中发挥着愈来愈重要的作用,其作用并不在于其自身的价格,而在于它在其他领域的应用能产生其自身价值数十倍甚至上万倍的经济效益和社会效益。近年来稀土应用领域越来越广泛,新的应用不断出现。以我国为例,稀土应用已遍及国民经济的13个领域40多个行业,经济效益十分显著。另一方面,稀土在高新技术领域的应用前景十分广阔,是高新技术发展的战略材料。稀土元素因其特有的4f层电子结构,而具有很好的光、电、磁性质,成为光、电、磁等新型功能材料的核心。它还可以与其他元素组合成性能优异的功能材料,在新材料发展中起重要作用。稀土材料在高新技术领域中具有十分重要的战略地位,人们都在大力加强稀土新材料的研究和开发,竞争十分激烈。[1] 一稀土在钢铁冶金领域的应用 稀土元素由于其特殊的原子结构和活性,作为微量添加剂用于钢、铸铁、钦、铝、镍、钨、钥等材料中,能产生消除杂质、细化晶粒和改善组成的神奇功效,从而改进合金的机械、物理和加工性能,提高合金的热稳定性和耐腐蚀性。例如,稀土作为添加剂,可以净化钢液,改变钢中夹杂物的形态和分布,细化晶粒,改善钢的组织和性能.稀土在钢铁冶金中的应用是中国稀土的最大消费领域。特别是在铸铁中的应用很普遍,一直占最大的比例。稀土在钢中的用量占的比例相应小一些。稀土在铸铁中的作用主要是作为球化剂、蠕化剂和孕育剂使用;稀土处理的合金铸铁件亦有发展。稀土铸铁主要应用于冶金行业的轧辊、钢锭模,以及汽车和拖拉机行业的曲轴、汽缸体、变速箱、履带,机械行业的各种齿轮、凸轮轴、各种机座,建筑行业的各种口径的输水管线和暖气片等。目前存在的问题是,稀土铸铁的用量还不多,推广面应进一步扩大。在钢中的作用主要是脱硫、脱氧、细化晶粒、去除杂质等作用,从而改善钢的各项力学性能。[2] 二稀土在有色冶金中的应用 稀土金属具有很高的化学活性和较大的原子半径,因此,将其用于有色金属及合金中,一般都可以产生良好的效果,如细化晶粒、防止偏析、去气、除杂、净化和改善金相组织等作用,从而在一定程度上改善合金的力学性能、物理性能、

稀土在钢铁及有色金属中的应用充满希望

稀土在钢铁及有色金属中的应用充满希望 近年来,我国经济持续稳定、健康增长,同时带来的是对资源的需求亦日益迫切,我国已成为钢铁、材料需求大国。作为稀土资源丰富的国家,合理开发和利用稀土,进一步研究和探索稀土在钢铁及有色金属的应用,是十分必要和及时的。 稀土元素是典型的金属。在17个稀土元素中,按金属的活泼次序排列,由钪、钇、镧递增,由镧到镥递减,镧元素最活泼。稀土元素可以和氮、氢、碳、磷等发生反应。可广泛地应用到钢铁和有色金属中。 一、稀土在钢铁中的应用 1.稀土在钢中的应用 稀土真正应用于钢是在第二次世界大战期间,因战争而大量的需求,人们发现稀土元素加入钢中,可提高钢的性能。也就是在冶炼钢的时候,如果加入稀土元素的方法得当,比例合适,就会得到优质的碳素钢。尤其是不锈钢在稀土族元素的帮助下,不仅制造工艺简化了,而且不锈钢的抗氧化性也能明显提高和改善。也就是说,稀土改善钢的许多性能都是和稀土变质钢的凝固组织和夹杂物有关。 稀土元素的微合金化作用主要是由稀土原子在晶界上偏聚,与其它元素交互作用,引起晶界的结构,化学成分和能量的变化,并影响其他元素的扩散和新相的成核与长大,最终导致钢组织与性能的变化引起的。钢中稀土金属含量因不同钢种,不同冶炼方法和不同的稀土加入方法而有很大差异。在冶炼过程中,稀土可以与钢中磷、砷、锡、锑、铋、锆等低熔点有害元素相作用。形成熔点较高的化合物。也有抑制这些杂质和晶界上的偏折。 稀土加入钢液中生成球状稀土硫化物或硫氧化物,取代容易形成的长条状MnS 夹杂,使硫化物形状得到控制,提高了钢的热塑性,特别是横向冲击性,改善钢材的各向异性。稀土使棱角状高硬度的氧化铝转化为球状硫化物及铝酸稀土,有利于提高钢的抗疲劳性能。 通过热力学分析和研究表明:在钢铁中加入稀土可提高钢铁的强度、耐磨性和抗氧化等性能。 我国稀土在钢铁中应用始于20世纪60年代初,许多单位参与这项工作,在上百种钢号中进行“稀土(合金)钢”的开发试验研究工作,最后真正在工业上正式生产的钢号不足10个,如16Mn、601、603以及部分Fe-Cr-Ac系电热合金等。 经过“六五”、“七五”期间的联合攻关,由许多单位等参加的国家重点科技攻关项目“稀土在钢中应用研究”得到完成,钢中稀土加入方法研究取得成果的主要标志是:解决了钢中加稀土方法,克服了水口“结瘤”,稳定且提高了钢中稀土回归率,改善了钢坯或铸坯的低倍组织,也实现了稀土在钢坯或铸坯中的均匀分布。 我国稀土在钢中的应用已有30多年的历史,稀土处理钢的牌号近50个,主要分两类;第一是含Cu、P类的低合金钢,主要利用稀土改善钢的耐蚀性;第二是Mn、Nb、V、Ti稀土处理低合金钢,这类钢除利用稀土改善钢的耐腐蚀外,更主要利用改善钢的强度和耐磨性。 1980年我国稀土处理钢的产量仅为1.5万吨、1985年为11.2万吨,1990年达34万吨,1995年52.2万吨,2000年为77.9万吨,近几年的产量为:2001年为74.6万吨,2002年为83.1万吨,2003年为94.0万吨(历史最高)。

稀土永磁材料与应用

稀土永磁材料与应用 一、稀土永磁材料 稀土永磁材料是将钐、钕混合稀土金属与过渡金属(如钴、铁等)组成的合金,用粉末冶金方法压型烧结,经磁场充磁后制得的一种磁性材料。 稀土永磁分钐钴(SmCo)永磁体和钕铁硼(NdFeB)系永磁体,其中SmCo磁体的磁能积在15~30MGOe之间,NdFeB系永磁体的磁能积在27~50MGOe之间,被称为“永磁王”,是目前磁性最高的永磁材料。钐钴永磁体,尽管其磁性能优异,但含有储量稀少的稀土金属钐和稀缺、昂贵的战略金属钴,因此,它的发展受到了很大限制。我国稀土永磁行业的发展始于60年代末,当时的主导产品是钐-钴永磁,目前钐-钴永磁体世界销售量为630吨,我国为90.5吨(包括SmCo磁粉),主要用于军工技术。 随着计算机、通讯等产业的发展,稀土永磁特别是NdFeB永磁产业得到了飞速发展。 稀土永磁材料是现在已知的综合性能最高的一种永磁材料,它比十九世纪使用的磁钢的磁性能高100多倍,比铁氧体、铝镍钴性能优越得多,比昂贵的铂钴合金的磁性能还高一倍。由于稀土永磁材料的使用,不仅促进了永磁器件向小型化发展,提高了产品的性能,而且促使某些特殊器件的产生,所以稀土永磁材料一出现,立即引起各国的极大重视,发展极为迅速。我国研制生产的各种稀土永磁材料的性能已接

近或达到国际先进水平。 现在稀土永磁材料已成为电子技术通讯中的重要材料,用在人造卫星,雷达等方面的行波管、环行器中以及微型电机、微型录音机、航空仪器、电子手表、地震仪和其它一些电子仪器上。目前稀土永磁应用已渗透到汽车、家用电器、电子仪表、核磁共振成像仪、音响设备、微特电机、移动电话等方面。在医疗方面,运用稀土永磁材料进行“磁穴疗法”,使得疗效大为提高,从而促进了“磁穴疗法”的迅速推广。在应用稀土的各个领域中,稀土永磁材料是发展速度最快的一个。它不仅给稀土产业的发展带来巨大的推动力,也对许多相关产业产生相当深远的影响。 二、稀土永磁材料分类 1.稀土钴永磁材料,包括稀土钴(1-5型)永磁材料SmCo5和稀土钴(2-17型)永磁材料Sm2Co17两大类。 2.稀土钕永磁材料,NdFeB永磁材料。 3.稀土铁氮(RE-Fe-N系)或稀土铁碳(RE-Fe-C系)永磁材料。 三、稀土永磁材料制备工艺分类 1.粉末冶金烧结工艺制备的烧结磁体; 2.还原扩散制粉或氢碎处理粉末及粉末冶金烧结工艺制备的烧结磁体; 3.快速凝固制粉或氢碎制粉(HDDR),粉末模压粘结工艺制备的粘结磁体; 4.快速凝固制粉或氢碎(HDDR)粉末的注射工艺制备的注射磁

稀土在钢中的应用

稀土在钢中的应用 朱兆顺张建 武钢集团鄂钢公司技术部,湖北省鄂州市 436002 摘要:本文简要的分析了稀土在钢铁冶金中的应用。用稀土这个高技术材料来强化和提升钢铁传统产业,在低合金钢、合金钢中加入微量稀土,提高钢质增强国际竞争力,把稀土的资源优势转化为钢材的品种优势和经济优势,具有十分重大的意义。 关键字:稀土,微合金化,弥散硬化,稀土铌重轨 1.稀土的分类 根据稀土元素原子电子层结构和物理化学性质,以及它们在矿物中共生情况和不同的离子半径可产生不同性质的特征,十七种稀土元素通常分为二组。 轻稀土(又称铈组)包括:镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)。 重稀土(又称钇组)包括:铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)、钪(Sc)、 钇(Y)。 2.稀土金属的某些物理特性 表1

3.稀土的用途 由于稀土元素的特殊性质,决定了稀土的用途。钢铁工业中应用的主要是稀土硅铁合金(含轻稀土混合金属20%~45%),稀土硅铁镁合金(稀土金属6%~25%,镁7%~12%),重稀土硅铁合金(含钇类混合稀土60%以上)。混合稀土金属(含轻稀土95%以上),富铈或镧的稀土硅铁合金(Ce占70%或La占50%以上)。其中炼钢生产中最常用的有两种,一是稀土合金,块状稀土硅铁合金,以前用于大包投入,大包压入,粉状一般用于大包内喷粉、模铸中注管喷粉等方法加入钢中;二是混合稀土金属,制成(φ0.5mm~φ2mm)或棒(≥φ2mm),丝用于钢包、中注管或连铸结晶器,使用喂丝机喂入钢中,棒采用模内吊挂的方法熔入钢中。稀土金属包芯线作为线性添加材料的新品种,由于喂丝技术在炼钢生产中的广泛应用,必将得到进一步的发展。 4.稀土在钢中的作用机理 4.1微合金化作用 稀土元素的微合金化作用初步认定主要是稀土原子在晶界上偏聚与其它元素交互作用,引起晶界的结构、化学成分和能量的变化,并影响其它元素的扩散和新相的成核与长大,最终导致钢组织与性能的变化。钢中稀土金属含量因不同钢种,不同冶炼方法和不同的稀土加入方法而有很大差异。稀土强化晶界,阻碍晶间裂纹的形成和扩展,有利于改善塑性尤其是高温塑性;稀土能抑制动态再结晶、细化晶粒和沉淀相尺寸并促进铁素体中Nb(C、N),(Nb、Ti)(C、N)和V(C、N)的析出;溶解的稀土可改变渗碳体的组成和结构并使碳化物球化、细化和均匀分布。 4.2与其它有害元素的作用 一定量(量的多少还需进一步测算)的稀土可以与钢中磷、砷、锡、锑、铋、铅等低熔点有害元素相作用。一方面,稀土可以与这些杂质形成熔点较高的化合物;另一方面,还能抑制这些夹杂在晶界上的偏祈。例如,钢存在热脆性,是由于钢中有一些低熔点的金属元素,当把稀土加入钢液中,生成高熔点金属化合物,不熔于钢中而进入炉渣,起到净化作用,使钢中杂质减少,从而克服了热脆性。 4.3稀土元素的脱硫、脱氧 热力学分析和大量有关钢中稀土夹杂研究表明,钢中[O]、[S]含量在一定范围内,钢液中加入稀土时,极易生成稀土的氧硫化物。当钢中氧含量降至201ppm以下时、加入钢液中的稀土首先形成RE203S型夹杂物,而后形成RE3S4或RES型的硫化物,这些硫化物可能包裹在氧硫化物外围,组成复合夹杂物或稀土硅酸盐化合物,它们熔点高且非常稳定,显球状,钢液经过适当的镇静之后,这些稀土氧化物、硫化物或稀土硅酸盐化合物将从钢中排除,从而净化了钢液。稀土在钢中的作用90%是通过对硫化物形态的控制来实现的。当RE/S为2.7-3.0时,硫化物形态控制效果达到最佳状态。 4.4捕氢作用 稀土能吸收大量的氢,可以制成储氢材科,稀土加到钢中,可以抑制钢中氢引起的脆性和白点。已有研究表明,稀土有降低氢的扩散系数,延缓氢在裂纹尖端塑性区的富集,从而使裂纹扩展的孕育期和断裂时间延长因此,稀土有抑制钢的氢脆作用。 4.5弥散硬化作用 向钢液中喷吹稀土氧化物(CeO2)粉剂,可以提高钢的强度和韧性,降低脆性转变温度提高钢的持久强度。其原因是一方面 CeO2可以作为结晶核的细化铸态晶粒;另一方面,弥散分布的CeO2质点可以提高晶界对位错运动的阻力。 4.6变性夹杂 稀土加入钢液中生成球状稀土硫化物或硫氧化物,取代容易形成的长条状MnS夹杂,使硫化物形状得到控制,提高了钢的热塑性,特别是横向冲击韧性,改善钢材的各向异性。稀土使棱角状高硬度的氧化铝夹杂转为球状硫氧化物及铝酸稀土,有利于提高钢的疲劳性能。 5.稀土对钢材性能的影响

稀土在钢中的应用

第一章综述 在钢的冶炼中应用稀土是我国推广稀土应用最早的领域之一。通过冶金工作者40多年的努力,我国已研制出稀土耐热钢、稀土耐磨钢、稀土耐腐蚀钢和稀土高强度低合金等钢种。 1.1 稀土的分类及用途 稀土是指元素周期表中第ⅢB族镧系元素以及与镧系元素在化学性质上相近的钪和钇,共计17种元素,是芬兰学者加多林(Johan Gado1in)在1794年发现的,当时在瑞典的矿石中发现了矿物组成类似“土”状物而存在的钇土,且又认为稀少,便定名为“稀有的土”(Baxe Earth)。此后,又陆续发现了与此同类的多种元素,统称为稀土。但后来研究发现,稀土在地壳中的含量要比人们想象的多得多。如铈比锡多得多,钇也比铅多,即使含量最少的稀土元素也比铂族元素多,说明稀土并不稀少,也不是“土”,全部都是金属元素[1]。 稀土元素根据其性质的差异和分离工艺的要求一般分为轻稀土和重稀土两类,其中镧、铈、镨、钕、钜、钐、铕为轻稀土。稀土元素是典型的金属元素,它们的金属活泼性仅次于碱金属和碱土金属,较其他金属元素都活泼,能与多种元素化合,且稀土金属的燃点很低,如铈165℃,钕270℃,极易与氧发生反应。所有的稀土金属能在180℃-200℃的空气中被氧化成RE2O3型氧化物,稀土氧化物的熔点都很高,生成自由能负值很大,说明其氧化物都是很稳定的化合物。由于稀土元素的性质特殊,决定了稀土的用途。钢铁工业中应用的主要是稀土硅铁合金(含轻稀土混合金属20%-45%),稀土硅铁镁合金(稀土金属6%-25%,镁7%-12%),重稀土硅铁合金(含钇类混合稀土60%以上)。混合稀土金属(含轻稀土95%以上),富铈或镧的稀土硅铁合金(Ce占70%或La占50%以上)。其中炼钢生产中最常用的有两种,一是稀土合金,块状稀土硅铁合金,以前用于大包投入,大包压入,粉状一般用于大包内喷粉、模铸中注管喷粉等方法加入钢中;二是混合稀土金属,制成丝(φmm-φmm)或棒(≥φmm),丝用于钢包、中注管或连铸结晶器,用喂丝机喂入钢中,棒采用模内吊挂的方法熔入钢中。稀土金属包芯线作为线性添加材料的新品种,由于喂丝技术在炼钢生产中的广泛应用,必将得到进一步的发展。 我国稀土资源丰富,为世界上其它任何一个国家所不及。现已探明的工业储量为3600万吨,约占全世界总量的80%,且品种繁多,分布较集中。其中包头市白云鄂博矿山的储量就占了全国储量的95%以上,所以才有了“世界稀土在中国,中国稀土在包头”的说法。现在包钢每年采出的稀土矿石量约为230万吨到250万吨,这一部分矿石中多数稀土含量都比较高,能达到7.25%以上。经过几十年的研究开发,生产技术不断完善,生产规模不断扩大,现在已经形成了年产稀土精矿6万吨,稀土合金1.5万吨、湿法稀土产品折合氧化物5800吨的83个品种、195种规格的世界最大的稀土矿产品生产基地。

稀土元素的发现、种类和用途

稀土元素的发现、种类和用途稀土一词是历史遗留下来的名称。稀土元素是从18世纪末叶开始陆续发现,当时人们常把不溶于水的固体氧化物称为土。稀土一般是以氧化物状态分离出来的,又很稀少,因而得名为稀土。这些稀土元素的发现,从1794年芬兰人加多林(J.Gadolin)分离出钇到1947年美国人马林斯基(J.A.Marinsky)等制得钷,历时150多年。其中大部分稀土元素是欧洲的一些矿物学家、化学家、冶金学家等发现制取的。钷是美国人马林斯基、格兰德宁(L.E.Glendenin)和科列尔(C.D.Coryell)用离子交换分离,在铀裂变产物的稀土元素中获得的。过去认为自然界中不存在钷,直到1965年,芬兰一家磷酸盐工厂在处理磷灰石时发现了痕量的钷。 1.稀土种类 镧系元素:镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镥(Lu)共15种元素。 与镧系的15个元素密切相关的:钪(Sc)和钇(Y)共17种元素,称为稀土元素(Rare Earth)。简称稀土(RE或R)。 2.稀土分类 (1)轻稀土(又称铈组):镧、铈、镨、钕、钷、钐、铕、钆 (2)重稀土(又称钇组):铽、镝、钬、铒、铥、镱、镥、钪、钇 铈组与钇组之别,是因为矿物经分离得到的稀土混合物中,常以铈或钇比例多的而得名。 也有的根据稀土元素物理化学性质的相似性和差异性,除钪之外(有的将钪划归稀散元素),划分成三组: (1)除钪之外(有的将钪划归稀散元素) (2)轻稀土组:为镧、铈、镨、钕、钷; (3)中稀土组:钐、铕、钆、铽、镝; (4)重稀土组:钬、铒、铥、镱、镥、钇。

稀土元素镧及其应用(精)

稀土元素镧及其应用 在稀土元素家族中,锢无疑是个非常重要的成员。论地位和名气,他居于稀土家族主体“镧系元素”之首,作为15个元素的代表占据了化学元素周期表主表中的一个空格,并以他的名字来命名这个元素族系。论地壳中丰度为32ppm,占稀土总丰度的14.1%,仅次于铈和钕,居第三位。从发现年代看,他也仅排在钇和铈之后,是第三个被发现的稀土元素。 1839年,那位曾经发现铈的瑞典化学家伯采利乌斯(J.J.Berzelius),有一个瑞典学生名叫莫桑德(Car1 Mosander),在研究“铈土”时,分离并发现其中还隐藏着一种新元素,于是莫桑德便借用希腊语中“隐藏”一词把这种元素取名为”镧”。从此,镧便登上了被人类认识和利用的历史舞台。 镧之所以被较早发现,与他在元素周期表中的位置,也就是原子结构和性质密切相关。他居镧系元素之首,4f轨道上电子数为0,与其他元素发生化学反应时呈正三价。钪和钇虽然与他同在IIIB族,但不在一个周期,性质悬殊。与他紧邻的铈又能呈稳定正四价状态,也造成较大的化学性质差异,易于分离。而他与错钕等其他稀土元素之间又有铈相隔,因此镧比较容易同其他稀土分离并提纯。 稀土元素作为典型的金属元素,其金属活泼性仅次于碱金属和碱土金属。在17个稀土元素当中,按金属的活泼次序排列,由钪、钇到镧递增,又由镧到镥递减,属镧最为活泼。因此作为金属热还原工艺的还原剂,他可以用来还原制备其他稀土金属,而还原制备金属镧,则只能采用比他更为活泼的碱金属和碱土金属,通常采用金属钙作还原剂。 活跃的化学活性和丰富的储量,使镧广泛应用于冶金、石油、玻璃、陶瓷、农业、纺织和皮革等传统工业领域。尽管生产镧并不困难,但为了降低成本,在充分发挥镧及稀土共性的前提下,经常以混合轻稀土或富镧稀土的产品形式使用。 稀土作为金属材料的净化和变质剂,通常以混合稀土金属或中间合金的形态来使用。而镧作为最活泼的一员,在去除氧、硫、磷等非金属杂质和铅、锡等低熔点金属杂质,以及细化晶粒等方面自然会发挥首当其冲的作用。只是他经常和铈错钕等轻稀土弟兄们一起协同作战。当然,也能同其他金属协同作战,如在铅中加入富镧稀土金属(0.01‰~0.2‰)和铁(0.005‰~ 0.1‰),可明显提高抗折拉性能,使铅板机械强度提高上百倍。不仅改善了铅板防辐射性能,还扩大了合金基材的应用范围。以银-氧化镧复合镀层取代纯银作为电接触材料,可节约用银70%~90%,有很大经济效益。 20世纪80年代,石泊裂化催化剂曾经是稀土最大应用领域,因为稀土用作Y 型沸石催化剂,以镧的催化活性最强。在美国一直采用富镧稀土作为石油裂化催化

钢中稀土加入工艺技术研究与应用

钢中稀土加入工艺技术研究与应用 周兰聚1,国秀元1,董胜峰1,何向平2 (1 济南钢铁集团总公司,山东济南 250101;2 湘潭钢铁集团有限公司,湖南湘潭 411101) 摘要:为解决钢中稀土加入难题,济钢开发了结晶器喂稀土金属丝工艺,即采用SLW2-4(A)多齿辊无级调速结晶器稀土喂丝机,通过严格控制原始钢水的脱氧程度,合理选择喂丝工艺参数,提高了钢中稀土成分的合格率,稀土回收率达80%以上,稀土在钢中的分布基本均匀。在09CuPTiRE和JCL355等部分钢种应用表明,稀土在钢中有净化、变质和微合金化的作用,钢中夹杂物总量评级平均只有5级,比正常生产钢降低2.2个级别以上。 关键词:稀土;稀土加入工艺;结晶器;喂稀土丝;回收率 中图分类号:TF769.9 文献标识码:B 文章编号:1004-4620(2004)01-0040-04 Research and Application of Adding Rear Earth Process ZHOU Lan-ju1, GUO Xiu-yuan1, DONG Sheng-feng1,HE Xiang ping2 (1 Jinan Iron and Steel Group, Jinan 250101; 2 Xiangtan Iron and Steel Group Co. Ltd.,Xiangtan 411101,China) Abstract:In order to solve the difficult problem of adding rear earth element in steel,new process fed metal thread with rear earth element into mould was developed by Jigang. Through using SLW2-4 (A) multi-roller stepless speed regulation feeding thread machine, strictly controlling deoxidizing level in original liquid steel and reasonably selecting technological parameter of feeding thread the qualified ratio of rear earth element content in liquid steel is increased, the recovery ratio of rear earth element reaches above 80%. Through experimenting in steel kinds of 09CuPTiRE and JCL355, etc, the result has proved that the rear

稀土金属的最新应用

稀土金属的最新应用 引言 稀土金属材料可以分成稀土金属合金以及稀土金属间化合物两大类。稀土金属合金有稀土铸铁、稀土钢铁合金、稀土有色金属合金等,多为结构材料。稀土金属间化合物则是稀土金属与其他金属或类金属之间形成的具有一定化学成分、晶体结构和显著金属结合键的物质,原子遵循着某种有序化的排列。这些金属间化合物在稀土合金相图中被称为稀土金属中间相。稀土金属间化合物主要有稀土磁性材料、稀土储氢材料、稀土热电材料( YbAl3,CePd3,YbxCo4Sb12,CeNiSn) 、热电子发射材料( LaB6 单 晶) 、超导材料( LaAl,LaAl2,LaSi3) 等,多为功能材料。 一、稀土金属在冶金及其结构材料上的应用 稀土是活泼的,易与氧、氢、氮、硫和其他元素结合成化合物,但不易与碳结合。在炼钢工艺中稀土用来生产较纯的、不含气体的钢,其含硫低,夹杂少。硫化物夹杂呈球形,热轧时仍为球形,它均匀布于晶内,这就增加钢的热塑性和可弯曲性,使其韧性更加各向同性。加稀土处理过的钢达到较高的屈服强度和冲击韧性,并具有较低的脆性转变温度。它使低合金钢获致较高的硬度,很高的耐磨和抗蚀性能,使含高铬的铁素体不诱钢获得更高的抗氧化能力,在循环加热试验中结果良好,并可替代镍铬合金作发热体用。稀土促进了铸铁中的石墨化和球化,细化了石墨体,铁素体和共晶体;从而提高了铸铁的延性、韧性和强度。制延性铸铁时,加铈可减少镁的添加量,因而防止了镁的挥发和烧损。随着稀土的添加,灰口铁成为较有延性的,白口铁更为耐磨,使可加工铸铁的热处理时间缩短,而合金铸铁可获得更好的抗蚀和抗氧化能力。 稀土在金属中添加的量虽然不多,但是应用领域非常广,而且带来的附加价值高,仍有很大的发展空间。除了在铸铁、钢铁以及有色金属中的应用外,在稀土金属间化合物方面的应用也开始受到关注,如B2 型稀土金属间化合物由于具有良好的室温塑性而受到人们的关注,在这种稀土金属间化合物中发现应力诱导相变有助于提高材料的塑性。美国Ames 实验室的KarlA Gschneidner 博士在探索室温下具有较好韧性的稀土金属间化合物,在Nature Materials 杂志上报道了一系列晶体结构为CsCl 型( B2) 、化学成分为RM( R: 表示稀土金属,M: 2,8 - 13 族金属) 的稀土金属间化合物都具有良好的室温塑性。 二、稀土金属催化剂 催化剂降低反应活性能,促进化学反应,是化学化工上的一个核心技术,影响到很多产业领域。稀土元素及其化合物具有很好的催化性质,在石油化工、橡胶合成、氨的合成、尾气净化、塑料降解、污水处理一些涉及到节能和环境保护等领域得到重要应用。下面是几例最新发现: 1.稀土硅氨化物在催化制备螺[环丙烷-1,3′-吲哚]化合物中的应用 硅氨基稀土化合物化学式为[(MeSi)N]Ln(-Cl)Li(THF),可作为催化剂催化取代靛红、亚磷酸酯和烯烃,锅化反应制备螺[环丙烷-1,3′-吲哚]化合物;催化剂中,(MeSi)N表示三甲基硅氨基,Ln表示正三价的稀土金属离子,选自镧、钐、钆、铒或镱中的种;-代表桥键;THF代表四氢呋喃。此方法中,催化剂合成方法简单,反应原料简单易得,底物适用范围广,锅化反应方法效率高,反应条件温和,大部分目标产物的收率均达85%以上。 2.稀土咪唑盐化合物作为催化剂的应用 稀土咪唑盐化合物的通式为[RECl(THF)](HIPr),其中,RE为稀土金属,选自La、Sm、Yb、Y中的种;HIPr为1,3-二(2,6-二异丙基苯基)咪唑阳离子;本发明的稀土咪唑盐化合物合成简单,结构明确,且收率高。本发明同时提供了上述化合物的制备方法及将其作为催化剂催化氮杂环丙烷衍生物与二氧化碳反应的应用方法,应用方法条件温和,活性高,选择性好,底物适应范围广。 3.稀土改性活性炭催化剂应用