尼龙拉链标准

尼龙拉链标准

前言

本标准是对QB/T2173-95《螺旋拉链》标准的修订,修订时保留了QB/T2173-95中仍然适用的内容,同时根据拉链行业最新发展以及拉链的实际使用情况作如下修改:

一、删除原标准折拉强力指标。

二、修订了原标准中的5号拉链分为5号和6号拉链。

三、修订部份原标准拉链物理性能指标。

四、修订原标准型号对应的规格(牙链宽度)。

五、修改了下止强力测试方法。

六、增加4号、9号尼龙拉链的标准。

七、增加拉头自锁强力、拉头抗张强力及拉头拉片抗扭力的物理性能指标及测试方法。

八、增加耐摩擦色牢度和耐洗色牢度技术要求及试验方法。自本标准实施之日起,同时代替QB/T2173-95《螺旋拉链》。

本标准由国家轻工业局行业管理司提出。

本标准由全国日用五金标准化中心归口。

本标准由负责起草。

本标准主要起草人:××× ×××

本标准由全国日用五金标准化中心负责解释。

1 范围

本标准规定了尼龙拉链产品的分类、要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于尼龙拉链(以下简称"拉链")。

2 引用标准

下列标准所包含的条文,通过本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 250-1995 评定变色用灰色样卡

GB 251-1995 评定沾色用灰色样卡

GB 321-1980 优先数和优先数系

GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB/T 2829-1987 周期检查计数抽样程序及抽样表(适用生产过程稳定性的检查)

GB/T 3920-1997 纺织品色牢度试验耐摩擦色牢度

GB/T 3921.3-1997 纺织品色牢度试验耐洗色牢度:试验3

3 分类

3.1产品型式(见图1)。

3.1.1产品按加工工艺分为螺旋、隐形、双骨和编织等拉链。

3.1.2产品按型式可分为条装和码装。

3.1.3条装拉链可分为开尾式和闭尾式:开尾式又分为单开尾和双开尾;闭尾式又可分为单头闭尾和双头闭尾。

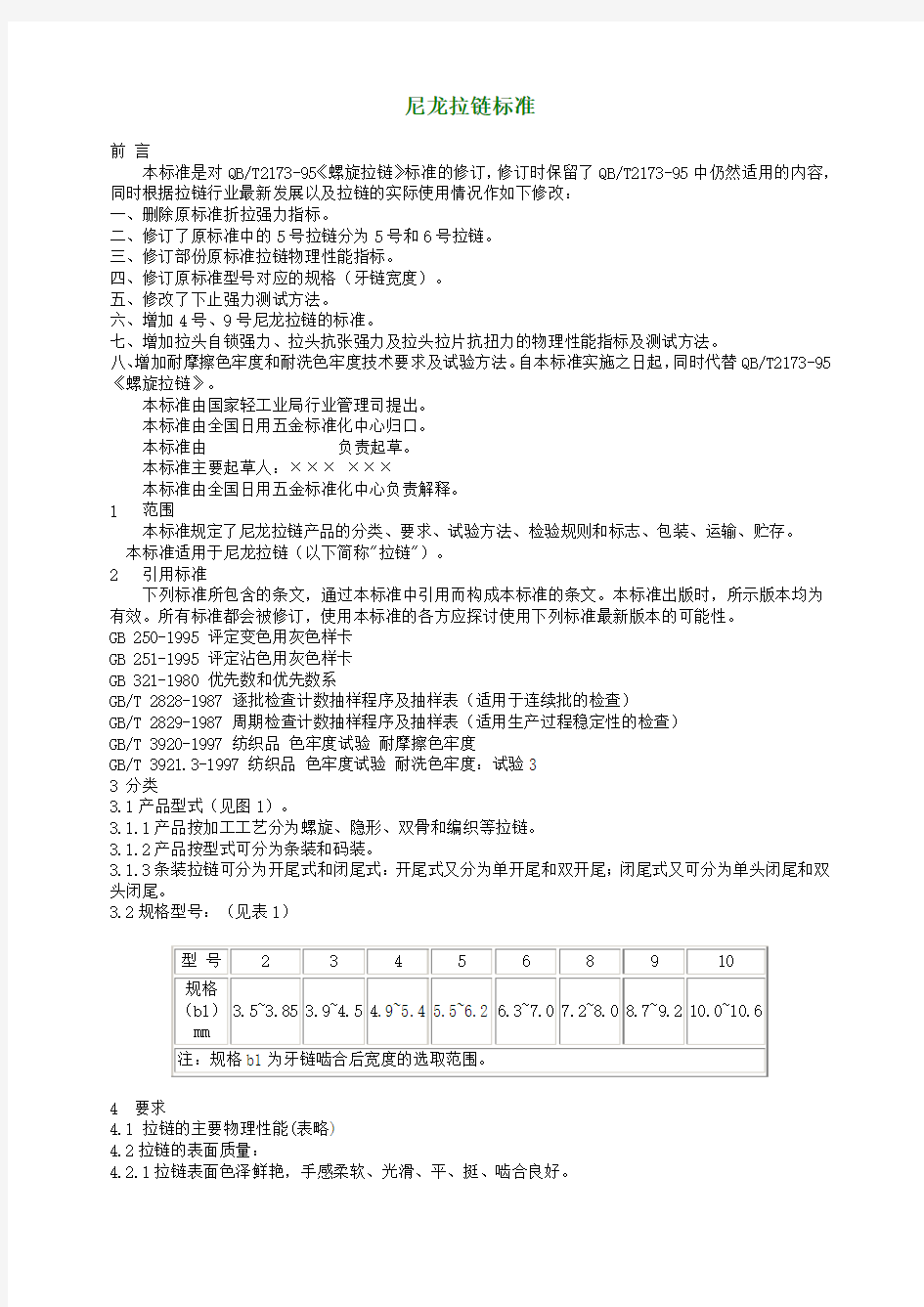

3.2规格型号:(见表1)

4 要求

4.1 拉链的主要物理性能(表略)

4.2拉链的表面质量:

4.2.1拉链表面色泽鲜艳,手感柔软、光滑、平、挺、啮合良好。

4.2.2拉链的平直度符合表4规定。

表4 拉链的平直

4.2.3整条拉链零部件齐全,链牙排列整齐,不得有缺牙、坏牙。

4.2.4拉链的下止无明显歪斜,拉开拉合时不得有拉头卡住上止、下止的现象。

4.2.5开尾拉链(包括双开尾拉链)插拔、启动灵活;加强胶带与布带粘合牢固、整齐。

4.2.6拉头表面装饰层牢固、均匀一致,无气泡、掉皮等缺陷,型腔平整光滑;拉片翻动灵活,商-标清晰。

4.2.7拉链尺寸参数按3.3条规定;码装每百米长度为100m±0.5m。

4.2.8链带色泽鲜艳,同一批号中链带色差应达到GB250规定的三级。同条链带的布带,色差达到

--GB250中规定的四级。

4.2.9色牢度:

4.2.9.1耐摩擦色牢度:链带耐摩擦试验后色牢度符合GB251规定3-4级。

4.2.9.2耐洗色牢度:链带经洗涤后色牢度符合GB250规定的3-4级。

4.2.10码装链带每百米长度内接头不得超过3个。

4.2.11对拉链或其他组件不含禁用偶氮、不含镍及过检针等特殊要求由供需双方商定。

5 试验方法

5.1拉链平拉强力测试方法

5.1.1测试设备及夹具

5.1.1.1测试设备材料试验机

5.1.1.2测试范围 2000N

5.1.1.3 测试速度 300±10mm/min 。

5.1.1.4测试设备精度±0.5%FS

5.1.1.5夹具主要尺寸宽25mm,夹紧面齿形夹角60°,节距1.5mm,齿顶宽0.2mm。两片啮合夹紧口到内齿3mm处加工低于齿面0.5mm的平面。

5.1.2测试方法及步骤

取长度大于75mm的拉链样本一段,装夹在上述夹具中,装夹时应将链牙脚和夹具的夹口部位对齐靠紧。启动测试仪,测试至链带破损为止,此时显示的数值即为平拉强力值。

5.2拉链拉合轻滑度测试方法

5.2.1测试设备及夹具

5.2.1.1测试设备由传感器、夹具、传动和显示系统等组成。

5.2.1.2测试范围不大于20N

5.2.1.3测试速度 1200 mm/min ~1300mm/min

5.2.1.4测试设备精度±0.5%FS

5.2.2测试方法及步骤

成品拉链一条,任取200mm长度(长度小于200mm的按实际长度),用手往复拉动三次,然后以拉开状态置于工作台上,分开端用手推平,另一端装夹在固定夹具中,拉片套在移位夹具上。启动测试仪拉合拉链至定点位置,此过程中记录的最大拉力即为拉合轻滑度值。

5.3拉链上止强力测试方法

5.3.1测试设备及夹具

5.3.1.1测试设备同5.1.1.1。

5.3.1.2测试速度同5.1.1.3。

5.3.1.3拉片夹具根据拉片结构选用穿入式夹具或钳式夹具。链带夹具同5.1.1.5。

5.3.2测试方法及步骤

取长度大于50mm带拉链头和上止的拉链样本一段,将拉链一端装夹在夹具中,将拉片装夹在拉片夹具中。启动测试仪,测试至拉链损坏为止,此时的强力值即为拉链的上止强力。

5.4拉链下止强力测试方法 5.4.1测试设备及夹具

5.4.1.3夹具同5.1.1.5。

5.4.2测试方法及步骤

取长度约50mm带拉头(自锁头应先排除自锁功能)及下止的拉链样本一段,将拉头拉至下止(拉片翻起),两带筋分别装夹于上下夹具间(先去掉一段约10mm链牙),夹具距离约75mm。启动测试仪,测试至拉链破损为止,此时的强力值即为下止强力。

5.5拉链开尾平拉强力测试方法

5.5.1测试设备及夹具

5.5.1.1测试设备同5.1.1.1。

5.5.1.2测试速度同5.1.1.3。

5.5.1.3测试夹具同5.1.1.5。

5.5.2测试方法及步骤

取长度大于50mm带分开件的拉链样本一段,将其分开件处装夹在上述夹具中。装夹时夹具边缘必须与插销的内侧端(即靠紧链牙一端)成一直线,夹口靠紧插管插座。启动测试仪,测试至脱离或布带破损为止,此时的强力值即为开尾平拉强力。

5.6拉链插座移位强力测试方法

5.6.1测试设备及夹具

5.6.1.1测试设备同5.1.1.1。

5.6.1.2测试速度同5.1.1.3。

5.6.1.3夹具上夹具采用折卡式夹具,下夹具同5.1.1.5。

5.6.2测试方法及步骤取长度大于50mm带插座的拉链样本一段。分开两牙链带,将插座端置于上夹具中,另一端夹在下夹具中。启动测试仪至插座脱落或破损为止,此时记录的强力值即为插座移位强力。

5.7拉头拉片结合强力测试方法

5.7.1测试设备及夹具

5.7.1.1测试设备同5.1.1.1。

5.7.1.2测试速度同5.1.1.3。

5.7.1.3夹具上夹具根据拉片特点选择穿入式或夹钳夹具,下夹具采用隔板式夹具。

5.7.2测试方法及步骤

取成品拉链头一件,装夹在夹具中。启动测试仪,测试至拉片或拉头体破损为止,此时的强力值即为拉头体拉片结合强力。

5.8拉头拉片抗扭力测试:

5.8.1测试原理及技术指标:

5.8.1.1测试原理:抗扭力测试原理。

5.8.1.2精度:±1%FS

5.8.1.3扭转速度:1.5转/min。

5.8.2测试方法与步骤:

将拉头的拉头体置于固定夹具内夹紧,再将拉片装夹于可垂直拉头体旋转的夹钳内,并使夹钳夹紧拉片中点位置。启动测试仪器至拉片相对拉头体被扭断或损坏为止,此时的扭力值即为拉头拉片抗扭力。

5.9拉头抗张强力测试方法:

5.9.1测试原理及夹具

5.9.1.1测试原理:拉头抗张强力测试原理。

5.9.1.2夹具上下卡爪进入啮合口内为2mm。

5.9.1.3精度:a.力值显示系统精度±1%FS;

b.位移显示系统精度±0.01mm。

5.9.1.4测试速度为10mm/min。

5.9.2测试方法及步骤:

a)调整上下卡爪位置,将拉头啮合口卡在上下卡爪上(应符合5.9.1.2要求)。

b)调节上下爪位置到合理测试状态。

c)启动测试装置,开始测试至变形0.5mm时停止工作。此时记录的测试值为拉头的抗张强力。

d)判定:以该抗张强力与表3中的对应值相比较判定合格与否。

5.10拉头自锁强力测试方法

5.10.1测试设备及夹具

5.10.1.3夹具同5.1.1.5。

5.10.2测试方法及步骤

取长度大于100mm带自锁拉头拉链样本一段,拉头拉至中间位置,分开端两边牙链带分别夹于上下夹具,夹具距离约75mm,启动测试仪,测试至拉头滑脱或拉链破损为止,此时的强力值为拉头自锁强力。

5.11拉链负荷拉次的测试方法

5.11.1测试设备及夹具

5.11.1.1测试设备由一组夹具和往复运动的传动系统和显示系统组成。

5.11.1.2该仪器往复次数 30双次/min,行程75mm,开闭角度:开30o、闭60o。

5.11.1.3测试范围:拉链规格在3.5~12mm以内。

5.11.1.4夹具:横向宽25mm,纵向宽10mm,夹紧面齿形夹角60o,节距1.5mm,齿顶宽0.2mm。 5.11.2测试方法及步骤

5.11.2.1取长250mm以上的拉链样本一条,正反面用石蜡各擦二次。

5.11.2.2检查拉次仪使拉片夹具停留在下极限,将拉链装夹在五个固定点上,并将拉片固定。

a.先将拉链尾端(下止端)粗略固定在A固定点上(拉片向内)。

b.将拉片固定在拉片夹具上。

c.将拉链前端(上止端)固定在D、E点上。

d.松开A固定点,将拉链尾端向上拉起使得固定销落于平衡板孔中间,然后将A点夹紧(此时目测D、E点在同一水平线上)。

e.将横向夹块B、C松开,让拉链带两侧布带放入B、C夹具中夹紧,夹口距牙脚约5mm,此时五个固定点固定完毕。

f.将拉次仪调至上极限,松开拉片夹具,目测拉链是否保持直线。如不合要求,重新调整直至装夹全部完成。

g.不同规格拉链,分别在其横向和纵向按规定要求加负荷(见表6)。

5.11.2.3启动拉次仪运转测试完成规定的次数或样本提前破坏为止。

5.12拉链单牙移位强力测试方法

5.12.1测试设备及夹具

5.12.1.1测试设备同5.1.1.1。

5.12.1.2测试速度同5.1.1.3。

5.12.1.3上夹具采用5.1.1.5条中的夹具。

下夹具采用咔口插入夹具。

5.12.2测试方法及步骤

5.12.2.1取长度大于50mm的拉链样本一段,剪齐。分开两牙链带,分别从剪切处起,去掉二个链牙,留第3牙,装夹于上述夹具。装夹时将去掉二个牙后的第一牙扣入上夹具,另一端装夹于下夹具(见图13)。

注:去链牙时不得损坏带筋,不能碰动相邻的链牙。

5.12.2.2启动测试仪,测试至脱牙为止,此时的强力值为拉链单牙移位强力。

5.13拉链平直度测量方法

5.13.1量具1000mm和150mm,钢直尺各一把。

5.13.2测量方法及步骤

5.13.2.1将拉链样本平放在平整的台板上,使拉链处于自然状态。用手指沿链牙边缘两侧来回移动一次。

5.13.2.2用直尺逐渐向链牙脚靠拢,然后用另一直尺量取链牙脚与直尺之间的最大距离。此距离即为最大弯度值。

5.14拉链长度的测量方法

5.14.1量具米尺一把

5.14.2测量方法及步骤

取拉链成品一条,平放在平整的台板上,使其处于拉合自然状态,按图1所示进行测量,L则为拉链长度。

码装链带长度测量先以码装链带平放置于平整的平台上,以米尺测量5米后反复对折测量,剩余部份以米尺测量。

5.15链带色差测试方法按GB250进行评定

5.16链带色牢度测试方法

5.1

6.1耐摩擦色牢度测试方法

a)试验样品制备将拉链布带平放在底板上,并将两端固定。

b)试验方法

按GB/T3920试验方法进行。

5.1

6.2耐洗色牢度测试方法

a)试验样本制备取拉链链带样本长度100mm(长度小于100mm按实际长度),平排夹于两块相当面积单纤维粘衬织物之间,并沿一短边缝合。

b)试验方法按GB/T 3921.3试验方法进行。

5.17其他表面质量 5.17.1对4.2.1、4.2.3、4.2.4、4.2.10测试均以感官检查为准。

对4.2.2.1、4.2.5 、4.2.6均以手感目测进行。

5.17.2涂漆、涂塑测试方法:

5.17.2.1用具采用水浴锅或普通电炉、烧杯。

5.17.2.2测试方法及步骤

取成品拉头悬挂在沸水中,保持20min,待取出吹干,视表面质量。

服装质量检验标准

服装检验内容及标准 一、检验内容 1、面料、里料。 2、尺码。 3、做工。 4、辅料。 5、标识。 二、各项检验内容的具体要求。 1、面(皮)、里料。 1)、各类服装的面、里、辅料洗涤后均不可褪色:质地(成分、手感、光泽、织物组织等)、图案及绣花(位置、面积)应与要求相符。 2)、各类服装成品的面料不能有纬斜的现象。 3)、各类服装成品的面、里、辅料不能有扒丝、破损、破洞或影响穿着效果的严重织残(粗纱、缺纱、线结等)与布边针孔。 4)、皮类面料的表面不能有影响外观的坑、洞与划痕。 5)、凡针织类服装不能有表面织纹凹凸不平的现象,且衣物表面不能有纱线接头。 6)、各类服装的面、里、辅料不能有油渍、笔渍、锈渍、色渍、水印、胶印、划粉印等各类污渍。 7)、色差。 A、同一件衣服的不同衣片之间不能存在同种颜色不同深浅的现象。 B、同一件衣服的同一衣片上不能存在严重染色不均匀的现象(款式面料设计要求除外)。 C、同款服装的同种验色之间不能有明显的色差。

D、上下装分开的套装,上装与与之配套的下装之间不能有明显的色差。 8)、凡水洗、磨洗及喷砂的面料应手感柔软、色泽正确、图案对称,且对面料没有损坏(特殊设计除外)。 9)、凡有涂层的面料均需涂层均匀、牢固,表面不能有残痕。成品洗涤后不能有涂层起泡、脱落现象。 2、尺寸 1)、成品各部位尺寸与要求的规格尺寸相符,误差不能超出公差范围。 2)、各部位的测量方法严格按要求。 3、做工 1)、粘衬 A、凡用衬部位均需选择与面、里料的材质、颜色、缩率相适应的衬。 B、各粘衬部位要粘合牢固、平整,不能有渗胶、起泡现象,不能引起面料皱缩。 2)、车缝工艺 A、缝纫线的种类与验色应与面、里料的颜色与质地相衬,钉扣线应与扣子的色泽相适应。(特殊要求的除外。 B、各缝合(包括包缝)部位不能有跳针、断线、缝边脱丝或连续开线的现象。 C、各缝合(包括包缝)部位及明线处要平整,线迹的松紧要合适,不能有浮线、线套、拉伸或吃紧等影响外观的现象。 D、各明线处不能有面、底线互透的现象,特别就是面底线颜色不同时。 E、省缝的省尖不能开线,正面不能出包,距省尖1-1、5厘米平车。

拉链知识大全

拉链知识大全 拉链是服装常用的带状开闭件。用于服装的扣紧件时,使用非常广泛与便利,它有长短不同的规格,形式有闭尾式、开尾式、隐型式等。根据拉链牙齿的材料和形状可分为金属拉链、塑胶拉链和尼龙拉链等,拉链一般以号数(牙齿闭合时的宽度毫米数)来表示,号数越大,牙齿越粗,扣紧力越大。不同型号、不同材料的拉链其性能也不同,选择拉 链时应注意以下几点: (1)应根据服装的用途、使用保养方式,面料的厚薄、性能和颜色,以及以拉链使用部位来选择。如轻薄的服装宜 选用小号拉链。 (2)应考虑拉链基布(底带)的缩水率、柔软度、颜色 与面料相协调。 另外因为拉链在不同环境有不同适应性,因此在选购拉 链时应向厂家特别提出: (1)拉链应用在哪类产品上 (皮箱、鞋靴、滑雪衣、雨衣、账篷、雪水洗的牛仔服或酸性较大的皮制品类)及其它 特别要求

(2)对拉链成份的要求,看是否需不含偶氮,不含 镍,或可过检针器 这里我们较详细的介绍一下拉链的结构。 1、拉链组件 拉链是由两条能互为啮合的柔性牙链带及可使其重复进行拉开、拉合的拉头等组成的连接件(见图2-18,2-19) ①前带头,②链牙,③肩带头,①插管,②牙链带, ③牙链, ④上止,⑤拉头,⑥布带,④插座,⑤加强胶带 ⑦下止,⑧带筋 图2-18 图2-19 下面我们对上图的拉链构造我们详细说明如下

(1)布带(tape)由棉纱、化纤或混合化纤织成的柔性带,用于承载链牙及其他拉链组件。 (2)带筋(bead)布带边缘用来承载金属或塑料链牙 的加强部份。 (3)筋绳(rope)指带筋中间由多股纤维组成的绳状物。 (4)链牙(scoops)指金属、塑料等材料通过加工后 呈一定形状的齿牙。 (5)中芯线(filler cord)由多股纤维线加工而成,用于尼龙拉链牙链生产的绳状物。 (6)牙链(chain)指连续排列的链牙。 (7)牙链带(one side zipper chain)牙链固定在布 带上称牙链带。 (8)链带(zipper chain)由两边牙链带啮合而成链带。 (9)上止(top stop)固定于牙链带上,限止牙链拉合 时拉头滑出牙链带的止动件。 (10)下止(bottom stop)固定于链带上,限止牙链拉开时拉头滑出牙链带,并使得两边牙链带不可完全分开的 止动件。

拉链术语

拉链术语 1 范围 本标准规定了:拉链定义、型式、拉链种类、拉链组件、尺寸规格、拉链主要物理性能、专用名词术语。 本标准适用于金属拉链、注塑拉链、尼龙拉链的生产经营、技术交流。 2 拉链Zipper 拉链是由两条能互为啮合的柔性牙链带(见5.7)及可使其重复进行拉开、拉合的拉头(见5.15)等组成的连接件(见图1、2)。 3 拉链型式 3.1闭尾拉链(见图3)close-end zipper 拉链在拉开时,两边牙链带不能完全分离。 one way close-end zipper 指穿有一个拉头的闭尾拉链。 two way close-end zipper 指穿有两个拉头的闭尾拉链,两个拉头可背向或相向开合。a.两个拉头拉开牙链时,拉链呈"O"型(见图3b)。b.两个拉头拉开牙链时,拉链呈"X"型(见图3c)。 3.2开尾拉链open-end zipper 拉链在拉开时,可将两边牙链带完全分离。 one way open-end zipper 穿有一个拉头的开尾拉链,当拉头体拉至插座(见5.13),插管(见5.12)可从拉头体(见,从而两牙链带脱开,当插管通过拉头体进入插座即可拉合(见图2)。 two way open-end zipper 穿有两个拉头的开尾拉链,两个拉头拉至尾端,插管可从两个拉头体中拔出,从而两牙链带脱开;当两个拉头在牙链带尾端,另一边的插管插入两个拉头体即可拉合(见图4)。

finished zipper 以条为计量单位进行包装、贮存、销售的拉链。 chain zipper 以长度为计量单位进行包装、贮存、销售的链带。 4 拉链种类 4.1金属拉链(见图6)metal zipper 拉链的链牙材质为金属材料,包括铝质、铜质等。 4.2注塑拉链Derlin zipper polyformldehyde derlin zipper 链牙由聚甲醛通过注塑成型工艺固定在布带带筋上的拉链。 strengthened zipper 链牙由尼龙材料通过挤压、成型、缝合固定在布带边上的拉链。

TCM标准

1范围: 1.1 本标准规定了TCM塑钢拉链、金属拉链及尼龙拉链(含尼龙注塑)的要求,试验方法。2引用标准: 2.1 QB/T2171-2173—2001拉链标准 2.2 BS3084-2006英国拉链标准 2.3 DIN3419 德国拉链标准 3尺寸参数:(参照表1) ) 注: 1. 拉链基本尺寸大于1000mm,极限偏差为±1%; 2. 特殊尺寸拉链订货时商定。 4要求: 4.1 拉链的主要物理性能:(参照表2)

4.2 TCM的其他要求: 4.2.1 拉链达到欧洲环保要求。(染色、喷漆、电镀等采用环保原料) 4.2.2 拉链表面不得有明显的毛刺。 塑钢拉链表面:上止全部为防脱上止;尼龙(含注塑)拉链表面:上、下止不得 采用金属材料,只能采用U型上止或注塑上止和注塑下止,拉头要有防脱功能。 4.2.3 拉链水洗和磨擦色牢度达到四级以上,拉头配件的水洗牢度按公司现有标准及流 程执行。镀色金属拉链过酵素按公司现有标准及流程执行。 4.2.4 所有拉头不能选用含“镍”的镀种。 4.2.5 尼龙、金属拉链、金属链牙、方块插销、上下止线等金属件必须打哩咖处理。 4.2.6 尼龙拉链:下止必须采用黄铜镀白铜材料。 4.2.7 电镀拉头的镀种必须经过特殊封油处理。 4.2.8 拉头和金属部件要过盐雾,标准执行法国BV标准,被测样品表面无明显腐蚀、变 色为合格。喷漆产品过3次普通水洗即可。 4.2.9 所有拉头必须“过检针”。 4.3.0 拉链全部采用“布胶”进行生产。 4.4拉链的表面质量: 4.4.1 拉链表面色泽鲜艳、手感柔软、光滑、平直、挺、啮合良好。 4.4.2 拉链的平直度(参照表3) 5测试方法:BS3084结合QB/T217-2173、DIN3419、ASTM-D2061 相关方法。

拉链基础知识

拉链基础知识 (2010-10-03 16:07:01) 转载 分类:拉链知识 标签: 拉合 英国 尼龙拉链 金属拉链 色牢度 财经 1、什么叫拉链 由两条能互为啮合的柔性牙链带及可使其重复进行拉开、拉合的拉头等组成的连接件。 2、拉链的型式 开尾拉链、闭尾拉链。 3、什么叫闭尾拉链 拉链在拉开时,两边牙链事不能完全分离。 4、什么叫开尾拉链 拉链在拉开时,可将两边牙链带完全分离。 5、什么叫平拉强力 在规定条件下施加于链牙和布带横向的极限力。 6、什么叫开尾平拉强力 横向施加于牙链带开尾处,便其拉开破坏开尾的极限力。 7、什么叫插座移动位强力 将插座从牙链带上纵向拉脱损坏的极限力。 8、什么叫拉合轻滑度 在规定条件下,拉合拉链过程的最大力。 9、什么叫拉头,拉片结合力 将拉片从拉头体垂直方向拉开破坏的极限力。 10、什么叫负荷拉次 拉链在规定横向及纵向张力下,拉头作往复运动,所能承受的次数。 11、我国现行执行的拉链行业标准代号是什么 金属拉链:QB/T2171-2001 注塑拉链:QB/T2172-2001 尼龙拉链:QB/T2173-2001 12、BS3084指的是什么 英国拉链拉准。

13、ASTM 2061指的是什么 美国材料试验学会的拉链标准。 14、DIN 3419指的是什么 德车拉链标准。 15、金属拉链牙所用的材质主要是什么 铝合金、黄铜、白铜、锌合金等。 16、金属拉链牙的表面处理主要有哪些 铝拉链镀黄、黄铜拉链镀白、镀黑镍、青古铜、红古铜、镀银白、金等。 17、注塑拉链链牙所用的材质主要有哪些 聚甲醛。 18、尼龙拉链主要的原材料是什么 聚酯单丝、中心线、涤丝加工线、缝线及拉头锌合金、工程塑料等。 19、尼龙拉链染色的主要染料是什么 分散性染料。 20、为什么染料中含禁用偶氮是不符合环保要求 分散染料中某些颜色含有禁用偶氮成份,染色拉链与人体接触会诱发某些疾病,因此是不安全的。 21、尼龙拉链为什么容易产生色差 由于尼龙拉链所用的主要原材料是单丝、缝线、涤纶加工丝、分子量不同,着色性不同,同一条拉链就容易产生色差。 22、判别色差的依据是什么 国家标准、GB/T250 GB/251 23、在什么环境条件下鉴别色差等级 在标准光源的对色箱中鉴别色差等级。 24、国际通常用的光源有哪几种 D65、CWF、TL84等。 25、什么是色牢度 拉链染色后的颜色牢度。 26、拉链检验所采用的色牢度主要有哪几种 摩擦色牢度和水洗色牢度。 27、为什么拉链与PU、PVC等材料接触会产生移色现象 拉链中的染料分子在PU、PVC中增塑剂作用下向PU、PVC面料接触而扩散,产生移色现象。 28、为什么拉链发和移色和色牢度差是不同的 拉链色牢度检验是有标准方法可检验的,拉链接触的是纯棉。 29、为什么有的尼龙拉链链牙硬 主要有使用聚酯单丝性能差,染化料配比不对,染色温度过高,返染次数过多等因素。 30、为什么要求客户提供来色的实样要大一些 拉链制造环节上:比如链坯、拉头、上下止、开尾件的对色,都需要与实样进行比较,太小的实样在操作中会对不准色,因此一般不小于10CM/平方。 31、为什么有些尼龙拉链上有断线缺陷 主要原因有:(1)成型链条齿形不准;(2)缝线夹器弹簧过紧,链牙的齿距与拉带轮拉动的距离不同步。

外贸服装质量检验标准

服装质量检验标准 一.总体要求 1.面料、辅料品质优良,符合客户要求,大货得到客户的认可; 2.款式配色确凿无误; 3.尺寸在允许的误差范围内; 4.做工精致; 5.产品明净、整齐、卖相好。 二.外观要求 1.门襟顺直、平服、长短一致。前抽平服、宽窄一致,里襟不能长于门襟。有拉链唇的应平服、平均不起皱、不豁开。拉链不起浪。纽扣顺直平均、间距相等。 2.线路平均顺直、止口不反吐、左右宽窄一致。 3.开叉顺直、无搅豁。 4.口袋方正、平服,袋口不能豁口。 5.袋盖、贴袋方正平服,前后、凹凸、大小一致。里袋凹凸。大小一致、方正平服。 6.领缺嘴大小一致,驳头平服、两端整齐,领窝圆顺、领面平服、松紧合适、外口顺直不起翘,底领不外露。 7.肩部平服、肩缝顺直、两肩宽窄一致,拼缝对称。 8.袖子长短、袖口大小、宽窄一致,袖袢凹凸、长短宽窄一致。 9.背部平服、缝位顺直、后腰带水平对称,松紧合适。 10.底边圆顺、平服、橡根、罗纹宽窄一致,罗纹要对条纹车缝。

11.各部位里料大小、长短应与面料相合适,不吊里、不吐里。 12.车在衣服外面两侧的织带、花边,两边的花纹要对称。 13.加棉填充物要平服、压线平均、线路整齐、前后片接缝对齐。 14.面料有绒(毛)的,要分清方向,绒(毛)的倒向应整件同向。15.若从袖里封口的款式,封口长度不能超过10公分,封口一致,牢靠整齐。 16.要求对条对格的面料,条纹要对确凿。 三.做工综合要求 1.车线平展,不起皱、不扭曲。双线部分要求用双针车车缝。底面线平均、不跳针、不浮线、不断线。 2.画线、做记号不能用彩色画粉,所有唛头不能用钢笔、圆珠笔涂写。 3.面、里布不能有色差、脏污、抽纱,不可恢复性针眼等现象。 4.电脑绣花、商标、口袋、袋盖、袖袢、打褶、鸡眼、贴魔术贴等,定位要确凿、定位孔不能外露。 5.电脑绣花要求清撤,线头剪清、反面的衬纸修剪明净,印花要求清撤、不透底、不脱胶。 6.所有袋角及袋盖如有要求打枣,打枣位置要确凿、端正。 7.拉链不得起波浪,上下拉动畅通无阻。 8.若里布颜色浅、会透色的,里面的缝份止口要修剪整齐线头要算帐明净,必要时要加衬纸以防透色。 9.里布为针织布料时,要预放2公分的缩水率。 10.两头出绳的帽绳、腰绳、下摆绳在充分拉开后,两端外露部分应为10公分,若两头车住的帽绳、腰绳、下摆绳则在平放状态下平服即可,不需要外露太多。

服装QC检验标准和成品基本品质要求

服装成品基本品质要求 一、规格不符序号缺陷产生原因 1、规格超差——样板不准;裁剪下刀不准;绗棉时缝位超差。 二、缝制不良 2、针距超差——缝制时没有按工艺要求严格调整针距。 3、跳针——由于机械故障,间断性出现。 4、脱线——起、落针时没打回针;或严重浮线造成。 5、漏针——因疏忽大意漏缝;贴缝时下坎。 6、毛泄——拷边机出故障或漏拷;折光毛边时不严密,挖袋技术不过关,袋角毛泄。 7、浮面线——梭皮罗丝太松,或压线板太紧。 8、浮底线——压线板太松,或梭皮罗丝紧。 9、止口反吐——缝制技术差,没有按照工艺要求吐止口。 10、反翘——面子过紧;或缝制时面子放在上面造成。 11、起皱——没有按照缝件的厚薄调换针线;或缝合件有长短。 12、起绺纽——由于技术不过关缝纽了;缝合件不吻合。 13、双轨——缉单明线,断线后,接缝线时不在原线迹上;缝制贴件下坎后,补线时造成两条线迹。 14、双线不平行——由于技术不过关;或操作马虎造成双线宽窄不匀。 15、不顺直——缝位吃得多少不匀造成止口不顺直;技术差缉明线弯曲。 16、不平服——面里缝件没有理顺摸平;缝件不吻合;上下片松紧不一。 17、不方正——袋角、袋底、摆角、方领没有按90度缝制。 18、不圆顺——圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细小楞角。 19、不对称——由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、宽窄等误差。 20、吃势不匀——绱袖时在袖山部位由于吃势不均匀,造成袖山圆胖,或有细褶。 21、绱位歪斜——绱袖、绱领、定位点少于三个或定位不准。 22、对条、对格不准——裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时马虎,没有对准条格。 23、上坎、下坎——缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。 24、针孔外露——裁剪时没有清除布边针孔;返工时没有掩盖拆孔。 25、领角起豆——缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有经过领角定型机压形。 26、零配件位置不准——缝制时没有按样衣或工艺单缝钉零配件。 27、唛牌错位——主唛、洗水唛没有按样衣或工艺单要求缝钉。 三、污迹 28、笔迹——违反规定使用钢笔、圆珠笔编裁片号、工号、检验号。 29、油渍——缝制时机器漏油;在车间吃油食物。 30、粉迹——裁剪时没有清除划粉痕迹;缝制时用划粉定位造成。 31、印迹——裁剪时没有剪除布头印迹。 32、脏迹——生产环境不洁净,缝件堆放在地上;缝件转移时沾染;操作工上岗前没有洗手。 33、水印——色布缝件沾水裉色斑迹。 34、锈迹——金属钮扣,拉链,搭扣质量差生锈后沾在缝件上。 四、整烫 35、烫焦变色——烫斗温度太高,使织物烫焦变色(特别是化纤织物) 36、极光——没有使用蒸气熨烫,用电熨斗没有垫水布造成局部发亮。

尼龙拉链标准

尼龙拉链标准 前言 本标准是对QB/T2173-95《螺旋拉链》标准的修订,修订时保留了QB/T2173-95中仍然适用的内容,同时根据拉链行业最新发展以及拉链的实际使用情况作如下修改: 一、删除原标准折拉强力指标。 二、修订了原标准中的5号拉链分为5号和6号拉链。 三、修订部份原标准拉链物理性能指标。 四、修订原标准型号对应的规格(牙链宽度)。 五、修改了下止强力测试方法。 六、增加4号、9号尼龙拉链的标准。 七、增加拉头自锁强力、拉头抗张强力及拉头拉片抗扭力的物理性能指标及测试方法。 八、增加耐摩擦色牢度和耐洗色牢度技术要求及试验方法。自本标准实施之日起,同时代替QB/T2173-95《螺旋拉链》。 本标准由国家轻工业局行业管理司提出。 本标准由全国日用五金标准化中心归口。 本标准由负责起草。 本标准主要起草人:××× ××× 本标准由全国日用五金标准化中心负责解释。 1 范围 本标准规定了尼龙拉链产品的分类、要求、试验方法、检验规则和标志、包装、运输、贮存。 本标准适用于尼龙拉链(以下简称"拉链")。 2 引用标准 下列标准所包含的条文,通过本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 250-1995 评定变色用灰色样卡 GB 251-1995 评定沾色用灰色样卡 GB 321-1980 优先数和优先数系 GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB/T 2829-1987 周期检查计数抽样程序及抽样表(适用生产过程稳定性的检查) GB/T 3920-1997 纺织品色牢度试验耐摩擦色牢度 GB/T 3921.3-1997 纺织品色牢度试验耐洗色牢度:试验3 3 分类 3.1产品型式(见图1)。 3.1.1产品按加工工艺分为螺旋、隐形、双骨和编织等拉链。 3.1.2产品按型式可分为条装和码装。 3.1.3条装拉链可分为开尾式和闭尾式:开尾式又分为单开尾和双开尾;闭尾式又可分为单头闭尾和双头闭尾。 3.2规格型号:(见表1) 4 要求 4.1 拉链的主要物理性能(表略) 4.2拉链的表面质量: 4.2.1拉链表面色泽鲜艳,手感柔软、光滑、平、挺、啮合良好。

拉链检验标准

星威良品 拉链标准 1范围 本标准规定了拉链产品的分类、要求、检验规则、。 本标准适用于拉链(以下简称“拉链”)。 2引用标准 下列标准所包含的条文,通过本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 250-1995评定变色用灰色样卡 GB 251-1995评定沾色用灰色样卡 GB 321-1980优先数和优先数系 GB/T 2828-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB/T 2829-1987周期检查计数抽样程序及抽样表(适用生产过程稳定性的检查) GB/T 3920-1997纺织品色牢度试验耐摩擦色牢度 GB/T 3921.3-1997纺织品色牢度试验耐洗色牢度:试验3 3分类 3.1产品型式:隐性、常规等 3.1.1产品按链牙材质:金属、树脂、尼龙、塑料。 3.1.2产品按拉链布带可分为化纤带和棉纱带。 3.1.3产品按型式可分为条装和码装。 3.1.3.1条装拉链可分为开尾式和闭尾式:开尾式又分为单开尾和双开尾;闭尾式又可分为单头闭尾和双头闭尾。3.2规格型号:(见表1) 3.3拉链规格配合:(见表1) 表1 要求拉链的主要物理性能见表。------------ 表拉链的主要物理性能

负荷拉次 > 双次200 500 单牙移位强力 > N 30 45 60 70 90 100 注:1.拉头拉片抗扭力要求只适用拉头体与拉片直接组合的拉头。 ----2.拉头抗张力要求不适用非金属拉头。 表2 4.2拉链的表面质量: 4.2.1拉链表面色泽鲜艳,手感柔软、光滑、平、挺、啮合良好。 4.2.2拉链的平直度符合表3规定。表4拉链的平直度 拉链长度(L)< 180 >180?315 >315?630 >630?1000 平直度(C形弯咼度)< 3 < 5 < 7 < 9 表3 4.2.3整条拉链零部件齐全,链牙排列整齐,不得有缺牙、坏牙。 4.2.4拉链的下止无明显歪斜,拉开拉合时不得有拉头卡住上止、下止的现象。 4.2.5开尾拉链(包括双开尾拉链)插拔、启动灵活;加强胶带与布带粘合牢固、整齐。 4.2.6拉头表面装饰层牢固、均匀一致,无气泡、掉皮等缺陷,型腔平整光滑;拉片翻动灵活,商标清晰。 4.2.7拉链尺寸参数按3.3条规定;码装每百米长度为100m ± 0.5m。 4.2.8链带色泽鲜艳,同一批号中链带色差达到GB250规定的三级。同条链带色差应达到GB250中规定的四级。 4.2.9色牢度: 4.2.9.1耐摩擦色牢度:链带耐摩擦试验后色牢度符合GB251规定3~4级。 4.2.9.2耐洗色牢度:链带经洗涤后色牢度符合GB250规定的3~4级。 4.2.10码装链带每百米长度内接头不得超过3个。 4.2.11拉链内在质量要求:无铅、消磁,PH值4.0-7.5,甲醛W 75嗎/ kg,不含有毒性偶氮染料及有毒性挥发物质,染料必须环保,无异味。 5拉链测量方法: 5.1量具:1000mm和150mm,钢直尺各一把。 5.2拉链尺寸测量方法及尺寸极限误差:(见表4) 区分上端尺寸------------- 下端尺寸 闭口拉链链头头部到 下止块先端 为止 上止块(有短差时,从高处)到缺口处先端为止上止先端到缺口处先端 闭口拉链双拉头两头相对下止块先端 到另一下挡 块为止 从上侧下止块到缺口处先端为止上止先端到缺口处先端 开口拉链双拉头两头相背拉头头部到 另一拉头头 部为止 上止块(有短时差,从高处)到缺口处先端为止跟上带端的情形一样 开口拉链拉头头部到 开齿具先端 为止 上止块(有短时差,从高处)到缺口处先端为止

拉头检验标准

文件名称拉头检验标准编号版次A/0 制订部门页次1/1 检验项目抽样计划测试工具及方法不良现象 缺点类型 大中小 规格单位:PC S-4 有任何一个不合 格则判定不合格 用所验拉头穿同规格拉链,检验拉动的 灵活性。 1.规格错误,完 全与订购单不符。 2、拉动不灵活。 √ 外观单位:PC S-4 有任何一个不合 格则判定不合格。 目视: 1、拉片方向、颜色、形状与标准一致。 1、颜色错误、形状 错误、拉片方向装 反。 √ 不良率不可超过 5%。 2.如果为烤漆、电著拉头,用拉头穿 同规格拉链,在正常使用的情况下来回 拉动十次,看表面是否掉漆、电镀不良、 起泡、脏污等。 2、掉漆、电镀不 良、起泡、脏污 等,不良率已超 过5%。 √ 防强酸、盐雾测试处理 单位:PC 对有电镀的拉头, 每批不同规格,不 同颜色抽3PCS, 有任何一个不合 格则判定不合格 目视 1、防强酸测试: 1.1用1:99%配制稀释溶液盐酸,将 稀释后的盐酸涂于拉头表面6秒钟后用 布擦拭,检验表面是否有发生颜色变暗 及氧化。 2、盐雾测试: 2.1将拉头放在稀释后的盐雾测试机里 24小时,检验表面颜是否有生锈、氧化 及变暗等现象。(详见雾盐测试机说明 规范及客人的订单要求说明比例配对) 3、与真皮袋接触的拉头: 用大货真皮包起来,到出货为止。如 (CK、GIII) 1、严重生锈。 2、氧化变色。 3、颜色变暗。 1、严重生锈。 2、氧化变色。 3、颜色变暗 √ 测试单位:PC 每PO订单同规格 不分颜色各抽 3PCS, 有任何一 个不合格则判定 不合格。 1、拉力测试:拉力测试:测试方法及 标准值请见拉链、拉头拉力值一览表。 2、拉动往返次数:用拉头穿同规格拉 链,在正常使用情况下来回拉动一定次 数请见(拉链、拉头拉力值一览表)。 1、拉力值低于标 准要求。 2、拉动不灵活、 卡齿、拉不动、拉 链爆开。 √ 数量单位:PC 大包数全点,再按 S-1抽取小包数 数量 电子称: 小包数点法:先数出50PCS的拉头,放 于电子称上称其重量,然后称出一小包 的重量算出其个数,最后算出总的个 数,数量不足,要求供应商补回。 数量短缺。√ 编制审核批准日期日期日期

手袋拉链检验标准服装拉链检验标准

1.目的 为了使本公司拉链检验工作有所依据,特制定本标准。 2.范围 本标准规定了本公司拉链的技术要求、检验方法、检验规则,本标准适用于外协来料和内部生产。3引用标准 QB/T2171-2173版拉链标准 GB 250 评定变色用灰色样卡 GB/T3920 纺织品色牢度试验耐磨擦色牢度 GB/T2828-2012 抽样程序 4.检测方法、工具及条件 4.1检验方法:目测、手感、实配、擦拭 4.2检测工具:直尺、外观缺点样品、实样。 4.3检验条件 4.3.1 目视距离:在标准光源下眼睛与被测物体的距离约60cm。 4.3.2 目视角度:检测角度范围与被测检面成90°±45°。 5.检验标准

第2页共7页 1 拉链规格 规格b1指牙链啮合后宽度 卷尺 B 2 拉链长度 测量(L) 2#/3# 4#/5# 8#/9# 尺寸偏差尺寸偏差尺寸偏差 ≤20 ﹢0.2 ﹣0 ≤20 ﹢0.2 ﹣0 ≤20 ﹢0.3﹣ 21~50 ﹢0.3 ﹣0 21~50 ﹢0.3 ﹣0 21~50 ﹢0.5﹣ 51~100 ﹢0.5 ﹣0 51~100 ﹢0.5 ﹣0 51~100 ﹢0.6 ﹣0 101~150 ﹢0.8 ﹣0 101~150 ﹢0.8 ﹣0 101~150 ﹢1.0 ﹣0 取拉链成品一条,平放在平台上(平台须平整), 使其处于自然状态。用卷尺从拉链头顶点(拉链拉合 后)量起,量至下止边缘,开尾拉链量至插座外边缘 这段距离即为拉链长度 L 卷尺 B 3 外观1、拉链表面应色泽鲜艳、手感柔软、光滑、平直、挺、吻合良好。 2、开尾拉链应插拨、启动灵活,自锁可靠。 3、拉链拉开或拉合时应无卡住上、下止现象。 4、拉链的链牙及零件不得有缺损。 5、电镀拉头的镀层应光亮、不起皮,不得有严重划痕。 6、涂漆、涂塑拉头表面应色泽鲜艳,涂层均匀牢固,无气泡等疵。 7、拉攀翻动灵活,标志清晰。 8、拉链各部位不得存在尖锐毛刺、锐边、锐角。 目测/实际操作眼/手感 C 4 颜色拉链带在同一批号中,色差不得低于 GB250 中的三级要求。同一 条拉链的拉链带色差不得低于 GB250 中的四级。 以色卡为准进行比较色卡 B

服装检验标准

服装检验和测试标准 各部位尺寸公差表 单位:CM 部位:一般(+/-)测量、方法 胸围:1夹下1"平度(周围计算) 腰围:1 夹下最细处平量(周围计算) 下摆:1 下摆处平度(周围计算) 衣长:1后领窝中点量至下摆 袖长:1肩顶点至袖口 夹直:0.5 夹圈直度 袖脾围:0.5 袖夹底至袖中线垂直度(周围计算) 袖口:0.5 袖口处平度(周围计算) 肩宽:1 左肩顶点至右肩顶点平度 领围:0.8领窝一周 前胸宽:0.8 前幅两夹最细处平度 后背宽:0.8 后幅两夹最细处平度 腰围:1 扣好钮扣或裤钩平行裤头度,由裤头中间横度(周围计算) 臀围:1裤头摊平由浪上3"“V”度(周围计算) 脾围:1 摊平裤筒,浪底处横度(周围计算) 前浪连裤头:1 由浪底度上裤头顶端(度量部位自然平放) 后浪连裤头:1 由浪底度上裤头顶端(度量部位自然平放) 外长短:1长:0.5 短:裤平摊,由裤脚口边度至裤头顶端 内长短:0.5长:0.5 短:裤平摊,由脚口边度至浪底 脾位(围):1 浪底落地3"平度或者按照制单要求(周围计算含左右互差)脚口:0.8 裤脚口处平摊横度(含左右互差) 拉链长度:0.5 由拉链底封尾处度至拉链口封口处 钮牌:0.5 由钮牌口度至间线处 耳仔长及宽:0.5 由起点到耳仔顶及平度(含相互间互差) 袋口长:0.5 袋口处平摊两点平度(含左右互差) 袋口宽:0.2 袋口处平摊两点平度(含左右互差) 裤头高0.3 裤头底到顶端点直度。 服装通用检验方法

1货物数量─ 检查产品数量是否达到查验要求; 2 唛头—核对唛头的颜色尺码尺寸 3 配比─ 检查物品配比是否与订单,唛头标注及所需要求一致; 4 摔箱─ 检查商品及包装是否适于运输保存; 5 验针─ 检验商品中是否包括断针和金属; 6 包装检查—检查货物包装是否符合要求; 7 产品描述/款式/颜色的检验─检查产品与订单及样板在描述/款式/颜色上的一 致性; 8 尺寸测量─ 检测产品的尺寸是否与要求相符; 9 产品称重─ 检查产品的重量是否符合客人的要求; 10 品质─ 检查产品的品质; 11 挂牌及缝唛─ 检查挂牌及缝唛是否符合要求; 12 发霉─ 检查皮革产品可有发霉; 13 适当时可以进行阻燃测试; 14 ROHS 测试报告;(金属件检测) 15 组装及功能试验—将按S3抽样进行功能试验; 16 发霉及活虫─ 检查产品中可有发霉及活虫; 三、装箱检验 1 货物数量─ 检查产品数量是否达到查验要求; 2 唛头—核对唛头是否所需要求相符; 3 配比─ 随机抽取5箱,检查物品配比是否与订单,唛头标注及所需要求一致; 4 摔箱─ 按要求检查商品及包装是否适于运输保存; 5 包装检查—检查货物包装是否符合要求; 6 产品描述/款式/颜色的检验─检查产品与订单及样板在描述/款式/颜色上的一致性; 7 挂牌及缝唛─ 检查挂牌及缝唛是否符合要求; 8 发霉及活虫─ 检查产品中可有发霉及活虫; 9 其它─ 检查客人提出的其它查验项目。 四、布料检验 1 数量─ 检查产品数量是否达到查验要求; 2 唛头—核对唛头是否与要求相符; 3 疵点检验-多数情况下使用美国4分制; 4 包装检查—检查货物包装是否符合要求;

服装常见安全问题

服装常见安全问题 要求,每次检查样衣时必须注意以下这些常见易发事项; 1.裤子裆底(十字缝)必须增加套结。 2.口袋口受力部位需加套结或三角形线迹或双针转角。 3.抽绳-下装在腰头后中固定,上装帽子在帽中固定,下摆在侧缝或后中固定。 4.服装上的任何部位禁止使用“钓鱼线”。 5.所有服装上尼龙拉链上不准使用金属爪状档头。 6.所有拉链档头不能从拉链顶端脱落。 7.所有的四合扣/工字扣等必须加垫片。 8.注意四合扣/工字扣的锐角/锋利边角/不能脱落。 9.所有腰带/皮带必须使用环形枪针/1寸枪针固定在服装上。 10.任何烫钻不能脱落。 11.珠片/珠子订法必须按照安全标准钉法(详情咨询Pereyzhang)。 12.所有魔术贴必须剪圆角,任何锐角不接受。 13.所有童装帽子上不准使用功能性抽绳。 14.所有小童(3岁以下)童装下装不准使用功能性抽绳,对于大童(3-7) 装如果可能尽量使用装饰性抽绳。所有抽绳单侧外露长度不能超过20cm。 15.所有童装纽扣订法必须是机器“十”字钉法。 16.所有童装贴布绣下必须加弹力布衬,成人装贴身穿着的服装要加布衬 17.小童(3岁以下)童装禁止使用玻璃制品纽扣/木制品/除了厚夹克之外 不准使用工字扣/类似于食物的纽扣/厚面料包钮(例如带毛的面料) 18.所有童装不准使用挂衣绳,如有款式要求使用,必须加安全警示标贴。 19.所有服装必须过验针机,尤其是童装必须执行。这一点希望所有业务 通知给我们童装供应商。 20.三岁以下的童装如果使用装饰性拉链拉手-必须通过我司认可机构的咬 合测试,如果没有通过测试则禁止使用,如玻璃制品类拉手。 21.三岁以下服装不得设计有可拆卸的小物件,当然可以存在不可拆卸的 小部件,关键是用什么方式使小部件与服装主体连接起来,使之在正常使用测试和合理的滥用测试时不脱落。所谓的小物件是指通过小部件测试桶测试认为的物件。

011-(拉链、钮扣)来料、制程、成品检验标准

011-(拉链、钮扣)来料、制程、成品检验标准

ISO9001:2008质量管理体系文件 (拉链、钮扣)来料、制程、成品检验标准 LC-WI-011-E 批准 审 核 编 制 广州丽昌服装配料有限公司 Lai Cheong Zipper Manufacturing Ltd.

未经丽昌许可严禁复印外借

E 页 数: 第 4 页 共21页 生效日期: 2009年3月28日 文件名称 (拉链、钮扣)来料、制程、成品检验标准 目 录 1 、 拉 链 检 验 标 准 ……………………………………………………………………………………………………03 2 、 拉 力 测 试 标 准 ……………………………………………………………………………………………………09 3 、 拉 链 ( 拉 力 测 试 ) 参 数 表 ………………………………………………………………………………………10 4 、 钮 扣 检 验 标 准…………………………………………………………………………………………………… 15 5 、 来 料 检 验 标 准 (19)

E 页 数: 第 5 页 共21页 生效日期: 2009年3月28日 文件名称 (拉链、钮扣)来料、制程、成品检验标准

E 页 数: 第 6 页 共21页 生效日期: 2009年3月28日 文件名 称 (拉链、钮扣)来料、制程、成品检验标准 丽昌ISO9001:2008质量管理体系文件 未经丽昌许可 严禁复印外借 拉链检验标准 工 序 检 验 项 目 检 验 工 具 检 验 方 法 检 查 内 容 抽样数量 及频次 检验(判定)标准 备 注 主 要 次 要 织 带 外 观 / 目 测 布带表面飞边、跳纱、缺边、油污。 2小时检查一次, 每次抽查1-5y 有飞边、跳纱、缺边,判不 合格。 有油污加严(1小时检查一次 )检查 2小时内该台机生产的产品依《不合格品控制程序》相关规定处理。 规 格 直 尺 测量头 中 尾三点 用手指将织机上的布带夹住,任其自然垂直,用直尺测量是否与该机台生产的尺寸相符 (允许公差±0.5mm )。 2小时检查一次 每次抽查3-5y 有0.1点超公差判不合格。 / 同上。 染 色 颜 色 白 布 布 板 灯 箱 目 测 擦 拭 色差,用白布擦拭是否脱色。颜色是否与布板或色板一致(每次查看被染布带的三个不同部位1y 以上布带) 每缸或每色检查一次 有色差或擦拭脱色该布带 返工处理。 / /

单帐篷技术标准

样式 救灾专用12m2单帐篷为长方形双坡面直墙建筑样式。两端山墙上开三角通风窗,一端山墙开门另一端山墙开窗户一个,两侧墙各开两个窗户,侧墙可支起成阳篷,整体帐篷通过拉绳拉起,用三角桩加固,其样式、结构及主要尺寸见图1及表1(单位为毫米)。 样式、结构及主要尺寸 单位为毫米 1.1.1 救灾专用12m2单帐篷由篷体、框架及配件(含三角桩、拉绳) 三部分组成。 1.1.2 篷体各部件名称、结构及主要尺寸见附录A中图A.1~图A.9(单 位为毫米)。 1.1.3 框架由通用杆、立杆、山墙地杆、阳篷杆和端架三通、中架四 通、地杆四通及钢丝拉绳组成,各部件名称、结构及主要尺寸见图2及附录B中图B.1~B.9(单位为毫米)。图中未注公差的线性尺寸公

差按GB/T1804—2000中的中等级规定。 框架各部件名称、结构及主要尺寸 1.1.4 各配件名称、结构及主要尺寸见附录C中图C.1~图C.5(单位为毫米)。 材料规格 主辅材料规格与质量要求、用途见表2。

篷体外观质量 1.1.5 篷体面料应符合附录G的规定,面料颜色为天蓝色,涂层颜色应与面料颜色一致或浅于基布颜色,色相及织物组织的选择按主管部门审查批准的标样。篷体各部位色差不低于GB/T250-2008规定的3-4级。 1.1.6 白色的印字应端正、清晰、色度饱满、牢固,不得露底色,不得脏污。做防雨性能试验时,不得有褪色、掉色和流淌油墨现象。 1.1.7 篷体应平展、整洁,表面污迹面积不得大于100mm2,限五处,污迹面积小于50mm2的不计,但不得密集。 1.1.8 缝制部位返工修复残留针眼长度不得超过100mm,非缝制部位不得有残留针眼。 篷体缝制质量 1.1.9 缝纫部位表面应平展、整洁、线迹直顺、针码均匀,各配件位置准确。 1.1.10 缝制针码为各大片拼幅部位的明线9针/30mm~11针/30mm,其他部位的明线8针/30mm~12针/30mm,起止针须重缝3道或4道线,长度不少于10mm。断线接头处须重缝20mm~30mm。

拉链的具体分类

一.按材料分类:尼龙拉链、树脂拉链、金属拉链 1. 尼龙拉链:隐形拉链、双骨拉链、编织拉链、反穿拉链、防水拉链等 2. 树脂拉链:金(银)牙拉链、透明拉链、半透明拉链、畜能发光拉链、蕾射拉链、钻石拉链 3. 金属拉链:铝牙拉链、铜牙拉链(黄铜、白铜、古铜、红铜等)、黑叻拉链 二.按品种分类 1. 闭尾拉链 2.开尾拉链(左右插) 3.双闭尾拉链(X或O) 4.双开尾拉链(左右插) 三.按规格分类以及操作工艺 3#、4#、5#、7#、8#、9#。。。。。。20#型号的大小和拉链牙齿的大小成正比 四.下面介绍一下拉链的具体技术指标 1. 3#隐形拉链 组合宽度4.15+0.03 单宽2.65+0.03 厚度2.10+0.05mm 电镀拉头:口宽4.4mm 口高1.9mm 烤漆拉头:口宽4.35mm 口高1.85mm 普通带适用厚面料;蕾丝带适用薄面料。 普通上止:优点:产量高(可调速);缺点:上止有时拉不到根 U型上止:优点:上止可拉到根,适用要求拉到根的服装;缺点:产量低,4000条/8小时。 容易导致3#隐形拉链次品的因素: 大刀弯;定寸时咪牙齿合部略微有划开,引起下止焊接不到位,连带上止也露出咪牙,这样上止易脱落;带头有长短;拉头经过烤漆后无保险。 2. 3#尼龙拉链 组合宽度4.15+0.05 单宽2.65+0.03 厚度2.00+0.05mm 拉头口高:2.05-2.15 拉头口宽:4.2-4.25

闭尾: 定寸时不需要分高低咪,故有时可调头开;打下止有时布边纬密度偏松易出现抽丝现象,影响美观,最好在下止宽度范围内布带花纹采用一上一下织法,这样下止穿透布带不易抽丝;上止位置一定要保证平齐,前带头2.2mm,后带头1.8mm,注塑前后码带头要保证4.0mm 开尾: 定寸选齿较难,因牙距比较小(1.2mm)故最好选用固定码装,右插左高右低,需手工修咪,超音半颗咪压到根,两侧带胫分布均匀,且面线不断,打孔布脚长约8mm,压方块插销时拉的速度不宜太快,两边用力均匀且拉到位,压机关慢一定要起作用,这样模具不易损坏,压力由高压转为低压,进行缓慢关模,然后高压动作压力由低压转为高压,进行高压锁模,两个感应开关相差20mm左右即可,由于3#尼龙厚度较薄,故感应开关动作差较小,对调整感应开关位置要求较高,具体调整方法:当拉链空档时感应开关灯亮,走到拉链咪牙高出部分,感应杆动作,感应开关灯灭,钓针下压,勾住贴布合咪牙的孔到位冲下。 容易导致3#尼龙拉链次品的因素:由于码装的原因,定寸时面线易断,超音波半颗咪没压死,引起压开尾拉不到位。 注:3#尼龙开尾需陪开尾拉头,如码装正常,上止可注塑 1. 5#尼龙拉链 拉头口高:2.9-3.0 口宽:6.5-6.6 组合宽:6.45+0.05 单宽:4.15+0.05 厚度: 2.70+0.05 普通开尾:定寸选齿要根据不同码装随时调整(因牙距有变化),保证右插左高右低,左插反之,超音半粒咪压到根,胶布的位置要平齐,保证插销方块的针孔冲到底,打孔布脚长约9.5mm,保证插销方块装到根,插销冲针局中穿透,方块带胫一侧要夹牢,并且冲针局中穿透。 维修折装模具时一定要注意下模斜度,即右插左高右低,左插反之,并且要进行强力测试,合格后方可生产。 容易出现次品的因素:由于打开布脚太短或太长,分别造成强度不够,插销方块装不到根,造成方块头歪,不好相配,强度达不到标准值,原因时冲孔太偏带胫外侧一边,冲孔太深造成带胫断裂。 注塑开尾:定寸、超音同上,打开需换打开模,(注:换模时,注意起始位置,因模具行程不一样,否则易损坏模具),具体调整可用一张纸放进模具中,手盘带轮,纸刚好切下为宜,打孔脚长9.5mm,压方块插销请参照3#尼龙开尾压机 1. 5#尼龙双开尾

尼龙拉链标准

xx拉链标准 前言 ----本标准是对QB/T2173-95《螺旋拉链》标准的修订,修订时保留了 QB/T2173-95中仍然适用的内容,同时根据拉链行业最新发展以及拉链的实际使用情况作如下修改: 一、删除原标准xx强力指标。 二、修订了原标准中的5号拉链分为5号和6号拉链。 三、修订部份原标准拉链物理性能指标。 四、修订原标准型号对应的规格(牙链宽度)。 五、修改了下止强力测试方法。 六、增加4号、9号xx拉链的标准。 七、增加拉头自锁强力、拉头抗张强力及拉头拉片抗扭力的物理性能指标及测试方法。 八、增加耐摩擦色牢度和耐洗色牢度技术要求及试验方法。自本标准实施之日起,同时代替QB/T2173-95《螺旋拉链》。 ----本标准由国家轻工业局行业管理司提出。 ---本标准由全国日用五金标准化中心归口。 ___本标准由--------------负责起草。 ---本标准主要起草人: ××× ××× ----本标准由全国日用五金标准化中心负责解释。 1-范围

--本标准规定了尼龙拉链产品的分类、要求、试验方法、检验规则和标志、包装、运输、贮存。--本标准适用于尼龙拉链(以下简称"拉链")。 2-引用标准 --下列标准所包含的条文,通过本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 250-1995评定变色用灰色样卡 GB 251-1995评定沾色用灰色样卡 GB 321-1980优先数和优先数系 GB/T 28-1987逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB/T 2829-1987周期检查计数抽样程序及抽样表(适用生产过程稳定性的检查) GB/T 3920-1997纺织品色牢度试验耐摩擦色牢度 GB/T 3921.3-1997纺织品色牢度试验耐洗色牢度: 试验3 3分类 3.1产品型式(见图1)。 3.1.1产品按加工工艺分为螺旋、隐形、双骨和编织等拉链。 3.1.2产品按型式可分为条装和码装。 3.1.3条装拉链可分为开尾式和闭尾式: 开尾式又分为单开尾和双开尾;闭尾式又可分为单头闭尾和双头闭尾。