锥齿轮和准双曲面齿轮

锥齿轮和准双曲面齿轮锥齿轮和准双曲面齿轮术语基本尺寸参数(GB12370-90) 6基本尺寸参数

6.1锥距

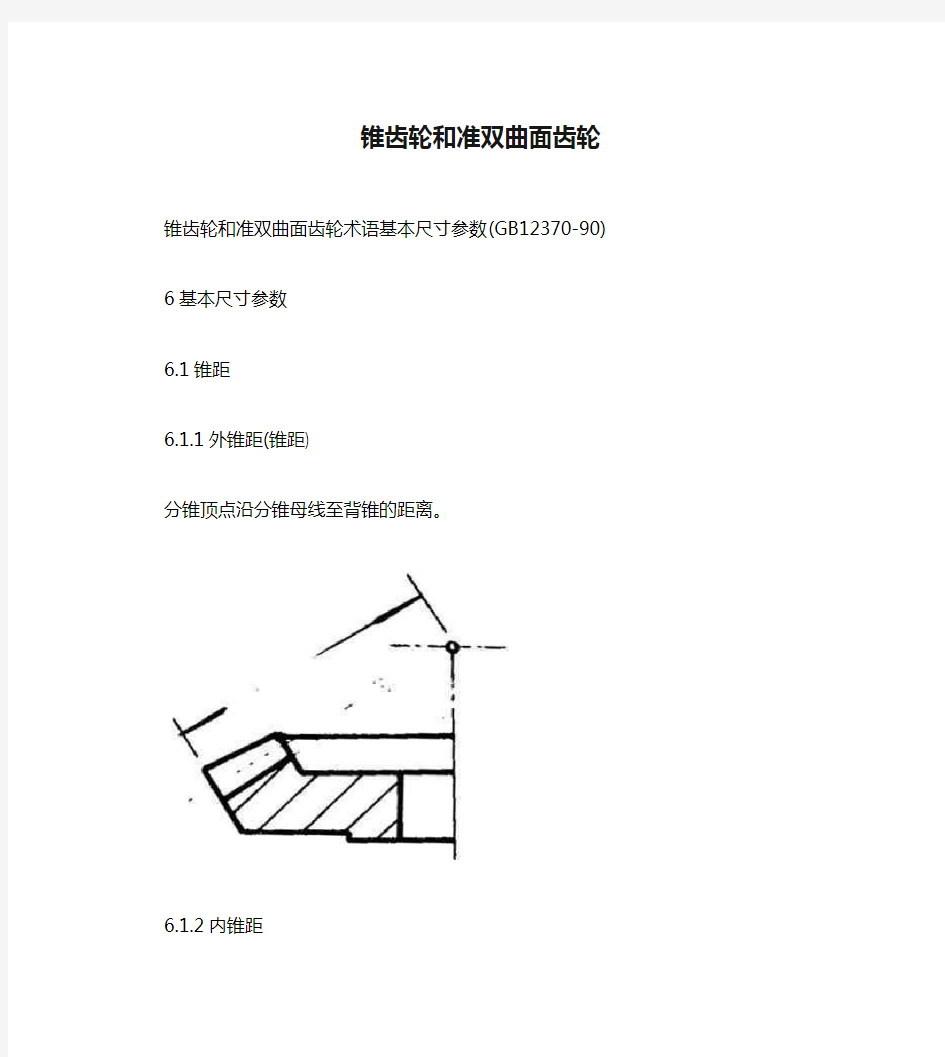

6.1.1外锥距(锥距)

分锥顶点沿分锥母线至背锥的距离。

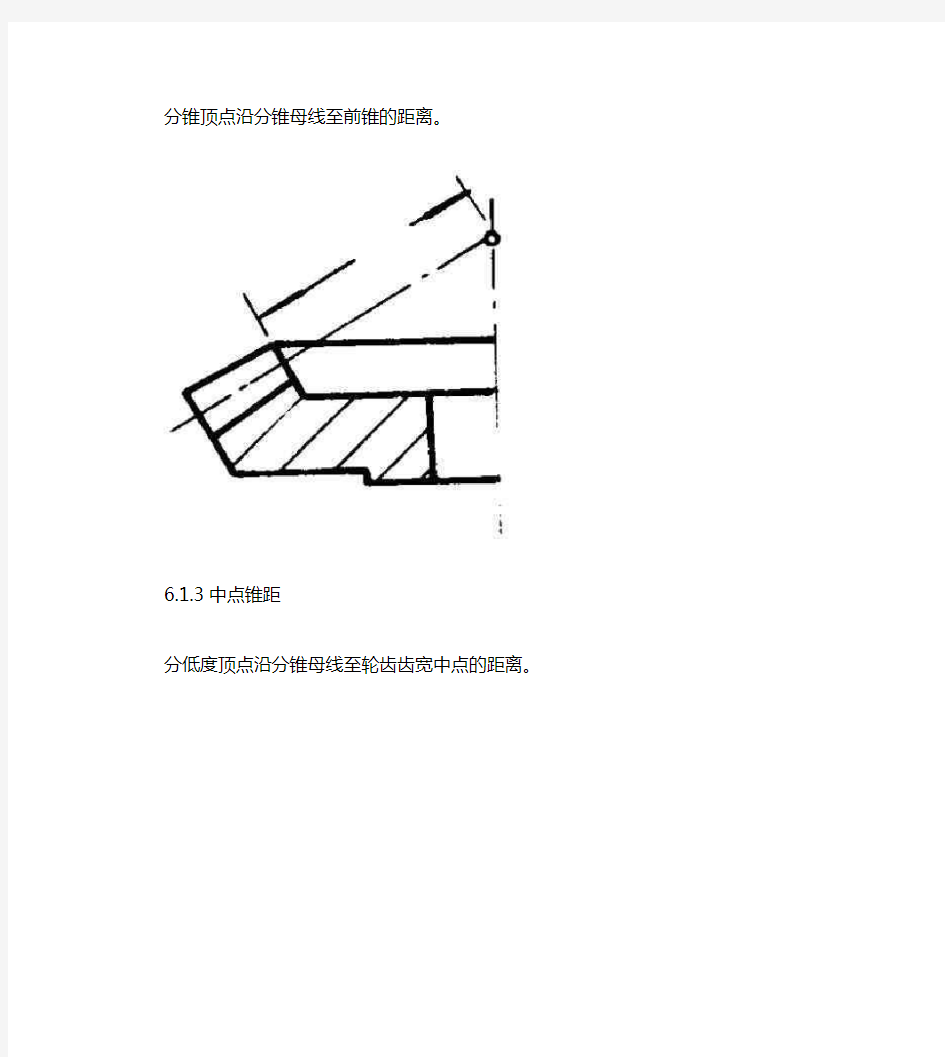

6.1.2内锥距

分锥顶点沿分锥母线至前锥的距离。

6.1.3中点锥距

分低度顶点沿分锥母线至轮齿齿宽中点的距离。

6.1.4背锥距

背锥顶点沿背锥母线至分锥的距离。

6.2直径

6.2.1分度圆直径

分度圆的直径

6.2.2齿顶圆直径(顶圆直径) 齿顶圆的直径。

6.2.3齿根圆直径(根圆直径) 齿根圆的直径。

6.2.4节圆直径

节圆的直径。

6.3齿高

6.3.1齿离

齿顶圆至齿根圆之间沿背锥母线度量的距离。

6.3.2齿顶高

齿顶圆至分度圆之间沿背锥母线度量的距离。

6.3.3齿根高

分度圆至齿根圆之间沿背锥母线度量的距离。

6.3.4工作高度

一对锥齿轮相互啮合时,两者的齿顶圆与两背锥的公共母线各有一个交点,这两个交点之间

沿上述化共母线度量的最短距离。

同义词工作齿高

6.4齿距、齿厚和齿宽

6.4.1齿距

两个相邻的同侧齿面之间的分度圆弧长。

6.4.2齿厚

一个轮齿的两侧面之间的分度圆弧长。

6.4.3弦齿厚

齿厚所对的弦长。

6.4.4齿槽宽(槽宽)

在锥齿轮上,一个齿槽的两侧齿面之间的分度圆弧长。

6.4.5齿宽

锥齿轮的轮齿沿分锥母线度量的宽度。

6.5其他线性参数

6.5.1齿线偏差量

斜齿锥齿轮的产形冠轮的齿线与锥顶(或冠轮轴线)之间的距离。

6.5.2顶隙

锥齿传输线的齿顶圆锥面与它的配对齿轮齿根圆锥面之间,沿着两背锥的公共母线度量的距离。

6.5.3侧隙

侧隙是在工作节圆上,齿槽宽度大于相啮合轮齿齿厚的量。

6.5.4圆周侧隙

在一对相啮合的锥齿轮中,固定其中一个齿轮,另一个齿轮所能转过的节圆弧长的最大值。

6.5.5法向侧隙

两个锥齿轮,当其一侧齿面处于接触状态时,另一侧齿面之间在背锥上量度的最短距离。

6.6圆锥角

6.6.1分度圆锥角(分锥角)

锥齿轮轴线与分锥母线之间的夹角,根锥母线位于此角之内。

6.6.2节圆锥角

锥齿轮轴线与节锥母线的夹角,根锥母线位于此角之内。

6.6.3顶圆锥角(顶锥角)

锥齿轮轴线与顶锥母线的夹角,轮齿位于顶锥角之内。

6.6.4根圆锥角(根锥角)

锥齿轮轴线与根锥母线的夹角,轮齿位于根锥角之外。

6.6.5背锥角

锥齿轮轴线与背锥母线之间的夹角,即节锥角的余角。轮齿位于背锥角之内。

6.6.6齿顶角

顶锥角与分锥角之差。

6.6.7齿根角

分锥角与根锥角之差。

6.7其它角参数

6.7.1任意点压力角

在直齿锥齿轮上,其齿廓在任意点处的切线与通过该切点并且垂直于分度圆锥面的直线之间

所夹的锐角。

6.7.2压力角

直齿锥齿轮背锥齿廓与分度圆交点处的压力角。

6.7.3任意点螺旋角

曲线齿锥齿轮上,齿线任意点处的切线与通过该点的分锥母线之间所夹的锐角。

6.7.4中点螺旋角(螺旋角)

锥齿轮的齿线在齿宽中点处的螺旋角。

6.7.5大端螺旋角

锥齿轮的齿线在轮齿大端端点的螺旋角。

6.7.6小端螺旋角

锥齿轮的齿线在轮齿小端端点的螺旋角。

6.7.7齿角

双刨刀刨齿机上的一个调整角度,其值为一个齿的两齿面上的节锥母线所对的角度之半。

6.7.8齿厚半角

在直齿锥齿轮的分度圆所在平面上齿厚所对圆心角之半。

6.7.9齿槽宽半角

在直齿锥齿轮的分度圆所在平面上齿槽宽所对圆心角之半。

弧齿锥齿轮与准双曲面齿轮设计与制造的现状_张金良

弧齿锥齿轮与准双曲面齿轮设计与制造的现状张金良⑴ 邓效忠⑴ 郭 强⑵ 魏冰阳⑴ 方宗德⑶ ⑴471003 河南科技大学 ⑵471004 中国一拖集团有限公司通配厂 ⑶710072 西北工业大学 摘要 在大量查阅和研究的基础上,对国内外有关弧齿锥齿轮与准双曲面齿轮的设计、接触性能分析、制造技术的最新研究动态做了介绍,并对今后的研究作了展望。 Abstract An introduction on design,mechanical analysis,manufacture technology and nonlinear oscillation analysis of spi-ral bevel and hypoid gears is presented,and future research field is pointed out. 关键词:弧齿锥齿轮 准双曲面齿轮 齿面接触分析 设计制造技术 引言 随着计算技术、信息技术以及基础科学的进步,弧齿锥齿轮与准双曲面齿轮传动技术近年来也有很大的发展,新的设计理念、加工方法、实验测试技术不断涌现,并朝着高速、重载、轻质的方向发展。 锥齿轮的齿面形式完全由加工机床所决定,传统的曲线齿锥齿轮的加工机床主要有3种,即Glea-son、Klingelnber g和Oerlikon机床,目前应用最为广泛的是Gleason制机床,因此,本文主要以Gleason制为介绍的主要内容。 1 设计及接触分析研究现状 传统的Gleason技术[1]是以“局部共轭原理”为基础的。首先切出大轮齿面,然后选取一计算参考点,求出与大轮齿面做线接触的小轮齿面在参考点处的位置、法向量以及法曲率等一阶、二阶接触参数,然后根据要求修正小轮齿面在参考点处的法曲率,并以此为基础来确定小轮切齿调整参数。由此可见,修正小轮齿面在参考点处的法曲率是弧齿锥齿轮与准双曲面齿轮技术的关键和难点,并且修正后的齿面啮合性能只能通过试切滚检或通过仿真分析后才能知道。因此,为了得到满意的啮合性能往往需要反复多次,且需要经验的积累。 文献[2]撇开Gleason技术,提出了局部综合法。就是在参考点处指定齿面接触点的迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度,利用微分几何理论,推导出小轮齿面在参考点处的主曲率及主方向,由此得到加工小轮的机床调整参数。借助于局部综合法,可以利用二阶接触参数有效地预控齿面在参考点处及其附近的啮合性能。通过局部综合法加工参数设计,我们只能预控参考点处接触迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度等二阶接触参数;由齿面的光滑连续性,可以控制参考点附近齿面的二阶性质,但是无法控制远离参考点的齿面性质,可能出现接触迹线严重弯曲,瞬时接触椭圆长轴的长度变化剧烈等现象,以至于齿面接触区域出现菱形、鱼尾形、扇形、三角形或梯形等情形。出现以上的问题,都是由于齿面三阶以及更高阶接触参数值的变化所引起的。 文献[3]用曲率张量和活动标架法等数学工具建立了一套完整的三阶接触分析体系。用该方法不仅可计算出瞬时传动比、加速度、接触迹线的方向、瞬时接触区域的形状,而且还可计算出高阶加速度、接触迹线的测地曲率及瞬时接触区域的变化情况。他们利用加工机床多余可选的参数来优化弧齿锥齿轮与准双曲面齿轮的三阶接触参数,并以此来实现在整个传动过程中都有较好的接触性能。该方法是一个分析、研究、设计、制造高质量的局部点接触共扼齿面的有效工具。三阶接触分析理论可以说是局部综合法的自然发展,两者构成了一个完整的体系。 在弧齿锥齿轮与准双曲面齿轮齿形设计方面,文献[4]提出了非零变位的思想。该方法突破了传统的齿轮设计在选取变位系数时只能进行高度变位的 *国家自然科学基金(50175090)资助项目9 拖拉机与农用运输车

汽车后桥减速器双曲面齿轮原理

汽车后桥减速器双曲面齿轮原理 双曲面齿轮的啮合噪声汽车主减速器的噪声主要包括齿轮的啮合噪声、轴承噪声和搅油噪声等,其中齿轮的啮合噪声是主要方面。为减小齿轮的啮合噪声,一般可采取两种途径:第一是提高齿轮的加工精度;第二是控制齿轮的设计参数。提高齿轮的加工精度虽然是一种非常有效的措施.但是一味追求很高的加工精度不仅在生产中有许多困难,造成成本的增加,而且潜力也不是很大。笔者则是从控制齿轮的设计参数入手,结合现代优化设计理论和计算机技术,通过对双曲面齿轮基本设计参数的最佳选择,以达到最大程度降低双曲面齿轮啮合噪声的目的。根据双曲面齿轮传动理论,齿轮副的啮合噪声随齿面重叠系数(齿轮啮合的齿数)的增大而降低。根据德国尼曼教授的计算公式,齿轮啮合噪声的声压级与重叠系数的4次根成反比。一位日本学者提出了齿面重叠系数与双曲面齿轮的啮合噪声之间的定量关系,并指出当齿面重叠系数为1.95时,双曲面齿轮的啮合噪声最低。实践也证明。当双曲面齿轮的齿面重叠系数达到2.0时,啮合效果最好。啮合噪声最低。2 齿面重叠系数的计算双曲面齿轮传动的齿面重叠系数,是重叠系数沿瞬时回转轴的分量.它相当于斜齿圆柱齿轮中的轴向重叠系数.其值的大小是影响双曲面齿轮啮合噪声的主要因素。其计算公式为:式中:K2为系数,与偏移距E 有关b为主从动齿轮中点螺旋角的平均值,;A。为双曲面齿轮节

锥节,mm;m为从动齿轮大端模数,mm。3 双曲面齿轮设计算例低噪声双曲面齿轮的优化设计在某车型上的应用。 输入主减速比5.1 25、主动齿轮齿数 8、主减速器齿轮副的传动效率0、 9、载荷分配系数1、 2、动载系数1、0、主从动齿轮中点螺旋角的平均值0.727789rad、铣刀盘名义半径 76、2mm、齿轮法向平均压力角0.392699rad等第一、第二组基本参数,运行程序,输出优化值。以下为部分优化值。 优化计算结果 BATA=0.742263F=23.98l762E=22.95l281m=4.044 013Z1=8.191570EF=1.998468从计算结果可以看出,该车型双曲面齿轮最终的齿面重叠系数EF精确地达到了预先设定值2.0的目标值。因此.上述设计方案为一种最优方案。笔者所述的低噪声双曲面齿轮的优化设计方法,以降低齿轮的啮合噪声为目标,在传统的设计方法基础上。结合现代优化设计理论和计算机技术,可使得齿轮设计参数得到有效控制。齿轮的齿面重叠系数可很精确地达到预先设定的目标值,从而达到在加工精度相同的情况下,所设计出的齿轮啮合噪声最低。

弧齿锥齿轮与准双曲面齿轮设计与制造的现状

弧齿锥齿轮与准双曲面齿轮设计与制造的现状张金良¥邓效忠¥郭强|魏冰阳¥方宗德§ ¥471003河南科技大学 |471004中国一拖集团有限公司通配厂 §710072西北工业大学 摘要在大量查阅和研究的基础上,对国内外有关弧齿锥齿轮与准双曲面齿轮的设计、接触性能分析、制造技术的最新研究动态做了介绍,并对今后的研究作了展望。 Abstract An introduction on design,mechanical analysis,manufacture technology and nonlinear oscillation analysis of sp-i ral bevel and hypoid gears is presented,and future research field is pointed out. 关键词:弧齿锥齿轮准双曲面齿轮齿面接触分析设计制造技术 引言 随着计算技术、信息技术以及基础科学的进步,弧齿锥齿轮与准双曲面齿轮传动技术近年来也有很大的发展,新的设计理念、加工方法、实验测试技术不断涌现,并朝着高速、重载、轻质的方向发展。 锥齿轮的齿面形式完全由加工机床所决定,传统的曲线齿锥齿轮的加工机床主要有3种,即Glea-son、Klingelnberg和Oerlikon机床,目前应用最为广泛的是Gleason制机床,因此,本文主要以Gleason制为介绍的主要内容。 1设计及接触分析研究现状 传统的Gleason技术[1]是以/局部共轭原理0为基础的。首先切出大轮齿面,然后选取一计算参考点,求出与大轮齿面做线接触的小轮齿面在参考点处的位置、法向量以及法曲率等一阶、二阶接触参数,然后根据要求修正小轮齿面在参考点处的法曲率,并以此为基础来确定小轮切齿调整参数。由此可见,修正小轮齿面在参考点处的法曲率是弧齿锥齿轮与准双曲面齿轮技术的关键和难点,并且修正后的齿面啮合性能只能通过试切滚检或通过仿真分析后才能知道。因此,为了得到满意的啮合性能往往需要反复多次,且需要经验的积累。 文献[2]撇开Gleason技术,提出了局部综合法。就是在参考点处指定齿面接触点的迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度,利用微分几何理论,推导出小轮齿面在参考点处的主曲率及主方向,由此得到加工小轮的机床调整参数。借助于局部综合法,可以利用二阶接触参数有效地预控齿面在参考点处及其附近的啮合性能。通过局部综合法加工参数设计,我们只能预控参考点处接触迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度等二阶接触参数;由齿面的光滑连续性,可以控制参考点附近齿面的二阶性质,但是无法控制远离参考点的齿面性质,可能出现接触迹线严重弯曲,瞬时接触椭圆长轴的长度变化剧烈等现象,以至于齿面接触区域出现菱形、鱼尾形、扇形、三角形或梯形等情形。出现以上的问题,都是由于齿面三阶以及更高阶接触参数值的变化所引起的。 文献[3]用曲率张量和活动标架法等数学工具建立了一套完整的三阶接触分析体系。用该方法不仅可计算出瞬时传动比、加速度、接触迹线的方向、瞬时接触区域的形状,而且还可计算出高阶加速度、接触迹线的测地曲率及瞬时接触区域的变化情况。他们利用加工机床多余可选的参数来优化弧齿锥齿轮与准双曲面齿轮的三阶接触参数,并以此来实现在整个传动过程中都有较好的接触性能。该方法是一个分析、研究、设计、制造高质量的局部点接触共扼齿面的有效工具。三阶接触分析理论可以说是局部综合法的自然发展,两者构成了一个完整的体系。 在弧齿锥齿轮与准双曲面齿轮齿形设计方面,文献[4]提出了非零变位的思想。该方法突破了传统的齿轮设计在选取变位系数时只能进行高度变位的 *国家自然科学基金(50175090)资助项目 9拖拉机与农用运输车

准双曲面锥齿轮传动计算

准双曲面锥齿轮传动计算 1 小轮齿数Z1:6.00000000 2 大轮齿数Z2:38.00000000 3 齿数比的倒数Z1/Z2:0.15789474 4 大轮齿面宽b2:62.00000000 5 偏置距E:35.00000000 6 大轮节圆直径de2:384.94000000 7 刀盘名义半径rb:152.40000000 8 初选小轮螺旋角βm1c:35.00000000 9 βm1c正切值tanβm1c:0.70020754 10 初选大轮节锥角之余切值cotδ2c:0.18947368 11 δ2c之正弦值sinδ2c:0.98251915 12 初定大轮中点分圆半径rm2c:162.01190624 13 大、小轮螺旋角差角正弦值sinΔβc:0.21225706 14 Δβc之余弦值cosΔβc:0.97721387 15 初定小轮扩大系数Kc:1.12583786 16 小轮中点分度圆半径换算值rm1H:25.58082730 17 初定小轮中点分圆半径rm1c:28.79986382 18 轮齿收缩系数H:1.18000000 19 近似计算公法线K1K2在大轮轴线上的投影(截距)Q:883.86270231 20 大轮轴线在小轮回转平面内偏置角正切tan纾?0.03942507 21 偏置角余割sec纾?1.00077687 22 偏置角正弦sin纾?0.03939447 23 大轮轴线在小轮回转平面内偏置角纾?2.25772108 24 初算大轮回转平面内偏置角正弦sin錭:0.20903059 25 an錭:0.21375258 26 初算小轮节锥角正切tan?1c:0.18429939 27 ?1c角余弦cos?1c:0.98343761 28 第一次校正螺旋角差值拟'的正弦sin拟':0.21255094 29 拟'角余弦cos拟':0.97714999 30 第一次校正小轮螺旋角正切tan?'m1:0.69953993 31 扩大系数的修正量腒:0.00014190 32 大轮扩大系数修正量的换算值腒H:0.00002241 33 校正后大轮偏置角的正弦值sin澹?0.20902971 34 an澹?0.21375163 35 校正后小轮节锥角正切tan洌?0.18430020 36 小轮节锥角?1:10.44244478 37 ?1角的余弦cos?1:0.98343747 38 第二次校正后的螺旋角差值的正弦sin拟:0.21255008 39 拟值拟:12.27183520 40 拟余弦cos拟:0.97715018 41 第二次校正后小轮螺旋角的正切值tan鈓1:0.70020951 42 小轮中点螺旋角鈓1:35.00007567 43 鈓1余弦cos鈓1:0.81915129 44 大轮中点螺旋角鈓2:22.72824047 45 鈓2余弦cos鈓2:0.92234777 46 鈓2正切tan鈓2:0.41888832

弧齿锥齿轮与准双曲面齿轮设计与制造的现状

弧齿锥齿轮与准双曲面齿轮设计与制造的现状 张金良⑴ 邓效忠⑴ 郭 强⑵ 魏冰阳⑴ 方宗德⑶ ⑴471003 河南科技大学 ⑵471004 中国一拖集团有限公司通配厂 ⑶710072 西北工业大学 摘要 在大量查阅和研究的基础上,对国内外有关弧齿锥齿轮与准双曲面齿轮的设计、接触性能分析、制造技术的最新研究动态做了介绍,并对今后的研究作了展望。 Abstract An introduction on design,mechanical analysis,manu facture technology and nonlinear oscillation analysis of spi2 ral bevel and hypoid gears is presented,and future research field is pointed out. 关键词:弧齿锥齿轮 准双曲面齿轮 齿面接触分析 设计制造技术 引言 随着计算技术、信息技术以及基础科学的进步,弧齿锥齿轮与准双曲面齿轮传动技术近年来也有很大的发展,新的设计理念、加工方法、实验测试技术不断涌现,并朝着高速、重载、轻质的方向发展。 锥齿轮的齿面形式完全由加工机床所决定,传统的曲线齿锥齿轮的加工机床主要有3种,即G lea2 s on、K lingelnberg和Oerlikon机床,目前应用最为广泛的是G leas on制机床,因此,本文主要以G leas on制为介绍的主要内容。 1 设计及接触分析研究现状 传统的G leas on技术[1]是以“局部共轭原理”为基础的。首先切出大轮齿面,然后选取一计算参考点,求出与大轮齿面做线接触的小轮齿面在参考点处的位置、法向量以及法曲率等一阶、二阶接触参数,然后根据要求修正小轮齿面在参考点处的法曲率,并以此为基础来确定小轮切齿调整参数。由此可见,修正小轮齿面在参考点处的法曲率是弧齿锥齿轮与准双曲面齿轮技术的关键和难点,并且修正后的齿面啮合性能只能通过试切滚检或通过仿真分析后才能知道。因此,为了得到满意的啮合性能往往需要反复多次,且需要经验的积累。 文献[2]撇开G leas on技术,提出了局部综合法。就是在参考点处指定齿面接触点的迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度,利用微分几何理论,推导出小轮齿面在参考点处的主曲率及主方向,由此得到加工小轮的机床调整参数。借助于局部综合法,可以利用二阶接触参数有效地预控齿面在参考点处及其附近的啮合性能。通过局部综合法加工参数设计,我们只能预控参考点处接触迹线方向、传动比变化率以及瞬时接触椭圆长轴的长度等二阶接触参数;由齿面的光滑连续性,可以控制参考点附近齿面的二阶性质,但是无法控制远离参考点的齿面性质,可能出现接触迹线严重弯曲,瞬时接触椭圆长轴的长度变化剧烈等现象,以至于齿面接触区域出现菱形、鱼尾形、扇形、三角形或梯形等情形。出现以上的问题,都是由于齿面三阶以及更高阶接触参数值的变化所引起的。 文献[3]用曲率张量和活动标架法等数学工具建立了一套完整的三阶接触分析体系。用该方法不仅可计算出瞬时传动比、加速度、接触迹线的方向、瞬时接触区域的形状,而且还可计算出高阶加速度、接触迹线的测地曲率及瞬时接触区域的变化情况。他们利用加工机床多余可选的参数来优化弧齿锥齿轮与准双曲面齿轮的三阶接触参数,并以此来实现在整个传动过程中都有较好的接触性能。该方法是一个分析、研究、设计、制造高质量的局部点接触共扼齿面的有效工具。三阶接触分析理论可以说是局部综合法的自然发展,两者构成了一个完整的体系。 在弧齿锥齿轮与准双曲面齿轮齿形设计方面,文献[4]提出了非零变位的思想。该方法突破了传统的齿轮设计在选取变位系数时只能进行高度变位的 3国家自然科学基金(50175090)资助项目9 拖拉机与农用运输车

双曲面齿轮

1 双曲面齿轮的啮合噪声 双曲面齿轮广泛应用于汽车主减速器,汽车主减速器的噪声主要包括齿轮的啮合噪声、轴承噪声和搅油噪声等,其中齿轮的啮合噪声是主要方面。为减小齿轮的啮合噪声,一般可采取两种途径:第一是提高齿轮的加工精度;第二是控制齿轮的设计参数。提高齿轮的加工精度虽然是一种非常有效的措施.但是一味追求很高的加工精度不仅在生产中有许多困难,造成成本的增加,而且潜力也不是很大。笔者则是从控制齿轮的设计参数入手,结合现代优化设计理论和计算机技术,通过对双曲面齿轮基本设计参数的最佳选择,以达到最大程度降低双曲面齿轮啮合噪声的目的。 根据双曲面齿轮传动理论,齿轮副的啮合噪声随齿面重叠系数的增大而降低。根据德国尼曼教授的计算公式,齿轮啮合噪声的声压级与重叠系数的4次根成反比。一位日本学者提出了齿面重叠系数与双曲面齿轮的啮合噪声之间的定量关系,并指出当齿面重叠系数为1.95时,双曲面齿轮的啮合噪声最低。实践也证明。当双曲面齿轮的齿面重叠系数达到2.0时,啮合效果最好。啮合噪声最低。 2 齿面重叠系数的计算 双曲面齿轮传动的齿面重叠系数,是重叠系数沿瞬时回转轴的分量.它相当于斜齿圆柱齿轮中的轴向重叠系数.其值的大小是影响双曲面齿轮啮合噪声的主要因素。其计算公式为: 式中:K2为系数,与偏移距E有关 b为主从动齿轮中点螺旋角的平均值,o; A。为双曲面齿轮节锥节,mm; m为从动齿轮大端模数,mm。 3 优化数学模型的建立 3.1确定目标函数 本优化问题是以提高双曲面齿轮的传动平稳性和降低齿轮啮合噪声为设计目标的。由于双曲面齿轮传动的齿面重叠系数=2.0时,齿轮的啮合噪声最低.因此,如果预先给定齿面重叠系数[]=2.0,则可定出目标函数如下: F= 3.2确定设计变量 影响齿面重叠系数的参数有主从动齿轮的中点平均螺旋角b、从动齿轮的大端端面模数m、从动齿轮齿面宽F、齿数Z1和Z2以及偏移距E。当已知主减速器的减速比i o= Z2/Z1。时,得计算的独立变量为b、m、F、Z1和E。故设计变量可确定如下: X=[b,m,F,Z1,E]T=[x1,x2,x3,x4,x5]T 3.3确定约束条件 (1)齿数选择的限制