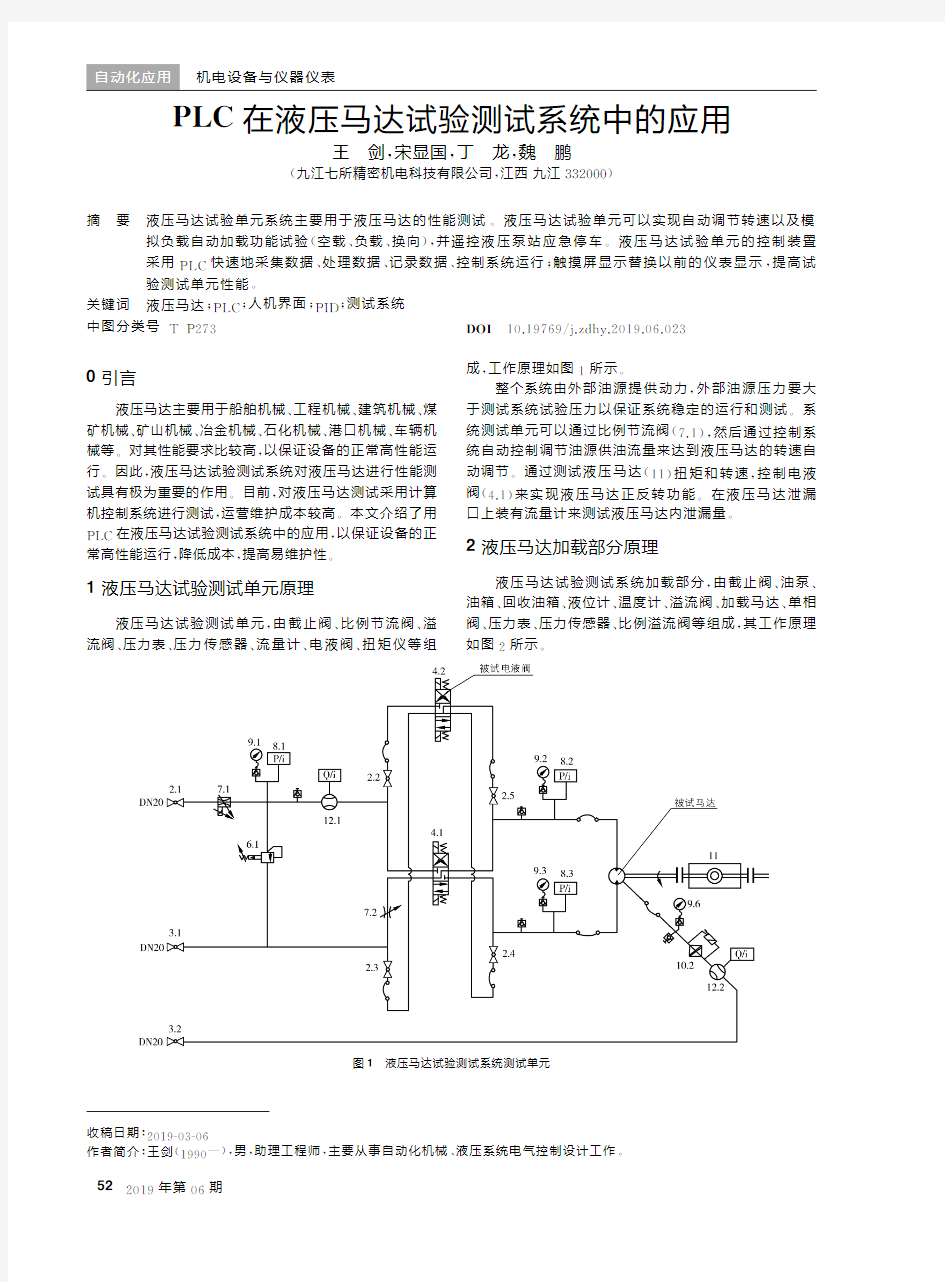

PLC在液压马达试验测试系统中的应用

液压泵液压马达功率计算

液压泵液压马达功率计算 This model paper was revised by the Standardization Office on December 10, 2020

应用:(1)已知液压泵的排量是为136毫升/ 120kgf/cm 2,计Q=qn=136(毫升/转)×970转/分 =131920(毫升/分) =131.92(升/分) 系统所需功率 考虑到泵的效率,电机功率一般为所需功率的1.05~1.25倍 N D =()N=28.5~32.4(kW ) 查有关电机手册,所选电机的功率为30kW 时比较适合。 (2)已知现有液压泵的排量是为136毫升/转,所配套的电机为22kW ,计算系统能达到 的最高工作压力。 解:已知Q=qn=131.92(升/分),N D =22kW 将公式变形 考虑到泵的效率,系统能达到的最高工作压力不能超过90kgf/cm 2。 液压泵全自动测试台 液压泵全自动测试台是根据各国对液压泵出厂试验的标准设计制造,可测 试液压叶片泵(单联泵、双联泵、多联泵)、齿轮泵、柱塞泵等的动静态性能。测试范围、测试项目、测试要求符合JB/T7039-2006、JB/T7041-2006、JB/T7043-2006等有关国家标准,试验测试和控制精度:B 或C 级。液压泵全自动测试台是液压泵生产和维修企业的最重要检测设备。 液压泵全自动测试台:主要由驱动电动机、控制和测试阀组、检测计量装 置、油箱冷却、数据处理和记录输出部分等组成,驱动电动机选用了先进的变频电机,转速可在0—3000rpm 内进行无级调速,满足各类不同转速的液压泵的试验条件,也可测试各类液压泵在不同转速下的性能指标。控制阀选用了目前先进的比例控制装置,同时配置手动控制装置,因此测试时可以采用计算机自动控制和检测,也可以切换为手动控制和检测。压力、流量、转速和扭矩的测量采用数字和模拟两种方法,数字便于用计算机采集、整理和记录,模拟便于现场观察控制。油箱的散热是由水冷却装置完成,可以满足液压泵的满功率运行要求。测试台还可根据客户要求进行设计和开发,满足不同用户的特殊的个性要求。 功率回收式液压泵全自动测试台:功率回收式液压泵性能测试台是目前最 先进的节能试验方式,它解决了被压加载方式使油温上升过快,不能做连续试验和疲劳寿命试验的缺点。这种新型测试台最高可节省70%的能耗,可直接为用户带来可观的经)(9.2561292.131120612kW Q P N =?=?=

液压实验指导书

(液压与气压传动)实验指导书 必修实验 实验一液压泵拆装 一、实验目的 液压元件是液压系统的重要组成部分,通过对液压泵的拆装可加深对泵结构及工作原理的了解。并能对液压泵的加工及装配工艺有一个初步的认识。 二、实验用工具及材料 内六角扳手、固定扳手、螺丝刀、各类液压泵、液压阀及其它液压元件 三、实验内容及步骤 拆解各类液压元件,观察及了解各零件在液压泵中的作用,了解各种液压泵的工作原理,按一定的步骤装配各类液压泵。 1.轴向柱塞泵 型号:cy14—1型轴向柱塞泵(手动变量) 结构见图1—1 图1-1 (1)实验原理 当油泵的输入轴9通过电机带动旋转时,缸体5随之旋转,由于装在缸体中的柱塞10的球头部分上的滑靴13被回程盘压向斜盘,因此柱塞10将随着斜盘的斜面在缸体5中作往复运动。从而实现油泵的吸油和排油。油泵的配油是由配油盘6实现的。改变斜盘的倾斜角度就可以改变油泵的流量输出。 (2)实验报告要求 A.根据实物,画出柱塞泵的工作原理简图。 B.简要说明轴向柱塞泵的结构组成。

(3)思考题 a.cy14---1型轴向柱塞泵用的是何种配流方式? b.轴向柱塞泵的变量形式有几种? c.所谓的“闭死容积”和“困油现象”指的是什么?如何消除。 2.齿轮泵 型号:CB---B型齿轮泵 结构图见图1—2 图1-2 (1)工作原理 在吸油腔,轮齿在啮合点相互从对方齿谷中退出,密封工作空间的有效容积不断增大,完成吸油过程。在排油腔,轮齿在啮合点相互进入对方齿谷中,密封工作空间的有效容积不断减小,实现排油过程。 (2)实验报告要求 a.根据实物,画出齿轮泵的工作原理简图。 b.简要说明齿轮泵的结构组成。 (3)思考题 a.卸荷槽的作用是什么? b.齿轮泵的密封工作区是指哪一部分? 3.双作用叶片泵 型号:YB---6型叶片泵 结构图见图1---3

液压元件拆装实训台-新

液压元件拆装实训台 本实训台配有各种典型的液压泵、液压阀和液压缸、液压马达等液压元件及拆装工具,通过对各类液压元件的拆装实训,能观察了解各类液压元件组成部分在液压元件中的作用,不但能加深学生对液压元件结构及工作原理的了解,还可以让学生对液压元件的加工及装配工艺有一定的认识。该设备适合各类职业院校开设有《液压传动》、《液压与气压传动》等专业课程的实验实训设备需要。 一、产品特点 (1)全钢结构,喷塑防锈处理,立式设计,外观结构牢固大方; (2)操作平台面上铺有橡胶软垫,配有小元器件盒。 (3)各类液压元件配置齐全,全部采用工业器件,可以方便的进行拆卸装配。(4)设有抽屉、机床台灯、交流电源插座。 二、主要组成 (1)实验台 实验台全钢结构,主要部件厚度不低于2mm,表面防静电喷塑工艺,防锈处理;工作台面铺有橡胶软垫,可以固定元件不易滑动,工作台上设零件盒,可以放置拆装零部件,防止丢失。 交流电源:单相AC 2200 V±10% 50Hz;温度:-10~50℃; 环境湿度:≤90%无水珠凝结;外形尺寸:1230mm×700mm×820mm;整机功耗:≤1.0 kVA; (2)详细配置清单 1)实训台1台 2)齿轮泵1台(CB-B6) 3)叶片泵1台(YB型排量6.4~194ml/r) 4)柱塞泵1台(2.5MCY14-1B) 5)溢流阀1只(DG-01/7.5) 6)减压阀1只(DR10-4-5X10Y) 7)节流阀1只(DVP6) 8)调速阀1只(FKC-02-002-B) 9)液控单向阀1只(SV10PA1-30) 10)三位四通换向阀1只(DSG-03-3C2-D24) 11)液压缸1只(G50/20-100) 12)铜棒1根(Φ20*150) 13)卡簧钳1把 14)活动扳手各1把6”/-150mm 、10”/-250mm 15)内六角扳手1套 16)拆装垫块1块(元件在块上拆装) 17)橡胶垫皮1张 18)实训指导书1本 19)电源三插1个 20)机床台灯1台

液压泵液压缸液压马达的型号及参数以及

液压、气动 一、液压传动 1、理解:液压传动是以流体为工作介质进行能量传递的传动方式。 2、组成原件 1、把机械能变换为液体(主要是油)能量(主要是压力能)的液压泵 2 、调节、控制压力能的液压控制阀 3、把压力能转换为机械能的液压执行器(液压马达、液压缸、液压摆动马达) 4 、传递压力能和液体本身调整所必需的液压辅件 液压系统的形式 3、部分元件规格及参数 衡力,磨损严重,泄漏较大。 叶片泵:分为双作用叶片泵和单作用叶片泵。这种泵流量均匀、运转平稳、噪音小、作压力和容积效率比齿轮泵高、结构比齿轮泵复杂。 柱塞泵:容积效率高、泄漏小、可在高压下工作、大多用於大功率液压系统;但结构复杂,材料和加工精度要求高、价格贵、对油的清洁度要求高。 一般在齿轮泵和叶片泵不能满足要求时才用柱塞泵。还有一些其他形式的液压泵,如螺杆泵等,

但应用不如上述3种普遍。 适用工况和应用举例

【KCB/2CY型齿轮油泵】工作原理: 2CY、KCB齿轮式输油泵在泵体中装有一对回转齿轮,一个主动,一个被动,依靠两齿轮的相互啮合,把泵内的整个工作腔分两个独立的部分。A为入吸腔,B为排出腔。泵运转时主动齿轮带动被动齿轮旋转,当齿化从啮合到脱开时在吸入侧(A)就形成局部真空,液体被吸入。被吸入的液体充满齿轮的各个齿谷而带到排出侧(B),齿轮进入啮合时液体被挤出,形成高压液体并经泵的排出口排出泵外。 KCB/2Y型齿轮油泵型号参数和安装尺寸如下: 【KCB/2CY型齿轮油泵】性能参数:

【KCB/2CY型齿轮油泵】安装尺寸图:KCB18.3~83.3与2CY1.1~5安装尺寸图 电动机 KCB200~960与2CY8~150安装尺寸图

液压与气压传动实验指导书16开

《液压与气压传动》实验指导书 李笑梁成志 广东工业大学机电工程学院

一、实验设备 液压与气压传动实验课是在机电液综合设计实验台上进行的。它是用于学生自行设计、组装液压传动系统、计算机辅助测试系统、可编程序控制系统和电气传动系统的多功能实验系统。由实验装置、主机、显示器和打印机等组成。实验装置由液压实验装置、电气装置和各种检测和显示仪器等组成,如图1所示。 1.液压实验装置 液压实验装置由实验台架、油源装置、液压元件、油缸组件、马达组件、负重机构、液压辅件等部分构成。 实验台架由台架体、泄漏油收集过滤箱、油管架及其接油盘组成。过滤箱用来收集装拆管路时的余油及泄漏油,并通过滤网过滤后将油送回油箱。 油源装置由油箱、1套定量泵电机泵装置(20L/min、2.2KW、960rpm)、1套变量泵电机泵装置(20L/min、2.2KW、1430rpm)、回油滤油器、吸油滤油器、空气滤清器、液位计、供油块、回油块等组成,其原理如图2所示。供油块右半部分为定量泵供油口,左半部分为变量泵供油口。根据需要的供油口和回油口数量安装管接头,剩余的油口用堵头堵住。 液压元件是用来设计组装液压回路(系统)的压力、方向和流量三大类控制元件,压力类包括:先导式溢流阀、直动式溢流阀、电磁溢流阀、电液比例溢流阀、先导式减压阀、外控外泄单向顺序阀和压力继电器等。方向类包括:三位四通电磁换向阀(O型、M型)、二位四通电磁换向阀、电液换向阀(M型)、液控单向阀和单向阀等。流量类包括:电液比例方向节流阀、单向节流阀和单向调速阀等。 油缸组件由油缸、导向杆、开关、标尺、位移传感器等组成。油缸行程300mm、缸径50mm、活塞杆径25mm。操作台上布置2台水平油缸组件,右边的油缸组件可通过安装不同的螺孔布置成“对顶”或“顺序”安装形式。实验台台架立柱安装了1台垂直的油缸组件,用来拉升升降负重机构。 马达组件由液压马达和指示转盘组成,用来指示旋转类执行元件的转向和转速。 负重机构配置了15个加载砝码,每个重量20Kg,可根据实验需要增减砝码。

液压元件实验指导书

专业基础实验三 流体力学与液压传动实验指导书 年级_____________ 班级_____________ 姓名_____________ 学号_____________ 实验小组号_____________ 实验日期_____________ 同济大学机械工程学院 机械工程综合实验中心 2014 . 9

目录 前言--------------------------------------------------------------------------------------------------1注意事项--------------------------------------------------------- --------------------------------2一、装拆实验 实验一:CB—B齿轮泵的装拆实验--------------------------------------------------------3实验二:CB—H齿轮泵的装拆实习--------------------------------------------------------- --4 实验三:DTB型叶片泵的装拆实习------------------------------------------------------------5实验四:CY14—1型向轴柱塞泵的装拆实习----------------------------------------------6实验五:中压,高压先导式溢流阀的装拆实习------------------------------------------7 二、液压元件性能实验 实验六:液压泵性能实验-------------------------------------------------------------------------8试验七:溢流阀静态性能实验---------------------------------------------------------15 实验八:节流调速特性实验---------------------------------------------------------------------22

液压马达测试系统及动力源设计

摘要 在高压、高速、大功率的制造行业,机、电、液一体化的设备在整个机械设备中所占的比重越来越大。液压实验台作为一种检测液压元件的必须设备,可对液压泵,液压马达,液压阀等各种液压元件进行测量。 液压马达作为液压系统的动力元件和执行元件,是整个液压系统的心脏,其质量、性能的好坏直接影响着液压系统的可靠性,进而影响生产设备的正常运行。因此,对液压马达进行精确的性能测试,是辨别产品优劣、改进结构设计、提高工艺水平、保证系统性能和促进产品升级的重要手段。 本文根据如下试验标准对液压马达试验台进行设计和研制:1.液压缸(马达)试验方法标准GB/T 15622-1995[1];2.JB/ZQ3774-86工程机械液压缸检验规则;3.美国SAEJ2214 MAR86试验标准。并且结合现代传感器技术、微机技术以及计算机辅助测试技术,对液压马达试验台进行了符合ISO及GB标准的设计。 关键词:液压马达;测试;试验标准;计算机辅助测试技术

ABSTRACT In the field of the high-pressure, high-speed and great-power manufacturing, the equipment which consists of mechanic, electric and hydraulic is playing more and more important roles in the field. As a necessary device of measuring hydraulic parts, the hydraulic test-bed is able to measuring vary of parts such as pumps, motors and valve. The hydraulic motor is heart of whole hydraulic system as a part of power and executing, it results in the dependability of hydraulic system; even in the good working condition of the manufacturing equipments.Therefore, measuring accurately to the hydraulic motors is the way of promotion of construction, process and performance of products. The designing is depending on these standards:1.The Standards of Hydraulic Cylinder(Motors) Test Procedure(GB/T 15622-1995[1]);2.The rules of Hydraulic Cylinder Test Procedure(JB/ZQ3774-86);3.The standards of SAEJ2214 MAR86.The designing is the combination of modern technology of sensors, micro-computers and Computer-aided Test (CAT) which conforms to the standards of ISO and GB. Key words:hydraulic motors; measuring; standards of test;CAT

国家开放大学(电大)液压与气压传动实验2

一、实验描述 通过齿轮泵结构拆装实验,了解外啮合齿轮泵的结构,增强对液压元件的感性认识,并培养学生的计算机操作能力,建立空间的概念。 二、实验目标 (1)正确选取拆装工具; (2)齿轮泵主要零件分析; (3)掌握齿轮泵的拆卸步骤; (4)掌握齿轮泵的组装步骤。 三、实验分析 掌握外啮合齿轮泵的结构和工作原理,进而正确地进行实验操作。 四、实验实施 1.按次序选择不同的元件,拆卸齿轮泵。 (1)切断电动机电源,并在电气控制箱上打好“设备检修,严禁合闸”的警告牌。 (2)旋开排出口上的螺塞,将管系及泵内的油液放出,然后拆下吸、排管路。 (3)用内六角扳手将输出轴侧的端盖螺丝拧松,并取出螺丝。 (4)沿端盖与本体的结合面处将端盖撬松,将端盖板拆下。 (5)将主、从动齿轮取出。

2.按次序选择不同的元件,组装齿轮泵。 (1)将啮合良好的主、从动齿轮两轴装入左侧(非输出轴侧)端盖的轴承中,切不可装反。 (2)上右侧端盖,上紧螺丝,拧紧时应边拧边转动主动轴,并对称拧紧,以保证端面间隙均匀一致。 (3)装复联轴节,将电动机装好,对好联轴节,调整同轴度,保证转动灵活。 (4)泵与吸排管系接妥。 五、实验总结 1.齿轮泵的拆装注意事项: (1)掌握齿轮泵的工作原理和结构后再实施拆装。拆装时对应图纸拆卸。 (2)尽可能地将拆装下来的零件按拆装顺序摆放,以防弄乱和丢失。 2.实验室实验中齿轮泵拆装不同于虚拟实验的地方如下: (1)实际拆装中要注意液压元件的防止污染。液压元件一旦被污染,将会带来一系列故障隐患。零件污染后,应用煤油清洗或绸子擦拭,切勿用棉纱擦拭。 (2)拆卸弹簧部件,注意防止弹簧部件的蹦丢;拆卸油封部件,注意使其不受损伤。 最后提醒同学们:学习完本次实验,请下载实验报告,并提交。(15分)(本次实验报告是5个实验报告中的第1个,你需要根据自身情况从5个实验中完成4次报告才能获得成绩。)

液压传动实验指导书

实验一液压泵拆装实验 一、实验目的: 掌握拆装液压元件的常用工具的使用方法 掌握泵的拆装的步骤及其方法 了解常用液压泵的结构特点 二、实验要求: 通过对液压泵的拆装,加深对液压泵结构特点和工作原理的认识。 三、实验工具: 三爪拉马、六角扳手、活动扳手、皮锤等 四、实验对象 比如说齿轮泵(转向,型号、转速等) 五、实验内容 (一)、齿轮泵拆装分析 1.齿轮泵型号:CB-B20型齿轮泵 2.拆卸步骤: 1)松开6个紧固螺钉2,分开端盖1和5;从泵体4中取出主动齿轮及轴、从动齿轮及轴; 2)分解端盖与轴承、齿轮与轴、端盖与油封。此步可不做。 装配顺序与拆卸相反。 3.主要零件分析 1)泵体4 泵体的两端面开有封油槽d,此槽与吸油口相通,用来防止泵内油

液从泵体与泵盖接合面外泄,泵体与齿顶圆的径向间隙为0.13~0.16mm。 2)端盖1与5 前后端盖内侧开有卸荷槽e(见图中虚线所示),用来消除困油。 端盖1上吸油口大,压油口小,用来减小作用在轴和轴承上的径向不平衡力。 3)齿轮3 两个齿轮的齿数和模数都相等,齿轮与端盖间轴向间隙为0.03~ 0.04mm,轴向间隙不可以调节。 4.思考题 1)齿轮泵的密封容积怎样形成的? 2)该齿轮泵有无配流装置?它是如何完成吸、压油分配的? 3)该齿轮泵中存在几种可能产生泄漏的途径?为了减小泄漏,该泵采取了什么措施? 4)该齿轮泵采取什么措施来减小泵轴上的径向不平衡力的? 5)该齿轮泵如何消除困油现象的? (二)、限压式变量叶片泵拆装分析 1.叶片泵型号:YBX型变量叶片泵 2.拆卸步骤: 1)松开固定螺钉,拆下弹簧压盖,取出弹簧4及弹簧座5; 2)松开固定螺钉,拆下活塞压盖,取出活塞11; 3)松开固定螺钉,拆下滑块压盖,取出滑块8及滚针9; 4)松开固定螺钉,拆下传动轴左右端盖,取出左配流盘、定子、转子传动轴组件和右配流盘; 5)分解以上各部件。 拆卸后清洗、检验、分析,装配与拆卸顺序相反。 3.主要零件分析

液压泵试验台系统设计

液压泵试验台系统设计 发表时间:2018-08-20T16:22:20.343Z 来源:《基层建设》2018年第21期作者:岳志硕叶凌[导读] 摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。身份证号:12022119880104xxxx;身份证号:52020319820408xxxx 摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。关键词:液压泵试验台;液压系统;电控系统;计算机测控系统; 1、液压技术的背景 我国的液压泵的发展与我国液压工业发展是完全同步的,大致经历了三个阶段,每个阶段大致为12年左右。第一阶段是从1965年到1978年左右,这一阶段为创建与自主开发阶段。在70年末先后开发出通轴式轴向柱塞泵、内曲线式低速大扭矩液压马达、高压齿轮泵、球塞马达、叶片泵等等。上海液气总公司下属液压泵厂、液压件厂、高压油泵厂等生产了各种规格的斜盘式、斜轴式轴向柱塞泵、叶片泵、径向式马达等等。在这一阶段开发的CY、ZB泵迄今仍在我国的液压产品市场中,中高压领域占据着一定地位。第二阶段是1978~1990年 这一阶段是以引进国外先进技术为标志。在78至87年引进的27项中有17项是液压泵的项目,包括重型柱塞泵、轻型柱塞泵与马达、斜轴式柱塞泵与马达、高压叶片泵与马达、齿轮泵、内啮合齿轮泵、双斜盘液压马达等等。这说明通过这些引进,将我国生产液压泵的性能、参数上了一个台阶,基本上进入25~31.5Mpa的额定压力范围。当然也说明我国液压泵的发展中与国际差距相比,泵方面的差距比阀的差距更大些。然而在这一阶段,尽管技术引进产品性能有了发展,但消化并进一步开发上有差距,产品质量上与国外产品有差距。第三阶段是1990年至今,这一阶段是以与国外著名厂商合资、合作与提高质量为中心,在国内生产的液压泵在性能与质量上都有相当程度的提高。工程机械液压泵是在工程机械液压系统中为液压缸和液压马达提供压力油的一种液压元件。由于当前工程机械需求量日益增加,市场对工程机械液压泵,尤其是高品质的工程机械液压泵的需求越发迫切。对生产高品质的液压泵而言,性能测试是非常重要的环节,因此搭建性能良好的试验台非常关键。这一点适用于各种液压泵的生产和测试,例如对用于中国铁路的大功率柴油机单体泵进行测试的试验台,对柴油机机油泵进行各种测试的试验台,对应用于飞机液压系统中的组合泵进行测试的组合泵试验台等等。工程机械液压泵的研究、开发和试制出后首先需要一个能够对其做性能试验的试验台。试验台的好坏直接影响着被试液压泵的性能指标的真实表示 2、液压泵试验台的设计 2.1试验台基本方案的选择与制定 2.1.1制定试验台布局由于此次泵试验采用的电机功率较大,即电机的体积较大,使得试验台的体积较大,所以要对试验台的各原件进行合理的布局。因为电机、传感器、备试泵、联轴器的轴线需要在同一直线上,所以这些原件需要放在同一直线上。这样试验台的长度就要比较大,所以油箱采取后置的方法,放在试验台的后部。这样就减少了空间的利用,使得整个试验台系统的布局更合理一些。同时这样还减少了材料的使用,提高了材料利用率。这样油箱后置,还方便操作,是操作者更方便的进行工作。 2.1.2动力源的选择与要求根据要求要选择变频的电机,并且要有测速仪,因为由泵吸入的油经过过溢流阀等时要损失部分,一部分要流回油箱。油液的净化装置是液压源十分重要的一个环节。泵的入口装有粗过滤器,进入系统的油液根据被保护元件的要求,通过相应的高压过滤器再次过滤。为防止系统中的杂质流回油箱,可在回油路上设置磁性的回油过滤器。根据液压设备所处环境及对温升的要求,系统考虑了加热、冷却等改善措施。 2.2绘制液压泵试验台的原理液压泵试验台是由由主油路,辅助控制油路和冷却加热回路三条组成,每个进油口有吸油滤油器,泵的出口装有高压过滤器,由滤芯和压力继电器来组成。当滤芯被堵后,压力升高,压力继电器闭合,发出报警。 3、试验装置的设计原理应急液压泵试验装置应能按照试验要求调节油液温度和压力、力矩、电压、电流等参数,还应具备以下功能:自检测功能(对试验参数进行自动检测)、自保护功能(避免出口压力、油液温度、工作时间等超标)、监控功能(对检测全过程进行跟踪)。为此,应急液压泵试验装置由液压部分、电动加载部分和控制柜组成。 4、液压系统参数和元件选型根据客户要求确定液压系统的相关参数:电机1的额定功率为1.5kW;电机2的额定功率为18.5kW;电机3的额定功率为110kW;电机4的额定功率为1.5kW;先导溢流阀的额定压力为350bar;远程调压阀额定压力为315bar;油箱容量为2000L。各液压元器件的具体选型如表1所示。 表1 液压系统关键元件

液压元件拆装实验报告模板 参考

实训报告课程:液压工程技术 班级:13机电1班 组长:张东东学号:01 组员1:黄旭学号:02 组员2:王源炜学号:04 组员3:吴益军学号:05 2015-05-24

实验三、液压元件拆装实训报告 拆装对象:三位四通手动换向阀 元件完整图片及元件符号: 一、实验目的 了解手动换向阀的内部结构特点、工作原理。 二、实验内容 拆装手动换向阀,分析其结构特点、工作原理,并手工绘制草图、测量尺寸,然后用Pro/E软件画出三维零件图和装配图。 三、拆装工具介绍 手动换向阀是通过手柄的转动使阀芯做轴向移动从而对油路进行切换的直动式换向滑阀。具有二位三通、二位四通及三为四通多种换向滑阀机能,并可选择定位器和弹簧复位装置。采用板式连接。 四、元件拆装步骤 (1)拆卸步骤 a. 先拆底座上的四颗大螺丝

b. 之后再拆阀体上的四个螺丝 c. 最后拆掉阀体 (2)结构特点观察 a. 阀体主要由手柄,弹簧,阀芯组成的。 b. 结构较为复杂 c. 底座上有进油口和出油口 (3)装配要点和注意事项(参考,不可照抄) 装配按拆卸相反顺序进行。装配时应注意以下事项: a.按先后顺序摆放拆开的螺丝和零件,并仔细观察各零部件的结构特点以及它们的功能。 b.装配前将各零件用汽油清洗干净。 c.放入弹簧和钢珠时,要注意摆放的位置,位置不准确会造成手柄压不下去。 d.拆卸或安装一组螺钉时,要注意要对准口,并且不要用力过大。 五、元件内部结构详细介绍 以图片(每一张图片下方要有图片的名称或零件名称)加文字描述来表达,重点元件可以单独一张照片列出来,例如:阀芯、阀体等等。 弹簧和螺丝

阀体 大螺丝和弹簧垫

液压锁和五星轮式液压马达

液压锁: 液压锁实质是由两个液控单向阀组成。作用是互锁。 图中虚线所框出的部分就是液压锁。 液压锁的作用是互锁,当图中滑 阀位于中位时,液压油缸在两个单向 阀的作用下左右油缸处于静止状态。 当滑阀处于右位机能时,此时右 路单向阀进油,同时控制油路把左路 单向阀打开泄油,液压油缸的活塞与 活塞杆左移; 当滑阀处于左位机能时,此时左路单向阀进油,同时控制油路把右路单向阀打开泄油,液压油缸的活塞与活塞杆右移。

五星轮式液压马达: 静力平衡式低速大扭矩马达也叫无连杆马达或五星轮式液压马达,国外把这类马达称为罗斯通(Roston)马达。 这种马达是从曲柄连杆式液压马达改进、发展而来的,连杆已由一个滑套在偏心轮5外面的五星轮3所代替,而配油轴和输出轴也已做成一体,成为 偏心轴5,从配油套引入的 油液,经曲轴的内部钻孔, 还可穿过偏心轮和五星轮 3,一直通入到空心柱塞2 中,因而也就取消了壳体中 的流道。 液压马达五星轮3滑套 在偏心轴的偏心轮上,由于 受柱塞底部端面的约束,则五星轮3只能作平面运动而不能转动。在它的五个平面中各嵌装一个压力环4,压力环的上平面与空心柱塞2的底面接触,柱塞中间装有弹簧,以防止液压马达启动或空载运转时柱塞底面与压力环脱开。高压油经配流轴中心孔道通到曲轴的偏心配油部分,然后经五星轮中的径向孔、压力环、柱塞底部的贯通孔而进入油缸的工作腔内。在图示位置时,配流轴上方的三个油缸通高压油,下方的两个油缸通低压回油。 在这种结构中,五星轮取代了曲柄连杆式液压马达中的连

杆,压力油经过配流轴和五星轮再到空心柱塞中去,液压马达的柱塞与压力环、五星轮与曲轴之间可以大致做到静压平衡。在工作过程中,这些零件还要起密封和传力作用。 由于作用于偏心轮上的 油压,其合力通过偏心轮的中 心,因此就会对偏心轴的中心 产生形成一顺时针方向的转 矩,使偏心轴按顺时针方向旋 转。 由于是通过油压直接作 用于偏心轴而产生输出扭矩, 因此,称为静力平衡液压马达。 上图为一双列的五星轮式液压马达

液压传动实验指导书15..

液压传动实验指导书 机械设计基础教研室 李岚王林(编) 南华大学 2014年12月

目录 微机检测液压传动综合实验台基本操作指南 实验0 液压传动基础实验(选做WYS-6.3型) 实验一油泵性能实验(必做WYS -6.3型) 实验二液压系统节流调速实验(必做WYS -6.3型) 实验三液压元件拆装实验(选做) 实验四溢流阀静、动态特性实验(选做WYS -6.3型)附图1-1 实验台液压系统原理图 附:实验报告

WYS-6.3 微机检测液压传动综合实验台 基本操作指南 一、微机控制液压综合实验台液压系统 图1-1是微机检测液压综合实验液压系统图,整个实验台液压系统由节A、B、C、D、E等5个液压模块组成。 二、实验选择及选择液压模块组成实验系统 参照图1-1实验者每次可选择其中若干个液压模块组成自己所需同的实验系统。一共可组成四个实验系统。它们分别是: 1、液压传动基础实验 2、液压系统节流调速实验 3、溢流阀静、动态特性实验 4、变量叶片泵静、动态特性实验 开启计算机,根据屏幕提示,选择您想做的实验(代号为1、2、3、4)。然后选择若干液压模块(A、B、C、D、E)组成所需的实验系统。选择正确,可进入下一步的实验程序。如果选择不正确请重新选择一次,若三次错误,计算机提示“请您再仔细阅读实验指导书”。(计算机使用方法参阅另一说明书) 三、液压系统基本操作 图1-2为该面板布置示意图。对照图1-1与图1-2,实验系统共同的基本操作如下: 1、二位二通方向阀2为系统的卸荷阀,在启动液压泵4时,必须使方向阀2的电磁铁YV1 失电。当液压泵4启动后,YV1通电,液压系统可建立压力; 2、关闭调速阀7及节流阀8; 3、电磁铁YV2-YV8全部处于失电状态; 4、松开安全阀3,锁紧溢流阀6,再将安全阀3调至额定压力6.3Mpa后锁紧,然后松开 阀6; 5、各个不同的实验操作请参阅相应的实验指导书。 四、液压系统基本参数 ◆液压系统最高压力:6.3Mpa ◆液压系统最大流量17L/min(调定) ◆电机功率:3KW ◆电机转速:1450/ min ◆液压缸活塞直径:50mm ◆液压缸活塞杆直径:28mm ◆液压缸有效工作行程:250mm

液压元件拆装实验指导书

同济大学浙江学院 液压元件拆装实验指导书 徐聪、雷英栋 2016年07月10日

目录 实验一变量叶片泵拆装 (1) 一、实验目的 (1) 二、实验设备及工具 (1) 三、实验内容 (1) 四、实验报告要求 (2) 实验二先导式溢流阀拆装 (3) 一、实验目的 (3) 二、实验设备及工具 (3) 三、实验内容 (3) 四、实验报告要求 (5) 实验三双作用单活塞杆液压缸拆装实验 (6) 一、实验目的 (6) 二、实验设备及工具 (6) 三、实验内容 (6) 四、实验报告要求 (7) 实验四三位四通手动换向阀拆装实验 (10) 一、实验目的 (10) 二、实验设备及工具 (10) 三、实验内容 (10) 四、实验报告要求 (11) 实验五直动式顺序阀拆装实验 (13) 一、实验目的 (13) 二、实验设备及工具 (13) 三、实验内容 (13) 四、实验报告要求 (14)

液压元件拆装实验指导书 液压元件的品种规格繁多,通过对典型液压元件侧拆装实验,加深对相关液压元件结构、特点和工作原理的理解,提高动手能力以及观察、分析问题的能力。 实验一变量叶片泵拆装 一、实验目的 了解变量叶片泵的结构组成及特点,熟悉变量叶片泵的工作原理。 二、实验设备及工具 变量叶片泵;虎台钳,内六角扳手,活动扳手,螺丝刀等。 三、实验内容 1.变量叶片泵简介 变量叶片泵是一种常用的液压泵,具有噪声低、工作效率高、造价相对较低等优点。变量叶片泵定子的内表面和转子的外表面是圆柱面,转子与定子间有偏心距,通过改变定子与转子间的偏心距来实现输出流量的变化。其输出流量可以根据系统的压力变化自动地调节,就是压力高时输出流量小,压力低时输出流量大。这种叶片泵在转子每转一转,每个密封容积吸、压油各一次,因此是单作用叶片泵。 VPV系列变量泵:

液压与气动实验指导书答案新整理

《液压与气动》课程 实验指导书 材料成型及控制工程专业 学号 ************* 班级 *********** 姓名 *** 沈阳航空航天大学材料工程系 二零一二年十一月 实验一液压元件的拆装 一、实验目的 液压元件是液压系统的重要组成部分,通过对液压泵和液压阀的拆装,可加深对液压泵和液压阀结构及工作原理的了解,并能对液压泵及液压阀的装配工艺有一个初步的认识。 二、实验用工具及材料 本实验采用虚拟现实技术实现,在计算机上安装eDrawing虚拟插件,学生可以完成对液压虚拟元件的拆装和观看。 三、实验内容及步骤 拆解各类液压元件,观察及了解各零件在液压泵和液压阀中的作用,了解各种液压泵和液压阀的工作原理,按一定的步骤装配各类液压元件。

1.斜盘式轴向柱塞泵 斜盘式轴向柱塞泵结构示意图见图1-1。 9 图1-1斜盘式走向柱塞泵结构图 1—转动手轮2—斜盘3—压盘4—滑履5—柱塞6—缸体7—配油盘8—传动轴 9—变量机构 (1)工作原理 当油泵的传动轴8通过电机带动旋转时,缸体6随之旋转,由于装在缸体中的柱塞5的球头部分上的滑靴4被回程盘压向斜盘,因此柱塞5将随着斜盘的斜面在缸体6中作往复运动。从而实现油泵的吸油和排油。油泵的配油是由配油盘7实现的。改变斜盘的倾斜角度就可以改变油泵的流量输出。 (2)填写实验报告 实验报告 1、根据实物,画出柱塞泵的工作原理简图。 2、简要说明轴向柱塞泵的结构组成。 答:轴向柱塞泵的工作原理,当电动机带动传动轴旋转时,泵缸与柱塞一同旋转, 柱塞头永远保持与斜盘接触,因斜盘与缸体成一角度,因此缸体旋转时,柱塞就在 泵缸中做往复运动。它从0°转到180°,即转到上面柱塞的位置,柱塞缸容积逐渐 增大,因此液体经配油盘的吸油口a吸人油缸;而该柱塞从180°转到360°时,柱 塞缸容积逐渐减小,因此油缸内液体经配油盘的出口排出液体。只要传动轴不断旋 转,水泵便不断地工作。改变倾斜元件的角度,就可以改变柱塞在泵缸内 的行程长度,即可改变泵的流量。倾斜角度固定的称为定量泵,倾斜角度可以改变 的便称为变量泵。 3、回答思考题: (1)该轴向柱塞泵用的是何种配流方式? 答:配流盘。 (2)轴向柱塞泵的变量形式有几种? 答:轴向柱塞泵通过变量机构改变直轴泵斜盘倾斜角或斜轴泵摆缸摆动角,以改变输出流量

液压泵和液压马达功率反馈试验台设计

https://www.360docs.net/doc/782635589.html, 液压泵和液压马达功率反馈试验台设计 何国华,胡军科,吴时飞,张保松 中南大学机电工程学院(410075) E-mail:yifan198201@https://www.360docs.net/doc/782635589.html, 摘要:进行了液压泵和液压马达功率反馈试验台的方案设计,构造出了一种独特的齿轮变速箱,实现了高速和低速液压泵和液压马达同时在一个试验台上的试验,解决了闭式系统中几个如散热、油液过滤等常见的问题。 关键词:试验台,闭式液压系统,功率反馈 1. 引言 液压泵和液压马达是液压系统的心脏和动力元件,它们与负载直接相连,其性能参数对于整个系统静态、动态性能的影响非常大。这里介绍一种适用于液压泵和液压马达性能检测的试验台,它采用功率反馈试验方法,可以对工程机械常用液压泵和马达进行液压系统的温升试验,以确定闭式液压系统的合理冲洗流量。同时该试验台能够在一个试验台上同时试验高速和低速液压泵和液压马达,这在油泵及马达试验技术领域是一种尝试和创新。 2. 试验台液压系统原理 1所示。该试验台采用闭式液压传动, 主泵和马达直接相连,在主油路上没有 串联任何阀件,从而避免了在阀口的无 谓的节流能量损失。溢流阀和单向阀阀 组用于限定系统的尖峰冲击压力。辅助 泵采用一个恒压变量泵,在其压力回路 上安装冷却器,控制补换入系统回路液 压油的温度,其流量大约是主泵流量的 22%。由于主油路压力较高,采用在泄油 回路安装流量计的方式进行补油量的测 试。在主泵和马达的泄油口安装一个流 图1 试验台液压原理图 量计测试泵和马达的泄油量,辅助泵根 据其值大小调定补油量,这样可以最大限度的提高效率、减少无用功的发生。

液压泵液压马达试验台知识讲解

液压泵液压马达试验 台

本科毕业设计(论文) 液压泵与液压马达实验台液压系统的设计 燕山大学 2011 年 6 月 收集于网络,如有侵权请联系管理员删除

摘要 液压泵和马达作为液压系统的动力元件和执行元件,是整个液压系统的心脏,它们的性能直接影响着整个液压系统的性能。因此液压泵、马达性能的精确测试有着非常重要的意义。液压泵和马达的性能测试是辨别产品优劣、改进结构设计、提高工艺水平、保证系统性能和促进产品升级的重要手段。 本次设计就是通过测定液压泵液压泵、液压马达在给定外界情况下的排量、流量、容积效率等,检验液压泵和液压马达的是否合格。 设计了液压泵与液压马达实验台液压系统,并对有关参数进行了计算,绘制了液压泵与液压马达实验系统原理图、泵站装配图、油箱的部件图、阀块零件图一系列相关立体图与二维图纸,为液压泵与液压马达实验台液压系统的设计奠定了理论基础。 关键词液压泵;液压马达;液压系统 收集于网络,如有侵权请联系管理员删除

Abstract As the power components and the actuator components of hydraulic system ,the hydraulic pump and the motor are the heart of the entire hydraulic system, of which the performance directly affects the entire hydraulic system`s. Therefore, there is very important significance to test the performance of hydraulic pumps and motors accurately. The performance test is an important means of identifying product strengths and weaknesses, improving structural design and technological level, ensuring system performance and promoting product upgrading. The design involved in this paper mainly discusses how to test hydraulic the eligibility of pumps and hydraulic motors by measuring displacement, flow, volumetric efficiency of the hydraulic pump-hydraulic pump, hydraulic motors with given external conditions. In this paper,we design the hydraulic system bench of the hydraulic pump and hydraulic motor, and calculate the related parameters , draw series of three-dimensional maps and two-dimensional drawings of the hydraulic pump and hydraulic motor,including Schematic experimental system, pump station assembly drawings, parts drawings of tank and valve block parts diagrams,which lay a theoretical foundation for the design of the hydraulic pump and hydraulic motor hydraulic system bench. Key words hydraulic pump; hydraulic motor; hydraulic system 收集于网络,如有侵权请联系管理员删除

液压元件拆装和分析指导书

请同学们准备实验一的预习报告,准备轴向柱塞泵和单向节流阀拆装实验即可,预习报告内容包括实验目的、实验内容、元件结构图和简述元件工作原理。实验报告一定写明班级、姓名、学好和任课老师,否则无法记录实验成绩! 实验一液压元件拆装和分析 实验目的:液压元件的品种规格繁多,通过对典型液压元件侧拆装实验,加深对相关液压元件结构、特点和工作原理的理解,提高动手能力以及观察、分析问题的能力。 1液压动力元件拆装分析实验 液压动力元件起着向系统提供动力源的作用,是液压系统不可缺少的核心元件。液压泵是为液压系统提供一定的流量和压力的动力元件,它将原动机输出的机械能转换为工作液体的压力能,是一种能量转换装置。通过对液压泵的拆装,可加深对泵结构及其工作原理的了解。液压泵的种类主要包括各种齿轮泵、叶片泵和柱塞泵。 1.1CB-B型外啮合齿轮泵拆装 (1)实验目的 了解CB-B型外啮合齿轮泵的结构特点、工作原理。 (2)实验内容 拆装CB-B型外啮合齿轮泵,并分析其结构特点。 (3)实验原理 CB-B型外啮合齿轮泵是一种常见的齿轮泵,属于分离三片式结构。CB—B齿轮泵的结构如图1-1所示,当泵的主动齿轮按顺时针方向旋转时,齿轮泵右侧(吸油腔)齿轮脱开啮合,齿轮的轮齿退出齿间,使密封容积增大,形成局部真空,油箱中的油液在外界大气压的作用下,经吸油管路、吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。这时轮齿进入啮合,

使密封容积逐渐减小,齿轮间部分的油液被挤出,形成了齿轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油作用。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧,由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧,由于密封容积减小则不断地排油。 图1-1 CB-B齿轮泵的结构 1-轴承外环 2-堵头 3-滚子 4-后泵盖 5-键 6-齿轮 7-泵体8-前泵盖 9-螺钉10-压环11-密封环 12-主动轴 13-键 14-泻油孔15-从动轴 16-泻油槽 17-定位销 (4)拆卸步骤 a.用内六角扳手拆掉连接前后泵盖与泵体的内六角螺栓。 b.用铜棒和橡胶锤轻轻敲击驱动轴,使前后泵盖与泵体从结合面处分离。 c.取下后泵盖、泵盖和泵体间的“O”型圈以及泵体定位销。 d.从前泵盖上取出主动齿轮和主动轴。 e.取下前泵盖和泵体间的“O”型圈。 f.从前泵盖上取出被动齿轮和被动轴。 g.用内卡簧钳取出前泵盖中的卡簧,用专用钢套轻轻敲出内侧的油封。 (5)结构特点观察 a.注意观察泵盖上的泄油孔、卸荷槽、并比较泵体两端的卸荷槽。 b.注意铭牌的观察,铭牌标注了泵的基本参数,如泵的排量,泵的额定压力等。 c.注意观察泵的三片式结构的装配特点。