机床英语

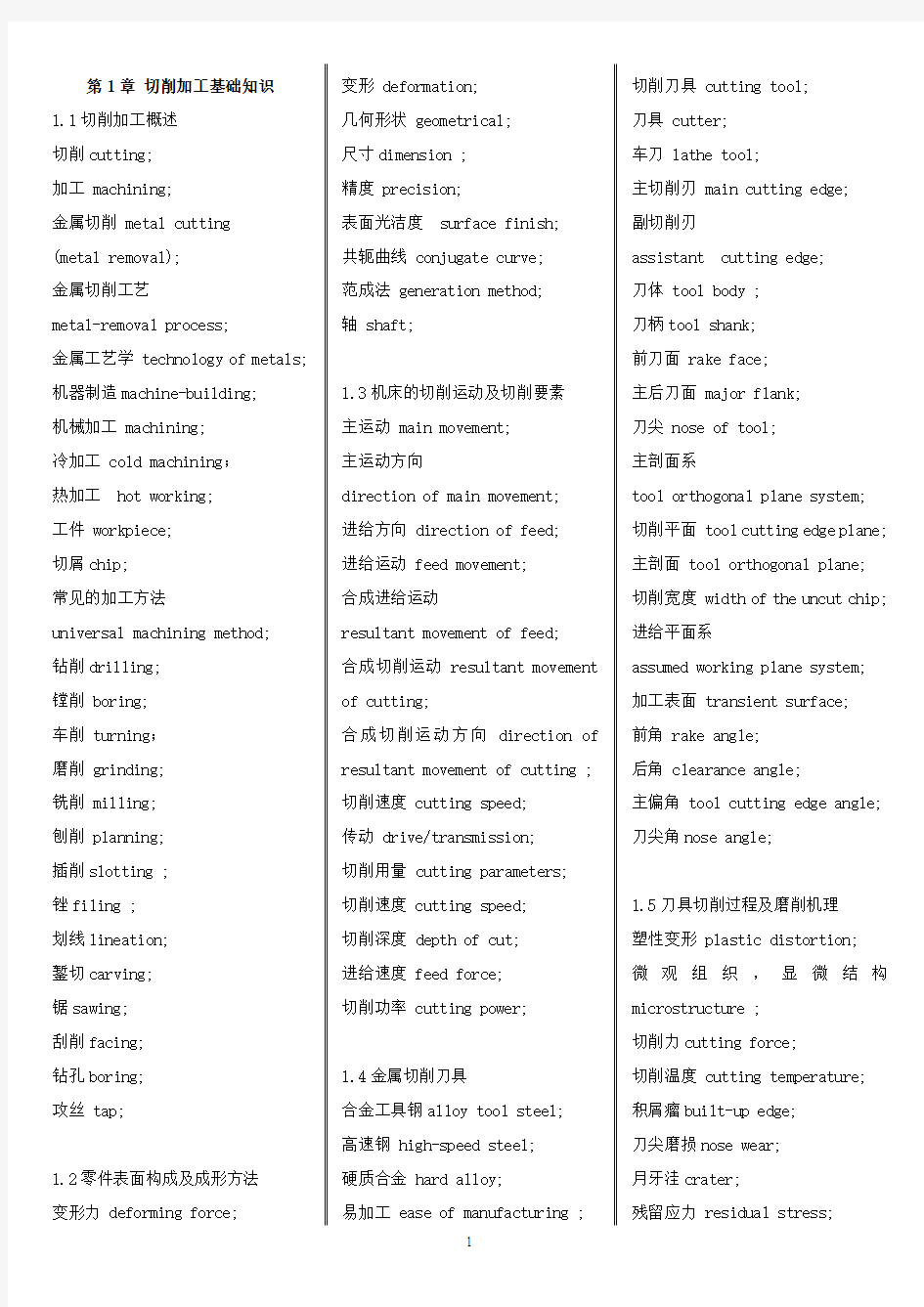

第1章切削加工基础知识

1.1切削加工概述

切削cutting;

加工 machining;

金属切削 metal cutting

(metal removal);

金属切削工艺

metal-removal process;

金属工艺学 technology of metals; 机器制造machine-building;

机械加工 machining;

冷加工 cold machining;

热加工 hot working;

工件 workpiece;

切屑chip;

常见的加工方法

universal machining method;

钻削drilling;

镗削 boring;

车削 turning;

磨削 grinding;

铣削 milling;

刨削 planning;

插削slotting ;

锉filing ;

划线lineation;

錾切carving;

锯sawing;

刮削facing;

钻孔boring;

攻丝 tap;

1.2零件表面构成及成形方法

变形力 deforming force; 变形 deformation;

几何形状 geometrical;

尺寸dimension ;

精度 precision;

表面光洁度surface finish;

共轭曲线 conjugate curve;

范成法 generation method;

轴 shaft;

1.3机床的切削运动及切削要素

主运动 main movement;

主运动方向

direction of main movement;

进给方向 direction of feed;

进给运动 feed movement;

合成进给运动

resultant movement of feed;

合成切削运动 resultant movement

of cutting;

合成切削运动方向direction of

resultant movement of cutting ;

切削速度 cutting speed;

传动 drive/transmission;

切削用量 cutting parameters;

切削速度 cutting speed;

切削深度 depth of cut;

进给速度 feed force;

切削功率 cutting power;

1.4金属切削刀具

合金工具钢alloy tool steel;

高速钢 high-speed steel;

硬质合金 hard alloy;

易加工 ease of manufacturing ;

切削刀具 cutting tool;

刀具 cutter;

车刀 lathe tool;

主切削刃 main cutting edge;

副切削刃

assistant cutting edge;

刀体 tool body ;

刀柄tool shank;

前刀面 rake face;

主后刀面 major flank;

刀尖 nose of tool;

主剖面系

tool orthogonal plane system;

切削平面 tool cutting edge plane;

主剖面 tool orthogonal plane;

切削宽度 width of the uncut chip;

进给平面系

assumed working plane system;

加工表面 transient surface;

前角 rake angle;

后角 clearance angle;

主偏角 tool cutting edge angle;

刀尖角nose angle;

1.5刀具切削过程及磨削机理

塑性变形 plastic distortion;

微观组织,显微结构

microstructure ;

切削力cutting force;

切削温度 cutting temperature;

积屑瘤built-up edge;

刀尖磨损nose wear;

月牙洼crater;

残留应力 residual stress;

1

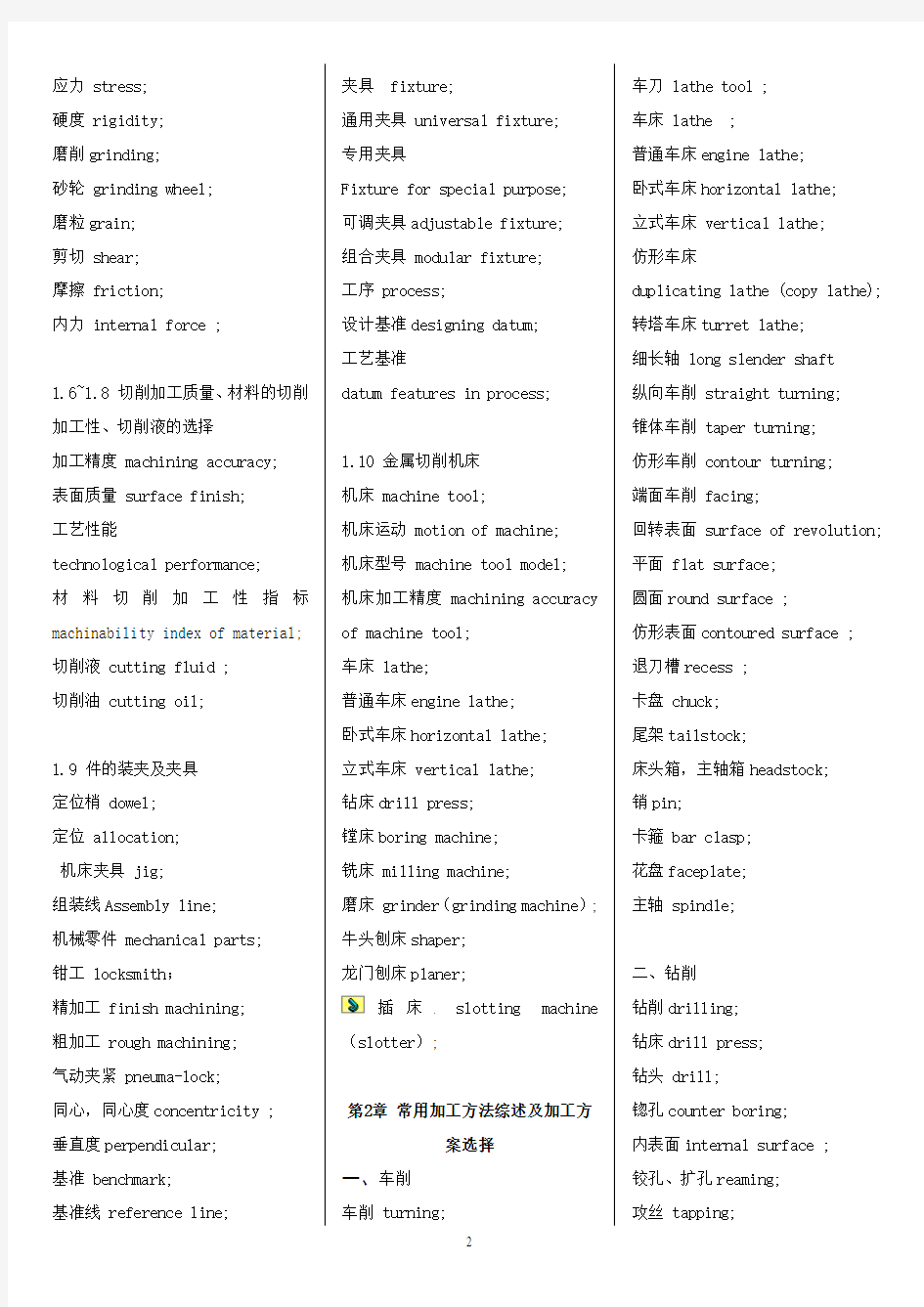

应力 stress;

硬度 rigidity;

磨削grinding;

砂轮 grinding wheel;

磨粒grain;

剪切 shear;

摩擦 friction;

内力 internal force ;

1.6~1.8 切削加工质量、材料的切削加工性、切削液的选择

加工精度 machining accuracy;

表面质量 surface finish;

工艺性能

technological performance;

材料切削加工性指标machinability index of material; 切削液 cutting fluid ;

切削油 cutting oil;

1.9 件的装夹及夹具

定位梢 dowel;

定位 allocation;

机床夹具 jig;

组装线Assembly line;

机械零件 mechanical parts;

钳工 locksmith;

精加工 finish machining;

粗加工 rough machining;

气动夹紧 pneuma-lock;

同心,同心度concentricity ;

垂直度perpendicular;

基准 benchmark;

基准线 reference line; 夹具 fixture;

通用夹具 universal fixture;

专用夹具

Fixture for special purpose;

可调夹具adjustable fixture;

组合夹具 modular fixture;

工序 process;

设计基准designing datum;

工艺基准

datum features in process;

1.10 金属切削机床

机床 machine tool;

机床运动 motion of machine;

机床型号 machine tool model;

机床加工精度 machining accuracy

of machine tool;

车床 lathe;

普通车床engine lathe;

卧式车床horizontal lathe;

立式车床 vertical lathe;

钻床drill press;

镗床boring machine;

铣床 milling machine;

磨床 grinder(grinding machine);

牛头刨床shaper;

龙门刨床

planer;

插床 slotting machine

(slotter);

第2章常用加工方法综述及加工方

案选择

一、车削

车削 turning;

车刀 lathe tool ;

车床 lathe ;

普通车床engine lathe;

卧式车床horizontal lathe;

立式车床 vertical lathe;

仿形车床

duplicating lathe (copy lathe);

转塔车床turret lathe;

细长轴 long slender shaft

纵向车削 straight turning;

锥体车削 taper turning;

仿形车削 contour turning;

端面车削 facing;

回转表面 surface of revolution;

平面 flat surface;

圆面round surface ;

仿形表面contoured surface ;

退刀槽recess ;

卡盘 chuck;

尾架tailstock;

床头箱,主轴箱headstock;

销pin;

卡箍 bar clasp;

花盘faceplate;

主轴 spindle;

二、钻削

钻削drilling;

钻床drill press;

钻头 drill;

锪孔counter boring;

内表面internal surface ;

铰孔、扩孔reaming;

攻丝 tapping;

2

孔加工 spot facing machining; 铰 ream;

铰刀 reamer;

盲孔blind hole;

麻花钻 twist drill;

埋头孔countersink;

锥柄taper shank;

三、镗削

镗削 bore;

镗床boring machine;

镗杆boring bar ;

纵向镗削straight boring;

表面光洁度surface finish;

卧式镗孔机horizontal boring machine;

四、铣削

铣削mill;

铣床 milling machine ;

铣刀 milling cutter;

缝Slot ;

槽groove;

平面 flat surface;

圆面round surface ;

仿形表面contoured surface;

周铣Peripheral milling ;

端铣face milling; multi model miller;

靠模铣床; copy milling machine; 仿形铣床 ; contouring machine;

五、磨削

磨削grinding; 磨床 grinder(grinding machine);

外圆磨削 external grinding;

内圆磨削internal

grinding(cylindrical

grinding);

平面磨削plane grinding

abrasive;

外圆磨床cylindrical grinding

machine;

平面磨床surface grinder;

外圆磨床cylindrical grinding

machine ;

内圆磨床internal cylindrical

machine;

成形磨床form grinding machine;

仿形磨床copy grinding machine ;

万能工具磨床universal tool

grinding machine;

六、拉削

拉削broaching;

拉床 broaching machine;

拉刀 broaching tool;

外表面拉削external surface

broaching;

内表面拉削internal surface

broaching;

多功能机床 multifunction machine;

多齿刀具 multitooth tool;

切屑槽 chip gullet;

七、刨削

刨削planning;

牛头刨床shaper;

龙门刨床planer;

龙门刨削 planning;

旋臂刨床

radial drilling machine ;

仿形刨床copy shaping machine;

八、齿轮加工

齿轮加工gear machining;

齿轮 gear;

滚齿 gear hobbing;

滚齿刀 hobbing cutter;

直齿圆柱齿轮

straight toothed spur gear;

斜齿圆柱齿轮 helical-spur gear;

直齿锥齿轮

straight bevel gear ;

齿轮齿条 pinion and rack;

蜗杆蜗轮 worm and worm gear;

九、螺纹加工

螺纹加工thread machining;

螺纹切削thread cutting;

攻丝 tapping;

丝锥tap;

板牙die;

螺钉 screw;

标准件 standard component;

位移 displacement ;

截面 section;

十、光整加工

光整加工 micro finishing;

研磨mull (lapping);

研磨剂lapping compound;

3

研磨膏paste;

研磨机床lapping machine

抛光polishing ;

抛光膏buffing cream;

抛光轮polishing wheel;

抛光机polisher ;

珩磨 honing ;

珩磨轮 honing wheel;

珩磨机床honing machine;

超精加工机床superfinishing machine;

超精加工 superfinish;

第3章机械加工工艺过程

机械加工工艺过程machining process;

工步 step of an operation;

工位 work station;

工序 process;

工艺文件 manufacturing process document;

工艺卡片 technological card;

工艺规程 process plan;

机械加工工艺卡machining process sheet;

工艺设计 technological design; 设计基准 designing datum;

工艺基准datum features in process;

基准重合consistency of datum feature;

基面统一原则unified datum principle;

机械加工工序卡machining operation sheet;

工艺过程设计process planning;;

工艺路线process route;

工艺过程卡process sheet;

产品规格product specification;

产品用途product use;

产品责任product liability;

生产线production line;

生产进度计划production

schedule;

生产率productivity;

批量生产batch production;

第4章切削加工零件结构工艺性

切削cutting;

加工 machining;

工件 workpiece;

零件part;

毛坯 rough;

工艺性能 processing property;

装配结构的合理性 rationality of

assembly structure;

零件结构合理性rationality of

detail structure;

标准化 standardization;

第5章先进制造技术

先进制造技术Advanced

Manufacturing Technology;

信息技术information Technology;

产品 product;

设计 design;

加工machining;

检测check;

管理manage;

销售sell;

使用use;

服务serve;

回收 reclaim;

计算机集成制造系统Computer

Integrated Manufacturing System

(CIMS);

智能制造系统Intelligent

Manufacturing System (IMS);

精密工程 precise engineering;

成组技术group technology;

方式(法)methodology;

柔性制造系统Flexible

Manufacturing System(FMS);

数控机床numerically controlled

machine tool;

加工中心Machining Center(MC);

计算机数字控制computerized

numerical control (CNC);

自动换刀装置automatic tool

changer(ATC);

直接数字控制Direct numerical

control(DNC);

分布式数字控制Distributed

numerical control(DNC);

群控DNC;

单机自动化stand-alone

automatization ;

自动机床Automatic machine;

组合机床 combination machine;

专用机床special machine;

NC钻床NC drilling machine ;

NC磨床NC grinding machine;

4

NC车床NC lathe ;

卧式加工制造中心

horizontal machine center;

立式加工制造中心

vertical machine center;

车间shop floor;

库存inventory;

工艺process;

分类classification;

编码系统coding system;

零件外型part configuration;

工艺规划process planning;

单元式制造

cellular manufacturing;

小车维修站

Cart maintenance station;

零件清洗站Parts wash station; 装卸站Unload station;

回收系统Recovery system;

小车转弯站

Cart turnaround station;

集成化integration ;

协调tradeoff;

成族零件family-of-part;

换刀装置Tool changer;

机床控制装置

machine control unit;

组装线 Assembly line;

第6章先进制造运行模式

先进制造运行模式Advanced Manufacturing Operation Model; 计算机集成制造系统Computer Integrated Manufacturing Systems (CIMS); 精益生产(LP亦称精良生产)

Lean Production;

敏捷制造

Agile Manufacturing(AM);

绿色制造Green Manufacturing;

计算机辅助设计

Computer Aided Design(CAD);

计算机辅助制造Computer Aided

Manufacturing(CAM);

计算机辅助工艺过程设计Computer

Aided process planning(CAPP);

物料需求计划Material

Requirements Planning(MRP);

计算机辅助教育

Computer Aided Education (CAE);

虚拟制造

Virtual Manufacturing(VM);

并行工程

Concurrent Engineering (CE);

面向装配的设计

Design For Assembly(DFA);

面向制造的设计

Design For Manufacturing(DFM);

第7章特种加工

特种加工(NTM)

Nontraditional Manufacturing;

一、电火花加工

电火花加工

spark-erosion machining;

电火花线切割加工electrical

discharge wire – cutting;

电火花穿孔

spark-erosion drilling;

电火花雕刻

spark-erosion carving;

二、电解加工

电解加工Electrolytic machining;

三、超声波加工

超声波加工 Ultrasonic machining;

变幅杆Transducer nose ;

铜垫圈Copper washer;

放大刀具夹持器

Amplifying tool holder ;

超声波振动Ultrasonic vibration;

银钎焊Sliver braze;

仿形刀具 Shaped tool;

蜡焊缝Wax weld ;

支持材料Backup material;

磨料悬浮液Abrasive slurry;

吸入管Suction line ;

四、激光加工

激光加工Laser processing;

激光束加工Laser beam machining ;

激光切割 laser cutting ;

激光打孔 laser drilling;

激光焊接 laser welding;

5

840d主要参数设定

西门子840D数控系统的参数设定 摘要本文主要针对以西门子840D为控制乐境的数控机床,对算机床数据的调整进行了分析,同时对机床限住的设定与驱神的配王 进行了论述。 关键词保护级别有效方式设定配置 l 概述 随着电站经济的飞跃发展,对电站产品的加工设备的要求越来越高,对机械加工的要求也越来越高,如高低压加热器的管板,冷凝器 的隔板等加工,这些都必须用数控机床来完成。我国在80年代初进口了许多数控机床,其采用的数控系统十分多样化,其中西门子 840D数控系统由于其强大的功能,优越的性能,已越来越被广大厂商的各种数控机床所采用,但西门子公司所提供的标准数据并不一 定完全适合机床,因些很有必要进行参数的设定与调整。 2 相关问题 在对机床参数进行调整前,有两个与数据调整有关的问题需要特别注意的:西门子数据的保护级别和数据写入有效的方式。 2.1 数据的保护级别 西门子共设有7个等级的数据保护级别(见表1),级别0是最高的而级别7是最低的,高级别向下兼容低级别。在修改数据的时候,若设 定的Password级别不够高,将无法修改某些特定的机床参数。具体修改密码的方法是在操作面板(OP)上依次按如下的软

2.2 数据有效的方式 数据修改后并不全是简单的就能有效,840D数控系统提供了多种数据有效的方式,而具体采用哪种方式又取决于所修改数据的参数类型。数据的类型及其生效的方式共有如下几种: (1)POWER ON(of)生效方式是按操作 (2)NEW-CONF(cf)生效方式是按操作 面板的或者按机床控制面 (3)RESET(re)按机床控制面板上的l 键生效 (4)II~ F_,DLt,TE(s0)数据输人后即可生效 3 参数的设定与调整 西门子840D数控的控制系统参数是由机床数据(MD)与设定数据(sD)组成,机床数据与设定数据的数据范围及其定义见表2所示。由表2中可以看出,机床数据(MD)主要由通用,特别通道,特别轴等机床数据构成;设定数据(sD)由通用,特别轴,特别通道设定数据组成。西门子840D数控数据的调整

数控机床常用英语词汇

数控机床常用英语词汇 1)计算机数值控制 (Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。 2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。 3)机床坐标系( Machine Coordinate Systern )固定于机床上,以机床零点为基准的笛卡尔坐标系。 4)机床坐标原点( Machine Coordinate Origin )机床坐标系的原点。 5)工件坐标系( Workpiece Coordinate System )固定于工件上的笛卡尔坐标系 6)工件坐标原点( Wrok-piexe Coordinate Origin)工件坐标系原点。 7)机床零点( Machine zero )由机床制造商规定的机床原点。 8)参考位置( Reference Position )机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准 9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。 10)增量尺寸( Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。 11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。 12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。 13)插补(InterPolation)在所需的路径或轮廓线上的两个已知点间根据某一数学函数(例如:直线,圆弧或高阶函数)确定其多个中间点的位置坐标值的运算过程。 14)直线插补(Llne Interpolation)这是一种插补方式,在此方式中,两点间的插补沿着直线的点群来逼近,沿此直线控制刀具的运动。 15)圆弧插补(Circula : Interpolation)这是一种插补方式,在此方式中,根据两端点间的插补数字信息,计算出逼近实际圆弧的点群,控制刀具沿这些点运动,加工出圆弧曲线。 16)顺时针圆弧(Clockwise Arc)刀具参考点围绕轨迹中心,按负角度方向旋转所形成的轨迹.方向旋转所形成的轨迹. 17)逆时针圆弧(Counterclockwise Arc)刀具参考点围绕轨迹中心,按正角度方向旋转所形成的轨迹。 18)手工零件编程(Manual Part Prograrnmiog)手工进行零件加工程序的编制。

FANUC系统数控机床参数

FANUC系统数控机床参数 一、掌握数控机床参数的重要性: 无论哪个公司的数控系统都有大量的参数,如日本的FANUC公司6T-B系统就有294项参数。有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。特别是用户能充分掌握和熟悉这些参数,将会使一台数控机床的使用和性能发挥上升到一个新的水平。实践证明充分的了解参数的含义会给数控机床的故障诊断和维修带来很大的方便,会大大减少故障诊断的时间,提高机床的利用率。同时,一台数控机床的参数设置还是了解CNC系统软件设计指导思想的窗口,也是衡量机床品质的参考数据。在条件允许的情况下,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。 因此,无论是那一型号的CNC系统,了解和掌握参数的含义都是非常重要的。 另外,还有一点要说明的是,数控机床的制造厂在机床出厂时就会把相关的参数设置正确、完全,同时还给用户一份与机床设置完全符合的参数表。然而,目前这一点却做的不尽如人意,参数表与参数设置不符的现象时有发生,给日后数控机床的故障诊断带来很大的麻烦。对原始数据和原始设置没有把握,在鼓掌中就很难下决心来确定故障产生的原因,无论是对用户和维修者本人都带来不良的影响。因此,在购置数控机床验收时,应把随机所带的参数与机床上的实际设置进行校对,在制造厂的服务人员没有离开之前落实此项工作,资料首先要齐全、正确,有不懂的尽管发问,搞清参数的含义,为将来故障诊断扫除障碍。 数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数来配合、适应相配套的每台数控机床的具体情况,部分参数还需要调试来确定。这些具体参数的参数表或参数纸带应该交付给用户。在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正,所以维修人员要熟悉机床参数。以日本FANUC公司的10、11、12系统为例,在软件方面共设有26个大类的机床参数。它们是:与设定有关的参数、定时器参数、与控制器有关的参数、坐标系参数、进给速度参数、加/减速成控制参数、伺服参数、DI/DO (数据输入输出)参数,CRT/MDI及逻辑参数、程序参数、I/O接口参数、刀具偏移参数、固定循环参数、缩放及坐标旋转参数、自动拐角倍率参数、单放向定位参数、用户宏程序、跳步信号输入功能、刀具自动偏移及刀具长度自动测量,刀具寿命管理、维修等有关的参数。用户买到机床后,首先应将这份参数表复制存档。一份存放在机床的文件箱内,供操作者或维修人员在使用和维修机床时参考。另一份存入机床的档案中。这些参数设定的正确与否将直接影响到机床的正常工作及机床性能充分发挥。维修人员必须了解和掌握这些参数,并将整机参数的初始设定记录在案,妥善保存,以便维修时使用。 二、数控机床参数的分类 无论是哪种型号的CNC系统都有大量的参数,少则几百个,多则上千个,看起来眼花缭乱。经过仔细研究,归纳起来又有一定的共性可言,现提供其分类方式以做参考。 1、按参数的表示形式来划分,数控机床的参数可分为三类。 (1)状态型参数 状态型参数是指每项参数的八位二进制数位中,每一位都表示了一种独立的

数控机床(英语)

NC Technology 1、Research current situation of NC lathe in our times Research and development process to such various kinds of new technologies as numerical control lathe , machining center , FMS , CIMS ,etc. of countries all over the world, linked to with the international economic situation closely. The machine tool industry has international economy to mutually promote and develop, enter 21 alert eras of World Affairs, the function that people's knowledge plays is more outstanding , and the machine tool industry is regarded as the foundation of the manufacturing industry of the machine, its key position and strategic meaning are more obvious. Within 1991-1994 years, the economic recession of the world, expensive FMS, CIMS lowers the temperature, among 1995-2000 years, the international economy increases at a low speed, according to requisition for NC lathe and the world four major international lathes exhibition in order to boost productivity of users of various fields of present world market (EMO , IMTS , JIMTOF , China CIMT of Japan of U.S.A. of Europe), have the analysis of the exhibit, there are the following several points mainly in the technical research of NC lathe in our times: (1)、Pay more attention to new technology and innovation Worldwide , are launching the new craft , new material , new structure , new unit , research and development of the new component in a more cost-effective manner, developmental research of for instance new cutter material , the new electric main shaft of main shaft structure , high speed , high-speed straight line electrical machinery ,etc.. Regard innovating in improvement of the processing technology as the foundation, for process ultra and hard difficult to cut material and special composite and complicated part , irregular curved surface ,etc. research and develop new lathe variety constantly. (2)、Improve the precision and research of machine tooling In order to improve the machining accuracy of the machining center , are improving rigidity of the lathe , reduction vibration constantly, dispel hotly and out of shape, reduce the noise , improve the precision of localization of NC lathe , repeat precision , working dependability , stability , precision keeping, world a lot of country carry on lathe hot error , lathe sport and load out of shape software of error compensate technical research, take precision compensate , software compensate measure improve , some may make this kind of error dispel 60% already. And is developing retrofit constantly, nanometer is being processed. (3)、Improve the research of the machine tooling productivity World NC lathe, machining center and corresponding some development of main shaft , electrical machinery of straight line , measuring system , NC system of high speed, under the prerequisite of boosting productivity.

数控机床英语词汇

机械零件mechanical parts 游标卡尺slide caliper 千分尺micrometer calipers 攻丝tap 塑性变形plastic distortion 脆性材料brittleness material 刚度准则rigidity criterion 垫圈washer 垫片spacer 技术要求technical requirements 装配图assembly drawing 尺寸标注size marking 零件图part drawing 标准件standard component 剖视图profile chart 视图view 投影projection 机械制图Mechanical drawing 电火花加工electric spark machining 电火花线切割加工electrical discharge wire - cutting 步进电机stepper motor 镗床boring machine 钻床drill machine 铣床milling machine 伺服电机actuating motor 工业造型设计industrial moulding design 电动机electromotor 集成电路integrate circuit 液压hydraulic pressure 加工machining 铸造found 装配assembling 拉孔broaching 拉床broaching machine 焊weld 压模stamping 锻forge 磨床grinder 车削turning

钻削镗削bore 车床lathe 车刀lathe tool 加工中心machining center 齿轮gear 齿轮加工gear machining ?? 工件work-piece 铣刀milling cutter 铣削mill 螺钉screw 螺纹加工thread processing 半导体元件semiconductor element 正火normalizing 退火anneal 热处理heat treatment 硬度rigidity 应力stress 变形deformation 变形力deforming force 精度precision 机械加工余量machining allowance 金属切削metal cutting 机床machine tool Water jet looms喷水织机 Weaving Preparatory Machinery, Weaving Machinery, Tufting Machinery 织造准备机、织造机、簇绒机Weaving Preparatory and Auxiliary Machinery织造准备及辅助机Weaving Auxiliary Machinery and Additional Devices 织造辅助机械及附加装置 Washing, Bleaching, Dyeing, Printing, Finishing and Make-up Machinery洗涤、漂白、染色、印花、整理及包装机械 Washing, Bleaching and Wet Treatment 洗涤、漂白及湿式处理机 Warping machines整经机 Warp stop motions断经自停装置 Top printing machines套色印花机Thermo-fixing machines 热定形机 Tentering and stentering machines拉幅机Tensionless dryers无张力干燥机Spinning Machinery纺纱机

数控机床专业英语翻译题

Journal of Cleaner Production Volume 137, 20 November 2016, Pages 361–369 Analytical approach to establishment of predictive models of power consumption of machine tools' auxiliary units ?Machine tool; ?Energy model; ?Energy consumption; ?Ecodesign

The issue of production machine energy consumption has been recently gaining prominence, particularly due to the efforts made by the developed countries to reduce the impact of human activity on the environment. Since the operation of production machines is very energy-demanding, it is during their operation that production machines contribute to damaging the environment the most, as shown by previous studies (CECIMO, 2009). Rising energy prices together with efforts to reduce manufacturing costs have resulted in machine tool users request for minimizing energy demands of manufacturing. This pressure on production machine producers is further increased by the EU directive on reducing energy demands in all areas of human activity, in particular in industrial production, where production machines are significant energy consumers (European Union, 2009). In order to meet the objective of reducing production machine energy demands, it is necessary to consider potential energy savings already during the design stage of these machines or when planning production on these machines. Simulation of energy consumption during the design phase of the machine or technology can be an advantage giving an overview on costs of planned production which is nowadays one of the current issues. This cannot be achieved without the application of predictive models of energy consumption. A large part of studies and models that have been carried out so far focuses in particular on predicting the consumption of drives. However, the contribution of auxiliary units to total energy consumption is significant and often higher (Holkup et al., 2013). Therefore, it is necessary to deal with them in further development of energy consumption predictive models systematically and to give them the attention they deserve. 1.1. State of the art Draganescu et al (Draganescu et al., 2003). studied the influence of cutting conditions on machine tool efficiency and power consumption. They searched for a mutual relationship between these two parameters based on practical tests. Weinert et al (Weinert et al., 2004). focused on the possibilities of reducing the amount of cutting fluid used during machining, which is one of the methods of reducing manufacturing costs. Although they did not examine the effect on energy consumption directly, they are often mentioned since their research made it possible to increase cutting speeds. This allowed reduction in manufacturing time, an essential parameter affecting machine tool consumption. Rangarajan and Dornfeld (Rangarajan and Dornfeld, 2004) were also aware of the significant role operating times play in reducing energy consumption. They focused on the optimization of cutting tool paths during

数控机床常用英语词汇

数控机床常用英语词汇分类:机械、自动化-数控 发布时间:2012/12/25 15:17:01 作者:langfly T WORD ERROR (T 码错误) LOW OIL LEVEL ( 油位低) SPINPLE FAULT ( 主轴故障) SPINDLE ALARM ( 主轴报警) EXTERNAL EMG STOP ( 急停按钮被按下) AC NOT READY ( 交流盘未准备好) SPINPLE LUBE FAULT ( 主轴润滑故障) T CODE ERROR (T 代码出错,非法T代码) M CODE ERROR (M 代码出错,非法M代码) SERVO NOT READY ( 伺服未准备好)

没准备好) TURRET FAULT ( 转塔故障) TURRET LIMIT ( 转塔限位) DC 24V OPEN ( 直流24断开) +24V NOT READY (+24V 没准备好) GRAR DRIFT ( 档位漂移) PLEASE AXIS RETURN HOME (轴未回零) PLEASE DRUM RETURN HOME (刀库未回零) AIRPRESS FAILURE ( 气压故障) UNCL TOOL FALL ( 松刀失败) AIR PRESSURE DROP ( 压缩空气压力过低)

夹刀失败) DRUM NOT PARKED ( 刀库未在原值) X ZERO POINT NOT REACHED (X 轴未回零) Y ZERO POINT NOT REACHED (Y 轴未回零) Z ZERO POINT NOT REACHED (Z 轴未回零) 4TH ZERO POINT NOT REACHED (第4轴未回零) X AXIS OVERTRAVL (X 轴超限) Y AXIS OVERTRAVL (Y 轴超限) Z AXIS OVERTRAVL (Z 轴超限) COUNTER SWITCH REEOR ( 计数开关故障) MASTERT RANSFER OVER TEMP 主变压器过热

数控机床英语词汇

数控机床 机械零件mechanical parts 游标卡尺slide caliper 千分尺micrometer calipers 攻丝tap 塑性变形plastic distortion 脆性材料brittleness material 刚度准则rigidity criterion 垫圈washer 垫片spacer 技术要求technical requirements 装配图assembly drawing 尺寸标注size marking 零件图part drawing 标准件standard component 剖视图profile chart 视图view 投影projection 机械制图Mechanical drawing 电火花加工electric spark machining 电火花线切割加工electrical discharge wire - cutting 步进电机stepper motor 镗床boring machine 钻床drill machine 铣床milling machine 伺服电机actuating motor 工业造型设计industrial moulding design 电动机electromotor 集成电路integrate circuit 液压hydraulic pressure 加工machining 铸造found 装配assembling 拉孔broaching 拉床broaching machine 焊weld 压模stamping 锻forge 磨床grinder 车削turning 钻削镗削bore

数控机床操作面板图文详解[1]

数控车床编程和操作 实训指导书 实训一数控车床程序编辑及基本操作实验 一. 实训目的: 1.了解数控车削的安全操作规程 2.掌握数控车床的基本操作及步骤 3.对操作者的有关要求 4.掌握数控车削加工中的基本操作技能 5.培养良好的职业道德 二. 实训内容: 1.安全技术(课堂讲述) 2.熟悉数控车床的操作面板与控制面板(现场演示) 3. 熟悉数控车床的基本操作 ①数控车床的启动和停止:启动和停止的过程 ②数控车床的手动操作:手动操作回参考点、手动连续进给、增量进给、手轮进给 ③数控车床的MDI运行:MDI的运行步骤 ④数控车床的程序和管理 ⑤加工程序的输入练习 三. 实训设备: CK6132数控车床 5台 四. 实训步骤: (一)熟悉机床操作面板 图3.1-1 GSK980T面板 1.方式选择

EDIT: 用于直接通过操作面板输入数控程序和编辑程序。 AUTO:进入自动加工模式。MDI:手动数据输入。 REF:回参考点。HNDL:手摇脉冲方式。 JOG:手动方式,手动连续移动台面或者刀具。 置光标于按钮上,点击鼠标左键,选择模式。 2.数控程序运行控制开关 单程序段机床锁住辅助功能锁定空运行 程序回零手轮X轴选择手轮Z轴选择 3.机床主轴手动控制开关 手动开机床主轴正转手动关机床主轴手动开机床主轴反转 4.辅助功能按钮 润滑液换刀具 5.手轮进给量控制按钮 选择手动台面时每一步的距离:0.001毫米、0.01毫米、0.1毫米、1毫米。置光标于旋钮上,点击鼠标左键选择。 6.程序运行控制开关 循环停止循环启动 MST选择停止 7.系统控制开关 NC启动 NC停止 8.手动移动机床台面按钮

数控机床参数

数控机床参数 一、掌握数控机床参数的重要性: 无论哪个公司的数控系统都有大量的参数,如日本的FANUC公司6T-B系统就有294项参数。有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。特别是用户能充分掌握和熟悉这些参数,将会使一台数控机床的使用和性能发挥上升到一个新的水平。实践证明充分的了解参数的含义会给数控机床的故障诊断和维修带来很大的方便,会大大减少故障诊断的时间,提高机床的利用率。同时,一台数控机床的参数设置还是了解CNC系统软件设计指导思想的窗口,也是衡量机床品质的参考数据。在条件允许的情况下,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。 因此,无论是那一型号的CNC系统,了解和掌握参数的含义都是非常重要的。 另外,还有一点要说明的是,数控机床的制造厂在机床出厂时就会把相关的参数设置正确、完全,同时还给用户一份与机床设置完全符合的参数表。然而,目前这一点却做的不尽如人意,参数表与参数设置不符的现象时有发生,给日后数控机床的故障诊断带来很大的麻烦。对原始数据和原始设置没有把握,在鼓掌中就很难下决心来确定故障产生的原因,无论是对用户和维修者本人都带来不良的影响。因此,在购置数控机床验收时,应把随机所带的参数与机床上的实际设置进行校对,在制造厂的服务人员没有离开之前落实此项工作,资料首先要齐全、正确,有不懂的尽管发问,搞清参数的含义,为将来故障诊断扫除障碍。 数控机床在出厂前,已将所采用的CNC系统设置了许多初始参数来配合、适应相配套的每台数控机床的具体情况,部分参数还需要调试来确定。这些具体参数的参数表或参数纸带应该交付给用户。在数控维修中,有时要利用机床某些参数调整机床,有些参数要根据机床的运行状态进行必要的修正,所以维修人员要熟悉机床参数。以日本FANUC公司的10、11、12系统为例,在软件方面共设有26个大类的机床参数。它们是:与设定有关的参数、定时器参数、与控制器有关的参数、坐标系参数、进给速度参数、加/减速成控制参数、伺服参数、DI/DO(数据输入输出)参数,CRT/MDI及逻辑参数、程序参数、I/O接口参数、刀具偏移参数、固定循环参数、缩放及坐标旋转参数、自动拐角倍率参数、单放向定位参数、用户宏程序、跳步信号输入功能、刀具自动偏移及刀具长度自动测量,刀具寿命管理、维修等有关的参数。用户买到机床后,首先应将这份参数表复制存档。一份存放在机床的文件箱内,供操作者或维修人员在使用和维修机床时参考。另一份存入机床的档案中。这些参数设定的正确与否将直接影响到机床的正常工作及机床性能充分发挥。维修人员必须了解和掌握这些参数,并将整机参数的初始设定记录在案,妥善保存,以便维修时使用。 二、数控机床参数的分类 无论是哪种型号的CNC系统都有大量的参数,少则几百个,多则上千个,看起来眼花缭乱。经过仔细研究,归纳起来又有一定的共性可言,现提供其分类方式以做参考。 1、按参数的表示形式来划分,数控机床的参数可分为三类。 (1)状态型参数

数控机床常用英语词汇教学内容

数控机床常用英语词汇 计算机数值控制 (Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。 2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。 3)机床坐标系( Machine Coordinate Systern )固定于机床上,以机床零点为基准的笛卡尔坐标系。 4)机床坐标原点( Machine Coordinate Origin )机床坐标系的原点。 5)工件坐标系( Workpiece Coordinate System )固定于工件上的笛卡尔坐标系 6)工件坐标原点( Wrok-piexe Coordinate Origin)工件坐标系原点。 7)机床零点( Machine zero )由机床制造商规定的机床原点。 8)参考位置( Reference Position )机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准 9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。 10)增量尺寸( Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。 11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。 12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。 13)插补(InterPolation)在所需的路径或轮廓线上的两个已知点间根据某一数学函数(例如:直线,圆弧或高阶函数)确定其多个中间点的位置坐标值的运算过程。 14)直线插补(Llne Interpolation)这是一种插补方式,在此方式中,两点间的插补沿着直线的点群来逼近,沿此直线控制刀具的运动。 15)圆弧插补(Circula : Interpolation)这是一种插补方式,在此方式中,根据两端点间的插补数字信息,计算出逼近实际圆弧的点群,控制刀具沿这些点运动,加工出圆弧曲线。 16)顺时针圆弧(Clockwise Arc)刀具参考点围绕轨迹中心,按负角度方向旋转所形成的轨迹.方向旋转所形成的轨迹. 17)逆时针圆弧(Counterclockwise Arc)刀具参考点围绕轨迹中心,按正角度方向旋转所形成的轨迹。 18)手工零件编程(Manual Part Prograrnmiog)手工进行零件加工程序的编制。

数控机床常用英语词汇

数控机床常用英语词汇

1)计算机数值控制 (Computerized Numerical Control, CNC)用计算机控制加工功能,实现数值控制。 2)轴(Axis)机床的部件可以沿着其作直线移动或回转运动的基准方向。 3)机床坐标系( Machine Coordinate Systern )固定于机床上,以机床零点为基准的笛卡尔坐标系。 4)机床坐标原点( Machine Coordinate Origin )机床坐标系的原点。 5)工件坐标系( Workpiece Coordinate System )固定于工件上的笛卡尔坐标系 6)工件坐标原点( Wrok-piexe Coordinate Origin)工件坐标系原点。 7)机床零点( Machine zero )由机床制造商规定的机床原点。 8)参考位置( Reference Position )机床启动用的沿着坐标轴上的一个固定点,它可以用机床坐标原点为参考基准 9)绝对尺寸(Absolute Dimension)/绝对坐标值(Absolute Coordinates)距一坐标系原点的直线距离或角度。 10)增量尺寸( Incremental Dimension ) /增量坐标值(Incremental Coordinates)在一序列点的增量中,各点距前一点的距离或角度值。 11)最小输人增量(Least Input Increment)在加工程序中可以输人的最小增量单位。 12)命令增量(Least command Increment)从数值控制装置发出的命令坐标轴移动的最小增量单位。 13)插补(InterPolation)在所需的路径或轮廓线上的两个已知点间根据某一数学函数(例如:直线,圆弧或高阶函数)确定其多个中间点的位置坐标值的运算过程。 14)直线插补(Llne Interpolation)这是一种插补方式,在此方式中,两点间的插补沿着直线的点群来逼近,沿此直线控制刀具的运动。 15)圆弧插补(Circula : Interpolation)这是一种插补方式,在此方式中,根据两端点间的插补数字信息,计算出逼近实际圆弧的点群,控制刀具沿这些点运动,加工出圆弧曲线。 16)顺时针圆弧(Clockwise Arc)刀具参考点围绕轨迹中心,按负角度方向旋转所形成的轨迹.方向旋转所形成的轨迹. 17)逆时针圆弧(Counterclockwise Arc)刀具参考点围绕轨迹中心,按正角度方向旋转所形成的轨迹。 18)手工零件编程(Manual Part Prograrnmiog)手工进行零件加工程序的编制。 19)计算机零件编程(Cornputer Part prograrnrnlng)用计算机和适当的通用处理程序以及后置处理程序准备零件程序得到加工程序。

数控机床常用英语词汇

数控机床常用英语词汇 T WORD ERROR (T 码错误) LOW OIL LEVEL (油位低) SPINPLE FAULT (主轴故障) SPINDLE ALARM (主轴报警)EXTERNAL EMG STOP (急停按钮被按下) AC NOT READY (交流盘未准备好)SPINPLE LUBE FAULT (主轴润滑故障) T CODE ERROR (T代码出错,非法T代码)M CODE ERROR (M代码出错,非法M代码) SERVO NOT READY (伺服未准备好) NC NOT READY (NC没准备好)TURRET FAULT (转塔故障) TURRET LIMIT (转塔限位) DC 24V OPEN (直流24断开) +24V NOT READY (+24V没准备好)GRAR DRIFT (档位漂移) PLEASE AXIS RETURN HOME (轴未回零)PLEASE DRUM RETURN HOME (刀库未回零)AIRPRESS FAILURE (气压故障) UNCL TOOL FALL (松刀失败) AIR PRESSURE DROP (压缩空气压力过低)CLAMP TOOL FALL (夹刀失败) DRUM NOT PARKED (刀库未在原值) X ZERO POINT NOT REACHED (X 轴未回零)Y ZERO POINT NOT REACHED (Y 轴未回零)Z ZERO POINT NOT REACHED (Z 轴未回零)4TH ZERO POINT NOT REACHED (第4轴未回零)X AXIS OVERTRAVL (X轴超限) Y AXIS OVERTRAVL (Y轴超限) Z AXIS OVERTRAVL (Z轴超限)COUNTER SWITCH REEOR (计数开关故障)MASTERT RANSFER OVER TEMP 主变压器过热 Z AXIS NOT AT FIRST REF POSITION (Z轴未在第一参考点) SPINDLE ORIENTATION FALLURE 主轴定向失败TOOL DESENT OR TOOL DATA REEOR (刀具数据错误) PLEASE UNLOAD THE TOOL ON SPRINELK (请卸下主轴上的刀) PLEASE LOAD TOOL ON APINDLE (请装上主轴上的刀)A AXIS UNCLAMP FAIL (A 轴松开失败) A AXIS CLAMP FAIL (A 轴夹紧失败)DRUM OUT TO APRONDLEIS FALL (刀库摆向换刀位失败) MG SWING OVERLOAD (刀库摆动过载)DRUM BACK PARK IS FALL (刀库摆回原始位失败) TURRENT MOTOR1 OVERLOAD (刀库移动电机过载) COOLANT MOTOR OVERLOAD 冷却泵过载DRUM ATC FAULT (自动换刀失败)TOOLS UNLOCKED (刀具未锁紧)BATTERY ALARM (电池报警) DRUM POSITION SWITCH ERROR (刀库位置检测开关故障) DRUM NOW NOT AT PARK 刀库未在原始位置IT DANGOU TO MOVE DRUM (刀库禁动)POT UO FAILOR POT NOT AT UP POSITION (刀套未在水平位) POT DOWN FAIL (刀套翻下动作失败)IT IS DANGOUR TO MOVE ARM 机械手禁动THE SPINDLE STATU IS ERROR 主轴状态错误ARM MOTOR OR ARM SWITCH FALL (机械手或机械手开关故障) CENTRE LUBRICATION FALL 中心润滑故障)THE WORK NOT CLAMPED (工件未夹紧)AUTO TOOL CHANGE FAULT (自动换刀失败)TOOL DATA OUT OF RANGE (指令刀具号超出范围) THE ORDER TOOL NOW IN SPINDLE (目标刀具在主轴上) THE THREE SPINDLE SWITCH FAULT (主轴上的接近开关) THE CENTRE COOLANT IS LOWER (刀具内冷泵液位过低) DRUM RETURN 1# POSITION FAULT (刀库自动回零失败) SPINDLE OVERLOAD (主轴过载)TURRENT MOTOR OVERLOAD (刀盘转动电机过载) CHIP CONVEYER OVERLOAD (拉屑器过载)