汽车总体设计整车性能仿真与系统匹配

1.4 汽车总体设计整车性能仿真与系统匹配

1.4.1动力性能仿真计算

(1) 计算目的

汽车的动力性是汽车重要基本性能指标之一。动力性的好坏,直接影到汽

车在城市和城际公路上的使用情况。因此在新车开发阶段要进行动力性计算,预测今后生产车型是否满足使用要求。使汽车具有良好的动力学性能.

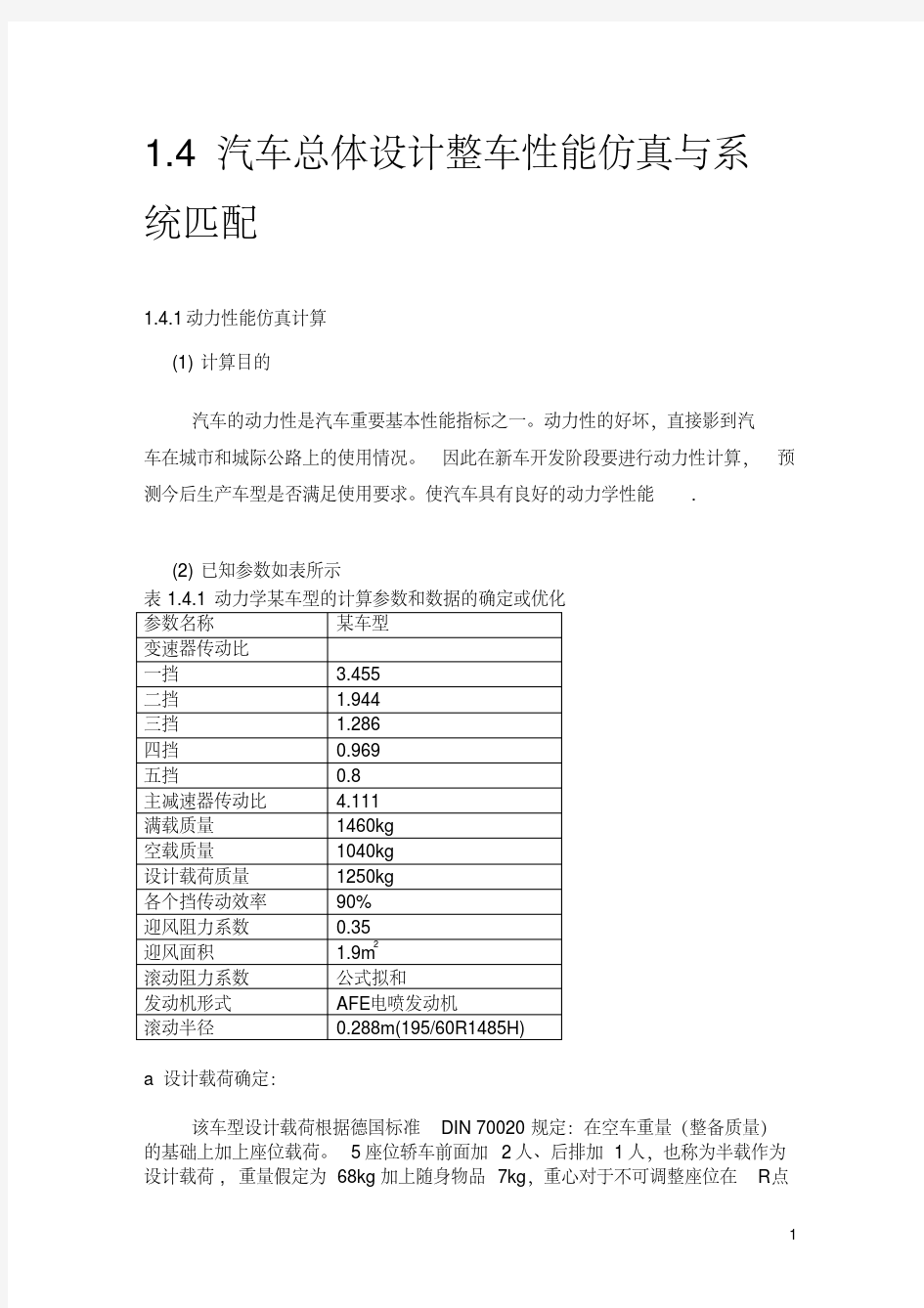

(2) 已知参数如表所示

表1.4.1 动力学某车型的计算参数和数据的确定或优化

参数名称某车型

变速器传动比

一挡 3.455

二挡 1.944

三挡 1.286

四挡0.969

五挡0.8

主减速器传动比 4.111

满载质量1460kg

空载质量1040kg

设计载荷质量1250kg

各个挡传动效率90%

迎风阻力系数0.35

迎风面积 1.9m2

滚动阻力系数公式拟和

发动机形式AFE电喷发动机

滚动半径0.288m(195/60R1485H)

a 设计载荷确定:

该车型设计载荷根据德国标准DIN 70020规定:在空车重量(整备质量)的基础上加上座位载荷。5座位轿车前面加2人、后排加1人,也称为半载作为设计载荷, 重量假定为68kg加上随身物品7kg,重心对于不可调整座位在R点

(设计H 点)前50mm ,可调整作为R 点前100mm 处。我国标准常常规定满载作为设计工况. 对于该计算车型如采用德国标准, 则具体计算为:1070kg+3*(68kg+7kg )=1295kg b 迎风面积:

根据迎风面积计算公式:A=0.78BH 确定,其中:A 迎风面积,B 车宽,H 车

高。对于该车型而言具体计算为:A=0.78*1710mm*1427mm=1.90m 2

c 传动效率:

根据该轿车的具体传动系统形式,传动系统的传动效率大体可以由变速器传动效率,单级主减速器传动效率,万向节传动效率组成。具体计算为:95%(变速器)乘96%(单级主减速器)乘98%(万向节)=89.4%,同时考虑到,一般情况下采用有级变速器的轿车的传动系统效率在90%到92%之间,对上述计算结果进行圆整,对传动系统效率取为90% d 滚动阻力系数:

滚动阻力系数采用推荐拟和公式进行计算:

)19440/1(2

0a u f f

,其中:

f 取为0.014(良好水泥或者沥青路面),a

u 为车速km/h 。

(3)

发动机外特性曲线

i.AJR 发动机 ii AFE 发动机

图1.4.1 发动机外特性曲线

(4) 基本理论概述

汽车动力性能计算主要依据汽车驱动力和行驶阻力之间的平衡关系

:

j

i

w

f

t

F F F F F (1.4.1)

发动

发动机

表1.4.2 各种受力名称

t F _

驱动力,f F _ 滚动阻力,w F _ 空气阻力,i F _ 坡道阻力,j F _

加速阻力,

上述驱动力和行驶阻力的计算方法以及各个曲线的计算方法具体说明如下:驱动力行驶阻力平衡图:

驱动力:d

g

g tq t r i i T F 0

,N (1.4.2)

其中:

tq T :发动机的扭矩,根据发动机使用外特性曲线来确定。也就是说我们可以根

据发动机的转速利用外特性曲线进行插值计算来获得

, 单位N.M.

g i :变速器各个挡位的传动比0i :主减速器传动比

g

:传动系统各个挡位情况下的传动效率

d r :车轮的滚动半径,单位m

滚动阻力:)cos(mgf F f ,N

(1.4.3)

其中:

m :是汽车计算载荷情况下的质量,单位:kg

g :重力加速度,单位:m/s

2

f :汽车滚动阻力系数

:道路坡角, 单位:rad 空气阻力:15

.212a

D w u

A

C F ,N (1.4.4)

其中:

D C :空气阻力系数,

A :迎风面积, 单位:m

2

a u :车速,单位是km/h

坡道阻力:)sin(mg F i ,N

(1.4.5)

其中:

m :计算载荷情况下汽车的质量,单位:kg g :重力加速度, 单位:m/s 2

:道路坡角, 单位:rad 加速阻力:dt

du m

F a j ,N (1.4.6)

其中:

:旋转质量换算系数,根据估算公式

2

211

g

i

确定,在轿车中

1

和

2

取

值范围在0.03到0.05之间,我们取平均数值1

=

2

=0.04

m :计算载荷情况下汽车的质量, 单位:kg

dt

du a :汽车行驶加速度, 单位:m/s

2

在进行不同挡位的驱动力和阻力计算时我们还需要知道车辆速度与发动机转速之间的关系:

377

.0i i n r u g d a

,(1.4.7)

其中:

a u :车速,单位是km/h

n :发动机转速,单位是

rpm

0i :主减速器传动比

g

:传动系统各个挡位情况下的传动效率

d r :车轮的滚动半径, 单位:m

根据上述公式我们就可以方便的确定出汽车的驱动力行驶阻力平衡曲线,求

出驱动力和行驶阻力的交点即为最高车速。动力因数图动力因数定义公式:

mg

F F D

w t

(1.4.8)

其中各个参数的含义同前面的说明。

利用公式(1.4.8)结合前面公式就可以计算出汽车各个挡位的动力因数。功率平衡图

在公式(1.4.1)的基础上,如果我们在公式两端乘以车辆速度a u ,经过整理就

可以得到功率平衡计算公式(单位是

kW ):

)

360076140

3600

)sin(3600

)cos((

1

3

dt

du mu Au

C u mg u mgf P a a a

D a

a

g

e

(1.4.9)

其中:

e P :发动机效率,单位kW

其他各个参数的意义和单位同上述说明。

利用公式(1.4.9)我们就可以计算出汽车行驶功率平衡曲线。爬坡度曲线

由于计算爬坡度时,汽车除了克服空气阻力,滚动阻力之外所有的剩余驱动力都用来克服坡道阻力,所以加速阻力为零。根据公式(1.4.1)我们可以得到如下公式

w

t

i

f

F F F F 代入公式(1.4.3),(1.4.5)我们就可以得到如下公式:

w

t F F mg mgf sin

cos

如果我们代入公式2

sin

1cos

以及公式(1.4.8),经过整理那么我们

就可以得到:

2

2

2

1

1arcsin

f

f

D f D

(1.4.10)

然后根据公式tg i 进行转换,这样就可以计算出爬坡度曲线了。

加速时间

汽车的驱动力除了用来克服空气阻力,滚动阻力以外主要是用来克服加速阻力,此时坡道阻力为零。根据公式(1.4.1),(1.4.6)我们可以得到如下公式:

j

w f

t

a F F F m dt

du ]

[1所以

时间21

1u u j

du

a t

然后我们采用龙贝格数值积分计算方法对上面的公式进行积分就可以得

到所需要的加速时间曲线。

(5) 计算分析

根据上述已知条件以及相关的计算理论,得到如下计算结果。

a.该车型的计算实例

i. 驱动力行驶阻力平衡图

图1.4.2 汽车驱动力与行驶阻力平衡图动力因数图

汽车驱动力阻力平衡图

车速 V ( km/h )

160

140

120

100

80

60

40

20

驱

动力----阻力F (k N )40

图1.4.3 汽车动力特性图

功率平衡图

图1.4.4 汽车功率平衡图

加速度曲线

图1.4.5 汽车加速度曲线图

汽车爬坡度图

爬坡度i x 100%4540353025

2015

10汽车功率平衡图

车速 V (km/h )

160

140

120

100

80

60

40

20

功

率P (k W )80

60

40200汽车动力特性图

3μ?ùV ( km/h )

160

140120100806040200?ˉá|òòêyD

0.5

0.4

0.30.20.1

爬坡度曲线

图1.4.6 汽车爬坡度曲线图

时间速度曲线

汽车爬坡度图

车速 V ( km/h )

160

140

120

100

80

60

40

20

爬坡度i

x 100%4540

353025

2015

105

时间速度曲线

时间( s)

32

30

28

26

24

22

20

18

16

14

12

10

8

6

4

2

速

度V (m /s )160150140130

1201101009080706050403020100

图1.4.7 汽车加速时间曲线图

根据上述计算条件和计算结果,我们可以确定设计载荷情况下的计算结

果:

表1.4.3 计算结果项目

计算数值公布数值汽车最高车速

169.0km/h 165km/h 0到100km/h 加速时间

13.0s 13.9s

最高档30km/h 加速通过400m 时间23.0s 原地起步加速通过400m 时间18.8s 最高档最大动力因数0.1 最大爬坡度

48.4%

从上面的计算结果我们可以看出,试验数值同计算数值之间的误差基本控制在5%工程误差范围之内,汽车的动力性能计算和仿真结果是正确的,可以进行整车匹配设计。

1.4.2 燃油经济性能仿真

随着世界石油危机的出现,节约汽车用油是现代汽车制造业和运输业必须首先考虑的问题,在汽车设计之初就必须对所设计汽车的经济性有准确的评价。

(1)等速百公里油耗计算原理

汽车等速百公里油耗计算主要是依据汽车发动机的万有特性曲线以及汽

车功率平衡图进行油耗计算。计算具体过程说明如下:

首先计算汽车在不同车速情况下以最高挡位行驶时的阻力功率,主要是空气

阻力功率和滚动阻力功率。

根据动力性能的计算公式我们可以知道

)

76140

3600

)cos((

1

3a

D a

g

e

Au

C u mgf P (1.4.11)

其中:

e P :发动机功率,单位:kW

g

:传动系统各个挡位情况下的传动效率

m :是汽车计算载荷情况下的质量, 单位:kg 。

g :重力加速度, 单位:m/s

2

f :汽车滚动阻力系数

:道路坡角, 单位:rad

D C :空气阻力系数

A :迎风面积,单位:m

2

a u :车速,单位:km/h

然后根据公式

377

.0i i n r u g d a

,(1.4.12)

来确定最高挡位情况下发动机转速和车速之间的关系以获得对应不同车速的发动机转速。

其中:

a u :车速,单位:km/h

n :发动机转速,单位:rpm

0i :主减速器传动比

g i :传动系统各个挡位情况下的传动效率d r :车轮的运动半径, 单位:m

最后利用已经获得的发动机转速和发动机功率根据万有特性曲线进行插值

计算获得燃油消耗率

g,然后根据公式:

m

(1.4.13)

g

Pe

Q a

u

/(g

00102

.0

)

m

S

计算得出等速百公里油耗。

其中:

Q:等速百公里油耗,单位:L

S

g:发动机的实际燃油消耗率.

m

我们利用万有特性曲线通过对转速和功率的插值计算来获得,单位:g/kW/h Pe:发动机工作功率,我们采用设计的阻力功率来获得,也就是包括滚动阻力

功率,迎风阻力功率(加速阻力和坡路阻力为零), 单位:kW

u:汽车行驶车速,利用车速同发动机转速之间的关系,我们就可以得到这时a

的发动机转速, 单位:Km/h

:燃油密度, 单位:kg/m2

g:重力加速度, 单位:m/s-2

(2)微型车10个工况油耗

微型车10工况油耗是根据国家标准规定的汽车复杂运行工况来计算的,汽

车运行工况的具体规定参见图 1.4.8。

图1.4.8 汽车十工况试验循环

从上面的图形我们可以看出这些复杂公况主要包括加速工况、恒速工况、减

速工况,怠速工况等等。下面我们逐一说明具体的计算方法:

a恒速工况

计算方法同等速百公里油耗的计算方法类似。首先利用公式( 1.4.11),

(1.4.12)确定汽车运行状态的功率与车速,然后根据下面公式计算对应的单位

时间油耗:

g

Q m

Pe

/(g

)

3671

.0

t(单位:L/s)(1.4.14)

其中:

Q:等速百公里油耗,单位:L

t

g:发动机的实际燃油消耗率,我们利用万有特性曲线通过对转速和功率的插m

值计算来获得,单位:g/kW/h

Pe :发动机工作功率,我们采用设计的阻力功率来获得,也就是包括滚动阻力功率,迎风阻力功率(加速阻力和坡路阻力为零)

,单位:kW

a u :汽车行驶车速,利用车速同发动机转速之间的关系,我们就可以得到这时

的发动机转速,单位:Km/h

:燃油密度, 单位:kg/m 2

g :重力加速度, 单位:m/s -2

然后根据公式:

c t c

t Q Q (单位:L )

计算这段恒速阶段时间内的油耗。其中:

c t :行驶时间,单位:s

同时这段时间内的行使距离为:

c a c

t u S /3.6(单位:m )

其中a u 为行驶速度,单位:km/h 。

b 加速工况

根据动力性能计算说明书,我们可以知道汽车在行驶过程中的功率表达方式为:

)

360076140

3600

)cos((

1

3dt

du mu Au

C u mgf P a a

D a

g

e

(1.4.15)其中:

e P :发动机工作功率,单位:kW

g

:传动系统各个挡位情况下的传动效率

m :是汽车计算载荷情况下的质量,单位:kg 。

g :重力加速度,单位:m/s

2

f :汽车滚动阻力系数

:道路坡角单位:rad

D C :空气阻力系数,

A :迎风面积,单位:m

2

a u :车速,单位:km/h

:旋转质量换算系数,根据估算公式

2

211

g

i

确定,在轿车中

1

和

2

取值范围在0.03到0.05之间,我们取平均数值1

=2

=0.04

m :计算载荷情况下汽车的质量, 单位:kg

dt

du a :汽车行驶加速度, 单位:m/s

2

然后确定不同挡位情况下发动机转速和车速之间的关系以获得对应不同车速的发动机转速。最后利用已经获得的发动机转速和发动机功率根据万有特性曲线进行插值计算获得燃油消耗率m g 。

那么我们可以根据公式:

g

P Q m

e

t

3671.0, L/s (1.4.16)

确定单位时间内的燃油消耗量。

我们把加速阶段内的燃油消耗量用积分公式表达成为:21

t t t a

dt Q Q ,L

(1.4.17)

其中:

2t ,1t 为加速开始和截止时间,单位

s 。

如果这段计算期间开始速度为1a u (单位:km/h),截止速度为2a u (单位:

km/h),那么这段时间内的行驶距离为

:dt

du u u

s

a a 92

.2521

22

(单位:m )

c 减速工况

因为减速工况下,汽车油门松开并且轻微制动,那么这段时间内的油耗为怠速油耗消耗率与减速时间的乘积。

d

i d

t Q Q .其中:

i Q :怠速油耗消耗率,单位:L/s; d t :减速时间,单位s 。

如果这段计算期间开始速度为1a u (单位:km/h),截止速度为2a u (单位:

km/h),那么这段时间内的行驶距离为

:dt

du u u

s

a a 92

.2522

21(单位:m )

d 怠速停车公况

如果怠速停车时间为s t (单位:s),那么燃油消耗量id Q (单位:L )为:

s

i id

t Q Q 其中:

i Q :怠速油耗消耗率,单位:L/s; s t :时间,单位:s

综合上述计算,对等速,等减速,怠速组成循环工况的等效百公里油耗为:

100000s

Q Q s

(单位:L )

其中:

Q :为各个阶段燃油消耗量的总和(单位:L )。

s :为各个阶段行驶路程总和(单位:

m )。

(3)输入参数

表1.4.4 输入参数

参数名称某微型汽车发动机形式456Q

总重1450kg

空气阻力系数0.44

传动效率90%

迎风面积 2.25m2

主减速器传动比 5.125

变速器5挡

1挡 3.652

2挡 1.947

3挡 1.423

4挡 1.0

5挡0.795

滚动阻力系数0.013

燃油密度7.05N/cm3

车轮半径0.265m

怠速燃油消耗率0.299ml/s

(4)计算实例结果

a.多工况油耗

表1.4.5

工况油耗

10工况8.77L

b.某微型车4挡等速百公里油耗

30

35404550556065707580

56

7

8

9

10

11

12

图1.4.9某微型车4挡等速百公里油耗

c.某微型车5挡等速百公里油耗

30

405060708090

55.56

6.5

77.5

8

8.5

9图1.4.10某微型车5挡等速百公里油耗

1.4.3 操纵稳定性仿真和系统优化

(1) 计算目的

汽车操纵稳定性不仅影响到汽车驾驶的操纵方便程度,而且也是决定高速汽车安全行驶的一个重要性能,根据操纵稳定性涉及的具体内容需仿真计算包括如

下几个方面的内容:时域计算、频域计算、瞬态响应计算、稳态响应计算、角输

入响应计算、力输入响应计算等内容。

(2) 角阶跃输入响应

a原理

如图1.4.11,我们采用三自由度汽车模型,也就是航向角、车身侧倾角、

重心处侧偏角来描述汽车的运动。根据围绕Z轴,X轴的力矩平衡以及沿Y轴的受力平衡列出微分方程,然后进行求解。

图1.4.11 三自由度模型

b方程推导

(a) 坐标系统

依据上图以汽车静止时重心铅垂线与侧倾轴线的交点为坐标原点,以汽车纵向水平轴线取为X轴线,前进方向为正方向,过原点与X轴垂直方向向上为Z 轴,与X,Z轴线垂直方向为Y轴线,坐标系统符合右手法则。

在将前轮转向角(转向盘转角)看做已知输入时,汽车的运动状态可以用

三个广义坐标来表示:航向角、重心侧偏角

和车身侧倾角

。按右手定则,

、

的正向与Z 轴一致。

正向与X 轴正向一致。

轮胎在侧向力作用下产生侧偏角

1(前轮)与

2(后轮),它们由侧向力

1y P 、2y P 与相应轮胎的特性所决定。在既定侧偏角方向的情况下,

1y P 、2y P 以与

Y 轴相反的方向为正。

(b)

符号说明

如果单位不进行特殊说明均采用国际单位制。M :整车质量(kg )

s

M :悬架上质量(kg)

l :轴距(m)

b a,:重心到前后轴的距离(m) z I :整车绕垂直轴线的转动惯量

(kg.m2)

xc I :悬架上质量绕通过悬挂质量重心的X 轴的转动惯量(kg.m2) xz I :悬架上质量绕通过悬挂质量重心的X ,Z 的轴惯性积(kg.m2)

f

k :前轮单侧侧偏刚度(N/rad)

r k :后轮单侧侧偏刚度(N/rad) 1N :前轮回正力矩系数(N.m/rad) 2N :后轮回正力矩系数(N.m/rad) 1

f

E :前轮侧倾转向系数

2

r E :后轮侧倾转向系数

1

C

:前侧倾角刚度(N.m/rad)

2

C :后侧倾角刚度(N.m/rad) f

D :前侧倾角阻尼(N.m/rad/s)

r D :后侧倾角阻尼(N.m/rad/s)

h :侧倾力臂(m),悬挂上质量重心到侧倾中心的垂直距离:汽车航向角(rad)

:悬架上质量与悬架下质量之间相对侧倾角(rad)

:重心处速度与绝对坐标之间的夹角

(rad)

.

r

:横摆角速度(rad/s) .

p

:侧倾角速度(rad/s)

:重心处侧偏角(rad)

1

:前轮有效侧偏角(rad) 2

:后轮有效侧偏角(rad)

:名义前轮转角(rad)

V :车速(m/s) 1

12f y k P :前轮侧向力(N) 2

2

2r

y k P :后轮侧向力(N)

(c) 方程推导过程

在上述坐标系统中,坐标原点

O 的绝对加速度在Y 轴方向的投影为:

cos

..

dt

d V

Y 在

不太大的范围内,1cos

,故

)

()(.

r

V dt d dt

d V dt

d V Y

(1.4.18) 悬架上质量重心的横向绝对加速度在

Y 轴上的投影为

汽车冷却系统匹配设计

一、冷却系统说明 二、散热器总成参数设定及基本性能要求 三、膨胀箱总成参数设定及基本性能要求 四、冷却风扇总成参数设定及基本性能要求 五、橡胶水管参数设定及基本性能要求 一、冷却系统说明

内燃机运转时,与高温燃气相接触的零件受到强烈的加热,如不加以适当的冷却,会使内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零件的摩擦和磨损加剧,引起内燃机的动力性、经济性、可靠性和耐久性全面恶化。但是,如果冷却过强,汽油机混合气形成不良,机油被燃烧稀释,柴油机工作粗爆,散热损失和摩擦损失增加,零件的磨损加剧,也会使内燃机工作变坏。因此,冷却系统的主要任务是保证内燃机在最适宜的温度状态下工作。 1.1 发动机的工况及对冷却系统的要求 一个良好的冷却系统,应满足下列各项要求: 1)散热能力能满足内燃机在各种工况下运转时的需要。当工况和环境条件变化时,仍能保证内燃机可靠地工作和维持最佳的冷却水温 度。 2)应在短时间内,排除系统的压力。 3)应考虑膨胀空间,一般其容积占总容积的4-6%; 4)具有较高的加水速率。初次加注量能达到系统容积的90%以上。 5)在发动机高速运转,系统压力盖打开时,水泵进口应为正压; 6)有一定的缺水工作能力,缺水量大于第一次未加满冷却液的容积; 7)设置水温报警装置; 8)密封好,不得漏水; 9)冷却系统消耗功率小。启动后,能在短时间内达到正常工作温度。 10)使用可靠,寿命长,制造成本低。 1.2 冷却系统的总体布置 冷却系统总布置主要考虑两方面:一是空气流通系统;二是冷却液循环系统。在设计中必须作到提高进风系数和冷却液循环中的散热能力。 提高通风系数:总的进风口有效面积和散热器正面积之比≥30%。对于空气流通不顺的结构,需要加导风装置使风能有效的吹到散热器的正面积上,提高散热器的利用率。 在整车空间布置允许的条件下,尽量增大散热器的迎风面积,减薄芯子厚度。这样可充分利用风扇的风量和车的迎面风,提高散热器的散热效率。一般货车芯厚不超过四排水管,轿车芯厚不超过二排水管。 在整车布置中散热系统中,还要考虑散热器和周边的间隙,散热器到保险杠外皮的最小距离100毫米,如果发动机的三元崔化在前端的话,还要考虑风扇到三元催化本体距离至少100毫米,到三元催化隔热罩距离至少80毫米。一般三元催化的隔热罩到本体大概有15毫米,隔热罩厚度为0.5-1毫米,一般材料为st12。 1.2.1散热器布置 货车散热器一般采用纵流水结构,因为货车的布置空间也较宽裕。而且纵流

整车设计流程

整车设计流程 1、概念设计 1.1 设计内容市场定位分析、初期总布置设计、整车动力性、经济性分析和计算、造型设计指导书,参 考样车分析、供应商平台调查、成本分析、编制产品描述书。 1.1.1初期总布置根据市场及用户需求,选定各分总成,初步确定整车基本参数,在此基础上完成人体 布置和各类运动分析,视野分析,手触及空间分析和仪表可视性分析等。该过程借助三维设计软件模拟完成,分析出现的问题反馈到模型中进行调整,使所设计的汽车满足现代汽车高水平的驾驶操作性、乘坐舒适性和居住性等要求。 1.1.2整车动力性、经济性分析和计算进行整车初步动力性和经济性计算,分析整车性能满足产品定量 目标的程度并进行必要的调整。 1.1.3确定造型设计方向确定初步外部尺寸、整车技术参数、造型风格和内部配置。 1.1.4 参考样车分析对参考样车进行分析研究,确定其优势和不足,结合市场情况提出所开发产品的目 标定位。 1.1.5 供应商平台调查对潜在的供应商进行货源可行性评估,评价他们在满足质量、供货能力及开发水 平的前提下提供总成和部件的能力。识别价格及质量具有相对竞争力的供应商,以满足产品定位的要求将所有涉及该过程的开发伙伴协调在一起,整合资源满足用户最大需求。在供应商和制造者之间建立信息沟通,提升整个汽车生产链运作的效率,并增进更高层面上的技术创新。 1.1.6成本分析确定各系统和整车的目标成本。 1.1.7编制产品描述书描述书作为产品开发的依据文件,将所要开发的产品项目的背景、目标、车型规 划、总成选择、装备、进度等进行详细描述。 1.2 团队一支有着丰富汽车理论知识和设计经验的优秀团队,熟知中国汽车配套资源及现有车型。以 敏锐的眼光洞察中国的汽车市场,能很好的把握中国汽车发展的潮流。 1.3 市场定位从消费者调查、市场调研、竞争对手分析及,企业制造能力分析来确定产品的市场定位。 2、汽车造型 2.1 分析造型设计任务书 2.2 收集和整理相关资料并进行样车准备 2.3 工程与造型的契合 2.4 确定设计理念,提出设计方案 2.5 阶段评审 2.6 初步草图设计 2.7 方向性评审 2.8 细化效果图草图设计 2.9 设计评审 2.10 效果图设计 2.11效果图评审 2.12 效果图修改及提交 2.13 根据客户的意见修改效果图 2.14 效果图批准 2.15 进入零部件造型的细节设计阶段 团队要求:具有锐意创新的精神,透过设计的表面来理解设计本身所代表的设计师对生活形态和消费心理的了解,赋予设计更多的实际意义。高雅的艺术品味、丰富的设计经验、全面的汽车相关专业知识以及衍生的材料学、流体力学、热能学、人体工程学、社会学、环保学等众多方面知识。对消费者及成本的了解以及极富魅力的创意思维使他们不断推陈出新,创造出更符合国际趋势和品牌定位的作品。 设计部门承担整车造型、总体布置及整车集成,内容涵盖了从美学表面的质感、动感、内外饰的创意、计算机辅助曲面设计到产品外型的最终数据发布。 高级技工的丰富经验成为专家系统,我们不再是中国汽车行业中的“设计迁就于生产”,而是通过

汽车总体设计说明书

中北大学 课程设计说明书 学生姓名:学号: 学院(系):机械工程系 专业:车辆工程 题目:一汽大众宝来乘用车总体设计及各总成选型综合成绩: 指导教师:职称: 教授 2013年 12 月 30 日

中北大学 课程设计任务书 2013/2014 学年第 1 学期 学院(系):机械工程 专业:车辆工程 学生姓名:学号: 课程设计题目:一汽大众宝来乘用车整体设计及各总成选型起迄日期:12 月20 日~ 1 月 3 日 课程设计地点: 指导教师 系主任: 下达任务书日期: 2013 年12月20日

课程设计任务书 1.课程设计教学目的: (1)培养学生专业思想。使学生了解以前所学理论知识和参加过得金工实习、工艺实习及专业生产实习等环节,都是为今后的专业设计、生产做准备,每一个环节都是为了培养一名合格的车辆工程专业人才而设置,车辆工程专业需要有扎实的专业基础知识和实践能力。 (2)提高结构设计能力。通过课程设计,使学生学习和掌握汽车驱动桥的主减速器设计的程序和方法,树立正确的工程设计思想,培养独立的、全面的、科学的工程设计的能力。 (3)在课程设计实践中学会查找、翻阅和使用标准、规范、手册、图册和相关技术资料等。 2.课程设计的内容和要求: 1、内容:一汽大众宝来乘用车整体设计及各总成选型 2、具体参数: 车型7 长宽高 /mm 前悬/后悬 /mm 前轮距/后轮 距 / mm 轴距 /mm 总质 量/kg 整备质 量/kg 一汽大众宝来4376 1735 1446 873/990 1513/1494 2513 1830 1280 额定 承 载人数发动机 型号 排量 /mL 发动机功率 /kW 轴数 最高车速 /(km/h) 轮胎规格 5 BJH 1595 74 2 182 195/65R15 3、要求: 为给定基本设计参数的汽车进行总体设计,计算并匹配合适功率的发动机,轴荷分配和轴数,选择并匹配各总成部件的结构型式,计算确定各总成部件的主要参数,详细计算指定总成的设计参数,绘出指定总布置草图和乘员舱布置草图。(1)驱动形式及主要参数的选择:驱动形式,布置形式,汽车主要参数的选择(2)发动机的选择 (3)外形设计及总体布置:整车布置的基准线(面)—零线的确定,各部件的布置3.课程设计成果形式及要求: 完成内容: (1)总布置草图1张(1号图) (2)驾驶舱布置草图1张(3号图) (3)零件图1张(3号图) (4)设计计算说明书1份

AVL-Cruise整车性能计算分析流程与规范要点

AVL-Cruise计算分析整车性能的流程与规范 1 模型的构建要求 1.1 整车动力性、经济性计算分析参数的获取 收集和整理关于该车的整车配置组件参数数据。主要包括发动机动力性、经济性参数;变速箱档位速比参数;后桥主减速比参数;轮胎参数;整车参数等。具体参数项目见附录1。 1.2 各配置组件建模 1.2.1 启动软件 在桌面或程序中双击AVL-Cruise快捷图标,进入到AVL-Cruise用户界面, 点击下图所示工具图标,进入模型创建窗口。 进入模型创建窗口 1

1.2.2 建立整车参数模型 进入模型创建窗口后,将鼠标选中Vehicle Model,鼠标左键点击整车图标,按住左键将图标拖曳到建模区,如下图所示: 双击整车图标后打开整车参数输入界面,根据参数输入要求依次填写数据: Author:此处填写计算者,不能用中文,可以用汉语拼音和英文,该软件所有填写参数处均不能出现中文。

3 Comment :此处填写分析的车型号。 Notice1、Notice2、Notice3:此处填写分析者认为需要注意的事项,比如特殊发动机型号等,没有可 以不填。 1.2.2.1 整车参数数据填写规则 进入模型创建窗口后,将鼠标选中Engine Model ,鼠标左键点击发动机图标,按住左键将图标拖曳到建模区,如下图所示: 作者名称、注解说明,可以不填 注解说明,可以不填 油箱容积 内外温差:0 试验台架支点高度:100 内外压差:0 牵引点到前轴距离 轴距 空载、半载、满载下整车重心到前轴中心距离、重心高度、鞍点高度、前轮充气压力、后轮充气压力 整备质量 整车总重 迎风面积 风阻系数 前轮举升系数 后轮举升系数

汽车冷却系统设计要求

汽车冷却系统设计要求

汽车冷却系统设计 ——叶海见 汽车冷却系统设计 (2) 一、概述 (3) 二、要求 (3) 三、结构 (3) 四、设计要点 (6) (一)散热器 (6) (二)散热器悬置 (6) (三)风扇 (6) (四)副水箱 (8) (五)连接水管 (8) (六)发动机水套 (8) 五、设计程序 (8) 六、匹配 (8) 七、设计验证 (9) 八、设计优化 (9)

一、概述 二、汽车对冷却系统的要求 (一)汽车对冷却系统有如下几点要求 1、保证发动机在任何工况下工作在最佳温度范围; 2、保证启动后发动机能在短时间内达到最佳温度范围; 3、保证散热器散热效率高,可靠性好,寿命长; 4、体积小,重量轻,成本低; 5、水泵,风扇消耗功率小,噪声低; 6、拆装、维修方便。 (二)冷却系统问题对汽车的影响 1、冷却不足时,会导致内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零部件摩擦和磨损加剧(如活塞、活塞环和缸套咬伤,缸盖发生热疲劳裂纹等),引起内燃机的动力性、经济性、可靠性全面恶化。 2、冷却过剩时(40~50℃),汽油机混合气形成不良,机油被燃油稀释;柴油机工作粗暴,散热损失增加,零部件磨损加剧(比正常工作温度工作时大好几倍),也会使内燃机工作变坏。 三、冷却系统布置选型 (一)冷却系统结构 1、分类: 液体蒸 发 简单蒸发冷 却 以加注冷却液来补偿冷却介 质蒸发损失的蒸发冷却。

冷却冷 却 带辅助水箱 的蒸发冷却 用辅助水箱补充冷却介质的 蒸发冷却。 带冷凝器的 蒸发冷却 蒸发的冷却介质在冷凝器中 凝结后,通。过冷却回路流 回到发动机加水箱的蒸发冷 却。 循 环 冷 却 对流冷却 利用热虹吸作用使冷却液自 然循环的冷却方式。 强 制 冷 却 开式强 制冷却 冷却介质不进行再循环的强 制。冷却方式。 单循环 强制冷 却 冷却介质在冷却水箱、冷却 塔、管式冷却器、散热器等 中进行冷却的强制冷却方 式。 双循环 强制冷 却 利用副回路(外循环)中的 冷却液在热交换器中对发动 机冷却介质进行再冷却的强 制冷却方式。 空气冷却自然空气冷却 利用自然空气循环的冷却方 式。 强制空气冷却 利用风扇迫使空气循环的冷 却方式。 2、常用结构:

汽车设计时整车主要尺寸的确定

1.外廓尺寸 GBl589—89汽车外廓尺寸限界规定汽车外廓尺寸长:货车、越野车、整体式客车不应超过12m,单铰接式客车不超过18m,半挂汽车列车不超过16.5m,全挂汽车列车不超过20m;不包括后视镜,汽车宽不超过2.5m;空载、顶窗关闭状态下,汽车高不超过4m;后视镜等单侧外伸量不得超出最大宽度处250mm;顶窗、换气装置开启时不得超出车高300mm。 不在公路上行驶的汽车,其外廓尺寸不受上述规定限制。 轿车总长是轴距L、前悬和后悬的和。它与轴距L有下述关系:=L/C。式中,C为比例系数,其值在0.52~0.66之间。发动机前置前轮驱动汽车的C值为0.62~0. 66,发动机后置后轮驱动汽车的C值约为0.52~0.56。 轿车宽度尺寸一方面由乘员必需的室内宽度和车门厚度来决定,另一方面应保证能布置下发动机、车架、悬架、转向系和车轮等。轿车总宽与车辆总长之间有下述近似关系:=(/3)+ (195±60)mm。后座乘三人的轿车,不应小于1410mm。 影响轿车总高的因素有轴间底部离地高,地板及下部零件高,室内高和车顶造型高度等。 轴间底部离地高入m应大于最小离地间隙。由座位高、乘员上身长和头部及头上部空间构成的室内高一般在l120~1380mm之间。车顶造型高度大约在20~40mm范围内变化。 2.轴距L 轴距L对整备质量、汽车总长、最小转弯直径、传动轴长度、纵向通过半径有影响。当轴距短时,上述各指标减小。此外,轴距还对轴荷分配有影响。轴距过短会使车厢(箱)长度不足或后悬过长;上坡或制动时轴荷转移过大,汽车制动性和操纵稳定性变坏;车身纵向角振动增大,对平顺性不利;万向节传动轴的夹角增大。 原则上轿车的级别越高,装载量或载客量多的货车或客车轴距取得长。对机动性要求高的汽车轴距宜取短些。为满足市场需要,工厂在标准轴距货车基础上,生产出短轴距和长铀距的变型车。不同铀距变型车的轴距变化推荐在0.4~0.6m的范围内来确定为宜。

发动机冷却系统总体参数设计

一、冷却系统说明 二、散热器总成参数设计 三、膨胀箱总成参数设计 四、冷却风扇总成参数设计 五、水泵总成参数设计 六、橡胶水管参数设计 七、节温器选择 八、冷却液选择 一、冷却系统说明 内燃机运转时,与高温燃气相接触的零件受到强烈的加热,如不加以适当的冷却,会使内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零件的摩擦和磨损加剧,引起内燃机的动力性、经济性、可靠性和耐久性全面恶化。但是,如果冷却过强,汽油机混合气形成不良,机油被燃烧稀释,柴油机工作粗爆,散热损失和摩擦损失增加,零件的磨损加剧,也会使内燃机工作变坏。因此,冷却系统的主要任务是保证内燃机在最适宜的温度状态下工作。 1.1 发动机的工况及对冷却系统的要求 一个良好的冷却系统,应满足下列各项要求: 1)散热能力能满足内燃机在各种工况下运转时的需要。当工况和环境条件变化时,仍能保证内燃机可靠地工作和维持 最佳的冷却水温度;

2)应在短时间内,排除系统的压力; 3)应考虑膨胀空间,一般其容积占总容积的4-6%; 4)具有较高的加水速率。初次加注量能达到系统容积的90%以上。 5)在发动机高速运转,系统压力盖打开时,水泵进口应为正压; 6)有一定的缺水工作能力,缺水量大于第一次未加满冷却液的容积; 7)设置水温报警装置; 8)密封好,不得漏气、漏水; 9)冷却系统消耗功率小。启动后,能在短时间内达到正常工作温度。 10)使用可靠,寿命长,制造成本低。 1.2 冷却系统的总体布置 冷却系统总布置主要考虑两方面:一是空气流通系统;二是冷却液循环系统。在设计中必须作到提高进风系数和冷却液循环中的散热能力。 提高通风系数:总的进风口有效面积和散热器正面积之比≥30%。对于空气流通不顺的结构,需要加导风装置使风能有效的吹到散热器的正面积上,提高散热器的利用率。 在整车空间布置允许的条件下,尽量增大散热器的迎风面积,减薄芯子厚度。这样可充分利用风扇的风量和车的迎面风,提高散热器的散热效率。一般货车芯厚不超过四排水管,轿车芯厚不超过二排水

汽车整车参数设计完整

城市微型轿车设计说明书 首先我要说明的是我确定的汽车形式:这款轿车,它是微型家用轿车,它的布置形式是发动机前置前轮驱动,车身形式为舱背式。 1 发动机选择 (1)发动机布置方式:前置 (2)发动机类型和排量:汽油机;排量为1.0L (3)发动机的最大功率P e max 和相应转速n p 的选择和计算 过给定范围,先确定转速 min /5000r n p = 再据公式: )76140 3600 ( 1 3 max max max V c V f m P a D a r a T e A g + = η 计算P e max 其中已知:h km V a /120max = h km V a /80= 35.0=c D 132.0)50(01.01[165.0=-?+?=V f a r i 接下来先确定m a )(940410465640650 kg n n m m a =?+?+=?+?+=α ii 确定整车轮廓,以求A 定轴距L=2100mm 轮距B=1250mm 总长 mm C L L a 338262 .02100≈== 总宽mm L B a a 138260195)3 (=±+= 总高 mm H a 1500= 以上数据主要根据书中提供的公式进行计算后得到,通过查询相关微型 轿车的尺寸资料后,再进一步做调整,最终得到以下数据: mm L a 3300= mm B a 1520= mm H a 1500= 28.25.152.1=?=A 由上述得到的所有数据再带入到已知的计算公式中计算 P e max =65.1kw

(4)计算最大转矩T e max 根据公式:m N n P T p e e ?=?? =? =2.1495000 1 .652.195499549max max α 发动机的主要参数已经得到,汽车的外型尺寸也已经大体知道,对于发动机的位置和尺寸能够在图上大概体现。详情请见所交的总体布置图。 发动机参数如下: 2 汽车尺寸参数 (1)外廓尺寸 经过调整取整 总长mm L a 3500= 总宽 mm B a 1600= 总高 mm H a 1500= (2)轴距L 和轮距B L=2100mm B=1250mm

1.4 汽车总体设计整车性能仿真与系统匹配要点

1.4 汽车总体设计整车性能仿真与系统匹配 1.4.1动力性能仿真计算 (1) 计算目的 汽车的动力性是汽车重要基本性能指标之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段要进行动力性计算,预测今后生产车型是否满足使用要求。使汽车具有良好的动力学性能. (2) 已知参数如表所示

a 设计载荷确定: 该车型设计载荷根据德国标准DIN 70020规定:在空车重量(整备质量)的基础上加上座位载荷。5座位轿车前面加2人、后排加1人,也称为半载作为设计载荷, 重量假定为68kg加上随身物品7kg,重心对于不可调整座位在R点(设计H点)前50mm,可调整作为R点前100mm处。我国标准常常规定满载作为设计工况. 对于该计算车型如采用德国标准, 则具体计算为:1070kg+3*(68kg+7kg)=1295kg b 迎风面积: 根据迎风面积计算公式:A=0.78BH确定,其中:A迎风面积,B车宽,H 车高。对于该车型而言具体计算为:A=0.78*1710mm*1427mm=1.90m2 c 传动效率: 根据该轿车的具体传动系统形式,传动系统的传动效率大体可以由变速器传动效率,单级主减速器传动效率,万向节传动效率组成。 具体计算为:95%(变速器)乘96%(单级主减速器)乘98%(万向节)=89.4%,

同时考虑到,一般情况下采用有级变速器的轿车的传动系统效率在90%到92%之间,对上述计算结果进行圆整,对传动系统效率取为90% d 滚动阻力系数: 滚动阻力系数采用推荐拟和公式进行计算: )19440/1(2 0a u f f +=, 其中: f 取为0.014(良好水泥或者沥青路面), a u 为车速km/h 。 (3) 发动机外特性曲线 i. AJR 发动机 ii AFE 发动机 图1.4.1 发动机外特性曲线 (4) 基本理论概述 汽车动力性能计算主要依据汽车驱动力和行驶阻力之间的平衡关系: j i w f t F F F F F +++= (1.4.1) 表1.4.2 各种受力名称 发 动 发动机

汽车总体设计整车性能

1.4 汽车总体设计整车性能 仿真与系统匹配 1.4.1动力性能仿真计算 (1) 计算目的 汽车的动力性是汽车重要基本性能指标之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段要进行动力性计算,预测今后生产车型是否满足使用要求。使汽车具有良好的动力学性能. (2) 已知参数如表所示

a 设计载荷确定: 该车型设计载荷根据德国标准DIN 70020规定:在空车重量(整备质量)的基础上加上座位载荷。5座位轿车前面加2人、后排加1人,也称为半载作为设计载荷, 重量假定为68kg加上随身物品7kg,重心对于不可调整座位在R点(设计H点)前50mm,可调整作为R点前100mm处。我国标准常常规定满载作为设计工况. 对于该计算车型如采用德国标准, 则具体计算为:1070kg+3*(68kg+7kg)=1295kg b 迎风面积: 根据迎风面积计算公式:A=0.78BH确定,其中:A迎风面积,B车宽,H 车高。对于该车型而言具体计算为:A=0.78*1710mm*1427mm=1.90m2 c 传动效率: 根据该轿车的具体传动系统形式,传动系统的传动效率大体可以由变速器传动效率,单级主减速器传动效率,万向节传动效率组成。 具体计算为:95%(变速器)乘96%(单级主减速器)乘98%(万向节)=89.4%,

同时考虑到,一般情况下采用有级变速器的轿车的传动系统效率在90%到92%之间,对上述计算结果进行圆整,对传动系统效率取为90% d 滚动阻力系数: 滚动阻力系数采用推荐拟和公式进行计算: )19440/1(2 0a u f f +=, 其中: f 取为0.014(良好水泥或者沥青路面), a u 为车速km/h 。 (3) 发动机外特性曲线 i. AJR 发动机 ii AFE 发动机 图1.4.1 发动机外特性曲线 (4) 基本理论概述 汽车动力性能计算主要依据汽车驱动力和行驶阻力之间的平衡关系: j i w f t F F F F F +++= (1.4.1) 表1.4.2 各种受力名称 发 动 发动机

汽车整车动力性仿真计算

汽车整车动力性仿真计算 1 动力性数学模型的建立 汽车动力性是汽车最基本、最重要的性能之一。汽车动力性主要有最高车速、加速时间t 及最大爬坡度。其中汽车加速时间表示汽车的加速能力,它对平均行驶车速有着很大影响,而最高车速与最大爬坡度表征汽车的极限行驶能力。根据汽车的驱动力与行驶阻力的平衡关系建立汽车行驶方程,从而可计算汽车的最高车速、加速时间和最大爬坡度。其中行驶阻力(F t )包括滚动阻力F R 、空气阻力F Lx 、坡度阻力F St 和加速阻力F B 。 根据图1就可以建立驱动的基本方程,各车节之间的连接暂时无需考虑。而车辆必须分解为总的车身和单个车轮。节点处只画出了x 方向的力;z 方向的力对于讨论阻力无关紧要,可以忽略。 图1 (a )车辆,车轮和路面;(b )车身上的力和力矩; (c )车轮上的力和力矩;(d )路面上的力 如果忽略两个车节间的相对运动,根据工程力学的重心定理,汽车(注脚1)和挂车(注 脚2)的车身运动方程为: ∑=++--=+n j j Lx X αG G F x m m 12121sin )()( (1)

其中1G 和2G 是车节的车身重量,1m 和2m 它们的质量,α是路面的纵向坡度角,∑j X 是n 车轴上的纵向力之和,L F 是空气阻力。 由图1(c ),对第j 个车轴可列出方程 αG F X x m Rj xj j Rj Rj sin -+-= (2) j zj j xj Rj Rj Rj e F r F M φ J --= (3) Rj G 是该车轴上所有车轮的重量,Rj m 是它们的质量,Rj J 是绕车轴的车轮转动惯量之和,xj F 是在轮胎印迹上作用的切向力之和,zj F 是轴荷,Rj M 是第j 个车轴上的驱动力矩。 如果假设车轴的平移加速度Rj x 和车身的加速度x 相等,由式(1)到式(3)在消去力j X 和xj F 以后就得到方程 ∑∑∑ ∑∑=====--++-=+++n j j j zj Lx n j Rj n j j Rj Rj n j j Rj n j Rj r e F F αG G G r M φ r J x m m m 1 1 211 11 21sin )()( 引进总质量和总重量(力) m m m m n j Rj =++∑=121 mg G G G G n j Rj ==++∑=1 21 把车轮角加速度转化为平移加速度x ,即得到 ∑∑∑ ===++++=n j j j zj Lx n j j j Rj n j j Rj r e F F αG x R r J m r M 1 11 sin )( (4) 右边是由4项阻力组成,我们称之为 1)滚动阻力∑==n j j j zj R r e F F 1 (5) 令j j r e f = ,f 为阻力系数,代入式(5),则整车的滚动阻力为 zj n j R F f F ∑==1(5-1) 还常常进一步假定,所有车轮(尽管比如各个车轮胎压不同)的滚动阻力系数相等,又因为所有车轮轮荷zj F 之和等于车重G ,如果车辆行驶在角度为α的坡道上,则轮荷之和等于αcos G (参看图1) ,这样,式(5-1)可改写为 αfG F f F n j zj R cos 1==∑= 因为道路上的坡度较α不是很大,整车滚动阻力因而近似于整车车轮阻力 G f F R R =(5-2) 2)空气阻力2 a D 15 .21u A C F Lx =(6) 3)上坡阻力αG F St sin =(7) 在式(4)中的αG sin 项用以表示上坡阻力 αG F St sin =(7-1) 参看式(7)。如果我们用αtan 以及等价的值p 来取代αsin ,那么上述表达式就更为直

汽车整车试验内容

汽车整车试验内容 商用车,严格按照理论上说整车的几大部件如发动机、前桥、变速器、后桥等都先时行零部件台架试验,当然电器方面也需要进行台架试验。汽车性能试验是为了测定汽车的基本性能而进行的试验。 1 ,整车性能试验:主要进行整车动力性、经济性、制动(ABS )试验、操稳试验、噪声试验、平顺性试验等几大项,别外还几小项如整车冷却性能试验、进气阻力排气压力试验、空调试验、寒带的冷气动、除霜除雾试验、采暖试验、三高(高温、高压、高寒)以及欧三以上的整车的标定试验等。 2 ,可靠性试验:主要是在试验场及场外路面进行,考核整车零部件寿命,提高产品的质量。 一,性能试验主要包括以下这些试验: 1 ,动力性能试验对常用的3 个动力性能指标,即对汽车的最高车速、加速和爬坡性能进行实际试验。最高车速试验的目的是测定汽车所能达到的最高车速,我国规定的测试区间是 1 .6km 试验路 段的最后500m 。加速试验一般包括起步到给定车速、高速挡或次高速挡,以及从给定初速加速到给定车速两项试验内容。爬坡试验包括最大爬坡度与爬长坡两项试验。最大爬坡度试验最好在坡度均匀、测量区间长20m 以上的人造坡道上进行,如果人造坡道的坡度对所测车不合适(例如坡道过大或过小),可采用增、减载荷或变换排挡的办法做试验,再折算出最大爬坡度;爬长坡试验主要用来检查汽车能否通过坡度为7%—10 %、长lOkm 以上的连续长坡,试验中不仅要记录爬坡过程中的换挡次数、各挡位使用时间和爬坡总时间,还要观察发动机冷

却系统有无过热,供油系统有无气阻或渗漏等现象。 2 ,燃料经济性试验通常做道路试验或做汽车测功器(亦即转鼓试验台)试验,后者能控制大部分的使用因素,重复性好,能模拟实际行驶的复杂情况,能采用各种测量油耗的方法,还能同时测量废气排放。 3 ,制动性能试验汽车制动性能的优劣直接关系到汽车行驶的安全性,用制动效能和制动效能的稳定性评价。常进行制动距离试验、制动效能试验(测.制动踏板力和制动减速度关系曲线)、热衰退和恢 复试验、浸水后制动效能衰退和恢复试验等。 4 ,操纵稳定性试验试验类型较多,如用转弯制动试验评价汽车在弯道行驶制动时的行驶方向稳定性;用转向轻便性试验评价汽车的转向力是否适度;用蛇形行驶试验来评价汽车转向时的随从性、收敛性、转向力大小、侧倾程度和避免事故的能力;用侧向风敏感性试验来考察汽车在侧向风情况下直线行驶状态的保持性;用抗侧翻试验考察汽车在为避免交通事故而急打方向盘时汽车是否有侧翻危险;用路面不平度敏感性试验来检查汽车高速行驶时承受路面干扰而保持直线行驶的能力;用汽车稳态回转试验确定汽车稳态转向特性等。 5 ,平顺性试验平顺性主要是根据乘坐者的舒适程度来评价的,所以又叫做乘坐舒适性,其评价方法通常根据人体对震动的生理感受和保持货物的完整程度确定。典型的试验有汽车平顺性随机输入行驶试验和汽车平顺性单脉冲输入行驶试验,前者用以测定汽车在随机不平的路面上行驶时,其震动对乘员或货物的影响;后者用以评价汽车行驶中遇

货车总体设计说明书解析

摘要 汽车的总体设计是汽车设计工作中最重要的一环,它对汽车的设计的质量、使用性能和在市场上的竞争力有着决定性的影响。因为汽车性能的优劣不仅与相关总成及部件的工作性能有密切关系,而且在很大程度上还取决于有关总成及部件间的协调与参数匹配,取决于汽车的总体布置。 货车的总体设计主要包括货车的参数确定,发动机和轮胎的选择,总体布置和动力性的计算等一系列重要的步骤。其中参数的确定又包括了汽车的质量参数,主要尺寸和性能参数的计算等。而本次课程设计同时应用到了EXCEL,AutoCAD等计算机辅助软件,再通过多次校核质心位置和各部分的总成以保证货车的轴荷分配合理。 关键词:货车总体设计;整备质量;动力性;燃油经济性。

第1章汽车的总体设计 1.1 汽车总体设计的特点 汽车主要在宽度有限的道路上行驶,同时与汽车比较,还有人、自行车、摩托车等弱势群体也在使用同一道路,因此存在交通隐患。为了在有限的道路上容纳更多的车辆运行,减少交通事故以及从汽车造型和减轻质量等方面考虑,对汽车的外形尺寸需要予以限制。 1.2汽车总体设计的基本要求 (1)汽车的各项性能、成本等,要求达到企业在商品计划中所确定的指标。 (2)严格遵守和贯彻有关法规、标准中的规定,注意不要侵犯专利。 (3)尽量大可能地去贯彻三化,即标准化、通用化和系列化。 (4)进行有关运动学方面的校核,保证汽车有正确的运动和避免运动干涉。 (5)拆装与维修方便。 1.3汽车总体设计的一般顺序 (1)调查研究与初始决策;其任务是选定设计目标,并制定产品设计工作方针及设计原则,调查研究的内容应包括:老产品在服役中的表现及用户意见;当前本行业与相关行业的技术发展,特别是竞争对手的新产品与新技术;材料、零部件、设备和工具等行业可能提供的条件;本企业在科研、开发及生产方面所取得的新成果等等,它们对新产品设计是很有价值的。 (2)总体方案设计;其任务是根据领导决策所选定的目标及对开发目标制定的工作方针、设计原则等主导思想的设想,因此又称为概念设计或构思设计。为此要绘制不同的总体方案图(比例为1 :10 )供选择。在总体方案图上进行初步布置和分析,对主要总成只画出大轮廓而突出各方案间的主要差别,使方案对比简明清晰。经过方案论证选出其中最佳者。 (3)绘制总布置草图,确定整车主要尺寸、质量参数与性能指标以及各总成的基本型式。在总布置草图上要较准确地画出各总成及部件的外形和尺寸并进行仔细的布置,对轴荷分配和质心高度作计算与调整,以便较准确地确定汽车的轴距、轮距、总长、总宽、总高、离地间隙、货厢或车身地板高度等,并使之符合有关标准和法规;进行性能计算及参数匹配。

汽车冷却系统设计要求

汽车冷却系统设计 ——叶海见 汽车冷却系统设计 (1) 一、概述 (2) 二、要求 (2) 三、结构 (2) 四、设计要点 (4) (一)散热器 (4) (二)散热器悬置 (4) (三)风扇 (4) (四)副水箱 (5) (五)连接水管 (6) (六)发动机水套 (6) 五、设计程序 (6) 六、匹配 (6) 七、设计验证 (6) 八、设计优化 (6)

一、概述 二、汽车对冷却系统的要求 (一)汽车对冷却系统有如下几点要求 1、保证发动机在任何工况下工作在最佳温度范围; 2、保证启动后发动机能在短时间内达到最佳温度范围; 3、保证散热器散热效率高,可靠性好,寿命长; 4、体积小,重量轻,成本低; 5、水泵,风扇消耗功率小,噪声低; 6、拆装、维修方便。 (二)冷却系统问题对汽车的影响 1、冷却不足时,会导致内燃机过热,充气系数下降,燃烧不正常(爆燃、早燃等),机油变质和烧损,零部件摩擦和磨损加剧(如活塞、活塞环和缸套咬伤,缸盖发生热疲劳裂纹等),引起内燃机的动力性、经济性、可靠性全面恶化。 2、冷却过剩时(40~50℃),汽油机混合气形成不良,机油被燃油稀释;柴油机工作粗暴,散热损失增加,零部件磨损加剧(比正常工作温度工作时大好几倍),也会使内燃机工作变坏。 三、冷却系统布置选型 (一)冷却系统结构 (1)基本结构。 组成:发动机水路、水泵、节温器、散热器、风扇以及连接管路。 原理:散热器上水室兼起膨胀水箱或者补偿水箱的作用。 注意事项:为保证冷却系统排气顺畅,加水充分,排水彻底,散热器的上水室加水口处为冷却系统的最高点,下水室出水口为冷却系的最低点。同时,为满足发动机排气、冷却液膨胀蒸发和冷却系统补水的需要,上水室要有足够的空间。其结构如(图1)。

整车性能测试系统

VBOX汽车整车性能测试系统广州泽尔机电科技有限公司 1. VBOX III汽车整车性能测试方案 1.1 系统方案介绍 基于GPS的VBOX III数据采集系统是一种功能强大的仪器。它是基于新一代的高性能卫星接收器,主机一套用于测量移动汽车的速度和距离并且提供横纵向加速度值,减速度,MFDD,时间和制动、滑行、加速等距离的准确测量;外接各种模块和传感器可以采集油耗,温度,加速度,角速度及角度,转向角速度及角度,转向力矩,制动踏板力,制动踏板位移,制动风管压力,车辆CAN接口信息等其它许多数据。由于它的体积较小及安装简便,其非常适合汽车综合测试时使用。由于VBOX本身带有标准的模拟,数字,CAN总线接口,整个系统的功能可以根据用户的需要进行扩充。 系统组成图如下:

1.3特点: ?全套测量系统体积极小,安装简便迅速 ?能完成国家标准要求的汽车动力性,经济性,操纵稳定性,制动性能等实验?在线显示4个测量参数 ?各种测量或采集到的参数可以实时显示 ?可根据要求设定各种不同的试验条件进行试验 ?制动触发形式多样,使试验更加方便 ?WINDOWS操作界面的设定和分析软件,使用方便 ?高精度、高可靠性,高耐振、抗冲击性能确保测试质量 ?用GPS非接触式速度和距离测量 ?现场即时打印功能,打印各个测量或采集到的参数,实现现场数据阅读 ?大容量紧凑式闪存卡(CF卡)即时存储数据,以便后处理 ?可扩展连接其他各种传感器 ?绘制轨迹图,圈数定时 1.4 可进行的试验: ?滑行试验 ?油耗试验 ?爬陡坡试验 ?最高车速试验 ?加速性能试验 ?制动性能试验 ?操纵稳定性试验 ?最小稳定车速试验 ?最小转弯直径测量实验 ?制动踏板力测量实验 ?制动踏板行程测量实验 ?制动管路压力测量实验 ?汽车防抱制动系统性能实验 ?温度测量实验 ?里程,速度表校验 等其它试验 1.5 可满足的国家标准: ?GB/T 12545 - 1990 汽车燃料消耗量 ?GB/T 12547 - 1990 最低稳定车速

【汽车行业类】汽车总体设计与计算

(汽车行业)汽车总体设计 与计算

汽车总体设计、计算参数 壹、外形尺寸参数 1、轴距L 2、前后轮距B1和B2 3、汽车的外廓尺寸 总长、总宽、总高 4、汽车的前悬LF和后悬LR 由总布置最后确定(保证足够的接近角和离去角) (前悬处要布置发动机、水箱、弹簧前支架、保险杠、转向器等) 二、质量参数 1、汽车的装载量mG 轿车是指载客量,即座位数。 2、汽车的整备质量m0 总体设计初,可对同类型同级别且结构相似的样车及部件的质量进行测定分析,且以此为基础初步估算出新设计车个部件的质量及整车整备质量。 (亦可按照人均汽车整备质量的统计值来估算(人均整备质量/t)) 普通轿车0.18~0.24中级轿车0.21~0.29中高级轿车0.29~0.34 3、汽车的总质量ma 整备质量、载客量、行李质量mB、附加设备mF (每人按65kg计,行李质量(轿车)每人5~10kg) 4、轴荷分配 它对汽车的牵引性、通过性、制动性、操纵性和稳定性等主要使用性能以及轮胎的使用寿命都有很大影响。 轴荷分配对前后轮胎的磨损有直接影响。 三、主要性能参数 1、汽车动力性参数 汽车的动力性参数主要有直接档和I档最大动力因数、最高车速、加速时间、汽车的比功率和比转矩等。 1)直接档最大动力因数D0max 2)I档最大动力因数DImax DImax直接影响汽车的最大爬坡能力和通过困难路段的能力以及起步且连续换档时的加速能力。它主要取决于所要求的最大爬坡度和附着条件。 3)最高车速Vamax 以汽车行驶的功率平衡来确定。 GB/T12544-90汽车最高车速试验方法 4)汽车的比功率和比转矩 这俩个参数分别表示发动机最大功率和最大转矩和汽车总质量之比。 5)加速时间 “0—100km/h”或“0—80km/h”的换档加速时间。 表二动力性计算需要的数据 发动机使用外特性的Tq—n曲线的拟和公式以及发动机最低转速nmin和最高转速nmax 装载质量(乘客数) 整车整备质量 总质量

(汽车行业)汽车车身结构与设计

第一章车身概论 随着国民经济的发展,汽车已成为极为重要的交通运输工具和现代社会的象征,汽车工业在带动其它各行业的发展中,已日益显示出其作为支柱产业的作用。 车身,作为汽车上的三大总成之一,已越来越引起人们的注意,并越来越处于主导地位。(发动机、底盘、车身) 据统计:客车、轿车、专用 车——车身质量占整车整备质量 的40~60%; 货车——车身质量占整车整备质量的16~30%; 各类车身的制造成本,则高于上述比例。 车身的定义:运送人、货物或各种生产、生活资料的具有特定形状的结构。 车身的特点: 10、是使生产工艺、壳体力学、人体工程学、工业设计、材料学、运输学、心理学、经济学、销售学等众多各不相同的学科紧密地联系在一起的工业产品,是技术与艺术相结合的产物; 20、车身的发展取决于科学技术水平和物质技术条件; 舒适性 30、与人们的生活、生产密切相关货物完整性

保护乘员安全 40、汽车的更新换代,关键在车身; 50、车身是汽车工业中一个最年轻而又发展迅速的分支; 60、整车生产能力的发展取决于车身的生产能力,汽车的更新换代在很大程度上决定于车身; 70、对销售和用户心理有着极其重要的影响; 80、技术密集型和劳动密集型相结合的产品: 技术密集型——大量采用最尖端技术,机械化、自动化程度很高——自动加工、装配线、机械手、机器人等; 劳动密集型——相当一部分仍需手工完成——车身钣金件的手工打磨、补焊、涂胶、内饰及附件装配等。 可以说,汽车工业发展到现在(支柱产业),其重中之重为车身。车身代表了一个国家的汽车工业水平,要求高、投资大、技术难度大。车身技术的开发历来为发达国家所重视。 我国车身技术的发展可以说是近二十年的事,水平十分落后,尚不完全具备设计开发能力,任务十分艰巨。但近年来,通过技术引进,合资合作,特别是几大轿车基地的建设,已使我国的车身技术有了很大的发展。 §1-1车身的演变 轿子→轿式马车→汽车车身。 早在5000年前的古代,世界上就有轿子出现,成为奴隶主或有一定地位的人的乘坐工具;

汽车设计课后习题答案

汽车设计 第一章汽车总体设计 1-1:在绘总布置图时,首先要确定画图的基准线,问为神马要有五条基准线缺一不可?各基准线是如何确定的?如果设计时没有统一的基准线,结果会怎样? 答:在绘制整车总布置图的过程中,要随时配合、调整和确认各总成的外形尺寸、结构、布置形式、连接方式、各总成之间的相互关系、操纵机构的布置要求,悬置的结构与布置要求、管线路的布置与固定、装调的方便性等。因此要有五条基准线才能绘制总布置图。 1-2:发动机前置前轮驱动的布置形式,如今在乘用车上得到广泛采用,其原因究竟是神马? 而发动机后置后轮驱动的布置形式在客车上得到广泛采用,其原因又是神马? 答:前置前驱优点:前桥轴荷大,有明显不足转向性能,越过障碍能力高,乘坐舒适性高,提高机动性,散热好,足够大行李箱空间,供暖效率高,操纵机构简单,整车 m 小,低制造难度后置后驱优点:隔离发动机气味热量,前部不受发动机噪声震动影响,检修发动机方便,轴荷分配合理,改善后部乘坐舒适性,大行李箱或低地板高度,传动轴长度短。 1-3:汽车的主要参数分几类?各类又含有哪些参数?各参数是如何定义的? 答:汽车的主要参数分三类:尺寸参数,质量参数和汽车性能参数 1)尺寸参数:外廓尺寸、轴距、轮距、前悬、后悬、货车车头长度和车厢尺寸。2)质量参数:整车整备质量、载客量、装载质量、质量系数、汽车总质量、轴荷分配。3)性能参数:(1) 动力性参数:最高车速、加速时间、上坡能力、比功率和比转距 (2) 燃油经济性参数(3) 汽车最小转弯直径(4) 通过性几何参数(5) 操纵稳定性参数(6) 制动性参数(7) 舒适性 1-4:简述在绘总布置图布置发动机及各总成的位置时,需要注意一些神马问题或如何布置才是合理的? 答:在绘总布置图时,按如下顺序:①整车布置基准线零线的确定②确定车轮中心(前、后)至车架上表面——零线的最小布置距离③前轴落差的确定④发动机及传动系统的布置⑤车头、驾驶室的位置⑥悬架的位置⑦车架总成外型及横梁的布置⑧转向系的布置⑨制动系的布置⑩ 进、排气系统的布置?操纵系统的布置?车箱的布置 1-5:总布置设计的一项重要工作是运动校核,运动校核的内容与意义是神马? 答:内容:从整车角度出发进行运动学正确性的检查;对于相对运动的部件或零件进行运动干涉检查意义:由于汽车是由许多总成组装在一起,所以总体设计师应从整车角度出发考虑,根据总体布置和各总成结构特点完成运动正确性的检查;由于汽车是运动着的,这将造成零、部件之间有相对运动,并可能产生运动干涉而造成设计失误,所以,在原则上,有相对运动的地方都要进行运动干涉检查。 1-6、具有两门两座和大功率发动机的运动型乘用车(跑车),不仅仅加速性好,速度又高,这种车有的将发动机布置在前轴和后桥之间。试分析这种发动机中置的布置方案有哪些优点和缺点? 优点:1 将发动机布置在前后轴之间,使整车轴荷分配合理;2 这种布置方式,一般是后轮驱动,附着利用率高;3 可使得汽车前部较低,迎风面积和风阻系数都较低;4 汽车前部较低,驾驶员视野好。缺点:1 发动机占用客舱空间,很难设计成四座车厢;2 发动机进气和冷却效果差