钢中夹杂物得去除与控制

钢中夹杂物去除与控制

刘金刚 刘浏

(钢铁研究总院冶金工艺研究所,北京100081)

摘要:通过对钢包—中间包—结晶器中不同环节中的去除夹杂物的不同手段进行综合分析,得到各环节中间包均应保护浇注和防止卷渣卷气,中间包应具有合理的结构(上下挡墙、湍流抑制器、旋涡抑制器)以得到合理的流场;利用钢包注流的剪切破碎作用在中间包中生成的小气泡、中间包气幕挡墙和电磁搅拌离心流动可以有效去除钢水中夹杂物;电磁制动技术日趋成熟但其能耗较大,因此可以发展低能耗的中间包真空浇注对结晶器液面波动进行抑制。电磁搅拌和电磁连铸有利于改善铸坯的内部质量和防止振痕的产生。

关键词:中间包夹杂物去除控制

Inclusions Removal and Control in the Steel Melt

Liu Jingang Liu Liu

(CISRI, Beijing 100081)

Abstract: Through synthetic analysis of various methods to remove inclusions during ladle-tundish-mold processes, it was found that using protective casting, avoiding gas and slag wrapping are important measures for clean steel production. The structure of the tundish should be reasonable, (dam, weir; turbulence inhibitor; vertex inhibitor) in order to get a preferred flow pattern. It could also utilize the shear flow from ladle to tundish to form small gas bubbles, utilize gas bubble curtain and electromagnetic stirring caused centrifugal flow to remove inclusions from steel melt. Electromagnetic braking technology is gradually raped but it was very energy consumed, thus it could develop low energy consumption vacuum tundish casting technology to control the fluctuation of melt surface in mold. Electromagnetic stirring is good for improving inner quality of slab and preventing the oscillation marks formation.

Keywords: tundish, inclusion, remove, control

二○○三年我国钢产量已达到2.7亿吨,但由于质量问题一些高品质钢材仍需进口,这已经成为我国钢铁工业发展的障碍,影响我国钢铁产品走向世界。钢质量问题也已经成为我国由钢铁大国转变为钢铁强国的限制性环节,因此提高钢质量以增强国内钢铁企业的竞争力十分重要。提高钢质量重点是提高钢的洁净度、对钢中夹杂物进行严格控制。

1钢水脱氧与保护浇注

钢中夹杂物可分为内生和外来夹杂物,内生夹杂物主要是脱氧和合金化元素与溶解在钢液中的氧以及硫、氮的反应产物所形成的夹杂物。外来夹杂物是钢液与空气、耐火材料、炉渣及保护渣相互作用的产物以及机械卷入钢中的各种氧化物[1]。因此提高钢质量必须通过控制内生夹杂物和减小外来夹杂物两个方面进行控制。

1.1钢水脱氧

钢中内生夹杂物大部分可以(约90%)去除,而没有来得及去除的夹杂物被滞留在钢坯中[2];而钢中内生夹杂物量与钢液中的全氧含量成正比关系,因此对钢水进行深脱氧可以有效减小钢中夹杂物。

在对钢水进行脱氧时仅采用一种脱氧剂或仅采用弱复合脱氧剂无法达到要求,如锰、硅复合脱氧可将钢水中的T[O]降到30ppm~50ppm,而铝具有很强的脱氧能力,因此一般采用锰、硅预脱氧然后进行铝强化脱氧,这样可将氧含量降到10ppm以下[3],但采用铝脱氧后容易形成簇状氧化铝夹杂,因此应该采取措施对其进行去除和控制,如利用钙、钙合金及其他合金脱氧[4~6]改善脱氧效果并实现夹杂物变性处理,尽量减小脱氧产物的危害。

1.2保护浇注与防止卷渣

通过保护浇注防止钢液二次氧化、钢水卷渣等措施可以减小钢中外来夹杂物,尤其是可以减少对钢质量有严重危害的大型夹杂物。

1.2.1无氧化烘烤与电磁感应加热

为降低中间包耐火材料损耗,改进钢质量,国外有些钢厂已采用热中间包交换技术。采用陶瓷蓄热体换热器,向中间包喷入加热至1500℃的氮气流,使中间包经过很长时间仍保持高温。结果表明:与使用密封气体等待较长时间的情况相比,降低了总氧量,提高了钢水的清洁度,有研究证明对T [O]<10ppm的高洁净钢增加高频感应加热的功率仍能降低钢中夹杂物,同时中间包加热有利于防止浸入水口堵塞[7,8]。

1.2.2保护浇注与防止卷渣

二次氧化是污染钢液的重要原因。钢水精炼后到连铸过程中的钢水裸露和卷渣均会造成二次氧化,形成夹杂物。钢液经过精炼后由于[O]、[N]含量比空气中的O2、N2的平衡值低得多,且钢中的[O]、[S]等都是强表面活性元素,因此钢液很容易发生二次氧化。渣中的易还原氧化物FeO和MnO也易造成钢液的二次氧化。因此必须采取进行保护浇注防止钢水的二次氧化。

由于钢包—中间包—结晶器各阶段卷渣所形成的大型夹杂物对钢质量有严重危害,因此必须防止卷渣。二次氧化和卷渣形成夹杂原因与防止措施如表1所示。

表1钢液二次氧化与卷渣形成夹杂原因与防止措施

Table1 Reasons for slag wrapping, secondary oxidation and prevention methods

夹杂来源夹杂形成原因防止措施

下渣检测

钢包出流水口旋涡卷渣

防止钢包汇流旋涡

注流冲击中间包液面造成钢渣界面的剪切力和表面波动

注流引起的液—液射流中间包流场控制如使用湍流抑制器[9, 10] 中间包大型化

长水口或套管保护浇注

卷渣

中间包水口卷渣防止中间包汇流旋涡

钢包到中间包注流二次氧化钢包注流保护浇注

中间包到结晶器注流二次氧化中间包注流保护浇注

中间包裸露钢液面二次氧化中间包覆盖剂(上层为炭化稻壳下层为液体渣如铝酸钙渣系)

钢包注流吸气中间包流场控制如使用湍流抑制器

二次氧化

中间包水口吸气防止中间包汇流旋涡

2中间包内夹杂物去除与控制

2.1中间包结构对夹杂物去除的控制

中间包控流元件(如上下挡墙、湍流抑制器等)的设置对包内非金属夹杂物上浮及均匀钢水温度、成分起着至关重要的作用。国内外许多冶金工作者[11-15]为强化中间包冶金作用建立了许多中间包流场模型,但其对于满足当前生产高质量钢种要求是否具有实际意义尚无定论,因此本研究在对湍流抑制器的作用进行了深入研究的同时,对比了四组条件下测得的RTD曲线和中间包去夹杂量综合评价中间包内流体的流动特性[16,17],实验结果如表2所示。

表2 不同中间包结构停留时间及去除夹杂物实验结果对比分析

Table 2 Experimental results comparison for the effect of structures of tundish on staying time and inclusion

removing

中间包结构T min T peak T e C peakτT aθav V p R p/d R pm/d夹杂比例,%无控流方式12 50 340627.6740.210.090.110.27 6.0 单独使用湍流抑制器19 51 5337630.8900.260.100.140.37 5.3 单独使用上、下挡墙56 100 6804613.21580.460.230.420.84 1.3

挡墙与湍流抑制器组合43 120 616458.41350.390.240.400.66 2.5 由表2对比分析可知:

1)无控流条件下,参数τ、R p/d和R pm/d在各条件中均最小分别为7.63、0.11和0.27,夹杂比例为6%,是所测结果中最大值之一,因此无控流结构中间包是不合理的结构。

2)单独使用湍流抑制器时,参数τ、R p/d和R pm/d分别为30.8、0.15和0.37,夹杂比例为5.3%,与无控流条件相比R p/d增大,R pm/d也增大,这说明使用湍流抑制器对改变流场有一定的作用,但作用较小。

3)单独使用上、下挡墙时,参数τ、R p/d和R pm/d分别为13.2、0.42和0.84,夹杂比例为1.3%,与单独使用湍流抑制器相比效果分别改善了233.3%、300%、227%和408%,R p/d和R pm/d都有很大改善,因此使用上、下挡墙对改善中间包流场有很好的作用。

4)当湍流抑制器与挡墙组合使用时,参数τ、R p/d和R pm/d分别为8.4、0.40和0.66,夹杂比例为2.5%,与单独使用湍流抑制器相比分别改善了367%、286%、178%和461%,与单独使用上、下挡墙相比参数τ有较大改善,而R pm/d有所减小,夹杂比例有所增大,因此在有挡墙的中间包中使用湍流抑制器对流场的整体改善效果不显著。

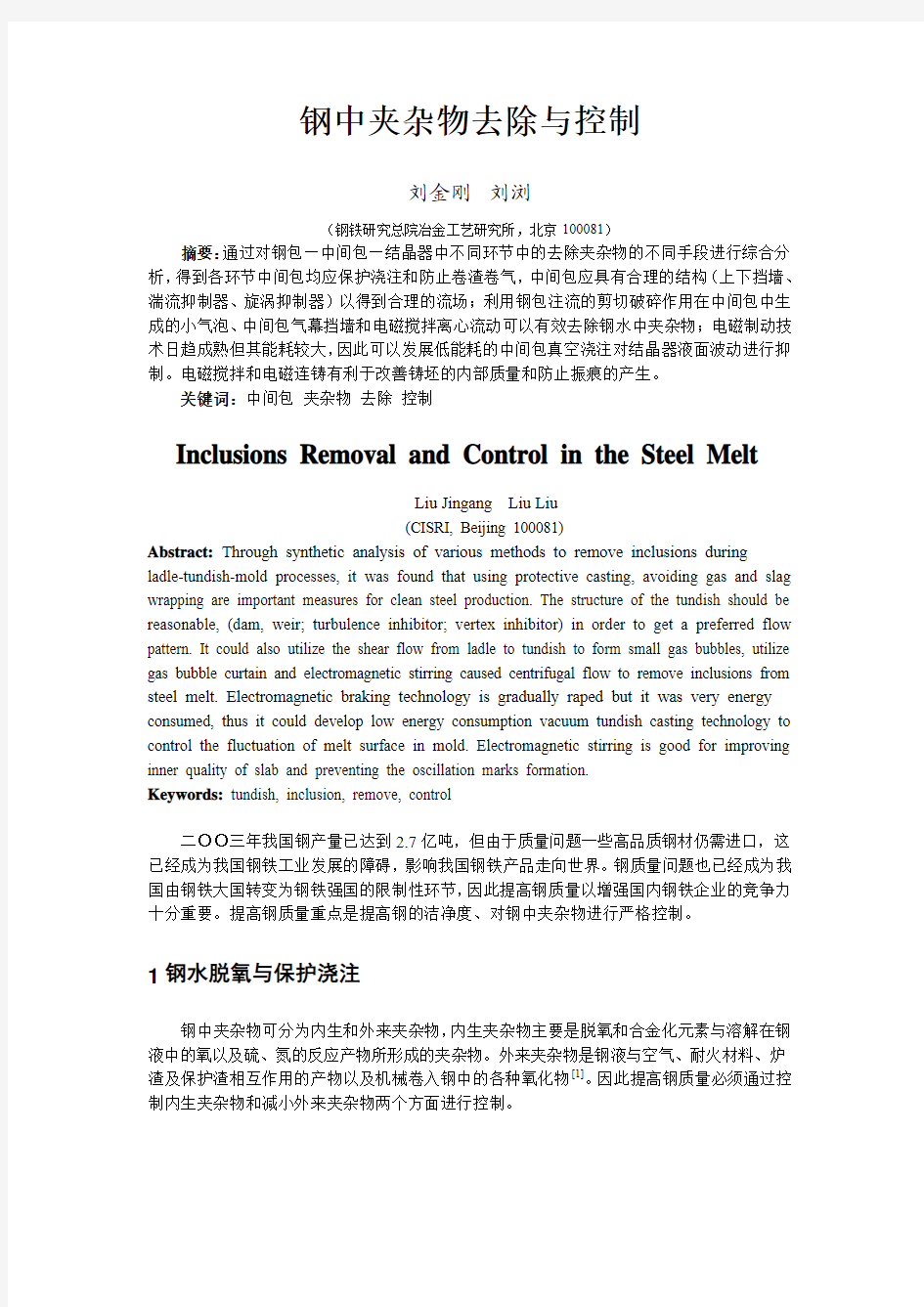

2.2中间包内钢液卷渣及其控制

在开浇、换包和异钢种连浇等非稳态浇注下的中间包来说钢液卷渣仍然是一个影响钢液质量的严重问题,因此必须对其加以抑制[18],影响中间包钢液卷渣及主要控制措施如表1所示。在卷渣中对钢液质量构成直接危害的是中间包出口汇流旋涡所造成的卷渣影响[19],钢铁研究总院研究得到通过减小中间包水口直径、使用塞棒和适当减小拉速等对中间包的结构参数和操作工艺参数进行优化可以在一定程度上减轻汇流旋涡的影响,同时研制成功了汇流旋涡抑制器,在全无控流条件中间包中和某钢厂现行条件中间包(具有上、下挡墙与塞棒)中其抑制汇流旋涡效果如图1所示[20]。

图1 汇流旋涡抑制器抑制效果

Fig. 1 Effect of vertex inhibitor for converging flow

其中:旋涡产生高度、开始卷渣高度和旋涡全通高度分别为在中间包中产生旋涡、旋涡开始贯通和旋涡全部贯通时对应的中间包临界液面深度。

由图1可知采用汇流旋涡抑制器可使现在普遍使用的具有上、下挡墙结构的中间包中旋涡特征高度减小一倍以上,这样既提高了钢液质量,又增大了钢水的收得率。

2.3去除夹杂物的工艺技术

2.3.1过滤器

20世纪80年代,日本开发了过滤技术在炼钢中的应用,并在普碳钢连铸中进行半工业试验。国内近年来也开展了陶瓷过滤器的开发,已研制成功多孔泡沫陶瓷过滤器,并在高温合金和连铸钢液中试用,取得一定的效果[21]。

2.3.2中间包吹气

中间包吹气是用惰性的气泡(氩气)清洗钢液,增强搅拌。中间包吹氩的主要方式是在中间包底部某个位置通过多孔砖或多孔氩管吹入微小气泡。中间包吹氩有三个作用:(1)氩气泡的浮力产生气泡泵现象,促使局部的湍动能耗散率显著增大,有利于夹杂物碰撞长大而排除;

(2)气泡可以捕获夹杂物并一同上浮,使微细夹杂物上浮速度增大到气泡上浮的速度。

(3)防止水口结瘤,将氩气直接吹入中间包水口,氩气随钢液进入结晶器后上浮逸出。

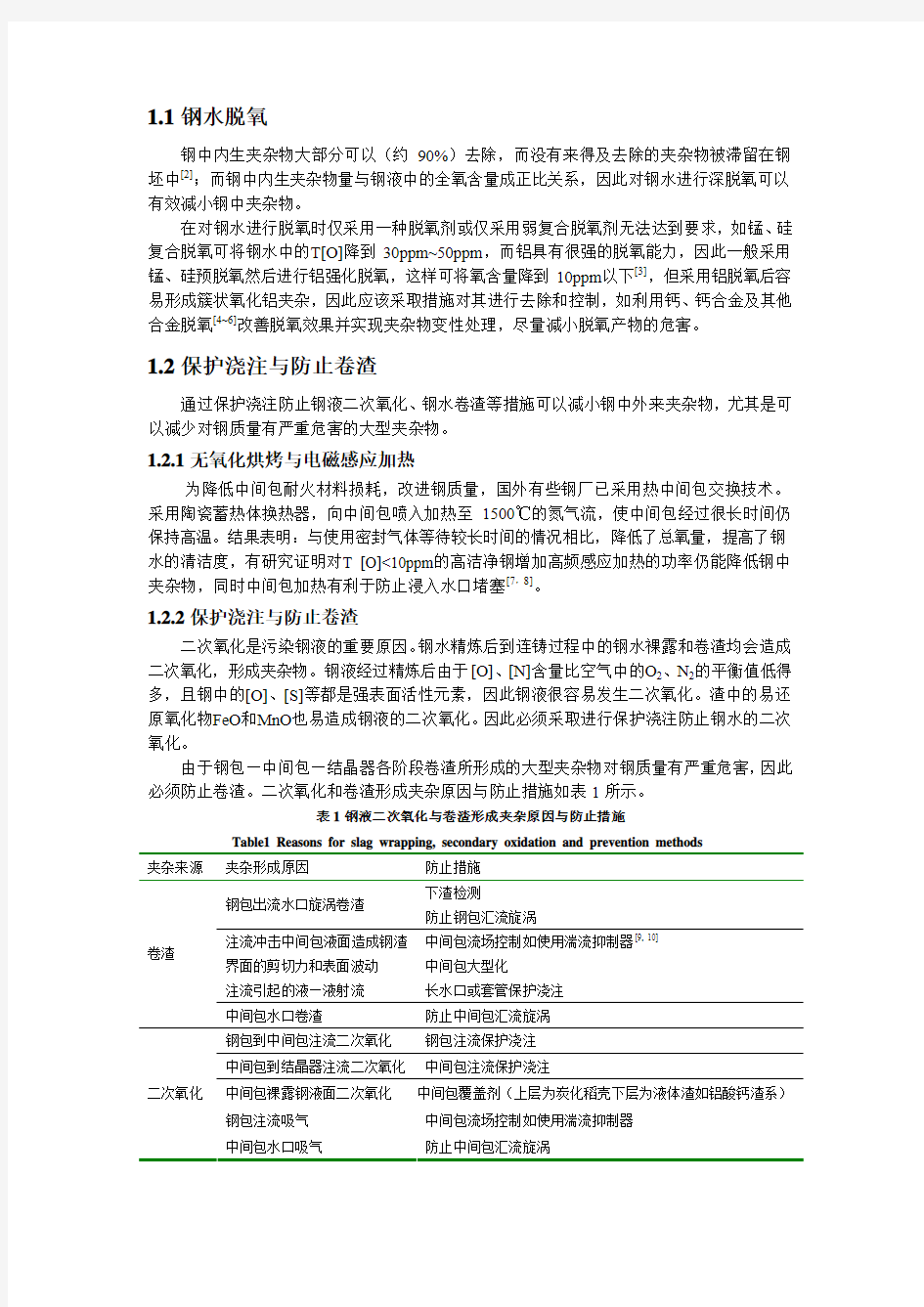

中间包内利用小气泡有利于去除夹杂物,而一般在钢包长水口吹氩得到的气泡个数较少,直径较大,如图2(a)所示。钢铁研究总院通过控制吹气量和吹气位置利用钢包注流对气泡的剪切和冲击破碎作用得到极细密的气泡如图2(b)所示,其大部分直径均小于1mm,这种气泡对夹杂物的去除有很好的作用。

(a )一般小气泡 (b )细密小气泡

图2所得气泡大小对比

Fig. 2 Comparison of size of gas bubble

不同直径气泡对夹杂物去除的数值模拟效果如图3所示,由图可知气泡直径越小夹杂物去除效果越好。

时间/s 夹杂物数量浓度1010n .m

-3

图3气泡直径对中间包出口处夹杂物(10μm 级)浓度的影响

Fig. 3 Effect of diameter of gas bubble on the inclusion concentration (10μm level) at the outlet of tundish

同时通过研究在中间包的注流冲击区进行底吹气也可以使吹入的大气泡冲击破碎为小

气泡。

2.3.3中间包气幕挡墙

中间包“气幕”挡墙是通过垂直于沿包底流动的液流布置的排列成列的吹氩孔口,向中间包内吹氩,吹入的氩气泡在中间包内钢液中产生一道“气幕”[22]。气幕使中间包内死区体积分率显著减少,使活塞流体积显著增大。有研究证明将实际生产中使用气幕挡墙和原有渣堰的效果进行对比分析得到使用气幕挡墙后可使大颗粒非金属夹杂物的数量明显减少[23]

,同时由于气幕挡墙本身对钢液的污染少因此该技术在生产洁净钢时有很大的应用潜力。

2.3.4中间包离心流动

Y . Miki [24]等人开发了电磁驱动离心流动中间包以去除钢中非金属夹杂物。该中间包分为圆筒形旋转室和矩形室,钢水由钢包长水口进入旋转室,在旋转区内受电磁力驱动进行离心流动,然后从旋转区底部出口进入矩形室进行浇铸。

稳态浇铸时电磁离心搅拌后全氧含量由8ppm~15ppm 降到7ppm 以下[25,

26]。

2.3.5电磁过滤

电磁过滤原理是根据非金属夹杂物与熔体导电性的差异,在电磁场作用下非金属夹杂物

与熔体的运动规律不同,使用非金属夹杂物与熔体分离。分析得出,采用电磁过滤法可有效去除粒径小于10μm的非金属夹杂物,比普通过滤方法可更有效去除钢液中小于10μm的非金属夹杂物[27,28]。

3结晶器内夹杂物上浮与卷渣的控制

浇注过程中结晶器是影响钢水清洁度的重要环节。结晶器内液面波动加剧和钢水的表面流速增大均会对钢水卷渣、保护渣对夹杂物的捕捉、铸坯表面裂纹产生不利影响。注流对结晶器的冲击、浸入式水口的结构和位置以及高拉速下形成的铸坯鼓肚被支撑辊压挤[29]均会造成结晶器内钢水的液面波动。围绕减少结晶器内的液面波动和减小结晶器表面流速,冶金工作者做了大量研发工作,目前对结晶器内钢水流动进行有效控制技术大致分为传统浇注系统的流场[30,31]、电磁技术[32,33]、浸入式水口结构优化[34,36]和中间包真空浇注技术等[37]。

3.1连铸机型选择

连铸机的机型对铸坯内夹杂物的数量和分布有着重要影响[38,39]。不同的连铸机机型,其铸坯内夹杂物的分布有很大差别;弧形结晶器中上浮的夹杂物容易被内弧侧液固界面所捕捉。直结晶器中液相穴夹杂物的上浮比较容易,夹杂物分布较均匀。同时,连铸机的机型也影响着夹杂物的数量。综合考虑投资和钢质量要求可选择立弯式连铸机。

3.2电磁制动(EMBR)

利用电磁制动技术控制结晶器内的流场,去除非金属夹杂物已经引起了国内外学者的重视并取得了初步的进展[33,40~44]:

1)电磁制动作用于浸入式水口可以减小钢液偏流;

2)电磁制动作用于结晶器中浸入式水口出口流股上可以减缓其速率,扩大非金属夹杂物的上浮区;

3)电磁制动作用于弯月面区域对钢液的运动起抑制作用,磁感应强度越大,这种趋势越强;拉速提高,电磁场对弯月面区域钢液运动的抑制作用更好。

3.3电磁搅拌(EMS)

交变电磁场可在液体金属中产生电磁驱动力,根据此原理开发的连铸电磁搅拌技术使钢液产生强制流动,使铸坯的高温区与低温区充分混合,加快过热度的导出,并折断树枝晶,增加结晶核心及等轴晶数量,从而改善凝固组织,加快钢中夹杂物的去除,提高铸坯质量,能够使显微夹杂和宏观夹杂都得到明显改善[45-47]。按搅拌位置,电磁搅拌可分为结晶器电磁搅拌(M-EMS)、二冷区电磁搅拌(S-EMS)和凝固末端电磁搅拌(F-EMS),各搅拌方法适用范围如表3所示[48]。

表3 不同EMS方法的适用范围

Table 3 Scope of application of different EMS methods

适用范围M-EMS S-EMS F-EMS

表面结渣√

针孔√

皮下夹杂√

气孔√

漏钢√

柱状晶组织√√

内裂√√

中心偏析√√√

中心疏松√√√

V型偏析√

3.4电磁连铸(EMC)

采用电磁连铸时作用于铸坯壳上的电磁力可使坯壳与结晶器钢板不接触从而降低铸坯壳与铜板之间的传热,即冷却降低。这样防止了振痕的产生也能防止夹杂物和气泡的富集。由于没有振痕且可以防止纵裂纹的产生[50~53]。电磁连铸的原理如图4所示。

图4电磁连铸原理图5旋流型水口示意图Fig. 4 Principle of electromagnetic casting Fig. 5 Schematic diagram of the vertex nozzle 3.5水口结构优化

Yuichi Tsukaguchi等人[34,35]开发了旋流型浸入式水口,他们分别在小方坯用单孔水口和板坯用双侧孔水口中嵌入了螺旋型曲面板(如图5所示)。对于小方坯连铸使用旋流型水口后,在水口出口端很短距离内即可获得均衡的速度分布,与传统水口相比在弯月面附近热量和质量传输大大增强。对于板坯连铸中使用旋流型水口后使结晶器内的周期高幅波动得到大大抑制,使钢水流动平静而均衡,提高了铸坯质量[54]。

3.6中间包真空浇注技术

连铸过程中对中间包进行真空处理,以前的研究主要集中于脱气和去除夹杂两个目的,如B. P. 克里莫夫[55]利用如图6的装置进行脱气处理。而通过控制钢液向下的浇注速度来控制结晶器窄面液面波动、减小钢液的表面流速,进而避免或减少结晶器液面波动和卷渣的中间真空包浇注[56,57](如图7所示)技术在钢铁研究总院工艺所进行了水模试验。

钢包

进水阀门

浸入式水口

真空计

6

54123真空泵

1—钢包;2—移动托架;3—真空室;4—液压缸;5

—SEN ;6—中间包;7—结晶器 1、2、3—电容式液位传感器(波高传感器) 4、5、

6—为压力传感器 图6连续真空处理装置结构示意图 图7中间包真空浇注技术示意图

1-ladle; 2-movable support; 3-vacuum chamber; 4-hydraulic cylinder 5-SEN; 6-tundish; 7-mold 1, 2, 3, Capacitive liquid level sensors (wave height

sensor), 4, 5, 6, pressure sensor

Fig. 6 Schematic diagram of continuous vacuum

treatment equipment

Fig.7 Schematic diagram of tundish vacuum casting

technology

他们采用液位和压力随时间变化的标准差(Standard Deviation )[58]值作为参量描述结晶器液面波动和结晶器侧壁压力变化的剧烈程度。所得真空室压力对结晶器液面波动和窄面压力变化的影响如图8所示。

0.04

0.050.060.07

0.08

真空室压力 kPa 液面波动标准差

0.002

0.003

0.004

压力波动标准差

真空室压力 kPa

(a )液面波动 (b )压力变化

图8真空度对液面波动和压力变化标准差的影响

Fig. 8 Effect of vacuum degree on the standard deviation of liquid surface and pressure fluctuation

由图8(a )和图8(b )可以看出液面波动和压力变化标准差均随真空度减小而增加,

且各电极间规律一致,说明真空度增大使进入结晶器流体的流速降低,从而使结晶器流场稳定性增强,可以明显抑制液面波动和窄面压力变化。

振幅(m m )

时间 (s)

图9真空对液面波动的抑制效果

Fig.9 Effect of vacuum on inhabitation of liquid surface fluctuation

由图8可知真空可使某点液面波动标准差由非真空时的0.08降低到真空时的0.04,对

应该点液位随时间的变化关系如图9所示,由图9可看出非真空下液面波动较剧烈,在真空下液面波动很小。

4结论

综上所述可得以下结论:

1)钢水在钢包中应尽可能脱氧以减少钢中夹杂物;

2)钢包到中间包、中间包钢液面和中间包到结晶器应进行全保护浇注,同时在钢包到中间包和中间包到结晶器间要防止吸气卷渣;

3)合理的中间包结构(上下挡墙、湍流抑制器、旋涡抑制器)不仅可以最大程度防止吸气卷渣而且可使钢水混合均匀更好的去除夹杂物;

4)利用钢包注流生成的小气泡和中间包气幕挡墙可以有效去除中间包内钢水中夹杂物,在实际生产中有很大的发展空间;过滤器去除夹杂物的过滤效率尚不够高,但比仅仅采用坝和挡墙等控流装置优越;电磁搅拌离心流动也可以去除中间包内夹杂物;

5)立弯式连铸机比弧形连铸机更有利于夹杂物上浮,因此为较好选择; 6)电磁制动技术和新型旋流型浸入式水口可以减小液面波动、降低注流对结晶器冲击,改善结晶器流场;电磁搅拌可改善铸坯的内部质量;电磁连铸技术可以防止振痕的产生;

7)中间包真空浇注对结晶器液面波动和压力变化有明显抑制作用,真空度越高,液面波动和压力变化越小;

参考文献

[1] 张学辉,蔡开科,韩郁文,等.16MnR 钢中大型夹杂物的来源和形成[J].炼钢.1998, (2): 53~56 [2] 宋维锡.金属学[M].北京:冶金工业出版社.1989

[3] 赵沛,成国光,沈甦.炉外精炼及铁水预处理实用技术手册[M].北京:冶金工业出版社.2004.6 [4] T.M. 伊茨科维奇.钢脱氧及非金属夹杂物的变性处理[M].北京:冶金工业出版社.1986 [5] 许中波.钙处理钢水中非金属夹杂物的形态[J].北京科技大学学报.1995, 17(2): 125

[6] Faries F, Gibbins P C, Graham C. Comparison of different calcium injection methods for production of aluminium-treated steels for billet casting[J]. Ironmaking and Steelmaking, 1986, (1): 26

[7] T. Nakayawa, K. Hara. Development of non-oxidizing heating system for tundish by high temperature

nitrogen gas jet[A]. Steelmaking Conf. Proc., 1997, 80: 307~311.

[8] J. de J. Bsrreto-Sandoval, A. W. S. Hills, M. A. Barron-Meza. Physical modelling of tundish plasma heating and its mathematical interpretation[J]. ISIJ International. 1996, 36 (9): 1174

[9] Jorge Madias, Diego Martin, Matías Ferreyra. Design and plant experience using an advanced pouring box to receive and distribute the steel in a six strand tundish[J]. ISIJ International, 1999, 39(8): 787

[10] Heaslip L J, Schade J. Physical modeling and visualization of liquid steel flow behavior during continuous casting[J]. I&SM, 1999, (1): 33~41

[11] P.K. Jha, S.K.Dash, S.Kumar. Effect of outlet positions, height of advanced pouring box, and shroud immersion depth on mixing in six strand billet caster Tundish[J]. Ironmaking and Steelmaking, 2002, 29(1): 36~46

[12] J.Schade, M.P. Smith and S.E. Palmer. Doubling Tundish V olume at AK Steel’s Middletown Works: Structural Criteria, Design Considerations and Operating Results[J]. I&SM, 1996, (10): 93~103

[13] 谢健,郑淑国,吴永来,等.五流T型中间包内控流装置优化的水模型实验[J].材料与冶金学报,2002, 1(4): 285~289

[14] K.M.Godiwalla, S.K.Sinha, C.S.Sivaramakrishnan. Statistical analyses of residence time distribution of fluid elements in continuous casting water model Tundish with one side entry[A]. Steelmaking Conference Proceedings. 1994:703~712

[15] S.Hiraki, T.Kanazawa, S.Kumakura, etc. Influence of Tundish Operation on the Quality of Hot Coils During High Speed Continuous Casting. I&SM, 1999:47~52

[16] LIU Jingang, YAN Huicheng, LIU Liu, et al. Water modeling experimental study of the tundish flow field in the various flow control devices[A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004. 613~619

[17] 颜慧成,丁永良,刘金刚.去除水平连铸不锈钢中间包钢水夹杂物的水模型试验[J].特殊钢,2004, 25(1): 12~14

[18] Wei Jun, Zhao Guoyan, Cai Kaike. Investigation on Non metallic Inclusions in Low Carbon Al-killedSteel in CSP Process [A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[19] 伊炳希,黄维通,徐保美,等.钢液浇注过程中汇流旋涡形成机理[A].中国金属学会连铸学会.第一届欧洲连铸会议论文集[C].佛罗伦萨:意大利金属学会.1991. 281~290

[20] 刘金刚,颜慧成,刘浏,等.中间包控制汇流旋涡的水模研究[J].钢铁研究学报,(已录用,待发表)

[21] 戴朝珊,周俐,王建军.板坯连铸中间包钢液过滤技术[J].华东冶金学院学报,1997, 14(2): 95~98

[22] 张明华.中间包采用气体净化除去钢中夹杂物的探讨[J].炼钢.1995, 11(3): 30~41

[23] Xue Wenhui, Song Mantang. Process application of continuous casting clean steel [A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[24] KYoji Nakanishi. Japanese state of the art continuous casting process[J]. ISIJ International. 1996, 36 (Supplement): 14~17

[25] Y. Miki, N. Bessho, H. Kitaoka, et al. Abstracts of 53rd Electric Furnace Conf. and 14th Process Tech. Conf., ISS-AIME, Orlando, Florida, (1995), 115.

[26] Y. Miki, T. Fujii, H. Kitaoka, et al. Int.Symp. Electromagnetic Processing of Materials, ISIJ, Tokyo, (1994), 217.

[27] Y.Miki, H.Kitaoka, et al. Inclusion separation from molten steel in tundish with rotating electromagnetic

field[J]. Tetsu-To-Hagane, 1996, 82(6): 40~45

[28] 徐振明,李天晓,周尧和.电磁过滤钢液中非金属夹杂物的运动速度和去除速率的理论分析[J].金属学报.2001, 37(4): 423~428

[29] Toshihiko Murakami, Masayuki Kawamoto, Hiroshi Kitada, etc.. New technology to prevent periodical level fluctuation in continuous casting (Development of variable pitch segment)[A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[30] 雷洪,许海虹,朱苗勇等.高速连铸结晶器内卷渣机理及其控制研究[J].钢铁,1999, 34(8): 20-23

[31] 齐新霞,刘国林,包燕平等.板坯连铸机结晶器钢液卷渣的水模型研究[J].特殊钢,2004, 25(3): 29-31

[32] Wataru Ohashi, Takehiko Toh, Tooru Matsumiya. Anaspect of evolution on meniscus control in continuous casting process of steel[A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[33] Takehiko Toh. Application of magnetohydrodynamics to steelmaking process[J]. Tetsu-to-Hagane. 2004, 90(12): 1-9

[34] Yuichi Tsukaguchi, Masayuki Kawamoto, Hiroshi Hayashi, et al. Development of swirling flow immersion nozzle for round billet and slab caster[A]. The tenth Japan-China symposium on science and technology of iron and steel[C]. ISIJ. Chiba: ISIJ. 2004,11.

[35] Yuichi Tsukaguchi, Osamu Nakamura, Shinichiro Yokoya, et al. Outlet port design of swirling flow submerged entry nozzle for slab caster[J]. Tetsu-to-Hagane. 2005, 91(2):1-6

[36] Hiroshi Kitada. An auto-turning system of the controller for the periodical mold level fluctuation of continuous caster[J]. Tetsu-to-Hagane. 2005, 91(2):7-14

[37] HE Q L. Observations of vortex formation in the mould of a continuous slab caster. ISIJ International[J]. 1993, 33(2): 343-345

[38] 王雅贞,张岩,刘术国.新编连续铸钢工艺及设备[M].北京:冶金工业出版社.1999

[39] 熊毅刚.板坯连铸[M].北京:冶金工业出版社.1994

[40] 干勇,仇圣桃,萧泽强.连续铸钢过程数学物理模拟[M].北京:冶金工业出版社.2001.4

[41] Yun-Seong Hwang, Pil-Ryung Cha, Ho-Seok Nam, Numerical analysis of the influences of operational parameters on the fluid flow and meniscus shape in slab caster with EMBR[J]. ISIJ International. 1997, 37 (7): 659

[42] 黄军涛,赫冀成.方坯结晶器电磁制动夹杂物运动轨迹的数值模拟[J].东北大学学报(自然科学版).2000, 21(1): 97~99

[43] 张雅静,徐广亻隽,,于光伟等.电磁场控制连铸结晶器内弯月面区域金属流动状态的试验研究[J].东北大学学报(自然科学版).2000, 21(2): 191~193

[44] K. H. Moon, H. K. Shin, B. J. Kim. Flow control of molten steel by electromagnetic brake in the continuous casting mold[J]. ISIJ International. 1996, 36 (Supplement): 201

[45] Manfred M W. Slab Caster Tundish Configuration and Operation―A Review. SCP, 1996, (10): 708

[46] 张宏丽,王恩刚,贾光霖,等.电磁搅拌提高铸坯等轴晶比率的数值模拟[J].东北大学学报(自然科学版).2001, 22(5): 535~538

[47] 赵爱民,毛卫民,崔成林,等.电磁搅拌对弹簧钢60Si2Mn凝固组织的影响[J].北京科技大学学报.2000, 22(2): 134~137

[48] Helmut Hackl, Patrick J. Hanley. The use and results of electromagnetic stirring for the continuous casting of steel[J]. Metallurgical plant and technology. 1994: 56~62, 65

[49] Kyung Shik Oh, Young Won Chang. Macrosegregation behavior in continuously cast high carbon steel

blooms and billets at the final stage of solidification in combination stirring[J]. ISIJ International. 1995, 35(7): 866~875

[50] Wataru Ohashi, Takehiko Toh, Tooru Matsumiya. An Aspect of Evolution on Meniscus Control in Continuous Casting Process of Steel [A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[51] Tooru Matsumiya. Topics in Continuous Casting Science and Technology [A]. The Chinese Society for Metals. The third International Conference on continuous casting of steel in developing countries proceedings[C]. The Chinese Society for Metals. Beijing: The Chinese Society for Metals. 2004.

[52] Ayata K. Development of new continuous casting technologies with electromagnetic force[A]. 4th European Continuous Casting Conference[C], Institute of Metals, London, 2002:15~24

[53] Tani M. The control of initial solidification by the imposition of pulsative AC electromagnetic field[A]. 4th European Continuous Casting Conference, Institute of Metals[C], London, 2002:39~46

[54] Shinichiro Yokoya, Sigeo Takagi, Yuichi Tsukaguchi, et al. 通过浸入式水口中的旋流控制连铸结晶器

中热量和质量的传输[A].中国金属学会.2003中国钢铁年会论文集[C].第3卷.中国金属学会.北京:冶金工业出版社.649~652

[55] B.P. 克里莫夫,夏奇.连铸过程中钢水的连续真空处理[J].钢铁.1993, 28(2): 28

[56] Madill J D, Scholes A, Normanton A S, et al. Continuous casting developments at British Steel[A]. Steelmaking Conference Proceedings[C]. 1998 (81): 285-292

[57] 刘金刚,刘浏,颜慧成,等.真空浇注对结晶器液面波动和窄面压力变化影响的水模研究[J].钢

铁.(已录用,待发表)

[58] 魏季和.冶金工程数学(下册)[M].北京:冶金工业出版社,1988

表2符号意义 物理量 物理意义 物理量物理意义 物理量物理意义 T min 开始响应时间,s T peak 出现最大波峰时间,s

T e 浓度衰减到10%的时间,s T a

平均停留时间,

)

()(t C t tC ∑∑,s

V p

活塞区体积分数

2

min peak

θθ+

τ

浓度衰减与增大所需时间之比,

min

T T T T k pea peak e ??,s

C peak

最大浓度,量纲为1 θav

非滞留区体积分数,Ts Ta

R p/d

活塞区体积分数与滞

流区体积分数比,

d

p

V

R pm/d

活跃区体积分数与滞流区

体积分数之比,

d

pm V V

夹杂比例

夹杂量与加入粒子总量之比,夹杂比例越大钢纯净度越低

钢中夹杂物控制原理修订稿

钢中夹杂物控制原理 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

钢中夹杂物控制原理钢中氧的存在形式 T[O]=[O]溶+[O]夹 (1)转炉吹炼终点: [O]夹=>0,T[O]→[O]溶=200~1000ppm [O]溶决定于: l 钢中[C],转炉吹炼终点钢中[C]与a[O] 关系如图 l 渣中(FeO); l 钢水温度。 1 顶底复吹转炉炉龄 C–Fe的选择性氧化平衡点 根据式 [C] + [O] = {CO} (1) lg (Pco/ac* [%O])= 1149/T–2.002 以及反应 [Fe] + [O] = (FeO) (2) lg aFeo/[%O] = 6317/T – 2.739 得到反应(FeO)+ [C] = [Fe] + {CO} (3) lg (Pco/ac* aFeo)= –5170/T+4.736 结论钢液中C-Fe的选择性氧化平衡点为[C]=0.035%,也就是说终点[C] < 0.035%时,钢水的过氧化比较严重。图1-1的统计数据也说明了这点。同时由式(1)可以求出此时熔池中的平衡氧含量为740ppm。 理论分析

1)终点 时钢水的 当终点[C]在0.02~0.04Ⅰ)有些 2)温度对氧含量的影响 200400 600800100012001400 16001800160016201640166016801700172017401760 终点温度(℃)终点氧含量(p p m )

在终点[C] = 0.025~0.04%时,终点氧含量虽然较分散,但总的趋势是随着终点温度的升高,终点氧基本呈上升趋势。 渣中(FeO+MnO )增加,终点[O]有增加趋势;

炼钢、铸锭过程中产生非金属夹杂物的原因

炼钢、铸锭过程中产生非金属夹杂物的原因 摘要:论述钢中非金属夹杂物对钢锭质圣的影响,分析了非金属夹杂物在冶炼和铸锭过程中产生的原因,提出了控制夹杂物产生的几点行之有效的措施。 关键词:非金属夹杂物冶炼浇注电弧炉精炼炉质,控制 非金属夹杂物,一般是指钢锭在冶炼和浇注过程中产生或混人的非金属相,都是一些金属元素(Fe、Mn、Al等)及51与非金属元素(0、S、N、P、C 等)结合而生成的氧化物和硫化物(如Feo、Si02、Mno、A12O3、MnS、MnC)等。非金属夹杂物按来源分为内生夹杂物和外来夹杂物。内生夹杂物是钢内部发生的反应产物或者因为温度降低而形成夹杂析出。外来夹杂物是由炉料带人,耐火材料及炉渣混人的颗粒。内生夹杂物可以以外来夹杂物为核心聚集到后者的颗粒上。外来夹杂物也可能与钢液反应被还原。钢中如果有非金属夹杂物的存在,即使在钢中含量极少(通常是小于万分之一)也会给钢的质量带来极为有害的影响。从2002年1~7月份重点产品的投料统计情况看,锻钢支承辊共生产68支,经探伤发现其中2支因有密集夹杂物缺陷而报废,有4支因有夹杂物等缺陷造成锻造裂纹。电站锻件钢共生产41支,经探伤发现其中4支有严重的条状缺陷,缺陷性质为夹杂物。半钢辊钢共生产27支,其中14支因夹杂物造成不同程度的裂纹。可见夹杂物对钢锭质量造成的经济损失是非常巨大的。 1 冶炼过程中产生非金属夹杂物的原因 造渣材料碱性电弧炉常用的造渣材料采用石灰、萤石。石灰,主要成份为CaO,其含量不应小于85%,SiO2含量不大于2%,硫含量应小于0.15%。石灰易吸收水分而变成粉末,所以,造渣时要使用刚烧好的、烧透的石灰,或对石灰进行预热后再使用,这样能防止石灰给钢液带人过多的水分,否则就会使钢液氢含量增加,影响钢的质量,严重时会使钢报废。萤石,主要成份为CaF2,含量为85%、95%, SiO2含量约为6%。石中若掺杂硫化物矿石,必须将这种萤石排除掉,否则会降低炉渣的脱硫能力,易造成硫化物(MnS)夹杂。 铁合金在冶炼时,如果使用烘烤时间短、烘烤温度低、甚至根本未经烘烤的铁合金材料,势必会增加外来夹杂物和气体带人钢液中的机会。经过烘烤的铁合金上到炉台,在寒冷的冬季,露天摆放的铁合金会很快凉下来,将这些凉的铁合金

钢夹杂物危害及应对措施

钢夹杂物危害及应对措施 一、前言 钢铁业是几乎所有重工业的基础与支柱,在国民经济中的重要性不言而喻。钢铁材料是人类社会最主要使用的结构材料,也是产量最大应用最广泛的功能材料,在经济发展中发挥着举足轻重的作用。钢铁材料是人类社会的基础材料,是社会文明的标志。从纪元年代前后,世界主要文明地区陆续进入铁器时代以后,钢铁材料在人类生产、生活、战争中起到了举足轻重的作用。一直到今天,钢铁材料的这种作用不但没有减弱,而是在不断增强。房屋建筑、交通运输、能源生产、机器制造等都是立足于钢铁材料的应用基础之上;钢铁材料是诸多工业领域中的必选材料,既是许多领域不可替代的结构材料,也是产量最大覆盖而极广的功能材料。钢铁工业长期以来是世界各国国民经济的基础产业,在国民经济中具有重要的地位,钢铁工业发展水平如何历来是一个国家综合国力的重要指标。 洁净钢是一个相对概念,一般认为:洁净钢指钢中五大杂质元素(S 、P 、H 、N 、O) 含量较低,且对夹杂物(主要指氧化物和硫化物) 进行严格控制的钢种, 主要包括:钢中总氧含量低,夹杂物数量少、尺寸小、分布均匀,脆性夹杂物少及其合适的夹杂物形态。钢的纯净化技术是生产高性能、高质量产品的基础,代表钢铁冶金企业的技术装备水平。20 世纪80 年代以来,钢的洁净度不断提高。日本2000年批量生产的洁净钢中,有害元素(P、S、N、O、H) 总量可达0.005 %,中国宝钢可达0.008 %,国内外钢厂生产洁净钢水平见表1 表1 国内外一些钢厂生产的洁净钢水平单位: ×10 - 6

随着现代科技的进步和现代工业的发展对钢的质量要求越来越高,钢中夹杂物(主要是氧化物夹杂)严重影响钢材质量,随着洁净钢和纯净钢概念的提出,更是对钢中夹杂物的控制提出苛刻的要求。钢中夹杂物能降低钢的塑性,韧性和疲劳寿命,使钢的加工性能变坏,对钢材表面光洁度和焊接性能有直接影响。 钢中的夹杂物对于钢材性能影响很大例如钢中夹杂物可导致汽车和电气产品用薄钢板的表面缺陷、DI罐用薄钢板裂纹、管线钢氢致裂纹、轮胎子午线加工过程断线、轴承钢疲劳性能恶化,同时钢中非金属夹杂物对于钢板抗撕裂性能和低温冲击韧性也有不利影响。随着钢铁工业的不断发展,对钢的性能及其化学成分、组织均匀性的要求越来越高。钢铁产品将按着钢液洁净度高、成分控制精度高和产品性能稳定性能高的方向发展,其中洁净度钢的生产是2l世纪钢铁企业面临的重大课题。 二、钢中夹杂物的分类 分类方法很多,但常见的有以下四种: 1.按来源分类,可分为两类: (1)外来夹杂物:耐火材料、熔渣或两者的反应产物混入钢中并残留在钢中的颗粒夹杂称为外来夹杂。包括从炉衬或包衬、或从汤道砖、中包绝热板、保护渣进入钢水中的夹杂物(有人还将钢水二次氧化生成的夹杂物包括在内)。这类夹杂颗粒较大,易于上浮,但在钢中,它们的出现带着偶然性且不规则。 (2)内生夹杂物:在冶炼、浇注和凝固过程中,钢液、固体钢内进行着各种化学反应,对于在冶炼过程中所形成的化合物、脱氧时产生的脱氧产物、或在钢水凝固过程产生的化合物,当这些化合物来不及从钢水中彻底排出而残存在钢中者,叫做内在的非金属夹杂物。内生夹杂物形成的时间可分为四个阶段: ①一次夹杂:钢液脱氧反应时生成的脱氧产物; ②二次夹杂:在出钢和浇注过程中温度下降平衡移动时生成的夹杂物; ③三次夹杂:凝固过程中生成的夹杂; ④四次夹杂:固态相变时因溶解度变化生成的夹杂。 一般说来外来夹杂物颗粒较大,在钢中比较集中,而内生夹杂物则与此相反。从组成来看,内生夹杂物可以是简单组成,也可以是复杂组成;可以是单

钢中夹杂物的类型及控制技术发展

钢中夹杂物的类型及控制技术发展 XX (河北联合大学冶金与能源学院,唐山,063009) 摘要:综合论述了钢中非金属夹杂物的按化学成分、形态、粒度、来源的分类以及控制夹杂物含量时所采用的气体搅拌-钢包吹氩、中间包气幕挡墙、电磁净化-钢包电磁搅拌、中间包离心分离和结晶器电磁制动、过滤器技术、超声处理技术和渣洗技术,并针对钢中夹杂物的控制技术的优、缺点进行了简要的归纳。随着氧化物冶金工艺纯净钢产品的开发,夹杂物去除技术的不断进步,非金属夹杂物的控制技术仍面临着新任务。 关键词:非金属夹杂物;夹杂物类型;控制技术 Types and Progress on Technique for Removel of inclusions in steel XX (College of Metallurgy and Energy Hebei United University, Tangshan 063009) Abstract:The behavior of inclusions in molten steel includes physical processes such as nucleation, growth, polymerization and transmission. The removal of inclusions can be seen as the result of transmission, which involves inclusion growth, floating and separating. The key progress on technique for removal of inclusions in steel is gas stirring-ladle argon blowing, gas shielding weir and dam in tundish, electromagnetic cleaning-ladle electromagnetic stirring, tundish centrifugal separating and mold electromagnetic braking, slag washing, ultrasonic technique ,and filter technique. Key words:non-metallic inclusions Typesof inclusions, Technique for Removel of inclusions 1引言 钢中非金属夹杂物是指钢中不具有金属性质的氧化物、硫化物、硅酸盐或氮化物。它们是钢在冶炼过程中加入脱氧剂而形成的氧化物、硅酸盐和钢在凝固过程中由于某些元素溶解度下降而形成的硫化

夹杂物去除方法

钢中夹杂物去除技术的主要进展有:气体搅拌-钢包吹氩、中间包气幕挡墙和NK-PERM法;电磁净化-钢包电磁搅拌、中间包离心分离和结晶器电磁制动;渣洗技术;过滤器技术。 1.气体搅拌 1)钢包吹氩吹氩搅拌是钢包炉重要的精炼技术手段之一。通过产生氩气泡去除夹杂物,最佳气泡直径为2-15mm。为去除钢中的细小夹杂物颗粒,需要钢液中制造直径更小的气泡。研究发现,在钢包和中间包之间的长水口吹氩,该处湍流强度很高,产生的剪切力将气泡击碎,将大气包分成0.5-1mm的细小气泡。这种方法可以提高去除夹杂物的效率。 2)中间包气幕挡墙通过埋设于中间包底部的透气管或透气梁向钢液中吹入气泡,与流经此处钢液中的夹杂物颗粒相互碰撞聚合吸附,同时也增加了夹杂物的垂直向上运动,从而达到净化钢液目的。该法在德国NMSC公司得到应用, 50-200μm大尺寸夹杂物全部去除,小尺寸夹杂物去除效率提高50%。此外,新日铁对其进行了改进,研制了一种旋转喷嘴,借助耐火材料的旋转叶轮,使气泡变得更小,50μm以下夹杂物颗粒明显得到减少。 3)NK-PERM法该法是日本钢管公司开发的精炼法,采用顶吹喷枪和包底透气砖吹氩和氢至(150-400)×10-6,然后在RH真空循环脱气装置中脱气去夹杂。与传统的钢包吹氩相比,钢中夹杂物平均尺寸明显减少,且直径在10μm以上的夹杂物颗粒全部去除。 2.电磁净化 1)钢包电磁搅拌由瑞典的ASEA与SKF公司开发,电磁搅拌在降低20μm 以下的非金属夹杂物与吹氩搅拌相比具有显著的优越性,此外,电磁搅拌流场基本无死角,另外该法生产的钢总氧含量小于20×10-6。 2)中间包分离技术夹杂物和钢液之间存在密度差,可以用离心场分离夹杂物。日本进行了这方面研究,离心流场中间包分为圆筒形旋转室和矩形室,钢水由钢包长水口进入旋转室,在旋转区受电磁力驱动进行离心流动,然后从旋转区底部出口进入矩形室浇铸。离心搅拌后总氧含量小于15×10-6,夹杂物总量减少约一半。 3)结晶器电磁制动利用向上的电磁力阻止从浸入式水口流出的钢液并改变其方向,借此减小钢液的穿透深度,促使夹杂物上浮分离。近年来,日本川崎公司开发出了全幅三段电磁制动技术,将下段磁场应用于二次制动,采用后,即使在2.5m/min以上的高速浇铸时,也不会有卷渣发生。 3.渣洗

钢中夹杂物浅析

钢中夹杂物浅析 1. 钢中夹杂物的分类 1.1 根据钢中非金属夹杂物的来源分类 (1)内生夹杂物钢在冶炼过程中,脱氧反应会产生氧化物和硅酸盐等产物,若在钢液凝固前未浮出,将留在钢中。溶解在钢液中的氧、硫、氮等杂质元素在降温和凝固时,由于溶解度的降低,与其他元素结合以化合物形式从液相或固溶体中析出,最后留在钢锭中,它是金属在熔炼过程中,各种物理化学变化而形成的夹杂物。内生夹杂物分布比较均匀,颗粒也较小,正确的操作和合理的工艺措施可以减少其数量和改变其成分、大小和分布情况,但一般来说是不可避免的。 (2)外来夹杂物钢在冶炼和浇注过程中悬浮在钢液表面的炉渣、或由炼钢炉、出钢槽和钢包等内壁剥落的耐火材料或其他夹杂物在钢液凝固前未及时清除而留于钢中。它是金属在熔炼过程中与外界物质接触发生作用产生的夹杂物。如炉料表面的砂土和炉衬等与金属液作用,形成熔渣而滞留在金属中,其中也包括加入的熔剂。这类夹杂物一般的特征是外形不规则,尺寸比较大,分布也没有规律,又称为粗夹杂。这类夹杂物通过正确的操作是可以避免的。 1.2 根据夹杂物的形态和分布,标准图谱分为A、B、C、D和DS五大类。 这五大类夹杂物代表最常观察到的夹杂物的类型和形态: (1)A类(硫化物类):具有高的延展性,有较宽范围形态比(长度/宽度)的单个灰色夹杂物,一般端部呈圆角; (2)B类(氧化铝类):大多数没有变形,带角的,形态比小(一般<3),黑色或带蓝色的颗粒,沿轧制方向排成一行(至少有3个颗粒); (3)C类(硅酸盐类):具有高的延展性,有较宽范围形态比(一般>3)的单个呈黑色或深灰色夹杂物,一般端部呈锐角; (4)D类(球状氧化物类):不变形,带角或圆形的,形态比小(一般<3),黑色或带蓝色的,无规则分布的颗粒; (5)DS 类(单颗粒球状类):圆形或近似圆形,直径>13μm的单颗粒夹杂物。 2. 钢中夹杂物主要类型及特征 2.1 硫化物

DIN 50602 钢中非金属夹杂物评级方法(1)

n -D o w n l o a d -B e u t h -L G A T r a i n i n g & C o n s u l t i n g G m b H P a t e n t e u n d N o r m e n -K d N r .6937382-L f N r .3263428001-2006-07-07 11:40

n -D o w n l o a d -B e u t h -L G A T r a i n i n g & C o n s u l t i n g G m b H P a t e n t e u n d N o r m e n -K d N r .6937382-L f N r .3263428001-2006-07-07 11:40

n -D o w n l o a d -B e u t h -L G A T r a i n i n g & C o n s u l t i n g G m b H P a t e n t e u n d N o r m e n -K d N r .6937382-L f N r .3263428001-2006-07-07 11:40

n -D o w n l o a d -B e u t h -L G A T r a i n i n g & C o n s u l t i n g G m b H P a t e n t e u n d N o r m e n -K d N r .6937382-L f N r .3263428001-2006-07-07 11:40

钢中的非金属夹杂物分类方法如何

钢中的非金属夹杂物分类方法如何?来源何处 2009-05-21 11:17 评论(0)浏览(289)一)分类方法很多,但常见的有以下四种: 1.按来源分类,可分为两类: (1)内在的:包括在冶炼过程中所形成的化合物、脱氧时产生的脱氧产物、或在钢水凝固过程产生的化合物,当这些化合物来不及从钢水中彻底排出,而残存在钢中者,叫做内在的非金属夹杂物。 (2)外来的:包括从炉衬或包衬、或从汤道砖、中包绝热板、保护渣迸人钢水中的夹杂物(有人还将钢水二次氧化生成的夹杂物包括在内)。 一般说来外来夹杂物颗粒较人,在钢中比较集中,而内在夹杂物则一与此相反。 2.按化学成分分类,一般分三类。 (1)氧化物:如FeO, Si02 , Al2O3等,有时它们各自独立存在,有时形成尖晶石(如MnO.Al203)或固溶体 (如FeO 和MnO)。 (2)硫化物:如FeS、MnS及(Fe. Mn) S的固溶体。当加Al过多时可能以A12S3出现。 (3)氮化物:如TiN, ZrN 等 3.按夹杂物的变形性能分类,当钢进行热加工时,例如:轧制时,夹杂物此时是否也变形,它对钢的性能有明显的影响。为此,把夹杂物分为三类:(1)脆性:这类夹杂物完全没有塑性,在热加工时,尺寸和形状都没有变化,属于这一类的主要是A1203、Cr203等,‘它们属于高熔点

的夹杂物。 (2)塑性:钢在加工变形时,夹杂物也能随之变形,形成条状,属于这类的有硫化物以及含 SiO240--60%的铁、锰硅酸盐。 (3)球状(或点状)不变形:属于这类的有Si02 及SiO2 >70%的硅酸盐。 4.按尺寸大小分类,可分三类:(1)大型:尺寸> 100微米。 (2)中型:也叫显微型,尺寸1-100微米。(3)小型:也叫超显微型,尺寸<100微米。 (二)钢中非金属夹杂物主要来源于: 1.钢中杂质氧化的产物、脱氧产物和钢在浇注与凝固过程中的反应产物、因溶解度下降的析出物; 2.原材料带人的杂质; 3.混人的炉渣或炉衬与浇注设备的耐火材料等。 来源:中国钢铁新闻网

钢中夹杂物含量评定的标准试验方法

ASTM E45-2013 钢中夹杂物含量评定的标准试验方法 Standard Test Methods for Determining the Inclusion Content of Steel ①本标准的固定编号为E45;其后面的数字表示最初釆用或最后修订的年份。括号里的数字表示此标准 的最后重新批准时间。上标希腊字母(ε)表示最后一次修订或复审后的编辑修改。 本标准已经美国国防部认可采用。 1. 范围 1.1 本标准的试验方法为测定锻钢中非金属夹杂物含量的方法。宏观试验法包括低倍腐蚀、断口、台阶和磁粉法。显微试验法通常包括5 种检测。依据夹杂物形状而不以化学特点,显微法将夹杂物划分为不同类型。这里主要讨论了金相照相技术,它允许形状类似的夹杂物之间略有不同。这些方法在主要用来评定夹杂物的同时,某些方法也可以评估诸如碳化物、氮化物、碳氮化物、硼化物和金属间化合物的组成。除了钢以外,其它合金在有些情况下也可以应用这些方法的一种或多种。根据这些方法在钢中的应用情况,将分别给予介绍。 1.2 本标准介绍了依据显微试验方法A 和方法D,使用JK 评级图评定夹杂物的程序。 1.3 按照钢的类型和性能要求,可以采用宏观法或显微法,也可以将二者结合起来,以得到最佳结果。 1.4 这些试验方法仅仅为推荐方法,对任何级别的钢而言,这些方法都应不能作为合格与否的判据。

1.5 该标准以国际单位制规定的单位为标准单位,圆括号里的内容为转化的近似值。 1.6 本标准未注明与安全相关的事项,如果有的话,也只涉及本标准的使用。标准使用者应建立适当的安全和健康操作规程,并且在使用标准前应确定其适用性。 2. 引用文件 2.1 ASTM 标准: ② E3 制备金相试样指南 E7 金相显微检测相关术语 ①本试验方法由ASTM 的E04《金相》委员会管辖,并由E04.09《夹杂物》分委员会直接负责。 现版本于2013 年5 月1 日批准,2013 年5 月出版。原版本在1942 年批准。前一个最新版是2011 年批准 的E45-11a。DOI: 10.1520/E0045-13。 ②对于ASTM 的参考标准,可登陆ASTM 网站,https://www.360docs.net/doc/9d4900943.html, 或联系service@https://www.360docs.net/doc/9d4900943.html, 的ASTM 客户服务 部。ASTM 标准年报资料,参见ASTM 网站的本标准的文件概要页。 ASTM E45-2013 钢中夹杂物含量评定的标准试验方法 2 E381 钢棒,钢坯,钢锭和锻件的宏观试验法 E709 磁粉检测指南 E768 自动测定钢中夹杂物的试样的制备和评定操作规程 E1245 用自动图像分析法确定金属中夹杂物或第二相含量的操作规程 E1444 磁粉探伤法的操作规程 E1951 十字线和光学显微镜放大倍率的校准指南

钢中非金属夹杂物的分类

钢中非金属夹杂物的分类 (一) 夹杂物的来源 钢中非金属夹杂物按其形成原因可分为两类:即内生夹杂物和外来夹杂物。 内生夹杂物的来源主要有以下几个方面: (1) 脱氧剂及合金添加剂和钢中元素化学反应的产物,在钢液凝固前未浮出而残留在钢中。 (2) 出钢、浇注过程中钢水与大气接触,钢水中易氧化、氮化元素的二次氧化、氮化产物。 (3) 出钢至铸锭过程中,随钢水温度的下降,造成氧、硫、氮等元素及化合物溶解度的降低,因而产生或析出各种夹杂物。 一般的讲,内生夹杂物较为细小,合适的工艺措施可减少其含量,控制其大小和分布,但不可能完全消除。 外来夹杂物的主要来源有二个途径: (1) 冶炼、出钢及浇注过程中,钢水、炉渣及耐火材料相互作用而被卷入的耐火材料或炉渣等。 (2) 与原材料同时进入炉中的非金属夹杂物。 这类夹杂物一般较粗大,只要工艺、操作适当是可以减少和避免的。钢中常规检验遇到的夹杂物多数是内生夹杂物。 (二) 夹杂物的分类 1.按夹杂物的化学组成分类 通常根据夹杂物的化学组成可分为简单氧化物(如Al2O3,SiO2);复杂氧化物(如FeO?Al2O3,CaO?Al2O3);硅酸盐及硅酸盐玻璃(如2FeO?SiO2);硫化物(如MnS,FeS);氮化物(如TiN);复杂夹杂如硫氧化物(Ce2O2S),氟氧化物(LaOF),氮碳化物(TiCN),硫碳化物(Ti4C2S2)等。 钢中实际存在的夹杂物与钢的成分、冶炼过程、脱氧方法等因素有关。 2. 按夹杂物的塑性及分布分类 在生产检验中又根据夹杂物的塑性及分布特性分为脆性夹杂物、塑性夹杂物、点状不变形夹杂物。

(1) 塑性夹杂物热变形时具有良好的范性,沿变形方向延伸成条带状。属于这类的夹杂物有硫化物及含SiO2量较低的铁锰硅酸盐等。 (2) 脆性夹杂物热加工时形状和尺寸都不变化,但可沿加工方向成串或点链状排列。属于这类的夹杂物有Al2O3,Cr2O3等。 (3) 点状(或球状)不变形夹杂物铸态呈球状,热加工后形状保持不变,如SiO2及SiO2含量较高的硅酸盐等。 (4)半塑性夹杂物指各种复相的铝硅酸盐夹杂。基底铝硅酸盐有范性,热加工时延伸变形,但其中包含着的析出相如Al2O3等是脆性的,加工时保持原状或只是拉开距离。 除此之外,夹杂物还可根据化学稳定性的不同,分为易溶于稀酸,甚至在水中就能分解的不稳定夹杂物和在热的浓酸中才能溶解的稳定夹杂物。或按照钢的类型和成分分类等。

钢中夹杂物分析方法探讨

钢中夹杂物分析方法探讨 钢中夹杂物主要以非金属化合态存在,如氧化物、硫化物、氮化物等,造成钢的组织不均匀。夹杂物的几何形状、化学成分、物理性能等不仅影响钢的冷热加工性能和理化性能,而且影响钢的力学性能和疲劳性能。随着产品对夹杂物的分析提出更高的要求,需要建立适合生产现场的快速检测钢中夹杂的分析方法,以便降低钢中的夹杂含量,因此,对各种夹杂分析方法进行调研,并从单一和综合两方面进行分析。 单一方法 (1)金相显微镜观测法(MMO)。金相显微镜观测法是一种传统的方法,用光学显微镜检测二维钢样薄片,并且用肉眼定量。通过观察夹杂物的形状、光学特征或用化学法辅助,可以测定夹杂物类型,直接观测夹杂物的尺寸与分布情况,判断夹杂物的生成。 (2)图像扫描法(IA)。采用高速计算机显微镜扫描图像,根据灰度的断续分辨明暗区,比肉眼观测的MMO法大有改进,容易测定较大面积和较多数量的夹杂物,自动化程度高,可获得体积分数、粒度分布直方图、定量等信息,但有时易将非金属夹杂物引起的划痕、麻点和凹坑分析错,且易受尘埃干扰,细小夹杂可能从磨面脱落。 (3)硫印法。通过对富硫区进行腐蚀,区分宏观夹杂和裂纹。 (4)电解(蚀)法。该方法精确度高但费时,以钢样作为电解池的阳极,电解槽为阴极,通电后钢的基体呈离子状态进入溶液溶解,非金属夹杂物不被电解呈固相保留。较大的钢样(2~3kg)被电解,然后对电解泥淘洗、磁选、氢气还原分离铁,最后称量分级;较小的钢样(50~120g)被电解或稀酸溶解,将残渣经碳化物处理、过滤、灼烧,得到氧化物总量。马钢钢研所和北京科技大学成人教育学院运用大样电解法对钢样进行测定,并得到夹杂物不同粒度分布的百分含量。 (5)电子束熔炼法(EB)。在真空条件下,用电子束熔化钢样,夹杂物上浮到钢水表面。通常电子束熔炼查找的是上浮夹杂物特定区域。电子束熔炼的升级法(EB-EV)用来评估夹杂物尺寸分布,根据测定区域的上浮夹杂物尺寸,推断所有夹杂物的上浮结果,从而计算夹杂物尺寸分布指数。 (6)水冷坩埚熔炼法(CC)。在电子束熔炼的条件下,先将熔融钢样表面的夹杂物浓缩,冷却后,样品被分解,夹杂物被分离出来。 (7)扫描电子显微镜法(SEM)。将电子束用电磁透镜聚焦照射于试样表面,同时用电子束扫描,在显像管上显示出试样发出的信号,可清晰地观测到各种夹杂物的主体像,了解其分布和形态,用电子探针分析仪(EPMA)测定其组成及含量,特别是鉴定夹杂物局部组成最有效,可分析的元素范围4Be~92U,对0.1μm以上的区域进行定性分析,对2μm以上的区域进行定量分析。 (8)单火花光谱分析法(SSA)即原位分析仪。对被分析对象原始状态的化学和结构进行分析。通过对无预燃、连续扫描激发的火花放电所产生的光谱信号进行高速的数据采集和解析,测定样品表面不同位置的原始状态下的化学成分分布、缺陷判别和夹杂状态分析,可获得夹杂物数量、组成、分布和粒度等多方面的信息;一次扫描即可得到元素成分、偏析、疏松和夹杂的定量分布结果,扫描范围达300mm×200mm,分析灵敏度优于常规火花光谱分析,样品无需抛光及处理,分析结果显示方式丰富,除了以列表方式显示各项分析数据和计数外,还同时以二维和三维多种图形显示成分、偏析、疏松和夹杂的分析结果,可直接应用于冶金炉前分析,实现临线快速分析,当样品太少时不能反映大型夹杂。 (9)曼内斯曼夹杂物检测法(MIDAS)。又名LSHP法,先使钢样波动,以排除气泡,然后超声扫描检测固态夹杂物和固气复合夹杂物。 (10)激光衍射颗粒尺寸分析法(LDPSA)。采用激光技术检测其他方法(如定泥法)已检测出夹杂物的尺寸分布。

钢中常见的元素、夹杂物对钢性能的作用及影响

钢中常见的元素、夹杂物对钢性能的作用及影响 常见元素主要有C、Si、Mn、P、S、N、H、O及其他非金属夹杂物。 碳(C): 是对钢的性能影响最大的基本元素。不同的碳含量依据钢中杂质元素含量和轧后冷却条件的不同对于钢的性能影响是不同的,随着钢中碳含量的增加,碳钢在热轧状态下的硬度直线上升,塑性和韧性降低。在亚共析范围内,碳对抗拉强度的影响是,随着碳含量增加,抗拉强度不断提高,超过共析范围后,抗拉强度随碳含量的增加减缓,最后发展到随碳含量的增加抗拉强度降低。另外,含碳量增加时碳钢的耐蚀性降低,同时碳也使碳钢的焊接性能和冷加工(冲压、垃拔)性能变坏。 硅(Si): 硅在碳钢的含量≤0.50%。硅也是钢中的有益元素。在沸腾钢中,含硅量很低,硅是作为脱氧元素加入到钢中。在镇静钢中硅的含量一般为0.12~0.37%。硅增大了钢液的流动性,除了形成非金属夹杂外,硅溶于铁素体中。随着硅含量的提高,钢的抗拉强度提高,屈服点提高,伸长率下降,钢的面缩率和冲击韧性显著降低。 锰(Mn): 在碳钢中,锰是有益元素。锰是作为脱氧除硫的元素加入到钢中的。对于镇静钢来说,锰可以提高硅和铝的脱氧效果,可以同硫形成硫化锰,相当程度上降低硫在钢中的危害。锰对碳钢的力学性能有良好的影响,它能提高钢热轧后的硬度和强度,原因是锰溶入铁素体中引起固溶强化。因此,精炼过程中要按照技术要求严格稳定控制各炉次的锰含量。 磷(P): 一般来说,磷是钢中的有害元素。它来源于矿石和生铁等炼钢原料。磷能提高钢的强度,但使塑性和韧性降低,特别是使钢的脆性转折温度急剧上升,即提高钢的冷脆性(低温变脆)。由于磷的有害影响,同时考虑到磷有较大的偏析,因而对其含量要严格的控制。但是在含碳量比较低的钢种中,磷的冷脆危害比较小。在这种情况下,可以用磷来提高钢的强度,如鞍钢生产的高强度IF钢就需要加入磷。另外,在适当的情况下,还利用磷的其他一些有益作用,如增加钢的抗大气腐蚀能力,如集装箱用钢;提高磁性,如电工硅钢;改善钢材的易切削加工性,减少热轧薄板的粘结等。 硫(S): 一般来说,硫是有害元素,他主要来自于炼铁、炼钢时加入的原材料和燃烧产物,二氧化硫。硫最大的为危害是引起钢在热加工时开裂,即产生所谓的热脆。硫能提高钢材的切削加工性,这是硫的有益作用。 氮(N): 钢中的氮来自炉料,同时,在冶炼、浇铸时钢液也会从炉气和大气中吸收氮。氮引起碳钢的淬火时效和形变时效,从而对碳钢的性能发生显著的影响。由于氮的时效作用,钢的硬度、强度固然提高,但是塑性和韧性降低,特别是在形变时效的情况下,塑性和韧性的降低比较显著。因此,对于普通低合金钢来说,时效现象是有害的,因而氮是有害元素。但对于一些细晶粒钢以及含钒、铌钢,由于氮化物的强化细化晶粒作用,氮成为有益元素。另外,作为合金元素,氮在不锈耐酸钢中得到应用,此外,氮化处理方法能使机器零件获得极好的综合力学性能,从而使零件的使用寿命延长。 氢(H):

《利用扫描电镜对钢中夹杂物进行评定和分类的方法》编制说明

《利用扫描电镜对钢中夹杂物进行评定和 分类的方法》编制说明 (送审稿) 一、任务来源 随着我国钢铁行业的发展,夹杂物的检测分析日益受到技术人员的重视,目前利用光学显微镜对夹杂物进行评定和分类已不能满足高性能钢铁产品质量控制的要求,对于尺寸较小(如2μm以下)的夹杂物,光学显微镜难以辨认,且光学显微镜不能给出夹杂物的化学组成信息,然而利用扫描电镜则可对钢中夹杂物进行形态、尺寸和成分的完整分析,为此有必要引进国外利用扫描电镜对钢中夹杂物进行评定和分类的先进标准,以满足国内钢铁产品夹杂物检测的发展要求。 目前国外标准有ASTM E45《钢中夹杂物含量的测定方法》和ASTM E1122《利用图像分析仪进行夹杂物评级的方法》,国内标准有GB/T 18876.2-2006《应用自动图像分析测定钢和其他金属中金相组织、夹杂物含量和级别的标准试验方法—第2部分:钢中夹杂物级别的图像分析与体视学测定》,这些标准提供了夹杂物的金相评定方法,而ASTM E2142-2008《利用扫描电镜对钢中夹杂物进行评定和分类的方法》提供了夹杂物的扫描电镜评定方法,涵盖了夹杂物的化学组成信息,可得到更准确的夹杂物分类评级结果。 根据全国钢标准化技术委员会钢标委“2011年第二批国家标准制定计划项目”321号的要求,由首钢技术研究院、冶金工业信息标准研究院共同承担《利用扫描电镜对钢中夹杂物进行评定和分类的方法》国家标准制定工作,项目编号为:GB 20111039-T-605,并要求于2012年完成。

以首钢技术研究院、冶金工业信息标准研究院为主要起草单位的《利用扫描电镜对钢中夹杂物进行评定和分类的方法》项目组,根据近年来国内钢铁产品夹杂物检测分析的实际情况、用户反馈意见以及会议讨论意见,形成了标准的送审讨论稿。 二、标准主要制定内容 1、修改采用国际ASTM标准E2142–2008 ―Standard Test Methods for Rating and Classifying Inclusions in Steel Using the Scanning Electron Microscope‖。 主要技术内容:介绍了利用扫描电镜(SEM)对钢中夹杂物进行尺寸分布、化学分类及评级的程序。描述了2种方法,方法1主要依据化学组成、形态及宽度对夹杂物进行自动分类和评级。方法2对夹杂物进行个性化的自定义分析,如体积分数、数量分数等。 2、根据我国工业的特殊需要,本标准在采用E2142–2008时进行了如下修改: a)在第1章―范围‖内修改1.2条,为突出扫描电镜的化学分类优势,删掉原方法1,只采用原方法2和方法3,并在新标准中重命名为方法1和方法2; 并增加了适用范围,方法1是扫描电镜分类法,依据化学组成、形态和宽 度分类评级,适用于压缩比大于或等于3的轧制或锻制钢材中的2μm以 上非金属夹杂物的显微评定。方法2用来确定某类夹杂物的具体细节,如 体积分数、数量分数等体视学参数,适用于各种铸坯或钢材中所有尺寸 (包括2μm以下)夹杂物的统计分类。删除了文中的相关章节,如原文 第12章。 b)引用文件用相应的国家标准代替:E1122用GB/T 18876.2-2006代替,E1245用GB/T 18876.1-2002代替,E45用GB/T10561-2005代替,E768用

钢液夹杂物的行为及去除

冶金熔体 题目:钢液夹杂物的行为及去除 姓名: 王接喜 学号: 103511050 序号: 20 学院: 冶金科学与工程学院 专业: 有色金属冶金 完成时间: 2010- 12- 29 Central South University

钢液夹杂物的行为及去除 王接喜 (中南大学冶金科学与工程学院,长沙,410083) 摘要:钢液中夹杂物的行为涉及的内容很广,其基本的物理过程大致包括:形核、生长、聚合、传递等,夹杂物去除可以视为传递过程的结果。钢中夹杂物去除的主要环节为夹杂物的长大、上浮和分离。钢中夹杂物去除技术有:气体搅拌-钢包吹氩、中间包气幕挡墙和RH-NK-RERM法;电磁净化-钢包电磁搅拌、中间包离心分离和结晶器电磁制动;渣洗技术;过滤器技术。 关键词:钢液;夹杂物;生长;去除;中间包;电磁场 Behavior and removal of inclusions in molten steel WANG Jiexi, ZHOU Yongmao (School of Metallurgical Science and Engineering, Central South University, Changsha, China 410083) Abstract:The behavior of inclusions in molten steel includes physical processes such as nucleation, growth, polymerization and transmission. The removal of inclusions can be seen as the result of transmission, which involves inclusion growth, floating and separating. The key progress on technique for removal of inclusions in steel is gas stirring-ladle argon blowing, gas shielding weir and dam in tundish, RH-NK-RERM method, electromagnetic cleaning-ladle electromagnetic stirring, tundish centrifugal separating and mold electromagnetic braking, slag washing and filter technique. Key words:molten steel, inclusions, growth, removal, tundish, electromagnetic field 引言 钢中非金属夹杂物事氧化物、硫化物、氮化物、硅酸盐等以及由它们组成的各种复杂化合物的统称[1]。根据国家标准,金属夹杂物分为五类,分别为以硫化物为主的A类、以氧化铝为主的B类、以硅酸盐为主的C类、以球形氧化物为主的D类和以单颗粒球为主的Ds类。 夹杂物的主要来源为内生夹杂和外来夹杂。内生夹杂包括四个方面:脱氧时的脱氧产物;钢液温度下降时S、O、N等杂质元素溶解度下降而以非金属夹杂形式出现的生成物;凝固过程中因溶解度降低、偏析而发生反应的产物;固态钢镶边溶解度变化生成的产物[2]。 钢的内在质量与钢液的纯净度有很大的关系。钢液中的非金属夹杂物可导致产品性能的恶化、内在品质的下降,同时非金属夹杂物有助于气孔的形成,降低铸件的致密度[3];夹杂物的存在破坏了基体的连续性,造成金属组织的不均匀,使金属的力学性能变差,对材料的加工(拉拔和深冲)性能、疲劳性能、表面质量和耐腐蚀性能等产生不利影响[4-5];另外还使钢的冷热加工性能变坏。夹杂物还容易在壁面沉积,造成结晶器水口、RH上升和下降管堵塞,不仅降低冶金容器的寿命,而且直接危及生产的连续性和稳定性[6]。 由于非金属夹杂对钢的性能影响严重,因此在炼钢、精炼和连铸过程中,应最大限度地降低钢液中夹杂物的含量,控制其形状和尺寸。减少钢中夹杂物,提高钢的洁净度可以显著改善钢材的延展性、韧性、抗腐蚀性等。

钢中非金属夹杂物的检测

钢中非金属夹杂物的检测 一.概述 非金属夹杂物是钢中不可避免的杂质,它的存在使金属基体的均匀连续性受到破坏。非金属夹杂在钢中的形态、含量和分布情况都不同程度地影响着各种性能,诸如常规力学性能、疲劳性能、加工性能等。因此,非金属夹杂物的测定与评定引起人们的普遍重视。夹杂物的含量和分布状况等往往被认为是评定钢的冶金质量的一个重要指标,并被列为优质钢和高级钢的常规项目之一。 钢中非金属夹杂物按其来源和大小,大体可分为两大类: 1.显微夹杂物或称内在夹杂物,这类夹杂物是钢冶炼和凝固过程中,由于一系列物理和化学反应所生成。例如,在冶炼过程中,由于加入脱氧剂而形成氧化物和硅酸盐等。这些夹杂物来不及完全上浮进入钢渣,而残留在钢液中,即为内在夹杂。 如:Al、Fe-si等脱氧剂可以形成下列夹杂: 3FeO+2Al 3Fe+ Al2O3 2FeO+ Si SiO2+2Fe nFeO+mSiO2 nFeO·mSiO2 nAl2O3+mSiO2 nAl2O3·mSiO2 另外,钢在凝固冷却过程中,S、N等元素,由于溶解度的降低而生成硫化物、氮化物等也将残留在钢中。 2.宏观夹杂物或称外来夹杂物,这类夹杂物是在钢的冶炼或浇

铸过程中,由于耐火材料等外来物混入造成。其特点是大而无固定形状。 就对钢而言,宏观夹杂物的危害更大。 夹杂物的检验方法也有宏观检验法和显微检验法两种。 非金属夹杂物的显微检验法是指借助于金相显微镜在规定的实验条件下,检验金相试样中非金属夹杂物的方法。该法的主要优点是可以确定夹杂物的类型、分布、数量和大小,可以发现极细小的夹杂物。但是,由于受试样尺寸及取样位置、数量的限制。所以显微检验法的评定结果在很大程度上存在偶然性。往往会过分夸大细小夹杂物的重要性而将那些试样以外或检验面以外的较大夹杂物遗漏,所以,显微检验法总是与宏观检验法相辅相成、互相补充的。如果非金属夹杂物的宏观检验对优质钢来说是必不可少的检验项目之一,那么显微检验法则是特殊用途钢(如轴承钢、重要用途的合金结构钢等)广泛采用的检验方法。 二.显微夹杂物的分类 钢中非金属夹杂物的种类很多,应将性质相似、形态相似对钢的性能影响作用相似的各种夹杂物划分类别。从检验方便考虑,分类方法力求简单、明了、科学。 非金属夹杂物除按来源可分为内在夹杂物如外来夹杂物外,尚可按化学成分分类,分为氧化物、硫化物和氮化物等,而氧化物又可分为简单氧化物,复杂氧化物和硅酸盐(见下图)

钢中非金属夹杂物特征

钢中非金属夹杂物特征 钢中氧和硫分别以氧化物和硫化物夹杂形式存在,很早以前就发现,钢的洁净度取决于上述氧化物和硫化物夹杂,这些夹杂物的尺寸、形状、物理性质、出现频率对钢的质量有很大的影响。 钢中常见的内在夹杂物有脆性夹杂物(氧化物及脆性硅酸盐)塑性夹杂物(硫化物及塑性硅酸盐)、点状不变形夹杂物和氮化物等。 一、氧化物: 1.氧化铝夹杂物:Al2O3(脆性) 这种夹杂物热加工后不变形、而是沿加工方向分布成短线状颗粒带,在明场下呈灰色。过多的Al2O3会使钢的疲劳强度和其他力学性能下降。 2.SiO2夹杂物 除了氧化铝夹杂物外,在钢中还有硅脱氧产物SiO2,也称石英。 二、硫化物:FeS、MnS(塑性) 这类属于塑性夹杂物,具有很高的塑性,热加工后沿加工方向延伸成条状分布,在明场下呈灰色。 三、氮化物: 在含钛、锆、钒的合金中,钛、锆和钒容易和氮结合成稳定的氮化物夹杂,氮化物热加工中不变形,多呈方形、长方形,在明场下有淡黄和金黄色彩。四、点状不变形夹杂物: 铬轴承钢中的点状不变形夹杂物主要由镁尖晶石和含钙的铝酸盐所构成,此外还有含铝、钙、锰的硅酸盐,点状不变形夹杂物加工后仍不变形,仍保持较规则的图形。 五、硅酸盐: 硅酸盐是金属氧化和硅酸根的化合物,是钢中常见的夹杂物,在使用硅锰、硅铁合金脱氧时,形成可变形的硅酸盐,最常见的硅酸盐是硅酸亚铁和硅酸亚锰。 钢中常见的硅酸盐有硅酸亚铁(2FeO.SiO2)、硅酸亚锰(2MnO.SiO2),硅酸盐分脆性硅酸盐和塑性硅酸盐。脆性硅酸盐热加工后沿加工方向成为短线状颗粒带,类似氧化物,塑性硅酸盐热加工后沿加工方向延伸成条状。但硅酸盐一

钢中夹杂物得去除与控制

钢中夹杂物去除与控制 刘金刚 刘浏 (钢铁研究总院冶金工艺研究所,北京100081) 摘要:通过对钢包—中间包—结晶器中不同环节中的去除夹杂物的不同手段进行综合分析,得到各环节中间包均应保护浇注和防止卷渣卷气,中间包应具有合理的结构(上下挡墙、湍流抑制器、旋涡抑制器)以得到合理的流场;利用钢包注流的剪切破碎作用在中间包中生成的小气泡、中间包气幕挡墙和电磁搅拌离心流动可以有效去除钢水中夹杂物;电磁制动技术日趋成熟但其能耗较大,因此可以发展低能耗的中间包真空浇注对结晶器液面波动进行抑制。电磁搅拌和电磁连铸有利于改善铸坯的内部质量和防止振痕的产生。 关键词:中间包夹杂物去除控制 Inclusions Removal and Control in the Steel Melt Liu Jingang Liu Liu (CISRI, Beijing 100081) Abstract: Through synthetic analysis of various methods to remove inclusions during ladle-tundish-mold processes, it was found that using protective casting, avoiding gas and slag wrapping are important measures for clean steel production. The structure of the tundish should be reasonable, (dam, weir; turbulence inhibitor; vertex inhibitor) in order to get a preferred flow pattern. It could also utilize the shear flow from ladle to tundish to form small gas bubbles, utilize gas bubble curtain and electromagnetic stirring caused centrifugal flow to remove inclusions from steel melt. Electromagnetic braking technology is gradually raped but it was very energy consumed, thus it could develop low energy consumption vacuum tundish casting technology to control the fluctuation of melt surface in mold. Electromagnetic stirring is good for improving inner quality of slab and preventing the oscillation marks formation. Keywords: tundish, inclusion, remove, control 二○○三年我国钢产量已达到2.7亿吨,但由于质量问题一些高品质钢材仍需进口,这已经成为我国钢铁工业发展的障碍,影响我国钢铁产品走向世界。钢质量问题也已经成为我国由钢铁大国转变为钢铁强国的限制性环节,因此提高钢质量以增强国内钢铁企业的竞争力十分重要。提高钢质量重点是提高钢的洁净度、对钢中夹杂物进行严格控制。 1钢水脱氧与保护浇注 钢中夹杂物可分为内生和外来夹杂物,内生夹杂物主要是脱氧和合金化元素与溶解在钢液中的氧以及硫、氮的反应产物所形成的夹杂物。外来夹杂物是钢液与空气、耐火材料、炉渣及保护渣相互作用的产物以及机械卷入钢中的各种氧化物[1]。因此提高钢质量必须通过控制内生夹杂物和减小外来夹杂物两个方面进行控制。