CRH2型动车组牵引变流器

CRH2型动车组牵引变流器

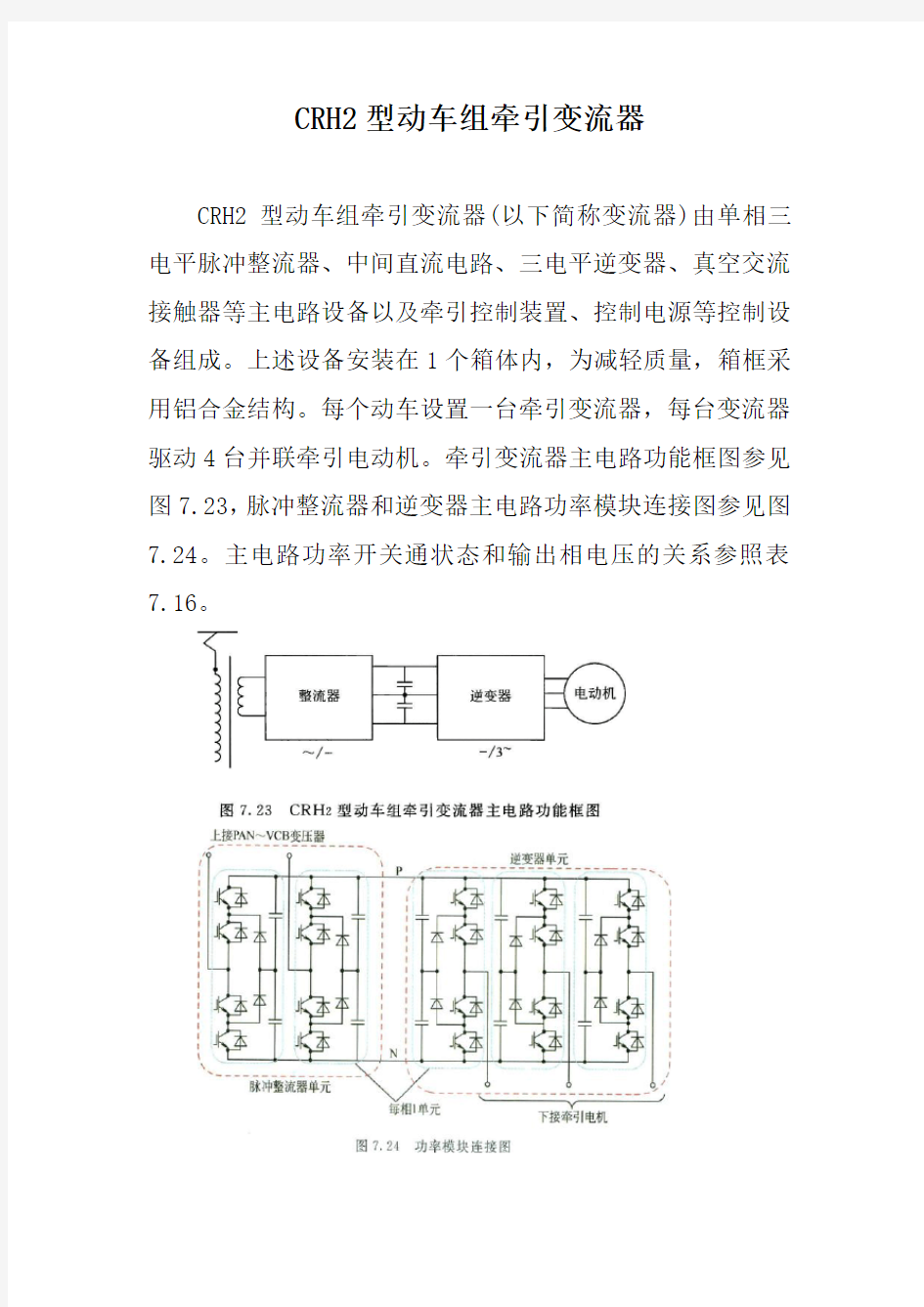

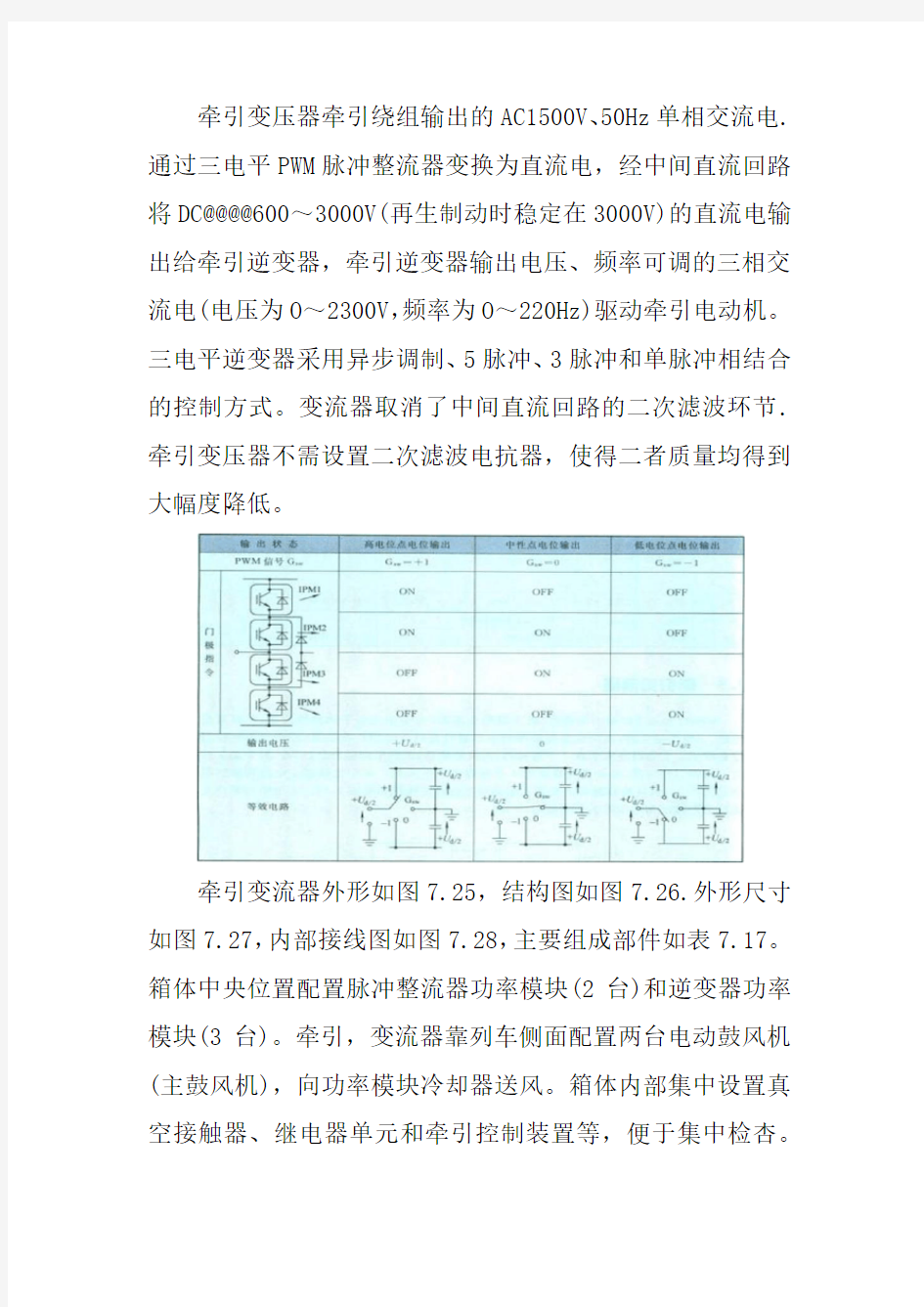

CRH2型动车组牵引变流器(以下简称变流器)由单相三电平脉冲整流器、中间直流电路、三电平逆变器、真空交流接触器等主电路设备以及牵引控制装置、控制电源等控制设备组成。上述设备安装在1个箱体内,为减轻质量,箱框采用铝合金结构。每个动车设置一台牵引变流器,每台变流器驱动4台并联牵引电动机。牵引变流器主电路功能框图参见图7.23,脉冲整流器和逆变器主电路功率模块连接图参见图7.24。主电路功率开关通状态和输出相电压的关系参照表7.16。

牵引变压器牵引绕组输出的AC1500V、50Hz单相交流电.通过三电平PWM脉冲整流器变换为直流电,经中间直流回路将DC@@@@600~3000V(再生制动时稳定在3000V)的直流电输出给牵引逆变器,牵引逆变器输出电压、频率可调的三相交流电(电压为O~2300V,频率为O~220Hz)驱动牵引电动机。三电平逆变器采用异步调制、5脉冲、3脉冲和单脉冲相结合的控制方式。变流器取消了中间直流回路的二次滤波环节.牵引变压器不需设置二次滤波电抗器,使得二者质量均得到大幅度降低。

牵引变流器外形如图7.25,结构图如图7.26.外形尺寸如图7.27,内部接线图如图7.28,主要组成部件如表7.17。箱体中央位置配置脉冲整流器功率模块(2台)和逆变器功率模块(3台)。牵引,变流器靠列车侧面配置两台电动鼓风机(主鼓风机),向功率模块冷却器送风。箱体内部集中设置真空接触器、继电器单元和牵引控制装置等,便于集中检杏。

表7.17牵引变流器主要组成部件

7.5.1脉冲整流器工作原理和技术参数7.5.1.1概述

动车组的脉冲整流器部分由单相三电平电压型PWM脉冲整流器和交流接触器K构成。可实现交流电网侧功率因数接近1;电网电流尽可能接近正弦,消除谐波,最大限度地提高电网的经济效益,减少电网对周围环境的电磁污染;在电网电压或负载发生变化时,能够维持中间直流电压的稳定,给电动机侧逆变器提供良好的工作条件。脉冲整流器还可以实现牵引、再生工况间快速平滑地转换,牵引时作为整流器,再生制动时作为逆变器。

牵引工况下,以牵引变压器牵引绕组的输出电压(AC1500V、50Hz)为输入,通过牵引控制装置的控制,实现输出直流电压为2600~3000V(按速度范围变化可调)的定电压控制以及牵引变压器原边电压、电流单位功率因数的控制。此外,还可通过牵引控制装置实现保护功能。再生制动时脉冲整流器工作在逆变状态,以中间回路支撑电容器输出电压DC3000V为输入,向牵引变压器侧输出AC1500V,50Hz电压。交流接触器K控制输入侧主电路的接通、断开。

与传统两电平脉冲整流器相比,CRH2型动车组脉冲整流器具有以下优点:

(1)每一个功率器件所承受的关断电压仅为直流侧电压的一半。这样在相同的情况鼍下,直流电压可以提高1吖立,容量也可以提高l倍。

(2)在同样的开关频率及控制方式下,三电平脉冲整流

器输出电压或电流的谐波大大小于两电平脉冲整流器,因此它的总的谐波失真THD也要远小于两电平脉冲整流器。

(3)三电平脉冲整流器输入侧的电流波形即使在开关频率很低时,也能保证一定的正弦度。

7.5.1.2工作原理

CRH2型动车组单相三电平PWM脉冲整流器的主电路如图7.29所示。LN和RN分别为牵引绕组的等效漏感和漏电阻,Ta1~Ta4,Tbl~Tb4,为额定值3300V,1200A的IGBT或IPM,Da,D'a,Db,D'b为钳位二极管。C1和C2为直流侧两个支撑电容。

该电路的控制部分采用PWM调制方式,交流输入端的电压uab是用5电平的脉冲来等效的正弦波,这5个电平分别为Ud,Ud/2,0,-Ud/2,-Ud,uab中含有和正弦信号同频率且幅值成比例的基波分量以及和载波频率有关的高次谐波,而不含有低次谐波。输入端的电压‰波形如图7.30所示。由于牵引绕组漏感L。的滤波作用,高次谐波电压只会在交

流侧电流iN产生很小的脉动,可以忽略,则脉冲整流器主电路可以等效为如图7.31所示电路。

在牵引绕组电压UN一定的情况下,IN的幅值和相位仅由Uab的幅值及其与UN的相位差来决定。改变基波的幅值和相位,就可以使IN与UN同相位或反相位。在牵引工况下,IN与UN的相位差为O°,该工况下的矢量图如图7.32(a)所示,此时Uab滞后UN;而对于再生制动工况,IN与UN的相位差为180°,该工况下的矢量图如图7.32(b)所示,此时Uab超前UN,电动机通过脉冲整流器向接触网反馈能量。这也就说明脉冲整流器可以实现能量正反两个方向的流动,

既可运行在牵引状态,从牵引绕组向直流侧输送能量,也可以运行在再生制动状态,从直流侧向牵引变压器输送能量。

对于单相三电平脉冲整流器的工作原理再作如下说明。为了便于分析,定义理想开关函数SA和SB如下:

由式(7.8)和(7.9)可将主电路等效为图7.33,每组桥臂可以等效为一个开关,该开关具有1、O、-1三种等效状态,两组桥臂有32=9种开关组合,则主电路有9种工作模式。开关状态及相应的电压值如表7.18所示。其中Uc1为直流侧支撑电容C1上的电压,Uc2为直流侧支撑电容C2上的电压。

表7.18工作状态及输出电压

工作状态V0(SA=1,SB=1):开关管Ta1,Ta2,Tb1和Tb2导通,Ta3,Ta4,Tb3和Tb4关断,网侧端电压uao=UC1,ubo=UC1和uab=0。如果网侧电源电压uN>0。则网侧电流电源电压,电容C1和C2通过负载电流放电。

工作状态V1(SA=1,SB=0):开关管Ta1,Tb2,Tb2和Tb3导通,Ta3,Ta4,Tb1和Tb4关断,网侧端Uao=UC1,

ubo=0和uab=UC1。如果正向电源电压“uN大于(或小于)直流侧电压Ud的一半,则网侧电流iN增大(或减小);网侧电流对电容C1进行充电,而电容C2通过负载电流放电。

工作状态V2(SA=1,SB=-1):开关管Ta1,Ta2,Tb3和Tb4导通,Ta3,Ta4,Tb1和Tb2关断,网侧端电压uao=UC1,ubo=-UC2和uab=UC1+UC2。正向网侧电流iN减小,正向网侧电流对电容C1和C2进行充电。

工作状态V3(SA=0,SB=1):开关管Ta2,Ta3,Tb1和Tb2导通,Ta1,Ta4,Tb3和Tb4关断,网侧端电压uao=O,ubo=UC1和uab=-UC1。如果反向的电源电压uN大于(或小于)直流侧电压Ud的一半,则网侧电流iN减小(或增大);反向网侧电流对电容C1进行充电,而电容C2通过负载电流放电。

工作状态V4(SA=O,SB=O):开关管Ta2,Tb2和Tb3导通,Ta1,Ta4,Tb1和Tb2关断,网侧端电压uao=O,ubo =0和uab=O。如果网侧电源电压“uN>O,则正向网侧电流iN。增大,电容C1和C2通过负载电流放电。

工作状态发V5(SA=O,SB=-1):开关管Ta2,Ta3,Tb2和Tb3导通,Ta1,Ta4,Tb1,和Tb2关断,网侧端电压uao =0,ubo=-UC2和Uab=UC2。如果正向电源电压uN大于(或小于)直流侧电压Ud的一半,则网侧电流iN增大(或减小);网侧电流对电容C2进行充电,而电容C1通过负载电流放电。

工作状态V6(SA=-l,SB=1):开关管Ta3,Tb1和Tb2导通,Ta1,Tb2,Tb3和Tb4关断,网侧端电压uao=-UC2,ubo=UC1和uab=-UC1-UC2。反向网侧电流iN减小,反向网侧电流对电容C1和C2进行充电。

工作状态V7(SA=-1,SB=0):开关管Ta3,Ta4,Tb2和Tb3导通,Ta1,Tb1和Tb4关断,网侧端电压uab=-UC2,ubo =0和uab=-UC2。如果反向的电源电压uN大于(或小于)直流侧电压Ud的一半,则网侧电流iN减小(或增大);反向网侧电流对电容C2进行充电,而电容C1通过负载电流放电。

工作状态V8(SA=1,SB=-1):开关管Ta3,Tb3和Tb4导通,Ta1,Ta2,Tb1和Tb2关断,网侧端电压uao=-UC2,uao =-UC2和Uab=O。如果网侧电源电压uN>0,则正向网侧电流iN增大,电容C1和C2通过负载电流放电。

7.5.1.3技术参数

控制方式单相三电平电压PWM整流器

额定参数 1285kV·A(单相交流1500V,857A,50Hz)

输入1296kW(直流3000V,432A)

输出97.5%以上(牵引电动机额定)

效率功率因数97%以上(在额定负载条件下,除辅助电路和控制电路外)

载波频率 l250Hz

整流器构成设备

尺寸1015mm×550mm×610mm(W×L×H)

质量190kg

装备零部件

主控制元件高耐压IPM/IGBT3300V1200A1S2P4A

钳位二极管高耐压二极管3300V1200A1S2P2A

支撑电容器2125×(1±10%)μF

辅助电路一套(包括:缓冲电路,接线盘等)

7.5.2逆变器工作原理和技术参数

7.5.2.1工作原理

逆变器部分以支撑电容器电压为输人,牵引控制装置控制IGBT或IPM的开通或关断。牵引时逆变器输出电压和频率可调的3相交流电,控制4台并联牵引电动机的转速和转矩。再生制动时以牵引电动机输出的3相交流电源为输入,向支撑电容侧输出直流电压。

牵引电动机控制采用矢量控制方式,转矩电流和励磁电流独立控制,以提高转矩控制精度、响应速度及电流控制性能。电路构成采用与脉冲整流器相同的三电平结构。因为中间直流回路没有二次滤波回路,应在逆变器的脉宽调制方式中采用一定的控制策略来抑制脉动直流电压对电动机转矩产生的影响。

三电平逆变器主电路采用两主管串联与中点带钳位二极管的方案,如图7.34所示。这种主电路方案可使主管耐

压值降低一半。图7.34中一相桥臂的4个主管有3种不同的通断组合,对应着3种不同的输出电位,见表7.19所示。

表7.19主管开关状态与输出电位

由表7.19看出,主管TUl和TU3栅极上控制脉冲是互反的,主管TU2和TU4也是如此。同时规定输出电压变化只能是由正到零,零到负或相反的变换,不允许正负之间直接变换。此外,电压型逆变器中各主管通断转换中必须遵循先断后通的原则,如表中uUO从+Ud/2到零变换时,先断TUl 后通TU3,其余类推。逆变器对异步电动机实行变频调速时,在基本转速范围内应保持电动机主磁通恒定。根据电机学原理,这需要电动机的基波电压U1跟随基频f1接近正比例变化。

7.5.2.2空间电压矢量调制控制

(1)基本思路

当电动机供以三相对称电压uU,uV与uW时,按照空间矢量理论,其空间电压矢量Ur,可表示为:

Ur=2(uU+λuV+λ2uW)/3(7.10)

式中λ=ej2π/3。当三相对称电压为正弦变化时,空间电压矢量Ur的运动轨迹为圆形。当三电平逆变器输入恒定直流电压且UC1=UC2时,其可能的空间电压矢量组合共33=27种,如图7.35所示。其中零矢量(幅值为0)有三个:ROOO,RPPP与RNNN。内正六边形的每个顶点有两种可能的组合,如图7.35中所示的RONN矢量与RPOO矢量处于同一点。除去上述8种重复的矢量,三电平逆变器共有19种独立的空间电压矢量。

(2)空间电压矢量合成计算

如图7.35所示,外正六边形各顶点的电压矢量将电压矢量图分成六个大的对称正三角形区域(每个区域为60°);

再把各相邻电压矢量两两相连,则可将三电平逆变器空间电压矢量图分成4个小的正三角形(其中每个大三角形区域包含4个小三角形)。对每个大三角形区域进行分析,可得到整个360°范围内的工作情况(图7.36是中间大三角形区域放大图)。在不同的供电频率下,电机定子电压合成的空间电压矢量的幅值不同,则合成的电压矢量端点轨迹分别落在图7.35的内正六边形、内外正六边形之间或内外正六边形中(对应图7.36分别在①、②、③区域,④、⑤、⑥、⑦区域或②、③、④、⑤区域)。

下面以图7.36为例分析空间电压矢量的合成。期望的合成电压矢量落在①、②、③区域内,则由ROPO,RNON,RPPO,ROOP和零矢量合成。设ROPO与RNON为Z1,作用的时间为T1;RPPO与ROOP为Z2,作用时间为T2;零矢量作用时间为T3;脉冲周期为T。按照空间电压矢量等效原则,则有

由表7.19、式(7.11)及式(7.12)可得到T1,T2,T3分别为式中:U为相电压峰值;θ为相电压合成空间电压矢量的幅角;Ud是中间直流回路电压,由上面分析可知,在整个360°范围内各小正三角形顶点电压矢量所用时间均可由式(7.11)和式(7.12)计算。

(3)空间电压矢量施加顺序的选择原则

在选择空间电压矢量时,为了减少逆变器开关元件的开关损耗,三电平逆变器仅有一条支路的开关元件产生通断动作,并且每条支路状态只能由P变到O,N变到O,不允许P 与N之间直接互变。同时还要考虑到矢量图中各小正三角形之间过渡的平滑性等问题。

7.5.2.3改善中点电位偏移的PWM控制方式

三电平逆变器的中点电位是由两个相等且容量较大的支撑电容分压而得到。在变频调速过程中,尤其在低频或低转速情况下,由于支撑电容不可能无限大,中点电位难以维持零电位而发生偏移。这将提高对主管耐压的要求,影响输出电压的对称性,不利于整个系统工作。为此,要采取措施抑制或控制中点电位的偏移。

抑制中点电位偏离的空间电压矢量PWM控制,方法是根据每个脉冲周期内合成空间电压矢量幅值相等的原则。由上

述可知,三电平逆变器电压矢量有3个零矢量ROOO,RPPP,RNNN(或简写为OP,OO,ON),内正六边形顶点的矢量幅值为外正六边形顶点矢量幅值的一半,每顶点有两种可能的组合,如图7.35中RPOP与RONO处于同一顶点。除去上述8种重复的矢量,三电平逆变器共有19种独立的电压矢量。然而通过对这些冗余的电压矢量的选择,可以抑制中点电位的变化。

把内六边形顶点的12个电压矢量分成两类:一类为RPOO,ROPO,ROOP(三者简称为aP,矢量)与RPPO,,ROPP,RPOP(三者简称为bP矢量),这类电压矢量接通时,中点的上部电容参与工作。另一类为RONN,RNON,RNNO(三者简称aN矢量)与ROON,RNOO,RONO(称为bN矢量),它们接通时下部电容参加工作。所以这些矢量参与工作时会影响中点电位的稳定性。

为了抑制中点电位偏移,应在某个短的调制周期内成对选取上述的电压矢量,使中点的上部电容与下部电容参与工作的机会均等(或说经由中点流出与流人的总电荷量为零)。下面以内正六边形区域为例来说明电压矢量平均值PWM控制方式的工作原理。

与普通两电平逆变器中相类似,零矢量、相邻60。的两个电压矢量的作用时间T1,T2,T3分别为:

式中θ——60。扇区中角度变量;

T——60°扇区中每等分的小角度所对应的脉冲周期;

m——与合成电压矢量幅值、中间回路直流电压及基波频率f1有关的系数。

在三电平逆变器中,相邻60。的电压矢量各有两个,可选的电压矢量比两电平的多一倍,但同样要注意每次转换时开关次数应最少,图7.36给出一个扇区中电压矢量的连接(或转换)关系。为抑制中点电位偏移,在采用脉冲周期内合成电压矢量幅值相等的准则时,应该使aP,bP矢量与aN,bN矢量成对出现。为此由三电平电压矢量连接关系(图7.36),可选取如下调制或转换方式:

F信号是根据中点电位偏移及牵引或再生工况来给出的。

从上述分析可以看出,以两个脉冲周期T为一个单元,成对地选取内六边形的功能相同但组合不同的电压矢量,以抑制中点电位变化且维持其不变。

7.5.2.4矢量控制策略

(1)矢量控制思想

由电机控制原理可知,直流电动机励磁电流If所产生的主磁通φ与电枢电流I。产生的电枢磁势Fa在空间是相互垂直的,两者没有耦合关系,互不影响。若不考虑磁路饱和的影响,直流电动机的电磁转矩可由下式表达

其中If和Ia是控制量,也可看做是正交或解耦的“矢量”。在正常运行条件下,励磁电流If维持电机的磁场磁通,

电枢电流Ia改变转矩。由于两者是相互解耦的,所以在静态和动态两种情况下,都能保持转矩的调节具有高灵敏度,使系统的动态性能得到优化。

与直流电动机相比,异步电动机的情况要复杂得多。在异步电动机中定子电流并不和电磁转矩成正比,它既有产生转矩的有功分量,又有产生磁场的励磁分量。异步电动机的电磁转矩如式表示

它是由气隙磁通φm和转子电流有功分量Ircosφr相互作用产生的。即使当气隙磁场保持恒定时,电动机转矩也不但和转子电流Jr有关,还取决于功率因数角,即取决于电动叽的转差率。因此,在动态过程中要快速、精确地控制异步电动机的转矩就比较困难。

从图7.37可以看到,转子磁链ψr,和转子电流Ir在相位上互相垂直,而且ψr=ψmcosφr,把这一关系代入式(7.19)可得电机的转矩为

T=CTψrIr(7.20)

动车组牵引变流器冷却系统冷却方式研究

动车组牵引变流器冷却系统冷却方式研究 文章介绍了动车组牵引变流器冷却系统构成和原理,对影响功率器件IGBT 的散热特性进行了分析,对自然冷却、强迫风冷、液体冷却、相变冷却几种冷却方式特点做了一一分析,说明采用相变冷却方式的优点,即高效率,均匀热表面温度,无局部过热点,可靠安全,适用于动车组牵引变流器的冷却。 标签:牵引变流器;冷却系统;冷却方式;相变冷却 1 概述 随着功率器件小型化、紧凑型发展要求,其功率密度不断增加,散热问题已就成为影响功率器可靠運行的主要因素。在动车中,牵引变流器是牵引系统关键部件,主要实现电能与机械能转换。而牵引变流器主要功率元件是IGBT。IGBT 是高频的开、关功率元件,工作时要消耗电能,把电能转化为热能的形式。通常流过IGBT的电流较大,IGBT的开、关频率也较高,故器件的发热量较大。若产生的热量不能及时有效散掉,IGBT器件内部的结温将会超过允许值,IGBT 就可能损坏。有关资料表明,电子元器件温度每升高2℃,可靠性下降10%,温升50℃时的寿命只有温升为25℃时的1/6,因此只有快速、及时的将产生的热量散走,才能保证IGBT的正常运行。实践经验表明,牵引变流器冷却系统散热能力的好坏,直接影响到变流器性能和牵引系统安全稳定的工作。 由牛顿冷却公式[1]有: tw=+tf 其中,Q-IGBT的热量;h-表面传热系数;S-IGBT与冷却散热基板接触的表面积;tw-IGBT与冷却散热基板接触的壁温;tf-冷却液体的温度。 当热量Q的下降时会引起tw的下降,但在IGBT产生的热量不会下降太多,所以使tw下降的方法在应用上有限。 表面积S的增加可以引起tw的下降,但是由于实际产品的重量和体积要求等限制,以及动车牵引系统自身需求使得表面积的S增大有限,使tw下降的空间被限制。 冷却液体的温度tf的降低可以引起tw的下降,但是冷却液体的温度tf的降低也受外界一些因素的影响。 表面传热系数h的提高可以引起tw的下降,一般不受其他条件的限制,可以有效的降低tw。因此,解决问题的关键是如何获得冷却散热基板最大的表面传热系数h,这也是研究的目的。

牵引变流器变流器工作原理

牵引变流器变流器工作原理 1,概述 交流异步电动机的同步转速与电源频率的关系: ⑴ 变频调速就是利用电动机的同步转速随电机电源频率变化的特性,通过改变电动机的供电频率进行调速的方法。利用半导体功率开关器件如IGBT等变频装置构成变频电源对异步电动机进行调速。 同步转速随电源频率线性地变化,改变频率时的机械特性是一组平行的曲线,类似于直流电机电枢调压调速特性。因此,从性能上来讲,变频调速是交流电机最理想的调速方法。 与磁通Φ的关系: 异步电机电压U 1 ⑵ 有⑵式知,若不变,与成反比,如果下降,则增加,使磁路过饱和,励磁电流迅速上升,导致铁损增加,电机发热及效率下降,功率因数降低。如果上升,则减小,电磁转矩也就跟着减小,电机负载能力下降。由此可见,在调节的同时,还要协调地控制,即给电机提供变压变频电源,才可以获得较好的调速性能。 由变压变频装置给笼型异步电机供电所组成的调速系统叫做变压变频调 速系统,它可以分为转速开环恒压频比控制、转速闭环转差频率控制系统,可以满足一般要求的交流调速系统。若调速系统对调速系统静、动态性能要求不高的场合,比如风机、水泵等节能调速系统,可以采用转速开环恒压频比带低频电压补偿的控制方案,其控制系统结构简单,成本也比较低。若要提高静、动态性能,可以采用转速反馈的闭环控制系统。若调速系统对静、动态性能的要求很高,则需要采用模拟直流电机控制的矢量控制系统。矢量控制系统是高动态性能的交流调速控制系统,但是需要进行大量复杂的坐标变换运算,而且控制对象参数的变化将直接影响控制精度。直接转矩控制系统是近十几年来继矢量控制系统之后发展起来的另一种高动态性能的交流调速系统。它避开了矢量控制的旋转坐标变换,而是直接进行转矩“砰—砰”控制。 地铁列车和电动车组的调速系统,对静、动态性能的要求很高,采用矢量控制系统或直接转矩控制系统。地铁列车的牵引系统为直-交变频器,电动车组的牵引系统为交-直-交变频器。 随着电力半导体器件的发展,变频器的发展也经历了几个阶段。电力电子器件的可控性、模块化、控制手段的全数字化,利用了微机的强大信息处理能力,使软件功能不断强化,变频器的灵活性和适用性不断增强。随着网络时代的到来,变频器的网络功能和通信不断增强,它不仅可以与设备网的现场总线直接相连,还可以与信息交换实时数据。 2,牵引变流器工作原理

CRH3型动车组牵引与控制特性分析

2 CRH3型动车组牵引与控制特性分析 2.1 CRH3动车组牵引系统组成部分 在CRH3动车组上装有四个完全相同且互相独立的动力单元。每一个动力单元有一个牵引变流器和一个控制单元,四个并联的牵引电动机以及一个制动电阻器单元。牵引零部件辅助设备所需的3相AC 440V60Hz 电流由动车组的辅助变流器单元提供。每个基本的动力单元主要包含以下关键器件: 1. 主变压器。主变压器设计成单制式的变压器,额定电压为单相AC 25kV 50Hz。变压器被布置在动车组没有驱动的变压器车车底,并且每一个变压器的附近都布置有一套冷却系统。主变压器箱体是由钢板焊接的,主变压器箱安装在车下,主变压器采用强迫导向油循环风冷方式。主变压器的次级绕组为牵引变流器提供电能。它使用一个电气差动保护、冷却液流量计和电子温度计对主变压器进行监控和保护。 2. 牵引变流器。牵引变流器采用结构紧凑,易于运用和检修的模块化结构。在运用现场通过更换模块可方便更换和维修。牵引变流器由多重四象限变流器、直流电压中间环节和逆变器组成,牵引变流器的模块具有互换性。 3. 牵引电机。动车组总共由16个牵引电机驱动,位于动力转向架上。牵引电机按高速列车的特殊要求而设计。具有坚固的结构,优化重量,低噪音排放,高效率和紧凑设计的特征。四极三相异步牵引电机按绝缘等级200 制造。牵引电机是强迫风冷式。牵引电机使用的是牵引变流器的电压源逆变器供电,变频变压( VVVF) 调速运行方式。 4. 其他部件。动车组其他牵引系统部件还包括牵引电机通风机、过压限制电阻等。某些零部件被设计成即使出现故障也能在小幅度减少或不减少性能的情况下运行。 CRH3型动车组采用交-直-交传动方式。以交流异步感应电动机作为牵引电机的高速动车组适宜采用再生制动方式。制动时它将交流电动机做为发电机使用,从而产生制动力矩,并将其所发出的电能反馈回电网。在所有的制动方式中,再生制动是唯一向电网反馈能量的制动方式,同电阻制动相比,减少了庞大而笨重的制动电阻,同时免去了一整套通风冷却装置。目前国外大多数动车均采用了

牵引变流器行业实施方案

牵引变流器行业实施方案 20xx年

牵引变流器是列车关键部件之一,安装在列车动车底部,其主要 功能是转换直流制和交流制间的电能量,把来自接触网上的1500V直 流电转换为0~1150V的三相交流电,通过调压调频控制实现对交流牵 引电动机起动、制动、调速控制。轨道交通牵引变流器作为列车关键 部件之一,主要功能是转换直流制和交流制间的电能量。 以转型升级、提质增效为主线,以技术创新和管理创新为支撑点,加快推进供给侧结构性改革,扩大新型产品生产和应用,积极开展产 能合作,有效提高区域产业的质量和效益。 为促进产业转型升级、由大变强、可持续发展,特制定改规划方案,请结合实际认真贯彻实施。 一、发展思路 深入贯彻落实科学发展观,加快转变产业发展方式,优化产业结构,加快技术进步,发展循环经济,提升发展质量和效益,进一步加 大联合重组、淘汰落后力度,走高效的可持续发展道路,促进产业长 期平稳较快发展。 二、原则 1、组织引导,市场推动。坚持组织引导,以政策、规划、标准等 手段规范市场主体行为,综合运用价格、财税、金融等经济手段,发

挥市场配置资源的决定性作用,营造有利于产业发展的市场环境,实现市场由被动向主动的转化。 2、开放融合。树立全球视野,对标国际先进,把握“一带一路”重大战略契机,聚焦产业重点领域,探索发展合作新模式,在全球范围配置产业链、创新链和价值链,更大范围、更高层次上参与产业竞争合作,走开放式创新和国际化发展的道路。 3、区域协同,部门联动。深入推进区域产业发展协同发展,在更大区域范围内打造产业发展链条,形成错位发展、共同发展格局;加强部门间的统筹协调,建立联动机制,形成合力。 三、背景分析 牵引变流器是列车关键部件之一,安装在列车动车底部,其主要功能是转换直流制和交流制间的电能量,把来自接触网上的1500V直流电转换为0~1150V的三相交流电,通过调压调频控制实现对交流牵引电动机起动、制动、调速控制。轨道交通牵引变流器作为列车关键部件之一,主要功能是转换直流制和交流制间的电能量。 轨道交通牵引变流器产业链上游行业为各类配件行业,主要包括电子元器件和金属材料件,其中电子元器件主要包括普通电子元器件(如电解电容)和核心功率器件IGBT。相对其他原材料供应商来说,

高速动车组牵引变流器关键数据记录及分析 孙宝坤

高速动车组牵引变流器关键数据记录及分析孙宝坤 发表时间:2019-11-11T13:55:13.203Z 来源:《基层建设》2019年第23期作者:孙宝坤郭林[导读] 摘要:随着我国的经济在快速的发展,社会在不断的进步,我国的高速铁路建设在不断的完善,为保障高速动车组安全运行和满足牵引变流器研发及维护的需要,设计开发了高速动车组牵引变流器关键数据记录及解析系统。 中车青岛四方机车车辆股份有限公司山东青岛 266111 摘要:随着我国的经济在快速的发展,社会在不断的进步,我国的高速铁路建设在不断的完善,为保障高速动车组安全运行和满足牵引变流器研发及维护的需要,设计开发了高速动车组牵引变流器关键数据记录及解析系统。本系统以标准CPCI-6U结构数据采集板卡为基础,实现了对模拟信号、高低速数字信号的采集、记录工作,并能通过以太网接口与上位机进行数据传输,完成数据解析。该系统已在多 款动车组牵引变流器中得到应用,在实际故障分析中提供了准确的现场数据,为牵引变流器的研发、调试及维护提供了依据。 关键词:高速动车组;牵引变流器;数据记录;数据解析;CPCI-6U结构数据引言 牵引变流器作为高速动车组交流传动系统的关键设备,直接决定了动车组的使用性能、安全运行和运营能力。高速动车组的原型车从国外引进,无论从技术或价格上都严重影响高速动车组的长期稳定运营和维护,因此研制具有自主知识产权的高速动车组牵引变流器是提升自身设计能力、确保动车组正常运营的基础和保障,同时也是实现自主知识产权高速动车组研制的必经之路。中国铁道科学研究院机车车辆研究所已建成牵引变流器研发与试验平台,具备自主设计能力与条件,如牵引计算平台、电气性能仿真平台、软件开发平台、半实物仿真平台、变流器热仿真计算平台、箱体强度仿真平台、IGBT试验台、功率模块试验台和牵引传动系统综合试验平台,设计能力覆盖不同速度等级、不同功率等级的动车、机车、城际、地铁的牵引变流器。 1系统轻量化 牵引变流器作为整个牵引系统的核心部件之一,其功能是转换直流制和交流制间的电能量,并对各种牵引电机起控制和调节作用,从而控制车辆的运行。系统轻量化主要是从主电路结构上进行优化,在满足牵引性能和实现自我保护的前提下,尽量选用最少的电子元器件,其他功能通过控制软件实现。 2系统工作流程 数据记录解析系统主要实现外部模拟信号、数字信号的高速采集、触发记录工作,同时具备上位机网络授时、网路数据下载等功能。系统工作流程如图2所示。①系统上电后,主控芯片初始化并启动,完成工作参数的初始化工作,以及完成GPMC接口(FPGA和ARM的数据交互接口)的配置工作。②系统初始化完成后,启动1个1min定时器,如果在1min内高速数据采集板收到外部网络的授时指令,则配置本地时间,结束1min定时,如果没有收到授时指令,则等待定时器结束。③定时结束后,高速数据采集板启动数据采集工作。④在采集过程中,FPGA循环采样外部IO信号以及模拟量输入信号,并将采集到的数据通过GPMC总线传输给ARM处理器。⑤ARM处理器内建2个大容量的数据缓冲区,一个采用FIFO原理,实时刷新保存0.5s的采样数据,作为数据记录信号到来前0.5s的数据;另一个用来保存数据记录信号到来后0.5s的数据。⑥在采集过程中,FPGA不断检测外部数据记录信号,当监测到数据记录信号后,FPGA通过ARM中断通知ARM 处理器数据记录信号到来。⑦ARM处理器响应数据记录信号,停止对前0.5s数据缓冲区的实时刷新,将数据存储位置换为第2个数据缓冲区,并且持续采样工作0.5s。⑧0.5s后ARM处理器将整个1s的采集数据作为1个数据记录存储到NANDFLASH中。⑨高速数据采集板内部建立防误触发机制,如果2次数据记录信号间隔小于0.5s,高速数据采集板将以最后一次的数据记录信号作为数据记录点。另外,在采集过程中,外部计算机可以通过ftp登陆到高速数据采集板并下载高速数据采集板中记录的数据文件。 3高速动车组牵引变流器关键数据记录及分析 3.1变压器轻量化设计 变流器通过安装固定支座安装变流器柜中,通过四个M16螺栓固定在柜体支撑梁上,其作用是实现电压变换,同时具备滤波的功能,其使用电路图如图3所示,电路中使用代号为T1。该变压器的工况为IEC60310:2004中规定的1类工况(正常工作制)。其空载变压比为1512Vrms:420Vrms,其输入电压为幅值3600V的PWM波。其轻量化从产品的线圈、磁芯、骨架入手,如线圈采用铝制,磁芯选择合适的大小,骨架在满足强度要求的基础上,采用合适的柜架结构,本变压器经过优化后从原来的820KG,减小到750KG,为整个变流器的轻量化提供支持。 3.2牵引仿真计算平台 针对高速列车牵引系统及其关键部件,建立了包括牵引变压器、牵引变流器、牵引控制装置等关键部件的仿真设计平台,可以完成牵引系统各部件的特性分析与设计优化,以支撑牵引系统和牵引变流器研发能力的提升。利用牵引仿真计算平台开展牵引系统方案设计,包括计算列车牵引功率、设计列车牵引制动特性及优化设计牵引变压器、牵引变流器、牵引电机等方案。 3.3有限元模型 考虑到变压器振动主要是影响靠近变压器端的柜体,建模时忽略远离变流器端柜体,并对内部一些的结构和部件进行简化处理,这样在不影响计算可靠性的前提下减少了工作量和计算成本。模型中板梁结构采用面单元,部分设备采用体单元,隔振器用三个方向的弹簧阻尼单元模拟,橡胶材料阻尼比假定为0.08,柜体顶部螺栓连接处采用刚性约束。 3.4牵引控制单元软件设计 (1)软件开发平台。牵引变流器的核心控制设备是TCU,而变流器的可靠性、可用性、可维护性和安全性(RAMS)指标很大程度上也受到软件设计影响。国外各大牵引系统供应商都具有成熟的、支持实时操作系统的软件开发平台。牵引控制单元除具备自主知识产权的控制单元硬件外,还自主开发了基于硬件的软件开发平台TKDET,支持图形化的编程,并具有自主知识产权的底层库。该开发平台使得软件编程分工明确,模块化、形式化/半形式化语言开发相结合,与国际标准相接轨。牵引控制单元软件设计完全基于自主研发的TKDET软件平台,软件层次清晰,逻辑分明,具有较好的可读性与可移植性。(2)半实物仿真平台。为了对控制单元的控制逻辑与控制策略进行分析,搭建了硬件在回路的DSPACE半实物仿真平台,该平台可实现实时快速在线仿真和离线仿真。在设计初期可以在该仿真平台进行控制软件的测试与验证。 3.5基于Labview的数据解析软件

高速动车组牵引变流器热容量

2011年10月电工技术学报Vol.26 No. 10 第26卷第10期TRANSACTIONS OF CHINA ELECTROTECHNICAL SOCIETY Oct. 2011 高速动车组牵引变流器热容量 刘建强郑琼林郭超勇游小杰 (北京交通大学电气工程学院北京 100044) 摘要在分析高速动车组牵引变流器冷却系统结构及工作原理的基础上,利用ANSYS软件构建了冷却系统中空气—水热交换器的有限元仿真模型,对热交换器温度场及空气流场进行了仿真研究;为了验证更高运行速度下高速动车组牵引变流器冷却系统能否满足散热需求,设计并搭建了牵引变流器热容量测试平台,利用该测试平台在武广客运专线对CRH3型高速动车组牵引变流器温升参数及冷却系统通风量进行了动态测试研究。试验结果表明在高速运行工况下,牵引变流器冷却系统进风量将减小,但CRH3型高速动车组牵引变流器冷却系统仍然能满足动车组以330km/h高速持续运行的要求,试验测试结果验证了仿真结果的正确性。在国内首次对高速动车组牵引变流器热容量进行了实车测试研究,为新一代时速380km/h高速动车组的设计奠定了一定的理论和实践基础。 关键词:高速动车组牵引变流器流量测量温升 中图分类号:TK414.2;TM922.32 Thermal Capacity of Traction Converter of High Speed Electric Multiple Units Liu Jianqiang Trillion Q. Zheng Guo Chaoyong You Xiaojie (Beijing Jiaotong University Beijing 100044 China) Abstract Based on the structure parameter and operating principle of the cooling system of traction converter for high-speed electric multiple units (EMUs), a finite element model of air heat exchanger is built. Then the simulation including temperature field and fluid field is done. In order to verify the ability of the cooling system, a thermal capacity test rig for the traction converter is built. With the test rig, the temperature rise of traction converter and supply air volume of cooling system are measured in Wu-Guang high speed railway. The results show that when the high speed EMUs running in high speed, the supply air volume of cooling system will decrease, and the cooling system of traction converter for CRH3 EMUs can meet the requirements when the train continuous running in 330km/h. The simulated results are verified by the test results. The test and investigation on the thermal capacity of traction converter for high speed EMUs are firstly developed in China which makes a contribution to the design of the new generation high speed EMUs. Keywords:High-speed electric multiple units, traction converter, flow measurement, temperature rise 1引言 随着京津城际铁路和武广客运专线的开通运营,我国高速铁路的建设进入了高速发展期。到2012年我国将建成高速铁路7000km,同时作为首条连接我国最大两个城市群的高速客运通道—京沪高速铁路,将在2011年率先建成并投入运营。京沪高速铁路为我国的高速动车组提供了一个广阔的舞台,同时也提出了更高的要求(最高运营速度380km/h)。 国家863计划资助项目(2009AA110303)。收稿日期 2010-11-09 改稿日期 2011-03-10

牵引变流器

西电公司机电学院 毕业生实训报告 系别:工业自动化系 专业:电气维修 班级:电维一班 学生姓名:董鹏 学生学号:11GDW154 指导老师: 刘刚,夏莹

目录 内容提要 (3) 一实习单位介绍 (3) 二实习目的 (4) 三实习要求 (4) 四实习内容 (4) 1 实习情况 (4) 2 实习概况 (4) (1)进厂了解过程 (4) (2)摸索过程 (5) (3)实际操作 (5) 3,主要内容 (9) (1)制品所用的几种大型原料名称牌号时介及制品的主要性能 (9) (2)制品的生产工艺流程 (11) 五实习体会 (12)

内容提要 自实习开始,通过近两个月的下厂实践,让我不仅把学校学到的东西充分的运用到了实践中,而且还使我得到了锻炼,在为人处事以及平日工作中养成了良好的习惯,和较高的素养.本次实习报告主要包括了我所在单位的一些企业文化,以及实习目的,实习过程,实习中遇到的一些问题,还包括了工作中的一些具体的工艺流程,以及主要的一些部件及其性能的介绍.另外提到的每个部件都有具体的彩图一一对照,,使报告更详细明了. -,实习单位介绍: 日立永济电气设备(西安)有限公司是由永济新时速电机电器有限责任公司、株式会社日立制作所和日立(中国)有限公司三方共同出资设立,于2003年8月29日正式成立。合资公司注册资金1046万美元,投资总额1892万美元。永济新时速电机电器有限责任公司是中国最大的铁路机车电传动装置专业化研制生产基地。始建于1969年,经过35年的发展,永济电机厂已成为“中国电气工业100强”、“全国行业50家最大工业企业”。2001年由国家人事部批准设立博士后科研工作站,2003年被认定为国家级企业技术中心,先后四次被评为全国质量效益型先进企业,2004年获得“全国五一劳动奖状”。 永济电机厂主要生产铁路内燃﹑电力机车﹑城市轨道车辆、风力发电及油田、矿山用牵引电机、电控装置和电力、电子产品。 1995年永济电机厂在全国同行业和山西省首家通过北京新世纪和法国BVQI认证机构的 ISO9001质量管理体系双重认证。 1999年通过了法国BVQI和中国环境管理科学研究院认证中心的ISO14001环境管理体系审 核认证。 2000年通过了职业安全卫生管理体系审核认证。 工厂注册资金4亿元人民币,目前员工6000多名,总资产13亿元人民币,2003年销售收入10.6亿元人民币,2004年销售收入11.3亿元人民币。 永济电机厂在2004年被确定为中国北车集团公司内燃、电力机车、动车组交流电传动系统(包括主传动系统和辅助系统)技术引进及国产化的产业化制造基地。承担200KM及以上动车组、大功率交流传动电力机车和内燃机车电气牵引系统的技术引进和国产化工作。 从二十世纪九十年代,永济电机厂就致力于城轨车辆电传动系统产品的开发,为北京地铁配套的电机电器产品已安全运行100多万公里,并主要承担中国首列自主知识产权地铁列车牵引电机的研制工作。2002年永济电机厂引进了日立公司城轨车辆交流传动技术,近年来先后向北京城铁13号线、重庆高架单轨等项目提供电气产品。 永济电机厂生产的电机、电控装置分别装备了全国铁路内燃机车总量的64.4%和35.8%,是中国国内唯一能成套提供DF4~DF12各型内燃机车电机、电控装置的厂家,能为SS3~SS9 各型电力机车成套提供牵引电机及电控装置。为中国铁路五次大提速提供了96.4%的电机和77%的电控装置。并为“新曙光号”、“神州号”、“金轮号”、“天池号”、“先锋号”等动车组配套提供了电机及电控装置。永济电机厂的产品还远销美国、瑞士、加拿大、伊朗等十几个国家和地区。 公司主要面向城市轨道交通车辆和铁路机车车辆市场,采用日立公司具有世界一流水平的技术和工艺,从事城市铁道交通车辆及铁道车辆的电气系统(驱动、辅助电源、车辆信息控制设备、空调装置、换气装置)的设计、生产、销售、售后服务及其有关附带业务。

牵引变流器项目合作方案

牵引变流器项目 合作方案 规划设计/投资分析/产业运营

报告说明— 该牵引变流器项目计划总投资8552.61万元,其中:固定资产投资6516.82万元,占项目总投资的76.20%;流动资金2035.79万元,占项目 总投资的23.80%。 达产年营业收入14435.00万元,总成本费用10968.27万元,税金及 附加147.93万元,利润总额3466.73万元,利税总额4092.83万元,税后 净利润2600.05万元,达产年纳税总额1492.78万元;达产年投资利润率40.53%,投资利税率47.85%,投资回报率30.40%,全部投资回收期4.79年,提供就业职位223个。 牵引变流器是列车关键部件之一,安装在列车动车底部,其主要功能 是转换直流制和交流制间的电能量,把来自接触网上的1500V直流电转换 为0~1150V的三相交流电,通过调压调频控制实现对交流牵引电动机起动、制动、调速控制。轨道交通牵引变流器作为列车关键部件之一,主要功能 是转换直流制和交流制间的电能量。

目录 第一章项目概论 第二章项目建设单位基本情况第三章项目建设必要性分析第四章建设规划分析 第五章选址分析 第六章工程设计说明 第七章项目工艺及设备分析第八章环境保护概述 第九章安全规范管理 第十章风险应对评估 第十一章项目节能方案分析 第十二章进度说明 第十三章投资可行性分析 第十四章项目盈利能力分析 第十五章总结说明 第十六章项目招投标方案

第一章项目概论 一、项目提出的理由 牵引变流器是列车关键部件之一,安装在列车动车底部,其主要功能 是转换直流制和交流制间的电能量,把来自接触网上的1500V直流电转换 为0~1150V的三相交流电,通过调压调频控制实现对交流牵引电动机起动、制动、调速控制。轨道交通牵引变流器作为列车关键部件之一,主要功能 是转换直流制和交流制间的电能量。 二、项目概况 (一)项目名称 牵引变流器项目 (二)项目选址 xx经济开发区 项目选址应符合城乡建设总体规划和项目占地使用规划的要求,同时 具备便捷的陆路交通和方便的施工场址,并且与大气污染防治、水资源和 自然生态资源保护相一致。所选场址应避开自然保护区、风景名胜区、生 活饮用水源地和其他特别需要保护的环境敏感性目标。项目建设区域地理 条件较好,基础设施等配套较为完善,并且具有足够的发展潜力。 (三)项目用地规模

动车组设备

动车组设备复习 1、车内空气环境的特点: 列车内的人员密度大,二氧化碳及人体异味排放量大;车厢空间相对狭小,加上车内设施布置紧密,因此不利于空气流通,难以达到合理的气流组织;各种健康状况的人员在相对较长的时间内保持近距离接触,易于发生病菌传播;列车单位空间的外表面积大,与外界的热交换量大,近车厢壁面处空气的温度梯度较大,所以车厢内不易形成均匀的温度场;车窗所占比例相对较大,易受阳光直射,因此由辐射热引起的空调负荷较大。 2、车内空气环境的影响因素: 一个既定空间的空气环境,一般要受到两方面的干扰:(1)一是来自空间内部的热、湿和其它有害物质的干扰;(2)另外是来自空间外部太阳辐射和气候变化所产生的热作用及外部空气中有害物质的干扰。用以消除上述干扰的技术手段主要是通过对空间输送并合理分配一定质量(按需要处理)的空气,与内部环境的空气之间进行热质交换,然后排出等量的已经完成调节作用的空气来实现。 3、通风的功能主要有: ①提供人呼吸所需要的氧气; ②稀释室内污染物或气味; ③排除室内生产过程产生的污染物; ④除去室内多余的热量(称余热)或湿量(称余湿); 4、空调列车的通风系统的组成和作用: 空调列车的通风系统一般均为机械强迫通风系统,它由离心式通风机、滤尘装置、送风道、回风道和废排风机等组成,其作用是将经过处理的空气输送和分配到各客室并获得合理的气流速度,同时还将客室污浊的空气排出车外,以保持车内空气的清洁度和流动速度。 5、CRH1车内主要布线原则是: 乘客区侧墙加热器的电缆直接接电气柜。在客室,这些电缆位于窗下c轨。中央吊顶和靠近风挡的照明电缆直接接电气柜。从端墙一侧到另一侧的电缆放置在风挡门上方,车体结构上的软管里。司机室和司机操作台电气柜之间的电缆放置在车体结构上的电缆槽内。高压车顶控制电缆直接接电气柜。 6、辅助供电系统功能: 动车组是电力牵引列车,电力均来自AC25KV牵引供电电网,经受电弓进入牵引变压器原边绕组,再由牵引变压器的次级绕组或主变流器的直流环节进入辅助变流器。辅助供电系统为空气压缩机、冷却通风机、油泵/水泵电机、空气调节系统、采暖、照明、旅客信息系统、控制、广播、列车无线等设备提供电源。 7、CRH1动车组辅助供电系统设备与容量 CRH1动车组在每一个动车上设一个辅助逆变器和滤波装置。辅助逆变器的输出通过隔离变压器和接触器同三相列车供电母线相连接。辅助供电系统的故障状态和冗余措施的控制可以通过列车控制网络系统(TCMS)进行监视和控制。列车过分相的短暂过程中,辅助系统可不断电维持正常运行。辅助系统各负载也可以从外部三相电源输入获取。 外接供电时采用3×380 V, 50Hz地面电源。外接电源插座的位置为每个基本单元车组中的拖车上。当外接电源连接后,辅助逆变器自动断开。 向底架上的设备供电的主要配电系统和配电盘设在底架内的配电箱内。司机室设备的配电盘置于司机室内。 8、380VAC辅助供电系统工作原理 辅助逆变器单元(ACM)同网侧变流器单元(LCM)的输出直流环节1650VDC连接,它的任务是将输入的1650VDC 通过逆变得到220/380V, 50Hz三相交流输出。辅助系统通过MVB与车辆控制单元通讯。 ACM为三相两电平IGBT逆变器,产生所需要的三相输出电压。包括滤波器电容、门驱动单元(GDU)、电压和电流传感器及控制单元等。 三相输出滤波器包括一个三相电抗器和一个三相电容器,可将辅助逆变器产生的谐波成份过滤掉。三相隔离变压器将辅助电源和用电设备隔离。 在ACM中设有一个电源装置,为控制单元(DCU)、门驱动单元(GDU)及电压和电流传感器供电。 GDU的主要任务是控制大功率器件IGBT的开与关。当电源出现故障或IGBT出现短路/过流时,GDU可将IGBT 断开。GDU还可检测其自身的电源。 控制单元(DCU)通过光纤向GDU传输信号,使系统具有较高的抗电气干扰能力。 ACM采用空间矢量调制法控制。为了在起动和接上较大负载时达到最好的控制效果,采用恒定的电压-频率比控制,直到达到额定电压为止。辅助电源三相电压的幅值通过检测相电压实际值进行反馈控制。 9、辅助电源装置(APU)工作原理 APU的输入电源是牵引变压器辅助绕组输出的AC400V,通过可控硅混合电桥变换成为直流电。该直流电通过PWM 三相逆变器变换成为交流电,通过逆变器输出变压器提供AC400V三相50Hz电源。 CVCF输出变压器将AC400V三相电源变换成单相AC220V、AC100V的稳压电源。 辅助变压器将牵引变压器辅助绕组的AC400变换成另一单相AC100V电源。

《动车组传动与控制》纸质作业答案(第5章)

《动车组传动与控制》参考答案 一、名词解释: 1.电流型牵引变流器:交-直-交流传动系统中,牵引变流器由网侧整流器、直流中间环节、电动机 侧逆变器及控制装置组成。根据中间直流环节滤波元件的不同,牵引变流器 可分为电压型和电流型两种。电流型牵引变流器直流中间环节的储能器采用 电感,相当于恒流源,向逆变器输出的是恒定的直流电流。 2.电压型牵引变流器:交-直-交流传动系统中,牵引变流器由网侧整流器、直流中间环节、电动机 侧逆变器及控制装置组成。根据中间直流环节滤波元件的不同,牵引变流器 可分为电压型和电流型两种。电压型变流器直流中间环节的储能器采用电容 器,向逆变器输出的是恒定的直流电压,相当于电压源。 3.两电平式逆变器:逆变器将直流转换为交流。两电平式逆变器,把直流中间环节的正极电位或负 极电位接到电动机上,即逆变器的输出相电压为两种电平。 4.三电平式逆变器:逆变器将直流转换为交流。三电平式逆变器,除了把直流中间环节的正极或负 极电位送到电动机上去以外,还可以把直流中间环节的中点电位送到电动机上 去,即输出相电压为三种电平。 二、简答题: 1.简述牵引变流器的类型及特点。 答:牵引变流器是交流传动系统的核心部件,交-直-交流传动系统中,牵引变流器由网侧整流器、直流中间环节、电动机侧逆变器及控制装置组成。 牵引变流器根据中间直流环节滤波元件的不同,可分为电压型和电流型两种。电压型变流器直流中间环节的储能器采用电容器,向逆变器输出的是恒定的直流电压,相当于电压源; 电流型变流器直流中间环节的储能器采用电感,相当于恒流源,向逆变器输出的是恒定的直 流电流。 现代轨道列车交流传动领域大多都采用电压型变流器。 根据逆变器输出交流侧相电压的可能取值情况,将电压型逆变器分为两电平式和三电平式。两电平式逆变器,可以把直流中间环节的正极电位或负极电位接到电动机上去;三电平 式逆变器,除了把直流中间环节的正极或负极电位送到电动机上去以外,还可以把直流中间 环节的中点电位送到电动机上去,含有较少的谐波,其输出波形得到了改善,但需要更多的 器件。 在交流传动领域,当中间电路直流电压U>2.7~2.8 KV时,主电路中变流器通常采用两电平式电路;当U>3KV时,宜采用三电平式电路结构。 2.简述电压型四象限脉冲整流器的基本工作原理。 答:图1为忽略变压器牵引绕组电阻R N的脉冲整流器简化的等效电路。变压器牵引绕组的输出电压为u N 、漏电感为L N

CRH2动车组变流器工作原理与故障分析的研究

龙源期刊网 https://www.360docs.net/doc/9f18420250.html, CRH2动车组变流器工作原理与故障分析的研究 作者:陈庆廖志平肖茜 来源:《山东工业技术》2016年第18期 摘要:本文介绍了CRH2动车组变流器的结构及工作原理,此外,根据武汉铁路局动车段的相关统计数据,分析了牵引变流器的几种常见故障的现象、原因以及现场处理措施。为铁路设备故障分析提供参考。 关键词:CRH2动车组;变流器;故障分析 DOI:10.16640/https://www.360docs.net/doc/9f18420250.html,ki.37-1222/t.2016.18.208 1 CRH2动车组变流器的工作原理 1.1 CRH2牵引系统的结构组成 如图1所示,在CRH2牵引系统结构简图中,变流器的输入端接单相交流电,连接牵引变压器,经内部整流电路、直流电路与三相逆变电路之后,输出三相变频交流电,直接驱动4台牵引电机。 1.2 变流器的工作原理 如图2所示,CRH2变流器主电路简化图,从左到右依次是变流器的单相整流部分、中间直流部分以及三相逆变部分。 整流器工作原理:CRH2变流器采用单相三电平PWM整流器。该脉冲整流器能够实现能量的双向流动,可以工作在牵引与制动两种状态。当处于牵引状态时,能量从整流器向后续的直流电路流动,再经逆变电路为牵引电机供电。当处于制动状态时,能量从牵引电机出发经逆变电路,过中间直流电路向整流器方向流动,最终反馈电网。 逆变器工作原理:逆变器电路主要由3组桥臂组成,每组桥臂由上、下分臂共4个IGBT 构成,采用两管串联、中点带钳位二极管的方案,此种方案可以降低电路对IGBT的耐压值。逆变器以中间电路支撑电容上的电压作为输出电压,通过控制IGBT开关管的通断,输出电压幅值与频率均可调的三相交流电。 值得注意的是,在变频调速过程中,当需要逆变器输出低频交流电时,由于变流器直流电路上的两个支撑电容不可能无限大,此时中点电位较难维持零电位,从而将出现电位漂移。随时间推移,电位周期性地在零电位附近左右摆动。此种现象会造成同一桥臂的上、下分臂电压

CRH3型动车组牵引变流器冷却系统RAMS分析

CRH3型动车组牵引变流器冷却系统RAMS分析 文章阐述了CRH3型动车组项目牵引变流器冷却系统的系统安全性与系统可靠性、可用性以及可维修性(RAMS)的要求,目的是确保冷却系统的系统保证工作能够与车辆厂保持同步开展,以保证列车的正常运行。 标签:CRH3型动车组;牵引变流器冷却系统;RAMS;可靠性框图(RBD)前言 CRH3电动车组在运行过程中,牵引变流器会产生大量的热损耗,而牵引变流器冷却系统的作用就是能够及时将这些热量带走,足见其地位的重要性,因此对其安全性、可靠性、可用性以及可维修性的分析验证,也就变得尤为关键。 1 系统概述 电网提供25kv单相工频高压电、高压电经网侧高压电气设备传递给牵引变压器,牵引变压器将高压电降压后的单相工频电流输出给牵引变流器,牵引变流器将输入电流进行整流、滤波和逆变,输出可调频、调压的三相交流电,驱动三相交流异步牵引电机转动,带动车轮转动、列车运行。在这个能量转化和动力传递过程中,牵引变压器、牵引变流器和牵引电机的电气元件在工作中会产生热损耗,引起电气元件温度上升,如果温度超出元件所能承受的范围,变压器、变流器和电机等将不能正常工作,甚至可能会使电气元件产生绝缘失效、着火等危险。因此,必须采用合适的冷却系统将变压器、变流器和电机工作时产生的热量带走,这样才能保证牵引变压器、牵引变流器和牵引电机正常工作,从而保证机车安全运行。 以16节车厢的动车组长编组为例,牵引变流器冷却系统共8个,分别悬挂在动力车厢EC01、VC03、IC06、IC08、BC09、IC11、IC14、EC16的车底。如图1所示。 图1 牵引变流器冷却系统在列车上的分布 牵引变流器冷却系统构成及原理:CRH3高速电动车组牵引变流器冷却系统为水冷却系统。由以下主要部件构成:水冷基板、冷却装置、膨胀水箱、水泵、过滤器、传感器、各种控制阀门及管路等,其中冷却装置由空气过滤器、散热器、风机组、安装箱体等部件组成。典型牵引变流器冷却系统工作原理见图2。 图2 动车组牵引变流器冷却系统的原理示意图 1-截止阀;2-波纹管;3-散热器;4-风机组;5-水泵;6-膨胀箱; 7-膨胀箱视窗;8-水冷基板;9-功率模块

CRH2型动车组牵引传动系统工作原理及控制

CHR2型动车组牵引传动系统工作原理及控制 CRH2型动车组牵引传动系统设备配置及工作原理 概论 牵引传动系统是CRH2型高速动车组的动力来源。整个系统动力均匀分布于整列动车组的四个基本单元之中,形成了一个完整的组合的动力源。巨有牵引功率大、启动平稳、快速快捷、有效抑制空转和滑行保护到位等特性,并与多个系统连锁控制,实现运行平稳,多级调速和准确停车。 一、牵引传动系统的组成 CRH2型高速动车组以四动四托为编组,其中2,3,6,7号车为动车,1,4,5,8号车是拖车,配备两个牵引系统,首尾两车各设有司机室可双向行驶。正常情况下两个牵引系统均工作,当某一系统发生故障时可自动切断故障源继续行驶。 CRH2型高速动车组采用动力分散交流传动模式,主要有受电弓,牵引变压器,脉冲整流器,中间环节,牵引变流器,牵引电动机,齿轮传动等组成。

二、牵引传动系统的主要设备配置 2.1:车顶设备配置 各车辆间的主电路均采用高压电缆和高压电缆连接器连接。高压电缆连接器分为直线型,5度倾斜型,T型等几种,通过这些高压电缆连接器接通高压电缆。供电设备配置在4,6号车前部车顶,主要有受电弓和接地保护开关等。 2.2:车底设备配置 动车组牵引传动系统车底设备主要有网侧高压电气设备,牵引变压器,牵引变流器,牵引电动机等设备组成。全列共计2台牵引变压器,4台牵引变流器,16台牵引电动机。牵引变压器位于2,6号车底,牵引变流器和牵引电动机皆配置在2,3,6,7号车底。 三、动车组牵引传动系统主要设备 3.1:受电弓 动车组受电弓是从接触网获得电能的主要设备,也是动车组主电路的高压设备之一。受电弓主要通过列车运行时压缩空气进入升弓装置气囊升起受电弓,使受电弓滑板与接触线接触而获电;绛弓时排出 3.2

牵引变流器

牵引变流器 电力机车以及安装电传动装置的其他机车上设置在牵引主电路中的变流器。牵引变流器的功能是转换直流制和交流制间的电能量,并对各种牵引电动机起控制和调节作用,从而控制机车的运行。 电力机车以及安装电传动装置的其他机车上设置在牵引主电路中的变流器。牵引变流器的功能是转换直流制和交流制间的电能量,并对各种牵引电动机起控制和调节作用,从而控制机车的运行。 牵引整流器可分为下述四类 交流-直流整流器 将交流电整成直流电,主要有两种形式:采用桥式整流线路的桥式整流器和采用中抽整流线路的中抽整流器。图1a为应用在电力机车上的单相桥式线路,交流电压u正半周经二级管1和二极管3、负半周经二极管2和二极管4接到直流侧,从而在直流侧得到不变方向的脉动电压Ud,经过平波电抗器Ld滤去脉动成分后用于驱动直流牵引电动机,其电压波形图如图1a上部所示。图1b为单相中抽整流线路图和电压波形图。图1c为柴油机车采用的三相桥式整流线路图和电压波形图。若用适当数量的二极管串联(以增加电压)和并联(以增加电流)代替原理图中的一个元件,则可构成所需功率的交-直整流器。 在上述整流器中换用控制元件就可得到可控整流器。以晶闸管代替图1中的二极管,就成为全控桥式整流器,又称相控整流器。控制晶闸管每周期中的开始导通时刻(ɑ角),从而控制直流侧电压。图2为单相全控桥式整流电路图和相应的电压电流波形图。如果控制ɑ>π/2并人为地使牵引电动机电势反向,则变流器进入再生制动工况,此时全控桥式整流器就处于有源逆变的工况,将机车的动能反馈给电网。如果晶闸管和二极管混合接成图3的方式,则构成单相半控桥式整流器,二极管在晶闸管未开通前起负载续流作用。半控桥式整流器只能调压,不能再生制动。全控桥和半控桥是桥式整流器的两大类,应用较广。 直流-直流变流器 又称斩波器,用以改变直流电压平均值的一种装置。用晶闸管强迫关断方法,周期性地控制直流电源和负载间的通断,使斩波器输出端得一脉动电压,用平波电抗器Ld滤去脉动成分,则在负载上得到一由周期导通角ɑ控制的直流电压Ud。图4为其原理图,其中F为强迫关断器件,D为续流二极管,M为负载。电压Ud实为由ɑ角控制的斩波器出端电压U2的平均值。斩波器经适当的改接可有再生制动性能。直流斩波器多用在直流电力机车、动车组和地铁车辆上。 直流-交流变流器 又称逆变器,将直流电变成交流电的变流器,有电压型和电流型两种。 ①电压型逆变器:单相作用原理如图5a所示,由于换向要求直流侧电压Ud需保持恒定而得名。如果控制电路触发脉冲使器件F1、F2的通断次序如图5b,则交流侧可得一矩形波电压如图。5c该交流电压幅值为Ud,而频率可由控制回路进行调节。图5a中c为支撑直流电压用的支撑电容,D1、D2为当负载电流和电压不同相时做续流用的续流二极管。 异步牵引电动机起动时要求逆变器供出幅值可变的、接近正弦的低频电压,这可用分谐波调制法控制F1、F2的通断顺序来达到。电压型逆变器在控制电路作用下能顺利地转入再生制动。利用这一可逆性又可制成交-直-交电力机车电源侧变流器,它能提供恒定的中间环节直流电压,又可调节交流电网侧的功率因数和改善电流波形,这就是电压型四象限变流器。 ②电流型逆变器:电路原理如图6a,它要求直流侧是一电流源,即Id要相对稳定,这可以采用串联电抗器Ld来达到。如果控制各强迫关断器件的导通顺序(图6b),则在电机每相