锌电解槽计算

3.1概述

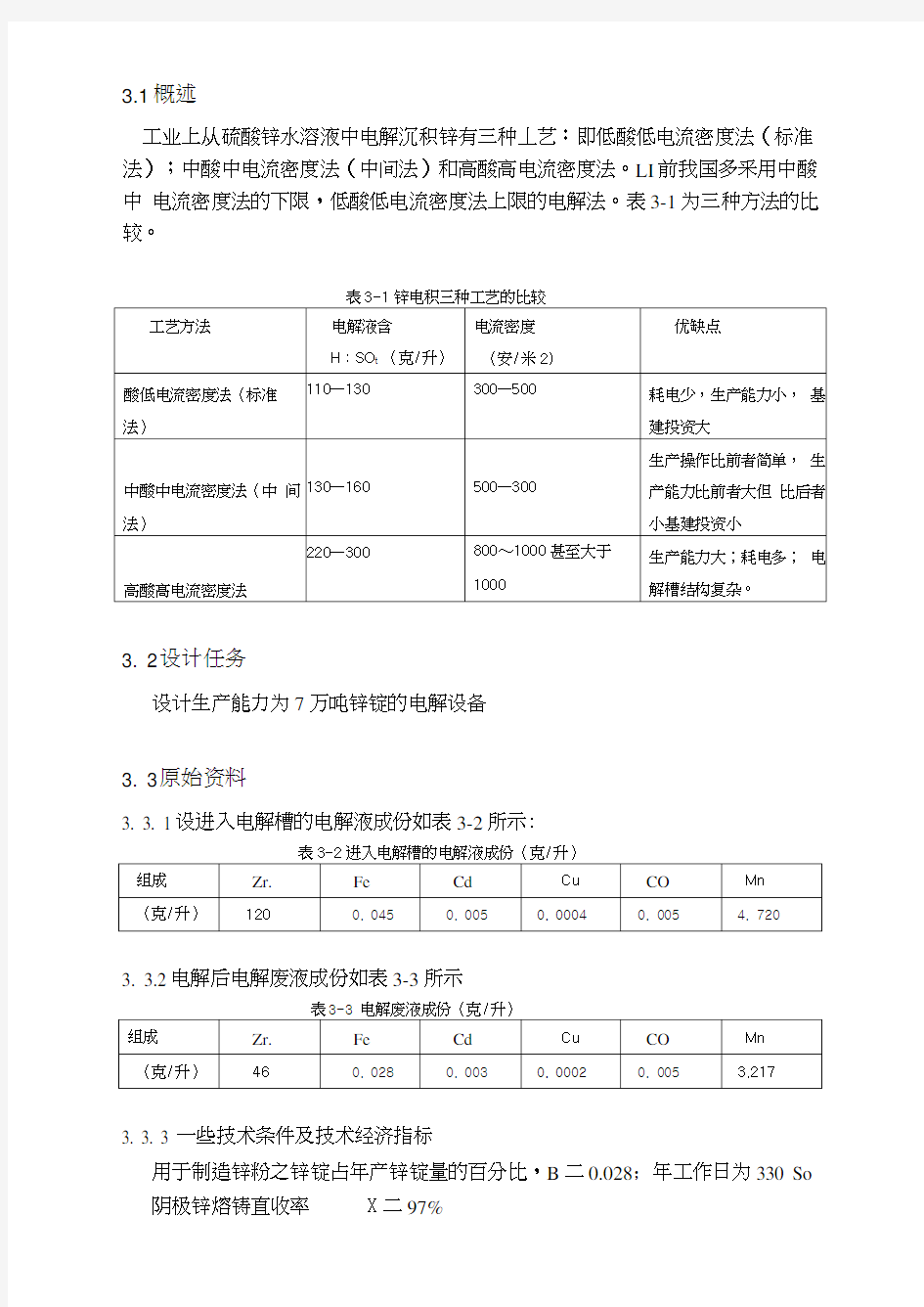

工业上从硫酸锌水溶液中电解沉积锌有三种丄艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。LI前我国多釆用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。表3-1为三种方法的比较。

3. 2设计任务

设计生产能力为7万吨锌锭的电解设备

3. 3原始资料

3. 3. 1设进入电解槽的电解液成份如表3-2所示:

3. 3.2电解后电解废液成份如表3-3所示

3. 3. 3 一些技术条件及技术经济指标

用于制造锌粉之锌锭占年产锌锭量的百分比,B二0.028;年工作日为330 So 阴极锌熔铸直收率X二97%

阴极电流密度 D w = 520安培

槽电压伏

电流效率Us = 98%

阴极规格长X宽X厚二1000X666X4 (毫米)

3. 4工艺过程及设备计算

3.4.1物料平衡及电解槽计?算

阴极锌成份的计算

在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。设阴极锌含铅0. 006%则进入到阴极锌中铅的量为:

64.0072x0.006 =00()3

100

那么阴极锌的成份如表3-5所示。

3. 4.2所需电解槽数量的计算

(1)每日应产出的阴极锌量的汁算。

Q1 二<2(1+0)吨

mrj

式中:Q:----每日应产出阴极锌的数量,吨;

Q --一设计生产能力,吨锌锭/年;

B----用于制造锌粉之锌锭占年产锌锭量的白分比,%;m ----年工作日,

S;

n-一-阴极锌熔铸直收率,%<>

_70000(l+ 0.028)

=225吨/日

1330x0.97

(2)阴极有效总面积及片数的计算

阴极有效总面积的计算。

I切駡95 x24 X"粹

式中:F——阴极有效总面积,米'

Q——每日产出的阴极锌量,吨;

D——阴极电流密度,安培/米';

n ------- 电流效率,%;

1.2195——锌的电化当量,克/安培;

24 ------ 电解析出时间,小时。

F二----- 二 -------- X 106=15086 米3

520x1.2195x24x0.98

阴极边上装有塑料绝缘条,没边各占区阴极板宽7毫米,阴极浸没于电解液的深度为0.87米,则每片阴极的有效面积(按两面计)为:

f 阴二0. 87X (0. 666-0. 007X2) X2=1. 13 米'

故共需阴极片数n二乂二竺竺= 13350片

f 1.13

13350 设一个电解槽装阴极片32块,则共需电解槽数为:上— = 417个

32

每个电解槽的阴极总面积为:

1. 13X32=36. 16 米 $

取备用电解槽24个,则一共有电解槽560个。这就可把电解槽分为两个系列。每个系列有280个电解槽,在每个系列中可按35个电解槽组成一组,共八组为一系列。

3.4.3电解槽部尺寸大小的计算

电解槽部宽度的计算。

设阴极边缘到槽壁距离为95毫米,则电解槽宽为:

B二666+2X93二836^860 毫米

电解槽部长度计算。

设每片阴极厚度为5毫米,每片阳极厚度为10毫米,阴阳极间距离为34 毫米,电极到两端壁距离为125毫米,每个电解槽有阴极片32片,阳极片33 片。则电解槽部长度为:

L二32X5+33X 10+32X2X34+125X2二2916 亳米

电解槽部高度的计算。

设槽液面至槽面的距离为100毫米;槽阴极浸入电解液的深度为880毫米; 阴极下部端缘距槽低500毫米。则电解槽的高位:

H二100+880+500二1480 毫米

故电解槽的部尺寸为:

长X 宽X 高=2916X860X1480 (毫米)

电解槽容积(不设槽冷却器)为:

V ffi= LXBXH = 2.916X0. 86X1.48 = 3.711 米'电解槽体的材料有木质及钢筋混凝土两种。U前多采用钢筋混凝土电解槽。电解槽衬耐腐蚀的材料有:铅皮、聚氯乙烯、环氧玻璃钢、辉绿岩等。

3.4.4通过电解槽电流强度的计算

一个电解槽的阴极总面积为36. 16米2

故电流强度1=36.16X520 = 18803安培

设富余 5. 4% 则1=18808X1.054 二19818. 362 安培

3.4. 5整流设备选择

整流设备总功率按下式计算。

Qx Ex 1000

w = ---------------

24x0.98x1.2195

式中:

W ----- 整流设备总功率,千瓦;

Q——每天应产出的阴极锌总量,吨;

E ------ 槽电压,伏,取E二3.25伏

225x3.2x1000

= 25102千瓦

24xO.98xl.2195

系列中的电压降为总电压降的1-2. 5%,取1.5%,则总电压降为:

280X3. 20 X (1+0.015) =909.44 伏

选用GHS-10000/0-800硅整流器。单台功率8000千瓦。故需整流器台数为:

兰竺= 3.14台取4台

8000

每系列曲2台硅整流器供电,总电流为:10000X2 = 20000安培。整流器设备功率与电解槽数量要求相适应。

3. 4.6进入电解槽电解液数量的计算

供给一个电解槽的电解液数量可按如下计算。

I xqx 7]xN

式中:Q ——进入一个电解槽的中性电解液数量,升/小时;

I ——通过电解槽的电流强度,克/安培; q ------ 锌的电化当量,1.2195,克/安培 n ----- 电流效率,% N ——电解槽数目,个

P -一-中性电解液含锌量,克/升; 120-46

一个电解槽每天需中性电解液数量为:

303. 7X24二7289 升/天 全部电解槽每天共需中性电解液

数量为:

7289X417=3040 米'

3. 4.7废电解液数量的计算

一小时供中性电解液303. 7升,含锌120克/升,此时电解液比重为1. 258o 因此中性电解液重量为:

在阳极上析出氧量为:

电极反应为:

ZnSO 4 + H 2O t Zn + H2SO4 + l/2O 2

(直流电)

析出的猛的量为:

竺M = 0.456公斤

1000

故共析出:

19.437+4.804+0.456=24.697 公斤

剩余:

382.05 - 24.697 = 357.35 公斤。

电解时有一部分电解液被蒸发而损失。设每平方米电解液表面每小时蒸发 损失一公斤电解液。电解液表面积为:

S —S ? =2.508—0.328 =2.18 米?

P ——废电解液含锌量,克/升。

188O3xl.2195xO.98xl =301?升/小时

303.7x64

1000

= 19.437 公斤

19.437x16

~~654

= 4.804 公斤

则蒸发损失为:2.18X1=2. 18公斤。

湿法电解锌工艺流程选择概述

湿法电解锌工艺流程选择概述 1.。1 工艺流程选择 根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。工艺流程特点如下: (1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。 (2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。 (3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。 (4)净化后液送往电解车间进行电解。产出阴极锌片经熔铸后得锌锭成品。 (5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。 1.6.2 工艺流程简述 焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。回转窑渣送渣场堆存。产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。 对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。 作业制度,拟采用连续操作,国内西北冶、株冶等都有生产经验。与间断操作相比,可大减少设备的容积,减少设备数量,相应可减少厂房建筑面积,故可大幅度降低基建投资。 1..3 综合利用及环境保护 浸出渣可根据含银品位高低进行银的回收后再送回转窑处理,所得氧化锌经脱氟、氯后进入氧化锌浸出系统,进一步回收锌、铟等有价金属。 净液所得铜镉渣经低酸浸出后,所得铜渣可作为炼铜原料出售。 浸出液经锌粉置换,所得贫镉液含锌很高,返回锌浸出车间,所得海绵镉进一步处理后,获得最终产品镉锭出售。 净液所得钴渣,经酸洗脱锌后根据含钴品位再考虑是否回收钴,暂时先堆存(或外卖)。 熔铸所得浮渣,其粗粒可返回熔化或作生产锌粉用。处理所得氧化锌可作为生产硫酸锌或氯化锌的原料,根据需求而定。 各湿法炼锌车间的污酸、污水,经中和沉处理后,可达到国家工业排放标准。

锌电解槽计算

3.1概述 工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。表3-1为三种方法的比较。 表3-1 锌电积三种工艺的比较 工艺方法电解液含 H2SO4(克/升)电流密度 (安/米2) 优缺点 酸低电流密度法(标准法)110--130 300--500 耗电少,生产能力小, 基建投资大 中酸中电流密度法(中间法) 130--160 500--300 生产操作比前者简单, 生产能力比前者大但 比后者小基建投资小 高酸高电流密度法220--300 800~1000 甚至大于 1000 生产能力大;耗电多; 电解槽结构复杂。 3.2 设计任务 设计生产能力为7万吨锌锭的电解设备 3.3 原始资料 3.3.1 设进入电解槽的电解液成份如表3-2所示: 表3-2 进入电解槽的电解液成份(克/升) 组成 Zn Fe Cd Cu CO Mn (克/升) 120 0.045 0.005 0.0004 0.005 4.720 3.3.2 电解后电解废液成份如表3-3所示 表3-3 电解废液成份(克/升) 组成 Zn Fe Cd Cu CO Mn (克/升) 46 0.028 0.003 0.0002 0.005 3.217 3.3.3 一些技术条件及技术经济指标 用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。 阴极锌熔铸直收率η 1 = 97%

阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98% 阴极规格 长×宽×厚= 1000×666×4(毫米) 3.4 工艺过程及设备计算 3.4.1物料平衡及电解槽计算 阴极锌成份的计算 在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。 表3-4 一升电解液沉积的金属量(克) 组 成 Zn Fe Cd Cu 共计 (克) 64.00 0.005 0.002 0.0002 64.0072 铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。设阴极锌含铅0.006%则进入到阴极锌中铅的量为: 0038.0100 006 .00072.64=?克 那么阴极锌的成份如表3-5所示。 表3-5 阴 极 锌 成 份 组成 Zn Pb Fe Cd Cu 共计 重量(克) 64.00 0.0038 0.0050 0.0020 0.00020 64.0110 % 99.983 0.006 0.0078 0.003 0.0003 100 3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。 Q 1= η βm Q ) 1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;

锌电解操作工艺

锌电解操作工艺 (2010-12-27 19:20:34) 转载 标签: 杂谈 一范围 本标准规定了电解工艺的基本原理,。工艺操作条件,岗位操作法, 原材料质量要求,产出物料质量要求,主要技术经济指标和主要设备. 二工艺目的及原理 1.工艺目的 使溶液中的锌通过电积提锌得到锌片,再熔铸成成品锌。 1.原理 锌电积一般釆用Pb-Ag(1%Ag)合金板为阳极,纯铝板为阴极,以酸性硫酸锌水溶液作为电解液,当通以直流电时,在阴极上发生锌的析出,在阳极上放出氧气。 阴极上 Zn2++2e=Zn 阳极上 H2O-2e=1/2O2 +2H+ 总反应式为 ZnSO4+H2O=Zn+H2SO4+1/2O2 因此,随着电解过程的进行,电解液中的含锌量不断减少,硫酸含量不断增加,为了保持电积条件的稳定,必须不断抽取一部分电解作为废液返回浸出,同时,相应地加入净化了的中性硫酸锌溶解,以补充所消耗的锌量,维持电解液中一定的H+,Zn2+含量,并稳定电解系统中的体积。 三硫酸锌溶液电解锌的生产工艺流程 四原辅材料质量要求。 1. 新液成份(g/l)符合企业标准的规定 Zn120-150 Cu≤0.002 Cd≤0.003 Fe≤0.015 Co≤0.0015 Ni≤ 0.0015 As≤0.003 Sb≤0.0005 Ge≤0.00005 Mn2.5-5 2. 废液成份(g/l) Zn35-60 H+140-200 五工艺操作条件 1. 槽温 37 -42℃ 2. 电流密度 500-550A/m2 3. 槽电压3.2-3.3V 4. 析出周期 24h 5. 同极中心距 62mm 6 . 添加剂 (1) 吐酒石:出槽前3min-5 min加入电解槽内,一般加入量为0..05-0.1g/槽 (2) 骨胶:装槽前1h-3h后加入电解槽内,加入量一般为0.25kg/t锌析出-0.5 kg/t析出锌 (3) 碳酸锶视锌析出含铅情况,每班在电解槽内加8次,每次加10-20 kg 7. 周期管理

电解槽磁场计算

电解槽磁场计算方法的比较 1 前言 随着现代大型铝电解槽工作电流的增大,其载流母线和熔体电流产生的磁场对其生产和稳定运行的影响愈显突出。由于磁场与熔体电流相互作用所产生的电磁力使槽内熔体循环加速,导致铝液面产生隆起、偏斜和波动,甚至可能导致铝电解槽不能正常生产。因此,在设计高效能的大型铝电解槽时,必须考虑削弱和控制槽内磁场和电流相互作用所产生的电磁力,使母线配置与槽内磁场各分量呈一定规律分布,而且将其绝对值降到限定的数值范围。这样在设计大型铝电解槽时,才能准确计算槽内磁场。对于电解槽的磁场计算而言,其分布为不规则形状,再加上其上部结构、槽壳、摇篮架以及钢构厂房等铁磁物质的存在,使得我们很难精确计算,而不得不进行大量的简化,有些因素(特别是铁磁物质)的影响难以全面考虑,因而存在一定的计算误差。 对于铝电解槽槽内磁场而言,产生这部分磁场的主要原因有: 1)槽周载流母线在槽内产生的磁场;2)槽内导体产生的磁场;3)铁磁物质的影响;4)相邻及左右列槽在本槽内产生的磁场(通常情况下,由于钢构厂房远离计算场点而被忽略)。 我院在20世纪80年代初期即与华中工学院合作,对铝电解槽磁场分布进行研究,采用毕奥一沙伐定律,用等效线电流数学模型编制铝电解槽磁场计算软件,并在工程中进行了广泛的应用。20世纪90年代末期,我院又与华中科技大学再度进行合作,采用有限元方法计算铝电解槽磁场分布。本文就上述两种计算方法进行简要描述,并对其计算结果进行了比较。 2 毕奥-沙伐定律计算模型 计算电解槽磁场的模型有等效线电流数学模型、等效圆柱母线数学模型和等效矩形母线数学模型。作者曾对上述几种模型在计算电解槽磁场分布时的误差作过专门分析[1,2] ,为了便于计算以及实际应用,我们采用了等效线电流数学模型,其原理如图1所示。 图1: 等效线电流数学模型 把矩形母线电流用集中在母线的S 轴线上的等效线电流来代替,设AB 间有电流通过,如图1所示,电流按线性变化,沿S 轴流动,线电流βα+=S I ,其中α、β为任意常数,A 、B 两点间的坐标分别为S 1、S 2,场点P 的磁感应强度矢量为

年 产10000吨电解锌项目

年产10000吨电解锌项目 1、生产规模 本项目用锌焙烧矿或低度氧化锌粉为原料,生产规模为年产电锌10000t。 2、产品方案 锌锭:10000t/a (Zn99.99%) 3、冶炼工艺 锌冶炼,采用常规湿法炼锌工艺流程。入厂锌焙烧矿的贮存时间按15天设计。锌浸出采用球磨浆化上矿。 浸出采用间断作业,分中浸和酸浸两个工序,浸出渣采用框式真空过滤和圆盘两段过滤。中浸浓缩上清液净化采用两段加锌粉净化工艺,液固分离采用板框压滤机。电解液冷却采用鼓风式空气冷却塔,电解槽清理采用真空掏槽装置。锌熔铸采用低频感应电炉熔化(或燃煤式反射炉),园盘铸锭机铸锭。 浸出渣处理采用干燥窑干燥后送回转窑挥发处理,产出的氧化锌尘就地浆化后泵送至浸出车间。 4、烟气收尘 锌浸出渣干燥窑烟气经两段旋涡收尘后排入大气,收集的烟尘送挥发窑处理。 浸出渣挥发窑烟气经冷却烟道、表面冷却器除尘,降温后送布袋除尘器除尘,然后经烟囱排入大气。 5、总图运输

5.1 总平面布置 以合理组织生产、改善厂区环境为原则,并结合场地地形、风向、各工序工艺特征以及尽量利用原有建构筑物等因素,将焙烧矿仓及湿法上矿布置在北端,浸出布置在中部,浓密净液、电积布置在场地西侧,浸出渣干燥及挥发布置在场地东侧,总降压站及整流所紧倚电积,锌熔铸布置在场地南端。其优点是:流程顺畅,物料输送线路短捷,能最大限度利用原有建构筑物,总降压站进出线短、方便,粉尘多的工序布置在场地下风向,能改善厂区生产环境等。 5.2 运输 总运输量48kt/a,其中运入28kt/a,运出约20kt/a,采用汽车运输。 6、给排水 6.1 给水 项目总用水量3934m3/d,其中新水757m3/d,循环水3177m3/d,水重复利用率80.7%。为节约水资源,项目设有三个循环用水系统。 6.2 排水 项目总排水量261m3/d,一般生产废水251m3/d,生活排水10m3/d。一般生产废水处理后循环使用,经处理后的生活废水直接排放,各车间跑、冒、滴、漏污水集中在各车间集液坑内,再返回生产过程中使用。 7、供电 7.1 电力负荷 总装机容量:8205kw

锌电解沉积

锌电解沉积 electrowinning of zinc x}nd一anJ一e ehenjl 锌电解沉积(eleetrowinning of:inc)采用不溶阳极,在直流电作用下使硫酸锌电解液中的锌沉积在阴极上的过程,为湿法炼锌流程的重要组成部分。工艺将已净化合格的硫酸锌溶液(简称新液)和返回的电解液(简称废液)按一定的比例混合后,连续不断地从电解槽的进液端送入电解槽,槽中插入用铅银合金板制成的阳极和压延纯铝板做的阴极。当通入直流电时,在阴极发生析出锌的反应: ZnZ++Ze—Zn 在阳极则发生水被分解成H+和氧气的反应: HZO一Ze—ZH十+l/202 锌电解沉积的总反应为: ZnSO;+HZO一Zn+HZSO‘+l/202 随着锌不断地在阴极上电解沉积,电解液中含锌量逐渐减少,而硫酸却相应增加。为使电解槽内电解液中锌和硫酸的浓度稳定地保持在规定范围,并维持稳定的电解液液面,须连续向电解槽加入新液,从另一端排出含锌50一609/L、硫酸120一2609/L 的废液。部分废液冷却后返回电解配液,以使电解槽内的电解液达到必要的循环速度。每隔一定周期(24~48h)取出沉积锌的阴极,经洗净后剥离锌。阴极锌经干燥后,送熔铸成产品锌锭。阴极铝板经刷洗处理,再装入电解槽中继续使少月。主要技术经济指标锌电积的主要技术条件和指标有电能消耗、电流效率、槽电压和电锌质量。电能消耗湿法炼锌每生产h电锌锭消耗电能3800一400Okw·h,电耗是构成电锌成本的重要部分。而锌电解沉积的电单耗达300。一3500kw·h,为总电能耗的79%一55%。因此,降低锌电解沉积的电能消耗,对降低电锌成本意义重大。从电解沉积电能消耗公式: 电能消耗(kW·h/t)~ 槽电压(V)只100 锌的电化当量(g/(A·h))x电流效率(环) 可知,锌的电化当量为一恒量,为降低电能消耗,应采取一切措施提高电流效率和降低槽电压。电流效率定义为实际产出的锌量和通过相同电量时,理论上应得的锌量比的百分数。生产中,除由于漏电和短路引起电流效率下降外,阴极上氢的析出是使电流效率下降的主要原因。因此,提高氢在阴极L的超电位,就可以提高锌电解沉积的电流效率。生产上常采用提高电流效率的措施有:提高电流密度(阴极电流密度一般为35。~600A/mZ),控制好电解液的温度(常控制在308~313K),加速电解液的循环,稳定电解液成分并合理使用添加剂。正常生产的锌电解沉积的电流效率为88%一92%。槽电压是影响锌电解沉积电能消耗的重要技术参数,降低槽电压就能相应降低电能消耗。槽电压由硫酸锌分解电压(占槽电压的75%一80%),电解液电阻电压降(占13%一17%),阴、阳极极板电阻电压降(占1%一1,3%),阳极泥电阻电压降(占5%一6写)及各接触点电阻电压降(1%一1.4%)组成。一般工厂的锌电解沉积槽电压多控制在3.3一3.4V,如电流密度和极间距过大,也可能达到3.5一3.6V。可采取降低槽电压的措施有:使接触点导电良好,定期刷洗阳极泥,保持电解液中合适的镁、锰等离子的浓度。电锌质量电锌中的主要杂质有铅、福、铜。福主要来自新液,铜则是由于电解槽槽面操作不洁净引入的,铅基合金阳极是杂质铅的主要来源。生产实践中影响电锌质量的主要杂质是铅,铅是由于阳极腐蚀进入电解液,在电解沉积过程中沉积入阴极锌中的。因此,大多数的锌电积厂都采用耐腐蚀性能好的含银0.5% 一1%的铅银合金或铅、银、钙、惚四元合金制造的阳极。由于直接生成的PbO,膜较间接生成的致密,许多工厂采用预先镀膜的阳极,以减少从阳极进入电解液中的铅量。电解液中氯离子含量增加或电解液温度升高,都会引起阳极中铅的溶解,但当电解液中Mn与Cl 的浓度比大于3~3.5时,氯的有害影响受到明显抑制。提高电流密度以提高单位时间内锌的析出量,可相应降低电锌含铅量。向进槽电解液中添加铭或钡的碳酸盐,使之与铅形成溶解度更小的类质同晶硫酸盐共沉淀,可有效地降低电锌中的铅。设备锌电解沉积系统由贮槽、电解槽、阴极板、阳极板、废液冷却塔、管道、溜槽、输送泵和供电系统等组成。电解槽是一个钢筋混凝土制成的矩形槽子,内衬软聚氯乙烯塑料或环氧玻璃钢,也有用辉绿岩制成的。用单槽供液。阳极板材料一般为含

锌电解槽

呼伦贝尔驰宏矿业公司铅锌冶炼工程项目-锌电解槽招标公告 招标有限责任公司(以下简称“招标代理机构”)受委托,邀请合格投标人就铅锌冶炼工程项目-锌电解槽成套设备供货、指导安装及相关服务提交密封投标:1. 招标范围:锌电解槽设备共计112台。 《招标货物一览表》如下: 序号设备名称技术规格数量单位 1 电解槽 1、室内配置,工作区域有硫酸酸雾,冬季室温5℃,夏季室温35℃,最高湿度80%; 2、放置在锌电解车间内,用于锌电解沉积,洗槽用于溶解阴极板上锌片; 3、电解槽材质为:乙烯基脂树脂混凝土; 4、电解槽槽体内不允许有任何导电材料用作电解槽体结构加强; 5、保证槽体使用寿命≥20年。 6、详细工艺条件列举如下 106 台 2 左边槽 2 台 3 右边槽 2 台 4 洗槽 2 台 合计 112 台 1.1.工艺条件 工作制度:年工作日330天; 电流密度:正常450A/m2,最高600A/m2; 电解槽电压: 3.4~3.6V; 槽电解液循环速度 450~500L/min; 同极中心距 90mm; 阴极析出周期 48h; 阴极面积 3.2m2; 介质(电解液)成份温度36~42℃;酸160~185g/L;锌 50~ 60g/L;氟80~100mg/l;氯200~400mg/l; 密度1.25~1.30t/m3 每槽阳极数 115块,阳极重230kg/块 参考尺寸:1780×943×10mm; 每槽阴极数 114块,阴极重150kg/块 参考尺寸:1760×1000×7mm; 电解槽内净空参考尺寸: 11000×1330×2360mm; 电解槽底部两支撑中心距: 5620mm 相邻两电解槽安装中心距: 1530mm 1.2.操作条件 阴阳极吊架重量约6吨,吊装阴阳极时有冲击力作用于槽体上沿,槽体具体受力情况由乙方根据经验确定; 出装阴极每次57片,重150kg/块; 出装阳极每次39片,重230kg/块。 1.3. 设备技术要求 1.3.1 电解槽材质为:乙烯基脂树脂混凝土;其性能必须满足锌电解工艺及操作条件要求。

锌电解沉积word版

锌电解沉积工艺现状及发展方向 中南大学——株洲冶炼集团工程硕士班王海波 一、锌电积过程的理论基础 锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。 阴极主要反应:Zn2++2e=Zn 阳极主要反应:2OH--2e=0.5O 2+H 2 O(或H 2 O-2e=0.5O 2 +2H+) 电极过程总反应:ZnSO 4+H 2 O=Zn+H 2 SO 4 +0.5O 2 二、锌电解液成分及锌电积生产过程 (一)锌电解液 锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。对于杂质的含量各厂也有不同要求。加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格: Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L (二)锌电积生产过程 硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。 铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。 三、锌电解生产的操作过程 (一)装出槽及槽上操作 1、停工(停车)及开工(开车)

课程设计 电解槽

《年产100000吨1#锌电解锌的锌电解沉积系统》 设 计 说 明 书 指导教师:李超 姓名:黄朝福 班级:冶金12-1班 学号:512197108 专业:冶金技术 完成日期:2014年05月12号至2014年5月24号

目录 第一章冶金绪论 1锌的一些性质和用途介绍 2锌电解槽的概述 第二章冶金计算 1锌电解沉积过程的物料平衡和能量平衡计算 2锌电解沉积的技术条件和经济技术指标 第三章主要浸出设备及辅助设备的选择与计算 1 主要浸出设备(浸出槽)的选择与计算 2 主要辅助设备的选择与计算

第一章设计概述 1金属的性质及其在国民经济中的地位 金属是一种具有光泽(即对可见光强烈反射)、富有延展性、容易导电、导热等性质的物质。金属的上述特质都跟金属晶体内含有自由电子有关。在自然界中,绝大多数金属以化合态存在,少数金属例如金、铂、银、铋以游离态存在。金属矿物多数是氧化物及硫化物。其他存在形式有氯化物、硫酸盐、碳酸盐及硅酸盐。金属之间的连结是金属键,因此随意更换位置都可再重新建立连结,这也是金属伸展性良好的原因。金属元素在化合物中通常只显正价。 有色金属是国民经济、人民日常生活及国防工业、科学技术发展必不可少的基础材料和重要的战略物资。农业现代化、工业现代化、国防和科学技术现代化都离不开有色金属。例如飞机、导弹、火箭、卫星、核潜艇等尖端武器以及原子能、电视、通讯、雷达、电子计算机等尖端技术所需的构件或部件大都是由有色金属中的轻金属和烯有金属制成的;此外,没有镍、钴、钨、钼、钒、铌等有色金属也就没有合金钢的生产。有色金属在某些用途(如电力工业等)上,使用量也是相当可观的。现在世界上许多国家,尤其是工业发达国家,竞相发展有色金属工业,增加有色金属的战略储备。 有色金属工业包括地质勘探、采矿、选矿、冶炼和加工等部门。矿石中有色金属含量一般都较低,为了得到1吨有色金属,往往要开采成百吨以至万吨以上的矿石。因此矿山是发展有色金属工业的重要

锌电解槽计算

概述 工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。表3-1为三种方法的比较。 表3-1 锌电积三种工艺的比较 设计任务 设计生产能力为7万吨锌锭的电解设备 原始资料 设进入电解槽的电解液成份如表3-2所示: 表3-2 进入电解槽的电解液成份(克/升) 电解后电解废液成份如表3-3所示 表3-3 电解废液成份(克/升)

一些技术条件及技术经济指标 用于制造锌粉之锌锭占年产锌锭量的百分比,β=;年工作日为330日。 阴极锌熔铸直收率 η1 = 97% 阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 伏 电流效率 ηi = 98% 阴极规格 长×宽×厚= 1000×666×4(毫米) 工艺过程及设备计算 物料平衡及电解槽计算 阴极锌成份的计算 在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。 表3-4 一升电解液沉积的金属量(克) 铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。设阴极锌含铅%则进入到阴极锌中铅的量为: 0038.0100 006 .00072.64=?克 那么阴极锌的成份如表3-5所示。

表3-5 阴 极 锌 成 份 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。 Q 1= η βm Q ) 1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年; β----用于制造锌粉之锌锭占年产锌锭量的百分比,%; m ----年工作日,日; η----阴极锌熔铸直收率,%。 Q 1= 22597 .0330) 028.01(70000=?+吨/日 (2)阴极有效总面积及片数的计算 阴极有效总面积的计算。 24 2195.1???= ηD Q F ×106 米2 式中: F-----阴极有效总面积,米2 Q-----每日产出的阴极锌量,吨; D-----阴极电流密度,安培/米2; η-----电流效率,%; 锌的电化当量,克/安培; 24-----电解析出时间,小时。

锌电解工艺

5硫酸锌溶液的电解沉积 在ZnSO4和H2SO4水溶液中,采用Pb-Ag合金为阳极,纯铝作阴极,通以直流电进行电解,在阴极析出锌,在阳极产生氧气,与此同时,湿法炼锌工艺锌焙砂浸出过程所消耗的硫酸在此电解液中得到再生。 5.1锌电解液成分及锌电积生产过程 5.1.1锌电解液 锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。对于杂质的含量各厂也有不同要求。加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格: Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L 5.1.2锌电积生产过程 硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。 铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。

5.2锌电积过程的理论基础 锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。 阴极主要反应:Zn2++2e=Zn 阳极主要反应:2OH--2e=0.5O2+H2O(或H2O-2e=0.5O2+2H+)电极过程总反应:ZnSO4+H2O=Zn+H2SO4+0.5O2 5.3锌电解车间的主要生产设备及布置 5.3.1电解槽 电积锌用的电解槽是一种长方形的槽子。各电锌厂用的电解槽大小不一定相同,制作电解槽的材料也不尽相同,有木质电解槽、钢筋混凝土电解槽、塑料电解槽、玻璃钢电解槽等。 5.3.2阳极 目前电积锌使用的阳极有铅银合金阳极、铅银钙合金阳极、铅银钙锶合金阳极等。某厂使用的阳极大部分为铅银合金阳极(含银约1%),小部分为低银铅钙合金阳极。铅银合金阳极制造工艺简单,但造价较高,这主要是因为这种阳极含银较高(约1%)。 低银铅钙合金阳极具有强度高,耐腐蚀,使用寿命长,造价较低(含银仅为0.2%左右)等优点,这种阳极现正被愈来愈多的电锌厂所重视,但其制造工艺较为复杂。 阳极由阳极极板和导电棒组成(图5-4)。导电棒材质为紫铜。为使阳极板