基于CATIA的卡车后视镜视野校核_李前军

视野校核报告要点

目录 1.概述 (1) 2.汽车驾驶员视野基本要求 (1) 3.XX车型驾驶员前方视野校核 (1) 3.1引用标准 (1) 3.2汽车前方视野技术要求 (2) 3.3XX车型视野校核状态的确定 (3) 3.4XX车型前方视野校核 (3) 3.5小结 (5) 4.XX车型驾驶员后视野校核 (6) 4.1引用标准 (6) 4.2汽车后视野技术要求 (6) 4.3XX车型后视野校核状态的确定 (8) 4.4XX车型后视野校核 (8) 4.5小结 (11) 5 总结 (11)

1.概述 在汽车设计中,驾驶员视野直接影响汽车的使用和安全等,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。 下面以相关标准和法规为基础,结合XX车型布置设计情况,对XX 车型驾驶员前、后视野分别进行校核。 2.汽车驾驶员视野基本要求 在车身布置图上,确定了代表驾驶员眼睛分布位置的眼椭圆后,即可作出驾驶员的实际视野范围,进行前视野、外后视野、内后视野的校核。 根据相关国家标准,对汽车驾驶员视野的基本要求如下: 2.1前视野规定了驾驶员前方180o范围内直接视野的校核。 2.2每根A柱双目障碍角不得超过6°。若两A柱相对汽车纵向铅垂面是 对称的,则右柱不需要再测量。 2.3汽车不得有两根以上A柱。 2.4对于总质量小于2000kg的M1和N1类汽车,驾驶员借助外后视镜 必须能同时在水平路面上看见一段位于驾驶员眼点后4m处的宽度至少为1m的视野区域和一段位于驾驶员眼点后20m处的宽度至少为4m 的视野区域,其右边与汽车纵向基准面平行且与汽车左边最外侧点相切,并从驾驶员的眼点后20m处延伸至地平线;对于乘客一侧外后视镜的视野,要求相同。 2.5内后视镜的视野规定了驾驶员借助内后视镜必须能在水平路上看见 一段宽度至少为20m的视野区域。 3.XX车型驾驶员前方视野校核 3.1引用标准

使用CATIA设计汽车焊接夹具的流程管理【项目】

基于CATIA汽车焊装夹具设计流程 1 Project文档Directory的预备 1.1创建Project Directory 具体位置请向你的System Administrator问询。其目录结构,如图1.1所示: 图1.1 文档目录结构 1.2 文件名命名规则 ◆工件:工位代号—UNIT号—零件序号(与相应图纸图号相比,少项目代号) 例:FW002L-00-00 ——FW002L工位的GA FW002L-01-00 ——FW002L工位的U01 FW002L-01-01——FW002L工位U01的零件01 ◆标准件:名称与标准件号一致。但若文件内容更改,文件名也要作相应修改。 ◆外购件:名称与样本订购编号一致。气缸后面加“_ 实际应用行程” ◆国标件:国标号_型号例:GB93-87_8 代表弹簧垫圈8

2 CATIA设计过程中的工作环境 如图2.1所示,设计所涉及的模块包括: 2.1零部件设计 做基本PART的设计,对某个PART一般设计和修改时所在的工作状态。2.2装配件设计 在对PRODUCT操作和修改时所在的工作状态。可以完成装配和新建产品和零部件。 2.3草图绘制器 图2.1 CATIA主要模块

当新建文件时要先画草图再拉伸,当在PART下画草图时自动进入该状态。按工作台按钮自动退出。 2.4工程图绘制 做二维图时所在的状态。新建DRAWING时自动进入。 2.5线框和曲面设计/创成式外形设计 是在操作PART时的一种状态,可以和零部件设计状态互换,当一些操作在零部件设计状态下不能完成时可以在该状态下完成。如画圆、作曲面的有关操作时。 3设计步骤 3.1 新建PRODUCT文件为工位总成 图3.1 新建产品对话框

汽车-某车外后视镜视野法规校核报告

编号:技术分析报告 外后视镜视野法规校核 编制: 审核: 批准:

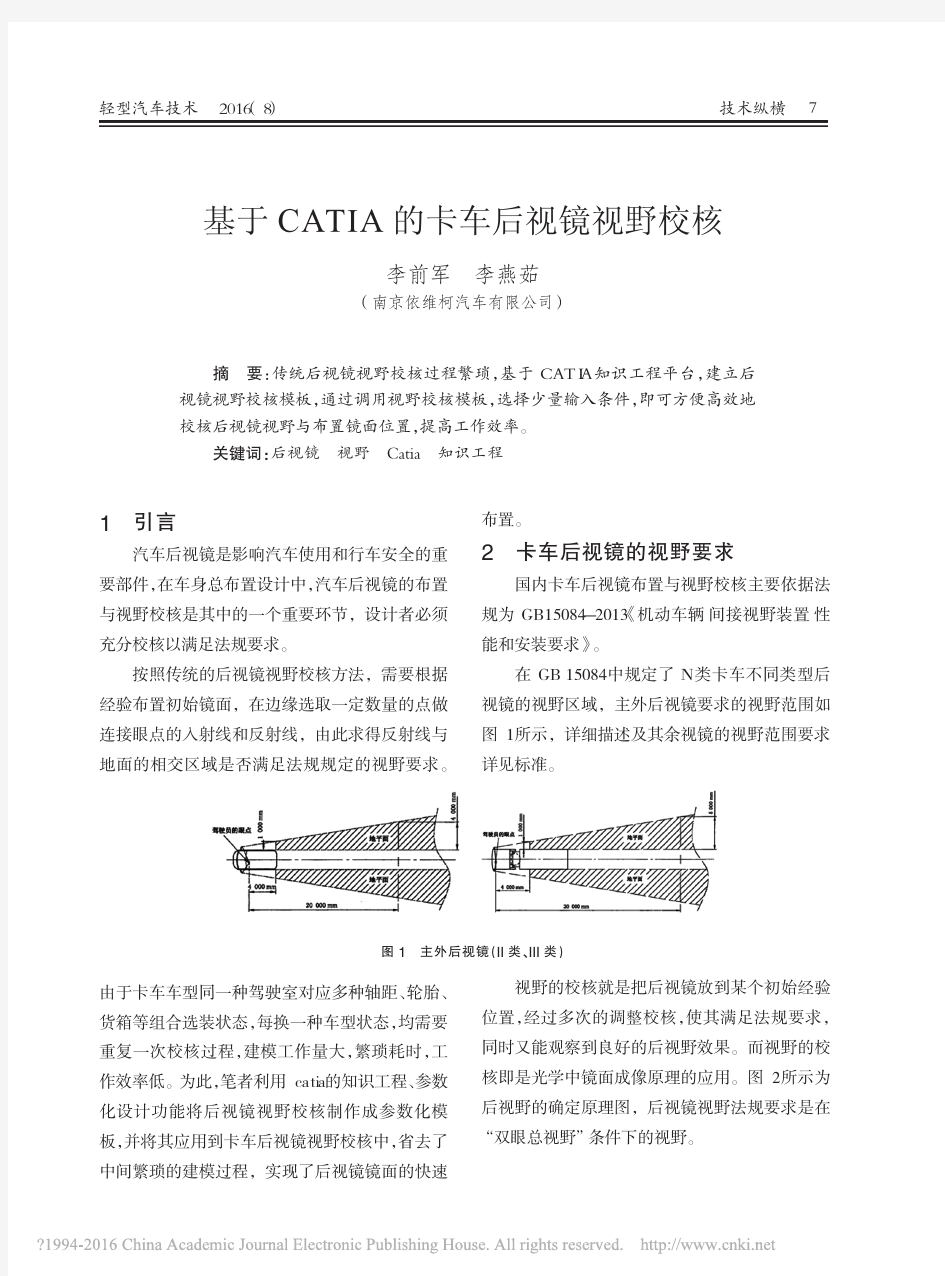

一、目的 为了某车改型项目的顺利展开,指导工程结构在满足法规的基础上进行设计,对改型汽车的外后视镜视野进行校核。 二、参考标准/规范 GB 15084-XXXX 《机动车辆间接视野的性能和安装要求》(代替GB 15084-2006) ECE R46《关于批准后视镜和后视镜的安装方面机动车辆的统一规定》 三、分析内容 国标与欧标要求一致,仅对国标进行校核。 (1)外后视镜及安装法规要求 1、所有的后视镜均能调节。 2、尺寸要求:对M1和N1类汽车的Ⅲ类外后视镜,必须能在其反射面上绘出一个高度为40mm,底边长为a的矩形,和与该矩形的高平行的70mm长的线段。 a计算公式为 式中r为外后视镜的曲率半径,对于Ⅲ类外后视镜,其反射面的曲率半径r不得小于1200mm。根据以上标准规定,A23目前的外后视镜曲率半径为1400mm,经验证其反射面上可以绘出高为40mm,底边长为76mm的矩形和与该矩形的高平行的70mm长的线段。 3、位置要求:在确定车辆驾驶员一侧外后视镜的位置时,应保证车辆垂直纵向中间平面与通过后视镜中心和连接驾驶员两眼点65mm线段中心的平面之间的夹角不大于55°。当车辆处于最大设计满载质量条件下,如果某个外后视镜的下端距离地面的高度不足1800mm,那么该后视镜不得超过车辆总宽(测量时,取下后视镜)250mm以上。 4、视野要求: 驾驶员一侧的外后视镜:驾驶员至少能看到4000mm宽、由平行于车辆垂直纵向中间平面并且通过驾驶员一侧车辆最远点的平面所界定,并延伸至驾驶员眼点后方20000mm的、平坦道路的水平部分。同时,驾驶员必须能够看到从通过驾驶员两眼点的垂直后方4000mm的点开始、宽1000mm、由平行于车辆垂直纵向中间平面并通过车辆最远点的平面所限定的路面。(见图1) 乘员一侧的外后视镜:驾驶员至少能看到4000mm宽、由平行于车辆垂直纵向中间平面并且通过驾驶员一侧车辆最远点的平面所界定,并延伸至驾驶员眼点后方20000mm的、平坦道路的水平部分。同时,驾驶员必须能够看到从通过驾驶员两眼点的垂直后方4000mm的点开始、宽1000mm、由平行于车辆垂直纵向中间平面并通过车辆最远点的平面所限定的路面。(见图1)

总布置-组合仪表视野及眩目校核

组合仪表视野及眩目校核 编制: 校对: 审核: 批准:

目录 1、目的 (1) 2、适用范围 (1) 3、引用标准 (1) 4、术语定义 (1) 5、校核步骤 (2) 5.1、输入数据 (2) 5.2、标准和经验要求 (2) 5.3、视距和视角(以XX设计车为例) (2) 5.4、方向盘盲区 (4) 5.5、组合仪表眩目(以XX设计车为例) (5) 6、注意事项 (14) 7 、输出 (14) 8 、结束语 (14)

1、目的 分析组合仪表视野及校核组合仪表是否眩目。 2、适用范围 适用于轿车、SUV、MPV、皮卡及其变型车。 3、引用标准 美国Henrry Dreffns标准 SAE J1050-2003驾驶员视野的描述和测量 SAE J903-1999 乘用车前风窗刮水系统 SAE J941-2002 汽车驾驶员眼睛位置 GB 15084-2006 机动车辆后视镜的性能和安装要求 A类汽车眼椭圆、头部包络面设计规范 A类汽车人机工程主要边界条件设计规范 4、术语定义 ?SAEJ903 C区:在侧视图上,区域的上下边界有两个平面同风窗玻璃外表面的相交线来确定,这两个平面表示为眼椭圆上下边的切线。这两个平面通过YY线上偏5度,下偏1度。在俯视图上,区域的左右边界由同眼椭圆相切的两个垂直平面同风窗玻璃外表面的交线来确定。这两个平面通过XX线左偏10度,右偏15度。 ?驾驶员眼点:通过汽车制造厂确定的驾驶员设计乘坐位置中心,作一平行于汽车纵向基准面的平面。驾驶员座椅R点向上635mm,作垂直于该平面的一条直线段。在直线段与该平面交点的两侧各32.5mm处(总距离65mm)作两个点,即为驾驶员眼点。 ?视距:左右眼椭圆中心点连线的中心与组合仪表发光面中心的距离。

汽车研发的五大阶段及制造的四大工艺

汽车研发的五大阶段及制造的四大工艺 汽车研发是一个很复杂的系统工程,甚至需要上千人花费几年的时间才能完成;一款汽车从研发到投入市场一般都需要5年左右的时间。不过随着技术的不断进步,研发的周期也在缩短,当然,我们说的是正向设计,事实上很多国内的厂家都是逆向设计,但即使是逆向设计同样也需要很多的时间。我们可以仿制别人的外观,但是我们无法仿制别人的工艺,我们依然需要进行大量的机构分析、材料分析、力学分析等,依然需要去试制、测试、检测等等,这些研发的过程是无法省略的。 不同的汽车企业其汽车的研发流程略有不同,下面讲述的是正向开发的一般研发流程: 一.市场调研阶段 一个全新车型的开发需要几亿甚至十几亿的大量资金投入,如果不经过很细致的市场调研可能就会“打水漂”了;现在国内有专门的市场调研公司,汽车公司会委托他们对国内消费者的需求、喜好、习惯等做出调研,明确车型形式和市场目标,即价格策略,很多车型的失败都是因为市场调研没有做好。譬如:当年雪铁龙固执的在中国推广两厢车,而忽视了国人对“三厢”的情有独钟,致使两厢车进入中国市场太早,失去了占领市场的机会。 二.概念设计阶段 概念设计主要分三个阶段:总体布置、造型设计、制作油泥模型。 1.总体布置 总布设计是汽车的总体设计方案,包括:车厢及驾驶室的布置,发动机与离合器及变速器的布置、传动轴的布置、车架和承载式车身底板的布置、前后悬架的布置、制动系的布置、油箱、备胎和行李箱等的布置、空调装置的布置。 2.造型设计 在进行了总体布置草图设计以后,就可以在其确定的基本尺寸的上进行造型设计了。包括外形和内饰设计两部分。设计草图是设计师快速捕捉创意灵感的最好方法,最初的设计草图都比较简单,它也许只有几根线条,但是能够勾勒出设计造型的神韵,设计师通过大量的设计草图来尽可能多的提出新的创意。这个车到底是简洁、还是稳重、是复古、还是动感都是在此确定的。 当然,如果是逆向设计,则就不需要这个过程了,把别人的车型直接进行点阵扫描,然后在计算机中进行造型勾画就行了。 3. 制作油泥模型

汽车内外后视镜校核指南

14.1 概论 整车技术部设计指南 第 14 章内外后视镜校核指南 123 14.1.1 指南的主要目的 目的主要有两个方面: 1)掌握内外后视镜校核需要做得法规校核包括那些内容; 2)掌握内外后视镜法规校核的主要步骤。 14.1.2 指南的相关内容 主要内容有以下三个方面: 1)内外后视镜校核引用的法规标准和要求 2)内外后视镜校核解析 3)内后视镜的后方视野校核 14.2 14.2.1 内外后视镜校核 内外后视镜校核引用的法规标准和要求 1)相关标准 a )GB/15084-2006 b )ECE46 机动车辆内外后视镜性能和安装要求 欧洲机动车辆内外后视镜法规 2)相关术语 a )驾驶员眼点:通过汽车制造厂确定的驾驶员设计乘坐位置中心,做一个平行于汽 车纵向基准面的平面,从该位置座椅 R 点向上 635mm ,做垂直于该平 面的直线段,在直线段和平面的交点的两 侧各 32.5mm 做两个点,即驾驶员眼点。如图 14.1: b )双眼总视野:左右单眼视野重合而获得的总视野。如图 14.2: 图 14.1

整车技术部设计指南124 图 14.2 3)技术要求 a)国标内后视镜:驾驶员借助内后视镜必须看到水平面宽度至少为 20000mm 视野范 围,其中心平面为汽车纵向基准面,并从驾驶员眼点后 60000mm 后延伸到地面;在测试视野时,允许遮阳板,头枕,后风窗刮水 器,S3 类制动灯,或车身构件(如纵向基准面附近对开门的后窗 立柱等部件遮挡部分视野)当阻挡部分投影在汽车纵向基准面垂 直的铅垂面上时,其总和应在规定的总视野的 15%以下,遮挡程度 是在遮阳板处于收回位置,头枕在最低位置。如图 14.3:欧标内后视镜:跟国标内后视镜的法规校核一样。 b)国标左外后视镜:驾驶员借助外后视镜可以看到至少为 2500mm 的视野区域,其 右侧与汽车纵向基准面平行,且切过汽车左侧最外侧点的平面 为基准,并从驾驶员眼点后10000mm后延伸到地面,如图14.4:欧标左外后视镜:驾驶员借助外后视镜可以看到至少4000mm的视野区域,1.其 右侧与汽车纵向基准面平行,且切过汽车最外测点的平面沿Y 的负方向1000mm,并从驾驶员眼点后4000mm后延伸到地面; 2.其右侧与汽车纵向基准面平行,且切过汽车最外侧点的平面 为基准,并从驾驶员眼点后20000mm后延伸到地面;如图14.5:c)国标右外后视镜:对于M1类和最大质量不超过2000kg的N1类车辆,驾驶员借 助后视镜必须能看到水平面宽度至少为4000mm的视野范围, 其左侧与汽车纵向基准面平行,且切过汽车右侧最外测点的平 面为基准,从驾驶员眼点后20000mm后延伸到地面。

汽车开发流程

汽车开发流程

————————————————————————————————作者:————————————————————————————————日期:

一、市场调研阶段 一个全新车型的开发需要几亿甚至十几亿的大量资金投入,如果不经过很细致的市场调研可能就会“打水漂”了;现在国内有专门的市场调研公司,汽车公司会委托他们对国内消费者的需求、喜好、习惯等做出调研,明确车型形式和市场目标,即价格策略,很多车型的失败都是因为市场调研没有做好。譬如:当年雪铁龙固执的在中国推广两厢车,而忽视了国人对“三厢”的情有独钟,致使两厢车进入中国市场太早,失去了占领市场的机会。 二、概念设计阶段 概念设计主要分三个阶段:总体布置、造型设计、制作油泥模型。 1.总体布置(草图) 总布设计是汽车的总体设计方案,包括:车厢及驾驶室的布置,发动机与离合器及变速器的布置、传动轴的布置、车架和承载式车身底板的布置、前后悬架的布置、制动系的布置、油箱、备胎和行李箱等的布置、空调装置的布置。 2.造型设计(手绘草图) 在进行了总体布置草图设计以后,就可以在其确定的基本尺寸的上进行造型设计了。包括外形和内饰设计两部分。设计草图是设计师快速捕捉创意灵感的最好方法,最初的设计草图都比较简单,它也许只有几根线条,但是能够勾勒出设计造型的神韵,设计师通过大量的设计草图来尽可能多的提出新的创意。这 个车到底是简洁、还是稳重、是复古、还是动感都是在此确定的。 当然,如果是逆向设计,则就不需要这个过程了,把别人的车型直接进行点阵扫描,然后在计算机中进行造型勾画就行了。 3. 制作油泥模型 随着计算机的应用,草图绘制完成后,可以用使用各种绘图软件制作三维电脑数据模型(这种模型能够直接将数据输入5轴铣削机,铣削出油泥模型),看到更加清晰的设计表现效果,然后进行1:5的油泥模型制作。 完成小比例油泥模型制作后,进行评审,综合考虑各种因素:美学、工艺、结构等,OK后进行1:1的油泥模型制作。 传统的全尺寸油泥模型都是完全由人工雕刻出来的,这种方法费时费力而且模型质量不能得到很好的保证,制作一个整车模型大约要花上3个月左右的时间,现在随着技术的进步,各大汽车厂家的全尺寸整车模型基本上都是由5轴铣削机铣削出来的,这种方法制作一个模型只需要1个月甚至更少的时间。

catia汽车设计流程

catia汽车设计 汽车车身设计简单理解是根据一款车型的多方面要求来设计汽车的外观及内饰,使其在充分发挥性能的基础上艺术化。汽车车身除了要有漂亮的外表和与众不同的个性特征,同时还要能安全可靠地行驶,这就需要整个设计过程融入各种相关的知识:车身结构、制造工艺要求、空气动力学、人机工程学、工程材料学、机械制图学、声学和光学知识。从一个灵感到最后实现,需要一系列的步骤。得到市场的认可,性能优良的内“芯”,再加上一袭新衣包装,才是新车待嫁时。下面,让我们看看正向设计如何为一款新车设计“嫁衣”。 项目策划 项目策划包括:项目计划、可行性分析、项目决策及组建项目组等几个方面。图 1为项目策划阶段的示意图。 图1 项目策划阶段示意图 汽车企业的产品规划部门必须做好企业产品发展的近期和远期规划,具有市场的前瞻性与应变能力。项目前期需要在市场调研的基础上生成项目建议书,明确汽 身资源和研发能力的分析等。 项目论证要分析与审查论点的可行性和论据的可靠性与充分性。经过这一阶段,要开发一个什么样的车型,类似于同行什么等级的车型,其性价比方面有哪些创意与特点即展现在我们面前。 项目策划的最后阶段是组建项目组:组建新品开发项目小组、确立项目小组成员的职责、制定动态的项目实施计划、明确各阶段的项目工作目标、规定各分类项目的工作内容、计划进度和评价要求。 概念设计阶段 概念设计在新产品开发中有着重要地位,因此,新产品概念设计流程再造是新产品开发流程再造成败的关键所在。一个全新的汽车创意造型设计分为以下几部分:

1. 总体布置草图设计:绘制产品设计工程的总布置图(如图2),一方面是汽车造型的依据;另一方面它是详细总布置图确认的基础,在此基础上将产品的结构具体化,直至完成所有产品零部件的设计。 图2 某车型的总布置草图 2. 造型设计:包含外型和内饰设计两大部分。 设计阶段包含创意草图和效果图设计:在这一过程中,要比较竞争对手的产品,拓宽思路,勾画出多种效果图,再从中选择较为满意的几种效果图,供专家小组评审。图3、4分别为造型设计阶段的草图与效果图。创意的过程需全面融入产品设计与产品制造的要求,这个阶段要进行多方面的评审与修改,直到最后确定效果图方案。 图3 前期设计草图 图4 设计方案效果图 3. 油泥模型制作阶段 概念设计的最后阶段是制作油泥模型:制作3~5个1:4油泥模型,制作小比例模型主要是为了节约成本及时间。对外观评审后,选定其中一个制作1:1油泥模型;根据总布置图构建1:1的主模型线图,接下来制作1:1的油泥模型。在制作油泥模型的过程中,还需要组织多次总布置验证,各领域的问题都要考证造型的合理性,直到最后的油泥模型冻结。

汽车前方视野校核指南

整车技术部设计指南 138 第 17 章前方视野校核 17.1 概论 17.1.1 指南的主要目的 主要有两个方面: 1)掌握前方视野法规校核技术要求; 2)掌握前方视野法规校核的主要步骤和方法。 17.1.2 指南的校核内容 1)校核玻璃透明区是否满足要求; 2)驾驶员180°视野是否满足法规要求。 17.2 前方视野校核 17.2.1 前方视野校核引用的法规标准和要求 1)相关标准 a)GB/T11559-1989汽车室内尺寸测量用三维H点装置 b)GB/11562-94 汽车驾驶员前方视野要求和测量方法 c)GB/T11563-1995汽车H点确定程序 d)GB/11556-94 汽车风窗玻璃除霜系统性能要求及试验方法 2)点的定义 a)V点:表征驾驶员眼睛位置的点,它与纵向铅锤平面R点及设计座椅靠背角有关。 通常用V1和V2两点表示V点的不同位置。 b)风挡玻璃基准点:从V点向前的射线与风挡玻璃外表面的交点。 c)P点:驾驶员眼睛高度上的头部中心点。通常用P1和P2两点表示驾驶员水平观 察物体时P点的不同位置。 d)Pm点:纵向铅锤平面与P1和P2连线的交点。 e)E点:驾驶员眼睛的中心(简称眼点)。E1,E2(E3,E4)分别为头部中心点P在P1(P2) 位置时的左右两只眼点,它们用于评价A柱视野障碍。 3) 技术要求(欧洲和美国法规要求相同) a)风挡玻璃透明区至少应包括风挡玻璃基准点连线所包围的面积。这些基准点是: A.V1点水平向前偏左17?的基准点a; B.V1点向前沿铅垂平面向上7?的基准点b;

整车技术部设计指南139 C.V2点向前沿铅垂平面向下5?的基准点c; D.在汽车纵向对称平面的另一侧,应增加三个辅助基准点a?,b?,c?,它们与三个 基准点a,b,c相对称。 b)驾驶员前方视野180°范围内,在通过V1的水平面下方和通过V2的三个平面(三个平面都和水平面向下成4°夹角,其中一个平面垂直于Y轴基准平面,另两个平面垂 直于X基准平面)上方的范围内,除了A柱、三角窗分割条、车外无线电天线、后视镜 和风窗玻璃刮水器等造成的障碍外,不得有其它障碍,但一下情况除外: 1.直径小于0.5mm的嵌入式天线,或小于1.0mm的印刷天线,不认为是视野障碍; 2.无线电天线的导线一般不得进入A区(GB11556中5.1的规定),但是导线直径小 于0.5mm时,可允许三根导线进入,此种情况不认为是视野障碍; 3.最发直径为0.03mm,导线是竖直的,最下间距1.25mm,或导线是水平的,最小间 距 2.0mm的除霜及除雾导线,不认为是视野障碍。 c)通过V2垂直于Y基准平面且与转向盘上边缘相切的平面,如该平面相对水平面 至少后下倾斜1°时,则转向盘上边缘以下的仪表板所构成的障碍是允许的。 17.2.2 前方视野校核解析 校核步骤如下: 首先确定V1,V2点坐标,V点相对于R点坐标的X,Y,Z坐标确定,如表1所示 表1 表1给出的是设计靠背角25°时的基本坐标,若设计座椅靠背角度不是25°时,则 按表2对X,Z坐标进行修正。

catia宏程序及汽车百位线

汽车中百位线(又称百格线、坐标线)的作用是能够快速得知汽车各部分零件相对于汽车坐标系的位置(如图所示)。在车身质量控制,人机工程等方面相当重要。这一用途同样适用于模具及其它行业,比如航空业飞机设计中的飞机框位图(如图所示)。 对于这样的百位线图用AUTOCAD软件进行设计的工程师一般都通过一步一步画直线,阵列,画圆来实现。当然用CA TIA软件进行三维模型设计,然后投影成工程图,也可以用如上的方法一步一步画出百位线,但这样工作效率非常低。因此网上很多朋友就询问有没有比较好的方法自动生成百位线。那么我在这介绍两种种CA TIA软件自动生成百位线的方法,这两种方法在CATIA V5 R16以上的环境下测试过都没有问题。

第一种: Catia宏程序。有从事Catia二次开发的朋友,针对百位线专门制作了宏程序。该程序运用非常简单,首先投影生成工程图纸,然后在将你要生成百位线的矩形空间的对角点在工程图纸上绘制出(如图所示)。然后点击宏程序,回到Catia工程图界面按照提示设置百位线之间的间隔,单位mm,最后选择两个角点自动生成百位线(如图所示)。这一方法的缺点在于每生成一个视图都需要自己去点击宏程序生成百位线,并且百位线定位需要自己计算。优点在于如果懂宏程序可以根据程序内容开发自己特殊的定制。 第二种: CA TIA V5 R16版本以后CATIA加入了Work on support 3D功能。这一功能允许CATIA工程师在3D环境下建立一个“百位线区域”。建立这个“百位线区域后”当把模型处于标准视图状态下时(标准视图状态指正视图,俯视图、左视图等等,不包括等轴测图)界面上就会出现百位线,并且这个百位线会随着视图比例缩放(如图所示)。当然经过一些设置之后这一

后视野校核规范标准

后视野校核规范标准 概述 在汽车设计中,驾驶员视野直接影响汽车的使用和安全等,在进行布置设计时必须考虑视野是否符合法规要求,是否能够满足使用要求。 根据项目实际情况,某车与视野相关的部分基本上与参考样车保持一致,因此本报告是对视野的校核。 下面以相关标准和规定为基础,结合某车布置设计情况,对某车驾驶员前、后视野分别进行校核。 一、汽车驾驶员视野基本要求 在车身布置图上,确定了代表驾驶员眼睛分布位置的眼椭圆后,即可作出驾驶员的实际视野范围,进行前视野、后视野、内后视野的校核。 根据相关国家标准,对汽车驾驶员视野的基本要求如下: a)前视野规定了驾驶员前方180o范围内直接视野的校核。 b)驾驶员一侧外后视镜后视野规定了驾驶员借助后视镜必须看 见水平路面上一段宽度至少为2.5m的视野区域。

c)乘客一侧外后视镜后视野规定了驾驶员借助外后视镜必须能 在水平面路面上看见一段宽度至少为4m的视野区域。 d)内后视镜的视野规定了驾驶员借助内后视镜必须能在水平路 上看见一段宽度至少为20m的视野区域。 二、某车驾驶员前方视野校核 3.1 引用标准 GB 11562-1994 汽车驾驶员前方视野要求及测量方法 GB 11556-1994 汽车风窗玻璃除霜系统的性能要求及试验 方法 GB/T 11563-1995汽车H点确定程序 GB/T 11559-1989 汽车室内尺寸测量用三维H点装置 3.2 汽车前方视野技术要求 汽车前方视野必须符合标准GB11562-1994中的规定。(1)风窗玻璃透明区至少应包括风窗玻璃基准点联线所包围的面积。这些基准点是: a.基准点a,V1点水平向前偏左17°; b.基准点b,V1点向前沿铅垂面偏上7°; c.基准点c,V2点向前沿铅垂面偏下5°; d.辅助基准点a'、b'、c',与a、b、c点关于汽车纵向对称 平面对称。 (2)按GB11562-1994的规定进行测量,每根A柱双目障碍角不得超过6°。若两柱相对汽车纵向铅垂面是对称的,则右柱不需

视野校核报告编写规范标准

上海同济同捷科技有限公司企业标准 TJI/YJY 视野校核报告编写规范标准 2005-XX-XX发布2005-XX-XX 实施

上海同济同捷科技有限公司发布 TJI/YJY 前言 为使本公司汽车人机设计规范化,参考国内外汽车设计的技术要求,结合本公司已经开发车型的经验,编制本标准。意在对本公司设计人员在设计的过程中起到一种指导操作的作用,让一些不熟悉或者不太熟悉人在设计时有所依据,在设计的过程中少走些弯路,更好的完成设计!本标准将在本公司所有车型开发设计中贯彻,并在实践中进一步提高完善。 本标准的附录A为规范性附录。 本标准由上海同济同捷科技有限公司提出。 本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。 本标准主要起草人:

TJI/YJY 风窗视野校核报告编写规范标准 一、概述 二、汽车驾驶员视野基本要求 三、驾驶员前方视野校核 3.1引用标准 3.2 汽车前方视野技术要求 3.3 视野状态的确定 3.4 前方视野校核 3.5 小结 四、驾驶员后视野校核 4.1 引用标准 4.2 汽车后视野技术要求 4.3 后视野校核状态的确定 4.4 后视野校核 4.5 小结 五、总结 参考文献

附录 A

目录 一、概述 (7) 二、汽车驾驶员视野基本要求 (7) 三、某车驾驶员前方视野校核 (7) 3.1 引用标准 (7) 3.2 汽车前方视野技术要求 (8) 3.3 某车视野校核状态的确定 (9) 3.4 某车前方视野校核 (11) 3.5 小结 (14) 四、某车驾驶员后视野校核 (14) 4.1 引用标准 (14) 4.2 汽车后视野技术要求 (14) 4.3 某车后视野校核状态的确定 (16) 4.4 某车后视野校核 (17) 4.5 小结 (20) 五、总结 (20) 参考文献 (20)

后视镜布置和视野校核方法的研究-熊冉

10.16638/https://www.360docs.net/doc/a87798841.html,ki.1671-7988.2016.09.043 后视镜布置和视野校核方法的研究 熊冉 (北京奔驰汽车有限公司,北京100176) 摘要:后视镜作为汽车的重要部件对行驶安全和操作方便性起到重要作用,后视镜的设计方法是汽车工程师关注的重要方面。文章介绍了后视镜相关的法规要求,并从整车功能角度研究了外后视镜的设计方法,并提出了一种确定球面后视镜镜面最小边界的方法。 关键词:后视镜;间接视野;球面镜;镜面最小边界 中图分类号:U463.85+6 文献标识码:A 文章编号:1671-7988 (2016)09-122-04 Study on the arrangement of rearview mirror and the method of rear vision checking Xiong Ran ( Beijing Benz Automotive, CO, LTD., Beijing 100176 ) Abstract: Rear mirror as an important component of vehicle has a great influence on safe traveling and convenient operation, so the design method of the rearview mirror needs more attention of engineers. Regulations on the rearview mirror have been introduced in this article. New method of designing rearview mirror based on the vehicle function has been discussed. In the end, the author presents a way to determine the boundary of rearview mirror. Keywords: rearview mirror; indirect field of view; spherical mirror; minimum boundary of mirror surface CLC NO.: U463.85+6 Document Code: A Article ID: 1671-7988 (2016)09-122-04 引言 随着汽车工业的飞速发展,汽车的安全性得到越来越多的关注。汽车的安全性设计不仅要从整体上考虑,在事故发生时尽量减少乘员受伤的几率,而且要在轻松舒适的驾驶条件下帮助驾驶员避免事故的发生。 后视镜作为驾驶员获得间接视野的主要方式[1],其布置和设计的合理性直接影响行车安全[2],是汽车总布置设计过程中的重要环节。本文从整车角度出发,探讨了后视镜的布置和校核的方法,并提出了一种针对球面后视镜镜面的最小边界确定方法。1、后视镜相关法规要求 我国根据自身道路、车辆制造及使用情况,参考ECE R16法规的部分内容,推出了《GB15084机动车辆间接视野的性能和安装要求》,其主要要求如下: 1.1 曲面形状及尺寸 后视镜的反射面必须为平面镜或球状凸面镜,内、外后视镜曲率半径均不得小于1200mm。 对于内视镜,需能在反射面上容纳高为40mm,底边长为a的矩形。 r a 1000 1 150 + =mm (1)其中,r为曲率半径 对于M1车外后视镜,需能在其反射面上绘出高为40mm,底边长为a的矩形,及与矩形高平行的70mm长的 作者简介:熊冉(1984—),男,中级工程师,就职于北京奔驰汽车有限公司研发中心,从事底盘技术。

CATIA在汽车设计中DMU分析

随着产品更新换代速度的加快,现有样机的制造周期和制造成本已难以适应产品开发的需求,使用计算机三维设计技术建立数字样机,可实现实物样机的作用,有效缩短周期、降低成本。 数字样车技术(DMU)指在计算机或工作站中利用CATIA V5软件所具有的装配、干涉检查、功能部件校核、焊接及拆装、人机工程学检查以及4维空间漫游等功能对实车进行虚拟的模仿和再现,使其具有物理模型的特性,从而取代物理模型验证产品的设计、功能(运动)、工艺、制造和维护等方面内容的产品开发技术,形成一辆模拟现实的数字样车,对产品的真实化进行计算机模拟。 图1 静态干涉检查的流程 DMU的作用 DMU的作用首先是提供各类、各种档次的可视化功能,用不同方式对电子样车的全部部位进行审视、评估,漫游和模拟真实的视觉效果。尽可能在数字化环境中看到产品在真实世界中相同的效果,实现低成本、高效率的产品可视化模拟。CATIA V5实现了可视化和产品结构的统一进行,让复杂区域的可视化变得非常容易,使可视化的应用范围得到扩展。 其次是提供各类对车型或部件间进行功能性分析的手段,包括:机构运动,干涉分析,拆装分析,空间分析和管理等。尽可能在数字化环境中进行与真实世界中相同的分析,使设计师在设计早期就发现问题所在,在设计的各个阶段,及时、大量地进行各种分析,提高产品设计质量。

图2 断面分析界面 三是应用关联设计,运用CATIA独有的PUBLICATION技术,按照自顶向下的设计方式,实现装配之间、零部件之间、一个模型文件中的多个几何实体之间、曲面模型和实体模型之间、特征之间等多种层次的端到端的各类关联。基于骨架的DMU设计分析方式,实现数字样机的快速更改,降低成本,快速地进行多方案的评估与研讨,通过建立关联性的设计模板进行管理和重用,提高设计效率。 以下通过整车实例中的部分案例来说明DMU的实际应用。 DMU静态干涉检查 静态干涉检查是DMU中也是整车设计中最重要的部分,干涉检查根据项目周期可以分为设计过程中干涉检查、后期进行验证干涉检查,以及后期发生设计变更后的干涉检查。对于设计过程中的干涉检查需要对分析的结果进行实时的跟踪,并检查所关注的干涉是否已经消除,具体流程如图1所示。 干涉检查从整车角度也可以分为系统内部零件的干涉检查,系统与系统之间的干涉检查。整车可以分为七大系统,如车身、底盘、内饰、外饰、动力总成、开闭件以及线束等。也可以根据企业的设计情况情况来进行分类。 对于零件更新后,零部件的干涉检查又分为单个零件与系统之间的干涉检查和一组零件与周围零件的干涉检查。在产品设计过程中,设计变更是不可避免

QJM J01047-2018 内后视镜视野校核规范

Q/JM J01047-2018 内后视镜视野校核规范 1 目的和范围 本规范规定了本公司内后视镜视野校核的一般要求以及相关的术语定义。 本规范适用于本公司车辆的内后视镜视野校核。 2 引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 15084-2013 机动车辆间接视野装置性能和安装要求 GB 11562-2014 汽车驾驶员前方视野要求及测量方法 3 术语和定义 下列术语和定义适用于本文。 3.1 视镜 通过反射面在规定视野内看清车辆后方和侧面图像的间接视野装置,不包括潜望镜这类复杂光学系统。 3.2 内视镜 装在车辆乘员舱内部的视镜。 3.3 视镜的类别 具有不同功能的视镜,可分为以下几类: Ⅰ类:内视镜。 Ⅱ、Ⅲ类:主外视镜。 Ⅳ类:广角外视镜。 Ⅴ类:补盲外视镜。 Ⅵ类:前视镜。 Ⅶ类:至少驾驶室被部分封闭的L类机动车辆的视镜。

3.4 视镜型式 以下主要特征没有差别的视镜 ——视镜发射面的尺寸和曲率半径; ——视镜的设计和形状及材料。 3.5 驾驶员眼点 通过汽车制造厂设计确定的驾驶员乘坐位置中心,作一平行于汽车纵向基准面的平面。从该平面内的驾驶员座椅R点向上635 mm,作垂直于该平面的一条直线。在直线段与该平面交点的两侧各32.5 mm 处(总距离65 mm)作两个点。这两个点分别是驾驶员的左眼和右眼中心点。 3.6 双眼总视野 ambinocular vision 左、右眼视野重合而获得的总视野,见图1。 图1 3.7 空载质量 unladen kerb mass 车辆未载人员、货物,但包括驾驶员可行驶的质量,相当于汽车制造厂指定燃料箱容积90%燃料质量和冷却液、润滑油、随车工具、备胎(若装备的话)的质量等。

汽车A柱视野校核方法研究

《装备制造技术》2018年第07期 0前言 汽车A 柱指的是位于前挡风玻璃和前车门之间的柱子,对于目前常见的承载式车身而言,A 柱可以提供更高的稳定性和车身刚度,是不可或缺的车体结构件。但是汽车在转弯或者进入弯道时,A 柱或多或少都会遮挡驾驶者的视野,甚至有时不得不踩急刹车,存在一定的安全隐患。现如今汽车行驶道路和驾驶环境越来越复杂,A 柱视野的好坏不仅影响驾 驶舒适性,还直接影响驾驶安全,A 柱视野是衡量驾驶员视野好坏的重要指标之一。本文主要对比研究了两种不同的A 柱校核方法,同时明确了前侧窗玻璃导轨条在不同位置时的三种情况,对工程师在汽车设计中对A 柱视野的优化起到指导的作用。 1A 柱视野使用国标GB11562-2014校核 方法 国标GB11562-2014《汽车驾驶员前方视野要求及测量方法》中明确要求了汽车单侧A 柱双目障碍角不得超过6°,防弹车辆的单侧A 柱双目障碍角不超过10°.若车辆的A 柱是对称设计的,则仅需测量 驾驶员一侧的A 柱双目障碍角[1]。 A 柱双目障碍角测量方法如下。 驾驶员观察其眼睛所在的水平面内的目标时头部转动的中心点称为P 点,P 点的不同位置用P 1和P 2点来标识。基于座椅设计参考点R 点的坐标来确定P 点位置,它们的相对位置关系如下表1. 表1给出的是设计座椅靠背角25°时的数值, 若不是25°,则需对P 点的X 、Z 坐标进行修正,具体见GB11562-2014.若座椅设计X 方向调节行程超过108mm 时, 则需要对P 点在X 方向进行修正,具体修正值如下表 2所示。 在A 柱上按图1标注的位置做两个Z 方向截 面。S 1截面: 从P m 点向前作与水平面向上成2°的平面,过此平面与A 柱相交的最前点作水平截面;S 2截 面:从P m 点向前作与水平面向下成5°的平面,过此平面与A 柱相交的最前点作水平截面。 将S 1,S 2截面投影在P 点所在的水平面内,在该 平面内测量双目障碍角,如图2所示。E 1和E 2的连接 线绕P 1旋转, 使E 1至左A 柱的S 2截面外侧的切线与E 1、E 2连线成直角,从E 1向左A 柱的S 2截面外侧作 切线和从E 2向左A 柱S 1截面内侧作切线,从E 2点作前一切线平行线, 与后一切线所成的平面视野角度即为驾驶员(左)侧的A 柱双目障碍角[1]。 汽车A 柱视野校核方法研究 方星,高丽平 (上汽通用五菱汽车股份有限公司, 广西柳州545007)摘要:本文使用国标GB11562-2014和UG_A-Pillar Obstruction 模块2种方法,对同一车型的A 柱视野进行了校核,发现使用前一种方法得出的结果更精确但耗时较多;同时对汽车A 柱视野校核中易出错的前侧窗玻璃导轨条进行了详细说明。 关键词:汽车;A 柱视野;SAE 眼椭圆;前侧窗玻璃导轨中图分类号:U467.3 文献标识码:A 文章编号:1672-545X (2018)07-0113-03 收稿日期:2018-04-15 作者简介:方星(1985-),男,广西柳州人,本科,工程师,从事整车架构工作;高丽平(1984-),女,广西柳州人,本科,工程师,从 事汽车法规工作。 表1P 点相对于座椅设计参考点R 点的位置尺寸 P 点△X △Y △Z P 135-25627P 2 63 47 627 表2根据座椅设计X 方向调节行程对P 点X 坐标的修正值 座椅X 方向调节行程 △X 108~120-13121~132-22133~145-32146~158 -42158以上-48 113

汽车整车开发流程

汽车整车开发流程

目录 一、方案策划阶段 (1) 二、概念设计阶段 (1) 1.总体布置草图 (2) 2.造型设计 (2) 三、工程设计阶段 (9) 1.总布置设计 (10) 2.车身造型数据生成 (10) 3.发动机工程设计 (12) 4.白车身工程设计 (12) 5.底盘工程设计 (12) 6.内外饰工程设计 (14) 7.电器工程设计 (14) 四、样车试验阶段 (14) 五、投产启动阶段 (18) 六、国内自主品牌 (18)

本文主要向大家介绍汽车研发中的核心流程,也就是专业的汽车设计开发流程,这一流程的起点为项目立项,终点为量产启动,主要包括5个阶段: 一、方案策划阶段 一个全新车型的开发需要几亿甚至十几亿的大量资金投入,投资风险非常大,如果不经过周密调查研究与论证,就草率上马新项目,轻则会造成产品先天不足,投产后问题成堆;重则造成产品不符合消费者需求,没有市场竞争力。因此市场调研和项目可行性分析就成为了新项目至关重要的部分。通过市场调研对相关的市场信息进行系统的收集、整理、纪录和分析,可以了解和掌握消费者的汽车消费趋势、消费偏好和消费要求的变化,确定顾客对新的汽车产品是否有需求,或者是否有潜在的需求等待开发,然后根据调研数据进行分析研究,总结出科学可靠的市场调研报告,为企业决策者的新车型研发项目计划,提供科学合理的参考与建议。 汽车市场调研包括市场细分、目标市场选择、产品定位等几个方面。项目可行性分析是在市场调研的基础上进行的,根据市场调研报告生成项目建议书,进一步明确汽车形式(也就是车型确定是微型车还是中高级车)以及市场目标。可行性分析包括外部的政策法规分析、以及内部的自身资源和研发能力的分析,包括设计、工艺、生产以及成本等方面的内容。在完成可行性分析后,就可以对新车型的设计目标进行初步的设定,设定的内容包括车辆形式、动力参数、底盘各个总成要求、车身形式及强度要求等。 将初步设定的要求发放给相应的设计部门,各部门确认各个总成部件要求的可行性以后,确认项目设计目标,编制最初版本的产品技术描述说明书,将新车型的一些重要参数和使用性能确定下来。在方案策划阶段还有确定新车型是否开发相应的变形车,确定变形车的形式以及种类。项目策划阶段的最终成果是一份符合市场要求,开发可行性能够保证得到研发各个部门确认的新车型设计目标大纲。该大纲明确了新车型的形式、功能以及技术特点,描述了产品车型的最终定位,是后续研发各个过程的依据和要求,是一份指导性文件。 二、概念设计阶段 概念设计阶段开始后就要制定详细的研发计划,确定各个设计阶段的时间节点;评估研发工作量,合理分配工作任务;进行成本预算,及时控制开发成本;制作零部件清单表

精选CATIA汽车车身设计资料

CA TIA汽车车身设计方法 汽车车身除了要有漂亮的外表和与众不同的个性特征,同时还要能安全可靠地行驶,这就需要整个设计过程融入各种相关知识,包括车身结构、制造工艺要求、空气动力学、人机工程学等。细化开发流程与同步开发手段,对于设计出消费者认可的新车型至关重要。 汽车车身设计简单理解是根据一款车型的多方面要求来设计汽车的外观及内饰,使其在充分发挥性能的基础上艺术化。汽车车身除了要有漂亮的外表和与众不同的个性特征,同时还要能安全可靠地行驶,这就需要整个设计过程融入各种相关的知识:车身结构、制造工艺要求、空气动力学、人机工程学、工程材料学、机械制图学、声学和光学知识。从一个灵感到最后实现,需要一系列的步骤。得到市场的认可,性能优良的内“芯”,再加上一袭新衣包装,才是新车待嫁时。下面,让我们看看正向设计如何为一款新车设计“嫁衣”。 项目策划 项目策划包括:项目计划、可行性分析、项目决策及组建项目组等几个方面。图1为项目策划阶段的示意图。 图1 项目策划阶段示意图 汽车企业的产品规划部门必须做好企业产品发展的近期和远期规划,具有市场的前瞻性与应变能力。项目前期需要在市场调研的基础上生成项目建议书,明确汽车形式及市场目标。可行性分析包括:政策法规分析、竞争对手和竞争车型、自身资源和研发能力的分析等。 项目论证要分析与审查论点的可行性和论据的可靠性与充分性。经过这一阶段,要开发一个什么样的车型,类似于同行什么等级的车型,其性价比方面有哪些创意与特点即展现在我们面前。 项目策划的最后阶段是组建项目组:组建新品开发项目小组、确立项目小组成员的职责、制定动态的项目实施计划、明确各阶段的项目工作目标、规定各分类项目的工作内容、计划进度和评价要求。 概念设计阶段 概念设计在新产品开发中有着重要地位,因此,新产品概念设计流程再造是新产品开发流程再造成败的关键所在。一个全新的汽车创意造型设计分为以下几部分: 1. 总体布置草图设计:绘制产品设计工程的总布置图(如图2),一方面是汽车造型的依据;另一方面它是详细总布置图确认的基础,在此基础上将产品的结构具体化,直至完成所有产品零部件的设计。 图2 某车型的总布置草图