酚醛树脂胶粘剂

酚醛树脂胶粘剂的现状与制备

0、前言

酚醛树脂(Phenol—formaldehyde Resin)最先由德国科学家Bayer,在1872年通过甲醛和苯酚反应制得。1909年,美国科学家Baekeland的酚醛树脂胶粘剂的专利,为酚醛树脂的工业化奠定了基础。

在合成树脂胶粘剂领域中,酚醛树脂以其良好的耐候性、耐水性、耐温性以及粘合强度高等特点,在涂料、摩擦材料、绝缘材料、模塑料等方面得到广泛的应用。为了克服酚醛树脂固有的缺陷,进一步提高酚醛树脂的性能和应用范围,满足高新技术发展的需要,许多科研工作者对酚醛树脂进行了大量的研究,改性酚醛树脂的韧性、提高力学性能和耐热性能、改善工艺性能成为国内外研究热点[1-3]。

一、粉状酚醛树脂胶粘剂性能指标体系

粉状酚醛树脂胶粘剂作为一种高分子材料颗粒物,它具有一般粉体的共性,由于其主要是作为一种胶粘剂(高分子材料)应用于木材工业中,又具有其个性,其行为对其应用有很大影响[4-8].

1.1 物理几合性能(一次物性)

外观和状态主要指颜色和内外部状态(如松散程度等),要求颜色均匀,无机械杂质、没有结块,松散,目前一般以目视法检验.一般情况下,粉状酚醛树脂胶粘剂的外观颜色为(淡)棕红褐色或淡黄色,其状态为松散的粉末固态,同时要求粉状酚醛树脂胶粘剂在贮存、运输、应用等过程中不吸潮(或吸潮较少)、不结块、不变质等,始终保持松散状态[9-11];若曝露在空气中,则会慢慢吸潮且颜色逐渐变深.[12]

1.2颗粒形状:

颗粒的粒度和形状能显著影响粉末及其产品的性质和用途,如各种涂料中的颜料颗粒,其粒度以及形状对于涂料的着色力、遮盖力、成膜能力、稳定性等性能影响很大,大多数都须<2-3um[13].

1.3 颗粒大小及其分布

粒度及粒度组成(分布)是粉体的重要物理特性参数,直接影响产品的工艺性

能和使用性能,已在各行各业中受到广泛的重视,且测试颗粒粒度及其分布已成为保证产品质量的重要手段[14-15].

1.4 比表面积

比表面积[16]是指单位体积或单位质量分散相所具有的表面积,它和粒度一起主要表征了颗粒体系的几何性质,且决定着颗粒体系的各种性质和行为.通过物料层的流体阻力是和流体接触的粒子表面积密切相关的,对于粉状酚醛树脂胶粘剂来说,这对粉末的分散(在直接施胶时要求粉末易于分散)和气力输送是很重要的参数.

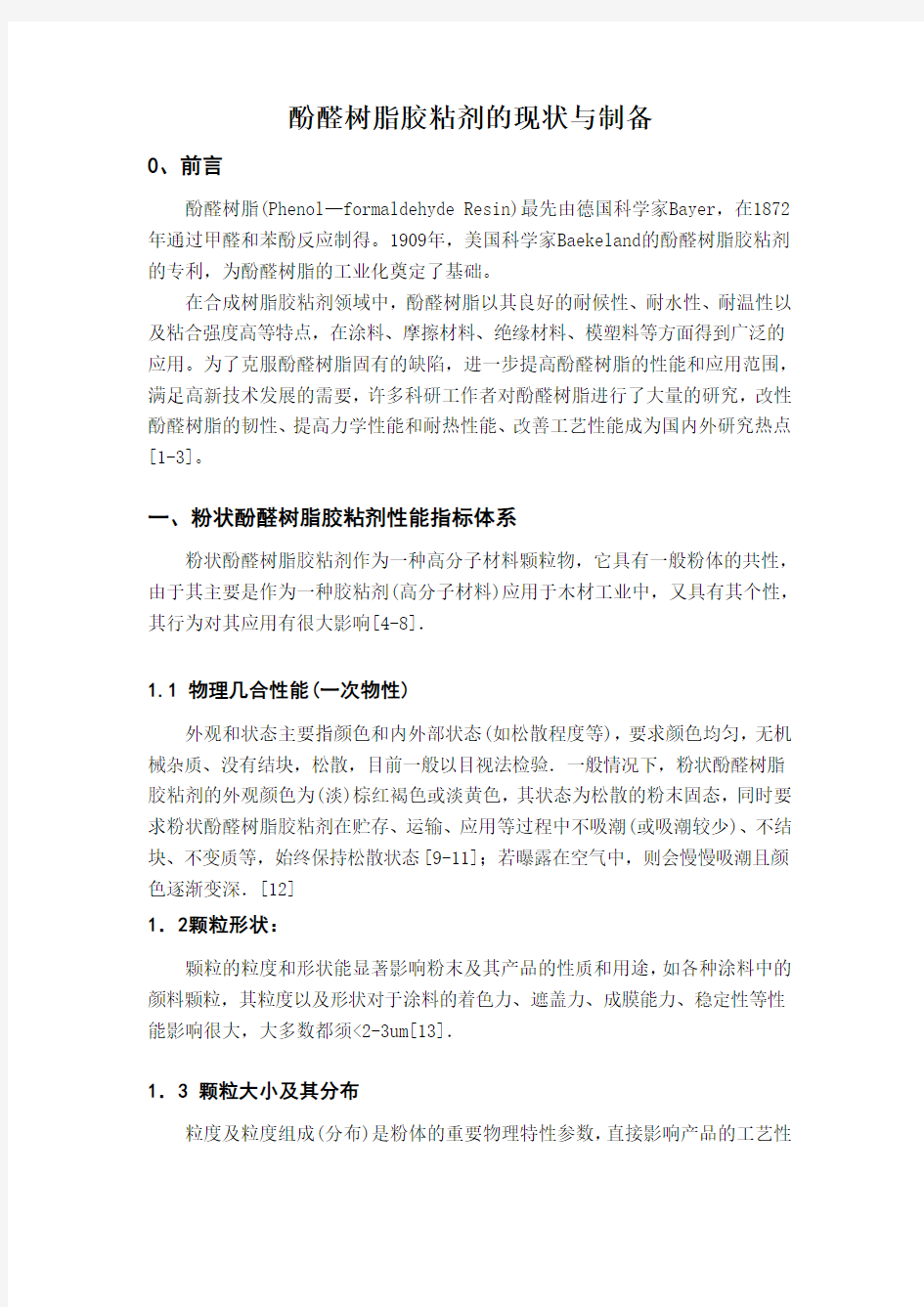

通过以上性能指标体系的建立和分析、评价,根据(或参照)以上测试方法及标准测试了5种粉状酚醛树脂胶粘剂的一些常规性能(表1)[17].按照此指标体系,可基本获得粉状酚醛树脂胶粘剂的性能,满足其生产质量控制和应用方面的要求.[18]

表1 5种粉状酚醛树脂胶粘剂的常规性能

二、粉状酚醛树脂胶粘剂的制备

酚醛树脂胶粘剂(PF)是木材工业中使用的主要胶种之一,其用量仅次于脲醛树脂胶粘剂,具有胶合强度高、耐水、耐热、耐久等优点,在生产耐水、耐候性室外级人造板中具有独特的地位。粉状酚醛树脂胶粘剂(P-PF)具有贮存期长、稳定性好、运输方便、固化速度快、游离酚含量低、使用方便等优点,在国外被定向刨花板(OSB)等结构板材所优先选用[19-21]。

2.1实验部分

2.1.1 实验材料

苯酚,分析纯;甲醛,分析纯,上海溶剂厂;氢氧化钠,分析纯

2.1.2 L—PF的制备

用于喷雾干燥的L—PF采用苯酚与甲醛物质的量比为1:2,氢氧化钠溶液(浓度40%)适量,其合成工艺与常规工艺相同。用于喷雾干燥的3种L.PF的性能。为了与P—PF竹大片刨花板的性能进行对比,本研究刨花板用常规L—PF的配方和合成工艺与喷雾用的L—PF一样,只是刨花板用L—PF的黏度大些(25 s,涂_4杯),固化时间短些(90 s) [22-23]。

2.1.3 P-PF的制备

P—PF的制备以上述L-PF为原料,其喷雾干燥在江苏范群干燥设备厂的LPG 一5型高速离心式喷雾干燥机(实验室用)上进行,喷雾干燥设备。优化后的喷雾干燥工艺:进料时胶液A、B、C的黏度分别为21 s、16 s、14 s(涂4杯,室温);喷雾干燥进口温度:(225±5)℃,出口温度:(90±2)℃;进料速率:50mL/min;喷雾盘转速:约12 000~15 000 r/min[干燥机采用空气压缩驱动喷雾盘转动,空气压缩机压力为(0.5±O.01)MPa]。通过喷雾干燥制备得到的P—PF用塑料密封袋封装,待测[24-25]。

2.2 常温固化耐高温酚醛树脂胶粘剂

2.2.1常温固化机理探讨

自制的固化剂是一种改性胺类固化剂,因其中含有-NH2,-NH-基团,与多元胺结构相类似。以钡酚醛树脂,改性环氧树脂为主要粘接材料,用丁腈-40、聚乙烯醇缩丁醛,硅烷偶联剂为改性剂’复合多元胺类化合物为固化剂的粘结剂,在常温,接触压力下能够固化,具有较高的粘接强度和耐高温性能’适用于耐高温材料,摩擦材料,金属制品零件,复合包装材料等的粘接。[26]固化环氧树脂,其过程如下:

固化剂中还含有苯酚&甲醛组分,对此固化反应有强烈的促进作用.固化剂固化环氧树脂是放热反应,放出的热量足以促进钡酚醛树脂与丁腈,酚醛树脂与环氧树脂及酚醛树脂和环氧树脂与有机硅偶联剂之间发生化学反应形成共聚交联

网络结构[27]:

此外,在钡酚醛树脂的制备过程中,缩聚反应后期加入的间苯二酚与甲醛作用生成的间苯二酚树脂能够在低温下固化28],对混合胶液的常温凝胶化起到了一定的促进作用!

2.2.2 固化剂用量对胶粘剂粘接强度的影响

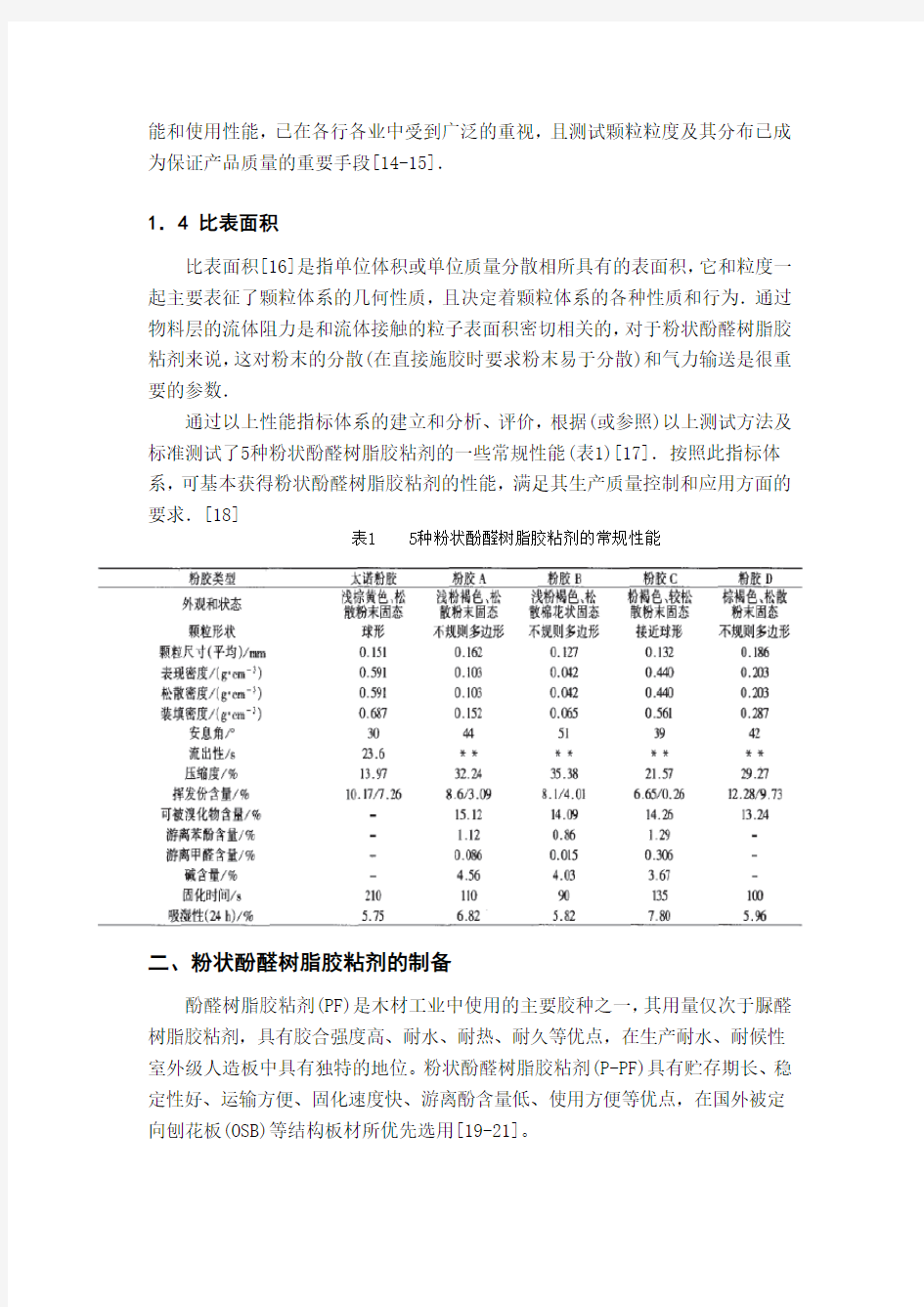

将100份钡酚醛树脂溶液,60份丁腈-40胶液,100份环氧树脂,50份聚乙烯醇缩丁醛溶液和50份硅烷偶联剂溶液充分混合均匀,作为甲组分。取甲组分100份分别加入不同量的固化剂,以此配方粘接试件并固化测试常温下的剪切强度,结果见表2。

由表2,可知.随着固化剂用量的增加,胶粘剂的室温剪切强度逐渐增大。但是,耐高温试验研究发现,当固化剂用量超过4%份时,胶粘剂的耐高温性能显著下降。因此,固化剂用量控制在25-30份为宜。[29]

表2 固化剂用量对剪切强度的影响

2.2.3 常温固化时间和固化温度对胶粘剂粘接强度的影响

以甲组分100份和固化剂30份配制的胶粘剂,分别在25固化1h、10h、24h固化100h固化30min,150度固化15min测试试样在常温及300恒温8h后的剪切强度,结果见表3。由表3数据可见,常温下固化1h即具有较高的剪切强度,24h后固化基本完全强度接近最大值,随着固化温度的升高,粘接强度增大,耐高温性能更好5因此,在应用条件允许的情况下,适当提高固化温度,有利于提高胶粘剂的耐高温性能。[30]

表3 固化时间和固化温度对胶粘剂粘接强度的影响

三、酚醛树脂胶粘剂的制备方法

3.1核桃壳液化产物制备木材胶粘剂

3.1.1 试验材料与方法

(1)材料

漾濞泡核桃(Juglans sinllata Dode)的核桃壳采自云南省漾濞县,粉碎至150目,烘箱干燥至绝干,密封贮存备用。本实验采用的漾濞泡核桃壳木素质量分数(酸不溶木素)53.81%,纤维素(硝酸-乙醇法)质量分数22.06%,多戊聚糖质量分数19.90%。苯酚,分析纯,汕头市达濠精细化学品有限公司;氢氧化钠,分析纯,天津市化学试剂六厂三分厂;催化剂,实验室自制;甲醛,工业品,甲醛质量分数37%,云南禄丰甲醛厂。

(2)核桃壳的液化

取绝于核桃壳粉与苯酚的质量比为l:3,催化剂A用量为苯酚质量的3%,在装有冷凝装置的三口烧瓶中进行油浴加热液化,在120 摄氏度和一定时间内将固体核桃壳粉液化成液体,得到苯酚取代率约为25%的液化混合液。为了达到核桃壳全壳利用、减少污染和减少制备工序的目的,对混合液不经过任何处理就进入酚醛树脂胶粘剂的制备。[31-33]

(3)核桃壳液化产物制备酚醛树脂胶粘剂

将以上在120℃下液化获得的核桃壳-苯酚混合液降温至40℃,并用30%的Na0H溶液调pH值至中性,然后把初始液化混合液中25%取代物也算作苯酚量来计算Na0H和甲醛的加入量,即忍(苯酚):忍(Na0H):,z(甲醛):0.6:2.15。合成工艺为:在40~42℃条件下将甲醛溶液加入反应釜,反应混合液由于放热使反应温度至75~80℃,于此温度下保温45 min后,在10~15 min内加热至85—90℃,保温2—3 h,冷却至30~35℃放料。对比用的胶合板用酚醛树脂胶粘剂也采用相同的原料配比和合成工艺制备。

(4)混凝土模板用胶合板的制备

本试验混凝土模板用胶合板的制备工艺参数如下:树种:云南松,单板平均厚2.20 mm,含水率10%;试板规格:9层,幅面:390 mm×390 mm;调胶:面粉(一级粉)加入量7%;涂胶方式:偶数层手工涂胶,涂胶量300 g/m2;热压:

压缩比(相对)10%~12%,压板温度140~150℃,压力l MPa,热压时间17 min。[34-35]

3.1.2结果与讨论

(1) 核桃壳液化混合液的性能

核桃壳作为一种富含木素的生物质原料[36],其在酸性条件苯酚作用下是比较容易液化的[37],在较短时间内核桃壳液化混合液的残渣可降为22.0%,混合液的游离苯酚和可被溴化物质量分数分别为18.00%和33.10%。

(2)胶粘剂的性能

利用核桃壳苯酚液化产物(未过滤)所制备的酚醛树脂类胶粘剂(以下简称wPF)及对比用胶合板用酚醛树脂胶粘剂(简称PF)的常规性能见表1。从表5可知,与PF胶相比,wPF胶具有以下特点:1)聚合时间较长;2)游离酚含量较低;3)水混合性较差;4)可被溴化物含量稍低;5)贮存期较短。其主要原因是核桃壳中的木质素、纤维素、半纤维素经苯酚液化为液体物质后,成为胶粘剂的一种组分,并对胶粘剂的性能产生了一定影响。此外,为了达到全壳利用的目的,对液化后剩余的核桃壳固体残渣未进行滤除,这也会对胶粘剂的性能产生一定影响。

表4 2种酚醛树脂胶粘剂的常规性能

(3)混凝土模板用胶合板的性能

由wPF和对比用PF胶粘剂制备的混凝土模板用胶合板性能见表5。结果表明,用wPF制备的混凝土模板用胶合板的性能能够达到GB/T 17656~1999“混凝土模板用胶合板”的要求,其胶接强度、游离甲醛释放量均稍好于PF胶。

表5 混凝土模板用胶合板的性能

3.1.3总结

(1)利用核桃壳苯酚液化产物生产酚醛树脂类木材胶粘剂是可行的。

(2)当核桃壳液化产物对苯酚的取代率为25%时,所制备的酚醛树脂类胶粘剂能够满足混凝土模板用胶合板生产的要求,且其性能与胶合板用纯酚醛树脂胶粘剂相当。

3.2 落叶松单宁酚醛树脂胶粘剂

普通酚醛树脂胶粘剂含有比较高的游离苯酚(一般在1.0%-2.5%),容易造成操作人员皮肤过敏、溃烂,本产品为低毒环保型胶粘剂(游离苯酚<0.3,游离甲醛<0.2%)),所生产的胶合板的甲醛释放量符合国家EI 级标准(EI<1.5mg/L 干燥器法),毒性远低于酚醛树脂,有利于生产工人的身心健康和环境保护。栲胶为树皮提取物,用可再生的树皮栲胶替代苯酚生产木材胶粘剂,降低石化产品苯酚的消耗实现了森林资源的综合利用及林产化工与木材工业之间的供需互补,是循环经济在林业产业中的具体应用。在栲胶生产长期供大于求的困境下,单宁胶粘剂的开发为栲胶厂摆脱了困境,为其生存和发展提供了机遇。[38]

3.3落叶松单宁棉秆焦油替代苯酚合成酚醛树脂胶粘剂

(1)棉秆焦油的成分分析

采用气/质联用仪对棉秆焦油的成分进行分析,确定了其中62种化合物,其定量分析结果可知,已定量的62种化合物的相对含量为82.246%,含有酚类、

醛类、酮类、醇类及酯类等化合物。酚类化合物的相对含量为25.755%,其中

占总量16.489%的乙醇是溶剂的缘故。

(2)棉秆焦油用量对胶粘剂固含量的影响

胶粘剂的固含量是指在规定的测试条件下,胶粘剂中非挥发性物质占总质量的分数,这是评价胧粘剂质量优劣的主要性能指标。棉秆焦油用量对胶粘剂固含量的影响。胶粘剂固含量随着棉秆焦油用量的增加而增大。当m(棉秆焦油)>30 g 时,胶粘剂固含量为54%左右,均高于纯PF胶粘剂的固含量,且符合GB/T 14 732—1993标准中的规定值。

(3)棉秆焦油用量对胶粘剂粘度的影响

粘度是胶粘剂流动时内摩擦力的量度,用胶粘剂流动时的剪切应力与剪切速率之比表示。棉秆焦油用量对胶粘剂粘度的影响可知,棉秆焦油用量对胶粘剂粘度的影响较为显著,胶粘剂的粘度随着棉秆焦油用量的增加而增大[39]。其主要原因在于棉秆焦油是一种粘稠的油状液体,其成分中存在着大量含氧基团,有着较强的氧化作用,对胶粘剂的粘度产生了明显的影响。当m(棉秆焦油)=15—30 g 时,胶粘剂的粘度适中;实际使用过程中应当避免粘度过大,否则会缩短胶粘剂的贮存期。

(4)棉秆焦油用量对胶粘剂pH值的影响

PH值是胶粘剂的一个基本化学性能指标,棉秆焦油用量对胶粘剂pH值的影响。棉秆焦油用量对胶粘剂pH值的影响不大,其pH值均保持在10—11之间。[40-41]

(5)总结

(a)棉秆焦油是一种组分复杂的混合物,含有酚类、醛类、酮类、醇类及酯类等化合物,其中酚类化合物的相对含量为25.755%。棉秆焦油中有些重要组分还未被开发利用,可采用先进的分析技术对其进行分离提纯,以实现有效组分的合理利用价值。

(b)用棉秆焦油部分替代苯酚合成PF胶粘剂,当棉秆焦油用量为25 g(即替代量为19.2%)时,所制得的胶粘剂固含量和粘度适中,w(游离甲醛)<0.5%[22],符合GB/T 14 732一1993标准中的规定值。并且其胶合强度符合GB/T 9846—2004标准中由杨木制成的I类胶合板胶合强度的指标值(≥0.7 M Pa)。

四、结语

近年来,随着对酚醛树脂研究的更加深入,使得酚醛树脂的许多性能得到改善,也使得酚醛树脂胶粘剂的应用范围更加广泛。相信人们对酚醛树脂胶粘剂改性的不断深入,相应的改性品种也会层出不穷,从而使得酚醛树脂胶粘剂的应用领域不断得到扩展。

参考文献

[1]V ARUTCHELVAN,V KANAKASABAI,S NAGARAJAN,et.a1. Isolation and identification

of novel high strength phenol degrading bacterial strains from phenol—

formaldehyde resin manufacturing industrial wastewater.[J].Journal of

Hazardous Materials 2005,2005,127(I-3):238—243

[2] V ARU-IHELVAN,V KANAKASABAI,R ELANGOVAN,et.a1.Kinetics of high strength phenol

degradation Using bacillus brevis.[J].Journal of Hazardous Materials.2006,129(1—3):216—222

[3] YEN—P0 LIN,HONG—PING LIN,DONG—WUN CHEN,et,a1. Using phenol-formaldehyde

resin as carbonsource to synthesize mesoporous carbons of different

[4] 厚美瑛,陆坤权.奇异的颗粒物质[J].科学,2001,53(1):28—31.

[5] 卢寿慈.粉体加工技术[M].北京:中国轻工业出版社,1999.

[6] ELLIS S C,P R SIEINER.Characterization of chemical properties and flow

parameters of powdered phenol—formaldehyde resins[J].Wood and Fiber Sci.,1991,23(1):85—9r7.

[7] 蔡祖善.人造板用粉状胶粘剂[J].建筑人造板,1996,(1):6~8.

[8] 陈生义.粉状脲醛树脂胶的生产与应用[J].林产工业,2001,28(1):39~40.

[9] 南仁植.粉末涂料与涂装技术[M].北京:化学工业出版社,2000.

[10] 童柘嵩.颗粒粒度与比表面测量原理[M].上海:上海科技文献出版社,1989.

[11] 任中京,胡荣泽.用衍射谱表征颗粒形状[J].粉体技术,1996,2(1):47—51.

[12] 王丽,孙本双,王战宏.粉体粒度测试方法评价[J].粉体技术,1998,4(2):39—41.

[13] 童柘嵩.颗粒粒度与比表面测量原理[M].上海:上海科技文献出版社,1989.

[14] 谭立新,蔡一湘.超细粉体粒度分析的分散条件比较[J].中国粉体技术,2000,6(1):

23~25.

[15] 李启厚,肖松文,刘志宏.湿法化学制粉中的粉末结构形貌控制研究进展[J].中国粉

体技术,1999,5(2): 2l~24.

[16] 潘永康.现代干燥技术.北京:化学工业出版社,1998.

[17] 胡庆轩,郑怀玉,林文娟,等.有机粉体流动性的测定[J].中国粉体技术,1999,5(5):

11~14.

[18] 任俊,卢寿慈.固体颗粒的分散[J].粉体技术,1998,4(1):25~33.

[19] Andrew G.New developments in waferboard/OSB resin technology[c].Proceedings

Twenty—two International Particleboard Symposium,WSU,Pullman,1988.123一l 32.

[20] Davis C R.PF powder resin capabilities in OSB—resin usage has been reduced

significantly[J].Panel World,1993(3):18—20.

[21] 蔡祖善.人造板用粉状胶粘剂[J].建筑人造板,1996(1):6—8.

[22] 杜官本.定向刨花板用胶粘剂[J].木材工业,1996(10):83—87.

[23] 郑志锋,张宏健,温明明,等.粉状酚醛树脂竹大片刨花板的生产工艺[J].木材工业,

2005,19(5):10—12.

[24] 郑志锋,张宏健.粉状酚醛树脂胶粘剂的制备和性能[J].林产X-,_lk,2004,31(6):

25—27.

[25] 郑志锋,张宏健,温明明,等.粉状酚醛树脂胶粘剂性能指标体系建立及评价[J].西

南林学院学报,2004,24(3):51—54,58.

[26] 赵玉庭"姚希曾主编"复合材料聚合物基体"武汉:武汉工业大学出版社,1992..

[27] 程兆瑞"李铮国编"塑料粘接技术手册"北京:中国轻工业出版社,1992.

[28] 宋启煌主编"精细化学品工艺学"北京,化学工业出版社,1995.

[29] 李剑秋"常温快速固化粘合剂的合成与应用"中国胶粘剂,1996 (5).12~14

[30] 庞金兴黄可知李曦谭文群常温固化耐高温酚醛树脂胶粘剂的研制 ,2000

[31] 戴燕,石淑兰,欧义芳,等.浅谈木质生物原料的综合利用途径[J].林产化学与工业,

2001,21(2):75—81.

[32] shiraishi N.Liquefaction of wood and its application[J].日本油化学会蕊,

1997,46(10):1227一1236.

[33] 郑志锋,张宏健,顾继友.木质生物原料液化研究进展[J].云南化工,2004,3l(5):

27—30,34.

[34] 傅深渊,马灵飞,李文珠.竹材液化及竹材液化树脂胶性能的研究[J].林产化学与工

业,2004,24(3):42—46.

[35] 魏玉萍,王东华,程发.木材溶液制备聚氨酯胶粘剂的研究[J].化学与粘合,2002,

24(1):8—10.

[36] 郑志锋,邹局春,花勃,等.核桃壳化学组分的研究[J].西南林学院学报,2006,26(2):

33—36.

[37] 郑志锋,陈浪,邹局春,等.核桃壳木质素与甲醛反应能力的研究[J].中国胶粘剂,

2006,15(9):23—26.

[38] 孙丰文,张齐生,孙达旺. 落叶松单宁酚醛树脂胶粘剂的研究与应用, 2006,20(6) [40] QIA0 w M,SONG Y,HUDA M.Development ofcarbon precursor fbm bamboo tar[J].Carbon,

2005,43(14):302l一3 025.

[41] 周建斌,张合玲,邓丛静,张齐生. 棉秆焦油替代苯酚合成酚醛树脂胶粘剂的研 2008

[42] PRAUCHNER M J,PASA V M D,MOLHALI—EM N D S, Structural evolution of eucalyptus

tar pitch—based carbon8 du—ng carbonization[J].Biomas8 and Bioenergy,2005,28(1):53—61.

酚醛树脂的聚合原理、方法及运用

酚醛树脂的聚合原理、方法及其应用 应化1102班柳宗 0121114450208 摘要:酚醛树脂也叫电木,又称电木粉。原为无色或黄褐色透明物,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。不溶于水,溶于丙酮、酒精等有机溶剂中。苯酚与甲醛缩聚而得。酚醛树脂主要用于制造各种塑料、涂料、胶粘剂及合成纤维等。 关键词:酚醛树脂聚合原理聚合方法酚醛树脂的应用 正文: 酚醛树脂是世界上人工合成的第一类树脂材料,它具有良好的耐酸性能、力学性能、耐热性能,而且由于它原料易得,合成方便,目前仍被广泛应用。在高中教材里,酚醛树脂作为缩聚反应的典例,阐述了单体分子聚合成高分子的一种形式。与加聚反应不同,单体分子在发生缩聚反应时,生成的不仅仅是高分子化合物,还有小分子物质(如水)生成。也正是因为单体间缩去小分子物质,才成为有机物彼此连接成链状或体型的直接诱因。 缩聚反应是指单体间相互反应,生成高分子化合物同时生成小分子的聚合反应。酚醛树脂是由苯酚和甲醛在催化剂条件下缩聚而成。反应机理是苯酚羟基邻位上的两个氢原子比较活泼,与甲醛醛基上的氧原子结合为水分子,其余部分连接起来成为高分子化合物——酚醛树脂。如果采用不同的催化剂,苯酚羟基对位上的氢原子也可以和甲醛进行缩聚,使分子链之间发生交联,生成体型酚醛树脂。体型酚醛树脂绝缘性很好,是用作电木的原料。另外,以玻璃纤维作骨架,以酚醛树脂为肌肉,组合固化制成复合材料即玻璃钢。 苯酚和甲醛的合成反应是一个较复杂的反应过程,目前公认的看法认为苯酚和甲醛之间反应合成酚醛树脂的反应是一种缩聚反应。其生产工艺的基本原理是由一种或几种单体化合物合成聚合物的反应。缩聚反应具有逐步的性质,中间形成物具有相当稳定的性能。苯酚和甲醛两种物质发生反应时根据缩聚反应条件的差异可以形成两大类树脂,即热固性酚醛树脂和热塑性酚醛树脂。其中需要注意的是酚醛的化学结构是影响酚醛树脂合成及性能的主要因素。在选择原料时其中对酚类物质的要求是:酚分子中必须具有2个以上的官能度。酚环上连有供电子基时反应速度会加快;连有吸电子基时,反应速度会变慢。在选用醛类物质时,没有多高的要求,工业上一般都是使用甲醛的。 ( 一)合成反应酚醛树脂的合成反应分为两步,首先是苯酚与甲醛的加成反应,随后是缩合及缩聚反应。即: 1、加成反应在适当条件下,一元羟甲基苯酚继续进行加成反应,就可生成二 ( 一)合成反应 酚醛树脂的合成反应分为两步,首先是苯酚与甲醛的加成反应,随后是缩合及缩聚反应。即: 1、加成反应 在适当条件下,一元羟甲基苯酚继续进行加成反应,就可生成二元及多元羟甲基苯酚:

酚醛树脂胶黏剂综述

酚醛树脂胶黏剂综述 08高分子一班08206020118 李兆峰 摘要:综述了酚醛树脂的性状、发展历史,合成原理及工艺,和其作胶黏剂的主要性能,一些改性研究情况及在各领域的应用和发展趋势。 关键字:酚醛树脂胶黏剂改性应用发展趋势 一、概述 酚醛树脂,phenolic resin,简称PF。酚醛树脂是酚类与醛类在催化剂作用下形成树脂的统称,酚类主要是苯酚、甲酚、二甲酚、间苯二酚等,醛类主要是甲醛、乙二醛、糠醛等。 1872年德国化学家拜尔首先合成了酚醛树脂,1907年比利时裔美国人贝克兰提出酚醛树脂加热固化法,使酚醛树脂实现工业化生产,1910年德国柏林建成世界第一家合成酚醛树脂的工厂,开创了人类合成高分子化合物的纪元。由于采用酚、醛的种类、催化剂类别、酚与醛的摩尔比的不同可生产出多种多样的酚醛树脂,它包括:线型酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂、水溶性酚醛树脂。 直线型酚醛树脂结构图 固体酚醛树脂为黄色、透明、无定形块状物质,因含有游离酚而呈微红色,比重1.25~1.30,易溶于醇,不溶于水,对水、弱酸、弱碱溶液稳定。液体酚醛树脂为黄色、深棕色液体。 二、合成 由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。因酚与醛的摩尔比、选用催化剂的不同,可分为热固性和热塑性两类:醛与酚的摩尔比大于一,用碱类物质作催化剂,生成热固性酚醛树脂,醛与酚的摩尔比小于一,用酸类物质作催化剂,生成热塑性酚醛树脂。 酚醛树脂的合成和固化过程,完全遵循体型缩聚反应的规律。控制不同的合成条件(如酚和醛的比例,所用催化剂的类型等),可以得到两类不同的酚醛树脂:一类称为热固性酚醛树脂,它是一种含有可进一步反应的羟甲基活性基团的树脂,如果合成过程不加控制,则会使体型缩聚反应一直进行至形成不熔、不溶的具有三向网络结构的固化树脂,因此这类树脂又称为一阶树脂;另一类称为热塑性酚醛树脂,它是线型树脂,在合成过程中不会形成三向网络结构,在进一步的固化过程中必须加入固化剂,这类树脂又称为二阶树脂。这两类树脂的合成和 固化原理并不相同,树脂的分子结构也不同[1]。 生产酚醛树脂的最主要工艺是间歇釜式常压合成法,反应开始是溶液均相体系,当缩聚体树脂分子量达一定程度后,反应体系转为非均相,这时分子量增长 反应主要在树脂相中进行[2]。

酚醛树脂MSDS

酚醛树脂(9003-35-4) 化学品简介 危险性概述 急救措施 消防措施 泄漏应急处理 操作处置与储存 接触控制/个体防护 理化特性 稳定性和反应活性 废弃处置 运输信息 化学品简介回目录【中文名称】 酚醛树脂 【英文名称】 phenolic resin 【中文同义词】 苯酚树酯 酚醛树脂 苯酚与甲醛的聚合物 酚醛树脂(热塑性) 水溶性酚醛树脂 直链酚醛树脂 酚醛树脂(203型) 松香改性酚醛树脂(2210型) 酚醛模塑料(PF2C3-431J)

酚醛模塑料(PF2C3-631) 酚醛模塑粉(PF2A1-131F) 快速模塑粉 酚醛模塑料(PF2S1-4602) 酚醛树脂(217型) 电木粉R131 胶木粉R131 普通酚醛压塑粉(日用类,R131型) 酚醛树脂(214型) 酚醛模塑料(PF2A2-161J) PET改性酚醛树脂 酚醛树脂(665型) 电木粉D141 【英文同义词】 NOVOLAC COPOLYMER RESIN PHENOL-FORMALDEHYDE RESIN Phenolic resin RESOLE RESOLE COPOLYMER RESIN phenol,polymerwithformaldehyde Phenol-formaldehydepolymer Phenol-formaldehydepolymer phenol-formaldehyderesins Phenolicresin,thermoplastic resole(phenol-formaldehyderesin) 【CAS No.】 9003-35-4 危险性概述回目录【健康危害】 接触加工或使用本品过程中所形成的粉尘,可引起头痛、嗜睡、周身无力、呼吸道粘膜刺激症状、喘息性支气管炎和皮肤病,还可发生肾脏损害。空气环境分析发现苯酚、甲醛和氨。在缩聚过程中,可发生甲醛、酚、一氧化碳中毒。

第三章酚醛树脂胶粘剂

第三章酚醛树脂胶粘剂(PF) 定义:PF是酚类和醛类在催化剂作用下形成的树脂的统称。 在木材行业胶的使用排名:1——脲醛树脂;2——酚醛树脂 优点: (1)优异的胶接强度 (2)耐水,耐热,耐磨,化学稳定性好——特别是耐沸水能力强 缺点: (1)颜色较深,有一定的脆性,易龟裂 (2)水溶性酚醛树脂与脲醛树脂比较:固化时间较长,固化温度较高,对单板含水率要求严格(一般控制在5%~10%) 酚醛树脂被广泛应用于:耐水一类的胶合板,装饰胶合板,木材层积塑料及纤维板 ζ合成酚醛树脂的原料 合成酚醛树脂的酚类:主要是苯酚及其衍生物(二甲酚,间二苯酚,多元酚等) 醛类:主要:甲醛,还有:乙醛,糠醛 催化剂:盐酸,草酸,硫酸 一,苯酚 1,①苯酚:又称:石灰酸, ②分子式: ③结构式:【3个官能度】 ④分子量:【记】 ⑤熔点:沸点:密度: 2,来源:(1)合成苯酚(2)煤焦油苯酚 3,苯酚能溶于:乙醇,乙醚,氯仿,苯,丙三醇,冰醋酸,脂肪酸,松节油,甲醛水溶液及加息水溶液

4,苯酚:呈酸性(比碳酸若) 苯酚溶于氢氧化钠,生成酚盐: 酸性比碳酸弱,将CO2通入酚盐,使苯酚游离析出: 5,苯酚有毒,具有腐蚀性,刺激作用。常温下稍有挥发 二,甲酚 1,①分子式:(含有一个甲基的一元酚) ②分子量: ③3个同分异构体: 邻甲酚:对甲酚:间甲酚: 注意:官能度! 三,二甲酚 1,①分子式: ②分子量: ③沸点:211~225℃ ④二甲酚:含有2个甲基的一元酚——外观:无色或棕色的透明液体,其腐蚀性及毒性类似苯酚 2,六个同分异构体:【反应活性点不同】 2,3二甲酚: 3,5二甲酚 2,5二甲酚

酚醛树脂性能综述

热固性聚合物是从低粘度液体开始,通过催化剂或外加能量(热或射线)固化为固体。最早的热固性基体是酚醛,紧随其后的是环氧,接着是不饱和聚酯、脲醛,再接着是硅树脂,以及更新的基体。从实用的角度看,最重要的仍然是前三种:酚醛、环氧和不饱和聚酯 二、简介 酚醛树脂也叫电木,又称电木粉,英文名称phenolic resin,简称PF,比重~是热固性塑料家族中最古老的成员,可以追溯到1870年。合成酚醛树脂的两种单体是苯酚和甲醛,通过聚合形成, 酚醛树脂原为无色或黄褐色透明物,因含有游离分子而呈微红色,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。不溶于水,溶于丙酮、酒精等有机溶剂中。对水、弱酸、弱碱溶液稳定。由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。酚与醛的摩尔比大于一,用酸类物质作催化剂,生成热塑性酚醛树脂。酚与醛的摩尔比小于一,用碱类物质作催化剂,生成热固性酚醛树脂。主要包括:线型酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂。 三、酚醛树脂固化原理 酚醛树脂只有在形成交联网状(或称体型)结构之后才具有优良的使用性能,包括力学性能、电绝缘性能、化学稳定性、热稳定性等。 酚醛树脂的固化就是使其转变为网状结构的过程,表现出凝胶化和完全固化的两个阶段,这一转变不仅是物理过程,更要强调的是,这是一个化学过程。表现出以下一些特点:

(1)树脂在固化前的结构因素(组成、分子量大小、反应官能度等)影响显著;(2)固化反应受催化剂、固化剂、树脂pH值等的影响显著;(3)固化过程有热效应;(4)固化速率受温度、压力的影响显著;(5)固化过程有副产物(如水、甲醛等)产生;(6)固化反应是不可逆过程。 酚醛树脂有热塑性和热固性两类。热塑性酚醛树脂(或称两步法酚醛树脂),为浅色至暗褐色脆性固体,溶于乙醇、丙酮等溶剂中,长期具有可溶可熔性,仅在六亚甲基四胺或聚甲醛等交联剂存在下,才固化(加热时可快速固化)。主要用于制造压塑粉,也用于制造层压塑料、清漆和胶粘剂。热塑性酚醛树脂压塑粉主要用于制造开关、插座、插头等电气零件,日用品及其他工业制品。热固性酚醛树脂(或称一步法酚醛树脂),可根据需要制成固体、液体和乳液,都可在热或(和)酸作用下不用交联剂即可交联固化。热固性酚醛树脂压塑粉主要用于制造高电绝缘制件。为指导树脂合成和成型加工,常将其固化过程分为A、B、C三个阶段。具有可溶可熔性的预聚体称作A阶酚醛树脂;交联固化为不溶不熔的最终状态称C阶酚醛树脂;在溶剂中溶胀但又不完全溶解,受热软化但不熔化的中间状态称B阶酚醛树脂处于此阶段的酚醛树脂为脆性固体,可以制成粉末,与添加剂一起模压成型。添加剂中除固化剂外,主要成分是木粉,它赋予酚醛材料强度与韧性,其压缩强度可达275MPa。酚醛具有优良的电绝缘性,低吸潮性和较高的使用温度(204℃)。,树脂存放过程中粘度逐渐增大,最后可变成不溶不熔的C阶树脂。因此,其存放期一般不超过3~6个月。热固性酚醛树脂可用于制造各种层压塑料、压塑粉、层压塑料;制造清漆或绝缘、耐腐蚀涂料;制造日用品、装饰品;制造隔音、隔热材料等。常见的高压电插座、胶粘剂和改性其他高聚物。 酚醛树脂具有良好的耐酸性能、力学性能、耐热性能,广泛应用于防腐蚀工程、胶粘剂、阻燃材料、砂轮片制造等行业。并且价格低廉,可以说酚醛是性能价格比最高的一种高分子材料。 四、酚醛树脂的重要特点 1、高温性能 酚醛树脂固化后依靠其芳香环结构和高交联密度的特点而具有优良的耐热性,即使在非常高的温度下,也能保持其结构的整体性和尺寸的稳定性。酚醛树脂在200℃以下基本是稳定的,一般可在不超过180℃条件下长期使用。正因为这个原因,酚醛树脂才被应用于一些高温领域,例如耐火材料,摩擦材料,粘结剂和铸造行业。 2、粘结强度 酚醛树脂一个重要的应用就是作为粘结剂。卓越的粘结性酚醛树脂卓越的粘附性首选源于其大

酚醛树脂胶粘剂的改性

综述评论 酚醛树脂胶粘剂的改性Ξ W ANG C.P. 王春鹏,赵临五 (中国林业科学研究院林产化学工业研究所,江苏南京210042) 摘 要: 介绍利用三聚氰胺、尿素、木质素、聚乙烯醇缩醛、间苯二酚等物质对酚醛 树脂胶粘剂改性研究的最新进展。 关键词: 酚醛树脂;胶粘剂 中图分类号:T Q4331431 文献标识码:A 文章编号:0253-2417(1999)02-0077-06 作为人类历史上第一个合成聚合物———苯酚2甲醛(PF)树脂在涂料、塑料、胶粘剂等方面有着广泛的应用。生产耐候、耐热的木材制品时PF树脂为首选胶粘剂[1]。但因其存在耐磨性较低、成本较高、内应力大易老化龟裂、热压温度高、热压时间长等缺点[2],使其应用受到一定限制。为此,许多人采用多种途径对其进行化学改性。本文主要介绍利用三聚氰胺、尿素、木质素、聚乙烯醇缩醛、间苯二酚等物质对其改性研究的最新进展。 1 三聚氰胺 调节反应条件利用三聚氰胺与苯酚、甲醛反应可生成耐候[3]、耐热[4]、耐磨、高强度及稳定性好的不同要求的三聚氰胺2苯酚2甲醛(MPF)树脂胶粘剂。 80年代初,富田[5]用13C NMR对三聚氰胺与尿素、苯酚之间的共缩反应进行研究得出:在碱性条件下未见到三聚氰胺与苯酚的共缩合物,但在中性条件下反应物在45ppm附近出现三聚氰胺与苯酚的亚甲基结合信号,并证明这一现象是由一次置换氨基和苯酚的对位相结合的—NHCH2——OH—所致[6]。后来,卢正宫在pH值为815下将PF树脂与三聚氰胺2甲醛(MF)树脂按摩尔比1∶1的MPF树脂进行固化,生成含有一定氮的三维交联不溶物。通过1H NMR分析表明该固化过程分为两个阶段:第一阶段基本上是MF树脂单独缩聚过程,速度极快;第二阶段为PF树脂的固化以及与不溶的MF树脂共缩合,速度缓慢[7~8]。木通口光夫发现提高MF树脂胶浓度对增加胶层耐水性的作用小于添加粉状线型PF树脂所起 Ξ收稿日期:1998-04-17 作者简介:王春鹏(1969-),男,硕士,从事胶粘剂研究。 第19卷第2期 1999年6月 林 产 化 学 与 工 业 Chemistry and Industry of F orest Products V ol.19N o.2 June1999

酚醛树脂胶粘剂论文

酚醛树脂胶粘剂 摘要:综述了酚醛树脂的性状、合成原理及工艺,和其作胶粘剂的主要性能,一些应用和发展趋势。 Abstract: a review of the phenolic resin properties, synthesis principle and process, and its main performance as adhesive, some applications anddevelopment trend. 关键字:酚醛树脂胶粘剂应用发展 一、概述 酚醛树脂(Phenolic resins/PF)是一种以酚类化合物与醛类化合物经缩聚而成的合成树脂在加入添加剂后而制得的高聚物。生产酚醛树脂,根据所采用原料反应官能度、酚与醛的摩尔比及合成反应催化剂的不同又分为热塑性(Novolaks)和热固性酚醛树脂(Resoles)两大类产品,前者在无固化剂促进下具有热可塑性,后者则不需固化剂也具有自固化特性(甚至于常温环境)。 酚醛树脂耐磨性好,绝缘性、耐热性、耐蚀性也都很好。其缺点是脆,不耐碱。由于填料不同,这类塑料的性能可以变化很大。酚醛塑料广泛用于制作各种电信器材和电木制品,如插头、开关、电话机、仪表盒等。在日用工业中可做各种用具,但注意不宜做装食物的器皿。 二、酚醛树脂的基本特点 酚醛树脂属于高分子化合物,分子量有几百到几千甚至上万不等,根据树脂的类型有所分别。 高温性能 酚醛树脂最重要的特征就是耐高温性,即使在非常高的温度下,也能保持其结构的整体性和尺寸的稳定性。正因为这个原因,酚醛树脂才被应用于一些高温领域,例如耐火材料,摩擦材料,粘结剂和铸造行业。 粘结强度 酚醛树脂一个重要的应用就是作为粘结剂。酚醛树脂是一种多功能,与各种各样的有机和无机填料都能相容的物质。设计正确的酚醛树脂,润湿速度特别快。并且在交联后可以为磨具、耐火材料,摩擦材料以及电木粉提供所需要的机械强度,耐热性能和电性能。 水溶性酚醛树脂或醇溶性酚醛树脂被用来浸渍纸、棉布、玻璃、石棉和其它类似的物质为它们提供机械强度,电性能等。典型的例子包括电绝缘和机械层压制造,离合器片和汽车滤清器用滤纸。 高残碳率 在温度大约为1000℃的惰性气体条件下,酚醛树脂会产生很高的残碳,这有利于维持酚醛树脂的结构稳定性。酚醛树脂的这种特性,也是它能用于耐火材料领域的一个重要原因。 低烟低毒

改性酚醛树脂胶粘剂配方

改性酚醛树脂胶粘剂配方 酚醛树脂主要是由酚和醛缩聚脱水制成的。它是最早用于胶粘剂工业合成树脂之一,随着酚和醛的用量比例和催化剂不同,可制成热固性酚醛树脂和热塑性酚醛树脂两大类。热固性酚醛树脂是用酚与醛以小于1摩尔比,在碱性催化剂存在下反应制成,二般配成水溶性树脂使用。热塑性树脂是用酚与醛以大于1摩尔比的用量,在酸性催化剂存在下反应制得,使用时必须加入六次甲基四胺等固化剂。由酚醛树脂为主要原料制得的胶粘剂有很多优点,如粘接性能好,耐热性和耐油性好。但它也存在一些缺点,如脆性大,剥离度低,需高温固化等。本剂是根据酚醛树脂胶粘剂存在的缺点,加入聚乙烯醇缩甲乙醛等助剂,使酚醛树脂胶粘剂的性能更加优越。 1.特点与用途 (1)在酚醛树脂中含有大量的羟甲基和酚羟基,极性大,粘接力强,金属和非金属均有良好的粘接性能。 (2)酚醛树脂中含有大量苯环,又能连成交联型结构,所以本剂有较大的刚性和优异的耐热性能。 (3)本剂耐高温老化和在空气中耐自然老化性能均佳。 (4)本剂耐水、耐油、耐化学介质、耐霉性能均较好,对金属不产生腐蚀。 (5)本剂绝缘性能、抗蠕变性能好。 本剂缺点是需高温固化,固化温度为180℃。 用于各种碳钢、合金钢和铝、镁、钛等合金;酚醛层压板、金属与非金属的蜂窝材料等的粘接。 2,原材料 (1)酚醛树脂I 棕红色粘稠液体。为热固性酚醛树脂。在常温或受热条件下可使其固化。易溶于乙醇、丙酮、苯、甲醇等有机溶剂,不溶于水。具有耐高温、耐酸、耐碱、强度高等特点。本剂的主要原料。选用工业品。 生产厂:辽宁辽阳前进化工厂、长沙树脂厂、上海新华树脂厂、天津树脂厂。

(2)聚乙烯醇缩甲乙醛白色或微黄色小颗粒。密度1.2 g/m2。用于配制高强度耐湿胶粘剂,配制漆包线漆、金刚砂轮高强度胶粘剂。本剂中用作胶粘剂。选用工业品。 生产厂:天津有机化工实验厂、贵州有机化工厂(清镇县)。 (3)正硅酸乙酯又名四乙氧基硅烷。无色液体。有酯味。混溶于乙醇、丙酮、汽油,几乎不溶于水,遇水缓慢分解。本剂中用作胶粘剂助剂。选用工业品。 生产厂:天津化学试剂一厂、大连油脂化学厂助剂分厂、四川自贡鸿鹤化工总厂、江苏如皋郭元化工厂、武汉炼油厂、上海试剂一厂、北京化工厂等。 (4)没食子酸丙酯、又名3,4,5—三羟基苯甲酸丙酯、五倍子酸丙酯。白色结晶性粉末或乳白色针状结晶。无臭,稍有苦味。由水或含水乙醇中得到一分子结晶水合物,105℃失水。易溶于乙醇、乙醚、丙酮,难溶于水、氯仿和脂肪。有吸湿性,对热稳定,对光不稳定。本剂中作抗氧剂。选用工业品。 生产厂:上海试剂一厂、北京化工厂、上海益民食品四厂。 (5)环己基苯基对苯二胺又名防老剂4010。白色粉末。露置空气中及日光下颜色变深。易溶于苯、丙酮、醋酸乙酯,微溶于汽油,不溶于水。本剂中用作防老剂。选用工业品。 生产厂:黑龙江牡丹江农药厂、南京化工厂。 (6)三乙醇胺见一中(三)粘多糖乳液。本剂中用作碱性剂。选用工业品。 (7)醋酸乙酯见五中(九)多功能脱漆剂。本剂中用作溶剂选用工业品。 (8)乙醇见一中(一)冬虫夏草润肤液。本剂中用作溶剂。i用工业品。 3.配方(质量份) 酚醛树脂1 175 聚乙烯醇缩甲乙醛 100 正硅酸乙酯 33

论文设计 岩棉用酚醛树脂体系

岩棉生产用酚醛树脂体系的研究 随着岩棉制品的发展,用于生产岩棉保温材料的酚醛树脂胶粘剂研究也不断深入。过去对于岩棉树脂的研究与岩棉产品的性能要求以及生产工艺结合不够紧密,而随着岩棉生产装备的日益成熟,对岩棉的生产工艺提出了更高的要求,对生产工艺中的各要素以及要素间配合的研究也日益突显。 一、水溶性酚醛树脂的反应机理: 岩棉具有优异的绝热性能,所以做为保温材料被大量用于建筑保温领域,因此要求岩棉产品具有较好的耐老化性、憎水性、尺寸稳定性以及低毒环保等特性。根据这些特性以及生产工艺的要求,应用于生产岩棉制品的树脂就需要选择水溶性热固型酚醛树脂,同时这种酚醛树脂还需要具用低游离醛、低游离酚以及优良的储存稳定性能。酚醛树脂做为岩棉生产中的一个重要原料,也是岩棉生产工艺中核心技术之一。 1)苯酚和甲醛的聚合反应可以在碱性条件和酸性条件下发生。在酸性催化剂作用下,生成线型热塑性树脂,不适合岩棉生产使用;在碱性催化剂作用下,生成体型热固性树脂,适合岩棉生产使用。岩酚醛树脂在碱性条件下缩聚,控制缩聚反应生成分子量为700-1000的低聚物,能够有足够的交接官能团以及有较好的溶水性能来满足岩棉的生产以及性能要求。 一般认为,在合成水溶性酚醛树脂的反应中,碱性催化剂提供OH-与苯酚形成酚氧负离子:

接着,在其邻位或对位发生取代反应: 在碱性介质中所形成的羟甲基酚比较稳定,因此能继续与过量甲醛反应,生成二羟甲基酚和三羟甲基酚:

2)酚醛树脂与岩棉纤维的结合 岩棉用主要原料为玄武岩纤维,Si—C是纤维表面的主要官能团,另外还应用长链的伯胺以及羟甲基等官能团。酚醛树脂的结构中主要含有苯环、羟基以及—CH2等官能团。在对岩棉制品过行FTIR分析,出现苯环、羟基、长链的—CH2、C—N—C、N—H、Si—O—C、Si—C等官能团。因此C—N—C、Si —O—C应该就是玄武岩纤维与树脂胶合后新形成的化学键,增加了结合强度。 3)通常用于岩棉生产的酚醛树脂的技术指标: 外观红棕色透明液体 固体含量%4g/120℃/2hrs 41-45% pH值(25℃) 7.5-8.5 溶水性(25℃/ 倍)>15 游离甲醛(%)< 0.5 游离苯酚(%)< 0.5

酚醛树脂胶粘剂快速固化研究进展

酚醛树脂胶粘剂快速固化研究进展 点击数:3840 发布日期:2007-10-30 欧亚男1,李建章1,雷得定2 (1.北京林业大学,北京100083;2.永港伟方(北京)科技有限公司,北京100080) 摘要:从酚醛树脂胶粘剂的合成催化剂选择、合成工艺改进、固化促进剂添加等几个方面 树脂胶粘剂快速固化研究进展。 关键词:酚醛树脂胶粘剂;快速固化 酚醛树脂固化后具有较好的胶合强度和优良的耐候性,是室外结构用胶合板等常用胶粘剂。但一般酚醛树脂固化需要较高的温度、较大的压力和较长的时间,其固化条件比脲醛树脂要苛刻得多,这对于实际生产是很不利的。降低酚醛树脂的固化温度,缩短固化时间具有以下意义:(1)避免过长时间的热压和过高的热压温度给人造板带来材积损失,提高产品性能;(2)降低设备投资与能源消耗;(3)保证产品质量,提高产品合格率;(4)提高生产效率。 为此,近年来国内外在酚醛树脂胶粘剂快速固化方面进行了很多研究,取得了很多成果。本文综述了从催化剂选择、改进合成工艺等方面促进酚醛树脂胶粘剂快速固化的研究进展。 1 催化剂 根据合成时酚和醛的摩尔比及介质的pH值不同,酚醛树脂分为热塑性酚醛树脂和热固性酚醛树脂2种,木材工业常用的是热固性的,是在碱性条件下(碱性催化剂)合成的水溶性酚醛树脂。 1.1 常用催化剂 在碱性催化剂(常用的有氢氧化钠、氢氧化钾、氨水、氢氧化钡等)作用下,苯酚的酚羟基电离成为负离子,促使酚核上的邻位和对位的活性增加,使酚的亲核性得到强化并与甲醛反应生成邻位或对位羟甲基酚,进一步生成多羟甲基酚。然后,这些羟甲基酚与苯酚或彼此之间脱水缩聚,形成亚甲基键或亚甲基醚键, 最后形成甲阶酚醛树脂[1]。 (1)氢氧化钠这是生产水溶性酚醛树脂最常用的强碱性催化剂。氢氧化钠催化合成的酚醛树脂水溶性好,施工方便。但氢氧化钠的强碱性会对胶的耐水性、介电性及胶接强度等[2]产生不良影响。氢氧化钠的催化机理可能是生成螯合环[3],即可能生成了一种钠甲2醛络合物或甲醛酚2钠络合者比例约为1:1.07;另一方面还由于金属离子催化作用仍然存在,固化时金属离子在树脂中仍然能够自由行动,促进固化。促进固化的效果与存在的金属离子的数量成正比。 1.3 复合催化剂 就是将2种或多种催化剂复合用于酚醛树脂的合成,这样能够使不同催化剂扬长避短。赵临五[10]等用复合催化剂和先进缩聚工艺制得的快速固化酚醛树脂胶粘剂具有低毒和快速固化的特点。时君友[11]等采用复合型催化剂(二价金属离子与一价金属离子的碱)、苯酚与甲醛物质的量比为1∶(2.1~2.3)及特殊的合成工艺制得的快速固化酚醛树脂胶,毒性低,固化快,在较低的热压温度下仍然具有较好的胶合强度。杨光[12]选用氢氧化钡和某种叔胺类催化剂共同作用,在适宜的反应条件下,制备出了游离酚含量较少,水溶性较好的酚醛树脂。 作为木材胶粘剂的酚醛树脂,羟甲基的含量与固化速度有很大关系。一般而言,羟甲基的含量越高,固化就越快。而控制催化剂就可以控制羟甲基含量[13]。伏传

酚醛树脂综述

酚醛树脂综述 简介 酚醛树脂也叫电木,又称电木粉,英文名称phenolic resin,简称PF,比重~,是酚与醛经聚合制得的合成树脂统称, 原为无色或黄褐色透明物,,因含有游离分子而呈微红色,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。不溶于水,溶于丙酮、酒精等有机溶剂中。对水、弱酸、弱碱溶液稳定。由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。因选用催化剂的不同,可分为热固性和热塑性两类。主要包括:线型酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂。 其中以苯酚-甲醛树脂最重要。酚醛树脂有热塑性和热固性两类。热塑性酚醛树脂(或称两步法酚醛树脂),为浅色至暗褐色脆性固体,溶于乙醇、丙酮等溶剂中,长期具有可溶可熔性,仅在六亚甲基四胺或聚甲醛等交联剂存在下,才固化(加热时可快速固化)。主要用于制造压塑粉,也用于制造层压塑料、清漆和胶粘剂。热固性酚醛树脂(或称一步法酚醛树脂),可根据需要制成固体、液体和乳液,都可在热或(和)酸作用下不用交联剂即可交联固化。为指导树脂合成和成型加工,常将其固化过程分为A、B、C三个阶段。具有可溶可熔性的预聚体称作A阶酚醛树脂;交联固化为不溶不熔的最终状态称C阶酚醛树脂;在溶剂中溶胀但又不完全溶解,受热软化但不熔化的中间状态称B阶酚醛树脂,热固性酚醛树脂存放过程中粘度逐渐增大,最后可变成不溶不熔的C阶树脂。因此,其存放期一般不超过3~6个月。热固性酚醛树脂可用于制造各种层压塑料、压塑粉、层压塑料;制造清漆或绝缘、耐腐蚀涂料;

制造日用品、装饰品;制造隔音、隔热材料等。常见的高压电插座、胶粘剂和改性其他高聚物。 酚醛树脂具有良好的耐酸性能、力学性能、耐热性能,广泛应用于防腐蚀工程、胶粘剂、阻燃材料、砂轮片制造等行业。 酚醛树脂的发展史 酚醛树脂综合性能优良,是一种人工合成的最古老树脂,拥有近百年的使用历史。早在1872年德国化学家拜耳(A,Baeyer)首先发现了酚和醛在酸的存在下反应可以得到结晶的产物,但当时没有对其开展研究。接着化学家克莱堡(W,Kleeberg,1891)和史密斯 (A,Smith,1899)对这个反应进行了研究。进入20世纪,1902年布卢默()合成了第一个商业化酚醛树脂,命名为Laccain 。然而直到1905~1907,被称为酚醛树脂创始人的美国化学家巴克兰()才对酚醛树脂进行了系统而广泛的研究,并于1907年申请了关于酚醛树脂“加压、加热”固化的专利,而且于1910年10月10日成立了Bakelite公司。巴克兰的功绩不仅首次合成了交联的聚合物,而且发现了树脂的模压过程,实现了酚醛树脂的实用化,这对酚醛树脂的生产和应用起了很重大的作用。因此此年(1910年)定为酚醛树脂元年(或者合成高分子元年),巴克兰被成为酚醛树脂之父。 20世纪40年代后,合成酚醛树脂的方法趋于成熟并多元化.出现很多改性酚醛树脂,综合性能明显提高,其应用也发展到航空航天工业。 20世纪70年代出现许多热固性和热塑性树脂。如乙烯基树脂、环氧树、聚酰亚胺、聚胺脂、聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯,ABS等,其量大、应用范围广,使酚醛树脂的发展受到一定限制,但是在这期间各国学者和企业界仍然对酚醛树脂进行深人研究,使酚醛树脂在化学合成、产品改性、树脂加工工艺和应用领域都有长足的发展,逐步向高性能、专用化方向发展,井取得实效。 20世纪80年代以后,随着经济繁荣、交通发达.建筑业兴旺,对酚醛树脂的社会需求明

酚醛树脂胶粘剂(1)

酚醛树脂胶粘剂的原料: 酚类:苯酚甲酚间苯二酚单宁 醛类:甲醛糠醛 通常用作胶粘剂的是苯酚和甲醛经缩聚反应得到的树脂 在酚醛树脂的合成中,根据原料的化学结构、酚和醛的用量(摩尔比)以及介质的PH值不同,所生成的树脂有两种类型:热塑性酚醛树脂、热固性酚醛树脂 热固性酚醛树脂用的酚脂必须含有三个官能团,因为有三个反应点,才能形成体型的结构,得到不溶(熔)的的热固性树脂;双管能团的酚不能形成体型交联结构,只能生成热塑形树脂。 不同酚类和甲醛的反应活性不同 热固性酚醛树脂的合成原理 热固性酚醛树脂是在碱性催化剂作用下苯酚与甲醛以摩尔比小于1的情况下反应制成。 由于酚羟基的影响,使酚核上的邻位和一个对位活化。这些活性的位置当收到甲醛的进攻时生成邻位或对位的羟甲基酚。

羟甲基酚除了能与苯酚反应外,还可继续与甲醛反应而生成多羟甲基酚。 羟甲基酚与苯酚作用或相互之间发生反应生成线性结构的酚醛树脂。 酚醛树脂由甲(A)阶段向乙(B)阶段和丙(C)阶段转化后形成三维网状体型结构的化学过程称为酚醛树脂的固化。酚醛树脂的固化主要是羟甲基的缩合反应,一般是以两种方式进行,其一是羟甲基与酚环上的活泼氢发生缩合反应生成亚甲基;另者则是羟甲基之间发生缩合反应生成来甲基醚 1、热固化 甲阶酚醛树脂含有较多量的羟甲基,加热时由于羟甲基与酚环上邻们或对位活泼氢缩合以及羟甲基本身的醚化而固化。也就是说热固化时来甲基键和醚键同时生成并放出低分子水分当于150~1600C加热时整个固化过程约为30min。 2、碱固化 用一种或几种较弱或较强的碱性催化剂,如氢氧化钠(NaOH)、氢氧化钡(Ba(OH)2)、氢氧化镁、氨水等,可使酚醛树酯固化。碱性酚醛树脂固化属二级肥应,与羟甲基的浓度有关,游离甲醛能促进固化。 3、酸固化 酚醛树脂中加入适当的酸性固化剂如盐酸、磷酸、硫酸、对甲苯磺酸、石油磺酸、对氯苯磺酸等,可在较低的温度下固化。 酚醛树脂的固化反应须在高温(150~1800C)下进行,工业上一般控制在1700C左右。由于固化反应过和有低分子物放出,必须施加0.3~1.5mpa的压力。加压的目的是克服固化过程产生的挥发分(如水分、溶剂、甲醛)在胶层中产生气孔。 酚醛树脂分热塑性和热固性的,热塑性的一般用碱做固化剂,一般用的是六次甲基四胺,热固性的话用的是酸做催化剂,酚醛树脂常用的固化剂如磷酸,乙二胺。

酚醛树脂的现状

酚醛树脂的调研报告 姚雅雅 (河北化工医药职业技术学院方兴路88号050026) 一.引言 酚醛树脂也叫电木,又称电木粉,英文名称phenolic resin,简称PF,比重1.25~1.30,是酚与醛经聚合制得的合成树脂统称。原为无色或黄褐色透明物,因含有游离分子而呈微红色,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,有颗粒、粉末状。耐弱酸和弱碱,遇强酸发生分解,遇强碱发生腐蚀。不溶于水,溶于丙酮、酒精等有机溶剂中。对水、弱酸、弱碱溶液稳定。由苯酚和甲醛在催化剂条件下缩聚、经中和、水洗而制成的树脂。因选用催化剂的不同,可分为热固性和热塑性两类。主要包括:线型酚醛树脂、热固性酚醛树脂和油溶性酚醛树脂。 二.酚醛树脂的性质 (1)物理性质 物理性质:固体酚醛树脂为黄色、透明、无定形块状物质,因含有游离酚而呈微红色,市场销售往往加着色剂而呈红、黄、黑、绿、棕、蓝等颜色,比重1.25~1.30。液体酚醛树脂为黄色、深棕色液体。因选用催化剂的不同,可分为热固性和热塑性两类。 (2)化学性质 对水、弱酸、弱碱溶液稳定。遇强酸发生分解,遇强碱发生腐蚀。不溶于水,溶于丙酮、酒精等有机溶剂中。 三.醛树脂工业的发展史 酚醛树脂工业的发展史用化学合成的方法得到并被实际应用的第一个合成高分子材料,是美国Baekeland发明的酚醛树脂,至今已有百年历史。酚类化合物与醛类化合物缩聚反应得到的产物称为酚醛树脂,其中以苯酚和甲醛缩合聚合反应得到的酚醛树脂最重要,其工业产品产量最大,用途最广。酚醛树脂具有价格低廉、力学性能和耐热性好、阻燃、燃烧发烟少的优良性能,所以在国防、工农业、建筑、交通等领域得到广泛应用,但是也存在脆性大、收缩率高和不耐碱等缺点。20世纪40年代后,合成酚醛树脂的方法趋于成熟并多元化,出现许多改性酚醛树脂,综合性能明显提高,其也发展到航空航天工业。20世纪70年代出现许多热固性和热塑性树脂,如乙烯基树脂、环氧树脂、聚酰亚胺、聚氨酯、聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯、ABS等,其量大、应用范围广,使酚醛树脂的发展受到一定限制。但是在这期间各国学者和企业界仍然对酚醛树脂进行深入研究,使酚醛树脂在化学合成、产品改性、树脂加工工艺和应用领

树脂胶粘剂快速固化研究

树脂胶粘剂快速固化研究 1、催化剂 根据合成时酚和醛的摩尔比及介质的pH值不同,酚醛树脂分为热塑性酚醛树脂和热固性酚醛树脂2种,木材工业常用的是热固性的,是在碱性条件下(碱性催化剂)合成的水溶性酚醛树脂。 1.1常用催化剂 在碱性催化剂(常用的有氢氧化钠、氢氧化钾、氨水、氢氧化钡等)作用下,苯酚的酚羟基电离成为负离子,促使酚核上的邻位和对位的活性增加,使酚的亲核性得到强化并与甲醛反应生成邻位或对位羟甲基酚,进一步生成多羟甲基酚。然后,这些羟甲基酚与苯酚或彼此之间脱水缩聚,形成亚甲基键或亚甲基醚键,最后形成甲阶酚醛树脂[1]。 (1)氢氧化钠这是生产水溶性酚醛树脂最常用的强碱性催化剂。氢氧化钠催化合成的酚醛树脂水溶性好,施工方便。但氢氧化钠的强碱性会对胶的耐水性、介电性及胶接强度等[2]产生不良影响。氢氧化钠的催化机理可能是生成螯合环[3],即可能生成了一种钠-甲醛络合物或甲醛-酚钠络合物。氢氧化钠对酚醛树脂固化速度的影响有2种不同的观点:1)Pizzi认为,羟甲基团被Na+离子链化合物阻碍或使它的活性减小,造成其与亚甲基链的反应能力和交联度受到影响[2],对固化不利;2)谭晓明等[4]认为树脂的黏度与由酚醛树脂链上的酚羟基电离而形成的整个体系的正负“离子氛”有关,离子氛越大,反电荷离子间的吸引力越强,树脂溶液的黏度就越大。Na+的离子半径小,其离子氛大,反电荷离子间的吸引力强,其溶液的黏度大,对固化有利。 (2)氢氧化钾它同氢氧化钠一样属于强碱性催化剂,与氢氧化钠的不同之处在于用它作催化剂溶液的黏度较氢氧化钠小。尚永华等人就用它合成了一种高羟甲基含量的甲阶酚醛树脂,理论上高羟甲基含量的甲阶酚醛树脂固化速度快[5]。 (3)氨水一种弱碱性催化剂。其催化作用缓和,反应平稳,易于控制。但是由于其碱性弱,所以反应温度较高,反应不均匀,树脂缩合程度较大,相对分子质量较高,容易出现分层现象。氨水作为催化剂的机理可能是在反应中产生了含氮的中间体,主要中间产物是二羟基苄胺。氨水作催化剂,加入量越大所得酚醛树脂的分子质量和熔点越高,越不易发生交联。这可能是由于含氮基团(即-CH2-NH-CH3或—CH2—NH2)的抑制效应所造成的。因而,氨水的用量越大对固化越不利[6]。 1.2二价金属离子 苯酚的对位比邻位具有更高的反应活性,故在热固性甲阶酚醛树脂中余下的反应活性点多为活性较差的邻位。如果能使酚醛树脂留下较多的对位,就能提高固化速度。而金属离子就能够通过定位效应提高邻位酚羟基比例。 高邻位酚醛树脂形成机理,主要是通过金属离子的催化作用,苯酚与甲醛形成“螯合型络合物”,络合物越稳定,酚与醛的进一步反应越难,树脂的生成也就越困难。Pizzi[3]分离并鉴定了

酚醛树脂胶粘剂

酚醛树脂胶粘剂的现状与制备 0、前言 酚醛树脂(Phenol—formaldehyde Resin)最先由德国科学家Bayer,在1872年通过甲醛和苯酚反应制得。1909年,美国科学家Baekeland的酚醛树脂胶粘剂的专利,为酚醛树脂的工业化奠定了基础。 在合成树脂胶粘剂领域中,酚醛树脂以其良好的耐候性、耐水性、耐温性以及粘合强度高等特点,在涂料、摩擦材料、绝缘材料、模塑料等方面得到广泛的应用。为了克服酚醛树脂固有的缺陷,进一步提高酚醛树脂的性能和应用范围,满足高新技术发展的需要,许多科研工作者对酚醛树脂进行了大量的研究,改性酚醛树脂的韧性、提高力学性能和耐热性能、改善工艺性能成为国内外研究热点[1-3]。 一、粉状酚醛树脂胶粘剂性能指标体系 粉状酚醛树脂胶粘剂作为一种高分子材料颗粒物,它具有一般粉体的共性,由于其主要是作为一种胶粘剂(高分子材料)应用于木材工业中,又具有其个性,其行为对其应用有很大影响[4-8]. 1.1 物理几合性能(一次物性) 外观和状态主要指颜色和内外部状态(如松散程度等),要求颜色均匀,无机械杂质、没有结块,松散,目前一般以目视法检验.一般情况下,粉状酚醛树脂胶粘剂的外观颜色为(淡)棕红褐色或淡黄色,其状态为松散的粉末固态,同时要求粉状酚醛树脂胶粘剂在贮存、运输、应用等过程中不吸潮(或吸潮较少)、不结块、不变质等,始终保持松散状态[9-11];若曝露在空气中,则会慢慢吸潮且颜色逐渐变深.[12] 1.2颗粒形状: 颗粒的粒度和形状能显著影响粉末及其产品的性质和用途,如各种涂料中的颜料颗粒,其粒度以及形状对于涂料的着色力、遮盖力、成膜能力、稳定性等性能影响很大,大多数都须<2-3um[13]. 1.3 颗粒大小及其分布 粒度及粒度组成(分布)是粉体的重要物理特性参数,直接影响产品的工艺性

酚醛树脂特点和用途

粘结强度 酚醛树脂一个重要的应用就是作为粘结剂。酚醛树脂是一种多功能,与各种各样的有机和无机填料都能相容的物质。设计正确的酚醛树脂,润湿速度特别快。并且在交联后可以为磨具、耐火材料,摩擦材料以及电木粉提供所需要的机械强度,耐热性能和电性能。 水溶性酚醛树脂或醇溶性酚醛树脂被用来浸渍纸、棉布、玻璃、石棉和其它类似的物质为它们提供机械强度,电性能等。典型的例子包括电绝缘和机械层压制造,离合器片和汽车滤清器用滤纸。 高残碳率 在温度大约为1000℃ 的惰性气体条件下,酚醛树脂会产生很高的残碳,这有利于维持酚醛树脂的结构稳定性。酚醛树脂的这种特性,也是它能用于耐火材料领域的一个重要原因。 低烟低毒 与其他树脂系统相比,酚醛树脂系统具有低烟低毒的优势。在燃烧的情况下,用科学配方生产出的酚醛树脂系统,将会缓慢分解产生氢气、碳氢化合物、水蒸气和碳氧化物。分解过程中所产生的烟相对少,毒性也相对低。这些特点使酚醛树脂适用于公共运输和安全要求非常严格的领域,如矿山,防护栏和建筑业等。 抗化学性 交联后的酚醛树脂可以抵制任何化学物质的分解。例如汽油,石油,醇,乙二醇和各种碳氢化合物。 热处理 热处理会提高固化树脂的玻璃化温度,可以进一步改善树脂的各项性能。玻璃化温度与结晶固体如聚丙烯的熔化状态相似。酚醛树脂最初的玻璃化温度与在最初固化阶段所用的固化温度有关。热处理过程可以提高交联树脂的流动性促使反应进一步发生,同时也可以除去残留的挥发酚,降低收缩、增强尺寸稳定性、硬度和高温强度。同时,树脂也趋向于收缩和变脆。树脂后处理升温曲线将取决于树脂最初的固化条件和树脂系统。 影响树脂合成和性能的主要因素为酚与醛的化学结构、摩尔比和反应介质的pH。酚与醛的摩尔比大于或等于1时,初始产物为一羟甲基酚,缩聚时生成线型树脂;小于1时,生成多羟甲基酚衍生物,形成的缩聚树脂可交

酚醛树脂胶黏剂科普知识

涂料科普:酚醛树脂胶粘剂的主要应用 139人次浏览 一般酚醛树脂胶粘剂有良好的耐热、耐介质等性能,但固化后胶层是脆性的。需加温加压固化,常用其他高分子化合物来改善性能,方可扩大应用。未改性的酚醛树脂胶粘剂主要用于粘接木材、泡沫塑料和其他多孔性材料,也可用于制造胶合板。 一般非水性一步型酚醛树脂胶粘剂由苯酚与甲醛以摩尔比1:(1~3),在碱性催化剂存在下进行加成反应,生成含羟甲基苯酚的低聚物,常配成固含量50%~60%的乙醇溶液供使用。储藏中,胶粘剂的pH会下降,由12~13降至11~9.5,会造成储藏不稳定性,可加入二氧化锰来提高储藏稳定性。固化有酸固化和加热固化两种方法。加热固化型是将胶液涂布于被粘材料,待溶剂挥发后粘合,在130~150℃加热固化0.5~1h即成;用于金属、砂布等粘接。酸固化型是在胶液l00份中加入对甲苯磺酸(或石油磺酸、苯磺酰氯)5~10份,混合均匀后,室温可固化。用于木材的粘接。 一般线型酚醛树脂胶粘剂可采用苯酚/甲醛摩尔比l:(0.6~1),在酸性催化剂存在下缩聚生成可溶可熔性酚醛树脂。粘接时加入约10%六次甲基四胺,在160℃固化交联成不溶不熔的胶层。该胶用于木材、层压材料、制动闸瓦、砂轮、灯泡灯头、硬质纤维板及固.体电阻等粘接,还可以用作丁腈橡胶的交联剂。 水性酚醛树脂的应用举例如下(关于它们用作其他胶粘剂的增粘剂或交联剂,可参见有关章节)。 (1)砂布等磨料膜具胶粘剂砂布等用的酚醛树脂胶粘剂主要是液体型的一步甲阶酚醛树脂。这些树脂可根据它们的甲醛/苯酚摩尔比分成三类。 ①它们具有高甲醛传酚摩尔比,由高水溶性树脂组成,而且是快干性的,因此可在相对低的温度(93~108℃)下固化。其产品的pH为8或更高,粘度范围500~18000mPa·S,固含量50%~75%。这类树脂既可用作膜料膜具的胶衣,又可用作面部上浆。可以用水稀释法或同这类树脂中不同粘度的树脂共混而调节粘度。低粘度、低固含量树脂用作面部上浆。如果制造者的最高固化温度限制在108℃,可以采用这类树脂的共混物。 ②它们具有低甲醛/苯酚摩尔比。这类树脂同水的混溶性很低,因此要求采用比①类更高的固化温度。其产品pH约为8,固含量75%~87%。它们的固化比①类慢。它们的粘度范围较宽,从1000~

酚醛树脂胶的工业制作过程

首先将已熔化的苯酚加人反应釜,开动搅拌器。加人氢氧化钠溶液及实际用水量,升温至42℃~45℃,让其保温25分钟。 提示:苯酚常温下为无色针状结晶或白色结晶熔块。皮肤接触苯酚水溶液或纯苯酚时,会引起麻醉中毒,并变成溃疡,具有强烈的腐蚀性,使用上要特别注意。 注释:反应釜是制胶生产的主要设备,常见的反应釜容积在0.5-5m3, 而且大多以耐酸搪瓷材料为内衬,由于搪瓷面容易产生裂瓷,严禁用金属工具等硬物敲打瓷面,给安装、使用和检修带来不便,其优点是价格比较便宜。目前,有一种不锈钢反应釜,容量可大至10m3,内置有冷却和加热盘管,热交换效果较之夹层要好得多,生产效率较高,但是造价也高, 对产胶大户可以考虑此种反应釜,制造、检修都较方便,但是在操作上需要较高的水平,由于反应不易控制,相关的冷却设施要跟上。 然后加人第一批甲醛,让温度控制在45℃~50℃,此状态保持30 分钟。 提示:1.甲醛溶液一般含有37%的甲醛和12%的甲醇阻聚剂,由于甲酸的存在, 具有一定的腐蚀性,所以,甲醛储罐用耐腐蚀性较好的不锈钢材料,并要定期进行防腐处理。甲醛溶液在低温状况下容易聚合成多聚甲醛,造成使用上的困难,所以甲醛储罐应有保温设施,但储罐温度又不能太高,温度高, 甲醛溶液中的甲酸含量会增高,由于甲酸具有腐蚀性,容易造成储罐局部腐蚀穿孔,两者都会造成使用上的不方便和不经济。胶粘剂储罐较多采用不锈钢材料,冬季和北方地区还要考虑胶粘剂储存对温度的要求,一般要外敷保温层。 30分钟后开始升温,在74分钟内由50℃升至87℃(即升温速度应为0.5℃/分),再在24分钟内由87℃升至温到95℃ (0.3℃/分),并在温度为95℃-96℃时保持18分钟-20 分钟。 提示:胶粘剂的质量除与原料质量有关外,反应温度也是主要影响因素之一。以前的制胶生产绝大多数是依靠现场温度计显示温度,其不足之处是造成生产控制滞后,影响控制质量。目前的技术水平可以将温度与气动阀门进行联动,并将温度数据传输到电脑,可以设置自动操作系统,对温度进行遥控和显示,大大地提高操作系统的自动化程度。并且利用电脑监控系统采集的数据和曲线,可以对生产过程进行统计、分析和比较,确定较好的生产状态和参数。同样,各配比原料的重量也可以通过电脑设置来进行控制,减少人为操作的失误。 保温后,在24分钟内冷却至82℃,加人第二批甲醛,在82℃下保持13分钟。 注释:以前的制胶生产绝大多数是依靠现场温度计显示温度,其不足之处是造成生产控制滞后,影响控制质量。目前的技术水平可以将温度与气动阀门进行联动,并将温度数据传输到电脑,可以设置自动操作系统,对温度进行遥控和显示,大大地提高操作系统的自动化程度。 提示:废水处理是制胶生产企业的一大难题。由于挥发酚和甲醛含量超标,在目前重视环保和提倡清洁生产的条件下,企业不得不花费巨资去处理废水,而且往往由于技术处理上的不成熟,还得不到理想的效果。根本的解决办法是采取堵源截流、回收利用的办法。制胶厂家可在反应釜边设置化验台,并通过挠性管与反应釜相接,化验样胶直接回锅,清洗化验仪器的废水回流至反应釜中作为生产工艺水使用,这从根本上限制了操作人员使用的水量,减少了污染。在生产脱水胶的过程中,如何处理富含甲醛和其它有害成份的馏出水和生产废水,成为需要迫切解决的问题。 保持13分钟后开始第二次升温,在30分钟内由82℃升至92℃(0.3℃/分),并在温度92℃~96℃下,继续反应20分钟~60分钟(视粘度而定)。粘度达到要求后,立即向央套通水冷却,至40℃以下放料。 注释:制胶生产都是在一定的温度下进行的,胶液的储存对温度也有一定的要求.所以制胶生产的冷却设施对控制胶粘剂质量有一定的影响,尤其在夏季,由于气温高,循环冷却水温高,致使胶液冷却较慢,生产效率低下。所以,冷却用水可根据水源情况,采用直接排放,也可在反应釜内设置冷却盘