利用AUTOCAD速算船体剖面模数

利用AUTOCAD速算船体剖面模数

利用AUTOCAD速算船体剖面模数

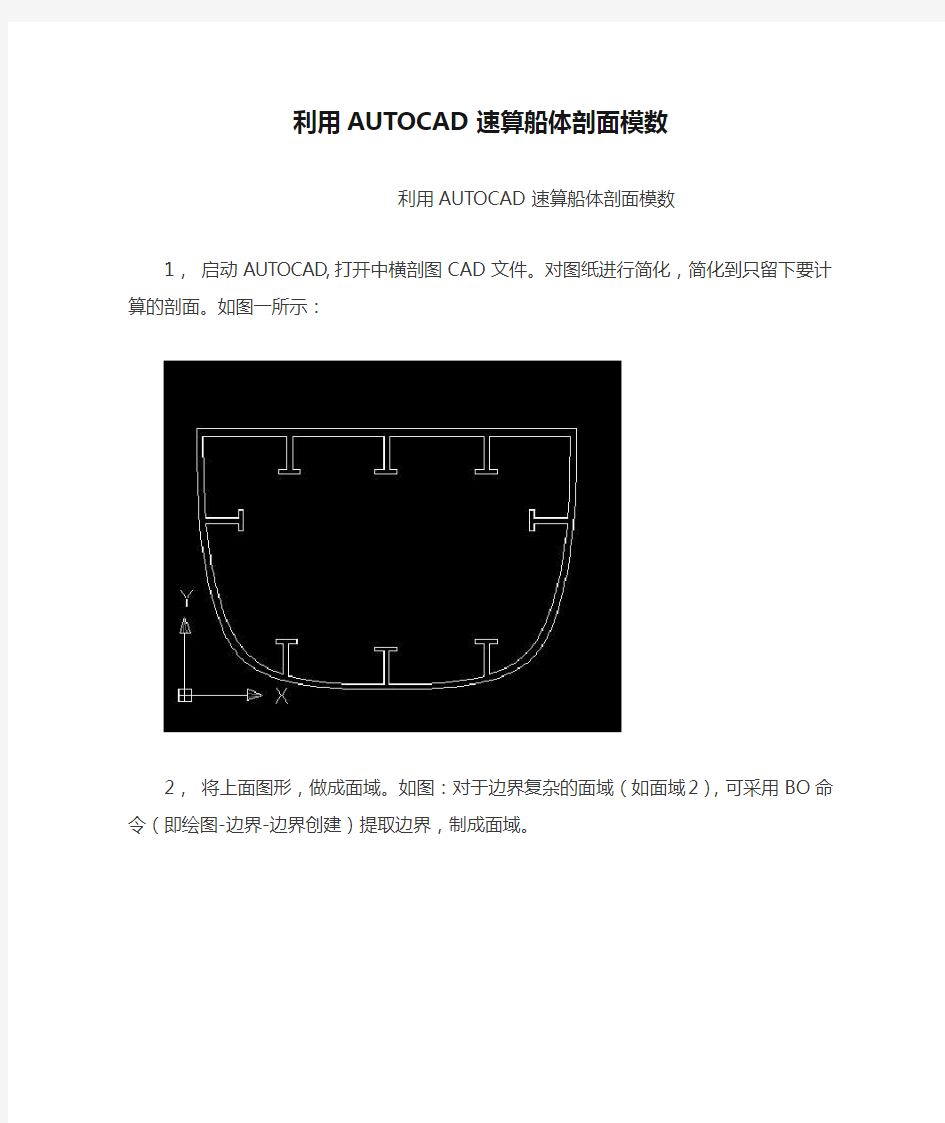

1,启动AUTOCAD,打开中横剖图CAD文件。对图纸进行简化,简化到只留下要计算的剖面。

如图一所示:

2,将上面图形,做成面域。如图:对于边界复杂的面域(如面域2),可采用BO命令(即绘图-边界-边界创建)提取边界,制成面域。

3,利用命令SU使面域1减去面域2.得到一个封闭的面域3.

4,利用查询菜单中的(面域/质量特征)查询面域3的特征。操作:①工具-查询-质量特征;

②点击面域3;

③回车(或空格)。

即得到一下结果:

根据上面的结果计算剖面模数就很简单了!省得列表一项项计算。对知道结构设计有一

定的帮助。

注意:上表显示的惯性矩是对CAD界面的坐标轴的惯性矩,而最后一项(主力矩)才是

要算的对自

身

形心轴的惯性矩。

船舶CAD制图示例

四、案例使用实例 案例2 159000吨原油轮大型船舶分段图绘制。 绘制分段结构图是详细设计中的一项重要工作,绘制的主要依据是船体分段划分图,中横剖面图,基本结构图,外板展开图,肋骨型线图等.给制前, 要根据分段划分图确定的分段位置,阅读中横剖面图,基本结构图等图样, 分清分段构件的组成和主要构件的尺寸及连接情况. 分段结构图通常以其表示的结构来分类。一般有底部分段结构图、舷侧分段结构图、甲板分段结构图、舱璧结构图、首段结构图、尾段结构图和上层建筑结构图等。如果分段结构图表示的是船体某一环形段(包括船底、舷侧和甲板)的结构,称为总段结构图。对于同一类分段结构图,则以其表示的分段位置来区分,如"#6-150~#16+250"甲板结构图等。 分段结构图的数量取决于船舶大小和分段划分的情况,大、中型船舶的船体分段数量较多,一般有几十个以至近百个分段。因此,分段结构图的数量也就较多。本节将以29000T多用途货轮的底部结构为例,详细介绍分段结构图的绘制过程。 一、确定视图 1.确定主视图 通常选择能表示分段结构基本情况的视图作为主视图.主视图是表示分段结构基本组成的视图,一般来说,底部、甲板,平台、上层建筑常以基本结构图中相应位置的舱底图、甲板图、平台图为依据,用较大比例绘制而成,首尾段结构则以纵剖面图为依据,用较大此例绘制而成。舷侧分段常以外板展开图中相应位置的图形为依据,用较大的比例绘制而成,也可从舷侧有构架的一面进行投影所得的视图作为主视图。横舱壁结构则以它的肋位剖面图作为主视图·首、尾柱结构则以它的侧面投影图为主视图等。底部(双层底结构)、舷侧、甲板、平台、舱壁、上层建筑分段结构图的主视图通常采用简化画法来表示,它们的图线含义与基本结构图或外板展开图相一致。 确定主视图要充分利用计算机绘图的复制、插入、缩放等编辑功能,根据分段的分布范围从基本结构图和外板展开图中得到本分段的主视图。例如,分布范围为"#153+150~#165+300"的底部分段结构图的主视图,可以在基本结构图的舱底图上,以分段线为基准向外侧让出适当距离,作分段线的平行线,然后使用Trim命令切去分段以外的图形,再将该线改为破折线,即得到本分段的主视图。如图2-1所示。

船体制图常用英中名词术语对照

船体制图常用英中名词术语对照 A-bracket 人字架 after peak 尾尖舱 after peak bulkhead 尾尖舱壁After perpendicular 尾垂线 air hole 透气孔 angle bar 角钢 assembled molded lines 理论线auxiliary tank 调节水舱 ballast water tank 压载水舱 base line 基线 base plane 基平面 beam 横梁 beam knee 梁肘板 bilge bracket 舭肘板 bilge keel 舭龙骨 bilge strake 舭列板 block division plan 分段划分图body lines 横剖线 bottom center girder 中底桁bottom flat line 平底线 bottom frame 船底肋骨 bottom plate 船底板 bottom side girder 旁底桁 bracket 肘板 bracket floor 框架肋板 breadth molded 型宽 bridge deck 驾驶甲板 bulb plate 球扁钢 bulwark 舷墙 bulwark top line 舷墙顶线 buoy ring 救生圈 butt weld 对接焊缝 buttock 纵剖线 buttock line 纵剖线 cabin plan 舱室布置图 camber 梁拱 camber curve(line) 梁拱线 cant beam 斜横梁 cant frame 斜肋骨 capacity plan 舱容图 captain deck 船长甲板 cargo hatch 货舱口 cargo hold 货舱center keelson 中内龙骨 centerline bulkhead 中纵舱壁 central longitudinal section 中 纵剖面 certer line 船体中心 chain locker 锚链舱 clearance hole 通焊孔 cofferdam 隔离舱 collision bulkhead 防撞舱壁 combination cast and rolled stem 混 合首柱 compass deck 罗经甲板 connecting line for floor end on top 肋板边线construction plan 结构图,施工图 corner weld 角焊缝 corridor 通道、走廊 corrugated bulkhead 槽形舱壁 corrugated transverse bulkhead plan 槽 形横舱壁图 crosstie 撑杆 Dat-and-dask fine line 细点划线 deadrise 底部升高、船底倾斜度 deadrise angle 船底横升角 deck girder 甲板纵桁 deck house 甲板室 deck line at center 甲板中线 deck line at side 甲板边线 deck longitudinal 甲板纵骨 deck stringer 甲板边板 depth moulded 型深 derreck platform 起货机平台 design draft 设计吃水 designed water line 设计水线 Diagonal 斜剖线 domed bulkhead 球面舱壁 double bottom 双层底 doubling plate 复板 draft molded 型吃水 draftsman 制图员 drain hole 流水孔 drain well 污水井 drawings for metal hull of ships 金 属船体制图 duck keel 箱形中底桁

船舶建造流程

船舶建造流程 一、船体放样 1.线形放样:分手工放样和机器(计算机)放样,手工放样一般为1:1比例,样台需占用极大面积,需要较大的人力物力,目前较少采用;机器放样又称数学放样,依靠先进技术软件对船体进行放 样,数学放样精确性较高,且不占用场地和人力,目前较为广泛的采用机器放样。 2.结构放样、展开:对各结构进行放样、展开,绘制相应的加工样板、样棒。 3.下料草图:绘制相应的下料草图。 二、船体钢材预处理:对钢材表面进行预处理,消除应力。 1.钢材矫正:一般为机械方法,即采用多辊矫夹机、液压机、型钢矫直机等。 2.表面清理:a.机械除锈法,如抛丸除锈法喷丸除锈法等,目前较为广泛采用;b.酸洗除锈法,也叫化学除锈,利用化学反应;c.手工除锈法,用鎯头等工具敲击除锈 三、构件加工 1.边缘加工:剪切、切割等; 2.冷热加工:消除应力、变形等; 3.成型加工:油压床、肋骨冷弯机等。 四、船体装配:船体(部件)装配,把各种构件组合拼接成为各种我们所需的空间形状。 五、船体焊接:把装配后的空间形状通过焊接使之成为永久不可分割的一个整体。 六、密性试验:各类密性试验,如着色试验、超声波、X光等。 七、船舶下水:基本成形后下水,设计流水线以下的所有体积均为浸水体积。

1.重力下水:一般方式为船台下水,靠船舶自重及滑动速度下水; 2.浮力下水:一般形式为船坞; 3.机器下水:适用于中小型船舶,通过机器设备拖拉或吊下水。 八、船舶舾装:全面开展舾装系统、系泊系统、机装、电装、管装等方面的工作。 九、船舶试验:系泊试验、倾斜试验,试航(全面测试船舶各项性能)。 十、交船验收。 ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 船舶建造工艺流程简要介绍 本讲座从管理者的角度,按照“壳舾涂一体化总装造船”现代造船管理模式的要求,结合我国船厂的探索实践,介绍船舶建造在各工艺阶段的组织方式、应注意的问题,同时提供 对施工状态的评价标准。 一、造船生产管理模式的演变由焊接代替铆接建造钢质船,造船生产经历了从传统造船向现代造船的演变,主要推动力是造船技术的发展。传统造船分两个阶段: 1、常规的船体建造和舾装阶段。在固定的造船设施按照先安装龙骨系统、再安装肋骨框、最后装配外板系统等。 2.由于焊接技术的引进,船体实行分段建造;舾装分为两个阶段:分段舾装和船上舾装,即开展予舾装。 现代造船又历经以下阶段: 3、由于成组技术的引进,船体实行分道建造;舾装分为三个阶段: 单元舾装、分段舾装和船上舾装,即开展区域舾装。 4、由于船体建造和舾装、涂装相互结合组织,实现“壳舾涂一体化总装造船”。 5、随着造船技术的不断发展,精益造船、标准造船、数字造船、绿色造船将成为船厂的努力方向。目前国内主要船厂一般处于三级向四级过渡阶段;国内先进船厂已达到四级水平;外高桥船厂、建设中的江南长兴岛造船基地明确提出将精益造船、标准造船、数字造船、绿色造船作为发展目标。

典型船体结构术语

1典型船体结构术语 图1:单壳油船一典型横剖面图 sin gle hull oil —typical tran sverse sect ion 1. 强力甲板板strength deck plating (strength n.力,力量,力气,实力, 兵力, 浓度) 2. 甲板边板stringer plate 3. 舷顶列板sheerstrake (strake n. 束紧车 轮用的轮铁,船底板,列板) 4. 舷侧板side shell plating (shell n.贝壳,外形,炮弹;vt.去壳, 炮轰;vi.剥落,脱壳) 5. 舭板bilge plating 6. 底部外板bottom shell plating 7. 龙骨板keel plate 8. 甲板纵骨deck Iongitudinals 9. 甲板纵桁deck girders 10. 舷顶列板纵骨sheerstrake Ion gitudi nals 11. 纵舱壁顶列板longitudinal bulkhead top strake 12. 船底纵骨bottom Iongitudinals 13. 船底纵桁bottom girders 14. 舭纵骨bilge Iongitudinals 15. 纵舱壁底列板longitudinal bulkhead lower strake (bulkhead n. 隔壁,防水壁) 图一 图2:单壳油船/矿砂船一典型横剖面图figure2: sin gle hull oil /ore carrier 1. 强力甲板板strength deck plati ng 2. 甲板边板stringer plate 3. 舷顶列板sheer strake 4. 舷侧板side shell plating 5. 舭板bilge plating 6. 底部外板bottom shell plating 7. 龙骨板keel plate 8. 甲板纵骨deck Iongitudinals 9. 甲板纵桁deck girders 10. 舷顶列板纵骨sheer strake Ion gitudi nal 11. 纵舱壁顶列板Iongitudinal bulkhead top strake 12. 船底纵骨bottom Iongitudinals —typical tran sverse secti on 13. 船底纵桁bottom girders 14. 舭纵骨bilge Iongitudinals 15. 纵舱壁底列板longitudinal bulkhead lower strake 16. 舷侧纵骨side shell Ion gitud in als 17. 纵舱壁板Iongitudinal bulkhead plati ng 18. 纵舱壁纵骨Iongitudinal bulkhead Ion gitud in als 19. 内底板inner bottom plating 20. 内底纵骨inner bottom Ion gitud in als 25. 甲板横材(中央舱)deck tran sverse (ce ntre tank) (transverse adj. 横向的,横断 的) 16. 舷侧纵骨side shell Ion gitud in als 17. 纵舱壁板Iongitudinal bulkhead plati ng (rema in der) 18. 纵舱壁纵骨Iongitudinal bulkhead Ion gitud in als 25. 甲板横材(中央舱)deck tran sverse (ce ntre tank ) 26. 肋板(中央舱)bottom transverse (centre tank ) 27. 甲板横材(边舱)deck transverse (wing tank ) 28. 舷侧垂直桁材side shell vertical web 29. 纵舱壁垂直桁材Iongitudinal bulkhead vertical web 30. 肋板(边舱)bottom transverse wing tank 31. 横撑材struts 31.桁材面板transverse web face plate

剖面模数和惯性矩在船体结构

剖面模数和惯性矩在船体结构、强度设计中经常会碰到,平时我们一般都采取手工计算,过程非常繁琐、单调,又容量出错。现在许多人都已经用计算机编程计算,速度快,又准确,本文介绍剖面模数和惯性矩编程计算两种方法,供大家选择使用。 1.用Micr0softExcel(电子表格)编程计算 1.1说明:用此方法计算,方便易学,即使没有学过计算机语言的人也能自编,自用。无须专业人员帮助,而且编程速度很快。 1.2编程及使用举例 打开Micr0softExcel设定b1、b2、b3、h1、h2、h3属性为输入项,b1:“型材面板宽度(cm)”、h1:“型材面板厚度(cm)”、b2:“型材腹板高度(cm)”、h2:“型材腹板厚度(cm)”、b3:“型材带板宽度(cm)”、h3:“型材带板厚度(cm)”、可再按下述步骤操作: A1项设定为:b1*h1 A2项设定为:b2*h2 A3项设定为:b3*h3 A4项设定为:A1+A2+A3 S1=A1*((h1+h3)/2+b2) I1=A1*((h1+h3)/2+b2)^2+(1/12)*b1*(h1)^3 S2=A2*(b2+h3)/2 I2=A2*((b2+h3)/2)^2+(1/12)*h2*(b2)^3 I3=(1/12)*b3*(h3)^3 S4=S1+S2 H=S4/A4 I=I1+I2+I3-h^2*A4 W=I/((h1+h3)/2+b2-h) 惯性矩,W为剖面模数。下次计算时,只用在界面更换b1、b1、b1、b3、h1、h2、h3值可得新的I和w。 2.用VB编程 2.1说明:用VB编写过程较复杂,要有VB基础,优点是编程后使用时界面较直观,容易使用. 2.2编程使用举例: 2.2.1创建新窗体 首先启动VB6.0,新建一个工程,系统会自动打开一个新窗体。在窗体中增加如下控件:8个标签控件、8个文本框控件、1个框架控件、3个命令按钮控件。然后将窗体的Caption属性改为“剖面模数计算器”:8个标签的Caption属性分别为“型材面板宽度(cm)”、“型材面板厚度(cm)”、“型材腹板宽度(cm)”、“型材腹板厚度(cm)”、“型材带板宽度(cm)”、“型材带板厚度(cm)”、“惯性矩(cm4)”、“剖面模数(cm3)”;框架控件的Caption属性改为“结果”;3个命令按钮的Caption属性改为“开始计算”、“清除”、“退出”;8个文本框的text属性改为空;其它的属性均取默认值。 2.2.2程序编制

船体结构详细设计的生产工艺性问题探讨

船体结构详细设计的生产工艺性问题探讨 摘要:目前我国的宏业生产和市民日常生活都离不开运输业的发展。当前形势下,运输行业主要有空运、陆地运输、水上运输几种形式。而因为一些地理环境 因素的限制,一些货物和地区只能使用水上运输的方式,而货船就是水上运输的 主体。所以,如果能对货船的船体结构进行一个详细的分析和讨论,我们就可以 更好地从技术层面上对货船进行改进,在设计和制造货船的时候就能够避免很多 的问题。例如我们就可以以运输中最常使用的散货船为例,通过数据分析和实地 调查,我们发现散货船的船体结构的一种详细设计方案在货船的生产建造方面起 着重要的必要的作用。所以,本文就从船体结构的详细设计方面来分析一下造建 造生产船只的时候我们应该要注意的一些问题和方面。 关键词:船体结构;详细设计;生产工艺性 随着工业生产的蓬勃发展,我国生产经济的步伐也在不断前进。近几年,国 家对于运输业也是越来越重视,随之对于船体结构的设计研究也越来越在意。然而,纵观当前我国关于船体结构的设计,绝大多数人们还是将视线放在船体结构 的强度这个方面,而对于船体结构的相对的工艺性设计在施工的时候是否具有可 操作性是否能够完成和建造船只的成本是不是能够降低一些却并不关注。这个样 子设计出来的船体的图纸计划往往在施工的过程中难以实现,甚至会造成施工危险,使得工程量增加相对的成本投入也会增加,造成不必要的资源浪费。所以下面,我们就主要从专业的角度来谈一下关于船体结构详细设计的工艺性问题,以 引起大家对于船体设计工艺性的重视。 一、分阶段画图对于船体结构详细设计十分重要 分阶段画图在船体结构设计中是十分重要的,它是指通过对所要建造的船体 的结构特点和建造厂的设备要求和建造的工艺要求来把想要设计建造的船体进行 一部分一部分的划分,在设计图纸的时候,只去画某一部分单元的内容。这样做 可以使专业人员在设计绘画的时候做得更加详细细致。 1.1分段合拢口的结构在分段合拢中的重要影响 在两分段合拢口结构进行分段合拢的时候,如果有一些干扰因素产生就会产 生问题,所以我们在进行分段合拢的时候就应该要消除那些不利于分段合拢的因素。比如在进行分段合拢的时候就应该要注意肋板和内底板、外板和零间隙这些 易出现问题地方的合拢。也要注意内底板和外板底之间在焊接的时候一定要在肋 板上开个焊孔,所以在设计船体结构的时候,一定要把不利于分段合拢的因素考 虑进去,将肋板上面的过焊孔进行优化,优化设计完毕后要及时叫送给船级社进 行确认,这样才可以避免分段合拢时出现合不上的情况。 1.2在进行板缝布置的时候要考虑到的分段划分线影响 在设计绘画船体详细结构图的时候,我们还应该要考虑注意的就是分段划分 线对板缝布置的影响。只有考虑到了分段划分线对板缝布置的影响,我们才能进 一步减少板缝间隙提高木板材料在构造建造船体时候的利用率。比如在进行船体 设计的时候,有一种船体的污水井板缝和分段划分线的距离是350毫米,这样的 设计从理论上来看是完全没有问题的,但是我们可以对这种设计进行优化,将其 中的一段钢板的厚度从15毫米变成18毫米,这样子的优化和之前15毫米那种 焊接排版来看排版和焊接方面都可以更加优化。这样子的优化方式,提高了钢板 的利用率和焊接率,从一个方面节约了人力物力,也使船体结构的设计更加合理。 二、船体结构的详细设计中使用分段建造方法的重要性

船舶专业术语

a faired set of lines 经过光顺处理的一套型线 a stereo pair of photographs 一对立体投影相片 abaft 朝向船体 abandonment cost 船舶废置成本费用 accommodation 居住(舱室) accommodation ladder 舷梯 adjust valve 调节阀 adjustable-pitch 可调螺距式 admiralty 海军部 advance coefficient 进速系数 aerostatic 空气静力学的 aft peak bulkhead 艉尖舱壁 aft peak tank 艉尖舱 aileron 副鳍 air cushion vehicle 气垫船 air diffuser 空气扩散器 air intake 进气口 aircraft carrier 航空母舰 air-driven water pump 气动水泵 airfoil 气翼,翼剖面,机面,方向舵 alignment chock 组装校准用垫楔 aluminum alloy structure 铝合金结构 American Bureau of Shipping 美国船级社 amidships 舯 amphibious 两栖的 anchor arm 锚臂 anchor chain 锚链 anchor crown 锚冠 anchor fluke 锚爪 anchor mouth 锚唇 anchor recess 锚穴 anchor shackle 锚卸扣 anchor stock 锚杆 angle bar 角钢 angle of attack 攻角 angle plate 角钢 angled deck 斜角甲板 anticipated loads encountered at sea 在波浪中遭遇到的预期载荷anti-pitching fins 减纵摇鳍 antiroll fins 减摇鳍 anti-rolling tank 减摇水舱 appendage 附体 artisan 技工 assembly line 装配流水线

第二章 船体总纵强度的计算

第二章船体总纵强度的计算 知识点1 剖面模数W=I/Z 意义:表征船体抵抗弯曲变形能力的一种几何特性。 最小剖面模数——离中和轴最远的构件 (最上层连续甲板即强力甲板;船底。但船底离中和轴更近,则强力甲板处为最小剖面模数处,弯曲正应力最大) 知识点2 校核时候取危险剖面,即可能出现最大正应力的面(船中0.4倍船长范围内)。危险剖面指:骨架式改变处剖面,材料分布变化处,上层建筑端壁处剖面) 知识点3(填空) 强度等值梁:有效参与弯曲的全部构件组成的梁,该梁在抵抗总弯曲和总纵强度性能上和船体等效。 纵向强力构件:纵向连续并能有效传递总弯曲应力的构件。 (可以计入船体梁的计算中,如船中0.4-0.5倍船长连续纵向构件) (间断构件看看即可,具体使用应该参考规范) 知识点4剖面模数及第一次近似总纵弯曲应力计算过程(课件第二章15-21页)看看即可。 知识点5(简答)为什么要校核船体构件的稳定性? A.所有受压的甲板板列,与其他刚性构件相连的一部分完全有效。 B.而其余部分不能承受大于板极限载荷的压力。 C.不是所有纵向强力构件都完全有效参与抵抗总纵弯曲。 D.对船体结构的要求,既应该保证必要的强度,又要保证必要的 稳定性。 (简答)怎样校核稳定性? 计算临界应力:确定板的临界应力时的注意事项(课件45页) 具体的计算方法:板的稳定性计算中只需记住一些简单的边界条件,不用记那些经验公式。纵骨的稳定性计算只需记住当求得的 欧拉应力超过材料的比例极限时要对欧拉应力进行修正,以考虑材 料不服从虎克定律对稳定性的影响。 将实际应力与临界应力比较进行校核。 (填空)决定临界应力的条件:构建的几何尺寸、外力的作用方式、边界条件。

典型船体结构术语

1典型船体结构术语 图1:单壳油船—典型横剖面图singlehulloil—typicaltransversesection(transverseadj.横向的,横断的) 1.强力甲板板strengthdeckplating (strengthn.力,力量,力气,实力,兵力,浓度) 2.甲板边板stringerplate 3.舷顶列板sheerstrake(straken.束紧车轮用的轮铁,船底板,列板) 4.舷侧板sideshellplating(shelln.贝壳,外形,炮弹;vt.去壳,炮轰;vi.剥落,脱壳) 5.舭板bilgeplating 6.底部外板bottomshellplating 7.龙骨板keelplate 8.甲板纵骨decklongitudinals 9.甲板纵桁deckgirders 10.舷顶列板纵骨sheerstrakelongitudinals 11.纵舱壁顶列板longitudinalbulkheadtopstrake 12.船底纵骨bottomlongitudinals 13.船底纵桁bottomgirders 14.舭纵骨bilgelongitudinals 15.纵舱壁底列板 longitudinalbulkheadlowerstrake(bulkhe adn.隔壁,防水壁) 16.舷侧纵骨sideshelllongitudinals 17.纵舱壁板 longitudinalbulkheadplating(remainder) 18.纵舱壁纵骨 longitudinalbulkheadlongitudinals 25.甲板横材(中央舱) decktransverse(centretank) 26.肋板(中央舱) bottomtransverse(centretank) 27.甲板横材(边舱) decktransverse(wingtank) 28.舷侧垂直桁材sideshellverticalweb 29.纵舱壁垂直桁材 longitudinalbulkheadverticalweb 30.肋板(边舱) bottomtransversewingtank 31.横撑材struts 31.桁材面板transversewebfaceplate 图一 图一 图2:单壳油船/矿砂船—典型横剖面图 figure2:singlehulloil/orecarrier—typicaltransversesection 1.强力甲板板strengthdeckplating 2.甲板边板stringerplate 3.舷顶列板sheerstrake 4.舷侧板sideshellplating 5.舭板bilgeplating 6.底部外板bottomshellplating 7.龙骨板keelplate 8.甲板纵骨decklongitudinals 9.甲板纵桁deckgirders 10.舷顶列板纵骨sheerstrakelongitudinal 11.纵舱壁顶列板longitudinalbulkheadtopstrake

造船常用船体英语词汇

剖面模数, section modulus, 惯性模量分布, modulus of inertia, 舯横剖面/纵剖面, midship section/lon gitudinal section, 冰区加强, ice strengthening 向下和横贯浸水布置, down-and crossfloding arrangem ents 破舱稳性, damage stability 总纵弯曲, longitudinal bending 中拱弯曲, hogging, 中垂弯曲, sagging , 总纵强度, longitudinal strength, 横向强度, transverse streng th, 屈曲强度, buckling strength, 疲劳强度, fatigue strength, 易疲劳区, fatigue prone areas, 局部强度, local stength, 纵骨架式, longitudinal system of frame 横骨架式, transverse system of frame, 许用应力, permissible stress, 附加应力, additional stress, 结构节点, structural detail 紧剖面面积, cross sectional area, 旋紧力矩, tightening moment, 砰击压力, sla海洋工程与船舶网--好网站!ing pressure, 拉伸力, tensile force, 加速度分量, acceleration compon ent,弯矩/扭矩/剪力, bending moment/torsional /shear forces 设定压力/设定载荷状态, set pressure/e nvisaged loading condition 端接缝, butt,边接缝, seam 横向和纵向构件, transverse and longitudinal girders, 结构件, structural element, 强力构件, strength member ,板架, grillages, 板格, plate field 腹板, doubling plate 部分板架, partial field内部构件, interi or member ,交叉构件, secondary, 主要构件, primary, 特种构件, special,板格, plate panels上下托架, upper (lower)shelt plate, 托架座, stool,下凳式结构, lower stool 泄板和扣板, shedder and gussed

船舶强度与设计名词解释

船舶强度与设计名词解释 引起船体梁总纵弯曲的外力计算 总纵弯曲:船体梁在外力的作用下沿其纵向铅垂面内所发生的弯曲 总纵强度:船体梁抵抗总纵弯曲的能力 波浪剪力:完全是由波浪产生的附加浮力引起的附加剪力 重量曲线:船舶在某一计算状态下,描述船体重量沿船长分布的曲线 不变重量:即空船重量,包括船体结构、舾装设备、机电设备等各项固定重量 变动重量:即装载重量,包括货物、燃油、淡水、旅客压载等各项可变重量 总体性重量:即沿船体梁全长分布的重量,包括主体结构、油漆、索具等 局部性重量:沿船长某一区段分布的重量,包括货物、燃油、机电设备等 浮力曲线:船舶在某一装载时,描述浮力沿船长分布状况的曲线 载荷曲线:引起船体梁总纵弯曲的载荷沿船长分布状况的曲线 静水剪力曲线:船体梁在静水中所受到的剪力沿船长分布状况的曲线 计算状态:在总纵强度计算中为确定最大弯矩所选取的船舶典型装载状态 波浪要素:包括波形、波长与波高 坦谷波:波峰陡峭、波谷平坦,波浪轴线上下的剖面积不相等的波 史密斯修正:考虑波浪动力压力影响对浮力曲线所做的修正 总纵弯矩:船舶在同一计算状态下,静水弯矩和静波浪弯矩的代数和 重量的分布原则:遵循静力等效原则。保持重量的大小不变;保持重量的重心的纵向坐标不变;近似分布曲线的范围与该项重量的实际分布范围相同或大体相同 重量曲线绘制的方法与原理? 梯形法:船舶往往中部丰满,两端尖瘦,可以将平行中体部分用均匀的重量分布,两端部分用两个梯形分布,根据重量分布原则确定梯形要素 围长法:假设船体结构单位长度的重量与该横剖面围长(包括甲板)成比例。该方法适用于船舶主体结构重量的分布 库尔求莫夫法:用特定的阶梯型分布曲线来表示船体重量的分布 装载曲线、剪力曲线、弯矩曲线的特征: 首尾端点处的剪力和弯矩为零,亦即剪力和弯矩曲线在端点处封闭 零载荷点与剪力的极值相对应,零剪力点与弯矩的极值相对应

船舶生产设计

现代船舶设计可分为:初步设计(合同设计),详细设计,和生产设计三阶段 初步设计与详细设计是解决造什么样的船的问题.生产设计则是解决怎样造船和怎样合理组织造船生产的问题。 生产设计特点:1生产设计要解决的是“怎样造船”的问题2生产设计将涉及,工艺,管理融为一体3生产设计必将涉及整个生产体系4生产设计将通过事前准备工作而贯穿整个船舶设计过程的始终5生产设计的过程是在图面上“模拟造船”的过程6生产设计的工作图表式现场生产的唯一依据。 生产设计的基本内容:生产设计的事前准备工作、生产设计图纸和管理表的绘制。 生产设计包括两部分内容:船体生产设计和舾装生产设计 舾装生产设计又分为:船装,机装,和电装生产设计.船装又可分为内装,外装,管装和涂装.内装是以居住舱室为主的室内舾装设计,外装指舱室外全船各层甲板的舾装设计,又称甲板舾装,管装是指除机舱以外的全船性管系舾装,涂装是指全船的除锈处理与涂料涂装设计,包括原材料的预处理 生产设计前的准备工作,主要有生产技术准备,计划准备和工程控制准备三项工作 原则工艺说明书与船舶建造方针书的区别:1前者在推行生产设计前编制的综合性造船工艺文件后者是在推行生产设计之后编制的2,前者是由船厂设计部门或者是船体车间,在方案设计,初步设计和技术设计的同时或之后(在施工设计阶段),从整个船厂,船舶产品的角度,以船体为中心和重点,后者是以船体和舾装为中心和重点 船舶建造方针书是以船体为基础,以舾装为中心,以现代化造船技术为主导 建造方针书的内容一般可分为两部分:一为合同概要,主要技术参数和主要无量,基本方针和部门方针二为附图,附表和综合协调。 分段划分的原则:1吊车最大起重原则2原材料最佳利用原则3均衡组织生产原则4船体结构强度合理性原则5施工工艺合理性原则6安全施工原则7扩大分段舾装原则。 船台建造法分为:1塔式建造法2环形总段建造法3岛式建造法4一条半建造法5两段建造法6一线两点建造法。 造船网络是网络计划技术在造船工程中的应用,他表示整个造船生产过程各工序之间的先后顺序,衔接关系和作业时间,用以组织造船生产,控制尽可能缩短造船周期。 网络图优化和调整:增加劳动力,实行多班制,延长作业时间,采用新工艺,新技术。 日程计划表:1船厂建造计划线表(在船厂所有船的日程进度)2综合日程表(反应一条船建造总计划)3主日程表(也是一条船,作为各车间进行生产活动的直接依据,包括船台吊装主日程表,船体舾装主日程表和平台周期表)4月计划表(各工作部门生产的依据,某个车间,班组,场地一个月所要做的具体工作的开工日期及完工日期)。 分段建造方法:1按基准面:正造法,反造法,卧造法,侧造法2按装配顺序:分离法,放射法,插入法,框架法 胎架形式有:平面胎架,曲面胎架(包括斜切胎架),活络胎架 生产设计的计划准备包括确定船舶建造的顺序计划,负荷计划和日程计划 负荷计划即工程量的测算计划,也就是船厂所具有的生产能力和预想的工作量之间的对比.它主要由船厂生产负荷计划,各阶段负荷计划和分段负荷计划三部分组成, 船厂生产负荷计划是在订货计划阶段编制的负荷计划,是在生产技术准备中确定建造法时进行编制的, 日程计划是从船体完工交船日期倒推到加工开始和钢材到厂交货日期为止 船厂建造计划线表反映加工开始,分段制造,上船台,下水和交船 所谓船体零件是指经号料,加工后可供装配的船体构件.船体部件是指两个或两个以上的船体零件装焊成的船体构件.组合件是指零件和部件或者是部件与部件装焊成的船体

船舶基础知识及术语解释(集成版)

船舶基础知识及术语解释(集成版) 定义 航行或停泊于水域的运输或作业工具,按不同的使用要求而具有不同的技术性能,装备和结构型式。 简史 船舶从史前刳木为舟起,经历了独木舟和木板船时代,1879年世界上第一艘钢船问世后,又开始了以钢船为主的时代.船舶的推进也由19世纪的依靠人力,畜力和风力(即撑篙,划桨,摇橹,拉纤和风帆)发展到使用机器驱动(见船舶动力装置) 1807年,美国的R.富尔顿建成第一艘采用明轮推进的蒸汽机船"克莱蒙脱(Clerment)"号,时速约8公里/小时。 1839年,第一艘装有螺旋桨推进器的蒸汽机船"阿基米德(Archimedes)"号问世,主机功率为58.8千瓦.这种推进器充分显示出它的优越性,因而被迅速推广。 1868年,中国第一艘载重600吨,功率为288千瓦的蒸汽机兵船"惠吉"号建造成功。 1894 年,英国的 C.A.帕森斯用他发明的反动式汽轮机作为主机安装在快艇"透平尼亚(Turbinia)"号上,在泰晤士河上试航成功,航速达60公里/小时以上,早期汽轮机船的汽轮机与螺旋桨是同转速的,约在1910年出现了齿轮减速,电力传动减速和液力传动减速装置,在这以后,船舶汽轮机都采用减速传动方式。 1902~1903年在法国建造了一艘柴油机海峡小船。1903年,在俄国建造的柴油机船"万达尔(Βандал)"号下水.20世纪中叶,柴油机动力装置遂成为运输船舶的主要动力装置. 英国在1947年首先将航空用的燃气轮机改型安装在海岸快艇"加特利克(Cartaric)"号上,以代替原来的汽油机,其主机功率为1837千瓦,转速为3600转/分,经齿轮减速箱和轴系驱动螺旋桨.这种装置的单位重量仅为2.08千克/千瓦,远比其他装置轻巧.60年代先后出现了用燃气轮机蒸汽轮机联合动力装置(见燃气-蒸汽联合循环装置)的大,中型水面军舰.当代海军力量较强的国家,在大,中型船舰中,除功率很大的采用汽轮机动力装置外,几乎都采用燃气轮机动力装置.在民用船舶中,燃气轮机因效率比柴油机低,用得很少。 原子能的发现和利用又为船舶动力开辟了一个新的途径.1954 年,美国建造的核潜艇"鹦鹉螺(Nautitlus)"号下水,功率为11025千瓦,航速为33公里/小时.1959年苏联建成了核动力破冰船"列宁(Ленин)"号,功率为32340千瓦.同年,美国核动力商船"萨瓦纳(Savannah)"号下水,功率为14700千瓦.现有的核动力装置都是采用压水型反应堆汽轮机动力装置,主要用在潜水艇和航空母舰上,而在民用船舶中由于经济上的原因没有得到发展. 70~80年代,为了节约能源,有些国家吸收机帆船的优点,研制一种以机为主,以帆助航的船舶,用电子计算机进行联合控制,日本建造的"新爱德丸"号便是这种节能船的代表 古代中国是当时造船和航海的先驱.春秋战国时期就有了造船工场,能够制造战船.汉代已能制造带舵的楼船.唐,宋时期,河船和海船都有突出的发展,发明了水密隔壁.明朝的郑和于1405~1433年间七次下西洋的宝船,在尺度,性能和远航范围方面,都居世界领先地位. 到了近代,中国造船业发展迟缓.1865~1866年,清政府相继创办江南制造总局和福州船政局,建造了"保民","建威","平海"等军舰和"江新","江华"等长江客货船. 中华人民共和国成立后,船舶工业有了很大发展,50 年代建成一批沿海客货船,货船和油船. 60年代以后,中国的造船能力提高得很快,陆续建成多型海洋运输船舶,长江运输船舶,海洋石油开发船舶(平台),海洋调查船舶和军用舰艇,大型海洋船舶的吨位可达120000载重吨.除少

船体工程师介绍

船体工程师职位介绍 职位分享:船体工程师 职位描述:负责船体部分详细设计以及施工设计的技术人员 工作内容:1.船体总体,结构,性能计算及图纸绘制,按照客户的要求完成符合的船体设计。 2.协调船体,轮机,电气方面的问题 3.解决船体在施工过程中遇到的技术工艺问题 4在船体建造过程中进行质量监督 5.协助销售部门工作 船体设计工程师分类:初步设计:确定产品的基本技术形态,工作原理,参数结构等,设备造型等重大问题。通俗讲就是完成整个船舶的整体概况轮廓。详细设计:根据合同技术文件,确定船体的性能结构,对材料设备提出订货造型。满足验船部门审查和船东的认可。生产设计:根据工艺设备条件,工艺水平,施工区域和组装单元绘制有工艺要求和生产指标的工作图标。初步设计和详细设计都要经过船级社的审核,生产设计则不需要。通俗来讲初步设计跟详细设计就是为了解决造什么船,而生产设计就是为了解决怎样造船和怎样合理组织造船生产。 职位要求:1.船舶或者海洋工程专业大专以上学历 2.有初级以上工程师职称

3.工作经验:掌握船体设计、船体制造基本理论知识,熟悉船体制造的生产流程、施工工艺知识,熟悉计算机设计、制造的有关知识和方法,有较强的业务能力,能指导设计、审定有关文件,解决生产中重大技术问题,有较好的文字表达能力;熟悉设计规范、规定及标准的要求,熟练应用CAD等软件。 详细设计跟初步设计对人员的要求都很高,而生产设计则是只需读懂详细设计图,然后建模在计算机里造船,相对简单学历要求也相对低一些 薪资范围:初步设计跟详细设计工程师的待遇一般为15K左右,生产设计人员则要低一些,但总的不会低于10K,不同的船厂呢待遇还会高低有些差别但是总体水平差不多。 、

船体结构计算书

档案号 38m渔船送审设计旧底图号 船体结构计算书HX8025-110-02JS 新底图号标记数量修改单号签字日期 编制签字 校对签字总面积共8页第1页日期签字审核签字cm2 标检签字 泰州市鸿翔船舶工程有限公司审定日期

一、说明 1.1本船为钢质、单甲板、单底、横骨架结构的Ⅱ类航区海洋渔业船舶。 1.2 依据中华人民共和国渔业船舶检验局《渔业船舶法定检验规则》(2000),以下简称《法则》,《钢 质海洋渔船建造规范》(1998)以下简称《规范》的相关规定,进行计算。 1.3 本船主要量度 总长 L 38.00 m OA 垂线间长 Lpp 31.00 m 水线船长 Lwl 33.39 m 96% Lwl 32.05 m 97% Lwl 32.39 m 船长 L 32.05 m(不小于96% Lwl,且不大于97% Lwl) 型宽 B 6.60 m 型深 D 2.90 m 设计吃水 d 2.20 m L/D = 11.05<14 B/D = 2.28<3 (满足主尺度比值范围) 二、主要构件计算 (一)外板 (1)按“规范”2.2.1.2条要求,船中部0.4L区域内的船底板、舭列板的厚度t,应不小于按下式计算所得之值: t = 10s0.22+0.028L +1.5 = 10×0.5×0.22+0.028×32.05 +1.5 =6.78 mm 式中:L = 32.05 m (船长) s = 0.50 m (肋距) 本船实取船中部0.4L区域内的船底板、舭列板的厚度7 mm,故满足规范要求. (2)按“规范”2.2.1.3条要求,离船端0.1L区域内的船底板厚度t应不小于按下式计算所得之值: t = 0.05L+5.0 = 0.05×32.05+5.0 =6.60 mm 式中:L = 32.05 m (船长) 本船实取离船端0.1L区域内的船底板厚度7 mm,故满足规范要求. (3)按“规范”2.2.2.3条要求,平板龙骨的宽度b应不小于按下式计算所得之值: b=900+2L =900+2×32.05 =964.1 mm 且平板龙骨的厚度应比相邻的船底板厚度增厚1.5 mm 本船实取平板龙骨10X1200,故满足规范要求. (4)按“规范”2.2.3条要求,舷侧外板的厚度应与船底板一致: 本船实取舷侧外板厚度7 mm,故满足规范要求. (5)按“规范”2.2.4条要求,舷顶列板的宽度应不小于700mm,且不小于下式所得:

关于船体结构的生产设计与详细设计

关于船体结构的生产设计与详细设计 摘要:船体结构的详细设计和生产设计对于船的建造是至关重要的。建造什么样的船、怎样建造船,离不开详细设计和生产设计。本文通过介绍如何进行船体结构的详细设计和生产设计,以及二者的关系,来说明在船体结构建造方面应该解决和注意的问题。 关键词:船体结构生产设计详细设计 一、船体结构的生产设计概述 船体结构的详细设计主要解决建造什么样的船的问题,而生产设计则是解决怎样建造船的问题是经过船级社和船东的认可、退审,并将退审意见协调处理以后转化为详细设计工作图、而进行的下一道工序,是详细设计的延伸,为船厂生产现场提供工艺、具体细则、生产安排和数字化的建造模式。所以,在生产设计阶段,一定要准确依据详细设计的退审图和总体说明书以及相关技术文件,来完成生产设计的各项图纸的设绘、工艺文件的编制等等具体的工作。因此作为上道工序的准确详细的设计,一定要为生产设计打下坚实的基础。 很大程度上,船体结构生产设计的质量优劣是由详细设计决定的。由于经过船级社和船东认可退审的图纸,船体的结构型式、结构布置、各种大开口、构建尺寸、减轻孔等很重要的总体设计原因都确定了,生产设计阶段都不能随便改变。遇到这种特殊情形,一定要发生变化时,一定要和船东或者船级社协商说明更改原因,在征得业主同意的时候,留下书面的签字认可文件。文件更改的手续频繁,一定会延误设计的周期,阻碍生产设计的正常进行。但这不绝对,在生产过程中,是会存在着加工、制作、安装是否方便、节省浪费、减轻加重劳动强度方面的问题,这些问题都有待于生产设计当中,好好的加以解决。 二、生产设计与详细设计要协同进行

众所周知,一艘船的合同生效后,则交船期即已确定,对工厂来说,开工时间、施工图的出图日期也已确定。该船各大生产环节必须一环扣一环,如有脱节,势必给下道工序增加很大压力,造成极大困难。根据我们的实践经验,详细设计事关全局,为确保工厂从开工到交船的各生产大节点计划地如期实现,保质保量按时地完成生产设计的大量图纸、施工文件的设绘和编制工作。因此,要求作为生产设计上道工序的详细设计工作,尽量提早与总体、机、电等相关专业充分协调,按时完成送审图、退审图、技术文件的处理工作,及时保质保量移交给生产设计,以便如期按工厂的生产大节点进行生产设计的各项工作。 由于船舶本身是一种极为繁杂的工程建筑物,影响因素众多;加上主、客观条件的限制,在详细设计过程中不免有这样或那样问题,有待于在生产设计阶段予以解决,特别是在详细设计阶段,对结构工艺性问题考虑不足,这是难免的,这就要求生产设计予以补充和细化。所以,如果详细设计不能按时完成送审图、退审图等前期准备工作,压力必然最后加在生产设计工程技术人员身上。为了确保工厂生产大节点进度,生产设计人员就必须加班加点,把上道工序拖下来的时间抢回来。这样,生产设计大量的结构工艺性问题,就来不及充分考虑,生产设计的图纸质量就会受到影响。为此,详细设计与生产设计的工程技术人员,必须相互协调,同心协力,互相补足和深化,及时反馈,及时解决问题,也只有这样,才会不断改进,提高设计质量。 三、生产设计是详细设计的细化 生产设计是解决怎样造船的问题。那么生产设计的任务,就是在详细设计基础上,将基本结构图、典型横剖面图等详细设计结构图所表达的设计意图、设计思想,按分段划分图和船体车间的生产习惯,按加工、制造、安装工艺与流程、工艺信息等,设绘、编制成施工图纸和工艺文件,作为车间施工的依据。 担任生产设计的工程技术人员,应该花更多精力和时间去考虑处理一些结构工艺性问题,在