PFMEA_弹簧加工案例

潜在失效模式及后果分析FMEA编号: PFMEA-S02-76

(过程FMEA)页码: 1/11

项目名称:SPARK后簧过程责任:汽弹分厂编制人:

车型年/车辆类型:SPARK 关键日期:FMEA日期(原始):修订:_

主要参加人:

机加工过程FMEA

(过程FMEA )

(过程FMEA ) FMEA编号:KY/PF-UFP-00-2006 页码:第1页共6页 项目名称/编号:S 过程责任部门:生产部/车间编制人:w(技术部) 产品名称/产品型号:S壳关键日期:2008-5-13 FMEA日期:____________ 核心小组:d(策划/供销))d(生产)d(技术)d质管)d(财务)

FMEA 编 KY/PF-UFP-00-2006 关键日期:2008-5-13 (过程FMEA ) 项目名称/编号:69DS - 180- 1 - 10驱动轴三柱槽壳 产品 编制人:w 平(技术部) 过程责任部门:生产部/车间

(过程FMEA) FMEA编号:KY/PF-UFP-00-2006 页码:第1页共6页 项目名称/编号:ew 过程责任部门:生产部/车间编制人:e(技术部) 产品名称/产品型号:e 关键日期:2008-5-13 FMEAB 期:(编制)2008-5-13 ( 修订) 核心小组:w(策划/供销))w (生产)w(技术)e(质管)e (财务)

(过程FMEA) FMEA编号:KY/PF-UFP-00-2006 页码:第1页共6页 项目名称/编号:d 产品名称/产品型号:d 过程责任部门:生产部/车间 关键日期:2008-5-13 编制人:d(技术部) FMEAB 期:(编制)2008-5-13 (修订) 核心小组:d(策划/供销))d生产)d(技术)d(质管)d (财务)

(过程FMEA) FMEA编号:KY/PF-UFP-00-2006 页码:第1页共6页 项目名称/编号:d 过程责任部门:生产部/车间编制人:d(技术部) 产品名称/产品型号:d壳关键日期:2008-5-13 FMEAB 期:(编制)2008-5-13 ( 修订) 核心小组:d策划/供销))d (生产)来建平(技术)d质管)d (财务)

FMEA潜在失效模式与后果分析(Failure Mode and Effect Analysis):DFMEA和PFMEA

品质协会https://www.360docs.net/doc/b64701112.html, 品质工程师的家园品质管理品质工程6sigma 数据分析认证安规 F M EA Failure Mode and Effect Analysis 潜在失效模式与后果分析

课程目的 ?掌握FMEA的概念和运用时机 ?发现、评价产品/过程中潜在的失效及其后果?找到能够避免或减少这些潜在失效发生的措施 ?书面总结上述过程 Introduction

”早知道……… 就不会” ?早知道做好防震设计就不会造成大楼倒塌 ?早知道改进电力输配设计就不会造成整个城市大停电 ?早知道不滥垦滥伐就不會造成土石流 ?早知道做好桥梁维护就不會造成大桥倒塌 有些早知道是必需的!有些就不会是不允许发生的?核能电厂、水库、卫星、飞机……. 有效运用FMEA可减少事后追悔

”我先…… 所以沒有” ?我先看了气象预报所以没有淋成落汤鸡 ?我先评估金融大楼高度所以没有影响飞安 ?我先设计电脑防火墙所以没有被骇客入侵 有些我先是必需的!有些所以沒有是预期可避免的?核能电厂、水库、卫星、飞机……. 有效运用FMEA可强化事先预防

什么是F M EA ? ?依照其发生在失效的风险优先排列并采取行动排除或 降低其发生的。 ?为未来使用和持续改进提供文件化的预防经验/方法。 F M EA 是先期质量策划中评价潜在失效模式及其起因的一种工具。

失效的定义 失效 在規定条件 下,(环境、 操作、时间) 不能完成既 定功能。 在規定条件 下,产品参 数值不能维 持在規定的 上下限之间 产品在工作范围內,导致零组件的破裂、断裂、卡死、損坏現象

常用机械加工英语

第1章切削加工基础知识 1.1切削加工概述 切削cutting; 加工machining; 金属切削metal cutting (metal removal); 金属切削工艺metal-removal process; 金属工艺学technology of metals; 机器制造machine-building; 机械加工machining; 冷加工cold machining; 热加工hot working; 工件workpiece; 切屑chip; 常见的加工方法universal machining method; 钻削drilling; 镗削boring; 车削turning; 磨削 grinding; 铣削milling; 刨削planning; 插削slotting ; 锉filing ; 划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝tap; 1.2零件表面构成及成形方法 变形力deforming force; 变形deformation; 几何形状geometrical; 尺寸dimension ; 精度precision; 表面光洁度surface finish; 共轭曲线conjugate curve; 范成法generation method; 轴shaft; 1.3机床的切削运动及切削要素 主运动main movement; 主运动方向direction of main movement; 进给方向direction of feed; 进给运动feed movement; 合成进给运动resultant movement of feed; 合成切削运动resultant movement of cutting; 合成切削运动方向direction of resultant movement of cutting ; 切削速度cutting speed; 传动drive/transmission; 切削用量cutting parameters; 切削速度cutting speed; 切削深度depth of cut; 进给速度feed force; 切削功率cutting power; 1.4金属切削刀具 合金工具钢alloy tool steel; 高速钢high-speed steel; 硬质合金hard alloy;

常用机械加工英语

. .第1章切削加工基础知识 1.1切削加工概述 切削cutting; 加工machining; 金属切削metal cutting (metal removal);金属切削工艺metal-removal process; 金属工艺学technology of metals; 机器制造machine-building; 机械加工machining; 冷加工cold machining; 热加工hot working; 工件workpiece; 切屑chip; 常见的加工方法universal machining method; 钻削drilling; 镗削boring; 车削turning; 磨削grinding; 铣削milling; 刨削planning; 插削slotting; 锉filing ; 划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝tap; 1.2零件表面构成及成形方法 变形力deforming force; 变形deformation;几何形状geometrical; 尺寸dimension; 精度precision; 表面光洁度surface finish; 共轭曲线conjugate curve; 范成法generation method; 轴shaft; 1.3机床的切削运动及切削要素 主运动main movement; 主运动方向direction of main movement; 进给方向direction of feed; 进给运动feed movement; 合成进给运动resultant movement of feed; 合成切削运动resultant movement of cutting; 合成切削运动方向direction of resultant movement of cutting ; 切削速度cutting speed; 传动drive/transmission; 切削用量cutting parameters; 切削速度cutting speed; 切削深度depth of cut; 进给速度feed force; 切削功率cutting power; 1.4金属切削刀具 合金工具钢alloy tool steel; 高速钢high-speed steel; 硬质合金hard alloy; 易加工ease of manufacturing ; 切削刀具cutting tool;

机械加工行业APS生产计划排程应用案例

一、机械加工行业现状 机械制造业在生产管理上的主要特点是:离散为主、流程为辅、装配为重点。机械制造业的基本加工过程是把原材料分割,大部分属于多种原材料平行加工,逐一经过车、铣、刨、磨或钣金成型等加工工艺,成为零件,然后组装制成为产品的装配式复杂多步骤生产。生产管理特点如下: ?生产方式:专用设备生产以按订单生产为主,按订单设计、按订单装配和按库存生产为辅;通用设备生产以按订单生产和按库存生产相结合,按订单设计、按订单装配为辅。?生产批量:根据机械产品结构和生产批量的不同,可分为单件小批量生产,多品种、中小批量生产和大量流水生产3种类型。传统上装配车间多属于中小批量生产类型,零部件生产车间则多属于多品种中小批量生产类型或大批量生产类型。 ?产品配置复杂,BOM层次多,边设计边生产,且首件生产周期长,工过程艺变更对生产计划影响较大。制造工艺复杂,加工工艺路线具有很大的不确定性,一种零部件或产品可以有多种工艺并存,生产过程所需机器设备和工装夹具种类繁多。 ?订单多数按项目型接单制造方式,整个生产运营过程,按项目号、产品型号、零部件进行单件跟踪和成套控制。 ?生产计划:产品结构复杂,制造工艺复杂,产品中各部件制造周期长短不一和产品加工工艺路线的不确定性,造成管理对象动态多变,因此为了保证产品成套、按期交货,又要尽可能减少在制品积压,导致生产物资管理工作十分复杂,需要从每一产品的交货期倒推,周密安排各部件、零件、毛坯的投入/产出数量和时间;生产计划的制订与车间任务工作繁重,影响生产过程的不确定因素多,导致制订生产、采购计划困难。 ?产品零部件加工采用自制和委外加工结合模式,中间部分工序由于工艺特性需要委外加

3-小组活动案例

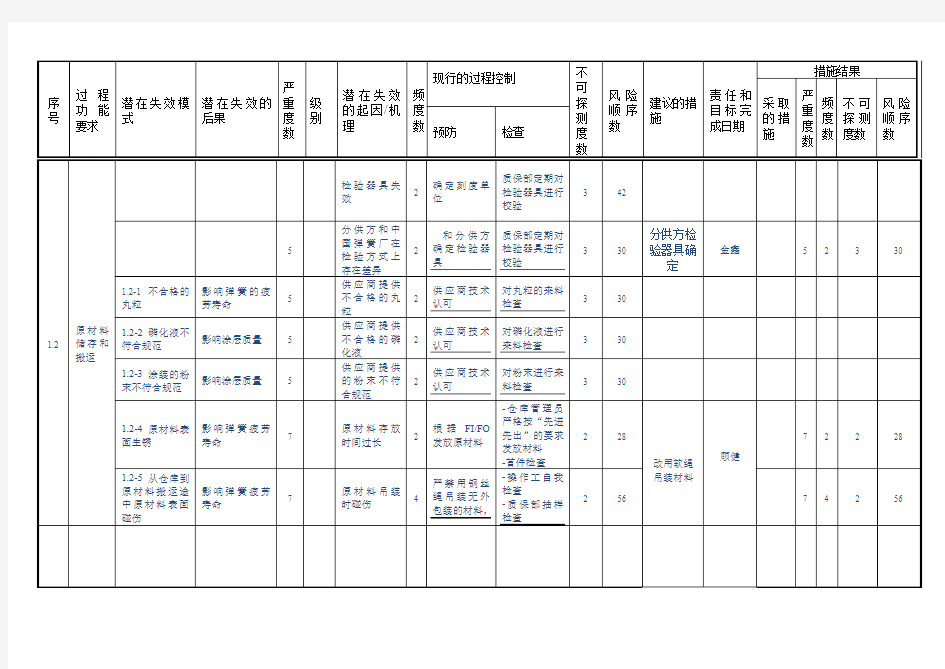

小组活动案例 小组活动2.1——PFMEA ?活动要求: –每组5~6人,每个小组选出一名组长,负责PFMEA的活动; –完成变速箱齿轮热处理过程的PFMEA分析; –将小组完成的项目向全班作介绍。 活动内容: 汽车变速箱齿轮是汽车的重要零件。通过它来改变发动机曲轴和传动轴的速度比。它们经常在较高的载荷下(包括冲击载荷和交变弯曲载荷)工作,磨损比较大;在运动中,由于齿根受到突然变载的冲击力及周期性的变动弯曲载荷,会造成轮齿的断裂或疲劳破坏;由于齿轮工作面承受比较大的压应力和摩擦力,会使齿面产生接触疲劳破坏及深层剥落。因此,齿轮在耐磨性、疲劳强度、心部强度和冲击韧度等方面要求比较高。 变速箱齿轮材料20CrMnTi,渗碳淬火低温回火后,表面硬度为58~64HRC,芯部硬度为30~45HRC。 其工艺路线为: 备料→锻造→正火→机械加工→渗碳→ 淬火+低温回火→喷丸→磨削→装配 其热处理要求为: 渗碳:渗碳层深度0.84-1.34; 淬火:硬化层深0.9-1.2,表面硬度 HRC60-65,心部硬度HRC35-48,金相组织 M+A′≤3;C ≤1;表面非马≤0.01mm 回火:硬化层深0.9-1.2,表面硬度HRC58-64,心部硬度HRC30-45, 金相组织 M+A′≤3;C ≤1;表面非马≤0.01mm 每个小组的PFMEA项目应完成以下任务: 1.列出渗碳、淬火、回火三个过程的功能和要求; 2.分析各过程所有潜在失效模式(用头脑风暴法分析) ; 3.分析其每个失效模式的起因/机理(用头脑风暴法分析); 4.确定每个起因/失效模式的后果; 5.确定现行过程控制(预防、探测)的方法; 6.对每个失效模式、起因及后果的严重度、频度和探测方法探测度进行定级; 7.计算与各个原因有关的 RPN 值; 8.对需采取措施的问题提出措施并评价实施效果。

机械制造公司FMEA作业指导书(失效模式)

机械制造公司FMEA作业指导书(失效模式) 机械制造公司FMEA作业指导书(失效模式) 1目的: 使相关人员掌握FMEA的编写方法及如何运用FMEA来预防和改进缺陷 2范围: 2.1新产品量产前 2.2材料变更时 2.3生产设备及工装新购及变更时 2.4工艺变更时 3定义: 3.1FMEA:失效模式与效应分析 3.2DFMEA:设计失效模式与效应分析 3.3PFMEA:过程失效模式与效应分析 4职责 FMEA的编制与修改均由多方论证小组完成 5程序说明 5.1说明 5.1.1本公司无产品设计开发责任。所有产品均按按客户的图纸/规范/相关标准书生产的, 5.1.2厂部应尽可能地从客户处得到DFMEA,以作为本公司编制PFMEA时作参考之用 5.2PFMEA的表格格式 5.2.1采用美国三大汽车之标准格式,多方论证小组根据本公司实际情况可将标准格式稍作修改。具体见附件一 5.3编制PFMEA的资料来源 5.3.1客户的DFMEA 5.3.2过程流程图(若无,则参考类似产品的过程流程图) 5.3.3客户的图纸/规范等 5.3.4本公司以往类似产品的PFMEA或经验 5.3.5本公司以往客户抱怨或客户退货资料 5.3.6本公司类似产品的不良率统计资料 5.3.7设备及工装运行不良之统计资料 5.4RPN的接收准则 5.4.1RPN=S×O×D其中RPN为风险顺序数,S为严重程度数,O为频度数,D为不可探测度数 5.4.2当RPN>100时,必须采取改进措施 5.4.3当S≥6且100>RPN>60时,必须采取改进措施 5.5严重程度数(S)之判定准则 5.5.1严重程度数之判定准则见附件二 5.5.2若有特殊特性之过程,其严重程度数(S)不能低于9 5.6频度数(O)之判定准则 5.6.1频度数(O)之判定准则见附件三 5.7不可探测度数(D)之判定准则 5.7.1不可探测度数(D)之判定准则见附件四

PFMEA (翻译)

1.目的:为根据FMEA方法进行风险分析提供一个标准。 在设计阶段识别和防止失效及其后果。 交流防止失效发生的措施,以提高生产过程中过程稳定性。 减少由于失效而调整工装夹具的损失。 2.范围:本程序描述了在批量生产前(APP)为确认既定目标而进行的过程FMEA。 3. 4.职责 3.1 P-FMEA的要求 负责人:APP阶段项目负责人 3.2 产品及P-FMEA文件分析 负责人:SE小组、P-FMEA协调人、APB、APF负责人以及技术分析人员 获取D-FMEA阶段信息 负责人:SE小组 3.3采取FMEA中列出的措施 负责人:APP项目负责人 3.4 产品和过程调整通知 负责人:APP项目负责人、AP生产监督员、AQP生产控制人员、APF线长、APF技术分析员、AQM生产控制人员 3.5通知信息给各部门 各其他部门通过登陆网络获取FMEA信息 5.技术术语和缩写 P-FMEA=潜在过程失效及后果分析 RPZ=风险优先数 SE小组=同步工程小组(AE/APP/AQT)

5.1 风险分析的解释 1在设计文件、装配图、零件清单、单个零件图的帮助下,产品进入单个操作和各工艺阶段。这些工艺阶段用图形演示并被分配一个代码。 遵照:里程碑7 职责:APP/AQT 项目负责人 2 APP项目负责人发出FMEA会议的邀请,SE小组和相关负责人,APB, APF和技术分析人员参加会议。 在生产(1),D-FMEA中相关要点的帮助下,分析每个过程。细化失效、后果和原因并描述预防措施。和每个项目的计划员一起,把测试观点补充到生产观点(1)中去。P-FMEA协调人主持会议并填写PFMEA表单。 重复的工序,作为一个标准工序,只做一个FMEA。这些工序在项目FMEA 中不在被分析。 3 FMEA协调人负责评估失效和原因(频度A)、从顾客角度的失效后果(指 示B)以及相关的预防措施和试验(探测E)。 在栏目中写入1~10的数字。数字级别根据评估表。 评估基于:VDA第四章第二部分;QS9000;FMEA