换热器出口温度单回路控制

目录

目录 (1)

1、概述 (2)

1.1设备的分类 (2)

1.2换热设备的换热目的 (2)

1.3 换热器的组成 (3)

1.4 换热器的工作原理 (3)

2、换热器温度控制原理以及控制方案的确定 (4)

3、被控对象特性研究 (6)

3.1 被控变量的选择 (6)

3.2 操纵变量的选择 (6)

3.3 被控对象特性 (6)

4、过程检测控制仪表的选用 (8)

4.1 测温元件及变送器 (8)

4.2 执行器 (10)

4.3 调节器 (12)

4.4、仪表型号清单列表 (13)

5、系统方块图 (14)

6、调节控制参数,进行参数整定及系统仿真,分析系统性能 (14)

6.1调节控制参数 (14)

6.2 PID参数整定及系统仿真 (15)

6.3 系统性能分析 (18)

7、课程设计结论 (19)

8、参考文献 (20)

1、概述

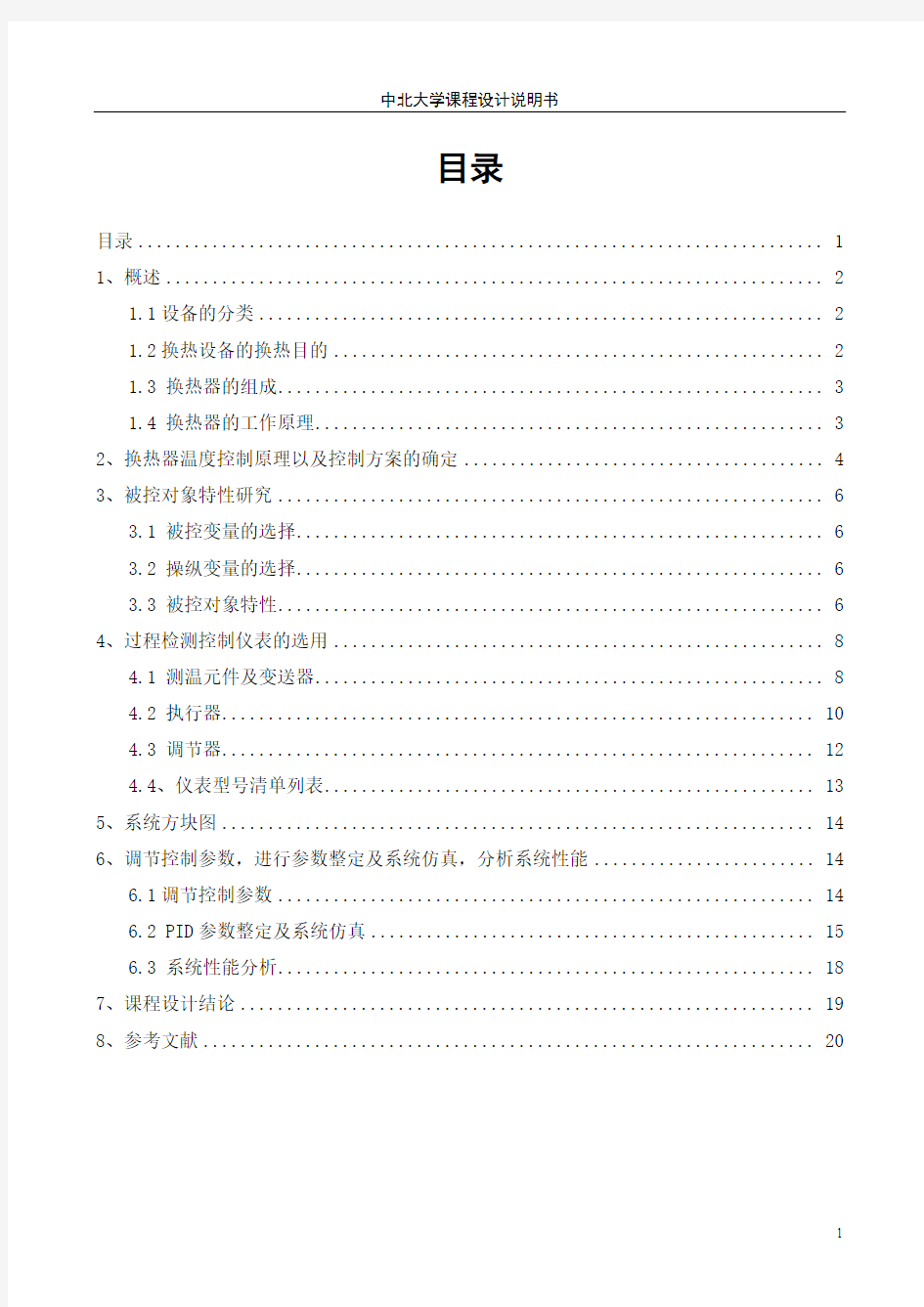

换热器又叫做热交换器(heat exchanger),是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。本次课程设计我要完成换热器出口温度单回路控制系统设计,单回路控制系统又称简单控制系统,是指由一个控制对象(换热器)、一个检测元件及变送器(温度传感器)、一个调节器(PID)和一个执行器(阀门)所构成的闭合系统,方框图如下:

F干扰作用

参比信号(设定点)控制信号操纵变量 (干扰变量)

Ys 偏差e u m 被控变量Y -

Ym

图1、单回路控制系统方框图

其中,被控变量:温度;操纵变量:流量[1]

。

1.1设备的分类

根据不同的使用目的,换热器可以分为四类:加热器、冷却器、蒸发器、冷凝器。按照传热原理和实现热交换的形式不同可以分为间壁式换热器、混合式换热器、蓄热式换热(冷热流体直接接触)、有液态载热体的间接式换热器四种。在石油、化工生产中间壁式换热器应用的最为广泛。按冷、热流体进行热量交换的形式分为两类:一类是在无相变情况下的加热或冷却,另一种是在相变的情况下的加热或冷却。按传热设备的结构形式来分,则有列管

式、蛇管式、夹套式和套管式等[1]

。衡量一台换热器好坏的标准是传热效率高,流体阻力

小,强度足够,结构合理,安全可靠,节省材料,成本低,制造、安装、检修方便。

1.2换热设备的换热目的

在炼油的化工生产中,换热器设备应用极其广泛。进行换热的目的主要有下列四种:

①.使工艺介质达到规定的温度,以使化学反应或其他工艺过程很好的进行;②.生产过

程中加入吸收的热量或除去放出的热量,使工艺过程能在规定的温度范围内进行; .某些工艺过程需要改变无聊的相态;④.回收热量。

由于换热目的的不同,其被控变量也不完全一样。在大多数情况下,被控变量是温度,为了使被加热的工艺介质达到规定的温度,常常取出温度问被控温度、调节加热蒸汽量使工艺介质出口温度恒定。对于不同的工艺要求,被控变量也可以是流量、压力、液位等。

1.3 换热器的组成

有换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵、变频器、涡轮流量传感器、温度传感器等设备。根据控制系统的复杂程度,可

以将其分为简单控制系统和复杂控制系统[6]

。

温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。被调参数(换热器出口温度)经检验元件测温并由温度变送器转换处理获得测量信号,测量值与给定值的差值的送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

1.4 换热器的工作原理

换热器的温度控制系统换热器工作原理工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。在冷流体出口设置一个电功调节阀,可以根据数入

信号自动调节冷流体流量的大小,多级离心泵的转速由变频器来控制[2]

。

图2 换热器温度控制系统工艺流程图

从传热过程的基本方程式可知,为了保证出口的温度平稳,满足工艺生产的要求,必须对传热量进行调节,调节传热量有以下几条途径:

①、调节载热体的流量。调节载热体流量大小,其实只是改变传热速率方程中的传热系数K和平均温差△Tm,对于载热体在加热过程中不发生相变的情况,主要是改变传热速率方程的热系数K;而对于载热体在传热过程中发生相变的情况,主要是改变传热方程中的△Tm。

②、调节传热平均温差△Tm。这种控制方案滞后较小反应迅速,应用比较广泛。

③、调节传热面积F。这种方案滞后较大,只有在某些必要的场合才采用。

④、将工艺介质分路。该方案是一部分工艺介质经换热,另一部分走旁路。

在设计传热设备自动化控制方案时,要视具体传热设备的特点和工艺条件而定。而在某些场合,当被加热工艺介质的出口温度较低,采用低压蒸汽作载热体,传热面积裕量又较大时,为了保证温度控制平稳及冷凝液排除畅通,往往以冷凝器流量作为操纵变量,调节传热

面积,以保持出口温度恒定[3]

。

单回路控制系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛应用。

设计一个控制系统,首先应对被控对象做全面的了解。除被控对象的动静态特性外,对于工艺过程、设备等也需要比较深入的了解;在此基础上,确定正确的控制方案,包括合理选择被控变量与操纵变量,选择合适的检测变送原件及检测位置,选用恰当的执行器、调节器以及调机器控制规律等;最后将调节器的参数整定到最佳值。

2、换热器温度控制原理以及控制方案的确定

影响一个生产过程正常操作的因素很多,但并非对所有影响因素都要进行控制.被控参数是一个输出参数,应为独立变量,与输入量之间应有单值函数关系.对于换热器过程控制系统,人们最关心的是对换热器中介质即冷流体的温度和压力的自动控制与调节,而在这两项当中,温度的自动调节又处于首位.因为出口水温直接影响产品质量、产量、效率及安全性,即本系统把换热器出口水温作为被控参数.加热器出口水的温度不但与蒸汽的流量、温度、压力有关,而且与冷流体的流量、入口温度等均有关系。

换热器温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象组成的闭合回路。被调参数经检测元件测量并由温度变送器转换处理获得测量信号,测量值与给定值的差值送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

换热器温度控制系统的工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使冷流体的出口温度升高。冷流体通过循环泵流经换热器的壳程,出口温度稳定在设定值附近。热流体通过多级泵流经换热器的管程,与冷流体热交换后流回蓄水池,循环使用。

从控制任务要求可知,换热器温度控制系统是单点、恒值控制。且题目要求用单回路控制系统,控制范围和控制精度要求一般,功能上无特殊要求,温度控制和成分控制属于缓慢和多容过程,所以采用PID控制。

图3 PID控制系统原理图

构建PID控制器:新建Simulink模型窗口(选择“File/New/Model”),在Simulink Library Browser中将需要的模块拖动到新建的窗口中,根据PID控制器的传递函数构建出如下模型:

图4 PID控制器的传递函数

将上述结构图封装成PID控制器

图5 封装后的PID控制器

PID 控制是偏差比例(P )、偏差积分(I )、偏差微分(D )控制的简称。控制系统由PID 控制器和被控对象组成。PID 控制器是一种线性控制器,它根据给定值r (t )与实际输出值y (t )构成偏差,将偏差比例、积分和微分控制,通过线性组合构成控制量,对被控对象进行控制,故称PID 控制器。其控制规律为

t

D p 0I T de t 1u t K e t e t dt T dt ?????

??()()=()+()+ 其传递函数形式为: p D I U s 1G s K 1T S E s TS ??=++ ???

()()=() 3、被控对象特性研究

换热器是传热设备中较为简单的一种,也是最常见的一种。通常它两侧的介质(工艺介质和载热体)在换热过程中均无相变。换热器换热的目的是保证工艺介质加热(或冷却)到一定温度。为保证出口温度平稳,满足工艺要求,必须对传递的热量进行调节。

3.1 被控变量的选择

被控变量是生产过程中希望保持在定值或按一定规律变化的过程参数。在换热器出口温度单回路控制系统设计中,当然选择出口温度作为被控变量,因为我们要得到流体稳定的出口温度。

3.2 操纵变量的选择

在控制系统中,用来克服干扰对被控变量的影响,实现控制作用的变量就是操纵变量。将出口温度维持在一定值,主要是对冷热流体间传递的热量进行控制,有控制载热体流量、工艺介质的旁路流量、传热面积等多种方式。考虑工艺合理性,我选择对热流体流量进行控制,保证出口温度的稳定。

3.3 被控对象特性

换热器系统在连续生产中,其控制原理可通过热量平衡方程和传热速率方程来分析,这个方案的控制流程图如图6。

图6 换热器的温度控制系统工艺流程图

为了处理方便,不考虑传热过程中的热损失,根据能量守恒定律,热流体失去的热量应该等于冷流体吸收的热量,热量平衡方程为:

11i o 22o i q=G c T T G c T T =1122(-)(-)

式中,q 为传热速率(单位时间内传递的热量);G 为质量流量;c 为比热容;T 为温度。式中的下标处1为载热体;2为冷流体;i 为入口;o 为出口。

传热过程中的传热速率为:

q KF T =?

式中,K 为传热系数;F 为传热面积;T ?为两流体间的平均温差。

其中,平均温差T ?对于逆流、单程的情况为对数平均值:

i o o i 121i 1o 122o 2i T T T T T T T=T T T ln ln T T T ?-??=-??-1122(-)-(-) 当1i 1o 2o 2i

T T 133T T -≤≤-时,其误差在5%以内,可采用算术平均值来代替,算术平均值表示为: i 1o

o i T T T T T ?=122(-)+(-)2

由于冷流体间的传热既符合热量平衡方程,又符合传热速率方程,因此有下列关系

22o i G c T T KF T ?22(-)=

整理后得 o i 22KF T T T G c ?=+22

从上式可以看出,在传热面积F 、冷流体进口流量2G 、温度2i T 和比热容2c 一定的情况下,

影响冷流体出口温度的因素主要是传热系数K 以及平均温差T ?[4]。

4、过程检测控制仪表的选用

4.1 测温元件及变送器

根据生产实践和现场使用条件以及仪表的性能,我们选用普通热电偶测温仪表。热电偶温度仪表是基于热电效应原理制成的测温仪器,它由热电偶、电测仪表和连接导线组成,其核心元件是热电偶。热电偶温度计有以下特点:

①测温精度高,性能稳定;

②结构简单,易于制造,产品互换性好;

③将温度信号转换为电信号,便于信号远传和实现多点切换测量;

④测温范围广,可达-200~2000℃;

⑤形式多样,适用于多种测温条件;

被控温度在500℃以下,选用铂热电阻温度计,为了提高检测精度,应采用三线制接法,并配用DDZ-Ⅲ型热电偶温度变送器。该种温度变送器的反馈回路具有与测温元件相类似的特性,即非线性反馈,结果使被测温度t 与0I 之间成线性关系。

图7 SBWR 系列温度变送模块

DDZ-Ⅲ型热电偶温度变送器主要性能指标如下:

①测量范围 最小量程3mV ,最大量程60mV ;零点迁移-50~+50mV 。

②基本误差 0.5%±

③温度特性 环境温度每变化25℃,附加误差不超过千分之五。

④恒流性能 当负载电阻在0~100Ω范围变化时,附加误差不超过千分之五。

⑤防爆指标 结构为安全火花型;防爆等级为H Ⅲe ;防爆额定电压为220V AC/DC 。 其优点有以下几点:

①采用了低漂移、高增益的线性集成电路,提高了仪表的可靠性、稳定性和各项性能指标。 ②在热电偶温度变送器中用线性化电路,使变送器输出信号与被测温度信号保持了线性关系。

③线路中采取了安全火花防爆措施,兼有安全栅的功能。

热电偶温度变送器是由热电偶输入回路和放大回路两部分组成。为了得到线性关系,必须使放大回路具有非线性,热电偶输入温度变送方框图如图所示。因而有温度变送器的传递函数

12W s W s W s =()()()

式中 W s ()

——温度变送器的传递函数; 1W s ()

——热电偶的传递函数; 2W s ()

——放大回路的传递函数; 由于变送器放大回路的放大系数K 很大,故放大回路的传递函数可以认为等于反馈电路的传递函数f W s ()

的倒数,即

2f 1W s W s ≈()()

则热电偶输入温度变送器的传递函数为 1f W s W s W s ≈()()()

[4] 4.2 执行器

根据生产工艺原则以及被控介质特点,我选用电动执行器。执行器的作用是接受调节器送来的控制信号,自动的改变操纵量(在此为介质流量),达到对被控参数进行调节的目的。电动执行器由执行机构和调节机构(阀体)两部分组成。

考虑被调介质的工艺条件及流体特性来选择调节阀。可分为角行程(DKJ 型)和直行程(DKZ 型)两种,原理和电路原理完全相同,只是输出机械传动部分有所区别。按照特性不同,电动执行机构可分为比例式和积分式。根据实际情况和介质特性,我选用直行程(DKZ 型)比例式电动执行器,其输出直线位移与输入电流信号成正比。

DKZ 系列直行程电动执行器是由DKZ 直行程电动执行机构与直通单座调节阀或直通双座调节阀组装而成的,具有推力大、定位精度高、反应速度快、滞后时间少、能源消耗低、安装方便、供电简便、在电源突然断电时能自动保持调节阀原来的位置等特点。

图8 DKZ 系列直行程电动执行器

表1 DKZ 系列直行程电动执行器主要技术参数 输入信号 0~10mA.DC 、4~20mA.DC

输入电阻

200Ω(Ⅱ型)、250Ω(Ⅲ型) 输入通道

3个隔离通道 基本误差

±2.5% 回差

±1.5 死区

≤3%(1~3%可调) 纯滞后

≤1s 电源电压

220V.AC 、50Hz 使用环境条件 环境温度

执行机构≤-10~+55℃ 相对温度 执行机构≤95%

表2 型号规格表 机座号

型号 出轴推力(N ) 出行程(mm ) 全程时间(s )

Ⅰ

DKZ-310C DKZ-310BC 4000 10 8 16 12.5 25 20 DKZ-410C DKZ-410BC 6400 40 32 60 48 Ⅱ DKZ-510C

DKZ-510BC 1600 60 37 100 62

考虑流量特性,通过阀的流体遵循流体流动的质量守恒和能量守恒定律。对不可压缩流体而言,流体流经调节阀时的阻力损失为

212v p -p p 2g g ωξ

ρ?==

式中 ξ——调节阀的阻力系数;

ω——流过阀的流体平均流速;

1p ——阀前压力;

2p ——阀后压力;

阀体体积流量V q ,接管截面积为A ,则 V q A

ω= 12V 2p -p A

q A ωρ

ξ==() 以上为调节阀的流量方程。由该式可见,在调节阀口径一定、p/ρ?也不变的情况下,流量V q 仅随阻力系数的变化而变化。当移动阀芯使开度改变时,阻力系数ξ也随之变化,从而

改变了流量V q 的大小,达到了调节流量的目的。

4.3 调节器

调节器又称控制器,是构成自动控制系统的核心仪表,其作用是将参数测量值和规定的参数值相比较后,得出被调量的偏差,再根据一定的调节规律产生输出信号,从而推动执行器工作,对生产过程进行自动调节。

目前在中国工业上广泛应用的DDZ-Ⅲ型电动调节仪表具有良好的性能,且采取安全火花型防爆措施,具有先进可靠的防爆结构。我选用DTZ-2100型全刻度指示调节器

图9 DTZ-2100型全刻度指示调节器

表3 DTZ-2100型全刻度指示调节器相关参数

输入信号1~5V.DC

内给定信号1~5V.DC

外给定信号4~20mA.DC

调节作用(比例+积分+微分)比例带:2~500%

积分时间:0.01~2.5分

微分时间:0.04~10分(可切除)

输入、给定指示表指示范围:0~100%,误差:±1%

输出指示表指示范围:0~100%,误差:±25%

输出信号4~20mA.DC

负载电阻250~750Ω

工作条件环境温度:0~45℃

工作振动:频率≤25Hz

4.4、仪表型号清单列表

表4 仪表型号清单

元件型号输入信号范围数量热电偶温度变送器SBWR/Z 3~60mV 1 执行器DKZ 4~20mA.DC 1

调节器DTZ-2100 1~5V.DC 1

5、系统方块图

根据换热器出口温度单回路控制方案图可得方块图如下:

图10 换热器出口温度单回路控制图

6、调节控制参数,进行参数整定及系统仿真,分析系统性能

6.1调节控制参数

1.变送测量环节可用一阶环节来近似表示:

111)(+=+=s s T K s G m m m

式中,错误!未找到引用源。与测量仪表的量程有关;错误!未找到引用源。≥0为流量测量环节的时间常数,单位为分(min)。在实际过程中这些参数基本不变。假设有错误!未找到引用源。=10%/(T/hr )

2.假设执行器(调节阀)为近似线性阀,其动态滞后忽略不计,而且

1)()()(===v v v K s u s f s G 3.对于该控制系统,假设控制通道与扰动通道的动态特性可表示为

τ

τ--+=+==e s e s T K s f s T s G s p p v pc p 1

211)()()( ;

1)()()(===d pd K s R s T s G

控制器选定PID 调节器,其传递函数为 c p D 11G s K [1T s ]T s +

+()=()() 式中p K 为比例系数;1T 为积分时间;D T 为微分时间[5]。为使系统获得良好的控制品质,

需要确定PID 控制器的一些参数,而这些参数很难由计算获得,需要通过实验采用飞升曲线确定该对象惯性时间和纯滞后时间。由传函的出各参数的关系如下式:

δ1=Kp ;

Ki Kp Ti =;Kp Kd

Td =。 6.2 PID 参数整定及系统仿真

PID 参数整定方法就是确定调节器的比例系数Kp 、积分时间Ti 和微分时间Td ,改善系统的静态和动态特性,使系统过渡过程达到最为满意的质量指标要求。一般可以通过理论计算确定,但误差太大。目前,应用最多的还是工程整定法:如经验法、衰减曲线法、临界比例带法和反应曲线法。

图11 simulink 仿真方框图[7][8]

临界比例度法:首先求取在纯比例作用下的闭环系统为等幅振荡过程时的比例度δk 和振

荡周期T k ,然后根据经验公式计算出相应的调节器参数。通常将等幅振荡下的比例度和振荡

周期分别称为临界比例度和临界周期。临界比例度法便于使用,而且在大多数控制回路中能得到较好的控制品质。

临界比例度法整定参数的具体步骤是:将调节器的积分作用和微分作用全部除去,在纯比例的情况下,按比例度δ从大到小的变化规律,对应于某一δ做小幅度的设定值阶跃干扰,

直到获得等幅振荡过渡过程曲线[4]

,如下图:

图12 温度单回路控制系统设定值跟踪响应(临界振荡曲线)(Kp=7)

此时:Kp=7, Ki=0,Kd=0;即临界比例度

%

29

.

14

%

100

1

=

?

=

P

k K

δ

;由图可得出临界周

期T

k

=3.6。

表5 临界比例度法经验算式

控制规律δ/% Ti Td

P 2δk

PI 2.2δk 0.85Tk

PID 1.7δk 0.5Tk 0.13Tk 最后根据临界比例度经验算式算出各参数的整定数值:δ=24.286,Ti=1.8,Td=0.468;即Kp=4.2, Ki=2.211, Kd=1.915。调试得出下图:

图13 温度单回路控制系统设定值跟踪响应(临界比例度法整定参数)

(K p=4.2,Ki=2.211,Kd=1.915)

由于衰减比不符合4:1,故需要调整。

由经验法:对于温度控制系统,其对象容量滞后较大,被控变量受干扰作用后变化迟缓,一般选用较小的比例度,较大的积分时间,同时要加入微分作用,微分时间是积分时间的四分之一。温度控制系统的经验参数见表6:

表6 调节器参数经验数据

被控变量规律选择δ/%

温度滞后较大2060 3错误!未找到引用

源。10

0.5错误!未找到引

用源。3

由PID控制规律知,比例系数越小,过渡过程越平缓,稳态误差越大;反之,过渡过程振荡越激烈,稳态误差越小;若Kp过大,则可能导致发散振荡。

Ti越大,积分作用越弱,过渡过程越平缓,消除稳态误差越慢;反之,过渡过程振荡越激烈,消除稳态误差越快。

Td越大,微分作用越强,过渡过程趋于稳定,最大偏差越小;但Td过大,则会增加过渡过程的波动程度。

PID 常用口诀: 参数整定找最佳,从小到大顺序查,先是比例后积分,最后再把微分加,曲线振荡很频繁,比例度盘要放大,曲线漂浮绕大湾,比例度盘往小扳,曲线偏离回复慢,积分时间往下降,曲线波动周期长,积分时间再加长,曲线振荡频率快,先把微分降下来,动差大来波动慢,微分时间应加长,理想曲线两个波,前高后低4比1。

调整参数令Kp=5.2,Ki=2.211,Kd=1.915.调试后得出下图:

图14 温度单回路控制系统设定值跟踪响应(微调参数)

(K p =5.2,Ki=2.211,Kd=1.915)

6.3 系统性能分析

衰减振荡的过渡过程是人们所希望得到的一种稳定过程,它能使被控变量在受到干扰作用后重新趋于稳定,并且控制速度快、回复时间短。下面将以阶跃响应曲线形式表示的质量指标进行分析,由图15仿真图可得:

①最大偏差A :A=22.5

②超调量σ:

%125%10010105.22%100)()

()(=?-=?∞∞-=y y t y p σ

衰减比n :是过渡过程曲线上同方向的相邻两个波峰之比,42.35.12≈=n

④回复时间ts ,也称过渡时间,是指被控变量从过渡状态回复到新的平衡状态的时间间隔,即整个过渡过程所经历的时间,通常在被控变量进入新的稳态值得±5%的范围内不再超出时,就认为被控变量已达到新的稳态值,所以ts=11min

⑤余差)(∞e :是指过渡过程终了时,被控变量新的稳态值与设定值之差。即0)()(=-∞=∞s y y e

⑥振荡周期T :是指过渡过程的第一个波峰与相邻的第二个同向波峰之间的时间间隔

[4],

即T=4min 。 7、课程设计结论

本次课程设计,首先描述了换热器温度控制的原理,通过对换热器静态、动态特性的研究,制定了相应的控制方案。进一步完成了控制过程中所需要的仪表的选型。然后用MATLAB 软件进行仿真,并对控制参数进行整定。最后,使整个系统处于稳定状态,完成了对出口温度的控制。

此次课程设计增强了我运用过程检测仪表与控制技术及其他相关课程的知识,结合毕业实习中学到的实践知识,能够独立地分析和解决实际过程控制的问题,初步具备设计一个过程控制系统的能力。设计过程中我也遇到了很多问题,比如换热器温度控制数学模型的建立、执行器的选型等,但是通过老师的悉心指导,同时查阅大量的资料,这些问题都得到了解决。

在这次课程设计中我觉得最重要的就是要有自学能力,因为这次课程设计中有部分知识我们之前还没有接触过,所以自己必须学会查找相关资料来阅读了解,另外就是在遇到实际问题的时候,要认真思考,运用所学的知识,一步一步的去探索,是完全可以解决遇到的一般问题的。而这次设计过程中,我一开始走了很多弯路,这也是自己的知识不够扎实的原因。不过经自己的几天努力,最后还是做出来。

经过这次的课程设计,让我深深的感受到理论联系实践的重要性,平时在学习中不能够透彻理解的知识,通过动手,会有很好的认知。本次课程设计虽然不长,但是它给我们带来很多收获。它使我们意识到自己的操作能力的不足,在理论上还存在很多缺陷。所以在以后的学习生活中,我会更加努力地加强理论联系实际的学习,在努力学好专业知识的同时努力

加强自己的专业技能方面的能力,使自己的知识在实践中不断增长,在实践中锻炼自己,培养自己各个方面的能力,不断提高自己。

8、参考文献

[1] 谭天恩,窦梅,周明华.化工原理.北京:化学工业出版社,2006.

[2]梁昭峰.过程控制工程.北京:北京理工大学工业出版社,2006.

[3]王树青.工业过程控制工程.北京:化学工业出版社,2006.

[4]王毅.过程装备控制技术及其应用.北京:化学工业出版社,2011.

[5]胡寿松.自动控制原理简明教程(第二版).北京:科学出版社,2009

[6]戴连奎.过程控制工程.北京:化学工业出版社,2012.

[7]张德丰.MATLAB自动控制系统设计.北京:机械工业出版社,2010

[8]郭阳宽,王正林.过程控制工程及仿真(基于MATLAB/Simulink).北京:电子工业出版社,2009

换热器热流出口温度控制

毕业设计说明书 G RADUATE T HESIS 论文题目:换热器热流出口温度控制学院:电气工程学院

摘要 换热器作为一种标准工艺设备已经被广泛应用于动力工程领域和其他过程工业部门。以工业上常用的列管式换热器为例,热流体和冷流体通过对流热传导达到换热的目的,从而使换热器物料出口温度满足工业生产的需求。但由于目前制造工艺的限制,控制方式的单一性,换热器普遍存在控制效果差,换热效率低的现象,造成能源的浪费。如何提高换热器的控制效果,提高换热效率,对于缓解我国能源紧张的状况,具有长远的意义。 本课题来源于对SMPT—1000实验平台换热器的研究,对于换热器热流出口温度的控制,使用PID控制来进行调节,通过不断的调整其参数,确定一个比较准确的参数值,通过调整冷水阀的开度调整其流量来控制热流的出口温度。 本设计利用PCS7来完成整个系统自动控制,通过PCS7软件对系统进行硬件和软件组态,完成控制出口温度的编程,最后通过人机界面监控维护控制系统正常运行。 关键词换热器;温度;PID控制;PCS7

Abstract Heat exchanger as a standard process equipment has been widely used in the field of power engineering and other process industries. In the industry commonly used shell and tube heat exchanger, for example, the hot fluid and cold fluid heat transfer by convection heat transfer to achieve the purpose, so that the heat exchanger outlet temperature of the material to meet the needs of industrial production. However, as the manufacturing process constraints, control unity, common heat exchanger control is poor, the phenomenon of low heat transfer efficiency, resulting in waste of energy. How to improve the control performance of the heat exchanger to improve heat transfer efficiency, to ease China's energy shortage situation, have long-term significance. The design comes from the SMPT-1000 test platform research exchanger for heat exchanger outlet temperature control, the use of PID control to adjust, through continuous adjusting its parameters to determine a more accurate parameter values by adjusting opening of the cold water valve to control the flow of adjustment of the outlet temperature of the heat flow. This design uses PCS7 to complete the system of automatic control by PCS7 software on the system hardware and software configuration, complete control of the outlet temperature of the programming, the last operating normally by HMI monitoring and control system. Keywords Heat;temperature; PID control; PCS7

精馏塔提留段温度单回路控制

第1章 精馏概述 1.1精馏原理以及工业流程 精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。 图1.1连续精馏装置工艺流程图 1.2精馏塔的特性 精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。 1.2.1精馏塔的静态特性 一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。图1.1所示的精馏过程,其物料平衡关系为: 总物料平衡 B D F += (1.2-1)

轻组分平衡 B D f x B x D z F ?+?=? (1.2-2) 由式(6.2-1)和(6.2-2)联立可得: B B f D x x z D F x +-= )( B D f D x x z x F D --= (1.2-3) 式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量; f z 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。 从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。而当F B 增加时将引起顶、底馏出液中轻组分含量增加。即D x 、B x 上升。 然而,在F D (或F B )一定,且f z 一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与B x 之间的比例关系,也就是一个方程只能确定一个未知数。要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。 在建立能量平衡关系时,首先要了解一个分离度的概念。所谓分离度s 可用下式表示: )1() 1(D B B D x x x x s --= (1.2-4) 从上式可见:随着分离度s 的增大,而B x 减小,说明塔系统的分离效果增大。影响分离度s 的因素很多,诸如平均挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V 和进料量F 的比值等。对于一个既定的塔来说: ) (F V f s ≈ (1.2-5) 式(6.2-6)的函数关系也可用一近似式表示: β =F V In )1()1(D B B D x x x x -- (1.2-6) 式中β为塔的特性因子。 由式(2.2-6)、(2.2-7)可以看出,随着F V 增加,s 值提高。也就是D x 增加,B x 下降,分离效果提高了。由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称

单回路控制系统整定实验报告

单回路控制系统整定实验报告 一、实验目的 (1)掌握动态模型的创建方法.。 (2)掌握单回路控制系统的理论整定方法和工程整定方法。 (3)了解调节器参数对控制品质的影响。 二、实验仪器 计算机一台 三、实验步骤 (1)启动计算机,运行MATLAB应用程序。 (2)在MATLAB命令窗口输入Smulink,启动Simulink。 (3)在Simulink库浏览窗口中,单击工具栏中的新建窗口快捷按钮或在Simulink库窗口中选择菜单命令File→New→Modeel,打开一个标题为“Untitled”的空白模型编辑窗口。 (4)用鼠标双击信号源模块库(Source)图标,打开信号源模块库,将光标移动到阶跃信号模块(Step)的图标上,按住鼠标左键,将其拖放到空白模型编辑窗口中。用鼠标双击附加模块库(Simulink Extra)图标,打开A到底提哦哪里Liner模块库,将光标移到PID Controller 图标上,按住鼠标左键,将其拖放到空白模块编辑窗口中。 (5)用同样的方法从连续系统模块库(Continuous)、接受模块库(Sinks)和数学运算模块库(Math Operations)中把传递函数模块(Transfer Fcn)、示波器模块(Scope)和加法器模块(Sum)拖放到空白模型编辑

窗口中。 (6)用鼠标单击一个模块的输出端口并用鼠标拖放到另一模块的输入端口,完成模块间的连接,如图1,图二。 图1 图二 (7)构造图1所示的单回路反馈系统的仿真模型。其中控制对象由子系统创建,如图2。 (8)设调节器为比例调节器,对象传递函数为: 0(1) n K T s (其中:0K =1,0T =10,n=4) ,用广义频率特性法按衰减率0.75计算调节器的参数;

温度单回路过程控制系统课程设计

工业过程控制课程设计任务书

引言 温度控制,在工业自动化控制中占有非常重要的地位。单片机系统的开发应用给现代工业测控领域带来了一次新的技术革命,自动化、智能化均离不开单片机的应用。将单片机控制方法运用到温度控制系统中,可以克服温度控制系统中存在的严重滞后现象,同时在提高采样频率的基础上可以很大程度的提高控制效果和控制精度。 温度的控制问题是一个工业生产中经常会遇到的问题。本文以它为例进行介绍,希望能收到举一反三和触类旁通的效果。 现代自动控制越来越朝着智能化发展,在很多自动控制系统中都用到了工控机,小型机、甚至是巨型机处理机等,当然这些处理机有一个很大的特点,那就是很高的运行速度,很大的内存,大量的数据存储器。但随之而来的是巨额的成本。在很多的小型系统中,处理机的成本占系统成本的比例高达20%,而对于这些小型的系统来说,配置一个如此高速的处理机没有任何必要,因为这些小系统追求经济效益,而不是最在乎系统的快速性,所以用成本低廉的单片机控制小型的,而又不是很复杂,不需要大量复杂运算的系统中是非常适合的。 随着电子技术以及应用需求的发展,单片机技术得到了迅速的发展,在高集成度,高速度,低功耗以及高性能方面取得了很大的进展。伴随着科学技术的发展,电子技术有了更高的飞跃,我们现在完全可以运用单片机和电子温度传感器对某处进行温度检测,而且我们可以很容易地做到多点的温度检测,如果对此原理图稍加改进,我们还可以进行不同地点的实时温度检测和控制。 1设计目的 运用组态软件“组态王King View6.05”,结合工业过程实验室已有设备,按照定值系统的控制要求,应用PID算法,自行设计,构成单回路温度控制系统,并整定现相关的PID参数以使系统稳定运行,最终得到一个具有较美观组态画面和较完善组态控制程序的温度单回路控制系统。

换热器温度控制系统

1. E-0101B混合加热器设计 为确保混合加热器(E-0101B)中MN(亚硝酸甲酯),CO(一氧化碳)的出口温度为408K,选用0.68Mpa,408K 的加热蒸汽加热入口温度为294K的工艺介质。为保证生成物的产量,质 量,及最终生成物的转化率,且工艺介质较稳定,蒸汽源压力较小,变化不大,因此针对此 实际情况,最后确定设计一个换热器的反馈控制方案。 1.1 换热器概述 换热器工作状态如何, 可用几项工作指标加以衡量。常用的工作指标主要有漏损率、换热效率 和温度效率。它们比较全面的说明了换热器的特点和工作状态,在生产和科学试验中了解这 些指标,对于换热器的管理和改进都是必不可少的。 换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器在化工、石油、 动力、食品及其它许多工业生产中占有重要地位,其在化工生产中换热器可作为加热器、冷 却器、冷凝器、蒸发器和再沸器等,应用广泛。换热器是一种在不同温度的两种或两种以上 流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流 体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的 主要设备之一。 1.2换热器的分类 适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器 的具体分类如下: 一按传热原理分类:间壁式换热器,蓄热式换热器,流体连接间接式换热器,直接接触 式换热器,复式换热器 二按用途分类:加热器,预热器,过热器,蒸发器 三、按结构分类:浮头式换热器,固定管板式换热器,U形管板换热器,板式换热器等 此设计要求是将进料温度都为297.99K 的MN(亚硝酸甲酯)和CO(一氧化碳)加热到出

精馏塔提留段温度单回路控制

精馏原理以及工业流程 精馏操作分为连续精馏和间歇精馏,本设计的研究对象是连续精馏的过程。连续精馏的流程装置如下图所示,其操作过程是:原料液经预热加热到一定温度后,进入精馏塔中的进料板,料液在进料板上与自塔上部下降的回流液体汇合后,在逐板下流,最后流入塔底再沸器中,液体在逐板下降的同时,它与上升的蒸汽在每层塔板上相互接触,同时进行部分汽化和部分冷凝的质量和能量的传递过程。操作时,连续从再沸器中取出的部分液体作为塔底产品,部分液体汽化产生上升蒸汽,从塔底回流入塔内出塔顶蒸汽进入冷凝器中被冷凝成液体,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品。 图连续精馏装置工艺流程图 精馏塔的特性 精馏塔的特性分为静态特性和动态特性,以二元简单精馏过程为例,说明精馏塔的基本关系。 1.2.1精馏塔的静态特性 一个精馏塔,进料与出料应保持物料平衡,即总物料量以及任一组分都符合物料平衡关系。图所示的精馏过程,其物料平衡关系为: 总物料平衡 B D F += () 轻组分平衡 B D f x B x D z F ?+?=? ()

由式()和()联立可得: B B f D x x z D F x +-= )( B D f D x x z x F D --= () 式中 F 、D 、B ——分别为进料、顶馏出液和底馏出液流量; f z 、D x 、B x ——分别为进料、顶馏出液和底馏出液中轻组分含量。 从上述关系可看出:当F D 增加时将引起顶、底馏出液中轻组分含量减少,即D x 、B x 下降。而当F B 增加时将引起顶、底馏出液中轻组分含量增加。即D x 、B x 上升。 然而,在F D (或F B )一定,且f z 一定的条件下并不能完全确定D x 、B x 的数值,只能确定D x 与B x 之间的比例关系,也就是一个方程只能确定一个未知数。要确定D x 与B x 两个因数,必须建立另一个关系式:能量平衡关系。 在建立能量平衡关系时,首先要了解一个分离度的概念。所谓分离度s 可用下式表示: ) 1()1(D B B D x x x x s --= () 从上 式可见:随着分离度s 的增大,而B x 减小,说明塔系统的分离效果增大。影响分离度s 的因素很多,诸如平均挥发度、理论塔板数、塔板效率、进料组分、进料板位置以及塔内上升蒸汽量V 和进料量F 的比值等。对于一个既定的塔来说: ) (F V f s ≈ () 式()的函数关系也可用一近似式表示: β =F V In )1()1(D B B D x x x x -- () 式中β为塔的特性因子。 由式()、()可以看出,随着F V 增加,s 值提高。也就是D x 增加,B x 下降,分离效果提高了。由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称为能量平衡关系式。而且由上述分析可见:F V 的增大,塔的分离效果提高,能耗也将增加。

DCS单回路控制系统设计

第五章单回路控制系统设计 ?本章提要 1.过程控制系统设计概述 2.单回路控制系统方案设计 3.单回路控制系统整定 4.单回路控制系统投运 5.单回路控制系统设计原则应用举例 ?授课内容 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案

●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。 第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成,

单回路控制系统原理样本

单回路控制系统原理 一、过程控制的特点 与其它自动控制系统相比, 过程控制的主要特点是: 1、系统由工业上系列生产的过程检测控制仪表组成。一个简单的过程控制系统是由控制对象和过程检测控制仪表( 包括测量元件, 变送器、调节器和调节阀) 两部分组成。 如图1: 液位控制系统 Q2 K C: 调节器的静态放大系数 K V: 调节阀的静态放大系数 K0: 被控对象的静态放大系数

K m: 变送器的静态放大系数 2、被控对象的设备是已知的, 对象的型式很多, 它们的动态特性是未知的或者是不十分清楚的, 但一般具有惯性大, 滞后大, 而且多数具有非线性特性。 3、控制方案的多样性。有单变量控制系统、多变量控制系统; 有线性系统、有非线性系统、; 有模拟量控制系统、有数字量控制系统, 等等。这是其它自动控制系统所不能比拟的。 4、控制过程属慢过程, 多半属参量控制。即需对表征生产过程的温度、流量、压力、液位、成分、PH等进行控制。 5、在过程控制系统中, 其给定值是恒定的( 定值控制) , 或是已知时间的函数( 程序控制) 。控制的主要目的是在于如何减少或消除外界扰动对被控量的影响。 工业生产要实现生产过程自动化, 首先必须熟悉生产过程, 掌握对象特点; 同时要熟悉过程参数的主要测量方法, 了解仪表性能、特点, 根据生产工艺要求和反馈控制理论的分析方法, 合理正确地构建过程控制系统; 而且经过改变调节仪表的PID特性参数, 使系统运行在最佳状态。 过程控制系统的品质是由组成系统的对象和过程检测仪表各环节的特性和系统的结构所决定的。 二、单回路控制系统原理 如图1所示单回路控制系统由对象、测量变送器、调节器、调节阀等环节组成。由于系统结构简单, 投资少, 易于调整、投运, 又

毕业设计_--单回路控制器的设计

单回路控制器的设计 学院:电子工程学院 年级:2012级 专业:自动化 姓名:、 学号:20125229 指导教师:

摘要 介绍了以89C51单片机实现的单回路智能控制器的设计思想,由于软件功能丰富,因此这可完成模拟仪表难以或无法完成的复杂调节功能,运算功能的显示功能,它可适用于工业过程中控制诸多领域。并且分析了51单片机与8255的连接方法,可以用它制成多路扩展的IO口控制器。该系统将单片机应用到单回路控制系统,实现一个比较简单的单回路PID控制。 。 关键词 单片机单回路智能控制器软件设计 IO扩展 PID控制

目录 摘要 (2) 第1章前言 (1) 1.1当前单片机系统的介绍及在单回路控制过程中的应用与前景错误!未定义书签 第2章单片机外部设备扩展 (2) 2.1单片机最小系统设计 (2) 2.1.1 单片机外部存储器的扩展 (2) 2.12 看门狗电路、复位电路的设计 (2) 2.2I/O接口的扩展 (3) 2.2.1.1 I/O扩展概述 (3) 2.2.2 89c51与可编程RAM/IO芯片8255的接口 (4) 2.3键盘的设计 (4) 2.4 LED显示器设计 (5) 2.5 数字量模拟量转换 (5) 2.5.1 信号采样及转换电路设计 (7) 2.6开关量的输入输设计 (8) 2.7 单片机串行口扩展设计。(MAX232与单片机接口设计) (10) 结论 (11) 参考文献 (12) 致谢 (12)

第1章前言 1.1单回路控制系统的介绍及单片机在单回路控制系统中的应用及前景 89C51是一种带4K字节闪烁可编程可擦除只读存储器(FPEROM—Falsh Programmable and Erasable Read Only Memory)的低电压、高性能CMOS8位微处理器,俗称单片机。单片机的可擦除只读存储器可以反复擦除100次。该器件采用ATMEL 高密度非易失存储器制造技术制造,与工业标准的MCS-51指令集和输出管脚相兼容。由于将多功能8位CPU和闪烁存储器组合在单个芯片中,ATMEL的89C51是一种高效微控制器, VCC:供电电压。GND:接地。P0口:P0口为一个8位漏级开路双向I/O 口,每脚可吸收8TTL门电流。当P1口的管脚第一次写1时,被定义为高阻输入。P0能够用于外部程序数据存储器,它可以被定义为数据地址的低八位。在FIASH编程时,P0 口作为原码输入口,当FIASH进行校验时,P0输出原码,此时P0外部必须被拉高。P1口:P1口是一个内部提供上拉电阻的8位双向I/O口,P1口缓冲器能接收输出4TTL 门电流。P1口管脚写入1后,被内部上拉为高,可用作输入,P1口被外部下拉为低电平时,将输出电流,这是由于内部上拉的缘故。在FLASH编程和校验时,P1口作为第八位地址接收。 P2口:P2口为一个内部上拉电阻的8位双向I/O口,P2口缓冲器可接收,输出4个TTL门电流,当P2口被写“1”时,其管脚被内部上拉电阻拉高,且作为输入。并因此作为输入时,P2口的管脚被外部拉低,将输出电流。这是由于内部上拉的缘故。P2口当用于外部程序存储器或16位地址外部数据存储器进行存取时,P2口输出地址的高八位。在给出地址“1”时,它利用内部上拉优势,当对外部八位地址数据存储器进行读写时,P2口输出其特殊功能寄存器的内容。P2口在FLASH编程和校验时接收高八位地址信号和控制信号。 P3口:P3口管脚是8个带内部上拉电阻的双向I/O口,可接收输出4个TTL门电流。当P3口写入“1”后,它们被内部上拉为高电平,并用作输入。作为输入,由于外部下拉为低电平,P3口将输出电流(ILL)这是由于上拉的缘故。 RST:复位输入。当振荡器复位器件时,要保持RST脚两个机器周期的高电平时间。

单回路反馈控制系统

第一篇过程控制系统 第一章单回路反馈控制系统 ?简称:单回路控制系统、简单控制系统 ?在所有反馈控制系统中,单回路反馈控制系统是最基本、结构最简单的一种。 ?在生产过程控制中应用得最为广泛的、并能解决大量控制问题的系统(70%)。 ?研究单回路系统的分析和设计方法,是研究复杂控制系统的基础。 1.1 单回路系统的结构组成一、 系统的组成举例:如图所示的水槽,流入量F1、流出量F2,为了控制水槽的液位L不变,选择相应的变送器、控制器、控制阀,并按左图组成单回反馈控制系统。 图1-2 水槽液位控制系统 注:LC表示液位控制器,sp代表控制器的给定值。 假定控制阀为气闭,控制器为反作用。 偏差:测量信号与给定值之差。 当测量值大于给定值时,偏差为正,反之为负。第一种情况(初始状态:平衡状态F1=F2) ?入口阀突然开大→F1>F2 →L↑→正偏差→输出减小→控制阀↑→F2 ↑→L↓→F1=F2→系统达到新的平衡?入口阀突然开小→F1

单回路控制系统方框图 几点说明:(1)图中的各个信号值都是增量初始状态为零;图中箭头表示的是信号流向,而不是物料或能量的流向。 (2)各环节的增益有正、负之别: 控制器:正作用时增益为“负” 反作用时增益为“正” 控制阀:气开阀增益为“正” 气闭阀增益为“负” 变送器:一般为“正” 控制对象:根据操纵变量Q(S)的变化引起被控变量Y(S)的变化来确定 Q(S)↑→Y(S)↑ 增益为“正”,反之为“负”上例中当控制阀装在出口处时,对象增益为“负”; 当控制阀装在人口处时,对象增益为“正”整个系统必须是一个负反馈系统,因此自R(S)至X(S)的各个环节增益的乘积必须是正值。(3)在方框图中,各环节Gc(S)除外,其它环节合并成一个环节称为广义对象Gp(S),它是由Gv(S)、 Go(S)、Gm(S)的乘积,所以整个系统就有控制器 Gc(S)和广义对象Gp(S)所构成。(4)根据单回路控制系统方框图,可知闭环系统的输入与输出关系式是: G c (S):控制器传递函数 G v (S):控制阀传递函数 G m (S) 变送器传递函数 G o (S):对象控制通道的传函 G f (S):对象扰动通道的传函 R(S):给定值的拉氏变换式 X(S):测量值的拉氏变换式 E(S):偏差的拉氏变换式 U(S):控制信号的拉氏变换式 Q(S):操纵变量的拉氏变换式 Y(S):被控变量的拉氏变换式 F(S):扰动信号的拉氏变换式 )() ()()()(1)()()()()()(1)()()()(S F S G S G S G S G S G S R S G S G S G S G S G S G S G S Y m O V C F m O V C O V C +++=) ()()()()(1) ()()()()()()(1)()()()()(S F S G S G S G S G S G S G S R S G S G S G S G S G S G S G S G S X m O V C m F m O V C m O V C +++=

马化腾管式加热炉出口温度单回路控制系统设计

目录 一、管式加热炉的概论 (2) 二、管式加热炉的意义 (3) 2.1管式加热炉简介..................................... 错误!未定义书签。 2.2设计目的及意义 (4) 三、管式加热炉温度控制系统工艺流程及控制要求 (4) 3.1控制系统的简介 (4) 3.2管式加热炉任务 (5) 3.3控制系统的构成 (6) 四、各仪表的选取及元器件清单 (6) 4.1温度变送器 (6) 4.2温度检测元件 (7) 4.3调节阀 (8) 4.4保护系统 (9) 五、控制算法及系统仿真 (9) 六、心得体会 (12) 参考文献 (13)

一、管式加热炉的概论 管式加热炉是一种直接受热式加热设备,主要用于加热液体或气体化工原料,所用燃料通常有燃料油和燃料气。管式加热炉的传热方式以辐射传热为主,管式加热炉通常由以下几部分构成: 辐射室:通过火焰或高温烟气进行辐射传热的部分。这部分直接受火焰冲刷,温度很高(600-1600℃),是热交换的主要场所(约占热负荷的70-80%)。 对流室:靠辐射室出来的烟气进行以对流传热为主的换热部分。 燃烧器:是使燃料雾化并混合空气,使之燃烧的产热设备,燃烧器可分为燃料油燃烧器,燃料气燃烧器和油一气联合燃烧器。 通风系统:将燃烧用空气引入燃烧器,并将烟气引出炉子,可分为自然通风方式和强制通风方式。 管式加热炉,包括加热炉本体和余热回收系统,余热回收系统包括空气预热器,其中空气预热器由非冷凝式空气预热器和冷凝式空气预热器两段组成,余热回收系统中另设有冷凝液收集池、引风机和鼓风机,冷凝液收集池直接设在冷凝式空气预热器下方,冷凝液收集池与引风机相连接,鼓风机与冷凝式空气预热器相连。使用本发明所提供的加热炉,其加热炉的排烟温度可降低到100℃左右,实现烟气中含酸水蒸气的部分冷凝,且在回收烟气低温显热的同时,能回收部分含酸水蒸气的汽化潜热,进一步提高加热炉热效率,节约能源。 一种管式加热炉,包括加热炉本体和余热回收系统,加热炉本体内设置有烟囱档板,加热炉本体于烟囱档板下方设置有高温烟气出口,余热回收系统包括空气预热器,其特征在于:空气预热器由非冷凝式空气预热器和冷凝式空气预热器两段组成,非冷凝式空气预热器上设置有非冷凝式空气预热器烟气入口、非冷凝式空气预热器空气出口、非冷凝式空气预热器烟气出口和非冷凝式空气预热器空气入口,内部设有非冷凝式空气预热器调节档板,非冷凝式空气预热器烟气入口通过高温烟气管道与加热炉本体上的高温烟气出口相连,冷凝式空气预热器上设有冷凝式空气预热器烟气入口、冷凝式空气预热器空气出口和冷凝式空气预热器空气入口,内部设

换热器出口温度设置

换热器出口温度设置 Prepared on 24 November 2020

摘要 目前,换热器控制中大多数仍采用简单控制系统及传统的PID控制,以加热(冷却)介质的流量作为调节手段,以被加热(冷却)工艺介质的出口温度作为被控量构成控制系统。但是,由于换热系统这种被控对象具有纯滞后、大惯性、参数时变的非线性特点,传统的PID控制往往不能满足其静态、动态特性的要求。使换热器普遍存在控制效果差,换热效率低的现象,造成能源的浪费。如何提高换热器的控制效果,提高换热效率,对于缓解我国能源紧张的状况,具有长远的意义 本课题是针对换热器实验设备温度控制改进提出的。设计中首先通过对现阶段换热器出口温度控制的特点进行分析,从而发现了制约控制效果进一步提高的瓶颈,为下一步改善换热器的控制效果提供了理论依据。然后根据换热系统组成、控制流程的特点对换热器温度控制系统建立数学模型。再根据所建立的数学模型,联系换热器温度控制的特点,给出了相应的控制策略,提出了串级控制及前馈控制或串级—反馈,前馈—反馈等复杂控制系统,来满足对于存在大的负荷干扰且和控制品质要求较高的应用场合。 关键字:换热器、数学模型、PID 、出口温度控制、串级控制

前言 换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。换热器因而面临着新的挑战。换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。随着我国工业化和城镇化进程的加快,以及全球发展中国家经济的增长,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国换热器产业的快速发展提供了广阔的市场空间。从市场需求来看,在国家大力投资的刺激下,我国国民经济仍将保持较快发展。石油化工、能源电力、环境保护等行业仍然保持稳定增长,大型乙烯项目、大规模的核电站建设、大型风力发电场的建设、太阳能光伏发电产业中多晶硅产量的迅速增长、大型环境保护工程的开工建设、海水淡化工程的日益成熟,都将对换热器产业产生巨大的拉动。 未来换热器将会朝着更加节能环保和美观实用的角度不断创新与发展,短时期钢制柱式散热器和铜铝复合散热器任将会是市场主流产品与选择。

1.1.1单回路控制系统

1.1.1单回路控制系统设计 第一节过程控制系统设计概述 ?单回路反馈控制系统---又称简单控制系统,是指由一个被控过程、一个 检测变送器、一个控制器和一个执行器所组成的.对一个被控变量进行控 制的单回路反馈闭环控制系统。 ?单回路反馈控制系统组成方框图: ?简单控制系统是实现生产过程自动化的基本单元、其结构简单、投资少、易于调整和投运,能满足一般工业生产过程的控制要求、因此在工业生产小应用十分广泛,尤其适用于被控过程的纯滞后和惯性小、负荷和扰动变化比较平缓,或者控制质量要求不太高的场合。 ?过程控制系统设计和应用的两个重要内容:控制方案的设计、调节器整定参数值的确定。 ?过程控制系统设计的一般要求: ●过程控制系统是稳定的,且具有适当的稳定裕度。 ●系统应是一个衰减振荡过程,但过渡过程时间要短,余差要小。 ?过程控制系统设计的基本方法: 设计方法很多,主要有对数频率特性设计法、根轨迹设计法、系统参数优化的计算机辅助设计等。 ?过程控制系统统设计步骤: ●建立被控过程的数学模型 ●选择控制方案 ●建立系统方框图 ●进行系统静态、动态特性分析计算 ●实验和仿真 ?过程控制系统设计的主要内容: ●控制方案的设计:核心,包括合理选择被控参数和控制参数、信息的获取 和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。 ●工程设计:包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、 信号及联锁保护系统设计等。 ●工程安装和仪表调校 ●调节器参数工程整定:保证系统运行在最佳状态。

第二节单回路控制系统方案设计 1.被控参数的选择 ?选取被控参数的一般原则为: ●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作 用的,可直接测量的工艺参数为被控参数。 ●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数 关系的间接参数作为被控参数。 ●被控参数必须具有足够大的灵敏度。 ●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。 2.控制参数的选择 ?需要正确选择控制参数、调节器调节规律和调节阀的特性。 ?当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。所队正确选择控制参数就是正确选择控制通道的问题。 ?扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏 离给定性 ?控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响, 以使被控参数尽力维持在给定值。 ?在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。 ?可由过程静态特性的分析(扰动通道静态放大倍数K f、控制通道静态放大倍数K o)、过程扰动通道动态特性的分析(时间常数T f、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数T o、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。 ?根据过程特性选择控制参数的一般原则: ●控制通道参数选择:选择过程控制通道的放大系数K o要适当大一些,时间 常数T o要适当小一些。纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0 与T o之比应小—些(小于1),若其比值过大,则不利于控制。 ●扰动通道参数选择:选择过程扰动通道的放大系数K f应尽可能小。时间常 数T f要大。扰动引入系统的位置要远离控制过程(即靠近调节阀)。容量 时延τc愈大则有利于控制。 ●时间常数匹配:广义过程(包括调节阀和测量变送器)由几个一阶环节组成, 在选择控制参数时,应尽量设法把几个时间常数错开,使其中一个时间常 数比其他时间常数大得多,同时注意减小第二、第三个时间常数。 ●注意工艺操作的合理性、经济性。 3.系统设计中的测量变送问题 ?被控参数的测量和变送必须迅速正确地反映其实际变化情况,为系统设计提供准确的控制依据。 ?测量和变送环节的描述:

单回路控制系统详解

一、单回路控制系统 1. 画出图示系统的方框图: 2. 一个简单控制系统总的开环增益(放大系数)应是正值还是负值?仪表行业定义的控制器增益与控制系统中定义的控制器的增益在符号上有什么关系?为什么? 3. 试确定习题1中控制器的正反作用。若加热变成冷却,且控制阀由气开变为气关,控制器的正反作用是否需要 4. 什么是对象的控制通道和扰动通道?若它们可用一阶加时滞环节来近似,试述K P 、K f 、τp 、τf 对控制系统质量的影响。 5. 已知广义对象的传递函数为1) S (T e K P S τP P +-,若P P T τ的比值一定时,T P 大小对控制质量有什么影响?为什么? 6. 一个简单控制系统的变送器量程变化后,对控制质量有什么影响?举例说明。 7. 试述控制阀流量特性的选择原则,并举例加以说明。 8. 对图示控制系统采用线性控制阀。当负荷G 增加后,系统的响应趋于 非周期函数,而G 减少时,系统响应震 9. 一个简单控制系统中,控制阀口 径变化后,对系统质量有何影响? 10. 已知蒸汽加热器如图所示,该系 统热量平衡式为:G 1C 1(θ0-θi )=G 2λ(λ 为蒸汽的冷凝潜热)。 (1)主要扰动为θi 时,选择控制阀的流量特性。 (2)主要扰动为G 1时,量特性。 (3特性。 11.

作用后,对系统质量有什么影响?为了保持同样的衰减比,比例度δ要增加,为什么? 12. 试写出正微分和反微分单元的传递函数和微分方程;画出它们的阶跃响应,并简述它们的应用场合。 13. 什么叫积分饱和?产生积分饱和的条件是什么? 14. 采用响应曲线法整定控制器参数,选用单比例控制时,δ=K P τP /T P ×100%,即δ∝K P ,δ∝τP /T P ,为什么?而选择比例积分控制时,δ=1.44K P τP /T P ×100%,即比例度增加,为什么? 15. 采用临界比例度法整定控制器参数,在单比例控制时,δ=2δK (临界比例度),为什么? 16. 在一个简单控制系统中,若对象的传递函数为 ) 1T )(1S 1)(T S (T K W P V P +-+S ,进行控制器参数整定时,应注意什么? 17. 已知广义对象的传递函数为1) S (T e K P S τP P +-,采用比例控制,当系统达到稳定边缘时,K C =K CK ,临界周期为T K 。问: (1)T K /τP 在什么数值范围内(即上、下界),τP /T P 增加时,这一比值是上升还是下降? (2)K CK 在什么数值范围内(即上、下界),τP /T P 增加时,K CK 是上升还是下降? 18. 一个过程控制系统的对象有较大的容量滞后,而另一系统由于测量点位置造成纯滞后。若对两个系统均采用微分控制,试问效果如何? 19. 某一温度控制系统,采用4:1衰减曲线法进行整定,测得系统的衰减比例度 δs=25%,衰减振荡周期Ts=10min ,当控制器采用P 和PI 控制作用时,试求其整定参数值。 20. 有一个过程控制系统(采用DDZ-Ⅲ型仪表),当广义对象的输入电流(即控制器的输出电流)为14mA 时,其被控温度的测量值为70℃。当输入电流突然从14mA 增至15mA ,并待被控温度达到稳定时,其测量值为74℃。设测温仪表的量程为50-100℃。同时由实验测得广义对象的时间常数T P =3min ,滞后时间τP =1.2min ,试求衰减比为4:1时PI 控制器的整定参数值。 21. 某一个过程控制系统,利用临界比例度法进行控制器的参数整定。当比例度为12%时,系统出现等幅振荡,其临界振荡周期为180s ,试求采用PID 控制器时的整定参数值。 22. 已知控制系统方块图如下: 求:(1)X 作单位跃阶变化时,随动控制系统的余差。

换热器温度控制系统

换热器温度控制系统 一.控制系统组成 由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。 图1换热器出口温度控制系统流程图 控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。 二、设计控制系统选取方案 根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。多级离心泵的转速由便频器来控制。 换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。 图2换热器的温度控制系统工艺流程图 引起换热器出口温度变化的扰动因素有很多,简要概括起来主要有: (1)热流体的流量和温度的扰动,热流体的流量主要受到换热器入口阀门的开度和循环泵压头的影响。热流体的温度主要受到加热炉加热温度和管路散热的影响。 (2 )冷流体的流量和温度的扰动。冷流体的流量主要受到离心泵的压头、转速