浅谈汽轮机阀门控制

浅谈汽轮机阀门控制

叶茂顾晓华

(安徽铜陵发电有限公司热工机控班244012)

摘要:DEH系统的主要功能就是阀门的管理,本文通过对我厂所使用的300MW哈汽机组、新华DEH控制系统的分析,简单描述阀门控制信号的形成原理及其过程。同时对单阀多阀的切换及其切换的时间、单阀多阀切换时阀门的参数设置作个简单的介绍。

关键词:DEH,阀门管理,单阀,多阀

一、前言

现代发电厂组中汽轮机均采用数字电液控制系统即DEH进行控制,各进汽阀门是由电信号控制、高压油动机驱动。其中进汽阀门的管理显然是DEH系统的重要功能,汽轮机从开始的启动冲转到同期再到并网带负荷,都是通过控制汽轮机的阀门开度来实现,为了使管理程序更为准确更为科学,我们就迫切需要很好地了解阀门控制过程当中指令的形成变换过程,掌握阀门控制当中各个参数的整定调试方法;在此基础上去调整各参数使阀门的控制更稳定,下面我就我厂新华DEH的基本情况作个简单的介绍。

二、DEH阀门控制方式

2.1阀门控制方式

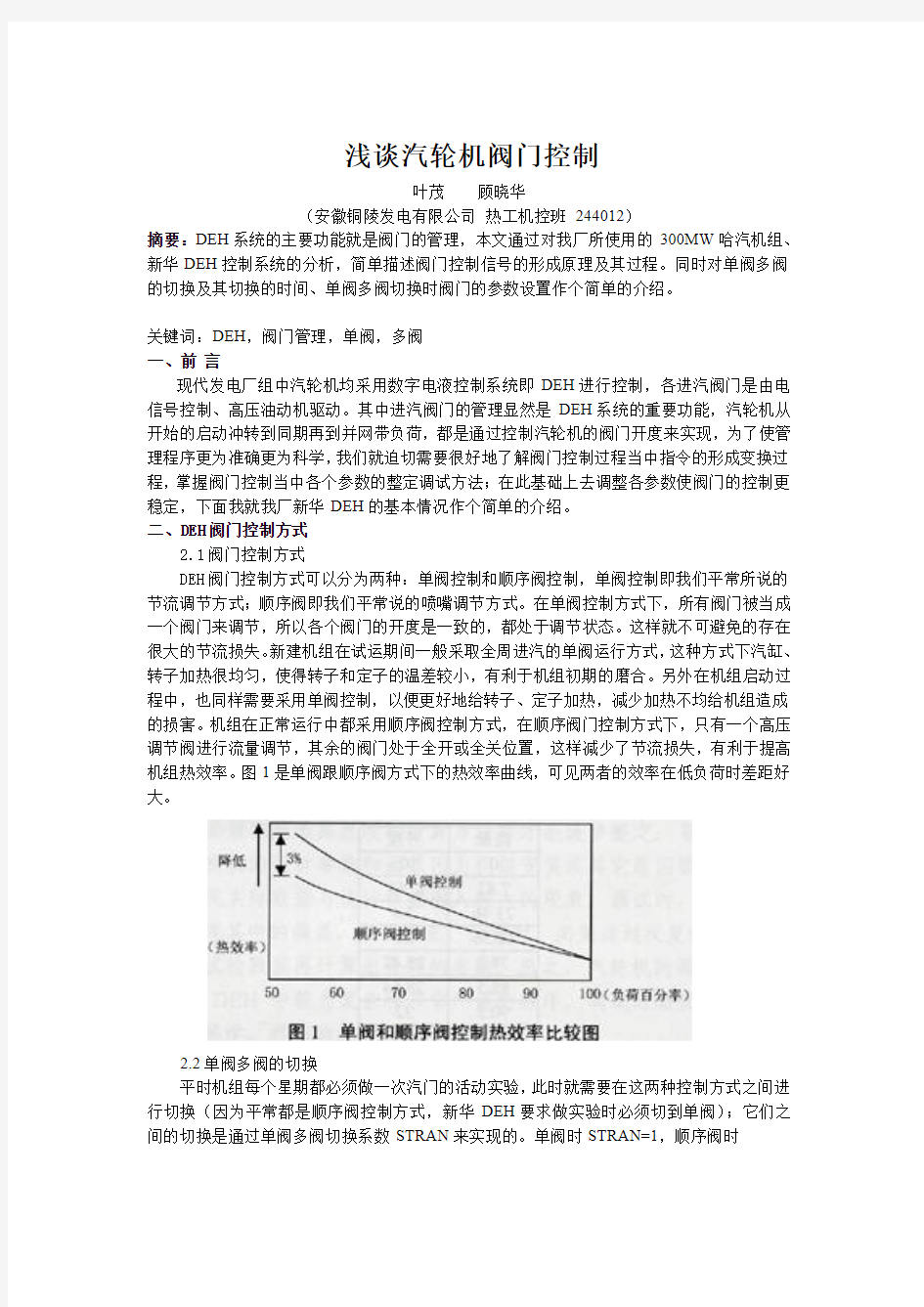

DEH阀门控制方式可以分为两种:单阀控制和顺序阀控制,单阀控制即我们平常所说的节流调节方式;顺序阀即我们平常说的喷嘴调节方式。在单阀控制方式下,所有阀门被当成一个阀门来调节,所以各个阀门的开度是一致的,都处于调节状态。这样就不可避免的存在很大的节流损失。新建机组在试运期间一般采取全周进汽的单阀运行方式,这种方式下汽缸、转子加热很均匀,使得转子和定子的温差较小,有利于机组初期的磨合。另外在机组启动过程中,也同样需要采用单阀控制,以便更好地给转子、定子加热,减少加热不均给机组造成的损害。机组在正常运行中都采用顺序阀控制方式,在顺序阀门控制方式下,只有一个高压调节阀进行流量调节,其余的阀门处于全开或全关位置,这样减少了节流损失,有利于提高机组热效率。图1是单阀跟顺序阀方式下的热效率曲线,可见两者的效率在低负荷时差距好大。

2.2单阀多阀的切换

平时机组每个星期都必须做一次汽门的活动实验,此时就需要在这两种控制方式之间进行切换(因为平常都是顺序阀控制方式,新华DEH要求做实验时必须切到单阀);它们之间的切换是通过单阀多阀切换系数STRAN来实现的。单阀时STRAN=1,顺序阀时

图2切换系数逻辑图

STRAN=0。当阀门控制方式进行切换时,通过让STRAN 按设定的速率从1→0(或者从0→1)来实现控制方式的切换。图2是新华DEH 逻辑中切换系数的变化过程。最左边的模块起切换时间的设定作用,图上显示是180,即说明是通过180次的计算累加来使STRAN 从0→1(或者从1→0)。具体的切换时间还要看本页的执行周期,如果本页的执行周期是1s ,那么图示的STRAN 切换时间就是180S ,如果本页执行周期是500ms ,即一秒钟执行两次,那么STRAN 的切换时间就变为了:1÷(2×180

1)=90s 。所以在确定了页的执行周期的情况下,我们可以通过改变时间设定值的方法来改变单阀顺序阀的切换时间,即上图中的数字180,我们可以根据机组的具体状况来修改。当然切换时间越长切换过程中扰动越小,机组也越稳定。但是时间太长了,会受到省调考核(因为切换时一般都切掉CCS 至就地控制),所以应当综合考虑各方面的因素确定一个合适的切换时间,一般来说3分钟比较合适。阀门切换时总的流量保持不变,在切换的过程当中总的流量=多阀指令*(1-STRAN )+单阀指令*STRAN ,只要阀门阀门修正系数比较准确的话,在其他参数不变的情况下多阀跟单阀总的流量是一致的。所以在切换当中也无需投功率控制回路,因为切换前后功率偏差不大的,但是由于许多阀门修正的不是很好,单阀多阀切换功率变化好大,那这时就需要投功率控制来维持功率的稳定也即是流量的稳定。

三、阀门控制信号

在机组冲转阶段,程序根据实际转速与目标转速的偏差来控制阀门的开度,并网以后则根据实际功率与目标功率的偏差来控制阀门的开度。无论是在转速控制阶段还是在带负荷时,阀门管理程序接受的控制信号都是蒸汽流量信号。但是蒸汽流量信号不是直接去控制阀门开度的,它还必须经过阀门特性转换、背压修正、阀门的比例偏置修正后才形成最终的阀门开度指令。

3.1阀门特性曲线

阀门管理程序流量转换成阀门开度指令,其中流量与阀门开度存在一定的对应关系,这就是通常所说的阀门特性曲线,在新华DEH 中采用折线函数来完成特性计算。图3是我厂300MW 机组的阀门特性曲线。

阀门特性曲线是每个阀门的物理特性,由其阀门升程,通流尺寸等因素决定,对于同一种类型的机组同一个生产厂家的话,由于设计相同,制造工艺相同所以他们所有阀门的流量特性曲线都是差不多的。也就是说一台机组的所有高调门出厂时的特性曲线都是一样的。但是机组长期运行之后由于某些阀门经常处于节流状态,造成了阀门的磨损。还有些阀门由于实际的行程与设计的形成不一致。这些都导致了实际的阀门流量特性与原始的流量特性曲线不一致,这时就需要去调整阀门的流量特性曲线。

背压修正函数由汽轮机厂提供,在平时的机组调试中不需要修改此函数。

3.3阀门流量比例偏置因子

在单阀控制方式时,流量指令直接去控制每个阀门,不需要进行比例偏置的修正。阀门在顺序阀控制方式下阀门是一个一个按照设计的顺序逐次开启的,这就需要给每个阀门确定一个偏置,以便阀门按照设计的顺序开启。

我们厂#4机组#1高调门和#2高调门是最先同时开启的,其余的四个高调门按顺序依次开启。根据表2我们知道经背压修正后总的最大流量是122.025,那么分配到每个高调门的流量就是122.025÷6=20.3375,即每个阀门承担的流量是20.3375。对于首先开启的两个门来说他们是同时开启承担的流量是2×20.3375=40.675。流量为0时两个门都是关闭的,当流量达到40.675时阀门全开,于是可列出下面式子:

解得K=2.4585B=0。

同理我们可以列出第三个开启的阀门的计算式子:

通过上面的式子我们可以解得:K=4.917B=-200。同理我们也可以求得余下的阀门的比例便置,在此就不再一一计算。

过上面对新华DEH的分析我们知道,在单阀时流量信号经过背压修正后直接去阀门,然后经流量-开度转化输出阀门指令。顺序阀时流量经过背压修正到各个阀门,经过各个阀门的比例偏置修正,确定各个阀门的开启顺序再经过流量-开度修正输出阀门指令。

四、单阀多阀流量信号的探讨

从上面的分析我们可以看出新华DEH控制系统不论是在单阀还是在多阀控制方式下,到阀门去的流量信号都是经过背压修正以后的。笔者认为在单阀控制方式下到阀门去的流量信号不需要经过背压修正,可以直接用FDEM信号去控制。

参考文献:

1.新华DEH控制系统2005.12新华公司

2.300MW汽轮机DEH系统阀门管理的研究胡文斌200

3.9上海电力学院学报

3.XDPS分散控制系统何衍庆,陈积玉,俞金寿200

4.7化学工业出版社

汽轮机阀门流量特性对电力系统的影响及其控制分析

汽轮机阀门流量特性对电力系统的影响及其控制分析 发表时间:2019-09-20T15:54:04.687Z 来源:《中国电业》2019年第9期作者:黄伟博 [导读] 众所周知,电力系统的稳定性在很大程度上是取决于汽轮机阀门流量特性的,通过对相关资料的调查,在本篇文章中主要描述了关于汽轮机阀门流量特征是如何影响电力系统的,以及具体的控制策略。 西北电力建设工程监理有限责任公司,陕西西安 71000 摘要:众所周知,电力系统的稳定性在很大程度上是取决于汽轮机阀门流量特性的,通过对相关资料的调查,在本篇文章中主要描述了关于汽轮机阀门流量特征是如何影响电力系统的,以及具体的控制策略。研究过程中,通过建立了一系列的汽轮机及其调速系统、发电机、励磁系统的数学模型,分析得出能够影响电力系统稳定性的主要是由于汽轮机调节阀门流量特性。除此之外,通过对数学模型的分析以及其仿真的结果显示表明,引起电力系统原动机有功功率周期波动的原因是由于汽轮机的阀门流量特征不适宜。通过上述研究,相关专家提出了汽轮机调速系统控制是产生功率波动的主要原因 关键词:汽轮机;阀门流量;电力系统;影响;控制策略 中国电力系统在近年来由于低频振荡多次引发了电网事故。电网以及并网机组的安全稳定性会受到电力系统的低频振荡的严重影响。当电网的稳定性遭到一定程度的破坏时,人民生活水平以及国民经济都会受到严重损失。目前,还不能明确电力系统低频振荡的机理和起因。从电力系统强迫振荡理论来看,当系统持续的周期性功率扰动频率接近于系统功率振荡固有频率时,会产生大幅度的功率振荡,扰动引起的响应在与扰动变化规律相关的同时,还与电力系统本身的特性相关。因此,对汽轮机阀门流量的特性进行相应的分析相当关键。 1、汽轮机调速系统模型的构建 1.1、系统体系的构建 在进行整体的体系构建中,需要对汽轮机的参数值变化进行电力系统的仿真计算。一般情况下,在不同的仿真节点会出现不同的仿真体系控制。因此,可以根据整体的流量参数变化对电力维护系统进行流量特征的变化研究。同时,还要构建相应的流量仿真模型。并确定蒸汽流量的仿真关系。在汽轮机的流量特性曲线上,需要利用现代函数的变化进行等效阀位的控制。这样,在检修、组装及实际应用的过程中会考虑到多层面函数的变化情况,然后对分段性函数的变化数值进行组量的全面性的控制。汽轮机在进行基础性的调速以后,其发电机会出现发电的情况。然后在有功功率的补偿情况下,其无功补偿的效率也会逐步的增加。从而使得电网的整体运行效率增强。 1.2、阀门流量的参数确定 计及阀门流量特性的汽轮机及其调速系统模型是汽轮机体系的基础构建,在不考虑主蒸汽压力变化时,需要对整体的系统进行相应的调控。通常,调节系统前馈作用的结果大部分情况下为汽轮机功率设定值与一次调频功率调整值之和;其计算公式如下所示: T为执行机构的时间常数;K为前馈作用的增益系数。我们可以根据公式对其流量进行较为精准的计算。 2、阀门流量特性优化方法 不难看出,阀门是具备其本身的流量特征的,这是一个客观存在的事实,不可能轻易发生改变。想要优化阀门的流量特征曲线最直接的办法就是优化它们的实际流量特征曲线,优化办法是不相同的。因此,这种优化在一定程度上存在复杂性及难操作性。综上,我们只能根据实际的阀门流量曲线来判断和识别,管理流量曲线从而优化阀门流量,稳定电力系统。具体的操作思路是:在优化流量曲线之前,根据前人总结和测试的各个电力系统的不同阀门运行时的实际流量特征所绘制的流量特征曲线来作为优化阀门管理曲线,然后通过下达指令来实现。这里所说的指令不是普通意义上的指令,而是专业的流量指令一阀门开度指令。在这种思路操作之下,我们便能够实现对阀门管理曲线的优化,从而控制汽轮机蒸汽流量,控制电力系统稳定发展。除此之外,汽轮机阀门流量曲线也需要根据不同的阀门曲线比如单、顺阀的关系来优化进行。到目前为止,主要存在单、顺阀按一定比例设置,在已经研究出的理论中,管理曲线有两种形式,一种是单、顺阀之间采用比例、偏置修正模式;还有一种就是单、顺阀不同的阀门之间采用不同的管理曲线。 事实上,我们根据这些测试得出的关系曲线可以看出,汽轮机阀门开度与进人汽轮机的蒸汽流量是呈现非线性关系的。调节阀门的流量特征曲线是调节汽轮机的实际调节系统的重要方法,根据这种调节,将流量指令改变,从而成为了与之相对应的阀位指令。在现实的生活生产操作中,应用汽轮机调速模型是必不可免的,在这种情况下,通常不区分流量指令和阀位指令。因此,在汽轮机模型当中的阀门流量特性实际上是与等效阀位与蒸汽流量间的关系相互对应的。通常,人们是通过汽轮机生产厂家所提供的汽轮机技术参数来确定汽轮机阀门流量特性曲线的。汽轮机阀门流量特征曲线在理论上是能够与阀门实际特性相对应得,因此在这种情况之下,通常忽略系统所受的流阀流量特征的影响。在这种情况下要给汽轮机和它的调速系统建造模型就必须要考虑汽轮机调节阀门流量特性对它的的影响。 3、汽轮机阀门流量特性对电力系统的控制策略 要改进汽轮机存在的问题需要大量的事实依据。因此经过多次的仿真实验和实际试验得出如下结论:当机组功率发生持续波动时,为了快速的平息这种持续波动,那么汽轮机会将负荷机动控制自动切换为手动控制。但是由于切换控制模式时需要使用运行人员进行人工切换,因此在一定程度上增加了一些不确定性的主观因素。2008年南方电网曾经发生过一起事故,事故的原因就是由于低频振荡引起的。在南方电网发生事故的红河电厂中,其2号机组的功率持续波动时间已经超过了六分钟,而在这六分钟期间,运行人员并未发现也没有采取干预措施,因此才发生了不可挽回的事故。 由此可见,在改进汽轮机控制策略的同时,也要排除人为的主观因素对控制策略的影响。如果从控制策略的角度出发,我们可以认为由于控制器过度调节所以引起功率的波动。所以,在汽轮机所配备的控制系统在进行比例一积分一微分控制环节后应该增加对其限制速率的环节,通过限制速度的方法来抑制通过度调节的行为。在这种改进过后,能够实现汽轮机的控制策略在阀门流量特性不佳时可以减小控制器的过调,从而进一步扣J制汽轮机机组的功率波动。只有在改进策略与原始控制策略都处在正常的情况下时,改进的控制策略才能不影响控制系统的调节品质。只有在汽轮机阀门流量与实际流量特性互不相符时,才能够影响汽轮机的安全性和变负荷能力。改进控制策略后,汽轮机的负荷与主蒸汽流量曲线的连续性和线性度都可以得到改善,也进一步提高了机组的自动化水平和生产效率。 汽轮机阀门流量特性是汽轮机对于阀门开度的调节与通过阀门的蒸汽流量会呈现一定的对应关系。目前,汽轮机调速器模型不会对阀门流量特性对模型结构的影响进行考虑,因此,该模型在实际应用过程中难以解释某些条件下的汽轮机功率波动现象。例如:实际系统在已经发生功率波动时,仿真结果却显示系统能够维持稳定状态。当汽轮机阀门还没有完全开启过关闭时,对于执行机构中的饱和环节可以忽略不计。在对汽轮机及其调速系统参数进行实际测试的过程中,汽轮机的连通管蒸汽容量并不大,对于中、低缸可以进行合缸处理。

浅谈汽轮机调速系统

浅谈汽轮机调速系统 尹琼芳 武汉都市环保工程技术股份有限公司湖北武汉430071摘要:云南德钢22MW高炉煤气发电机组采用了杭州汽轮机厂提供的纯凝汽轮发电机组, 并配套WOODWORLD公司生产的505数字调速器,采用数字电液调速系统调节汽轮机转速 控制机组负荷,本文以该工程为例简要介绍了汽轮机调速系统的组成及调试方法关键词:调速505voith油动机调节汽阀 中图分类号:TK26文献标识码:A 引言 电力系统要求上网的汽轮发电机组必须具备可靠的调节系统,不但反应迅速而且要保证很高的精度,对于整个机组则要求在各种工况下均能保证机组可以安全,高效地运行。在启停过程中则要求既安全可靠又可顺利地进行自动启停。 汽轮机调节系统的型式很多,有机械调速系统、液动调节系统、电液调节系统等,但它的被调量不外乎是转速、功率及压力等信号,问题在于设计一个具有最佳的调节规律的控制系统,对这些调节变量进行运算和修正,保证汽轮机在各种工况下稳定运行,协调汽轮机和锅炉之间的控制,并能满足电力系统的要求。 目前汽机调速系统中使用最多的是汽轮机数字电液控制系统(Digital Electric-Hydraulic Control System,以下简称DEH),整个调速系统可划分为两个部分:电子调速和液压控制。一概述 云南德钢22MW高炉煤气发电工程的调节系统主要由转速传感器,数字式调节器,电液转换器,油动机和调节汽阀组成 Woodward505同时接收来自二个转速传感器的汽轮机转速信号,并与转速给定值进行比较后输出4~20mA执行机构,输出的电信号经电液转换器转换成二次油压(0.15~0.45MPa),二次油压通过油动机操纵调节汽阀,由此来控制汽机进汽量的大小。 二调速系统的组成 2.1调节油系统 整个供油系统提供机组正常运行所必需的润滑油和调节油,正常情况下压力油由汽轮机主轴上的主油泵共给,在启,停机过程中由辅助油泵供给,因主油泵没有自吸能力,使用了注油器给主油泵提供进油,在汽轮机转速升到额定转速后主油泵可投入使用为润滑和调节系统

汽轮机参数(TRL、THA、T-MCR、VWO等)

1.额定功率(铭牌功率TRL)是指在额定的主蒸汽及再热蒸汽参数、背压11.8KPa 绝对压力,补给水率3%以及回热系统正常投入条件下,考虑扣除非同轴励磁、润滑及密封油泵等所耗功率后,制造厂能保证在寿命期内任何时间都能安全连续地在额定功率因素、额定氢压(氢冷发电机)下发电机输出的功率。此时调节阀应仍有一定裕度,以保证满足一定调频等需要。在所述额定功率定义条件下的进汽量称为额定进汽量。 2.最大连续功率(T-MCR)是指在1.额定功率条件下,但背压为考虑年平均水温等因素确定的背压,(设计背压)补给水率为0%的情况下,制作厂能保证在寿命期内安全连续在额定功率因素、额定氢压(氢冷发电机)下发电机输出的功率。该功率也可作为保证热耗率和汽耗率的功率。保证热耗率考核工况:系指在上述条件下,将出力为额定功率时的热耗率和汽耗率作为保证,此工况称为保证热耗率的考核工况。 3.阀门全开功率(VWO)是指汽轮机在调节阀全开时的进汽量以及所述T-MCR 定义条件下发电机端输出的功率。一般在VWO下的进汽量至少应为额定进汽量的1.05倍。此流量应为保证值。上述所指是由主汽轮机机械驱动或由主汽轮机供汽给小汽轮机驱动的给水泵,所需功率不应计算在额定功率中,但进汽量是按汽动给水泵为基础的,如果采用电动给水泵时,所需功率应自额定功率中减除(但在考核热耗率和汽耗率时是否应计入所述给水泵耗工,可由买卖双方确定)。 二.锅炉 1.锅炉额定蒸发量,即是汽轮机在TRL工况下的进汽量。对应于:汽轮机额定功率TRL,指在额定进汽参数下,背压11.8KPa,3%的补给水量时,发电机端带额定电功率MVA。

2.锅炉额定蒸发量,也对应汽轮机TMCR工况。对应于:汽轮机最大连续出力TMCR,指在额定进汽参数下,背压4.9KPa,0%补给水量,汽轮机进汽量与TRL 的进汽量相同时在发电机端所带的电功率MVA。 3.锅炉最大连续出力(BMCR),即是汽轮机在VWO工况下的汽轮机最大进汽量。对应于:汽轮机阀门全开VWO工况,指在额定进汽参数下,背压 4.9KPa,0%补给水量时汽轮机的最大进汽量。 注: a.汽机进汽量和锅炉蒸发量是按机组采用汽动给水泵考虑的。 b.在TMCR工况下考核汽机热耗和锅炉效率的保证值。在VWO工况下考核汽机最大进汽量和锅炉最大连续出力保证值。 c.一般说,汽机TMCR时的出力比之TRL时的出力大5%左右。汽机VWO时的进汽量比之TMCR时的进汽量多3~5%,出力则多4~4.5%。 d.如若厂用汽需用量较大时,锅炉BMCR的蒸发量考虑比汽机VWO时的进汽量再增多3%左右。 e.不考虑超压条件。 f.TMCR工况下汽机背压4.9KPa为我国北方地区按冷却水温为20℃的取值。在我国南方地区可根据实际冷却水温取值,调整为5.39KPa或更高些。 600MW机组 1机组热耗保证工况(THA工况)机组功率(已扣除励磁系统所消耗的功率)为600MW时,额定进汽参数、额定背压、回热系统投运、补水率为0%.2铭牌工况(TRL工况)机组额定进汽参数、背压11.8KPa、补水率3%,回热系统投运下安全连续运行,发电机输出功率(已扣除励磁系统所消耗的

浅谈汽轮机顺序阀门控制

浅谈汽轮机顺序阀门控制 The Discussion About Turbine Sequence Valve Control (江苏太仓环保发电公司 江苏 太仓 215433)刘铁祥 摘要:介绍电厂汽轮机顺序阀门控制原理,列举工程中的实际应用经验,揭示了汽轮机阀门管理设计的科学性以及在调试和应用中需要掌握的知识点。 关键词:电厂 汽轮机DEH 阀门控制 Abstract: This paper intorduces the principle of turbine sequence valve control and lists some application experiences, interprets the scientificity of turbine valve control as well as the knowledge should be know in commission and practice. Key word: power plant; turbine DEH; valve control 1 前言 现代大、中型发电机组中汽轮机均采用数字电液控制系统即DEH进行控制,各进汽阀门是由电信号控制、高压油动机驱动。其中进汽阀门的管理显然是DEH系统的重要功能,特别是顺序阀控制其管理程序更为科学和复杂。在调试和实际应用中顺序阀控制的参数整定同样非常严谨。如果参数整定不当则单阀与顺序阀的切换扰动过大,汽轮机主要运行参数出现异常,影响机组的安全。由此顺序阀门控制的参数整定是DEH调试的一项重要内容。 2 DEH阀门管理功能 新建机组在试运期间一般采取全周进汽的单阀运行方式,使得转子和定子的温差较小,在变负荷运行时温差影响较小,有利于机组初期的磨合。另外在机组启动过程或调峰方式运行时,也同样需要采用单阀控制。但单阀运行,高压调节阀都参与开度调节,且一般高压调门开度不大,蒸汽通过调节阀门时有较大的节流损失。机组运行要求尽量减少调节阀门的节流损失,提高汽轮机的效率。通常阀门的节流损失在阀门接近全关或接近最大流量时达到最小。顺序阀门控制方式下,只有一个高压调节阀进行开度调节,其余的调门保持全开或全关,这样减少了节流损失,提高机组热效率。下图为顺序阀门控制和单阀控制的热效率比较曲线。从中能明显的看出两者之间的差异。 降低 ( 热 效 率 ) 50 60708090100(负荷百分率)

汽轮机旁路阀门

汽轮机旁路阀门 200MW/300MW/600MW/750MW 美国HANOVER汽轮机旁路系统被世界公认为是能快速启动及防止能量损失的最佳系统之一。 它们延长设备使用寿命,并且有更高的性能及可靠性。汽轮机旁路系统的主要职能是蒸汽调节——高压节流减压以及过热蒸汽降温。旁路阀必须执行这些功能并且在没有过度噪音和振动以及阀门内件磨损的情况下达到目标压力和温度。在恶劣温度循环的条件下执行其功 能.高压旁路阀门 ?入端DN公称直径80-400 ?出口DN公称直径250-1000 ?蒸汽雾化喷水 ?流向密封阀塞 ?下游注射 ?喷射水比率可高达蒸汽的30% ?容许低水温 ?只需低喷射水压 ?缩短混合及蒸发路径 阀门规格 ?DN25/1"-1000/40" ?PN150-4500LB ?控制范围:25:1,30:1,按照客户要求 ?控制特性:线性或者百分比线性 ?设计特点:煅钢焊接结构或铸钢,角型-直通,或者Z-型结构. ?连接方式:焊接.法兰. ?执行机构:液压,汽动驱动.

此类蒸汽转换阀工作时, 蒸汽的降压和蒸汽的冷却是分别进行的。降压是通过多级压力缓冲装置来实现。该设计保证了在全部承载范围内的亚临界压力的降低,如图所示,压力缓冲衬套装置被分割成几个独立的腔室,并保证介质只能在指定的压力缓冲室流动( 图2)。压力缓冲装置内的腔室为衬套式构形,从而保证了介质只能在指定压力缓冲装置的截面内自由通过。设计中,在蒸汽压力完全下降到要求的输出压力之前,膨胀的过热蒸汽延伸至减温器(图2),从而保证过热蒸汽一直可用于雾化喷水。 HANOVER控制阀用途广泛,在最恶劣的操作条件下也很可靠,值得信赖。我们的目标是为任何形式的电站工程应用提供主控制和安全阀。这种情况需要为客户特制系统以满足具体的电站运行要求。 美国汉诺威(HANOVER)阀门集团天津代表处 ?电话:86-22-2783 8557/8567/8577 ?传真:86-22-2783 8587 ?网址:https://www.360docs.net/doc/c216834888.html,

阀门流量计算方法介绍

阀门流量计算方法 如何使用流量系数 How to use Cv 阀门流量系数(Cv)是表示阀门通过流体能力的数值。Cv越大,在给定压降下阀门能够通过的流体就越多。Cv值1表示当通过压降为1 PSI时,阀门每分钟流过1加仑15o C的水。Cv值350表示当通过压降为1 PSI时,阀门每分钟流过350加仑15o C的水。 Valve coefficient (Cv) is a number which represents a valve's ability to pass flow. The bigger the Cv, the more flow a valve can pass with a given pressure drop. A Cv of 1 means a valve will pass 1 gallon per minute (gpm) of 60o F water with a pressure drop (dp) of 1 PSI across the valve. A Cv of 350 means a valve will pass 350 gpm of 60o F water with a dp of 1 PSI. 公式1 FORMULA 1 流速:磅/小时(蒸汽或水) FLOW RATE LBS/HR (Steam or Water) 在此: Where:

dp = 压降,单位:PSI dp = pressure drop in PSI F = 流速,单位:磅/小时 F = flow rate in lbs./hr. = 比容积的平方根,单位:立方英尺/磅 (阀门下游) = square root of a specific volume in ft3/lb. (downstream of valve) 公式2 FORMULA 2 流速:加伦/分钟(水或其它液体) FLOW RATE GPM (Water or other liquids) 在此: Where: dp = 压降,单位:PSI dp = pressure drop in PSI Sg = 比重 Sg = specific gravity Q = 流速,单位:加伦/分钟 Q = flow rate in GPM 局限性 LIMITATIONS 上列公式在下列条件下无效: Above formulas are not valid under the following conditions: a.对于可压缩性流体,如果压降超过进口压力的一半。 For compressible fluids, where pressure drop exceeds half the inlet pressure.

汽轮机高调门流量特性优化试验方案

汽轮机高调门流量特性优化 试验方案 本页仅作为文档页封面,使用时可以删除 This document is for reference only-rar21year.March

皖能马鞍山发电有限公司2号机组汽轮机高调门流量特性优化试验方案 2013年4月10日

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 负责单位:安徽科讯电力技术服务中心 协作单位:皖能马鞍山发电有限公司 起日期:2013年4月10日14:00——20:00 负责人:张兴 工作人员:张兴、施壮 编写 ____________ 审阅 ____________ 审核____________ 批准____________

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 1、试验目的 为提高皖能马鞍山发电有限公司2号机组运行的安全性和经济性,根据合同要求,我单位计划于2013年4月10日对2号机组汽轮机高调门进行流量特性测试及优化,并完成2号机组汽轮机进行单/顺阀切换试验。 2、试验条件 (1)、机组在设计的正常工况下稳定运行,负荷能从额定负荷(汽机高调门全开时)至60%左右的额定负荷范围之间变化。 (2)、试验过程中由运行人员手动控制燃料量维持主汽压力稳定。 (3)、信号测量设备应满足精度要求并有效期内的检定合格证书。数据记录通过分散控制系统进行。 (4)、历史数据站工作正常,能完成对主汽压力、调节级压力、给定值、流量指令、阀位指令/开度、功率等参数的采集,并能生成*.csv或*.xls格 式文件,且数据分辨率满足测试要求。 3、试验内容 通过汽轮机高调门流量特性测试及参数优化试验,根据机组实际特性及标准流量参考线对多阀、单阀流量特性进行统一整定。 4、试验方法及步骤 各高调门单个流量特性测试

汽轮机控制系统

汽轮机控制系统 包括汽轮机的调节系统、监测保护系统、自动起停和功率给定控制系统。控制系统的内容和复杂程度依机组的用途和容量大小而不同。各种控制功能都是通过信号的测量、综合和放大,最后由执行机构操纵主汽阀和调节阀来完成的。现代汽轮机的测量、综合和放大元件有机械式、液压式、电气式和电子式等多种,执行机构则都采用液压式。 调节系统用来保证机组具有高品质的输出,以满足使用的要求。常用的有转速调节、压力调节和流量调节3种。①转速调节:任何用途的汽轮机对工作转速都有一定的要求,所以都装有调速器。早期使用的是机械式飞锤式离心调速器,它借助于重锤绕轴旋转产生的离心力使弹簧变形而把转速信号转换成位移。这种调速器工作转速范围窄,而且需要通过减速装置传动,但工作可靠。20世纪50年代初出现了由主轴直接传动的机械式高速离心调速器,由重锤产生的离心力使钢带受力变形而形成位移输出。图 1 [液压式调速 器]为两种常用的液压式调速器的

工作原理图[液压式调速器],汽轮机转子直接带动信号泵(图1a[液压式调速 器])或旋转阻尼(图1b[液压式调速

器]),泵或旋转阻尼出口的油压正比于转速的平方,油压作用于转换器的活塞或波纹管而形成位移输出。②压力调节:用于供热式汽轮机。常用的是波纹管调压器(图 2 [波纹管调压 器])。调节压力时作为信号的压力作用于波纹管,使之与弹簧一起受压变形而形成位移输出。③流量调节:用于驱动高炉鼓风机等流体机械的变速汽轮机。流量信号通常用孔板两侧的压力差(1-2)来测得。图3 [压

差调节器]是流量调节常用压差调节器波纹管与弹簧一起受压变形而将压力差信号转换成位移输出。 汽轮机除极小功率者外都采用间接调节,即调节器的输出经由油动机(即滑阀与油缸)放大后去推动调节阀。通常采用的是机械式(采用机械和液压元件)调节系统。而电液式(液压元件与电气、电子器件混用)调节系统则用于要求较高的多变量复合系统和自动化水平高、调节品质严的现代大型汽轮机。70年代以前,不论机械式或电液式调节系统,所用信息全是模拟量;后来不少机组开始使用数字量信息,采用数字式电液调节系统。 汽轮机调节系统是一种反馈控制系统,是按自动控制理论进行系统动态分析和设计的。发电用汽轮机的调节工业和居民用电都要求频率恒定,因此发电用汽轮机的调节任务是使汽轮机在任何运行工况下保持转速基本不变。在图 4 [机械式调速系

流量与阀门开度的关系

阀门的流量特性 不同的流量特性会有不同的阀门开度; ①快开流量特性,起初变化大,后面比较平缓; ②线性流量特性,是阀门的开度跟流量成正比,也就是说阀门开度达到 50%,阀门的流量也达到50%; ③等百流量特性,跟快开式的相反,是起初变化小,后面比较大。 阀门开度与流量、压力的关系,没有确定的计算公式。它们的关系只能用笼统的函数式表示,具体的要查特定的试验曲线。 调节阀的相对流量Q/Qmax与相对开度L/Lmax的关系 :Q/Qmax=f(L/Lmax) 调节阀的相对流量Q/Qmax与相对开度L/Lmax、阀上压差的关系: Q/Qmax=f(L/Lmax)(dP1/dP)^(1/2)。 调节阀自身所具有的固有的流量特性取决于阀芯形状,其中最简单是直线流量特性:调节阀的相对流量与相对开度成直线关系,即单行程变化所引起的流量变化是一个常数。 阀能控制的最大与最小流量比称为可调比,以R表示,R=Qmax/Qmin, 则直线流量特性的流量与开度的关系为: Q/Qmax=(1/R)[1+(R-1)L/Lmax] 开度一半时,Q/Qmax=51.7% 等百分比流量特性:Q/Qmax=R^(L/Lmax-1) 开度一半时,Q/Qmax=18.3% 快开流量特性:Q/Qmax=(1/R)[1+(R^2-1)L/Lmax]^(1/2)

开度一半时,Q/Qmax=75.8% 流量特性主要有直线、等百分比(对数)、抛物线及快开四种 ①直线特性是指阀门的相对流量与相对开度成直线关系,即单位开度变化引起的流量变化时常数。 ②对数特性是指单位开度变化引起相对流量变化与该点的相对流量成正比,即调节阀的放大系数是变化的,它随相对流量的增大而增大。 ③抛物线特性是指单位相对开度的变化所引起的相对流量变化与此点的相对流量值的平方根成正比关系。 ④快开流量特性是指在开度较小时就有较大的流量,随开度的增大,流量很快就达到最大,此后再增加开度,流量变化很小,故称快开特性。 隔膜阀的流量特性接近快开特性, 蝶阀的流量特性接近等百分比特性, 闸阀的流量特性为直线特性, 球阀的流量特性在启闭阶段为直线,在中间开度的时候为等百分比特性。

汽轮机高调门流量特性优化试验方案

检索号: 皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 2013年4月10日

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 负责单位:安徽科讯电力技术服务中心 协作单位:皖能马鞍山发电有限公司 起日期:2013年4月10日14:00——20:00 负责人:张兴 工作人员:张兴、施壮 编写____________ 审阅____________ 审核____________ 批准____________

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 1、试验目的 为提高皖能马鞍山发电有限公司2号机组运行的安全性和经济性,根据合同要求,我单位计划于2013年4月10日对2号机组汽轮机高调门进行流量特性测试及优化,并完成2号机组汽轮机进行单/顺阀切换试验。 2、试验条件 (1)、机组在设计的正常工况下稳定运行,负荷能从额定负荷(汽机高调门全开时)至60%左右的额定负荷范围之间变化。 (2)、试验过程中由运行人员手动控制燃料量维持主汽压力稳定。 (3)、信号测量设备应满足精度要求并有效期内的检定合格证书。数据记录通过分散控制系统进行。 (4)、历史数据站工作正常,能完成对主汽压力、调节级压力、给定值、流量指令、阀位指令/开度、功率等参数的采集,并能生成*.csv或*.xls格式 文件,且数据分辨率满足测试要求。 3、试验内容 通过汽轮机高调门流量特性测试及参数优化试验,根据机组实际特性及标准流量参考线对多阀、单阀流量特性进行统一整定。

4、试验方法及步骤 4.1各高调门单个流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。 (2)、逐渐减小GV1阀门指令,直至该调门全关。在此过程中其它调门一直维 持全开状态。试验过程中由运行人员手动控制燃料维持主汽压力稳定。 (3)、GV1阀门全关且主汽压力稳定后,由热控人员逐渐将该调门调整至全开位。 (4)、按照(2)、(3)步骤顺序依次进行GV2、GV3、GV4高调门的阀门流量特 性测试试验。 4.2单阀方式下高调门整体流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。 (2)、由运行人员在DEH画面上阶跃减小目标值(阶跃量2%),设定值变化速 率设定为0.5%,使汽机高调门逐渐关小,直至机组负荷降至60%额定负荷左右。每次目标值变化后需待主汽压力稳定时再进行下一负荷点的测试。 (3)、试验过程中由运行人员手动控制燃料维持主汽压力稳定。 (4)、记录上述过程中单阀运行方式下汽机高调门的整体流量特性。 4.3单阀/多阀控制方式切换预试验 首先在70%额定负荷左右,逐渐降低主汽压力,将主汽调阀调整至全开位置,在DEH控制回路中,按下“顺序阀控制”按钮,开始由单阀向顺序阀方式切换过程,试验过程中出现轴承振动、瓦温变化大现象,应立即终止试验。、 4.4多阀方式下高调门整体流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。

汽轮机抽汽逆止阀介绍详解

图 1 图 3 图2 汽轮机抽汽逆止阀介绍 一值 丁湧 抽汽逆止阀的作用 抽汽逆止阀是保证汽轮机安全运行的重要设备之一,当汽轮机甩负荷时,它们迅速关闭,保护汽轮机不致因蒸汽的回流而超速,并防止加热器及管路带水进入汽轮机。机组正常运行中,运行人员要特别注意各抽汽逆止阀在正常状态,以保证在事故情况下能可靠动作,保护汽轮机。 抽汽逆止阀的结构特点 1、采用倾斜阀座,如图1。 1)倾斜角度为30°,开启角度为45°,开启角度小,关闭行程短。 2)倾斜阀瓣对密封面有下压力,有利于密封。 3)介质压降小。 2、由于阀瓣下面斜向布置,不用专门设疏水点,积水直接由逆止阀后的疏水管路疏出。 3、根据不同用途配备不同结构 1)高排逆止阀采用双气缸,即一个辅助关闭气缸,一个强迫开启气缸。 2)小管径抽汽管道采用气缸连杆上下部都带螺母的结构,如1段抽汽、2段抽汽逆止阀,结构如图2。 3)大管径抽汽管道采用气缸连杆上部带螺母,下部不带螺母的结构,如3段抽汽、4段抽汽、5段抽汽和6段抽汽逆止阀,结构如图3。 4)根据阀门尺寸大小,配备适当的重锤。 重锤的重量为阀瓣重量的50%,以平衡50%阀瓣重量,一方面保证阀瓣能自由摆动,另一方面减小逆止阀前后压降。

抽汽逆止阀的工作过程 宁海电厂二期工程采用阿德伍德—莫利公司生产的抽汽逆止阀,阀门的基本构成为一摆动的阀瓣,允许流体从进口进入,自由通过阀体进入管路。该阀门是一种自由摆动,重力关闭的止回阀。当进口压力稍高于出口压力时,阀瓣会开启;当进口压力稍低于出口压力或回流发生时,阀瓣会关闭。阀门通常配备一个侧装气缸,也叫辅助关闭气缸,它的作用是当失气时给阀瓣提供一个正向关闭力,在管内流体倒流前,由于阀瓣紧靠住管壁,这个正向关闭力可以先让阀瓣先关闭一定角度,有助于逆止阀快速关闭。在正常条件下,利用气缸下部进口提供的压缩空气,推动活塞压缩弹簧,使连杆处于伸出位置,这时阀瓣可以自由开关。排除气缸中的压缩空气,弹簧使活塞和杠杆臂向下运动,从而使轴和阀门阀瓣朝关闭方向转动。如果发生逆向流体,阀门将以正常方式关闭。向气缸进口提供压缩空气时,阀门将恢复正常工作。 逆止阀的开启和关闭完全靠管道内介质在阀瓣前后产生的压差,辅助气缸的作用只是在逆止阀需要关闭的时候可以起到辅助关闭的作用。如图4中A部分,是一个特殊的结构,气缸连杆与阀瓣的轴通过两个带60°角度空缺的圆环套在一起,在供气电磁阀带电时,将气缸的连杆向上提起,而实际与阀瓣连接的轴在A的作用下只走了60°的空行程,阀瓣实际并没有动作。当汽轮机需要快速关闭抽汽逆止阀的时候,同时让供气电磁阀失电,这样A又向关闭方向走60°的行程,给逆止阀一个正向关闭的力,如果管道内介质不存在了,则逆止阀快速关闭。 图4 图4

阀门流量系数Cv值

阀门流量系数Cv 值 阀门流量系数Cv 值字体大小:大| 中| 小2014-08-03 12:53 阅读(839) 评论(0) 分类:流量系数即:C 值(欧美 标准称为Cv 值,国际标准称为:KV 值)是阀门、调节阀等值是保障管道流量控制系统正常工作的重要步骤。是指单位时间内、在测试条件中管道保持恒定的压力,管道介质流经阀门的体积流量,或是质量流量。即阀门的最大流通能力。 工业阀门的重要工艺参数和技术指标。正确计算和选择CV 流量系数值越大说明流体流过阀门时的压力损失越小。阀门的CV 值须通过测试和计算确定。阀门是流量系数是衡量阀门流通能力的指标,流量系数值越大说流体流过阀门时的压 力损失越小.上海申弘阀门有限公司主营阀门有:减压阀(气体减压阀,可调式减压阀,波纹管减压阀,活塞式减压阀,蒸汽 减压阀,先导式减压阀,空气减压阀,氮气减压阀,水用减压阀, 自力式减压阀,比例减压阀)、安全阀、保温阀、低温阀、球 阀、截止阀、闸阀、止回阀、蝶阀、过滤器、放料阀、隔膜阀、旋塞阀、柱塞阀、平衡阀、调节阀、疏水阀、管夹阀、排污阀、排气阀、排泥阀、气动阀门、电动阀门、高压阀门、中压阀门、低压阀门、水力控制阀、真空阀门、衬胶阀门、衬氟阀门。阀门系数的定义:流量系数表示流体流经阀门产生单位压力损失时流体的流量,由于单位的不同,流量系数

有几种不同的代号和量值.一般式C=QVp/PC---流量系数 Q---体积流量p---流体密度P---阀门压力损失概述:流量特性是调节阀的一种重要技术指标和参数。在调节阀应用过程中做出正确的选型具有 非常重要的意义。固有特性(流量特 性):在经过阀门的压力降恒定时,随着截流元件(阀板)从关 闭位置运动到额定行程的过程中流量系数与截流元件(阀板) 行程之间的关系。典型地,这些特性可以绘制在曲线图上, 其水平轴用百分比行程表示,而垂直轴用百分比流量(或Cv 值)表示。由于阀门流量是阀门行程和通过阀门的压力降的函数,在恒定的压力降下进行流量特性测试提供了一种比较阀门特性类型的系统方法。用这种方法测得的典型的阀门特性 有线性、等百分比和快开(图2)。等百分比特性:一种固有流 量特性,额定行程的等量增加会理想地产生流量系数(Cv)的等百分比的改变(图2)。线性特性:一种固有流量特性,可以用一条直线在流量系数(Cv 值)相对于额定行程的长方形 图上表示出来。因此,行程的等量增加提供流量系数(Cv)的 等量增加。图2 快开特性:一种固有流量特性:在截流元件 很小的行程下可以获得很大的流量系数(图2)。额定流量下的 压力降:也是表示气动元件的流量特性之一。气动元件常常在额定流量下工作,故测定额定流量下气动元件上下游的压力降,作为该元件的流量特性指标。显然,此指标也只反映不可压缩流态下的浏览特性。阀门流量系数流量系数

浅谈汽轮机调节系统常见缺陷及消除办法

浅谈汽轮机调节系统常见缺陷及消除办法 发表时间:2019-07-09T15:27:19.170Z 来源:《电力设备》2019年第6期作者:陈爽 [导读] 摘要:在我国社会经济快速发展的态势下, 汽轮机作为一种重要的能量转换设备在火力发电厂中得到了较为广泛的应用。 (广东惠州天然气发电有限公司广东惠州 516082) 摘要:在我国社会经济快速发展的态势下, 汽轮机作为一种重要的能量转换设备在火力发电厂中得到了较为广泛的应用。汽轮机运用过程中可以实现热能向动能的转变, 同时它对提高生产工作效率也具有十分重要的影响作用。汽轮机的调节系统影响汽轮机的稳定性,当调节系统发生故障会导致汽轮机无法正常进行能源的转化和可持续利用。本文针对汽轮机调节系统的常见缺陷进行讨论,提出相应的解决办法。 关键词:汽轮机;调节系统;常见缺陷;消除办法 汽轮机调节系统是由电子控制器、操作系统、执行系统、保护机构、以及油系统这五个部分组成的。其整体系统结构是在先进的网络技术与控制技术推动下实现的。可以为汽轮机系统提供强大的技术支持与保护功能,不但提高了汽轮机系统运行的可靠性,也提高了汽轮机功率、频率等运行参数的精度,是汽轮机发电安全的保障。 1 汽轮机调节系统概述 汽轮机调节系统的主要构成部分为电子控制器、油系统以及保护系统等,故障发生的主要部位是油系统和保护系统以及执行系统部分。我国目前对于汽轮机的修理由原来对于机组的大量定期修理变成了现在的预测维修状态,而调节系统的故障诊断成为实现预测修理的重要部分,能够帮助我国尽快实现预测维修。因此,对于调节系统的了解和故障分析能够帮助解决整个机组的安全问题,有利于汽轮机调节系统的正常运行。 系统的管理主要通过高压的控制油系统和润滑油系统来实现。这两种油系统对于整个汽轮机的调节系统有十分重要的功能。润滑油系统主要是保证汽轮机供油环节得以稳定进行。执行系统部分的功能主要是依靠高压控制油来保证驱动机构的驱动力,从而对整体汽阀进行有效控制。汽轮机调节系统的保护系统主要由危急遮断器等部件组成,主要负责在汽轮机调节系统出现超速或者是其他的故障时,进行保护以及安全停机,保证整个汽轮机的安全运行。目前我国汽轮机实现并网之后,汽轮机的旋转速度已经作为一个提前反馈的信号来对整个汽轮机的调节系统进行整体的掌控。 2 汽轮机运行中调节系统常见缺陷及消除办法 2.1 油系统缺陷 油质不良是引起调节系统出现故障的主要原因之一,汽轮机中的抗燃油主要是由三芳基磷酸这种化合物组合而成,人工合成的三芳基磷酸本身很容易在空气中发生氧化反应,分解成一种酸性油脂物质,而较差的油脂,则更不具稳定性,分解出的酸性油脂更多。当这种酸性油脂流入到机械内部时,就会对内部零件造成一定的腐蚀,从而形成腐蚀物,这些腐蚀物与劣质抗燃油中的杂质就会混合在一起,造成管路中的磨损与堵塞,使内部零件无法正常移动,造成系统部分的迟缓与卡涩,引发系统内部结构功能失灵。 其次是油压不稳,汽轮机在运行过程中,经常会出现EH油压、AST油压异常波动的现象,而这种波动的现象会经常出现,引发这种波动的原因有几点,第一是油路问题,也就是说汽轮机本身的供油系统或者是EH油路系统存在问题,第二是电液伺服卡塞造成的,第三是汽轮机的调节阀可能存在一定问题,第四是汽轮机的保护系统出现了故障。 最后是油系统内部漏油,这也是油系统中最严重的故障,会使系统整体油压变低,从而引起机械动力不足,调节系统迟缓,降低汽轮机的整体稳定性,引起漏油的原因有很多,例如零部件的磨损,使零件之间缝隙越来越大,或者是活塞垫片破漏等,这些都是造成汽轮机调节系统漏油的原因。 在对于油系统缺陷的消除办法,可以从以下几点做起。首先针对油质不良,可以让工人定期进行油质化验,从而确保汽轮机中使用的抗燃油能够达到使用标准,并且可以时常对抗燃油进行滤油,将油中的杂质清除,同时要定期清理油管,大流量清洗轴管,以减少管道油污对调节系统内部的危害。其次是对于油压不稳,当出现油压不稳时,应尽快停机检修,先对主油泵进行排查,若汽门油阀关闭,主油泵的供油还正常,则不是主油泵的问题,接下来可以依次类推,通过不同汽阀的测试,找到问题所在,维护人员要认真的做好记录,步步深入,进行有针对性的修正。 2.2 滑阀构造缺陷分析 无论是对于全液压调节系统还是半液压调节系统,滑阀都很容易出现故障,最常见的就是滑阀卡涩,这也影响汽轮机调节系统中最主要的问题,当滑轮卡涩时整个调节系统都会变得缓慢,严重时就会造成部分结构瘫痪,影响整体结构的运作,出现这种现象的主要原因就是在机械常年累月工作时,部分零件出现锈化,这就造成了滑轮的卡涩。其次是卡油门的过封度,尤其是在断流放大机构中,机械设备的整体运行并不是非常稳固,即使是在转动速度不变的情况下,脉冲轴也会出现一定的波动,这种情况可以不予理会,可是当错油门的过封度出现问题时,就会使油管中出现涡流,造成主流泵的波动,这就会造成较大的机械故障。 对于滑阀构造缺陷消除办法首先应该做的就是优化设计,为防止滑阀卡涩。首先在设计制造时严格把关,提高每一个零件的精细度,从而减小滑阀零件的误差,并且还可以在调剂系统中安装一个对压弹簧,对压弹簧的位置选择,可以与滑阀形成一个顶针式的联系结构,然后将弹簧安放在弹簧座,这就可以有效的控制系统内部的平衡油压结构。而在错油门滑阀设计上,首先就是要选择合适的错油门形状,这样才能使平口式错油门,在油口开启时形成一个相同方运动的力,实现油流对孔之间的射流,从而减小油管之中的涡流,进而降低调节系统中的整体设备波动。 2.3 配汽结构缺陷分析 配汽结构缺陷最主要的体现就是凸轮磨损,由于汽轮机每天都要进行长时间的运作,因此工作负荷很大,这就很容易造成配汽结构凸轮磨损,而这种磨损会随着时间变化推移发生不同性质的部位结构变形。这就为系统调节造成了一定程度的困扰,当这个变形的部位进行调节工作时,就会将整体系统中的问题暴露出来,使得调节系统的不等率偏离正常水准,造成与其他配件之间的不和谐运作,进而使整个调节系统出现大频率的震荡。其次是调速汽门的节流锥也是产生配汽结构故障的一种原因,汽轮机在工作时,一不小心触碰节流锥的汽门,就会使汽门内的汽量发生变化,很容易产生空负荷现象,而这种空负荷最容易造成节流锥的磨损,从而导致整个调节系统出现摆动。在对配汽结构缺陷消除办法可以通过对角与顺序结合的配汽方式减少配汽中的不平衡汽流,这样即使负荷增加,也会降低节流损失,

汽轮机管道及阀门维修

汽轮机管道及阀门维修 摘要:汽轮机调节系统依据汽机负荷控制逻辑获得阀门开度指令,将其电流信 号经由控制系统传送至伺服放大器中,借助开度指令信号获得比例方向阀位置反馈,用以调控主调阀阀门进油,实现对汽轮机管道阀门开度情况的控制。倘若汽 轮机管道阀门出现故障将直接影响到汽轮机运行安全,如何采取有效维修策略值 得我们进行探讨。 关键词:汽轮机管道;阀门维修 1、汽轮机系统常用阀门 (1)闸阀的工作原理 闸阀是广泛使用的一种通径较大的阀门,主要是在阀体内设有一个与介质流 向呈垂直方向的闸板,靠闸板的升降来开启或关闭介质的通路。 (2)闸阀的分类 闸阀按闸板的结构形式,可分为单闸板闸阀和双闸板闸阀两种。闸阀按阀瓣 的结构形式,可分为楔式闸阀、平行式闸阀和弹性闸阀3种。楔式闸阀的阀瓣为 楔形,即闸板由两个密封面形成一定角度;平行式闸阀的阀体中有两块对称且平 行放置的阀瓣;弹性阀板在两个平行阀板间加装有弹簧或弹性装置。 根据闸阀启闭时阀杆运动情况的不同,可将闸阀分为明杆式和暗杆式两大类。明杆式闸阀在开启时,闸阀的阀杆、闸板同时做上下升降运动;而暗杆式阀杆只 能做旋转运动,不能上下升降,但阀门可以做升降运动。 (3)闸阀的特点及用途 闸阀的特点是无水锤现象、易调节流量、流动阻力小,但结构复杂、尺寸较大、价格较高、密封面较大、易磨损。闸阀只作为截断装置用,或者完全开启或 者完全关闭,不能用作调整或节流装置。在电厂,闸阀广泛应用于给水、凝结水、蒸汽、抽汽、空气、循环冷却水等各系统中。 2、汽轮机管道阀门故障原因及维修策略探讨 2.1油控跳闸阀动作逻辑错误 在管道阀门处于无蒸汽状态下时,选取压力表安装在油动机测压口观察数据 变化情况,监测数据表明在开启主汽阀时压力数值为2MPa,在主汽阀到达全开 状态下时压力数值为7MPa;在关闭油控跳闸阀时压力数值为2MPa,当其到达全 关状态下时压力数值为4MPa。在有蒸汽状态下启动管道阀门,在挂闸时主汽门 平衡阀迅速打开,使主汽门压力处于平衡状态,此时尚未形成轴端压力,主汽阀 开启所需液压与无蒸汽状态下持平。伴随阀门的开启,阀芯内部蒸汽压力逐渐减小,待主汽阀压力为7MPa时到达全开状态,而油控跳闸阀当压力为2MPa时阀 门开始关闭且开度逐渐减小,此时阀芯所受的蒸汽反作用力持续增大,导致液压 油所需克服阻力持续增大,此时阀门到达全关状态下所需油压的计算公式为: 4+252/402×7.6=7.0MPa 在打闸过程中,油压在不计摩擦力影响下于14MPa时开始下降,在回油作用 的影响下油控跳闸阀在8MPa时开启、在5MPa时全开。鉴于此时阀轴处于压紧 状态,受到一定的旋转阻力影响,因此在阀门关闭时油压应小于7MPa,导致油 控跳闸阀在主汽阀动作前发出动作,进而使得主汽门轴端高压蒸汽卸压,在 300ms时间内关闭主汽门。但在汽轮机组实际运行的过程中,油控跳闸阀所受的 摩擦力是不可忽视的,导致打闸时油控跳闸阀未能先于主汽阀动作,引发主汽阀 卡涩等问题。在进行维修处理时可以选取LESLIE阀门完成油控跳闸阀换型,配合