中频炉熔炼球铁配料计算方法

配料计算方法

配料计算如下:

(1)计算炉料中各元素的变化

a) 炉料含碳量: C铁水% = 1.8% + 0.5 C炉料%

已知铁水所需的平均含碳量为3.4%,按上式算得C炉料%=3.2%;

b) 炉料含硅量: 已知铁水所需的平均含硅量1.75%,硅的熔炼烧损为15%,则

Si炉料=1.75/(1-0.15)=2.06%;

c) 炉料含锰量已知Mn铁水=0.65%,熔炼烧损20%,故Mn炉料=0.65/(1-0.20)=0.81%;

d) 炉料含硫量已知S铁水=0.12%,增硫50%,则:S炉料=0.12/(1+0.5)=0.08%;

e) 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<0.25%

综合上列计算结果,所需配置的炉料平均化学成分为:

C炉料3.2%、Si炉料2.06%、Mn炉料0.81%、S炉料<0.08%、P炉料<0.25%

(2)初步确定炉料配比

a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。此处取20%。

b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。按炉料所需含碳量为3.2%,新生铁、废钢、回炉料的含碳量各为4.19%、0.15%、3.28%,可列出下式:

4.19χ+0.15(80-χ)+3.28*20=3.2*100

得出χ=60.0%。故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。

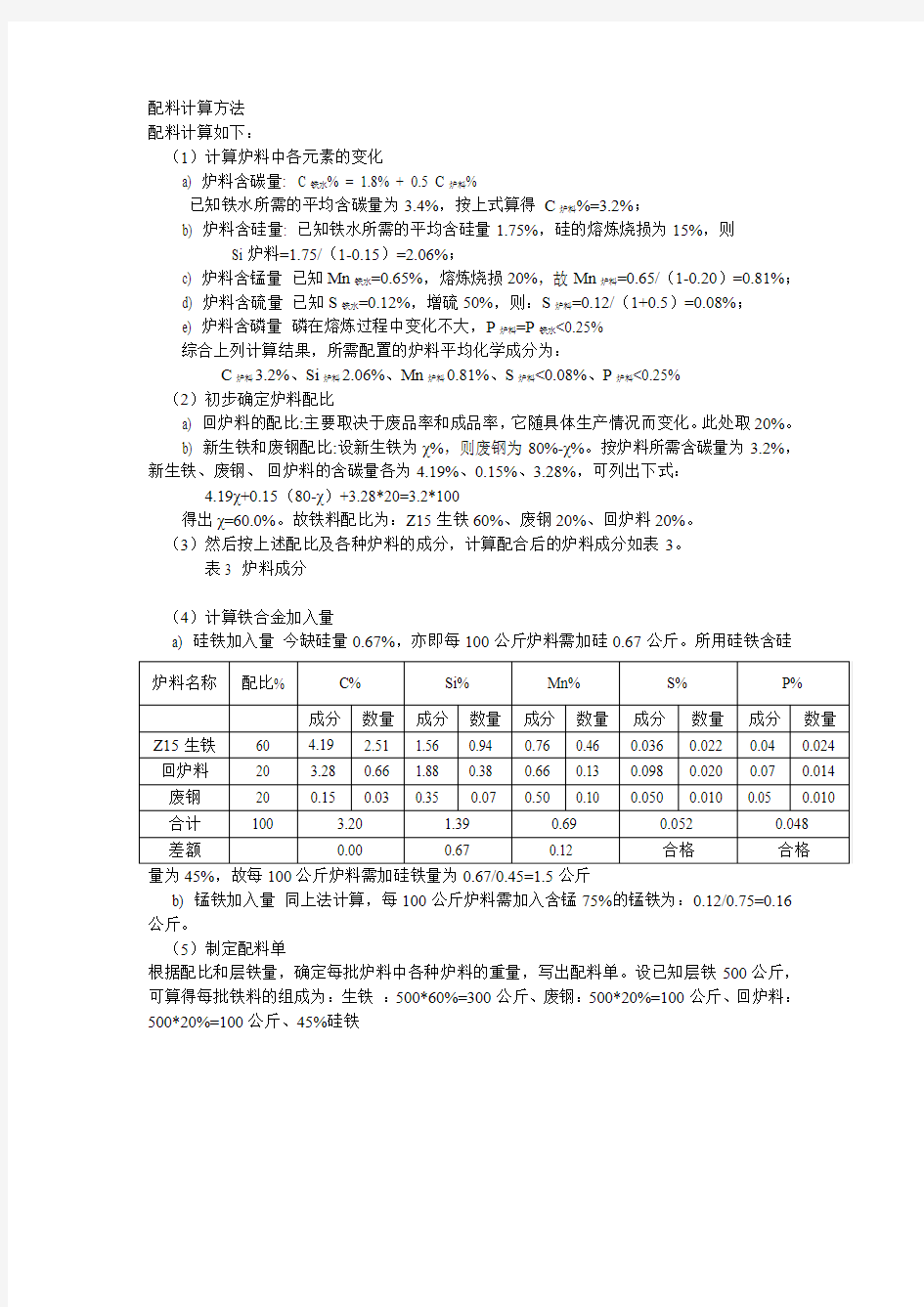

(3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。

表3 炉料成分

(4)计算铁合金加入量

a) 硅铁加入量今缺硅量0.67%,亦即每100公斤炉料需加硅0.67公斤。所用硅铁含硅

b) 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:0.12/0.75=0.16公斤。

(5)制定配料单

根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁

中频炉熔炼球铁配料计算方法

配料计算方法 配料计算如下: (1)计算炉料中各元素的变化 a) 炉料含碳量:C铁水% = % + C炉料% 已知铁水所需的平均含碳量为%,按上式算得C炉料%=%; b) 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则 Si炉料=()=%; c) 炉料含锰量已知Mn铁水=%,熔炼烧损20%,故Mn炉料=()=%; d) 炉料含硫量已知S铁水=%,增硫50%,则:S炉料=(1+)=%; e) 炉料含磷量磷在熔炼过程中变化不大,P炉料=P铁水<% 综合上列计算结果,所需配置的炉料平均化学成分为: C炉料%、Si炉料%、Mn炉料%、S炉料<%、P炉料<% (2)初步确定炉料配比 a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。此处取20%。 b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。按炉料所需含碳量为%,新生铁、废钢、回炉料的含碳量各为%、%、%,可列出下式: χ+(80-χ)+*20=*100 得出χ=%。故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。 (3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。 表3 炉料成分 (4)计算铁合金加入量 a) 硅铁加入量今缺硅量%,亦即每100公斤炉料需加硅公斤。所用硅铁含硅量为45%, b) 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。 (5)制定配料单 根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁

高碳铬铁配料计算方法

高碳铬铁配料计算方法 一、基本知识 1、元素、分子式、分子量 铬Cr —52 铁Fe —56 氧O —16 碳C —12 硅Si —28 镁—24 铝—27 三氧化二铬Cr 2O 3—152 二氧化硅SiO 2—60 氧化镁MgO —40 三氧化二铝Al 2O 3—102 2、基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 1公斤Cr 2O 3还原成Cr 6842.0163522522=?? ? ???+?? 公斤 Cr 2O 3的还原系数是 还原1公斤Cr 用C 3462.0522123=?? ? ???? 公斤 FeO+C=Fe+CO 还原1公斤Fe 用C 2143.05612=?? ? ?? 公斤 SiO 2+2C=Si+2CO 还原1公斤Si 用C 8571.028122=?? ? ??? 公斤 3、Cr/Fe 与M/A (1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高。

(2)M/A是矿石中的MgO和Al2O3的重量比,M/A表示矿石的难易熔化的程度,一般入炉矿石M/A为以上较好。 二、计算条件 1、焦炭利用率90% 2、铬矿中Cr还原率95% 3、铬矿中Fe还原率98% 4、合金中C9%,% 三、原料成份 举例说明: 铬矿含水% 焦炭固定碳%,灰份%,挥发分%,含水% 主要成分表 四、配料计算 按100公斤干铬矿(公斤铬矿)计算 (1)合金重量和成份 100公斤干铬矿中含Cr,100×=公斤 进入合金的Cr为×=公斤 进入合金中的Fe为100××=公斤

合金中铬和铁占总重量的百分比是 ()%=% 合金重量为()÷=公斤 合金成分为: (2)焦炭需要量的计算 还原26.85公斤Cr 用C :30.952212385.26=?? ? ?????公斤 还原9.93公斤Fe 用C : 13.2561293.9=?? ? ??? 公斤 还原0.2公斤Si 用C : 17.0281222.0=?? ? ???? 公斤 合金增C : 3.66 公斤 总用C 量是:+++=公斤 入炉C :÷=公斤 入炉干焦炭:÷=公斤 入炉焦炭:÷=公斤 (3)硅石配入量计算 加硅石前的炉渣成分

中频炉熔炼球铁配料计算方法修订稿

中频炉熔炼球铁配料计 算方法 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

配料计算方法 配料计算如下: (1)计算炉料中各元素的变化 a) 炉料含碳量:C 铁水% = % + C 炉料 % 已知铁水所需的平均含碳量为%,按上式算得 C 炉料 %=%; b) 炉料含硅量: 已知铁水所需的平均含硅量%,硅的熔炼烧损为15%,则 Si炉料=()=%; c) 炉料含锰量已知Mn 铁水=%,熔炼烧损20%,故Mn 炉料 =()=%; d) 炉料含硫量已知S 铁水=%,增硫50%,则:S 炉料 =(1+)=%; e) 炉料含磷量磷在熔炼过程中变化不大,P 炉料=P 铁水 <% 综合上列计算结果,所需配置的炉料平均化学成分为: C 炉料%、Si 炉料 %、Mn 炉料 %、S 炉料 <%、P 炉料 <% (2)初步确定炉料配比 a) 回炉料的配比:主要取决于废品率和成品率,它随具体生产情况而变化。此处取20%。 b) 新生铁和废钢配比:设新生铁为χ%,则废钢为80%-χ%。按炉料所需含碳量为%,新生铁、废钢、 回炉料的含碳量各为%、%、%,可列出下式: χ+(80-χ)+*20=*100 得出χ=%。故铁料配比为:Z15生铁60%、废钢20%、回炉料20%。 (3)然后按上述配比及各种炉料的成分,计算配合后的炉料成分如表3。 表3 炉料成分 a) 硅铁加入量今缺硅量%,亦即每100公斤炉料需加硅公斤。所用硅铁含硅量为45%,故每100公斤炉料需加硅铁量为=公斤 b) 锰铁加入量同上法计算,每100公斤炉料需加入含锰75%的锰铁为:=公斤。 (5)制定配料单 根据配比和层铁量,确定每批炉料中各种炉料的重量,写出配料单。设已知层铁500公斤,可算得每批铁料的组成为:生铁:500*60%=300公斤、废钢:500*20%=100公斤、回炉料:500*20%=100公斤、45%硅铁

高碳铬铁物料平衡计算.docx

一、物料平衡计算 1、基本原始数据:直接还原铁成分、燃料成分见表一、表二 (1)直接还原铁 名称 Fe Cr223CaO MgO S P O C SiO Al O %17.2240.18 5.5913.18 2.3613.790.090.00 6.05 1.54(2)焦炭成分 固定碳 (C 固)挥发分 (V)灰分 (A)S P ≥84%≤2.0 %≤15 %≤0.6 %≤0.02 %(3)白云石 白云石化学成分 MgO CaO SiO Al O 3S P 22 ≥ 40%-≤ 5%-< 0.05<0.02入炉白云石粒度20~80mm。 ( 4)硅石 入炉硅石的化学成分应符合表 4.2 ―10的规定。 表 4.2 ―10硅石化学成分 SiO2Al 2O3S P热稳定性 ≥ 97%≤ 1.0%≤ 0.01%≤ 0.01%不爆裂粉化 入炉硅石粒度20~80mm。 2、直接还原铁耗碳量计算( 以 100kg 计算 ) 假设 Cr 以 Cr2O3、Cr 形态存在 ,Fe 以 Fe?O?,Fe 形态存在,其中Cr2O3全部还原, Fe?O?98%还原为 Fe, 45%还原为 FeO, SiO 22%还原 , 成品中含 C 量为2%,加入焦炭全部用于还原氧化物,则耗碳量为: 名称反应方程式耗 C 量 /kg Cr2O3Cr2O3+3C= 2Cr+3CO40.18X20%X152/104X36/152=2.78

Fe?O?Fe?O?+3C=2Fe+3CO17.22*80%*36/112 =4.44 SiO2SiO2+2C=Si+2CO 4.18/(28.1+16*2)*12*2=1.67 铬铁水含 C量由铁水量求得6x40.18/62=3.9 合计12.79 12.79-1.54=11.25 冶炼 100kg 铁矿消耗焦炭量为 M c=耗 C 量/(Wc 固* (1-W 水) )=11.25/(84%*(1-8%))*(1+10%)=16kg 冶炼 1 吨高碳铬铁合金需要直接还原铁量为 M矿=1*w(Cr 高碳铬铁水中质量比) /W(Cr 矿中质量比) * 还原率 =1*62%/(40.18%)*98%=1.575 吨 3、冶炼 1 吨高碳铬铁合金需要焦炭量为 M焦炭 =16kg*1.575*10=252kg 4、渣铁比计算 以 100kg 直接还原铁配 16kg 焦炭,假设元素分配按下表所示 成份Cr FeO/ Fe MgO SiO2/Si Al 2O CaO 3 入渣率0210098100100 入合金率100980200物料平衡中未计算P 和 S的平衡量,按高碳铬铁合金生产状况设定P和 S的含量。 直接还原铁成渣量和成合金量见下表 质量分比名称进入渣中量 /kg质量分比 /%进入合金中量 /kg /% Cr-----------40.18*100%=40.1864 Fe?O?17.22*2%*160/112 /Fe 1.4917.22*98%=16.8827 =0.49 Al O 13.18*100%=13.1840.15-------- 2 3 MgO13.79*100%=13.7942---------SiO /Si 5.59-4.18=1.41 4.2940.18*3/62=1.953 2 CaO 2.36*100%=2.367.2--------C---------62.78*6%=3.776

高碳铬铁配料计算方法修订稿

高碳铬铁配料计算方法 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

高碳铬铁配料计算方法 一、基本知识 1、元素、分子式、分子量 铬Cr —52 铁Fe —56 氧O —16 碳C —12 硅Si —28 镁—24 铝—27 三氧化二铬Cr 2O 3—152 二氧化硅SiO 2—60 氧化镁MgO —40 三氧化二铝Al 2O 3—102 2、基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 1公斤Cr 2O 3还原成Cr 6842.0163522522=?? ? ???+?? 公斤 Cr 2O 3的还原系数是 还原1公斤Cr 用C 3462.0522123=?? ? ???? 公斤 FeO+C=Fe+CO 还原1公斤Fe 用C 2143.05612=?? ? ?? 公斤 SiO 2+2C=Si+2CO 还原1公斤Si 用C 8571.028122=?? ? ??? 公斤 3、Cr/Fe 与M/A (1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高。

(2)M/A是矿石中的MgO和Al2O3的重量比,M/A表示矿石的难易熔化的程度,一般入炉矿石M/A为以上较好。 二、计算条件 1、焦炭利用率90% 2、铬矿中Cr还原率95% 3、铬矿中Fe还原率98% 4、合金中C9%,% 三、原料成份 举例说明: 铬矿含水% 焦炭固定碳%,灰份%,挥发分%,含水% 主要成分表 四、配料计算 按100公斤干铬矿(公斤铬矿)计算 (1)合金重量和成份 100公斤干铬矿中含Cr,100×=公斤 进入合金的Cr为×=公斤 进入合金中的Fe为100××=公斤 合金中铬和铁占总重量的百分比是

配方含量计算方法

配方含量计算方法 专用肥含量 N 20% P205 3% K20 2% 生产1000克,需要尿素、二铵、氯酸钾多少? 100 1000 1、计算尿素用量: = X=200克,折尿素:200÷46%=434.8 20 X 100 1000 2、计算二铵用量: = X=30克,折二铵(N 18%、P20544%):30÷46%=65.2 3 X 18% 其中:二铵里有尿素:×65.2=25.5 实际用尿素:434.8-25.5=409.3 46% 100 1000 3、计算氯酸钾用量: = X=20克,折氯酸钾:20÷60%=33.3 2 X 肥料纯养分含量与价格比较 例一复合肥含量45% 单价2.7元/kg,纯量单价=2.7÷45%=6元/kg 复合肥含量40% 单价2.5元/kg,纯量单价=2.5÷40%=6.25元/kg 例二复合肥含量45% 其中 N 36% P205 5% K20 4% 单价2.7元/kg, N单价 =36÷45×2.7=2.16元/kg P205单价=5÷45×2.7=0.3元/kg K20单价=4÷45×2.7=0.24元/kg

主要元素的原子量 钾(K)换算成氧化钾(K20) 39.1(K)×1.2=47(K20) 计算方法:钾 K 39.1 氧O 15.999 K20 =39.1×2=78.2+15.999=94.2 94.2÷78.2=1.2系数 钾(K)换算成氯化钾(KCl) 39.1(K)×1.9=74.29(KCl) 计算方法:钾 K 39.1 氯 Cl 35.45 KCl =39.1+35.45=74.55 74.55÷39.1=1.9系数 氯化钾(KCl)含量计算方法 钾占氯化钾原料百分比: K 39.1÷74.55×100%=52.44% 钾(K)换算成氧化钾(K20)乘1.2系数:52.44%×1.2=62% 磷(P)换算成五氧化二磷(P205) 30.97(P)×2.29=70.92(P205) 计算方法:磷 P 30.97氧O 16 P205 =30.97×2=61.94+16×5=141.94 141.94÷61.94=2.29 氯离子含量计算方法 专用肥中K20含量3.5%,氯离子含量占多少%,国家复混肥氯离子含量≤3%,计算方法:氯化钾原料:3.5%÷62%=5.65kg 氯占氯化钾原料百分比:钾原子量 K 39.1 氯原子量 Cl 35.45 35.45÷35.45+39.1×100%=47.55% 氯离子含量:5.65×47.55%=2.685%

铸造配料计算

铸造实验报告 一、铸造方法:湿型砂型铸造,手工造型。 二、造型材料的配方:由查《铸造技术数据手册》中的湿型砂配比表可得 1、背砂:新砂5%、旧砂94%、膨润土1%。 2、面砂:新砂40.4%、旧砂50%、膨润土4.5%、煤粉4%、重油1%、碳酸钠0.1%。 3、芯砂:新砂52%、旧砂40%、粘土6%、糖浆2%。 三、HT200化学成分的确定:由查表可得 牌号 铸件主要壁厚/mm 化学成分(%) C Si Mn P S HT200 15—30 3.1—3.5 平均3.3 1.8— 2.1 平均1.95 0.7—0.9 平均0.8 <0.15 ≤0.12 四、确定炉料配比 1、新生铁: 根据感应电炉熔炼铸铁的特性,为保证显微组织正常,炉料中生铁锭的用量不能超过20%。故选择新生铁的配比为20%,则新生铁的加入量: 150公斤?20%=30公斤 2、废钢 为了使炉料含碳量足够,废钢的配比为23%,则废钢的加入量为: 150公斤?23%=34.5公斤 3、回炉料 回炉料的加入量为:150公斤-30公斤-34.5公斤=85.5公斤 五、计算炉料中各元素的应有含量 1、炉料应含碳量 铁水所需的平均含碳量(铁水C )应等于毛坯所需的含碳量(1C ),即铁水C =1C ,碳熔炼烧损为1%,则 炉料C =铁水C /(1-0.01)=1C /0.99 因为毛坯所需的含碳量1C 已知为3.3%,所以 炉料C =铁水C /1-0.01=1C /0.99=3.3/0.99=3.33% 验算炉料实际含碳量: 新生铁带进的碳量:2C =4.0?20%=0.8% 回炉料带进的碳量:3C =4.15?57%=2.37% 废钢带进的碳量:4C =1.0?23%=0.23% 所以炉料实际含碳量C=2C +3C +4C =0.8%+2.37%+0.23%=3.4%

铸造合金及其熔炼铸铁部分复习题

第一篇铸铁及其熔炼 1、按石墨形态的不同,铸铁分为灰口铸铁;球墨铸铁;蠕墨铸铁。 2、在Fe-G-Si相图中,硅的作用 (1)共晶点和共析点含碳量随硅量的增加而减少; (2)共晶转变和共析转变出现三相共存区; (3)改变共晶转变温度范围;提高共析转变温度; (4)减小奥氏体区域。 3、只考虑Si、P等元素对共晶点实际碳量影响的计算公式为CE=C+1/3(Si+P); 4、亚共晶铸铁凝固特点:凝固过程中,共晶体不是在初析树枝晶上以延续的方式在结晶前沿形核并长大,而是在初析奥氏体晶体附近的枝晶间、具有共晶成分的液体中单独由石墨形核开始;石墨作为领先相与共晶奥氏体共生生长; 5、过共晶铸铁的凝固特点:凝固过程则由析出初析石墨开始,到达共晶温度时,共晶石墨在初析石墨上析出,共晶石墨与初析石墨相连。 6、石墨的晶体结构是六方晶体。 7、如图所示,形成片状石墨的晶体生长是A向占优,而球状石墨是C向生长占优, 8、F、C型石墨属于过共晶成分铸铁中形成的石墨 A型B型D型F型 9、球状石墨形成的两个必要条件:铁液凝固时必须有较大的过冷度;铁液与石墨间较大的表面张力。 10、球墨铸铁的球状石墨的长大包括两个过程:石墨球在熔体中直接析出并长大;形成奥氏体外壳,在奥氏体外壳包围下长大。 11、由于球状石墨的生长是在共晶成分下形成的石墨和奥氏体分离长大,因此其共晶过程又称之为离异共晶; 12、灰铸铁的金相组织由金属基体和片状石墨组成,基体的主要形式有珠光体、铁素体、珠光体加铁素体。 13、普通铸铁中除铁以外,五大基本元素包括碳、硅、锰、硫、磷,其中碳、硅是最基本的成分,磷、硫是杂质元素,因此加以限制。 14、在铁碳双重相图中,稳定系和亚稳定系的共晶反应温度差别形成了共晶温度间隔,对于Ni、Si、Cr、S这四种元素来说,促进合金液在冷却过程中按稳定系转变的元素有Ni、Si,按亚稳定系转变的元素有Cr、S。 15、Cr元素在铸铁中的作用: (1)反石墨化元素,珠光体稳定元素;

1高炉配料计算

高炉炼铁主要经济技术指标 选定 (1) 高炉有效容积利用系数(v η) 高炉有效容积利用系数即每昼夜生铁的产量与高炉有效容积之比,即每昼夜1m3有效容积的生铁产量。可用下式表示: 有 V P η= v 式中: v η——高炉有效容积利用系数,t /(m 3·d) P ——高炉每昼夜的生铁产量,t /d 有V ——高炉有效容积,m 3 V η是高炉冶炼的一个重要指标,有效容积利用系数愈大,高炉生产率愈高。 目前,一般大型高炉超过2.3,一些先进高炉可达到2.9。小型高炉的更高。本设计中取2.7。 (2) 焦比(K ) 焦比即 每昼夜焦炭消耗量与每昼夜生铁产量之比,即冶炼每吨生铁消耗焦炭量。可用下式表示: 式中 K ——高炉焦比,kg/t P ——高炉每昼夜的生铁产量,t /d K Q ——高炉每昼夜消耗焦炭量,kg/d 焦比可根据设计采用的原燃料、风温、设备、操作等条件与实际生产情况进行全面分析比较和计算确定。当高炉采用喷吹燃料时,计算焦比必须考虑喷吹物的焦炭置换量。本设计中取K = 330 kg/t (3) 煤比(Y ) 冶炼每吨生铁消耗的煤粉为煤比。本设计中取煤比为180 kg/t . (4) 冶炼强度(I )和燃烧强度(i ) 高炉冶炼强度是每昼夜31m 有效容积燃烧的焦炭量,即高炉每昼夜焦炭消耗

量与有V 的比值, 本设计I =1.1 t/m 3?d 。 燃烧强度i 既每小时每平方米炉缸截面积所燃烧的焦炭量。本设计i = 30 t/m 2?d 。 (5) 生铁合格率 化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率。它是衡量产品质量的指标。 (6) 生铁成本 生产一吨合格生铁所消耗的所有原料、燃料、材料、水电、人工等一切费用的总和,单位为 元/t 。 (7) 休风率 休风率是指高炉休风时间占高炉规定作业时间的百分数。先进高炉休风率小于1%。 (8) 高炉一代寿命 高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。大型高炉一代寿命为10~15年。 烧结矿、球团矿、块矿用矿比例(炉料结构):63:27:10 高炉炼铁综合计算 高炉炼铁需要的矿石、熔剂和燃料(焦炭及喷吹燃料)的量是有一定规律的,根据原料成分、产品质量要求和冶炼条件不同可以设计出所需的工艺条件。对于炼铁设计的工艺计算,燃料的用量是预先确定的,是已知的量,配料计算的主要任务,就是计算在满足炉渣碱度要求条件下,冶炼预定成分生铁所需要的矿石、熔剂数量。对于生产高炉的工艺计算,各种原料的用量都是已知的,从整体上说不存在配料计算的问题,但有时需通过配料计算求解矿石的理论出铁量、理论渣量等,有时因冶炼条件变化需要作变料计算 [1]。 4.1 高炉配料计算 配料计算的目的,在于根据已知的原料条件和冶炼要求来决定矿石和熔剂的用量,以配制合适的炉渣成分和获得合格的生铁。 有 V Q I K

高碳铬铁的冶炼工艺设计

高碳铬铁生产工艺 一、矿热炉 ?高碳铬铁的生产方法有电炉法、竖炉(高炉)法、等离子法和熔融还原法。竖炉法现在只生产低 铬合金(Cr<30 %),较高铬含量(例如Cr>60 %)的竖炉法生产工艺尚处在研究阶段;后两种方法是正在探索中的新兴工艺;因此,绝大多数的商品高碳铬铁和再制铬铁均采用电炉(矿热炉)法生产。电炉冶炼具有以下特点: ?(1)电炉使用电这种最清洁的能源。其他能源如煤、焦炭、原油、天然气等都不可避免地将伴生 的杂质元素带入冶金过程。只有采用电炉才能生产最清洁的合金。 ?(2)电是唯一能获得任意高温条件的能源。 ?(3)电炉容易实现还原、精炼、氮化等各种冶金反应要求的氧分压、氮分压等热力学条件。 1.1主要技术参数 ?根据生产的品种和年产量,首先确定炉用变压器的额定容量,选择变压器的类型(三相或三台单相)、工作电压和工作电流。然后确定电炉的几何参数,包括电极直径,电极极心圆直径(或电极中心距), 炉膛直径,炉膛深度,护壳直径,炉完高度等。所有这些参数,通常采用经验公式计算,并参照国内外生产实践进行选定。部分冶炼高碳铬铁的还原电炉主要技术参数列于表1。 ?表1部分还原电炉主要技术参数 1.2组成结构 *埋弧式还原电炉由炉体、供电系统、电极系统、烟罩(或炉盖)、加料系统、检测和控制系统、水冷却系统等组成。 二、工艺流程 2.1原料的选取 *冶炼高碳烙铁的原料有铬矿、焦炭和硅石。其中焦炭以及硅石作为还原剂。 (1)铬矿 *世界铬铁矿矿床主要分布在东非大裂谷矿带、欧亚界山乌拉尔矿带、阿尔卑斯一喜马拉雅矿带和 环太平洋矿带。近南北向褶皱带中的铬铁矿资源量,占世界总量的90%以上。其中南非、哈萨克斯坦和津 巴布韦占世界已探明铬铁矿总储量的85%以上,占储量基础的90%以上,仅南非就占去了约3/4的储量基 础。

铸造合金及熔炼思考题要点

第一篇铸造有色合金及其熔炼思考题及参考答案 1.基本概念:屈服强度、抗拉强度、固溶强化、时效强化 屈服强度就是指金属对起始塑性变形的抗力;抗拉强度是代表最大均匀塑性变形抗力的指标;固溶强化是指形成固溶体使合金强化的方法;时效强化是指通过热处理利用合金的相变产生第二相微粒,造成的强化。 2.金属材料的强化机制主要有哪些,对强度和塑性有什么影响? 晶界强化、固溶强化、分散强化、形变强化、复合强化。形变强化与粒子强化在强度提高时,塑性会显著降低;固溶强化在强度提高时塑性还能保持较好的水平;晶界强化时,细化晶粒提高强度也改善塑性。 3.铸造合金的使用性能有哪些? 机械性能、物理性能和化学性能 4.铸造合金的工艺性能有哪些? 铸造性能、熔炼性能、焊接性能、热处理性能、机加工性能 5.基本概念:变质处理、机械性能的壁厚效应 所谓变质处理是在熔融合金中加入少量的一种或几种元素(或加化合物起作用而得),改变合金的结晶组织,从而改善合金机械性能。这种随铸件壁厚增加而使机械性能下降的现象,称为机械性能的壁厚效应。 6.铝硅合金进行变质处理的原因及方法? 原因:铝硅合金中的硅相在自发非控制生长条件下会长成粗大的片状,这种形态的脆性相严重割裂基体,大大降低合金的强度和塑性,为了改变这种状况,必须进行变质处理。方法:生产上常在合金液中加入氟化纳与氯盐的混合物来进行变质处理,加入微量的纯钠也有同样效果。 7.镁、铜、铁和锰对铝硅合金组织和性能的影响? 1)镁:少量的镁,即能大大提高抗拉和屈服强度,随着镁量增加,强化效果不断增大,强度急剧上升,而塑性下降;2)铜:使铝硅合金强度显著增加,但伸长率下降,提高合金的热强性;3)铁:恶化了合金的机械性能,特别是塑性,

配料计算方法

配料计算学习资料 一.配料计算的基本过程 1?了解炉料的化学成分。 2?确定目标铁水成分。 3?初步确定生铁、废钢、回炉料、铁沫的加入量 4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量 8?计算添加缺少的合金(增碳剂、硅铁、锰铁等等) 二.各种炉料的参考成分 如果有化验单,则必须以化验单为准。如果没有则按以下数值估算。 说明: 1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。 2.表格内空格都按没有计。 3?回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同) 三.确定配料目标值 配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。 四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。 五.计算定好的配料各种合金成分 举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88

含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34 含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45 说明: 上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 六。计算需要添加合金的含量 举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量 增碳剂:(3.85-2.88)/0.8 =1.2% 硅铁:(1.6-1.34)/0.7 =0.37% 锰铁:(0.6-0.45) /0.6 =0.25% 说明: 公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 计算结果是百分数,具体加多少乘上铁水量就行了。比如出1000公斤铁水, 那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤 计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值

产品配方营养成分计算方法

产品配方营养成分计算方 法 This model paper was revised by the Standardization Office on December 10, 2020

产品配方营养成分计算方法 一、(Carbohydrate) 碳水化合物的计算 1.砂糖 (Sugar):公克数×99% =碳水化合物克数 2.糖浆 (Corn syrup): (公克数×42%)×99%=碳水化合物克数 3.全脂奶粉 (Milk powder):公克数×54% =碳水化合物克数 4.玉米淀粉 (Corn starch):公克数×85% =碳水化合物克数 5.炼奶 (Condensed milk):公克数×55%=碳水化合物克数 6.脱脂奶粉 (Non-fat milk powder):公克数×52% =碳水化合物克数 7.糊精纤维 (Fibers dextrin):公克数×50%=碳水化合物克数 8.木糖醇 (Xylitol):公克数×100%=碳水化合物克数 9.明胶 (Gelatin)、果胶 (Pectin)、卡拉胶及奶油 (Cream)不计算碳水化合物 二、( Fat) 脂肪的计算 1.奶油 (Cream):公克数×55%=脂肪克数 2.炼乳 (Condensed milk):公克数×%=脂肪克数 3.白脱(白奶油或黄油)(Butter) :公克数×%=脂肪克数 4.全脂奶粉 (Milk powder):公克数×20%=脂肪克数 5.软磷脂 (Lecithin):公克数×99%=脂肪克数

6.砂糖 (Sugar)、糖浆 (Corn syrup)、玉米淀粉 (Corn starch)、明胶 (Gelatin)、果 胶 (Pectin)、卡拉胶及脱脂奶粉 (Non-fat milk powder)不计算脂肪 三、( Protein) 蛋白质的计算 1.炼奶 (Condensed milk):公克数×8%=蛋白质克数 2.奶油 (Cream):公克数×1%=蛋白质克数 3.玉米淀粉 (Corn starch):公克数×1%=蛋白质克数 4.全脂奶粉 (Milk powder):公克数×20%=蛋白质克数 5.脱脂奶粉 (Non-fat milk powder):公克数×20%=蛋白质克数 6.砂糖 (Sugar)、糖浆 (Corn syrup)、盐 (Salt)、明胶 (Gelatin)、果胶 (Pectin)、 卡拉胶不计算蛋白质克数 四、( Cholesterol) 胆固醇质的计算 1.奶油 (Cream):克数×103%=胆固醇质毫克数 (mg) 2.炼奶 (Condensed milk):克数×36%=胆固醇质毫克数 (mg) 3.白脱(白奶油或黄油)(Butter) :克数×152%=胆固醇质毫克数 (mg) 4.全脂奶粉 (Milk powder):克数×71%=胆固醇质毫克数 (mg) 五、(Dietary Fiber) 膳食纤维的计算 1.糊精纤维 (Fiber dextrin):克数×85%=膳食纤维克数

高碳铬铁取样化验方法

高碳铬铁取样化验方法: 大堆验证取样:批量不足10吨时,应从不同部位随机采取不少于10个小样;批量为10吨以上,不足30吨时,应从不同部位随机采取不少于20个小样;批量为30吨以上时,应从不同部位随机采取不少于30个小样。每个小样重量应大约相等,其块度不小于20*20mm。取样总量应不少于批量的0.03%。所取小样应全部破碎至10mm以下,用四分法缩分至1-2kg,混匀后分成两等份,一份制样作分析用,一份作保留样。 包装验证取样:每批应随机选取不少于10%的包装件。在每件中随机采取重量大约相等的一块小样,其块度不小于20*20mm,小样不得少于8个,最多30个。所去小样应全部破碎至10mm以下,用四分法缩分至1-2kg,混匀后分成两等份,一份制样作分析用,一份作保留样。 中低微碳铬铁的取样化验方法: 1.大堆验证取样:批量不足10吨时,应从不同部位随机采取10个铬铁块;批量为10吨以上,不足30吨时,应从不同部位随机采取20个铬铁块;批量为30吨以上时,应从不同部位随机采取30个铬铁块。铬铁块的大小以能钻样为准。在断面选钻取点,钻取点的边缘应离铬铁表面5mm以上。每块的钻取量应大约相等。批量不足10吨时,钻取样总量应不少于150g;批量为10吨以上时,钻取样总量应不少于300g。钻取的全部小样混匀后分成两等份,一份制样作分析用,一份作保留样。 2.包装验证取样:批量不足10吨时,应随机选取10件包装件;批量为10吨以上时,应随机选取10%的包装件,在每件中随机采取一个铬铁块,铬铁块的大小以能钻样为准。在断面选钻取点,钻取点的边缘应离铬铁表面5mm以上。每块的钻取量应大约相等。批量不足10吨时,钻取样总量应不少于150g;批量为10吨以上时,钻取样总量应不少于300g。混匀后分成两等份,一份制样作分析用,一份作保留样。

配料计算

配料计算 3.原、燃料资源 3.1油页岩尾渣(石灰质原料) 油页岩干馏后尾渣平均化学成分(%)见表。 尾渣L.O.I SiO2Al2O3 Fe2O3CaO MgO K2O Na2O SO3Cl 平均(%) 40.82 2.80 1.44 0.97 51.38 1.03 0.07 0.03 0.072 0.013 尾渣粒度小于100微米,密度1.0t/m3, 3.2硅质原料 本项目拟采用当地的砂岩作为硅质原料。砂岩资源丰富,预计砂 岩矿石储量在8000万吨以上。砂岩采用民采民运,汽车运输进厂, 运输距离12公里。 根据业主提供的资料,砂岩矿石的化学成分(%)见表。 砂岩矿石的化学成分 (%) L.O.I SiO2A1203Fe203CaO MgO K20 Na2O S03Cl- 2.16 80.9 9.315 5.065 0.85 1.63 0.35 0.14 0.33 0.008 当地砂岩的SiO2含量高,质量满足本项目生产优质水泥熟料的技 术要求。 3.3铝质校正原料 本项目用电厂的干排粉煤灰作为铝质校正原料,汽车运输进厂,运距10 km。

电厂粉煤灰的化学成分(%)见表。 粉煤灰的化学成分 (%) 上述粉煤灰Al 2O 3 含量质量基本满足本项目的技术要求。 3.4铁质校正原料 本项目采用当地的硫酸渣作为铁质校正原料,汽车运输进厂,运距20km ,有充足的供料保证。 根据提供的资料,硫酸渣的化学成分(%)见表。 硫酸渣的化学成分(%) L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 2O S03 Cl - 1.7 13.26 2.8 71.16 4.37 2.25 0.5 0.13 3.54 0.28 上述硫酸渣的Fe 2O 3含量较高,质量基本满足本项目的技术要求。 3.5燃料用煤 本项目熟料煅烧用煤采用无烟煤,由汽车运输进厂,能满足供应。 煤的工业分析(%)及煤灰化学成分(%)分别见表。 无烟煤的工业分析 (%) Mar Mad Aad Vad Qnet ,ad(kJ /kg) St ,ad 10 2.45 22.64 8.82 30810 0.35 电厂 L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 20 S03 Cl 4.58 48.39 26.3 9.56 4.56 1.16 0.71 0.27 0.35 0.007

2013-2014-(1)铸造合金及其熔炼试题与答案

成都理工大学2013-2014学年 第一学期《铸造合金及其熔炼》试卷答案(A) 一、名词解释 1)HT200 是指抗拉强度不低于200Mpa的灰口铸铁; 2)QT500-7是指抗拉强度不小于500MPa,伸长率不小于7的球墨铸铁。 3)ZL201:铸造铝铜合金ZAlCu5Mn,是重要的耐热高强度铸铝合金,成份Cu 4.5~5.3%,Mn 0.6%~1.0%,Ti 0.15~0.35%,其余为Al。 4)孕育处理:铸铁铁液在浇注前,在一定的温度和成分下,加入一定量的孕育剂如硅铁等,改变铁液的凝固过程,改善铸态组织,从而达到提高铸件性能为目的的处理方法,谓之孕育处理。 5)球化处理:向铁水中加入稀土镁合金(球化剂)。(其中镁是具有很强球化能力的元素)。球化剂的作用是使石墨呈球状析出。我国应用最广的球化剂是稀土镁合金。 6)铝合金的吸附精炼:是指在铝合金熔炼时通入不溶气体或加入精炼剂产生不溶于铝液的气体,在上浮的过程中吸附氧化夹杂,同时清除氧化夹杂及其表面依附的H2,达到净化铝液的方法。(3分) 7)水韧处理:高锰钢的含碳量一般在0.9~1.4%,属于高碳钢,铸态组织为奥氏体和碳化物以及少量的珠光体组成,为了消除碳化物,铸件加热至奥氏体化温度,保温至组织全部奥氏体化后,淬火得到单一的奥氏体组织,从而提高铸件的韧性,这一处理成为水韧处理。 8)时效强化(沉淀强化):时效处理,又称低温回火。时效强化是指在网溶度随温庋降低而减少的合金系中,当合金元素含量超过一定限量后,淬火可获得过饱和固溶体。在较低的温度加热(时效),过饱和固溶体将发生分解并析出弥散相,引起合金强度、硬度升高而塑性下降的过程。它也被称为沉淀强化。 9)T4 固溶处理:将铸件加热至固相线附近,使强化相溶入α(Al)中,在淬入冷却介质中获得过饱和的α(Al)固溶体,提高铸件的强度和塑性的一种热处理工艺。 10)吹氩精炼:利用氩是惰性气体,既不溶于钢液中,又不合钢液中的元素反应,因此向钢包内的钢液中吹氩,氩气泡在缓慢上升过程中吸附非金属夹杂和溶解在钢液中的气体,达到净化作用;同时由于氩气泡内CO的分压力为0,因此[C]和[O]在氩气泡和钢液界面上发生反应形成CO进入氩气泡,从而达到脱氧的目的。 二、填空(20分) 1、石墨形态的不同,铸铁分为灰口铸铁;球墨铸铁;蠕墨铸铁。 2、球状石墨形成的两个必要条件:铁液凝固时必须有较大的过冷度;铁液与石墨间较大的表面张力。 3、不锈钢中铬的主要作用,其作用包括:(1)在铸件表面形成致密的氧化膜;(2)提高铁素体的电极电位。 4、铸钢件断面典型的晶粒分布如图所示,包括三个区域:1—表面细晶区;2—柱状晶区;3—中间等轴晶区。 5、碳钢铸件热处理的目的是细化晶粒,消除魏氏体(或网状组织)和消除铸造应力。热处理方法有退火、正火或正火加回火。 6、铝合金的变质处理包括三类:(1)α(Al)的晶粒细化处理;(2)初晶Si的细化处理; (3)共晶硅的变质处理。(3分) 7、铸造黄铜是以Zn为主加元素的铜合金,铸造性能好表现在:(1)结晶温度范围小,充型能力强;(2)锌的沸点低,有自发除气作用。 8、木炭是熔炼铜合金时应用的覆盖剂,主要作用是防氧化、脱氧和保温。 三、简答(40) 1、影响铸铁石墨化程度的主要因索? 答:(1)、化学成分 1)碳和硅:碳是形成石墨的元素,也是促进石墨化的元素。含碳愈高,析出的石墨愈多、石墨片愈粗大。硅是强

高碳铬铁配料计算方法

咼碳铬铁配料计算方法 、基本知识 1、 元素、分子式、分子量 铬 Cr — 52 铁 Fe — 56 硅 Si — 28 镁一24 三氧化二铬Cr 2O 3 —152 氧化镁MgO — 40 2、 基本反应与反应系数 Cr 2O 3+3C=2Cr+3CO 氧 0 —16 碳 C —12 铝一27 二氧化硅Si02 — 60 三氧化二铝Al 2O 3 — 102 Cr 2O 3的还原系数是0.6842 FeO+C=Fe+CO 3、Cr/Fe 与 M/A (1)Cr/Fe 是矿石中的铬和铁的重量比,Cr/Fe 越高合金中Cr 含量越高 (2) M/A 是矿石中的MgO 和AI 2O 3的重量比,M/A 表示矿 石的难易熔化的程度,一般入炉矿石 M/A 为1.2以上较好。 1公斤Cr 2O 3还原成Cr 2 52 2 52 3 16 0.6842公斤 还原1公斤Cr 用C 3 12 2 52 0.3462公斤 还原1公斤Fe 用C 12 56 0.2143公斤 SiO 2+2C=Si+2CO 还原1公斤Si 用C 2 12 28 0.8571 公斤

二、计算条件 1、焦炭利用率90% 2、铬矿中Cr还原率95% 3、铬矿中Fe还原率98% 4、合金中C9%,Si0.5% 三、原料成份 举例说明: 铬矿含水4.5% 焦炭固定碳83.7%,灰份14.8%,挥发分1.5%,含水8.2% 主要成分表 四、配料计算 按100公斤干铬矿(104.5公斤铬矿)计算 (1 )合金重量和成份 100公斤干铬矿中含Cr, 100 X0.2826=28.26 公斤 进入合金的Cr为28.26 X0.95=26.85 公斤

高碳铬铁的冶炼工艺与原理

高碳铬铁的冶炼工艺与原理 2011-03-07 15:05来源:我的钢铁网试用手机平台 高碳铬铁的冶炼工艺与原理 一、矿热炉 高碳铬铁的生产方法有电炉法、竖炉(高炉)法、等离子法和熔融还原法。竖炉法现在只生产低铬合金(Cr<30%),较高铬含量(例如Cr>60%)的竖炉法生产工艺尚处在研究阶段;后两种方法是正在探索中的新兴工艺;因此,绝大多数的商品高碳铬铁和再制铬铁均采用电炉(矿热炉)法生产。电炉冶炼具有以下特点: (1)电炉使用电这种最清洁的能源。其他能源如煤、焦炭、原油、天然气等都不可避免地将伴生的杂质元素带入冶金过程。只有采用电炉才能生产最清洁的合金。 (2)电是唯一能获得任意高温条件的能源。 (3)电炉容易实现还原、精炼、氮化等各种冶金反应要求的氧分压、氮分压等热力学条件。 1.1主要技术参数 根据生产的品种和年产量,首先确定炉用变压器的额定容量,选择变压器的类型(三相或三台单相)、工作电压和工作电流。然后确定电炉的几何参数,包括电极直径,电极极心圆直径(或电极中心距),炉膛直径,炉膛深度,护壳直径,炉完高度等。所有这些参数,通常采用经验公式计算,并参照国内外生产实践进行选定。部分冶炼高碳铬铁的还原电炉主要技术参数列于表1。 表1部分还原电炉主要技术参数 变压器容量/KV A使用电压/V电极直径/mm极心圆直径/mm炉膛直径/mm炉膛深度/m m

270093.5500115028001700 8000138870225065002700 9000148.59002300-250045002100 1250015810002300-250049002100 12500120-168?19级10202600±5060002300 250002201300330077002500 1.2组成结构 埋弧式还原电炉由炉体、供电系统、电极系统、烟罩(或炉盖)、加料系统、检测和控制系统、水冷却系统等组成。 二、工艺流程 2.1原料的选取 冶炼高碳烙铁的原料有铬矿、焦炭和硅石。其中焦炭以及硅石作为还原剂。 (1)铬矿 世界铬铁矿矿床主要分布在东非大裂谷矿带、欧亚界山乌拉尔矿带、阿尔卑斯—喜马拉雅矿带和环太平洋矿带。近南北向褶皱带中的铬铁矿资源量,占世界总量的90%以上。其中南非、哈萨克斯坦和津巴布韦占世界已探明铬铁矿总储量的85%以上,占储量基础的9 0%以上,仅南非就占去了约3/4的储量基础。 ①选矿原则:由于铬是用途最多的金属,而且在“战略金属”中列第一位。当今世界拥有铬矿资源的国家或资源缺乏的国家,都在加紧铬矿石选矿的研究,其选别方法有:1)重选:如跳汰、摇床、螺旋溜槽、重介质旋流器等。 2)磁电选:包括高强场磁选、高压电选。

高碳铬铁的冶炼工艺

一、矿热炉 高碳铬铁的生产方法有电炉法、竖炉(高炉)法、等离子法和熔融还原法。竖炉法现在只生产低铬合金(Cr<30%),较高铬含量(例如 Cr>60%)的竖炉法生产工艺尚处在研究阶段;后两种方法是正在探索中的新兴工艺;因此,绝大多数的商品高碳铬铁和再制铬铁均采用电炉(矿热炉)法生产。电炉冶炼具有以下特点: (1)电炉使用电这种最清洁的能源。其他能源如煤、焦炭、原油、天然气等都不可避免地将伴生的杂质元素带入冶金过程。只有采用电炉才能生产最清洁的合金。 (2)电是唯一能获得任意高温条件的能源。 (3)电炉容易实现还原、精炼、氮化等各种冶金反应要求的氧分压、氮分压等热力学条件。 主要技术参数 根据生产的品种和年产量,首先确定炉用变压器的额定容量,选择变压器的类型(三相或三台单相)、工作电压和工作电流。然后确定电炉的几何参数,包括电极直径,电极极心圆直径(或电极中心距),炉膛直径,炉膛深度,护壳直径,炉完高度等。所有这些参数,通常采用经验公式计算,并参照国内外生产实践进行选定。部分冶炼高碳铬铁的还原电炉主要技术参数列于表1。 表1 部分还原电炉主要技术参数 变压器容量/KVA 使用电压/V 电极直径 /mm 极心圆直径 /mm 炉膛直径 /mm 炉膛深度 /mm 2700500115028001700 8000138870225065002700 90009002300-250045002100 1250015810002300-250049002100 12500120-168? 19 级 10202600±5060002300 250002201300330077002500 组成结构 埋弧式还原电炉由炉体、供电系统、电极系统、烟罩(或炉盖)、加料系统、检测和控制系统、水冷却系统等组成。 二、工艺流程 原料的选取 冶炼高碳烙铁的原料有铬矿、焦炭和硅石。其中焦炭以及硅石作为还原剂。 (1)铬矿 世界铬铁矿矿床主要分布在东非大裂谷矿带、欧亚界山乌拉尔矿带、阿尔卑斯—喜马拉雅矿带和环太平洋矿带。近南北向褶皱带中的铬铁矿资源量,占世界总量的90%以上。其中南非、哈萨克斯坦和津巴布韦占世界已探明铬铁矿总储量的85%以上,占储量基础的90%以上,仅南非就占去了约3/4的储量基础。 ①选矿原则:由于铬是用途最多的金属,而且在“战略金属”中列第一位。当今世界拥有铬矿资源的国家或资源缺乏的国家,都在加紧铬矿石选矿的研究,其选别方法有: