(生产工序)生产工序流转卡

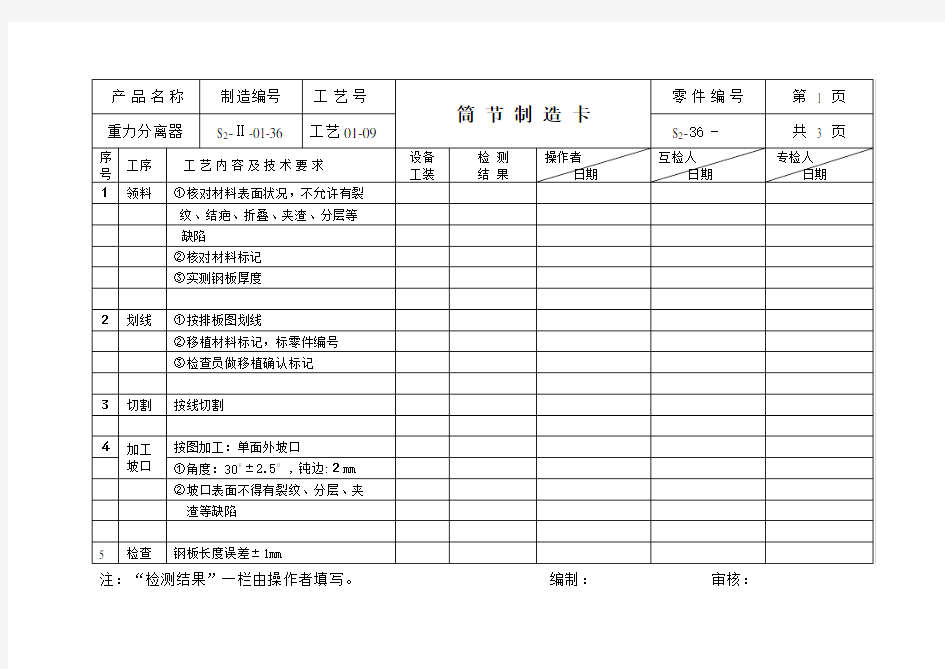

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

注:“检测结果”一栏由操作者填写。编制:审核:

工序流转卡操作说明书

工序流转卡操作规范(试行) 文件状态: 文件版号:A 分发号: 编制: 审核: 批准: 2014-02-20发布2014-02-23实施

工序流转卡执行 1 目的 为规范产品工序流程,便于统计、核对生产过程中的产品数量,实现产品生产过程中的可追溯性,保证产品质量,逐步形成标准化的工作流程,统一标识卡的使用,使账、物、卡一致,为外协及公司内部各加工工序的工资结算提供真实的原始依据,为生产运作更为顺畅的进行和生产过程控制更为有效的管理提供支持。 2 适用范围 本卡由生产系统实施,做生产流程监控使用,制造、检验、仓库配合。 3 职责 3.1质量策划科:按照相关工艺、作业指导书、产品计划表编制工序流转卡,工序流 转卡编制时由质量策划科填写设备号、图号、名称、工序内容。 3.2 制造部:根据生产订单情况发放工序流转卡,填写计划数量,进行生产安排负责。 3.3检验科:跟踪并监督工序流转卡的运转情况,监督内容包括卡片的完整性、卡片 的清洁度以及确认签名的完整性。产品生产结束后回收工序流转卡,由品管部部长助理统一集中处理。并将生产过程中的建议收集并反馈到质量策划科,优化工序。 4 实施流程 本卡随产品生产环节的第一工序开始逐步进行流转,直至产品入库。 5 作业流程 5.1实施本流转卡的原则:本卡随同下料、各生产环节半成品发出日起,本批产品的一 个生产周期或到成品入库全部完成。 5.2实施过程中的具体要求: ①制造部根据生产订单情况发放工序流转卡,填写计划数量,进行生产安排,检验科负 责跟踪并监督工序流转卡的运转情况,在产品部件或总装结束后,由生产人员汇总零件或部件前期完整的工序流转卡交由检验人员,证明部装和总装所用的零部件都是合格和可控的。作为检验员为该部件或总装开具合格证的依据。原则为每一款产品在下料时,本卡就开始实施。

加工工艺过程卡片及工序卡

材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注 工序号工序名称工序内容车 间 工 段 设备工艺装备 工时 准终单件 01 铸造金属型铸造毛坯 02 回火热处理 03 探伤检验 04 表面喷丸处理 10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺 20 粗铣以箱体结合面为基准,粗铣顶面X7010面铣刀、游标卡尺 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8组合钻床麻花钻、铰刀、卡尺、塞规40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺 50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺 60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床面铣刀、游标卡尺 80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床面铣刀、游标卡尺 90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺 120 钻顶面孔 以结合面为基准,用心轴穿过φ110,钻14-φ18组装孔;钻顶面 螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔 组合钻床麻花钻、卡尺、塞规 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期

生产产品《流转卡》管理制度、操作规程(2)

生产产品《流转卡》的管理制度 一、目的 为规范生产产品《流转卡》的使用,确保《流转卡》记录的产品信息与产品实物信息一致,保证生产数据的准确性和及时性,特制定本制度。 二、适用范围 本制度适用于本公司的所有生产部门,《流转卡》的运作必须严格按照本制度的规定执行。 三、流转卡管理规定 3.1《流转卡》的定义 《流转卡》是车间生产数据和流转数据的记录单据,同时也是车间计件工资的计算和绩效考核的原始依据。 3.2《流转卡》的功能 《流转卡》的运行可以使各个工序之间的数据连接紧密相扣,清晰地反映车间各个工序在制品的流转情况,为生产管理和决策提供有力依据。它的实施可以保证生产数据的准确性和极时性,保证生产信息管理系统的可操作性,从而保证生产管理顺畅有序的进行,提高生产管理水平。 3.3《流转卡》的种类 《流转卡》共分为五大类:《熔铸车间生产流转卡》、《挤压车间生产流转卡》、《表面处理车间生产流转卡》、《项目工程车间流转卡》、《浴室门车间流转卡》。 其中,《挤压车间生产流转卡》分为两种类型:《挤压、锯切、包装流转卡》和《挤压(经整形、弯形、拉网、精抽)流转卡(黄卡)》;《表面处理车间生产流转卡》分为三种类型:《氧化车间后工序流转卡》、《喷粉车间后工序流转卡》、《铝制车间后工序流转卡》。 3.4《流转卡》的流转次序和流转时间 《流转卡》必须严格按订单排产工序的顺序流转。在规定的时间内流转完卡内的最后一

个工序后必须在规定时间内交到数据中心录入数据,同时消卡。只有当卡入了数,卡上相关工序的班组才能计算工资,各车间管理人员每日应在系统中检查已开出流转卡的产品完成情况,对延期未进仓的流转卡,管理人员应及时追寻其行踪,确保生产流转的及时性,避免流转卡遗失而造成流转卡不能及时入数或卡面相关班组无法计算工资。《流转卡》不能在规定时间内入仓或遗失对相关人员按相关规定处罚。所有流转卡都必须交到数据中心入数消卡,然后在数据中心存档保管,以便日后查对。 3.5《流转卡》的填写规范 《流转卡》各工序的所有要求填写的内容必须完整(如工序选择、班组代码,班长中文名、加工日期、来料支数、加工成品支数、当有废品废品支数和废品原因等都必须认真规范填写)、字迹清楚、准确无误,不得简缩写、不得随意涂改(有涂改的地方必须由涂改人盖“数字章”确认)否则因信息不全或看不清楚等造成无法入数或数据入错,所经的工序若未在卡上填写该工序的信息将视为没有经过该工序处理,不给该工序计酬,开卡者必须对填制《流转卡》内容及编号的完整性、工艺流程的正确性负责。所有出现废品的地方一定要有QC确认,否则该废品由加工班组承担责任,如果经锯切工序时有废品,锯切前的废品全部折扣成锯切后的废品数来处理(例:一开三的料在锯切前发现有支废品,在登记废品时按三支登记)。如果流转卡上所有的料都报废,那么该卡由QC确认登记后将该卡交给部门负责人,由该部门将卡交到数据中心入数,而不需要再流到下工序或成品仓。 3.6《流转卡》的修改 3.6.1《流转卡》上的数据信息不得随意更改,更不能更改他人填写的信息,各个工序在接收上工序的来料时必须认真核对卡上信息与实物是否一致才能继续加工产品,如有不对的地方,必须找上工序确认并修改正确后方可接收,否则,责任由下工序承担,并按相关规定处罚。所有修改都必须有修改者本人签名,否则,对责任人按相关规定处罚。 3.6.2QC在各个环节确认信息前必须先确认《流转卡》上信息与实物信息是否一致,若

加工工艺过程卡片及工序卡

湖南科技大学机械加工工艺过程卡片产品型号零件图号 产品名称变速箱零件名称变速箱下盖共 3 页第 1 页材料牌号HT200 毛坯种类金属型铸件毛坯外形尺寸754×400×186 每毛坯件数 1 每台件数 1 备注 工序号工序名称工序内容车 间 工 段 设备工艺装备 工时 准终单件 01 铸造金属型铸造毛坯 02 回火热处理 03 探伤检验 04 表面喷丸处理 10 粗铣以顶面为粗基准,粗铣箱体结合面X7010 面铣刀、游标卡尺 20 粗铣以箱体结合面为基准,粗铣顶面X7010面铣刀、游标卡尺 30 钻孔结合上下箱体,钻、铰出两个定位孔2-φ12H8组合钻床麻花钻、铰刀、卡尺、塞规40 粗铣以结合面为基准两销定位,粗铣前后端面及凸台组合铣床面铣刀、游标卡尺 50 粗铣以结合面为基准两销定位,粗铣右端面组合铣床面铣刀、游标卡尺 60 半精铣以顶面为基准,半精铣箱体结合面X7010 面铣刀、游标卡尺 70 半精铣以结合面为基准两销定位,半精铣前后端面至图纸要求组合铣床面铣刀、游标卡尺 80 半精铣以结合面为基准两销定位,半精铣右端面至图纸要求组合铣床面铣刀、游标卡尺 90 半精铣以结合面为基准两销定位,半精铣顶面至图纸要求X7010 面铣刀、游标卡尺100 半精铣结合上下箱体,铣结合面凹槽至图纸要求X7010 立铣刀、游标卡尺110 精铣以顶面为基准,精铣箱体结合面至图纸要求X7010 面铣刀、游标卡尺 120 钻顶面孔 以结合面为基准,用心轴穿过φ110,钻14-φ18组装孔;钻顶 面螺纹孔4-M12-6H;钻两肋板中间凸台M20×1.5螺纹孔 组合钻床麻花钻、卡尺、塞规 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期) 1 / 26

工序流转卡管理办法(总3页)

工序流转卡管理办法(总3页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

一、目的 为规范产品工序流程,便于生产统计员核对生产过程中产品数量,防止产品生产过程中数据出现异常或产品混淆、误用,便于准确记录产品质量状态的好坏,确保帐、物、卡一致,达到产品质量追溯的目的。 实施范围 流转卡适用于流转卡内容规定了的各班组各生产工序的质量控制及追溯。服务并满足于生产管理系统对生产流程的实施监控使用。 二、职责 1.由工艺技术部负责本工序流转卡的制订、打印、交付使用的工作,生 产科负责装订下发、规范执行的工作。 2.工序流转卡在生产工序环节为避免丢失现象,实行统一的定置管理, 放置位置定位于下料班场地报刊架。 3.工艺技术部、生产科、质量管理部负责本管理办法的实施,日常运行 监管由生产科技术专工负责。 4.各生产工序的直接操作人负责每道工序的及时、工整填写。 5.质量管理部所涉及到的各有关工序,由质检作业的操作人员本人做每 道工序的质量状态确认和及时、工整填写。 三、实施本流转卡的原则

1.流转卡自产品制造或再加工时的首道工序即开始启用,到成品入库为 止,所有工序必须做到:操作者本人经过自检、互检、专检后确认合格且有完整、公正的签名(含作业日期)。 2.产品所有工序未执行完成不得入库,仓管不得办理入库、出库手续。 四、《工序流转卡》的使用说明: 1.首件或首组工序在作业时,由本工序的操作者本人填写好,质检部门 首件检验合格签字后,再批量生产作业,质检人员根据所生产的产品质量签名确认。 2.工序执行过程中出现不合格品或废品,操作者在自检发现后应及时交 质检人员进行复检并协助分析导致不合格品出现的原因,质量管理部根据实际产品的状态给出成因分析、处理意见,质量问题未处理完成,产品暂停流转。 3.下道工序在接收上道工序的产品时,应进行复检并检查上道工序是否 已签字,流转卡有没有质检员签名确认,数量是否与实际相符,如不符则交还给上道工序进行核对,确认无误后再执行本道工序,严禁情况不准确情况下盲目签字。 4.产品生产中,各工序应认真执行“三检”制度:生产工序完成后应认 真进行“自检”,确认合格后方可向下道工序进行流转;下道工序接到上道工序流转的产品应首先进行“互检”,确认合格后方可进行本工序加工;产品首件、重要工序、特别要求的产品在工序完成后应主动向质量管理部门报检,质量管理部门确认合格后方可向下道工序进行流转。

K3工序操作业务流程知识讲解

K3工序操作业务流程 1、建立工艺路线: 2、生产任务单(手工、或修改MRP生产任务类型:工序跟踪普通订单?流转卡跟踪普通订单?),确认/下达生成[车间作业系统——工序计划——工序计划单] 3、每一工序计划单——生成——工序汇报(代表工序完成情况) 4、每一工序计划单——生成——工序转移(代表工序状态转移) 5、生产任务——产品入库(代表工序已全部完成,并入库) 二、业务操作:(非自动派工、自动移转) 1、例:建立工艺路线BBBB:下料、冲孔、折弯、清冼(外协)、焊接五道工序。 2、下达生产任务单(确认前注意将生产类型修改为工序跟踪普通订单) 可以借用MRP计算投放出来的任务单,也可以手工下达。 3、生产任务单确认时,可以自动生成计划状态的“工序计划单”。 计划数量为生产任务单计划生产数量。 此时接收数量、实作数量、合格数量、移交数量、返修数量都为0。 接收数量要通过其他工序转移单来更新。 实作数量、合格数量、返修数量要通过工序汇报单来更新。 移交数量通过工序转移单来更新。

4、从工序计划单下推生成“派工单”,安排工序生产内容。 5、从派工单下推生成“工序汇报”,汇报完成情况。 6、从工序计划单下推生成工序转移单,将上一工序完成量转移至下一工序。

7、委外工序则执行以下操作步骤: 1)从上一工序通过工序转移单来更新接收数量。 2)从工序计划单下推生成“委外工序转出单”。 3)从工序计划单下推生成“委外工序接收单”。来更新实作数量、合格数量。

8、下一道工序则循环按派工单——工序汇报——工序转移的步骤执行操作,直至最后一道工序结束。 9、从生产任务单下推产品入库,完成本道工艺路线生产。 三、业务操作:(自动派工、自动移转) 新的工艺路线:CCCC 1、例:生产任务单 2、生产任务单确认时,自动生成计划状态的工序计划单。 生产任务单下达时,自动审核工序计划单,并更新第一道工序的接收数量。

印刷后工序生产流程

车间生产流程 切纸流程 1、产前准备: 1.1、切纸机长根据生产排期,以及车间下发的相关工程单,与上工序交接其半成品。 1.2、要求上工序流程标示卡清楚、详细且数量准确。 1.3、交接时要检查半成品是否合格,确认无质量状况。如果发现问题及时向上级反馈,及时处理异常。处理完毕再按程序交接合格的产品。 1.4、对于款数较多的产品,要特别重视。交接时一定仔细翻看垫板上产品的上面50张左右,看是否有混款的现象存在,如果发现混款现象要拒绝接收,等待上工序全检完毕再确认接收。 1.5、在与上工序交接的同时,要将资料袋、图纸、样品等辅助材料一并随产品交接,并做好交接记录。 1.6、根据生产需求与车间物料员到仓库领取所需的材料。 2、生产过程控制: 2.1、开机前检查设备开关线路是否正常,油路是否畅通,如果设备异常及时反馈给车间主管或组长,并填写《设备维修申请表》,由主管或组长签字后,由电工检查最后再确定是否委外维修。 2.2、根据相关的工程单仔细核对内容和样品,如果存在疑问时,一定要及时向部门主管或组长反馈,疑问得到消除后方可上机。 2.3、根据工程单要求设定机器参数,并拿不良品试切,确认尺寸后,保存机器设置。 2.4、机长试切确认无误签字后,根据《首件签样管理办法》带齐工程单、资料袋、样品或数码稿,找班组长或车间主管或组长确认,最后由生产经理做最终确认。确认合格方可生产,如果确认不合格则重新调试,新产品切成品要工程加签,签样之前禁止批量生产。 2.5、机长在上纸时一定要翻看中间是否有混料、倒纸、印刷不良等问题存在,尽量避免不必要的质量事故。 2.6、裁切时要求纸张一定要整齐,以免裁切后大小不一或切斜,影响后面生产的顺利进行。刀口保持锋利,如果切边有毛边产生应及时更换切刀。压力调节适当,不可过大产生压痕,过小则压纸不紧导致切纸不齐,影响生产质量。 2.7 、产品品中间有夹条时,则要看清夹条原因,一般夹条上面都会注明原因。如果未注明原因,应及时提报上级询问了解清楚,并补写清楚,切纸时应分开放置并夹条提醒。 2.8、生产时注意产品的款数,如果产品不止一个款数,甚至多个款数时,每一个款数都要单放 一托盘,做完一款后要彻底的清理现场后在生产其他不同款数的产品,并且在标示卡上醒目的明确标示,分开一定的区域放置,有必要时可用围膜包起,防止混款的产生。 2.9、机长应随时检查机器压力、位置是否发生变化而影响产品质量,正式生产中,裁切机长应对产品的质量进行自检,并认真填写《生产自检巡查表》。发现品质异常时,应及时停机断电调整,必要时,对不良品进行隔离与标识,无论是否导致欠数,都必须第一时间反馈给车间主管,采取必要的补救措施。 2.10、所切产品要整齐堆放,高度不超过一米二,将产品放到下工序指定的地方按顺序摆放整齐。要有标示卡,记录详细、清楚,数量准确。良品与不良品标示清楚,且总和等于上工序交接数量。 2.11、及时填写工作日报表,要求详细准确,生产时间,客户名称、订单号、订单数量、良品及不良品,各种辅助材料,异常状况都要填写清楚,以备查阅。 2.12、切纸机长在完单后,应对机器周围做好清扫、清洁工作,对完成后的产品进行分类标示,做产品标示以及按相关规定要求,严格做好产品清场、换款等工作。 2.13、生产完成后关闭机器电源,清扫机台环境卫生。 2.14、潮湿天气,产品切纸完成后一定要用围膜包好。 3、注意事项: 3.1、开机前检查线路和油路,给机器各个活动部位注油,并仔细填写《设备保养表》,并签字确认。

工序流转卡的使用和管理办法

工序流转卡的使用和管理办法 一、目的 为规范产品工序流程,便于统计、核对生产过程中的产品数量,保证产品质量,实现产品加工过程中可追朔性,逐步形成标准化的工作流程,统一流转卡的使用,使账、物、卡一致,为外协及公司内部各加工工序的工资结算提供真实的原始依据,为生产运作更为顺畅的进行和生产过程控制更为有效的管理提供支持,防止产品实现过程中混淆和误用,达到产品追溯的目的。 二、实施范围 本工序流转卡由生产系统实施作生产流程监控使用,统计、检验、仓库配合,财务做账为依据。 三、流程卡实施流程 本工序流转卡随产品生产环节第一工序开始起,随产品逐道工序流转,直至产品入库。 四、实施本流转卡的原则 本工序流转卡随同《生产计划》发出之日起,直至成品入库作为本批产品的一个生产周期全部完成,中间过程一般不能入库。 五、实施过程中具体要求 1.生产部根据《生产计划》编制工序流转卡编号,进行生产安排、跟踪并监督

流转卡的运转情况。原则为每一款产品在投料时,本工序流转卡就开始实施。2.车间投料员在当天产品投料时,即在流转卡上标明生产日期、班组及所生产的产品型号、名称、数量,并由检验员确认投料产出的半成品质量合格后流转至下一生产环节时,经上下工序双方核对卡号、型号、数量等准确无误后确认签收,以后的各生产环节都依此流程操作。 3.产品流转周期结束时,本工序流转卡随同产品供仓库保管员和车间统计处汇总、做帐,做账要保证流转卡的卡、物、量一致。以“产品实际入库数+各生产环节报废数=投料数”来核对。 4.本工序流转卡做为操作工的实际操作数量来进行定额考核,并作为今后工资结算依据,严禁徇私舞弊。 5.每道工序完成作业后,本工序操作者先自行检查一遍,并填写好数量、名称、规格型号交质检员确认。质检员根据所生产的产品质量签名确认,操作工产量方能生效,检验标准由质检部核定。 6.所有工序完工随同产品一起入库,由仓库管理员确认及车间主任汇总并保存。7.本工序流转卡由车间主任签字后下发给第一道工序操作工(一般为投料员),即开始试行。生产、质检、仓库、财务统计按流程卡要求作业。 六、报告与记录: 《工序流转卡》、《生产计划单》

生产产品《流转卡》管理制度、操作规程(2)

生产产品《流转卡》管理制度、操作规程(2) 生产产品《流转卡》的管理制度 为规范生产产品《流转卡》的使用,确保《流转卡》记录的产品信息与产品实物信息一致,保证生产数据的准确性和及时性,特制定本制度。 二、适用范围 本制度适用于本公司的所有生产部门,《流转卡》的运作必须严格按照本制度的规定执行。 三、流转卡管理规定 3.1《流转卡》的定义 《流转卡》是车间生产数据和流转数据的记录单据,同时也是车间计件工资的计算和绩效考核的原始依据。 3.2《流转卡》的功能 《流转卡》的运行可以使各个工序之间的数据连接紧密相扣,清晰地反映车间各个工序在制品的流转情况,为生产管理和决策提供有力依据。它的实施可以保证生产数据的准确性和极时性,保证生产信息管理系统的可操作性,从而保证生产管理顺畅有序的进行,提高生产管理水平。 3.3《流转卡》的种类 《流转卡》共分为五大类:《熔铸车间生产流转卡》、《挤压车间生产流转卡》、《表面处理车间生产流转卡》、《项目工程车间流转卡》、《浴室门车间流转卡》。 其中,《挤压车间生产流转卡》分为两种类型:《挤压、锯切、包装流转卡》和《挤压(经整形、弯形、拉网、精抽)流转卡(黄卡)》;《表面处理车间生产流转卡》分为三种类型:《氧化车间后工序流转卡》、《喷粉车间后工序流转卡》、《铝制车间后工序流转卡》。 3.4《流转卡》的流转次序和流转时间 《流转卡》必须严格按订单排产工序的顺序流转。在规定的时间内流转完卡内的最后一 个工序后必须在规定时间内交到数据中心录入数据,同时消卡。只有当卡入了数,卡上相关工序的班组才能计算工资,各车间管理人员每日应在系统中检查已开出流转卡的产品完成情况,对延期未进仓的流转卡,管理人员应及时追寻其行踪,确保生产流转的及时性,

《流转卡》管理制度

《流转卡》管理制度

作者: 日期: 2

《流转卡》的管理制度 一、目的 为规范生产产品《流转卡》的使用,确保《流转卡》记录的产品信息与产品实物信息一致,保证生产数据的准确性和及时性,特制定本制度。 、适用范围 本制度适用于本公司的所有生产部门,《流转卡》的运作必须严格按照本制度的规定执行。 三、流转卡管理规定 3.1《流转卡》的定义 《流转卡》是车间生产数据和流转数据的记录单据,是质量统计的有效凭证,同时也是 车间计件工资的计算和绩效考核的原始依据。 3.2《流转卡》的功能 《流转卡》的运行可以使各个工序之间的数据连接紧密相扣,清晰地反映车间各个工序 在制品的流转情况,为生产管理和决策提供有力依据。它的实施可以保证生产数据的准确性和极时性,保证生产信息管理系统的可操作性,从而保证生产管理顺畅有序的进行,提高生产管理水平。 3.3《流转卡》的流转次序和流转 3.3.1《流转卡》发放时必须由压铸当班班组长对产品名称、ERP号码、生产批号(生产批号已统一打印的除外)正确完整的填写。 3.3.2《流转卡》必须严格按工艺流程图工序的顺序流转,每工段工段长或工段长指定某班班组长对本工段需生产的工序按流程图顺序工整写入流转卡。 3.3.3岗位操作员工应如实规范填写流转卡(生产数量、合格数量、料废、机废、操作者姓名、生产日期等)对料废原因因空间不够可在卡反面描述。 3.3.4同一工序最后一名操作者需对本工序数量与页面填写数量与上一工序数量进行核 第3页共8页

3.3.5质量人员需对料废、机废的产品每班进行实物确认,并在流转卡签名确定。 3.3.6流转卡遗失时应及时报告工段管理者,由工段长确认后通知流转卡统计员申请打印 原有流转卡,并启用以打印流转卡为结算依据,同时流转卡统计员需对遗失补卡信息进行登 记,避免造成遗失卡找回后两卡使用。需要补幵的流转卡在卡号上方标记“补字” 到原遗失流转卡时,则编制一个两位数的流水编号,在编号后标记“补”字作为补卡的卡号, 补卡信 息记录存档作为考核的参考因素。 337各工段流转卡结算以本工段流程结束后由最后一工序人员送到统计员处输入, 实际情况现 阶段允许每工序输入,但岗位操作员工应及时拿回流转卡放入产品存放处。 3.3.8工段管理者须每天及时对系统输入信息进行核对,对有疑问情况需及时追问原因, 确保生产流转的准确性与及时性。 3.3.9当下一道发现上一工序有质量问题时, 经质量确认通知统计人员,上道工序不行结 算,并按相关质量规定处理,对发现者按质量奖罚规定给予奖励。 3.3.10对上述规定未按规定执行的由生产部对相关责任人员首次发生以口头批评,再次 发生通报批评,第三次后以 50元正倍数处罚。 3.4《流转卡》的填写规范 《流转卡》各工序的所有要求填写的内容必须完整、字迹清楚、准确无误,不得简缩写、 不得随意涂改(有涂改的地方必须由工段管理者签字确认)否则因信息不全或看不清楚等造 成无法入数或数据入错,所经的工序若未在卡上填写该工序的信息将视为没有经过该工序处 理,不给该工序计酬,发卡者必须对填写《流转卡》内容及编号的完整性、正确性负责。 3.5《流转卡》的修改 3.5.1《流转卡》上的数据信息不得随意更改,更不能更改他人填写的信息,各个工序在 接收上工序的来料时必须认真核对卡上信息与实物是否一致,确定后才能继续加工产品,如 第4页共8页 对。 ,当查找不 根据

工序流转卡--生产流程管理制度

工序流转卡生产流程管理制度 生产流转过程管理制度 1 £7 — ^■-^■^5'三=兰匸書亠町寸旨至i'l三寺,一却土一忑迁笄三琴? 工耳裏鈔芝"气-码驭区二疋亘- 3 土5生二电芋盲汪壬辜需电芋二 3, 1 t:L ?亠狂J邑3N . ■ —7孑:“应坯草K I Wr=亘奩二三.毛 疋=?辜求訂;^壬显厂,等二Mh杏芳■代託■耳b—壬送生""孚;仁" 营年旣.二匸;/£- 1 << I. 3. J (柑'<■军3王妄屯于工=I至空雲■賈叮唯還衣乎QI廷芝 訶芬毛芒4.翼H:Y二蛊忍N:粽-彳r >括,fl瓷*二碁悴匚一r三 产」-m-LM匸臣性二齐.芒■士苣记*.三寥U-九=.汁±一尹厂 .1 ' ;任「「左二阜耳N」-■即牛,.、匚工耳IH W1丐可至F:二.玄二主卫壬4,松总二里”一"二—芦.三鱼■(二导戸■:T員弐1妄 」4理老豪占y吒苛>-5迂企二加1生一=

内都餵畔、记录*W工裝、产A尊剂徉坐都加工迪程和质量坎况. €<?卡)一A—份,产晶雾部件龙工后.岸樁眾件旳<濃特卡》 M产A转入焊播庠轨由澤特庠嘗说整理留枳其他零祁件的<漁棘卡》在戏训件转出车WB6由在制fcfe计A墊理核就、冒存呑土 3.5 <披送通知*》<以T苗称<變送用于工挟或严a ★醉丰运. <躱送料应一/;三联,■联柿出丰间竝计员習春,二联鰹枚年问统计員记系-三联备*关人员筌章后遂e转岀车间址行统计復童. 3-6 ??填再刹防护妥球 各*!关人艮填写以上栗住必覆于迹ah叭祟fi所列各项内$ 藝填頁齐金、宪整、冷确,不碍鉄窖:相a人?餐章R不禅代筌戒不筌.持栗人员必復矚侏累?干净无缺權? 4用产&?借用产A、相fti产曷、不W批次的? —种产品, 必须分剧开熹衣?卡.不蒔合并. 3-7流转过程竇理要求 车冋从毛坯暉、凜材料库、熟处型a領料必殖办理磧料手绒, 填35 <领料草h 尊祁件fit丰W转舷坂开《it送卓人跌丰W覺修的專部件应在《蠟送单》上各注*题修"字样,并占《蹙?^单》一趨轉入修?车阀? 车间在制的所常工装、产&毎?件柿必須《嫁(滅转卡).工提应由制遥中心计划艮iX车W主任罠債技术中心、车W技术贡绘?工韻61址和工艺文侔,方可段料加工,吾則制邊申心戒各车间应葩雙?投产? 备过程庠督人員、统计人R负丧控制tt壹工独及产岛的批次、

工序流转卡管理办法

工序流转卡管理办法 一、目的 为规范产品工序流程,便于生产统计员核对生产过程中产品数量,防止产品生产过程中数据出现异常或产品混淆、误用,便于准确记录产品质量状态的好坏,确保帐、物、卡一致,达到产品质量追溯的目的。 实施范围 流转卡适用于流转卡内容规定了的各班组各生产工序的质量控制及追溯。服务并满足于生产管理系统对生产流程的实施监控使用。 二、职责 1.由工艺技术部负责本工序流转卡的制订、打印、交付使用的工作,生 产科负责装订下发、规范执行的工作。 2.工序流转卡在生产工序环节为避免丢失现象,实行统一的定置管理, 放置位置定位于下料班场地报刊架。 3.工艺技术部、生产科、质量管理部负责本管理办法的实施,日常运行 监管由生产科技术专工负责。 4.各生产工序的直接操作人负责每道工序的及时、工整填写。 5.质量管理部所涉及到的各有关工序,由质检作业的操作人员本人做每 道工序的质量状态确认和及时、工整填写。 三、实施本流转卡的原则

1.流转卡自产品制造或再加工时的首道工序即开始启用,到成品入库为 止,所有工序必须做到:操作者本人经过自检、互检、专检后确认合格且有完整、公正的签名(含作业日期)。 2.产品所有工序未执行完成不得入库,仓管不得办理入库、出库手续。 四、《工序流转卡》的使用说明: 1.首件或首组工序在作业时,由本工序的操作者本人填写好,质检部门 首件检验合格签字后,再批量生产作业,质检人员根据所生产的产品质量签名确认。 2.工序执行过程中出现不合格品或废品,操作者在自检发现后应及时交 质检人员进行复检并协助分析导致不合格品出现的原因,质量管理部根据实际产品的状态给出成因分析、处理意见,质量问题未处理完成,产品暂停流转。 3.下道工序在接收上道工序的产品时,应进行复检并检查上道工序是否 已签字,流转卡有没有质检员签名确认,数量是否与实际相符,如不符则交还给上道工序进行核对,确认无误后再执行本道工序,严禁情况不准确情况下盲目签字。 4.产品生产中,各工序应认真执行“三检”制度:生产工序完成后应认 真进行“自检”,确认合格后方可向下道工序进行流转;下道工序接到上道工序流转的产品应首先进行“互检”,确认合格后方可进行本工序加工;产品首件、重要工序、特别要求的产品在工序完成后应主动向质量管理部门报检,质量管理部门确认合格后方可向下道工序进行流转。

工序流转卡使用制度

工序流转卡使用制度 为了保证工序流转卡能够得倒正确使用及有效实施,特制定本制度。 一.原材料库材料员根据生产部下达的限额(领)下料单,填写好工序流转卡上的相关内容(如:产品件号、产品名称、生产批次号、材料批次号、计划总数、分批完成数、发料人)后发放给领料人。(即此时当批产品的工序流转卡就进入生产现场跟随产品流转) 二.操作者在接到工序流转卡后,应从第一道工序开始就随同产品一道流转,填写工序流转卡时,遵循“谁操作谁填写”的原则。 三.操作者填写工序流转卡的要求: 1.按工序流转标准内容填写,所需填写的具体项目有:工序号、工序名称、使用设备、操作者、实际完成数由操作者填写;合格数、返工/返修数、报废数、日期等由质量人员填写,车间主任或班长签字确认使用设备信息,检验员签字确认产品质量状态。 2.操作者对所填写的数据负责,实际完成数、合格数、返工/返修数、报废数必须是实数,不能推算。公司在进行投入、产出核算时若发现有所填数据不真实现象,将对其填表人进行重罚。 3.填写流转卡时字迹必须工整、清晰,让人看得清楚、看得明白。如有填写不规范、不清楚、无检验人员签字确认,公司一律不得算工资。且操作者名字一定要按身份证上的名字填写。 4.无论是操作者或是检验人员在工序流转卡上签字确认时,必须是每道工序单项签字确认,不能跨行签字。 四.每道工序加工完工后,操作者立即报检验人员进行检验,经检验人员检验确认合格、并在流转卡上签字确认后,方能流入下工序。 五.工序流转卡可按批次或单个(套)产品进行流转,如是遇产品分批流转时,操作者必须做好标识,并要单独填写一份分批流转卡,且原始流转卡随合格产品进行流转,分批流转卡随分批零件进行流转。流转卡上所规定的填写内容必须填写齐全,以便产品的追踪,并有检验员的签字确认。凡未经过检验人员签字确认的一律不算工时。(因为产品状态不明确,不知合格否) 六.工序流转卡在整个产品生产工序或组装工序完工后,由操作者提交检验人员检验,经检验合格、并经检验人员签字确认后交库房办理入库手续。入库时库管人员按实

减速箱体工艺过程卡与工序卡(内容清晰)

甲类研制# 15 机械加工工艺过程卡片 产品型号 零(部件)图号 产品名称 零(部件)名称 减速箱体 共1 页 第 1 页 材料牌号 HT150 毛坯种类 铸件 毛坯外形尺寸 每毛坯可制件数 1 每台件数 1 备注 工序号 工序名称 工序内容 车 间 工段 设备 工艺设备 工时/s 准终 单 件 I 时效,刷锈 时效,刷锈 II 划线 划?40,?35,?47孔的中心线,划上下平面轮廓 卧式铣床 圆柱铣刀 III 铣下平面 粗铣下平面 卧式铣床 圆柱铣刀 170 IV 铣上平面 粗铣精铣上平面 卧式铣床 圆柱铣刀 288 V 铣端面 粗铣半精铣?35孔两端面 卧式铣床 圆柱铣刀 144 VI 铣端面 粗铣半精铣?40孔两端面 卧式铣床 圆柱铣刀 144 VII 镗孔 以顶平面为基准面,粗镗半精镗,精镗? 0.027 47+,刮?75至尺寸 镗床 镗刀 120 VIII 镗孔 以底面为基准面,粗镗半精镗精镗?35,?40孔 镗床 镗刀 67.5 IX 钻孔 钻?8至尺寸,6*?9沉孔?14深8 立式钻床 直柄麻花钻 95.8 X 划线 划?35,?40两端面的M5螺孔线共12个,划上平面4*M5螺孔线 XI 钻孔 钻孔,攻丝22-M5 立式钻床 直柄麻花钻 134 XII 去毛刺 去毛刺,打印件号,流水号,上漆 设计(日期) 审核(日期) 标准化 (日期) 会签 (日 期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

甲类研制# 16 机械加工工序卡片 产品型号 零(部件)图号 产品名称 零(部件)名称 减速箱体 共 8 页 第 1 页 车间 工序号 工序名 材料牌号 III 铣下平面 HT150 毛坯种类 毛坯外形尺寸 每毛坯可制件数 每台件数 铸件 1 1 设备名称 设备型号 设备编号 同时加工 卧式铣床 X60 1 夹具编号 夹具名称 切削液 专用铣夹具 工位器具编号 工位器具名称 工序工时/s 准终 单件 工步号 工步内容 工艺设备 主轴转速/r ﹒s -1 切削速度 /m ﹒s -1 进给量 /mm ﹒r -1 走刀长度 /mm 进给次 数 工步工时/s 机动 辅助 1 粗铣下平面 圆柱铣刀 9.33 1.4 0.2 181 1 126 设计(日期) 审核(日 期) 标准化(日期) 会签(日期) 标记 处更改文件 签 日标处 更改文件签 日

工序流转卡管理办法之令狐文艳创作

工序流转卡管理办法 一、 令狐文艳 二、目的 为规范产品工序流程,便于生产统计员核对生产过程中产品数量,防止产品生产过程中数据出现异常或产品混淆、误用,便于准确记录产品质量状态的好坏,确保帐、物、卡一致,达到产品质量追溯的目的。 实施范围 流转卡适用于流转卡内容规定了的各班组各生产工序的质量控制及追溯。服务并满足于生产管理系统对生产流程的实施监控使用。 二、职责 1.由工艺技术部负责本工序流转卡的制订、打印、交付使用的工作,生产科负责装订下发、规范执行的工作。 2.工序流转卡在生产工序环节为避免丢失现象,实行统一的定置管理,放置位置定位于下料班场地报刊架。 3.工艺技术部、生产科、质量管理部负责本管理办法的实施,日常运行监管由生产科技术专工负责。 4.各生产工序的直接操作人负责每道工序的及时、工整填写。

5.质量管理部所涉及到的各有关工序,由质检作业的操作人员本人做每道工序的质量状态确认和及时、工整填写。 三、实施本流转卡的原则 1.流转卡自产品制造或再加工时的首道工序即开始启用,到成品入库为止,所有工序必须做到:操作者本人经过自检、互检、专检后确认合格且有完整、公正的签名(含作业日期)。 2.产品所有工序未执行完成不得入库,仓管不得办理入库、出库手续。 四、《工序流转卡》的使用说明: 1.首件或首组工序在作业时,由本工序的操作者本人填写好,质检部门首件检验合格签字后,再批量生产作业,质检人员根据所生产的产品质量签名确认。 2.工序执行过程中出现不合格品或废品,操作者在自检发现后应及时交质检人员进行复检并协助分析导致不合格品出现的原因,质量管理部根据实际产品的状态给出成因分析、处理意见,质量问题未处理完成,产品暂停流转。 3.下道工序在接收上道工序的产品时,应进行复检并检查上道工序是否已签字,流转卡有没有质检员签名确认,数量是否与实际相符,如不符则交还给上道工序进行核对,确认无误后再执行本道工序,严禁情况不准确情况下盲目签字。

产品工序流转卡执行细则

产品工艺流程卡执行细则 一、总则 根据公司发展需要建立《产品工艺流程卡》对工序进行管理,开创凡事有人做、凡事有人管、凡事有人检、凡事可追溯的工作新局面。 二、《工艺流程卡》的建立原则 1.产品主要部件的不良是引起产品不良的根源。《产品工艺流程卡》适用于产品的主要部件的制作过程,适用于产品从装配到完工的过程。 2.《工艺流程卡》的编制原则 1)参考标准:相关的工艺文件,作业指导书。 2)《工艺流程卡》的内容:产品名称、零件名称、零件图号、零件编号、工序名称、技术要求、操作者及检验员签名、检验结果。卡片的编制由技术专工完成。卡片的编号与技术专工及其管辖产品的对应关系见附页。 3.建立《工艺流程卡》制度的宗旨是:以工序控制为手段,加强工艺纪律,增强员工质量意识,树立“质量来源于每道工序,来源于我的手中”的理念,开创“四凡事”的质量管理工作新局面。 三、工艺流程卡的流转程序 1.《工艺流程卡》由技术专工编制完成,编制栏签名后随图下达生产部。生产部根据产品数量复印好卡片,与图纸一起下达车间主任,由车间主任将《工艺流程卡》分派到操作者,并且由车间主任负责工艺流程卡的流转,卡片流转过程中必须保证在塑料袋中,以免污损。 2. 经技术专工确认的每种产品每个规格的主要零部件都要进行编号,每个规格的产品零部件独立编号,编号采用钢印以流水号的形式进行,每个《工艺流程卡》与产品零件的流水号一一对应。流水号的形式为16××××(16-年号,××××-零件序号)。每道工序的操作人员及质检员均要填写《工艺流程卡》,并签名署上日期,检验员签名确认。 3. 卡片流转时由质检员进行监督。监督的内容包括卡片的完整性、卡片的清洁度、确认签名的完整性等。《工艺流程卡》若破碎或污浊不清,应由操作人

产品工序流转卡执行细则

产品工序流转卡执行细 则 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

产品工艺流程卡执行细则 一、总则 根据公司发展需要建立《产品工艺流程卡》对工序进行管理,开创凡事有人做、凡事有人管、凡事有人检、凡事可追溯的工作新局面。 二、《工艺流程卡》的建立原则 1.产品主要部件的不良是引起产品不良的根源。《产品工艺流程卡》适用于产品的主要部件的制作过程,适用于产品从装配到完工的过程。 2.《工艺流程卡》的编制原则 1)参考标准:相关的工艺文件,作业指导书。 2)《工艺流程卡》的内容:产品名称、零件名称、零件图号、零件编号、工序名称、技术要求、操作者及检验员签名、检验结果。卡片的编制由技术专工完成。卡片的编号与技术专工及其管辖产品的对应关系见附页。 3.建立《工艺流程卡》制度的宗旨是:以工序控制为手段,加强工艺纪律,增强员工质量意识,树立“质量来源于每道工序,来源于我的手中”的理念,开创“四凡事”的质量管理工作新局面。 三、工艺流程卡的流转程序 1.《工艺流程卡》由技术专工编制完成,编制栏签名后随图下达生产部。生产部根据产品数量复印好卡片,与图纸一起下达车间主任,由车间主任将《工艺流程卡》分派到操作者,并且由车间主任负责工艺流程卡的流转,卡片流转过程中必须保证在塑料袋中,以免污损。 2. 经技术专工确认的每种产品每个规格的主要零部件都要进行编号,每个规格的产品零部件独立编号,编号采用钢印以流水号的形式进行,每个《工艺流程卡》与产品零件的流水号一一对应。流水号的形式为16××××(16-年号,××××-零件序号)。每道工序的操作人员及质检员均要填写《工艺流程卡》,并签名署上日期,检验员签名确认。 3. 卡片流转时由质检员进行监督。监督的内容包括卡片的完整性、卡片的清洁度、确认签名的完整性等。《工艺流程卡》若破碎或污浊不清,应由操作人员或检验人员提议更换,并将已有的记录移植到新卡,继续流转。 4.操作者领料依据材料消耗定额单和《工艺流程卡》向仓库保管员领取。发放时仓库保管员除填写领料单外,应将材料上的材质明确写入《工艺流程卡》,由领料人签字确认。

工序流程卡的使用与管理办法

有限公司部门运作手册工序流程卡的使用与管理办法 第0次修改 1 目的与适用范围: 防止产品实现过程中产品或其状态的混淆和误用及产品质量状态的好坏,达到产品追溯的目的。 适用于从原材料生产到产品发运各阶段标识、追溯的控制。 2 职责: 生产部、质量部负责本管理办法的实施。 生产工序员工负责每道工序的填写 质检员负责每道工序的质量状态确认填写 3 定义: 《工序流程(主)卡》:指产品进入装配状态时使用的卡, 《工序流程(分)卡》:指支持(主)卡所生产相应配件时使用的卡。 4工作程序: 4.1.产品装配前,生产部依据《生产通知单》及《定额领料单》,由仓库按《生产通知单》及《定额领料单》配发相配套的零部件。 4.2. 产品装配时,由质量部根据《生产通知单》填写《工序流程(主)卡》交生产部,《工序流程(主)卡》的数量,根据《生产通知单》中的数量以托盘为单位进行派发。注:《工序流程(主)卡》上的批次号应与《生产通知单》批次号一致。 4.3. 相应配件生产时,由生产部根据《生产通知单》填写《工序流程(分)卡》,《工序流程(分)卡》的数量,根据《生产通知单》中的数量以框为单位进行派发。注:《工序流程(分)卡》上的批次号应与《生产通知单》批次号一致。 4.3.1相应配件主要指:制带-划内翅片-装内翅片-拉外翅片。 主片、侧板、水室冲压 4.4《工序流程卡》的使用说明: 4.4.1 每道工序在完成本工序作业后,由本工序的操作工填写好数量交质检员确认。质检员根据所生产的产品质量签名确认。 4.4.1.1在生产过中出现不合格品或废品,操作工发现后应及时交质检员进行处理,质检员根据实际产品的状态给出处理意见。并在《工序流程卡》中的备注栏里注明不合格现象。 4.4.2下道工序在接受上道工序的产品时,应检查是否有流程卡,流程卡有没有质检员签名确认,数量是否与实际相符。如不符则交还给上道工序进行核对。 4.4.3相应配件的《工序流程(分)卡》在装配时应与《工序流程(主)卡》合订在一起。 4.4.4每批产品生产结束后由生产部负责收集流程卡交于品质部保管。

工序流转卡实施细则

车间现场管控之《工序流转卡》管理细则 《工序流转卡》是公司生产管控过程中最重要的业务单据,由制造部依据《生成订单》生成打印后签章下发,从第一道工序切割下料开始至最后一道工序总检包装结束,再办理完工入库,《工序流转卡》必须紧紧跟随整装工位器具实物一同流转。 《工序流转卡》是一线操作工加工后报工的唯一真实、有效的单据,为确保操作工计件薪资准确、及时计算,车间管理数据统计实时、准确,操作工、质检员、车间主管必须高度重视,确保《工序流转卡》在车间流转过程中不得涂改、污损、损毁。为此,特制定如下管理细则: 1、操作工当班加工前请认真核对上一道工序交付的整装工位器具实物数量与《工序流转卡》中的“转移数量”是否完全一致,上道工序报工后才能转移至下一道工序进行加工,否则将影响正常报工和整装工位器具实物的正常流转。 2、操作工当班加工完成整装工位器具产品后,应确保工位器具实物与《工序流转卡》中的“转移数量”完全一致,填写“完工日期”并签字,报质检员进行现场工序完工检验。 3、质检员依据检验结果填写《工序流转卡》表体中的“转移数量”“合格”“返工”“报废”“报废原因”,填写的数据逻辑关系正确且不得随意涂改,否则处罚该笔记录对应的质检员2元。 说明:《工序流转卡》表头右下角“订单数量”=表体第一行“转移数量”;本行“转移数量”=“合格”+“返工”+“报废”。下一行的“转移数量”=上一行的“合格”。 4、质检员检验出需要前续工序加工返工的产品,按公司质量管理办法执行,各车间主管应协调返工操作工首先加工处理,确保返工品随同整装工位器具实物和《工序流转卡》完整流转;如返工品当班不能返回,该工序操作工则无法正常报工,该整装工位器具和《工序流转卡》不得