日产2500吨水泥熟料干法水泥厂设计说明书

《新型干法水泥熟料

生产线工艺流程设计》课程设计任务书

安徽建筑大学材料与化学工程学院

二O一三年十二月

一、课程设计的目的和要求

课程设计的目的在于培养学生运用所学理论知识的能力,使学生更加系统而又熟练地掌握水泥厂工艺流程,同时锻炼和提高学生制图、查阅文献资料、编写说明书等技能,使学生具有一定的发现问题、分析问题、解决一般问题以及具有完成水泥厂工艺流程设计的能力,为下学期毕业设计及今后的工作打下基础。

要求学生掌握水泥厂配料计算、物料平衡计算及水泥厂工艺流程设计的原理、步骤和

方法;通过设计图纸和说明书能对所设计的内容进行阐述与论证。

通过设计,树立尊重科学和勇于实践的科学态度,鼓励采用新技术、新工艺、发扬创新精神,同时又应遵循工艺设计规范,实事求是,严谨塌实,使设计体现技术先进可靠、经济合理的原则。

设计说明书和图纸应做到设计准确、制图正确、字体端正、图面整洁,并能独立完成设计任务。

二、设计任务

日产2500吨新型干法水泥熟料生产线工艺流程设计

1.设计范围

从原燃料进厂、石灰石破碎起至熟料散装出厂为止的熟料生产线工艺流程设计。

2. 基本条件和数据

基本条件1:

1)采用窑外分解窑生产熟料;

2)物料参数见表1-1~1-3;

3)要求熟料三个率值:KH=0.89±0.01、SM=2.60±0.10、IM=1.60±0.10;

4)单位熟料热耗:3178kJ/kg;

5)生产损失:生料按1%计算,其它按3%计算。

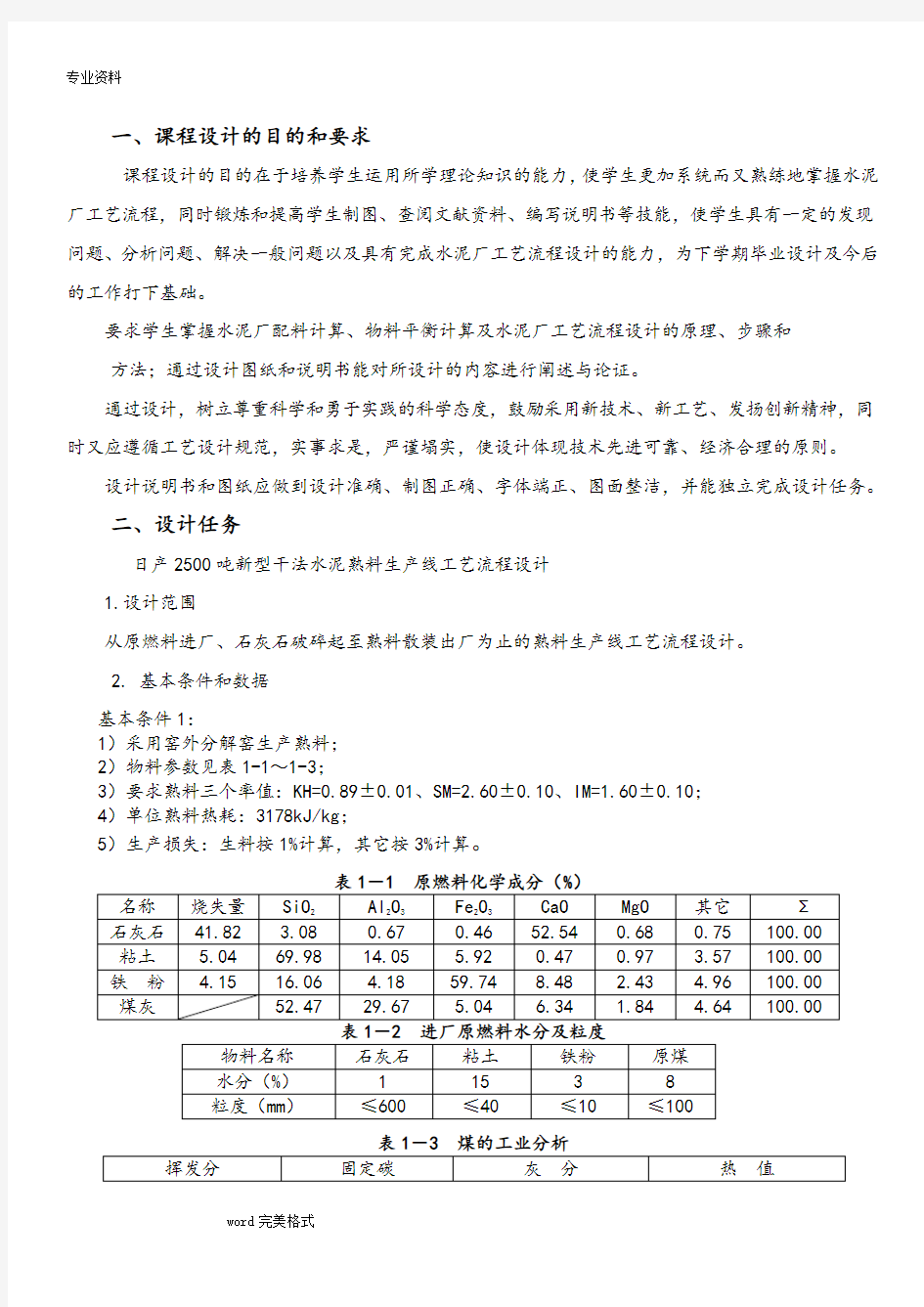

表1-1 原燃料化学成分(%)

名称烧失量SiO

2Al

2

O

3

Fe

2

O

3

CaO MgO 其它Σ

石灰石41.82 3.08 0.67 0.46 52.54 0.68 0.75 100.00 粘土 5.04 69.98 14.05 5.92 0.47 0.97 3.57 100.00 铁粉 4.15 16.06 4.18 59.74 8.48 2.43 4.96 100.00 煤灰52.47 29.67 5.04 6.34 1.84 4.64 100.00

表1-2 进厂原燃料水分及粒度

物料名称石灰石粘土铁粉原煤

水分(%) 1 15 3 8

粒度(mm)≤600 ≤40 ≤10 ≤100

表1-3 煤的工业分析

挥发分固定碳灰分热值

25.92% 45.92% 26.28% 22920kJ/kg

三、要求完成的主要任务

1、设计计算说明书应包括以下内容:设计的目的和意义;干法水泥生产技术综述、场址选择(可结合有关信息做一定假设)、配料计算、物料平衡计算(编制物料平衡表)、设计方案的选择、主机设备的选型计算(有关性能指标一览表)、。总平面布置图和全厂工艺流程图的说明、设计评述、参考资料。

2、画出有全厂的总平面布置图和工艺流程图(A0图纸1张,A1图纸1~2张)。

四、课程设计进度安排

序号阶段内容所需时间

1 设计基础训练2天

2 设计计算3天

3 设计图纸绘制6天

4 编制说明书、答辩3天

合计2周

五、课程设计评分标准

评定项目评分成绩1.设计目的明确,选址合理、(10分)

2.设计方案正确,具有可行性、创新性(15分)

3.设计过程及结果(30分)

4.态度认真、学习刻苦、遵守纪律(10分)

5.设计报告的规范化、参考文献充分(不少于5篇)(10分)

6.答辩(25分)

总分100

六、参考资料

1.《水泥工艺学》,沈威编,武汉工业大学出版社,1991年

2.《新型干法水泥技术》,刘志江主编,中国建材工业出版社,2005年

3.《水泥厂工艺设计概论》,金容容主编,武汉理工大学出版社,2000年

4.《水泥厂工艺设计手册》,严生主编,中国建材工业出版社,2007年

5.《水泥生产工艺计算手册》,王君伟主编,中国建材工业出版社,2001年

6.《粉磨工艺与设备,王仲春主编,化学工业出版社,2005年

1. 设计任务

日产2500吨熟料水泥厂设计

2. 确定率值

综上所述,最终率值的确定如下:KH=0.89,SM=2.60,IM=1.58。

3.计算煤灰掺入量

烧失量 SiO 2 Al2O3 Fe 2O 3 CaO MgO 其他 Σ 比例 石灰石 41.82 3.08 0.67 0.46 52.54 0.68 0.75 100.00 83.02 粘土 5.04 69.98 14.05 5.92 0.47 0.97 3.57 100.00 15.63 铁粉 4.15

16.06

4.18

59.74

8.48

2.43

4.96 100.00

1.35

生料 35.564 13.711 2.809 2.111 43.809 0.749 0.000 0.00 灼烧生料 21.279 4.359 3.276 67.988 1.162 0.000 0.00 96.36 煤成分 0.000 52.470 29.670 5.040 6.340 1.840 4.640 100.00

3.64 熟料

22.415

5.281

3.340

65.742

1.187

0.169

熟料热耗(KJ/Kg ) 3178 煤热值(KJ/Kg )

22920 煤灰分%

26.28 熟料率值 目标 计算 熟料KH 0.89 0.89 熟料SM 2.6 2.6 熟料IM

1.6

1.58

煤的工业分析

4. 烧成车间生产能力和工厂生产能力的计算 4.1.窑的选型及标定

制造商

窑规格(m ×m )

窑产量(t/d )

宇部兴产 φ4×75 2600

资料来源(《新型干法水泥厂设备选用使用手册》402P )

4.2.窑的年利用率 η=300/365=0.82

4.3. 确定窑的台数:

挥发分 固定碳 灰 分 热 值 25.92% 45.92% 26.28% 22920kJ/kg

%

%//q %q ,ar

net ar 煤沉落率,煤收到基灰分含量,煤收到基低热值,单位熟料热耗,熟料中粉煤灰参入量,,----------=

S A kg KJ Q kg KJ G Q S A G ar ar net A A %

64.322920

%

100%28.263178=??=

A G %

0.1691.187%y ==其他O M %

15.10340.304.304.3%33.8)340.364.0281.5(65.2)64.0(65.23%23.21415.22)89.01(61.8)1(61.8%07.57415.22)289.03(8.3)23(8.33243

2322223=?===?-?=-==?-?=-==?-??=-=O Fe AF C O Fe O Al A C SiO KH S C SiO KH S C

n=

2600

2500

=0.96,故窑的台数取1台。 烧成系统的生产能力

熟料小时产量:Qh=n ×Qh.l t/h=1×108.33=108.33t/h 熟料日产量:Qd=24Qh t/d=24×108.33=2600t/d 熟料年产量:Qw=300×Qh t/y=300×2600=780000t/y 工厂的生产能力

水泥时产量:Gh=Qh ×(100-p)/(100-d-e) =108.33×(100-3)/100=105.08t/h 水泥日产量:Gd=24Gh t/d=24×105.08=2521.92t/d 水泥年产量:Qy=300×Gh t/y=300×2521.92=756576.72t/y 4.4.原、燃材料消耗定额的确定 理论料耗

熟料

生料)()(实际料耗熟料

生料生kg /kg 5105.1%1-14954.1-1kg /kg 4954.1564

.3510064

.3100100-100t t ====--=-=

P K

K L G K

式中 G-----煤粉掺入量 % L------生料烧失量 % 生P -----生料的生产损失

干基实际消耗定额

实际料耗定额=(实际料耗K ×百分比)/(1-生产损失) 干基石灰石(1.5105?83.02%)/(1-3%)=1.2928kg/kg 熟料 干基粘土 (1.5105?15.63%)/(1-3%)=0.2434kg/kg 熟料 干基铁粉 (1.5105?1.35%)/(1-3%)=0.0210kg/kg 熟料 湿基实际消耗定额

湿基石灰石= 干基石灰石/(1-石灰石含水率)=1.2928/(1-1%)= 1.3059kg 湿基石灰石/kg 熟料

湿基粘土= 干基粘土/(1-粘土含水率)=0.2423/(1-15%)= 0.2851kg 湿基粘土/kg 熟料 湿基铁粉= 干基铁粉/(1-铁粉含水率)=0.0210/(1-3%)= 0.0216kg 湿基铁粉/kg 熟料 湿基煤粉= 干基煤粉/(1-煤粉含水率)=0.1430/(1-8%)= 0.1554kg 湿基煤粉/kg 熟料

4.5.物料平衡表

5. 主机设备选型

物 料 名 称

配 合 比 %

含 水 率 %

生 产

损 失

% 消耗定额 (t/t 熟料)

总物料(t )

干 基

湿 基

干基物料

湿基物料

时

日

年

时

日 年

石 灰 石 83.02

1

3

1.2928 1.3059

134.4512 3232

969600

135.8136

3264.75 979425

粘 土 15.63 15 3 0.2434 0.2851 25.3136 608.5 182550 29.6504 712.75 213825

铁 粉 1.35 3 3 0.0210 0.0216 2.184 52.5 15750 2.2464 54 16200

煤 灰

3.64 8 3 0.1430 0.1554 1

4.875 357.5 107250 16.1304 387.75 116325

生

料

19 1 1.5105 1.8648 157.092 3776.25 1132875 193.941 4662.037 1398611.111 熟

料 108.33 2600

780000

水泥

3

105.08

2521.92 756576.7

2

表5-1水泥厂最大入磨物料的粒度

物料种类石灰石粘土熟料石膏混合材煤最大粒度<25 <50 <30 <50 <30 <30

P)

(资料来源:新型干法水泥技术与设备

61

P)

(《水泥厂工艺设计概论》

41

5.1.石灰石破碎设备选型

(1)确定破碎车间的工作制度

石灰石破碎车间采用2班制,每班工作7小时,6日/周,每年工作300天。 (2)根据车间运作班制和主机运转小时数,确定主机的年利用率: 48.08760

7

23008760k kk η32=??==

式中:k ——每年工作日数,

2k ——每日工作班数,

3k ——每班主机运转小时数。

(3)主机要求小时产量:

221100

1-16722416801.12600100f -1t 24t =??????=????=)()(破碎窑

窑破碎C

R V Q Q t/h 式中

破碎Q ----破碎机产量,t/h

C

R

V -----原料/熟料的比率 窑

t ----窑每周工作时间,h

破碎

t -----破碎机每周工作时间,h

f------原料含水率,%

(《新型干法水泥厂设备选用使用手册》16P )

主机产量标定:240t/h 92.0240221n 1

h ===

,G G H 选1台 式中:n ——主机台数;

G H ——要求主机小时产量t/h ; G h,1——主机标定台时产量t/h 。

规格

最大进料粒度(mm )

生产能力(t/h ) 出料粒度(mm )

PPC1616

≤700

160~240

≤25

6. 物料的粉磨系统

6.1生料磨

(1)确定粉磨车间的工作制度:22h/日,154h/周,工作43周

(2)根据车间运作班制和主机运转小时数,确定主机的年利用率: (3)主机

要求小时产量:

6.114154

7

2521.92.=?==

l Gh Gh G H (t/h ) (4)设备的选型:

型号 产量(t/h ) MPS3150立磨

150

(资料来源《新型干法水泥生产技术与设备》77P )

(5)计算主机的数量

764.01506

.1141,===

h h G G n , 选1台。

式中:n ——主机台数;

G H ——要求主机小时产量t/h ; G h,1——主机标定台时产量t/h 。

(6)核算主机的年利用率 58.0·76.0150

16

.1141,0=??==ηηh h nG G

6.2煤磨

(1)确定煤粉制备车间的工作制度:22h/日,154h/周,工作43周

(2)根据车间运作班制和主机运转小时数,确定主机的年利用率

76.08760

154

43η=?=

76.08760

154

43η=?=

(3)主机要求小时产量:

(t/h )

(4)设备的选型:

规格

生产能力(t/h ) 磨辊直径(mm) 磨盘工作直径(mm ) MP1410

24

1019

1400

(《新型干法水泥厂设备选型使用手册》282P ) (5)生产能力的标定:

结合上述资料,标定该机的台时产量为24t/h 。 (6)计算主机的数量

73.024

625

.171,===

h h G G n , 故选取1台。 式中:n ——主机台数,

h G ——要求主机小时产量(t/h ), ·h l G ——主机标定台时产量(t/h )。 (7)核算主机的年利用率

59.076.024

1625

.171,0=??==

ηηh h nG G 式中:η?——主机的实际年利用率,

η——预定的主机年利用率。

7. 熟料烧成系统

表7-1 Φ4.0×75

回转窑配套设备

规模t/d 2500 回转窑

Φ4×75

625.17154

7387.75=?==H

Gh

G H

预热器② C1 2×φ5050×4030

C2 2×φ5510×4100

C3 2×φ5510×4100

C4 2×φ5510×6470

C5 2×φ6060×6910

(资料来源《新型干法水泥厂设备选型手册》①402P ,②529P )

8. 冷却机选型

(1)确定工作制度:采用一班制,每班工作8小时,每年工作321天。 (2)根据车间运作班制和主机运转小时数,确定主机的年利用率: 88.08760

8

33218760k kk η32=??==

式中:k ——每年工作日数,

2k ——每日工作班数,

3k ——每班主机运转小时数。 (3)主机要求小时产量:

18.10188

.0876*******

8760=?=

=

η

y H G G t/h

日产量为)/(242818.1012424h t G G H d =?== 选择合肥院HCFC 型篦式冷却机

型号 H1067

产量(t/h) 额定 2500 最大

2750

段数

2 有效面积(2m ) 6

3 面积产量)]/([2d m t ? 39.7-45 出料粒度(mm ) ≤25 进料温度(℃) 1371 出料温度(℃)

65+环境温度

传动模式 机械传动

(《新型干法水泥厂设备选型使用手册》583P )

(5)生产能力的标定:

标定该机的台时产量为2500t/d ,则小时产量为:17.10424

2500

1,==h G t/h (6)计算主机的数量

97.017

.10418

.1011,===

h h G G n ,故先1台冷却机. (7)核算主机的年利用率

906.088.018

.101117

.1041,0=??==

ηηh h nG G 式中 η?——主机的实际年利用率

η——预定的主机年利用率

主机平衡表

主机名称

主机型号规

格

主机产量 (t/h )

主机台数

要求产量(t/h )

主机生产能力(t/h )

主机工作制度,实际年利用率

石灰石破碎机 PPC1616

240 1 221 240 0.48

生料磨 MPS3150立磨 150 1 105.08 150 0.58 煤磨 MP1410 24 1 17.625 24 0.59 冷却机

H1067

104.17

1

101.18

104.17

0.906

回转窑 Φ4×75 108.33 1 165.74 108.33 0.82

9.物料的储存和均化

表9-1 水泥厂各种物料的最低储存期(d )

物料名称 大、中型水泥厂 小型水泥厂 物料名称 大、中型水泥厂 小型水泥厂

石灰石 5 15 石膏 30 20 粘土 10 7 生料粉(浆) 2 4 燃料 10 10 熟料 5 7 混合材料 10 10 水泥 7 7 铁粉

10

20

(资料来源:《新型干法水泥技术与设备》200P )

表9-2 须用物料的密度和休止角

物料名称

密度(t/m 3

) 休止角 物料名称

密度(t/m 3

) 休止角 生产用含水15%的粘土 2.0 25 铁矿石(粉) 1.5 35 煤

0.9 27 300mm 以下的二水石膏 1.4 40 粉磨后生料粉 1.0 35 回转窑熟料 1.45 33 粉磨后硅酸盐水泥

1.1

33

存放库内硅酸盐水泥

1.45

30

(资料来源:《水泥厂工艺设计概论》279P )

9.1石灰石堆场

1)物料储存期的确定:各种物料储存期的确定,需要考虑到许多因素。但因为石灰石是自备矿山,所以适当选择储存期数为5天

2)储存量

Q=日需要量×储存期=3264.75×5=16323.75(t)

3)参考淮北相山水泥厂选用φ80的堆场,其石灰石预均化堆场储存期为20000t

4)库的数量:81.020000

75

.16323n ==

, 选1堆

5)实际储存天数=20000×1/3264.75=6.13d

9.2 粘土堆场

日消耗粘土量:G 1=712.75t/d. 预设粘土的储存期:10d ,

粘土的储存量:Q=712.75×10=7125.5t

L=

()

αγααγHctg B H Hctg B ctg H Q -?

??

??-+342 根据厂区面积,总平面图布置,选B=30m ,H=7m ,则料堆的底边长度:

L=

()

αγααγHctg B H Hctg B ctg H Q -?

??

??-+342 =

()

??-???

??

?????-???+2573027257343025725.71252ctg ctg ctg =44m 取L=45m ,则

()??

?

??---=ααγαγHctg B ctg H Hctg B LH Q 342

=()??

?

?????-????-??-???257343025722573027452ctg ctg ctg

=7344.34t

粘土露天堆场的实际储存期=

d 3.1075

.7127311.34

=

堆场规格:mH mL mW 74530??

9.3 原煤堆场

1)储存量

Q=日需要量×储存期=387.75×5=1938.75(t) 2)占地面积

m B ,R m Hctg B m H 20,9.027,63.19382,5====≥=??取其中取α

)

(95.48)

27520(9.05)

27534

20(2759.075.1938)

(}

34

(22m ctg ctg ctg Hctg B Hr Hctg B ctg rH Q L =-???-??+=--+=

?ααα

取L=50m ,则占地面积 A=50×20=1000(m 2) 3)实际储量

)

(66.1986)2753

4

20(2759.0)27520(509.05}

3

4

()(22t ctg ctg ctg Hctg B ctg rH Hctg B HrL Q =??-???--???=---=???ααα

4)实际储期 1.575

.38766

.1986===

Q Q T 实 9.4 铁粉堆棚

1)储存量

Q=日需要量×储存期=54×8=432(t) 2)占地面积

m B ,R m Hctg B m H 15,5.135,3.14352,5====≥=??取其中取α

)

)(3.12)

35515(5.15)

35534

15(3555.1432)

(34

(22m ctg ctg ctg Hctg B Hr Hctg B ctg rH Q L =-???-??+=

--+=

?ααα

取L=14m ,则占地面积 A=14×15=210(m 2)

3)实际储量

)

(79.531)3553

4

15(3555.1)35515(145.15)

3

4

()(22t ctg ctg ctg Hctg B ctg rH Hctg B HrL Q =??-???--???=---=???ααα

4)实际储期 8.954

79

.531===

Q Q T 实

储库一览表

储库名称

规格

数量

库容量

预设储存

期

(d ) 实际储存

期(d ) 单个(t )

总共

(t ) 石灰石预均化

堆场

φ80的堆场

1 20000 20000 5 6.13

煤预均化堆场 mH mL mW 55020??

1 1986.66

1986.6

6

5 5.1 铁粉堆棚

mH mL mW 51415??

1 531.79 531.79

8

9.8

粘土堆棚

mH mL mW 74530??

1

7344.34

7344.3

4

10 10.3

第 I 条5结论

第 II 条6谢辞

本次课程设计为期二周,在这二周日里,我们进行了材料准备、知识点查询、配料计算、物料平衡计算、主机平衡计算、储库堆场计算、全厂及车间工艺流程的选择、绘制全厂流程图、课程设计书及草图的修改等工作。最后在规定的时间里,成功的完成了这次课程设计。

参考资料

《水泥厂工艺设计概论》金容容主编

《新型干法水泥厂工艺设计手册》严生常捷程麟主编

《新型干法水泥生产技术与设备》李海涛主编

《新型干法水泥厂设备选型使用手册》熊会思熊然主编

m10水泥砂浆配合比设计总说明书

M10水泥砂浆配合比设计总说明书 一、试验所用仪器设备及试验环境 试验过程中使用的仪器设备精度、规格、准确性等均符合规范要求,且均通过某省计量测试所检定合格,试验室、标养室,温度、湿度符合规范要求。 二、材料的选用 1、水泥:选用分宜海螺牌复合硅酸盐水泥,依据GB/T17671-1999、GB/T1346-2001及GB/T1345-1991试验,各项指标均符合GB175-1999规范要求,详见下表 表1 2、细骨料:选用金凤砂石厂河砂,依据JTJ058-2000试验,其各项指标均符合JTJ041-2000规范要求,详见下表 表2 3、水:饮用水,符合JTJ041-2000规范砼用外加剂要求,其各项性能指标详见厂家产品说明书及外委试验报告。 三、配合比的设计与计算

依据JGT98-2000及公路工程国内招标文件范本2003版下册,结合工地实际情况对水泥砂浆进行设计与计算,具体过程如下: 1、计算试配强度: f m,o=f2+δ= 2、计算每立方米砂浆水泥用量: Qc=1000*(fm,o-β)/(a* f ce)=1000*(9+/*=274 Kg 取水泥用量为 444Kg 3、选用每立方米砼用水量: m wo=280Kg/m3 4、计算水灰比: W/C=280/444= 5、每立方米砂浆中的砂子用量: 采用砂的堆积密度1476 Kg/m3 6、计算每立方米水泥砂浆用量: Qc=444 Kg m wo=280 Kg m so=1476Kg m co:m so:m wo=444:1476:280=1:: 四、通过上述(三)的计算,以上计算配合比为基准配合比,另外分别增减水 泥用量10%,进行试拌,对其拌和物稠度、分层度分别进行检测,均能满足设计要求,并分别将拌和物制件,标准养护,进行7d和28d的抗压强度检验,详见下表 表4 试验编号设计 强度 水 灰 比 砂率 (%) 试配强 度(Mpa) 各项材料用量(Kg/m3) 设计稠 度 (mm) 实测 稠度 (mm) 7d抗压 强度 (Mpa) 28d抗压 强度 (Mpa) 水 泥 砂子 卵 石 水 外 加 剂 H-064M10/48 8 1476/280/50-7050

日产5000吨水泥生产线设计

5000t/d水泥熟料生产线烧成车间工艺设计 摘要 本设计详细地论述了日产5000吨水泥熟料新型干法水泥厂整个生产工艺流程,生产P·O42.5、P·C42.5两种品种水泥。根据产品要求进行熟料矿物组成设计和配料计算;完成了物料平衡、主机平衡及储库这三大平衡计算,由物料平衡确定主机选型以及由储库平衡来确定堆场、堆棚和圆库的规格。根据设计要求进行重点车间工艺计算和主要设备选型,合理安排车间工艺布置。同时编写说明书。工艺布置应做到生产流程顺畅、紧凑、简捷。力求缩短物料的运输距离,并充分考虑设备安装、操作、检修、和通行的方便,以及其它专业对工艺布置的要求。 关键词:水泥,配料计算,平衡,选型

THE DESIGN OF CEMENT FACTORY THAT ITS DAILY CLINKER PRODUCTION IS 5000 TON ABSTRACT This design is discussed in detail the nissan 5000 tons of cement clinker NSP cement plant in the whole production process, production P·O42.5, P·C42.5 two varieties of cement. Design include clinker mineral composition design and ingredients calculation; Balance process calculation; The production process instructions; Factory layout. Determined by material balance by nnderground selection and host todetermine the depot, balance of tents and circular library specifications. According to the design requirements for key workshop process calculation and major equipment selection, reasonable arrangement of workshop process arrangement. While writing instruction. Process arrangement should be accomplished production flow smoothly, compact, simple. Strive to shorten the distance, and the transport materials full consideration of equipment installation, operation, maintenance, and traffic convenience, and other specialized to process arrangement demands. KEYWORDS:Cement, balance, selection, decomposition furnace

毕业设计设计说明书范文

第一章塑件分析 1.1塑件结构分析 图1-1 塑件结构图 此制品是消声器上盖,现实生活中经常看到用到,是一个非常实际的产品。且生产纲领为:中批量生产,所以我们采用注射模具注射成型。 1.2 成型工艺性分析[1] 塑件材料为尼龙,因塑件用在空压机内,表面无光洁度要求。具有良好的力学性能,其抗冲击强度比一般的塑料有显著的提高,具有良好的消音效果和自润滑性能。密度1.15 g/cm3, 成型收缩率:0.4~0.7%,平均收缩率为0.55%。 第二章确定模具结构

2.1模具结构的确定 塑料模具的种类很多,大体上分为:二板模,三板模,热流道模。 二板模缺点是浇口痕迹明显,产生相应的流道废料,不适合高效生产。本模具选择二板模其优点是二板模结构简单,制作容易,成本低,成型周期短。 支撑板 分型面 定模侧 动模侧 图2.1 典型的二板模结构 模架为非标准件 定模座板: 400*200*25mm 定模板: 315*200*40mm 动模板: 315*200*32mm 支承板: 315*200*25mm 推秆固定板:205*200*15mm 推板: 205*200*20mm 模脚: 50*200*60mm 动模座板 400*200*25mm 2.2确定型腔数目 2.2.1塑件体积的计算 a. 塑件体积的计算 体积为:

V a = S a ×L a =(37×35-8×25)×10-(33×36-10.5×25) ×8 =12.60cm 3 b.计算塑件的重量 根据《塑料模具设计手册》查得密度ρ取1.12g/cm 3 所以,塑件单件的重量为:m=ρV =12.60?1.12 =14.11g 浇注系统的体积为:主流道+分流道+浇口=(6280+376.8*2+12*2)/1000 ≈7.05 cm 3 粗略计算浇注系统的重量:7.05*1.12=7.90g ≈8.0g(含有冷料穴料重) 总重量:14.11*2+8.0=36.22g 2.2.2 模具型腔数目的确定 模具型腔的数目决定了塑件的生产效率和模具的成本,确定模具型腔的方法也有许多种,大多数公司采用“按经济性确定型腔的数目”。根据总成型加工费用最小的原则,并忽略准备时间和试生产原料的费用,仅考虑模具费用和成型加工费,则模具费用为 21C nC Xm += 式中Xm ——模具费用,元; 1C ——每一个型腔的模具费用,元 2C ——与型腔数无关的费用,元。 成型加工费用为 n Y N X t j 60= 式中j X ——成型加工费用,元 N ——需要生产塑件的总数; t Y ——每小时注射成型的加工费,元/h ;n ——成型周期,min 。 总的成型加工费用为n Y N C nC X X X t j m 6021++=+= 为了使成型加工费用最小,令 0=dn dX ,则 n=2 上式为按经济性确定型腔数目为2。考虑到模具成型零件和抽芯结构的设计,模具

水泥厂工艺设计概况

水泥厂工艺设计概况 Revised by Jack on December 14,2020

上图为水泥厂工艺流程 水泥厂主要的生产车间包含:物料的破碎(石灰石、黏土、砂岩、页岩、铁矿石、原煤、石膏等),熟料储存,熟料散装,煤粉制备,原、燃料储存或预均化,混合材及石膏的储存,原料配料站,水泥配料站,原料粉磨及废气处理,水泥粉磨,水泥储存,生料均化库,水泥散装、包装及发运,生料入窑,压缩空气站,烧成窑尾,化验室,中央控制室,烧成窑中,矿渣微粉粉磨系统,烧成窑头等。 物料的破碎 在水泥生产中,大部分的物料都需要先经过破碎,如石灰石、粘土、砂岩、粉砂岩、铁矿石、煤、熟料、石膏、混合材等等,破碎的目的是为后续的粉磨、输送、储存等工序创造良好条件。 水泥厂破碎车间一般设有石灰石破碎、辅助原料破碎车间。原煤破碎、石膏破碎等根据具体工厂来料情况决定是否设置。水泥厂中破碎量最大的物料是石灰石,每生产1吨熟料大约需要石灰石~吨左右。 破碎机选用: 常用于石灰石破碎的破碎机种类有:锤式破碎机、反击式破碎机、颚式破碎机、旋回式破碎机、园锥式破碎机等,锤式破碎机、反击式破碎机一段破碎即可满足要求,颚式破碎机、旋回式破碎机用于二段破碎的一级破碎,圆锥破用于二段破碎的二级破碎。 粘土破碎采用齿辊破碎机、冲击式破碎机等。 砂岩、粉砂岩破碎采用反击式破碎机,也有采用颚式破碎机、锤式破碎机等。 原煤破碎采用环锤式破碎机、立轴式破碎机、颚式破碎机等。 石膏破碎采用锤式破碎机、颚式破碎机等。 物料的储存 水泥厂是连续运行的工厂,为了避免外部运输的不均衡、设备能力之间的不平衡、上下工序间生产班制的不同,质量检验的要求以及由于其它原因造成物料供应的中断,保证工厂正常地进行生产,要求各种原材料、燃料、半成品、成品在工厂内部都要有一定的储存量。某物料的储存量所能满足工厂生产需要的天数,称为该物料的储存期。 物料的储存方式: 露天堆场:未破碎的大块的石灰石、石膏等。 简易堆棚:辅助原料、原煤、石膏、混合材等。

工业园区计任务书

东营骐丰钛业科技有限公司工业园项目 规划建议和设计任务书 一、项目概况 1、本项目位于广兴路以北、规划路以西,与垦利县开发区管委会隔路相对。 2、主要技术经济指标 (1)规划用地面积: 133332.8M2 (2)规划控制指标:建筑密度大于等于35%;容积率0.6—0.9;绿地率小 于等于15%;建筑后退用地边线大于等于5米。 (3)用地性质:工业用地 二、项目规划定位 (一)项目定位 东营市垦利县经济技术开发区钛合金高新技术工业园 (二)建筑形态定位 1、建筑物形态定位 建筑物包括8个生产车间,1个供电车间,1个综合供水车间,2栋宿舍楼,1个食堂,1栋科研楼,1栋办公楼,1栋综合楼,1栋专家楼。总建筑面积85166M2。 (二)建筑计划拟规划设计面积

序号拟设项目拟筑面积基底面积层数备注 1 生产车间4339 2 43392 1 拟建设225M*32M 的车间4个,153M*32M的1个143M*32M的1个,160M*32M的1个 2 供水车间1824 1824 1 57M*32M 3 供电车间182 4 1824 1 57M*32M 4 综合楼5040 1276 4 5 科研楼4000 1125 4 6 办公楼12096 1944 8 7 专家公寓5040 1246 4 8 职工宿舍9300 2326 4 9 职工食堂2610 2616 4 10 值班室40 40 1 项目建设汇总85166 57640 三、规划及设计依据 1.东营市城市管理局管理规定 2.垦利县城市总体规划 3.垦利县经济开发区总体规划 4.有关规划设计条件 四、设计原则 1. 围绕项目定位开展规划及建筑设计。 2.满足东营市现行的有关法规和设计规范。

5%水泥稳定碎石设计说明书

、设计依据 1 、JTG E42-2005 《公路工程集料试验规程》 2 、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》 3 、JTJ 034-2000 《公路路面基层施工技术规范》 4、《水泥胶砂强度检验方法》GB/T17671-1999 5、《水泥标准稠度用水量、凝结时间、安定性检验方法》B/T1346-2011 6、《福州市XXXX大桥及接线工程(第X合同段)施工图设计》 二、设计要求 1 、一级公路路面基层 2、水泥剂量5% 3、7天无侧限抗压强度指标》,压实度》98% 三、原材料说明 1 、水泥:芜湖海螺复合硅酸盐水泥 2、碎石:长柄碎石料场;经筛分确定按:掺配后级配满足设计要求 3、水:自来水 四、配合比设计步骤 1 、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。 2、确定最大干密度和最佳含水率 将5%水泥剂量的混合料,按JTGE51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混 合料的最大干密度和最佳含水率,其结果如下表(详细见后附 表) 5% 水泥稳定碎石混合料击实试验结果

3、测定7天无侧限抗压强度 1 )计算各材料的用量 按规定制做150m M 150mm试件13个,预定压实度K为98%计算制备单个试件的标准质量m: m o=p max V(1+ 3 opt)K= xx (1+%) x 98%= g 考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%即 m o'=m o x (1+1%)=x (1+1%)= g 每个试件的干料总质量: m 1=m'/(1+ 3 opt)=(1+%)= g 每个试件中水泥质量: m 2二m xa =x 5%= g 每个试件中干土质量: m 3=m-m2= g 每个试件中的加水量: m w= (m2+m3x 3。戌=+x %= g 故配制单个5%水泥剂量的试件各材料的用量为: 水泥:m2= g 水: m w= g :G大=x 40%= g

日产5000吨新型干法水泥厂生料粉磨车间工艺设计_毕业设计 精品

唐 山 学 院 毕 业 设 计 设计题目:日产5000吨新型干法水泥厂生料粉磨车间工艺设计 系 别:_______________________ 班 级:_________________________ 姓 名:_________________________ 指 导 教 师:_________________________ 2013年 6月 6 日 环境与化学工程系 10材料工程技术(2)班 刘臻

日产5000吨熟料新型干法水泥厂生料粉磨车 间工艺设计 摘要 本设计任务是设计日产熟料5000吨的水泥厂。设计过程经过厂址的选择、全厂的布局、窑的选型、物料的平衡计算、各个车间工艺设计及主机选型、物料的储存和预均化、生料粉磨车间设计。 生料采用预化库储存,新型干法水泥生产技术,原料和燃料均采用预均化,粉磨大部分采用立磨,烧成采用预分解窑并考虑了余热发电,出厂以散装为主,袋装为辅。 关键字:水泥新型干法生产生料粉磨

Nissan 5000 tons of clinker NSP cement raw meal grinding workshop process design Pick to This design task is to design nissan 5000 tons of cement clinker. Design process by selecting the site of factory, factory layout, kiln type selection, material balance calculation, each workshop process design and host selection, material storage and homogenization, raw meal grinding workshop design. Raw materials adopt advance library storage, NSP cement production technology, raw materials and fuel adopt advance homogenization, grinding, most of them adopt vertical mill with precalcining kiln firing and considering the waste heat power generation, the factory is given priority to with bulk, bagged is complementary. Key words: cement NSP production r aw meal grinding

5000t水泥厂设计说明书_毕业设计

5000t水泥厂设计说明书 设计总说明 水泥是建筑工业三大基本材料之一,使用广、用量大,素有“建筑工业的粮食”之称。自水泥投入工业生产以来,水泥窑的发展经历了立窑、干法中空窑、湿法窑、悬浮预热器窑、预分解窑五个阶段。世界上用回转窑煅烧水泥是在1884年,我国于1996年建成第一台回转窑。20世纪70年代初,国际上出现了窑外分解新技术,使入窑生料碳酸盐的分解率从悬浮预热器窑的30%左右提高到90%左右,减轻窑内煅烧带的热负荷,缩小了窑的规格,减少了单位建设投资,窑衬寿命延长,减少了大气污染。20世纪90年代国际上以预分解烧成技术为主,进一步优化系统内各项装备技术,提高产量和质量,降低热耗和电耗,以提高劳动生产率,降低产品成本,增加经济效益,同时扩大原燃料的适用范围和减少粉尘及有害气体的排放,保持可持续发展。 我国新型干法水泥生产技术和装备水平已与国际先进水平相接近,但整体水平还存在较大差距。一方面,目前我国水泥熟料生产线的平均规模较小,水泥熟料生产工艺多样,各种生产工艺与技术装备水平之间差异较大。另一方面,新型干法水泥熟料的生产工艺中,技术与装备水平参差不齐,既有达到世界先进水平的生产线,也有一批规模较小的熟料生产线。这些规模较小的生产线的技术装备水平仍然不高,各项技术经济指标也比较落后。因此,从突破性转变到实现根本性转变,还要付出长期艰苦的努力。 根据国家制定的“十一五”计划及2010年远景目标,今后我国水泥工业的发展方针是控制总量、调整结构、提高效益和注重环保。新增大中型新型干法窑生产能力5000万吨,逐步淘汰年生产能力在4. 4万吨及以下的立窑水泥厂,原则上不再建立窑生产线,鼓励支持有实力的大水泥企业通过股份制及吸收外资等形式组建和发展大型企业集团,积极消化吸收引进的水泥技术装各。大力支持发展2000t/d以上的(特别是4000t/d及以上)新型干法生产线。而5000 t/d熟料预分解生产线在我国各设计院技术已达成熟,很适合我国水泥工业发展现状。 目前,5000t/d熟料生产线已成为我国具普遍意义的设计课题之一。设计要求依据建厂资料设定目标水泥产品,经过配料计算、物料平衡计算、主机设备选型和平衡计算、主要车间工艺设计、全厂工艺平面布置及绘图等环节,重点进行窑尾烧成车间的工艺设计。 本设计的指导思想是:在给定建厂条件下,按照生产要求选用合理的生产工艺,通过合理的设备选型及较优的配方,配合采用先进合理的水泥工艺外加剂技术,以期生产出质量优良的水泥产品。同时量力采用先进的设计、新工艺、新技术与新设备,采用清洁的能源和原燃料,节省能源,提高资源的利用率,达到设

水泥厂 课程设计

目录 摘要 (2) 绪论 (3) 1. 工艺设计的要求、任务和原则 (4) 1.1设计要求 (4) 1.2 设计任务 (4) 1.3设计原则 (4) 2. 配料计算 (6) 2.1确保熟料率值的组成 (6) 2.1.1率值的定义 (6) 2.1.2率值的确定 (6) 2.2原始数据 (7) 2.2.1原料及煤灰的化学成分 (7) 2.2.2.烟煤.无烟煤工业分析 (7) 2.2.3.原燃材料资源 (7) 2.3配料计算 (8) 2.3.1熟料热耗的确定 (8) 2.3.2计算粉煤灰掺入量 (8) 2.3.3用计算机计算干生料的配合比 (8) 2.4石膏掺量 (9) 2.4.1概述 (9) 2.4.2确定石膏的含量 (10) 2.5混合材的掺量 (10) 2.5.1混合材概述 (10) 2.5.2混合材的掺量 (11) 3. 物料平衡计算 (12) 3.1消耗定额的计算 (12) 3.1.1烧成系统的生产能力计算 (12) 3.1.2工厂的生产能力计算 (12) 3.1.3原燃料消耗定额的计算 (12) 3.2 物料平衡表 (14) 4. 粉磨流程的选择 (15) 5. 设备选型 (16) 5.1水泥磨的选型 (16) 5.2选粉设备的选型 (16) 5.3辊压机的选型 (18) 5.4除尘系统 (19) 5.4.1除尘设施 (19) 5.4.2除尘系统的计算 (19) 参考文献与附录 (21) 致谢 (22)

摘要 水泥熟料的粉磨是水泥生产的一个至关重要的环节,对水泥成品的质量起关键的影响。设计的目的之一,就是在保证水泥产量和质量的前提下,减少成本,降低电力消耗,减少污染等。 本次设计的内容是日产2500吨熟料的水泥粉磨系统。在设备选用上,尽量选用国内设备以便维修保养方便。设计的内容具体为: 1.配料计算 2.物料平衡 3.主机选型 4.设计车间的工艺布局 在水泥粉磨环节,采用目前较为广泛使用的辊压机预粉磨系统,该粉磨系统系将物料先经辊压机辊压后送入后续球磨机粉磨成成品。该系统目前运用技术已日趋成熟,具有节能高效等特点,为大多数大型水泥厂家所接受。 关键词:配料平衡选型设计产量

5000吨水泥厂设计

第一章绪论 1.1 概述 水泥工厂设计是水泥工厂土建施工、投产后正常生产和未来发展的前提基础,最直接关系到水泥厂的投资成本和效益回报,具有至关重要的低位和意义。而水泥工厂设计的核心就是工艺设计,包括生产工艺流程的选择和工艺设备的选型及布置。 新型干法水泥生产经过多年的技术攻关和生产实践,在我国已经实现了5000T/D的国产化,并在投产后迅速达标。各设计院利用自己的核心技术优化烧成系统,能耗均能达到国际先进水平的。新型干法是以旋风预热器-分解炉-回转窑-篦冷机系统(既“筒-管-炉-窑-机”)为核心,使水泥生产过程具有高效、低耗、绿色环保和大型化、自动化的特征。同时有效降解利用生活垃圾、工业废渣和有毒有害废弃物,促使水泥工业实现清洁生产和可持续发展的战略目标。这在德国一些为发达国家已逐步显露。 我国水泥产量已经连续18年居世界各国首位,但产品质量不高、生产水平落后、污染严重的问题也十分突出,急需进行产业调整。新型干法水泥生产的水泥仅占水泥总量的55%,而发展国家都在90%以上。目前我国水泥生产企业有一定规模的近5000多家,国内十大水泥集团水泥产量仅达到全国总产量的23%,而世界十大水泥集团的产量占世界水泥总产量的1/3以上。另外我国的水泥散装率也非常低,2007年仅达到了40%,而世界发达国家水泥在上世纪60年代末就完成了从袋装到散装的改革,实现了水泥散装,散装率达到并保持在90%以上。因此,我国水泥工业的发展任重而道远。 经过5·12汶川大地震和国家大力发展西部的政策性引导,四川水泥出现了前所未有的火爆,国内水泥巨头纷纷在四川投产新生产线,随着大量中小立窑的淘汰,四川水泥资源配置正逐渐优化,步入良好的发展轨道。放到全国,中国水泥正发生着翻天覆地的变化。在2009年中国国际水泥峰会上中国水泥协会会长雷前治透露,有关部门正在酝酿制定水泥工业发展规划,推动产业联合重组将是主要内容之一。所以,中国水泥的前景值得期待。 1.2 本设计简介 本设计是5000t/d水泥熟料预分解窑烧成窑尾工艺设计,采用目前国内外水泥行业相对比较先进的技术和设备,特别结合我国原燃料条件,在设备选型上尽量考虑国产,最大限度的降低基建投资和能耗,同时又最大限度的提高产量和质量,做到技术经济指标先进、合理,生产过程绿色环保。 本设计采用4组分(石灰石、铝矾土、砂岩、硫酸渣)配料生产,因交通便利,离峨眉山市约12KM,铝矾土、砂岩、硫酸渣来源丰富、运距短,因此采用火车和汽车结合的运输方式。页岩配料仓底下设Centrex筒仓卸料器,以便湿物料的顺利排出。 本设计中石灰石的预均化采用圆形预均化堆场,相对矩形预均化堆场具有占地面积少、基建投资省、操作维护方便且均化效果相差不大等优势。其规模为φ110 m。石灰石矿山矿化学成分稳定,品质优良,均匀性好,全矿CaCO3 标准偏差只有3个台段超过3.0%,最大为3.5%,平均为2.25%。配料用石灰石存储圆库规格为1-φ8×18m,有效储量为1360t,实际存储时间为5.1h,能满足生产的正常进行。 原煤在预均化方式选择时亦采用圆形预均化堆场,原煤成分波动对外购煤而言质量很难预先控制,同时考虑到可能存在多点供煤,设置预均化堆场非常有必要。其规格为φ90m,有效储量为6207t。回转悬臂堆料机生产能力150t/h,桥式刮板取料机取料能力为60t/h。预均化堆场外设置一堆棚,作为原煤进厂的临时堆放地,也起缓冲作用。 生料磨采用TRM53.4的立磨一台,生产能力430 t/h,设有物料外循环系统。该生料磨2008年9月1日在辽宁富山水泥5000t/d生产线上投产运行,台时产量稳定在430 t/h,无论是产、质量均能满足5000t/d生产线的生产要求。

加工站毕业设计说明书

开封大学 毕业设计说明书 设计题目亚龙YL-335B型自动生产线---加工站院系电子电气工程学院 专业电气自动化技术 学生姓名王鹏 指导教师高明远(副教授)

摘要 随着社会的进步科技的发展,人们不愿再花很大力气去手工操作机器,而PLC技术在正好应用于这一点,通过PLC内部的处理能把许多之前手动操作的加工机器改为自动运行,这样不仅解放了人力,生产效率也有很大的提升。PLC以其高抗干扰能力、高可靠性、高性能价格比且编程简单而广泛地应用在现代化的自动生产设备中,担负着生产线的大脑——微处理单元的角色。 对本设计而言,加工站机构采用气动驱动技术,系统控制方式采用一台PLC承担其控制任务,加工单元的功能是完成把待加工工件从物料台移送到加工区域冲压气缸的正下方;完成对工件的冲压加工,然后把加工好的工件重新送回物料台的过程。 在TPC7062KS人机界面上组态画面,触摸屏上电并进行权限检查后运行,将直接切换到“运行界面”。人机界面上增加了操作加工站的操作方式,易于观察,提供了远程控制使加工与控制分离,易于操作。 关键词:加工站 PLC 人机界面组态

目录 前言 (2) 一、加工单元的结构 (3) (一)加工单元结构认知 (3) 1.物料台及滑块机构 (3) 2.磁性开关 (4) 3.漫射式光电接近开关 (5) (二)加工(冲压)机构 (6) (三)加工单元的气动元件 (7) 1.薄型气缸 (7) 2.气动手指(气爪) (7) 3.电磁阀组 (8) 4.磁感应接近开关 (9) 二、加工单元的气路设计与连接 (10) 三、加工单元的PLC及编程 (11) (一)加工单元PLC的选择及其介绍 (12) (二)加工单元的PLC的接线分配表及I/O分配表 (12) (三)加工单元的PLC的I/O接线图 (14) (四)加工单元的PLC的编程 (14) 1.工作任务 (15) 2.子程序流程图 (15) 3.PLC程序的编写 (15) 四、加工单元的本地控制 (16) 五、加工单元的人机界面控制 (17) 1.根据工作任务,对工程分析并规划 (17) 2.“运行画面”组态 (17) 3.制作指示灯 (18) 4.数据显示 (19) 5.工程通信 (20) 6.工程下载 (21) 7.工程运行 (22) 六、总结 (23) 七、参考文献 (24) 八、附录 (25)

武汉市亚东水泥厂厂区绿化景观方案设计说明

武汉市亚东水泥厂厂区绿化景观方案设计说明、 一、基本概况: 工厂绿化作为城市绿化的一个重要组成部分,不仅可以美化环境、陶冶情操,还是工厂文明的标志,绿化及景观投入也体现出企业的信誉并维护着城市生态的平衡。 新洲水泥厂第三期办公区、生活区整体面积约为50600平方米。此次绿化面积约为39200平方米,包括入口办公区景观绿化设计、后部生活区景观绿化设计及厂区周边绿化设计等 二、绿化设计依据: 1. 由新洲水泥厂提供的厂区总平面布置图。 2. 湖北武汉地区气象资料 3.工厂绿化景观设计相关规范。 三、设计主导思想: 本次绿化设计主导思想以简洁、大方、便民;美化环境;体现建筑设计风格为原则,使绿化和建筑相互融合,相辅相成。使环境成为公司文化的延续。总体设计风格考虑了:整体上开放大气的时代风格;布局上对称和谐的民族风格;细节上深邃优雅的文化风格;局部上精粹兼容的通俗风格。 设计特点有: 1、充分发挥绿地效益,满足厂区内不同功能分区的要求,创造一个幽雅的环境,通过营造优美的环境,陶冶广大员工的情操。坚持“以人为本”,充分体现出现代、生态、环保的设计思想。 2、植物配置以乡土树种为主,疏密适当,高低错落,形成一定的层次感。色彩丰富,主要以常绿树种作为“背景”,以四季不同花色的灌木进行搭配。尽量避免裸露地面,广泛进行垂直绿化并用各种灌木和草本类花卉加以点缀,使厂区达到四季常绿,季季有花。

3、厂区之中道路力求通顺、流畅、方便、实用,主干道设计宽度为6~12米,次要道路设计宽度为3~6米,人行道宽度为1.5~2米。适当安置园林小品,小品设计力求在造型、颜色、做法上有新意,使之与建筑相适应。周围的绿地不仅可以对小品起到延伸和衬托,又独立成景,使全区的绿地形成以集中绿地为中心的绿地体系。 4、绿化景观设计围绕神火集团的文化内涵,营造出“五境”,即“品味高雅的文化环境,严谨开放的交流环境,催人奋进的工作环境,舒适宜人的休闲环境,和谐统一的生态环境”。充分体现出沁澳铝业有限公司的景观特性。 四、设计原则: 1、“以人为本”,创造舒适宜人的可人环境,体现人为生态的主体。 人是景观的使用者,因此首先考虑使用者的的要求,做好绿化的总体布局,要满足改善全厂的工作环境,减少生产中的种种环境污染,提高环境质量等方面的功能要求。 2、“以绿为主”,最大限度提高绿视率,体现自然生态的主体。 设计中主要采用以植物造景为主,绿地中配置高大乔木,茂密的灌木,营造出令人心旷神怡的环境。 3、“因地制宜”是植物造景的根本。 在工厂景观设计中,“因地制宜”应是“适地适树”、“适景适树”最重要的立地条件。选择适生树种和乡土树种,要做到宜树则树,宜花则花,宜草则草,充分反映出地方特色,只有这样才能做到最经济、最节约,也能使植物发挥出最大的生态效益,起到事半功倍的效果。 4、“崇尚自然”寻求人与自然的和谐。 纵观古今中外的庭院环境设计,都以“接近自然,回归自然”作为设计法则,贯穿于整个设计与建造中。只有在有限的生活空间中利用自然、美化自然,寻求人与建筑小品、山水、植物之间的和谐共处,才能使环境有融于自然之感,达到人和自然的和谐。

学士学位论文--日产5000吨熟料水泥生产线工艺设计参数

日产5000吨熟料水泥生产线工艺设计-参数 摘要 本次设计的是一条日产5000吨水泥熟料的新型干法水泥生产线。该生产线主要生产的水泥品种为P.O 42.5和P.F 32.5水泥,袋散比为:40%:60%。 本次设计的主要内容包括:全厂生产工艺流程设计;熟料矿物组成设计及配料计算;工艺平衡计算(物料平衡、储库平衡、主机平衡);计算和确定新型回转窑、悬浮预热器、分解炉的型号及规格,以及窑尾气体平衡的计算,同时还编写了全厂工艺流程概述、全厂质量控制表等;最后进行了全厂工艺平面布置的设计。 在本次设计中,采用了一些新的工艺技术,例如:高效率立式磨和高效选粉机等,特别是采用的TDF型分解炉为喷腾型分解炉,结构简单,外形规整,便于设计布置,为DD型的改进型,是国内制造的新一代分解炉。本次设计还采用了利用窑尾热废气预热生料以及在窑头窑尾设置余热锅炉进行余热发电的有效方法来降低系统热耗。 关键词:配料,选型,预热器,分解炉,烧成窑尾

The Design of a Cement Clinker Production Line With the Capacity of 5000 Tons Per Day-Parameter 3 ABSTRACT The title of the graduating design is to construct a cement plant with 5000 tons per day production line the main production is 42.5 P.O and 32.5 P.F, Bag than scattered: 40%:60%。 The main content of this design is:Selection of ratios and the calculating and of raw mixes ;Manufacturing process and selection of the main machines ;The phases of this design is to calculate and design preheated and pre -claimer and also the balancing of the main machines at the same time , I compose the summarization of technology flow for what factory and quality control of the whole factory and prospects of the design project for graduation etc ;The 1ast step of the design is the layout of the whole plant .In the design , some new technologies and techniques are introduced such as vertical spindle moll and high efficiency classifiers and acts . In this design, adopt some new technology, for example: efficiency vertical polishing and efficient classifier, etc.Especially the TDF type of decomposing furnace smoke for spray type decomposition furnace, simple and neat appearance, easy to design layout, DD type for improved by tianjin cement design institute transformation, the domestic manufacturing of a new generation of decomposing furnace.This design has also used the use of hot gas preheating and end of the raw material in the kiln head end of the waste heat boiler to waste heat power set the effective method to reduce the heat consumption system. KEY WORDS: ratio of raw materials ,slection ,preheater, calciner,Burn into kiln tail

机械毕业设计说明书

机械毕业设计说明书 【篇一:机械类毕业设计说明书】 河北工业大学 毕业设计说明书 作者:杲宁学号: 090365 学院:机械工程学院 系(专业):机械设计制造及其自动化 题目:药板装盒机结构设计 指导者:张建辉副教授 (姓名)(专业技术职务) 评阅者: (姓名)(专业技术职务) 2013年 6 月 4 日 毕业设计(论文)中文摘要 毕业设计(论文)外文摘要 ? 目录 1 引言(或绪论)???????????????????????? 1 1.1课题研究的目的与意义?????????????????????? 1 1.2 本课题国内外研究现状和发展趋势????????????????? 1 1.3 本课题主要研究内容??????????????????????? 3 1.4 药板装盒机工艺流程分析????????????????????? 3 2 总体方案确定??????????????????????????4 3 药板装盒机详细结构设计 ????????????????????6 3.1 总体结构组成及其工作原理???????????????????? 7 3.2 主要技术参数的确定??????????????????????? 10 结 论 ???????????????????????????????20 参考文献??????????????????????????????21 致谢??????????????????????????????22 【篇二:机械制造毕业设计说明书模板】 (中文题目) (二号、黑体、居中,段后空一行)

摘要(小四号、黑体):离心式压缩机在国民生产中占有重要地位。可用于化肥、制药、制氧及长距离气体增压输送等装置。本次设计 的主要工作包括:确定合成氨工段循环离心压缩机的结构形式、主 体结构尺寸,并确定主要零、部件的结构尺寸及其选型。首先进行 强度和稳定性计算,主要进行了筒体、端盖的壁厚计算、水压试验 应力校核以及叶轮、轴的强度校核。其次,对这些零部件进行结构 设计。整个设计过程都是依据设计规范和标准进行的,设计结果满 足工程设计要求。关键词(小四号、黑体):离心压缩机;叶轮; 结构设计;应力校核;转子轴(英文题目) .engineering design results meet the design requirements. key words: centrifugal compressor; impeller; structural design;stress check;rotor shaft 目录 1 前言 (1) 1.1本次毕业设计课题的目的、意义 (1) 1.2 合成氨工艺简介 (1) 2 离心式压缩机概况 (3) 2.1离心压缩机的优缺点 (3) 2.2离心压缩机的结构组成 (3) 2.3离心压缩机的发展趋势 (4) 3 离心式压缩机选型及计算依据 (5) 3.1离心式压缩机的气动热力学 (5) 3.1.1连续方程 (5) 4 离心压缩机设计和选型计算 (7) 4.1工艺条件 (7) 4.2容积多变指数和压缩性系数的计算 (7) 4.2.1确定混合气体的分子量和气体常数 (7) 4.2.2容积多变指数和压缩系数的确定 (8) 4.3离心压缩机的热力计算 (8) 4.3.1压缩机级数确定 (8) 5 结论 (10) 符号说明 (11) 参考文献 (12) 致谢 (13)

水泥厂工艺设计高海拔地区系统的设计校正

高海拔地区系统的设计校正

1 基本理论公式 范围内,大气压力、温度和密度存在下述关系: 海拔高度 H 在11 km 范围内,大气压力、温度和密度存在下述关系: PH=101325(1-0.02257H)5.256 TH=T0-6.5H (2) (1)

ρ=ρ0(1-0.02257)4.256 (3) 式中: 式中:PH——海拔高度 H 处大气压力 ; 海拔高度 处大气压力,Pa; H——海拔高度,km; 海拔高度, ; 海拔高度 T——海拔高度 H 处大气温度,K; 海拔高度 处大气温度, ; T0——海平面大气温度 ; 海平面大气温度,K; 海平面大气温度 ρ——海拔高度 H 处大气密度,kg/m3; 海拔高度 处大气密度, ρ0——海平面大气密度,kg/m3。 海平面大气密度, 海平面大气密度 根据气体状态方程 PV=nRT 可以求出由于海拔升高废气体积的增加量。 设:P0为海平面大气压力(Pa) H为海拔高度 H 处大气压力(Pa) 0为海平面大气体 ;P ;V 积(m3) H 为 V0气体在海拔高度 H 处的体积(m3),TH 为海拔高度 H 处大气温度(°K);T0为海 ;V 平面大气温度(K)。 由 P0V0=nRT0 PHVH=nRTH (4) (5) (6)

可得:风量校正系数: 可得:风量校正系数:KQ=VH/V0=P0TH/PHT0 风压校正系数: 风压校正系数:KP=KQ0.5 ∵TH=T0-6.5H ∴VH=(P0/PH).V0 (7)

该厂海拔2 142 m,大气压力 PH =7 959 mmH2O,P0 =10 336 mmH2O,VH =(P0 /

. PH)V0=1.299 V0。

因此在海拔2 工况的空气量增加约30%。 因此在海拔 142 m 处,工况的空气量增加约 。

日产2500吨白水泥熟料生产线原料粉磨车间工艺设计毕业设计说明书(可编辑)

日产2500吨白水泥熟料生产线原料粉磨车间工艺设计 毕业设计说明书 2500t/d特种水泥熟料生产线原料粉磨车间工艺设计 摘要:拟设计一条日产2500t干法白水泥生产线,设计部分重点是生料粉磨配套系统工艺设计。在设计中参考了很多国内外比较先进的大型水泥厂,用了很多理论上的经验数据。其中主要设计内容有:1.配料计算、物料平衡计算、储库计算;2.全厂主机及辅机的选型;3.全厂工艺布置;4.窑磨配套系统工艺布置;5.计算机CAD绘图;6.撰写设计说明书。 白水泥与普通硅酸盐水泥在成分上的主要区别是白水泥中铁含量只有普通水泥的十分之一左右。设计采用石灰石与叶腊石两种原料。物料平衡计算时考虑到需控制铁含量,按照经验公式(石灰石饱和系数、硅酸率、铝氧率)计算并参考其他白水泥厂,得出恰当的率值为:KH0.9、IM3.85、SM18。全厂布局由水泥生产的流程决定。设计中采用立磨粉磨系统。立磨设备工艺性能优越,单机产量大,操作简便,能粉磨料粒度大、水分高的原料,对成品质量控制快捷,可实行智能化、自动化控制等优点。设计采用窑尾废气烘干物料,节约能源。总之原则上最大限度地提高产量和质量,降低热耗,符合环保要求,做到技术经济指标先进合理。 关键词:白水泥;干法生产线;回转窑;立磨 2500t / d special cement clinker production line and supporting system for kiln grinding process design

Abstract: Designing a 2500 t/d white cement production line, which was focused on the design part of the raw material grinding design supporting system. In the design, many more advanced large-scale cement home and abroad are referenced. Main content of the design were: 1. burden calculation, the material balance calculation, calculation of reservoir; 2. The whole plant selection of main and auxiliary machinery; 3. the entire plant process layout; 4. the system grinding process kiln Arrangement; 5. computer CAD drawing; 6.writing design specifications. The main difference in composition of white cement and ordinary Portland cement is the content of white cement in the iron was only one-tenth of the ordinary cement. Controlling the iron content was considered when calculated material balance. According to the experience formula KH, IM, SM and refer to other white cement plant, drawn the appropriate ratio value: KH 0.9, IM 3.85, SM 18. The layout of the entire plant was up to the cement production process.Vertical roller mill grinding system was used in key plant design. Vertical grinding process equipment performance was superiority, single output, easy to operate, grinding people particle size, moisture and high raw materials, finished product quality control fast and it can take advantages of intelligent and automated control.In principle, the aim of the design is increase production and quality, reduce heat consumption, be accord with environmental requirements. so, technical and economic indicators should