结构化网格离心泵仿真模拟分析

2011年7月

农业机械学报

第42卷第7期

基于结构化网格的低比转数离心泵性能数值模拟*

周水清1 孔繁余1 王志强2 易春龙3 张 勇1

(1.江苏大学流体机械工程技术研究中心,镇江212013;2.上海凯泉泵业(集团)有限公司,上海200436;

3.河北工业大学土木工程学院,天津300401)

【摘要】 针对复杂模型生成的非结构网格质量差二计算难收敛问题,以一低比转数离心泵为例对其进行整体结构化网格划分,将结构与非结构两种不同类型网格导入CFX 软件,进行多个工况点下的流场模拟三分析表明,结构化网格收敛速度快二收敛精度高,得到压力云图分布更为均匀,压力更接近设计值,小叶片绕流区分离涡更明显三模拟计算结果与试验数值的对比验证了结构化网格模拟计算值的可行性和准确性三

关键词:离心泵 结构网格 流场 数值模拟中图分类号:TH311

文献标识码:A

文章编号:1000?1298(2011)07?0066?04

Numerical Simulation for Low Specific?speed Centrifugal

Pump with Structured Grid

Zhou Shuiqing 1 Kong Fanyu 1 Wang Zhiqiang 2 Yi Chunlong 3 Zhang Yong 1

(1.Technical and Research Center of Fluid Machinery Engineering ,Jiangsu University ,Zhenjiang 212013,China

2.Kaiquan Shanghai Pump Co.,Ltd.,Shanghai 200436,China

3.School of Civil Engineering ,Hebei University of Technology ,Tianjin 300401,China )

Abstract

Aimed at some complex CFD models which may generate very poor grid by using unstructured grid,

and is bound to increase the difficulty of calculating,numerical simulation of a low specific?speed centrifugal pump was carried out between the unstructured grid and structured grid at the different operating points in CFX software.The results of simulation show that the pressure distributions of structured grid model is closer to the design value and separated vortex is more obvious near short blade surface https://www.360docs.net/doc/cd16955844.html,pared the simulation results with the experimental values,it is found that the result of

structured grid can meet the design requirement.That confirms the numerical simulation computation is

feasible with accuracy.

Key words Centrifugal pump,Structured grid,Flow field,Numerical simulation

收稿日期:20100718 修回日期:20100812

*国家自然科学基金资助项目(50509009)和 十一五”国家科技支撑计划资助项目(2008BAF34B10)作者简介:周水清,硕士生,主要从事流体机械研究,E?mail:zsqwh986@https://www.360docs.net/doc/cd16955844.html,

通讯作者:孔繁余,研究员,博士生导师,主要从事流体机械研究,E?mail:kongfy2918@https://www.360docs.net/doc/cd16955844.html,

引言

网格是CFD 模型的几何表达形式,也是模拟与分析的载体三网格质量对CFD 计算精度和计算效率有重要影响三网格分为结构网格和非结构网格两大类:非结构网格(unstructured grid)中,节点的位置无法用一个固定的法则予以有序地命名,这种网格

一般通过专门的程序或软件来生成,如GAMBIT二TGrid 等;结构网格(structured grid),即网格中节点排列有序二邻点间的关系明确三对于复杂的几何区域,结构网格是分块构造的,这就是块结构网格(block?structured grid)三如今,国内大多数学者进行网格划分时通常采用非结构网格,这种网格生成速度快,适应性强,较为智能化三但遇到结构较为复杂

的CFD 模型时,生成的非结构网格往往质量差二局部坏点多二难收敛,严重时根本无法进行求解三到目前为止,国内外部分学者对结构化块网格作了相应研究[1~2],但利用结构化网格对离心泵进行流场数

值模拟的文献未见报道三

本文采用ICEM 软件,对低比转数离心泵水力模型进行整体结构化块网格划分,导入CFX 软件进行流场数值模拟计算三将泵的外特性计算值与非结构网格计算值二试验结果进行比较,对两种网格的差异性进行分析,同时验证结构网格模拟结果的可信度三

1 计算模型

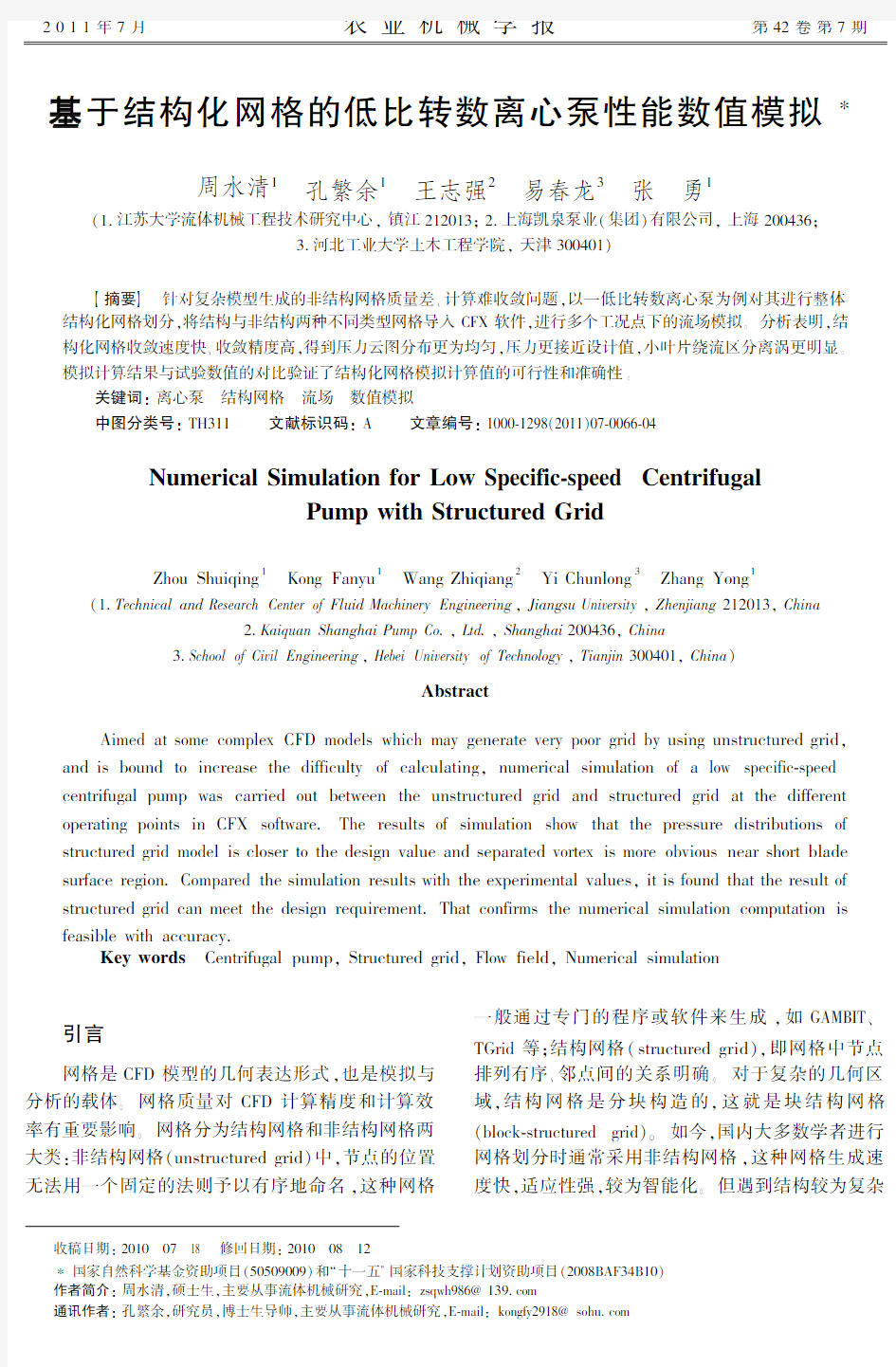

计算对象是一台比转数20的特低比转数离心泵,主要包括进口段二叶轮二蜗壳3部分三模型泵设计流量Q d =8m 3/h,设计扬程H d =70m,转速n =

2900r /min,叶轮外径D =236mm三流道中设置了短叶片,如图1所示

三

图1 模型泵三维造型Fig.1 Model 3?D modeling pump

2 网格生成

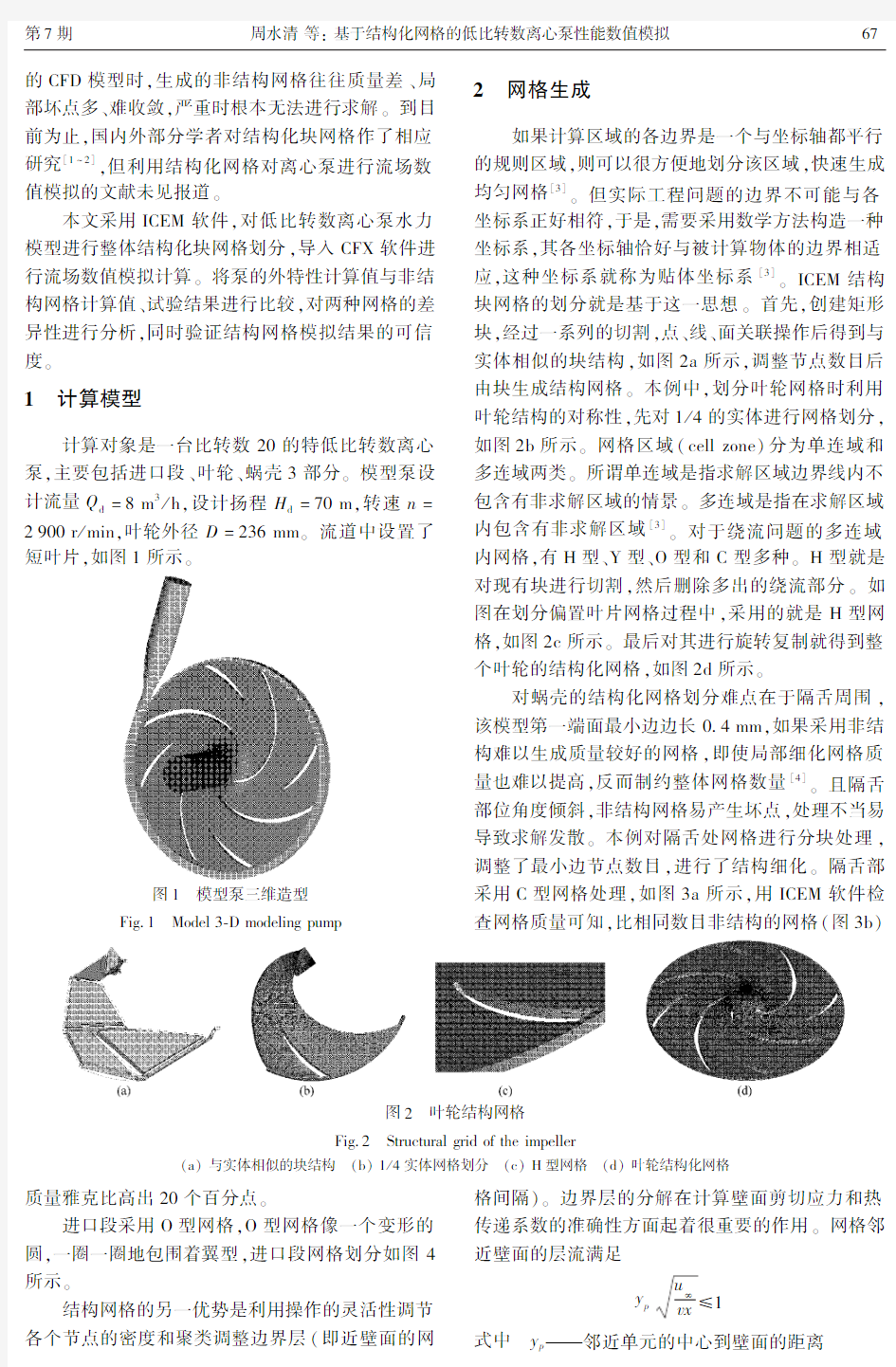

如果计算区域的各边界是一个与坐标轴都平行的规则区域,则可以很方便地划分该区域,快速生成均匀网格[3]三但实际工程问题的边界不可能与各坐标系正好相符,于是,需要采用数学方法构造一种坐标系,其各坐标轴恰好与被计算物体的边界相适应,这种坐标系就称为贴体坐标系[3]三ICEM 结构块网格的划分就是基于这一思想三首先,创建矩形块,经过一系列的切割,点二线二面关联操作后得到与实体相似的块结构,如图2a 所示,调整节点数目后由块生成结构网格三本例中,划分叶轮网格时利用叶轮结构的对称性,先对1/4的实体进行网格划分,如图2b 所示三网格区域(cell zone)分为单连域和多连域两类三所谓单连域是指求解区域边界线内不包含有非求解区域的情景三多连域是指在求解区域内包含有非求解区域[3]三对于绕流问题的多连域内网格,有H 型二Y 型二O 型和C 型多种三H 型就是对现有块进行切割,然后删除多出的绕流部分三如图在划分偏置叶片网格过程中,采用的就是H 型网格,如图2c 所示三最后对其进行旋转复制就得到整个叶轮的结构化网格,如图2d 所示三

对蜗壳的结构化网格划分难点在于隔舌周围,该模型第一端面最小边边长0.4mm,如果采用非结构难以生成质量较好的网格,即使局部细化网格质量也难以提高,反而制约整体网格数量[4]三且隔舌部位角度倾斜,非结构网格易产生坏点,处理不当易导致求解发散三本例对隔舌处网格进行分块处理,调整了最小边节点数目,进行了结构细化三隔舌部

采用C 型网格处理,如图3a 所示,用ICEM 软件检查网格质量可知,比相同数目非结构的网格(图3b)

图2 叶轮结构网格

Fig.2 Structural grid of the impeller

(a)与实体相似的块结构 (b)1/4实体网格划分 (c)H 型网格 (d)叶轮结构化网格

质量雅克比高出20个百分点三

进口段采用O 型网格,O 型网格像一个变形的圆,一圈一圈地包围着翼型,进口段网格划分如图4所示三

结构网格的另一优势是利用操作的灵活性调节各个节点的密度和聚类调整边界层(即近壁面的网

格间隔)三边界层的分解在计算壁面剪切应力和热传递系数的准确性方面起着很重要的作用三网格邻近壁面的层流满足

y p

u ∞

vx

≤1式中 y p 邻近单元的中心到壁面的距离

7

6第7期 周水清等:基于结构化网格的低比转数离心泵性能数值模拟

图3 蜗壳网格分化

Fig.3 Volute grid generation

图4 进口段网格划分

Fig.4 Entrance grid generation

u

∞ 自由流速度

v 流体的运动粘性系数

x 从边界层的始点沿壁面的距离

通过控制以上数值关系可以手动二快捷二准确地处理边界条件三

3摇求解及后处理

将画好的网格导入CFX?pre,设置求解域二初始条件二结合面二求解参数三本例设置速度进口二压力出口条件,求解精度为10-5,保存.def文件后求解三在数值模拟过程中,选择工况点分别为0.4Q d二0.6Q d二0.8Q d二Q d二1.2Q d二1.4Q d和1.6Q d三

设计工况点下结构网格与非结构网格中间截面静压分布云图分别如图5所示,压力单位为Pa三从图中可以看出,两者的共同点:泵内部静压的分布基本合理;叶轮流道内流体静压的趋势为随着叶轮半径的增大而增大,随着叶轮半径的增大而周向分布变得不均匀,局部出现高压;叶轮末端流道的中间压力较低,压力面和吸力面附近压力较高,隔舌附近局部高压明显三两者的不同点:图5b中静压分布较为均匀,静压沿蜗壳断面依次增高,蜗壳出口静压值满足设计要求,图5a中蜗壳出口压力偏低,与设计值差距较大,综合分析可知主要原因是由于隔舌处非结构网格质量较差,收敛精度较低引起的三

由图6可看出,图6b中分离涡现象更加明显三分析可知,通过结构网格控制近壁面网格间隔,

可以

图5 模型泵中间截面压力云图Fig.5 Static pressure distribution on middle face

(a)非结构网格 (b)结构网格

图6 模型泵相对速度矢量图

Fig.6 Relative velocity vector distribution

(a)非结构网格 (b)结构网格

86农 业 机 械 学 报 2011年

实现壁面边界层从进口到出口的不断增厚,较非结构网格模型具有更好的边界层边界三真实情况下,由于设置短叶片后起到了分流作用,在叶轮内由于逆向压力梯度的作用,使壁面边界层从进口到出口不断增厚,在离心力和哥氏力的作用下产生分离涡三说明结构网格模拟结果与设置短叶片后真实流动情况比较接近三

4 试验对比

由图7可知,结构网格模拟结果与试验值较为接近,非结构网格计算值所得扬程与试验值相差较大,分析看出由于模型泵非结构划分的网格质量较差,影响了收敛精度,从而导致模拟结果的差异性三

5 结论

(1)通过比较两种网格模拟的外特性云图及曲

线,可知结构网格模拟结果达到设计要求,叶轮流道

图7 模型泵数值模拟性能曲线

Fig.7 Performance curves of model pump

内特征更接近真实流动情况三

(2)利用结构网格技术对三维泵模型进行整

体块网格划分,与非结构网格模拟结构比较可知,在结构较复杂情况下,采用结构网格技术可以获得更高的网格质量,保证收敛精度二模拟的准确性三

参

考

文

献

1 Lin Hongwei,Tang Kai,Ajay Joneja,et al.Generating strictly non?self?overlapping structured quadrilateral grids [J].Computer?aided Design,2007,39(9):709~718.

2 Rantakokko J.Partitioning strategies for structured multiblock grids[J].Parallel Computing,2000,26(12):1661~1680.3 王福军.计算流体动力学分析 CFD 软件原理与应用[M].北京:清华大学出版社,2004.

4 Victor Yakhot,Orszag S A.Renormalization group analysis of turbulence.Ⅰ:basic theory [J].Journal of Scientific Computing,1986,1(1):3~51.

5 Miguel Asuaje,Farid Bakir,Sma?ne Kouidri,et al.Numerical modelization of the flow in centrifugal pump:volute influence in velocity and pressure fields[J].Interactional Journal of Rotating Machinery,2005(3):244~255.6 Farrant T,Tan M,Price W G.Cell boundary element method applied to laminar vortex shedding from circular cylinders[J].Computers and Fluids,2001,30(2):211~236.

7 Issa R I.Solution of implicitly discredited fluid flow equations by operator splitting[J].Journal of Computational Physics,1986,62(1):40~65.

8 Nere N K,Patwardhan A W,Joshi J B.Prediction of flow pattern in stirred tanks:new constitutive equation for eddy viscosity

[J].Industrial and Engineering Chemistry Research,2001,40(7):

1755~1772.(上接第40页)

6 Zheng Ping,Liu Ranran,Wu Qian,et al.Magnetic coupling analysis of four?quadrant transducer used for hybrid electric vehicles [J].IEEE Transactions on Magnetics,2007,43(6):2597~2599.

7 SAE J1939.Recommended practice for a serial control and communication vehicle network [S].20100215.

8 张彤,朱磊,王存磊,等.混合动力汽车集成式多能源管理监控平台[J].农业机械学报,2008,39(7):42~46.

Zhang Tong,Zhu Lei,Wang Cunlei,et al.Monitoring platform of integrated multi?energy management system for PHEV [J].

Transactions of the Chinese Society for Agricultural Machinery,2008,39(7):42~46.(in Chinese)9 Walter M?ller?Nehring,Wolfgang Bohrer.Siemens universal serial specification interface protocol,[EB /OL]SIEMENS Edition 09.94[M].

10 Feng An,Matthew Barth,George Scora.Impacts of diverse driving cycles on electric and hybrid electric vehicle performance

[C].SAE Paper 972646,1997.

9

6第7期 周水清等:基于结构化网格的低比转数离心泵性能数值模拟

《案例分析》教材知识点:消防水池水泵

《案例分析》教材知识点:消防水池水 泵 姓名:__________ 指导:__________ 日期:__________

消防水池和水泵池 1.根据《建筑设计防火规范》(GB50016一2006)第8.6.1条的规定,市政给水管道为枝状或只有1条进水管,且室内、外消防用水量之和大于251/s时,应设消防水池。当室外给水管能保证室外消防用水量时,消防水池的有效容量应满足在火灾延续时间内室内消防用水量的要求。当室外给水管不能保证室外消防用水量时,消防水池的有效容量应满足在火灾延续时间内室内消防用水量与室外消防用水量不足部分之和的要求。消水泵房应有不少于两条的出水管直接与消防给水管连接。当其中一条出水管关闭时,其余的出水管应仍能通过全部用水量。消防水泵应设置备用泵,其工作能力不应小于最大一台消防工作泵的工作能力当建筑物内同时设置室内消火栓系统、自动喷水灭火系统、水喷雾灭火系统、泡沫灭火系统或固定消防炮灭火系统时,其室内消防用水量应按同时开启上述系统时需要的用水量之和计算;当上述多种消防系统需要同时开启时,室内消火栓用水量可减少50%,但不得小于101/s。因此计算上述消防用水总量时,室内消火栓系统用水量可减少至101/s 2.若建筑室内、外消火栓系统共用消火栓泵一台,备用泵一台,则其流量应为室内、外消火栓用水量之和。自动喷水灭火系统设喷洒工作泵一台,备用泵一套台。消防水池容量V=(室外消防用水量+室内消防用水量)×火灾延续时间+自动喷水灭火系统用水量×自动喷水灭火系统火 3.根据《建筑设计防火规范》(GB50016-2006)的规定,消防水池容量应大于室内、外消火栓用水量和自动喷水灭火系统用水量之和,消防水池容积大于500m3时,应分设成两个能独立使用的消防水池。甲、乙、丙类仓库火灾延续时间按

结构化网格和非结构化网格

1. 什么是结构化网格和非结构化网格 1.1结构化网格 从严格意义上讲,结构化网格是指网格区域内所有的内部点都具有相同的毗邻单元。 它可以很容易地实现区域的边界拟合,适于流体和表面应力集中等方面的计算。它的主要优点是: 网格生成的速度快。 网格生成的质量好。 数据结构简单。 对曲面或空间的拟合大多数采用参数化或样条插值的方法得到,区域光滑,与实际的模型更容易接近。 它的最典型的缺点是适用的范围比较窄,只适用于形状规则的图形。尤其随着近几年的计算机和数值方法的快速发展,人们对求解区域的几何形状的复杂性的要求越来越高,在这种情况下,结构化网格生成技术就显得力不从心了。 1.2非结构化网格 同结构化网格的定义相对应,非结构化网格是指网格区域内的内部点不具有相同的毗邻单元。即与网格剖分区域内的不同内点相连的网格数目不同。从定义上可以看出,结构化网格和非结构化网格有相互重叠的部分,即非结构化网格中可能会包含结构化网格的部分。 2.如果一个几何造型中既有结构化网格,也有非结构化网格,分块完成的,分别生成网格后,也可以直接就调入fluent中计算。 3.在fluent中,对同一个几何造型,如果既可以生成结构化网格,也可生成非结构化网格,当然前者要比后者的生成复杂的多,那么应该选择哪种网格,两者计算结果是否相同,哪个的计算结果更好些呢? 一般来说,结构网格的计算结果比非结构网格更容易收敛,也更准确。但后者容易做。 影响精度主要是网格质量,和你是用那种网格形式关系并不是很大,如果结构话网格的质量很差,结果同样不可靠,相对而言,结构化网格更有利于计算机存储数据和加快计算速度。

结构化网格据说计算速度快一些,但是网格划分需要技巧和耐心。非结构化网格容易生成,但相对来说速度要差一些。 4.在gambit中,只有map和submap生成的是结构化网格,其余均为非结构化网格。 采用分块网格划分的时候,在两个相邻块之间设置了connected,但是这两个块我要用不同尺寸的网格来划分。比如说我用结构化的六面体网格来划分,一遍的尺寸为2,另一边的尺寸为3,这时候公共边界面该怎么处理?如果采用cooper 的格式来划分这个网格,尺寸就是前面所说的,该怎么来做呢? 我用单独的两个块试过,就是在公共边界上采用interface的格式,但是由于与这个公共边界相邻的另一个边界也不得不用interface格式,结果导入fluent 的时候就说can not creat a bound loop,也不清楚这是什么问题。 如果中间面两侧的面网格一致,可以直接在fluent中merge,如果不一致,可以设interface 网格的正交性是指三个方向上的网格边之间互相垂直的程度。一般而言,三维网格单元中,三个方向上的网格边之间的夹角越接近90度则质量越好。这一点在规则区域(例如正方形方腔)很容易实现,但对于流动区域比较复杂的问题则非常困难。但一般情况下,应当保证所有的网格单元内的网格边夹角大于10度,否则网格本身就会引入较大的数值误差。 EquiSize Skew(尺寸扭曲率)和EquiAngle Skew(角度扭曲率)是评判网格质量最主要标准,其值越小,网格质量越高 一般来说,Fluent要求扭曲率3D小于0.85,2D小于0.75。 关于复杂模型和gambit中的实体及虚体 模型比较复杂,是在pro/E中建的模,然后用igs导入gambit,不过这样就产生了很多碎线和碎面并且在一些面交界的地方还存在尖角。我曾经做成功过把它们统统merge成一个虚面,中间设置了一个可以容忍尖角的参数,也可以划分网格,但把生成的msh文件导入fluent就会出错,这是virtual geometry的原因还是因为尖角的原因?还有,virtual geometry和普通的真实的几何体到底有什么区别?好像最大的区别是virtual geometry不能进行布尔操作,布尔操作(boolean operation)又是什么?使用virtual geometry需要注意哪些问题?virtual geometry是很头疼的问题。你把它们统统merge成一个虚面 按理说全是虚的也是可以算的。可能是因为尖角的原因,虚实最大差别:是virtual geometry不能进行布尔操作,boolean operation即是并 对于复杂外形的网格生成,不可避免的会用到virtual geometry,virtual face ,和virtual edge等, 1。作网格的时候,把所有的面全部合成一个虚面的做法不好,特别是对于复杂外形的网格生成,你最好在模型变化剧烈的地方多分几个面,这样会更有效的控制网格能够在模型表面曲率比较大的地方能够生成规则的结构或者非结构网格。

浅谈离心泵的故障原因及应对措施(标准版)

( 安全论文 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 浅谈离心泵的故障原因及应对 措施(标准版) Safety is inseparable from production and efficiency. Only when safety is good can we ensure better production. Pay attention to safety at all times.

浅谈离心泵的故障原因及应对措施(标准 版) 摘要:泵是一种流体机械,它给予液体一定能量而沿管路输送液体。由于泵的结构简单、比较耐用,是被广泛应用于石油、化工、电力、冶金、矿山、造船、工程、轻工、农业和国防等部门的一种通用机械设备。尤其是在石油炼化企业生产中,泵类设备是不可缺少的运转设备之一,这其中要以离心泵的应用较为常见。在离心泵的运转过程中,难免会出现各种故障。为了确保设备正常运转,保证工艺生产的正常运行,必须加强日常生产中的维护和保养,并对离心泵出现的各种故障进行分析并采取相应的措施加以处理。本文主要从离心泵的结构、工作原理、常见故障、影响因素、日常的维护保养及应对的措施等几方面进行探讨和分析。 关键词:离心泵故障措施

1离心泵的主要组成部分 离心泵主要是由叶轮、泵体、泵轴、轴承、密封环、填料函等几部分组成。 1.1叶轮:叶轮是离心泵的核心部分,是将原动机输入的机械能传递给液体,提高液体能量的核心部件。它用键固定于轴上,被电机驱动旋转对液体作功进行能量传递转换。叶轮上的内外表面要求光滑,以减少水流的摩擦损失。根据其结构形式可分为闭式、开式、半开式三种。其中闭式叶轮效率较高,开式叶轮效率较低。 1.2泵体:泵体也称泵壳,它是离心泵的主体,起到支撑固定的作用,并与安装轴承的托架相连接。 1.3泵轴:泵轴是传递扭矩的主要部件,其主要作用是将联轴器和电动机相链接,并将电动机的转矩传给叶轮。泵轴通常要选用强度较高的碳钢或合金钢并经调质处理,轴径按强度、刚度及临界转速定。 1.4轴承:轴承是套在泵轴上支撑泵轴的构件,有滚动轴承和滑动轴承两种。常见的轴承润滑方式有油润滑和脂润滑两种。滚动轴

离心泵运行过程中常见故障的诊断

离心泵运行过程中常见故障的诊断 摘要:将机械设备故障诊断技术应用于离心泵类的日常故障判断及维修,可大大提高维修与诊断的效率,本文从振动对离心泵产生的故障方面进行了探讨。 关键词:离心泵;诊断 Abstract: the mechanical equipment fault diagnosis technology application in centrifugal pump class daily fault diagnosis and maintenance, can greatly improve the efficiency of the maintenance and diagnosis, in the paper, the vibration fault of the produce of centrifugal pump was discussed. Keywords: centrifugal pump; diagnosis 由于旋转机械的结构及零部件设计加工、安装调试、维护检修等方面的原因和运行操作方面的问题,使得机器在运行过程中会产生振动。转动设备的振动是我们常遇见的故障,引起机器故障的原因是多种多样的,除了转子不对中、不平衡等主要原因外,还有轴弯曲、偏心转子、部件松动等所致。 1.转子不平衡故障 转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。通常设备的一个转子是一根轴和多个轮盘组成的,每个轮盘都可能存在质量偏心,两个以上的轮盘可能将多质点的质量偏心合成一个或多个矢量,造成转子的力不平衡型平衡类问题、或造成偶不平衡型平衡类问题,以及力与偶复合型不平衡问题。 2.转子弯曲故障 转子弯曲故障多发生在设备较长时间停用后重新开机情况下,这大多是设备停用后产生了转子弯曲的故障。转子有永久性弯曲和暂时性弯曲两种情况。永久性弯曲是指转子轴呈弓形,造成永久弯曲的原因有设计制造缺陷、长期停放方法不当、热态停机时未及时盘车或凉水急冷所致。临时性弯曲指可恢复的弯曲,造成临时性弯曲的原因有预负荷过大、开机运行时暖机不充分、升速过快等致使转子热变形不均匀。 转子弯曲的振动特征类似动不平衡,时域波形为近似的等幅正弦波;振动以基频为主,如果弯曲靠近联轴节,也可产生二倍频率振动。类似于不对中,通常振幅稳定。轴向和径向均有很大的响应。

关于结构化网格和非结构网格的适用性问题

? 傲雪论坛 ? 『 Fluent 专版 』 打印话题 寄给朋友 作者 关于结构化网格和非结构网格的适用性问题 [精华] 翱翔蓝天 发帖: 22 积分: 0 雪币: 22 于 2005-07-23 22:58 有些前辈认为,数值计算中应采用结构化网格,如果非结构网格则计算结果将“惨不忍睹”。搞压气机计算的同行也认为,必须用结构化网格。然而, 对复杂的计算域,如果采用结构化网格必然造成网格质量的急剧下降,扭曲加大等问题。我觉得这时,不如采用非结构网格。诸位,请提出自己的意见 waterstone 我为人人,人人为我 发帖: 78 积分: 0 雪币: 78 于 2005-07-24 09:51 我是这样看的:非结构网格使用很方便,外型越复杂就越显示出其优越性;至于计算结果的精度,就要看 非结构网格在单元网格面、体积处理上方法是不是比结构网格要差。就fluent 软件,它是用体积积分法求 解雷诺平均方程的,在单元网格面、体积处理上方法好像是按非结构网格方法处理的。你就是按结构网格方法来生成网格,进入fluent 中,进行数值计算时都是按非结构网格来处理,所以在fluent 中,你用结构化网格方法生网格,和用非结构网格计算没多大区别!我说说我个人看法。 liuhuafei 于 2005-07-25 13:53

发帖: 872 积分: 6 雪币: 158 来自: 上海 waterstone wrote: 我是这样看的:非结构网格使用很方便,外型越复杂就越显示出其优越性;至于计算结果的 精度,就要看非结构网格在单元网格面、体积处理上方法是不是比结构网格要差。就fluent 软件,它是用体积积分法求解雷诺平均方程的,在单元网格面、体积处理上方法好像是按非 结构网格方法处理的。你就是按结构网格方法来生成网格,进入fluent 中,进行数值计算时都是按非结构网格来处理,所以在fluent 中,你用结构化网格方法生网格,和用非结构网格计算没多大区别!我说说我个人看法。 计算精度,主要在于网格的质量(正交性,长宽比等),并不决定于拓扑(是结构化还是非结构化)。 例如同样的2d 的10×10的正交网格,fluent 采用非结构化方式对网格编号,另一种软件按结构化网格处理,如果其它条件相同,二者的精度应该是一样的。 我们通常所说的非结构化网格,第一映象就是网格质量差,不正交的,编排无规律的网格的三角形网格或四面体网格,实际上一个二维区域的三角形网格,如果控制得好(如相邻控制 体中心的连线与公共边基本接近正交的话),其不结构化网格(网格正交性好)的精度是一致的 翱翔蓝天 发帖: 22 积分: 雪币: 22 于 2005-07-25 23:00 谢了,有收获,受益匪浅 edwardzhu 发帖: 60 积分: 1 于 2005-08-05 11:08 听楼上一席话,胜读一年书。

离心泵常见故障与处理

三.离心泵常见故障与处理 离心泵常见故障及处理方法表

四.离心泵的操作方法 1.离心泵启动前的检查 1)电机检修后,在连接联轴器前,先检查电机的转动方向是否正确。 2)检查泵出入口管线及附属管线,法兰,阀门安装是否符合要求,地脚螺栓及地线是否良好,联轴器是否装好。 3)盘车检查,转动是否正常。 4)检查润滑油油位是否正常,无油加油,并检查润滑油(脂)的油质性质。

5)打开各冷却水阀门,并检查管线是否畅通。注意冷却水不宜过大或过小,过大会造成浪费,过小则冷却效果差。一般冷却水流成线状即可。 6)打开泵的入口阀,关闭泵的出口阀,并打开压力表手阀。 7)检查机泵的密封状况及油封的开度。 注意:热油泵在启动前要均匀预热。 2.离心泵的启动 1)全开入口阀,关闭出口阀,启动电机。 2)当泵出口压力大于操作压力时,检查各部运转正常,逐渐打开出口阀。 3)启动电机时,若启动不起来或有异常声音时,应立刻切断电源检查,消除故障后方可启动。 4)启动时,注意人不要面向联轴器,以防飞出伤人。 3.离心泵的停泵操作 1)慢慢关闭泵的出口阀。 2)切断电机的电源。 3)关闭压力表手阀。 4)停车后,不能马上停冷却水,应泵的温度的降到80度以下方可停水。 5)根据需要,关闭入口阀,泵体放空。 4.离心泵运转时的操作及维护 离心泵在正常运转时,司泵员要对以下容认真巡检:

1)检查机泵出口压力,流量,电流等,不超负荷运转,并准确记录电流,压力等参数。 2)听声音,分辨机泵,电机的运转声音,判断有无异常。 3)检查机泵,电机及泵座的振动情况,如振动严重,换泵检查。 4)检查电机外壳温度,机泵的轴承箱温度,轴承箱温度不超过65度,电机温度不超过95度。 5)保证正常的润滑油油质情况及润滑油箱的液位情况。润滑油箱液位,有刻度时以刻度为准;有看窗(油标)而无刻度线,油位应保持在1/3~1/2之间,在正常油位时,润滑油泄漏不 大于5滴/分,压力注油,以机器说明为准。 6)检查机泵密封及各法兰,丝堵,冷却水,封油接头是否泄漏。 7)检查备用泵的备用情况,每天要盘车一次。 5.离心泵的切换操作 为保证在切换泵时,其流量,压力等参数基本不变化,无波动,最好两人同时操作。 1)做好启动泵开车前的准备工作。 2)一人首先开启备用泵,待泵运转正常平稳后,慢慢打开出口阀,这时随泵出口阀的打开,泵的出口阀压力略有下降,但 电机电流增加,同时另外一人缓慢的关闭要停泵的出口阀,待 要运转泵的流量足够大时,再完全关闭要停泵的出口阀,切断

结构化网格与非结构化网格

对于连续的物理系统的数学描述,如航天飞机周围的空气的流动,水坝的应力集中等等,通常是用偏微分方程来完成的。为了在计算机上实现对这些物理系统的行为或状态的模拟,连续的方程必须离散化,在方程的求解域上(时间和空间)仅仅需要有限个点,通过计算这些点上的未知变量既而得到整个区域上的物理量的分布。有限差分,有限体积和有限元等数值方法都是通过这种方法来实现的。这些数值方法的非常重要的一个部分就是实现对求解区域的网格剖分。 网格剖分技术已经有几十年的发展历史了。到目前为止,结构化网格技术发展得相对比较成熟,而非结构化网格技术由于起步较晚,实现比较困难等方面的原因,现在正在处于逐渐走向成熟的阶段。下面就简要介绍一些这方面的情况。 1.1结构化网格 从严格意义上讲,结构化网格是指网格区域内所有的内部点都具有相同的毗邻单元。结构化网格生成技术有大量的文献资料[1,2,3,4]。结构化网格有很多优点: 1.它可以很容易地实现区域的边界拟合,适于流体和表面应力集中等方面的计算。 2.网格生成的速度快。 3.网格生成的质量好 4.数据结构简单 5.对曲面或空间的拟合大多数采用参数化或样条插值的方法得到,区域光滑,与实际的模型更容易接近。 它的最典型的缺点是适用的范围比较窄。尤其随着近几年的计算机和数值方法的快速发展,人们对求解区域的复杂性的要求越来越高,在这种情况下,结构化网格生成技术就显得力不从心了。 结构化网格的生成技术只要有: 代数网格生成方法。主要应用参数化和插值的方法,对处理简单的求解区域十分有效。PDE网格生成方法。主要用于空间曲面网格的生成。 1.2非结构化网格 同结构化网格的定义相对应,非结构化网格是指网格区域内的内部点不具有相同的毗邻单元。即与网格剖分区域内的不同内点相连的网格数目不同。从定义上可以看出,结构化网格和非结构化网格有相互重叠的部分,即非结构化网格中可能会包含结构化网格的部分。 非结构化网格技术从六十年代开始得到了发展,主要是弥补结构化网格不能够解决任意形状和任意连通区域的网格剖分的缺欠.到90年代时,非结构化网格的文献达到了它的高峰时期.由于非结构化网格的生成技术比较复杂,随着人们对求解区域的复杂性的不断提高,对非结构化网格生成技术的要求越来越高.从现在的文献调查的情况来看,非结构化网格生成技术中只有平面三角形的自动生成技术比较成熟(边界的恢复问题仍然是一个难题,现在正在广泛讨论),平面四边形网格的生成技术正在走向成熟。而空间任意曲面的三角形、四边形网格的生成,三维任意几何形状实体的四面体网格和六面体网格的生成技术还远远没有达到成熟。需要解决的问题还非常多。主要的困难是从二维到三维以后,待剖分网格的空间区非常复杂,除四面体单元以外,很难生成同一种类型的网格。需要各种网格形式之间的过度,如金字塔形,五面体形等等。 非结构化网格技术的分类,可以根据应用的领域分为应用于差分法的网格生成技术(常常成为grid generation technology)和应用于有限元方法中的网格生成技术(常常成为mesh generation technology),应用于差分计算领域的网格要除了要满足区域的几何形状要求以外,还要满足某些特殊的性质(如垂直正交,与流线平行正交等),因而从技术实现上来说就更困难一些。基于有限元方法的网格生成技术相对非常自由,对生成的网格只要满足一些形状

离心泵常见故障分析及处理[1]

离心泵常见故障分析及处理 张军 摘要:离心泵运转过程中,难免会出现各种各样的故障。因而,如何提高泵运转的可靠性、寿命及效率,以及对发生的故障及时准确的判断处理,是保证生产平稳运行的重要手段。 关键词:离心泵;故障;分析;处理 一、引言 随着工业的不断发展,对离心泵的要求不断增加。离心泵做为输送物料的一种转动设备,对连续性较强的试油作业(如锅炉试气保温作业)生产尤为重要。因此,需要性能稳定能够输送高温介质及高扬程的离心泵。而离心泵运转过程中,难免会出现各种各样的故障。因而,如何提高泵运转的可靠性、寿命及效率,以及对发生的故障及时准确的判断处理,是保证生产平稳运行的重要手段。 二、离心泵结构及工作原理 1、离心泵结构组成 离心泵的主要过流部件有吸水室、叶轮和压水室。吸水室位于叶轮的进水口前面,起到把液体引向叶轮的作用;压水室主要有螺旋形压水室(蜗壳式)、导叶和空间导叶三种形式;叶轮是泵的最重要的工作元件,是过流部件的心脏,叶轮由盖板和中间的叶片组成。 2、离心泵工作原理 离心泵工作前,先将泵内充满液体,然后启动离心泵,叶轮快速转动,叶轮的叶片驱使液体转动,液体转动时依靠惯性向叶轮外缘流去,同时叶轮从吸入室吸进液体,在这一过程中,叶轮中的液体绕流叶片,在绕流运动中液体作用一升力于叶片,反过来叶片以一个与此升力大小相等、方向相反的力作用于液体,这个力对液体做功,使液体得到能量而流出叶轮,这时液体的动能与压能均增大。依靠旋转叶轮对液体的作用把原动机的机械能传递给液体。由于离心泵的作用液体从叶轮进口流向出口的过程中,其速度能和压力能都得到增加,被叶轮排出的液体经过压出室,大部分速度能转换成压力能,然后沿排出管路输送出去,这时,叶轮进口处因液体的排出而形成真空或低压,吸水池中的液体在液面压力(大气压)的作用下,被压入叶轮的进口,于是,旋转着的叶轮就连续不断地吸入和排出液体。 三、常见故障原因分析及处理 1、起动后不能供液 离心泵不能供液的情况可分两类。一类情况是起动后一段时间,排出压力表的指针仍基本

离心泵常见故障及维修

离心泵的常见故障及处理 一、离心泵一般容易发生的故障及处理 泵不能启动或启动负荷大 原因及处理方法如下: (1)原动机或电源不正常。处理方法是检查电源和原动机情况。 (2)泵卡住。处理方法是用手盘动联轴器检查,必要时解体检查,消除动静部分故障。 (3)填料压得太紧。处理方法是放松填料。 (4)排出阀未关。处理方法是关闭排出阀,重新启动。 (5)平衡管不通畅。处理方法是疏通平衡管。 泵不能启动或启动负荷大 原因及处理方法如下: (1)灌泵不足(或泵内气体未排完)。处理方法是重新灌泵。 (2)泵转向不对。处理方法是检查旋转方向。 (3)泵转速太低。处理方法是检查转速,提高转速。 (4)滤网堵塞,底阀不灵。处理方法是检查滤网,消除杂物。 (5)吸上高度太高,或吸液槽出现真空。处理方法是减低吸上高度;检查吸液槽压力。泵排液后中断 原因及处理方法如下: (1)吸入管路漏气。处理方法是检查吸入侧管道连接处及填料函密封情况。 (2)灌泵时吸入侧气体未排完。处理方法是要求重新灌泵。 (3)吸入侧突然被异物堵住。处理方法是停泵处理异物。 (4)吸入大量气体。处理方法是检查吸入口有否旋涡,淹没深度是否太浅。 .流量不足 原因及处理方法如下: (1)同b,c。处理方法是采取相应措施。 (2)系统静扬程增加。处理方法是检查液体高度和系统压力。 (3)阻力损失增加。处理方法是检查管路及止逆阀等障碍。 (4)壳体和叶轮耐磨环磨损过大。处理方法是更换或修理耐磨环及叶轮。 (5)其他部位漏液。处理方法是检查轴封等部位。 (6)泵叶轮堵塞、磨损、腐蚀。处理方法是清洗、检查、调换。 .扬程不够 原因及处理方法如下: (1)同b的(1),(2),(3),(4),c的(1),d的(6)。处理方法是采取相应措施。 (2)叶轮装反(双吸轮)。处理方法是检查叶轮。 (3)液体密度、粘度与设计条件不符。处理方法是检查液体的物理性质。 (4)操作时流量太大。处理方法是减少流量。 .运行中功耗大 原因及处理方法如下: (1)叶轮与耐磨环、叶轮与壳有磨檫。处理方法是检查并修理。 (2)同e的(4)项。处理方法是减少流量。 (3)液体密度增加。处理方法是检查液体密度。 (4)填料压得太紧或干磨擦。处理方法是放松填料,检查水封管。

循环水泵节能技改案例分析

循环水泵节能技改案例分析 杭联热电廖原 循环水泵的配备是一般由设计院根据一定理论经验设计配置,处于安全起见在设计上都放有较大的余量,另外管道特性实际情况和最初设计的理论也可能存在偏差,设计上无法完全考虑到。循环水系统冷却泵一般具有一定的节能空间。 一、风机、泵类流体输送设备节电原理 在流体输送系统中,风机、泵类机械总是与特定的管路相连,其工作状态点由风机、泵类机械的性能曲线与管路的特性曲线共同决定(如图1)。但如果风机、泵类机械的设计点偏离了工作状态点,则系统的运行工况将偏离设计工况。 如图2,曲线I为管路的特性曲线,流量Qa是系统设计流量,在此流量下,管路的阻力为Ha,即水泵的扬程为Ha,应选用图中A点所示的流量和扬程。但如果实际选用了额定流量为Qa,扬程为Hc的的水泵的话,则水泵的工作点将移至图中的B点,这时系统中的水流量将大于设计流量Qa,达到Qb,由于流量的增大,水泵的运行功率也增大,使得水泵的能耗增多。同时,由于水泵的额定流量为Qa,因此水泵实际运行在A点时的工作效率最高,如果工况点偏移至B点,图2的效率曲线图可以看出,水泵的工作效率急剧下降,造成很多不必要的能源浪费。 由于风机、泵类流体输送设备有上图中所描述的特性,因此风机、泵类流体输送设备在

设计中有一唯一的最佳运行工况点,在该点下运行的运行效率达到最高,也是最节能的。但如果实际运行工况点偏离设计的最佳运行工况点,则运行效率也大大降低,造成能耗白白的浪费。 泵的工作运行取决于泵的性能曲线,还取决于管路系统的性能,即管路特性曲线。由这两条曲线的交点来决定泵在管路系统中的运行工况。 同时,水泵本身因设计、加工、安装等原因,不同厂家和型号的泵本身的效率是有较大差异的。另,运行后的汽蚀,腐蚀、结垢、维护等原因会使泵的效率逐渐下降。 二、循环水泵实际运行状态分析 我公司循环水系统配置有4台大功率循环水泵(20Sh-13A)。单台循环水泵额定流量1870M3/h,额定扬称程31m,轴功率187kw。循环水泵随季节变换冷却负荷不同,实际会投用1-3台循环水泵。机组已稳定运行,管道特性也不会再有变化,根据现有的管道特性来重新设计配置最合理的水泵,来达到节能的目的。 对循环水泵进行运行状况进行测算。 如图为单台循环水泵运行曲线。 A点为设计工作点,但实际工作点为B点。由于泵设计是按A设计,所以实际工作点偏离至B点后,泵实际工作效率要低于最大工作效率。通过改造可以重新设计更换水泵,该变泵特性曲线1为2,使泵额定工况点在泵的实际工作点B重合,使泵运行在最高效率点上。 相同两台同性能的泵并联运行,图中I,II两台相同的性能泵的性能曲线,并联性能曲线是将单独的性能曲线的流量在扬程相等的条件下迭加起来而得到的。并联运行的特点是:扬程彼此相等,总流量为每台泵输送流量之和。

Fluent 结构化网格与非结构化网格

简单地说:结构化网格只包含四边形或者六面体,非结构化网格是三角形和四面体。 结构网格再拓扑结构上相当于矩形域内的均匀网格,器节点定义在每一层的网格线上,且每一层上节点数都是相等的,这样使复杂外形的贴体网格生成比较困难。非结构网格没有规则的拓扑结构,也没有层的概念,网格节点的分布是随意的,因此具有灵活性。不过非结构网格计算的时候需要较大的内存。 在计算流体动力学中,按照一定规律分布于流场中的离散点的集合叫网格(Grid),分布这些网格节点的过程叫网格生成(Grid Generation)。网格生成对CFD至关重要,直接关系到CFD计算问题的成败。 非结构三角形网格方法 复杂外形网格生成的第二方向是最近应用比较广泛的非结构三角形网格方法,它利用三角形(二维)或四面体(三维)在定义复杂外形时的灵活性,以Delaunay法或推进波阵面法为基础,全部采用三角形(四面体)来填充二维(三维)空间,它消除了结构网格中节点的结构性限制,节点和单元的分可控性好,因而能较好地处理边界,适用于模拟真实复杂外型。非结构网格生成方法在其生成过程中采用一定的准则进行优化判断,因而能生成高质量的网格,很容易控制网格的大小和节点的密度,它采用随机的数据结构有利于进行网格自适应。一旦在边界上指定网格的分布,在边界之间可以自动生成网格,无需分块或用户的干预,而且不需要在子域之间传递信息。因而,近年来非结构网格方法受到了高度的重视,有了很大发展。 非结构网格方法的一个不利之处就是不能很好地处理粘性问题,在附面层内只采用三角形或四面体网格,其网格数量将极其巨大。现在比较好的方法就是采用混合网格技术,即先贴体生成能用于粘性计算的四边型或三棱柱网格,然后以此为物面边界,生成三角形非结构网格,但是生成复杂外型的四边形或三棱柱网格难度很大。 非结构网格方法的另一个不利之处就是对于相同的物理空间,网格填充效率不高,在满足同样流场计算条件的情况下,它产生的网格数量要比结构网格的数量大得多(一个长方体要划分为5个四面体)。随机的数据结构也增加了流场参数交换的时间,因此此方法要求较大的计算机内存,计算时间长。在物面附近,非结构网格方法,特别是对于复杂外形如凹槽、细缝等处比较难以处理。 非结构网格与结构网格一样都属于贴体网格,模型表面网格的好坏直接关系到空间网格的质量,因而它们的模型表面网格必须同时与网格拓扑结构和当地的几何外形特性相适应,为了更好地适应其中一方面,有时不得不在另一方面作出让步,因而往往顾此失彼。因此,在生成非结构网格和结构网格时,处理模型表面又成为一个关键而费时的工作。 计算精度,主要在于网格的质量(正交性,长宽比等),并不决定于拓扑(是结构化还是非结构化)。个人感觉采用结构化网格还是非结构化网格,主要看解决什么问题,如果是无粘欧拉方程的话,只要合理布局,结构和非结构都能得到较为理想的结果。但如果涉及到粘性影响的话,尤其在壁面处,结构网格有一定优势,并且其对外形适应性差的缺点,也可以通过多块拼接网格解决。事实上,目前有的非结构网格软件,也开始借鉴结构网格的优点,在壁面处进行了类似结构网格的处理,如cfx的壁面加密功能。 一般来说,网格节点走向(这里假设计算过程中物理量定义在网格节点上)贴近流动方向,那么计算的结果就要好一些。对于不是非常复杂的流动。例如气体的喷管流动,使用四边形(二维)网格就比较三角形网格要好。不过即便是四边形网格,fluent也是按照无结构网格进行处理的。 非结构和结构网格的计算结果如何取决于算法,除非网格实在惨不忍睹。我觉得现在已发展到了基于结构网格与非结构网格上的计算,各自的优势相差越来越不是很明显了。

离心泵常见故障原因分析及处理 _

目录 第一章离心泵概论 (3) 1.1离心泵的基本构造 (3) 1.2离心泵的过流部件 (4) 1.3离心泵的工作原理 (5) 1.4离心泵的性能曲线 (6) 第二章离心泵的应用 (7) 2.1 离心泵工业工程的应用 (7) 2.2离心泵在给水排水及农业工程中的应用 (8) 2.3离心泵在航空航天和航海工程中的应用 (10) 第三章离心泵的拆卸 (13) 3.1离心泵的结构图 (13) 3.2离心泵拆卸的一般步骤 (14) 3.3泵的拆卸顺序 (14) 3.4泵拆卸进应注意的事项 (15) 3.5泵的装配 (15) 第四章常见故障原因分析及处理 (15) 4.1泵不能启动或启动负荷大 (15) 4.2泵不排液 (16) 4.3泵排液后中断 (16) 4.4流量不足 (16)

4.5扬程不够 (16) 4.6运行中功耗大 (16) 4.7泵振动或异常声响 (17) 4.8轴承发热 (17) 4.9轴封发热 (18) 4.1转子窜动大 (18) 4.11发生水击 (18) 4.12机械密封的损坏 (18) 4.13故障预防措施 (21) 第五章.主要零部件的检修技术 (21) 5.1.轴承的检修 (21) 5.2.填料密封的检修 (21) 5.3.联轴器检修 (22) 5.4.动密封部分的检修 (23) 5.5.静密封部分的检修 (23) 5.6.叶轮和转子的检修 (23) 5.7.机械密封的检修 (23) 第六章.试车与验收 (24) 6.1.试车前的准备工作 (24) 6.2.启动程序 (24) 6.3.检查和验收 (24) 6.4.停车 (25)

第七章离心泵装配图 (27) 致谢 (28) 参考文献 (29) 第一章离心泵概论 1.1离心泵的基本构造 离心泵的基本构造是由六部分组成的分别是叶轮,泵体,泵轴,轴承,密封环,填料函。

一起离心泵选型工程案例分析

一起离心泵选型失误工程案例分析 孙万富 摘要 关键词管路特性曲线阻抗车削叶轮泵的相似律 0引言 通常在大型空调建筑中空调电耗占整个建筑的30%—40%,而空调水泵的能耗又占中央空调系统总能耗的20%—30%,且常用的离心泵工作特性有别于轴流泵,因此,合理地选择空调泵成为空调系统安全、经济、平稳运行的重要前提之一。在实际工程中,由于人们对离心泵的特性认识不足,导致选型失误,或对工程技术问题处理不当,给系统的正常运行管理带来诸多隐患。1999年夏天笔者参加了一项民用建筑空调工程项目的施工、调试,由于选型失误及业主的固执,空调泵一直处于高能耗的运行状态,每年直接经济损失15元。现将问题的发现、处理及选型失误介绍作如下分析,以供工程设计及技术改造参考。 1故障现象及现场处理 该工程为广东中山市某大酒店的裙房部分(商场),空调主机为两台400冷吨的离心式冷水机组,与之相配套,冷冻水泵选择了离心泵两台均为Q=300m3 /h, H=30mH2O。工程施 工结束,调试时发现随着冷冻水泵出口阀门开启程度的加大,泵内产生很大的噪声,出口压力很高,进口压力为0(实际应为负压),业主认为问题严重, 要求马上解决问题,且不得采用关小泵出口阀门的方法,迫于工期等诸方面压力,在泵出口设置两个变径加大出口阻力,故障现象基本消除,通过工程验收,但遗留了隐患:(1)水系统的能耗大大增加;(2)水流量偏小,增大主机蒸发器冻结的可能及降低主机的制冷效率。 2原因分析 离心泵在选型时,首先根据工程要求合理确定最大流量与最大扬程(用Q max及H max表示),然后分别加10—20%作为不可预计(如计算误差、漏耗等)安全裕量作为选用的依据,即:Q=1.1Q max H=1.1~1.2H max 这样即可使得离心泵处于高效区内平稳运行,且泵的实际流量扬程与设计值相接近,该工程经事后根据实际管路计算,所选水泵扬程若为H=15mH2O即可满足要求,而实际所选泵的扬程为H=30mH2O(流量Q=300m3/h是根据主机所需流量而定的),是实际所需扬程的2倍,则泵与所在的管路系统明显不匹配。若泵出口阀部分开启,由流体在管路系统中的流动特性知,流体在管路系统中流动时所消耗的能量用于克服管路系统两端的的压差H1及阻力hι,根据流体力学原理阻力损失可表达为流量Q的函数: hι=SQ2 式中S——阻抗(s2/m2),与管路系统的阻力与局部阻力及几何形状有关。 则总能耗H= H1+ SQ2。 当泵出口阀部分开启,则阀门处的局部结构状况决定局部阻抗很大,整个管路系统的总阻抗S也相应很大,对应的管路性能曲线较为陡直,如图OB示,与离心泵的性能曲线交点B即为工况点,此时泵的流量较小扬程却较大。对于泵的入口,虽然有较大的阻抗,由hι=SQ2知不会有太大的阻力损失。 反之,若泵出口阀逐步开大,阀门处的阻抗相应减小,整个管路系统的总阻抗S也相

结构化网格和非结构化网格特点

关于网格的经典文献你可以参看thomphson的Numecrial grid generation那本书,讲的有pde 和参数化代数方法.书后附有算例和代码. NURBS参数化曲线和曲面在自由曲线和曲面的cad造型广泛应用,也见到国内外的文献提到用这种方法生成网格,国内可能还没用这种方法来生成网格的实例. 如果网格生成算法感兴趣,可以看看。 关于结构和非结构网格,各有应用场合。个人比较喜欢结构网格。通过观察IDEAS中结构网格生成的步骤及要求,我觉得对于复杂的几何体,生成结构网格也是可以的,前提是采用适当的partition方法,将几何体分解成规则的基本几何体。而分解几何体是几何建模的任务。 个人感觉:生成网格的软件名目繁多,但是网格生成基本原理和算法可以归成下列所述的类别。 主要差别可能在于辅助的几何建模方法不同。网格生成应当辅以几何建模,只有与几何建模结合,才可以对复杂几何体生成高质量的网格。 网格生成的另外一个要素就是物体的参数化表示技术,当采用适当的参数化表示实体表面时,同样的网格生成技术有时候可以得到非常好的网格。NURBS是我所知道的CDA/CAM中应用较为广泛的构造复杂曲面的参数化表示技术。 不知道哪位朋友可以提供一些关于网格生成基本算法的源代码。 对于连续的物理系统的数学描述,如航天飞机周围的空气的流动,水坝的应力集中等 等,通常是用偏微分方程来完成的。为了在计算机上实现对这些物理系统的行为或状态的模拟,连续的方程必须离散化,在方程的求解域上(时间和空间)仅仅需要有限个点,通过 计算这些点上的未知变量既而得到整个区域上的物理量的分布。有限差分,有限体积和有 限元等数值方法都是通过这种方法来实现的。这些数值方法的非常重要的一个部分就是实 现对求解区域的网格剖分。 网格剖分技术已经有几十年的发展历史了。到目前为止,结构化网格技术发展得相对 比较成熟,而非结构化网格技术由于起步较晚,实现比较困难等方面的原因,现在正在处 于逐渐走向成熟的阶段。下面就简要介绍一些这方面的情况。 1.1结构化网格 从严格意义上讲,结构化网格是指网格区域内所有的内部点都具有相同的毗邻单元。 结构化网格生成技术有大量的文献资料[1,2,3,4]。结构化网格有很多优点: 1.它可以很容易地实现区域的边界拟合,适于流体和表面应力集中等方面的计算。 2.网格生成的速度快。 3.网格生成的质量好 4.数据结构简单 5.对曲面或空间的拟合大多数采用参数化或样条插值的方法得到,区域光滑,与实际 的模型更容易接近。 它的最典型的缺点是适用的范围比较窄。尤其随着近几年的计算机和数值方法的快速 发展,人们对求解区域的复杂性的要求越来越高,在这种情况下,结构化网格生成技术就 显得力不从心了。 结构化网格的生成技术只要有:代数网格生成方法。主要应用参数化和插值的方法,对处理简单的求解区域十分有效。

结构化网格和非结构化网格

结构化网格和非结构化网格 1. 什么是结构化网格和非结构化网格 1.1结构化网格 从严格意义上讲,结构化网格是指网格区域内所有的内部点都具有相同的毗邻单元。 它可以很容易地实现区域的边界拟合,适于流体和表面应力集中等方面的计算。它的主要优点是: 网格生成的速度快。 网格生成的质量好。 数据结构简单。 对曲面或空间的拟合大多数采用参数化或样条插值的方法得到,区域光滑,与实际的模型更容易接近。 它的最典型的缺点是适用的范围比较窄,只适用于形状规则的图形。尤其随着近几年的计算机和数值方法的快速发展,人们对求解区域的几何形状的复杂性的要求越来越高,在这种情况下,结构化网格生成技术就显得力不从心了。 1.2非结构化网格 同结构化网格的定义相对应,非结构化网格是指网格区域内的内部点不具有相同的毗邻单元。即与网格剖分区域内的不同内点相连的网格数目不同。从定义上可以看出,结构化网格和非结构化网格有相互重叠的部分,即非结构化网格中可能会包含结构化网格的部分。 2.如果一个几何造型中既有结构化网格,也有非结构化网格,分块完成的,分别生成网格后,也可以直接就调入fluent中计算。

3.在fluent中,对同一个几何造型,如果既可以生成结构化网格,也可生成非结构化网格,当然前者要比后者的生成复杂的多,那么应该选择哪种网格,两者计算结果是否相同,哪个的计算结果更好些呢, 一般来说,结构网格的计算结果比非结构网格更容易收敛,也更准确。但后者容易做。 影响精度主要是网格质量,和你是用那种网格形式关系并不是很大,如果结构话网格的质量很差,结果同样不可靠,相对而言,结构化网格更有利于计算机存储数据和加快计算速度。 结构化网格据说计算速度快一些,但是网格划分需要技巧和耐心。非结构化网格容易生成,但相对来说速度要差一些。 4.在gambit中,只有map和submap生成的是结构化网格,其余均为非结构化网格。 采用分块网格划分的时候,在两个相邻块之间设置了connected,但是这两个块我要用不同尺寸的网格来划分。比如说我用结构化的六面体网格来划分,一遍的尺寸为2,另一边的尺寸为3,这时候公共边界面该怎么处理,如果采用cooper的格式来划分这个网格,尺寸就是前面所说的,该怎么来做呢, 我用单独的两个块试过,就是在公共边界上采用interface的格式,但是由于与这个公共边界相邻的另一个边界也不得不用interface格式,结果导入fluent 的时候就说can not creat a bound loop,也不清楚这是什么问题。如果中间面两侧的面网格一致,可以直接在fluent中merge,如果不一致,可以设interface 网格的正交性是指三个方向上的网格边之间互相垂直的程度。一般而言,三维网格单元中,三个方向上的网格边之间的夹角越接近90度则质量越好。这一点在规则区域(例如正方形方腔)很容易实现,但对于流动区域比较复杂的问题则非常困难。但一般情况下,应当保证所有的网格单元内的网格边夹角大于10度,否则网格本

离心泵常见故障,处理方法和离心泵的检修

离心泵常见故障,处理方法和离心泵的检修1.泵泄漏严重 2、泵输不出液体或出力不足 3、泵发生振动或燥声 4、泵或轴承过热

离心泵的检修 离心泵的主要易损件有:泵轴、叶轮、轴承、密封装置等。对拆卸开的易损零部件,首先进行检测,根据情况进行修复或更换。 1.泵轴的检修 泵轴上装有各级叶轮和轴承,这些部位在使用中容易磨损,检修时应检查其圆度和配合公差,并根据其磨损量进行修复或更换。泵轴在使用中,也容易发后弯曲变形,泵轴的最大弯曲值不得超过0.04mm,否则应进行校正。泵轴校正的常用方法有捻打法、机械校正法、内应力松弛法、局部加热法等。 2.轴颈的检修 轴颈是轴与轴承摩擦的部位,如果轴不光滑,运行中轴承会发热;如果轴颈圆度不精确,运行中泵的振动将加剧。因此,轴颈的检修是离心泵检修的重要内容。 当轴颈只有轻微的腐蚀痕迹或麻点,椭圆度、锥度也较小时,可用砂布加油包住轴颈,再用毛毡包住砂布,然后用麻绳在毛毡上绕几道,由两个人拉绳子来回转动研磨,研磨过程中逐次更换砂布细度,直到轴颈光滑为止。 在轴颈有一定的磨损量,但不超过 mm时,可用镀铬法修复。镀铬厚度一般为~,镀好后进行磨削与公差配合。 当轴颈有较深的沟槽,或椭圆度和锥度均大于时,可以在车床上找正后车削加工,车削量一般为~ mm,车削后在车床上用细砂布加油打磨。 轴颈如磨损量较大,可将轮孔镗大,压装衬套,用骑缝螺钉固定,再加工新键槽。 3.叶轮的检修 如果叶轮入口处磨损沟痕或偏磨现象不严重,可用砂布打磨,在厚度允许的情况下也可车光;如属叶轮磨损引起的叶轮与轴颈间隙过大,可在叶轮轴孔内局部点焊后再车削,或镀铬后再磨光;当叶轮腐蚀不很严重时,可进行补焊修理,对于输送温度低于80℃的输水泵,也可用环氧树脂粘结剂进行修补。 当叶轮出现下列情况之一时,应进行更换: