高镍三元前驱体制备过程中的影响因素

高镍三元前驱体制备过程中的影响因素

三元材料镍钴锰(NCM),具有高比容量、长循环寿命、低毒和廉价的特点。此外,三种元素之间具有良好的协同效应,因此受到了广泛的应用。

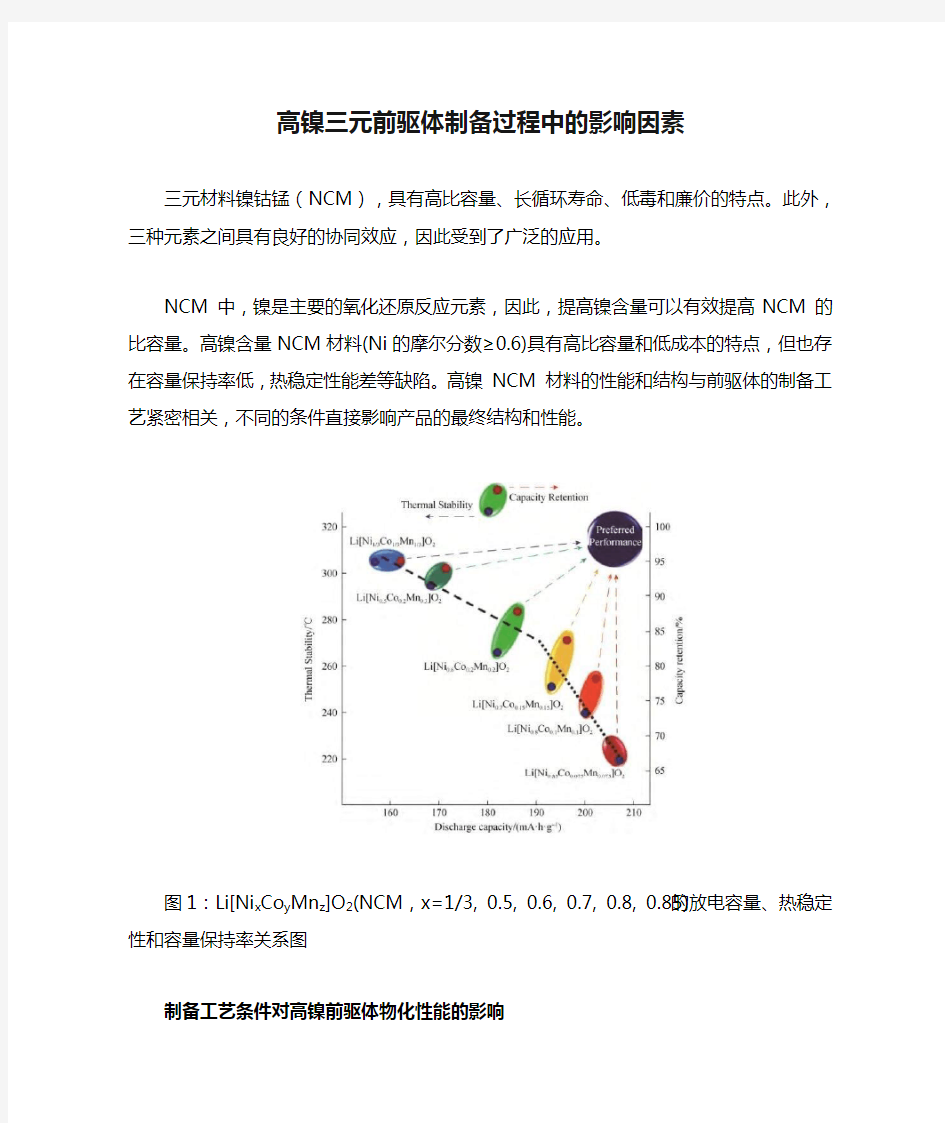

NCM 中,镍是主要的氧化还原反应元素,因此,提高镍含量可以有效提高NCM 的比容量。高镍含量NCM材料(Ni的摩尔分数≥0.6)具有高比容量和低成本的特点,但也存在容量保持率低,热稳定性能差等缺陷。高镍 NCM 材料的性能和结构与前驱体的制备工艺紧密相关,不同的条件直接影响产品的最终结构和性能。

图1:Li[Ni x Co y Mn z]O2(NCM,x=1/3, 0.5, 0.6, 0.7, 0.8, 0.85)的放电容量、热稳定性和容量保持率关系图

制备工艺条件对高镍前驱体物化性能的影响

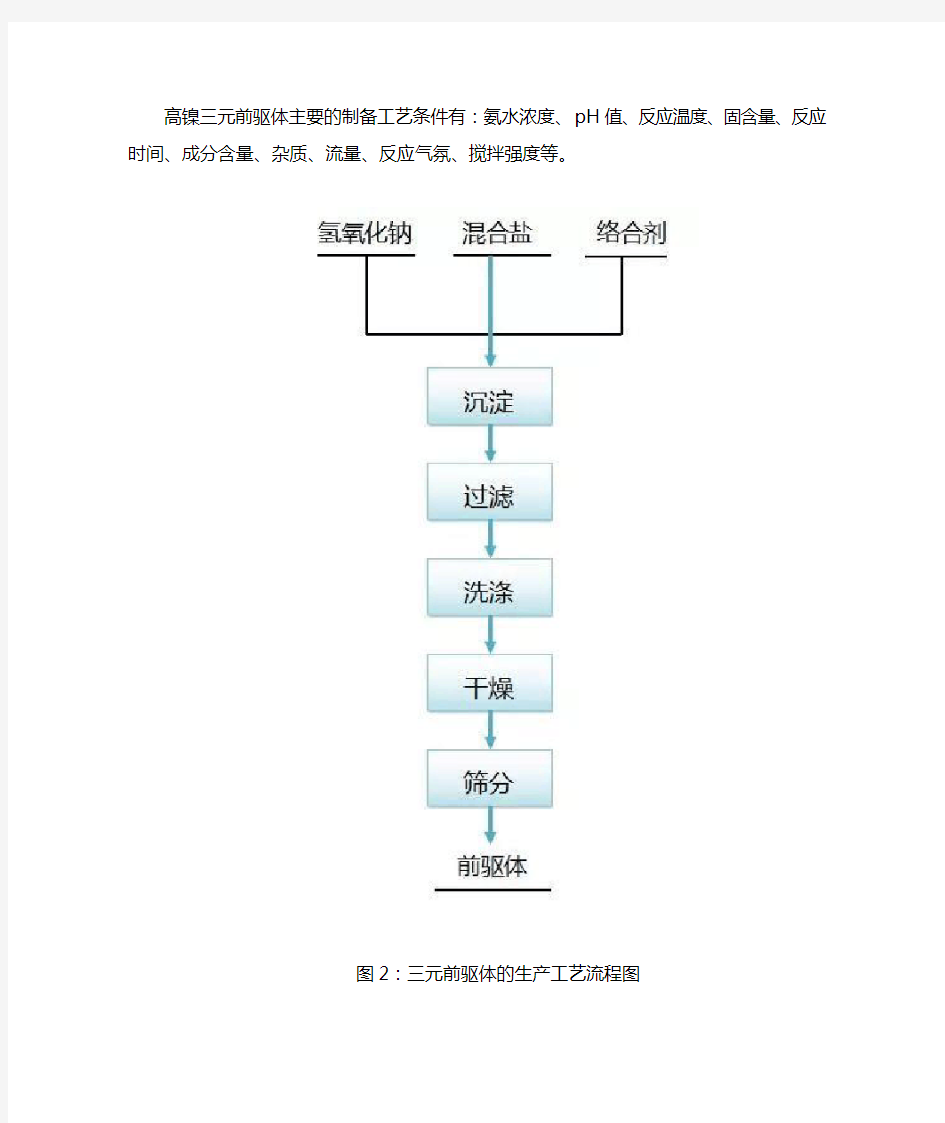

高镍三元前驱体主要的制备工艺条件有:氨水浓度、pH值、反应温度、固含量、反应时间、成分含量、杂质、流量、反应气氛、搅拌强度等。

图2:三元前驱体的生产工艺流程图

1.氨浓度对高镍前驱体物化性能影响

氨水是反应络合剂,主要作用是络合金属离子,达到控制游离金属离子目的,降低体系过饱和系数,从而实现控制颗粒长大速度和形貌。所以制备不同组成的三元前驱体,所需的氨水浓度也不同。

图3:不同氨浓度高镍前驱体产品的SEM图(左:氨含量:2g/L,右:氨含量:7g/L)

从上图可以看出氨浓度较低时颗粒形貌疏松多孔,致密性差,而较高的氨浓度得到的前驱体颗粒致密。但是络合剂的用量也不是越多越好,络合剂用量过多时,溶液中被络合的镍钴离子太多,会造成反应不完全,使前驱体的镍、钴、锰的比例偏离设计值,而且被络合的金属离子会随上清液排走,造成浪费,给后续废水处理造成更大的困难。综上,氨浓度需控制在5~9g/L。

2.沉淀pH对高镍前驱体影响

沉淀过程中的pH直接影响晶体颗粒的生成、长大。

图4:pH对前驱体形貌的影响

由于镍、钴、锰的沉淀pH值不同,所以不同组分的三元材料前驱体的最佳反应pH值不同。

图5:不同组分前驱体的适宜氨水浓度和pH值

随着沉淀pH值升高,一次粒子逐渐细化,颗粒球形度变好,前驱体样品振实密度逐步升高。

图6:pH对前驱体振实密度的影响

综上,需根据实际生产工艺的需求选取合适的沉淀pH值,不可过高,也不可过低。

3.沉淀温度对高镍前驱体物化性能影响

温度主要是影响化学反应速率。在前驱体的反应中,温度越高反应速率越快,但是温度过高会造成前驱体氧化,进而造成反应过程无法控制、前驱体结构改变等问题,所以在不影响反应的前提下温度尽量高一点。在反应过程中pH会随着温度的降低而升高,所以维持温度的恒定也很重要。

图7:温度与高镍前驱体形貌关系(左:反应温度50℃,右:反应温度60℃)

4.固含量对高镍前驱体物化性能影响

这里的固含量是指在前驱体反应过程中,前驱体浆料的固体质量和液体质量的比值。适当提高料浆固含量可优化产品形貌、提高产品的振实密度。

图8:不同固含量条件下生产高镍811前驱体SEM(左:固含量低,右:固含量高)

从上图可以看出高固含量下制备得到高镍前驱体,颗粒致密性好,球形度更好,粒度分布更为集中,一次粒子晶界模糊。

5.搅拌速度对高镍前驱体物化性能影响

搅拌速度对晶体结晶过程影响较大,从而影响前驱体的振实密度。

图9:搅拌转速与振实密度关系图

从上图可以看出随着搅拌转速的升高,高镍前驱体的振实密度逐渐增大,在搅拌转速>300rpm后,振实密度趋于稳定,所以反应釜体系搅拌转速控制300~360rpm之间较为合适。

6.杂质对高镍前驱体物化性能影响

在实际生产过程中,少量的有机溶剂会对共沉淀反应造成很大困扰,而镍钴锰原料提纯过程中会用到有机溶剂,少量的有机溶剂会带到前驱体的反应中。

料液油分越高,振实密度越低,前驱体的形貌变得疏松,无法成球,造成颗粒无法生长,粒度分布宽化。

图10:料液对高镍前驱体形貌影响,沉淀时间36h(左:油分为9.5ppm右:油分为2ppm)研究结果表明,若得到高振实高镍前驱体,料液油分控制必须≤5ppm。

小结

目前国内各大车企与电池厂商争相迈向高镍之路,此前报道宁德时代预计明年将推出高镍三元811电池。钴价的持续上涨削弱了电池企业的盈利能力,而NCM811的钴分子含量为6.06%,仅为NCM523 和NCM622一半左右。因此,NCM811单吨对应钴的用量下降50%左右。但是高镍三元材料的技术难题一直是阻挡其发展的重要问题,未来还需要继续针对高镍三元材料的

性能,尤其是安全性能做大量研究。

三元材料前躯体制备工艺简析

三元材料前躯体制备工 艺简析 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

三元材料前躯体制备工艺简析 锂离子电池经过了二十余年的发展,无论是从可靠性上,还是从电池性能上都有了长足的进步。多种正极也在这个过程中被开发出来,例如历史最为悠久的钴酸锂,还有磷酸铁锂,锰酸锂等。但是随着对锂离子电池性能指标要求的进一步提升,这些材料已经无法满足要求,三元材料孕育而生。三元材料主要指的是镍钴锰锂材料(NCM),它最大的优点是容量高,例如NCM811材料容量可以达到220mAh/g左右,相比于钴酸锂(140mAh/g)有了明显的提升,并且NCM材料还有高压潜力,可以充电至4.35V,同时由于锰的加入也降低了材料的成本。但是NCM材料(特别是高镍的811,532等)普遍存在着合成困难,循环性能不稳定的问题。这就要从合成工艺,焙烧工艺方面着手进行改进。今天小编就带大家熟悉一下NCM前驱体的制备工艺。 NCM材料的电化学性能在很大程度上取决于前驱体的形貌和颗粒分布的均匀程度。目前上工业上使用的主要方法为共沉淀方法,主要的原材料有硫酸钴、硫酸镍、硫酸镍和碳酸氢钠。将碳酸氢铵制成溶液,将硫酸锰、硫酸钴、硫酸镍按照质量比0.54:0.13:0.13溶解于去离子水中,并缓慢加入碳酸氢铵溶液,并不断搅拌。碳酸氢铵溶液的PH值为 7.78,在此PH值下,Ni2+、Co2+、Mn2+均会生成碳酸盐,而无氢氧化物和碱式碳酸盐生成。具体的反应方程式如下: 将反应得到沉淀过滤,并用去离子水清洗,直到没有硫酸根残留(采用BaCl2溶液进行检测,直到滤液不再出现白色沉淀),得到的沉淀放入真空烘箱中在80℃下进行干燥,就可以得到三元材料的前驱体——三元碳酸盐。 在实际的生产中硫酸盐的转化率与反应物的浓度、反应物之间的比例和反应的温度有着密切的关系。

氧化铝纤维的制备及应用

氧化铝纤维的制备及应用 王德刚 仲蕾兰 顾利霞 (东华大学材料学院,上海,200051) 摘 要 综述了氧化铝纤维的性能、制备方法及应用前景,并对不同制备方法得到的产品进行 了比较;文中还对影响氧化铝纤维性能的几个因素及氧化铝的发展方向加以描述。 关键词 氧化铝纤维,性能,制备,应用 Preparation and application of alumina f ibers Wang Degang Zhong Leilan Gu Lixia (College of Material Science and Engineering ,Donghua University ,Shanghai 200051)Abstract The property ,preparation and application of alumina fibers are reviewed.The different products from dif 2 ferent methods are compared ,and severe factors that influence the properties of alumina fibers are also introduce in thispaper. K ey w ords alumina fibers ,properties ,preparation ,application 氧化铝纤维是高性能无机纤维的一种。它以 Al 2O 3为主要成分,有的还含有其它金属氧化物如SiO 2和B 2O 3等成分,具有长纤、短纤、晶须等形 式。氧化铝纤维的突出优点是有高强度、高模量、超常的耐热性和耐高温氧化性。与碳纤维和金属纤维相比,可以在更高温度下保持很好的抗拉强度;其表面活性好,易于与金属、陶瓷基体复合;同时还具有热导率小,热膨胀系数低,抗热震性好等优点[1]。此外,与其它高性能无机纤维如碳化硅纤维相比,氧化铝纤维原料成本要低,且生产工艺简单,具有较高的性价比[2]。 目前,已经商业化生产的氧化铝纤维品种主要有美国Du Pont 公司的FP [3]、PRD -166[4],美国3M 公司生产的Nextel [5,6]系列产品,英国ICI 公司 生产的Saffil 氧化铝纤维,日本Sumitomo 公司生产的Altel 氧化铝纤维等。这些氧化铝纤维已经广泛用于金属、陶瓷增强,在航天航空、军工、高性能运动器材以及高温绝热材料等领域有重要应用。 1 氧化铝纤维制备 由于Al 2O 3熔点极高,且熔体的粘度很低,用传统的熔融纺丝法无法制备连续氧化铝纤维。为此各国研究者陆续开发出不同生产路线[7,8]。111 淤浆法该法是以氧化铝粉末为主要原料,同时加入分散剂、流变助剂、烧结助剂,分散于水中,制成可纺浆料,经挤出成纤,干燥、烧结得到直径在200um 左右的氧化铝纤维。 杜邦公司用此法生产FP 氧化铝纤维。将直径在015 μm 以下的α-Al 2O 3粉末,用羟基氯化铝和少量的铝化镁作粘结剂制得一定粘度的浆料,进行干法纺丝成纤;在一定升温速率下干燥,驱除部分挥发物;然后烧结至1800℃,得到α-氧化铝多晶纤维,氧化铝含量为9919%。 日本Mitsui Mining 公司也采用淤浆法制得了Al 2O 3含量在95%以上的连续氧化铝纤维[9]。与杜邦公司不同的是,原料采用γ-Al 2O 3粉末。用γ-Al 2O 3做原料,在烧结过程中晶粒生长较为缓慢,晶体致密,产品表面光滑,有较高的拉伸强度。 因浆料中所含水分及其它挥发物较多,在烧结 作者简介:王德刚,男,1977年生,研究生,从事氧化铝纤维的研究。 第30卷第4期 化工新型材料 Vol 130No 142002年4月 N EW CHEMICAL MA TERIAL S Apr 12002

三元材料前驱体制备影响因素

三元材料前驱体制备影响因素 众所周知,前驱体对三元材料的生产至关重要,因为前驱体的品质(形貌、粒径、粒径分布、比表面积、杂质含量、振实密度等)直接决定了最后烧结产物的理化指标。可以这么 说,三元材料60%的技术含量在前驱体工艺里面。 国内三元材料厂商无论在技术上和产能上都与优美科等日韩厂家尚存一定的差距。前驱体在三元材料产业链中占据重要位置,具有较高的技术壁垒,并对三元材料的品质有重要影响,且为非标定制的产品,因此,自产前驱体的厂商在技术升级的竞赛中更具优势。 目前,国内主要的三元前驱体生产企业有: 赣锋锂业:2013年1.75亿投向年产4500吨新型三元前驱体材料项目,项目达产后, 年均新增销售收入 3.46亿,年均净利润3705.93万元。 红星发展:公司申请的《三元正极材料前驱体的制备方法》获得了发明专利授权,但公司未进行锂离子电池三元正极材料及前驱体的生产。 当升科技:公司专业从事包括多元材料、钴酸锂等锂电正极材料,以及四氧化三钴、多元材料前驱体等前驱体材料的研发与销售。 格林美:以荆门格林美为主体,拟投资9500万元建设年产3000吨动力电池用镍钴锰前驱体材料生产线,目前,公司主要生产镍钴锰前驱体材料。 道氏技术:公司,主要进行锂离子动力电池三元前驱体材料、锂离子动力电池锂、镍、 钴等回收再利用及新能源材料研究。 河南科隆集团:创立于1993年,电池材料主要产品为球形氢氧化镍、球形磷酸铁、磷 酸铁锂、多元素锂电正极材料、锰酸锂前驱体、三元锂电前驱体。 新乡天力能源:成立于1983年,现公司主要产品为镍钴锰酸锂三元材料、镍钴锰酸锂 三元前驱体、锌粉。 宁夏东方钽业:主营产品为电容器级钽粉、球形氢氧化镍、三元材料前驱体等。 都说三元材料前驱体技术壁垒高,其制备影响因素都有哪些? 以合成Ni1/3Co1/3(OH)2为例,镍钴锰氢氧化物溶度积小,沉淀速率快,溶液过饱和 度高,晶体成核快,容易形成胶体沉淀,形貌不易控制,而且Mn(OH)2溶度积较另外两种氢

液相前驱体浸渗工艺引入添加剂制备透明多晶氧化铝陶瓷

彭战军等:柠檬酸诱导合成铯钨青铜及其近红外遮蔽性能? 811 ?第40卷第6期 液相前驱体浸渗工艺引入添加剂制备透明多晶氧化铝陶瓷 王峰1,2,谢志鹏2,孙加林1,千粉玲1,2,廖艳梅1,2,刘冠伟2 (1. 北京科技大学材料科学与工程材料学院,北京 100083;2. 清华大学材料科学与工程系,北京 100084) 摘要:以Mg(NO3)2、Y(NO3)3和La(NO3)3为前驱体,采用液相前驱体浸渗工艺将添加剂MgO、Y2O3和La2O3同时引入到预烧氧化铝坯体中,在1830℃、H2气氛下保温2h烧结制备透明多晶氧化铝陶瓷。利用扫描电子显微镜和紫外–可见分光光度计对透明多晶氧化铝陶瓷的显微结构及直线透光率进行表征。结果表明:液相前驱体浸渗工艺提高了添加剂分布的均匀性,采用该工艺制备的透明多晶氧化铝陶瓷显微结构均匀,晶粒尺寸为20~50μm,在波长300~800nm内最高直线透光率达38.7% (λ=800nm,厚度为0.8mm);而采用传统湿法球磨工艺得到的透明多晶氧化铝陶瓷晶粒尺寸大小不均,在晶界及晶粒内存有残留气孔,最高直线透光率仅为12.3% (λ=800nm,厚度为0.8mm)。通过液相前驱体浸渗工艺引入添加剂显著提高了透明多晶氧化铝陶瓷的直线透光率。 关键词:氧化铝;透明陶瓷;浸渗;添加剂;直线透光率;多晶 中图分类号:TQ174 文献标志码:A 文章编号:0454–5648(2012)06–0811–05 网络出版时间:2012–05–23 14:37:07 网络出版地址:https://www.360docs.net/doc/cd17523559.html,/kcms/detail/11.2310.TQ.20120523.1437.006.html Preparation of Translucent Polycrystalline Alumina Ceramics via Liquid Precursor Infiltration Technique Introducing Additives WANG Feng1,2,XIE Zhipeng2,SUN Jialin1,QIAN Fenling1,2,LIAO Yanmei1,2,LIU Guanwei2 (1. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. Department of Materials Science and Engineering, Tsinghua University, Beijing 100084, China) Abstract: Additives of MgO, Y2O3, La2O3 for fabrication of translucent polycrystalline alumina (TPCA) ceramics were introduced by infiltration technique into pre-sintered alumina green bodies in the form of Mg(NO3)2, Y(NO3)3, La(NO3)3 aqueous precursor solu-tions and sintered in H2 atmosphere at temperature of 1830℃ for 2h. Microstructure and real in-line transmission of TPCA ceramics were characterized by scanning electron microscope and UV–visible spectrophotometer. The results indicated that the homogeneity of the introduced additives was enhanced through infiltration technology, compared with the conventional ball-milling method. With high micro-structural homogeneity and grain size in 20–50μm, samples prepared by infiltration reached the highest real in-line trans-mission of 38.7% (λ=800nm, sample thickness of 0.8mm) from wavelength of 300 to 800nm. However, the highest real in-line transmission of TPCA ceramics prepared by conventional ball-milling method was only 12.3% (λ=800nm, sample thickness of 0.8 mm) due to the inhomogeneous microstructure and obvious residual pores. The real in-line transmission of TPCA ceramics can be greatly improved through introducing additives by infiltration technique. Key words: alumina; translucent ceramics; infiltration; additive; real in-line transmission; polycrystalline 透明多晶氧化铝陶瓷(translucent polycrystalline alumina,TPCA)自20世纪60年代初问世以来便受到了科研工作者的广泛关注[1]。由于TPCA具有良好的化学稳定性、高耐热性、低电导率、高透光率等优异性能,在高强度气体放电灯管、红外检测窗口等领域得到广泛应用[2]。 直线透光率是评价TPCA性能好坏的基本特性。为提高TPCA透光性能,在其制备过程中通常引入微量MgO、Y2O3、La2O3及其复合添加剂来调控TPCA的显微结构。根据Beer–Lambert–Budworth 收稿日期:2011–12–19。修订日期:2012–02–20。基金项目:国家自然科学基金(50972072)资助项目。 第一作者:王峰(1983—),男,博士研究生。 通信作者:谢志鹏(1957—),男,教授。Received date:2011–12–19. Revised date: 2012–02–20. First author: WANG Feng (1983–), Doctorial candidate. E-mail: hawk16181618@https://www.360docs.net/doc/cd17523559.html, Correspondent author: XIE Zhipeng (1957–), male, professor. E-mail: xzp@https://www.360docs.net/doc/cd17523559.html, 第40卷第6期2012年6月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 40,No. 6 J u n e,2012

三元材料前躯体制备工艺简析

三元材料前躯体制备工艺简析 锂离子电池经过了二十余年的发展,无论是从可靠性上,还是从电池性能上都有了长足的进步。多种正极也在这个过程中被开发出来,例如历史最为悠久的钴酸锂,还有磷酸铁锂,锰酸锂等。但是随着对锂离子电池性能指标要求的进一步提升,这些材料已经无法满足要求,三元材料孕育而生。三元材料主要指的是镍钴锰锂材料(NCM),它最大的优点是容量高,例如NCM811材料容量可以达到220mAh/g左右,相比于钴酸锂(140mAh/g)有了明显的提升,并且NCM材料还有高压潜力,可以充电至4.35V,同时由于锰的加入也降低了材料的成本。但是NCM材料(特别是高镍的811,532等)普遍存在着合成困难,循环性能不稳定的问题。这就要从合成工艺,焙烧工艺方面着手进行改进。今天小编就带大家熟悉一下NCM前驱体的制备工艺。 NCM材料的电化学性能在很大程度上取决于前驱体的形貌和颗粒分布的均匀程度。目前上工业上使用的主要方法为共沉淀方法,主要的原材料有硫酸钴、硫酸镍、硫酸镍和碳酸氢钠。将碳酸氢铵制成溶液,将硫酸锰、硫酸钴、硫酸镍按照质量比0.54:0.13:0.13溶解于去离子水中,并缓慢加入碳酸氢铵溶液,并不断搅拌。碳酸氢铵溶液的PH值为7.78,在此PH值下,Ni2+、Co2+、Mn2+均会生成碳酸盐,而无氢氧化物和碱式碳酸盐生成。具体的反应方程式如下: 将反应得到沉淀过滤,并用去离子水清洗,直到没有硫酸根残留(采用BaCl2溶液进行检测,直到滤液不再出现白色沉淀),得到的沉淀放入真空烘箱中在80℃下进行干燥,就可以得到三元材料的前驱体——三元碳酸盐。 在实际的生产中硫酸盐的转化率与反应物的浓度、反应物之间的比例和反应的温度有着密切的关系。 当碳酸氢铵的浓度从低到高逐渐增大的时候,溶液的颜色由深变浅,到无色,再变深。溶液颜色的代表着溶液中残留的金属离子,因此碳酸氢铵的浓度存在着一个最佳值,在这

重庆三元前驱体项目规划实施方案

重庆三元前驱体项目规划实施方案 规划设计/投资分析/产业运营

重庆三元前驱体项目规划实施方案 三元锂电池主要应用于新能源汽车、储能及消费电子领域,下游应用 领域的快速成长形成了对上游关键材料三元前驱体的巨大需求。全球新能 源汽车市场的快速发展,使得动力锂离子电池出货量增长迅速。 该三元前驱体项目计划总投资5365.14万元,其中:固定资产投资4614.46万元,占项目总投资的86.01%;流动资金750.68万元,占项目总 投资的13.99%。 达产年营业收入5525.00万元,总成本费用4271.32万元,税金及附 加93.43万元,利润总额1253.68万元,利税总额1520.03万元,税后净 利润940.26万元,达产年纳税总额579.77万元;达产年投资利润率 23.37%,投资利税率28.33%,投资回报率17.53%,全部投资回收期7.21年,提供就业职位85个。 本报告是基于可信的公开资料或报告编制人员实地调查获取的素材撰写,根据《产业结构调整指导目录(2011年本)》(2013年修正)的要求,依照“科学、客观”的原则,以国内外项目产品的市场需求为前提,大量 收集相关行业准入条件和前沿技术等重要信息,全面预测其发展趋势;按 照《建设项目经济评价方法与参数(第三版)》的具体要求,主要从技术、经济、工程方案、环境保护、安全卫生和节能及清洁生产等方面进行充分

的论证和可行性分析,对项目建成后可能取得的经济效益、社会效益进行科学预测,从而提出投资项目是否值得投资和如何进行建设的咨询意见,因此,该报告是一份较为完整的为项目决策及审批提供科学依据的综合性分析报告。 ...... 三元前驱体是制备三元正极材料的前端原料,以镍钴锰(铝)氢氧化物NixCoyMn(1-x-y)(OH)2为主,简称NCM系列或NCA。NCM系列前驱体的制备以镍盐、钴盐、锰盐为原料,NCA前驱体则以镍盐、钴盐、氢氧化铝为原料,在氨水和碱溶液中发生盐碱中和反应,得到镍钴锰(铝)氢氧化物沉淀。

高镍三元前驱体制备过程中的影响因素

高镍三元前驱体制备过程中的影响因素 三元材料镍钴锰(NCM),具有高比容量、长循环寿命、低毒和廉价的特点。此外,三种元素之间具有良好的协同效应,因此受到了广泛的应用。 NCM 中,镍是主要的氧化还原反应元素,因此,提高镍含量可以有效提高NCM 的比容量。高镍含量NCM材料(Ni的摩尔分数≥0.6)具有高比容量和低成本的特点,但也存在容量保持率低,热稳定性能差等缺陷。高镍 NCM 材料的性能和结构与前驱体的制备工艺紧密相关,不同的条件直接影响产品的最终结构和性能。 图1:Li[Ni x Co y Mn z]O2(NCM,x=1/3, 0.5, 0.6, 0.7, 0.8, 0.85)的放电容量、热稳定性和容量保持率关系图 制备工艺条件对高镍前驱体物化性能的影响

高镍三元前驱体主要的制备工艺条件有:氨水浓度、pH值、反应温度、固含量、反应时间、成分含量、杂质、流量、反应气氛、搅拌强度等。 图2:三元前驱体的生产工艺流程图

1.氨浓度对高镍前驱体物化性能影响 氨水是反应络合剂,主要作用是络合金属离子,达到控制游离金属离子目的,降低体系过饱和系数,从而实现控制颗粒长大速度和形貌。所以制备不同组成的三元前驱体,所需的氨水浓度也不同。 图3:不同氨浓度高镍前驱体产品的SEM图(左:氨含量:2g/L,右:氨含量:7g/L) 从上图可以看出氨浓度较低时颗粒形貌疏松多孔,致密性差,而较高的氨浓度得到的前驱体颗粒致密。但是络合剂的用量也不是越多越好,络合剂用量过多时,溶液中被络合的镍钴离子太多,会造成反应不完全,使前驱体的镍、钴、锰的比例偏离设计值,而且被络合的金属离子会随上清液排走,造成浪费,给后续废水处理造成更大的困难。综上,氨浓度需控制在5~9g/L。 2.沉淀pH对高镍前驱体影响 沉淀过程中的pH直接影响晶体颗粒的生成、长大。

γ-氧化铝的制备

γ-氧化铝的制备 一、实验目的 二、实验原理: 分别以十二烷基苯磺酸钠(DBS)、溴化十六烷基三甲铵(CTAB)和吐温-80(TW-80)为模板剂,以硝酸铝为铝源,采用溶胶-凝胶法制备介孔纳米γ-氧化铝。用X射线衍射(XRD)、氮气吸附-脱附、透射电镜(TEM)对样品进行表征;考察了模板剂的种类及用量对产品性能的影响。 实验结果表明:采用3种不同模板剂合成的前驱体经550℃煅烧所得产物均为具有孔道结构的介孔纳米γ-氧化铝,其中采用CTAB为模板剂合成的样品其比表面积为551. 8 m2/g,平均孔径为6. 68 nm,孔径分布较窄(2~16 nm),孔容为0. 922 cm3/g,比采用另外两种模板剂合成的样品其孔道分布更均匀,排列更规则致密,孔径分布明显变窄,比表面积有一定程度的增大。 氧化铝介孔材料在新型催化剂、高效吸附剂、分离介质等领域有巨大的应用价值,特别是在对大分子物质的催化、吸附与组装等领域有着广阔的应用前景。随着世界原油的重质化和劣质化,在催化裂解原料中掺炼重油、渣油已成为普遍采用的加工方式,因此要求催化裂解催化剂具有可扩散重油分子的大孔,其尺寸在介孔范围。氧化铝介孔材料由于具有较窄的孔径分布及比传统的氧化铝催化剂大的孔径和高的比表面积,因此有望取代传统的活性氧化铝而应用于大规模石油加工过程。目前合成介孔氧化铝使用的模板剂有阳离子表面活性剂、阴*基金项目:安阳市科技攻关资助项目(2008-51)。离子表面活性剂和非离子表面活性剂,不同的模板剂及其用量对合成的介孔材料的孔径大小及孔径分布有较大的影响。笔者采用3种模板剂合成出比表面积在219. 68~551. 80 m2/g、平均孔径在5. 45~6. 68 nm、孔径集中分布在2 ~ 10 nm、孔容在0. 310~0. 922 cm3/g的介孔纳米γ-Al2O3材料。 三、仪器与试剂 试剂:十二烷基苯磺酸钠(DBS,AR);溴化十六烷基三甲铵(CTAB,AR);吐温-80(TW-80,AR);硝酸铝[Al (NO3)3·9H2O,AR ];碳酸氢铵(NH4HCO3,AR)。 四、实验内容 用二次蒸馏水分别配制一定浓度的CTAB溶液、TW-80溶液和DBS溶液。每种溶液各取2份,分别加入硝酸铝和碳酸氢铵固体,分别配制成质量分数为27%和12%的溶液。将碳酸氢铵溶液缓慢滴加到剧烈搅拌的硝酸铝溶液中,当反应溶液呈溶胶状时停止滴加,继续搅拌1 h、陈化48 h。将湿凝胶于60℃真空干燥24 h,获得干凝胶粉末。将干凝胶粉末在550℃

简析锂电池三元材料前躯体制备工艺

简析锂电池三元材料前躯体制备工艺 锂离子电池经过了二十余年的发展,无论是从可靠性上,还是从电池性能上都有了长足的进步。多种正极也在这个过程中被开发出来,例如历史最为悠久的钴酸锂,还有磷酸铁锂,锰酸锂等。但是随着对锂离子电池性能指标要求的进一步提升,这些材料已经无法满足要求,三元材料孕育而生。 三元材料主要指的是镍钴锰锂材料(NCM),它最大的优点是容量高,例如NCM811材料容量可以达到220mAh/g左右,相比于钴酸锂(140mAh/g)有了明显的提升,并且NCM 材料还有高压潜力,可以充电至4.35V,同时由于锰的加入也降低了材料的成本。但是NCM 材料(特别是高镍的811,532等)普遍存在着合成困难,循环性能不稳定的问题。这就要从合成工艺,焙烧工艺方面着手进行改进。今天小编就带大家熟悉一下NCM前驱体的制备工艺。 NCM材料的电化学性能在很大程度上取决于前驱体的形貌和颗粒分布的均匀程度。目前上工业上使用的主要方法为共沉淀方法,主要的原材料有硫酸钴、硫酸镍、硫酸镍和碳酸氢钠。将碳酸氢铵制成溶液,将硫酸锰、硫酸钴、硫酸镍按照质量比0.54:0.13:0.13溶解于去离子水中,并缓慢加入碳酸氢铵溶液,并不断搅拌。碳酸氢铵溶液的PH值为7.78,在此PH值下,Ni2+、Co2+、Mn2+均会生成碳酸盐,而无氢氧化物和碱式碳酸盐生成。具体的反应方程式如下: 将反应得到沉淀过滤,并用去离子水清洗,直到没有硫酸根残留(采用BaCl2溶液进行检测,直到滤液不再出现白色沉淀),得到的沉淀放入真空烘箱中在80℃下进行干燥,

就可以得到三元材料的前驱体--三元碳酸盐。在实际的生产中硫酸盐的转化率与反应物的浓度、反应物之间的比例和反应的温度有着密切的关系。 当碳酸氢铵的浓度从低到高逐渐增大的时候,溶液的颜色由深变浅,到无色,再变深。溶液颜色的代表着溶液中残留的金属离子,因此碳酸氢铵的浓度存在着一个最佳值,在这个浓度附近,金属离子沉淀效果最好,当小于这个浓度或者大于这个浓度都会造成金属离子沉淀不充分,造成浪费和环境污染。其次是三元金属盐与碳酸氢铵的浓度比例也会影响金属离子的沉淀效果。在固定碳酸氢铵的浓度后,调整碳酸氢铵溶液的加入量,发现随着碳酸氢铵溶液的加入,溶液颜色逐渐变浅,当比例达到1:5时,溶液基本呈无色状态,计算此时的转化效率为91.2%,再增加碳酸氢铵的量对转化效率作用不大。对于锂离子电池材料,形貌对于电性能也有举足轻重的影响,生产中一般要求前驱体为均匀的球形颗粒,在实际生产中发现,随着碳酸氢铵用量的增加,前驱体球形粒径略有增加,因此可以根据有求,有目的调控前驱体的尺寸。

γ-Al2O3的制备、结构及其方法优化

γ-Al2O3的制备、结构及其方法优化 一、文献综述 γ-Al2O3的制备、结构极其方法优化 前言:我国铝土矿资源丰富,具备发展氧化铝工业的资源条件。据2004年前的不完全统计,不考虑国外的铝矿资源及到海外投资的项目,我国的招资源总规模达2814万t,目前我国氧化铝工业正在迅速发展。[1]氧化铝工业的快速发展不同于以往的低水平重复建设,而是上规模、高水平,优化了结构,极大地提升了我国氧化铝工业整体水平和竞争力。 在氧化铝的各种形态中, γ-Al2O3具备多孔性、局比表面积、良好的吸附性、热稳定性、活性位分散均匀等特性在催化剂载体领域中应用比较广泛。活性氧化铝主要用作催化剂,市场需求量是非常大的。在1970年左右,国外开始开发新型催化剂载体,关于活性氧化的开发和生产是近20年左右的事,到现在已经有一定的规模。在我国,六大招的生产基地都只生产单一的冶金用氧化铝,只有山东招厂在80年代初建立γ-Al2O3的综合生产线[2]。 1.γ-Al2O3的应用 γ-Al2O3是一种多孔性,高分散度的固体物料,具有表面积大、吸咐性能好、表面酸性、热稳定性良好的特点,可作为多种化学反应的催化剂及催化剂载体。除此之外,它还广泛用于石油、国防、化肥、医药、卫生等部门。 1.1活性氧化铝在催化剂载体方面的应用 在功能简单的催化反应中,γ-Al2O3并不直接参与催化过程,其作用是稀释,支撑和分散贵金属。该产品70 %以上是作催化剂 载体,除了上述功能外,有的反应中, γ-Al2O3有增强热稳定性,机械稳定性的功能,如汽车尾气净化催化剂所用的pd/ Al2O3, Cu/γ-Al2O3以及石油裂解反应的催化剂都属于此类型,烯烃加氢反应所用的载在γ-Al2O3上的催化剂,其热稳定范围大于用硅藻土载镍的催化剂. 王奎等以γ-Al2O3为载体,采用溶胶-凝胶法制备了负载型的复合光催化剂。韩雪等将AlCl3蒸气负载到多孔的γ-Al2O3载体上,将制备的催化剂用于异丁烯的催化聚合反应,载体为大孔和介孔双峰结构的γ-Al2O3负载型催化剂具有很好的催化活性和较高的稳定性。 1.2活性氧化铝在催化剂方面的应用 γ-Al2O3具有明显的吸附剂特征,并能活化许多键,如H-H键, C-H键等,因此在烃类裂化,醇类脱水制醚等反应中可直接作为活性催化剂加入反应体系中,因此γ-Al2O3本身就一种极好的催化剂。γ-Al2O3具有明显的吸附剂特征,并能活化许多键,因此可直接作为活性催化剂加入反应体系中。李强等采用N2吸附法、IR和XRD等手段研究了活性氧化铝用于催化裂化(FCC)催化剂中的性能,结果表明,在FCC催化剂制备及应用条件下,活性氧化铝保持比较稳定的比表面积、孔容和酸性等性能[11]。Guang wen Chen,Shu lian Li等在微孔道反应器中,添加TiO2/γ-Al2O3作催化剂,采用30-50%的乙醇脱水制备乙稀[12],微孔道反应器的温度在300-500°C之间,乙醇的转化率高达99.96%[3]。 1.3活性氧化铝在水质净化领域的应用 活性氧化铝在水质净化领域的发展是非常迅速的,对水质的处理主要集中在以下几个方面:氟化物的去除,磷化物的去除,有毒金属离子的去除等。汪洪洋等在水体砷污染用活性氧化招作吸附剂的应用中,用活性氧化招吸附技术在山东临泝含神工业废水跨省污染下游江苏郑州却苍分洪道事件中的实际应用为例,阐明该技术在快速处置大量含砷污水中的实际效果与技术特点。王挺等在活性氧化铝除磷吸附作用的研究中,用准二级动力学对试验数据进行了模拟分析。结果表明,溶液的初始浓度越高、随着吸附时间的增长,活性氧化招对磷的吸附量也随之越大。活性氧化铝对水中磷的吸附动力学符合准二级动力学模型,可推算出准二级动力学速率常数和平衡吸附量,相关系数高达0.9999。[1]

三元前驱体市场调研

三元前驱体的性能好坏在很大程度上决定着镍钴锰酸锂性能的好坏,因为镍钴锰氢氧化物的尺寸、形貌、结构对后续加工的镍钴锰酸锂的尺寸、形貌、结构有直接影响。目前商业化的三元前驱体基本采用的都是氢氧化物共沉淀法,即将镍、钴、锰混合溶液,沉淀剂,络合剂等同时加入反应釜中,在一定条件下即可合成三元前驱体(镍钴锰氢氧化物)。 宁波金和新材料股份有限公司 宁波金和新材料股份有限公司成立于1996年,从一家作坊式的小企业逐渐发展成为集团型企业,现主要产品为球形四氧化三钴、氢氧化镍钴锰、钴酸锂、镍钴锰酸锂,公司凭借“多元镍钴锰酸锂产品研发和产业化生产”获得浙江省科技二等奖“镍钴锰酸锂”产品获得宁波市科学技术三等奖。发展历程:1996年,宁波金和成功研制出高密度球形氢氧化镍,1998年高密度加Zn球型氢氧化镍供货BYD;2001年高结晶度钴酸锂成功量产,并供货BYD,2003年钴酸锂产能达1800吨;2004年三元镍钴锰酸锂正极材料生产线正式投产,属国内首创;2006年球钴生产线建成投产,属国内首创,产品出口至韩国LF公司;2009年年产6000吨镍钴锰酸锂锂离子电池正极材料产业化项目投产;2010年成功实现与韩国三星公司的合作,成为其主要的三元基体供应商。 邦普集团 邦普集团成立于2005年,是全球专业的废旧电池及报废汽车资源化回收处理和高端电池材料生产的国家级高新技术企业,现已形成“电池循环、载体循环和循环服务”三大产业板块,专业从事数码电池(手机和笔记本电脑等数码电子产品用充电电池)和动力电池(电动汽车用动力电池)回收处理、梯度储能利用;传统报废汽车回收拆解、关键零部件再制造;高端电池材料和汽车功能瓶颈材料的工业生产、商业化循环服务解决方案的提供。邦普年处理废旧电池总量超过