减速机详细的选型计算及练习

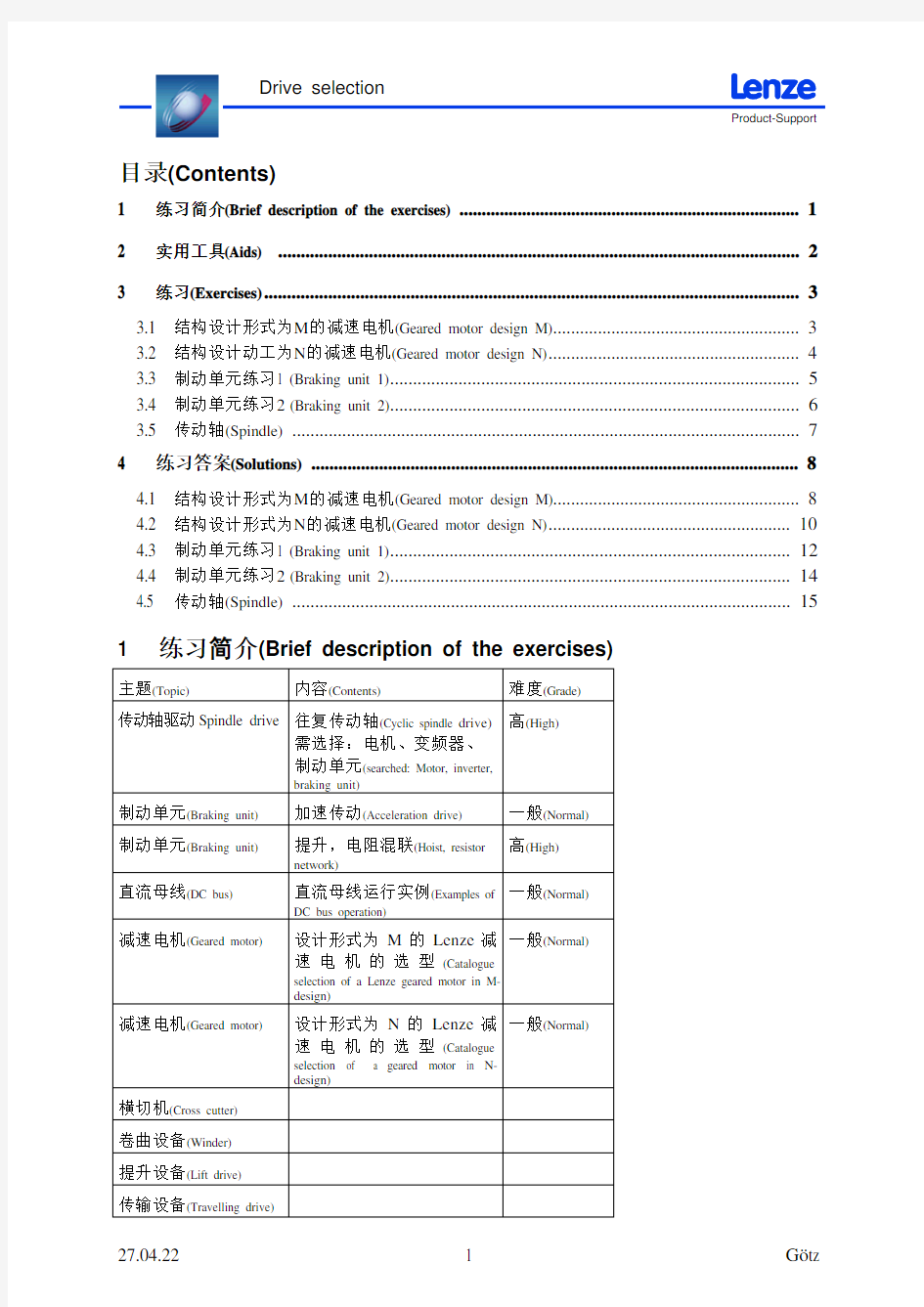

目录(Contents)

1 练习简介(Brief description of the exercises) (1)

2 实用工具(Aids) (2)

3 练习(Exercises) (3)

3.1 结构设计形式为M的减速电机(Geared motor design M) (3)

3.2 结构设计动工为N的减速电机(Geared motor design N) (4)

3.3 制动单元练习1 (Braking unit 1) (5)

3.4 制动单元练习2(Braking unit 2) (6)

3.5 传动轴(Spindle) (7)

4 练习答案(Solutions) (8)

4.1 结构设计形式为M的减速电机(Geared motor design M) (8)

4.2 结构设计形式为N的减速电机(Geared motor design N) (10)

4.3 制动单元练习1 (Braking unit 1) (12)

4.4 制动单元练习2(Braking unit 2) (14)

4.5 传动轴(Spindle) (15)

1 练习简介(Brief description of the exercises)

2 实用工具(Aids)

?计算器(Pocket calculator)

?Lenze选型手册(Lenze catalogues)

?Lenze公式集(Lenze formula collection)

3 练习(Exercises)

3.1设计形式为M的Lenze减速电机的选型(Geared motor design M)

减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]

具体数据(Detailed data):

转矩(Process torque): M2 = 580 Nm

速度(Process speed): n2 = 100 rev/min

主电压(Mains voltage): V Mains = 400 V

主电源频率(Mains frequency): f Mains = 50 Hz

运行时间(Operating time/day): 8 h

所需部件(Searched components):

Lenze异步电机(Lenze asynchronous motor)

GST减速器(Gearbox GST)

3.2 设计形式为N的Lenze减速电机的选型(Geared motor design N)

减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.]

具体数据(Detailed data):

转矩(Process torque): M2 = 580 Nm

速度(Process speed): n2 = 100 rev/min

主电压(Mains voltage): V Mains = 400 V

主电源频率(Mains frequency): f Mains = 50 Hz

运行时间(Operating time/day): 8 h

所需部件(Searched components):

Lenze异步电机(Lenze asynchronous motor)

GST减速器(Gearbox GST)

注:N型减速器可用于IEC连接,作为规则连接,该型电机应为外置式。为便于计算,可选用Lenze电机。(Note: Type N is designed for motors with an IEC connection. As a rule these are external motors. To make calculating easier, Lenze motors can be used for this calculation.)

3.3 制动单元1(Braking unit 1)

Process:

利用伺服控制对圆柱型固体进行加速及制动的驱动特性如上图所示。(A solid cylinder is accelerated and braked by a servo drive as shown in the above characteristic.) 具体数据(Detailed data): 圆柱体质量(Mass of the cylinder):

m = 2 kg

圆柱体半径(Radius of the cylinder): r = 0.25 m 摩擦转矩(riction torque): M Friction =3 Nm 最大速度(Max. speed):

n = 2500 rpm 加速时间(Acceleration time): t 1 = 2 s 延迟时间(Delay time): t 3 = 1 s 静止周期(Rest period): t 4 = 1 s 循环周期(Cycle time):

T = 7 s 电机功效(Efficiency of the motor):

Motor = 0.8 电机转动惯量(Moment of inertia of the motor): J Motor = 10 kgcm 2 变频器功耗(Power loss of the inverter): P V = 260 W

需选择(Searched components): 制动单元(Braking unit, resistor)

转矩及功率曲线(Torque and power profile)

t1t2

t3t4

T

n

t

3.4 制动单元2(Braking unit 2)

电机(Motor): 两台37kW电机,忽略功效(安全预留) [2 motors with 37 kW efficiency neglected (safety reserve)]

控制器(Controller): 两台EVF9200ES,忽略功耗(安全预留) [2 pieces of the EVF 9330-ES power loss neglected (safety reserve)]

质量(Mass): m = 130,000 kg

高度(Height): h = 55 m

速度(Speed): v = 3 m/min

接触倾角(No contact bevel angle) = 0°

应用范围:(Application: Hoist without counter-weight.)

需选择(Searched components):

制动单元,制动电阻(Braking unit, resistor)

3.5 传动轴(Spindle)

应用(Application):

传动轴用于延固定轨迹传送一刚体,此时,传动往复路径是一致的,刚体安装在导轨上。(The spindle is to move a mass of steel according to a specified profile. In this case, the return trip is the same. The mass is mounted on rails.)

具体数据(Detailed data):

材料质量(Material mass): 1.5 t

前进距离(Forward feed distance): 240 mm

传动轴材料(Spindle material): 钢(steel)

传动轴倾度(Spindle pitch): 10 mm

传动轴摩擦直径(Spindle friction diameter): 28 mm

传动轴类型(Spindle type): 球轴承(ball bearing spindle)

传动轴长度(Spindle length): 900 mm

传输速度(Traversing speed): 12 m/min

加速时间(Acceleration time): 0.3 s to 0.5 s

延迟时间(Delay time): 0.3 s to 0.5 s

静止周期(Rest period): 0.1 s

与导轨之前的摩擦系数(Friction coefficient of the rails): b = 0.02

需选择(Searched components):

异步电机(不带减速器) [Asynchronous motor (without gearbox)]

变频器(矢量型) [Frequency inverter (vector)]

制动斩波器,制动电阻 (Brake chopper, resistor0

4 练习答案(Solutions)

4.1 设计形式为M 的Lenze 减速电机的选型(Geared motor design M)

求传输功率(Calculation of the process power)

W n M P 75.607360

22

22=???=

π

(4.1)

求k S2=1.4且 ηGearbox, initial =0.95时所需的电机功率:

(Calculation of the required motor power with k S2 = 1.4 and ηGearbox, initial = 0.95)

W

k P P initial

gearbox S req 73.4566,22

,1=?=

η (4.2)

根据主电源数据选择电机电压及频率(Motor voltage and motor frequency correspond to the mains

data.)

供电电压:400V ,连接方式:角接 (Delta interconnection with 400 V.) 求减速器速比(Calculation of the setpoint gearbox ratio):

4.142

==

n n i N

soll (4.3)

负载等级为 I 。 (Load class I is defined.)

由于在S2方式下运行10分钟,故每小时开关次数很少。(The number of operations per hour is very small because of the S2 operation of 10 minutes. )

运行因子最大为0.9。(This leads to an operation factor k of max. 0.9.)

根据《G-motion const 》手册中14.286.c=1.3查出i actual (Selection of i actual in the G_Motion const

catalogue of14.286. c = 1.3.)

此时(In this case): c ≥ k GST07-2M

若所需传递的转矩传至电机侧,则结果为ηGearbox = 0.97

(If the requested process torque is transformed to the motor side, the result is as follows: ηGearbox = 0.97)

Nm i M M Getriebe

ist 85.412*2=?=

η (4.4)

可根据电机的运行值求出C 。(C could be recalculated based on the operating point of the motor.) 13.1*

2

=?

=M M c c N

new (4.5)

为校核启动转矩,必须将M 2* 作为M A ,为获得充足的加速裕量,必须确保在所额定值下都能启动:(M A .To check the starting torque, M 2* has to be compared to M A . Starting is at any rate ensured

because sufficient acceleration reserves are available.)

S2方式下允许的电机转矩为:(The permissible torque of the motor for S 2-operation is)

Nm k M M S r S r 1.5122,=?=

(4.6)

电机不会过载。(The motor is not overloaded.)

4.2 设计形式为N 的Lenze 减速电机的选型(Geared motor design N)

求传输功率(Calculation of the process power)

W n M P 75.607360

22

22=???=

π

(4.7)

求k S2=1.4且 ηGearbox, initial =0.95时所需的电机功率:

(Calculation of the required motor power with k S2 = 1.4 and ηGearbox, initial = 0.95)

W

k P P initial

gearbox S req 73.4566,22

,1=?=

η (4.8)

根据主电源数据选择电机电压及频率(Motor voltage and motor frequency correspond to the mains

data.)

供电电压:400V ,连接方式:角接 (Delta interconnection with 400 V.) 求减速器速比(Calculation of the setpoint gearbox ratio):

4.142

==

n n i N

soll (4.9)

负载等级为 I 。 (Load class I is defined.)

由于在S2方式下运行10分钟,故每小时开关次数很少。(The number of operations per hour is very small because of the S2 operation of 10 minutes. )

运行因子最大为0.9。(This leads to an operation factor k of max. 0.9.)

在《G_Motion const 》手册中查阅N 型减速器数据,查出i actual 。(Selection of i actual in the

G_Motion const catalogue design N.)

特性 (Characteristics) :

? M 2perm ? n 1

?

IEC 连接(IEC-connection)

i actual = 14.286

GST07-2N

M 2perm = 624 Nm ≥ M 2 * k

若所需传递的转矩传至电机侧,则结果为ηGearbox = 0.97

Nm i M M Getriebe

ist 85.412*2=?=

η (4.10)

为校核启动转矩,必须将M 2* 作为M A ,为获得充足的加速裕量,必须确保在所有额定

值下都能启动:(M A .To check the starting torque, M 2* has to be compared to M A . Starting is at any rate

ensured because sufficient acceleration reserves are available.)

S2方式下允许的电机转矩为:(The permissible torque of the motor for S 2-operation is)

Nm k M M S r S r 1.5122,=?=

(4.11)

电机不会过载。(The motor is not overloaded.)

4.3 制动单元1 (Braking unit 1)

求转动惯量(Calculation of the moment of inertia)

下式适于圆柱固体转动惯量的计算 (For a solid cylinder the following formula applies) :

22

0625.02

kgm r m J L =?=

(4.11)

从而可得(As a result the total inertia is) Motor L total J J J +=

(4.12)

20635.0kgm J total =

(4.13)

运动学分析:(Kinematics) 延迟Delay:

21

8.261602s

dt dn dt d brake =???==

πωα (4.14)

制动时,动态传输转矩按下式计算:(When braking, the dynamic process torque is calculated as

follows)

Nm J M brake total dyn 62.16=?=α

(4.15)

总制动转矩(The total braking torque)

Nm M M M dyn friction 62.133=-=

(4.16)

相应的制动功率峰值:(The corresponding peak brake power of the process) M

t

M 1

M 2

M 3

M 4

M eff

P

t

P Bake,max

P Bake,ave

直流母线上的制动功率:(The peak brake power at the DC bus is)

W P P P V Motor bake ozess brake 58.2592

,Pr max ,=-?=η (4.18)

连续制动功率:(Calculation of the continuous braking power)

W T t P P cycle

brake brake ave brake 18.18521

max ,,=??=

(4.19)

由于制动功率是连续的,因此不允许使用制动模块,必须使用制动斩波器。(Due to the

continuous braking power, it is not possible to use a braking module. The braking chopper 9352 has to be used.)

制动电阻最大值按下式计算:(The maximum braking resistor is calculated as follows)

()Ω==≤20258.25927252

max ,2

max ,W

V P U R brake threshold brake

(4.20)

制动电阻最小值(Calculation of the minimum braking resistor)

Ω≈=≥

1842725

max,min ,A

I U R Chopper threshold brake

(4.21)

求制动电阻热容量:(Calculation of the required thermal capacitance of the resistor)

W s t P W brake brake brake 29.12962

1

max ,=??=

(4.22)

制动电阻值必须介于R Brake,min 和R Brake,max 之间,且其热容量应大于所需制动能量,但是,制动电阻必须满足连续制动及制动功率峰值要求。(The resistor value must be between

R Brake,min and R Brake,max and have a higher thermal capacitance than the braking energy required. Moreover, it must be able to handle the continuous and peak power.)

结论:制动电阻值R Brake = 180 Ω (As a result, the following resistor can be used: R Brake = 180 Ω )

4.4 制动单元2 (Braking unit 2)

驱动所需时间:(Time required for one drive)

制动运行时,发电模式产生的功率为:(When moving downwards a generator-mode power of )

此时,制动功率持续上升,必须使用多台控制斩波器。(The braking power arises continuously

and has to be dissipated by several braking choppers.)

9352制动斩波器可处理19kW 连续制动功率,这意味着需4台9352。[The braking chopper

9352 can handle 19 kW continuously. This means that a total of 4 braking choppers are needed. Each chopper

has to dissipate a quarter (approx. 16 kW) of the total power.]

每台制动斩波器配备的制动电阻值为:(The corresponding braking resistor per chopper is calculated

as follows)

又因为电阻的阻值应在18 Ω到32.85 Ω之间,同时,制动电阻应可消耗16kW 连续制动

功率。(The minimum braking resistor is 18 Ω. The selected resistor value should be between 18 Ω and

32.85 Ω. Moreover, the braking resistor must be able to handle 16 kW continuously.)

可行方案为将6支18 Ω电阻按下图混联。 (A possi‰bl e solution is a group connection of a total of six 18 Ω resistors.)

总制动电阻值为:(In this case, two times 3 resistors have to be connected in series and both series

connections have to be set in parallel. This results in the following resistor value )

这样,每支制动电阻制动可消耗3kW 连续制动功率,共计18kW 。(3 kW are continuously

permissible per resistor. This corresponds to a total of 18 kW.)

结论(Conclusion)

此例中,需4台9352制动斩波器,每台9352需配备6支各18 Ω的电阻组成的电阻桥做为制动电阻。(A total of 4 braking choppers 9352 are needed. Each chopper receives a resistor network

with six 18 Ω resistors.)

W

s m s m kg v g m P 6376505,0181

.9130000sin 2

=???=???=?()Ω

===85.321672522

kW

V P U P continuos threshold 18 Ω18 Ω18 Ω18 Ω

18 Ω18 Ωmin

3.18min

355===m m v s t Ω

=Ω

?+

Ω?=

?+?=

271831

18311

31311R

R R total

4.5 传动轴(Spindle)

计算转动惯量Calculation of the moment of inertia

一部分转动惯量产生于传动轴的几何形状:(Moment of inertia arising from the geometry of the

spindle )

传动轴用于圆柱体传动时:(For a solid cylinder applies)

ρπ

???=

S S l d J 432

(4.23)

该固体为钢质时:(For steel applies)

2

494925.4900)14(1012310123kgcm

mm mm l r J S =???=???=-- (4.24)

另一部分转动惯量产生于负载质量及传动轴与其轴闩之间的摩擦:(Moment of inertia arising

from the mass of the load and the spindle bolt with reference to the spindle)

2

22115002??

?

????=??? ????=ππcm kg h m J ges Trans

(4.25) 238kgcm J Trans =

(4.26)

总转轴惯量为:(As a result, the total moment of inertia is as follows) S Trans total J J J +=

(4.27)

225.42kgcm J total =

(4.28)

运动学分析:(Kinematics)

本例中的速度曲线如下图所示,由于该曲线在往复过程中是一致的,故在此仅对前向运动中的数据进行计算。(The diagram shows the speed profile of the application. Since the profile is the

same for forward and backward driving, it is sufficient to examine forward driving only.)

求加速及延迟时间:(Calculation of acceleration and delay)

2

1

max 6667.03.02

.0s m s s m

t v a ==

= (4.29)

隐藏距离:(Distance covered)

()m s s

m t a s a 03.03.06667.021212

221=??=??=

(4.30)

这说明在恒定传动中存在0.18m 的隐藏距离,传动速度为12 m/min 时,这段距离需用

0.9s 。(This means that 0.18 m have to be covered during constant driving. In case of 12 m/min., this takes 0.9s.)

s s

m m

m v s s t a

ges 9.02

.003.0224.02max

2=?-=

?-=

(4.31)

图中各段时间为: t 1 = 0.3 s t 2 = 0.9 s

t 3 = 0.3 s t 4 = 0.1 s T = 1.6 s 。

(The individual times are: t 1 = 0.3 s t 2 = 0.9 s

t 3 = 0.3 s t 4 = 0.1 s T = 1.6 s.)

线速度与角速度的转换为:(The translatory variables are transferred to the rotatory variables as follows) h

v

??=πω2

(4.32)

h

a ??=πα2

(4.33)

因而,角速度为:(As a result, the angular velocity is as follows)

s

m s m

h v 166.12501.02

.022max =??=??=ππω (4.34)

t1t2

t3t4

T

v

t

v max

因此,该角速度为:(As a result, the angular velocity is as follows:)

22

/19,41801,0/6667,022s m

s m h a =??=??=ππα

(4.35)

动态传递转矩如下式计算:(The dynamic process torque is calculated as follows)

Nm s kgm J M ges dyn 77.11

9.418004225.022=?=?=α (4.36)

首先,静态转矩为:(Determination of the stationary torque ) N s m

kg g m F b total friction 3.29402.081

.91500=??=??=μ (4.37)

Nm m N h F M S friction stat 51.092

.01201.03.29412=???=???

=πηπ (4.38)

制过过程中,静态转矩可用下式求出:(During the braking, the following applies to the stationary

torque)

Nm h F M S friction stat 43.092.0201

,03.2942=???=???

=π

ηπ (4.39)

传动轴功效可按下式计算:(The spindle efficiency is calculated as follows)

92.01137

.001.0101

.01137.0111=+

?-=

+

?-=

K

K S

S S μμη

(4.40)

ith 1137.02810=?=?=

mm

mm

d h K ππ (4.41)

摩擦系数取决于传动轴的类型(Lenze formula collection, μs =0.01)。[The friction coefficient of

the spindle results from the spindle type (Lenze formula collection, μs =0.01).]

总传递扭矩为动态转矩与静态转矩之和。(The total process torque can be found by adding the dynamic and the stationary components.)

)()()(t M t M t M stat dyn total +=

(4.42)

其对应的功率为:(The corresponding process power)

)()()(t t M t P total total ω?=

(4.43)

总传递转矩的计算值如下所示:(The calculated values for the total torque are listed below)

M

t

M 1

M 2

M 3

M 4

M eff

t1

t2

t3

t4

T

T

t M t M t M t M M eff

4

2

4323222121?+?+?+?=

(4.44)

根据上表中数据:T = 1.6s ; M eff = 1.21 Nm 。(If the values shown in the table are used with T =

1.6s: M eff = 1.21 Nm.)

所选电机为:(Selection of the motor)

电源电压230V ,角型连接的MDFMA 71-12电机。理由:其额定转矩大于本例中所需之有效转矩,额定转速明显大于本例中所需传递速度。(MDFMA 71-12 because the rated

torque is higher than the effective torque of the application. The rated speed is slightly higher than the requested process speed. The motor is delta-connected with 230 V.)

校核电机负载能力Check of motor load capacity:

由于电机转矩,会产生较高的动态应力。(Owing to the torque of the motor, the dynamic stress will

be higher.)

Motor total new total J J J +=,

(4.45)

2,25.48kgcm J new total =

(4.46)

因此,可按下式求出新的动态转矩:(The new dynamic process torque is as follows) α?=new total new dyn J M ,,

(4.47)

Nm s kgm M dyn 02.21

9

.418004825.02

2=?= (4.48)

因而,总转矩如下表所示:(As a result, the total torque is as follows)

有效转矩为:(The effective torque is as follows)

M eff = 1.35 Nm

在计算电流值时,应进一步校核负载能力。(Load capacity can and should be examined more

detailed when calculating the current.)

此时,应根据转矩曲线求电流曲线。(In this case, the current profile is calculated from the torque

profile.)

电流I a,r 及I f,r 得自额定数据。(The currents I a,r and I f,r result from the rated data) A A I I r total r a 05.17.05.1cos ,,=?=?=?

(4.49)

()()A A A I I I r a r total r f 07.105.15.12

22

,2,,=-=

-=

(4.50)

根据下表的等式,可由转矩求出有效电流。(Owing to the following general relation, the

corresponding effective current can be calculated from the torque M.)

r

a a r I I M M

,= (4.51)

总电流为:(The total current can be calculated as follows)

2,2

N

f a total I I I += (4.52)

电机有效电流I total,eff = 1.33 A 。(The effective motor current is calculated with I total,eff = 1.33 A.) 电机未过载。(The motor is not overloaded.)

选择变频器Selection of the frequency inverter:

首先,可根据电机额定功率进行粗选。(When selecting the frequency inverter, it is possible to make

a rough selection based on the rated motor power.)

但是,应仔细计算电机平均电流(算术平均值)。[The mean motor current (arithmetic mean value)

has, however, to be calculated in detail.]

A T

t I t I t I t I T

t I I total total total total n

i i

i total ave 3.14

4,33,22,11,1

,=?+?+?+?=

?=

∑

= (4.53)

斩波频率为8 kHz 时,选E82EV 251_2B 就足够了,且不会造成过载。( With a chopper

frequency of 8 kHz, the vector E82EV 251_2B is sufficient. The max. current in not exceeded either.)

求制动电阻:(Calculation of the braking resistor)

制动晶体管内置于变频器中,因此,仅有一个电阻的阻值必须加以计算。(A braking

transistor is already integrated in the frequency inverter. Therefore, only a suitable resistor has to be calculated.)

制动功率峰值为:(The peak braking power is)

W

W s Nm P M P FU

V Motor brake brake 963063.0/166.12559.1,max max ,=-???=-??=ηω (4.54)

制动电阻的最大阻值为:(The maximum braking resistor can be calculated as follows)

()Ω==≤1464963752max ,2

max

,W

V P U R brake threshold brake (4.55)

制动电阻最小阻值为:(Calculation of the minimum braking resistor)

Ω==≥

44185.0375

max,min ,A

I U R Chopper threshold brake

(4.56)

制动电阻热容量为:(Calculation of the thermal resistor capacity required)

W s s W t P W brake brake brake 4.143.0962

1

21max ,=??=??=

(4.57)

连续制动功率为:(Calculation of the continuous braking power)

W s

s

W T t P P cycle brake brake ave brake 96.13.0962121max ,,=??=??=

(4.58)

以上计算说明,可选择470 Ω电阻作为制动电阻。(The calculated values show that the 470 Ω

resistor seems to be suitable for this application.)

电机常用计算公式和说明

电机电流计算: 对于交流电三相四线供电而言,线电压是380,相电压是220,线电压是根号3相电压 对于电动机而言一个绕组的电压就是相电压,导线的电压是线电压(指A相 B相 C相之间的电压,一个绕组的电流就是相电流,导线的电流是线电流 当电机星接时:线电流=相电流;线电压=根号3相电压。三个绕组的尾线相连接,电势为零,所以绕组的电压是220伏 当电机角接时:线电流=根号3相电流;线电压=相电压。绕组是直接接380的,导线的电流是两个绕组电流的矢量之和 功率计算公式 p=根号三UI乘功率因数是对的 用一个钳式电流表卡在A B C任意一个线上测到都是线电流 极对数与扭矩的关系 n=60f/p n: 电机转速 60: 60秒 f: 我国电流采用50Hz p: 电机极对数 1对极对数电机转速:3000转/分;2对极对数电机转速:60×50/2=1500转/分在输出功率不变的情况下,电机的极对数越多,电机的转速就越低,但它的扭矩就越大。所以在选用电机时,考虑负载需要多大的起动扭距。 异步电机的转速n=(60f/p)×(1-s),主要与频率和极数有关。 直流电机的转速与极数无关,他的转速主要与电枢的电压、磁通量、及电机的结构有关。n=(电机电压-电枢电流*电枢电阻)/(电机结构常数*磁通)。 扭矩公式 T=9550*P输出功率/N转速 导线电阻计算公式: 铜线的电阻率ρ=0.0172, R=ρ×L/S (L=导线长度,单位:米,S=导线截面,单位:m㎡) 磁通量的计算公式: B为磁感应强度,S为面积。已知高斯磁场定律为:Φ=BS 磁场强度的计算公式:H = N × I / Le 式中:H为磁场强度,单位为A/m;N为励磁线圈的匝数;I为励磁电流(测量值),单位位A;Le为测试样品的有效磁路长度,单位为m。 磁感应强度计算公式:B = Φ/ (N × Ae)B=F/IL u磁导率 pi=3.14 B=uI/2R 式中:B为磁感应强度,单位为Wb/m^2;Φ为感应磁通(测量值),单位为Wb;N为感应线圈的匝数;Ae为测试样品的有效截面积,单位为m^2。 感应电动势 1)E=nΔΦ/Δt(普适公式){法拉第电磁感应定律,E:感应电动势(V),n:感应线圈匝数,ΔΦ/Δt:磁通量的变化率} 磁通量变化率=磁通量变化量/时间磁通量变化量=变化后的磁通量-变化前的磁通量 2)E=BLV垂(切割磁感线运动){L:有效长度(m)} 3)Em=nBSω(交流发电机最大的感应电动势){Em:感应电动势峰值} 4)E=BL2ω/2(导体一端固定以ω旋转切割){ω:角速度(rad/s),V:速度(m/s)}

电机、减速器的选型计算实例

电机减速机的选型计算 1参数要求 配重300kg ,副屏重量为500kg ,初选链轮的分度圆直径为164.09mm ,链轮齿数为27,(详见misimi 手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s 。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 惯惯2121F F G G F h ++-= 其中: 115009.84900G m g N ==?= 223009.82940G m g N ==?= 110.55002501F m a N ==? =惯 120.53001501 F m a N ==?=惯 所以: 49002940250150 2360h F =-++=

合力产生的力矩: 0.16409 23602 193.6262h M F r Nm =?=? = 其中:r 为链轮的半径 链轮的转速为: 0.5 6.1/0.082 v w rad s r === 6.1 (1/60)58.3/min 22w n r ππ === 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 300051.558.3 d n i n === 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 44193.62 5.9500.9 d M T Nm i η===? 初选电机为松下,3000r/min ,额定扭矩为:9.55Nm ,功率3kw 转子转动惯量为7.85X10-4kgm 2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

电动机的选择及设计公式

一、电动机的选择 1、空气压缩机电动机的选择 1.1电动机的选择 (1)空压机选配电动机的容量可按下式计算 P=Q(Wi+Wa) ÷1000ηηi2 (kw) 式中P——空气压缩机电动机的轴功率,kw Q——空气压缩机排气量,m3/s η——空气压缩机效率,活塞式空压机一般取0.7~0.8(大型空压机取大值,小型空压机取小值),螺杆式空压机一般取0.5~0.6 ηi——传动效率,直接连接取ηi=1;三角带连接取ηi=0.92 Wi——等温压缩1m3空气所做的功,N·m/m3 Wa——等热压缩1m3空气所做的功,N·m/m3 Wi及Wa的数值见表 Wi及Wa的数值表(N·m/m3) 1.2空气压缩机年耗电量W可由下式计算 W= Q(Wi+Wa)T ÷1000ηηiηmηs2 (kw·h) 式中ηm——电动机效率,一般取0.9~0.92 ηs ——电网效率,一般取0.95 T ——空压机有效负荷年工作小时

2、通风设备电动机的选择 (1)通风设备拖动电动机的功率可按下式计算 P=KQH/1000ηηi (kw) 式中K——电动机功率备用系数,一般取1.1~1.2 Q——通风机工况点风量,m3/s H——通风机工况点风压轴流式通风机用静压,离心式通风机用全压,Pa η——通风机工况点效率,可由通风机性能曲线查得 ηi——传动效率,联轴器传动取0.98,三角带传动取0.92 (2)通风机年耗电量W可用下式计算 W=QHT/1000ηηiηmηs 式中ηm——电动机效率, ηs ——电网效率,一般取0.95 T ——通风机全年工作小时数 3、矿井主排水泵电动机的选择 (1)电动机的选择 排水设备拖动电动机的功率可按下式计算 P=KγQH/1000η (kw) 式中K——电动机功率备用系数,一般取1.1~1.5 γ——矿水相对密度,N/m3 Q ——水泵在工况点的流量,m3/s H ——水泵在工况点的扬程,m

(整理)圆柱齿轮减速机减速机的选用

圆柱齿轮减速机减速机的选用 一、概述 执行国家标准JB/8853-2001,硬齿面圆柱齿轮减速机。 适用范围: 1、高速轴转速不大于1500转/分 2、齿轮传动圆周速度不大于20米/秒 3、工作环境温度为-40~45度,如果低于0度,启动前润滑油应预热至0度以上,本减速机可用于正反两个方向运转。 二、特点: 1、齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达到HRC58-62,齿轮均采用磨齿工艺,要求精度高,接触性好。 2、传动效率高:单级大于96%、双极大于93%、三级大于90% 3、传动平稳,噪音低 4、体积小、重量轻,使用寿命长,承载能力高。 5、便于拆检、便于安装。 三、减速机型号、规格及其表示方法 1、型号:ZDY、ZL Y、ZSY、ZFY圆柱齿轮减速机 2、规格:单级80——560 两级:112——710 三级:160——710 四级:180——800 3、表示方法: 型号—低速级中心距(mm)—公称传动比—装配型式标准号 D表示单级、L表示单级、S表示单级、F表示单级、Y表示采用硬质齿面齿轮 4、转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。 四、外形及安装尺寸: 五、减速机承载能力: 减速机输入功率P:为计算功率或台架试验功率,配套电机是必须考虑工况系数和安全系数。减速机转速一般指的是输入轴转速。 六、减速机齿轮的润滑 1、减速机齿轮的润滑,冷却一般采用油池润滑,自然冷却。 当减速机承载功率超过发热功率时,可采用循环油润滑,或采用油池润滑加盘状管冷却,对采用循环油润滑的减速机在停歇时间超过24小时且满载启动时,应在启动前给润滑油。润滑油的牌号(粘度),按高速级齿轮圆周速度或润滑方法选择: 当V小于2.5m/s或当环境温度在35-50度之间时,选中级压齿轮油N320(或VG320,Mo-bi632)。 当V大于2.5m/s,或采用润滑油时,选中级压齿轮油N220(或VG220,Mo-bi630)。 2、轴承的润滑 采用飞溅油润滑,轴承的润滑油品与齿轮润滑油品相同。 七、安装、使用与维护: 1、减速机的输入轴轴线和输出轴轴线,与连接部分的轴线保证同轴,其误差不得大于允许值。对采用三角皮带传输的动力时,三角带轮应通过金切加工以减少不平衡质量。宜采用高强度窄形带传动为佳,这样可以降低振动噪声和提高使用寿命。 2、安装好后,箱体油池内必须注入润滑油,油面应至于油尺规定高度(油标上、下限刻线之间)。 3、减速机在正式使用前,用手转动,必须灵活,无卡住现象,然后进行空载操作,时间不

电机功率计算公式

电机功率计算公式 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

一,电机额定功率和实际功率的区别 是指在此数据下电机为最佳工作状态。 额定电压是固定的,允许偏差10%。 电机的实际功率和实际电流是随着所拖动负载的大小而不同; 拖动的负载大,则实际功率和实际电流大; 拖动的负载小,则实际功率和实际电流小。 实际功率和实际电流大于额定功率和额定电流,电机会过热烧毁; 实际功率和实际电流小于额定功率和额定电流,则造成材料浪费。 它们的关系是: 额定功率=额定电流IN*额定电压UN*根3*功率因数 实际功率=实际电流IN*实际电压UN*根3*功率因数 二,280KW水泵电机额定电流和启动电流的计算公式和相应规范出处 (1)280KW电机的电流与极数、功率因素有关一般公式是:电流=((280KW/380V)0.8.5机的电流怎么算 答:⑴当电机为单相电机时由P=UIcosθ得:I=P/Ucosθ,其中P为电机的额定功率,U为额定电压,cosθ为功率因数; ⑵当电机为三相电机时由P=√3×UIcosθ得:I=P/(√3×Ucosθ),其中P为电机的额定功率,U为额定电压,cosθ为功率因数。 功率因数

在交流电路中,电压与电流之间的相位差(Φ)的余弦叫做功率因数,用符号 cosΦ表示,在数值上,功率因数是有功功率和视在功率的比值,即cosΦ=P/S 功率因数的大小与电路的负荷性质有关,如白炽灯泡、电阻炉等电阻负荷的功率因数为1,一般具有电感或电容性负载的电路功率因数都小于1。功率因数是电力系统的一个重要的技术数据。功率因数是衡量电气设备效率高低的一个系数。功率因数低,说明电路用于交变磁场转换的无功功率大,从而降低了设备的利用率,增加了线路供电损失。所以,供电部门对用电单位的功率因数有一定的标准要求。 (1) 最基本分析:拿设备作举例。例如:设备功率为100个单位,也就是说,有100个单位的功率输送到设备中。然而,因大部分电器系统存在固有的无功损耗,只能使用70个单位的功率。很不幸,虽然仅仅使用70个单位,却要付100个单位的费用。在这个例子中,功率因数是 (如果大部分设备的功率因数 小于时,将被罚款),这种无功损耗主要存在于电机设备中(如鼓风机、抽水机、压缩机等),又叫感性负载。功率因数是马达效能的计量标准。 (2) 基本分析:每种电机系统均消耗两大功率,分别是真正的有用功(叫千瓦)及电抗性的无用功。功率因数是有用功与总功率间的比率。功率因数越高,有用功与总功率间的比率便越高,系统运行则更有效率。 (3) 高级分析:在感性负载电路中,电流波形峰值在电压波形峰值之后发生。两种波形峰值的分隔可用功率因数表示。功率因数越低,两个波形峰值则分隔越大。保尔金能使两个峰值重新接近在一起,从而提高系统运行效率。 对于功率因数改善

电机减速器的选型计算实例

电机减速器的选型计算 实例 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

电机减速机的选型计算1参数要求 配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。副屏移动的最大速度为0.5m/s,加速时间为1s。根据移动屏实际的受力状况,将模型简化为: 物体在竖直方向上受到的合力为: 其中: 所以: 合力产生的力矩: 其中:r为链轮的半径 链轮的转速为: 2减速机的选型 速比的确定: 初选电机的额定转速为3000r/min 初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm 3电机的选型 传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为: 初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为 7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM 4惯量匹配 负载的转动惯量为:

转换到电机轴的转动惯量为: 惯量比为: 电机选型手册要求惯量比小于15,故所选电机减速器满足要求 减速机扭矩计算方法: 速比=电机输出转数÷减速机输出 ("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式: 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数

电机选型计算-个人总结版

电机选型-总结版 电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。 1工作扭矩T b计算: 首先核算负载重量W,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b。 水平行走:F b=μW 垂直升降:F b=W 1.1齿轮齿条机构 一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b的计算公式为: T b=F b?D 2 其中D为齿轮直径。 1.2丝杠螺母机构 一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b 的计算公式为: T b=F b?BP 2πη 其中BP为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。 η=1?μ′?tanα1+μ′ tanα

其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。 μ=tanβ 其中β丝杠摩擦角(一般取0.17°~0.57°)。 2启动扭矩T计算: 启动扭矩T为惯性扭矩T a和工作扭矩T b之和。其中工作扭矩T b 通过上一部分求得,惯性扭矩T a由惯性力F a大小决定: F a=W?a 其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。 a=v t 其中v为负载工作速度;t为启动加速时间。 T a计算方法与T b计算方法相同。 3 负载转动惯量J计算: 系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计,如需计算请参考HIWIN丝杠选型样本。下面详述负载转动惯量J的计算过程。 将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:

电机的选型计算资料

电机选型计算书 PZY 电机(按特大型车设计即重量为2500吨) 一、提升电机 根据设计统计提升框架重量为:2200kg,则总提升重量为G=2500+2200=4700kg 。设计提升速度为5-5.5米/分钟,减速机效率为0.95。 则提升电机所需要的最小理论功率: P=386.444495 .0605.58.94700=??? 瓦。 设计钢丝绳绕法示意图: 如图所示F=1/2*G ,V2=2*V1 即力减半,速度增加一 倍,所以F=2350 kg 。 根据设计要求选择电机功率应P >4444.386瓦,因为所有车库专用电机厂家现有功率P >4444.386瓦电机最小型号 5.5KW ,所以就暂定电机功率P=5.5KW ,i=60。 钢丝绳卷筒直径已确定为260mm ,若使设备提升速度到 5.5m/min 即0.09167m/s ;

由公式: D πων= 可求知卷筒转速: r D 474.1326 .014.311=?==πνω 查电机厂家资料知:电机功率:P=5.5KW 速比: i=60电机输出轴转速为ω=25r ,扭矩为M=199.21/kg ·m ,输出轴径d=φ60mm 。 则选择主动链轮为16A 双排 z=17,机械传动比为: 25474.13i 1' ==z z 54.31474 .131725z 1=?= 取从动轮16A 双排z=33; 1).速度校核: 所选电机出力轴转速为ω=25r ,机械减速比为33/17,得提升卷筒转速: r 88.1233 17251=?=ω 综上可知:提升钢索自由端线速度: min)/(52.1026.088.1214.3m D =??==πων 则提升设备速度为:v=10.52/2=5.26m/min 。 2).转矩校核: 设备作用到钢索卷筒上的力为:G/2=2350kg 。

伺服电机选型计算公式

伺服电机选型计算公式 伺服电机选择的时候,首先一个要考虑的就是功率的选择。一般应注意以下两点: 1。如果电机功率选得过小.就会出现“小马拉大车”现象,造成电机长期过载,使其绝缘因发热而损坏,甚至电机被烧毁。 2。如果电机功率选得过大.就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。而且还会造成电能浪费。 也就是说,电机功率既不能太大,也不能太小,要正确选择电机的功率,必须经过以下计算或比较: P=F*V/100 (其中P是计算功率,单位是KW,F是所需拉力,单位是N,V是工作机线速度m/s) 此外.最常用的是采用类比法来选择电机的功率。所谓类比法,就是与类似生产机械所用电机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电机,然后选用相近功率的电机进行试车。试车的目的是验证所选电机与生产机械是否匹配。 验证的方法是:使电机带动生产机械运转,用钳形电流表测量电机的工作电流,将测得的电流与该电机铭牌上标出的额定电流进行对比。 如果电功机的实际工作电流与铭脾上标出的额定电流上下相差不大,则表明所选电机的功率合适。如果电机的实际工作电流比铭牌上标出的额定电流低70%左右.则表明电机的功率选得过大,应调换功率较小的电机。 如果测得的电机工作电流比铭牌上标出的额定电流大40%以上.则表明电机的功率选得过小,应调换功率较大的电机。 实际上应该是考虑扭矩(转矩),电机功率和转矩计算公式。即T = 9550P/n 式中: P —功率,kW;n —电机的额定转速,r/min;T —转矩,Nm。

电机选型计算公式总结

电机选型计算公式总结功率:P=FV(线性运动) T=9550P/N(旋转运动) P——功率——W F——力——N V——速度——m/s T——转矩——N.M 速度:V=πD N/60X1000 D——直径——mm N——转速——rad/min 加速度:A=V/t A——加速度——m/s2 t——时间——s

力矩:T=FL 惯性矩:T=Ja L ——力臂——mm (圆一般为节圆半径R ) J ——惯量——kg.m2 a ——角加速度——rad/s2 1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 对于钢材:341032-??=g L rD J π M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。2. 丝杠折算到马达轴上的转动惯量: 2i Js J = (kgf·cm·s 2) J s –丝杠转动惯量 i-降速比,1 2z z i =3. g w 2s 2??? ??=π (kgf· 角加速度a=2πn/60t v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf); g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm)2. 丝杠传动时传动系统折算到驱轴上的总转动惯量:

J 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg).5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量2g w R J (kgf·cm·s 2) R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf) 6. J 1,J 2- Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2); R-齿轮z 分度圆半径(cm); w-工件及工作台重量(kgf)

伺服电机和减速机选型

1)确认你的负载额定扭矩要小于减速机额定输出扭矩。 2)伺服电机额定扭矩(乘以)x减速比要大于负载额定扭矩。 3)负载通过减速机转化到伺服电机的转动惯量,要在伺服电机允许的范围内。 4)确认减速机精度能够满足您的控制要求。 5)减速机结构形式,外型尺寸既能满足设备要求,同时能与所选用的伺服电机连接。 除了减速机传动比,输出转矩,输出轴的轴向力,径向力校核;还要看减速机的传动精度,根据工作条件选择。因为传动精度高价格高,只要电机和减速机配套后满足你的要求(功能和性能),就可以了。 配减速机可以提高扭矩,但是速度下降,所以是否配减速机要综合考虑速度及扭矩两个方面,如移载机上,常见的有以下两种驱动方式:(通过计算得到伺服电机的功率大致合理的范围,不能造成浪费,所以两种驱动方式的电机功率相差不大) A:靠滚珠丝杆传动,伺服电机不配减速机的情况下扭矩就可以满足要求,速度也能满足;配减速机后扭矩的就更大了(造成浪费),但是速度却不能满足,所以一般不配减速机; 伺服电机选型: 转速(根据需要选择) 转矩(根据负载结构和重量以及转速计算需要伺服电机需要输出的力矩) 转动惯量(此参数关系伺服在机械结构上的运行精度,通过负载结构重量计算) 一般都要留有一定余量,即安全系数。 通过此三个参数结合选型样本来选择伺服电机的型号。 减速机选型: 减速比(根据电机的转速与最终需要输出的转速之比以及最终需要输出的转矩与电机转矩之比以及机械转动惯量与电机的转动惯量之比的开方来最终确定) 额定承载扭矩(最终的输出扭矩不要大于减速机的额定扭矩,与减速机寿命有关) 精度(根据用户需要选择适当的精度要求) 安装配合尺寸(负载与减速机之间的配合安装以及电机与减速机之间的配合安装等根据产品图纸来确定) 上述便是如何选伺服电机和减速机的一般要确定的参数。希望帮助到你。 减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数 这里的使用系数怎么确定,大概的怎么确定,选的值与实际偏离的不会太多! D KF系列精密伺服减速机 时间: 2016-08-16 16:21 点击: 4132 次

伺服电机的选型计算方法

伺服电机的选型计算方法

2012-4-17 10:51:00 来源:kingservo

1、

伺服电机和步进电机的性能比较

步进电机作为一种开环控制的系统, 和现代数字控制技术有着本质的联系。 在目前国 内的数字控制系统中,步进电机的应用十分广泛。随着全数字式交流伺服系统的出现,交 流伺服电机也越来越多地应用于数字控制系统中。 为了适应数字控制的发展趋势, 运动控 制系统中大多采用步进电机或全数字式交流伺服电机作为执行电动机。 虽然两者在控制方 式上相似(脉冲串和方向信号),但在使用性能和应用场合上存在着较大的差异。现就二 者的使用性能作一比较。 一、控制精度不同 两相混合式步进电机步距角一般为 1.8°、0.9°,五相混合式步进电机步距角一般 为 0.72 °、0.36°。也有一些高性能的步进电机通过细分后步距角更小。如山洋公司 (SANYO DENKI)生产的二相混合式步进电机其步距角可通过拨码开关设置为 1.8°、 0.9°、0.72°、0.36°、0.18°、0.09°、0.072°、0.036°,兼容了两相和五相混合 式步进电机的步距角。 交流伺服电机的控制精度由电机轴后端的旋转编码器保证。以京伺服(KINGSERVO) 全数字式交流伺服电机为例,对于带标准 2500 线编码器的电机而言,由于驱动器内部采 用了四倍频技术,其脉冲当量为 360°/10000=0.036°。对于带 17 位编码器的电机而言, 驱动器每接收 131072 个脉冲电机转一圈,即其脉冲当量为 360°/131072=0.0027466°, 是步距角为 1.8°的步进电机的脉冲当量的 1/655。 二、低频特性不同 步进电机在低速时易出现低频振动现象。 振动频率与负载情况和驱动器性能有关, 一 般认为振动频率为电机空载起跳频率的一半。 这种由步进电机的工作原理所决定的低频振 动现象对于机器的正常运转非常不利。 当步进电机工作在低速时, 一般应采用阻尼技术来 克服低频振动现象,比如在电机上加阻尼器,或驱动器上采用细分技术等。 交流伺服电机运转非常平稳, 即使在低速时也不会出现振动现象。 交流伺服系统具有 共振抑制功能,可涵盖机械的刚性不足,并且系统内部具有频率解析机能(FFT),可检 测出机械的共振点,便于系统调整。 三、矩频特性不同 步进电机的输出力矩随转速升高而下降, 且在较高转速时会急剧下降, 所以其最高工 作转速一般在 300~600RPM。交流伺服电机为恒力矩输出,即在其额定转速(一般为 2000RPM 或 3000RPM)以内,都能输出额定转矩,在额定转速以上为恒功率输出。 四、过载能力不同 步进电机一般不具有过载能力。交流伺服电机具有较强的过载能力。以京伺服 (KINGSERVO)交流伺服系统为例, 它具有速度过载和转矩过载能力。 其最大转矩为额定转 矩的三倍, 可用于克服惯性负载在启动瞬间的惯性力矩。 步进电机因为没有这种过载能力, 在选型时为了克服这种惯性力矩, 往往需要选取较大转矩的电机, 而机器在正常工作期间 又不需要那么大的转矩,便出现了力矩浪费的现象。 五、运行性能不同

如何选择减速机

我们需要了解一定的减速机参数,到底哪些参数需要知道呢这里将详细的说明。决定减速机中热功率的校核的是什么是周围环境的温度。这是我们需要分析的一个数据,作为减速机,它的内部应该有一个电机,这个电机的级数究竟是多少,合适不合适,它的功率又是什么,也需要我们来做深入的分析,此外,减速机的安全系数如何,大家的安全性可不可以得到可靠保证,更是重中之重,决不可忽视。还有就是减速机在什么设备上来使用,以及使用它可能的一些结果,也是绝对不可以马虎的事项。减速机输出轴的径向力和轴向力的校核,也是需要注意的一点。 电动机的功率.应根据生产机械所需要的功率来选择,而减速机则是根据所要传递的功率或者扭矩,以及工作所需要的转速来选择的。 电动机的功率.应根据生产机械所需要的功率来选择,尽 量使电动机在额定负载下运行。选择时应注意以下两点: (1)如果电动机功率选得过小.就会出现“小马拉大车”现 象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动 机被烧毁。 (2)如果电动机功率选得过大.就会出现“大马拉小车”现 象.其输出机械功率不能得到充分利用,功率因数和效率都不 高(见表),不但对用户和电网不利。而且还会造成电能浪 费。 要正确选择电动机的功率,必须经过以下计算或比较: (1)对于恒定负载连续工作方式,如果知道负载的功率 (即生产机械轴上的功率)Pl(kw).可按下式计算所需电动机 的功率P(kw): P=P1/n1n2 式中n1为生产机械的效率;n2为电动机的效率。即传动效 率。

按上式求出的功率,不一定与产品功率相同。因此.所选 电动机的额定功率应等于或稍大于计算所得的功率。 例:某生产机械的功率为3.95kw.机械效率为70%、如 果选用效率为0.8的电动机,试求该电动机的功率应为多少 kw 解=P1/ n1n2=*= 由于没有7.1kw这―规格.所以选用7.5kw的电动机。 (2)短时工作定额的电动机.与功率相同的连续工作定额的电动机相比.最大转矩大,重量小,价格低。因此,在条件许可时,应尽量选用短时工作定额的电动机。 (3)对于断续工作定额的电动机,其功率的选择、要根据负载持续率的大小,选用专门用于断续运行方式的电动机。负载持续串Fs%的计算公式为 FS%=tg/(tg+to)×100% 式中tg为工作时间,t。为停止时间min;tg十to为工作周期,而减速机的作用就是来提高力矩,想选好电机必须要知道启动最大力矩 力矩*转速=功率 而且要保证在静止时电机自锁,不能让电机转动 =W/t 这是一个适用于任何功率的公式,当然也适用于机械功率 =F*V 这个公式仅仅适用于机械功率. F表示机械的动力,V是机械匀速运动的速度 1.根据你所用的场合选定减速机的类型,参见机械设计手册-减速机篇 2. 2.根据你所需的传动扭矩和转速,确定所需功率,再除以传递系数,即得减速机的功率 3. 3.根据你的所需转速和电机转速可确定转动比i, 4. 4.根据空间连接要求可以确定是立式还是卧式

电机功率的计算公式

电机功率的计算公式 扬程40米,流量45L/S 也就是每秒要将45L的水提升40米 假设管径是100MM,水的流速是(45*10^-3)/(π/4*10^-2)=5.732M/S 水每秒获得的能量是动能+势能 动能E1=0.5*45*5.732^2=4237J 势能E2=45*9.8*40=17640J 总能量E=E1+E2=21877J 所需功率=21877W=21.877KW 假设加压泵的效率η=0.8 则电机所需功率P=21.877/0.8=27KW 1、三相交流异步电动机的效率:η=P/(√3*U*I*COSφ) 其中,P—是电动机轴输出功率 U—是电动机电源输入的线电压 I—是电动机电源输入的线电流 COSφ—是电动机的功率因数 2、电动机的输出功率:指的是电动机轴输出的机械功率 3、输入功率指的是:电源给电动机输入的有功功率: P=√3*U*I*COSφ(KW) 其时,这个问题有些含糊,按说电动机的输入功率应该指的是电源输入的视在功率:S==√3*U*I 这个视在功率包括有功功率(电动机的机械损耗、铜损、铁损等)、无功功率。

皮带输送机电机功率计算公式 p=(kLv+kLQ+_0.00273QH)K KW 其中第一个K为空载运行功率系数,第二个K为水平满载系数,第三个K为附加功率系数。L为输送机的水平投影长度。Q为输送能力T/H.向上输送取加号向下取负号。 有功功率=I*U*cosφ 即额定电压乘额定电流再乘功率因数 单位为瓦或千瓦 无功功率=I*U*sinφ,单位为乏或千乏. I*U 为容量,单位为伏安或千伏安. 无功功率降低或升高时,有功功率不变.但无功功率降低时,电流要降低,线路损耗降低,反之,线路损耗要升高. 功率因数的角度怎么预算? 许多用电设备均是根据电磁感应原理工作的,如配电变压器、电动机等,它们都是依靠建立交变磁场才能进行能量的转换和传递。为建立交变磁场和感应磁通而需要的电功率称为无功功率,因此,所谓的"无功"并不是"无用"的电功率,只不过它的功率并不转化为机械能、热能而已;因此在供用电系统中除了需要有功电源外,还需要无功电源,两者缺一不可。 在功率三角形中,有功功率P与视在功率S的比值,称为功率因数cosφ,其计算公式为:cosφ=P/S=P/[(P2+Q2)^(1/2)] P为有功功率,Q为无功功率。 在电力网的运行中,功率因数反映了电源输出的视在功率被有效利用的程度,我们希望的是功率因数越大越好。这样电路中的无功功率可以降到最小,视在功率将大部分用来供给有功功率,从而提高电能输送的功率。 1 影响功率因数的主要因素 (1)大量的电感性设备,如异步电动机、感应电炉、交流电焊机等设备是无功功率的主要消耗者。据有关的统计,在工矿企业所消耗的全部无功功率中,异步电动机的无功消耗占了60%~70%;而在异步电动机空载时所消耗的无功又占到电动机总无功消耗的60%~70%。所以要改善异步电动机的功率因数就要防止电动机的空载运行并尽可能提高负载率。 (2)变压器消耗的无功功率一般约为其额定容量的10%~15%,它的空载无功功率约为满载时的1/3。因而,为了改善电力系统和企业的功率因数,变压器不应空载运行或长期处于低负载运行状态。 (3)供电电压超出规定范围也会对功率因数造成很大的影响。 当供电电压高于额定值的10%时,由于磁路饱和的影响,无功功率将增长得很快,据有关资料统计,当供电电压为额定值的110%时,一般无功将增加35%左右。当供电电压低于额定值时,无功功率也相应减少而使它们的功率因数有所提高。但供电电压降低会影响电气设备的正常工作。所以,应当采取措施使电力系统的供电电压尽可能保持稳定。

步进电机的选型及计算方法

步进电机选型的计算方法 步进电机选型表中有部分参数需要计算来得到。但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。 一、驱动模式的选择 驱动模式是指如何将传送装置的运动转换为步进电机的旋转。 下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。 ●必要脉冲数的计算 必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。必要脉冲数按下面公式计算: 必要脉冲数= 物体移动的距离 距离电机旋转一周移动的距离 × 360 o 步进角 ●驱动脉冲速度的计算 驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。 驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。 (1)自启动运行方式 自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。 自启动运行方式通常在转速较低的时候使用。同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。 自启动运行方式的驱动脉冲速度计算方法如下: 驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒] (2)加/减速运行方式

加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。 加/减速时间需要根据传送距离、速度和定位时间来计算。在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。加/减速运行方式下的驱动脉冲速度计算方法如下: 驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒] 二、电机力矩的简单计算示例 必要的电机力矩=(负载力矩+加/减速力矩)×安全系数 ●负载力矩的计算(TL) 负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。步进电机驱动过程中始终需要此力矩。负载力矩根据传动装置和物体的重量的不同而不同。许多情况下我们无法得到精确的系统参数,所以下面只给出了简单的计算方法。 负载力矩可以根据下面的图表和公式来计算。 (1)滚轴丝杆驱动 ※负载力矩的计算公式: TL=[ F·PB 2πη + μ0F0PB 2π ]× 1 i [kgf·cm] ※负载力矩的估算公式: TL=m·PB 2πη × 1 i [kgf·cm] (水平方向) TL=m·PB × 1 ×2 [kgf·cm] (垂直方向)

电机与减速机常用选择方法

电机与减速机选用方法 用扭矩计算功率的公式 功率(w) = 扭矩(nm) * 角速度 角速度= 2Pi*转/秒 看到A4L的2.0T,计算了一下: 最大扭矩(N·m): 320 最大扭矩转速(rpm): 1500-3900 那么3900的时候的功率 = 320nm * 2 * 3.14 * 3900/60s=130624w = 130kW 几乎就是最大功率了啊. 电机功率:P=T*N/9550*η(其中T为扭矩,N为转速,η为机械效率)9550就是转换为角速度 电机需要扭矩=9550*电机功率(千瓦)/电机转速n, 一、P= F×v÷60÷η (直线运动) 公式中P 功率(kW) ,F 牵引力(kN),v 速度(m/min) ,η传动机械的效率二、T=9550 P/N (转动) P—功率,kW; n—电机的额定转速,r/min; T—转矩,Nm。 实际功率=K×扭矩×转速,其中K是转换系数 已知转矩减速器速比电机转速怎样求电机功率 电机联减速器后输出转矩为T=200NM,减速器速比为i=11,电机转速为 1450r/min,求电机功率最小是多少? 输出转速ω=(1450÷1.1)×2pi÷60=138.1(rad/s) 电机功率P≥T×ω=200×138.1=27607.94(W)=27.61(kW) 只是理论计算。实际电机功率要考虑减速器与联轴器(联电机与减速器)的传动效率η问题,具体你可根据减速器与联轴器的型号查手册选取。若η=0.9,所以实际电机的最小功率P=T×ω÷η=30.7kW。

减速机的选用: 1 先选速比:先确定负载所需转速(也就是减速机出力轴的输出转速),在用伺服电机的输出转速/减速机轴输出转速=减速比 2 减速机选型:得到以上减速比后,伺服电机的额定输出扭矩X减速比<减速机额定输出扭矩,再更具这个输出扭矩选型,这样可以100%保证在任何情况下减速机都不会崩齿。3再将伺服电机型号或尺寸报给减速机厂商即可。

电机选型计算公式

附录1:根据负载条件选用电机 电机轴上有两种负载,一种是转矩负载,另一种是惯量负载。选用电机时,必须准确计算这些负载,以便确保满足如下条件: §(1). 当机床处于非切削工作状态时,在整个速度范围内负载转矩应小于电机的连续额定 转矩。 如果在暂停或以非常低的速度运行时,由于摩擦系数增大,使得负载转矩增大并超 过电机的额定转矩,电机有可能出现过热。另一方面,在高速运行时,如果受粘滞性影响,而使转矩增大且超过额定转矩,由于不能获得足够的加速转矩,加速时间常数有可能大大增加。 §(2). 最大切削转矩所占时间(负载百分比即“ON ”时间)满足所期望的值。 §(3). 以希望的时间常数进行加速。一般来说,负载转矩有助于减速,如果加速不成问题, 以同一时间常数进行减速亦无问题。加速检查按以下步骤进行。 (I)假设电机轴按照NC 或位控所确定的ACC/DEC 方式进行理想的运动来得到加速速 率。 (II)用加速速率乘以总惯量(电机惯量+负载惯量)计算出加速转矩。 (III)将负载转矩(摩擦转矩)与加速转矩相加求得电机轴所需转矩。 (IV)需要确认,第(III)项中的转矩应小于电机的转矩(最大连续转矩),同时,小于伺服放大器电流限制回路所限制的转矩。 第(II)项中的加速转矩由下式来计算。 A.对于线性加速情况 ()() () T N t J J e N N t K e a m a m l K t r M a s K t s a s a = ??+-=-?-????? ? -?-?6021 1111π 式中:T a : 加速转矩(Kg ·Cm ) N M : 快速进给时的电机速度(rpm ) t a: 加速时间(sec ) J m: 电机惯量(Kg ·Cm ·S 2)

伺服电机和减速机选型(1)

伺服电机选型: 转速(根据需要选择) 转矩(根据负载结构和重量以及转速计算需要伺服电机需要输出的力矩) 转动惯量(此参数关系伺服在机械结构上的运行精度,通过负载结构重量计算) 一般都要留有一定余量,即安全系数。 通过此三个参数结合选型样本来选择伺服电机的型号。 减速机选型: 减速比(根据电机的转速与最终需要输出的转速之比以及最终需要输出的转矩与电机转矩之比以及机械转动惯量与电机的转动惯量之比的开方来最终确定) 额定承载扭矩(最终的输出扭矩不要大于减速机的额定扭矩,与减速机寿命有关) 精度(根据用户需要选择适当的精度要求) 安装配合尺寸(负载与减速机之间的配合安装以及电机与减速机之间的配合安装等根据产品图纸来确定) 上述便是如何选伺服电机和减速机的一般要确定的参数。

枫信KS精密伺服蜗轮减速机:具有间隙小、效率高、速比大、寿命长、振动低、低噪音、低温升、外观美、结构轻小、安装方便、定位精确等特点,适用于交流伺服马达、直流伺服马达减速传动。适合于全球任何厂商所制造的驱动产品连接,如:松下、台达、安川、富士、三菱、三洋、西门子、施耐德等等。 KS精密伺服蜗轮减速机特点: 1、背隙在5-15弧分, 2、标准中心距: 50; 75; 90; 110;130;150. 3、传动比:一级:7.5-80;二级:60-500;三级:400-4000 4、输入功率:0.4KW-15KW 5、4个安装表面 6、表面光滑,外型轻小 7、低噪声,发热量小。 8、法兰可替换,可适配不同厂家的伺服电机 9、整机采用通用可替换部件组装。 3、应用 适用于快速、精确定位机构: (1)适用于精密加工机床、印刷机械,食品机械、纺织机械,印花机械,自动化产业、工业机器人、

减速机详细的选型计算及练习

目录(Contents) 1 练习简介(Brief description of the exercises) (1) 2 实用工具(Aids) (2) 3 练习(Exercises) (3) 3.1 结构设计形式为M的减速电机(Geared motor design M) (3) 3.2 结构设计动工为N的减速电机(Geared motor design N) (4) 3.3 制动单元练习1 (Braking unit 1) (5) 3.4 制动单元练习2(Braking unit 2) (6) 3.5 传动轴(Spindle) (7) 4 练习答案(Solutions) (8) 4.1 结构设计形式为M的减速电机(Geared motor design M) (8) 4.2 结构设计形式为N的减速电机(Geared motor design N) (10) 4.3 制动单元练习1 (Braking unit 1) (12) 4.4 制动单元练习2(Braking unit 2) (14) 4.5 传动轴(Spindle) (15) 1 练习简介(Brief description of the exercises)

2 实用工具(Aids) ?计算器(Pocket calculator) ?Lenze选型手册(Lenze catalogues) ?Lenze公式集(Lenze formula collection)

3 练习(Exercises) 3.1设计形式为M的Lenze减速电机的选型(Geared motor design M) 减速电机按S2方式进行传动(运行时间=10min),此时,可采用常规运行方式。[A geared motor is to drive a load in S2 operation (operating time = 10 min). In this case, a regular operation is given.] 具体数据(Detailed data): 转矩(Process torque): M2 = 580 Nm 速度(Process speed): n2 = 100 rev/min 主电压(Mains voltage): V Mains = 400 V 主电源频率(Mains frequency): f Mains = 50 Hz 运行时间(Operating time/day): 8 h 所需部件(Searched components): Lenze异步电机(Lenze asynchronous motor) GST减速器(Gearbox GST)