自动插件机用机插工艺规范

自动插件机用机插工艺规范

(IATF16949-2016/ISO9001-2015)

1、PCB外形及尺寸要求:

[1] 为适应设备线体传动的要求,印制板四角必须倒圆角,R≥2mm;

[2] 印制板尺寸必须满足以下条件:

设备允许范围长(L)*宽(W)最小尺寸:102mm*80mm;

最大尺寸483mm*406mm:

为了适应我公司生产线体的要求以及提高机插效率的要求,对于主板和副板拼板的尺寸要求:长(L)*宽(W)最小尺寸:200mm*150mm;

最大尺寸400mm*300mm:

最佳尺寸330mm*247mm;

2、定位孔

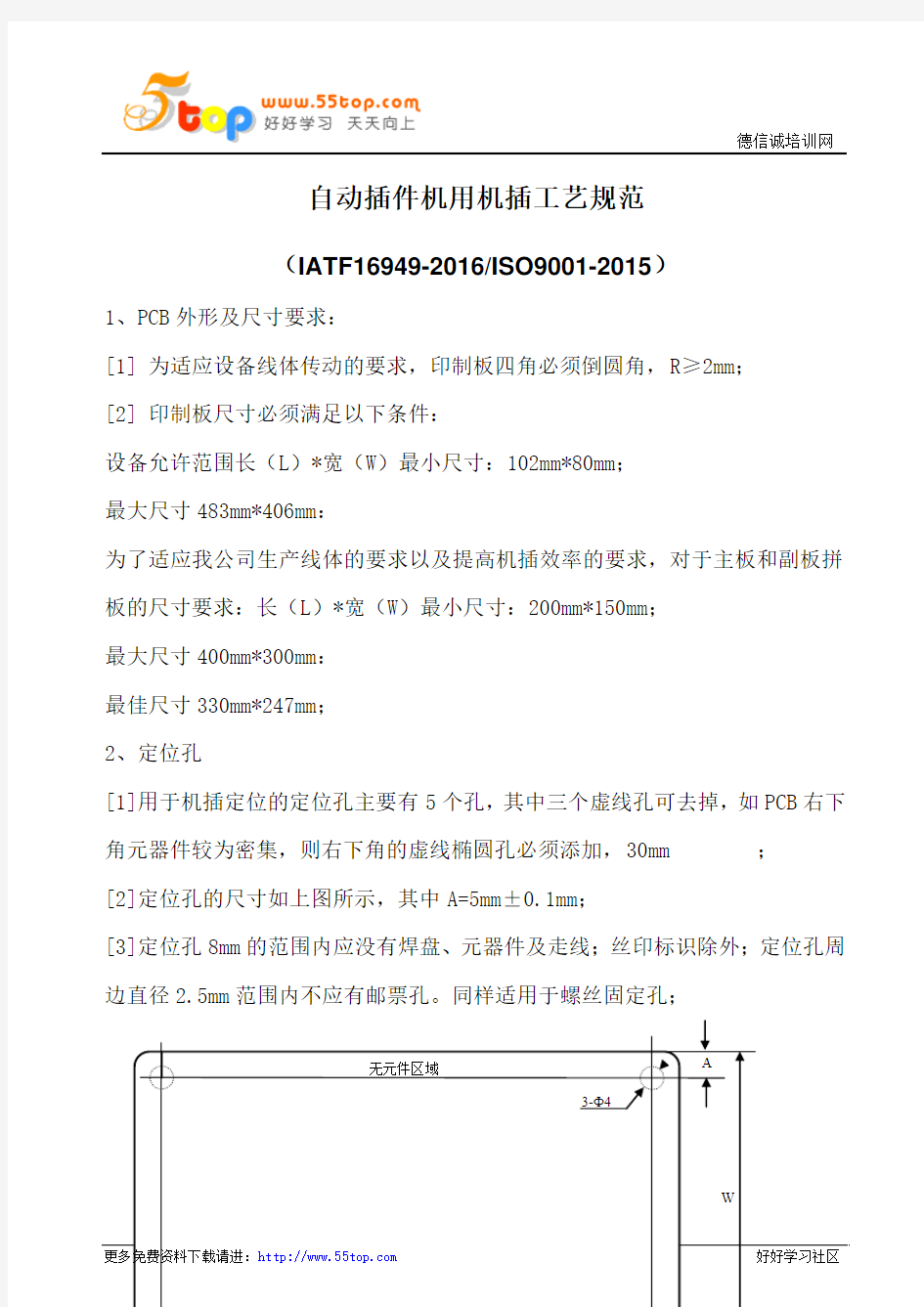

[1]用于机插定位的定位孔主要有5个孔,其中三个虚线孔可去掉,如PCB右下角元器件较为密集,则右下角的虚线椭圆孔必须添加,30mm [2]定位孔的尺寸如上图所示,其中A=5mm±0.1mm; [3]定位孔8mm的范围内应没有焊盘、元器件及走线;丝印标识除外;定位孔周边直径2.5mm范围内不应有邮票孔。同样适用于螺丝固定孔; 图一:印制版(机插)定位孔及外型尺寸示意图 3、工艺边及工艺夹持边的设计 [1]工艺边夹持边指在生产过程中设备及工装需要夹持的PCB的边缘部分。 [2]元器件与板边的最小间距为A=5mm,焊盘与板边的最小间距为4mm;边缘铜箔不得小于1mm,如此条件无法保证时,则要增加工艺边来保证PCB有足够的可夹持边缘。 [3]另外增加工艺夹持边将降低PCB的挠度,且提高成本,设计布板应尽量不采用。 [4]需要机插的PCB,机插定位孔可以加在增加的工艺夹持边上,工艺夹持边的宽度不仅要满足夹持需要,还要满足机插定位孔的排布需要。 [5]工艺夹持边与PCB可用邮票孔或者V形槽连接。 4、元器件及焊盘排布方向和位置 [1]焊盘之间的距离是减少连焊的最重要因素,非连接需要的焊盘间距在任何情况下应保持至少0.5mm(DIP等IC器件无法保证应用焊接面丝印隔离)的最小距离。见图二。 图二 [2]排布可机插轴向元器件时,应排布的行列清晰、整齐有序,排布密度尺寸如图三: 图三 *应当尽量避免同一行列中的长短不齐,避免排列方向不同的电阻呈“丁”字形排布,如有需要排布,应参照图三中的最小间距。 *跨接线之间的最小距离可参照图中最小密度尺寸相应递减0.3mm.。 *当机插的元器件为1/4W电阻,1/2W电阻、色环电感时,由于这些元件管体较大,图中所示的最小密度尺寸需相应递增0.2~0.5mm。 [3]排布可机插径向元器件时,由于径向插件机的刀头限制,应控制排布密度,排布应行列清晰,各种具体的排布尺寸如图四。可机插的三极管与各机插径向件间的最小距离同薄膜电容。 *相邻机插元件实体边缘相距不小于0.5mm;相邻手插元件与机插元件实体边缘相距不小于1.0mm;相邻手插元件实体边缘相距不小于2.0mm 图四 *由于径向件机插后的弯腿方式为斜向45度角,因此,径向件的焊盘与周围非连接需要的焊盘间的距离需大于1.0mm,以避免连焊的发生。 [4]对于需要设计在轴向件中的径向机插件,需要留出一定的距离以保证在进行径向插接时不损坏轴向元器件。见图五所示, 水平排布径向元器件间距以3.5mm为最佳, 最小间距不得小于3.0mm; 瓷片电容薄膜电容电解电容