单闭环直流调速系统

第十七单元 晶闸管直流调速系统

第二节单闭环直流调速系统

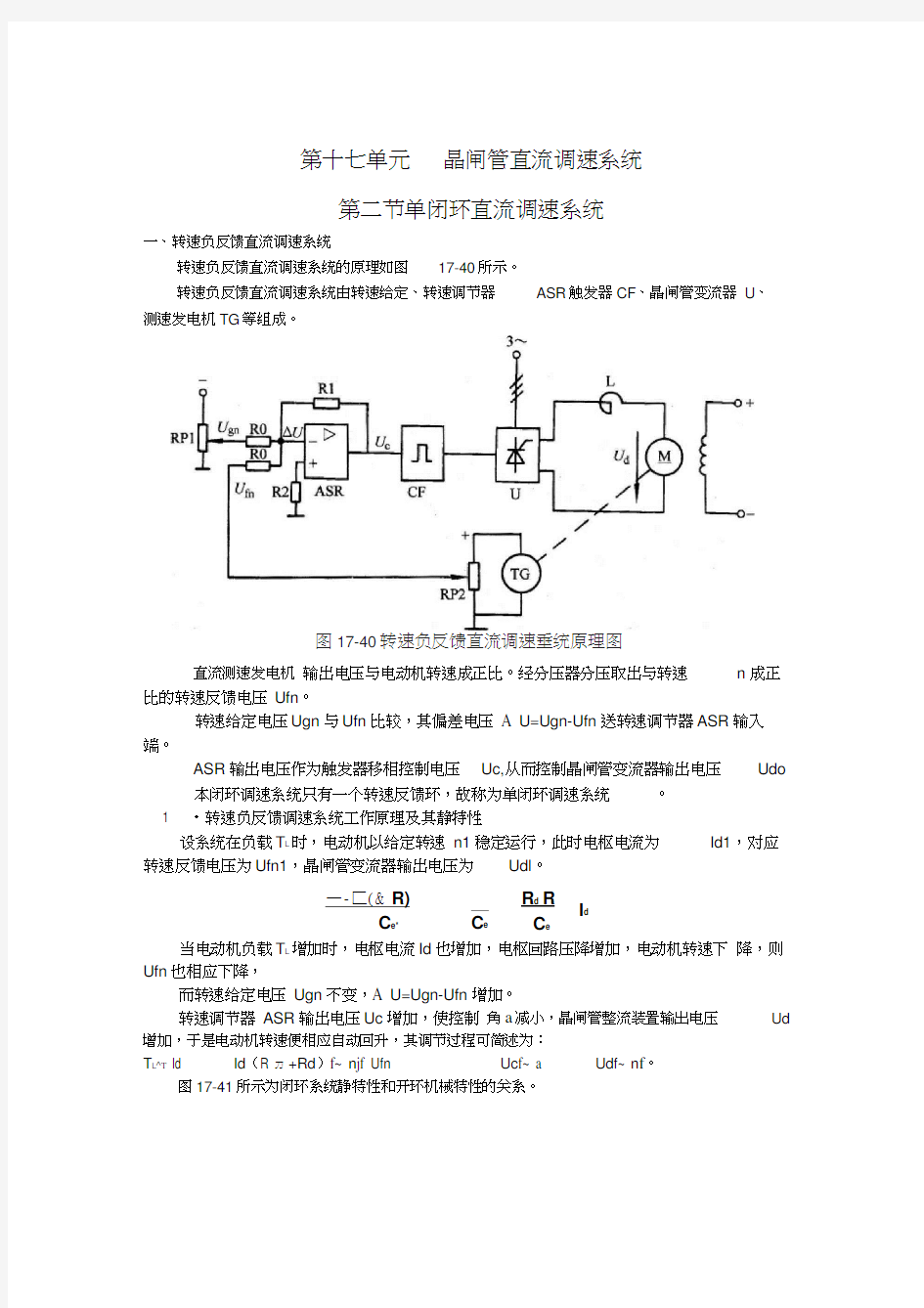

图17-40转速负反馈直流调速垂统原理图

直流测速发电机 输出电压与电动机转速成正比。经分压器分压取出与转速

n 成正

比的转速反馈电压 Ufn 。

转速给定电压Ugn 与Ufn 比较,其偏差电压 A U=Ugn-Ufn 送转速调节器ASR 输入

端。

ASR 输出电压作为触发器移相控制电压 Uc,从而控制晶闸管变流器输出电压 Udo

本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统

。

1

?转速负反馈调速系统工作原理及其静特性

设系统在负载T L 时,电动机以给定转速 n1稳定运行,此时电枢电流为

Id1,对应

转速反馈电压为Ufn1,晶闸管变流器输出电压为

Udl 。

当电动机负载T L 增加时,电枢电流Id 也增加,电枢回路压降增加,电动机转速下 降,则Ufn 也相应下降,

而转速给定电压 Ugn 不变,A U=Ugn-Ufn 增加。

转速调节器 ASR 输出电压Uc 增加,使控制 角a 减小,晶闸管整流装置输出电压 Ud

增加,于是电动机转速便相应自动回升,其调节过程可简述为: T L ^T Id

Id (R 刀 +Rd )f~ n jf Ufn

Uc f~ a

Udf ~ n f 。

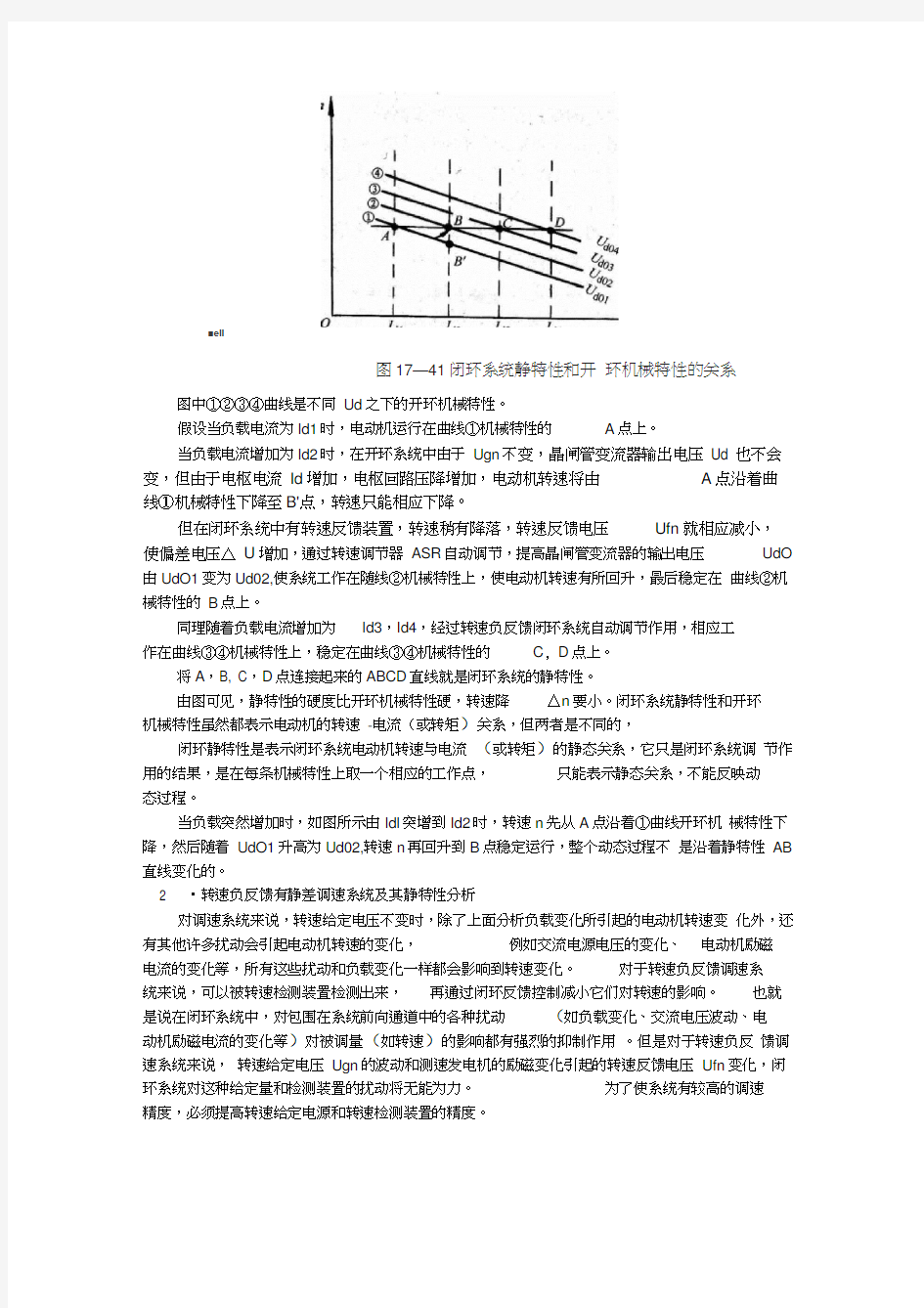

图17-41所示为闭环系统静特性和开环机械特性的关系。

—-匚(& R)

C e* C e

R d R

C e

I d

一、转速负反馈直流调速系统

转速负反馈直流调速系统的原理如图

17-40所示。

转速负反馈直流调速系统由转速给定、转速调节器 ASR 触发器CF 、晶闸管变流器 U 、

测速发电机TG 等组成。

■ell

图17—41闭环系统静特性和开环机械特性的关系图中①②③④曲线是不同Ud之下的开环机械特性。

假设当负载电流为Id1时,电动机运行在曲线①机械特性的A点上。

当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud 也不会变,但由于电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至B'点,转速只能相应下降。

但在闭环系统中有转速反馈装置,转速稍有降落,转速反馈电压Ufn就相应减小,

使偏差电压△ U增加,通过转速调节器ASR自动调节,提高晶闸管变流器的输出电压UdO 由UdO1变为Ud02,使系统工作在随线②机械特性上,使电动机转速有所回升,最后稳定在曲线②机械特性的B点上。

同理随着负载电流增加为Id3,Id4,经过转速负反馈闭环系统自动调节作用,相应工

作在曲线③④机械特性上,稳定在曲线③④机械特性的C, D点上。

将A,B, C,D点连接起来的ABCD直线就是闭环系统的静特性。

由图可见,静特性的硬度比开环机械特性硬,转速降△n要小。闭环系统静特性和开环

机械特性虽然都表示电动机的转速-电流(或转矩)关系,但两者是不同的,

闭环静特性是表示闭环系统电动机转速与电流(或转矩)的静态关系,它只是闭环系统调节作用的结果,是在每条机械特性上取一个相应的工作点,只能表示静态关系,不能反映动

态过程。

当负载突然增加时,如图所示由Idl突增到Id2时,转速n先从A点沿着①曲线开环机械特性下降,然后随着UdO1升高为Ud02,转速n再回升到B点稳定运行,整个动态过程不是沿着静特性AB 直线变化的。

2 ?转速负反馈有静差调速系统及其静特性分析

对调速系统来说,转速给定电压不变时,除了上面分析负载变化所引起的电动机转速变化外,还有其他许多扰动会引起电动机转速的变化,例如交流电源电压的变化、电动机励磁

电流的变化等,所有这些扰动和负载变化一样都会影响到转速变化。对于转速负反馈调速系

统来说,可以被转速检测装置检测出来,再通过闭环反馈控制减小它们对转速的影响。也就是说在闭环系统中,对包围在系统前向通道中的各种扰动(如负载变化、交流电压波动、电

动机励磁电流的变化等)对被调量(如转速)的影响都有强烈的抑制作用。但是对于转速负反馈调速系统来说,转速给定电压Ugn的波动和测速发电机的励磁变化引起的转速反馈电压Ufn变化,闭环系统对这种给定量和检测装置的扰动将无能为力。为了使系统有较高的调速

精度,必须提高转速给定电源和转速检测装置的精度。

在图17-40所示的转速负反馈调速系统中, 当转速调节器 ASR 采用比例调节器时,则

该系统对于给定量 Ugn 来说,是有静差调速系统 。这种调速系统在稳态时,反馈量与给定 量不相等,存在偏差△ U,A U =Ugn-Ufn 。因为这种调速系统是依靠偏差△ U^0 为前提工作 的,是通过偏差△ U 的变化来进行调节的,因此系统的反馈量只能减小偏差AU 的变化而不

能消除偏差,即偏差厶 U 始终存在,不能为零。假如偏差△ U=0,则转速调节器(比例调节 器)ASR 的输出电压 Uc=KpA U=0,晶闸管变流器输出电压 Ud0=0,电动机也将不可能运行,

系统无法正常运行。

为了分析方便,假定系统中所有环节都是工作在线性范围内,也就是说各环节 (如调节

放大器、触发器及晶闸管变流器、测速发电机等

)的输入输出关系都是线性的,并且假定晶

闸管-电动机系统的电动机全部工作在电流连续段,即它的开环机械特性全是连续段。

对于图17-40所示的转速负反馈单闭环调速系统来说,各环节的静态 (稳态)方程式如 下: 转速调节器采用比例放大器:」!\:八「

式中Kp ——放大器的电压放大倍数。

触发器和晶闸管变流器:

式中Ud0 ――晶闸管变流器的空载输出电压;

uc --------- 触发器的移相控制电压(即转速调节器输出电压); Ku ――晶闸管变流器的电压放大倍数。

n _ So - 1

辰

晶闸管一电动机系统:"一 测速发电机:

1

k

--,!

式中Kfn ――测速发电机的反馈系数。

从上述四个关系式中消去中间变量并整理后, 即可求得转速负反馈单闭环调速系统的静 特性方程为:

_ 妙

恐 『_ _A

十 K) G ①+

皿

式中K -------- 闭环系统的开环放大系数, K=KpKuKfn / (Ce $ );

n0b -------- 闭环系统的理想空载转速; △ nb -- 闭环系统的静态速降。 3

.开环系统和闭环系统的比较

在图17-40所示的转速负反馈单闭环调速系统中, 当断开转速反馈回路时, 系统即为开

环系统,其机械特性为:

式中n0k ――开环系统的理想空载转速;

、

△ nk --- 开环系统的静态速降。

由以上分析可知,开环系统和闭环系统相比较有以下几方面的特点: (1)

在转速给定电压 Ugn 相同时,开环系统的理想空载转速 n0K 为闭环系统的理想 空载

转速n0b 的(1+K)倍。这是由于闭环系统的转速反馈电压 Ufn 抵消大部分的转速给 定电压Ugn,使加在转速调节放大器 ASR 俞入端的电压(U=Ugn-Ufn)很小的缘故。 (2)

闭环系统静特性比开环系统机械特性硬,在相同负载电流条件下,闭环系统的

?Kg CQ

= M Ok -A?7k

态)时,电容相当 于开路,调节器相 当于开路,等效放 大倍数很大,近似 等于运算放大器 的开环放大倍数 (104

?10 8

),可

以

使系统做到基本 无静差。由于系统 是

静态转速降A nb 仅为开环系统静态转速降 A nk 的1/(1+K )倍。 (3) 当闭环系统的理想空载转速 nOb 和开环系统的理想空载转速

nOk 相同时,此时 闭环系统的静差率 Sb ( S b

也)仅为开环系统的静差率 Sk ( S k 业)的1/(1+K )

n 0b

n

0k

倍,系统闭环后静差率可显著减小。

(4) 当系统静差率S 要求一定时,闭环系统可大大提高调速范围

D 。

开环系统:6=品飼 闭环系统,加辟可

当开环系统和闭环系统电动机的最高转速都为 ne ,而最低静差率的要求相同时,闭环

系统的调速范围可达开环系统调速范围的

(1+K )倍。

(5) 闭环系统中,一方面转速紧紧跟随转速给定电压变化,另一方面对包围在闭环系统

前向通道中各种扰动(如负载变化、交流电压波动、电动机励磁电流变化等)的影响有强烈的 抑制作用。 4

?转速负反馈无静差调速系统

如前所述,当转速负反馈调速系统中转速调节器采用比例调节器时, 系统是依靠偏差为

前提而工作的,这是有静差的调速系统。

当转速负反馈调速系统中转速调节器采用积分调节

器或比例积分调节器时,由于积分调节器或比例积分调节器具有积分控制作用, 不仅能依靠

△ U 本身,还能依靠偏差AU 的积累进行调节。当系统给定量和反馈量一出现,△ U 就进行 调节,

以消除偏差直到△ U=0但其积分仍存在,有相应的输出 (不像比例调节器当△ U 为零

时,其输出也为零),从而使调速系统在稳态时无静差,这就是无静差的调速系统,所以转 速调节器

采用积分调节器或比例积分器的调速系统是无静差系统。

虽然采用积分调节器的调速系统是无静差系统,

使系统在稳态时没有静差, 但它的动态

响应速度很慢。当实际转速 n 偏离给定转速时,在转速调节器 ASR (积分调节器)的输人端虽 然立即产生偏差信号△ U,但是转速调节器ASR 积分调节器)的输出电压Uc 不是迅速地紧跟 输入信号的变化而变化, 而是随时间线性增加(或减小),它的动态响应速度很慢。 因而实际 应用中转速调节器 ASR 很少采用积分调节器,都是采用比例积分调节器。

图17-42为转速调节器 ASR 采用比例积分调节器的单闭环转速负反馈无静差调速系统。

由前面分析可知,比例积分调节器的输出由比例和积分两部分组成。 比例部分能迅速反

映调节作用,而积分部分则能最后消除静态偏差。 比例积分调节器的等效放大倍数在静态与

动态过程中是不同的。当突加输入电压

Ui 的瞬间,电容C 相当于短路,等于反馈回路只有

反馈电阻Rf 的情况, 此时相当于比例调节器动态等效放大倍数 Rf/R1比较小;而在稳态(静

图17T2采用比例积分调节器的单闭环转速负反茨无静差调連系绽

统,系统的静特性很硬,静态转速降 △ n ~ 0,因而没有必要进行静特性计算。

F 面详细分析负载变化时系统的调节过程。

稳态时,对应于转速给定电压

Ugn 及负载转矩T LI ,

电动机稳定转速为 n 1,电动机的电流为Id1。此时转速 反馈电压为Ufnl ,转速调节器 ASR (比例积分调节器)的 输入偏差电压△ U=Ugn1-Ufnl=0,(即 Ugnl=Ufnl ),而 ASR 的输出电压Uc 由于积分作用保持在 Uc1,使晶闸管变流 器输出电压为Ud1,以维持电动机在转速给定 n1下运转。 当负载转矩在某一瞬间突然由

TL1增加到TL2,负载转

矩大于电动机的电磁转矩而造成电动机转速开始下降, 于是转速偏离给定值 n1而产生转速偏差△ n ,使转速调 节器ASR 输入偏差电压△ U=Ugn1-Ufnl >0,于是通过转 速调节器ASR (比例积分调节器)产生调节作用而消除偏 差。为了分析方便起见,先分别考虑转速调节器 ASR 的

“比例”与“积分”两部分的调节作用,然后再叠加起 来分

析总的调节过程。

首先考虑ASR 转速调节器的比例部分的调节作用。 当厶U> 0后,比例部分立即输出

U,相应使晶闸管

变流器输出电压增加△ Ud1, △ Udl 的大小与转速偏差△ n 成正比,如图I7-43C 所示的曲线①。△ n 越大,△ Ud1 也越大,调节作用也越强,使转速缓慢下降直到回升, 如图l7-43b 所示。随着n 回升,△ n 逐渐减小,△ Ud1 也逐渐减小。当转速回升至

n1时,△ n=0, Ufn 仁

Ugn 〔,△ U=Q △ Ud1=0,比例部分的调节作用结束。 ASR 调节器的积分调节作用主要是在调节过程的后一阶段,积分部分的输出电压等于偏差电压

△ U 的积分,相应使晶闸管变流器输出电压增加厶

Ud2,A Ud2的增长速度与偏差电压AU

成

正比,如图17-43C 所示的曲线②。开始阶段△ n 很小,AU 也小,△ Ud2增加很慢。当 最大时,△ U 亦最大,△ Ud2增加最快。在调节末期又减小,△ U 亦减小,△ Ud2的增加 也随之减慢。当△ n=0时,△ Ud2不再继续增加而保持不变,如图

I7-43C 所示的曲线②(此

时A Ud 仁0)。由曲线②可见积分作用的结果是最后使 Ud 比原来的输出电压 Ud1增加了△ Ud2 由图17-43d 可见,Ud 由原来 Udl 成为Ud2,而 Ud2 — Udl= △ Ud2,增加部分的电压厶 Ud2

正好补偿由于负载增加而引起的主回路的电阻压降增加部分, 即厶ud2=Al dR s ,从而使转速

回到原来的稳定转速 n1上,使系统实现无静差调节。

ASR 转速调节器的总调节作用就是比例作用和积分作用的综合, 总厶Ud 变化曲线为曲线 ①和曲线②的叠加,如曲线③所示。在整个调节过程开始和中间阶段,

比例调节起主要作用,

它首先快速阻止转速继续下降,并使转速迅速回升。随着转速的回升且接近原转速 n ,时,

比例调节作用越来越小。在调节过程的后期阶段,积分调节起主要作用,依靠它来最后消除 转速偏

差,因为只有当转速偏差消除时,即当

n=n1 , △ n=0, Ufn 仁Ugn1,A U=0时,积分调

节作用才会停止。由图l7-43d 可见,在调节过程中,晶闸管变流器输出电压 Ud 等于调节过 程开始时的Udl 加上曲线③所示的电压增量△ Ud,A Ud 为比例部分与积分部分的电压增量 △ Ud1与厶Ud2之和。在调节过程结束时,晶闸管变流器输出电压 Ud 由Udl 增加到Ud2,即

Ud2=Udl- △ Ud,增加部分电压△ Ud 正好补偿由于负载增加而引起的主回路电阻压降增加部 分厶IdR

刀

,电动机的转速又回升到原来的给定转速

n1,转速调节器ASR 输入偏差电压△ U=0,

而转速调节器 ASR 的输出电压Uc 由于积分作用稳定在

Uc2上(Uc2 > Uc1),它使晶闸管变流

「

ku (/d ])

1

叫

b )

图17-43负載变优时词速

杲统的调节过程

器输出电压Udi 稳定在Ud2上。电动机的负载转矩增加越大,则转速调节器 Uc 和晶闸管变流器输出电压 Ud 增加越多。

由图l7-43b 可见,无静差调速系统只是在静态

(稳态)下是无差,而在动态过程中是有

差的,图中△ n max 为最大动态速降,它是突加阶跃扰动下动态过程中的最大转速降; ts 为恢

复时间,它是从原稳定状态过渡到新稳态所经历的时间, △ n max 和ts 是调速系统两个主要动

态性能指标。

上述的无静差调速系统在理论上讲是无静差, 但是实际应用中由于调节放大器本身不是 理想的,放大倍数不可能是无穷大, 此外,测速发电机本身也存在一定的误差,因此这种调 速系统仍然有少量的静差。

二、带电流截止负反馈的转速负反馈直流调速系统

以上所叙述的转速负反馈单闭环直流调速系统存在起动电流过大等问题。 这是因为开始 起动瞬间,转速给定电压Ugn 突然加上,由于机械惯量电动机转速仍然为零,

即n=0,转速

反馈电压Ufn=O ,转速调节器ASR 输入电压△ U=Ugn 使ASR 输出电压Uc 很大,晶闸管变流 ①n=0),由于电枢电阻 R w 很小,起动电流很大。这过大起动电流将对晶 闸管和直流电动机 运行产生严重的不利影响,甚至使晶闸管和直流电动机烧毁。此外,有些生产机械的电 动机可能会遇到堵转的情况,

由于转速负反馈调速系统的静特性较硬,

如果没有限制电

流措施,电动机的电枢电流将大大超过额定值,使晶闸管和直流电动机烧毁。

为了解决转速负反馈单闭环直流调速系统存在的起动和堵转时电流过大的问题, 系

统中就必须有限制电枢电流过大的保护环节。 根据反馈控制原理,要维持某一物理量(如 转速)不变时,就引入那个物理量的负反馈 (如转速负反馈)。现在要防止电流过大,使 电流在一定的情况下,保持某一数值不变,为此可以在系统中引入电流负反馈。但是在 转速负反馈单闭环直流调速系统中,如果始终存在电流负反馈,则将会使静特性变软, 影响调速精度,为了使电流负反馈在系统正常运行时不起作用,而在电流过大 (超过某

一允许值)时起强烈作用,这样的电流负反馈称之为电流截止负反馈。

带电流截止负反馈的转速负反馈直流调速系统如图

l7-44所示。

由17-44图可见,电流信号从串人电动机电枢回路的电阻 R 上取出,电阻R 上的电压大 小就反映电枢电流I d 的大小。这个电流反馈电压与比较电压 Ubj 反向串联,比较电压 Ubj 大 小可调。当Ubj 大时,相应的截止电流 Idj 也大;当Ubj 小时,相应的截止电流Idj 也小。在 R 与比较电压Ubj 之间串有一个二极管 VC 。IdR > Ubj 时,二极管VD 导通,电流负反馈信号

ASR 输出电压 器输出电压Ud 亦很大。此时,电动机电枢电流

I d

U d -E =Ud

(起动瞬间 n=0, E=Ce

O

f > J T F , …

/ 芒

图17-44带电谎截止负反愦的转速负反馈直流调速系统

电压Ufi 加到转速调节器 ASR 输入端,其极性与转速给定电压极性相反,因而随着负载电流 的增加,电流反馈电压

Ufi 增加,转速调节器输出电压

Uc 迅速下降,晶闸管整流装置输出

电压Ud 也随之迅速下降,这样就限制了电枢电流的进一步增加。若负载继续增加,电动机 转速迅速下降,直到电动机堵转。当电动机堵转时,输出电压 Ud=I duR^,其中I du 为电动机

的堵转电流,这个堵转电流是电动机和晶闸管整流装置短路时所允许的电流,

因此就保护晶

闸管整流装置和电动机。

当IdR v Ubj 时,二极管VD 因承受反向电压而截止,相当于电流截止负反馈环节断开, 整个系统与没有电流截止负反馈环节一样,此时系统相当于转速负反馈的单闭环调速系统, 静特性硬,转速降很小。带电流截止负反馈的转速负反馈直流调速系统的静特性如图 17— 45

所示,图中Idj 为截止电流,

图17-45带电流截止负反诩的转速负 反

惯直流调速慕统的静特性

实际应用的小功率直流调速系统中,常采用如图 17 — 46所示电流截止负反馈线路。

图17-46小功率直流调速累统中电流截止负反馈电路原理图

图中R 、电位器RP 稳压管VS2和三极管V5等组成了电流截止负反馈环节。电流信号 从并联在串入电动机电枢电路的电阻 R 两端的电位器RP 取出。电流Id 流过电阻R 产生的电

压降IdR 反映了电流Id 的大小,比较电压就是稳压管

VS2的击穿电压。当主回路电流 Id 超

过截止电流值时,从电位器

RP 取出的电压大于稳压管 VS2的击穿电压时就有电流通过 VS2

使V5导通,从而使电容 C 的充电电流减小,因而触发脉冲后移,晶闸管整流器输出电压 Ud

下降,从而限制电流继续增大。截止电流大小可通过电位器

RP 调整。

三、电压负反馈和电流正反馈直流调速系统

VDS-VD6

R]

-70V

)VD22 §

垫DM

^VDII

VD7

VSlJJ

j_

啊£

C4

VD9

转速单闭环直流调速系统设计

郑州航空工业管理学院 电力拖动自动控制系统课程设计 07 级电气工程及其自动化专业 0706073 班级 题目转速单闭环的直流拖动系统 姓名 学号 指导教师孙标 二ОО十年月日

电力拖动自动控制系统课程设计 一、设计目的 加深对电力拖动自动控制系统理论知识的理解和对这些理论的实际应用能力,提高对实际问题的分析和解决能力,以达到理论学习的目的,并培养学生应用计算机辅助设计的能力。 二、设计任务 设计一个转速单闭环的直流拖动系统

题目:单闭环不可逆直流调速系统设计 1 技术指标 电动机参数:PN=3KW, n N=1500rpm, UN=220V,IN=17.5A,Ra=1.25 。主回路总电阻R=2.5,电磁时间常数Tl=0.017s,机电时间常数Tm=0.075s。三相桥式整流电路,Ks=40。测速反馈系数=0.07。调速指标:D=30,S=10%。 2 设计要求 (1)闭环系统稳定 (2)在给定和扰动信号作用下,稳态误差为零。 3 设计任务(1)绘制原系统的动态结构图; (2)调节器设计; (3)绘制校正后系统的动态结构图; (4)撰写、打印设计说明书。 4 设计说明书 设计说明书严格按**大学毕业设计格式书写,全部打印.另外,设计说明书应包括以下内容: (1)中文摘要 (2)英文摘要

目录 第一章中文摘要 ································································································ - 1 -第二章英文摘要 ············································································错误!未定义书签。第三章课程设计的目的和意义·············································································· - 1 -1.电力拖动简介 ··························································································· - 1 - 2.课程设计的目的和意义·················································································· - 2 -第四章课程设计内容·························································································· - 2 -第五章方案确定 ································································································ - 3 - 5.1方案比较的论证 ······················································································ - 3 - 5.1.1总体方案的论证比较········································································ - 3 - 5.1.2主电路方案的论证比较····································································· - 4 - 5.1.3控制电路方案的论证比较·································································· - 6 -第六章主电路设计····························································································· - 7 - 6.1主电路工作设备选择 ················································································ - 7 -第七章控制电路设计·························································································· - 8 -第八章结论 ·····································································································- 11 -第九章参考文献 ·······························································································- 11 -

单闭环直流调速系统

第十七单元 晶闸管直流调速系统 第二节 单闭环直流调速系统 一、转速负反馈直流调速系统 转速负反馈直流调速系统的原理如图l7-40所示。 转速负反馈直流调速系统由转速给定、转速调节器ASR 、触发器CF 、晶闸管变流器U 、测速发电机TG 等组成。 直流测速发电机输出电压与电动机转速成正比。经分压器分压取出与转速n 成正比的转速反馈电压Ufn 。 转速给定电压Ugn 与Ufn 比较,其偏差电压ΔU=Ugn-Ufn 送转速调节器ASR 输入端。 ASR 输出电压作为触发器移相控制电压Uc ,从而控制晶闸管变流器输出电压Ud 。 本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统。 1.转速负反馈调速系统工作原理及其静特性 设系统在负载T L 时,电动机以给定转速n1稳定运行,此时电枢电流为Id1,对应转速反馈电压为Ufn1,晶闸管变流器输出电压为Udl 。 n n I C R R C U C R R I U n d e d e d e d d d ?+=+-=+-=0)(φ φφ 当电动机负载T L 增加时,电枢电流Id 也增加,电枢回路压降增加,电动机转速下降,则Ufn 也相应下降, 而转速给定电压Ugn 不变,ΔU=Ugn-Ufn 增加。 转速调节器ASR 输出电压Uc 增加,使控制角α减小,晶闸管整流装置输出电压Ud 增加,于是电动机转速便相应自动回升,其调节过程可简述为: T L ↑→Id ↑→Id(R ∑+Rd)↑→n ↓→Ufn ↓→△U ↑→Uc ↑→α↓→Ud ↑→n ↑。 图17-41所示为闭环系统静特性和开环机械特性的关系。

图中①②③④曲线是不同Ud之下的开环机械特性。 假设当负载电流为Id1时,电动机运行在曲线①机械特性的A点上。 当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud 也不会变,但由于电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至B’点,转速只能相应下降。 但在闭环系统中有转速反馈装置,转速稍有降落,转速反馈电压Ufn就相应减小,使偏差电压△U增加,通过转速调节器ASR自动调节,提高晶闸管变流器的输出电压Ud0由Ud01变为Ud02,使系统工作在随线②机械特性上,使电动机转速有所回升,最后稳定在曲线②机械特性的B点上。 同理随着负载电流增加为Id3,Id4,经过转速负反馈闭环系统自动调节作用,相应工作在曲线③④机械特性上,稳定在曲线③④机械特性的C,D点上。 将A,B,C,D点连接起来的ABCD直线就是闭环系统的静特性。 由图可见,静特性的硬度比开环机械特性硬,转速降Δn要小。闭环系统静特性和开环机械特性虽然都表示电动机的转速-电流(或转矩)关系,但两者是不同的,闭环静特性是表示闭环系统电动机转速与电流(或转矩)的静态关系,它只是闭环系统调节作用的结果,是在每条机械特性上取一个相应的工作点,只能表示静态关系,不能反映动态过程。 当负载突然增加时,如图所示由Idl突增到Id2时,转速n先从A点沿着①曲线开环机械特性下降,然后随着Ud01升高为Ud02,转速n再回升到B点稳定运行,整个动态过程不是沿着静特性AB直线变化的。 2.转速负反馈有静差调速系统及其静特性分析 对调速系统来说,转速给定电压不变时,除了上面分析负载变化所引起的电动机转速变化外,还有其他许多扰动会引起电动机转速的变化,例如交流电源电压的变化、电动机励磁电流的变化等,所有这些扰动和负载变化一样都会影响到转速变化。对于转速负反馈调速系统来说,可以被转速检测装置检测出来,再通过闭环反馈控制减小它们对转速的影响。也就是说在闭环系统中,对包围在系统前向通道中的各种扰动(如负载变化、交流电压波动、电动机励磁电流的变化等)对被调量(如转速)的影响都有强烈的抑制作用。但是对于转速负反馈调速系统来说,转速给定电压Ugn的波动和测速发电机的励磁变化引起的转速反馈电压Ufn变化,闭环系统对这种给定量和检测装置的扰动将无能为力。为了使系统有较高的调速精度,必须提高转速给定电源和转速检测装置的精度。

运动控制系统试验报告单闭环直流调速系统

运动控制系统试验报告——单闭环直流调速系统 学号:0504220110 姓名:杨娟 一.实验目的: 通过实验了解单闭环直流调速系统的结构和工作原理,通过系统调试深入领会系统的动静态特性, 并掌握控制系统的调试方法。 二.实验内容及结果: 1) 转速负反馈的单闭环直流调速系统。 转速负反馈单闭环调速系统的静特性为: 其中 为闭环系统的开环放大系数 要求输入信号U n *为阶跃信号,初值为0,终值为30,阶跃起始时刻为0时刻;负载电流为斜坡信号,斜率为1,起始时间为0,初始输出为0。仿真时间不小于20秒。设计转速调节器的参数,使得该闭环直流调速系统为有静差系统,理想空载转速为800r/min ,并计算其在I d =15时的闭环系统静态转速降落。即n ocl=800r/min ,又图中给出了Ks=30,* n U =30V ,a=0.02,Ce=0.127,代入方程得到参数 Kp=0.2419。其结构图及仿真的静特性。如下: 转速负反馈的单闭环直流调速系统的稳态结构图 转速负反馈单速度闭环调速系统的静特性 如图所示,电动机转速随着负载电流的增加线性下降,正好满足静特性方程的特点。当负载电流 Id=15时,代入静特性方程得静态转速降落为Δn cl=165.4r/min 2) 电压负反馈的单闭环直流调速系统 电压负反馈单闭环调速系统的静特性为: 其中K=γKpKs 为闭环系统的开环放大系数。 cl cl e d e * n s p e s p e d *n s p Δn n K C R I K C U K K α/C K K C R I U K K n -=+- +=+-=0)1()1()1(e s p C α K K K =e d a e d pe e n s p C I R K C I R K C U K K n -+-+=)1()1(*

原版单闭环直流调速系统

单闭环直流调速系统的设计与仿真 单回路的直流调速系统的设计和仿真 内容摘要:在对调速性能有较高要求的领域,如果直流电动机开环系统稳态性 能不满足要求,可利用速度负反馈提高稳态精度,而采用比例调节器的负反馈调速系统仍是有静差的,为了消除系统的静差,可利用积分调节器代替比例调节器。 通过对单闭环调速系统的组成部分可控电源、由运算放大器组成的调节器、晶闸管触发整流装置、电机模型和测速电机等模块的理论分析,比较原始系统和校正后系统的差别,得出直流电机调速系统的最优模型。然后用此理论去设计一个实际的调速系统,并用MATLAB仿真进行正确性的验证。 关键词:稳态性能稳定性开环闭环负反馈静差 The design and simulation of Single loop dc speed control system Abstract :In the higher demand for performance of speed, if the open loop dc system's steady performance does not meet the requirements, can use speed inverse feedback to improve steadystate precision, but although the speed inverse feedback system adopts proportion regulator,it still have off, in order to eliminate static, can use integral regulator to replace proportion regulator. Based on the theoretical analysis of the single closed loop system which is made up of controllable power, the regulator which is made up of operational amplifier, a rectifier triggered by thyristor , motor model and tachogenerators module, compare the difference of the open loop system and the closed loop system,the original system and the this paper compares the theory of open loop system and the closed-loop system, the difference of primitive system and calibrated system, conclude the optimal model of the dc motor speed control system. Then use this theory to design a practical control system, and verify the validity with MATLAB simulation. Key words: steady-statebehaviour stability open loop Close-loop feedback offset

转速单闭环调速系统设计

目录 第1章概述 (1) 1.1 转速单闭环调速系统设计意义 (1) 1.2 转速单闭环调速系统的设计要求 (1) 第2章原系统的动态结构图及稳定性的分析 (2) 2.1 原系统的工作原理 (2) 2.2 原系统的动态结构图 (3) 2.3 闭环系统的开环放大系数的判断 (3) 2.4 相角稳定裕度γ的判断 (4) 第3章调节器的设计及仿真 (5) 3.1 调节器的选择 (5) 3.2 PI调节器的设计 (5) 3.3 校正后系统的动态结构图 (8) 3.4 系统的仿真结构图及测试结果 (8) 第4章课程设计总结 (9) 参考文献 (1)

转速单闭环调速系统设计 1、概述 1.1 转速单闭环调速系统设计意义 为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(包括单闭环系统和多闭环系统)。对调速指标要求不高的场合,采用单闭环系统,而对调速指标较高的则采用多闭环系统。按反馈的方式不同可分为转速反馈,电流反馈,电压反馈等。在单闭环系统中,转速单闭环使用较多。在对调速性能有较高要求的领域常利用直流电动机作动力,但直流电动机开环系统稳态性能不能满足要求,可利用速度负反馈提高稳态精度,而采用比例调节器的负反馈调速系统仍是有静差的,为了消除系统的静差,可用积分调节器代替比例调节器. 反馈控制系统的规律是要想维持系统中的某个物理量基本不变,就引用该量的负 反馈信号去与恒值给定相比较,构成闭环系统。对调速系统来说,若想提高静态指标, 就得提高静特性硬度,也就是希望转速在负载电流变化时或受到扰动时基本不变。要 想维持转速这一物理量不变,最直接和有效的方发就是采用转速负反馈构成转速闭环 调节系统。 1.2 转速单闭环调速系统的设计要求

不可逆单闭环直流调速系统静特性的研究

实验三不可逆单闭环直流调速系统静特性的研究 一.实验目的 1.研究晶闸管直流电动机调速系统在反馈控制下的工作。 2.研究直流调速系统中速度调节器ASR的工作及其对系统静特性的影响。 3.学习反馈控制系统的调试技术。 二.预习要求 1.了解速度调节器在比例工作与比例—积分工作时的输入—输出特性。 2.弄清不可逆单闭环直流调速系统的工作原理。 三.实验线路及原理 见图1-7。 四.实验设备及仪表 1.教学实验台主控制屏。 2.NMCL—31A组件 3.NMCL—33组件 4.NMEL—03组件 5.NMCL—18组件 6.电机导轨及测速发电机(或光电编码器)、直流发电机M01 7.直流电动机M03 8.双踪示波器 9.万用表 五.注意事项 1.直流电动机工作前,必须先加上直流激磁。 2.接入ASR构成转速负反馈时,为了防止振荡,可预先把ASR的RP3电位器逆时针旋到底,使调节器放大倍数最小,同时,ASR的“5”、“6”端接入可调电容(预置7μF)。 3.测取静特性时,须注意主电路电流不许超过电机的额定值(1A)。

4.三相主电源连线时需注意,不可换错相序。 5.系统开环连接时,不允许突加给定信号U g起动电机。 6.改变接线时,必须先按下主控制屏总电源开关的“断开”红色按钮,同时使系统的给定为零。 7.双踪示波器的两个探头地线通过示波器外壳短接,故在使用时,必须使两探头的地线同电位(只用一根地线即可),以免造成短路事故。 六.实验内容 1.移相触发电路的 调试(主电路未通电) (a)用示波器观察 NMCL—33的双脉冲观 察孔,应有双脉冲,且间 隔均匀,幅值相同;观察 每个晶闸管的控制极、阴 极电压波形,应有幅值为 1V~2V的双脉冲。 (b)触发电路输出 脉冲应在30°~90°范围 内可调。可通过对偏移电 压调节单位器及ASR输 出电压的调整实现。例 如:使ASR输出为0V, 调节偏移电压,实现 α=90°;再保持偏移电压 不变,调节ASR的限幅 电位器RP1,使α=30°。 2.求取调速系统在 无转速负反馈时的开环 工作机械特性。 a.断开ASR的“3”至U ct的连接线,G(给定)直接加至U ct,且U g调至零,直流电机励磁电源开关闭合。 b.合上主控制屏的绿色按钮开关,调节三相调压器的输出,使U uv、Uvw、Uwu=200V。 c.调节给定电压U g,使直流电机空载转速n0=1500转/分,调节直流发电机负载电阻,在空载至额定负载的范围内测取7~8点,读取整流装置输出电压U d,输出电流i d以及被测

单闭环直流调速系统的设计与仿真实验报告

比例积分控制的单闭环直流调速系统仿真 一、实验目的 1.熟练使用MATLAB 下的SIMULINK 仿真软件。 2.通过改变比例系数K P 以及积分时间常数τ的值来研究K P 和τ对比例积分控制的直流调速系统的影响。 二、实验内容 1.调节器的工程设计 2.仿真模型建立 3.系统仿真分析 三、实验要求 建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳定性,快速性等的影响。 四、实验原理 图4-1 带转速反馈的闭环直流调速系统原理图 调速范围和静差率是一对互相制约的性能指标,如果既要提高调速范围,又要降低静差率,唯一的方法采用反馈控制技术,构成转速闭环的控制系统。转速闭环控制可以减小转速降落,降低静差率,扩大调速范围。在直流调速系统中,将转速作为反馈量引进系统,与给定量进行比较,用比较后的偏差值进行系统控制,可以有效的抑制甚至消除扰动造成的影响。 当t=0时突加输入U in 时,由于比例部分的作用,输出量立即响应,突跳到U ex (t )=K P U in ,实现了快速响应;随后U ex (t )按积分规律增长,U ex (t )=K P U in +(t/τ)U in 。在t =t 1时,输入突降为0,U in =0,U ex (t )=(t 1/τ)U in ,使电力电子变换器的稳态输出电压足以克服负载电流压降,实现稳态转速无静差。 五、实验各环节的参数及K P 和1/τ的参数的确定 5.1各环节的参数: 直流电动机:额定电压U N =220V ,额定电流I dN =55A,额定转速n N =1000r/min,电动机电动势系数C e =0.192V ? min/r 。 假定晶闸管整流装置输出电流可逆,装置的放大系数K s =44,滞后时间常数T s =0.00167s 。

实验1:不可逆单闭环直流调速系统静特性的研究(B5参考格式)

《运动控制系统》实验报告 姓名: 专业班级: 学号: 同组人: 实验一 不可逆单闭环直流调速系统静特性的研究 一、实验目的 1、了解转速单闭环直流调速系统的组成。 2、加深理解转速负反馈在系统中的作用。 3、研究直流调速系统中速度调节器ASR 的工作原理及其对系统静特性的影响。 4、测定晶闸管--电动机调速系统的机械特性和转速单闭环调速系统的静特性。 二、实验系统组成及工作原理 采用闭环调速系统,可以提高系统的动静态性能指标。转速单闭环直流调速系统是常用的一种形式。图1-1所示是不可逆转速单闭环直流调速系统的实验原理图。 图中电动机的电枢回路由晶闸管组成的三相桥式全控整流电路V 供电,通过与电动机同轴刚性联接的测速发电机TG 检测电动机的转速,并经转速反馈环节FBS 分压后取出合适的转速反馈信号U n ,此电压与转速给定信号U n *经速度调节器ASR 综合调节,ASR 的输出作为移相触发器GT 的控制电压U ct ,由此组成转速单闭环直流调速系统。 在本系统中ASR 采用比例—积分调节器,属于无静差调速系统。 图中DZS 为零速封锁器,当转速给定电压U n *和转速反馈电压U n 均为零时,DZS 的输出信号使转速调节器ASR 锁零,以防止调节器零漂而使电动机产生爬行。 RP 给定 图1-1 不可逆转速单闭环直流调速系统

三、实验注意事项 1. 直流电动机M03参数为:P N =185W ,U N =220V ,I N =1.1A ,n =1500r/min 。 2. 直流电动机工作前,必须先加上直流激励。 3. 系统开环以及单闭环起动时,必须空载,且不允许突加给定信号U g 起动电机,每次起动时必须慢慢增加给定,以免产生过大的冲击电流,更不允许通过突合主回路电源开关SW 起动电机。 4. 测定系统开环机械特性和闭环静特性时,须注意电枢电流不能超过电机额定值1A 。 5. 单闭环连接时,一定要注意给定和反馈电压极性。 四、实验内容 1、晶闸管--电动机系统开环机械特性及控制特性的测定 (1)连接晶闸管—电动机系统为开环控制,不必使用转速调节器ASR ,可将给定电压U g (开环时给定电压称为U g ,闭环后给定电压称为U n *)直接接到触发单元GT 的输入端(U ct ),电动机和测功机分别加额定励磁。 (2)测定开环系统控制特性时,须先使电动机空载(测功机负载回路开路),慢慢加给定电压U g ,使电动机转速慢慢上升至额定转速1500r/min ,在0~1500r/min 之间记录几组 (3)测定开环机械特性时,须先使电动机空载(测功机负载回路开路),慢慢加给定电压U g ,使电动机转速慢慢上升至额定转速1500r/min ,然后合上负载开关SL ,改变负载变阻器R g 的阻值,使主回路电流达到额定电流I N ,此时即为额定工作点(n =n N =1500r/min ,I d =I N =1A )。然后减小负载变阻器R g 阻值,使主回路负载从额定负载减少至空载,记录几组转速 n 和负载转矩T 的数据,并在图1-3所示坐标系中画出开环机械特性曲线。 U g e 图1-2 开环控制特性曲线 图1-3 开环机械特性曲线

课程设计——单闭环不可逆直流调速系统设计

单闭环不可逆直流调速系统设计 目录 第一章中文摘要 ································································································ - 1 -第二章英文摘要 ··········································································错误!未定义书签。第三章课程设计的目的和意义·············································································· - 1 -1.电力拖动简介 ··························································································· - 1 - 2.课程设计的目的和意义·················································································· - 2 -第四章课程设计内容·························································································· - 2 -第五章方案确定 ································································································ - 3 - 5.1方案比较的论证 ······················································································ - 3 - 5.1.1总体方案的论证比较········································································ - 3 - 5.1.2主电路方案的论证比较····································································· - 4 - 5.1.3控制电路方案的论证比较·································································· - 6 -第六章主电路设计····························································································· - 7 - 6.1主电路工作设备选择 ················································································ - 7 -第七章控制电路设计·························································································· - 8 -第八章结论 ·····································································································- 11 -第九章参考文献 ·······························································································- 11 -

单闭环直流调速系统

单闭环直流调速系统 一、实验目的 1.掌握用PID控制规律的直流调速系统的调试方法; 2.了解PWM调制、直流电机驱动电路的工作原理。 二、实验设备 1.THKKL-6型控制理论及计算机控制技术实验箱; 2.PC机1台(含软件“THKKL-6”、“Keil uVision3”及“Easy 51Pro”); 3.51单片机下载线 4.USB数据线; 三、实验原理 直流电机在应用中有多种控制方式,在直流电机的调速控制系统中,主要采用电枢电压控制电机的转速与方向。 功率放大器是电机调速系统中的重要部件,它的性能及价格对系统都有重要的影响。过去的功率放大器是采用磁放大器、交磁放大机或可控硅(晶闸管)。现在基本上采用晶体管功率放大器。PWM功率放大器与线性功率放大器相比,有功耗低、效率高,有利于克服直流电机的静摩擦等优点。 PWM调制与晶体管功率放大器的工作原理: 1.PWM的工作原理 图1 PWM的控制电路 上图所示为SG3525为核心的控制电路,SG3525是美国Silicon General公司生产的专用PWM控制集成芯片,其内部电路结构及各引脚如图13-2所示,它采用恒频脉宽调制控制方案,其内部包含有精密基准源、锯齿波振荡器、误差放大器、比较器、分频器和保护电路等。调节Ur的大小,在A、B两端可输出两个幅度相等、频率相等、相位相互错开180度、占空比可调的矩形波(即PWM信号)。它适用于各开关电源、斩波器的控制。 2.功放电路 直流电机PWM输出的信号一般比较小,不能直接去驱动直流电机,它必须经过功放后再接到直流电机的两端。该实验装置中采用直流15V的直流电压功放电路驱动。 3.反馈接口 在直流电机控制系统中,在直流电机的轴上贴有一块小磁钢,电机转动带动磁钢转动。磁钢的下面中有一个霍尔元件,当磁钢转到时霍尔元件感应输出。

题目:单闭环不可逆直流调速系统设计

题目:单闭环不可逆直流调速系统设计 1 技术指标 电动机参数:PN=3KW, n N=1500rpm, UN=220V,IN=17.5A,Ra=1.25 。主回路总电阻R=2.5,电磁时间常数Tl=0.017s,机电时间常数Tm=0.075s。三相桥式整流电路,Ks=40。测速反馈系数=0.07。调速指标:D=30,S=10%。 2 设计要求 (1)闭环系统稳定 (2)在给定和扰动信号作用下,稳态误差为零。 3 设计任务(1)绘制原系统的动态结构图; (2)调节器设计; (3)绘制校正后系统的动态结构图; (4)撰写、打印设计说明书。 4 设计说明书 设计说明书严格按**大学毕业设计格式书写,全部打印.另外,设计说明书应包括以下内容: (1)中文摘要 (2)英文摘要

目录 第一章中文摘要 ·························································································································- 1 -第二章英文摘要 ·····························································································错误!未定义书签。第三章课程设计的目的和意义 ··································································································- 1 -1.电力拖动简介····················································································································- 1 - 2.课程设计的目的和意义 ·······································································································- 2 -第四章课程设计内容··················································································································- 2 -第五章方案确定 ·························································································································- 3 - 5.1方案比较的论证·············································································································- 3 - 5.1.1总体方案的论证比较···························································································- 3 - 5.1.2主电路方案的论证比较·······················································································- 4 - 5.1.3控制电路方案的论证比较 ···················································································- 6 -第六章主电路设计 ·····················································································································- 7 - 6.1主电路工作设备选择 ·····································································································- 7 -第七章控制电路设计··················································································································- 8 -第八章结论······························································································································· - 11 -第九章参考文献 ······················································································································· - 11 -

带电流截止负反馈转速单闭环直流调速系统设计

目录 摘要 (2) 1主电路的设计 (2) 1.1变压器参数的设计与计算 (2) 1.2平波电抗器参数的设计与计算 (3) 1.3晶闸管元件参数的计算 (3) 1.4保护电路的设计 (4) 2反馈调速及控制系统 (4) 2.1闭环调速控制系统 (4) 2.2带电流截止负反馈闭环控制系统 (5) 2.3调节器设定 (8) 2.4控制及驱动电路设计 (9) 3参数计算 (10) 3.1基本参数计算 (10) 3.2电流截止负反馈环节参数计算与设计 (12) 3.3调节器的参数设计与计算 (12) 3.4调节器串联校正设计 (15) 4总电气图 (16) 5心得体会 (18) 参考资料 (18)

带电流截止负反馈转速单闭环直流调速 系统设计 摘要 直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,并且直流调速系统在理论和实践上都比较成熟,是研究其它调速系统的基础。在直流电动机中,带电流截止负反馈直流调速系统应用也最为广泛,其广泛应用于轧钢机、冶金、印刷、金属切割机床等很多领域的自动控制。本次课设就带电流截止负反馈转速单闭环直流调速系统进行参数的设计。 1主电路的设计 1.1变压器参数的设计与计算 变压器副边电压采用如下公式进行计算: ??? ? ?? -+= N sh T d I I CU A nU U U 2min max cos αβ V U C I I U A n V U V U N sh T d 110) 105.05.09848.0(9.034.21 22205 .0105 .0109 .034 .22 1,220222 min max =??-??+==========则取已知αβ 因此变压器的变比近似为:45.3110 3802 1===U U K 一次侧和二次侧电流I 1和I 2的计算 I 1=1.05×287×0.861/3.45=75A I 2=0.861×287=247A

单闭环直流调速系统

第十七单元晶闸管直流调速系统 第二节单闭环直流调速系统 一、转速负反馈直流调速系统 转速负反馈直流调速系统得原理如图l7-40所示。 转速负反馈直流调速系统由转速给定、转速调节器ASR、触发器CF、晶闸管变流器U、测速发电机TG等组成。 直流测速发电机输出电压与电动机转速成正比。经分压器分压取出与转速n成正比得转速反馈电压Ufn。 转速给定电压Ugn与Ufn比较,其偏差电压ΔU=Ugn—Ufn送转速调节器ASR输入端。 ASR输出电压作为触发器移相控制电压Uc,从而控制晶闸管变流器输出电压Ud。 本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统、 1.转速负反馈调速系统工作原理及其静特性 设系统在负载TL时,电动机以给定转速n1稳定运行,此时电枢电流为Id1,对应转速反馈电压为Ufn1,晶闸管变流器输出电压为Udl。 当电动机负载TL增加时,电枢电流Id也增加,电枢回路压降增加,电动机转速下降,则Ufn也相应下降, 而转速给定电压Ugn不变,ΔU=Ugn—Ufn增加。 转速调节器ASR输出电压Uc增加,使控制角α减小,晶闸管整流装置输出电压Ud增加,于就是电动机转速便相应自动回升,其调节过程可简述为: T L↑→Id↑→Id(R∑+Rd)↑→n↓→Ufn↓→△U↑→Uc↑→α↓→Ud↑→n↑。 图17-41所示为闭环系统静特性与开环机械特性得关系。

图中①②③④曲线就是不同Ud之下得开环机械特性。 假设当负载电流为Id1时,电动机运行在曲线①机械特性得A点上、 当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud也不会变,但由于电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至B’点,转速只能相应下降、 但在闭环系统中有转速反馈装置,转速稍有降落,转速反馈电压Ufn就相应减小,使偏差电压△U增加,通过转速调节器ASR自动调节,提高晶闸管变流器得输出电压Ud0由Ud01变为Ud02,使系统工作在随线②机械特性上,使电动机转速有所回升,最后稳定在曲线②机械特性得B点上。 同理随着负载电流增加为Id3,Id4,经过转速负反馈闭环系统自动调节作用,相应工作在曲线③④机械特性上,稳定在曲线③④机械特性得C,D点上。 将A,B,C,D点连接起来得ABCD直线就就是闭环系统得静特性、 由图可见,静特性得硬度比开环机械特性硬,转速降Δn要小。闭环系统静特性与开环机械特性虽然都表示电动机得转速-电流(或转矩)关系,但两者就是不同得, 闭环静特性就是表示闭环系统电动机转速与电流(或转矩)得静态关系,它只就是闭环系统调节作用得结果,就是在每条机械特性上取一个相应得工作点,只能表示静态关系,不能反映动态过程。 当负载突然增加时,如图所示由Idl突增到Id2时,转速n先从A点沿着①曲线开环机械特性下降,然后随着Ud01升高为Ud02,转速n再回升到B点稳定运行,整个动态过程不就是沿着静特性AB直线变化得。 2.转速负反馈有静差调速系统及其静特性分析 对调速系统来说,转速给定电压不变时,除了上面分析负载变化所引起得电动机转速变化外,还有其她许多扰动会引起电动机转速得变化,例如交流电源电压得变化、电动机励磁电流得变化等,所有这些扰动与负载变化一样都会影响到转速变化。对于转速负反馈调速系统来说,可以被转速检测装置检测出来,再通过闭环反馈控制减小它们对转速得影响。也就就是说在闭环系统中,对包围在系统前向通道中得各种扰动(如负载变化、交流电压波动、电动机励磁电流得变化等)对被调量(如转速)得影响都有强烈得抑制作用、但就是对于转速负反馈调速系统来说,转速给定电压Ugn得波动与测速发电机得励磁变化引起得转速反馈电压Ufn变化,闭环系统对这种给定量与检测装置得扰动将无能为力。为了使系统有较高得调速精度,必须提高转速给定电源与转速检测装置得精度。

单闭环不可逆直流调速系统设计

单闭环不可逆直流调速系统设计 1.方案分析与认证 1.1转速控制调速指标与要求 直流电动机具有良好的起、制动性能,宜于在大X围内实现平滑调速,在许多需要调速的电力拖动领域中得到了广泛的应用。从控制的角度来看,直流拖动控制系统又是交流拖动控制系统的基础,所以应该首先掌握直流拖动控制系统。 为了进行定量的分析,可以针对前两项要求定义两个调速指标,叫做“调速X围”和“静差率”。这两个指标合成调速系统的稳态性能指标。一个调速系统的调速X围,是指在最低速时还能满足所需静差率的转速可调X围。在直流电动机变压调速系统中,一般以电动机的额定转速作为最高转速,若额定负载下的转速降落为,则按照上面分析的结果,该系统的静差率应该是最低速时的静差率,即,于是,最低转速为,而调速X围为,将上式的式代入,得,表示变压调速系统的调速X围、静差率和额定速降之间所满足的关系。 晶闸管-电动机系统是开环系统,调节控制电压就可以改变电动机的转速,如果负载的生产工艺对运行时的静差率要求不高,这样的开环调速系统都能实现一定X围内的无级调速,但是,许多需要调速的生产机械常常对静差率有一定的要求,例如龙门刨床,由于毛坯表面粗糙不平,加工时负载大校场有波动,但是,为了保证共建的加工精度和加工后的表面光洁度,加工过程中的速度却必须稳定,也就是说,静差率不能太大,一般要求,调速X围D=20~30,静差率s≤5%。又如热连轧机,各机架轧辊分别由单独的电动机拖动,钢材在几个机架内连续轧制,要求各机架出口线速度保持严格的比例关系,使被轧金属的每秒流量相等,才不致造成钢材拱起或拉断,根据工艺要求,须使调速X围D=3~10时,保证静差率s≤0.2%~0.5%。在这些情况下,开环调速系统往往不能满足要求。 任何一台需要控制转速的设备,其生产工艺对消速性能都有一定的要求。例如,最高