光纤生产工艺

光纤生产流程

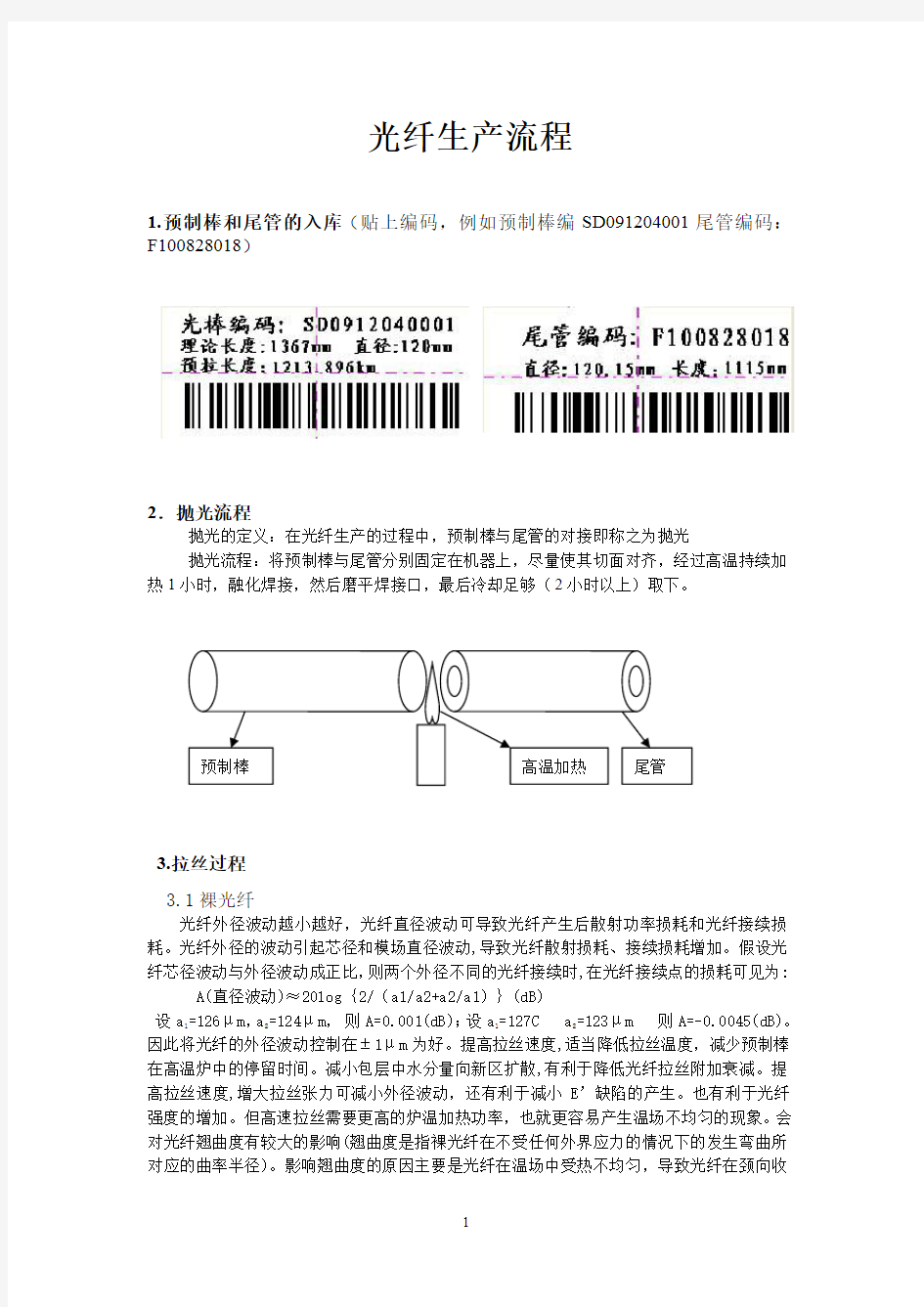

1.预制棒和尾管的入库(贴上编码,例如预制棒编SD091204001尾管编码:F100828018)

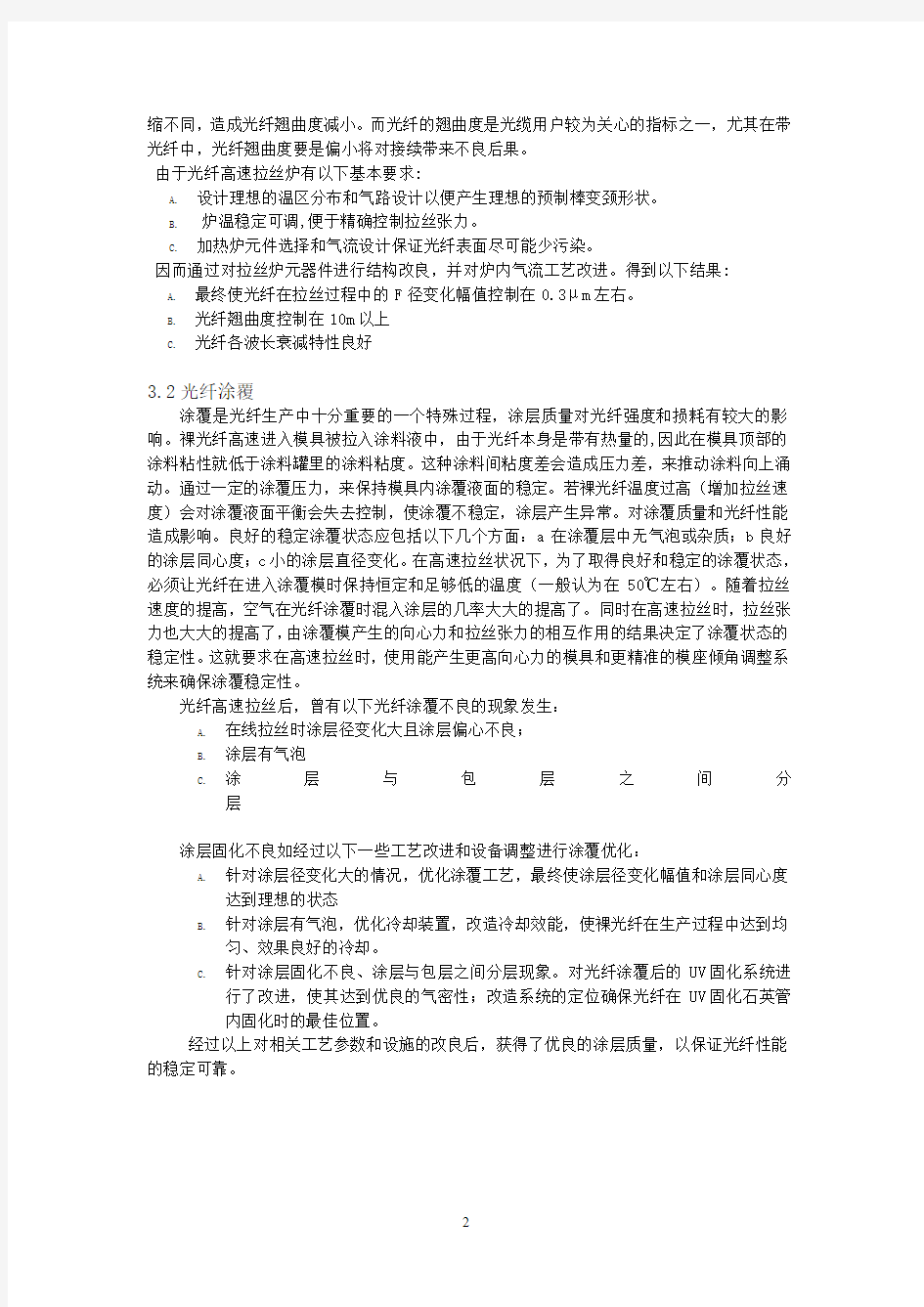

2.抛光流程

抛光的定义:在光纤生产的过程中,预制棒与尾管的对接即称之为抛光

抛光流程:将预制棒与尾管分别固定在机器上,尽量使其切面对齐,经过高温持续加热1小时,融化焊接,然后磨平焊接口,最后冷却足够(2小时以上)取下。

高温加热预制棒尾管

3.拉丝过程3.1裸光纤

光纤外径波动越小越好,光纤直径波动可导致光纤产生后散射功率损耗和光纤接续损耗。光纤外径的波动引起芯径和模场直径波动,导致光纤散射损耗、接续损耗增加。假设光纤芯径波动与外径波动成正比,则两个外径不同的光纤接续时,在光纤接续点的损耗可见为:

A(直径波动)≈20log{2/(a1/a2+a2/a1)}(dB)设a 1=126μm,a 2=124μm,则A=0.001(dB);设a 1=127C a 2=123μm 则A=-0.0045(dB)。因此将光纤的外径波动控制在±1μm 为好。提高拉丝速度,适当降低拉丝温度,减少预制棒在高温炉中的停留时间。减小包层中水分量向新区扩散,有利于降低光纤拉丝附加衰减。提高拉丝速度,增大拉丝张力可减小外径波动,还有利于减小E’缺陷的产生。也有利于光纤强度的增加。但高速拉丝需要更高的炉温加热功率,也就更容易产生温场不均匀的现象。会对光纤翘曲度有较大的影响(翘曲度是指裸光纤在不受任何外界应力的情况下的发生弯曲所对应的曲率半径)。影响翘曲度的原因主要是光纤在温场中受热不均匀,导致光纤在颈向收

缩不同,造成光纤翘曲度减小。而光纤的翘曲度是光缆用户较为关心的指标之一,尤其在带光纤中,光纤翘曲度要是偏小将对接续带来不良后果。

由于光纤高速拉丝炉有以下基本要求:

A.设计理想的温区分布和气路设计以便产生理想的预制棒变颈形状。

B.炉温稳定可调,便于精确控制拉丝张力。

C.加热炉元件选择和气流设计保证光纤表面尽可能少污染。

因而通过对拉丝炉元器件进行结构改良,并对炉内气流工艺改进。得到以下结果:

A.最终使光纤在拉丝过程中的F径变化幅值控制在0.3μm左右。

B.光纤翘曲度控制在10m以上

C.光纤各波长衰减特性良好

3.2光纤涂覆

涂覆是光纤生产中十分重要的一个特殊过程,涂层质量对光纤强度和损耗有较大的影响。裸光纤高速进入模具被拉入涂料液中,由于光纤本身是带有热量的,因此在模具顶部的涂料粘性就低于涂料罐里的涂料粘度。这种涂料间粘度差会造成压力差,来推动涂料向上涌动。通过一定的涂覆压力,来保持模具内涂覆液面的稳定。若裸光纤温度过高(增加拉丝速度)会对涂覆液面平衡会失去控制,使涂覆不稳定,涂层产生异常。对涂覆质量和光纤性能造成影响。良好的稳定涂覆状态应包括以下几个方面:a在涂覆层中无气泡或杂质;b良好的涂层同心度;c小的涂层直径变化。在高速拉丝状况下,为了取得良好和稳定的涂覆状态,必须让光纤在进入涂覆模时保持恒定和足够低的温度(一般认为在50℃左右)。随着拉丝速度的提高,空气在光纤涂覆时混入涂层的几率大大的提高了。同时在高速拉丝时,拉丝张力也大大的提高了,由涂覆模产生的向心力和拉丝张力的相互作用的结果决定了涂覆状态的稳定性。这就要求在高速拉丝时,使用能产生更高向心力的模具和更精准的模座倾角调整系统来确保涂覆稳定性。

光纤高速拉丝后,曾有以下光纤涂覆不良的现象发生:

A.在线拉丝时涂层径变化大且涂层偏心不良;

B.涂层有气泡

C.涂层与包层之间分

层

涂层固化不良如经过以下一些工艺改进和设备调整进行涂覆优化:

A.针对涂层径变化大的情况,优化涂覆工艺,最终使涂层径变化幅值和涂层同心度

达到理想的状态

B.针对涂层有气泡,优化冷却装置,改造冷却效能,使裸光纤在生产过程中达到均

匀、效果良好的冷却。

C.针对涂层固化不良、涂层与包层之间分层现象。对光纤涂覆后的UV固化系统进

行了改进,使其达到优良的气密性;改造系统的定位确保光纤在UV固化石英管

内固化时的最佳位置。

经过以上对相关工艺参数和设施的改良后,获得了优良的涂层质量,以保证光纤性能的稳定可靠。

拉丝塔过程

4.光纤测试参数和测试方法简要介绍

光纤布线系统安装完成之后需要对链路传输特性进行测试,其中最主要的几个测试项目是链路的衰减特性、连接器的插入损耗、回波损耗等。下面我们就光纤布线的关键物理参数的测量及网络中的故障排除、维护等方面进行简单的介绍。

4.1、光纤链路的关键物理参数

A.衰减:

a)衰减是光在光沿光纤传输过程中光功率的减少。

b)对光纤网络总衰减的计算:光纤损耗(LOSS)是指光纤输出端的功率Power

out与发射到光纤时的功率Power in的比值。

c)损耗是同光纤的长度成正比的,所以总衰减不仅表明了光纤损耗本身,还反映

了光纤的长度。

d)光纤损耗因子(α):为反映光纤衰减的特性,我们引进光纤损耗因子的概念。

e)对衰减进行测量:因为光纤连接到光源和光功率计时不可避免地会引入额外的

损耗。所以在现场测试时就必须先进行对测试仪的测试参考点的设置(即归零

的设置)。对于测试参考点有好几种的方法,主要是根据所测试的链路对象来

选用的这些方法,在光纤布线系统中,由于光纤本身的长度通常不长,所以在

测试方法上会更加注重连接器和测试跳线上,方法更加重要。

B,回波损耗:反射损耗又称为回波损耗,它是指在光纤连接处,后向反射光相对输入光的比率的分贝数,回波损耗愈大愈好,以减少反射光对光源和系统的影响。改进回波损耗的方法是,尽量选用将光纤端面加工成球面或斜球面是改进回波损耗的有效方法。

C.插入损耗:插入损耗是指光纤中的光信号通过活动连接器之后,其输出光功率相对输入光功率的比率的分贝数。插入损耗愈小愈好。插入损耗的测量方法同衰减的测量方法相同。

4.2光纤网络的测试测量设备

A、光纤识别器

它是一个很灵敏的光电探测器。当你将一根光纤弯曲时,有些光会从纤芯中辐射出来。这些光就会被光纤识别器检测到,技术人员根据这些光可以将多芯光纤或是接插板中的单根光纤从其他光纤中标识出来。光纤识别器可以在不影响传输的情况下检测光的状态及方向。为了使这项工作更为简单,通常会在发送端将测试信号调制成270Hz、1000Hz或2000Hz 并注入特定的光纤中。大多数的光纤识别器用于工作波长为1310nm或1550nm的单模光纤光纤,最好的光纤识别器是可以利用宏弯技术在线地识别光纤和测试光纤中的传输方向和功率。

B、故障定位器(故障跟踪器)

此设备基于激光二极管可见光(红光)源,当光注入光纤时,若出现光纤断裂、连接器故障、弯曲过度、熔接质量差等类似的故障时,通过发射到光纤的光就可以对光纤的故障进行可视定位。可视故障定位器以连续波(CW)或脉冲的模式发射。典型的频率为1Hz或2 Hz,但也可工作在kHz的范围。通常的输出功率为0dBm(1Mw)或更少,工作距离为2到5 km,并支持所有的通用连接器。

C、光损耗测试设备(又称光万用表或光功率计)

为了测量一条光纤链路的损耗,需要在一端发射校准过的稳定光,并在接收端读出输出功率。这两种设备就构成了光损耗测试仪。将光源和功率计合成一套仪器时,常称作光损耗测试仪(也有人称作光万用表)。当我们测量一条链路的损耗时,需要有一个人在发送端操作测试光源而另一个人在接收端用光功率计进行测量,这样也只能得出一个方向上的损耗值。

通常,我们需要测量两个方向上的损耗(因为存在有向连接损耗或着说是由于光纤传输损耗的非对称性所致的)。这时,技术人员就必须相互交换设备并再进行另一个方向的测量。可是,当他们相隔十几层楼或是几十千米时该怎么办呢?很明显,如果这两个人每人都有一个光源和一个光功率计,那么他们就可以在两边同时测量了,现在的用于认证测试的高级光纤测试套机是可以实现双向双波长的测试的,如:Fluke的CertiFiber和DSP电缆测试系列的FTA光纤测试包。

简而言之,要完成一项光损耗的测量工作,一个校准了的光源和一个标准的光功率计是不可缺少的。

5.光纤筛选参数

5.1OTDR参数以及参考值

检验项目参考值

OTDR

测试长度

1310nm端衰减UA级∈[0.31,0.34];A级∈[0.31,0.36]dB/km 1310nmA端衰减

1310nmB端衰减

1550nm衰减UA级∈[0.17,0.2];A级∈[0.17,0.22]dB/km 1550nmA端衰减

1550nmB端衰减

1310nm端差UA级<=0.04;A级<=0.05dB/km 1550nm端差UA级<=0.04;A级<=0.05dB/km 1310nm衰减不连续性UA级<=0.05;A级<=0.05dB 1550nm衰减不连续性UA级<=0.05;A级<=0.05dB 1310nm衰减不均匀性UA级<=0.05;A级<=0.05dB 1550nm衰减不均匀性UA级<=0.05;A级<=0.05dB

5.2几何参数

检测项目参考值

几何参数

包层直径UA级∈[124.3,125.7];A级∈[124,126]um 包层不圆度UA级<=0.8;A级<=1um 涂层直径UA级∈[238,248];A级∈[235,255]um 外涂层包层同心度误差UA级<=12;A级<=12um 涂层不圆度UA级<=6;A级<=6um 芯包同心度误差UA级<=0.5;A级<=0.6um 内涂层直径

内涂层包层同心度误差

芯直径

5.3光学特性

检测项目参考值

光学特性

1310MFD UA级∈[8.8,9.6];A级∈[8.6,9.8]um

1550MFD UA级∈[9.9,10.9];A级∈[9.6,11.2]um

截止波长UA级∈[1150,1330];A级∈[1150,1330]um

1310谱衰减

1383nm衰减UA级∈[0.25,0.33];A级∈[0.25,0.34]dB/km

1550谱衰减

1625nm衰减UA级∈[0.18,0.24];A级∈[0.18,0.24]dB/km 1285-1330范围内最大衰减与1330nm相比UA级<=0.04;A级<=0.04dB/km 1525-1575范围内最大衰减与1550nm相比UA级<=0.03;A级<=0.03dB/km

5.4翘曲度

检测项目参考值

翘曲度翘曲度UA级∈[4,100];A级∈[4,100]m

5.5色散特性

检测项目参考值

色散特性

零色散波长UA级∈[1302,1322];A级∈[1300,1324]nm 零色散斜率UA级∈[0.08,0.092];A级∈[0.08,0.092]ps/(nm^2.km) 1285-1339nm色散UA级<=3.4;A级<=3.4ps/(nm.km) 1271-1360nm色散UA级<=5.3;A级<=5.3ps/(nm.km) 1550nm色散UA级∈[14,17];A级∈[14,18]ps/(nm.km) 1625nm色散UA级∈[18,22];A级∈[18,22]ps/(nm.km)

5.6PMD

检测项目参考值

PMD PMD UA级<=0.15;A级<=0.2ps/km^0.5

6氘气处理光纤的氢敏感性

通过分析光纤的过氧基缺陷,用氘气对成品低水峰光纤进行处理,以降低光纤的氢敏感性.结果表明,氘气处理后光纤在1383m的氢损值小于0.01dB/km,并且这种抗氢损能力不随

时间变化而变化,从而保证了光纤长期使用过程中的稳定性.

简要操作:将光纤暴露于包括氘气的气体混合物以使光纤与氘气接触;以及脱气步骤,在负压条件下对氘气处理过的光纤进行脱气。

光缆工艺流程图

金属加强构件、松套层绞填充式、铝(钢)-聚乙烯粘结护套通信用室外光缆 产品标准:YD/T901-2009 产品型号:GYTS(A)系列 工艺流程: 外购光纤填充纤膏、挤PBT套管 挤LDPE SZ绞合成缆、扎纱、填充缆膏、纵包阻水无纺布、扎纱镀锌钢丝挤LDPE 纵包轧纹铝塑复合带(或钢塑复合带)、挤HDPE护套印字成轴成检包装 注:关键工序 特殊工序 材料:1.光纤;2.纤膏;3.PBT料;4.色母料;5.LDPE绝缘料;6.缆膏;7.阻水无纺布;8.聚酯纱;9.铝塑复合带;10.钢塑复合带;11.HDPE护套料;12.镀锌钢丝。

金属加强构件聚乙烯护套中心束管式全填充型通信用室外光缆 产品标准:YD/T769-2010 产品型号:GYXTY(A、S)系列; 工艺流程: 外购光纤填充纤膏、挤PBT套管层绞镀锌钢丝、绕包无纺布挤HDPE护套印字成轴成检包装 注:关键工序 特殊工序 材料:1.光纤;2.纤膏;3.PBT料;4.镀锌钢丝;5.无纺布;6.HDPE护套料;7.LDPE绝缘料;8.铝塑复合带;9.钢塑复合带。

金属加强构件夹带钢-聚乙烯粘结护套中心束管式全填充型通信用室外光缆 产品标准:YD/T769-2010 产品型号:GYXTW系列 工艺流程: 外购光纤填充纤膏、挤PBT套管纵包阻水无纺布、纵包轧纹钢塑复合带、镀锌钢丝、挤HDPE护套印字成轴成检包装 注:关键工序 特殊工序 材料:1.光纤;2.纤膏;3.PBT料;4.阻水无纺布;5.镀锌钢丝;6.钢塑复合带;7.中密度聚乙烯护套料。

FTTH皮线光缆 产品标准:YD/T1997-2009 产品型号:GJXDH、GJXFDH、GJXV系列 工艺流程: KFRP 外购光纤1-4印字成检成盘包装KFRP 注:特殊工序 材料:1.IUT G.657光纤;2.KFRP碳纤维棒或钢丝;3.PVC或LSZH护套料。

光纤制作过程

光纤研磨工艺介绍 光纤是光导纤维的简称,是由一组光导纤维组成的用于传播光束的,细小而柔韧的传输介质。它是用石英玻璃或者特制塑料拉成的柔软细丝,直径在几个μm(光波波长的几倍)到120μm。就象水流过管子一样,光能沿着这种细丝在内部传输。光纤的构造一般由3个部分组成:涂覆层,包层,纤芯,如图: 通过对光纤结构的了解我们知道,光纤结构自内向外为纤芯,包层,涂覆层。光纤内部一共有两种光折射率,纤芯的折射率为n1,包层的折射率为n2,由于所掺的杂质不同,使包层的折射率略低于纤芯的折射率,即n2 光纤光缆生产工艺及设备 第五章 光纤光缆制造工艺及设备 重点内容:原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺 难点: 汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择 主要内容: (1)光纤制造工艺 (2)缆芯制造工艺(成缆工艺) 二次套塑 缆芯 光纤原料质量检光纤预合拉丝二次 光纤张中心管 带状 紧套松套层绞加张 力 筛选合格性骨架式光纤防水油膏 光纤防绞光缆阻包填光纤防水油膏 性 (3)护套挤制工艺 成品光缆 图5-0-1光纤光缆制造工艺流程图 通信用光纤是由高纯度SiO 2与少量高折射 率掺杂剂GeO 2、TiO 2、Al 2O 3、ZrO 2和低折射率掺 杂剂SiF 4(F)或B 2O 3或P 2O 5等玻璃材料经涂覆高 分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。目前,世界上将光纤光缆的制造技术分成三大工 合格检光缆内装外打检加阻包填护 艺. 5.0.1光纤制造工艺的技术要点: 1.光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm,参与反应的氧气和其他气体的纯度应为6个9(99.9999%)以上,干燥度应达-80℃露点。 2.光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000级以上洁净度的净化车间中进行。在光纤拉丝炉光纤成形部位应达100级以上。光纤预制棒的沉积区应在密封环境中进行。光纤制造设备上所有气体管道在工作间歇期间,均应充氮气保护,避免空气中潮气进入管道,影响光纤性能。 3.光纤质量的稳定取决于加工工艺参数的稳定。光纤的制备不仅需要一整套精密的生产设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检测和校正光纤加工设备各部件的运行参数的设施和装置。以MCVD工艺为例:要对用来控制反应气体 ……………………………………………………………最新资料推荐…………………………………………………光纤跳线制作过程 1.光纤预处理:剥纤,引进专业的剥纤工具,主要是针对涂覆层的剥离,减少对光纤包层的伤害。对于多模光纤来讲,这点影响不大,但对单模光纤来讲,影响就比较大。单模光纤其中有个参数叫模场直径,就说明单模光纤的包层是要传递一部份光信号。理论上讲如果光纤包层受损会使其偏振模色散增大,衰减增大。实际测试结果,影响有,但不大。有一点确是要注意的,通过对多条光纤包层受损的光纤进行测试,发现包层受损会增大光纤弯曲时断裂的可能性,并且弯曲时1550波长的衰减增大较为明显。 2.光纤插芯组装:自行进行插芯组装可以降低成本大约4-5分/头,呵呵,别小看这几分钱。插芯,统一采用日本精工陶瓷插芯,费用虽高,但其偏心非常的好。偏心(同心度)有两个,一个是光纤本身,一个是插芯。用一个简单的方法就可以初步判断其插芯的好坏,将光纤穿入插芯,然后倒提光纤,看插芯是否从光纤中自行滑落,好的插芯,是不会从光纤上滑落的。 3.注胶准备:研磨前主要是对于胶水和插芯的处理。首先是胶水的选择,大多数较为规范的光纤跳线厂都选择了353ND(环氧胶)。这种胶水使用方便,按照10:1配比好之后,对其要进行高速的旋转,将其中的气泡甩出,避免了日后由于温度的变化对光纤应力的改变,造成光纤微弯而产生衰减增大。 4.插芯注胶:注胶以插芯前端稍露出胶体为准。这次引进的多插芯同时注胶的设备,其胶量的控制非常精确,速度非常快。中关村所卖的便宜光纤跳线基本上都不是注胶,而是光纤光涂胶,那样会产生光纤头易脱落、光纤弯曲等问题。 5.胶体固化:将光纤插入注胶的插芯,然后放入固化炉内进行固化。一般胶体的固化温度为80-90度,时间大约是60分钟左右。为了增大产量,也可以将其温度调高至150度左右,时间大约10分钟,由于其胶体内外温差太大,胶体所产生的应力是难以控制的,光纤将产怎样的变化是无法估计的,可能会对光纤本身产生影响。 简单的说可能分为以下几步,裁线,穿纤,压接,组装,研磨,光特性测试,包装。 1.准备工作(光缆结构,制作流程图谱,主要制作设备)。 2.2.制作过程(裁缆,绕线,穿散件,调胶,注胶,固化,割纤,组接连接头)。 3.研磨测试(安装配置研磨机,去胶,研磨,抛光,400倍放大端面检测,插回损测试,三维干涉仪,包装)。 光缆Q&A 1.1 什么是光缆 用适当的材料和缆结构,对通信光纤进行收容保护,使光纤免受机械和环境的影响和损害,适应不同场合使用。 1.2 影响光纤性能和寿命的因素 A)应力:导致光纤断裂或衰减增加 B)水和潮气:使光纤易于断裂(变脆),影响寿命 C)氢气(压):光纤在一定具有压力的氢气作用下,光纤衰减曲线会在1240nm处产生突变的吸收峰,使1310nm及1550nm波长处的衰减明显增加。 1.3 光缆设计的基本原则 针对光纤的弱点,光缆设计应遵循以下原则: A)为光纤提供机械保护,使光纤在各种环境下免受应力; B)必须防止水分和潮气侵入; C)必须避免光缆中产生氢气,尤其避免形成氢压。 1.4 光缆的基本性能 包括:光缆中的光纤传输特性、光缆的机械特性、光缆的环境特性和光缆的电气特性 1.5 光缆机械性能的实现 A)加强芯——主要抗拉元件 B)套管——将光纤外界隔绝,提供最基本的保护 C)余长控制——二套及成缆 D)金属带纵包——防潮、防水、抗侧压、抗冲击 E)护套——抗侧压、抗冲击、抗弯曲 1.6 光缆的防潮措施 A)径向防水——纤膏及缆膏填充、金属带纵包、PE护套 B)轴向防水——纤膏及缆膏填充、阻水环、阻水带、阻水纱、单根加强芯 1.7 光缆避免形成氢压的措施 A)氢气源于光缆材料 B)严格挑选材料,控制材料析氢量,控制不同材料间的反应析氢 C)特别是金属件的析氢控制(镀锌钢丝加强芯的禁用) 1.8 光缆的分类 A)按光纤在光缆中的状态分:紧结构、松结构、半松半紧结构 B)按缆芯结构分:中心管式、层绞式、骨架式 C)按光缆敷设条件分:架空、管道、直埋和水底光缆 D)按光缆使用环境场合分:室外光缆、室内光缆 1.9 光缆的相关标准 A)国际标准 IEC60794(IEC-International Electrotechnical Commission) ITU-T K.25(ITU-International Telecommunications Union) IEEE P1222(IEEE- Institute of Electrical and Electronics Engineers) B)国内标准 国家标准GB/T 7424.1-1998 行业标准YD/T 1.10 光缆的寿命 光缆的寿命主要由两方面决定:一是光缆所使用的材料寿命,另一是光缆中光纤的寿命。光缆材料寿命包括,光缆所使用各种材料本身寿命和它们之间之间相互作用对寿命的影响。光缆中光纤寿命,则主要由光纤在其服务期间所受到的应力(应变)确定。 第五章光纤光缆制造工艺及设备 重点内容:原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺 难点: 汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择 主要内容: (1)光纤制造工艺 (2)缆芯制造工艺(成缆工艺) (3)护套挤制工艺 图5-0-1光纤光缆制造工艺流程图 通信用光纤是由高纯度SiO2与少量高折射率掺杂剂GeO2、TiO2、Al2O3、ZrO2和低折射率掺杂剂SiF4(F)或B2O3或P2O5等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。目前,世界上将光纤光缆的制造技术分成三大工艺. 5.0.1光纤制造工艺的技术要点: 1.光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm,参与反应的氧气和其他气体的纯度应为6个9(99.9999%)以上,干燥度应达-80℃露点。 2.光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000级以上洁净度的净化车间中进行。在光纤拉丝炉光纤成形部位应达100级以上。光纤预制棒的沉积区应在密封环境中进行。光纤制造设备上所有气体管道在工作间歇期间,均应充氮气保护,避免空气中潮气进入管道,影响光纤性能。 3.光纤质量的稳定取决于加工工艺参数的稳定。光纤的制备不仅需要一整套精密的生产设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检测和校正光纤加工设备各部件的运行参数的设施和装置。以MCVD工艺为例:要对用来控制反应气体流量的质量流量控制器(MFC)定期进行在线或不在线的检验校正,以保证其控制流量的精度;需对测量反应温度的红外高温测量仪定期用黑体辐射系统进行检验校正,以保证测量温度的精度;要对玻璃车床的每一个运转部件进行定期校验,保证其运行参数的稳定;甚至要对用于控制工艺过程的计算机本身的运行参数要定期校验等。只有保持稳定的工艺参数,才有可能持续生产出质量稳定的光纤产品。 5.0.2光缆缆芯制造工艺的技术要点: 每种光缆都有自己的生产工艺,因为它们之间存在着不同的性能要求和结构型式,所以各部分材料不尽相同,结构方面存在差异。故生产过程中都有自己的生产工艺流程。但是各种光缆的基本制造工艺流程是基本相同的。成缆工艺首先要做两方面的准备并应注意这样几点技术要点: 二:预制光缆生产技术工艺流程 穿散件作业指导书 1.准备工作 1.1根据生产单的要求准备好相应的工具及原料,辅料(物料盒/胶护套/止动环/卡环/胶纸)。 1.2检查散件及上道工位移交半成品。 2.操作方法 2.1仔细确认所有材料是否和生产任务相符。 2.2六条一批穿上所有散件。 2.3将散件用胶纸固定在光缆上,预留部分为0.6—0.75m。 2.4详细作好作业记录。 3.注意事项 3.1所穿散件方向不可穿反。 3.2散件不可多穿或少穿。 3.3固定的散件必须在光缆上保持整齐。 3.4保持工作台面整洁,零件应按规定物料盒放置。 粘合剂的配制作业指导书 1.作业名 粘合剂的配制 2.范围 调配353ND粘合挤 3.使用的机器和工具 称量杯、电子秤、竹签、纸巾、超声波清洗机。 4.预备 4.1把称量杯清洁干净待用。 4.2把称量杯放在电子秤上,再把电子秤回零。 4.3准备好粘合剂353ND和固化挤。 5.操作步骤 5.1按所需量把353ND粘合挤和固化挤以10:1的比例分别倒入称量杯。 5.2用竹签在称量杯按顺时针方向均匀搅拌5分钟,使其充分。 5.3粘合挤搅拌混合后有气泡,用超声波清洗机处理二十分钟把气泡完全分离掉。6.注意事项 调胶量要根据生产量而定,使用时间不得超过2小时。 光纤插入和加热固化作业指导书 1.作业名 光纤插入和加热固化 2.使用范围 适用于各种光纤活动连接器。 3.使用的机器和工具 烤炉(包括夹盘)、剪刀、小粘纸、米勒刀、酒精、擦试纸、纸巾、挂钩和适当工具。 4.预备 4.1开始这道工序之前,首先一定要根据生产任务单检查前一道工序是合格,确认以后方可进行以下操作。 4.2打开拷炉电源,检查时间和温度是否符合要求。 5.操作步骤 5.1把光纤活动连接器按10条一组剥纤。 5.2然后用擦拭纸蘸去少量酒精清洁光纤表面。 5.3检查清洁后的光纤表面是否干净。 5.4用细杆(可用笔)在垂直的两个方向拨动光纤,如光纤裂,应重新剥纤并检查。 5.5将已清洁干净的光纤从已吸好胶的插芯的尾部插入。插入时,用一只手拿住已吸好胶的插芯,另一只手拿光缆,将准备好的光纤从插芯的尾部穿入,直到∮0.9的光纤涂层插到插芯底部,光纤从插芯顶部伸出。回拉光纤约1mm,以确认是否断纤。 5.6全部的插入完毕确定无误后,用竹签蘸去少量粘合挤,把插芯尾部的粘合挤修整成锥形,并在插芯顶部的光纤处点上胶。 5.7以上各工序完成后,将插好光纤的插芯放到夹盘上并用小粘纸固定好,把夹盘放上烤炉进行固化。 5.8固化30分钟后,烤炉红色灯亮。检查确认固化完成,粘合挤呈褐色,用适当工具轻触后表现一定硬度。如不符合要求,应适当延长时间,直到合格为止。符合要求后旋开螺丝。取下夹盘。用适当工具把插芯顶部伸出的光纤折断,撕去小粘纸,把插芯从夹盘上取出,然后把光缆挂上挂钩,送到下一工序。 5.9正确填写操作传票。 6.温度和时间的控制 6.1每周用热电偶温度计监测并记录每台烤炉的最高温度,检测时用热电偶温度计的探测头持续接触夹盘槽一侧,持续观察显示的温度,记录其最高温度。检测时放下烤炉防护盖以免外界影响温度。 6.2烤炉的最高温度应为97~103℃,如不符合要求,应相应增减烤炉的温度控制旋扭,再次检测,使其符合要求。 6.3烤炉的时间旋钮设定为30分钟左右,可根据经验在正负5分钟内调整。固化的时间以粘合挤的颜色和硬度为准,可以相应提前或延长固化时间。 7.注意事项 7.1如果光纤断在插芯里,要及时进行处理,用钢丝顶出断纤,吸胶后重做插入。 7.2加热固化时,烤炉两边的螺丝不能拧得太紧,以免固化后卸不下来。 7.3注意光纤表面涂覆层是否清洗干净,否则影响粘合剂连接插芯的强度。 7.4一定要保持插芯表面和烤炉清洁,随时处理残留胶迹。 8.相关记录 操作传票 烤炉温度时间记录表 FC研磨作业指导书 1.使用机器和工具 精工研磨机一套,PC磨盘若干,挂钩、六角螺丝扳手、超声波清洗机、*、研磨油、纯净水、抛磨液、研磨纸和纸巾。 2.预备 2.1打开研磨机电源,启动研磨机空转3分钟左右。 2.2看机器上研磨纸是否要更换。如要更换,应撕去旧研磨纸后在研磨胶垫上涂上少量 光纤光缆制造工艺及设备 重点内容:原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺 难点: 汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择 主要内容: (1)光纤制造工艺 (2)缆芯制造工艺(成缆工艺) (3)护套挤制工艺 成品光缆 图5-0-1光纤光缆制造工艺流程图 通信用光纤是由高纯度SiO2与少量高折射率掺杂剂GeO2、TiO2、Al2O3、ZrO2和低折射率掺杂剂SiF4(F)或B2O3或P2O5等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。目前,世界上将光纤光缆的制造技术分成三大工艺. 5.0.1光纤制造工艺的技术要点: 1.光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm,参与反应的氧气和其他气体的纯度应为6个9(99.9999%)以上,干燥度应达-80℃露点。 2.光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000级以上洁净度的净化车间中进行。在光纤拉丝炉光纤成形部位应达100级以上。光纤预制棒的沉积区应在密封环境中进行。光纤制造设备上所有气体管道在工作间歇期间,均应充氮气保护,避免空气中潮气进入管道,影响光纤性能。 3.光纤质量的稳定取决于加工工艺参数的稳定。光纤的制备不仅需要一整套精密的生产设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检测和校正光纤加工设备各部件的运行参数的设施和装置。以MCVD工艺为例:要对用来控制反应气体流量的质量流量控制器(MFC)定期进行在线或不在线的检验校正,以保证其控制流量的精度;需对测量反应温度的红外高温测量仪定期用黑体辐射系统进行检验校正,以保证测量温度的精度;要对玻璃车床的每一个运转部件进行定期校验,保证其运行参数的稳定;甚至要对用于控制工艺过程的计算机本身的运行参数要定期校验等。只有保持稳定的工艺参数,才有可能持续生产出质量稳定的光纤产品。 5.0.2光缆缆芯制造工艺的技术要点: 每种光缆都有自己的生产工艺,因为它们之间存在着不同的性能要求和结构型式,所以各部分材料不尽相同,结构方面存在差异。故生产过程中都有自己的生产工艺流程。但是各种光缆的基本制造工艺流程是基本相同的。成缆工艺首先要做两方面的准备并应注意这样几点技术要点: (1)选择具有优良传输特性的光纤,此光纤可以是单模光纤也可以是多模光纤,并对光纤施加相应应力的筛选,筛选合格之后才能用来成缆; (2)对成缆用各种材料,强度元件,包扎带,填充油膏等进行抽样检测,100%的检查外形和备用长度,同时,按不同应用环境,选择专用的成缆材料。 (3)在层绞结构中要特别注意绞合节距和形式的选择,要合理科学,作到在成缆、?设和使用运输中避免光纤受力。 (4)在骨架式结构中注意光纤置入沟槽时所受应力的大小,保证光纤既不受力也不松驰跳线。 (5)中心管式结构中特别注意中心管内部空间的合理利用,同时注意填充油膏的压力与温度的控制。 5.0.3光缆外护套挤制工艺的技术要点 根据不同使用环境,选择不同的护套结构和材料,并要考虑?设效应和老化效应的影响。在挤制内外护套时,注意挤出机的挤出速度、出口温度与冷却水的温度梯度、冷却速度的合理控制,保证形成合理的材料温度性能。对于金属铠装层应注意铠装机所施加压力的控制。 光纤跳线生产技术工艺流程 穿散件作业指导书 1.准备工作 1.1根据生产单的要求准备好相应的工具及原料,辅料(物料盒/胶护套/止动环/卡环/胶纸)。 1.2检查散件及上道工位移交半成品。 2.操作方法 2.1仔细确认所有材料是否和生产任务相符。 2.2六条一批穿上所有散件。 2.3将散件用胶纸固定在光缆上,预留部分为0.6—0.75m。 2.4详细作好作业记录。 3.注意事项 3.1所穿散件方向不可穿反。 3.2散件不可多穿或少穿。 3.3固定的散件必须在光缆上保持整齐。 3.4保持工作台面整洁,零件应按规定物料盒放置。 粘合剂的配制作业指导书 1.作业名 粘合剂的配制 2.范围 调配353ND粘合挤 3.使用的机器和工具 称量杯、电子秤、竹签、纸巾、超声波清洗机。 4.预备 4.1把称量杯清洁干净待用。 4.2把称量杯放在电子秤上,再把电子秤回零。 4.3准备好粘合剂353ND和固化挤。 5.操作步骤 5.1按所需量把353ND粘合挤和固化挤以10:1的比例分别倒入称量杯。 5.2用竹签在称量杯按顺时针方向均匀搅拌5分钟,使其充分。 5.3粘合挤搅拌混合后有气泡,用超声波清洗机处理二十分钟把气泡完全分离掉。 6.注意事项 调胶量要根据生产量而定,使用时间不得超过2小时。 光纤插入和加热固化作业指导书 1.作业名 光纤插入和加热固化 2.使用范围 适用于各种光纤活动连接器。 3.使用的机器和工具 烤炉(包括夹盘)、剪刀、小粘纸、米勒刀、酒精、擦试纸、纸巾、挂钩和适当工具。4.预备 4.1开始这道工序之前,首先一定要根据生产任务单检查前一道工序是合格,确认以后方 可进行以下操作。 4.2打开拷炉电源,检查时间和温度是否符合要求。 5.操作步骤 5.1把光纤活动连接器按10条一组剥纤。 5.2然后用擦拭纸蘸去少量酒精清洁光纤表面。 5.3检查清洁后的光纤表面是否干净。 5.4用细杆(可用笔)在垂直的两个方向拨动光纤,如光纤裂,应重新剥纤并检查。 5.5将已清洁干净的光纤从已吸好胶的插芯的尾部插入。插入时,用一只手拿住已吸好胶的插芯,另一只手拿光缆,将准备好的光纤从插芯的尾部穿入,直到∮0.9的光纤涂层插到插芯底部,光纤从插芯顶部伸出。回拉光纤约1mm,以确认是否断纤。 5.6全部的插入完毕确定无误后,用竹签蘸去少量粘合挤,把插芯尾部的粘合挤修整成锥形,并在插芯顶部的光纤处点上胶。 5.7以上各工序完成后,将插好光纤的插芯放到夹盘上并用小粘纸固定好,把夹盘放上烤炉进行固化。 5.8固化30分钟后,烤炉红色灯亮。检查确认固化完成,粘合挤呈褐色,用适当工具轻触后表现一定硬度。如不符合要求,应适当延长时间,直到合格为止。符合要求后旋开螺丝。取下夹盘。用适当工具把插芯顶部伸出的光纤折断,撕去小粘纸,把插芯从夹盘上取出,然后把光缆挂上挂钩,送到下一工序。 5.9正确填写操作传票。 6.温度和时间的控制 6.1每周用热电偶温度计监测并记录每台烤炉的最高温度,检测时用热电偶温度计的探测头持续接触夹盘槽一侧,持续观察显示的温度,记录其最高温度。检测时放下烤炉防护盖以免外界影响温度。 6.2烤炉的最高温度应为97~103℃,如不符合要求,应相应增减烤炉的温度控制旋扭,再次检测,使其符合要求。 6.3烤炉的时间旋钮设定为30分钟左右,可根据经验在正负5分钟内调整。固化的时间以粘合挤的颜色和硬度为准,可以相应提前或延长固化时间。 7.注意事项 7.1如果光纤断在插芯里,要及时进行处理,用钢丝顶出断纤,吸胶后重做插入。 7.2加热固化时,烤炉两边的螺丝不能拧得太紧,以免固化后卸不下来。 7.3注意光纤表面涂覆层是否清洗干净,否则影响粘合剂连接插芯的强度。 7.4一定要保持插芯表面和烤炉清洁,随时处理残留胶迹。 8.相关记录 操作传票 烤炉温度时间记录表 FC研磨作业指导书 1.使用机器和工具 精工研磨机一套,PC磨盘若干,挂钩、六角螺丝扳手、超声波清洗机、*、研磨油、纯净水、抛磨液、研磨纸和纸巾。 2.预备 2.1打开研磨机电源,启动研磨机空转3分钟左右。 2.2看机器上研磨纸是否要更换。如要更换,应撕去旧研磨纸后在研磨胶垫上涂上少量净水,将新研磨纸与橡胶垫完全粘贴,让研磨纸粘接牢固,间隙不产生气泡才能和研磨纸粘接 光纤跳线制作过程集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988) 光纤跳线制作过程 1.光纤预处理:剥纤,引进专业的剥纤工具,主要是针对涂覆层的剥离,减少对光纤包层的伤害。对于多模光纤来讲,这点影响不大,但对单模光纤来讲,影响就比较大。单模光纤其中有个参数叫模场直径,就说明单模光纤的包层是要传递一部份光信号。理论上讲如果光纤包层受损会使其偏振模色散增大,衰减增大。实际测试结果,影响有,但不大。有一点确是要注意的,通过对多条光纤包层受损的光纤进行测试,发现包层受损会增大光纤弯曲时断裂的可能性,并且弯曲时1550波长的衰减增大较为明显。 2.光纤插芯组装:自行进行插芯组装可以降低成本大约4-5分/头,呵呵,别小看这几分钱。插芯,统一采用日本精工陶瓷插芯,费用虽高,但其偏心非常的好。偏心(同心度)有两个,一个是光纤本身,一个是插芯。用一个简单的方法就可以初步判断其插芯的好坏,将光纤穿入插芯,然后倒提光纤,看插芯是否从光纤中自行滑落,好的插芯,是不会从光纤上滑落的。 3.注胶准备:研磨前主要是对于胶水和插芯的处理。首先是胶水的选择,大多数较为规范的光纤跳线厂都选择了353ND(环氧胶)。这种胶水使用方便,按照10:1配比好之后,对其要进行高速的旋转,将其中的气泡甩出,避免了日后由于温度的变化对光纤应力的改变,造成光纤微弯而产生衰减增大。 4.插芯注胶:注胶以插芯前端稍露出胶体为准。这次引进的多插芯同时注胶的设备,其胶量的控制非常精确,速度非常快。中关村所卖的便宜光纤跳线 基本上都不是注胶,而是光纤光涂胶,那样会产生光纤头易脱落、光纤弯曲等问题。 5.胶体固化:将光纤插入注胶的插芯,然后放入固化炉内进行固化。一般胶体的固化温度为80-90度,时间大约是60分钟左右。为了增大产量,也可以将其温度调高至150度左右,时间大约10分钟,由于其胶体内外温差太大,胶体所产生的应力是难以控制的,光纤将产怎样的变化是无法估计的,可能会对光纤本身产生影响。 简单的说可能分为以下几步,裁线,穿纤,压接,组装,研磨,光特性测试,包装。 1.准备工作(光缆结构,制作流程图谱,主要制作设备)。 2.2.制作过程(裁缆,绕线,穿散件,调胶,注胶,固化,割纤,组接连接头)。 3.研磨测试(安装配置研磨机,去胶,研磨,抛光,400倍放大端面检测,插回损测试,三维干涉仪,包装)。 光纤制造工艺 郭克俊 1231410007 【摘要】光线的制造工艺包括光纤原料制备及提纯、光纤预制棒熔炼及表面处理、拉丝及一次涂覆、光纤张力筛选及着色、二次涂覆五步。其中SiO2光纤预制棒的制造工艺是光纤制造技术中最重要、也是难度最大的工艺,传统的SiO2光纤预制棒制备工艺普遍采用气相反应沉积方法。尽管利用气相沉积技术可制备优质光纤预制棒,但是气相技术也有其不足之处,如原料昂贵,工艺复杂,设备资源投资大,玻璃组成范围窄等。为此,人们经不断的艰苦努力,终于研究开发出一些非气相技术制备光纤预制棒。溶胶-凝胶法是一种非气相沉积技术,最具发展前途。 【关键词】 光纤 预制棒 溶胶-凝胶法 通信用光纤是由高纯度SiO 2与少量高折射率掺杂剂GeO 2、TiO 2、Al 2O 3、ZrO 2和低折射率掺杂剂SiF 4(F)或B 2O 3或P 2O 5等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。其制造工艺流程如下图所示: 光纤制造工艺流程 由图可知,光纤的制造工艺主要有光纤原料制备及提纯、光纤预制棒熔炼及表面处理、拉丝及一次涂覆工艺、光纤张力筛选及着色工艺、二次涂覆工艺五步。其中SiO2光纤预制棒的制造工艺是当今光纤制造技术中最重要、也是难度最大的工艺。 先将经过提纯的原料制成一根满足一定性能要求的玻璃棒,称之为“光纤预制棒”或“毌棒”。光纤预制棒是控制光纤的原始棒体材料,组元结构为多层圆柱体,它的内层为高折射率的纤芯层,外层为低折射率的包层,它应具有符合要求的折射率分布型式和几何尺寸。传统的SiO2光纤预制棒制备工艺普遍采用气相反应沉积方法。目前最为成熟的技术有四种: 美国康宁公司在1974年开发成功,1980年全面投入使用的管外气相沉积法,简称OVD 法(OVD -Outside Vaper Deposition ); 美国阿尔卡特公司在1974年开发的管内化学气相沉积法,简称MCVD 法(MCVD -Modified Chemical Vaper Deposition ); 日本NTT 公司在1977年开发的轴向气相沉积法,简称VAD 法(VAD -Vaper Axial Deposition ); 荷兰菲利浦公司开发的微波等离子体化学气相沉积法,简称PCVD 法(PCVD -Plasma Chemical Vaper Deposition )。 尽管利用气相沉积技术可制备优质光纤预制棒,但是气相技术也有其不足之处,如原料光纤原料制备及提质量检测与控制 光纤预制棒熔炼及表面合格光纤 拉丝及一次涂覆工二次涂覆 工艺 光纤张力筛选及着色工 第五章光纤光缆制造工艺及设备 重点内容:原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺 难点:汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择 主要内容: (1)光纤制造工艺 (2)缆芯制造工艺(成缆工艺) 光纤防水油膏 (3)护套挤制工艺 图5-0-1光纤光缆制造工艺流程图 通信用光纤是由高纯度SiO2与少量高折射率掺杂剂GeO、TiO2、Al 20、Zr6和低折射率掺杂剂SiF 4(F)或BQ或P2O等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。而通信用光缆是将若干根(1?2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产 品。在光纤光缆制造过程中,要求严格控制并 保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工 艺也是非常重要的。目前,世界上将光纤光缆的制造技术分成三大工艺 5.0.1光纤制造工艺的技术要点: 1. 光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其 金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm参与反应的氧气和其他气体 的纯度应为6个9 (99.9999 %)以上,干燥度应达—80C露点。 2. 光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000 级以上洁净度的净化车间中进行。在光纤拉丝炉光纤成形部位应达100级以上。光纤预制棒 的沉积区应在密封环境中进行。光纤制造设备上所有气体管道在工作间歇期间,均应充氮气 保护,避免空气中潮气进入管道,影响光纤性能。 3. 光纤质量的稳定取决于加工工艺参数的稳定。光纤的制备不仅需要一整套精密的生产 设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检 测和校正光纤加工设备各部件的运行参数的设施和装置。以MCVDT艺为例:要对用来控制 反应气体流量的质量流量控制器(MFC定期进行在线或不在线的检验校正,以保证其控制流量的精度;需对测量反应温度的红外高温测量仪定期用黑体辐射系统进行检验校正,以保 证测量温度的精度;要对玻璃车床的每一个运转部件进行定期校验,保证其运行参数的稳定; 甚至要对用于控制工艺过程的计算机本身的运行参数要定期校验等。只有保持稳定的工艺参 数,才有可能持续生产出质量稳定的光纤产品。 5.0.2光缆缆芯制造工艺的技术要点: 每种光缆都有自己的生产工艺,因为它们之间存在着不同的性能要求和结构型式,所以 各部分材料不尽相同,结构方面存在差异。故生产过程中都有自己的生产工艺流程。但是各 第 2 章光纤拉制及成缆 2.1 光纤的分类 2.2 光纤材料 2.3 光纤的拉制 2.4 光纤成缆技术 思考与练习 随着通信技术的进一步发展, 光纤光缆已逐步取代电缆成为国家通信的主干线。 内容:光纤的种类、材料和制作方式, 以及光缆的类型、设计要求和制造工艺、拉制和成缆。 2.1光纤的分类 光纤的基本结构十分简单,是由光折射率较高的纤芯和折射率较低的包层所组成。纤芯和包层的折射率差异导致光在纤芯发生全内反射,从而使光在纤芯内传播。 为了保护光纤不受外力和环境的影响,在包层的外面一般都加有涂敷层。 典型的通信用光纤截面图,对于单模光纤,其标准包层直径是125μm,加上涂敷层后,光纤直径约为250μm。 不同类型的光纤虽然由纤芯、包层、涂敷层三个基本部分组成,各自的几何尺寸差异却很大。 b b a a a a b b r r 芯区包层 涂层 n 1n 1n 2n 2 n 0n 0(a)(b)阶跃光纤 渐变光纤阶跃光纤与渐变光纤的横截面和折射率分布 光纤的分类 光纤的分类方式多种多样, 一般按照光纤内部光能传输的稳定模式数来确定。 多模光纤:能以多种模式传光的光纤即为多模光纤。 单模光纤:而只能传输单一模式的光纤则称为单模光纤。 多模光纤 阶跃多模光纤和渐变光纤 阶跃多模光纤是一种具有大的芯径和大的数值孔径的光纤, 纤芯与包层界面上折射率呈阶跃分布, 即纤芯和包层的折射率各自保持常数, 纤芯折射率较高, 包层折射率较低, 一般由多组分玻璃化合物或掺杂石英玻璃制成。 大芯径和大的数值孔径有利于提高光纤收集光功率的效率, 在图像传输和照明中使用广泛; 但芯径和数值孔径的增大也使光纤的模式色散增加, 不利于长途通信。 光纤光缆制造工艺及设备(32) 领示色谱标识 1 2 3 4 5 6 7 8 9 10 11 12 白白白白白兰白白白白白白 并带与叠带层的标识(12层为例) 1 2 3 4 5 6 7 8 9 10 11 12 1.5.9. 兰桔绿棕灰白红黑黄紫粉红青绿 2.6.10. 白白白白白兰白白白白白白 3.7.11. 兰桔绿棕灰白红黑黄紫粉红青绿 4.8.12 白白白白白红白白白白白白 在20世纪90年代初期,光纤带有两大类结构,一类是边缘粘结型,一类是包封型,可参阅第三章相关内容。前者以一次涂覆形成,光纤带厚度为280~300μm;后者以二次涂覆形成,内层带涂料模量较低,用以抗微弯,外层材料模量较高,用以增加机械强度,光纤带厚度为380~400μm。由此,引出光纤带生产方法存在两种:二次涂覆成型,此方法需要经过二次固化,内层材料起保护光纤作用,外层材料比较硬,防止光纤受到挤压侧压。一般情况下包封型结构都采用这种方法。一次涂覆成型,经过一次固化后直接成型,是一种最常用的方法。现在鉴于标准化、技术和经济等原因,两者逐渐合而为一,光纤带的厚度统一为300~350μm之间。光纤带规格有2X2、4X4、6X6、8X8、12X12、16X16、24X24芯,24X24型带纤是近年发展起来的技术。国内准标对光纤带几何参数的规定如表5-5-1所列,国际上规定光纤带的最大几何参数尺寸值如表5-5-2所列。 表5-5-1国标光纤带几何参数的规定 光纤带芯数 4 6 8 12 光纤带宽度w(μm) 1150 1645 2180 3250 光纤带厚度h(μm) 320 320 320 320 光纤带平整度p(μm)25 25 25 30 相邻光纤间距d(μm)280 280 280 300 两端光纤间距b(μm)800 1320 1900 2880 表5-5-2 国际上规定光纤带的最大几何参数尺寸值(μm) 纤数n 宽度w 厚度h 相邻间距d 两侧间距b 平整距p 2 700 400 280 280 - 4 1230 400 280 83 5 35 6 1770 400 280 1385 35 8 2300 400 300 1920 50 10 2850 400 300 2450 50 12 3400 400 300 2980 50 5.5.2.2.光线带主要控制工艺参数(参数以NE TROM机为例) 1)放线张力 并带的放线张力为50~60 5g,并且对放线张力的一致性有很严格的要求,必须保证每根光纤受到相等的放线张力,否则成带后就会出现单纤衰减增加现象。每根光纤所受张力是否一致,可由成带光纤的一致性检查评价。可采用最简单的方法,取光纤带若干米,平直放置在地板上或垂直悬挂,如果光纤带能平直放置,则说明张力控制一致,如果光纤带有卷曲异常现象,则证明光纤带张力不一致。张力控制是并带工艺的关键。 2)除静电方法 软光缆生产线工艺流程以及关键技术 简要:介绍了一种用于生产室内光缆的生产线(简称软光缆生产线),给出了生产线的基本组成、技术指标、生产工艺流程以及关键技术。 【关键词】软光缆;生产线 1 引言 随着光纤通信事业的不断发展,光纤已进入室内及桌面,今后用于楼层内部通信线路、设备、计算机、仪器仪表之间信号传输的室内光缆用量会越来越大。室内光缆结构与室外光缆有很大的不同,它不仅要具有一定的抗拉强度,还要具有直径小、柔软、易弯曲、便于布放等特点。另外,由于这种光缆是用于室内,还必须具有阻燃性能。FR(玻璃纤维增强塑料)加强芯可保证光缆具有一定的机械强度,承受一定的拉力;芳纶纱使光缆具有更高的抗拉强度,同时当光缆受到外力的冲击和侧压时,可和紧包光纤的套塑层、阻燃外护套一起起缓冲作用,保护光纤;阻燃外护套一般采用具有阻燃性能的聚氯乙烯(PVC)和阻燃聚乙烯(FRPE)挤制而成;当紧包光纤数量较多或光缆外径较大时,为使光缆具有较好的弯曲性能,必须使紧包光纤和芳纶纱在光缆内以单螺旋方式绞合。 2 生产线的基本组成 根据室内光缆的结构和性能要求,其中,紧包光纤和芳纶纱采用旋转放线,为不使紧包光纤在旋转放线时被扭断,紧包光纤放线单元在旋转放线的同时应退扭。以下分别介绍生产线各部分的基本结构。 1)FRP加强芯放线装置采用液压摆臂式结构,线盘的夹紧采用无轴顶尖式夹紧机构,FRP的放线张力是采用磁粉制动器控制。 2)紧包光纤放线装置采用绞笼式结构,由12个紧包光纤放线单元、行星退扭机构,旋转统体、气动刹车装置、并线模座以及旋转装置组成。每个放线单元由放线减速电机、同步带轮和同步带、张力机构以及线盘夹紧机构组成。紧包光纤采用主动放城,每个放线单元均有一套张力控制系统,并且是独立闭环控制系统。 3)芳纶纱放线装置采用旋转统盘式结构,它由24个芳纶纱筒夹紧单元、旋转盘架、张力机构、导向装置、并线模、气动刹车以及旋转动力源组成。通过机械张力和磁粉制动器两级张力来控制芳纶纱的张力,以保证在生产过程中芳纶纱放线张力的变化很小。 4)采用螺杆长径比为25:1的挤塑机,配有真空上料装置、烘干装置以及色母料混料装置。采用十字自定心机头。挤塑机机身和机头的温度可任意设定并自动控制。 5)生产线配有4m活动温水槽、0.2m(3次方)温水箱和8m冷水槽,均采用不锈钢制作。温水槽和温水箱内的热水可循环利用,由此节约能源和用水量。 6)吹干装置采用哈夫式结构,具有吹干效果好、用气量小和噪声低的优点。 7)采用精度为±0.001mm的进口线径测试仪。 8)采用字体清楚、耐磨的进口喷码印字机。 9)牵引装置采用双轮皮带压紧式结构,由。Φ800mm的牵引轮、皮带压紧装置、计米装置以及动力装置组成。具有牵引力大、光缆在牵引轮上不打滑以及计米准确等特点。 10)收线张力装置采用摆杆式结构,由张力轮、摆杆架和电信号变送装置组成。收线装置采用液压摆臂式结构,由收线电机、减速器、变速器、传动链、线盘夹紧机构、排线机构以及升降机构组成。线盘的夹紧通过无轴顶尖式夹紧机构来实现。 11)电气控制系统采用计算机和可编程器相结合的方式。生产线既可联动,又可以单独操作,有各功能显示、故障报警、急停、计算机直观显示工艺参数等特点。整条生产线自动化程度高,操作方便,运行稳定。 3 生产线主要技术指标 光纤预制棒制造过程及方法 1、光纤发展史介绍 20世纪60年代(激光器发明) 20世纪70年代(美国康宁公司研制出第一根衰耗小于20dB/km的光纤) 光纤预制棒从最初的阶跃型多模光纤预制棒发展到如今几乎涵盖各个通信场景的光纤 类型的预制棒 几何直径最初不到10mm发展到200mm以上——大大降低了光纤制造成本 2、制造方法 化学法:起源于20世纪70年代的气相沉积(Vapor deposition process)系列方法和Sol-Gel法。 气相沉积系列方法包含著名的改良的化学气相沉积工艺MCVD,外部气相沉积工艺OVD,气相轴向沉积工艺VAD和微波等离子体化学气相沉积工艺PVCD,其中MCVD 法后来进一步发展成为FCVD。 物理法:基于传统的直接熔融玻璃制造技术,将达到一定纯度级别的石英砂在高温下 融实成透明的玻璃,主要方法有法国Alcatel公司于20世纪70年代开发的APVD工艺,另外芬兰Nextrom公司于2008年报道的Sand技术,物理熔融方法在纯度和掺杂上的不足使该技术主要用于光纤预制棒包层的制备。 1980年后随着单模光纤的大规模生产和应用,结合上述各工艺的技术特点以及光纤预制棒芯包层在材料结构,成本结构上的不同要求,光纤预制棒的制备工艺逐步由当初 一步法制备用于拉丝的预制棒发展成为分别采用优化的工艺制备芯棒和包层然后再复 合的混合工艺。芯棒和包层的复合方法又主要包含套管法RIT和RIC以及直接外喷法VAD,OVD和APVD等。 MCVD工艺是由美国贝尔实验室于1973年发明的,属于内部气相沉积工艺。用于沉积的衬管两端分别与化学原料供应系统和反应尾气收集系统相连,置于衬管底部的可移 动热源为化学反应,沉积以及熔缩提供热量。用于通信光纤预制棒生产的原料气体有SiCl4,Gecl4和高纯度O2,此外根据预制棒类型以及工艺需求掺入POCl3,Cl2,He,光纤光缆生产工艺及设备

光纤跳线制作过程

光缆基础知识

光缆制造

光纤跳线生产技术工艺流程

光纤光缆生产工艺流程

光纤跳线生产技术工艺流程

光纤跳线制作过程

光纤制造工艺

光纤光缆生产工艺及设备

第二章光纤拉制及成缆

光纤光缆制造工艺及设备32)

软光缆生产线工艺流程以及关键技术

光纤预制棒制造过程及方法