钢铁制品的热镀锌标准

钢铁制品的热镀锌标准

1. 范围

1.1此标准适用于由轧制件、锻件、铸件及各类型材加工而成的产品的热镀锌。

1.2 此标准适用于各类加工件和非加工件,例如,钢结构件,组合件,镀锌前已弯曲或焊接的大型管件,以及由无涂层的钢丝制造而成的线制品。此标准也同样适用于镀锌前组合于一体的大型锻、铸件。

备注1 —此标准适用于在A123-78和A386-78两标准中提及的产品。

1.3 此标准不适用于线材、管子、钢板的特定区域内或连续线状,以及厚度小于0.0299in [0.76mm]的钢板。1.4 用离心机分离或要除去过量锌的金属构件(如螺钉及其他攻丝紧固件,铸件,轧制件,锻件和冲压件)的镀锌操作按照标准A153 / A153M 执行。

1.5 组合支撑件的镀锌要求已包含在本标准中。单一支撑件的镀锌按标准A767 / A767M 执行。

1.6 此标准适用于英制单位(如A123)或国际公制单位(如A123M)的订单。英制单位和国际公制单位未必完全等同。此标准中SI制单位均在括号中说明。每种单位体系都可独立使用。如果订单为SI制单位,所有的测试和检验都应使用相应的公制单位。订单确定后,以上信息都应向电镀工说明。

2. 参考文件

2.1 ASTM 标准

A 47/A 47M 铁素体可锻铸铁铸件标准

A 90/A 90M 钢铁制品上锌及锌合金镀层的含量的测试方法

A 143 防止镀锌钢结构件脆化的安全措施实验和检测脆性程序的实验

A 153/A 153 M 金属构件的镀锌标准

A 384/A 384 M 防止镀锌钢组合件变形的安全措施实验

A385 高质量镀锌涂层实验

A 767/A 767 M 混凝土用钢筋的镀锌标准

A 780 镀锌修复区域实验

A 902 金属性镀层产品的术语

B 6 镀锌标准

B 487 对通过精密测量得来的断面金属及氧化镀层厚度尺寸进行测试的方法

B 602 金属性及无机涂层的品质测试方法

E 376 磁场及涡流实验

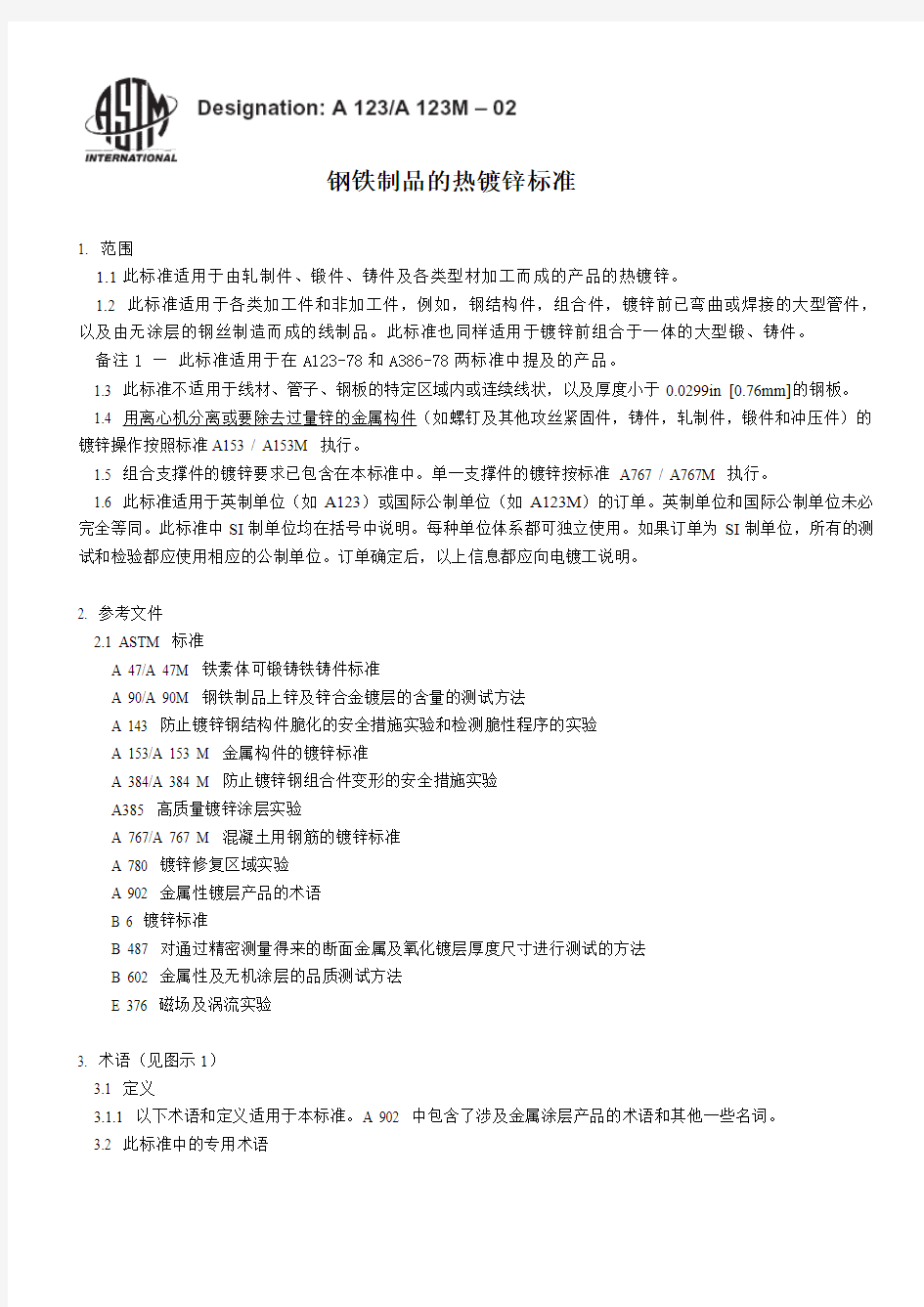

3. 术语(见图示1)

3.1 定义

3.1.1 以下术语和定义适用于本标准。A 902 中包含了涉及金属涂层产品的术语和其他一些名词。

3.2 此标准中的专用术语

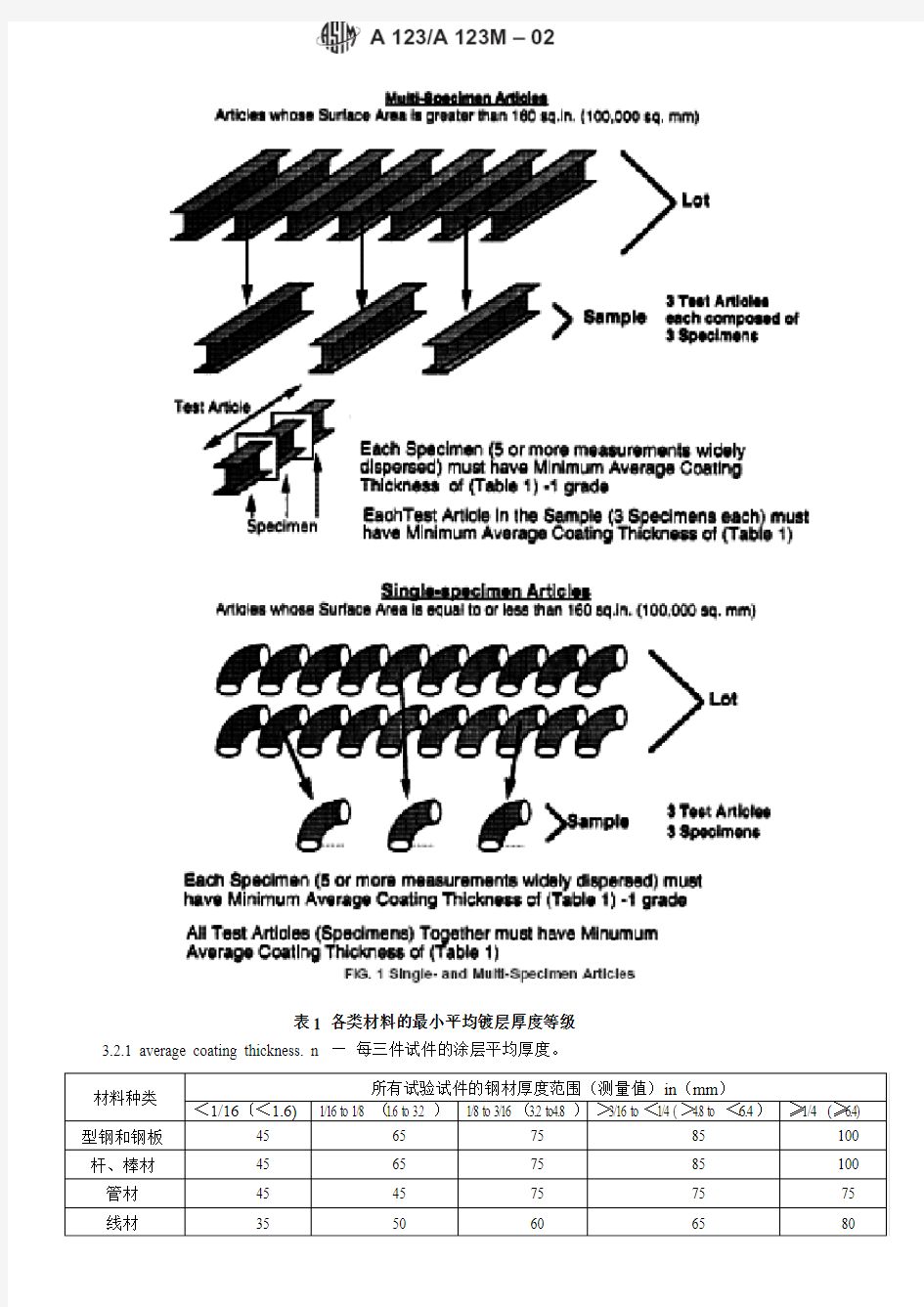

表1 各类材料的最小平均镀层厚度等级3.2.1 average coating thickness. n —每三件试件的涂层平均厚度。

3.2.2 black adj. —表示产品未镀锌或无涂层的状态。此标准中,“black”一词不能理解为颜色或工件表面状态,也不是指工件表面有杂质。

3.2.3 coating thickness grade.n —表1中材料类别和厚度范围交叉点所对应的数值。

3.2.4 gross dross inclusions.n —存在于涂层中的一些不同于散布在表面凸起缺陷的金属间杂质。

3.2.

4.1 Discussion —如果这些夹渣被清除,将会在工件上留下暴露的斑点。这些杂质凸起在产品表面,在与提升链、工具、夹具以及其他镀锌部件接触过程中易被敲落。

3.2.5 material category.n —材料总的级别和类型,或者制造方法,名义上属于同一类产品,或由一组产品制造而成。例如,条栅属于条、板之类,栏杆属于管类。

3.2.6 multi-specimen article.n —表面积大于160in2的一组产品,为测试其涂层厚度,一般将其划分为3个表面积相等的部分。每一部分作为一个试件,如果某一部分中含有表1中规定的一个以上的材料种类或厚度范围,那么此部分含有一个以上的试件(见图示1)。

3.2.7 sample.n —根据第七节(Sampling)选取的一组用来代表整批产品的产品。试样必须是从产品中随机选取的。试样通常含有一件或一件以上的产品。

3.2.8 single-specimen article.n —表面积小于或等于160in2或在镀锌过程中进行了离心分离或其他处理去除镀锌槽中沾染的其他金属的产品。为方便测试厚度,每一件产品作为一个试件。如果产品中含有表1中规定的一种以上的材料种类或厚度范围,那么认定此部分含有一个以上的试件(见图示1)。

3.2.9 specimen.n —是指进行了厚度测量,且属于批量产品或单件试样或试件的一部分的那些产品。在进行磁性镀层厚度测量时,应将经过了火焰切割、切削加工及车螺纹等加工的区域排除在外,这些区域不具代表性,不能用于测量。任一试件的镀层最小平均厚度应比表1中规定的相应值小一个等级。对于表面积小于或等于160in2的产品,其本身作为一个试件。当某件产品包含有表1中的多种材料或钢材厚度时,此产品即含有一件以上的试件(见图示1)。

3.2.10 specimen coating thickness.n —对试件的不同部位进行五次测量后得出的平均值。

3.2.11 test article.n —用来检验与此标准的一致性(是否符合此标准)的单件产品。

4. 顺序

4.1 按照本标准的规定,镀锌的顺序如下:

4.1.1 确定镀锌工件的数量及总重量;

4.1.2 确定产品型式、尺寸和数量;

4.1.3 ASTM规程名称和签发时间;

4.1.4 材料审核及其表面状态和洁净程度;

4.1.5 若与7.3中的规定有出入,应提供抽样计划;

4.1.6 (有无)特殊的试验要求;

4.1.7 (有无)特殊要求;

4.1.8 标记方法。

5. 材料和加工制造

5.1 钢或铁—在镀锌之前,供方应将材料的名称、等级、型式及材料表面的洁净程度等信息提供给热镀锌工。备注2—钢制品和焊接金属中存在的一定含量的硅、碳、磷等元素会加速锌-铁合金涂层的生长,使产品上形成表面涂层。电镀工应对此作好控制。冷镀锌工件的重量、形状以及工作量大小也会影响到涂层的质量。Practice A385为钢件的选择方法提供了指导,其中罗列了钢中所含的各类金属元素(如硅)对镀锌件的重量和外观的影响。

5.2 制造加工—镀锌产品的设计及制造是设计人员和制造人员的职责。Practices A 143、A 384和A 385为镀锌件的加工制造提供了指导,在整个设计和制造过程中均应遵循这些标准。设计方、制造方以及电镀工之间

应保持良好的沟通以避免在生产加工过程中出现不必要的麻烦。

5.3 铸件—铸件的成分和热处理应符合采购方的要求。据了解,一些类型的铸件在热镀锌时的热量循环过程中有发生脆化的倾向。韧性铁的镀锌要求在标准A 47中已作说明。

5.4 锌—镀锌槽中使用的锌应符合B6标准的要求。如果某种锌合金被作为主要原料加入锌镀锌槽中,那么习惯用于涂镀此类合金的母材应遵循标准B6中的规定。

5.5 镀锌槽内的成分—镀锌槽中工作体积内的熔融金属中的锌含量应不少于总重量的98%。

备注3 —电镀工可能会向镀锌槽中添加微量元素(如铬、镍和锡)以达到装饰产品外观的目的。向镀锌槽中加入这些微量元素时必须保证锌含量不少于总重量的98%。这些元素可在锌之前加入,也可与锌一起作为主要的合金元素加入。

6. 涂层特性

6.1 涂层厚度—所有试件的的平均涂层厚度应符合表1中相应的镀锌工件的材料种类和厚度所对应的值。每一试件的涂层的平均厚度比表1中相应的小一个等级.包含有多种厚度或材料种类的产品镀锌时,每一种厚度范围或每一类别的材料的涂层厚度等级应与表1中一致。如果订单中是SI制单位,表1中的值适用公制单位中的微米。如果订单中是inch-pound制单位,测量值根据表2转换成涂层等级。对于大于表1中涂层厚度范围的涂层,其标准由电镀工和采购方之间协商确定。(图示2是划分试样和试件的步骤,图示3是检查涂层厚度的步骤。)

6.1.1 对于表面积大于160in2的产品(multi-specimen article),样品中的每一件产品都必须符合表1中对应的最小平均涂层厚度等级。所有试样涂层的平均厚度至少比表1中小一个等级。

FIG.2 多构件产品

备注1 —整件试件的1/3称为一件试件。

6.1.2 对于表面积小于或等于160in2的产品(singe-specimen article),所有试样的涂层厚度平均值必须符合表1中相应的最小平均涂层厚度等级的要求,而且每一件试验样品的涂层厚度应至少比表1中规定的小一个等级。

6.1.3 不允许只进行一次测量或在同一位置反复测量。这样得出的镀层厚度视为不合格。

备注4 —表1中的镀层厚度等级代表的是各种材料应达到的最小值,当产品大部分的镀层厚度小于这些值时,各类型中的部分材料的活性将减小。因此,产品的镀层等级应达到或接近表1中的最小值。这种情况下,当产品因镀层厚度小于规定值而不合格时,应将测量技术的因素考虑在内。采购方要求达到较大的镀层厚度时,应使用专门的规定来确定其镀层厚度等级。另外,采购方应预先考虑到试验批量的分配及其他的准备工作,例如镀锌前的喷砂及其他处理,以求与标准达到更高的一致性。有些高于标准规定的厚度是不切实际且难以达到的。

表2 镀层厚度等级

注—表中以微米作单位的数值是根据镀层等级直接得出的,其他单位的数值可根据以下公式换算:mils=μm ×0.03937; oz/ft2=μm×0.02316; g/m2=μm×7.067。

FIG.3 镀层厚度检查步骤

6.2 修整/完工—镀锌层应是连续的,工件在重量、尺寸、形状等方面应保持均匀一致。在浸洗或浸洗液排

放过程中,可对工件进行必要的处理。除了局部过大的厚度影响产品的使用及使产品难以加工处理的情况外,只认定直观上镀层过厚且不涉及设计因素(如孔,接头和专用排放装置)的不均匀镀层为不合格。表面平整度是一个相对因素,较小的粗糙度不会影响产品的使用,未镀锌表面的粗糙度,钢的化学性质和工件对锌的活性都不能作为评判产品是否合格的依据(见备注7)。Practice A385中提到的与设计,施工设计及制造相关的产品表面缺陷也不能作为评判产品是否合格的依据。攻丝零部件的镀锌应符合A153/A153M的要求。除采购方指定的不镀锌区域外,其他未镀锌区域的修复均按照Practice A780进行操作。

6.2.1 每一次的修复区域应为1in 或小于它的narrowest dimension 。

6.2.2 每一件产品上总的修复面积应仅为产品可镀锌面积的1%的一半,或者每吨的修复面积为36in2。

备注5 —难以达到的面积是指如Practice A780中所描述的那些无法进行适当的表面处理或难以修补的区域。这些区域一般都是罐子、撑杆、管子及其他产品的内表面。

6.2.3 除使用含锌涂料外,采用其他修复方法时的修复厚度应比表1中的相应值大50%,但不超过4.0mils 。

6.2.4 当修复面积大于标准规定或无法修复时,认定为镀锌不合格。

备注6 —镀锌件的修复要求视目视检查情况而定。由于存在不同类型和厚度的钢材,修复要求不能单靠测量镀层厚度来确定。

备注7 —进行了喷砂清理的工件在镀锌后的涂层通常比较厚且较粗糙。

6.3 装配中的攻丝零部件—除非采购方特许,否则外螺纹件的镀锌不能进行切割,卷轧和修整等操作。内螺纹件允许在镀锌之后攻丝或重新攻丝。镀层应符合A153/A153M 的规定。

6.4 外观—镀锌完成后,镀锌件应不存在漏镀锌区域,无水泡,无残渣,无氧化夹渣。其他块状物,突起状,球状体及大块残渣均不允许存在。直径1/2in的平孔及其他更大的孔应去除多余的锌。镀锌操作过程中夹具和其他物件造成的标记不能作为判定产品是否合格的依据,除非标记使母材暴露在外且其暴露的区域超过了6.2.1和6.2.2中规定的范围。对暴露在外的部位应进行处理以防冷却后冻结在一起。

备注8 —镀膜或镀锌后过量的锌堆积在直径小于1/2in的平孔中时,将会带来额外的工作量,在镀锌及设计时应考虑到这些因素。

6.5 附着力—镀层在经过正常处理后,应能够保持其厚度不变,镀层无脱皮和剥落现象。

备注9 —尽管有些材料在镀锌后已经成形,但是此标准中涵盖的镀层还不足以承受较严重的弯曲。

7. 取样

7.1产品的抽样应符合本标准中的规定。

7.2 批量产品是从中抽取样品的一组产品。除非电镀工和采购方之间另有协议,批量产品按以下规定划分:电镀工进行试验,批量产品通常是一件或多件属于同一类型和尺寸或同一批交货的产品。除非另有规定,一般在装运时电镀工按照以上规定进行。对于交货后采购方的测试,批量产品也是一件或多件属于同一类型和尺寸或同一批交货的产品,装运时由电镀工维持并作出说明。

7.3 试样的选择方法和数量由电镀工和采购方协商确定,否则就随机抽取试样。这种情况下,每批产品的最小取样数量应遵循以下规定:

产品数量试件数量

≤3 全部

4~500 3

501~1200 5

1201~3200 8

3201~10000 13

≥10001 20

7.4 不符合本标准的试件不允许再用于其他试验。

8. 试验方法

8.1试验要求—为确保产品镀锌符合此标准,应进行以下试验。附着力和脆化试验的具体操作由电镀工和采购方商讨决定。目视检查按标准要求进行。

8.2镀层厚度测试—镀层厚度由以下三种方法中的一种或多种来确定。

8.2.1磁性探测测量—除使用8.2.2,8.2.3和8.2.4中的方法外,镀层厚度可根据E376利用磁性镀层厚度测量仪测量来确定。每一试件取其表面上分散的五点或更多点来测量其镀层厚度,测量所得的平均值即为该试件镀层厚度。

8.2.1.1 对于表面积大于160m2的产品,每三件试件的平均涂层厚度值即为该样品的平均涂层厚度。

8.2.1.2 对于表面积小于或等于160m2的产品,试件的平均涂层厚度值即为该样品的平均涂层厚度。

8.2.1.3 螺纹零部件只有螺纹之外的部分存在涂层厚度。

8.2.1.4 磁性探测测量适用于大型产品和有足够的平面水平放置探针的小型产品。

8.2.2 剥取法

8.2.2.1 剥取法是一种破坏性试验,适用于单试件样品,但不可用于多试件样品。

8.2.3 镀锌前后的称量—除8.2.1、8.2.2和8.2.4的方法外,镀层平均重量也可通过镀锌前后的称量来确定,一般是将镀锌后重量减去镀锌前重量然后将所得值按表面积分配。第一次称量应在酸洗和烘干之后进行,第二次称量在产品冷却至环境温度后进行。每一单位面积的镀层重量根据表二转换为相应的镀层厚度。这样即可得出试验产品的镀层厚度。

8.2.3.1 镀锌前后称重法适用于单试件产品,但不适用于多试件产品。

备注11 —剥取法和镀锌前后称重法都不考虑产品表面因起反应而融入镀层中的部分元素的重量。因此利用这些方法计算出的厚度值比实际值低估了10%。这两种测量方法的准确度都受被测产品表面积的影响。

8.2.4 显微术—除使用8.2.1、8.2.2和8.2.3的方法外,镀层厚度也可根据Practice B487采用光学截面方法来测量。通过这种方法测量所得的厚度值是一个点值。至少测量试验产品五处不同表面的镀层厚度,五次测量值的平均值即为试样镀层厚度。

8.2.4.1 显微术是一种破坏性的测试方法,它仅适用于单试样产品,不能用于多试样产品。

8.2.5 仲裁办法—如果测量镀层厚度过程中出现争议,按照一下方法解决:

8.2.5.1 对于多试样产品,

8.2.5.2对于单试样产品,

8.3 附着力试验—利用利刀的尖端以合适的力度来撬动或切割母材金属的表面镀层的方法来确定附着力。如果镀层薄片在刀尖的作用下成片脱落露出母材,则其附着力不够。不可在工件的边缘或角落等镀层附着力较小的地方进行此试验。

8.4 脆化/脆裂—脆化试验根据Practice A143进行。只有在存在严重脆化现象时才需要进行此试验。

9 检验,不合格,验证试验

9.1 电镀工检验—电镀工应确保镀锌操作符合此标准。除9.2情况之外,电镀工应对镀层的保持情况、修整及外观进行检查。

9.2 采购方检查—采购方有权接受或拒绝已经过镀锌方及采购方检验员检查过的,或其中任意一方检验员

检查过的产品。采购方可随时了解镀锌的执行情况,履行其在合同中涉及的职责,电镀工应向采购方提供足够的相关信息和条件。

9.3 场所—发运前,电镀工应先在车间内对材料进行检查。根据协议规定,采购方可以在实验室或其他地方对产品进行试验。

9.4 复验—根据6.2中的要求对产品进行检查时,电镀工可挑出不合格品并以合格品代替以使整批产品合格。

9.5 批量产品第一次检查的抽样计划可用于二次取样。经过双方协商后电镀工可将不符合要求的产品清理出来。这样的话,数量减少后的产品作为新的批量产品来接受检查和验收。

9.6 非脆裂原因而导致不合格的材料可刮去原镀层后重新镀锌并进行检验,验收合格后可进行试验。

10 合格证

10.1 当采购方订单或合同中作出规定时,应按其要求提供合格证。必要时还应提供一份试验报告。

11 关键词

11.1 镀层—锌;镀锌涂层;钢材—金属涂层;锌涂层—钢材

钢铁制品热镀锌层要求

振华港机热镀锌层质量检验技术要求 RJX 0901--001 热镀锌质量检验技术要求 ________________ 编辑:_________________ 审核:_________________ 批准:2009-01-01-实施 钢铁制品热镀锌层技术要求 本标准参照采用国际标准ISO 1459-1973(E)《金属覆盖层—热镀锌防腐蚀层—指导原则》和ISO1461-1973(E)《金属覆盖层—钢铁制品热镀锌层—技术条件》. 1.主题内容与适用范围 本标准规定了钢铁制品上热镀锌层地技术要求. 本标准适用于钢铁制品防腐蚀地热镀锌层. 本标准不适用于未加工成形地钢铁线材、管材和板材上地热镀锌层.

本标准对热镀锌前基本材料地性质、表面状态不作规定.影响热镀锌效果地基体材料状况参见附录A(参考件). 2.引用标准 GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批地检查) GB 4956 磁性金属基体上非磁性覆盖层厚度测量磁性方法 GB 12334 金属和其他无机覆盖层关于厚度测量地定义和一般规则 GB/T 13825 金属覆盖层黑色金属材料热镀层地质量测定称量法 3.术语 热镀锌1.3. 将钢件或铸件浸入熔融地锌液中在其表面形成锌—铁合金或锌和锌—铁合金覆盖层地工艺过程和方法. 3.2热镀锌层(简称:锌层) 采用热镀锌方法所获得地锌—铁合金或锌和锌—铁合金覆盖层. 3.3主要表面 指制件上热镀锌前和热镀锌后地某些表面.该表面上地锌层对于制作地外观和(或)使用性能是起主要作用地. 3.4检查批(简称:批) 为实施抽样检查汇集起来地热镀锌件. 在热镀锌厂检验时,指一个生产班内同一镀槽中生产地相同类型和大小地热镀锌件. 交货后由需方检验时,指一次订货或一次交货量. 3.5样本 从批中随机抽取地镀件或镀件组. 3.6基本测量面 在主要表面上进行规定次数测量地区域. 3.7局部厚度 在基本测量面内进行规定次数厚度测量地算术平均值. 3.8平均厚度 一大制件上或一样本中所有制件上地局部厚度地算术平均值. 4.需方向热镀锌厂家提供地资料 4.1必要资料 a.本标准地标准号 b.基本金属地成分及有关特性 4.2附加资料 必要时,需方应提供下列资料. a.主要表面,可在图纸上标明,也可用有适当标记地样品说明; b.表面缺陷,可在图纸上标明,也可用其他方法说明; c.锌层地外观要求,可用样品或其他方法说明; d.锌层厚度地特殊要求(见附录A中A3) e.是否需要离心处理,需要时,能否接受其厚度要求(见表3). 5.锌液中地锌含量 镀锌槽中操作区域地锌含量(质量)不应低于98.5%. 6. 抽样 测量锌层厚度时,样本地制件数应按表1地规定.

钢铁件上镀锌工艺流程

钢铁件上镀锌工艺流程 徐万飞 C01014068 (安徽大学化学化工学院 10化学) 摘要: 钢铁在空气、水或土壤中很容易生锈,甚至完全损坏,每年因腐蚀造成的钢铁损失约占整个钢铁产量的25%~30%,另一方面,为使钢铁制品与零件表面具有某种特殊功能,同时赋予其表面装饰性的外观,所以一般采用电镀锌的方式对其处理。镀锌工艺主要包括表面整平、水洗、除油、浸蚀、电镀等步骤,本文对整个工艺流程做了详细的介绍。 关键字:整平;水洗;除油;浸蚀;电镀 Process of galvanization on the surface of steel Xu Wanfei C01014068 (School of Chemistry and Chemical Engineering, Anhui University,10 chemistry) Abstract:Steel is easy to be corroded when exposed to the air, water or soil, even completely damaged. Every year due to corrosion of the steel loss about to in the whole of steel production by 25% ~ 30%, on the other hand, in order to make the iron and steel products and parts surface has a special function, at the same time gives its surface decorative appearance, so, generally USES electric galvanized way for its treatment. Galvanized process mainly includes surface leveling, water, oil removal, etching, electroplating and other steps, in this paper, the whole process are described in detail. Keywords: flattening; washing; deoiling; erosion 引言 全世界每年因金属腐蚀造成的直接经济损失约达7000亿美元,是地震、水灾、台风等自然灾害造成损失的总和的6倍。这还不包括由于腐蚀导致的停工,减产和爆炸等造成的间接损失。金属腐蚀的主要害处,不仅在于金属本身的损失,更严重的是金属制品结构损坏所造成的损失比金属本身要大到无法估量。腐蚀是钢铁的致命弱点,钢铁因腐蚀而报废的数量约占钢铁当年产量的25%—30%,造成了巨大的资源浪费。因此提高钢铁的耐腐蚀性能非常重要。目前,电镀是人们常用的提高钢铁耐腐蚀性的方法,即在钢铁表面镀上一层比其活泼的金属。 锌因其资源丰富,价格低廉,且可以很好地保护钢铁而受到亲睐。当钢铁发生腐蚀时,锌镀层因其活泼性大于钢铁而作为阳极而溶解,这样基体就不会受到腐蚀。除此之外,锌镀层还可钝化处理,其钝化后能够生成一层紧密细致的钝化膜,从而有效地防止钢铁与外界的接触,使其免受腐蚀,还能增强外观。钝化处理后耐蚀性大大提高,可提高5~8倍,且可使表面更加美观。本文从镀前的整平处理、除油、水洗到正式镀锌详细介绍了钢铁表铁表面镀锌工艺流程[1-2]

镀锌钢板的质量检验标准

镀锌钢板的质量检验标准 一.镀锌钢板的质量检验标准 按生产及加工方法,镀锌钢板可分为以下几类[1]:热浸镀锌钢板(俗称镀锌铁皮)、电镀锌钢板、单面或双面差厚镀锌钢板、合金复合镀锌钢板等,除上述几种外,还有彩色镀锌钢板(通俗地称为彩板)、印花涂装镀锌钢板、聚氯乙烯叠层镀锌钢板等。此外,按用途可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深拉伸用等镀锌钢板。 优质品级镀锌板的质量要求包括规格尺寸、外观、镀锌量、化学成份、板形、机械性能和包装等几个方面。 1.包装 分为切成定尺长度的镀锌板和带卷镀锌板包装两种。一般铁皮包装,内衬防潮纸,外以铁腰子捆扎,捆扎牢靠,以防内装镀锌板相互摩擦 2.规格尺寸 有关产品标准(以下述及)都列明镀锌板推荐的标准厚度、长度和宽度及其允许偏差。另外,板的宽度和长度、卷的宽度也可按用户要求确定。 3.外观 表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。切成定尺长度的镀锌板及镀锌卷板不得存在影响使用的缺陷(以下详述),但卷板允许有焊接部位等若干不正常部分。4.镀锌量8 Z# i- f9 F6 T. u( Q9 W3 x6 ^ 镀锌量标准值:镀锌量是表示镀锌板锌层厚度的一个普遍采用的有效方法。有两面镀锌量相同(即等厚镀锌)和两面镀锌量不同(即差厚镀锌)两种。镀锌量的单位为g/m2。 ( {& j1 |4 ] }/ R 5.机械性能: d7 l H5 ~ w0 y0 I+ M% L

(1)抗拉试验:一般说来,只有结构用、拉伸用和深拉伸用镀锌板有抗拉性能要求。 (2)弯曲试验:是衡量薄板工艺性能的主要项目。但各国标准对各种镀锌板的要求并不一致。一般要求镀锌板弯曲180o后,外侧表面不得有锌层脱离,板基不得有龟裂及断裂。6.化学成份) R& F! } U6 e9 P- e( R$ g 对镀锌基板的化学成份的要求,各国标准规定不同。如日本就不要求,美国则要求。一般不作成品检验。: s6 [2 x/ O* B, ^ 7.板形 衡量板形好坏有两个指标,即平直度和镰刀弯。板的平直度和镰刀弯的最大允许值标准有一定规定。 下面列出有关镀锌板的国外主要标准,以作参考[4,5]:: {) i6 C" o) N G; E, {% e* i7 T JIS G3302 镀锌钢板 JIS G3313 电镀锌钢板及钢带: z1 y# w$ \9 q6 I ASTM A525 热浸镀锌薄钢板的一般要求 ASTM A526 商业级热镀锌薄钢板 ASTM 527 咬合成型级热镀锌薄钢板 ASTM 528 深冲级热镀锌薄钢板 ASTM A361 屋面和墙板用热浸镀锌薄钢板8 D( E7 B' ^0 H. [4 v) g. h ASTM A444 沟渠用热浸镀锌薄钢板1 D; x9 ~. w* f7 E' c ASTM A446 结构级热镀锌薄钢板) |& ]3 R$ _2 Q% E6 _# U. H ASTM A599 冷轧电镀锌薄钢板 ASTM A642 热镀锌特殊脱氧深冲级薄钢板 ?OCT 7118 镀锌薄钢板) w, }$ P8 w. }0 s8 v) F' S

热镀锌标准GBT 13912-2002

热镀锌标准 GB/T 13912-2002 前言 本标准修改采用ISO 1461:1999((钢铁制件热浸镀锌层技术条件及试验方法》。 本标准根据ISO 1461:1999重新起草,在附录A中列出了本标准与ISO 14 61章条编号的对照一览表。 本标准对ISO 1461;1999作了下列修改,在附录B中列出了本标准与ISO 1461的技术性差异及其原因的一览表。 —按国内现有的系列标准,标准名称改为“金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法”; —取消了ISO 1461的前言; —用“本标准”代替“本国际标准;?, —引用了部分采用国际标准的我国标准; —将ISO 1461:1999中的4.2 和附录A的内容合并为本标准的4.1 ; —将I SO 1461:1999中第6章的内容分解为本标准的第6章和第7章; —对采用爆锌代替离心处理或同时采用爆锌和离心处理的热浸镀锌制件的镀层厚度提出了要求; —对未经完全烘干的制件热浸镀锌提出了安全要求。 本标准代替GB/T 13912-1992《金属覆盖层钢铁制品热镀锌层技术要求》。 本标准与GB/T 13912-1992相比主要变化如下: —在镀层的厚度大于规定值的条件下,允许被镀制件表面存在发暗或浅灰色的色彩不均匀; —对热浸镀锌生产过程提出了安全要求; —要求每个漏镀面的面积不应超过10c m,; —修复层的厚度应比镀锌层要求的最小厚度厚30p m以上。 本标准的附录D是规范性附录,附录A、附录B、附录C和附录E是资料性附录。 本标准由中国机械工业联合会提出。 本标准由全国金属与非金属覆盖层标准化技术委员会归口。 本标准负责起草单位:武汉材料保护研究所。 本标准参加起草单位:哈尔滨铁塔厂。 本标准主要起草人:吴勇、李春燕。 GB/T 13912-2002 金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法 范围 本标准规定了钢铁制件热浸镀锌层(其他合金元素总含量不超过20o)的技术要求和试验方法。

鞍钢业标准-热镀锌钢(JIS)

鞍山钢铁集团公司企业标准 Q/ASB 387-2006 代替Q/ASB 387-2004 冲压级和结构级连续热镀 锌钢板和钢带(JIS) (JIS G 3302-2005,MOD) 2006-09-30发布 2006-11-01实施 鞍山钢铁集团公司发布

前 言 本标准修改采用JIS G 3302-2005《热浸镀锌钢板和钢带》。 本标准代替Q/ASB 387-2004《连续热镀锌钢板和钢带(JIS)》。 本标准根据JIS G 3302-2005重新起草。考虑生产实际和用户要求,在采用JIS G 3302-2005时,本标准做一些修改,在附录B中给出了有关技术性差异及原因一览表以供参考。本标准的相应指标均达到或超过了JIS G 3302-2005的要求,可作为订货标准,如按JIS G 3302-2005标准订货时,应按本标准组织生产。 本标准与Q/ASB 387-2004相比,主要变动如下: ——增加 “连续热镀锌钢板”等术语和定义; ——未包括SGHC、SGH340、SGH400、SGH440、SGCD3N牌号; ——增加SGC490、SGC570牌号; ——修改分类和代号中可选的表面处理方式,增加环保钝化和耐指纹分类; ——修改尺寸、外形、重量及允许偏差及其相关内容; ——增加各牌号化学成分; ——修改锌层重量; ——修改力学性能和工艺性能; ——修改滑移线内容; ——修改组批和取样位置。 本标准的附录A、附录B为资料性附录。 本标准由鞍钢新轧钢股份有限公司产品制造部提出。 本标准由鞍山钢铁集团公司企业管理部归口。 本标准起草单位:鞍钢新轧钢股份有限公司产品制造部、鞍钢新轧钢股份有限公司冷轧厂、鞍钢新轧钢股份有限公司技术中心。 本标准主要起草人:陈玥、李锋、王铁军、林彬。 本标准水平等级标记:Q/ASB 387—2006 Y。 本标准历次发布情况为: Q/ASB 387—2003、Q/ASB 387—2004。

热镀锌工艺

热镀锌工艺 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

什么是热镀锌 热镀锌又称为热浸镀锌,他是在高 温下把锌锭融化,在放入一些辅助材 料,然后把金属结构件浸入镀锌槽中, 使金属构件上附着一层锌层。热镀锌的 优点在于他的防腐能力强,镀锌层的附 着力和硬度较好。缺点在于价格较高, 需要大量的设备和场地,钢结构件过大 不易放入镀锌槽中,钢结构件过于单 薄,热镀又容易变形。富锌涂料一般指 的是含有锌粉的防腐涂料。市场上的富 锌涂料含锌量一。 备料—酸洗—水洗—助溶—热浸锌—冷却—钝化—清洗—分检—复检—包装—入库 一、热镀锌工艺过程及有关说明 工艺过程 工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验 有关工艺过程说明 (1)脱脂 可采用化学去油或水基金属脱脂清洗剂去油,达到工件完全被水浸润为止。 (2)酸洗 可采用H2SO4 15%,硫脲%,40~60℃或用HCl 20%,六次甲基四胺1~ 3g/L,20~40℃进行酸洗。加入缓蚀剂可防止基体过腐蚀及减少铁基体吸氢量。

脱脂及酸洗处理不好会造成镀层附着力不好,镀不上锌或锌层脱落。 (3)浸助镀剂 也称结合剂,可保持在浸镀前工件具有一定活性,以增强镀层与基体结合。NH4Cl 15%~25%,ZnCl2 %~%,55~65℃,5~10min。为减少NH4Cl挥发可适当加入甘油。 (4)烘干预热 为了防止工件在浸镀时由于温度急剧升高而变形,并除去残余水分,防止产生爆锌,造成锌液爆溅,预热一般为120~180℃。 (5)热镀锌 要控制好锌液温度、浸镀时间及工件从锌液中移出的速度。 温度过低,锌液流动性差,镀层厚且不均匀,易产生流挂,外观质量差;温度高,锌液流动性好,锌液易脱离工件,减少流挂及皱皮现象发生,附着力强,镀层薄,外观好,生产效率高;但温度过高,工件及锌锅铁损严重,产生大量锌渣,影响浸锌层质量,锌耗大,甚至无法施镀。 在同一温度下,浸镀时间长,镀层厚。不同温度,要求同样的厚度时,高温浸镀所需时间长。 一般厂家为了防止工件高温变形及减少由于铁损造成锌渣,都采用450~470℃,~。有些工厂对大工件及铸铁件采用较高温度,但要避开铁损高峰的温度范围。 为了提高在较低温度下热浸镀液的流动性,防止镀层过厚,并提高镀层外观,常常加入%~%的纯铝。铝要少量多次加入。 (6)整理 镀后对工件整理主要是去除表面余锌及锌瘤,用震动或手工方法均可。 (7)钝化 目的是提高工件表面抗大气腐蚀性能,减少或延长白锈出现时间,保持镀层具有良好的外观。都用铬酸盐钝化,如Na2Cr2O7 80~100g/L,硫酸3~ 4ml/L。

热镀锌层厚度及工艺标准

热镀锌层厚度及工艺标准 热镀锌也称热浸镀锌,是钢铁构件浸入熔融的锌液中获得金属覆盖层的一种方法。近年来随高压输电、交通、通讯事业迅速发展,对钢铁件防护要求越来越高,热镀锌需求量也不断增加。 一、概述 在各种保护钢基体的涂镀方法中,热浸锌是非常优良的一种。它是在锌呈液体的状态下,经过了相当复杂的物理、化学作用之后,在钢铁上不仅镀上较厚的纯锌层,而且还生成一种锌一铁合金层。这种镀法,不仅具备了电镀锌的耐腐蚀特点,而且由于具有锌铁合金层。还具有电镀锌所无法相比拟的强耐蚀性。因此这种镀法特别适用于各种强酸、碱雾气等强腐蚀环境中。 二、原理 热镀锌层是锌在高温液态下,分三个步骤形成的: 1、铁基表面被锌液溶解形成锌—铁合金相层; 2、合金层中的锌离子进一步向基体扩散形成锌铁互溶层; 3、合金层表面包络着锌层。 三、镀锌层厚度 参照GB/T 13912-2002国家标准,热镀锌层厚度的标准如下: 1、工件的厚度大于或等于6毫米的,平均厚度应大于85微米,局部厚度应大于70微米; 2、工件的厚度小于6毫米大于3毫米的,平均厚度应大于70微米,局部厚度应大于55微米; 3、工件的厚度小于3毫米大于1.5毫米的,平均厚度应大于55微米,局部应大于45微米; 4、本标准不包括经过离心分离处理过的镀层和铸铁件镀锌层厚度 四、工艺过程及有关说明 1 工艺过程 工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验 2 有关工艺过程说明

(1)脱脂 采用化学去油或水基金属脱脂清洗剂去油,达到工件完全被水浸润为止。 (2)酸洗 采用H2SO4 15%,硫脲0.1%,40~60℃或用HCl 25%,乌洛托品3~5g/L,20~40℃进行酸洗。加入缓蚀剂可防止基体过腐蚀及减少铁基体吸氢量,同时加入抑雾剂抑制酸雾逸出。脱脂及酸洗处理不好都会造成镀层附着力不好,镀不上锌或锌层脱落。 (3)浸助镀剂 也称溶剂,可保持在浸镀前工件具有一定活性避免二次氧化,以增强镀层与基体结合。NH4Cl100-150g/L,ZnCl250-80g/L,70~85℃,1~2min。并加入一定量的表活剂. (4)烘干预热 为了防止工件在浸镀时由于温度急剧升高而变形,并除去残余水分,防止产生爆锌,造成锌液爆溅,预热一般为80~140℃。 (5)热镀锌 要控制好锌液温度、浸镀时间及工件从锌液中引出的速度。引出速度一般为1.5米/min,温度过低,锌液流动性差,镀层厚且不均匀,易产生流挂,外观质量差;温度高,锌液流动性好,锌液易脱离工件,减少流挂及皱皮现象发生,附着力强,镀层薄,外观好,生产效率高;但温度过高,工件及锌锅铁损严重,产生大量锌渣,影响浸锌层质量并且容易造成色差使表面颜色难看,锌耗高。 锌层厚度取决于锌液温度,浸锌时间,钢材材质和锌液成份。 (6)整理 镀后对工件整理主要是去除表面余锌及锌瘤,用采用热镀锌专用震动器来完成。 (7)钝化 目的是提高工件表面抗大气腐蚀性能,减少或延长白锈出现时间,保持镀层具有良好的外观。都用铬酸盐钝化,如Na2Cr2O7 80~100g/L,硫酸3~4ml/L,但这种钝化液严重影响环境,最好采用无铬钝化。 (8)冷却 一般用水冷,但温度不可过低也不可过高,一般不低于30℃不高于70℃, (9)检验 镀层外观光亮、细致、无流挂、皱皮现象。厚度检验可采用涂层测厚仪,方法比较简便。也可通过锌附着量进行换算得到镀层厚度。结合强度可采用弯曲压力机,将样件作90~

热浸镀锌处理工艺

热浸镀锌-处理工艺 [资料来源:固捷五金收集整理] [阅读次数:3111] [加入时间:2008年6月17日] 前言 钢铁材料为今日人类生活中不可或缺的重要资源。然而因其本身特性使然,使得"锈蚀"无日不时伴随着我们,并无时无刻地损耗着我们的资源-钢铁。 先进诸国,很早就注意到"锈蚀"的严重性,据估计,因防蚀所造成的损失,在日本一年约达国民生产毛额(GNP)的3.5﹪。在美国,此比率为4.2﹪,在英国为3.5﹪,德国为3﹪。如以日本3.5﹪来计算,在2001年我们不知不觉中损失了人民币八百三十亿元。所以先进国家均成立了有关的防蚀技术研究机构,以采取各种有效的措施,来避免或减少其损失。 热浸镀锌防腐蚀技术是目前各先进国家,使用最广泛,也是最有效的大气防腐蚀方法,其性能、特点及经济效益,在本简介中均有论及。盼能借着本简介说明,使大家对热浸镀锌防腐蚀方法,有更深一层的认识,并加以采用。 热浸镀锌的使用已有一百五十年以上的历史,其原理至今尚无改变。且因有无数的研究报告针对其作业流程作详细检讨,因此才有从最原始的湿式法镀锌演变至今天的干式法及连续法等作业。其防腐蚀效果也被公认为是目前最好的,且最具经济效益的。据估计,全世界每年经热浸镀锌保护的钢材约有20,000,000 吨,其对人类有限资源的维护价值实在是难以估计。 先进国家热浸镀锌的使用已非常广泛。举凡电力、电信、道路、运输、桥梁、港湾、建筑等均可使用。夸大地说“有铁的地方,就有热浸镀锌”应不为过。 热浸镀锌流程简介 热浸镀锌的原理,简单的说即是将已清洗洁净的铁件,经由Flux 的润湿作用,浸入锌浴中,使钢铁与熔融锌反应生成一合金化的皮膜。 良好的热浸镀锌作业,应是各流程均在严格的管制下,彻底发挥该流程的功能。且若前一流程的操作不善,会造成后续流程的连锁不良反应,而大量增加作业成本或造成不良热浸镀锌产品。若前处理不良,则熔锌无法与钢铁正常完全反应,形成最完美的镀锌皮膜组织。若后处理不良,则破坏镀锌皮膜外观,降低商品价值等。 热浸镀锌的优点

镀锌板表面质量判定标准

镀锌板表面质量判定标准 1 范围 本标准适用于本公司镀锌产品的表面质量等级判定 2 规范性标准及参考标准 2.1 GB/T2518-2008国际规定的表面质量等级 2.1.1钢带表面不应有漏镀、镀层脱落、肉眼可见裂纹等影响用户使用的缺陷 不切边 钢带边部允许存在微小锌层裂纹和白边。 2.1.2钢带各级别表面质量特征应符合下表 1规定。 表1 2.1.3由于在连续生产过程中,钢带表面的局部缺陷不易发现和去除,因此钢带 允许带缺陷交货,但有缺陷的部分应不超过每卷总长度的 6% 2.2Q/BQB 420-2009宝钢标准规定的表面质量等级。 2.2.1钢板及钢带按表面质量区分应符合下表 2的规定。 表2 2.2.3在连续生产过程中,钢带表面的局部缺陷不易发现和去除,因此,钢带允 许带缺陷交货,但有缺陷的部分不得超过每卷总长度的 6% 2.3Q/ASB 387-2006鞍钢标准规定的表面质量等级。

2.3.1钢板和钢带的表面质量应符合下表3的规定。 表3

2.3.2不切边钢板和钢带边部允许存在微小的锌层裂纹。 233在连续生产钢带过程中,因局部的表面缺陷没有机会去除,因此钢带允许带缺陷交货,但有缺陷部分应不大于每卷总长度(或总重量)的5% 3表面质量 根据国标的要求,结合我公司目前的实物质量水平,对我公司的连续热镀锌钢带表面质量等级做如下规定: 3.1钢板和钢带的表面质量应符合下表4的规定。 表4 3.3在连续生产钢带过程中,因局部的表面缺陷没有机会去除,因此钢带允许带缺陷交 货,但有缺陷部分FA级产品不大于每卷总长度的5%, FB级产品不大于每卷总长度的3% FC级产品不大于每卷总长度的1% 3.4表面质量等级划分 普通锌花合格品表面质量等级分FA FB; 无锌花合格品表面质量等级分FA、FB FC 3.5普通建筑用板(普通锌花板)表面质量至少满足表4中FA的质量要求; 3.6建筑用彩涂基板(无锌花板)表面质量至少满足表4中FB的要求,且不允 许有边损、锯齿边、边浪、厚边等质量缺陷。 3.7家电板、机箱板彩涂用基板(无锌花板)表面质量至少满足表4中FC质量 要求。

钢结构热浸锌中常见表面缺陷及防止措施

钢结构热浸锌中常见表面缺陷及防止措施 摘要:为了提高钢结构的耐腐蚀性能,热浸锌是最为常用的处理方法。为了提高产品表面质量,降低生产成本,本文介绍和分析了在热镀锌过程中常见的镀锌层缺陷,并对出现的质量缺陷提出了解决方法。 关键词:热浸锌表面质量镀层缺陷 1、引言 热浸锌钢材以其优良的耐腐蚀性能和洁净外观广泛应用于建筑、电力和空冷器等行业。热浸锌钢材的表面缺陷主要由于镀锌原材表面夹杂、裂纹、划伤和氧化铁皮等缺陷以及在镀锌过程中由于锌液成分、温度等工艺因素造成的。随着对热浸锌钢结构的需求量的增大,研究和改进热浸锌方法对提高镀锌产品质量,降低锌耗,增加企业经济效益都具有重要的现实意义。 2、热浸锌层常见缺陷与防止 从炼钢、热轧、酸洗、冷轧开始,一直到镀锌工序本身,每个生产工序都会直接或间接影响到镀锌板的表面质量。因此,要分析明确镀层中产生的缺陷的原因,采用有针对性的措施,积极避免可能出现的工件表面质量问题,对于提高产品成品率,降低消耗,减少生产成本具有十分重要的意义。 2.1 原料表面裂纹、皱皮、结疤 由于国内各钢厂生产的钢材表面都还存在表面裂纹、皱皮、结疤、麻面等现象,严重的影响到钢材的受力,表面微裂纹、皱皮、结疤、麻面可经过打磨、补焊等方式修复后再使用。为防止存在表面质量问题的材料流入到生产中,应从原材料采购、检验过程把好质量关。在生产的各工序中发现有质量问题的材料,未经处理好的不能使用,经过层层把关,减少热浸锌后再返工造成的经济损失。 2.2 镀层表面出现漏镀和小黑点 漏镀是热镀锌上较为严重的质量缺陷,在实际生产中应予避免。根据GB/T139l2-2002《金属覆盖层钢铁制件热浸镀锌锌层技术要求及试验方法》的要求:漏镀面的总面积不应超过制件总面积的0.5%,每个漏镀面的面积不应超过l0cm2,否则应予重镀。裸露斑点单个面积小于l0cm2,则可以采用热喷涂锌、涂敷富锌涂料或融敷锌合金等方法对漏镀面进行修复,富锌修复涂层能在钢的使用过程中给予钢材以牺牲阳极保护。 产生小黑点及漏镀现象要从原材料、酸洗、镀锌等工序进行分析。1)原材料表面有油污、漆斑未处理干净。针对原材料表面有油污、漆斑应在镀锌进料前对其进行预处理干净,面积不大的油污、漆斑可采取专用除油剂或涂抹碱液、火烧的方法进行处理。欠酸洗就是工件在酸洗时不完全,表面还残留锈斑,未被除掉,这样工件进入融熔的锌液时锈斑阻碍钢基体表面与锌反应生成锌铁合金层,从而产生漏镀点。2)工件在酸洗过程中,要注意避免处现欠酸洗和过酸洗的显现对欠酸洗应采取延长酸洗时间,酸洗时经常翻动工件,对锈蚀层厚的工件用机械铲除方法进行预处理等,以保证工件酸洗干净后镀锌。过酸洗就是工件长时间浸泡在高浓度酸液中造成酸腐蚀钢基体,从而在钢基体内贮存的氢气在锌液中受热释放破坏了镀锌层的结晶而产生灰斑,过酸洗时产生了粘附性很强的泥渣,在钢表面很难冲洗掉,这样就无法镀上溶剂。措施是控制好酸洗时间或在酸液中添加缓蚀剂,避免过酸洗现象发生。3)在热浸锌过程中,要注意控制锌液温度范围。如果锌液温度太低,在工艺时间内锌液不能与钢基体形成铁-锌合金层;锌温太高时,溶剂与之接触

热镀锌实用数据手册

热镀锌实用数据手册 编辑推荐《热镀锌实用数据手册》适于带钢连续热镀锌、溶剂法批量热镀锌生产企业的工程技术人员、工长和工人阅读,也可供其他镀锌生产部门和专业设计人员、研究人员以及大专院校相关专业师生参考。内容简介《热镀锌实用数据手册》是一本热镀锌实用数据速查工具书。全书共分8章,主要内容包括:概论、热镀锌理论、热镀锌原材料、溶剂法批量热镀锌、还原法带钢热镀锌、热镀锌产品质量检查、热镀锌热工数据和热镀锌基础数据等。《热镀锌实用数据手册》内容新颖,数据真实可靠,实用性强。书中数据全部以表格形式编排,便于读者查阅。作者简介李九岭,中国带钢连续热镀锌资深专家,中国腐蚀与防护学会热浸镀专业委员会资深委员,武钢冷轧总厂教授级高工。1937年2月生于河南省清丰县,1963年8月毕业于河南师范大学化学系,同年9月由国家统一分配到鞍山钢铁公司第二薄板厂热镀锌车间 工作。1973年支援国家重点项目调任武汉钢铁公司冷轧厂主持由德国全套引进的1.7m带钢连续热镀锌工程。1975~1976年赴德国蒂森钢铁公司学习带钢连续热镀锌技术,此后,又多次到欧美发达国家学习深造、参观考察,还多次去东南亚国家从事带钢连续热镀锌技术输出。2005年8月从武钢退休,现任武汉山力板带技术工程有限公司顾问。专著

《带钢连续热镀锌》一书于1981年由冶金工业出版社公开出版发行,2010年出版发行第3版,这是目前国内外最早一本公开发行的介绍带钢连续热镀锌生产技术的专著,2011年1月,第2本专著《带钢连续热镀锌生产问答》由冶金工业出版社公开出版发行。在热镀锌领域有一项发明专利:热镀锌板薄镀层生产方法;另有6项重大科技成果,其中,“带钢热镀锌用锌合金研究”获1985年国家科技进步三等奖、“热镀锌小锌花研究”获湖北省科技进步一等奖。在全国杂志上发表有关论文38篇,其中,《从热镀锌史看美钢联法的发展》一文入选《中国科技技术文库》,《我国宽带钢热镀锌现状及市场前景》一文已被多家单位选入科技文献汇编。目录1 热镀锌概论 1.1 热镀锌的发展 1.1.1 全世界热镀锌发展大事记 1.1.2 国外热镀锌的发展 1.1.3 国内热镀锌的发展 1.2 钢材热浸镀分类 1.3 带钢热浸镀分类 1.3.1 带钢热浸镀层种类 1.3.2 几种常见带钢热浸镀层对比 1.3.3 热镀锌镀层与其他涂镀层综合性能比较 1.4 气相热镀层

热镀锌工艺流程

热镀锌工艺流程 一、镀前检查 目的:为锌浴提供清洁工件,以便钢基体表面和熔融锌充分反应。 ◆洗前检查 1、检查原则:认真、仔细,必要时做适当的记录。 2、检查内容:主要查来料材质、尺寸结构、有无变形,有无油漆、油脂及其它污垢粘附。 ◆前处理 针对待镀件结构形状,进行必要的打孔、栓挂等下料的准备。 ◆脱脂:针对含有油漆、油脂类的待镀件,进行脱油脱脂处理。 脱脂温度:≥70℃;浓度:≥7%;时间:视待镀件情况而定。 ◆水洗:将经脱脂的待镀件进行水洗处理,使其PH值在10以下,以便于下一阶段除锈。 ◆酸洗除锈 1、酸槽要求:有计划性、目的性的根据来料的材质、紧急情况、难易洗程度合理选择酸槽下料。酸度:≤20%;时间:视待镀件情况定。 2、影响酸洗速度的因素: ⑴氧化铁皮的结构和厚度: ⑵酸洗液种类及浓度: ⑶酸液中铁盐含量: ⑷酸洗温度: ⑸酸洗操作方式: ⑹钢铁成分: 3、下料、酸洗要求: ⑴严格遵守行车使用规范进行下料操作。 ⑵酸洗下料应根据待镀件的材质、数量、结构情况等选择合理的摆放方式。对成打包捆洗的待镀件务必留一定空隙,杜绝叠加、积压。 ⑶酸洗期间应勤翻动待镀件。确保无漏洗、过洗、夹线、涡气、偏析等现象。及时打捞漂浮物及因翻动等原因造成的落池镀件等。 ⑷严格控制好酸洗时间,当班或交班时应交代清楚酸槽中的黑件。禁止长时间将黑件浸泡在酸槽内。 ⑸对于已洗好黑件,应及时进行下一工序,尽可能的杜绝再次酸洗或长时间放在空气中。 4、洗好镀件要控净酸液再进入下一工序处理。 ◆水洗:水洗两道,确保酸被洗去,待镀件PH≥2。 ◆助镀处理+ 作用:可保持在浸镀前工件具有一定活性,以增强镀层与基体结合。 机理:(1) 清洁钢铁表面,去除掉酸洗后钢件表面上的一些铁盐、氧化物及其它脏物。 (2) 净化钢件浸入锌液处的液相锌,使钢件与液态锌快速浸润并反应。 (3) 在钢件表面沉积一层盐膜,可将钢件表面与空气隔绝,防止进一步微氧化。 (4) 溶剂受热分解时(指干法) 使钢件表面具有活性作用及润湿能力(即降低表面张力) ,使锌液能很好地附着于钢件基体上,顺利进行合金化过程。

镀锌钢管国标质量标准要求

镀锌钢管质量标准要求 图纸用料:热镀锌管:DN25~DN100,热镀锌无缝管:φ108×4,φ159×5一、镀锌钢管规格、外形及重量 (一)、镀锌钢管规格必须符合下表规定: (二)、外形及重量 1、通常长度 镀锌钢管的长度为6m,每批允许体重量不大于总重量5%,长度不小于2m的短尺钢管。 2、定尺长度 镀锌钢管的主尺长度应在通常长度范围内其长度允许偏差为

+20mm。 3、倍尺长度 镀锌钢管的倍尺长度应在通常长度范围内其余长允许偏差为+20mm。每个倍尺应留5mm-10mm的切口余量。 4、弯曲度 镀锌钢管应具有使用性的直度。 5、端头形状 镀锌钢管的两端应在镀锌前与钢管轴线切成直角,切口内外毛刺高度均不得大于0.5mm。 6、交货重量 镀锌钢管以实际重量交货。 7、标记 镀锌钢管应注明国标标准编号和尺寸及厂家名称。 二、镀锌钢管质量技术要求: 1、牌号和化学成份 镀锌钢管用钢的牌号和化学成分应符合GB-3092所规定的黑管用钢的牌号和化学成份。 2、制造方法 黑管的制造方法(炉焊或电焊)由制造厂选择,镀锌采用热浸镀锌法。 3、交货状态 镀锌钢管以不带螺纹交货。 4、螺纹及管接头

(1)带螺纹交货的镀锌钢管,螺纹应在镀锌后车制。螺纹应符合YB822的规定。 (2)钢制管接头应符合YB238的规定,可铸铁管接头应符合YB230的规定。 5、力学性能 钢管镀锌前的力学性能应符合GB3092的规定。 6、镀锌层的均匀性 镀锌钢管应做镀锌层均匀性的试验,钢管试样在硫酸铜溶液中连续浸渍5次不得变红。 7、冷弯曲试验 公称口径不大于50mm的镀锌钢管应做冷弯曲试验。弯曲角度为90。,弯曲半径为外径的8倍。试验时不带填充物,试样焊缝处应置于弯曲方向的外侧或上部。试验后,试样上不应有裂缝及锌层剥落现象。8、水压试验 水压试验应在黑管进行,也可用涡流探伤代替水压试验。试验压力及涡流探伤对比试样尺寸应符合国标GB3092的规定。 9、表面质量 镀锌钢管的内外表面应有完整层,不得有未镀上锌的黑斑和气泡存在。允许有不大的粗糙面和局部的锌瘤存在。 10、镀锌层重量 镀锌层重量平均值应不小于500g/㎡,其中任何一个试样不得小于480g/㎡。

热镀锌标准样本

热镀锌标准 镀锌标准 GB/T 13912- 前言 本标准修改采用ISO 1461:1999((钢铁制件热浸镀锌层技术条件及试验方法》。 本标准根据ISO 1461:1999重新起草, 在附录A中列出了本标准与ISO 1461章条编号的对照一览表。 本标准对ISO 1461;1999作了下列修改, 在附录B中列出了本标准与ISO 1461的技术性差异及其原因的一览表。 —按国内现有的系列标准, 标准名称改为”金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法”; —取消了ISO 1461的前言; —用”本标准”代替”本国际标准;’, —引用了部分采用国际标准的中国标准; —将 ISO 1461:1999中的4.2 和附录A的内容合并为本标准的4.1 ; —将 I SO 1461:1999中第6章的内容分解为本标准的第6章和第7章; —对采用爆锌代替离心处理或同时采用爆锌和离心处理的热浸镀锌制件的镀层厚度提出了要求; —对未经完全烘干的制件热浸镀锌提出了安全要求。 本标准代替GB/T 13912-1992《金属覆盖层钢铁制品热镀锌层技术要求》。 本标准与GB/T 13912-1992相比主要变化如下: —在镀层的厚度大于规定值的条件下, 允许被镀制件表面存在发暗或浅灰色的色彩不均匀;

—对热浸镀锌生产过程提出了安全要求; —要求每个漏镀面的面积不应超过10c m,; —修复层的厚度应比镀锌层要求的最小厚度厚30p m以上。 本标准的附录D是规范性附录, 附录A、附录B、附录C和附录E 是资料性附录。 本标准由中国机械工业联合会提出。 本标准由全国金属与非金属覆盖层标准化技术委员会归口。 本标准负责起草单位:武汉材料保护研究所。 本标准参加起草单位:哈尔滨铁塔厂。 本标准主要起草人:吴勇、李春燕。 GB/T 13912- 金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法 范围 本标准规定了钢铁制件热浸镀锌层(其它合金元素总含量不超过20o) 的技术要求和试验方法。 本标准不适用于下列情况: a) 连续式热浸镀生产的板材、带材、线材、管材和棒材; b) 采用特殊标准的热浸镀锌产品: c) 有附加要求或有与本标准要求不一致的热浸镀锌产品。 注:某些产品标准能够经过引用本标准号或修改本标准的部分条款来 规定产品的热浸镀锌层。 本标准对热浸镀锌产品的后处理和附加保护涂层未做规定。 2 规范性引用文件 下列文件中的条款经过本标准的引用而成为本标准的条款。凡是注日期的引用文件, 其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准, 然而, 鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件, 其最新版本适用于本标准。

镀锌层厚度要求以及国家标准

热镀锌层厚度要求及工艺标准 热镀锌也称热浸镀锌,是钢铁构件浸入熔融的锌液中获得金属覆盖层的一种方法。近年来随高压输电、交通、通讯事业迅速发展,对钢铁件防护要求越来越高,热镀锌需求量也不断增加。 1、概述 在各种保护钢基体的涂镀方法中,热浸锌是非常优良的一种。它是在锌呈液体的状态下,经过了相当复杂的物理、化学作用之后,在钢铁上不仅镀上了较厚的纯锌层,而且还生成了一种锌铁合金层。这种镀法,不仅具备了电镀锌的耐腐蚀的特点,而且由于具有锌铁合金层。还有电镀锌无法比拟的强耐腐蚀性,因此这种镀锌法特别适用于各种强酸,碱雾气等强腐蚀环境中。 2、原理 热镀锌层是锌在高温液态下,分三个步骤形成的: (1)铁基表面被锌液溶解形成了锌铁合金层 (2)合金层中的锌离子进一步向基体扩散,形成了锌铁互溶层(3)合金层表面包络着锌层 3、镀锌层厚度 参照GB/T13912-2002国家标准,热镀锌层厚度的标准如下:(1)工件的厚度大于或等于6毫米的,平均厚度应大于85微米,

局部厚度应大于70微米 (2)工件的厚度小于6毫米大于3毫米的,平均厚度应大于70我米,局部厚度应大于55微米 (3)工件的厚度小于3毫米大于1.5毫米的,平均厚度应大于55微米,局部应大于45微米 (4)本标准不包括经过离心分离处理过的镀层和铸铁件镀锌层厚度。 4、工艺过程及有关说明 (1)工艺过程: 工件→脱脂→水洗→酸洗→水洗→浸助镀溶剂→烘干预热→热镀锌→整理→冷却→钝化→漂洗→干燥→检验 (2)有关工艺过程说明 ●脱脂 采用化学去油或者水基金属脱脂清洗剂去油,达到工件完全被水浸润为止。 ●酸洗 采用H2S04 15%,硫脲0.1%,40~60℃或者用HCI25%,乌洛托品3~5g/L,20~40℃进行酸洗。加入缓蚀剂可以防止基体过腐蚀以及减少铁基体吸氢量,同时加入抑雾剂抑制酸雾逸出。脱脂

热镀锌标准GBT-13912-2002

热镀锌标准GBT-13912-2002

热镀锌标准 GB/T 13912-2002 前言 本标准修改采用ISO 1461:1999((钢铁制件热浸镀锌层技术条件及试验方法》。 本标准根据ISO 1461:1999重新起草,在附录A中列出了本标准与ISO 1461章条编号的对照一览表。 本标准对ISO 1461;1999作了下列修改,在附录B中列出了本标准与ISO 1461的技术性差异及其原因的一览表。 —按国内现有的系列标准,标准名称改为“金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法”; —取消了ISO 1461的前言; —用“本标准”代替“本国际标准;’, —引用了部分采用国际标准的我国标准; —将ISO 1461:1999中的4.2 和附录A的内容合并为本标准的4.1 ; —将I SO 1461:1999中第6章的内容分解为本标准的第6章和第7章;

—对采用爆锌代替离心处理或同时采用爆锌和离心处理的热浸镀锌制件的镀层厚度提出了要求; —对未经完全烘干的制件热浸镀锌提出了安全要求。 本标准代替GB/T 13912-1992《金属覆盖层钢铁制品热镀锌层技术要求》。 本标准与GB/T 13912-1992相比主要变化如下: —在镀层的厚度大于规定值的条件下,允许被镀制件表面存在发暗或浅灰色的色彩不均匀; —对热浸镀锌生产过程提出了安全要求; —要求每个漏镀面的面积不应超过10c m,; —修复层的厚度应比镀锌层要求的最小厚度厚30p m以上。 本标准的附录D是规范性附录,附录A、附录B、附录C和附录E是资料性附录。 本标准由中国机械工业联合会提出。

热镀锌和热浸锌的区别

热镀锌和热浸锌的区别 电镀锌 钢铁在空气、水或土壤中很容易生锈,甚至完全损坏。每年因腐蚀造成的钢铁损失约占整个钢铁产量的1/10,另一方面,为使钢铁制品与零件表面具有某种特殊功能,同时赋予其表面装饰性的外观,所以,一般采用电镀锌的方式对其处理。 原理 由于锌在干燥空气中不易变化,而在潮湿的空气中,表面能生成一种很致密的碱式碳酸锌薄膜,这种薄膜能有效保护内部不再受到腐蚀。并且当某种原因使镀层发生破坏而露出不太大的钢基时,锌与钢基体形成微电池,使钢基体成为阴极而受到保护。 性能特点 1.锌镀层较厚,结晶细致、均匀且无孔隙,抗腐蚀性良好; 2.电镀所得锌层较纯,在酸、碱等雾气中腐蚀较慢,能有效保护钢基体; 3.锌镀层经铭酸钝化后形成白色、彩色、军绿色等,美观大方,具有一定的装饰性多; 4.由于锌镀层具有良好的延展性,因此可进行冷冲、轧制、折弯等各种成型而不损坏镀层。 应用范围 随着科学技术生产的发展,电镀工业所涉及的领域越来越广泛。目前,电镀梓的应用已遍及国民经济的各个生产和研究部门。例如,机器制造、电子、精密仪器、化工、轻工、交通运输、兵器、航天、原子能等等,在国民经济中有重大意义。

热浸锌 在各种保护钢基体的涂镀方法中,热浸锌是非常优良的一种。它是在锌呈液体的状态下,经过了相当复杂的物理、化学作用之后,在钢铁上不仅镀上较厚的纯锌层,而且还生成一种“锌一铁”合金层。这种镀法, 不仅具备了电镀锌的耐腐蚀特点,而且由于具有锌铁合金层,还具有电镀锌所无法相比拟的强耐蚀性。因此这种镀法特别适用于各种强酸、碱雾气等强腐蚀环境中。 原理 热镀锌层是锌在高温液态下,分三个步骤形成的: 1. 铁基表面被锌液溶解形成“锌一铁”合金层; 2.合金层中的锌离子进一步向基体扩散形成锌铁互溶层; 3.合金层表面包络着锌层。 性能特点 (1)具有较厚的致密的纯锌层覆盖在钢铁表面上,它可以避免钢铁基体与任何的腐蚀溶液的接触,保护钢基体免受腐蚀,在一般大气中,锌层表面形成一层很薄而密实的氧化锌层表面,它很难溶于水,故对钢基体起着一定保护作用。如果氧化锌与大气中其它成分生成不溶性锌盐后,则防蚀作用更理想。 (2)具有“铁一锌”合金层,结合致密,在海洋性盐雾大气及工业性大气中表现特有抗腐蚀性。 (3)由于结合牢固,“铁一锌”互溶,具有很强的耐磨性; (4)由于锌具有良好的延展性,其合金层与钢基附着牢固,因此热键件可进行冷冲、轧制、拉丝、弯曲等各种成型而不损坏镀层; (5)钢结构件热镀锌后,相当于一次退火处理,能有效改善钢基体的机械性能,消除钢件成型焊接时的应力,有利于对钢结构件进行车削加工。 (6)热镀锌后的件表面光亮美观。 (7)纯锌层是热镀锌中最富有塑性的一层镀锌层,其性质基本接近于纯锌,具有延展性,所以它富于挠性。 应用范围 热镀锌的应用随着工农业的发展也相应扩大。因此,热镀锌制品在工业(如化工设备、石油