沉淀及老化温度对浆态床合成甲醇CuO_ZnO_Al2O3催化剂活性及稳定性的影响

文章编号:0253?2409(2012)05?0569?07

收稿日期:2011?07?19;修回日期:2011?10?26三

基金项目:国家重点基础研究发展规划(973计划,2012CB 723105)三

联系作者:李忠,博士生导师,主要从事煤化工,工业催化和有机合成等方向研究,Tel :0351?6018526;E?mail :lizhong @https://www.360docs.net/doc/6a291155.html, 三

沉淀及老化温度对浆态床合成甲醇

CuO /ZnO /Al 2O 3催化剂活性及稳定性的影响

李 忠1,张小兵2,郭启海1,刘 岩1,郑华艳1

(1.太原理工大学煤科学与技术教育部重点实验室,山西太原 030024;2.太原煤气化公司技术中心,山西太原 030024)

摘 要:利用浆态床反应器,考察了沉淀及老化温度对CuO /ZnO /Al 2O 3催化剂催化合成甲醇的活性及稳定性的影响,并用XRD 二BET 二FT?IR 以及XPS 等技术对前驱体及催化剂进行了表征三结果表明,前驱体物相主要以孔雀石(Cu 2(CO 3)(OH )2)和类孔雀石((Cu ,Zn )2(CO 3)(OH )2)为主,其中,70℃沉淀和80℃老化条件下制备的前驱体具有适当的结晶度,焙烧后的催化剂中CuO 分布均匀,Cu 元素的电子结合能位移最大,CuO 与ZnO 之间作用较强,催化剂的性能最佳,时空收率和失活率分别达到了153.3g /(kg cat 四h )和1.44%/d 三

关键词:浆态床反应器;CuO /ZnO /Al 2O 3催化剂;稳定性;沉淀温度;老化温度中图分类号:O 614.121 文献标识码:A

Influence of precipitation and aging temperature on the

performance of CuO /ZnO /Al 2O 3catalyst for methanol synthesis in slurry reactor

LI Zhong 1,ZHANG Xiao?bing 2,GUO Qi?hai 1,LIU Yan 1,ZHENG Hua?yan 1

(1.Key Laboratory of Coal Science & Technology of Ministry of Education ,

Taiyuan University of Technology ,Taiyuan 030024,China ;

2.Technical Centre ,Taiyuan Coal Gasification (Group )Corporation ,Taiyuan 030024,China )

Abstract :The influence of the temperature of precipitation and aging on the performance of the CuO /ZnO /Al 2O 3catalyst used for methanol synthesis was studied in a slurry reactor.The catalysts and precursors were characterized through XRD ,BET ,FT?IR and XPS.The results show that the phases of the precursors are mainly consisted of malachite (Cu 2(CO 3)(OH )2)and zinc malachite ((Cu ,Zn )2(CO 3)(OH )2),the crystallinity degree of the precursor that precipitated at 70℃and aged at 80℃is proper ,and the performance of the catalyst from the precursor is optimal ,with its CuO phase dispersing homogeneously ,the electron binding energy of Cu element shifting the largest and the electron binding energy of Zn element shifting the minimum.Its space time yield and deactivation rate reach 153.3g /(kg cat 四h )and 1.44%/d respectively.

Key words :slurry reactor ;CuO /ZnO /Al 2O 3catalyst ;stability ;precipitation temperature ;aging temperature 气?液?固三相浆态床合成甲醇工艺最早由美国Chemical System Inc.于20世纪70年代开发,该工艺具有反应器构造简单二造价低二单程转化率高二适合大规模生产以及可在不停车的情况下更换催化剂等诸多优点三但是,所用粉末催化剂均为经研磨的工业用固定床合成甲醇CuO /ZnO /Al 2O 3催化剂,稳定性较差,不能满足工业化生产的要求[1~4]三

固体催化剂的性能与其化学组成有直接关系,

同时,与其微观结构及使用环境也有密切的关系三不同的使用环境需不同的微观结构与之适应三气?液?固三相浆态床合成甲醇工艺中引入了惰性介质,与工业固定床合成甲醇工艺相比,合成体系有了较大的区别三因此,对用于其中催化剂微观结构的要

求也有别于气?固相固定床合成甲醇工艺三

固体催化剂的微观结构是由其制备工艺决定的三针对浆态床反应系统中CuO /ZnO /Al 2O 3催化剂的稳定性问题,许多研究者在催化机理二动力学以及失活机理等方面进行了较多的研究[1~4]三然而,

通过优化催化剂的制备工艺,探索浆态床合成甲醇CuO /ZnO /Al 2O 3催化剂的微观结构等方面的研究工作较少[5,6]三

工业合成甲醇CuO /ZnO /Al 2O 3催化剂主要通过共沉淀法制备,前驱体的物相组成是影响其微观结构及性能的关键因素之一[1,7,8]三CuO /ZnO /Al 2O 3催化剂前驱体是在沉淀过程中完成的,影响沉淀过程的因素主要有沉淀温度二pH 值二沉淀剂加入

第40卷第5期2012年5月

燃 料 化 学 学 报

Journal of Fuel Chemistry and Technology Vol.40No.5May 2012

方式以及老化温度和时间等[7,9~12]三本实验通过浆态床反应系统的评价,研究了沉淀与老化温度对CuO/ZnO/Al2O3催化剂活性及稳定性的影响,并对制备的前驱体及催化剂进行XRD二BET二H2?TPR二FT?IR以及XPS等表征分析,研究催化剂的微观结构对浆态床合成甲醇的催化活性与稳定性的影响,并与中国产C302工业甲醇催化剂进行对比分析三1 实验部分

1.1 催化剂的制备与活性评价 采用并流共沉淀法制备CuO/ZnO/Al2O3催化剂三分别配制1mol/L 的Na2CO3水溶液和Cu(NO3)2?Zn(NO3)2?Al(NO3)3混合水溶液(Cu2+/Zn2+/Al3+=16/8/1),在设定温度水浴加热下并流加入到烧瓶中进行沉淀三沉淀完毕后,继续在设定温度下搅拌老化2h三然后,将沉淀物抽滤,水洗脱除Na+,110℃干燥12h得催化剂前驱体三本实验中分别在70℃沉淀二70℃老化;70℃沉淀二80℃老化;80℃沉淀二80℃老化条件下制备了三个催化剂的前驱体,将前躯体在马弗炉中于350℃下焙烧4h,制得相应催化剂,分别标记为C7070二C7080和C8080三以中国产商业甲醇合成催化剂C302作对比三

活性评价采用自制500mL浆态床高压搅拌反应装置进行三将10g催化剂和250mL液体石蜡加入到反应器中,通入H2∶N2=1∶9的还原气体进行还原,在合成原料气体积组成为27%CO二68%H2和5%CO2,反应温度240℃,反应压力4.0MPa,气体质量空速810L/(kg四h)下进行活性测试三反应尾气和液相产物均由GC9610型气相色谱仪分析其组成三采用热导池检测器(TCD)检测,TDX201色谱柱(φ3mm×0.5mm×2000mm不锈钢柱)恒温分析不凝性气体产物,氩气为载气,流量20mL/min二柱温50℃二桥电流60mA二进样量1.0mL三用氢火焰离子化检测器(FID)检测,PEG20M毛细管柱(φ0.32mm×0.33μm×30m,石英毛细管柱)恒温分析甲醇二乙醇二丙醇及烃类等液相产物组分,氮气为载气,流量30mL/min二H2流量20mL/min二空气流量200mL/min二柱温150℃二进样量0.8μL二分流比为60∶1三样品进样器和检测器温度均为200℃,采用外标法定量计算三

1.2 催化剂的表征 日本理学Rigaku D/max2500型X射线衍射仪三Cu Kα为辐射源(λ= 0.154056nm),石墨单色器,Ni滤片,管电压40kV,管电流100mA,闪烁计数器记录强度,5°~ 85°扫描,扫描速率8°/min三

意大利SORPTMATIC1990型自动吸附仪三测定前样品在523.1K和0.01Pa下处理12h,然后,在77.15K下对样品进行氮吸附/脱附,BET方程计算比表面积,BJH法计算孔径分布三

美国Micromeritics公司AutochemⅡ2920型全自动程序升温化学吸附仪三催化剂用量约20mg,粒径120目三将催化剂置于U型石英反应管中,通He气(50mL/min),以10℃/min的升温速率升温至300℃,恒温吹扫30min,降温至40℃,切换v (H2)/v(Ar)=10/90混合气体(50mL/min),待系统稳定后,以10℃/min的速率升温至600℃,氢消耗信号用TCD检测三

英国VG Scientific公司ESCALAB250型X射线光电子能谱仪三Al KαX射线为激发源(h自= 1486.6V),分辨率高于0.1eV,结合能数值用污染碳(C1s=284.6eV)校正,表面元素浓度用峰面积及灵敏度因子法定量三

FTS?165型傅里叶变换红外光谱仪(美国Bio?rad公司)三将样品与KBr以1∶6的质量比混合,经研磨后压片,4000~400cm-1检测三

2 结果与讨论

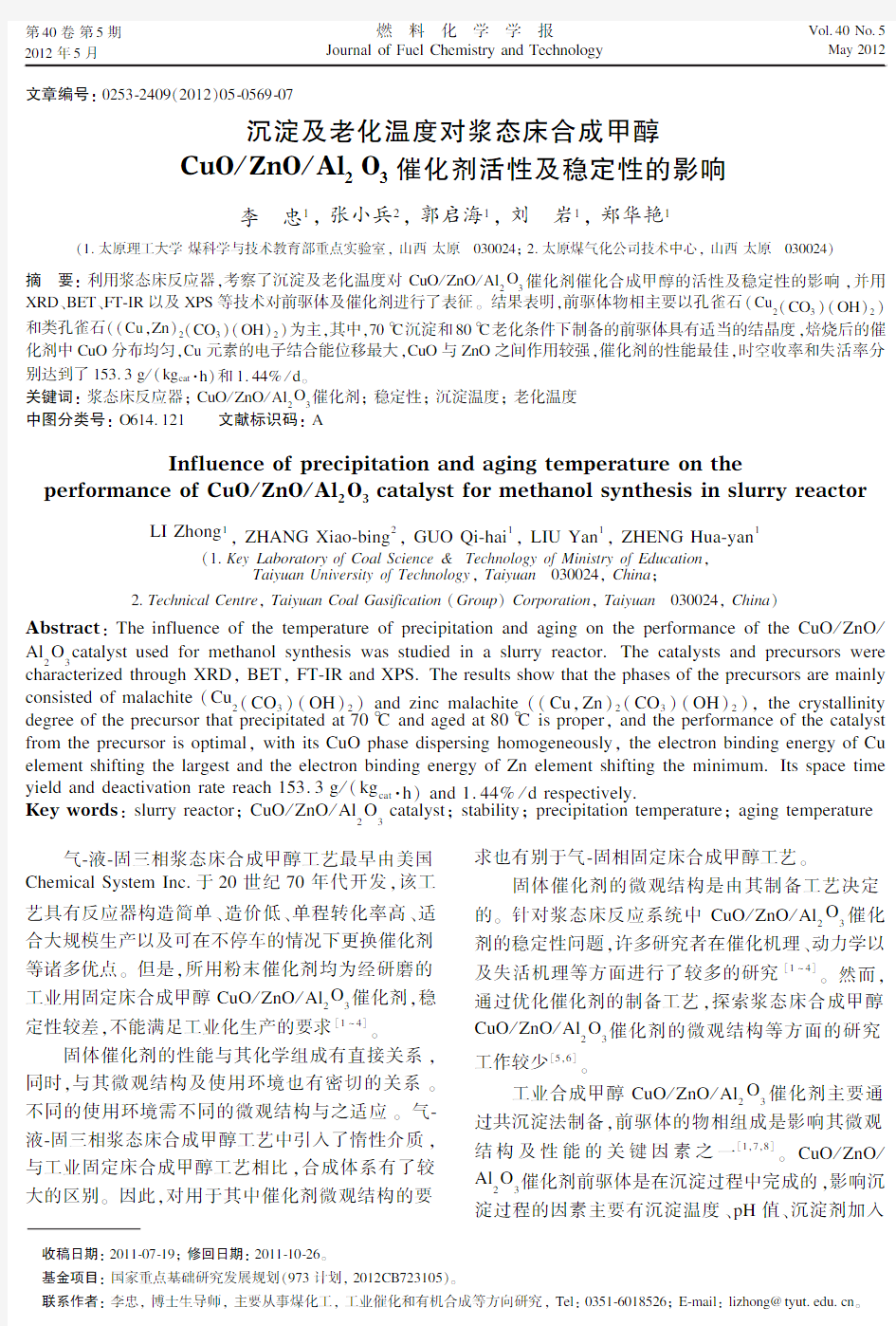

2.1 沉淀及老化温度对CuO/ZnO/Al2O3催化剂活性及稳定性的影响 不同沉淀及老化温度下所制备催化剂以及商业催化剂C302在浆态床反应器中的活性及稳定性见表1三

表1 沉淀及老化温度对CuO/ZnO/Al2O3催化剂活性与稳定性的影响Table1 Deactivation rate and respective highest STY and product selectivity of the catalysts

Catalyst

Highest STY

/g四(kg cat四h)-1

Deactivation rate

/(%四d-1)

Highest CO

conversion x/%

Selectivity s/%

methanol ethanol others

C7070114.22.6433.299.30.430.27

C7080153.31.4439.799.50.320.18

C8080135.02.1335.099.40.380.22

C302138.15.4735.899.60.290.11

075 燃 料 化 学 学 报第40卷

由表1可知,沉淀和老化温度对CuO /ZnO /

Al 2O 3催化剂用在浆态床合成甲醇工艺中的产物选择性影响不大,对活性及稳定性有明显的影响三随着沉淀与老化温度的升高,催化剂的活性与稳定性

呈现了先升高再降低的变化规律三其中,在70℃沉淀后于80℃老化所制得的催化剂C 7080的活性和稳定性均最好,分别达到了153.3g /(kg cat 四h )和1.44%/d 三尤其是失活率,明显低于商业催化剂C 302的失活率5.47%/d ,也较文献[3,13]中其他商业CuO /ZnO /Al 2O 3催化剂的失活率2.04%/d 和

7.8%/d 低得多三2.2 沉淀及老化温度对催化剂前驱体物相组成的影响 图1为CuO /ZnO /Al 2O 3催化剂前驱体的

XRD 谱图

三

图1 CuO /ZnO /Al 2O 3催化剂前驱体的XRD 谱图

Figure 1 XRD patterns of the precursors of

the CuO /ZnO /Al 2O 3catalysts

●:(Cu ,Zn )2(CO 3)(OH )2;■:Cu 2(CO 3)(OH )2

a :C 8080;

b :C 7070;

c :C 7080

由图1可见,前驱体的物相主要有孔雀石(Cu 2(CO 3)(OH )2)和类孔雀石((Cu ,Zn )2(CO 3)(OH )2)两种三共沉淀法制备CuO /ZnO /Al 2O 3催化剂过程

中,前驱体的形成机理一般认为是,先形成无定型的Cu 2(CO 3)(OH )2和Zn 5(CO 3)2(OH )6,然后,再经老化过程生成孔雀石Cu 2(CO 3)(OH )2和碱式碳酸锌Zn 5(CO 3)2(OH )6,老化的同时发生同晶取代反应,Zn 2+

部分取代Cu 2(CO 3)(OH )2中的Cu 2+

和

Cu 2+部分取代Zn 5(CO 3)2(OH )6中的Zn 2+,分别生成类孔雀石(Cu ,Zn )2(CO 3)(OH )2和绿铜锌矿(Cu ,Zn )5(CO 3)2(OH )6[7,9,10,12,14]三沉淀及老化过

程中温度主要是影响各物相反应的速率,只和动力学因素有关三在同样的反应时间内,温度高则相关物相的形成快三很明显,图1中没有出现碱式碳酸锌Zn 5(CO 3)2(OH )6和绿铜锌矿(Cu ,Zn )5(CO 3)2(OH )6的特征衍射峰,这可能是由于上述两种物相的生成量较少并且成无定形状态三沉淀及老化温度均为70℃时,前驱体的XRD 衍射峰均较弥散且峰强度较低;在70℃沉淀并在80℃老化时,前驱体的XRD 衍射峰均较催化剂C 7070前驱体的增强,并且在29.5°出现了类孔雀石(Cu ,Zn )2(CO 3)(OH )2的特征衍射峰;在80℃沉淀并在80℃老化的前驱体则明显的比C 7070和C 7080前驱体的XRD 衍射峰尖锐得多三这表明,随着沉淀及老化温度的提高,晶化以及同晶取代的反应速度也随之加快,在同样的反应时间内,同晶取代的产物数量不断增多的同时,各物相的结晶度也逐渐增强,表现在XRD 谱图上,就是各物相特征衍射峰峰强度的不断增加三

图2为不同沉淀及老化温度下所制备前驱体的红外光谱图

三

图2 CuO /ZnO /Al 2O 3催化剂前驱体的红外光谱图

Figure 2 FT?IR spectra of the precursors of

the CuO /ZnO /Al 2O 3catalysts a :C 8080;b :C 7070;c :C 7080

由图2可知,在1051二882和821cm -1处出现了孔雀石(Cu 2(CO 3)(OH )2)的特征吸收峰,在1513二

1051和870cm -1处出现了类孔雀石(Cu ,Zn )2(CO 3)(OH )2的特征吸收峰[10,14~16],这与XRD 的表征结果相吻合三同时,在1391二834和739cm -1处出现了碱式碳酸锌Zn 5(CO 3)2(OH )6的特征吸收峰,在1573二1413和1069cm -1处出现了绿铜锌矿(Cu ,Zn )5(CO 3)2(OH )6特征吸收峰[13~15]三由图1可知,前驱体的XRD 谱图中没有出现Zn 5(CO 3)2

(OH )6和(Cu ,Zn )5(CO 3)2(OH )6的特征衍射峰,可见,这两种物相生成量较少,并且以无定形状态存在三

结合表1可知,与活性和稳定性最好的催化剂C 7080相比,活性和稳定性最差的催化剂C 7070前驱体的XRD 衍射峰最弥散,结晶度与同晶取代程

1

75第5期

李 忠等:沉淀及老化温度对浆态床合成甲醇CuO /ZnO /Al 2O 3催化剂活性及稳定性的影响

度最低;催化剂C 8080前驱体的XRD 衍射峰最尖锐,结晶度以及同晶取代程度最高,虽然其活性和稳定性好于C 7070,但仍然比C 7080的要低三这说明,前驱体中各物相的结晶程度以及同晶取代程度对浆态床合成甲醇有着重要的影响三

2.3 沉淀及老化温度对催化剂结构的影响 图3为不同沉淀及老化温度下制备的前驱体经焙烧后所得催化剂以及商业催化剂C 302的XRD 谱图

三图3 CuO /ZnO /Al 2O 3催化剂的XRD 谱图

Figure 3 XRD patterns of the CuO /ZnO /Al 2O 3catalysts

●:ZnO ;■:CuO

a :C 8080;

b :C 7070;

c :C 7080;

d :C 302

由图3可知,不同沉淀及老化温度下制备的前

驱体在焙烧后主要形成CuO 和ZnO ,且各催化剂的XRD 谱图没有明显的区别三但和催化剂C 302相比,所制备的催化剂的XRD 衍射峰均较弥散,商业催化剂C 302在34.5°出现明显的ZnO 相的衍射峰,且在38.7°的CuO 的衍射峰明显较强三由此可见,C 302中CuO 和ZnO 相的结晶度较高,分散性较差三

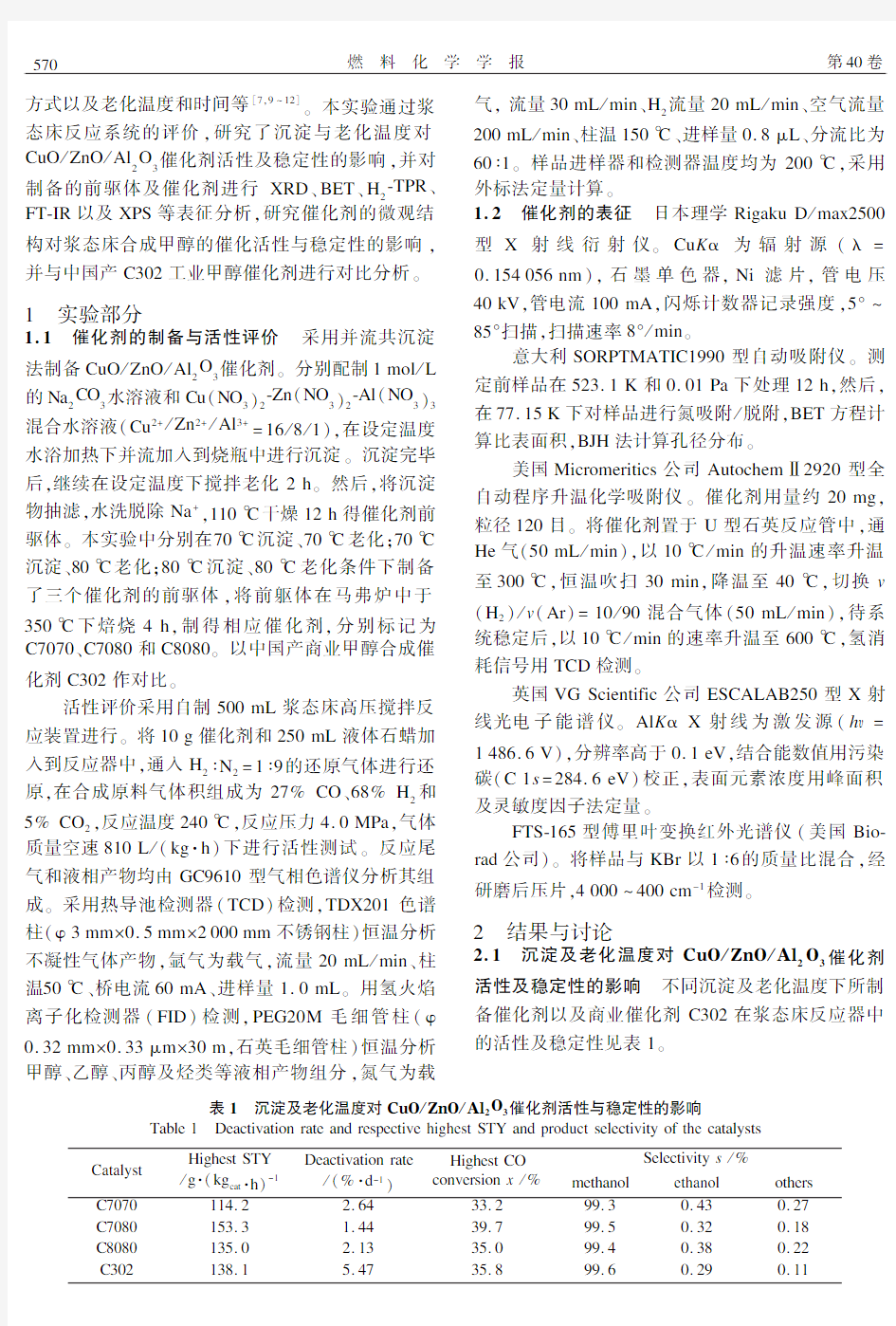

表2为催化剂的结构表征三

表2 沉淀及老化温度对CuO /ZnO /Al 2O 3催化剂

结构参数的影响

Table 2 Influence of the precipitation and aging temperatures

on structure data of the catalysts Catalyst CuO average size d /nm Surface area A /(m 2四g cat -1)Pore volume

v /(cm 3四g cat -1)

C 70706.570.30.45C 70805.989.10.52C 80806.778.90.47C 302

7.0

77.8

0.46

由表2可知,随着沉淀与老化温度的升高,催化剂中CuO 微晶的平均粒径呈现了先降低再升高的变化趋势,同时,比表面积与比孔容则呈现了先增加

再降低的变化趋势,表明沉淀及老化温度通过影响前驱体的结晶度与同晶交换程度最终影响了催化剂中CuO 分散的均匀性及其他织构参数三催化剂中CuO 分散得越均匀,CuO 微晶的平均粒径就越小,其活性与稳定性就越好三ZnO 起到好的分散作用,与性能最优的催化剂C 7080相比,商业催化剂C 302中CuO 微晶平均粒径较大,同时,其比表面积与比孔容较小,表明浆态床反应系统对CuO /ZnO /Al 2O 3催化剂中活性元素铜的粒径及其它微观结构性质要

求更高三

不同沉淀及老化温度下所制备CuO /ZnO /Al 2O 3催化剂的H 2?TPR 曲线及理论计算氢耗量和实际氢耗量分别见图4和表

3三

图4 CuO /ZnO /Al 2O 3催化剂的H 2?TPR 谱图

Figure 4 H 2?TPR patterns of the CuO /ZnO /Al 2O 3catalysts

a :C 8080;

b :C 7070;

c :C 7080

表3 催化剂的理论与实际氢耗量比较

Table 3 H 2?TPR H 2consumption of the theoretical

and practical value of the catalysts Catalyst H 2consumption /(mmol 四g cat -1)theoretical a

practical b

C 70707.839C 70807.844

7.831C 8080

7.834

a :H 2consumption was computed according to the

component of CuO from Cu 2+to Cu 0in the CuO /ZnO /Al 2O 3catalysts ;

b :H 2consumption was computed based on the peak area of

the CuO /ZnO /Al 2O 3catalyst in H 2?TPR figure

文献[17~20]中CuO /ZnO /Al 2O 3催化剂H 2?TPR 表征时有两个还原峰或有明显的肩峰,Fierro 等[19]

认为,是铜元素先从2价还原到1价,然后再从1价还原到0价;刘源等[20]根据两个还原峰的峰面积不相等,并且在温度较低出峰的峰面积越大,催化剂的活性越好的现象,认为是表面Cu 2+和体相Cu 2+分步

2

75 燃 料 化 学 学 报第40卷

还原三本实验所制备的催化剂只出现了一个还原峰三同时,从表3可以看出,各催化剂的理论计算氢耗量与实际氢耗量基本吻合,表明在H 2?TPR 过程中催化剂中铜元素均从+2价还原为0价三因此,图

4中各催化剂的还原峰均为较尖锐的单峰的现象,可解释催化剂中CuO 微晶的颗粒较细,分散均匀且主要分布在催化剂颗粒的表面三另外,从图4还可以看出,催化剂C 7080的还原峰最尖锐,还原峰的温度最低(172.1℃),其催化活性与稳定性也最优;催化剂C 7070的峰较其它两个催化剂宽泛,还原温度最高(182.2℃),其催化活性及稳定性也较差三在CuO /ZnO /Al 2O 3催化剂中,ZnO 可通过氢溢流作用促进CuO 的还原[13],CuO 的还原温度越低,表明催化剂中CuO 在ZnO 上的分散性越均匀,催化剂的活性及稳定性越好三

图5为不同沉淀及老化温度下所制备催化剂中Cu 元素的XPS 能谱图三图6为CuO /ZnO /Al 2O 3催化剂中Zn 元素的XPS 能谱图

三

图5 CuO /ZnO /Al 2O 3催化剂中Cu 元素的XPS 能谱图

Figure 5 XPS patterns of the Cu element

in the CuO /ZnO /Al 2O 3catalysts a :C 8080;b :C 7070;c :C 7080

由图5可知,与纯CuO 中Cu 元素的2p 3/2结合能933.6eV 相比,不同沉淀及老化温度下所制备催化剂中Cu 元素的结合能都向低进行了位移三各催化剂中Cu 2p 3/2结合能位移绝对值从大到小的顺序为:0.78eV (C 7080)>0.45eV (C 8080)>0.03eV (C 7070),与催化剂的活性与稳定性从优到劣的顺序正好吻合三而从图6可以看出,所制备的催化剂中Zn 元素的Zn 2p 3/2的电子结合能也向低进行了位移,位移绝对值从大到小的顺序是:0.38eV (C 7070)>0.31eV (C 8080)>0.16eV (C 7080),与催化剂的活性与稳定性的从优到劣的顺序正好相反三

Okamoto 等[21]以及Garbassi 等[22]认为,CuO /ZnO /

Al 2O 3催化剂中Cu 元素主要以CuO 相高度分散于ZnO 相中,且Cu 2p 3/2结合能的位移越大,表明CuO 相的结晶度越低,在ZnO 相中的分散性就越好三在CuO /ZnO /Al 2O 3体系中,铜的电负性大于锌和铝,铜最外层电子向锌和铝偏移,使铜的电子云密度减小,电子结合能增大,锌和铝的电子云密度增大,电子结合能减小三因而各个组分的作用是相互的,CuO 越分散,与ZnO 二Al 2O 3的相互作用越强,ZnO 和Al 2O 3受CuO 的作用影响也越强三Zn 2p 3/2电子结合能变化没有与Cu 2p 3/2电子结合能变化趋势很好地吻合,主要是体系中存在Al 2p 电子结合能的作用及其他干扰因素

三

图6 CuO /ZnO /Al 2O 3催化剂中Zn 元素的XPS 能谱图

Figure 6 XPS patterns of the Zn element

in the CuO /ZnO /Al 2O 3catalysts a :C 8080;b :C 7070;c :C 7080

2.4 反应后催化剂的XRD 表征 图7为CuO /ZnO /Al 2O 3催化剂反应前后的XRD 谱图

三

图7 CuO /ZnO /Al 2O 3催化剂反应前后的XRD 谱图Figure 7 Comparison of The XRD patterns of the fresh

and used CuO /ZnO /Al 2O 3catalysts

●:ZnO ;■:CuO ;□:Cu

a :C 7080(reduced );

b :C 7080(used );

c :C 302(use

d )

表4是催化剂中Cu 晶相在43.3°衍射峰的分

3

75第5期

李 忠等:沉淀及老化温度对浆态床合成甲醇CuO /ZnO /Al 2O 3催化剂活性及稳定性的影响

析三在进行铜基催化剂催化合成甲醇的活性金属元

素的研究中,其中一个重要的观点就是,认为金属铜

是主要的催化活性中心[23,24]三从图7可以看出,与反应前的XRD谱图(见图3)对比,还原后新鲜催化

剂中CuO被还原完全,在其XRD谱图中没有出现CuO晶体的衍射峰,仅在43.2°二50.3°和74.0°时出现的金属铜的衍射峰三由图7还可知,在合成气气氛的反应条件下,催化剂中的Cu元素部分被氧化,出现了微弱的CuO的特征衍射峰,说明反应后催化剂中部分零价铜被氧化是催化剂失活的原因之一三反应后催化剂零价铜的衍射峰强度明显增强,经谢勒公式计算Cu粒径可知,Cu粒径由反应前的7.8nm增大为反应后的11.3nm(见表4),说明催化剂中Cu晶粒的聚集长大,也是催化剂失活的原因之一三

表4 谢勒公式计算催化剂中Cu晶粒粒径Table4 Results of the Cu crystal particle(2θ≈43.3°)

in the catalysts by scherrer formula

Catalyst2θ/°FWHM Average

diameter d/nm C302(used)43.340.6513.0

C7080(used)43.380.7511.3

C7080(reduced)43.331.087.8

反应前催化剂的XRD谱图中,在35.5°(CuO 的衍射峰)峰的两边出现了属于ZnO相的不太明显的肩峰三而反应后催化剂的XRD谱图中,由于CuO相被完全还原,在34.5°和36.4°时明显地出现了ZnO的衍射峰三这说明,在催化反应过程中,Zn 元素是以ZnO状态存在三对比催化剂C7080与商业催化剂C302经反应后的XRD谱图可知,C302

(used)催化剂中金属铜的三个特征峰明显地要比C7080(used)的峰尖锐,且其Cu粒径较大(见表4)三这表明,经过反应后,催化剂C302(used)中金属铜微晶的抗热烧结性能较差,发生了较强烈的团聚作用;相比之下,本实验中制备的催化剂C7080抗热烧结性能则较强,在同样条件下反应一定时间后催化剂中金属铜微晶仍能保持较小的粒径,这也从另一个方面说明了催化剂粒径增大是催化剂失活原因之一三

3 结 论

沉淀及老化温度不但影响CuO/ZnO/Al2O3催化剂前驱体的物相组成,而且还影响其结晶程度三70℃沉淀80℃老化所制备的前驱体的物相主要以孔雀石(Cu2(CO3)(OH)2)和类孔雀石((Cu,Zn)2 (CO3)(OH)2)为主,具有适当的结晶度,经焙烧后所得催化剂中CuO分布均匀,催化剂的时空收率和失活率最优,分别达到了153.3g/(kg cat四h)和1.44%/d三反应后CuO/ZnO/Al2O3催化剂中Cu元素部分被氧化和Cu粒径增大是催化剂失活的主要原因三

参考文献

[1] ANDRZEJ C.Liquid?phase methanol synthesis[J].Catal Rev,1994,36(4):557?615.

[2] LEE S.Methanol synthesis technology[M].Boca Raton,Florida,USA:CRC Press Inc,1990.

[3] ZhAI X,SHAMOTO J,XIE H,TAN Y,HAN Y,NORITATSU T.Study on the deactivation phenomena of Cu?based catalyst for methanol

synthesis in slurry phase[J].Fuel,2008,87(45):430?434.

[4] 翟旭芳,社本纯,解红娟,谭猗生,韩怡卓,椿范立.浆态相甲醇合成催化剂的失活机理[J].催化学报,2007,28(1):51?56.

(ZHAI Xu?fang,SHAMOTO Jun,XIE Hong?juan,TAN Yi?sheng,HAN Yi?zhuo,NORITATSU TSUBAKI.Deactivation mechanism of Cu?based catalyst for methanol synthesis in slurry phase[J].Chinese Journal of Catalysis,2007,28(1):51?56.)

[5] ZHANG X B,LI Z,GUO Q H.Influence of the calcination on the activity and stability of the Cu/ZnO/Al2O3catalyst in liquid phase

methanol synthesis[J].Fuel,2009,89(7):1348?1352.

[6] ZHANG X B,LI Z,GUO Q H,FAN H,ZHENG H Y,LI Z,XIE K C.Influence of the calcinations temperature on the performance of the

Cu/ZnO/Al2O3catalyst for synthesis of methanol in slurry reactor[C]//Proceedings of the17th International Symposium on Alcohol Fuels.

Taiyuan,China:2008:438?444.

[7] ERTL G,KN?ZINGER H,SCHUTH F.Handbook of Heterogeneous Catalysis[M].Malden,MA,USA:John Wiley&Sons,Inc,2008:

2920?2949.

[8] 宋维端,肖任坚,房鼎业.甲醇工学[M].北京:化学工业出版社,1990:92?102.

(SONG Wei?duan,XIAO Ren?jian,FANG Ding?ye.Methanol Production Technology[M].Beijing:Chemical Industry Press,1990: 92?102)

[9] 房德仁,刘中民,黎晓琼,张慧敏,许磊,徐秀峰.沉淀pH对CuO/ZnO/Al2O3系催化剂前驱体性质的影响[J].石油化工,2004,33

(7):622?626.

(FANG De?ren,LIU Zhong?min,LI Xiao?qiong,ZHANG Hui?ming,XU Lei,XU Xiu?feng.Influence of pH on properties of CuO/ZnO/Al2 O3catalyst precursors[J].Petrochemical Technology,2004,33(7):622?626.)

[10] 房德仁,刘中民,张慧敏,许磊,徐秀峰,索掌怀.沉淀温度对CuO/ZnO/Al2O3系催化剂前驱体性质的影响[J].天然气化工,2004,

29(4):28?32.

(FANG De?ren,LIU Zhong?min,ZHANG Hui?ming,XU Lei,XU Xiu?feng,SUO Zhang?huai.Influence of temperature on the properties of 475 燃 料 化 学 学 报第40卷

precursors of CuO /ZnO /Al 2O 3catalysts [J ].Natural Gas Chemical Industry ,2004,29(4):28?32.)

[11]

房德仁,刘中民,黎晓琼,张慧敏,许磊.加料方式对CuO /ZnO /Al 2O 3系催化剂前驱体性质的影响[J ].燃料化学学报,2004,32(6):734?739.

(FANG De?ren ,LIU Zhong?min ,LI Xiao?qiong ,ZHANG Hui?ming ,XU Lei.Influence of precipitation method on the properties of precursors of CuO /ZnO /Al 2O 3catalysts [J ].Journal of Fuel Chemistry and Technology ,2004,32(6):734?739.)

[12] BALTES C ,VUKOJEVI S ,SCHUTH C F.Correlations between synthesis ,precursor ,and catalyst structure and activity of a large set of CuO /ZnO /Al 2O 3catalysts for methanol synthesis [J ].J Catal ,2008,258(2):334?344.

[13] QUINN R ,MEBRAHTU T ,DAHL T A ,LUCREZI F A ,TOSELAND B A.The role of arsine in the deactivation of methanol synthesis catalysts [J ].Appl Catal A ,2004,264(1):103?109.

[14] 刘志坚,廖建军,谭经品,李大东.甲醇合成催化剂Cu?ZnO 的共沉淀机理研究[J ].石油化工,1998,27(7):479?482.

(LIU Zhi?jian ,LIAO Jian?jun ,TAN Jin?pin ,LI Da?dong.Studies on the coprecipitation mechanism of CuO /ZnO catalysts for methanol synthesis from carbon dioxide [J ].Petrochemical Technology ,1998,27(7):479?482.)

[15] LI JL ,INUI T.Characterization of precursors of methanol synthesis catalysts ,copper /zinc /aluminum oxides ,precipitated at different pHs and temperatures [J ].Appl Catal A ,1996,137(1):105?117.

[16] MILLAR G J ,HOLM I H ,UWINS P J.Characterization of precursors to methanol synthesis catalysts Cu /ZnO system [J ].J Chem Soc ,Faraday Trans ,1998,94(4):593?600.

[17] STOILOVA D ,KOLEVA V ,VASSILEVA V.Infrared study of some synthetic phases of malachite (Cu 2(OH )2CO 3)–hydrozincite (Zn 5(OH )6(CO 3)2)series [J ].Spectrochim Acta ,Part A ,2002,58(9):2051?2059.

[18] 李忠,郑华艳,谢克昌.浆态床合成甲醇CuO /ZnO /Al 2O 3催化剂的表面性质[J ].催化学报,2008,29(5):431?435.

(LI Zhong ,ZHENG Hua?yan ,XIE Ke?chang.Surface properties of CuO /ZnO /Al 2O 3catalyst for methanol synthesis in slurry reactor [J ].Chinese Journal of Catalysis ,2008,29(5):431?435.)

[19] FIERRO G ,LO JACONO M ,INVERSI M ,PORTA P ,CIOCI F ,LAVECCHIA R.Study of the reducibility of copper in CuO?ZnO catalysts by temperature?programmed reduction [J ].Appl Catal A ,1996,137(2):327?348.

[20] 刘源,钟炳,樊彦贞,彭少逸.载体制备方法对合成甲醇催化剂的影响[J ].燃料化学学报,1996,24(3):202?205.

(LIU Yuan ,ZHONG Bing ,FAN Yan?zhen ,PENG Shao?https://www.360docs.net/doc/6a291155.html,parative study of CuO /ZrO 2catalysts with the support prepared by different methods [J ].Journal of Fuel Chemistry and Technology ,1996,24(3):202?205.)

[21] OKAMOTO Y ,FUKINO K ,IMANAKA T.Surface characterization of CuO?ZnO methanol synthesis catalyst by X?ray photoelectric spectroscopy [J ].J Phys Chem ,1983,87(1):3740?3747.

[22] GARBASSI F ,PETRINI G.XPS study on the low?temperature CO shift reaction catalyst :I The unreduced copper?zinc system [J ].J Catal ,1984,90(1):106?112.

[23] CLAUSEN B S ,SCHI ?TZ J ,GR?B ?K L ,OVESEN C V ,JCOBSEN K W.Wetting non?wetting phenomena during catalysis :Evidence from in situ on?line EXAFS studies of Cu?based catalysts [J ].Top Catal ,1994,1(34):367?376.

[24]

TOPS ?E H ,OVESEN C V ,CLAUSEN B S.Importance of dynamics in real catalyst systems [J ].Stud Surf Sci Catal ,1997,109(1):121?139.

5

75第5期

李 忠等:沉淀及老化温度对浆态床合成甲醇CuO /ZnO /Al 2O 3催化剂活性及稳定性的影响

甲醇合成催化剂生产工艺

甲醇合成催化剂生产工艺 甲醇合成催化剂分两期进行生产,甲醇合成催化剂每批生产周期(从物料加入到得到产品)为24小时,每批产品为500kg,一期年生产批数为2000批,总计为1000吨。一期甲醇合成催化剂以电解铜、电解锌、碱式碳酸铜、碱式碳酸锌、碳酸氢钠、硝酸、氧化铝、石墨为原料,经备料、反应、过滤、烘干、焙烧、成型得到产品。 (1)备料 ①化铜 先将电解铜和水加入5m3化铜罐中,再加入95%硝酸,化铜罐内设有冷却水盘管,用冷却水控制反应温度为60~70℃,铜和硝酸反应生成硝酸铜。该工序涉及反应方程式如下: 3Cu + 8HNO3 = 3Cu(NO3)2 + 2NO↑+4H2O ②化锌 先将电解锌和水加入5m3化锌罐中,再加入95%硝酸,化锌罐内设有冷却水盘管,用冷却水控制反应温度为60~70℃,锌和硝酸反应生成硝酸锌。该工序涉及反应方程式如下: 3Zn + 8HNO3 = 3Zn(NO3)2 + 2NO↑+4H2O 将上述制备好的硝酸铜和硝酸锌溶液打入15m3混合液罐中进行混合,混合均匀后打入计量罐用作反应工序原料。 备料过程会有含氮氧化物废气产生,送二级低温水+二级尿素水溶液吸收系统处理。 (2)反应 先向12m3反应罐加入一定量水,再夹套内通入蒸汽升温至60~65℃,开启搅拌器,然后加入碳酸氢钠。保持罐内温度为60℃~65℃,将制备的硝酸铜、硝酸锌混合液经过计量后匀速加入反应罐中,硝酸铜、硝酸锌与碳酸氢钠发生反应生成碱式碳酸铜、碱式碳酸锌沉淀,碱式碳酸铜、碱式碳酸锌为难溶性物质,溶解度均小于0.01g/100g 水。该工序涉及反应方程式如下:

2Cu(NO3)2 + 4NaHCO3 = Cu2(OH)2CO3↓+4NaNO3 + H2O + 3CO2↑ 2Zn(NO3)2 + 4NaHCO3 = Zn2(OH)2CO3↓+4NaNO3 + H2O + 3CO2↑ 反应结束后,将称量好的碱式碳酸铜、碱式碳酸锌、氧化铝依次放入反应罐中,继续搅拌20~30分钟,然后静止沉降得到反应浆液。 (3)过滤 将制得反应浆液加入板框压滤机进行过滤,滤饼用水进行洗涤,洗涤水回用于反应工序补水,含有硝酸钠的滤液送硝酸钠浓缩装置进行处理,洗涤后滤饼送烘干工序。 (4)烘干 将过滤得到的滤饼放入托盘,然后送入烘干机进行烘干,烘干机内设有蒸汽盘管,烘干控制温度为120~150℃,烘干后物料送焙烧工序。 (5)焙烧 甲醇合成催化剂物料焙烧采用燃气回转炉,炉体分升温段、恒温段和冷却段三段,内部分为物料通道和燃气通道,以天然气为燃料,采用间接加热方式。 将烘干好的物料送入回转炉中进行焙烧,焙烧控制温度为400~550℃,焙烧结束后得到焙烧料送成型工序。该工序涉及反应方程式如下: Cu2(OH)2CO3 = 2CuO + H2O + CO2↑ Zn2(OH)2CO3 = 2ZnO + H2O + CO2↑ 物料焙烧过程会有含尘废气产生,由布袋除尘器回收粉尘后通过15m排气筒排放。回转炉以天然气为燃料,烟气由15m烟囱排放。 (6)成型 先将焙烧好的物料放入3m3双锥混合机,再加入10kg石墨、8kg 水,混合均匀后将物料送入ZP-25压片机中进行压片成型,成型结束后得到产品甲醇合成催化剂,包装后入库存放待售。 甲醇合成催化剂生产工艺流程简图如下:

甲醇合成催化剂运行状况及问题研究

甲醇合成催化剂运行状况及问题研究 摘要:本文主要对甲醇合成催化剂问题进行研究,分析甲醇合成催化剂的使用 情况以及其中存在的问题,从而提出相应的应对措施,在提升甲醇合成催化剂性 能的前提下,延长其使用寿命,希望对相关的工作人员具有一定的参考价值。 关键词:甲醇合成催化剂;化合反应;使用寿命;脱硫剂 前言:近年来我国甲醇合成系统的产能逐渐趋于稳定,取得了一定的成效,但是 其中仍旧存在一定的问题,例如,甲醇合成催化剂在长时间运行后,其活性就会 衰减,令整个甲醇合成系统出现问题,因此,为了确保系统的稳定性,需要加强 对甲醇合成催化剂的研究工作,充分发挥其效能。 1甲醇合成系统的工艺简介分析 甲醇合成反应的主要原理就是碳氢气体之间的化学反应,由于受到化学反应 平衡的制约,其中氢气以及一氧化氮的转化率较低,因此即使甲醇被分离出来后,未参与反应的气体还会返回到甲醇合成塔中,再次发生化合反应,由于甲醇合成 系统中主要包含甲醇合成、分离以及循环三个环节。新鲜气体进入甲醇合成系统 前先在脱毒槽进行脱毒,确保新鲜气中硫含量降低至50*10-9以下后,再进入到 循环回路中和循环气体混合[1]。另外,为了避免惰性在系统的回路中聚积,还需 要在甲醇合成、降温、分液后驰放气体,可利用前工序的压缩机组回收此股气体,令其返回到系统中,实现循环利用。 2甲醇合成催化剂的运行情况分析 2.1系统运行情况分析 在实际生产中,甲醇合成系统主要是含有浓度为93.53%的粗甲醇、4.33%的 水以及0.23%的杂醇,系统运行的时间越长,则催化剂的活性就会越弱,导致系 统在运行过程中发生以下问题:首先是甲醇合成塔的温度会上升,从原本的230℃上升到245℃,同时系统中气体的成分也会发生改变,碳元素的转化率从75%下 降至50%。其次,甲醇合成系统的驰放量也会增加,即使增加压力,也无法提升 催化剂的活性。再次,甲醇合成系统的压力显著上升,而且粗甲醇中乙醇含量也 会显著上升,高达3000*10-6,不利于提取出精甲醇,影响其销量。最后,系统 中各种烃化物也相应在增加,其生成的石蜡影响着甲醇合成系统的工作效率[2]。2.2催化剂运行情况分析 现阶段,在催化剂的运行中,企业需要将甲醇进行有效的合成,其中甲醇合 成的效率是由于压力、温度所控制,甲醇合成塔体现出的有关温度展现了蒸汽压力。同时其相应的温差在5摄氏度左右,合成汽包压力对于甲醇的合成产物也有 着不同影响,能对其压力进行较好的控制。 在化工产业控制过程中,甲醇合成反应要求配备相应比例的氢碳,比例的大 小不仅与甲醇的合成产物相关、也与反应的效率相关。甲醇合成反应物中的杂质、副反应会导致催化剂在应用中逐渐消耗,即使根据合成的有关压力,也难以提高 催化剂的使用效率,逐渐降低其存在的活性程度。同时CO的转化率也在不断降低,使甲醇的合成放弃量逐渐提升,从而产生较大的消耗,在一定时间内,甲醇 的合成系统无法正常使用,工作人员需要定期对催化剂进行置换,继而提高催化 剂的使用效率。 2.3反应综合评价分析 工作人员对甲醇合成的催化剂需要不断观察并进行记录,根据甲醇合成催化

合成甲醇催化剂研究进展

化学反应工程论文 合成甲醇催化剂的研究进展 摘要:了解甲醇工业的发展现状及前景。从催化剂组成、种类、各组分功能及失活方式对甲醇催化剂进行探究,同时探索甲醇合成的新方法和新工艺,并对甲醇合成催化剂的动力学研究进行总结。 关键词:甲醇合成、催化剂种类、失活、三相床、生物质秸秆、动力学 1.1甲醇工业发展现状 能源问题已经成为制约我国国民经济发展的战略问题。从国家安全角度看,能源资源的稳定供应始终是一个国家特别是依赖进口的国家关注的重点,是国家安全的核心内容。随着中国工业化、城市化进程的加快以及居民消费结构的升级,石油、天然气等清洁高效能源在未来中国能源消费结构中将会占据越来越重要的地位。目前中国石油消费严重依赖进口,石油资源已经和国家安全紧密联系起来,并成为中国能源安全战略的核心o 在我国能源探明储量中,煤炭占94%,石油占5.4%,天然气占0.6%,这种“富煤贫油少气”的能源结构特点,决定了我国能源生产与消费以煤为主的格局将长期占主导地位。国民经济的持续发展,对能源产品尤其是清洁能源的需求持续增长。结合我国以煤为主的能源结构现状,大力发展煤基能源化工成为我国解决能源问题的主要途径。以煤气化为核心的多联产系统则是针对我国面临的能源需求增长、液体燃料短缺、环境污染严重等一系列问题,提出的一条解决我国能源领域可持续发展的重要途径煤经气化后成为合成气,净化以后可用于生产化工原料、液体燃料(合成油、甲醇、二甲醚)和电力。多联产系统所生产的液体燃料,尤其是甲醇和二甲醚可作为煤基车用替代燃料,可以部分缓解我国石油的短缺。同时,甲醇还可以用来生产烯烃和丙烯,以煤化工产品“替代”一部分传统的石油化工产品,对减少石油的消耗量具有重要意义。 甲醇是一种重要的化工原料,又是一种潜在的车用燃料和燃料电池的燃料,因此合成甲醇的研究和探索在国际上一直受到重视。特别是近年来,随着能源危机的出现、C1化学的兴起,作为C1化学重要物质的甲醇,它的应用得到不断的开发,用量猛增,甲醇工业得到了迅猛发展,在世界基础有机化工原料中,甲醇用量仅次于乙烯、丙烯和苯,居第四位。 1.2甲醇发展前景 甲醇作为一种基础化工原料,在化工、医药、轻纺等领域有着广泛的用途。主要用于制造甲醛、氯甲烷、醋酸、甲胺、甲基丙烯酸甲酯、甲酸甲酯(MF)、二甲醚(DME)、碳酸二甲酯(DMC)、对苯二甲酸二甲酯(DMT)、甲基叔丁基醚(MTBE)等一系列有机化工产品。随着甲醇深加工产品的不断增加和化学应用领域的不断开拓,甲醇在许多领域有着广阔的应用前景:

合成甲醇催化剂的研究进展

化学反应工程论文合成甲醇催化剂的研究进展

摘要:了解甲醇工业的发展现状及前景。从催化剂组成、种类、各组分功能及失活方式对甲醇催化剂进行探究,同时探索甲醇合成的新方法和新工艺,并对甲醇合成催化剂的动力学研究进行总结。 关键词:甲醇合成、催化剂种类、失活、三相床、生物质秸秆、动力学 1.1甲醇工业发展现状 能源问题已经成为制约我国国民经济发展的战略问题。从国家安全角度看,能源资源的稳定供应始终是一个国家特别是依赖进口的国家关注的重点,是国家安全的核心内容。随着中国工业化、城市化进程的加快以及居民消费结构的升级,石油、天然气等清洁高效能源在未来中国能源消费结构中将会占据越来越重要的地位。目前中国石油消费严重依赖进口,石油资源已经和国家安全紧密联系起来,并成为中国能源安全战略的核心o 在我国能源探明储量中,煤炭占94%,石油占5.4%,天然气占0.6%,这种“富煤贫油少气”的能源结构特点,决定了我国能源生产与消费以煤为主的格局将长期占主导地位。国民经济的持续发展,对能源产品尤其是清洁能源的需求持续增长。结合我国以煤为主的能源结构现状,大力发展煤基能源化工成为我国解决能源问题的主要途径。以煤气化为核心的多联产系统则是针对我国面临的能源需求增长、液体燃料短缺、环境污染严重等一系列问题,提出的一条解决我国能源领域可持续发展的重要途径煤经气化后成为合成气,净化以后可用于生产化工原料、液体燃料(合成油、甲醇、二甲醚)和电力。多联产系统所生产的液体燃料,尤其是甲醇和二甲醚可作为煤基车用替代燃料,可以部分缓解我国石油的短缺。同时,甲醇还可以用来生产烯烃和丙烯,以煤化工产品“替代”一部分传统的石油化工产品,对减少石油的消耗量具有重要意义。 甲醇是一种重要的化工原料,又是一种潜在的车用燃料和燃料电池的燃料,因此合成甲醇的研究和探索在国际上一直受到重视。特别是近年来,随着能源危机的出现、C1化学的兴起,作为C1化学重要物质的甲醇,它的应用得到不断的开发,用量猛增,甲醇工业得到了迅猛发展,在世界基础有机化工原料中,甲醇用量仅次于乙烯、丙烯和苯,居第四位。 1.2甲醇发展前景

C207型甲醇合成催化剂在联醇工艺中应用总结

C207型甲醇合成催化剂在联醇工艺中应用总结 摘要:介绍C207型甲醇合成催化剂在兖矿峄山化工有限公司的装填、原始升温还原及应用情况。 关键词:C207联醇催化剂总结 Abstract: this paper introduces the C207 type methanol synthesis catalyst in qinglong Yi mountain chemical Co., LTD. Of the packing and original warming reduction and application. Key words: C207 league alcohol catalyst summary 1、前言 兖矿峄山化工有限公司始建于1979年,现已形成年产合成氨30万吨、尿素50万吨、甲醇6万吨的生产规模,其甲醇合成工艺,采用杭州林达化工技术工程有限公司的Φ1200均温型合成塔内件,使用临朐瑞祥化工有限公司DC207型甲醇合成催化剂,通过一年来的高负荷生产来看,装置运行较为理想,达到了预期的目的。 2、联醇工艺流程 压缩来原料气经油分分离油和水后,由主副线分两路进入合成塔。主阀由塔上部进入,副阀由下部沿中心管至塔顶部与主气汇合后,进入换热器换热。再进入触媒层进行反应。反应后的气体出塔进入水冷器冷却,再经过醇分分离。分离后的部分气体去醇洗,经高压软水洗涤后去铜洗岗位。部分气体经过循环机循环继续进行合成反应,粗甲醇去精醇岗位经过精馏生产出产品甲醇。 3、催化剂的装填及升温还原 3.1催化剂的装填 首次应确认合成塔内件已调整到位并固定后,方能进行催化剂的装填工作。由于铜基催化剂的强度较低,容易破碎产生粉末,装填时须经过筛,还需防止铁锈、铁屑、塑料、油污及其它杂技混入催化剂中。 在装填过程中,先用100—150Kg干净不含油渍的Ф10mm不锈钢球缓缓的从内件筒壁均匀导入底部,均匀填铺1—2层,然后装Ф5×5粒度催化剂,为了装填均匀,采用撒布法,使催化剂落入催化剂筐内时不断改变落点,防止局部过

_甲醇合成催化剂使用效果的影响因素及对策

第31卷第3期2010年6月 化学工业与工程技术 J o ur nal o f Chemical I ndus tr y&Engineering V ol.31N o.3 Jun.,2010 收稿日期:2010-03-28 作者简介:薛守标(1970-),男,回族,江苏高邮人,本科,工程 师,现从事新材料研发工作。 E-mail:xueshoubiao@https://www.360docs.net/doc/6a291155.html, 甲醇合成催化剂使用效果的影响因素及对策 薛守标 (南化集团研究院,江苏南京 210048) 摘要:介绍了甲醇合成催化剂的制造及使用过程,探讨了催化剂的失活方式及其机理,提出防止或 消除这些因素、延长甲醇合成催化剂寿命的方法。 关键词:甲醇合成;催化剂;使用;对策 中图分类号:T Q426 文献标识码:A 文章编号:1006-7906(2010)03-0050-05 Affecting factors and countermeasures of the application effect of methanol synthesis catalyst XU E S houb iao (Research Institute o f Na njing Chemical Industrial G ro up,N anjing210048,China) A bstract:T he manufacture and a pplica tion pr ocess of methano l synthesis catalyst are presented,and the deactiva tion ma n-ner s and mechanisms are discussed.T he co untermeasures fo r preventing o r removing the affecting f ac to rs and pro lo ng ing the li-fetime of methano l synthesis ca taly st a re put fo rw ard. Key words:M etha no l synthesis;Cataly st;A pplicatio n;Co unter measure s 自20世纪60年代英国ICI公司成功推出合成 甲醇的铜基催化剂以来,甲醇工业得到迅速发展。 目前,全世界75%以上的甲醇合成采用中低压法, 普遍采用英国ICI工艺和德国Lurgi工艺[1]。近年 来,国内低压合成甲醇催化剂的研究和制造水平取 得巨大进步,但综合性能特别是核心指标催化剂的 3.4 分离单元的定期作业 压力离心机/压力过滤机是分离PT酸的关键设备,因此需对压力离心机的母液管定期碱洗,将压力离心机/压力过滤机定期切出隔离碱泡,以清除在母液管或设备内件上产生的闪蒸积料,从而保证产品中PT酸的含量正常。 实际生产中还发现,同样工况下,压力过滤机去除PT酸的效果也明显优于压力离心机,见表4。 表4 离心机与压力过滤机的分离效果 项目3台离心机4台离心机压力过滤机PT酸/(mg·kg-1)135121115 4 结 语 通过对氧化TA料品质的控制,精制单元可根据产品质量及平均粒径的趋势,及时进行TA料的掺混、氢分压的调整、定期作业等有效手段,使全年因PT酸含量超标返料加工的一次不合格率降至0.01%。 主要措施有:(1)生产过程中,若过程控制异常,工艺人员应及时将产品切至中间疑似料仓,以免污染合格料仓,待加样分析合格后再送往大料仓;(2)产品质量跟踪过程中,若产品PT酸超过内控指标,工艺人员需加样分析,以确保过程控制中产品质量合格。 参考文献: [1] 张卓绝,王振新,徐欣荣.P T A产品中P T酸的控制 [J].聚酯工业,2002,15,(3):30-34. [2] 徐根东.影响P T A产品中P T酸含量的因素分析[J]. 合成技术及应用,2006,21,(2):52-54. [3] 孙静珉.聚脂工艺[M].北京:化学工业出版社,1985.

国内甲醇合成催化剂的最新研究进展与展望

国内甲醇合成催化剂的最新研究进展与展望 【摘要】介绍了研究甲醇催化剂的意义,合成甲醇的方法、分类及其优缺点,详细阐述了近年来国内对CO合成甲醇、CO2合成甲醇催化剂最新研究情况,并对甲醇合成催化剂的前景和发展做出展望。对于CO合成甲醇催化剂,应以提高催化剂的稳定性和抗毒性为目标,而对于CO2合成甲醇催化剂应以提高其甲醇选择性作为研究目标。 【关键词】CO;CO2;甲醇催化剂;铜系催化剂 甲醇是重要的基础化工原料,主要应用于甲醛、醋酸、乙烯、丙烯等有机中间体的生产。近年来,由于甲醇制烯烃(MTO)、甲醇制丙烯(MTP)等大型装置在国内商业化运行,我国的甲醇需求量不断提高。 随着甲醇工业的发展,对甲醇催化剂的研究和开发也提出了更高的要求,大规模的甲醇生产要求催化剂在高温下具有高稳定性和高选择性,而目前甲醇催化剂普通存在稳定性较差,副产物乙醇和二甲醚等选择性较高等缺点。本文从合成甲醇的方法出发,介绍了甲醇催化剂的种类及其合成方法,并对今后甲醇催化剂的发展做出展望。 1.合成甲醇的方法 合成甲醇的反应一般有以下两种: CO+2H2→CH3OH (1-1) CO2+3H2→CH3OH+H2O (1-2) 1.1 CO合成甲醇催化剂 CO和H2合成甲醇是一个典型的催化反应,没有催化剂的存在,反应几乎不能进行。目前CO合成甲醇催化剂主要由铜系催化剂、铬系催化剂、钯系催化剂等。 1.1.1铜系催化剂 目前,CO合成甲醇的工业催化剂主要为铜系催化剂。国外比较有名的研究和生产甲醇合成催化剂公司主要有英国ICI公司、德国BASF公司、德国SudChemie公司和丹麦Topsoe公司等;国内具有代表的是南化集团研究院和西南化工研究设计院。 铜系催化剂转化率高,选择性好;但耐高温性能差,对硫敏感,易中毒。当前,对铜系催化剂的主要研究方向是通过添加第三、第四组分或者采用新的制备

甲醇合成催化剂知识

甲醇合成催化剂知识 d i4 X+ }1 z! j0 v1 铜基催化剂的催化原理 + W7 b1 C1 Y9 W4 M1 h) o9 F0 t8 j* c: D q, |6 O 目前,低压甲醇合成铜基催化剂主要组分是 CuO、ZnO和Al2O3,三组分在催化剂中的比例随着生产厂家的不同而不同。一般来说, CuO的质量分数在40% ~80%, ZnO的质量分数在10% ~30%, Al2O3的质量分数在5% ~10%。铜基催化剂在合成甲醇时, CuO、ZnO、Al2O3三组分的作用各不相同。CO和H2在催化剂上的吸附性质与催化剂的活性有非常密切的关系。在铜基催化剂表面对CO的吸附速率很高,而H2的吸附则比CO 慢得多。ZnO是很好的氢化剂,可使H2被吸附和活化, 但对CO几乎没有化学吸附,因此可提高铜基催化剂的转化率。纯铜对甲醇合成是没有活性的,H2和CO合成甲醇的反应是在一系列活性中心上进行的,而这种活性中心存在于被还原的Cu-CuO界面上。在催化剂中加入少量 Al2O3的首要功能就是阻止一部分氧化铜还原。当催化剂被还原后,开始进行反应时,合成气中的H2 和CO都是还原剂,有使氧化铜进一步还原的趋势。 这种过度的还原,使得活性中心存在的界面越来越小,催化剂活性也越来越低。从合成的整个过程来看,随着还原表面向催化剂的内层深入,未还原的核心越来越小,作为被还原的Cu-CuO界面的核心表面积也越来越小,催化剂的活性降低,合成反应速率随之降

低。研究认为,Al2O3在催化剂中作为结构助剂起阻碍铜颗粒烧结的作用, CuO/ZnO/Al2O3催化剂的活性远高于双功能催化剂 CuO/ZnO的活性。q7 h- G8 n9 ]$ B5 m- Q: ?& ]/ D2 铜基催化剂助剂6 j8 } x5 L! ?0 V1 l1 K4 H$ Q! m% g\5 K8 e) C+ g5 A) E! ~ 铜基催化剂助剂的研究是甲醇合成催化剂研究的一个重要课题。铜基催化剂耐热强度较低,使用时间过长或操作温度过高都会造成铜的晶体长大使催化剂失去活性。其热稳定性差,很容易发生硫、氯中毒,使用寿命短等缺点,一般通过加入其他助剂得以改善,由此形成具有工业价值的新一代铜基催化剂。 $ P3 d }9 z x* |/ t2 bf, Z6 f) K& R2 y( U q: b1 B) t3 @ 锌就是铜基催化剂的最好助剂,很少量的锌就能使铜基催化剂的活性提高。加入Al2O3,可以使催化剂铜晶体尺寸减小,活性提高。若在CuO ZnO/Al2O3催化剂中再加入Cr,则会表现出良好的助催化作用。在催化剂组成中增添硼、铬、锰、钒及稀土元素等,对合成甲醇具有显著的促进作用。据报道,在铜基催化剂的基础上添加钒、锆等,可以提高合成甲醇的催化活性及催化剂的耐热性能。、 k* {7 a% M V3 铜基催化剂的失活 % v+ F, O2 ~ R8 Q8 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起催化剂化学组成和相组成的变化5 a8 _5 K4 r#

催化剂发展现状及市场前景分析

中国催化剂行业现状调查研究及市场前景分析预测报告(2015年版) 报告编号:151A213 行业市场研究属于企业战略研究范畴,作为当前应用最为广泛的咨询服务,其研究成果以报告形式呈现,通常包含以下内容:

一份专业的行业研究报告,注重指导企业或投资者了解该行业整体发展态势及经济运行状况,旨在为企业或投资者提供方向性的思路和参考。 一份有价值的行业研究报告,可以完成对行业系统、完整的调研分析工作,使决策者在阅读完行业研究报告后,能够清楚地了解该行业市场现状和发展前景趋势,确保了决策方向的正确性和科学性。 中国产业调研网基于多年来对客户需求的深入了解,全面系统地研究了该行业市场现状及发展前景,注重信息的时效性,从而更好地把握市场变化和行业发展趋势。

一、基本信息 报告名称:中国催化剂行业现状调查研究及市场前景分析预测报告(2015年版) 报告编号:151A213 ←咨询时,请说明此编号。 优惠价:¥7020 元可开具增值税专用发票 咨询电话:4006-128-668、0、传真:0 Email 网上阅读: 温馨提示:如需英文、日文等其他语言版本,请与我们联系。 二、内容介绍 二十一世纪包括石油炼制、石油化工、精细化工等在内的广义化学工业生产工艺技术应该是绿色的,而催化剂和催化工艺的发展在这场产业革命中起着关键性的作用。这对催化剂行业而言,既是一种严峻的挑战,又是一个巨大的发展机遇。 经过数十年的研究开发,我国已基本掌握当代世界主要先进的炼油技术,可以依靠自有技术建设千万吨级炼厂,对我国炼油工业的发展起到了重要的支撑作用。自70年代以来,我国引进大量石化装置和各种牌号的催化剂,这些催化剂经我国研究、消化、吸收,使我国石化催化剂有了长足的进步。目前,我国80%的催化剂实现了国产化,基本上满足市场需求。 催化剂用于催化环氧化物与二氧化碳的共聚反应合成聚烷撑碳酸酯,可广泛应用于低温隔氧薄膜、生物降解塑料、弹性体、胶粘剂、涂料等领域。合成该类聚合物不仅可以对工业上大量废弃且对环境造成极大危害的温室气体——二氧化碳加以有效利用,同时产物还具有生物降解性,不会带来通常塑料导致的白色污染,因而具有广阔的市场前景。 中国催化剂行业现状调查研究及市场前景分析预测报告(2015年版)是对催化剂行业进行全面的阐述和论证,对研究过程中所获取的资料进行全面系统的整理和分析,通过图表、统计结果及文献资料,或以纵向的发展过程,或横向类别分析提出论点、分析论据,进行论证。中国催化剂行业现状调查研究及市场前景分析预测报告(2015年版)如实地反映了催化剂行业客观情况,一切叙述、说明、推断、引用恰如其分,文字、用词表达准确,概念表述科学化。

甲醇合成催化剂分类

甲醇合成催化剂分类 (1)锌铬催化剂 锌铬(ZnO/Cr2O3)催化剂是一种高压固体催化剂,由德国BASF公 司于1923年首先开发研制成功。锌铬催化剂的活性较低,为了获得较高的催化活性,操作温度必须在590 K-670 K。为了获取较高的转化率,操作压力必须为25 MPa-35 MPa,因此被称为高压催化剂。锌铬 催化剂的特点是: a)耐热性能好,能忍受温差在100℃以上的过热过程; b)对硫不敏感; c)机械强度高; d)使用寿命长,使用范围宽,操 作控制容易; d)与铜基催化剂相比较, 其活性低、选择性低、精馏困难(产品中杂质复杂)。由于在这类催化剂中Cr2O3的质量分数高达10%, 故成为铬的重要污染源之一。铬对人体是有毒的, 目前该类催化剂已逐步被淘汰[1]。 (2)铜基催化剂 铜基催化剂是一种低温低压甲醇合成催化剂, 其主要组分为 CuO/ZnO/Al2O3(Cu-Zn-Al),由英国 ICI公司和德国Lurgi公司先后研制成功。低(中) 压法铜基催化剂的操作温度为210℃-300℃,压力 为5MPa-10MPa,比传统的合成工艺温度低得多,对甲醇反应平衡有利。其特点是: a)活性好,单程转化率为7% -8%; b)选择性高,大于99%,其杂质只有微量的甲烷、二甲醚、甲酸甲酯,易得到高纯度的精 甲醇; c)耐高温性差,对硫敏感。目前工业上甲醇的合成主要使用铜 基催化剂。

(3)钯系催化剂 由于铜基催化剂的选择性可达99%以上,所以新型催化剂的研制方向在于进一步提高催化剂的活性、改善催化剂的热稳定性以及延长催化剂的使用寿命。新型催化剂的研究大都基于过渡金属、贵重金属等,但与传统(或常规)催化剂相比较,其活性并不理想。例如,以贵重金属钯为主催化组分的催化剂,其活性提高幅度不大,有些催化剂的 选择性反而降低。 (4)钼系催化剂 铜基催化剂是甲醇合成工业中的重要催化剂, 但是由于原料气中存在少量的H2S、CS2、Cl2等,极易导致催化剂中毒,因此耐硫催化剂的研制越来越引起人们的兴趣。天津大学Zhang Jiyan研制出MoS2/K2CO3/MgO-SiO2含硫甲醇合成催化剂,温度为533K,压力为8.1MPa,空速3000 h-1,φ(H2)∶φ(CO)=1.42,含硫质量浓度为1350 mg/L,CO的转化率为36.1%,甲醇的选择性为53.2%。该催化剂虽然单程转化率较高,但选择性只有50%,副产物后处理复杂,距工业化应用还有较大差距。

甲醇现状及未来发展趋势

中国甲醇现状及未来几年发展趋势 甲醇是重要的基础化工原料和能源替代品。以甲醇为基础的下游产业众多,产品覆盖面广,特别是甲醇制烯烃和甲醇燃料等新兴下游产品应用开发,为甲醇开拓了更为广阔的应用前景,使其在国民经济中的地位更为重要。 一、我国甲醇工业基本情况 我国甲醇工业起步于上世纪50年代,70年代自主开发了合成氨联产甲醇生产工艺,随着90年代精脱硫工艺的成功研发和推广应用,甲醇工业进入以联醇工艺生产为主的第一个快速发展期;“十一五”期间,随着市场需求增加和对新兴下游应用的预期,以及大型甲醇装臵设计和制造技术的日臻完善,出现了以单醇工艺生产为主的第二个快速发展期。 “十一五”期间,我国甲醇产业在生产规模、技术水平、管理能力、融资环境、下游应用开发等方面都有了很大的发展,表现出以下主要特点。 1.产能、产量、表观消费量均大幅增长,但市场价格受到抑制 “十一五”期间,我国甲醇产能、产量有很大增长。2011年底,国家甲醇网统计,中国甲醇企业266家,产能4823万吨,同比增长18.7%,较2007-2011年平均增长29.6%下降10.9个百分点。到2011年,我国甲醇表观消费量达到了2496万吨,比“十一五”初期增长近两倍。醋酸、甲醛、DMF等传统下游产品有一定幅度的增长,甲醇燃料应用增长幅度较大,甲醇制烯烃在2011年有少量应用。 甲醇市场价格在2008年下半年全球金融危机之前处于较高位臵,之后国外甲醇大量低价向我国出口,使国内甲醇市场价格急跌,导致市场价格长期与生产成本倒挂,行业亏损严重。2010年以来这种情况有所改观,市场价格企稳回升,部分企业盈利,但仍有部分企业在成本线附近艰难生存。但进近一段时间以来受国际经济形势的影响,甲醇行业再次跌入低谷。很多企业勉强维持生产。 2.企业布局向资源地集中 我国甲醇生产企业主要分布在原料资源地和重点消费地区,近年来向原料资源地发展的趋势明显。以煤为原料的企业主要集中在山东、河南、内蒙古、河北、山西、陕西等省;以天然气为原料的企业主要集中在西南、西北,其中内蒙古、海南、陕西、重庆产能最大;以焦炉气为原料的企业主要集中在山西、河北、内

甲醇合成催化剂反应机理及应用1

甲醇合成催化剂的反应机理及应用 新疆广汇新能源有限公司新疆哈密839000 杨林君 摘要:本文介绍了甲醇合成反应的机理,合成催化剂的制备;对XNC-98催化剂的使用情况做了介绍。 关键词:甲醇合成催化剂 甲醇是重要的有机化工原料,碳一化学的母体,广泛用于生产塑料、纤维、橡胶、染料、香料、医药和农药等,还是重要的有机溶剂。甲醇在发达国家其产量仅次于乙烯、丙烯和苯,居第四位。甲醇用作汽车发动机燃料,所谓甲醇汽油,今后随着石油不断开采资源日渐减少,直至枯竭,特别在我国少油多煤的资源下,甲醇用作汽车燃料将达亿吨/年以上,跃升化工产品的首位。研究开发应用推广近代甲醇合成工艺与合成塔技术和建设大型化生产装置,成为我国甲醇工业大发展的必由之路[1]。 随着甲醇工业的发展,以低压法铜基催化剂为代表的甲醇合成技术得到了很大的发展。国内近年来在合成催化剂的反应机理、性能及应用等方面研究不断深入,开发出具有世界先进水平的合成催化剂。 一甲醇合成反应的机理 甲醇合成反应机理与活性中心的研究一直是甲醇合成反应过程的研究重点,其对高效催化剂的开发、实验现象本质特征的解释和反应结果的预测都具有重要意义。一个合理的甲醇合成反应历程能够为反应条件的优化以及催化剂制备过程等催化体系的改进提供理论依据,为工业化生产提供理论支撑。按合成甲醇直接碳源的不同,将机理划分为以下3种:CO与CO2共同作为直接碳源机理、CO作为直接碳源机理以及CO2作为直接碳源机理[2]。 1.1 CO直接作为碳源机理 长期已来,在铜基催化剂上加氢合成甲醇的碳源问题都是研究者争论的焦点问题。Herman 等研究了CO/H2体系在Cu/ZnO/Al2O3催化剂上的反应,认为反应的活性中心是Cu+,H2的解离吸附发生在ZnO上,并提出以下反应机理: CO+*(Cu2O)→CO*(Cu2O) H2+2*(ZnO)→2H*(ZnO) CO*(Cu2O)+H*(ZnO)→HCO*(Cu2O)+*(ZnO) H*(ZnO)+HCO*(Cu2O)→CH2O*(Cu2O)+*(ZnO) 2H*(ZnO)+CH2O*(Cu2O)→CH3OH*(Cu2O)+2*(ZnO) CH3OH*(Cu2O)→CH3OH+*(Cu2O) 式中:*指催化剂的活性吸附位。 1.2 CO2直接作为碳源机理 Graeme等[3]研究了Cu/ZnO/SiO2催化剂上CO2加氢合成甲醇反应机理,认为CO2在反应中首先与吸附在Cu上的表面氧负离子反应生成碳酸根离子,碳酸根离子再通过加氢脱氧反应生成甲酸盐,其中甲酸盐加氢生成甲氧基的反应为反应的控速步骤。反应机理见图1:

甲醇催化剂

合成甲醇催化剂 摘要:法合成甲醇催化剂现在使用较多的是Cuo.Zno—A120,为主要组成的铜基催化剂,同时还有LC308型甲醇催化剂的锌—铬系催化剂等。催化剂是甲醇生产中一个重点控制对象,催化剂使用的好与坏直接决定着装置的运行质量和经济效益,本文对甲醇催化剂进行了介绍,,对生产中如何使用好催化剂的问题展开论述。 关键词: 甲醇; 催化剂; 寿命; 改进 甲醇是重要的有机化学品和基础化工原料, 在新能源战略中具有举足轻重的作用。现在我国富煤、贫油、少气,且资源分布极其不均衡, 据资料统计, 2007 年, 我国煤炭探明储量为1. 08万亿吨, 约占世界探明储量的12. 6% , 居世界第三位, 产量和消费量分别为21. 9亿吨和21. 4亿吨, 分别占世界总量的35. 7% 和36. 9% , 均居世界第一位, 原油和天然资源所占世界比例仅为1. 4% 和1. 2% 。煤炭的清浩化工利用己确定为我国新能源战略, 以煤炭出发经合成气生产甲醇、醇醚燃料、燃料电池燃料或以甲醇为原料进一步生产烯烃、醋酸和二甲醚等基础有机化学品被公认是技术可靠、工业化应用成熟的非石油路线生产有机化学品的先进工艺技术。作为有机产品合成的源头产业链, 甲醇工业在近几年得到了迅猛发展。据中国石化工业协会数据,2007年, 我国共有甲醇生产企业177 家,2008年底我国甲醇产能达到了28 510 kt,国内能够于2010年年底前投产的甲醇在建项目共有25 个。 CO加氢合成甲醇是应用广泛的甲醇合成方法,无论是早期的高温高压法合成技术还是近几年发展起来的低温低压法技术, 催化剂一直是甲醇合成工艺的关键技术。 (1)铜基催化剂 德国BASE公司于1923年首先开发成功了锌铬(ZnO/Cr20,)催化剂,其操作温度590 K 一670 K,操作压力25 MPa一35 MPa,被称为高压催化剂。1966年以前,世界上几乎所有的甲醇合成厂家都使用该类催化剂。我国于1954年开始建立甲醇工业,当时也使用锌铬催化剂。目前,锌铬催化剂已逐渐被淘汰。从20世纪50年代开始,很多国家着手进行低压甲醇催化剂的研究工作。1966年以后,由英国ICI公司和Lurgi公司先后研制成功了铜基催化剂。铜基催化剂是一种低压催化剂,主要组分为CuO/ZnO/A1203,操作温度为500 K~530 K,压力却只有5 MPa一10 MPa,比传统的合成温度低很多,对甲醇合成反应平衡有利。目前,甲醇合成催化剂总的发展趋势是由高压向低、中压发展,而低、中压流程所用的催化剂都是铜基催化剂。铜基催化剂系列品种较多,有铜锌铬系(Cuo/ZnO/Cr203)、铜锌铝系(CuO/ZnO/A1203)、铜锌硅系(CuO/ZnO/Si203)、铜锌锆系(CuO/ZnO/ZrO)等。目前,有使用经验的

甲醇催化剂研发现状

甲醇合成催化剂技术的研究现状 摘要甲醇是一种重要的有机化工原料。作为甲醇合成的基石,甲醇合成催化剂也成为衡量合成甲醇工业技术水平高低的关键技术之一。本文总结了近年来国内外甲醇合成催化剂技术的发展情况。并对国内甲醇合成催化剂的研究提出了一些设想和展望。 关键词催化剂甲醇合成制备发展 1 引言 甲醇,分子式CH 3 0H,又名木醇或木精,为无色、稍带乙醇香气的挥发性液体。甲醇有剧毒,易燃烧。甲醇是仅次于合成氨的化工产品,也是一种重要的基本有机化工原料,是碳一化学的基础物质,同时又是一种代用清洁燃料。近年来,随着科学技术飞速发展和能源结构的改变,甲醇又开辟了许多新的用途,例如:随着能源结构的改变,甲醇有未来燃料的候补燃料之称,甲醇易传输,可以单独或与汽油混合作为汽车燃料,用它作为汽油添加剂可起节约芳烃、提高辛烷值的作用[1]。另外,甲醇是较好的人工合成蛋白原料,是容易输送的清洁燃料,是直接合成醋酸的原料。 甲醇催化剂是衡量合成甲醇工业技术水平高低的关键技术之一。随着甲醇工业的快速发展,对甲醇合成催化剂的研究开发也提出了更高的要求。国内外都在积极开发应用新型甲醇合成催化剂,以提高产品的数量和质量,节约能源,降低成本,提高企业的市场竞争力和经济效益,促进甲醇工业的发展。 2 甲醇合成机理 目前工业上甲醇是由合成气作为原料合成: CO+2H 2→CH 3 0H △H=-91kJ·mol-1 合成气的来源可以是天然气、煤炭或者石油等矿物燃料,而以天然气为原料生产 的甲醇占总产量的一半以上。CO/C0 2+H 2 合成甲醇的反应机理存在不同观点。甲酸 盐已普遍地被认为是甲醇合成过程中必不可少和寿命最长的中间物种,双配位甲

甲醇催化剂说明书

一、产品特点及用途 KF104催化剂适用于甲醇重整制H2+CO2的反应。它是以C U O为主体,ZnO.Al2O3为间隔体的铜锌铝系列催化剂。由于采用了新的共沉淀工艺技术,增加了新型助剂,因而其有效铜面积较大,活性及稳定性都好,且孔融大、孔径分布适宜。其各项性能测试结果表明,本系列催化剂已处于国内外同类产品的领先地位。 二、产品主要使用条件 使用温度:210℃~270℃(床层中部温度) 正常操作温度:220℃~260℃(床层中部温度) 操作压力:≤2.5MPa 液空速:≤1.2h-1 原料中S含量:<0.1×10-6 原料中Cl-含量:<0.01×10-6 三、采用标准 本系列催化剂执行四川亚联瑞兴化工新型材料有限责任公司企业标准Q/73771266-X.03-2011. 四、催化剂主要物理性质和化学组分 KF104催化剂物理化学性能 五、质量标准 活性测定条件:压力1.2MPa,床层中部温度215℃,液空速:1 h-1,原粒度装量75ml。 原料组成:CH3OH 50%,H2O 50%。 六、使用技术 1、转化器的清洗和准备

(1)将转化器上下封头拆下,检查其质量是否符合、要求,再将转化器上下封头、列管内、管板上的铁锈杂质全部清除干净,必要时可以进行酸洗、水洗、再擦 净、吹干备用,要求无铁锈,无杂质。 (2)下封头花板上放2层20目不锈钢丝网。往花板上堆满已经吹洗干的制氢为直径10mm~20mm的氧化铝瓷球,将瓷球上表面推平,要求瓷球上表面与下板面保持 有10mm~20mm的空间。 (3)仔细装好下封头,要求垫片必须用新的,保证一次安装成功,下封头后的管线暂不装。 2、催化剂装填 2.1 准备 (1)装填前应筛去细粉及碎片。 (2)检查检修工具及防护用品是否齐全完好。 (3)准备好装催化剂的量杯、漏斗、标尺等工具。 (4)对催化剂开桶进行质量检查,用6目~10目的钢网筛将催化剂中的碎粉筛除备用。 因运输、搬运或库存不当受到污染或被水浸泡变质的催化剂一般不能使用。只有确认催化剂质量符合要求后,才能装入转化器。 2.2装催化剂 (1)用量杯、漏斗逐跟往反应管内装催化剂,每装200ml催化剂应以标尺量一次高度,保证每根反应管内催化剂数量、高度相等。 (2)装填时一定要慢并逐根加入,不能急于求成,以防止出现架桥现象,当万一出现架桥现象时应做好标记,用吸附器将催化剂吸出再重新装。 (3)逐根装完后,再检查一遍有无漏装,当确认无漏装并已处理好架桥现象,再补充装一遍,使每根管内的催化剂至上管板平面。 (4)对转化器每根转化管进行吹扫,以除去装填过程中产生的粉尘,装好转化器上盖及管线,再仔细对转化器进行吹扫后装好下封头的管线。 (5)装好封头后应对系统进行试严、试漏。 3、装填注意事项 催化剂装填至关重要,关系能否正常使用,因而要严格按以上要求进行装填,同时要注意: (1)不要在阴雨天装填,以免雨水浸泡或催化剂吸潮而降低活性、强度。 (2)催化剂装填好后即进行升温还原。 (3)装填结束后,应记录装填情况,包括催化剂装填,装填高度等。 (4)吹扫催化剂床层,以除去装填过程中产生的粉尘。 4、催化剂升温还原 KF104催化剂是以氧化态供给的,投入运行前要进行还原,把氧化铜还原成晶粒细小的铜微晶。金属铜微晶是反应的活性组分,还原后催化剂中铜微晶越小,比表面积就越大,活性就越好,所以还原要小心,防止超温,以免损坏催化剂。催化剂还原为强放热反应,还原反应如下: CuO+H2=Cu+H2O(g),△H0298=-86.6KJ/mol 还原后的微晶铜遇氧气会迅速氧化,产生高热,烧毁催化剂。因此,在停车、检修设备过程中。要小心保护好催化剂,防止与氧接触。 4.1催化剂升温 4.1.1 升温介质

新型合成酯催化剂

酯合成反应中的新型催化剂 酯不仅广泛应用于自然界中,也是人类生活中大量使用的一类有机物,例如,低级酯芳香气味,是普遍使用的香料,尼铂金酯(对羟基苯甲酸酯)是一类低毒性,无刺激,可适用较大范围pH的食品,化妆品,医药等行业的防腐剂;邻苯二甲酸二辛酯(DOP)是优良的增塑剂,在塑料工业中占有非常重要的位置;柠檬酸正丁酯(TBC)则是一种无毒无味,耐候性良好的增塑剂品种之一,此外还有很多应用领域。总之,酯类是一类极有用途的有机物,传统的合成工艺多采用浓硫酸作催化剂,其特点是反应速度快,转化率高,硫酸价格便宜,并且只需要低压蒸汽便可完成反应;缺点是由于硫酸的强氧化性,在酯化过程中、副产品较多,给分离造成较大困难,此外硫酸对设备服饰和污染环境严重,而且难以回收利用。针对这一情况,目前已有的新型催化剂不仅可以避免催化剂的腐蚀污染问题,而且还可以提高反应过程转化率,提高酯的回收率。本文介绍了几种新型的催化剂在合成酯反应中的应用。 1.酸性催化剂 Lewis酸催化剂 一般的Lewis酸如三氯化铝、三氯化铁、四氯化锡、或氯化钙,由于金属阳离子Fe3+、Al3+、Ca2+等具有空轨道,能够与羰基氧结合,起到催化作用。贾丽华等以氯化钙为催化剂合成了氯乙酸辛酯,氯乙酸十二酯等。比较适合的工艺条件为酸与醇的摩尔比为:1,反应温度130℃,催化剂质量分数5%,反应时间5h。文瑞明等用强酸性晶体一水硫酸氢钠催化合成苯乙酸异丁酯,最佳工艺条件:苯乙酸、异丁醇、一水硫酸氢钠摩尔比为1:4:,回流分水2h,酯收率为%。试验表明,一水硫酸氢钠是一种易得,稳定的晶体,催化活性高,同时难溶于有机反应体系,易于分离,能重复使用,对设备腐蚀和环境污染大大减少。 超强酸固体催化剂 超强酸固体催化剂是一种新型的催化材料,其催化活性高,选择性好,耐热,稳定性好,不腐蚀设备,不污染环境且可重复多次使用。刘榕芳等研究了用固体超强SO42-/Fe2O3催化合成乳酸正丁酯,其合成最佳工艺条件:催化剂占投料比%,酸醇摩尔比为1:3,酯化时间为2~,乳酸转化率高达%,此催化剂活性很高,经处理后仍旧可以使用。蒋平平、王琦等用SO4/ZrO2催化合成DOP(邻苯二甲酸二辛酯),最佳工艺条件:苯酐与醇的摩尔比为1:3,最适温度180℃~210℃,反应时间3~,转化率高达%;若催化剂不作任何处理,重复使用8次,转化率下降为%。纳米制备技术用于固体超强酸制备,可提高超强酸的表面活性,稳定性和催化能力。金华峰等用纳米复合固体超S2O82-/CoFe2O4催化合成二酸二已酯,其工艺过程是以硫酸盐为原料,结合浸渍法在不同焙烧温度下合成复合固体超强酸催化剂S2O82-/CoFe2O4,可重复使用6次,酯化率高达%。 固载杂多酸催化剂 杂多酸是由不同的含氧酸缩合而制得的含氧多元酸的总称,以杂原子为中心原子,以W O3、MoO3、V2O5为配体形成的一类结构大多为四面体,八面体的化合物。杂多酸催化剂具有很高的催化活性,不但具有酸性,而且具有阻聚作用,光电催化作用和氧化还原性,是一种多功能的新型催化剂。夏佳等以丙酸和正戊酸味原料,用固载杂多酸盐TiSiW12O40/TiO2催