SERVO GUIDE调试步骤

伺服调试软件(SERVO GUIDE )调试步骤

一. 设定:

1.打开伺服调整软件后,出现以下菜单画面:

图1:主菜单

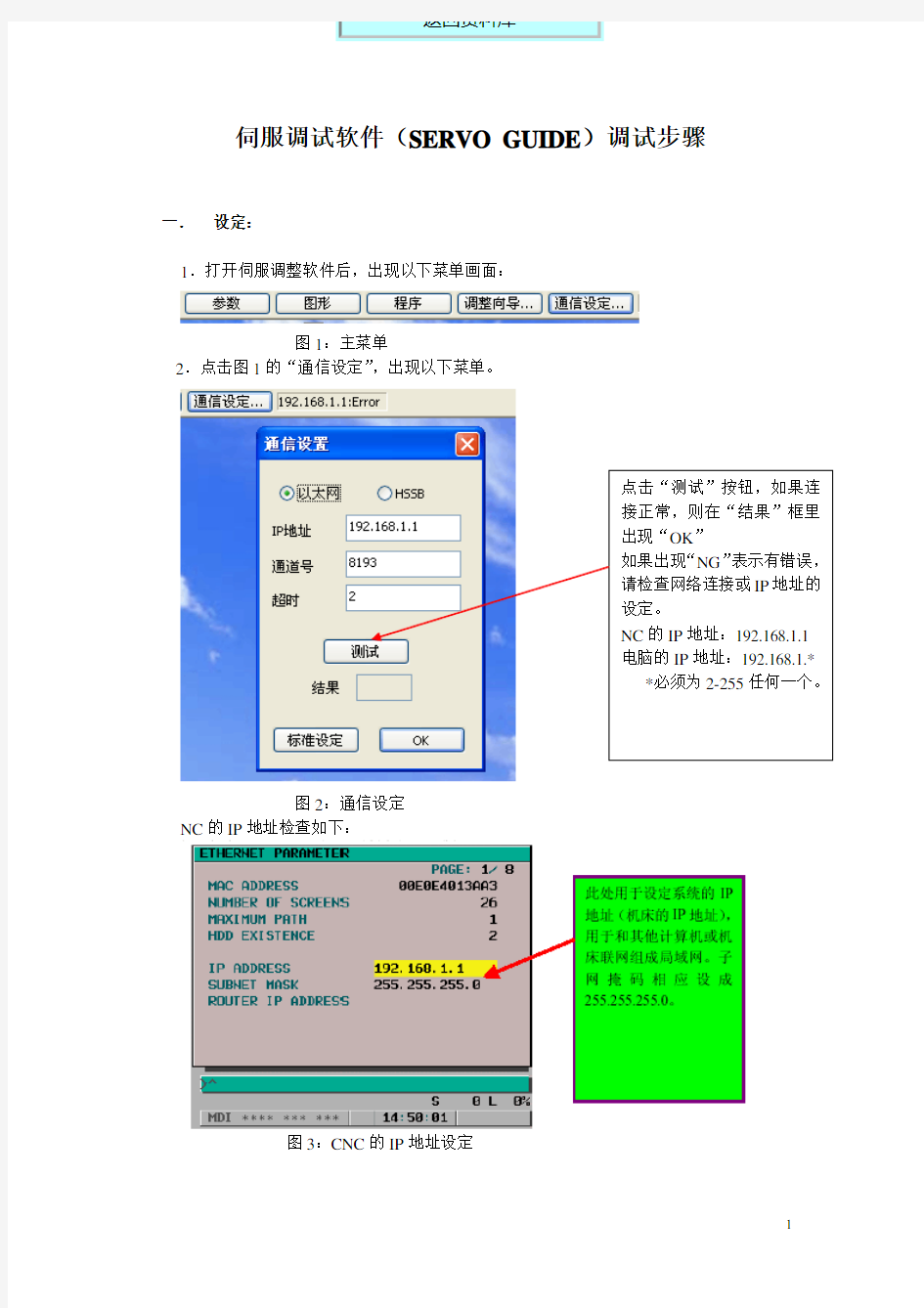

2.点击图1的“通信设定”,出现以下菜单。

图2:通信设定 NC 的IP 地址检查如下:

图3:CNC 的IP 地址设定

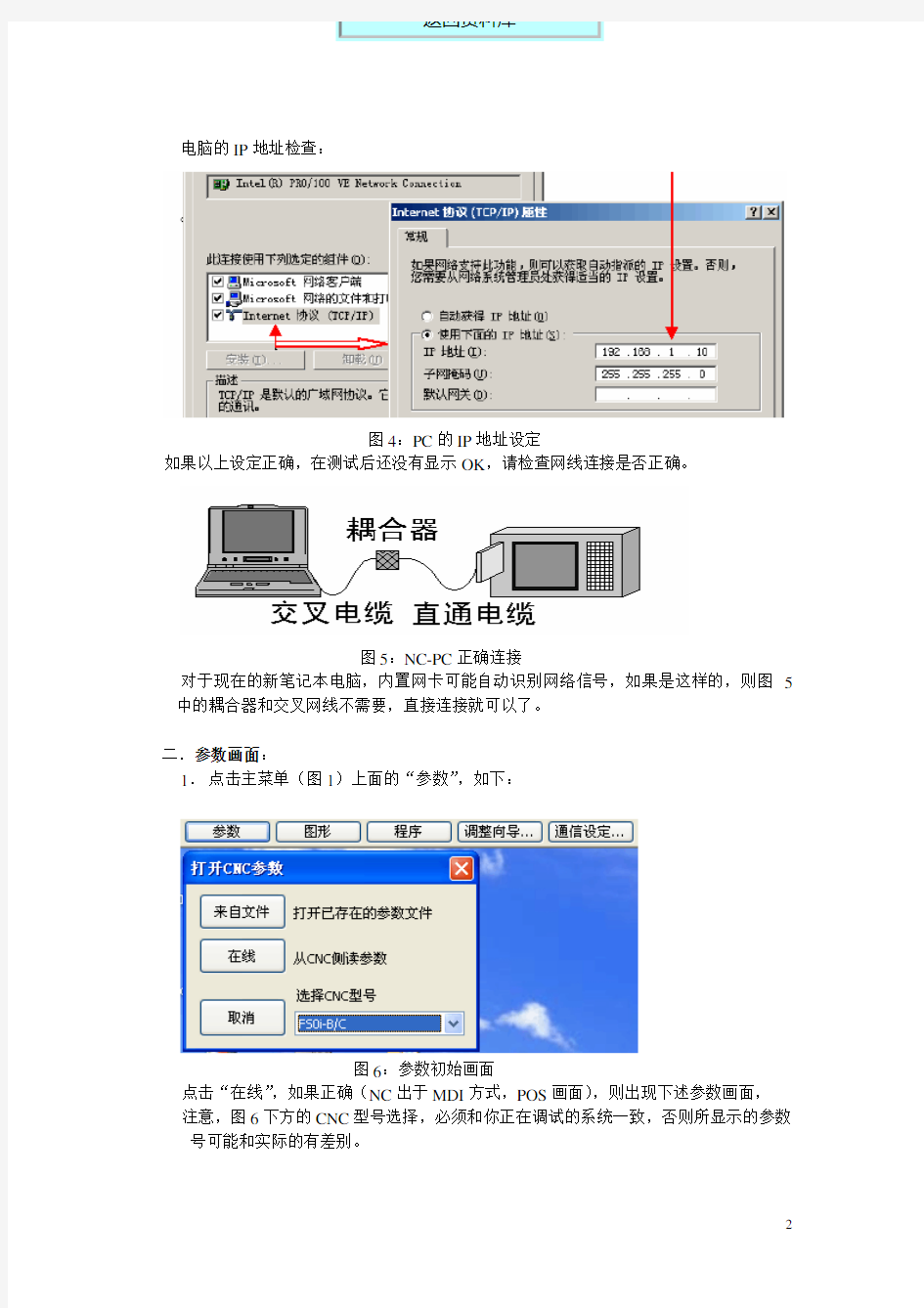

电脑的IP地址检查:

图4:PC的IP地址设定

如果以上设定正确,在测试后还没有显示OK,请检查网线连接是否正确。

图5:NC-PC正确连接

对于现在的新笔记本电脑,内置网卡可能自动识别网络信号,如果是这样的,则图5中的耦合器和交叉网线不需要,直接连接就可以了。

二.参数画面:

1.点击主菜单(图1)上面的“参数”,如下:

图6:参数初始画面

点击“在线”,如果正确(NC出于MDI方式,POS画面),则出现下述参数画面,注意,图6下方的CNC型号选择,必须和你正在调试的系统一致,否则所显示的参数号可能和实际的有差别。

2.参数初始画面及系统设定

图7:参数系统设定画面

参数画面打开后进入“系统设定”画面,该画面的内容不能改动,可以检查该系统的高速高精度功能和加减速功能都有哪些,后面的调整可以针对这些功能修改。

3.轴设定

图8:轴设定画面

检查一下几项:

电机代码是否按HRV3初始化(电机代码大于250)。

电机型号与实际安装的电机是否一致。

放大器(安培数)是否与实际的一致。

检查系统的诊断700#1是否为1(HRV3 OK),如果不为1,则重新初始化伺服参数并检查2013#0=1(所有轴)

注:图8的右边的“分离型检测器”对于全闭环系统时候需要设定。

4.加减速一般控制设定

如下图所示,设定各个轴在一般控制时候的加减速时间常数和快速移动时间常数。

图9:一般控制的时间常数

注意:各个轴的时间常数要设定为相同的数值,使用直线型。而快速时间常数为铃型,(即图9的T1,T2都需要设定,如果只设定了直线部分T1,则在快速移动时候会产生较大的冲击)。

相关参数(表1) :

参数号意义标准值调整方法

1610 插补后直线型加减速 1

走直线1622 插补后时间常数 50-100

走直线1620 快速移动时间常数T1 100-500

走直线1621 快速移动时间常数T2 50-200

5.AICC/AIAPC控制的时间常数:

如果系统有AICC功能(可通过图2检查是否具备)则按照AICC的菜单调整,如果没有AICC功能,则可以通过“AI先行控制”菜单项来调整,参数号及画面基本相同,在这里合在一起介绍(蓝色字体表示AIAPC没有),在实际调试过程中需要注意区别。

图10:AICC的时间常数

注意:这里的时间常数和图9不同,当系统在执行AICC或AIAPC(G5.1Q1指令生效)时才起作用。

图10中的最大加速度计算值,是作为检加减速时间常数设定是否对出现加速度过大现象,一般计算值不要超过500。

相关参数(表2):

参数号意义标准值调整方法

1770 插补前最大速度 10000

1771 到达最大速度所需要的时间 200-1000AICC走直线

1772 插补前时间常数T2 64 AICC走直线

方带1/4圆弧1768 插补后时间常数 32

1603#7 插补前铃型有效 1

1603#6 快速移动铃型有效 1

1602#6 插补后直线型有效 1

6.AICC/AIAPC的拐角减速:

一般设定为依照速度差减速,各个轴需要分别设定。

图11:拐角减速

相关参数:

参数号意义标准值调整方法

1602#4 速度差引起的减速 1

1783 允许的速度差 200-1000AICC走方

注意:如果1783设定过小,会导致加工时间变长。如果对拐角要求不高或者加工工件曲面较多,应该适当加大设定值。

7.AICC/AIAPC圆弧半径减速:

对于小的圆弧加工,如果速度太大,会产生误差,或者直线和圆弧过渡的地方有接痕,所以需要减速。

图12:圆弧半径减速

相关参数:

参数号意义标准值调整方法

方带1/4圆弧1730 圆弧半径R速度上限 3250

1731 对应最大速度的圆弧半径 5000

1732 低速度限制100

8.加速度引起的减速:

这是对切削加工的加速度进行限制的参数,防止在某一瞬间由于加速度太大而导致振动或机械冲击或过切。但参数设定不能使加速度太小,以免产生停顿现象或者延长加工时间。

图13:加速度的减速设定

相关参数:

参数号意义标准值调整方法

1432/1420 最大进给速度 10000

二者设定一个1785 对应最大速度的圆弧半径 320

最大加速度520

可以直接设定最大加速度,从而自动得出时间常数1785的设定值。

注意各个轴分别设定。

9.其他设定:

对于AICC设定下图(图12)中的两项,而对于AIAPC只设定一项。

都是标准设定,不需要修改。

图14:其他设定

相关参数:

参数号意义标准值调整方法

3403#0 圆弧插补改善 1

7050#5 AICC分配周期4ms 1

10.电流控制

电流控制项首先需要确认电机代码初始化是否按照HRV3来完成的。对于参数的设定,只需要设定下述图13中的三个参数,各个轴需要分别设定。

图15:电流控制

相关参数:

参数号意义标准值调整方法

2202#1 切削/快速VG切换 1

2334 电流增益倍率提高 150 AICC/HRV3走直线2335 速度增益倍率提高 200 AICC/HRV3走直线

11.速度控制

如果伺服参数是按照HRV3初始化设定的,则下图中蓝色标记的部分已经设定好了,不需要再设定,只要检查一下就可以了。速度增益在后面的频率响应和走直线程序时需要重新调整。

注:这些参数都是需要各个轴分别设定。

对于比例积分增益参数不需要修改,请按标准设定(初始化后的标准值)。

图16:速度控制

相关参数:

参数号意义标准值调整方法

走直线,频率响应(2021对应)速度增益 200

2202#1 切削/快速进给速度增益切换 1

2107 切削增益提高% 150 走直线

12.形状误差消除

形状误差消除,包括前馈和FAD(精细加减速)功能以及背隙加速补偿。前馈设定的是先行前馈,就是在指定了G5.1Q1的时候才起作用。对于一般控制不起作用。

注:这些参数都是需要各个轴分别设定。

前馈参数

图17:前馈

背隙加速参数:

图18:背隙补偿参数画面

相关参数:

参数号意义标准值调整方法

2005#1 前馈有效 1

2007#6 FAD功能 1

2209#2 FAD直线型 1

2092 位置前馈系数9900 走圆弧

2069 速度前馈系数50-150 走直线,圆弧

走圆弧2109 FAD时间常数 16

2003#5 背隙加速有效 1

1851 背隙补偿 1 调整后还原

走圆弧2048 背隙加速量 100

走圆弧2071 背隙加速计数 20

走圆弧2048 背隙加速量 100

2009#7 加速停止 1

2082 背隙加速停止量 5

注意:对于背隙补偿(1851)的设定值是通过实际测量机械间隙所得,在调整的时候为了获得的圆弧(走圆弧程序)直观,可将该参数设定为1,调整完成后再改回原来设定值。

13.刚性攻丝

分为以下几个画面:

图19:刚性攻丝的指令设定

首先必须在参数画面点左上角的SP,然后再选择刚性攻丝,则出现“指令设定画面”,对于主轴的很多参数都和齿轮比有关系,在这里可以设定为相同的数值。对于编码器(位置反馈元件),和主轴之间不是1:1还需要设定任意齿轮比。

相关参数:

参数号意义标准值调整方法

5241-5244 刚性攻丝主轴最大速度 4000 根据实际需要5261-5264 加减速时间常数 200-3000刚性攻丝程序

第二/三个画面为“速度控制”画面,一般为标准设定,基本不需要调整。

第四个画面为“位置控制”画面,如下:

图20:刚性攻丝的位置控制

相关参数:

参数号意义标准值调整方法

刚性攻丝程序4065-4068 刚性攻丝主轴增益 3000

刚性攻丝程序5280 攻丝轴增益 3000

第五个画面为“精细加减速”。

图21:刚性攻丝的位置控制

FAD/FFD(精细加减速/前馈设定需要和伺服轴(攻丝轴设定为相同的数值)。参照伺服参数画面的前馈部分,如下所示:

图22:刚性攻丝FAD与攻丝轴的比较

三.图形画面:

1.频率响应测定

通过频率响应可测量机床各个轴的共振点,设定滤波器参数抑制共振,然后再提高速度增益,重新测量频率响应,检查波形是否满足要求。

图23:频率响应

在图形画面,按“工具”-〉“频率响应”,然后按“测量”,选择需要测量的轴(X,Y,Z等),然后按“开始”就可以自动侧量了。测量结束后显示出如图16的波形。

通过观察上述图形,可以看到共振点的中心频率等,在参数画面上设定。如下:

图24:滤波器设定

注意:设定参数时一定要选择相应的轴。设定完后一定要再测一遍。

如果有两个或以上共振点,可以使用多个滤波器来抑制(每个轴有四个滤波

器)。

图25:加滤波器后的频率响应曲线

通过调整滤波器参数,使响应曲线变平缓,则可以继续增加速度环增益,但必须符合以下几点:

图26:频率响应曲线要素

曲线不能高于+10dB;共振点抑制到-10dB;1000HZ附近的不高于-20dB.

四.程序画面:

利用程序画面自动生成几个典型的测试程序,然后将相应的子程序和主程序发送到NC,通过NC运行该程序,由图形画面采集相应的数据对调试结果进行分析。

1.直线运动:

选择程序画面,按下述图示步骤(1-10)完成一个程序生成并传送到NC中。

图27:直线移动程序画面

例如:选择X轴,切削进给,高精度模式(AICC有效),使用HRV3控制(图20所示),脉冲序号N=1(即程序中的N1触发采样,对应图形画面下的通道设定的触发序号)。这些设定正确后,按适用(7),则在右边出现程序文本,通过按[输入](8),出

现对话框,显示NC中存储的程序号,输入1个里面没有出现的号码(比如:111,以后每次新做成的程序可以都是这个号)。发送该程序到NC中(9),NC把这个程序作为子程序,由于是在MDI方式下调试,所以主程序只是MDI方式下调用一个子程序,程序运行一遍后就没有了,所以每次执行程序时,都需要重新发送一遍主程序。而只要不修改程序,子程序就不需要重新发送。

注意在程序发送时必须是MDI方式,POS画面,且后台编辑方式关闭。如果修改程序后再发送到相同的程序号,程序保护开关必须打开。

对于直线运动程序测试最好分为:各个轴快速移动,切削一般控制,切削AICC,切削AICC+HRV3四种情况。

图形画面的通道设定如下图所示(XTYT方式)。

图28:直线移动图形设定画面

对于测定数据点,主要是看采集的点是否足够,但太多会影响采集时间,一般设定10000。采样周期为1ms,触发顺序号为1(与程序画面N1对应,图20的步骤6),通道1,2的数据类型按照上图(图21)设定,注意换算系数和换算基准不要修改。设定完成后,开始采样。如下所示:

图29:直线移动数据测定

先按“”再按“”开始采样,如果主程序没有发送,这时候再到图形画面按

主程序发送按钮“”发送完毕,直接按机床面板上的“循环起动”按钮,当NC 程序运行到N1时自动采样数据(TCMD,SPEED)。

数据采集后自动显示出所采样的波形,如果波形显示异常,可通过按“A”或图形中

的“”将图形显示出来,再按“”来调整波形大小,用来直观的检查加减速或增益(速度,位置)设定是否合适,参照第二部分的表1,表2调整。

图30:直线移动波形显示

如果加减速时间常数太小或者增益设定太高,则会在上图(图23)中出现波形变化(变陡或者变粗),好的波形为:在加减速的地方电流波形平滑过渡,而在直线部分从头到尾幅度应该相同,如果逐渐变粗,表示增益太高。

2.圆弧程序

一般如果对于直线移动调整的比较好,则圆弧的调整相对来说就简单多了,程序生成如下所示:

图31:圆弧程序的程序生成

操作步骤和上述直线移动差不多,注意横轴和纵轴的选择。假如横轴X,纵轴Y,则X轴中心为-10。

图32:圆弧程序通道设定

对于通道的设定,注意换算系数为0.001,基准为1,不能错,否则圆弧不能正常显示。

另外,对于中心点的设定,由于程序横轴中心点在-10处,所以应该设定如下:

图33:圆弧程序通道的图形中心设定

其它操作坊法和直线移动一样。图形显示如下(圆弧方式):

图34:圆弧测试程序结果显示

如果圆弧显示变形,可能是由于背隙补偿造成,可在测试前将参数1851改为1。

如果象限有凸起或者过切,通过调整速度增益和背隙加速等参数来调整,注意对于静态摩擦较大的机床,不要仅仅通过SERVO GUIDE的图形来判断象限凸起的程度,而应该和DDB(球感仪)同时考虑。

3.走方程序

主要检查拐角误差,对于那些对拐角要求较高的用户,可以通过该程序来检查参数设定是否合适。

图35:走方程序的程序生成

将需要观看的拐角放到图形的中心,然后连续按“u”,则显示如下:

图36:走方程序的图形显示

注意:对于对拐角要求不太高的加工,没有必要追求拐角误差精度,因为片面的追求减小拐角误差,会影响加工速度。

通道的设定与图25相同。

4.方带1/4圆弧

图37:方带1/4圆弧程序的程序生成

通道设定与图25相同,图形显示方式为CONTOUR(轮廓)方式。

波形显示如下图:

图38:方带1/4圆弧程序的图形显示

注意:右边的“参考”设定为有效(显示编程轨迹),通过按“u”或“d”来改变显示刻度(放大或缩小)。速度和位置增益,插补后时间常数,圆弧半径减速等参数都会影响这个轮廓误差。

USON QMR_调试步骤

QMR 仪器调试步骤 说明:此为实用的调试步骤,只要根据步骤一步步操作就可以调试好QMR。如果要了解详细资料请结合QMR的操作手册。如果操作中有任何疑问,及时联系uson上海代表处。 请按照如下步骤调试: 1.开机前操作 开启气源,打开调压阀门,将进气压力调整到仪器测试压力以上,气源要求干燥无湿气。必须加3套件的油水分离器。Uson Equipment Air Quality Requirement――气源洁净度要求: (Ambient Air Temp: 10 to 30 Degrees C (50 to 86 deg F) --------适宜温度:10-30摄氏度Ambient Humidity: Not exceeding 75% relative humidity.――--------相对湿度低于75%Pressure of Supply Air: Not exceeding the maximum regulator input for the specific model of the tester purchased. Must be at le 15 psi higher than the test pressure. ――- 一般气源压力比测试压力高1BAR(压差法气源不低于4bar)Solid particulate of Supply Air: Not exceeding 5 microns in size.――供气固体颗粒不超过5微米Water vapor of supply air: Not exceeding 1 fluid ounce per 200 cubic feet of air volume (30 milliliters per 5.66 cubic meters).――--------水汽要求低于每5.66立方米30毫升 Oil vapor of supply air: Not exceeding 1 fluid ounce per 400 cubic feet of air volume (30 milliliters per 11.32 cubic meters) .――------油汽要求低于每11.32立方米30毫升Warm-up Time: 1 minutes minimum.------------------热机时间至少一分种 2.开机: 将设备后面板的电源开关拨到开的位置,开机后系统启动需要2分钟左右时间。(注意:钥匙在水平位置,开机后类似电脑启动过程,接下来只有一个“X”符号在屏幕上出现几十秒,此为正常状态,一直到启动结束) 退出菜单键 钥匙 USB接口标准漏口启动键停止键 系统启动结束后,出现界面如左上图所示。注意:屏幕是触摸屏,设定修改参数都是手动触摸点击操作。(注:用手点击就能进入菜单,退出菜单就按屏幕右侧4个按钮键最上面一个)。在按照以下3,4,5,6,7,8各阶段一步步操作中,如果不慎误操作了就按退出菜单键退出当前界面,如果按了却不能退出当前界面时就选界面中的cancle对话框!!就可以退出界面了。 3.设定参数(测试压力,充气,稳压)等操作 3.1设定充气,稳压,平衡,测试阶段的时间,上下限值参数操作: 先将钥匙调整到垂直位置,界面如下图:

天线匹配调试流程

PCB天线匹配调试流程(个人总结) 根据个人调试经验归纳总结调试天线匹配的步骤流程,仅供参考--ab。 步骤1、根据结构和PCB大小设计线圈圈数、线宽、圆方等设计PCB天线线圈。可以根据实际产品需求按照“附件1:非接触天线电感计算”的参数计算出大约的线圈电感和品质因数Q。 步骤2、按照步骤1设计出PCB的天线线圈,利用网络分析仪测试裸板的天线线圈实际的Q值,然后根据产品对Q值的需要进行并电阻调节Q值大小。 Q值计算和意义: ,f为谐振频率,R为负载电阻,L为回路电感,C为回路电容。 一般而言,Q越高,能量的传输越高,但是过高的Q值会影响读写器的带通特性,尤其是读写器本身频率点比较偏的时候,标签Q值过高,有可能会导致标签的频率点在读卡器的带通范围之外。一般设置Q值为20的时候带通特性和带宽都比较好。一般L和C的值由于要匹配谐振,不怎么好改动,因此要降低Q 可以通过并联一个电阻R来解决。所以在设计之初,需要尽量的让品质因数Q 留有余量,以便后期调试。如果设计太小Q值就不好往高调试了。 步骤3、针对AS3911芯片的匹配电路可以参考“附件2: AS3911_AN01_Antenna_Design_Gui”初步确定出EMC、matching电路。 天线匹配电路参考

步骤4、利用网络分析仪适当调整EMC、matching电路让天线谐振在,匹配10欧~50欧的电阻。根据AS3911文档推荐匹配20~30欧效率最高,如果考虑功耗等因素可以适当的匹配电阻变大,提高输入阻抗。 天线匹配意义: 在天线的LCR电路中产生谐振,使电路中呈现纯阻抗性,此时电路的阻抗模值最小。当电压V固定时,电流最大。 (1) 电路阻抗最小且为纯电阻。即Z=R+jXLjXC=R (2) 电路电流为最大。 (3) 电路功率因子为1。 (4) 电路平均功率最大。即P=I2R (5) 电路总虚功率为零。即QL=QCQT=QLQC=0 史密斯圆图图示 步骤5:可以根据史密斯圆图来调整匹配电路。目标:将与实数轴相交,交点就是谐振在的电路阻抗最小且呈纯阻性,此时电路的阻抗模值最小。当电压V固定时,电流最大。 可以根据"附件3:AS3911 Matching " 来调整史密斯圆图的参数。 如果想对射频理论知识感兴趣可以参考。《射频电路设计》

西门子定位器调整步骤

西门子定位器调整步骤 一、调试前准备工作 1接汽源,再接电源,将电流给到4mA以上 2如定位器没有调试过,这时显示屏中应出现P进入组态,先按“+”再同时按“—”,反之相同,看阀门的最大点或最小点。 3看最小点应在5-9之间,不对调定位器的黑色齿轮。看最大点应不超过95,调最小点尽量接近5. 4用“+”、“—”键将阀门行程调到50%,调试前准备工作完成。 注意:如果定位器调试过必须清零,清零步骤为:按手键进入(新出的为50,最初的为55),再按“+”5秒出现OCAY,再按手键5秒,出现C4抬手出现P,进入组态后调试步骤同以上2、3、4相同。 二、初始化的调校步骤 Ⅰ、执行机构的自动初始化 注:自动初始化前一定要正确设定阀门的开关方向!否则初始化无法进行! 1.正确移动执行机构,离开中心位置,开始初始化。 直行程选择:;角行程选择:,用“+”,“—”键切换; 2.短按功能键,切换到第二参数: 显示:或,用“+”,“—”键切换; 注:这一参数必需与杠杆比率开关的设定值相匹配。 3.用功能键切换到参数三,显示如下: 显示: 如果你希望在初始化阶段完成后,计算的整个冲程量用mm 表示,这一步必须设置。为此,你需要在显示屏上选择与刻度杆上驱动钉设定值相同的值。 4.用功能键切换参数四,显示如下: 显示: 5.下按“+”键超过 5 秒,初始化开始 显示: 初始化进行时,“RUN1”至“RUN5”一个接一个出现于显示屏下行。 注:初始化过程依据执行机构,可持续 15 分钟。 有下列显示时,初始化完成。

在你短促下压功能键后,出现显示: 通过下按功能键超过 5 秒,退出组态方式。约5 秒后,软键显示将出现。松开功能键后,装置将在Manual 方式,按功能键将方式切换为AUTO,此时可以远控操作。 Ⅱ、执行器手动初始化 利用这一功能,不需硬性驱动执行机构到终点位置即可进行初始化。杆的开始和终止位置可手工设定。初始化剩下的步骤(控制参数最佳化)如同自动初始化一样自动进行。 直行程执行机构手动初始化的顺序步骤。 1.对直行程执行机构实行初始化。通过手工驱动保证覆盖全部冲程,即显示电 位计设定处于P5.0 和P95.0 的允许范围中间 2.下按功能键 5 秒以上,你将进入组态方式。 直行程选择:;角行程选择:,用“+”,“—”键切换; 3.短按功能键,切换到第二参数: 显示:或,用“+”,“—”键切换; 注:这一值必需与传送速率选择器的设定相对应。(33°或90°) 4.用功能键切换到参数三,显示如下: 显示: 如果你希望初始化过程结束时,测定的全冲程用mm 表示,你需要在显示器中选择与驱动销钉在杆刻度上设定的值相同,或对介质调整来说下一个更高的值。 5.通过下按功能,选择参数五: 显示: 6. ①先按住“—”再同时按住“+”键,快关阀门(显示在6.5左右),否则调节黑色旋钮调节,使其在范围内; 注:如果按此操作显示的数是减小的,请先调整执行器的开关方向; ②然后先按住“+”再同时按住“—”键,快开阀门。开展后观察显示应在95以内,否则调节黑色旋钮,使其在正常范围内,然后下按功能键确认; ③先按住“—”再同时按住“+”键快关阀门,显示应在5到9之间,然后按下功能键确认; ④初始化自动开始。 ⑤初始化的停止是自动出现的。RUN1 到RUN5 顺序出现在显示屏的下行。当初始化已全部完成时,出现如下显示: 显示:

西门子PLC S7-300PID调试指南

西门子PLC S7-300PID调试指南 西门子PLC S7-300系列的模块配置灵活,扩展性强,通讯功能强大,为自动化控制系统提供了解决方案。西门子PLC S7-300的编程软件是STEP7 V5.5,在编程软件中,用户可以通过PID功能块实现PID控制。本文下面为您介绍一下西门子PLC S7-300PID调试方法,为您在程序调试中提供一些参考。 西门子PLC S7-300系列PLC的PID控制器参数整定的一般方法:PID控制器的参数整定是控制系统设计的核心内容。它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。 PID控制器参数整定的方法很多,概括起来有两大类: 一是理论计算整定法。 它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。 二是工程整定方法。 它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。PID控制器参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法。三种方法各有其特点,其共同点都是通过试验,然后按照工程经验公式对控制器参数进行整定。 但无论采用哪一种方法所得到的控制器参数,都需要在实际运行

中进行最后调整与完善。现在一般采用的是临界比例法。利用该方法进行PID控制器参数的整定步骤如下: (1)首先预选择一个足够短的采样周期让系统工作; (2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期; (3)在一定的控制度下通过公式计算得到PID控制器的参数。 PID参数的设定:是靠经验及工艺的熟悉,参考测量值跟踪与设定值曲线,从而调整P\I\D的大小。 比例I/微分D=2,具体值可根据仪表定,再调整比例带P,P过头,到达稳定的时间长,P太短,会震荡,永远也打不到设定要求。 本文介绍了西门子PLC S7-300系列PID调试基本方法,用户可以参照本文提供的内容,对自动化控制系统进行PID调节,并最终达到稳定运行。 北京天拓四方科技有限公司

PS2西门子智能定位器简明操作指南

PS2阀门定位器简明操作指南 准备: 1.按照操作说明书将PS2与阀门连接. 2.检查并确认电路和气路的连接. 3.通电(4—20mA电流供电). 4.禁止电压供电. 初始化 没有经过初始化的定位器,接入电流信号后,LCD屏幕右下方出现闪烁细体“NOINI”字母.此时按上升键或下降键可以使执行机构动作,LCD屏幕能显示粗黑字体Pxx.x。在没有做初始化前,首先要做到按上升键使阀杆上升到最高,LCD屏幕显示的数值大约在P85~95% 之间,按下降键;使阀杆下降到最低,LCD屏幕显示的数值大约在P5~10%之间,在中间的过程中不能出现P---.--情况,否则需要做一系列的调整。 以直行程调节阀为例: 调节阀杠杆行程<20 mm (阀门开度), 气开阀. 叙说如下; 选择反馈角度33°、量程<=20 mm 和90°、量程>=20 mm,分别利用调节轮和反馈杆长度调整PS2的零点和量程。PS2定位器与阀体固定前,先将反馈杠杆支点调整并固定在反馈杆上刻有33°、15 、20 一侧的20位置左右,U形定位槽与反馈支点配合使用,并与阀体固定. ⑴确定定位器内的33°/90°切换开关置于33°位置,互锁齿轮置于33°(黄颜色)(可参阅与定位器一起提供的资料)。 参见图1. ⑵通电、通气后, 按手键(组态键)>5秒,则会出现1. YFCT 上方黑体显示WAY、再按一下出现2.YAGL,上方黑体显示 33°,每按一下出现下一个新的参数值。 需要给定位器内的程序赋值;参数1设置在WAY, 参数2 设置在33°, 参数3设置在20 mm。 a. 将一字螺丝刀(4mm宽)插入黄颜色轮夹紧轮齿轮状部件内部,向右拨动,松开夹紧装置,向左或者向右转动耦合调节轮,阀杆位移指针指向阀位刻度0%左右时, (与下降键配合使用),使量程下限(液晶显示)在5%~10%左右,并记录其数值为P1。 b. 按上升键,使阀杆指针指向阀位刻度100%左右, 使量程上限(液晶显示)数值连续上升不出现------ 的越限符号。量程范围在90%~98%左右,并记录其数值为P2。 c. 如果显示>100 则重新调整反馈杠杆支点离转轴远一点. d. 如果显示<100 则重新调整反馈杠杆支点离转轴近一点. ⑶位置开关、轮状夹紧装置(黄颜色),都锁紧。(一字螺丝刀向左拨动,则锁紧夹紧装置)如不再需要其它相关参数,可 直接进入A.步骤。 ⑷如需要更多的参数设置,可进入参数设置程序,并确认相关参数(参数1、参数2、-- -- -- -- -- 参数55.) 几个重要参数:(举例.实际操作按照说明书或工艺过程要求设置). 参数1. YFCT (执行机构的类型)WAY (直行程). 参数2. YAGL (反馈角)33° 参数3. YWAL (行程范围)由调节阀行程决定. 参数4. INITA (自动初始化) 参数5. INITM (手动初始化) 参数41. YCUP (紧密关闭值)99%(仅上升). 参数55. PRST (工厂设置)Strt A. 将记录的数值P1或P2进行简单的运算;即:P1+(P2﹣P1)÷2。若;P1量程下限(液晶显示)在4.8%,P2量程上限 (液晶显示)在95%,则:4.8+(95﹣4.8)÷2 = 49.9 。用手健操作,确认阀门开度位置在刻度值50%左右,(液晶显示)开度在50% ±5%左右。 B.在运行模式下,按手键>5秒,进入参数4,则PS2进入自动初始化,在按上升键>5秒,液晶显示‘strt.’之后,随即右下 方逐步出现(Run1、2、3、4、5)之后,右下方显示字体‘FINSH’表示初始化已完成。此时按手键>5秒,退出组态模式,进入运行模式,液晶右下方显示为;Man 字样,表示进入了手动运行模式,再按一下手键,液晶右下方显示为; Aut 字样,表示进入了自动运行模式。此时,输入电流信号,执行机构的行程与将与4 ~20mA相一致。定位器可以正常运行了。

lenze调试步骤

LENZE8400HLC调试步骤 一、简单“定位”和“速度”调试,其中定位不带PRPFIBUS模块,定位直接由变频器内曲线给定,速度由模拟量直接给定。 从总体来说,可以分为:建立工程文件—选择电气元器件—设定编码器—定义程序FB块类型—定义曲线—定义端子—最后试车运行。 具体步骤如下: 打开工程文件::1. 2.打开一个空工程文件 3、工程命名: 4.设定工程文件保存位置: 5.选择变频器型号,注意软件版本,可从变频器上看出: 6.附件模块的选择,如PROFIBUS,CAN等,本章不含,直接进入,下一步: 7.选择控制模式:Table Positioning 8.电机、减速机的设定、选择。注意,LENZE电机编码有时会在同一电机上面存在好几个编码,可按照实际电机接线和功能应用上选择合适的编码。看不出电机编码的可以从功率范围内搜索和电机铭牌参数一致的电机: 9、进入程序主画面,设定电机机构相关参数,大齿轮转1圈为3600UNITS,精度°: 编码器设定: 注意:如果电机为非LENZE电机,则可按照以下步骤进行修改: 修改电机参数点击 可进入参数修改界面点击OK, 电机识别(会弹出上使能界面,点击使能就OK) 11、FB功能级别设定为:Free interconnection 12:旋转归零设定,注意归零模式的归零原点(Bhomemark)点系统默认为DI3,在画线路图之时也尽量选择DI3,归零原点的接入只可采用变频器的DI端子,不可用虚拟位启动(如PROFIBUS控制字的位)。在设定系统原点上也可以通过MCKinterface-1功能块的bposset进行置位,但不可当成归零检测开关点,因为走任何曲线之时,当系统检测到这点,均会停车并将该点设置为零。

西门子定位器调试

西门子定位器调试 及智能定位器技术介绍 压电阀介绍: 1、引言 传统的气动阀中大量使用了电磁铁作为电-机械转换级,其把电控制信号转换为机械的位移,推动阀芯,实现气路的切换或气体压力、流量的比例控制。作为电-机械转换级的电磁铁有价格低廉,操作使用方便等优点;但其也有很多缺点:如功耗大、响应速度不够快、存在发热及有电磁干扰等。把压电材料的电-机械转换特性引入到气动阀中,作为气动阀的电-机械转换级,这是一项不同于传统气动阀的全新技术。采用了压电技术的气动阀在性能上有着传统气动阀无可比拟的优势。 2、压电效应简介 对于晶体构造中不存在对称中心的异极晶体,加在晶体上的张紧力、压应力或切应力,除了产生相应的变形外,还将在晶体中诱发出介电极化或电场。这一现象被称为正压电效应;反之,若在这种晶体上加上电场,从而使该晶体产生电极化,则晶体也将同时出现应变或应力,这就是逆压电效应。两者通称为压电效应。1880 年居里兄弟发现了电气石的压电效应,从此开始了压电学的历史。压电式气动换向阀即是利用压电逆效应而研制的。 3、压电技术在气动阀中的应用 1、微型直动式换向阀 利用压电材料在电场作用下的变形,来实现气动阀阀口的开启和关闭,这样就可以做成微型直动式换向阀。如下图所示的微型二位三通换向阀,1 口为进气口,2 口为输出气口,3、口为排气口,阀中间的弯曲部件为压电材料组成的压电片。当没有外加电场作用时,阀处于:图1 状态:进气口关闭,输出气口2 经排气口3 通大气。当在压电阀片上外加控制电场后,压电阀片产生变形上翘,上翘的压电阀片关闭了排气口3,同时进气口1 和输出气口2 连通。这样就完全实现了传统二位三通电磁换向阀的功能。 图1 图2 2、压电式电气比例调压阀 压电材料的变形量正比于施加在其上的电场强度,利用这一特点,可以开发出比例调压阀。如图3 所示,施加不同的控制电压到压电阀片上,压电阀片产生不同的弯曲变形量,这样就在进气口1 与输出气口2 之间及输出气口2 与排气口3 之间形成不同的气流阻力,从而在输出气口2 的得到不同的气体压力。由于压电阀片在变形过程中不受机械摩擦力,且压电阀片有响应快功耗低的特点,基于压电阀片的电气比例调压阀很多性能优于传统的比例调压阀。例如其没有死区,压力可以从零开始连续调节;其响应快,可满足高速系统的应用要求;其功耗低,对电源功率要求低。

西门子6SE70调试步骤

6SE70变频装置调试步骤 6SE70装置的外围设计与调试步骤紧密相关,本文针对常见连铸工程,陈述调试过程。 送电前检查装置和电机 ●辅助电源系统送电检查 ●接地线和辅助电源零线检查 ●电机绝缘检查和编码器安装检查 ●电机定子绕组对地绝缘和相间电阻检查 ●检查装置风机电源和转向 ●检查电机风机电源和转向 ●装置电源和控制电源检查 ●编码器电源和信号线检查 ●主回路进线电源检查 如果连接不上,看一下装置对应电脑的波特率,装置改动波特率在p701参数组,电脑改动参数在tools—online settings—interface里改动即可 注:6se70装置再此改动机旁控制时的速度:U001=多少,现在是80%速度,100%对应的最大速度,仅对软水装置 一.内控参数设定 (所有参数均在第一组设置)

1.1出厂参数设定 P60=2 (固定设置,参数恢复到缺省) P366=0 (PMU控制) P970=0 (启动参数复位) 执行完上述参数出厂设置后,只是对变频器的设定与命令源进行设定,P366参数选择不同,变频器的设定和命令源可以来自(端子,OP1S,PMU),可以进行简单变频器操作。但电机和控制参数组未进行设定,不能实施电机调试。 1.2 简单参数设定 P590=0 参数组选择 P60=3 简单应用参数设置 P071= 进线电压(380V) P095=10 IEC电机 P100= 1 V/F开环控制 P101= 电机额定电压(V) P102= 电机额定电流(A) P104= 功率因数不用写COSф=电机功率/(1.732*额定电压*电机电流*效率) P107= 电机额定频率HZ P108= 电机额定速度RPM P368=0设定和命令源为PMU+MOP P370=1启动简单应用参数设置 执行完上述参数设定后,变频器自动的根据P100(控制方式),P368(设定和命令源),P101-P109(电机参数)组合功能图连接和参数设定。调试人员可通过PMU实施电机调试。但是本步骤不能对P350-P354标称参数进行设定和功能图中其他参数修改设定,以及不能对电机进行自动优化和参数辨识,电机控制效果非最优。 1.3. 系统参数设置 P60=5 包含简单应用参数基础,对电机控制参数优化 P113= 9550*电机功率/额定转速电机额定转矩 P115=1电机模型自动参数设置,根据电机参数设定自动计算 P350=电机额定电流x1.2倍 P351=电机额定电压

华为微波天线调测指导书

天线调测指导书 (仅供内部使用) 拟制:邢子彬日期:2009-03-30 审核:日期:yyyy/mm/dd 审核:日期:yyyy/mm/dd 批准:日期:yyyy/mm/dd 华为技术有限公司 版权所有侵权必究

修订记录

天线调测指导书 关键词:天线、主瓣、旁瓣、接收电平 摘要:介绍了天线主瓣与旁瓣相关知识,以及单极化天线和双极化天线的调整方法。 缩略语清单: 一、主瓣和旁瓣 在对调天线前,需掌握天线主瓣和旁瓣的相关知识。 1、主瓣和旁瓣的定义 天线辐射的电场强度在空间各点的分布是不一样的,我们可以用天线方位图来表示。通常取其水平和垂直两个切面,故有水平方向图和垂直方向图,如图1所示为垂直方向图。方向图中有许多波瓣,最大辐射方向的波瓣叫主瓣,其它波瓣叫旁瓣,旁瓣中可以影响对调天线的是第一旁瓣。 图1 主瓣和旁瓣 2、定位主瓣

微波天线的主瓣宽度很窄,通常在0.6~3.7度之间,例如:一个1.2m的天线(工作频率为23 GHz),信号电平从主瓣信号峰值衰减到零只有0.9度的方位角。所以在定位主瓣的时候,一旦检测到信号,则只需要对天线做微调即可。 在对调天线扫描过主瓣的时候,信号电平要经历一个快速变化的过程,通过比较接收到的信号峰值可以确定天线主瓣是否对准,通常情况下主瓣信号峰值比第一旁瓣的信号峰值高20~25dB。当两端天线同时收到对端的主瓣信号,如果两个信号强度差在2dB以内,属于允许范围。 如图2是天线在自由空间传播模型的正面图,旁瓣围绕在以主瓣为圆心的周围成放射状传播。 图2 天线水平方向图 3、扫描路径 在不同的俯仰角(方位角)上扫描信号时,扫描到的旁瓣信号有时被误认为主瓣信号。如图3是天线水平方向上的辐射模型,天线在三种不同仰角位置扫描到的信号电平值: 图3 三种扫描路径

陶瓷(微带)天线调试方法

▲L 2007.05.30 陶瓷天線微調手則 目前GPS 業界最常使用的陶瓷天線有兩種,分別為偏心饋入式及中心饋入式陶瓷天線,這兩種形式的天線是以饋入點位置作區別,所謂的偏心饋入其饋入點位置在陶瓷天線正中心偏一角的對角線上 ( 如Fig-1所示),而中心饋入式天線其饋入位置並非在其正中心,它是在正中心往上移 一點的位置(如Fig-2所示)。 因GPS 衛星為所使用的發射天線為右旋圓極化 (RHCP) 天線,為使待接收的GPS 裝置能順利接收衛星訊號,因此通常在設計接收天線時會使用相同的右旋極化結構來設計,如Fig-1(a) 、Fig-2(a)皆為右旋極化結構。左旋極化結構如Fig-1(b)、Fig-2(b)所示。 (a) RHCP (b) LHCP Fig-1,偏心饋入式陶瓷天線 (a) RHCP (b) LHCP

■ 偏心饋入式陶瓷天線 Fig-3 此饋入方式是藉由兩互相垂直的模態 (Lx 及Ly) 其共振長度的些微差異 (Lx ≠ Ly) 所形成圓極化輻射波,若Lx > Ly,此為右旋圓極化天線(RHCP antenna);反之,若Lx < Ly,則為左旋圓極化天線(LHCP antenna)。因GPS天線需設計為RHCP ,所以Lx > Ly,故Lx為低頻模態( f L),Ly為高頻模態( f H)。如圖Fig-4 所示,由Return Loss可看出其兩模態位置,f L 頻率為marker-2,f H 頻率為marker-3,其圓極化中心頻率為marker-1,須特別注意圓極化中心頻率為Smith Chart 兩模態所相交的尖點,並非Return Loss的最低點。而微調的方式可分為削邊、挖槽縫及截角三種方式,其操作方式如下敘述。 H f L

西门子阀门定位器操作技巧介绍材料

西门子阀门定位器操作手册 压电阀介绍: 1、引言 传统的气动阀中大量使用了电磁铁作为电-机械转换级,其把电控制信号转换为机械的位移,推动阀芯,实现气路的切换或气体压力、流量的比例控制。作为电-机械转换级的电磁铁有价格低廉,操作使用方便等优点;但其也有很多缺点:如功耗大、响应速度不够快、存在发热及有电磁干扰等。把压电材料的电-机械转换特性引入到气动阀中,作为气动阀的电-机械转换级,这是一项不同于传统气动阀的全新技术。采用了压电技术的气动阀在性能上有着传统气动阀无可比拟的优势。 2、压电效应简介 对于晶体构造中不存在对称中心的异极晶体,加在晶体上的张紧力、压应力或切应力,除了产生相应的变形外,还将在晶体中诱发出介电极化或电场。这一现象被称为正压电效应;反之,若在这种晶体上加上电场,从而使该晶体产生电极化,则晶体也将同时出现应变或应力,这就是逆压电效应。两者通称为压电效应。1880 年居里兄弟发现了电气石的压电效应,从此开始了压电学的历史。压电式气动换向阀即是利用压电逆效应而研制的。 3、压电技术在气动阀中的应用 1、微型直动式换向阀 利用压电材料在电场作用下的变形,来实现气动阀阀口的开启和关闭,这样就可以做成微型直动式换向阀。如下图所示的微型二位三通换向阀,1 口为进气口,2 口为输出气口,3、口为排气口,阀中间的弯曲部件为压电材料组成的压电片。当没有外加电场作用时,阀处于:图1 状态:进气口关闭,输出气口2 经排气口3 通大气。当在压电阀片上外加控制电场后,压电阀片产生变形上翘,上翘的压电阀片关闭了排气口3,同时进气口1 和输出气口2 连通。这样就完全实现了传统二位三通电磁换向阀的功能。 图1 图2 2、压电式电气比例调压阀 压电材料的变形量正比于施加在其上的电场强度,利用这一特点,可以开发出比例调压阀。如图3 所示,施加不同的控制电压到压电阀片上,压电阀片产生不同的弯曲变形量,这样就在进气口1 与输出气口2 之间及输出气口2 与排气口3 之间形成不同的气流阻力,从而在输出气口2 的得到不同的气体压力。由于压电阀片在变形过程中不受机械摩擦力,且压电阀片有响应快功耗低的特点,基于压电阀片的电气比例调压阀很多性能优于传统的比例调压阀。例如其没有死区,压力可以从零开始连续调节;其响应快,可满足高速系统的应用要求;其功耗低,对电源功率要求低。 图3

天线测试方法

1测试方法 1.1技术指标测试 1.1.1频率范围 1.1.1.1技术要求 频率范围:1150MHz~1250MHz。 1.1.1.2测试方法 在其它技术指标测试中检测,其它各项指标满足要求后,本项指标符合要求。 1.1.1.3测试结果 测试结果记录见表1。 表1 工作频率测试记录表格 1.1.2 1.1. 2.1技术要求 极化方式:线极化。 1.1. 2.2测试方法 该指标设计保证,在测试验收中不进行测试。 1.1.3波束宽度 1.1.3.1技术要求 波束宽度: 1)方位面:60°≤ 2θ≤90°; 0.5 2)俯仰面:60°≤ 2θ≤90°。 0.5 1.1.3.2测试框图 测试框图见图1。

图1 波束宽度测试框图 1.1.3.3测试步骤 a)按图1连接设备; b)将发射天线置为垂直极化,将待测天线也置为垂直极化并架设于一维转台上, 设置信号源输出频率为1150MHz,幅度设为最大值; c)使用计算机同时控制一维转台及频谱仪,在一维转台转动的同时频谱仪自动记 录待测天线接收的幅度值,待一维转台完成360°转动后,测试软件绘制该频点的俯仰面方向图; d)从该频点方向图中读出俯仰面波束宽度,并记录测试结果于表2; e)重复步骤b)~d),直到完成所有频点俯仰面波束宽度测试; f)将发射天线置为水平极化,将待测天线也置为水平极化并架设于一维转台上, 设置信号源输出频率为1150MHz,幅度设为最大值; g)使用计算机同时控制一维转台及频谱仪,在一维转台转动的同时频谱仪自动记 录待测天线接收的幅度值,待一维转台完成360°转动后,测试软件绘制该频点的方位面方向图; h)从该频点方向图中读出方位面波束宽度,并记录测试结果于表2; i)重复步骤f)~h),直到完成所有频点方位面波束宽度测试; j)若方位面波束宽度和俯仰面波束宽度60°≤ 2θ≤90°,则满足指标要求。 0.5 1.1.3.4测试结果 测试结果记录见表2。

西门子调试步骤

西门子定位器调试步骤 一、试前准备工作 1、接气源、接电源,将调电流给到4mA以上。 2、如定位器没有调试过,这时显示屏中应出现P------进入组态, 先按“+”再同时按“-”或先按“-”再同时按“+”,看阀门的最大点或最小点。 3、到最小点时显示的数值应在5-9之间,如数值不对可推动定位器 上的黑色齿轮将显示的数值调整到5-9之间(越接近数值5越好)。最大点数值应不超过9。 注意:如果定位器调试过则要在重新调整前清零。 清零步骤:按住手键使显示屏左下角显示数字状态,点击手键进入50(老版本为55),再按住“+”出现oCAY,再按住手键显示屏出现40000(老版本为C4)。清洗完毕。 二、初始化的调校步骤(自动调整) 1、按住手键显示屏左下角出现数字组态,电击手键出现 为直行程,这时按下“+”或“-”出现为角行程。 2、点击手键出现为角行程。如果需要直行程按“+” 或“-”改过来。 3、点击手键出现再按住“+”进入自动调整,显示屏右下 方依次出现RUN1-RUN5,完成RUN5后出现完成自动调整。 4、完成自动调整后,点击一下手键显示屏左下角出现数字组态,再

按住手键显示屏出现40000(老版本为C4)后抬手看一下显示屏下方是不是自动(AUT)状态,如是手动(MAN)状态就按一下手键变为自动(AUT)状态。 三、初始化的调校步骤(手动调整) 1、按住手键显示屏左下角出现数字组态,点击手键出现 为直行程,这时按下“+”或“-”出现为角行程。 2、点击手键出现为角行程。如果需要直行程按“+” 或“-”改过来。 3、点击手键出现再按住“+”显示屏出现初始数字后, 先按“+”再同时按“-”或先按“-”再同时按“+”,看阀门的最大点或最小点。在阀门最小点上显示数字应为5-9之间,(如数值不对可推动定位器上的黑色齿轮将显示的数值调整到5-9之间)。确认最小点符合以上数值要求后点击一下手键确认此点,显示屏右下方出现 然后再通过按“+”“-”键将阀门开到最大点(显示屏数值应在95以下)后,按一下手键进入调整状态,显示屏右下方依次 出现RUN1-RUN5,完成RUN5后出现完成调整。 4、完成调整后,点击一下手键显示屏左下角出现数字组态,再按住 手键显示屏出现40000(老版本为C4)后抬手看一下显示屏下方是不是自动(AUT)状态,如是手动(MAN)状态就按一下手键变为自动(AUT)状态。 四、定位器信号与要求行程对应的调换方法 1、按住手键显示屏左下方出现数字组态,点击手键将数字组态进入

收音机调试步骤及调试方法.

收音机调试步骤及调试方法 一.AM、IF中频调试 1、仪器接线图 扫频仪频标点频率为:450KHZ、455KHZ 、460KHZ或460KHZ、465KHZ 、 470KHZ。 扫频仪 1、检波输出 2、3正负电源4、RF信号输入5、检波输入(INPUT)6频标点 信号输入(PUISE INPUT)7、水平信号输入(HOR、INPUT) 2:测试点及信号的连接: A:正负电源测试点(如电路板中的CD4两端或AC输入端) 正负电源测试点从线路中的正负供电端的测试点输入。 B:RF射频信号输入(如CD2003的○4脚输入)。 RF射频信号由扫频仪输出后接到衰减器输入端,经衰减器衰减后输出端接到测试架上的RF输入端,在测试架上再串联一个10PF 的瓷片电容后,从电路中的变频输出端加入RF信号 将AM的振荡信号短路(即PVC的振荡联短路),或将AM天线RF输入端与高频地短路,(如CD2003○16与PVC地脚短路。) C:检波输出端(如CD2003○11脚为检波输出端) 从IC检波输出端串一个103或104的瓷片电容接到测试架上的OUT输出端。再连接到显示器前面的INPUT端口上以观察波形。

3.调试方法及调试标准 将收音机的电源开关打开并将波段开关切换到AM波段状态,调整中频中周磁帽使波形幅度达到最大(一般为原色或黄色的中周), 并且以水平线Y轴为基准点,看波形的左右两半边的弧度应基本对 称,以确保基增益达到最大、选择性达到最佳。如图 标准:波形左右两边的弧度基本等等幅相对称, 455KHZ频率在 波形顶端为最理想,偏差不超过±5KHZ。。如果中频无须调试的,则 经标准样机的波形幅度为参考,观察每台机的波形幅度不应小于标准 样机的幅度的3-5DB,一般在显示器上相差为一个方格。 二、FM IF中频调试 1、器接线图 ①扫频仪频率分别为10.6MHZ,10.7MHZ,10.8MHZ至少三个频率点。 1、检波输出 2、3正负电源4、RF信号输入5、检波输入(INPUT)6频标 点信号输入(PUISE INPUT)7、水平信号输入(HOR、INPUT) ②测试点及信号连接;

ABB定位器调试

ABB定位器 一、气路连接 使用与定位器气源端口处标识的标准接口连接气源 连接定位器的输出与气动执行器的气缸 二、电气连接 根据下列接线端子图以及设计要求进行相应的配线(一般只需+11,-12,+31,-32) 三、调试步骤 1、接通气源,检查减压阀后压力是否符合执行器的铭牌参数要求(定位器的最大 供气压力为7BAR,但实际供气压力必须参考执行器所容许的最大气源压力)。 2、接通4---20mA输入信号。(定位器的工作电源取自输入信号,由DCS二线制 供电,不能将DC24V直接加至定位器,否则有可能损坏定位器电路)。 3、检查位置返馈杆的安装角度(如定位器与执行器整体供货,则已经由执行器 供货商安装调试完毕,只需作检查确认,该步并非必须):

按住MODE键,并同时点击↑或↓键,直到操作模式代码显示出来。松开 MODE 键,使用↑或↓键操作,使执行器分别运行到两个终端位置,记录两终端 角度。 两个角度应符合下列推荐角度范围(最小角位移20度,无需严格对称)直行程应用范围在 -28o--- +28o之内。 角行程应用范围在 -57o--- +57o之内。 全行程角度应不小于25o 4、切换至参数配置菜单:同时按住↑或↓键,点击ENTER键等待3秒,计数器 从3计数到0,松开↑或↓键,程序自动进入配置菜单。 5、使用↑或↓键选择定位器安装形式为直行程或角行程。 角行程安装形式:定位器没有返馈杆,其返馈轴与执行器角位移输出轴同轴心 一般角位移为90o 直行程安装形式:定位器必须通过返馈杆驱动定位器的转动轴,一般定位器的返馈杆角位移小于60o, 用于驱动直行程阀门气动执行器。 注意:进行自动调整之前,请确认实际安装形式是否与定位器菜单所选形式相符,因为自动调整过程中定位器对执行器行程终端的定义方法不同,且 线性化校正数据库不同,可能导致较大的非线性误差。 6、启动自动调整程序(执行器或阀门安装于系统后最好通过此程序重新整定): 按住MODE键,点击↑键一次或多次,直到显示出“P1.1”,松开MODE键,按住ENTER键3秒直到计数器倒计数到0,松开ENTER 键,自动调整程 序开始运行(显示器显示正在进行的程序语句号),自动调整程序顺利结 束后,显示器显示“COMPLETE”。

RFID天线安装与调试实训报告

实训报告 姓名学号 系部 专业物联网应用技术 班级 _ 指导教师 实训名称天线安装与调试 完成时间: 2013年月日 目录

1 物联网常用天线简介 (3) 2 物联网天线常见参数 (3) 3 物联网常用器件安装测量记录及分析 (4) 4 标签天线制作及测量分析 (13) 参考文献 (15) 1 物联网常用天线简介

物联网(The Internet of things)的定义: 通过射频识别(RFID)、红外感应器、全球定位系统、激光扫描器等信息传感设备,按约定的协议,把任何物品与互联网连接起来,进行信息交换和通讯,以实现智能化识别、定位、跟踪、监控和管理的一种网络。物联网就是“物物相连的互联网”。 天线的基本功能: 将由发射机(或传输线)送来的高频电流(或导波)能量转变为无线电波并传送到空间;在接收端,则将空间传来的无线电波能量转变为向接收机传送的高频电流能量,因此,天线可认为是导波和辐射波的变换装置,是一个能量转换器。 天线种类: 首先按天线用途分:可分为基地台天线和移动台天线 (1) 按天线的辐射方向可划分:可为全向天线和定向天线 (2) 按工作性质划分:可分为接收天线和发射天线 (3) 按天线的极化方向分还分为水平极化天线及垂直极化天线 (4) 按频率分类:长波天线,中波天线,短波天线,超短波天线,微波天线 2 物联网天线常见参数 (1)天线的增益:天线增益是用来衡量天线朝一个特定方向收发信号的能力,它是选择基站天线最重要的参数之一。 (2)带宽:这也是一个重要但容易被忽略的问题。天线是有一定带宽的,这意味着虽然谐振频率是一个频率点,但是在这个频率点附近一定范围内,这付天线的性能都是差不多好的。这个范围就是带宽。 (3)输入阻抗:天线输入端信号电压与信号电流之比,称为天线的输入阻抗。 (4)反射系数(Г): 反射电压/入射电压,为标量。

西门子定位器使用二大核心:基础设置 初始化调试步骤!

西门子定位器使用二大核心:基础设置初始化调试步骤! 仪表人自己的圈子阀门定位器是起控制作用的,配合气动执行机构一起使用,它控制着阀门的开度,实现精确定位,地位可见不一般。西门子定位器,也是众多仪表人的好朋友,但是如何维护好他,用好他,学问很多,那么作为一名仪表人,首要掌握二大核心:基础设置+初始化调试步骤!思考题:西门子定位器经常出现喘气现象?什么原因?怎么解决? (参与底部留言,获赞最多,免费领取圈服一件!)小常识阀门定位器工作原理:阀门定位器是控制阀的主要附件.它将阀杆位移信号作为输入的反馈测量信号,以控制器输出信号作为设定信号,进行比较,当两者有偏差时,改变其到执行机构的输出信号,使执行机构动作,建立了阀杆位移倍与控制器输出信号之间的一一对应关系。因此,阀门定位器组成以阀杆位移为测量信号,以控制器输出为设定信号的反馈控制系统。该控制系统的操纵变量是阀门定位器去执行机构的输出信号。阀门定位器的作用主要有:1.改善调节阀的静态特性,提高阀门位置的线性度。2.改善调节阀的动态特性,减少调节信号的传递滞后。3.改变调节阀的流量特性。4.改变调节阀对信号压力的响应范围实现分程控制。5.使阀门动作反向。西门子定位器基本设置步骤

准备工作:1、将定位器、执行器及其它气路元件用气源管连好,并给上气源。2、将定位器的信号线和反馈线连接完毕。3、现在定位器处于手动模式,在定位器显示窗口上方显示的为电位计的电压百分数,例如:“P 12.3”,窗口的下方闪烁显示“NOINIT”即“未初始化”。4、用定位器显示窗口下方的‘+’和‘-’两个按键,使执行机构运动,看整个机构能否自由走满行程。5、让执行器运动到行程的中间位置(直行程的反馈杆处于水平位置),就可以进行初始化了。注:当你按住其中一个键的同时再按另一个键可以加快执行机构的 动作。 参数设置:1、按功能键(小手形)5秒后就可以进行参数设置。2、SIEMENS定位器共有36组参数,可以根据现场的实际情况进行设置。用‘+’和‘-’键可以在一组参数中进行选择,选择完后可以按一下功能键进入第二组参数的设置,若上一个参数设置有误,可以按功能键同时按‘-’键,回到上一个参数再进行设置。3、在这些参数中有几个是经常用到的。YFCT (执行器类型):直行程选WAY,角行程选TURN。YAGL (额定反馈角度):一般情况下,直行程设置成33、角行程90。SDIR:给定方向上升RISE,给定方向下降FALLYDIR (操作变量方向显示):上升RISE,下降FALL同时改变SDIR和YDIR这两组参数可改变执行器动作方向。 初始化:1、开始初始化时执行器必须处于行程的中间位置。

西门子智能定位器调试说明

西门子智能定位器调试说明: SIPART PS2电气定位器用来控制气动直行程或角行程执行机构如下图: 角行程 直行程

一、智能定位器功能图: 说明:1、①机侧凝结水补充水箱出口调门为单作用定位器,反馈:61-ZI+;62-ZI-;②当失信号时阀门全开③操作时按“+”健阀门向关方向走,按“-”健阀门向全开方向走(与说明书上相反)。(单作用铭牌)

2、炉侧磨煤机入口冷热风调门为双作用定位器,(双作用铭牌)

3.炉侧磨煤机入口冷热风调门为双作用定位器接线原理图: 二、校验与调整 1、参数设置: (定位器上有三个按键:小手形、“+”健、“-健”) 1.1 按住功能键(小手形)5秒后就可以进行参数设置 1.2 西门子智能定位器共有55组参数,可以根据现场实际情况进行设置。用“+”和“-” 健可在一组参数中进行选择,选择完了可以按一下功能键进入第二组参数的设置,若上一个参数有误,可以按功能键的同时按住“-”健,回到上一个参数进行设置。 1.3 组态:以下几个参数是经常用到的,具体请参考说明书上的组态表。 YFCT(参数组号①)执行器类型:直行程选WAY,角行程选TURN(本厂机侧的凝结水补充水箱出口调门和炉侧的磨煤机入口冷热风调门都为直行程) YAGL②额定反馈角度:一般情况下直行程33度,角行程90度,(本厂本厂机侧的凝结水补充水箱出口调门和炉侧的磨煤机入口冷热风调门都为直行程,但选的是90度,具体应该看反馈杆的长度,短杠杆33度的长度为:5/10/15/20mm,短杠杆90度的长度

为:25/30/35mm,长杠杆90度的长度为:40/50/60/70/90/110/130mm) INITA④初始化(自动) SDIR⑦给定方向:上升RISE,下降FAIL YDIR(38)操作变量显示:上升RISE,下降FAIL.同时改变SDIR和YDIR这两组的参数可以改变执行器的动作方向。 2、西门子智能定位器初始化步骤: 2.1 接通4-20mA输入信号,现在定位器处于手动模式“MAN”,在定位器显示窗口上方显示的为电位计的电压百分数,例如:“P12.3”,窗口的下方闪烁显示“HDINIT”即“未初始化”; 2.2 用定位器显示窗口下方的“+”和“-”两个按键使执行机构运动,看整个机构是否走满全程; 2.3 让执行器运动到行程的中间位置(直行程的反馈杆处于水平位置)就可以进行初始化了。 (注:当按住一个健的同时再按住另一个健可以加快执行机构动作。如想要执行机构向开的方向运动的更快需按住“+”健的同时再按住“-”健。) 2.4 参数设置完毕后,用功能键切换到第四个参数,即显示“4.INIT”,按住”+”健5秒定位器就可以自动初始化了。 2.5 初始化一共分为5步: RUN1 决定动作方向 RUN2 检查执行机构行程和零点 RUN3 确定执行机构上下动作时间,按住“+”健停止,按“-”健开始泄漏检查RUN4 确定最小的定为增量 RUN5 最佳的瞬时响应 2.6 当初始化完成时屏幕显示“FINISH”按一下功能健显示“4.INIT”。按功能键5秒后,当屏幕显示有变化时松手,定位器进入手动模式,再按一下功能键定位器处于自动模式。 2.7 此时初始化结束,定位器进入正常工作状态,日常使用时按一下功能键可在自动和手动间切换,手动时按“+”“-”使执行器动作。 3、初始化过程中易出现的故障及解决方法: (双击打开此图标) 4、三段保护原理: ①使用信号检测装置,可以调整动作电流值,当电流小于4mA(或任意一设定值,即 断信号)时通过动作电磁阀,释放锁定阀讯号压力闭锁执行器气路,从而实现断信号保位的功能; ②断电保位就是通过动作电磁阀,释放锁定阀讯号压力实现; ③断气保位是直接用闭锁阀实现。